Средство покрытия проводов и способ его получения - RU2174993C2

Код документа: RU2174993C2

Чертежи

Описание

Настоящее изобретение относится к средству покрытия проводов, содержащему полиэфирные смолы или полиэфироимидные смолы или имеющие в своем составе гидроксильные группы полиэфиры с изоцианатным компонентом, свободные изоцианатные группы которого полностью блокированы.

Применяемые обычно в настоящее время средства для покрытия проводов представляют собой преимущественно растворы типичных связующих веществ, таких, например, как полиэфиры, полиэфироимиды и содержащие в своем составе гидроксильные группы полиэфиры с блокированными изоцианатами в растворителях, необязательно в сочетании с коммерчески доступными углеводородными разбавителями.

Средства для покрытия проводов на основе полиэфирных смол известны, например, из следующих публикаций: US 3342780, US 3249578, EP-B 144281 и PCT/EP 92/02776. В качестве гидроксильного компонента в указанных публикациях используют трис(2-гидроксиэтил)изоцианурат (ТГЭИЦ). Провода, покрытые средствами на основе полиэфирных смол, отличаются тем, что лаковая пленка имеет хорошую силу сцепления с медными проводами. Кроме того, имеющие такое покрытие провода обладают высокой термопластичностью, если применяемые полиэфирные смолы модифицированы ТГЭИЦ.

Из заявки PCT/EP 92/02776 известно далее, что благодаря примешиванию бисмалеинимидных смол можно значительно повысить уровень эффективности полиэфирных средств покрытия, модифицированных ТГЭИЦ, прежде всего устойчивость к тепловому удару и термопластичность.

Недостаток средств покрытия проводов на основе полиэфирных смол состоит в том, что покрытые полиэфирными лаками провода обладают низкой устойчивостью к тепловому удару. Поэтому полиэфирные лаки, модифицированные ТГЭИЦ, применяют в виде промежуточных покрытий, наносимых таким образом, что эти покрытия из полиэфирных смол образуют праймер (грунтовочный лак), на который затем наносят полиамидимидный лак в качестве покрывного.

Полиэфироимидные смолы известны, например, из выложенных заявок Германии DE-OS 1445263 и 1495100, а также из международной заявки WO 91/07469 (PCT/EP 90/01911). Эти смолы благодаря своим хорошим механическим, термическим и химическим свойствам нашли широкое применение в машиностроении. По своим термическим и химическим свойствам полиэфироимиды значительно уступают двухслойным покрытиям, в которых используют полиамидимид в качестве покрывного лака.

Электроизоляционные средства покрытия на основе полиуретанов описаны, например, в заявках Германии DE 144749 и DE 1957157. Электроизоляционные средства покрытия такого типа при их применении для покрытия проводов отличаются прежде всего высокими изолирующими свойствами. Наряду с этим они обладают тем преимуществом, что способны подвергаться обслуживанию. При погружении прошедших такую обработку обслуживанием изолированных проводов в нагретую до повышенных температур ванну пайки изоляционный слой разрушается и благодаря этому высвобождается металл самого проводника, который тем самым становится доступен для операций по его соединению с другими электропроводниками. Важным при этом является фактор максимально сокращенного времени, необходимого для удаления изоляционного лакового покрытия. Однако требование большой термолабильности в условиях пайки не согласуется с высокой термостойкостью, являющейся непременным условием для применения имеющих покрытие проводов в электрических узлах. Это требование касательно повышения термостойкости паяемых проводов с лаковым покрытием в принципе противоречит короткому времени обслуживания, требуемому для быстрой обработки проводов.

Исходя из вышеизложенного, в основу изобретения была положена задача создать средства для покрытия проводов, содержащие полиэфирные смолы или полиэфироимидные смолы или имеющие в своем составе гидроксильные группы полиэфиры с изоцианатным компонентом, свободные изоцианатные группы которого полностью блокированы, которые позволили бы устранить указанные выше недостатки известных на сегодняшний день средств покрытия и тем самым существенно улучшить их свойства. Средства для покрытия проводов согласно изобретению должны были прежде всего обладать стабильностью при хранении, хорошей силой сцепления в первую очередь с медными проводами, максимально высокой термопластичностью, а также высокой устойчивостью к тепловому удару. Кроме того, новые средства покрытия должны были иметь максимально высокое содержание твердых веществ при одновременно оптимальной для переработки вязкости. В случае применения полиуретановых средств покрытия должно было быть одновременно обеспечено снижение времени обслуживания.

Указанная задача неожиданным образом решается благодаря тому, что предлагаемое средство для покрытия проводов включает в своем составе многоатомные спирты, этерифицированные нафталиндикарбоновой кислотой и/или ее этерифицируемыми производными, необязательно в смеси с другими дикарбоновыми кислотами и/или производными этих кислот, далее катализаторы, органические растворители и добавки, а также необязательно содержащие, соответственно образующие имидогруппы исходные вещества.

Тем самым согласно изобретению в отличие от указанного выше известного уровня техники в качестве карбоновокислотных компонентов используют нафталиндикарбоновые кислоты либо их производные. Неожиданным и непредвиденным фактором является возможность получения благодаря модификации нафталиндикарбоновыми кислотами, соответственно их производными покрытий для проводов, обладающих очень хорошей адгезионной прочностью к электрическим проводникам, прежде всего к медным проводам, и обеспечивающих их исключительно высокие технологические свойства. В первую очередь, полученные с помощью нафталиндикарбоновых кислот покрытия отличаются высокой термопластичностью и устойчивостью к тепловому удару, а также хорошей стабильностью при хранении и высоким содержанием твердых веществ при одновременно оптимальной для переработки вязкости.

Пригодными для использования в указанных выше целях нафталиндикарбоновыми кислотами являются 1,4-, 1,8-, 2,3- и 2, 6- нафталиндикарбоновая кислота. Особенно предпочтительна из них 2,6-нафталиндикарбоновая кислота.

Также могут применяться сложные эфиры и галогениды этих соединений. К пригодным для применения, этерифицируемым производным относятся прежде всего метил-, этил-, пропил-, бутил-, амил-, гексил- и октилнафталаты. Использоваться могут как полуэфиры, диалкиловые эфиры, так и смеси указанных соединений.

Нафталиндикарбоновые кислоты, соответственно их производные могут применяться в качестве единственного кислотного компонента или же в смеси с другими карбоновыми кислотами. Пригодными карбоновыми кислотами для таких смесей с нафталиндикарбоновыми кислотами, соответственно их производными являются среди прочих фталевая кислота, изофталевая кислота, терефталевая кислота, а также их этерифицируемые производные, например метиловые, этиловые, пропиловые, бутиловые, амиловые, гексиловые и октиловые эфиры. В этих целях могут применяться как полуэфиры, диалкиловые эфиры, так и смеси этих соединений. Наряду с указанными выше нафталатами приемлемы также галогениды кислот.

Согласно изобретению могут использоваться также алифатические дикарбоновые кислоты, например щавелевая кислота, малоновая кислота, сукциновая кислота, глутаровая кислота, адипиновая кислота, пимелиновая кислота, азелаиновая кислота, себациновая кислота, малеиновая кислота, фумаровая кислота или сорбиновая кислота. Соотношение между нафталиндикарбоновыми кислотами и другими карбоновыми кислотами из числа вышеназванных выбирают таким образом, что связующие содержат от 0 до 100 мол.% нафталиндикарбоновой кислоты и от 0 до 99 мол.% других дикарбоновых кислот в пересчете на 100 мол.% общего количества карбоновой кислоты.

Ниже более подробно описываются компоненты, используемые для получения предлагаемых средств покрытия проводов.

Получение полиэфиров осуществляют этерификацией описанных выше нафталиндикарбоновых кислот либо их производных, индивидуально или совместно с другими дикарбоновыми кислотами, соответственно с их производными, которую проводят взаимодействием с многоатомными спиртами в присутствии соответствующих катализаторов. Пригодными для указанных целей спиртами являются в первую очередь диолы и тиолы. В качестве примеров таковых можно назвать этиленгликоль, 1,2- и 1,3- пропиленгликоль, 1,2-, 1,3- и 1,4-бутандиол, 1, 5-пентандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, глицерин, триметилолэтан, триметилолпропан и ТГЭИЦ. Последнему из названных триолов для полиэфирных смол отдают предпочтение. Его применение обеспечивает наиболее благоприятную температуру размягчения средства для покрытия проводов. Особенно предпочтительна смесь диолов и триолов. В этих случаях предпочтительны прежде всего смеси этиленгликоля и ТГЭИЦ.

Количества отдельных компонентов выбирают таким образом, что соотношение между гидроксильными и карбоксильными группами в полиэфирах составляет от 1,1:1 до 2,0:1, предпочтительно от 1,15:1 до 1,60:1.

Предпочтительное применение в предлагаемых средствах для покрытия проводов на основе полиэфирных смол имеют этиленгликоль, ТГЭИЦ, диметиловый эфир 2,6-нафталиндикарбоновой кислоты и диметилтерефталат. Гидроксильное число полиэфира находится предпочтительно в интервале от 95 до 280 мг КОН/г.

Согласно изобретению катализаторы применяют в количествах от 0,01 до 5 мас.% из расчета на количество используемой смеси, предпочтительно от 0,3 до 3 мас. %. В этих случаях речь идет преимущественно об обычных катализаторах этерификации, как, например, соли тяжелых металлов, органические титанаты, цериевые соединения, а также органические кислоты. В качестве примеров солей тяжелых металлов можно назвать ацетат свинца и ацетат цинка. К применяемым в указанных выше целях титанатам относятся, в частности, тетра-н-бутилтитанат, тетраизопропилтитанат, тетрапропилтитанат, тетрафенилтитанат, тетракрезилтитанат, тетраксиленилтитанат или же триэтаноламинтитанат. Примером применяемых органических кислот является п-толуолсульфокислота.

Приемлемыми для предлагаемых покрытий

проводов органическими растворителями являются крезольные и некрезольные органические растворители. В качестве примеров таковых можно назвать крезол, ксиленол,

фенол, фенилгликоль, бутилгликоль,

метилдигликоль, этилдигликоль, бутилдигликоль. Наряду с ними может использоваться также гликоль, содержащий простые и сложные эфирные группы, как, например,

метилгликольацетат, этилгликольацетат и

бутилгликольацетат. Этот перечень можно дополнить циклическими карбонатами, такими как этиленкарбонат и полипропиленкарбамат, сложными циклическими эфирами,

такими как γ-бутиролактон, и другими

растворителями, такими как диметилформамид, N, N-диметилацетамид, N-метилпирролидон и бензиловый спирт, которые необязательно могут использоваться в

сочетании с вышеназванными растворителями.

Органические растворители могут применяться частично с разбавителями. Предпочтение отдают применению либо чистого растворителя, либо смесей растворителей,

используя в этих целях ксилол, толуол,

этилбензол, кумол, Solventnaphta®, Solvesso® и различные типы Shellsol® .

Предлагаемые средства покрытия проводов на основе

полиэфирных смол содержат преимущественно 0,

5-5,0 мас.%, предпочтительно до 4,0 мас.% фенольной смолы в пересчете на общую массу средства покрытия, включая долю фенольной смолы.

Применяемые фенольные смолы представляют собой продукты конденсации фенола, замещенных фенолов либо бисфенола A с формальдегидом. Свойства этих фенолформальдегидных смол зависят от типа фенольного и альдегидного компонентов, от установленного в процессе получения значения pH и от количественного соотношения обоих сокомпонентов. Согласно настоящему изобретению фенольные смолы можно модифицировать также за счет введения других соединений при проведении поликонденсации или последующей модификацией фенольной смолы и различной технологией осуществления реакционного процесса. Само собой разумеется, что наряду с продуктами поликонденсации с формальдегидом могут использоваться также таковые с другими альдегидами.

Таким образом, покрытия с особенно хорошими свойствами имеют следующий состав: 30-55 мас. % полиэфирной смолы, 0,5-2,5 мас.% катализатора, предпочтительно 0,5-1,5 мас.% катализатора, 0,5-5,0 мас.% фенольной смолы, предпочтительно 0,5-4,0 мас. %, и 40-67 мас.% органического растворителя либо смеси растворителей из расчета на общую массу покрытия, составляющую 100 мас.%. Кроме того, средства покрытия проводов по изобретению могут содержать в своем составе также обычные вспомогательные вещества и добавки. Их количество составляет предпочтительно до 1 мас.% в пересчете на общую массу компонентов. В качестве вспомогательных веществ для средств покрытия по изобретению могут использоваться, например, улучшающие растекание меламиновые смолы либо улучшающие растекание вещества на основе полиакрилатов.

Обычный способ получения полиэфирных смол по изобретению состоит в том, что спирты конденсируют с карбоновокислотными компонентами в органическом растворителе, предпочтительно крезоле, и смешивают с катализатором, необязательно с фенольной смолой, другими вспомогательными веществами и добавками. Отдельные компоненты применяют в указанных выше количественных соотношениях. Средства покрытия проводов по изобретению могут содержать в своем составе описанные выше полиэфирные смолы в количестве от 15 до 65 мас.%, предпочтительно от 25 до 55 мас.% и прежде всего от 30 до 55 мас.% в пересчете на общую массу средства покрытия. Наиболее предпочтительно количество от 40 до 50 мас.%.

Переработку средств покрытия проводов по изобретению осуществляют с помощью обычных машин для нанесения лакокрасочного материала. При этом требуемую в каждом случае толщину лаковой пленки получают за счет ее нанесения в несколько приемов, причем перед нанесением последующего слоя каждый из предыдущих нанесенных слоев отверждают без вздутий. Типичные температуры отверждения находятся в диапазоне 300-550oC.

Полученные по описанной технологии средства покрытия проводов неожиданно отличаются хорошей устойчивостью при хранении и высоким содержанием твердых веществ при одновременно оптимальной для переработки вязкости, хотя введенная в их состав нафталиндикарбоновая кислота имеет значительную молекулярную массу и жесткую структуру. Поэтому эффект неожиданности для специалиста в данной области техники заключается в том, что полиэфирная смола не является высококристалличной и тем самым малорастворимой.

Покрытия из средств по изобретению после их нанесения и горячей сушки обладают неожиданно высокой адгезионной прочностью к электропроводникам, прежде всего к медным проводам. Неожиданным образом было установлено, что покрытия, получаемые из средств согласно изобретению, отличаются исключительным набором прекрасных свойств. Прежде всего оказалось непредсказуемым то, что провода, имеющие предлагаемые покрытия, обладают не только чрезвычайно высокой термопластичностью, но также отличной устойчивостью к тепловому удару и высокой температурой резкого возрастания tan δ. Достичь такого высокого уровня свойств с помощью полиэфирного лака для проводов, модифицированного не по описанной выше технологии, до настоящего времени не удавалось.

Получение также применяемых согласно изобретению полиэфироимидных смол осуществляют путем этерификации описанных выше нафталиндикарбоновых кислот, соответственно их производных, либо их смесей с другими карбоновыми кислотами, соответственно их производными, осуществляемой взаимодействием с многоатомными спиртами, необязательно с добавками оксикарбоновых кислот и с использованием образующих имидогруппы исходных веществ. Вместо свободных кислот и спиртов могут применяться также их реакционно-способные производные.

В качестве многоатомных спиртов приемлемы, как и при получении полиэфирных смол, как диолы, так и триолы. Примерами таковых являются этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,2-, 1,3- и 1, 4-бутандиол, 1,5-пентандиол и неопентилгликоль, диэтиленгликоль, триэтиленгликоль, глицерин, триметилолпропан, а также ТГЭИЦ. Названный последним триол особенно предпочтителен. Его применение приводит к повышению температуры размягчения полученного средства для лакового покрытия.

Образующие имидогруппы исходные вещества могут быть получены, например, взаимодействием соединений, одно из которых содержит пятичленную циклическую группировку ангидрида карбоновой кислоты, а также по крайней мере и другую функциональную группу, тогда как другое имеет в своем составе кроме первичной аминогруппы по крайней мере еще одну функциональную группу. В роли таких других функциональных групп выступают прежде всего карбоксильные либо гидроксильные группы. Возможно также использование других первичных аминогрупп или групп ангидридов карбоновой кислоты.

Примерами применяемых аминов являются прежде всего двупервичные диамины, такие как этилендиамин, тетраметилендиамин, гексаметилендиамин, нонаметилендиамин и другие алифатические двупервичные диамины. Приемлемы далее ароматические двупервичные диамины, такие как диаминодифенилметан, диаминодифенилкетон, -сульфон, -сульфоксид, -эфир, -тиоэфир, фенилендиамины, толуилендиамин. И, наконец, пригодны для использования в указанных выше целях циклоалифатические диамины, такие как 4, 4'-дициклогексилметандиамин. В качестве содержащих аминогруппы соединений с еще одной функциональной группой могут применяться также аминоспирты, например моноэтаноламин и монопропаноламины, далее аминокарбоновые кислоты, такие как глицин, аминопропионовые кислоты, аминокарбоновые кислоты или аминобензойные кислоты.

Для получения полиэфироимидных смол используют известные катализаторы. Например, могут применяться соли тяжелых металлов, ацетат свинца, ацетат цинка, кроме того, органические титанаты, такие как тетра-н-бутилтитанат, цериевые соединения, а также органические кислоты, в частности п-толуолсульфокислота. В качестве катализаторов при отверждении полиэфироимидов могут также использоваться названные выше катализаторы, целесообразно в количестве до 5 мас.%, предпочтительно до 3 мас.% в пересчете на связующее.

Полиэфироимиды вводят в средства покрытия проводов обычно в количествах от 15 до 65 мас.%, предпочтительно от 15 до 60 мас.%, прежде всего от 25 до 55 мас. %. Наиболее предпочтителен диапазон от 30 до 55 мас.%, прежде всего от 30 до 50 мас.% в пересчете на общую массу средства покрытия.

Также применяемые согласно изобретению лаки для проводов на основе полиуретанов включают в своем составе комбинации из одного либо нескольких содержащих гидроксильные группы полиэфиров с OH-числом, как правило, от 200 до 900 мг КОН/г, предпочтительно от 250 до 750 мг КОН/г, и одного либо нескольких аддуктов блокированных изоцианатов.

Для получения содержащих гидроксильные группы полиэфиров могут применяться такие же компоненты построения (поликарбоновая кислота и полиол) и соблюдаться такие же условия реакции, что и при получении полиэфиров, соответственно полиэфироимидных смол.

Пригодными для использования в указанных целях поликарбоновыми кислотами являются вышеописанные. Применяться могут свободные кислоты либо их производные. Нафталиндикарбоновые кислоты, соответственно их производные применяют индивидуально или в смеси с описанными выше поликарбоновыми кислотами, соответственно с их производными.

Известно, что модификация содержащих гидроксильные группы полиэфиров имидогруппами улучшает термические свойства формируемого из них полиуретанового лака для проводов. Для осуществления имидной модификации пригодны такие же образующие имидогруппы исходные вещества, которые описаны выше при получении полиэфироимидов.

К пригодным для применения в этих процессах спиртам относятся среди прочих этиленгликоль, 1,2- и 1,3-пропиленгликоль, 1,2-, 1,3- и 1,4-бутандиол, 1,5-пентандиол, неопентилгликоль, диэтиленгликоль, триэтиленгликоль, глицерин, триметилолпропан и ТГЭИЦ. Предпочтительное применение имеют смеси диолов и триолов.

Пригодные для применения в названных процессах катализаторы и растворители идентичны указанным выше, которые используют при получении полиэфиров и полиэфироимидов. То есть речь идет об обычных катализаторах этерификации, таких как соли тяжелых металлов, органические титанаты, цериевые соединения, а также органические кислоты. К органическим растворителям в соответствии с этим относятся предпочтительно крезольные и некрезольные органические растворители.

Аддукты изоцианата получают взаимодействием диизоцианата с полиолом, причем количества этих соединений выбирают таким образом, что эквивалентное соотношение NCO: OH составляет от 1:2 до 9:1. Остаточные свободные изоцианатные группы этого аддукта подвергают взаимодействию с блокирующим агентом. Разумеется, возможен также вариант, когда сначала изоцианаты подвергают взаимодействию с блокирующим агентом, а остаточные свободные изоцианатные группы подвергают взаимодействию с диолом. Построение аддукта изоцианата осуществляют предпочтительно в инертном по отношению к изоцианатным группам, хорошо растворяющем образующийся полиуретан растворителе в присутствии катализатора в диапазоне температур от 30 до 120oC. В качестве примеров пригодных для указанных целей диизоцианатов можно назвать тетраметилендиизоцианат, гексаметилендиизоцианат, 1,4-циклогексилендиизоцианат, 1,2-циклогексилендиизоцианат, 1,3-фенилендиизоцианат, 1,4-фенилендиизоцианат, 2,5-толуилендиизоцианат, 2, 6-толуилендиизоцианат, 4, 4'-бисфенилендиизоцианат, 1,5-нафтилендиизоцианат, 1,4-нафтилендиизоцианат, 1-изоцианатометил-5-изоцианато-1,3,3-триметилциклогексан, бис(4-изоцианатциклогексил)метан, бис(4-изоцианатфенил) метан и 4, 4'-диизоцианатодифениловый эфир. Предпочтительны из указанных толуилендиизоцианат и бис(4-изоцианатофенил) метан.

Примерами полиолов, пригодных для образования аддуктов, являются триметилолпропан, неопентилгликоль, глицерин, гексантриол, пентаэритрит, этиленгликоль и пропиленгликоль. Предпочтителен из них триметилолпропан. Наиболее предпочтителен аддукт, получаемый из 1 моля триметилолпропана и 3 молей толуилендиизоцианата и/или бис-4-(изоцианатофенил)метана.

Для блокирования свободных изоцианатных групп пригодны все известные блокирующие агенты. В качестве таких соединений можно назвать, например, алифатические, циклоалифатические или ароматические спирты, в частности бутанол, изобутанол, 2- этилгексанол, циклогексанол, циклопентанол, бензиловый спирт, фенол, крезол. Далее можно назвать гидроксиалкиловый эфир, например бутилгликоль, амины, например ди-н-бутиламин, ди-н-гексиламин, оксимы, например метилэтилкетоксим, диэтилкетоксим, гидроксиламины и лактамы, например ε-капролактам, а также ряд других соединений, содержащих атом водорода, который благодаря своей реакционной способности обеспечивает взаимодействие блокирующего агента с изоцианатом. В качестве предпочтительных блокирующих агентов используют фенолы и крезолы. Количество гидроксилсодержащих полиэфиров и блокированного аддукта изоцианата в средствах покрытия проводов по изобретению составляет обычно от 15 до 65, предпочтительно от 25 до 55 мас.%. Особенно предпочтителен количественный диапазон 18-40 мас.%, прежде всего 25-35 мас.% в пересчете на общую массу средства покрытия. Количество блокированных аддуктов изоцианата составляет при этом от 150 до 500 мас. частей на каждые 100 мас. частей содержащих гидроксильные группы полиэфиров.

Наряду с описанными выше компонентами средства покрытия на основе полиуретанов содержат в своем составе еще и обычные вспомогательные вещества и добавки, предпочтительно в количестве от 0 до 1 мас.% в пересчете на массу связующего, соответственно в пересчете на массу связующего и отвердителя. В качестве вспомогательных веществ, вводимых в средства покрытия по изобретению, могут использоваться, например, улучшающие растекание фенольные или меламиновые смолы либо другие обычные вещества такого типа, например, на основе полиакрилатов.

Средства покрытия проводов на основе полиуретанов содержат, как правило, также катализаторы. В качестве таковых могут рассматриваться соли металлов, такие как ацетат цинка, или амины, которые используют обычно в количествах от 0,5 до 2,0 мас. % в пересчете на общую массу содержащих гидроксильные группы полиэфиров и блокированных аддуктов изоцианата.

Предлагаемые покрытия на основе полиуретанов отличаются неожиданно сокращением времени, требуемого для обслуживания. Одновременно с этим выполняется требование касательно повышения термостабильности. Кроме того, средства покрытия отличаются хорошей устойчивостью при хранении и высокой адгезионной прочностью к медным проводам. Неожиданным является также то, что получают покрытия не только с указанными выше свойствами, но и достигают исключительную термопластичность и очень высокую устойчивость к тепловому удару, а также высокую температуру резкого возрастания tan δ. Неожиданным является далее то, что предлагаемые средства покрытия могут обрабатываться с 20%-ным ускорением движения (вытяжки) материала.

Ниже изобретение поясняется подробнее на примерах.

Применяемые в предлагаемых средствах покрытия проводов связующие (полиэфиры, полиэфироимиды, содержащие гидроксильные группы полиэфиры вместе с блокированными аддуктами изоцианата) могут быть получены по способу конденсации в расплаве или конденсации в растворе в адекватном растворителе, например в крезоле, ксиленоле, N-метилпирролидоне, метилдигликоле, этилдигликоле или этиленгликоле.

Примеры

Получение содержащих 2,6-нафталиндикарбоновую кислоту ТГЭИЦ-полиэфирных лаков для проводов

Пример 1

Из 53,81 г этиленгликоля, 29,30 г крезола, 100,43 г

диметилтерефталата, 126,31 г диметилового эфира 2,6- нафталиндикарбоновой кислоты, 118,87 г ТГЭИЦ и 0,31 г бутилтитаната путем нагревания до 200oC получают полиэфирную смолу с

гидроксильным

числом от 140 до 260 мг КОН/г. ТГЭИЦ-модифицированную полиэфирную смолу размягчают при 150-180oC в 298,15 г крезола и 108,38 г ксиленола. После охлаждения до комнатной

температуры добавляют

104,27 г сольвент-нафты, 19,48 г бутилтитаната и 40,69 г коммерчески доступной фенольной смолы.

Вязкость (23oC): 540 мПа•с.

Твердые вещества (1 г, 1 ч, 180oC):39%.

Пример 2

Из 49,14 г этиленгликоля, 26,76 г крезола, 230,68 г диметилового эфира 2,6-нафталиндикарбоновой кислоты, 108,54 г

трис- 2-гидроксиэтилизоцианурата и 0,27 г бутилтитаната путем нагревания до 200oC получают полиэфирную смолу с гидроксильным числом от 140 до 260 мг КОН/г. ТГЭИЦ-модифицированную

полиэфирную смолу рязмягчают при 150-180oC в 300,66 г крезола и 98,97 г ксиленола. После охлаждения до комнатной температуры добавляют 130,04 г сольвент-нафты, 17,79 г бутилтитаната и 37,

15

г коммерчески доступной фенольной смолы.

Вязкость (23oC): 550 мПа•с.

Твердые вещества (1 г, 1 ч, 180oC):35,1%.

Пример

3

Из 21,48 г этиленгликоля, 21,44 г крезола, 191,25 г диметилового эфира 2,6-нафталиндикарбоновой кислоты, 171,26 г ТГЭИЦ и 0,24 г бутилтитаната путем нагревания до 200oC получают

полиэфирную смолу с гидроксильным числом от 140 до 260 мг КОН/г. ТГЭИЦ-модифицированную полиэфирную смолу размягчают при 150-180oC в 388,79 г крезола. После охлаждения до комнатной

температуры добавляют 160,00 г сольвент-нафты, 14,75 г бутилтитаната и 30,79 г коммерчески доступной фенольной смолы.

Вязкость (23oC):820 мПа•с.

Твердые вещества (1 г, 1 ч, 180oC):40,6%.

Пример 4 (сравнительный)

Получение ТГЭИЦ-модифицированного полиэфирного лака

Из 55,24 г этиленгликоля, 30,08 г

крезола, 206,20 г диметилтерефталата, 122,03 г ТГЭИЦ и 0,32 г бутилтитаната путем нагревания до 200oC получают полиэфирную смолу с гидроксильным числом от 140 до 260 мг КОН/г.

ТГЭИЦ-модифицированную полиэфирную смолу размягчают при 150-180oC в 306,07 г крезола и 111,26 г ксиленола. После охлаждения до комнатной температуры добавляют 107,03 г сольвент-нафты, 20,

00

г бутилтитаната и 41,77 г коммерчески доступной фенольной смолы.

Вязкость (23oC): 530 мПа•с.

Твердые вещества (1 г, 1 ч, 180oC):39, 0%.

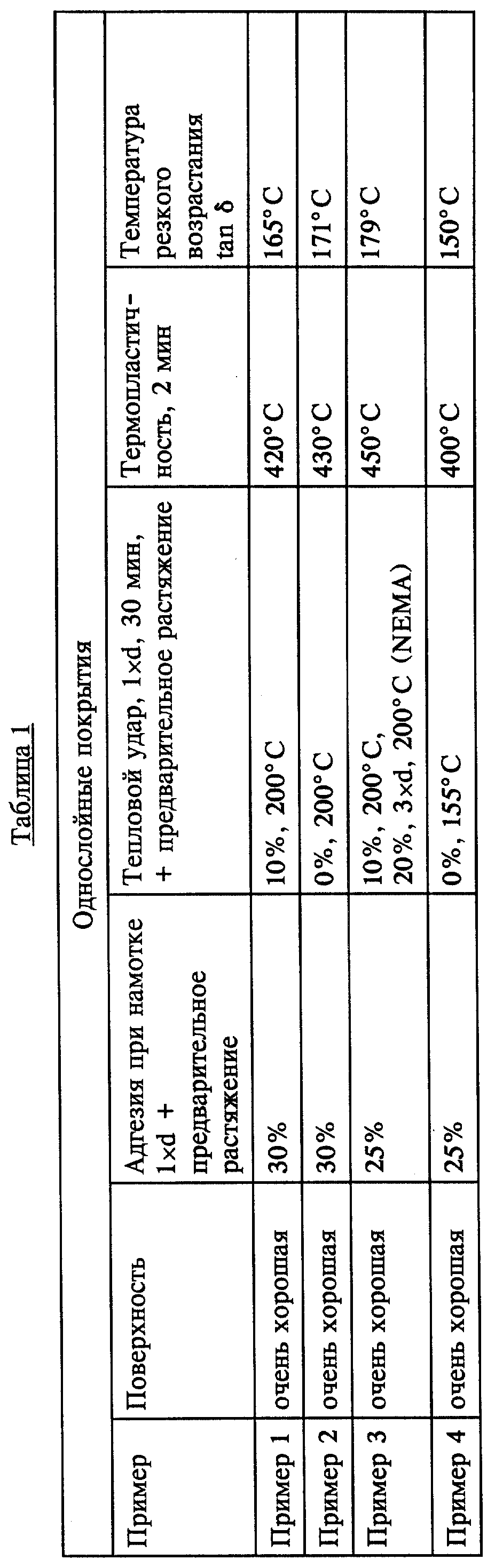

Полученными в примерах 1-4 лаками покрывали провода с помощью типового аппарата для нанесения лакокрасочных материалов. При этом наносили как однослойные, так и двухслойные покрытия. При двухслойных покрытиях полиэфирные лаки использовали в качестве грунтовочных (праймеров), на которые в потоке в качестве покрывного наносили коммерчески доступный полиамидимидный лак для проводов, предпочтительно Allotherm 602 L-35 (фирма Dr.Beck, BASF L+F). Этот способ известен и представляет собой уровень техники.

Условия нанесения покрытий:

Однослойные

покрытия

сушильная печь: MAG AW/1A

температура: 520oC

оборудование для нанесения: сопла

диаметр проводов: 0,71 мм

скорость протяжки: 32

м/мин

количество протяжек: 10

степень увеличения: 2L

Двухслойные покрытия

сушильная печь: MAG AW/1A

температура 520oC

оборудование для

нанесения:

сопла

диаметр проводов: 0,71 мм

скорость протяжки: 30 м/мин

количество протяжек:

грунтовочный лак 8

покрывной лак 2

степень

увеличения: 2L

Покрытые провода испытывали согласно IEC 851. Полученные результаты представлены в таблице 1.

Нанесенное на провод однослойное покрытие из ТГЭИЦ-модифицированного полиэфирного лака (пример 4) отличается очень хорошей адгезионной прочностью при намотке провода lxd с предварительным растяжением 25% и высокой температурой размягчения, равной 400oC. Недостатком такого покрытия является низкая устойчивость к тепловому удару lxd 155oC и низкая температура резкого возрастания tan δ 150oC. Компенсировать указанный недостаток можно за счет использования ТГЭИЦ- модифицированного полиэфирного лака в качестве грунтовочного и покрывать его полиамидимидным лаком. Эти так называемые провода с двухслойным покрытием относятся к известному уровню техники. В созданной таким путем изоляции грунтовочный лак наряду с хорошей адгезионной прочностью обеспечивает также высокую температуру размягчения, тогда как покрывной лак обеспечивает высокую стойкость к тепловому удару.

Полученные в примерах 1-3 предлагаемые лаки для проводов отличаются прочным сцеплением с медными проводами в соответствии с существующими нормативными требованиями и обладают высоким качеством поверхности. Имеющие однослойное покрытие провода по уровню своей устойчивости к тепловому удару и термопластичности заметно превосходят провода, покрытые традиционными ТГЭИЦ-полиэфирами. Провода, покрытые лаками по изобретению, отличаются устойчивостью к тепловому удару, lxd, 200oC с предварительным растяжением от 0 до 10% и термопластичностью 420-450oC. Температура резкого возрастания tan δ. находится в пределах 165-179oC. Уровень качества этих проводов соответствует требованиям, предъявляемым согласно IEC 317-8 к имеющим полиэфироимидное покрытие проводам класса 180. Провода термического класса 180, покрытые только полиэфирными лаками без покрывного лака, до настоящего времени не были известны.

Имеющие двухслойное покрытие провода также заметно превосходят по уровню своей устойчивости к тепловому удару и термопластичности провода с двухслойным покрытием, в котором в качестве грунтовочного лака используют традиционные ТГЭИЦ-полиэфиры. Провода с двухслойным покрытием лаками по изобретению отличаются устойчивостью к тепловому удару, lxd, 300oC с предварительным растяжением от 0 до 25% и термопластичностью 420-450oC. Температура резкого возрастания tan δ находится в пределах 164-190oC.

Пример 5

Получение содержащего 2,6-нафталиндикарбоновую кислоту имидмодифицированного полиэфира 1

Из 59,76 г этиленгликоля, 59,79 г

глицерина, 23,11 г ксилола, 87,30 г

диметилтерефталата, 109,79 г диметилового эфира 2,6- нафталиндикарбоновой кислоты и 0,36 г бутилтитаната путем нагревания до 200oC получают полиэфирную

смолу. При этом получают 65,82 г

дистиллята. При 200oC сразу же добавляют 354,79 г крезола, а после охлаждения до 90oC вводят 76,26 г диаминдифенилметана и 148,13 г ангидрида

тримеллитовой кислоты. Повторным

нагреванием до 200oC получают имидмодифицированный полиэфир. При этом дополнительно получают еще 30,79 г дистиллята. Затем охлаждают до 140oC и

добавляют 40,42 г крезола и 40,29

г сольвент-нафты.

Вязкость, 23oC:55 Па•с.

Содержание твердых веществ (2 г, 1 ч, 200oC):51%.

Пример 6

Получение

содержащего нафталиндикарбоновую кислоту имидмодифицированного полиэфира 2

Из 58,60 г этиленгликоля, 58,60 г глицерина, 22,47 г ксилола, 215,30 г эфира

2,6-нафталиндикарбоновой кислоты и 0,17

г оксида свинца (II) путем нагревания до 200oC получают полиэфирную смолу. При этом получают 63,73 г дистиллята. При 200oC сразу же

добавляют 347,48 г крезола, а после охлаждения

до 90oC вводят 74,79 г диаминдифенилметана и 145,27 г ангидрида тримеллитовой кислоты. Повторным нагреванием до 200oC получают

имидмодифицированный полиэфир. При этом

дополнительно получают еще 26,77 г дистиллята. Затем охлаждают до 140oC и добавляют 38,66 г крезола и 38,66 г сольвент-нафты.

Вязкость, 23oC: 60 Па•с.

Содержание твердых веществ (2 г, 1 ч, 200oC):52%.

Пример 7 (сравнительный)

Получение

имидмодифицированного полиэфира

Из 61,21 г этиленгликоля,

61,21 г глицерина, 23,47 г ксилола, 178,76 г диметилтерефталата и 0,18 г оксида свинца (II) путем нагревания до 200oC

получают полиэфирную смолу. При этом получают 70,13 г дистиллята. При

200oC сразу же добавляют 362,85 г крезола, а после охлаждения до 90oC вводят 78,10 г 4,

4'- диаминдифенилметана и 151,70 г ангидрида тримеллитовой кислоты. Повторным нагреванием

до 200oC получают имидмодифицированный полиэфир. При этом дополнительно получают еще 25,13 г

дистиллята. Затем охлаждают до 140oC и добавляют 42,15 г крезола и 40,37 г

сольвент-нафты.

Вязкость, 23oC: 25 Па•с.

Содержание твердых веществ (2 г, 1 ч, 200oC):50%.

Пример 8

Получение

полиуретанового лака

При температуре ниже 30oC к 21,00 г 1-метоксипропилацетата-2 добавляют 7,

19 г 1,3-бутандиола, 9,18 г триметилолпропана и 111,83 г 4,

4'-дифенилметандиизоцианата. Смесь нагревают при перемешивании до 80-100oC и выдерживают при этой температуре до тех пор, пока

содержание изоцианата не достигнет показателя 12-17%. Затем

охлаждают до 50-60oC и при этой температуре добавляют 171,71 г крезола и 57,72 г сольвент-нафты. Далее смесь повторно нагревают

до 80-100oC и выдерживают при этой температуре до

тех пор, пока содержание изоцианата не достигнет показателя менее 0,2%. После этого охлаждают до 40-60oC. Затем добавляют 281,

66 г имидмодифицированного эфира из примера 5, 229,82 г крезола,

107,74 г сольвент-нафты и 2,15 г октоата цинка и перемешивают в течение трех часов.

Время истечения, DIN 53211, 4 мм при 23oC:48 с.

Содержание твердых веществ (1 г, 1 ч, 180oC):29,4%.

Пример 9

Получение полиуретанового лака

При температуре ниже

30oC к 22,25 г 1-метоксипропилацетата-2 добавляют

7,62 г 1,3-бутандиола, 9,73 г триметилолпропана и 118,51 г 4,4'-дифенилметандиизоцианата. Смесь нагревают при перемешивании до 80-100oC и выдерживают при этой температуре до тех пор, пока

содержание изоцианата не достигнет показателя 12-17%. Затем охлаждают до 50-60oC и при этой температуре добавляют 181,96 г

крезола и 61,17 г сольвент-нафты. Далее смесь повторно нагревают

до 80-100oC и выдерживают при этой температуре до тех пор, пока содержание изоцианата не достигнет показателя менее 0,2%.

После этого охлаждают до 40-60oC. Затем добавляют 238,78

г имидмодифицированного эфира из примера 5, 243,53 г крезола, 114,17 г сольвент-нафты и 2,28 г октоата цинка и перемешивают в

течение трех часов.

Время истечения, DIN 53211, 4 мм при 23oC:46 с.

Содержание твердых веществ (1 г, 1 ч, 180oC):30,0%.

Пример

10

Получение полиуретанового лака

При температуре ниже

30oC к 19,63 г 1-метоксипропилацетата-2 добавляют 6,72 г 1,3-бутандиола, 8,58 г триметилолпропана и 104,48 г 4,

4'-дифенилметандиизоцианата. Смесь нагревают при перемешивании до 80-100oC и выдерживают при этой температуре до тех пор, пока содержание изоцианата не достигнет показателя 12-17%. Затем

охлаждают до 50-60oC и при этой температуре добавляют 160,47 г

крезола и 53,94 г сольвент-нафты. Далее смесь повторно нагревают до 80-100oC и выдерживают при этой температуре до

тех пор, пока содержание изоцианата не достигнет показателя менее 0,2%.

После этого охлаждают до 40-60oC. Затем добавляют 235,10 г имидмодифицированного эфира из примера 6, 308,31 г

крезола, 100,72 г сольвент-нафты и 2,05 г октоата цинка и перемешивают в

течение трех часов.

Время истечения, DIN 53211, 4 мм при 23oC:59 с.

Содержание твердых веществ (1 г, 1 ч, 180oC):29,8%.

Пример

11

Получение полиуретанового лака

При температуре ниже 30oC к 17,22 г 1-метоксипропилацетата-2

добавляют 5,90 г 1,3-бутандиола, 7,52 г триметилолпропана и 91,66 г 4,

4'-дифенилметандиизоцианата. Смесь нагревают при перемешивании до 80-100oC и выдерживают при этой температуре до тех

пор, пока содержание изоцианата не достигнет показателя 12-17%. Затем

охлаждают до 50-60oC и при этой температуре добавляют 140,68 г крезола и 47,28 г сольвент-нафты. Далее смесь повторно

нагревают до 80-100oC и выдерживают при этой температуре до

тех пор, пока содержание изоцианата не достигнет показателя менее 0,2%. После этого охлаждают до 40-60oC. Затем

добавляют 239,19 г имидмодифицированного эфира из примера 6, 317,09 г крезола,

131,63 г сольвент-нафты и 1,83 г октоата цинка и перемешивают в течение трех часов.

Время истечения, DIN 53211, 4 мм при 23oC:50 с.

Содержание твердых веществ (1 г, 1 ч, 180oC):27%.

Пример 12 Получение полиуретанового лака

При температуре

ниже 30oC к 17,62 г 1-метоксипропилацетата-2 добавляют 6,03 г 1,

3-бутандиола, 7,69 г триметилолпропана и 93,72 г 4,4'-дифенилметандиизоцианата. Смесь нагревают при перемешивании до

80-100oC и выдерживают при этой температуре до тех пор, пока содержание

изоцианата не достигнет показателя 12-17%. Затем охлаждают до 50-60oC и при этой температуре добавляют

143,92 г крезола и 48,38 г сольвент-нафты. Далее смесь повторно нагревают до

80-100oC и выдерживают при этой температуре до тех пор, пока содержание изоцианата не достигнет показателя

менее 0,2%. После этого охлаждают до 40-60oC. Затем добавляют 257,72 г

имидмодифицированного эфира из примера 6, 297,62 г крезола, 125,46 г сольвент-нафты и 1,84 г октоата цинка и

перемешивают в течение трех часов.

Время истечения, DIN 53211, 4 мм при 23oC:65 с.

Содержание твердых веществ (1 г, 1 ч, 180oC):29,1%.

Пример 13 (сравнительный)

Получение полиуретанового лака

При

температуре ниже 30oC к 21,05 г 1-метоксипропилацетата-2 добавляют 7,21 г 1,3-бутандиола, 9,20 г

триметилолпропана и 112,07 г 4,4'-дифенилметандиизоцианата. Смесь нагревают при

перемешивании до 80-100oC и выдерживают при этой температуре до тех пор, пока содержание изоцианата не

достигнет показателя 12-17%. Затем охлаждают до 50-60oC и при этой

температуре добавляют 172,08 г крезола и 57,84 г сольвент-нафты. Далее смесь повторно нагревают до 80-100oC и

выдерживают при этой температуре до тех пор, пока содержание изоцианата не

достигнет показателя менее 0,2%. После этого охлаждают до 40-60oC. Затем добавляют 280,12 г имидмодифицированного

эфира из примера 7, 230,50 г крезола, 107,78 г сольвент-нафты и 2,15 г

октоата цинка и перемешивают в течение трех часов.

Время истечения, DIN 53211, 4 мм при 23oC:63 с.

Содержание твердых веществ (1 г, 1 ч, 180oC):29, 0%.

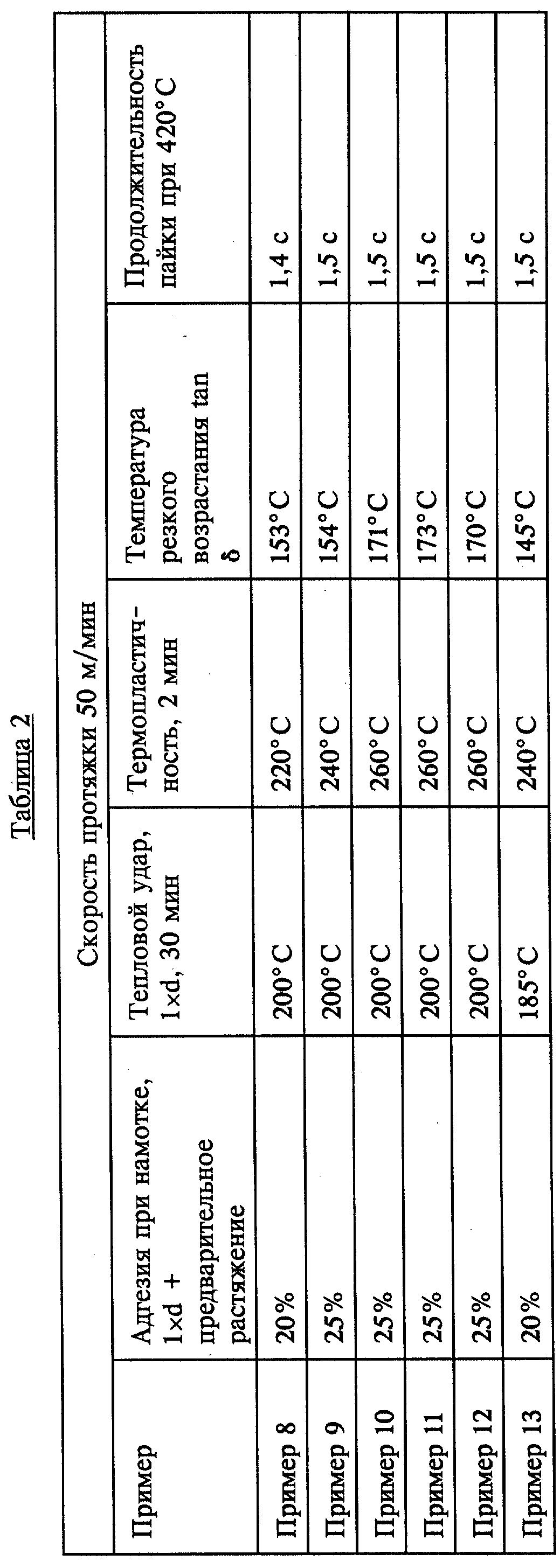

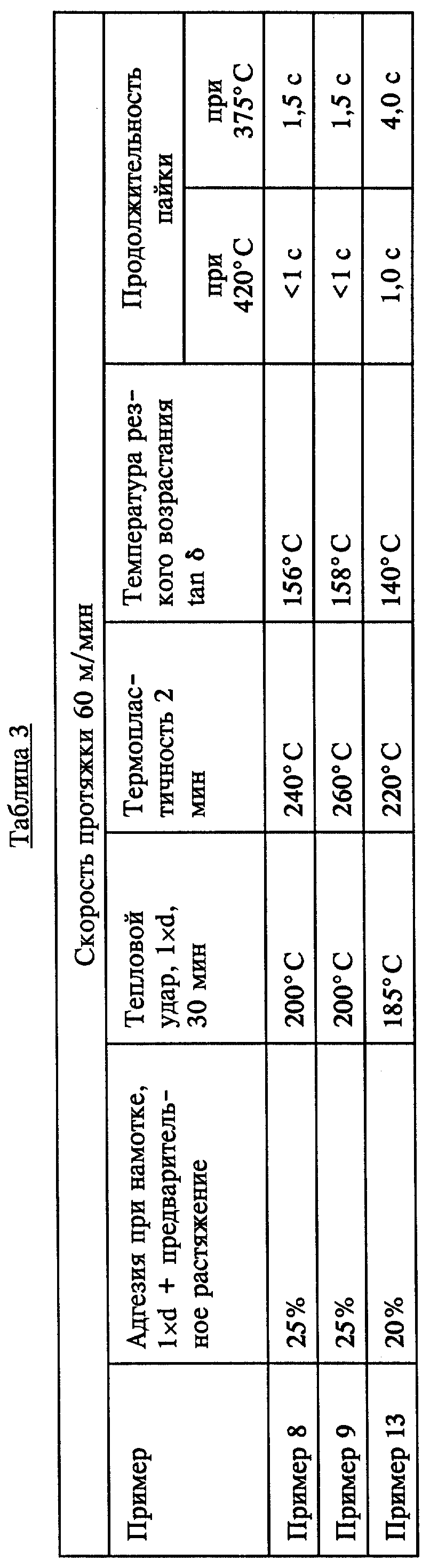

Полученными в примерах 8-13 лаками покрывали провода с помощью типовых аппаратов для нанесения лакокрасочных покрытий.

Условия нанесения покрытий:

сушильная печь: MAG AW/1A

температура: 400oC

оборудование для нанесения: сопла

диаметр проводов: 0,50 мм

количество протяжек: 10

степень

увеличения: 2L

Покрытые провода испытывали согласно IEC 851. Полученные результаты представлены в таблицах 2 и

3.

Полученные в примерах 8-12 лаки для покрытия проводов согласно изобретению отличаются устойчивостью при хранении и по сравнению со стандартными обладают существенно более высокой прочностью сцепления с медными проводами сечением 0,5 мм. Провода, имеющие покрытие из лаков по изобретению, по уровню своей устойчивости к тепловому удару и частично также своей термопластичности заметно превосходят провода, покрытые традиционными полиуретановыми лаками (пример 13). Кроме того, температура резкого возрастания tan δ, лежащая в интервале 153-173oC, также выше, чем это представлено в сравнительном примере. Преимущество этих проводов в техническом отношении является тем более значительным, поскольку обеспечивается возможность получения более высоких термических характеристик при одновременном сохранении краткого времени обcлуживания. Далее следует отметить, что оптимум качеств может быть достигнут в отличие от сравнительного примера 13 при 20%-ном повышении скорости протяжки. Необходимо отметить, кроме того, что при скорости протяжки 60 м/мин удается значительно сократить время пайки до менее одной секунды при 420oC, соответственно заметно снизить температуру ванны пайки до 375oC при сохранении продолжительности обcлуживания. Повышение скорости протяжки и сокращение продолжительности времени обслуживания, соответственно снижение температуры ванны пайки представляют собой значительные технические преимущества изобретения.

Пример 14

Модифицированный 2,

6-нафталиндикарбоновой кислотой ТГЭИЦ-полиэфироимид

Из 72,9 г этиленгликоля, 192,2 г

ТГЭИЦ, 83,3 г диметилтерефталата, 104,4 г диметилового эфира 2,6-нафталиндикарбоновой кислоты, 220,1 г

ангидрида тримеллитовой кислоты, 112,0 г 4,4'-диаминдифенилметана и 0,7 г тетра-н-бутилтитаната

путем нагревания до 200oC получают полиэфироимидную смолу. При этом получают 96,8 г

дистиллята. При 200oC продукт размягчают 808,5 г крезола. Охлажденный крезольный раствор

разбавляют 288,5 г сольвент-нафты и катализуют с помощью 11,4 г крезилтитаната.

Вязкость: 950 мПа•с.

Содержание твердых веществ (1 г, 1 ч, 180oC):38, 9%.

Пример 15 (сравнительный)

ТГЭИЦ-полиэфироимид

По способу

получения продукта в одном аппарате из 72,9 г этиленгликоля, 194,2 г ТГЭИЦ, 166,6 г диметилтерефталата,

220,1 г ангидрида тримеллитовой кислоты, 112,0 г 4,4'-диаминдифенилметана и 0,7 г

тетра-н-бутилтитаната путем нагревания до 200oC получают полиэфироимидную смолу. При этом получают 95,1 г

дистиллята. Продукт размягчают при 200oC 808,5 г крезола. Охлажденный

крезольный раствор разбавляют 288,5 г сольвент-нафты и катализуют с помощью 11,4 г крезилтитаната.

Вязкость: 810 мПа•с.

Содержание твердых веществ (1 г, 1 ч, 180oC):39,8%.

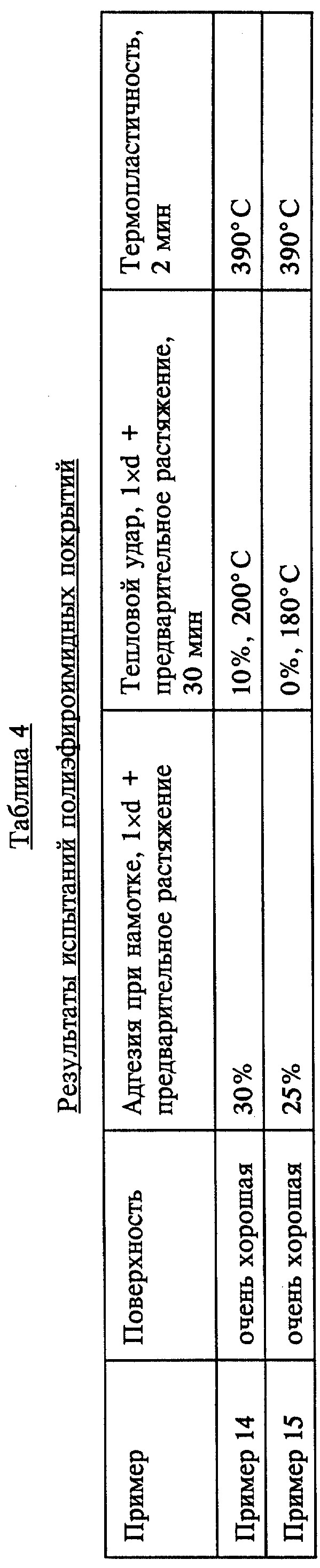

Оба лака использовали для нанесения покрытий и испытывали согласно IEC 851.

Условия нанесения покрытий:

сушильная печь: MAG

AW/1A

температура: 520oC

оборудование для нанесения: сопла

диаметр проводов: 0,71

мм

скорость протяжки: 32 м/мин

количество протяжек: 10

степень увеличения: 2L

Результаты испытаний представлены в таблице 4. Лак из примера 14 содержит в качестве

связующего модифицированный 2,6- нафталиндикарбоновой кислотой

ТГЭИЦ-полиэфироимид. Сравнительный лак из примера 15 представляет собой традиционный полиэфироимид. Как показывают приведенные результаты,

благодаря введению 2,6- нафталиндикарбоновой кислоты сила

сцепления с проводом, равно как и стойкость к тепловому удару существенно возрастают.

Реферат

В заявке описывается средство покрытия проводов, содержащее полиэфирные смолы или полиэфироимидные смолы или имеющие в своем составе гидроксильные группы полиэфиры совместно с изоцианатным компонентом, свободные изоцианатные группы которого полностью блокированы. Предлагаемое средство покрытия получают путем этерификации многоатомных спиртов нафталиндикарбоновой(ыми) кислотой (ами) и/или ее (их) этерифицируемыми производными необязательно в смеси с другими дикарбоновыми кислотами и/или их производными с добавлением катализаторов, органических растворителей и добавок, а также необязательно с использованием содержащих имидные группы либо образующие имидные группы исходных веществ, что позволяет повысить его устойчивость к тепловому удару, стабильность при хранении и термопластичность. 2 с. и 9 з.п. ф-лы, 4 табл.

Комментарии