Способ изготовления многопроволочной упругой оболочки - RU2744077C1

Код документа: RU2744077C1

Чертежи

Описание

Область техники

Данное техническое решение относится к области механической обработки металлов без существенного удаления материала и может быть использовано при изготовлении витой оболочки с соприкасающимися витками, работающей в агрессивных средах, в условиях повышенных температур.

Предшествующий уровень техники

Известен способ, описанный в патенте СССР №443505 «Способ изготовления проволочных спиралей с “тире”»; МПК: В21F 3/02, приоритет 12.09.1970 г., опубликован 15.09.1974 г., автор: Ян Балбатун (ПНР).

Способ изготовления проволочных спиралей с «тире» путем периодической навивки проволоки на оправку и образования «тире» посредством протягивания проволоки вдоль образующей оправки, отличающийся тем, что, с целью повышения качества изделий, перед образованием каждого участка спирали проволоку поворачивают на заданный угол в направлении, противоположном направлению навивки.

Признаки, совпадающие с существенными признаками изобретения, периодическая навивка проволоки на оправку.

К недостаткам данного способа можно отнести неплотность укладки витков спирали, высокую трудоемкость процесса и низкая производительность.

В качестве прототипа для способа было выбрано авторское свидетельство СССР №649493 “Способ навивки бесконечной многопроволочной спирали” МПК: В21F 3/04, В21F 45/06; приоритет 02.02.1976 г., опубликовано 28.02.1979 г., авторы: А.И. Мохнатюк, И.В. Яцына (SU).

Способ навивки бесконечной многопроволочной спирали путем навивки нескольких проволок на не вращающуюся консольную оправку, установленную с возможностью осевого возвратно-поступательного перемещения, при удержании спирали на оправке от самоскручивания, отличающийся тем, что, с целью повышения производительности и качества спиралей, осевое возвратно-поступательное перемещение оправки относительно навивочной головки производят с амплитудой, меньшей шага навивки, и с частотой, большей угловой скорости навивки спирали.

Признаки, совпадающие с существенными признаками изобретения, - навивка многопроволочной спирали путем навивки нескольких проволок на не вращающуюся консольную оправку, установленную с возможностью осевого поступательного перемещения, при удержании спирали на оправке от самоскручивания.

К недостаткам данного способа можно отнести высокую трудоемкость процесса. Из-за возвратно-поступательного перемещения оправки происходит постоянное изменение процесса, что приводит к нарушению его стабильности за счет инерционности подвижных механических элементов в циклах перемещений. Отсутствие натяжного устройства приводит к провисанию проволок, образованию локальных зазоров между витками и, вследствие чего, к неравномерному и неплотному прилеганию (укладки) витков в спирали и отклонению от требуемых размеров. Сложность в синхронизации роликов и оправки может повлиять на точность получения геометрических размеров спирали.

Раскрытие изобретения

Задачей, на решение которой направлено заявляемое изобретение, является разработка способа изготовления многопроволочной упругой витой оболочки, с повышением стабильности процесса навивки, обеспечение плотной укладки витков, точности получения размеров оболочки при снижении трудоемкости процесса, обеспечение жесткости крепления оболочки в эксплуатируемом устройстве, в том числе при повышенных температурах.

Технический результат заключается в исключении инерционности процесса возвратно-поступательного движения оправки, применении натяжения проволок и оптимизации параметров навивки, замене возвратно-поступательного перемещения оправки на поступательное движение, использовании опор для последующего крепления оболочки в устройстве.

Технический результат достигается тем, что в способе изготовления многопроволочной упругой витой оболочки, включающем навивку проволок на перемещающуюся оправку, с удержанием оболочки от самораскручивания на оправке, согласно изобретению, после навивки проволоки на оправку отрезают заданную длину получившейся заготовки оболочки, фиксируют концы заготовки оболочки в концевые опоры. Затем смещают оправку внутри оболочки в сторону одного из ее концов, сваривают освободившийся торец оболочки с торцом концевой опоры. Далее смещают оправку внутри оболочки в сторону противоположного конца, сваривают освободившийся торец оболочки с торцом второй концевой опоры. При этом навивку проволок осуществляют при продольном поступательном перемещении оправки с обеспечением заданного натяжения проволок посредством натяжного устройства. Удержание оболочки от самораскручивания осуществляют посредством формирующего диска с отверстием, через который пропускают проволоки и оправку для формирования витой структуры оболочки.

Совокупность существенных признаков обеспечивает получение технического результата: исключение инерционности процесса возвратно-поступательного движения оправки, применение натяжения проволок и оптимизация параметров навивки, замена возвратно-поступательного перемещения оправки на поступательное движение, использование переходников для последующего крепления оболочки в устройстве. Это позволяет решить задачу разработки способа изготовления многопроволочной упругой витой оболочки с повышением стабильности процесса навивки, обеспечением плотной укладки витков, точности получения размеров оболочки при снижении трудоемкости процесса, обеспечением жесткости крепления оболочки в эксплуатируемом устройстве.

Достигаемый результат обеспечивается не только наличием известных отличительных признаков, но и зависит от взаимодействия их с другими существенными признаками заявляемого устройства. Это позволяет устройству расширить свои функциональные возможности и обеспечить решение задачи снижения габаритных размеров, и упрощения конструкции.

Расширенная функция, обеспечиваемая известными отличительными признаками, и получение неожиданного положительного результата от использования этих признаков в совокупности с другими признаками, свидетельствует о соответствии предлагаемого технического решения критерию "изобретательский уровень".

Краткое описание фигур чертежа

На фиг. 1 показано устройство оболочки.

На фиг. 2 показано схема навивки оболочки.

На фиг. 3 показан внешний вид оболочки с оправкой.

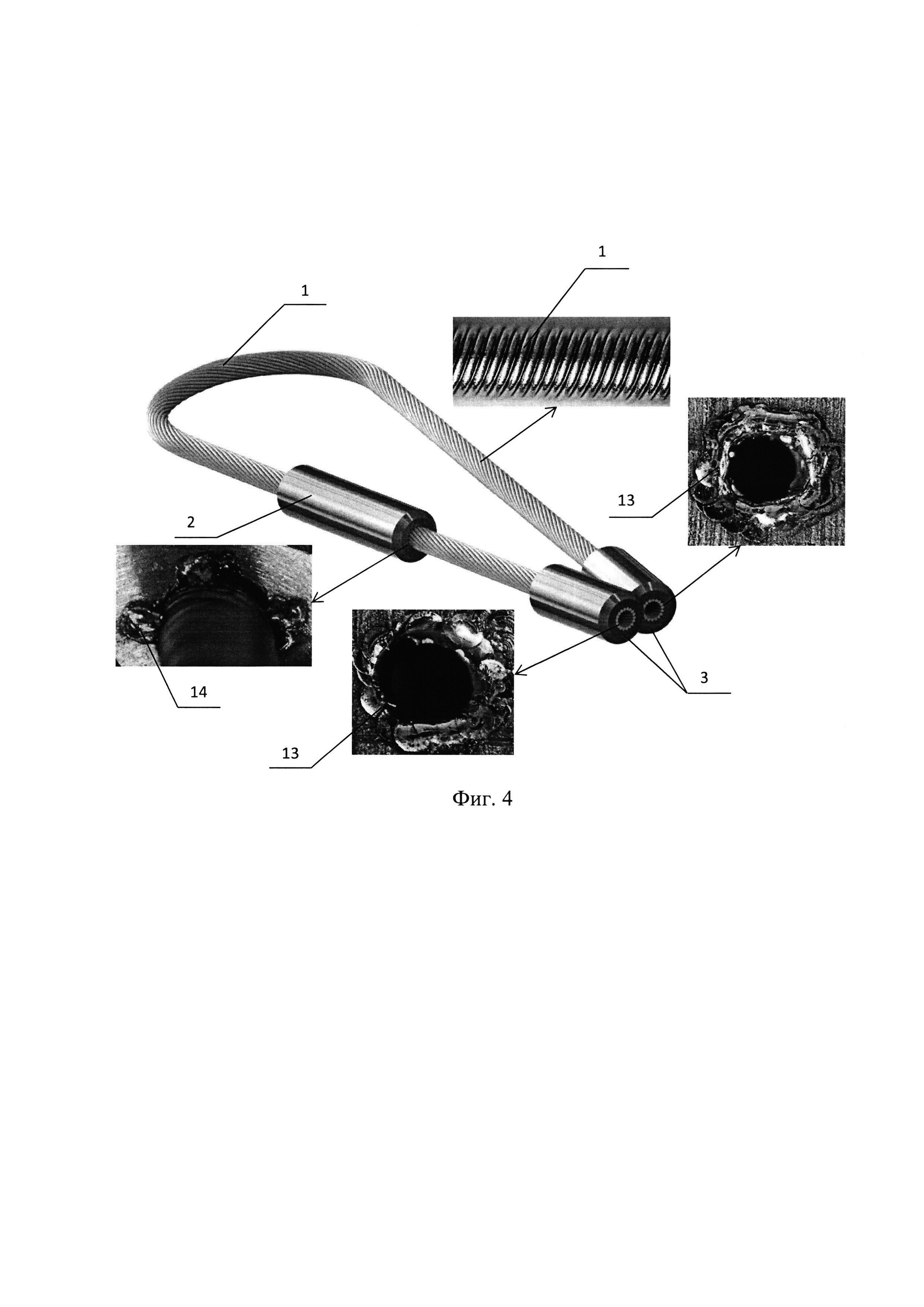

На фиг. 4 показан внешний вид изготовленной оболочки с опорами и сварными соединениями.

Варианты осуществления изобретения

Предлагаемое изобретение представляет собой изготовление многопроволочной упругой оболочки 1 (фиг. 1) в виде спиральной пружины. Оболочку изготавливают из жаропрочного материала, например из никельхромовой проволоки из сплава Х20Н80 с промежуточными 2 и концевыми опорами 3 из того же материала. При работе в условиях высоких температур упругие оболочки склонны к провисанию и появлению зазоров между витками, что может привести к повреждению внутренних коммуникационных элементов. Применение жаропрочных материалов и опор позволяет повысить жесткость и обеспечить плотное прилегание витков оболочки при высоких температурах.

Как показано на фиг. 2, навивку оболочки на оправке 4 из шести проволок 5 проводят на универсальном токарном станке в режиме «нарезания резьбы».

При навивке проволок 5 на оправку 4 получают заготовку 8 оболочки. Ротор 6 устройства с катушками 7 устанавливают в патрон токарного станка (на фиг. 2 не показан), В качестве приспособления для перемещения (S) заготовки 8 оболочки используют самоцентрирующийся патрон 9, который обеспечивает крепление оправки 4. Эту же функцию может выполнять зажимное приспособление 10.

Для формирования внутренней полости заготовки 8 оболочки используют упругую проволоку из любого материала, например, стальную, диаметром 1 мм.

Задают и обеспечивают натяжным устройством 11 натяжение проволок 5 в процессе навивки их на оправку 4. Этим обеспечивают межвитковое давление, достаточное для плотной укладки витков и точности получения размеров заготовки 8 оболочки.

Удерживают формирующим диском 12 с отверстием заготовку 8 оболочки от самораскручивания и свивают проволоку 5 в оболочку 1 на оправку 4. Это позволяет решить задачу повышения стабильности процесса навивки, обеспечить плотность укладки витков и точность получения размеров оболочки 1.

При этом каждую предварительно намотанную на катушку 7 проволоку 5 пропускают через прижимающие пластины регулировочного натяжного устройства 11. После этого все проволоки 5 и оправку 4 пропускают в диск с отверстием 12 и закрепляют в самоцентрирующийся патрон 9 или в зажимное приспособление 10. Затем проводят настройку натяжения проволок 5 за счет регулировочного натяжного устройства 11. При помощи регулировки прижимающих пластин обеспечивают постоянное максимально необходимое натяжение свиваемых проволок 5. Это позволяет решить задачу повышения стабильности процесса навивки. Диск с отверстием 12, который выполняет функцию формирователя витой структуры заготовки 8 оболочки, жестко закрепляют на необходимом расстоянии от ротора 6. Это расстояние обеспечивает заданный угол и шаг навивки проволок 5.

Навивку проволок 5 на оправку 4 выполняют с одновременным запуском главного движения вращения шпинделя с ротором 6 и движения подачи. Движение оправки 4 происходит за счет продольного поступательного перемещения самоцентрирующего патрона 9, или зажимного приспособления 10. По сравнению с прототипом замена возвратно-поступательного перемещения оправки на поступательное движение повышает стабильность процесса навивки.

Равномерное вытягивание проволок 5 с катушек 7, отсутствие обрывов и провисания свидетельствует об оптимальных параметрах процесса и настройке устройства. При этом каждая проволока 5, поступающая с катушек 7, на границе отверстия в диске 12 начинает закручиваться вокруг оправки 4, формируя заготовку 8 оболочки. Навивку проводок 5 на оправку 4 выполняют с шагом, равным сумме всех диаметров проволок 5. Это позволяет обеспечить плотную укладку витков и получение точности размеров оболочки 1.

После навивки заготовки 8 оболочки (фиг. 3) на отрезном круге отрезают необходимую ее длину вместе с оправкой 4, подготавливая для последующей сборки и сварки. Это позволяет решить задачу точности получения размеров оболочки 1. Затем осуществляют сборку заготовки 8 оболочки с оправкой 4 внутри с опорами 2 и 3 (фиг. 1), причем для облегчения монтажа заготовки 8 оболочки ее «вкручивают» в опоры 2 и 3. Концевые опоры 3 устанавливают заподлицо с концами заготовки 8 оболочки. После фиксации концов заготовки 8 оболочки в концевые опоры 3, смещают оправку 4 внутри заготовки 8 оболочки в сторону одного из ее концов, сваривают освободившийся торец оболочки 1 с торцом концевой опоры 3 с применением точечной лазерной сварки ЛС непрерывным швом 13 (фиг. 4). Затем смещают оправку 4 внутри заготовки 8 оболочки в сторону противоположного конца и сваривают освободившийся торец оболочки 1 с торцем второй концевой опоры 3 непрерывным швом 13.

Лазерную сварку (ЛС) опор 2 и 3 с заготовкой 8 оболочки (фиг. 4) выполняют «в угол» отдельными точками в ручном режиме. Приварку к концевым опорам 3 осуществляют под углом 45° относительно торца оболочки 1 при условии гарантированного удаления оправки 4 из сварного соединения. Это позволяет увеличить качество сварного соединения. Сварку промежуточной опоры 2 с оболочкой 1 проводят с присадочной проволокой из сплава Х20Н80 по режиму, обеспечивающему минимальное энерговложение, под углом 45° относительно оси оболочки 1. Торцы промежуточной опоры 2 с внешней образующей поверхностью оболочки 1 сваривают лазерной сваркой прерывистым швом 14. Это упрощает процесс изготовления многопроволочной оболочки 1 и снижает трудоемкость.

Надежное соединение оболочки 1 с опорами 2 и 3 из жаропрочного материала позволяет решить задачу жесткости крепления оболочки 1 в устройстве, эксплуатируемом при повышенных температурах.

По разработанной технологии была осуществлена сварка сборочных единиц, состоящих из оболочки 1, навитой из жаропрочного сплава Х20Н80 проволоки 5, промежуточной 2 и двух концевых опор 3, изготовленных из сплава Х20Н80. Внешний вид оболочки 1 и сварных швов промежуточной опоры 2 и концевых опор 3 представлен на фиг. 4.

Предлагаемое изобретение обеспечивает необходимые технико-эксплуатационные характеристики, предъявляемые как к конкретному узлу, так и ко всей конструкции в целом.

Промышленная применимость Предложенное изобретение может быть использовано для изготовления электрических соединителей в авиационной и космической технике, в атомной энергетике, в металлургии, машиностроении и т.д. Там, где предъявляются повышенные требования к сохранности внутренних коммуникационных элементов при работе в условиях повышенных температур. Были проведены испытания предложенного варианта упругой оболочки на существующем в настоящее время оборудовании с использованием имеющихся материалов. Это доказывает его работоспособность и подтверждает промышленную применимость.

Реферат

Изобретение относится к обработке материалов резанием и может быть использовано при изготовлении витой оболочки с соприкасающимися витками, работающей в агрессивных средах. Способ изготовления многопроволочной упругой витой оболочки включает навивку проволок на перемещающуюся оправку с удержанием оболочки от самораскручивания на оправке. После навивки проволоки на оправку отрезают заданную длину получившейся заготовки оболочки, фиксируют концы заготовки оболочки в концевые опоры, смещают оправку внутри заготовки оболочки в сторону одного из ее концов, сваривают освободившийся торец оболочки с торцом концевой опоры, смещают оправку внутри заготовки оболочки в сторону противоположного конца и сваривают освободившийся торец оболочки с торцом второй концевой опоры. Навивку проволок осуществляют при продольном поступательном перемещении оправки с обеспечением заданного натяжения проволок посредством натяжного устройства. Удержание оболочки от самораскручивания осуществляют посредством формирующего диска с отверстием, через который пропускают проволоки и оправку для формирования витой структуры оболочки. Повышается стабильность процесса навивки, обеспечивается плотная укладка витков. 7 з.п. ф-лы, 4 ил.

Комментарии