Способ изготовления металлизированных поверхностей, металлизированная поверхность и ее применение - RU2548073C2

Код документа: RU2548073C2

Чертежи

Описание

Настоящее изобретение касается способа изготовления металлизированной поверхности, отличающегося тем, что

(A) наносят в виде узора или сплошного слоя композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (а),

(B) осаждают на текстильную поверхность еще один металл и

(C) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена.

Кроме того, настоящее изобретение касается поверхностей, изготовленных способом согласно изобретению. Также настоящее изобретение касается применения металлизированных поверхностей.

Изготовление металлизированных плоскостных материалов является областью работы с большим потенциалом роста. Металлизированные плоскостные материалы, например пленки и металлизированный текстильный материал, используются во множестве областей. В частности, металлизированные текстильные плоскостные материалы можно, например, применять в качестве нагревательных кожухов, также в области моды, например для светящихся текстильных материалов, или для изготовления текстильных материалов, которые можно применять в медицине, в том числе в профилактике, например для наблюдения за органами и их функциями. Кроме того, металлизированные текстильные плоскостные материалы можно применять для экранирования электромагнитного излучения.

Способы изготовления таких металлизированных текстильных материалов, однако, в особенности до сих пор, все еще очень трудоемки и негибки. Требуются специальные устройства, а обычное оборудование, например обычные ткацкие станки, применять нельзя. Так, например, известно введение металлических нитей в текстиль. В особенности известно нанесение на ткань углеродных, серебряных или стальных волокон или введение серебряных или медных волокон в ткань. Во многих случаях, однако, невозможно удовлетворительным образом сочетать друг с другом, например, медные и сложно-полиэфирные волокна с формированием ткани, поскольку нужны специальные ткацкие станки. Кроме того, с самого начала производственного процесса должно быть определено, в какой форме следует вводить металл. Гибкая реакция на пожелания клиентов, таким образом, невозможна.

В международной заявке WO 2007/074090 раскрыт способ изготовления металлизированных текстильных материалов. Раскрытый способ позволяет просто изготавливать, например, нагреваемые текстильные материалы. В качестве исходного материала в этом способе используют текстиль, на который печатью наносят металлический порошок, предпочтительно порошок карбонильного железа. На следующей стадии проводят металлизацию, например, гальванизацией. Сложные металлизированные узоры изготавливать чрезвычайно легко.

В международной заявке WO 2008/101917 раскрыт способ изготовления металлизированных текстильных материалов, которые на дополнительной стадии работы оснащают вырабатывающими электрический ток или потребляющими электрический ток изделиями.

Оба раскрытых метода позволяют чрезвычайно просто и недорого проводить металлизацию текстильных материалов. В некоторых случаях, однако, наблюдали и недостатки. Так, обнаружилось, что в случае разрыва или перегиба одного из напечатанных проводников для электрического тока образуются "горячие пятна" (Hot Spots), обусловленные образовавшимся электрическим сопротивлением. Такие "горячие пятна" могут означать пожароопасность, поскольку разрывы и перегибы проводов в случае длительного использования металлизированных текстильных материалов и механической нагрузки на них во многих случаях неизбежны.

Такие недостатки наблюдаются также и тогда, когда выбирают иные субстраты, нежели текстиль. Горячие пятна могут быть нежелательны и в металлизированных пластиковых пленках.

Таким образом, имелась задача представить способ, посредством которого можно изготавливать металлизированные текстильные материалы и другие металлизированные субстраты, которые в том числе и при длительной нагрузке не формируют «горячих пятен». Кроме того, имелась задача представить металлизированные текстильные материалы, которые просто изготавливать, но которые и при длительной механической нагрузке не формируют «горячих пятен».

Соответственно этому был найден способ, определение которого приведено в начале.

Способ согласно изобретению для изготовления металлизированной поверхности отличается тем, что

(A) наносят в виде сплошного слоя или предпочтительно узора композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (а),

(B) осаждают на текстильную поверхность еще один металл и

(C) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена.

Для реализации способа согласно изобретению готовят поверхность субстрата, которая может состоять из любых, предпочтительно кислотоустойчивых, материалов. Пригодными являются, например, поддающиеся ручному сгибанию гибкие субстраты, например пластиковые пленки, например пленки из полиэтилена, полипропилена, полистирола и/или сополимеров полистирола, например, АБС или САН, а также поливинилхлорида.

В одной из форм исполнения поверхность субстрата представляет собой поверхность текстильного материала, в рамках настоящего изобретения также кратко называемую текстилем, например трикотаж, ленты, полоски, вязаный материал или же предпочтительно ткань или нетканый материал (ваточный холст, Non-Woven). В рамках настоящего изобретения текстильные материалы могут быть жесткими или предпочтительно гибкими. Предпочтительно использовать такие текстильные материалы, которые можно однократно или многократно сгибать, например, вручную, и при этом разница между состоянием до сгибания и после восстановления положения после сгибания визуально была бы незаметна.

Текстильные материалы в рамках настоящего изобретения могут состоять из натуральных волокон, а также из синтетических волокон или смесей натуральных или синтетических волокон. В качестве примеров натуральных волокон следует назвать шерсть, лен, а предпочтительно хлопок. В качестве примеров синтетических волокон следует упомянуть полиамид, сложный полиэфир, модифицированный сложный полиэфир, смесовую полиэфирную ткань, смесовую полиамидную ткань, полиакрилонитрил, триацетат, ацетат, поликарбонат, полипропилен, поливинилхлорид, полиэфирное микроволокно, предпочтительны полиэфир и смеси хлопка с синтетическими волокнами, в особенности смеси хлопка и полиэфира.

В рамках настоящего изобретения текстиль может быть необработанным или предпочтительно предварительно обработанным. Примерами методов предварительной обработки являются отбеливание, окраска, нанесение покрытия и аппретирование, например малосминаемая отделка.

На первом этапе работы (А), также кратко называемом стадией (А), на текстиль в виде сплошного слоя или узора наносят композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (а), причем предпочтительно, чтобы соответствующий металл в электрохимическом ряду напряжений элементов обладал более выраженным отрицательным нормальным потенциалом, чем водород.

Композиция стадии (А) предпочтительно представляет собой жидкую композицию, особо предпочтительно, водную композицию. При этом под водными композициями подразумевают те, непрерывная фаза которых по меньшей мере на 50%, предпочтительно по меньшей мере на 66%, а особо предпочтительно по меньшей мере на 90% включает в себя воду в качестве растворителя. В особой форме исполнения настоящего изобретения водные композиции включают в себя композиции, у которых непрерывная фаза не содержит органических растворителей.

В одной из форм исполнения настоящего изобретения композиция стадии (А) содержит в пределах от 1 до 70 вес.% металлического порошка (а).

В одной из форм исполнения настоящего изобретения металл, составляющий основу металлического порошка (а), обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород. Металлический порошок (а), металл которого обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород, в рамках настоящего изобретения кратко называют также металлическим порошком (а).

Металлический порошок (а) предпочтительно представляет собой один металл или несколько металлов в форме порошка, причем металл или металлы предпочтительно благороднее, чем водород. Предпочтительно в качестве металлического порошка (а) выбирают серебро, олово, никель, цинк или сплавы одного или нескольких из вышеназванных металлов.

В одной из форм исполнения настоящего изобретения средний диаметр частиц металлического порошка (а) находится в пределах от 1 до 250 нм, предпочтительно от 10 до 100 нм, особо предпочтительно от 15 до 25 нм.

В одной из форм исполнения настоящего изобретения средний диаметр частиц металлического порошка (а) составляет от 0,01 до 100 мкм, предпочтительно от 0,1 до 50 мкм, особо предпочтительно от 1 до 10 мкм, определенный методом лазерной дифракции на приборе Microtrac X100.

В одной из форм исполнения способа согласно изобретению субстрат, а в особенности текстиль, на стадии (А) запечатывают печатной композицией, предпочтительно водной печатной композицией, которая содержит по меньшей мере один металлический порошок (а), причем соответствующий металл обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород.

Примерами водных композиций для печати являются печатные краски, например краски для глубокой печати, для офсетной печати, печатные чернила, например чернила для каплеструйного метода Valvoline, a предпочтительно, печатные пасты, целесообразно, печатные пасты на водной основе.

Металлический порошок (а) можно выбрать, например, из группы, которую образуют порошкообразные Zn, Ni, Cu, Sn, Co, Mn, Fe, Mg, Pb, Cr и Bi, например, в чистом виде или в смесях, либо в форме сплавов упомянутых металлов друг с другом или с другими металлами. Подходящими сплавами являются, например, CuZn, CuSn, CuNi, SnPb, SnBi, SnCu, NiP, ZnFe, ZnNi, ZnCo и ZnMn. Предпочтительно применимые металлические порошки (а) включают в себя только один металл, особо предпочтительны порошок железа и порошок меди, крайне предпочтителен порошок железа.

В одной из форм исполнения настоящего изобретения средний диаметр частиц металлического порошка (а) составляет от 0,01 до 100 мкм, предпочтительно, от 0,1 до 50 мкм, особо предпочтительно, от 1 до 10 мкм (диаметр определен методом лазерной дифракции на приборе Microtrac Х100).

В одной из форм исполнения металлический порошок (а) характеризуется распределением частиц по размеру. Например, величина d10 может находиться в пределах от 0,01 до 5 мкм, значение d50 в пределах от 1 до 10 мкм, а значение d90 - в пределах от 3 до 100 мкм, причем справедливо неравенство: d10

Металлический порошок (а) можно применять в пассивированной форме, например, с покрытием по меньшей мере части поверхности. Подходящие покрытия представляют собой, например, неорганические слои, например оксид соответствующего металла, SiO2 либо SiO2·водн. или фосфаты, например, соответствующего металла.

В принципе, частицы металлического порошка (а) могут иметь любую произвольную форму; например, можно применять частицы стержневидной, плоской или шарообразной формы, предпочтительны шарообразные частицы и в форме пластинок.

Особо предпочтительно применять металлические порошки (а) с шарообразными частицами, предпочтительно, состоящие преимущественно из шарообразных частиц, крайне предпочтительно, так называемые порошки карбонильного железа с шарообразными частицами.

Изготовление металлических порошков (а) само по себе известно. Можно применять, например, коммерческие продукты или металлические порошки (а), изготовленные способами, известными как таковые, например, путем электролитического осаждения или химического восстановления из растворов солей металлов или восстановлением оксидного порошка с помощью, например, водорода, распылением или сопловым напылением металлического расплава, в особенности в охлаждающих средах, например в воде или в газах.

Особо предпочтительно применять такой металлический порошок (а), который получают термическим разложением пентакарбонила железа, именуемый в рамках настоящего изобретения также порошком карбонильного железа.

Изготовление порошка карбонильного железа путем термического разложения, в частности пентакарбонила железа Fe(CO)5, описано, например, в Ullmann's Encyclopedia of Industrial Chemistry, 5th Edition, том А14, стр.599. Разложение пентакарбонила железа можно проводить, например, при нормальном давлении и, например, при повышенной температуре, находящейся, например, в пределах от 200 до 300°С, например в обогреваемом декомпозере, который включает в себя трубу из жароупорного материала, например кварцевого стекла или стали марки V2A, предпочтительно, в вертикальном положении, охваченную обогревательным устройством, состоящим, например, из нагревательных лент, нагревательных проволок или из обогревательной оболочки, через которую протекает теплоноситель.

Средний диаметр частиц порошка карбонильного железа можно варьировать в широких пределах, изменяя параметры ведения реакции при разложении, диаметр (среднечисленное значение), как правило, составляет 0,01-100 мкм, предпочтительно 0,1-50 мкм, особо предпочтительно 1-8 мкм.

В одном из вариантов исполнения стадии (А) металлический порошок (а) можно печатать со столь плотным расположением частиц металлического порошка, чтобы они уже были в состоянии проводить ток. В другом варианте исполнения стадии (А) проводить запечатывание так, чтобы частицы металлического порошка находились столь далеко друг от друга, чтобы они были не в состоянии проводить ток.

Предпочтительно наносить металлический порошок (а) на стадии (А) так, чтобы создавать встречно-гребенчатую структуру. Под встречно-гребенчатой структурой подразумевают узор, в котором элементы входят друг между другом подобно пальцам, не соприкасаясь друг с другом.

В одной из форм исполнения настоящего изобретения композиция со стадии (А) может содержать по меньшей мере одно средство связывания (b), предпочтительно, по меньшей мере одну водную дисперсию по меньшей мере одного образующего пленку полимера, например полиакрилата, полибутадиена, сополимеры по меньшей мере одного винилароматического соединения по меньшей мере с одним конъюгированным диеном и, при необходимости, другими сомономерами, например стирол-бутадиеновые средства связывания. Другие подходящие средства связывания выбирают из группы, которую образуют полиуретан, предпочтительно анионный полиуретан или сополимеры этилена с (мет)акриловой кислотой. Средства связывания (b) в рамках настоящего изобретения также называют связующими агентами (b).

Полиакрилаты, пригодные в рамках настоящего изобретения к применению в качестве связывающего агента (b), получают, например, совместной полимеризацией по меньшей мере одного алкилового эфира (мет)акриловой кислоты с 1-10 атомами углерода, например метилового эфира акриловой кислоты, этилового эфира акриловой кислоты, н-бутилового эфира акриловой кислоты, н-бутилового эфира метакриловой кислоты, 2-этилгексилового эфира акриловой кислоты, по меньшей мере еще с одним сомономером, например одним алкиловым эфиром (мет)акриловой кислоты с 1-10 атомами углерода, (мет)акриловой кислотой, (мет)акриламидом, N-метилол(мет)акриламидом, глицидил(мет)акрилатом или винилароматическим соединением, например стиролом.

Полиуретаны (предпочтительно анионные), пригодные в рамках настоящего изобретения к применению в качестве связывающего агента (b), получают, например, реакцией одного или нескольких ароматических или предпочтительно алифатических или циклоалифатических диизоцианатов с одним или несколькими полиэфирдиолами и предпочтительно одной или несколькими гидроксикарбоновыми кислотами, например гидроксиуксусной кислотой, или предпочтительно дигидроксикарбоновыми кислотами, например 1,1-диметилолпропионовой кислотой, 1,1-диметилолмасляной кислотой или 1,1-диметилолэтановой кислотой, или с диаминокарбоновой кислотой, например продуктом присоединения этилендиамина к (мет)акриловой кислоте по Михаэлю.

Сополимеры этилена и (мет)акриловой кислоты, особо удобные в применении как связующие агенты (b), получают, например, сополимеризацией этилена, (мет)акриловой кислоты, а при необходимости, еще одного сомономера, как, например, алкилового эфира (мет)акриловой кислоты с 1 - 10 атомами углерода, ангидрида малеиновой кислоты, изобутена или винил-ацетата, предпочтительно совместной полимеризацией при температуре в пределах от 190 до 350°С и под давлением в пределах от 1500 до 3500, предпочтительно от 2000 до 2500 бар.

Сополимеры этилена и (мет)акриловой кислоты, особо удобные в применении как связующие агенты (b), могут содержать в своем составе, например, до 90 вес.% этилена в полимерной структуре и обладать вязкостью расплава v в пределах от 60 мм2/с до 10000 мм2/с, предпочтительно от 100 мм2/с до 5000 мм2/с, причем измерения проводят при 120°С.

Сополимеры этилена и (мет)акриловой кислоты, особо удобные в применении как связующие агенты (b), могут содержать в своем составе, например, до 90 вес.% этилена и обладать скоростью текучести расплава (MFR) в пределах от 1 до 50 г/10 мин, предпочтительно от 5 до 20 г/10 мин, особо предпочтительно от 7 до 15 г/10 мин, причем скорость измеряют при 160°С под нагрузкой в 325 г согласно EN ISO 1133.

Особо пригодные к использованию в качестве связующего агента (b) сополимеры по меньшей мере одного винилароматического соединения по меньшей мере с одним конъюгированным диеном и при необходимости другими сомономерами, например стирольно-бутадиеновые связующие агенты, имеют в своем составе по меньшей мере одну этилен-ненасыщенную карбоновую кислоту или дикарбоновую кислоту либо подходящее производное, например соответствующий ангидрид. Особо удобные в применении винилароматические соединения представляют собой пара-метилстирол, α-метилстирол, а в особенности стирол. Особо удобными в применении конъюгированными диенами являются изопрен, хлоропрен, а в особенности 1,3-бутадиен. В качестве примеров особо удобных в применении этиленненасыщенных карбоновых кислот или дикарбоновых кислот либо подходящих производных следует упомянуть (мет)акриловую кислоту, малеиновую кислоту, итаконовую кислоту, ангидрид малеиновой кислоты либо ангидрид итаконовой кислоты.

В одной из форм исполнения настоящего изобретения сополимеры по меньшей мере одного винилароматического соединения и по меньшей мере одного конъюгированного диена, а также других сомономеров, особо удобные в использовании в качестве связующих агентов (b), включают в себя:

от 19,9 до 80 вес.% винилароматического соединения,

от 19,9 до 80 вес.% конъюгированного диена,

от 0,1 до 10 вес.% этиленненасыщенной карбоновой кислоты или дикарбоновой кислоты или подходящего производного, например соответствующего ангидрида.

В одной из форм исполнения настоящего изобретения связующий агент (b) выбирают из связующих агентов, которые при 23°С характеризуются динамической вязкостью в пределах от 10 до 100 дПа·с, предпочтительно от 20 до 30 дПа·с, определенной ротационной вискозиметрией, например, с применением вискозиметра Haake.

Дополнительно композиция со стадии (А) может содержать одну или несколько добавок, например один или несколько эмульгаторов, или один или несколько загустителей, или один или несколько закрепителей. Эмульгаторы, загустители, закрепители и при необходимости другие подлежащие применению добавки описаны ниже.

В одной из форм исполнения настоящего изобретения содержание твердых веществ в композиции со стадии (А) находится в пределах от 1 до 90%, предпочтительно в пределах от 30 до 80%.

В одной из форм исполнения настоящего изобретения на стадии (А) наносят такое количество композиции, чтобы поверхностная загрузка субстрата, а в частности текстиля, металлическим порошком (а) находилась в пределах от 20 до 200 г/м2, предпочтительно от 40 до 80 г/м2.

После нанесения композиции со стадии (А) можно провести отверждение, например, фотохимическим методом или предпочтительно термической обработкой, причем в одну или несколько стадий. Если желательно осуществить несколько стадий термической обработки, то температура на нескольких стадиях термической обработки может быть одинаковой или предпочтительно различной.

В целях затвердевания обработку можно проводить, например, при температурах в пределах от 50 до 200°С.

В целях затвердевания обработку можно проводить, например, на протяжении периода от 10 секунд до 15 минут, предпочтительно от 30 секунд до 10 минут.

Особо предпочтительно на первом этапе термической обработки выполнять ее при температуре, например, в пределах от 50 до 110°С на протяжении времени от 30 секунд до 3 минут, а затем на втором этапе при температуре в пределах от 130°С до 200°С на протяжении времени от 30 секунд до 15 минут.

Разумеется, температуру, при которой проводят термическую обработку, регулируют в соответствии с точкой плавления субстрата.

Каждый отдельный этап в целях отверждения можно осуществлять в устройствах, известных как таковые, например, в сушильных шкафах, на натяжных рамах или в вакуумных сушильных шкафах.

В одной из форм исполнения настоящего изобретения на стадии (А) применяют предпочтительно водную печатную композицию, которая содержит:

(a) по меньшей мере один металлический порошок, причем соответствующий металл обладает более выраженным отрицательным нормальным потенциалом в электрохимическом ряду напряжений элементов, чем водород, предпочтителен порошок карбонильного железа,

(b) по меньшей мере один связующий агент,

(c) по меньшей мере один эмульгатор, который может быть анионным, катионным или предпочтительно неионным,

(d) при необходимости, по меньшей мере один модификатор реологических свойств.

Печатные композиции со стадии (А) могут содержать по меньшей мере одно средство связывания (b), предпочтительно, по меньшей мере одну водную дисперсию по меньшей мере одного образующего пленку полимера, например полиакрилата, полибутадиена, сополимеры по меньшей мере одного винилароматического соединения по меньшей мере с одним конъюгированным диеном и, при необходимости, другими сомономерами, например стирол-бутадиеновые средства связывания. Другие подходящие средства связывания (b) выбирают из группы, которую образуют полиуретан, предпочтительно анионный полиуретан или сополимеры этилена с (мет)акриловой кислотой. Средства связывания (b) в рамках настоящего изобретения также называют связующими агентами (b).

В качестве эмульгатора (с) можно применять анионные, катионные или предпочтительно неионные поверхностно-активные вещества.

Примерами подходящих катионных эмульгаторов (с) являются имеющие алкиловый остаток с 6-18 атомами углерода, аралкиловый или гетероциклический остаток с 7-18 атомами углерода первичные, вторичные, третичные или четвертичные соли аммония, алканоламмония, соли пиридиния, имидазолиния, оксазолиния, морфолиния, соли тиазолиния, а также соли аминоксидов, соли хинолиния, изохинолиния, тропилия, сульфония и соли фосфония. В качестве примеров следует назвать ацетат додециламмония или его гидрохлорид, хлориды или ацетаты различных сложных эфиров 2-(N,N,N-триметиламмоний)этилпарафиновой кислоты, хлорид N-цетилпиридиния, сульфат N-лаурилпиридиния, а также бромид N-цетил-N,N,N-триметиламмония, бромид N-додецил-N,N,N-триметиламмония, хлорид N,N-дистеарил-N,N-диаммония, а также "двойное" (Gemini) поверхностно-активное вещество дибромид N,N'-(лаурилдиметил)этилендиамина.

Примерами подходящих анионных эмульгаторов (с) являются соли, образованные щелочными металлами и аммонием с алкилсульфатами (алкиловый остаток с 8-12 атомами углерода), с полуэфирами серной кислоты и этоксилированных алканолов (степень этоксилирования: 4-30, алкиловый остаток с 12-18 атомами углерода) и алкилфенолов (степень этоксилирования: 3 - 50, алкиловый остаток с 4-12 атомами углерода), с алкилсульфоновыми кислотами (алкиловый остаток с 12-18 атомами углерода), с алкиларилсульфоновыми кислотами (алкиловый остаток с 9-18 атомами углерода) и с сульфосукцинатами, как, например, моноэфирами или диэфирами сульфоянтарной кислоты. Предпочтительны простые полигликольэфиры, замещенные арилами или алкилами, далее - вещества, описанные в патенте США US 4218218, а также гомологи, у которых "y" (в формулах из US 4218218) находится в пределах от 10 до 37.

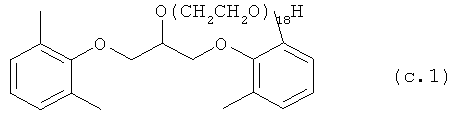

Особо предпочтительны неионные эмульгаторы (с), как, например, однократно, или предпочтительно многократно алкоксилированные алканолы с 10-30 атомами углерода, предпочтительно алкоксилированные 3-100 моль алкиленоксида с 2-4 атомами углерода, в особенности оксоспирты или жирные спирты, алкоксилированные этиленоксидом.

Примерами особо удобных в применении многократно алкоксилированных жирных спиртов и оксоспиртов являются

н-C18H37O-(CH2CH2O)80-Н, н-C18H37O-(СН2СН2О)70-Н, н-С18Н37О-(CH2CH2O)60-Н,

Н-C18H37O-(CH2CH2O)50-Н, Н-C18H37O-(CH2CH2O)25-Н, Н-C18H37O-(CH2CH2O)12-Н,

н-С16Н33О-(CH2CH2O)80-Н, н-С16Н33О-(CH2CH2O)70-Н, н-С16Н33О-(CH2CH2O)60-Н,

н-С16Н33О-(CH2CH2O)50-Н, н-С16Н33О-(CH2CH2O)25-Н, н-С16Н33О-(CH2CH2O)12-Н,

H-C12H25O-(CH2CH2O)11-H, H-C12H25O-(CH2CH2O)18-H, Н-C12H25O-(CH2CH2O)25-Н,

Н-C12H25O-(CH2CH2O)50-Н, н-C12H25O-(СН2СН2О)80-Н, н-C30H61O-(CH2CH2O)8-H,

н-C10H21O-(CH2CH2O)9-Н, н-C10H21O-(CH2CH2O)7-Н, н-C10H21O-(CH2CH2O)5-н,

н-C10H21O-(CH2CH2O)3-Н и смеси вышеуказанных эмульгаторов, например смеси н-C18H37O-(CH2CH2O)50-Н и н-С16Н33О-(CH2CH2O)50-Н,

причем индексы в каждом случае представляют собой средние (среднечисленные) значения.

В одной из форм исполнения настоящего изобретения применяемые на стадии (А) предпочтительно водные композиции для печати могут содержать по меньшей мере один модификатор реологических свойств (d), который выбирают из средств загущения (d1), которые также можно называть загустителями, и средств, снижающих вязкость (d2).

Подходящие загустители (d1) представляют, например, натуральные загустители или предпочтительно синтетические загустители. Натуральными загустителями являются такие загустители, которые представляют собой натуральные продукты или которые можно получить путем переработки природных продуктов, как, например, их очисткой, в особенности экстракцией. Примерами неорганических натуральных загустителей являются слоистые силикаты, как, например, бентонит. Примерами органических натуральных загустителей являются предпочтительно белки, например казеин или предпочтительно полисахариды. Особо предпочтительные натуральные загустители выбирают из группы, которую образуют агар-агар, карраген, гуммиарабик, альгинаты, например альгинат натрия, альгинат калия, альгинат аммония, альгинат кальция и пропиленгликольальгинат, пектины, полиозы, камедь рожкового дерева (карубин, мука сердцевины этого дерева) и декстрины.

Предпочтительно применять синтетические загустители, которые в общем случае выбирают из жидких растворов синтетических полимеров, в особенности акрилатов, например, в белом масле или водных растворов, и синтетических полимеров в высушенном виде, например в виде порошка, изготовленного распылительной сушкой. Синтетические полимеры, применяемые в качестве загустителя (d1), содержат кислотные группы, которые полностью или до определенной процентной доли нейтрализуют аммиаком. В процессе фиксации выделяется аммиак, ввиду чего снижается значение рН и начинается собственно фиксация. Вызвать падение рН, необходимое для фиксации, можно также добавлением нелетучих кислот, как, например, лимонной кислоты, янтарной, глутаровой или яблочной кислоты.

Крайне предпочтительные синтетические загустители выбирают из группы, которую образуют 85-95 вес.% акриловой кислоты, 4-14 вес.% акриламида и 0,01 - максимум 1 вес.% производного (мет)акриламидов формулы I

с молекулярной массой Mw в пределах 100000-2000000 г/моль, где остатки R1 могут быть одинаковы или различны и означать метил или водород.

Другие подходящие загустители (d1) выбирают из продуктов реакции алифатических диизоцианатов, например триметилендиизоцианата, тетраметилендиизоцианата, гексаметилендиизоцианата или додекан-1,12-диизоцианата, предпочтительно, с 2 эквивалентами многократно алкоксилированного жирного спирта или оксоспирта, например жирного спирта с 10-30 атомами углерода или оксоспирта с 11-31 атомами углерода, с 10-150-кратным алкоксилированием.

Подходящими средствами, снижающими вязкость (d2), являются, например, органические растворители, например диметилсульфоксид (ДМСО), N-метилпирролидон (НМП), N-этилпирролидон (НЭП), этиленгликоль, ди-этиленгликоль, бутилгликоль, дибутилгликоль, а также алкоксилированные н-алканолы с 4-8 атомами углерода, не содержащие остаточных спиртов, предпочтительно - н-алканолы с 4-8 атомами углерода, не содержащие остаточных спиртов, с однократным-десятикратным, предпочтительно трех-шестикратным этоксилированием. При этом под остаточным спиртом в каждом случае подразумевают неалкоксилированный н-алканол с 4-8 атомами углерода.

В одной из форм исполнения настоящего изобретения композиция, применяемая на стадии (А), содержит

в пределах 10-90 вес.%, предпочтительно 50-85 вес.%, особо предпочтительно 60-80 вес.% металлического порошка (а),

в пределах 1-20 вес.%, предпочтительно 2-15 вес.% средства связывания (b),

в пределах 0,1-4 вес.%, предпочтительно 2-15 вес.% эмульгатора (с),

в пределах 0-5 вес.%, предпочтительно 0,2-1 вес.% модификатора реологических свойств (а),

причем данные, приведенные в вес.%, в каждом случае относятся ко всей печатной композиции, применяемой на стадии (А), а в случае связывающего средства (b) касаются твердого вещества, содержащегося в данном связывающем средстве (b).

В одной из форм исполнения настоящего изобретения на стадии (А) способа согласно изобретению можно наносить средствами печати печатную композицию, которая в дополнение к металлическому порошку (а), и при необходимости связующему агенту (b), эмульгатору (с), и при необходимости модификатору реологических показателей (d) содержит по меньшей мере одно вспомогательное вещество (е). В качестве примеров вспомогательных веществ (е) можно назвать вещества, улучшающие хаптику, пеногасители, смачивающие агенты, гомогенизирующие присадки, мочевину, действующие вещества, например биоциды или огнезащитные средства:

подходящими пеногасителями являются, например, содержащие силикон пеногасители, как, например, пеногасители формул НО-(СН2)3-Si(СН3)[OSi(СН3)3]2 и НО-(СН2)3-Si(СН3)[OSi(СН3)3][OSi(СН3)2OSi(СН3)3], не алкоксилированные, либо алкоксилированные алкиленоксидом, а в особенности этиленоксидом в количестве до 20 эквивалентов. Также можно применять не содержащие силикона пеногасители, как, например, многократно алкоксилированные спирты, например, алкоксилаты жирных спиртов, предпочтительно неразветвленные алканолы с 10-20 атомами углерода, неразветвленные алканолы с 10-20 атомами углерода, предпочтительно, с 2-50 кратным этоксилированием и 2-этилгексан-1-ол. Другие подходящие пеногасители представляют собой алкиловые эфиры жирных кислот с 8-20 атомами углерода в алкиловом остатке, предпочтительно алкиловые эфиры с 10-20 атомами углерода в алкиловом остатке стеариновой кислоты, причем алкил с 8-20 атомами углерода, предпочтительно алкил с 10-20 атомами углерода может быть разветвленным или неразветвленным.

Подходящие смачивающие агенты представляют собой, например, неионные, анионные или катионные ПАВ, в особенности, продукты этоксилирования или пропоксилирования жирных спиртов или блок-сополимеры пропиленоксида и этиленоксида, этоксилированные или пропоксилированные жирные спирты или оксоспирты, далее этоксилаты масляной кислоты или алкилфенолов, алкилфенолэфирсульфаты, алкилполигликозиды, алкилфосфонаты, алкилфенилфосфонаты, алкилфосфаты или алкилфенилфосфаты.

Подходящими гомогенизирующими присадками являются, например, блок-сополимеризаты этиленоксида и пропиленоксида с молекулярными массами Mn в пределах 500-5000 г/моль, предпочтительно 800-2000 г/моль. Крайне предпочтительны блок-сополимеризаты пропиленоксида и этиленоксида, например, формулы ЕО8РО7ЕО8, причем ЕО означает этиленоксид, а РО - пропиленоксид.

Подходящие биоциды представлены в торговле, например, как товары серии Proxel. В качестве примеров следует назвать: 1,2-бензотиазолин-3-он ("BIT") (представлен в торговле под марками Proxel® фирмы Avecia Urn.) и его соли со щелочными металлами. Другими подходящими биоцидами являются 2-метил-2Н-изотиазол-3-он ("MIT") и 5-хлор-2-метил-2Н-изотиазол-3-он ("CIT").

В одной из форм исполнения настоящего изобретения печатная композиция, применяемая на стадии (А), содержит до 30 вес.% вспомогательного вещества (е) относительно металлического порошка (а), средства связывания (b), эмульгатора (с) и при необходимости модификатора реологических свойств (d).

В одной из форм исполнения настоящего изобретения на стадии (А) проводят сплошное запечатывание печатной композицией, которая содержит по меньшей мере один металлический порошок (а). В другой форме исполнения печатают узор металлического порошка (а), в некоторых местах запечатывая субстрат, а в частности текстиль, печатной композицией, которая содержит металлический порошок (а), а в других местах нет. Предпочтительно запечатывают такие узоры, где металлический порошок (а) располагается на субстрате, а в особенности текстиле, в виде совокупности прямых или предпочтительно изогнутых полос или линий, причем ширина и толщина упомянутых линий в каждом случае находится, например, в пределах от 0,1 мкм до 5 мм, а упомянутые полосы имеют ширину в пределах от 5,1 мм, например, до 10 см или при необходимости больше, а их толщина может составлять от 0,1 мкм до 5 мм.

В особой форме исполнения настоящего изобретения на стадии (А) методом печати наносят такие совокупности линий или полос из металлического порошка (а), которые характеризуются отсутствием как соприкосновения, так и пересечения полос или линий друг с другом. Крайне предпочтительно запечатывать такие узоры, которые представляют встречно-гребенчатую структуру. При этом минимальное расстояние между полосами или линиями может находиться в пределах от 2 до 3 мм.

В одной из форм исполнения настоящего изобретения печать на стадии (А) наносят методами, которые сами по себе известны. В одной из форм исполнения настоящего изобретения применяют шаблон, через который печатную композицию, содержащую металлический порошок (а), продавливают ракелем. Вышеописанный способ относится к методам трафаретной печати. Другие применимые способы печати представляют собой глубокую печать и флексографскую печать. Другой подходящий способ печати выбирают из каплеструйных методов. При использовании методов каплеструйной печати целесообразно применять такую печатную композицию, которая не содержит загустителей (d1).

Для реализации способа согласно изобретению на стадии (В) на поверхность субстрата, а в особенности текстильного плоскостного материала осаждают другой металл. Под «текстильным плоскостным материалом» при этом подразумевают текстиль, обработанный до того на стадии (А).

На стадии (В) можно осаждать несколько других металлов, но предпочтительно, однако, осаждать только один другой металл.

В одной из форм исполнения настоящего изобретения в качестве металлического порошка (а) выбирают порошок карбонильного железа, а в качестве другого металла - серебро, золото или в особенности медь.

В одной из форм исполнения настоящего изобретения, ниже обозначаемой также как стадия (В1), работают без внешнего источника напряжения, и работают так, чтобы другой металл на стадии (В1) в электрохимическом ряду напряжений элементов, в щелочном или предпочтительно в кислом растворе обладал более выраженным положительным нормальным потенциалом, чем металл, являющийся основой металлического порошка (а), и чем водород.

При этом можно действовать, например, подвергая обработанный на стадии (А) и на стадии (В) субстрат, а в особенности текстиль, воздействию основного, нейтрального или предпочтительно кислого, предпочтительно, водного раствора соли другого металла, а при необходимости и одного или нескольких восстановителей, например, помещая текстиль в соответствующий раствор.

В одной из форм исполнения настоящего изобретения обработку на стадии (В1) проводят в течение 0,5 минуты - 12 часов, предпочтительно до 30 минут.

В одной из форм исполнения настоящего изобретения на стадии (В1) проводят обработку основным, нейтральным или предпочтительно кислым раствором соли другого металла, имеющим температуру в пределах от 0 до 100°С, предпочтительно от 10 до 80°С.

Дополнительно на стадии (В1) можно добавлять один или несколько восстановителей. Если в качестве другого металла выбрана, например, медь, то в качестве восстановителей можно добавлять, например, альдегиды, в частности восстанавливающие сахара или формальдегид. Если в качестве другого металла выбран, например, никель, то в качестве восстановителей можно добавлять, например, гипофосфит щелочного металла, в частности, NaH2PO2·2H2O, или боранаты, в особенности NaBH4.

В другой форме исполнения, ниже обозначаемой также как стадия (В2), работают с внешним источником напряжения, и работают так, что другой металл на стадии (В1) в электрохимическом ряду напряжений элементов, в кислом или щелочном растворе может обладать более выраженным или более слабым положительным нормальным потенциалом, чем металл, являющийся основой металлического порошка (а) и чем водород. Для этого целесообразно выбирать в качестве металлического порошка (а) порошок карбонильного железа, а в качестве другого металла никель, цинк, а в особенности медь. При этом в том случае, когда другой металл на стадии (В2) в электрохимическом ряду напряжений элементов обладает более выраженным положительным нормальным потенциалом, чем водород и чем металл, являющийся основой металлического порошка (а), наблюдают дополнительное осаждение металла аналогично стадии (В1).

Для осуществления стадии (В2) можно подводить, например, ток силой от 10 до 100 А, предпочтительно от 12 до 50 А.

Для осуществления стадии (В2) с применением внешнего источника напряжения можно работать, например, на протяжении 1-60 минут.

В одной из форм исполнения настоящего изобретения стадию (В1) и стадию (В2) комбинируют, работая сначала без внешнего источника напряжения, а затем с внешним источником напряжения и с тем условием, чтобы другой металл на стадии (В) в электрохимическом ряду напряжений металлов мог обладать более выраженным положительным нормальным потенциалом, чем металл, являющийся основой металлического порошка (а).

В одной из форм исполнения настоящего изобретения в раствор другого металла добавляют одно или несколько вспомогательных веществ. В качестве примеров вспомогательных веществ следует упомянуть: буферные растворы, поверхностно-активные вещества, полимеры, особенно в форме частиц, диаметр которых находится в пределах от 10 нм до 10 мкм, пеногасители, один или несколько органических растворителей, один или несколько комплексообразователей.

Особо удобными буферами являются буферы на основе уксусной кислоты и ацетата.

Особо удобные в применении поверхностно-активные вещества выбирают из катионных, анионных и, в особенности, неионных ПАВ.

В качестве примеров катионных ПАВ следует назвать имеющие алкиловый, аралкиловый или гетероциклический остаток с 6 - 18 атомами углерода первичные, вторичные, третичные или четвертичные соли аммония, алканоламмония, соли пиридиния, имидазолиния, оксазолиния, морфолиния, соли тиазолиния, а также соли аминоксидов, соли хинолиния, изохинолиния, тропилия, сульфония и соли фосфония. В качестве примеров следует назвать ацетат додециламмония или его гидрохлорид, хлориды или ацетаты различных сложных эфиров 2-(N,N,N-триметиламмоний)этилпарафиновой кислоты, хлорид N-цетилпиридиния, сульфат N-лаурилпиридиния, а также бромид N-цетил-N,N,N-триметиламмония, бромид N-додецил-N,N,N-триметиламмония, хлорид N,N-дистеарил-N,N-диаммония, а также "двойное" поверхностно-активное вещество дибромид N,N'-(лаурилдиметил)этилендиамина.

Примерами подходящих анионных ПАВ являются соли, образованные щелочными металлами и аммонием с алкилсульфатами (алкиловый остаток с 8-12 атомами углерода), с полуэфирами серной кислоты и этоксилированных алканолов (степень этоксилирования: 4-30, алкиловый остаток с 12-18 атомами углерода) и алкилфенолов (степень этоксилирования: 3-50, алкиловый остаток с 4-12 атомами углерода), с алкилсульфоновыми кислотами(алкиловый остаток с 12-18 атомами углерода), с алкиларил-сульфоновыми кислотами (алкиловый остаток с 9-18 атомами углерода) и с сульфосукцинатами, как, например, моноэфирами или диэфирами сульфоянтарной кислоты. Предпочтительны простые полигликольэфиры, замещенные арилами или алкилами, далее - вещества, описанные в патенте США US 4218218, а также гомологи, у которых "y" (в формулах из US 4218218) находится в пределах от 10 до 37.

Особо предпочтительны неионные ПАВ, как, например, однократно или предпочтительно многократно алкоксилированные алканолы с 10-30 атомами углерода, предпочтительно алкоксилированные 3-100 моль алкиленоксида с 2-4 атомами углерода, в особенности оксоспирты или жирные спирты, алкоксилированные этиленоксидом.

Подходящие пеногасители представляют собой, например, содержащие силикон пеногасители, как, например, пеногасители формул НО-(СН2)3-Si(СН3)[OSi(СН3)3]2 и НО-(СН2)3-Si(СН3)[OSi(СН3)3][OSi(СН3)2OSi(СН3)3], не алкоксилированные, либо же алкоксилированные алкиленоксидом, а в особенности этиленоксидом в количестве до 20 эквивалентов. Также можно применять не содержащие силикона пеногасители, как, например, многократно алкоксилированные спирты, например, алкоксилаты жирных спиртов, предпочтительно неразветвленные алканолы с 10-20 атомами углерода, неразветвленные алканолы с 10-20 атомами углерода, предпочтительно, с 2-50 кратным этоксилированием и 2-этилгексан-1-ол. Другие подходящие пеногасители представляют собой алкиловые эфиры жирных кислот с 8-20 атомами углерода в алкиловом остатке, предпочтительно алкиловые эфиры стеариновой кислоты с 10-20 атомами углерода в алкиловом остатке, причем алкил с 8-20 атомами углерода, предпочтительно алкил с 10-20 атомами углерода может быть разветвленным или неразветвленным.

Подходящими комплексообразователями являются соединения, формирующие хелаты. Предпочтительны комплексообразователи, выбранные среди аминов, диаминов и триаминов, имеющих по меньшей мере одну группу карбоновой кислоты. В качестве примеров можно назвать нитрилотриуксусную кислоту, этилендиаминтетрауксусную кислоту, диэтиленпентаминпентауксусную кислоту, а также соответствующие соли со щелочными металлами.

В одной из форм исполнения настоящего изобретения осаждают столько другого металла, чтобы создать слой, толщина которого находится в пределах от 100 нм до 100 мкм, особо предпочтительно от 1 мкм до 10 мкм.

При осуществлении стадии (В) в большинстве случаев происходит частичная или полная замена металлического порошка (а) на другой металл, причем не обязательно, чтобы морфологические параметры частиц другого осажденного металла были идентичны морфологическим параметрам частиц металлического порошка (а).

В одной из форм исполнения способа согласно изобретению после (В) можно провести термическую обработку, причем за одну или несколько стадий. Если желательно осуществить несколько стадий термической обработки, то температура на нескольких стадиях термической обработки может быть одинаковой или предпочтительно различной. Термическую обработку после стадии (В) можно проводить аналогично термической обработке, которая описана выше для действий после стадии (А).

На стадии (С) способа согласно изобретению сплошным слоем наносят композицию, содержащую углерод в модификации сажи или предпочтительно углеродных нанотрубок, или (особо предпочтительно) в форме графена. При этом под «сплошным слоем» подразумевают покрытие всей поверхности или обширных участков, например полос шириной по меньшей мере 1 см, предпочтительно полос шириной по меньшей мере 2 см.

Нанесение можно осуществлять например, ракелем. Другими возможностями нанесения является трафаретная печать, например, в виде ротационной или планшетной печати, и/или плюсовка текстиля.

В одной из форм исполнения настоящего изобретения сплошным слоем наносят композицию, предпочтительно водную композицию, которая содержит углерод в модификации сажи или предпочтительно в форме графена.

В одной из форм исполнения настоящего изобретения сплошным слоем наносят композицию, которая содержит углерод в модификации сажи, например печной сажи или ламповой сажи, предпочтительно пламенной сажи, термической сажи, ацетиленовой сажи, в особенности печного технического углерода (сажи).

В особой форме исполнения настоящего изобретения сплошным слоем наносят композицию, которая содержит углеродные нанотрубки (сокращенно УНТ (CNT) или англ. Carbon nanotubes), например одностенные углеродные нанотрубки (англ. single-walled carbon nanotubes, SW CNT), a предпочтительно многостенные углеродные нанотрубки (англ. multi-walled carbon nanotubes, MW CNT).

Углеродные нанотрубки сами по себе известны. Способ их изготовления и свойства описаны, например, A.Jess et al. в публикации Chemie Ingenieur Technik 2006, 78, 94-100.

В одной из форм исполнения настоящего изобретения диаметр углеродных нанотрубок находится в пределах от 0,4 до 50 нм, предпочтительно от 1 до 25 нм.

В одной из форм исполнения настоящего изобретения длина углеродных нанотрубок находится в пределах от 10 нм до 1 мм, предпочтительно от 100 нм до 500 нм.

Изготавливать углеродные нанотрубки можно способами, которые сами по себе известны. Например, можно разлагать летучее соединение, содержащее углерод, как, например, метан или монооксид углерода, ацетилен или этилен или смесь летучих соединений, содержащих углерод, как, например, синтез-газ, в присутствии одного или нескольких восстановителей, как, например, водорода, и/или еще одного газа, например азота. Другая подходящая газовая смесь представляет собой смесь монооксида углерода с этиленом. Подходящие температуры для разложения находятся, например, в пределах от 400 до 1000°С, предпочтительно от 500 до 800°С. Подходящими для разложения условиями по давлению является, например, давление в пределах от нормального до 100 бар, предпочтительно до 10 бар.

Одностенные или многостенные углеродные нанотрубки можно изготавливать, например, разложением содержащих углерод соединений в электрической дуге, причем как в присутствии, так и в отсутствие катализатора разложения.

В одной из форм исполнения разложение летучего соединения, содержащего углерод, либо летучих соединений, содержащих углерод, проводят в присутствии катализатора разложения, например Fe, Co или предпочтительно Ni.

Особо предпочтительно, чтобы углерод на стадии (С) представлял собой графен. Графен в рамках настоящего изобретения представляет собой модификацию углерода, которая включает в себя по существу sp2-гибридизированные атомы углерода в слоях, которые имеют толщину примерно от одного до 500 атомов углерода.

В одной из форм исполнения настоящего изобретения графен выбирают из таких материалов, длина и ширина которого в каждом случае находится в пределах от 10 нм до 1000 мкм, а толщина в пределах от 0,3 нм до 1 мкм, предпочтительно от 1 до 50 нм, а особо предпочтительно до 5 нм.

В одной из форм исполнения настоящего изобретения графен выбирают из таких материалов, в которых соотношение числа атомов углерода к сторонним атомам лежит в пределах 50:1, предпочтительно 100:1, особо предпочтительно 200:1, а крайне предпочтительно 500:1. При этом сторонние атомы одинаковы и различны и в основном выбраны из группы, которую образуют кислород, сера, азот, фосфор и водород, предпочтительно сера и кислород, а в особенности водород. Доля сторонних атомов в основном определяется процессом изготовления соответствующего графена.

В одной из форм исполнения настоящего изобретения графен выбирают из таких материалов, которые можно получить механической или химической эксфолиацией (отделением частиц в форме листков, отслаиванием одного или нескольких слоев, предпочтительно до 500 монослоев углерода) графита.

В другой форме исполнения настоящего изобретения графен выбирают из таких материалов, которые можно изготовить частичным окислением графита до оксида графита, механической эксфолиацией и последующим восстановлением.

В другой форме исполнения настоящего изобретения графен выбирают из таких материалов, которые можно изготовить расширением графита или соединений, полученных в результате интеркаляции графита щелочным металлом, пероксидом водорода, галогеном или бутиллитием, например н-бутиллитием, с последующей эксфолиацией слоев.

При этом в рамках настоящего изобретения под эксфолиацией подразумевают отделение частиц в форме листков или отслаивание одного или нескольких слоев, предпочтительно от 2 до 1000, особо предпочтительно от 3 до 500 монослоев углерода.

В одной из форм исполнения настоящего изобретения электропроводность графена находится в пределах от 1 до 200 Ом, предпочтительно от 15 до 40 Ом. Эту электропроводность определяют, например, по всей покрытой поверхности, например, по всему слою после стадии (С).

В одной из форм исполнения настоящего изобретения на стадии (С) наносят предпочтительно водную композицию, например, нанесением равномерного слоя с ракли, запечатыванием, напылением, плюсовкой или ламинированием, предпочтительны нанесение равномерного слоя с ракли и запечатывание. Водная композиция содержит сажу, углеродные нанотрубки либо графен.

В одной из форм исполнения настоящего изобретения на стадии (С) наносят водную композицию, содержание сажи, углеродных нанотрубок либо графена в которой находится в пределах от 1 до 300 г/кг композиции, предпочтительно от 30 до 60 г/кг.

В одной из форм исполнения настоящего изобретения на стадии (С) наносят водную композицию, которая помимо сажи либо углеродных нанотрубок или графена содержит по меньшей мере одну добавку, например, один или несколько диспергаторов (g), один или несколько модификаторов реологических свойств, закрепителей или эмульгаторов.

В одной из форм исполнения настоящего изобретения водная композиция, используемая на стадии (С), может содержать по меньшей мере один связующий агент (b).

Примерами подходящих диспергаторов являются продукты конденсации ароматических моносульфоновых или дисульфоновых кислот с одним или несколькими альдегидами, в особенности с формальдегидом, при этом в виде свободных кислот или в особенности в виде соли щелочного металла. Предпочтительным примером диспергаторов являются продукты конденсации нафталинсульфоновой кислоты с формальдегидом, причем в виде калиевой или натриевой соли.

В одной из форм исполнения настоящего изобретения диспергатор (g) в водной композиции согласно изобретению можно полностью или частично заменить одним или несколькими эмульгаторами (с).

В одной из форм исполнения настоящего изобретения содержание добавок в водной композиции, использованной на стадии (С), находится в общей сложности в пределах от 0,5 до 20 вес.%, предпочтительно от 1 до 15 вес.%.

В одной из форм исполнения настоящего изобретения на стадии (С) наносят от 1 до 50 г сажи, углеродных нанотрубок либо графена на кв. метр поверхности субстрата, в особенности текстиля.

В одной из форм исполнения настоящего изобретения после нанесения сажи или углеродных нанотрубок или в особенности графена можно провести термическую обработку. Условия термической обработки описаны выше.

По окончании осаждения другого металла и нанесения углерода в модификации сажи, углеродных нанотрубок или предпочтительно графена согласно изобретению получают металлизированный согласно изобретению субстрат, а в особенности металлизированный текстильный плоскостной материал согласно изобретению. Металлизированный согласно изобретению субстрат, а в особенности металлизированный текстильный плоскостной материал согласно изобретению можно один или несколько раз промыть, например, водой.

Для изготовления таких текстильных плоскостных материалов, которые следует применять, например, для изготовления электрообогреваемых автомобильных сидений, можно на концах закрепить электрокабели способом, известным как таковой, например припаять.

В особой форме исполнения настоящего изобретения после стадии (С) осуществляют по меньшей мере еще одну стадию, которую выбирают из вариантов

(D) нанесения слоя, ингибирующего коррозию, или

(Е) нанесения гибкого слоя,

причем слой, ингибирующий коррозию, может быть жестким или гибким.

В качестве примеров слоев, предназначенных для ингибирования коррозии, можно назвать слои из одного или нескольких из следующих материалов: воски, в особенности полиэтиленовые воски, лаки, например, на водной основе, 1,2,3-бензотриазол и соли, в особенности сульфаты и метосульфаты кватернизированных жирных аминов, например метосульфат лаурил/миристил-триметиламмония.

В качестве примеров гибких слоев следует назвать пленки, в особенности полимерные пленки, например, из сложных полиэфиров, поливинилхлорида, термопластического полиуретана (ТПУ) либо в особенности полиолефинов, как, например, полиэтилена или полипропилена, причем под полиэтиленом и полипропиленом также следует в каждом случае понимать сополимеры этилена либо, соответственно, пропилена.

В другой форме исполнения настоящего изобретения в качестве гибкого слоя наносят связывающий агент (b), который может быть идентичен нанесенному методом печати связывающему агенту (b) стадии (В) или отличаться от него.

В каждом случае нанесение можно осуществлять ламинированием, наклеиванием, сваркой, нанесением равномерного слоя с ракли, печатью, распылением или заливкой.

Если на стадии (Е) нанесли вяжущий агент, то после этого можно повторно провести термическую обработку.

Еще одним объектом настоящего изобретения являются металлизированные плоскостные материалы, в частности металлизированные текстильные плоскостные материалы, включающие в себя по меньшей мере один текстильный субстрат, по меньшей мере один слой другого металла, который нанесен узором, предпочтительно встречно-гребенчатым узором. по меньшей мере один слой, содержащий углерод в модификации сажи или предпочтительно графена.

Еще одним объектом настоящего изобретения являются металлизированные плоскостные материалы либо субстраты, а в частности металлизированные текстильные плоскостные материалы, получаемые по способу, описанному выше. Металлизированные плоскостные материалы согласно изобретению можно не только хорошо и целенаправленным образом изготавливать; можно, например, через вид наносимого печатью узора металлического порошка (а) и через количество осаждаемого другого металла целенаправленным образом влиять, например, на гибкость и электрическую проводимость. Металлизированные плоскостные материалы согласно изобретению можно также гибким образом применять, например, в приложениях для электропроводящих текстильных материалов.

В одной из форм исполнения настоящего изобретения удельное сопротивление металлизированных материалов согласно изобретению, запечатанных узором из линий или полос, после стадии (В) находится в пределах от 1 мОм/см2 до 1 МОм/см2 либо в пределах от 1 мкОм/см до 1 МОм/см, причем измерение проводят при комнатной температуре и вдоль соответствующих полос или линий.

В одной из форм исполнения настоящего изобретения металлизированные материалы согласно изобретению, запечатанные узором из линий или полос, включают в себя по меньшей мере два кабеля, закрепленных на соответствующих концах линий или полос известным как таковой образом, например, припаянных.

Еще одним объектом настоящего изобретения является применение металлизированных текстильных плоскостных материалов согласно изобретению, например, для изготовления обогреваемых текстильных материалов, в частности, автомобильных сидений с обогревом и ковров, обоев и одежды с обогревом.

Еще одним объектом настоящего изобретения является применение металлизированных текстильных плоскостных материалов согласно изобретению в качестве или для изготовления таких текстильных материалов, которые преобразуют электрический ток в тепло, далее - таких текстильных материалов, которые могут экранировать естественные или искусственные электрические поля, интегрированной в текстиль электроники и текстильных материалов с RFID. Под текстильными материалами с RFID подразумевают, например, текстильные материалы, которые способны идентифицировать радиочастоту, например, с помощью прибора, который называют транспондером или по-английски RFID tag. Таким приборам не требуется внутренний источник тока.

Примерами интегрированной в текстиль электроники являются интегрированные с текстилем датчики, транзисторы, чипы, СИД (светоизлучающие диоды, англ. light emitting diodes, LED's), модули солнечной электроники, солнечные батареи и элементы Пельтье. Так, интегрированные с текстилем датчики можно, например, использовать, чтобы отслеживать функции организма младенцев или пожилых людей. Также подходящие способы применения - это сигнальная одежда, как, например, сигнальные предупредительные жилеты.

Поэтому объектом настоящего изобретения являются способ изготовления обогреваемых текстильных материалов, например обогреваемых обоев, ковров и занавесов, обогреваемых автомобильных сидений и обогреваемых ковров, а также изготовления таких текстильных материалов, которые преобразуют электрический ток в тепло, также таких текстильных материалов, которые способны экранировать электрические поля, интегрированной в текстиль электроники и текстильных материалов с RFID с применением металлизированных текстильных плоскостных материалов согласно изобретению. Способы изготовления обогреваемых текстильных материалов, таких текстильных материалов, которые преобразуют электрический ток в тепло, а также таких текстильных материалов, которые способны экранировать электрические поля, интегрированной в текстиль электроники и текстильных материалов с RFID с применением металлизированных текстильных плоскостных материалов согласно изобретению можно реализовать, например, посредством конфекционирования (сборки или клейки) металлизированного текстильного плоскостного материала согласно изобретению.

Особенным объектом настоящего изобретения являются обогреваемые автомобильные сиденья, изготовленные с применением металлизированного текстиля согласно изобретению. Автомобильные сиденья с обогревом согласно изобретению нуждаются, например, в небольшом количестве электроэнергии, чтобы достичь приятной для сидящего температуры, и поэтому щадящим образом используют автомобильный аккумулятор, что особенно выгодно зимой. Кроме того, по способу согласно изобретению можно изготавливать обогреваемые автомобильные сиденья с гибким дизайном, что обеспечивает комфортное распределение тепла. Металлизированные текстильные материалы согласно изобретению даже после длительного использования характеризуются превосходными свойствами, например лишь небольшим количеством «горячих пятен».

Особенным объектом настоящего изобретения являются обои, ковры и занавесы, изготовленные с применением или состоящие из металлизированного текстиля согласно изобретению.

Еще один объект настоящего изобретения представляет собой водные композиции, содержащие графен,

(d) по меньшей мере один модификатор реологических свойств, выбранный из загустителей, и

(g) по меньшей мере один диспергатор,

и при необходимости по меньшей мере один связующий агент (b).

При этом модификатор реологических свойств и диспергатор такие, как описано выше.

В одной из форм исполнения настоящего изобретения диспергатор (g) в водной композиции согласно изобретению можно полностью или частично заменить одним или несколькими эмульгаторами (с).

В одной из форм исполнения настоящего изобретения водные композиции согласно изобретению содержат

в пределах 0,01-5 вес.%, предпочтительно 0,1-3,5 вес.%, особо предпочтительно 2-3 вес.% графена,

при необходимости в пределах 0,1-20 вес.%, предпочтительно 4-8 вес.% модификатора реологических свойств (d) и

при необходимости в пределах 0,1-10 вес.%, предпочтительно 1-6 вес.% диспергатора.

Приведено пояснение изобретения на основе рабочих примеров.

Рабочие примеры

Общие замечания:

Если специально не указано иное, то данные в процентах означают проценты по массе.

Данные в весовых частях сомономеров в связующих агентах в каждом случае даны в расчете на все твердое вещество.

Данные в граммах в случае дисперсий всегда приведены «как есть» (tel qu'el).

I. Изготовление печатных паст

I.1. Ингредиенты:

Металлический порошок (а.1): порошок карбонильного железа, d10 3 мкм, d50 4,5 мкм, d90 9 мкм, пассивированный микроскопически тонким слоем оксида железа.

Графен: длина нм, диаметр нм.

Связующий агент (b.1): водная дисперсия, рН 6,6, содержание твердых веществ 44,8 вес.%, статистического эмульсионного сополимеризата следующих компонентов:

1 вес. часть глицидилметакрилата, 1 вес. часть акриловой кислоты, 28,3 вес. части стирола, 59,7 вес. части н-бутилакрилата; 10 вес. частей 2-гидроксиэтилакрилата, средний (средневесовой) диаметр частиц 150 нм, определен на Coulter Counter, Tg: - 19°C, динамическая вязкость (23°С) 70 мПа·с.

Связующий агент (b.2):

водная дисперсия, рН 7,9, содержание твердых веществ 40%, полиуретана, состоящего из гексаметилендиизоцианата и сложного полиэфирдиола, и синтезированного поликонденсацией адипиновой кислоты, гексан-1,6-диола и неопентилгликоля (молярные доли 1:0,8: 0,2), гидроксильное число 55 мг КОН/g согласно DIN 53240, и натриевой соли 2'-аминоэтил-2-аминоэтансульфоновой кислоты, средний (средневесовой) диаметр частиц 100 нм, определен на Coulter Counter, Tg: - 47°C, динамическая вязкость (23°С) 45 мПа·с.

Добавки:

(е.1): Загуститель: статистический сополимер акриловой кислоты (92 вес.%), акриламида (7,6 вес.%), метиленбисакриламида, количественно нейтрализованного аммиаком (25 вес.% в воде), молекулярная масса Mw ок. 150000 г/моль, в эмульсии «вода в белом масле», содержание твердых веществ 27%.

(е.2): Загуститель: 51 вес.%-ный раствор продукта реакции гексаметилендиизоцианата с H-C18H37(OCH2CH2)15OH в смеси изопропанола и воды (объемное соотношение 2:3).

(е.3): Закрепитель (конденсат меламина с формальдегидом, этерифицирован этиленгликолем).

(f.1): Соединение 2,2',2”-нитрилотрис[этанола] с 4-[(2-этилгексил)амино]-4-оксоизокротоновой кислотой (1:1) (содержание (м/м): 30%), растворено в: 2,2',2”-нитрилотриэтаноле.

Диспергатор (g.1): Продукт конденсации нафталинсульфоновой кислоты и формальдегида, полностью нейтрализован NaOH.

I.2. Изготовление печатной пасты, содержащей металлический порошок (а)

Смешивают друг с другом следующие компоненты:

54 г воды

700 г металлического порошка (а.1)

125 г связующего агента (b.1):

10 г закрепителя (е.3)

20 г эмульгатора (с.1)

20 г загустителя (е.2)

20 г ингибитора коррозии (f.1)

На протяжении 20 минут перемешивали со скоростью 5000 об/мин (мешалка Ultra-Thurrax). Получили печатную пасту, динамическая вязкость которой, измеренная при 23°С ротационным вискозиметром по Haake, составила 80 дПа·с.

Получили печатную пасту на водной основе (А.1).

II. Изготовление композиции согласно изобретению, содержащей графен

В сосуде с мешалкой смешали:

100 г водной композиции с графеном, содержащей

3 г графена,

60 г связующего агента (b.2):

8 г загустителя (е.1)

2 г закрепителя (е.3)

еще 27 г связующего агента (b.3)

4,1 г диспергатора (g.1).

Получили композицию согласно изобретению.

III. Запечатывание текстиля, стадия (А), и термическая обработка

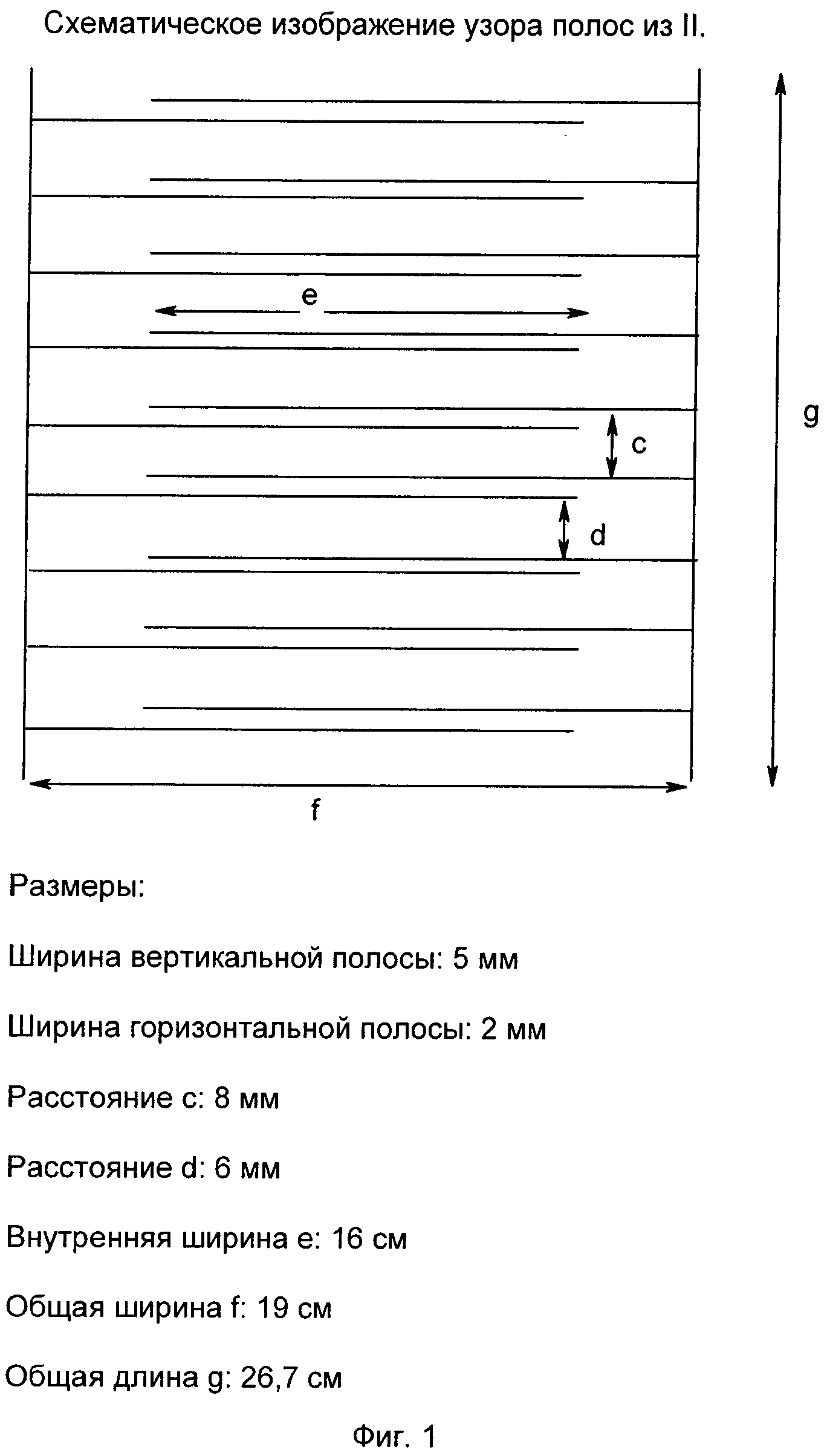

Печатную пасту со стадии I.2 нанесли на ткань из сложного полиэфира ситом, размер ячейки 80, полосами. Узор полос схематически представлен на Фиг.1.

Затем в течение 10 минут проводили сушку в сушильном шкафу при 100°С и закрепление в течение 5 минут при 150°С. Получили полиэфирную ткань, покрытую печатью и прошедшую термообработку.

IV. Осаждение другого металла, стадия (В), и нанесение дополнительного слоя, стадия (С)

IV.1. Осаждение меди без внешнего источника напряжения

Полиэфирную ткань, покрытую печатью и прошедшую термообработку, со стадии II в течение 30 минут обрабатывали (при комнатной температуре) в ванне следующего состава:

1,47 кг CuSO4·5H2O

382 г H2SO4

5,1 л дистиллированной воды

1,1 г NaCl

5 г алкил-O-(ЕО)10(РО)5-СН3 с 13-15 атомами углерода в алкильном остатке

(ЕО: СН2-СН2-O, РО: СН2-СН(СН3)-O)

Полиэфирную ткань вынимали, дважды промыли проточной водой и на протяжении 15 минут сушили при 90°С.

Получили металлизированную полиэфирную ткань PES-1.

IV.2. Нанесение слоя, содержащего графен

На металлизированную полиэфирную ткань PES-1 на печатном столе с помощью шаблона для трафаретной печати и ракеля сплошным слоем между проводящими дорожками либо по ним нанесли печатью композицию со стадии II.

Запечатанную таким образом ткань сушили 10 минут при 80°С, а затем закрепляли в течение 5 минут при 150°С.

Получили металлизированную ткань согласно изобретению, поверхность которой, запечатанная композицией согласно изобретению, которая содержит графен, нагревалась при приложении электрического напряжения, например, при 14,3 В примерно до 50°С. «Горячих пятен», однако, не наблюдали, имел место равномерный нагрев.

Реферат

Изобретение относится к металлизированным покрытиям. Способ изготовления металлизированной текстильной поверхности, отличающийся тем, что (А) наносят в виде узора или сплошного слоя рецептуру, которая в качестве компонента содержит, по меньшей мере, один металлический порошок (а), (В) осаждают на текстильную поверхность еще один металл, (С) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена. Также заявлены применение металлизированных поверхностей, текстильные материалы, изготовленные заявленным способом, металлизированный плоскостной материал и водная печатная композиция. Изобретение позволяет изготавливать металлизированные текстильные материалы и другие металлизированные субстраты, которые при длительной нагрузке не формируют «горячих пятен». 5 н. и 11 з.п. ф-лы, 1 ил.

Формула

(A) наносят в виде узора композицию, которая в качестве компонента содержит по меньшей мере один металлический порошок (a),

(B) осаждают на текстильную поверхность еще один металл,

(C) наносят еще один слой, который содержит углерод в модификации сажи, или углеродных нанотрубок, или графена.

(a) по меньшей мере один металлический порошок,

(b) по меньшей мере один связующий агент,

(c) по меньшей мере один эмульгатор,

(d) при необходимости, по меньшей мере один модификатор реологических свойств.

(D) нанесения слоя, ингибирующего коррозию, и

(E) нанесения гибкого слоя,

причем слой, ингибирующий коррозию, может быть гибким или жестким.

по меньшей мере один субстрат,

по меньшей мере один слой металла, который нанесен узором,

по меньшей мере один слой другого металла и

по меньшей мере один слой, содержащий углерод в модификации сажи, или углеродных нанотрубок, или графена.

(d) по меньшей мере один модификатор реологических свойств и

(g) по меньшей мере один продукт конденсации нафталинсульфокислоты с формальдегидом.

Комментарии