Способ и устройство для чистки фильтрационного материала газового фильтра - RU2417818C2

Код документа: RU2417818C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ПРЕДЛАГАЕМОЕ ИЗОБРЕТЕНИЕ

Предлагаемое изобретение относится к способу очистки фильтрационного материала газового фильтра, применяемому для очистки его фильтрационного материала любой формы, природы и размера, расположенного в одном из фильтровых сегментов, или же в наборе фильтровых сегментов, при этом обеспечивают поступление фильтруемого газа, загрязненного посторонними частицами, к этому фильтрационному материалу, являющемуся, например, тканью или другим пористым материалом, причем обеспечивают задержание упомянутых загрязняющих частиц этим фильтрационным материалом и выход из фильтра очищенного или практически очищенного газа, прошедшего сквозь фильтрационный материал. Кроме того, предлагаемое изобретение относится также к способу и устройству для закрытия одного или нескольких сегментов фильтра со стороны выходящего очищенного газа или со стороны входящего газа, загрязненного частицами.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

Известные технологии фильтрационного материала фильтров (особенно фильтров на основе тканого материала) работают как противоточные чистящие системы или как проточные импульсно-струйные чистящие системы. Противоточная технология довольно устаревшая, в то время как импульсно-струйная технология в настоящее время является наиболее распространенной.

В противоточной технологии обычно отделяют полную фильтровую камеру, имеющую 10-20% полной площади фильтрации. Затем чистящий газ, в качестве которого часто используют фильтруемый газ, взятый со стороны выхода очищенного газа, прошедшего сквозь фильтрационный материал фильтра, переносится посредством тягодутьевого устройства в отделенную фильтровую камеру для создания противотока сквозь фильтрационный материал. Эта технология требует дорогой и сложной конструкции фильтрационной системы (например, больших регуляторов тяги для входящего загрязненного газа и выходящего очищенного газа) и требует больше фильтрационного материала (для увеличения фильтрационной поверхности). Кроме того, площадь части фильтра, которая продолжает работать, должна быть увеличена по причине дополнительного противотока чистящего газа, который также подлежит очистке. Наконец, этот способ не очень эффективен и обеспечивает только низкую безопасность работы (способность гарантировать работоспособность во всем диапазоне изменения условий фильтрования). Однако есть и преимущество, заключающееся в том, что не требуется какого-либо дорогостоящего чистящего газа.

Импульсно-струйная технология очистки газа в настоящее время имеет наибольшее распространение. Это так называемая проточная технология очистки, при которой фильтровые сегменты, подлежащие очистке, не закрыты для нормального газового потока. Очистка достигается путем создания высоконапорного газового импульса, который вызывает ударную волну, заставляющую отфильтрованные частицы (фильтровую лепешку) вибрировать. Этот высоконапорный газовый импульс должен быть настолько силен, чтобы преодолевалось сцепление отфильтрованных частиц с фильтрационным материалом, обусловленное газовым потоком, продолжающим протекать сквозь фильтрационный материал; при этом эффективность вибраций не гарантирована. Недостатки этой технологии состоят в следующем: во-первых, требуется огромное количество сжатого чистящего газа; во-вторых, ударные волны вызывают сильные напряжения в фильтрационном материале, что приводит к сокращению срока его службы, и, в-третьих, в результате того, что газовый поток продолжает протекать сквозь фильтрационный материал, отфильтрованные частицы вдавливаются в него, что приводит к увеличению перепада давления на фильтрационном материале до двадцатикратного. Еще одним недостатком этой технологии является то, что при чистке фильтровой лепешки газовым потоком возникает поток тонких частиц, которые возвращаются на очищенный фильтровый сегмент или попадают на соседний фильтровый сегмент. Вышеуказанные недостатки снижают эффективность этой технологии и требуют низких значений отношения фильтруемый газ/фильтрационный материал (т.е. количество газового потока в единицу времени на единицу площади фильтрационного материала). При этом к достоинствам этой технологии можно отнести то, что не требуется отсечения фильтровых сегментов от газового потока и что нет необходимости в сложной системе труб для чистящего газа.

КРАТКОЕ ОПИСАНИЕ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

Первой целью предлагаемого изобретения является создание способа очистки фильтрационного материала газового фильтра, получившего название противоточно-импульсной технологии RfP (аббревиатура от Reverse flow Pulse - противоточно-импульсный). По сравнению с известными способами очистки фильтрационного материала газового фильтра противоточно-импульсная технология обеспечивает при работе газового фильтра более высокое отношение фильтруемый газ/фильтрационный материал. Кроме того, при применении способа по предлагаемому изобретению обеспечивается более низкое потребление сжатого чистящего газа и более низкие напряжения в фильтрационном материале, - при одновременном повышении эффективности газоочистки. Оборудование, необходимое для осуществления противоточно-импульсной технологии, является простым, эффективным и недорогим.

Второй целью предлагаемого изобретения является создание способа и устройства для закрытия одного или нескольких сегментов газового фильтра со стороны выходящего очищенного газа или со стороны входящего газа, загрязненного частицами, соответственно.

Способ очистки фильтрационного материала газового фильтра по предлагаемому изобретению включает следующие четыре стадии:

первая стадия: закрытие (отделение) одного или нескольких фильтровых сегментов от газового фильтра,

вторая стадия: обеспечение потока чистящего газа сквозь фильтрационный материал закрытого для нормального газового потока фильтрового сегмента (сегментов), при этом направление потока чистящего газа является обратным относительно нормального направления потока фильтруемого газа, загрязненного частицами,

третья стадия: обеспечение ударной волны посредством высоконапорного газового импульса или другими способами для получения очищающих вибраций фильтрационного материала,

четвертая стадия: прекращение потока чистящего газа, упомянутого при описании второй стадии.

Конкретнее, способ по предлагаемому изобретению предназначен для удаления с фильтрационного материала отделенных частиц посредством четырехстадийной процедуры. На первой стадии создают препятствие для прохождения газового потока сквозь фильтрационный материал путем перекрывания одного или более фильтровых сегментов. На второй стадии обеспечивают поступление низкоскоростного газового потока к закрытым для нормального газового потока фильтровым сегментам с целью вызвать протекание газа сквозь фильтрационный материал в направлении, обратном нормальному. На третьей стадии на весьма короткое время открывают импульсный клапан (в качестве которого может быть использован, например, диафрагменный клапан) с целью создания высоконапорного газового импульса для отделения частиц, которые не отделились от фильтрационного материала на второй стадии. На четвертой стадии поток чистящего газа (направление которого противоположно нормальному) перекрывают.

Преимущество предлагаемого изобретения состоит в том, что фильтрационный материал подвергается предварительной очистке на второй стадии способа с помощью дешевого чистящего газа, находящегося под низким давлением. При низкоскоростном протекании газа (в направлении, противоположном нормальному) сквозь фильтрационный материал удается избежать разрыва фильтровой лепешки (агломерированных частиц, приставших к фильтрационному материалу), и осуществляется деликатная очистка фильтрационного материала. На третьей стадии осуществляется завершающая очистка фильтрационного материала с помощью высоконапорного газового импульса благодаря стряхиванию или сдуванию остатков отфильтрованных частиц, чему способствует также продолжающееся протекание чистящего газа в направлении, противоположном нормальному. Таким образом, в предлагаемом изобретении технология очистки противотоком сочетается с технологией импульсно-струйной очистки, благодаря чему достигается окончательная и полная очистка фильтрационного материала газового фильтра.

Благодаря высокой эффективности противоточно-импульсной технологии фильтровая площадь может быть сокращена на 10-25% по сравнению с той, которая требуется при применении противоточных систем или импульсно-струйных систем, при этом давление сжатого газа и его потребление может быть уменьшено на 20-50%, или же перепад давления на фильтрационном материале может быть сокращен до 50%. Срок службы фильтрационного материала увеличивается на 200%. Предлагаемая технология обеспечивает самую высокую безопасность даже в меняющихся условиях работы и запыленности. Кроме того, предлагаемая технология является простой и дешевой.

КРАТКОЕ ОПИСАНИЕ ПРИЛАГАЕМЫХ ЧЕРТЕЖЕЙ

Дальнейшее описание предлагаемого изобретения будет проводиться со ссылками на прилагаемые чертежи.

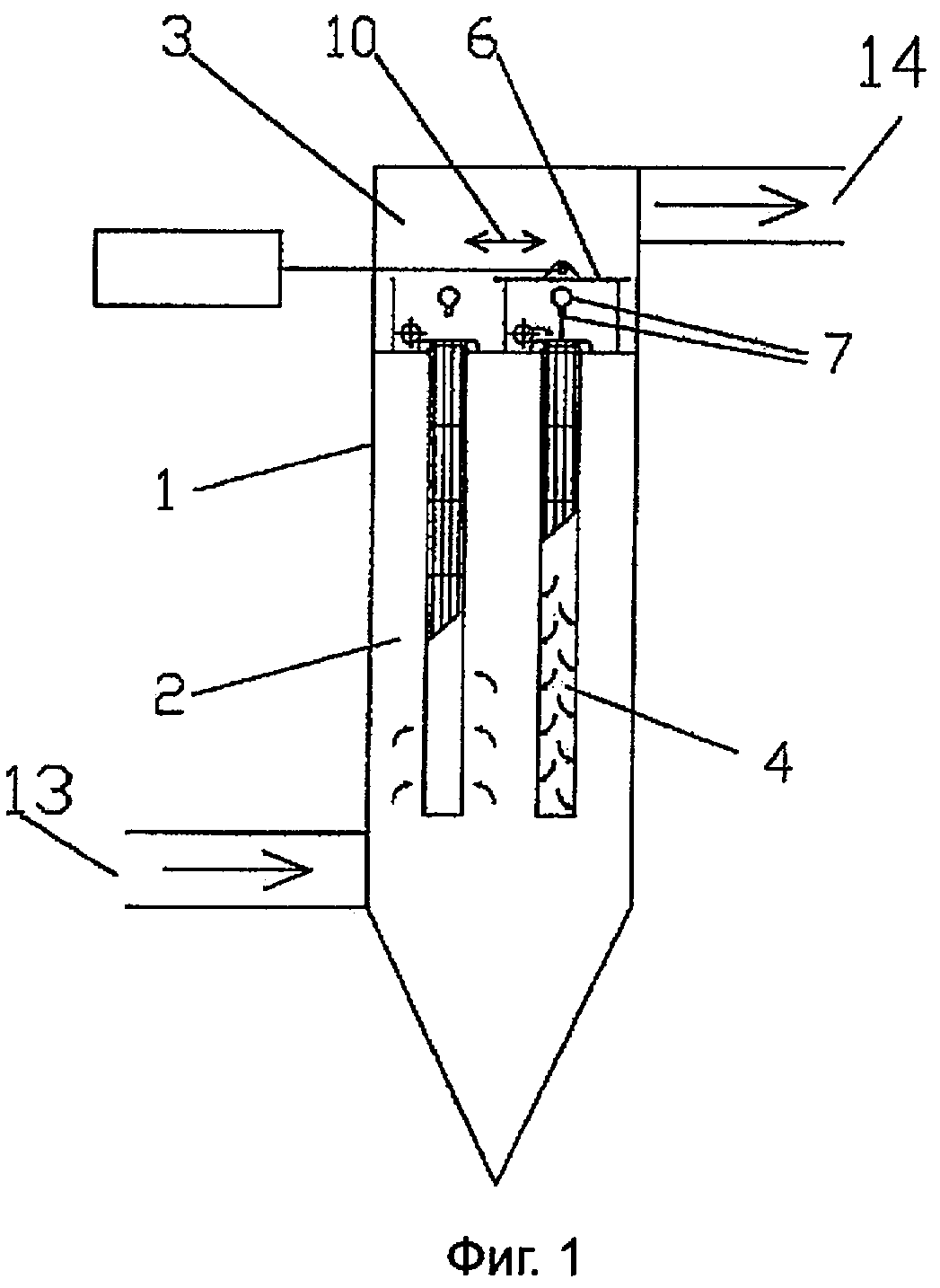

На фиг.1 эскизно изображена принципиальная структура фильтра с тканевым фильтрационным материалом по первому примеру осуществления предлагаемого изобретения.

На фиг.2 фильтр, изображенный на фиг.1, показан на виде слева.

На фиг.3 эскизно проиллюстрирована принципиальная структура фильтра с тканевым фильтрационным материалом по второму примеру осуществления предлагаемого изобретения.

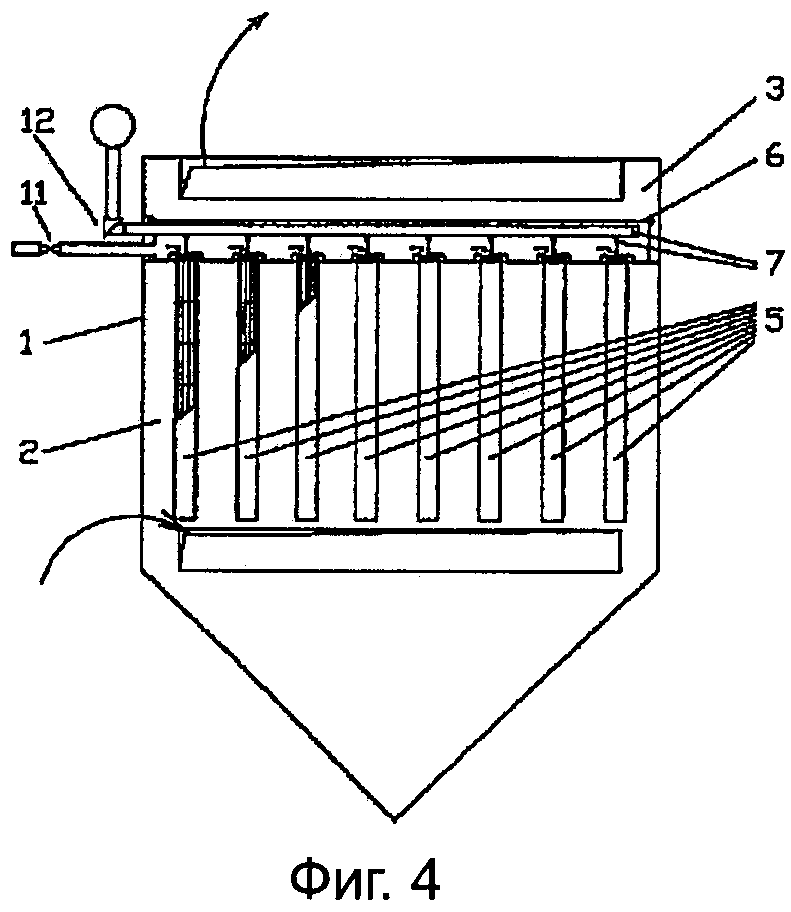

На фиг.4 фильтр, изображенный на фиг.3, показан на виде слева.

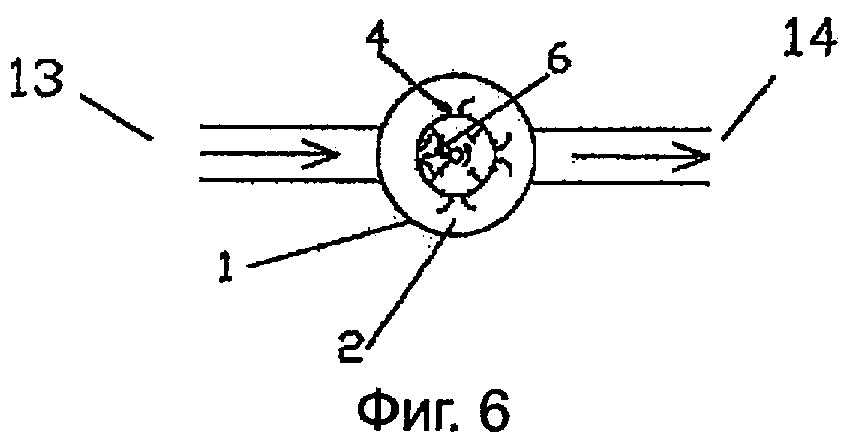

На фиг.5 эскизно проиллюстрирована принципиальная структура мембранного фильтра.

На фиг.6 фильтр, изображенный на фиг.5, показан на виде сверху.

На фиг.7 эскизно проиллюстрирована принципиальная структура рядного фильтра, состоящего из ряда растровых элементов.

На прилагаемых чертежах приведены следующие обозначения: 1 - корпус, 2 - сторона корпуса и фильтрационного материала газового фильтра, относящаяся к приему газа, загрязненного частицами, 3 - сторона корпуса и фильтрационного материала газового фильтра, относящаяся к выпуску очищенного газа, 4 - фильтровый сегмент, 5 - ряд фильтровых сегментов, 6 - передвижная пластина, 7, 8 - инжекционные трубки, 9 - ряды фильтровых сегментов, 10 - направление перемещения или поворота передвижной пластины, 11 - клапан чистящего газа, 12 - импульсный клапан (например, диафрагменный клапан), 13 - впускное отверстие для газа, загрязненного частицами, 14 - выходное отверстие для чистящего газа, 15 - растровый элемент, 16 - рядный фильтр.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДЛАГАЕМОГО ИЗОБРЕТЕНИЯ

Предлагаемое изобретение может найти применение для систем очистки фильтрационного материала газовых фильтров. Далее противоточно-импульсная технология по предлагаемому изобретению описывается на примерах осуществления системы очистки фильтрационного материала тканого газового фильтра (фиг.1-4) и системы очистки фильтрационного материала мембранного газового фильтра (фиг.5, фиг.6).

Каждая из систем очистки фильтрационного материала газового фильтра, проиллюстрированных на прилагаемых чертежах, включает корпус (1), имеющий сторону (2) корпуса и фильтрационного материала газового фильтра, относящуюся к приему газа, загрязненного частицами, и сторону (3) корпуса и фильтрационного материала газового фильтра, относящуюся к выпуску очищенного газа. Единственный фильтровый сегмент (4) либо ряд фильтровых сегментов (5) могут быть закрыты для нормального газового потока с помощью передвижной пластины (6), расположенной рядом с этим фильтровым сегментом (рядом сегментов), путем перекрывания инжекционной трубки (7) или будучи соединенной с инжекционной трубкой (8). Передвижная пластина (6) может быть также выполнена с возможностью перекрывания нескольких рядов (9) фильтровых сегментов (см. фиг.4).

На первой стадии процедуры очистки перемещением или поворотом (в направлении (10), показанном стрелкой) передвижной пластины (6) открывают один фильтровый сегмент, ряд или несколько рядов фильтровых сегментов, что немедленно приводит к уменьшению потери давления в фильтрационном материале фильтра, при этом одновременно обеспечивается медленное перекрывание другого фильтрового сегмента, другого ряда или несколько других рядов фильтровых сегментов.

На второй стадии открывают клапан (11) чистящего газа, что приводит к протеканию сквозь фильтрационный материал инверсного газового потока (т.е. в направлении, противоположном направлению протекания фильтруемого газа при нормальной работе фильтра) и удалению большей части частиц, приставших к фильтрационному материалу с образованием фильтровой лепешки.

На третьей стадии осуществляют завершающую очистку фильтрационного материала с помощью высоконапорного газового импульса (ударной волны), что обеспечивается открыванием, на очень короткое время, импульсного клапана (12) (в качестве которого может быть использован, например, диафрагменный клапан). Этот высоконапорный газовый импульс (ударная волна) передается через инжекционную трубку (7 или 8).

Четвертая стадия наступает через некоторое недолгое время (приблизительно 10 секунд), при этом клапан (11) чистящего газа закрывают, и система находится в дежурном режиме, в ожидании, пока управляющая система не уменьшит потерю давления в фильтрационном материале фильтра, начиная новый цикл очистки.

Противоточно-импульсная технология сочетает в себе преимущества обеих упоминавшихся выше известных технологий: противоточной и импульсно-струйной. При ее осуществлении один или несколько фильтровых сегментов отделяют от чистящей системы и подвергают предварительной очистке низкоскоростным инверсным газовым потоком. При такой деликатной очистке обеспечивается отпадение главной фильтровой лепешки большими кусками (в виде агломератов) без увеличения нагрузки на другие фильтровые сегменты. Кроме того, благодаря инверсному потоку частицы не возвращаются немедленно на фильтрационный материал, что имеет место в случае протекания газа в нормальном для работы фильтра направлении или, например, при действии статических сил. После этого противоточно-импульсной технологией предусматривается завершающая очистка фильтровых сегментов с помощью сверхкороткого высоконапорного газового импульса (ударной волны), поддерживаемого инверсным потоком чистящего газа. В результате сочетания инверсного потока чистящего газа и ударной волны обеспечивается высочайшая эффективность очистки и предотвращение вдавливания частиц в фильтрационный материал. Перепад давлений на входном и выходном концах фильтрационного материала всегда остается низким. Благодаря высокой чистящей эффективности противоточно-импульсной технологии обеспечивается возможность создания фильтровальных систем с высокими значениями отношения фильтруемый газ/фильтрационный материал.

По желанию, но не обязательно, чистящий газ, требуемый на второй стадии, может подогреваться.

По желанию, но не обязательно, в качестве чистящего газа, требуемого на второй стадии, может использоваться выходящий из фильтра очищенный газ, подводимый к закрытым для нормального газового потока фильтровым сегментам с помощью продувочного или эжекторного насоса.

По желанию, но не обязательно, несколько фильтровых сегментов или рядов фильтровых сегментов, расположенных по соседству, с целью обеспечения возможности очистки их одновременно или один за другим, могут быть выполнены перекрываемыми.

По желанию, но не обязательно, закрытые фильтровые сегменты или ряды фильтровых сегментов могут оставляться закрытыми до тех пор, пока по причине возросшего перепада давлений в фильтрующей системе не потребуется очередной цикл очистки фильтрационного материала.

По желанию, но не обязательно, в так называемом рядном фильтре (16) (см. фиг.7), состоящем из по меньшей мере двух растровых элементов (15) (растровый элемент (15) состоит из по меньшей мере двух рядов (9) фильтровых сегментов), или в фильтре, имеющем по меньшей мере два расположенных параллельно ряда растровых элементов, каждый растровый элемент может иметь отдельную газоочистную камеру, отделенную от газоочистного канала заслонкой, или же несколько растровых элементов могут иметь объединенную газоочистную камеру, отделенную заслонкой от других растровых элементов, или же может быть предусмотрена одна общая газоочистная камера для всех растровых элементов.

По желанию, но не обязательно, фильтровый сегмент может быть закрыт только на одной стороне фильтра (на стороне выходящего очищенного газа или на стороне входящего газа, загрязненного частицами).

Устройство, которое используется при закрытии одного или нескольких фильтровых сегментов на стороне выходящего очищенного газа или на стороне входящего газа, загрязненного частицами, имеет передвижную пластину (6) (которая может быть также крышкой или колпаком), которая расположена вблизи фильтрового сегмента и которой перекрыта инжекционная трубка (7), или которая соединена с инжекционной трубкой (8); по желанию, но не обязательно, один фильтровый сегмент (4) или ряд (5) фильтровых сегментов выполнен с возможностью выведения из работы в составе фильтра; по желанию, но не обязательно, передвижная пластина (6) (которая может быть также крышкой или колпаком) может быть выполнена с возможностью перекрывания нескольких рядов (9) фильтровых сегментов; по желанию, но не обязательно, несколько фильтровых сегментов могут быть выполнены с возможностью возвращения в работу в составе фильтра одновременно или один за другим, в зависимости от скорости изменения перепада давления на фильтрационном материале путем перемещения или поворота передвижной пластины (6), которая может быть также крышкой или колпаком.

Реферат

Изобретение предназначено для очистки фильтрационного материала газового фильтра. На первой стадии способа осуществляют закрытие одного или ряда фильтровых сегментов на стороне выходящего очищенного газа, на второй стадии обеспечивают низкоскоростной поток чистящего газа сквозь фильтрационный материал закрытого фильтрового сегмента (сегментов) с созданием инверсного газового потока сквозь фильтрационный материал, на третьей стадии для создания высоконапорного газового импульса (ударной волны) с целью отделения от фильтрационного материала загрязняющих частиц, которые не были удалены на второй стадии, на очень короткое время открывают импульсный клапан (в качестве которого может быть использован, например, диафрагменный клапан), на четвертой стадии прекращают подачу инверсного газового потока. Предлагаемое изобретение относится также к устройству для закрытия одного или нескольких фильтровых сегментов на стороне выходящего очищенного газа, с помощью передвижной пластины (крышки или колпака), расположенной вблизи фильтрового сегмента и перекрывающей инжекционную трубку или соединенной с инжекционной трубкой, а один фильтровый сегмент 4 или ряд 5 фильтровых сегментов выполнен с возможностью выведения из работы в составе фильтра. Технический результат: технология является простой и дешевой и обеспечивает высокую безопасность в меняющихся условиях работы и запыленности. 2 н. и 9 з.п. ф-лы, 7 ил.

Формула

первая стадия - закрытие одного или нескольких фильтровых сегментов от газового фильтра,

вторая стадия - обеспечение потока чистящего газа сквозь фильтрационный материал закрытого фильтрового сегмента или сегментов, при этом направление потока чистящего газа является обратным относительно нормального направления потока фильтруемого газа, загрязненного частицами,

третья стадия - обеспечение ударной волны посредством высоконапорного газового импульса,

четвертая стадия - прекращение потока чистящего газа, упомянутого при описании второй стадии.

Комментарии