Воздушные фильтры, содержащие полимерные сорбенты для химически активных газов - RU2704211C1

Код документа: RU2704211C1

Чертежи

Описание

Уровень техники

Во многих случаях требуется удаление из воздуха химически активных газов, таких как, например, кислотные газы.

Сущность изобретения

В кратком описании данного документа описаны воздушные фильтры, содержащие опорные конструкции фильтров, которые содержат частицы полимерного сорбента. Полимерный сорбент представляет собой продукт реакции исходного полимерного материала на основе дивинилбензола/малеинового ангидрида с азотсодержащим соединением. Эти и другие аспекты станут очевидны из последующего подробного описания. Однако ни в коем случае указанное краткое описание не следует рассматривать, как ограничивающее заявляемый объект изобретения, независимо от того, представлен указанный объект изобретения в формуле изобретения в первоначально поданной заявке или в измененной формуле изобретения, или представленной в ином виде при делопроизводстве.

Краткое описание чертежей

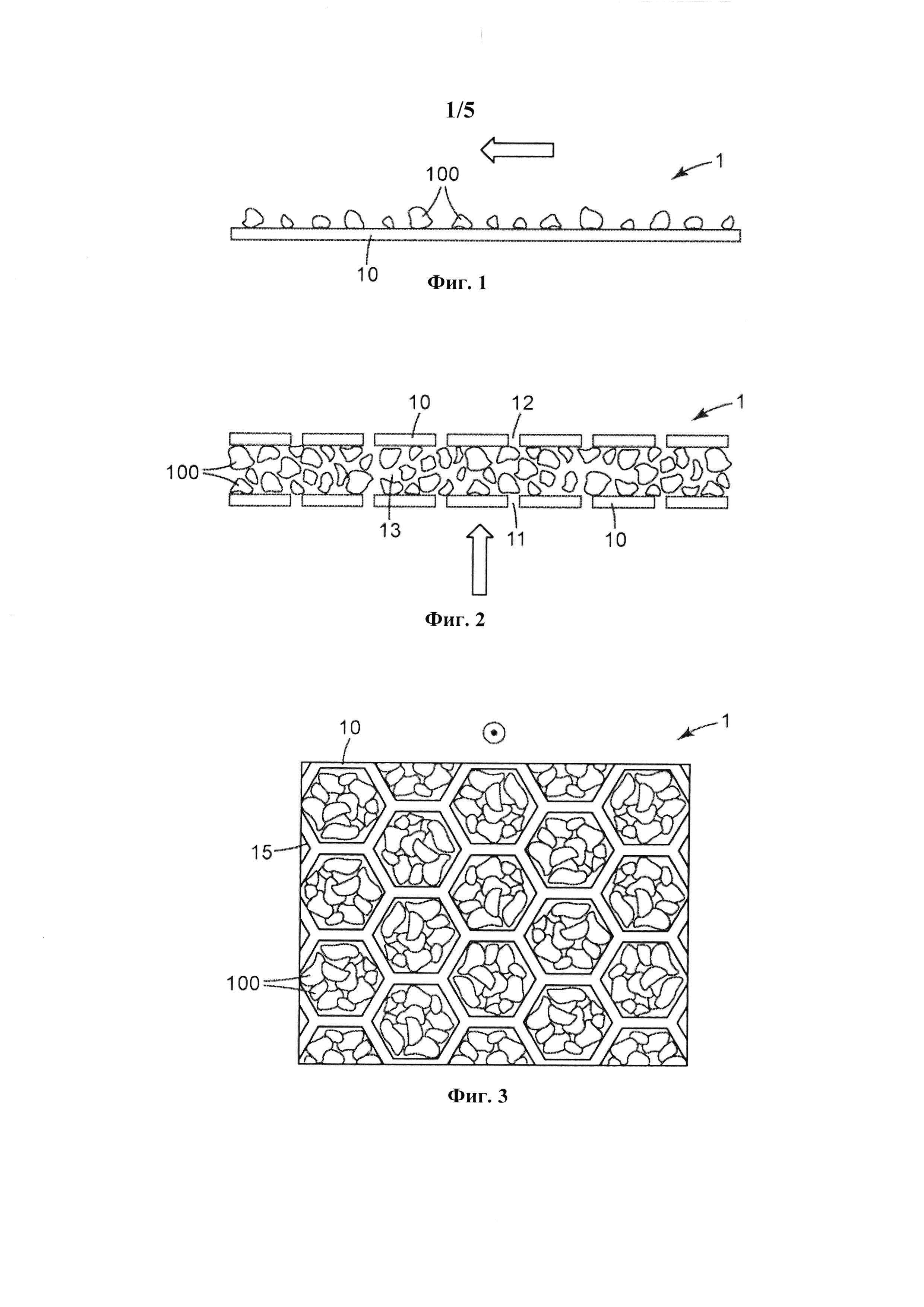

Фиг. 1 - часть приведенного в качестве примера воздушного фильтра, содержащего опорную конструкцию фильтра, которая содержит частицы сорбента, описанные в настоящем документе.

Фиг. 2 - часть другого приведенного в качестве примера воздушного фильтра.

Фиг. 3 - часть другого приведенного в качестве примера воздушного фильтра.

Фиг. 4 - часть другого приведенного в качестве примера воздушного фильтра.

Фиг. 5 - часть другого приведенного в качестве примера воздушного фильтра.

Фиг. 6 - приведенный в качестве примера респиратор, содержащий опорную конструкцию фильтра, которая содержит частицы сорбента, описанные в настоящем документе.

Фиг. 7 - другой приведенный в качестве примера респиратор.

Фиг. 8 - складчатый воздушный фильтр в рамке, содержащий опорную конструкцию фильтра, которая содержит частицы сорбента, описанные в настоящем документе.

Фиг. 9 - кривые проникновения SO2 в зависимости от срока службы для рабочих примеров и сравнительного примера.

Подробное описание изобретения

Глоссарий

Термин «воздушный фильтр» означает любое приспособление или устройство, в котором описанный в настоящем документе полимерный сорбент, поддерживаемый опорной конструкцией фильтра, приводится во взаимодействие с воздухом, например с потоком движущегося воздуха так, что из воздуха может быть удалено газообразное вещество. Термин «опорная конструкция фильтра» означает любую конструкцию, обладающую способностью к удержанию частиц сорбента и их приведению во взаимодействие, например, с потоком движущегося воздуха, однако, необязательно выполняющую какую-либо фильтрацию микроскопических частиц из движущегося воздуха. Термин «фильтрующий материал» означает опорную конструкцию фильтра, которая сама обладает способностью к фильтрации микроскопических частиц. «Микроскопическая» частица - это частица со средним диаметром (или, в случае несферических частиц, эквивалентным диаметром) менее 100 микрометров. «Тонкодисперсная» частица - это частица со средним диаметром или эквивалентным диаметром менее 10 микрометров.

Термины «полимерный сорбент» и «пористый полимерный сорбент» используются взаимозаменяемо для обозначения полимерного материала, являющегося пористым и обладающим способностью к сорбции газообразных веществ, таких как, химически активные газы. Пористые материалы, такие как полимерные сорбенты, можно охарактеризовать, например, на основе размера их пор. Термин «микропоры» относится к порам, имеющим диаметр менее 2 нанометров. Термин «мезопоры» относится к порам, имеющим диаметр в диапазоне 2-50 нанометров. Термин «макропоры» относится к порам, имеющим диаметр более 50 нанометров.

Термин «химически активный газ» относится к кислотному газу, предшественнику кислотного газа или к обоим этим газам.

Термин «кислотный газ» относится к газу или парам, содержащим соединение кислотного типа. Во многих воплощениях кислотный газ содержит атом галогена, атом азота или атом серы. Примеры кислотных газов включают фтороводород, бромоводород, хлороводород, серную кислоту, сернистую кислоту, сероводород, азотную кислоту и азотистую кислоту.

Термин «предшественник кислотного газа» относится к газу или парам, содержащим соединение, вступающее в реакцию с водой с образованием кислотного соединения. Во многих воплощениях предшественник кислотного газа содержит атом галогена, атом азота или атом серы. Примеры предшественников кислотных газов включают фтор, бром, хлор, диоксид серы и диоксид азота.

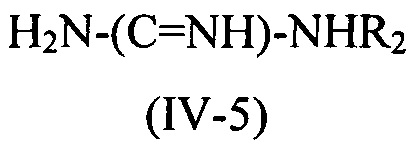

Термин «первичная аминогруппа» относится к аминогруппе -NH2.

Термин «вторичная аминогруппа» относится к аминогруппе формулы -NHR8, где R8 - алкил. Подходящие алкильные группы обычно содержат 1-20 атомов углерода, 1-10 атомов углерода, 1-6 атомов углерода или 1-4 атомов углерода.

Термин «третичная аминогруппа» относится к аминогруппе формулы -NR8R8, где каждый R8 представляет собой алкил. Подходящие алкильные группы обычно содержат 1-20 атомов углерода, 1-10 атомов углерода, 1-6 атомов углерода или 1-4 атомов углерода.

Термин «выше по потоку» применим к обстоятельствам, в которых фильтр подвергается действию движущегося воздуха, и относится к направлению, с которого движущийся воздух встречается с фильтром; термин «ниже по потоку» относится к направлению, в котором фильтрованный воздух выходит из фильтра.

Термин «сетное полотно» относится к опорной конструкции фильтра, которая состоит из относительно небольшого количества (пяти или менее, во многих случаях одного) слоев твердого материала, например элементарных нитей.

Термин «волокнистое полотно» относится к опорной конструкции фильтра, состоящей из множества (например, более пяти) слоев волокон.

Термин «мелтблаун» относится к волокнам (и получаемым из них волокнистым полотнам), формуемым путем экструдирования потоков расплавленного полимера в сходящиеся высокоскоростные потоки воздуха, вводимые посредством воздуходувных отверстий, расположенных в непосредственной близости от отверстий для экструдирования. Специалистам ясно, что волокна и полотна мелтблаун будут обладать характеристическими признаками и чертами (например, различиями в ориентации молекул материала, составляющего волокна, выявляемые посредством, например, таких оптических свойств, как двойное лучепреломление, характеристик плавления и т.д.), при помощи которых эти волокна и полотна можно идентифицировать и отличить от полотен других типов.

В настоящем документе описан воздушный фильтр 1, показанный в обобщенном представлении на фиг. 1. Воздушный фильтр 1 может представлять собой любое приспособление или устройство, в котором описанные в настоящем документе частицы 100 полимерного сорбента подвергаются действию воздуха, например потока движущегося воздуха (с общим направлением потока воздуха, указанным фигурной стрелкой в приведенном в качестве примера воплощении на фиг. 1 и других фигурах), при этом одно или более газообразных веществ, например химически активный газ, такой как кислотный газ, могут быть удалены из воздуха.

Воздушный фильтр и опорная конструкция фильтра

Воздушный фильтр 1 содержит по меньшей мере одну опорную конструкцию 10 фильтра. Опорная конструкция 10 фильтра может иметь любую конструкцию, которая поддерживает частицы 100 сорбента так, что они подвергаются действию воздуха, и, в то же время, удерживает частицы сорбента так, что при движении воздуха частицы сорбента не перемещаются движущимся воздухом. Когда воздух движется, он может встречаться с отдельными частицами сорбента, находясь в ламинарном или турбулентном течении, или может переходить между режимами течения, например, при прохождении сквозь совокупность частиц сорбента. В воплощениях одного общего типа опорная конструкция 10 фильтра может принимать форму основы, на которой обеспечены (например, прикреплены к ее основной поверхности) частицы 100 сорбента, и сквозь которую может проходить движущийся поток воздуха, как в обобщенном представлении показано на фиг. 1. В некоторых воплощениях данного типа опорная конструкция 10 фильтра может удерживать частицы 100 сорбента, например, за счет прикрепления частиц сорбента к опорной конструкции фильтра (например, скрепления с ней посредством адгезива). В воплощениях другого общего типа опорная конструкция 10 фильтра может удерживать частицы 100 сорбента, например, за счет механического удержания частиц сорбента в опорной конструкции фильтра, как в обобщенном представлении показано на фиг. 2. (Иначе говоря, в таких воплощениях частицы сорбента необязательно могут быть прикреплены к опорной конструкции фильтра, однако опорная конструкция фильтра может физически блокировать перемещение частиц сорбента и их удаление из опорной конструкции фильтра.) В некоторых воплощениях может быть задействована комбинация механического удержания и прикрепления частиц сорбента к опорной конструкции фильтра (например, скрепления с ней).

В некоторых воплощениях воздушный фильтр 1 может представлять собой опорную конструкцию 10 фильтра (например, может состоять в сущности из нее), содержащую частицы 100 сорбента (например, отдельный фрагмент такой опорной конструкции фильтра может быть установлен, например, в комнатном воздухоочистителе). В других воплощениях воздушный фильтр 1 может содержать (в дополнение к по меньшей мере одной опорной конструкции 10 фильтра) другие слои, необходимые для какого-либо назначения, и/или может дополнительно содержать какие-либо другие вспомогательные компоненты, такие как, например, рамка по периметру, один или более усиливающих или стабилизирующих элементов, один или более фрагментов корпуса и т.д. Различные конкретные приведенные в качестве примера воплощения и компоновки более подробно обсуждены далее в настоящем документе.

Как отмечено в отношении фиг. 1, в некоторых воплощениях опорная конструкция фильтра может принимать форму основы (которая может являться как воздухонепроницаемой, так и воздухопроницаемой), на основной поверхности которой расположены, например прикреплены к ней, частицы 100 сорбента. Воздушные фильтры этого типа могут содержать, например, плоскую основу, несущую частицы сорбента, прикрепленные к ее основной поверхности; полую трубку с частицами сорбента, прикрепленными к ее внутренней поверхности; или массив проточных каналов, полученных посредством многослойных или составных микроструктурированных основ (например, относящихся к общему типу, описанному в патенте США №7955570, Insley), в котором частицы сорбента прикреплены к внутренним поверхностям проточных каналов; и т.д. В некоторых воплощениях частицы 100 сорбента могут быть получены по меньшей мере в сущности в виде монослоя на поверхности основы (например, как показано на фиг. 1) за исключением случайного наложения слоев, которое может происходить статистически, например, в каком-либо процессе нанесения слоя в промышленном масштабе.

Обратимся к фиг. 2, на которой термин «опорная конструкция фильтра» в широком смысле охватывает любой контейнер, выполненный с возможностью удержания в нем частиц 100 сорбента и содержащий по меньшей мере одно впускное отверстие 11 для воздуха для впуска воздуха во внутреннюю часть 13 контейнера и по меньшей мере одно выпускное отверстие 12 для воздуха, позволяющее обработанному воздуху покидать контейнер. Указанные опорные конструкции данного общего типа включают хорошо известные фильтрующие картриджи, в которых частицы 100 сорбента удерживаются в корпусе картриджа, выполненном, например, из одной или более деталей корпуса, полученных инжекционным формованием. В таких фильтрующих картриджах может быть обеспечено одно впускное отверстие и/или выпускное отверстие для воздуха; или в корпусе фильтрующего картриджа может быть обеспечено множество сквозных отверстий для совместного обеспечения впуска или выпуска воздуха. Такие сквозные отверстия могут иметь размер, подходящий для предотвращения прохождения через них частиц сорбента; и/или, в некоторых воплощениях, для обеспечения удержания частиц сорбента в корпусе картриджа может быть обеспечен воздухопроницаемый защитный слой (например, сито или сетка). В некоторых воплощениях опорная конструкция фильтра может являться непроницаемой для воздуха (например, может не содержать сквозные отверстия) в тех местоположениях опорной конструкции, которые находятся вблизи частиц сорбента (например, которые их содержат и удерживают), как в конструкции, представленной на фиг. 1. В других воплощениях опорная конструкция фильтра может являться проницаемой для воздуха (например, может содержать одно или более сквозных отверстий) в тех местоположениях опорной конструкции, которые находятся вблизи частиц сорбента, как в конструкции, представленной на фиг. 2. В некоторых воплощениях опорная конструкция фильтра в форме контейнера (например, фильтрующего картриджа) может состоять, например, из одной или более частей корпуса, полученных инжекционным формованием и скомпонованных друг с другом, которые являются непроницаемыми для воздуха везде за исключением впускного (впускных) и выпускного (выпускных) отверстий для воздуха. Такие части корпуса могут быть для удобства выполнены из термопластичных или термореактивных полимеров, или сополимеров, выбранных из полиамидов, полистиролов, полимеров ABS, полиолефинов и т.д. Указанные контейнеры могут также содержать такие вспомогательные компоненты, как, например, одна или более упругих прокладок, защелки, брызговики, соединители (например, по мере надобности, для соединения картриджа, например, со средством индивидуальной защиты органов дыхания) и т.п.

Следует подчеркнуть, что опорная конструкция 10 фильтра, имеющая форму контейнера (как, например, на фиг. 2), необязательно должна принимать форму жесткого картриджа, выполненного из частей, полученных инжекционным формованием. Напротив, в некоторых воплощениях указанный контейнер может, например, принимать форму двух пропускающих воздух «стенок», по меньшей мере одна из которых выполнена из относительно гибкого материала (например, из такой пористой основы, как волокнистое полотно, перфорированная или микроперфорированная гибкая полимерная пленка, и т.д.), причем частицы сорбента находятся между этими двумя стенками. Такой контейнер (который по-прежнему может в целом называться фильтрующим «картриджем») может принимать форму, например, пакета или пакетика-саше. В некоторых воплощениях опорная конструкция 10 фильтра (например, в форме контейнера) может быть выполнена так (например, может содержать по меньшей мере одну часть одной стенки, являющуюся оптически прозрачной), что можно наблюдать изменение цвета полимерного сорбента (например, сорбента, содержащего кислотно-основный индикаторный краситель, что более подробно обсуждено ниже в настоящем документе) либо посредством визуальной оценки человеком, либо при опросе при помощи датчика.

Термин «опорная конструкция фильтра» также в широком смысле охватывает любой пористый, воздухопроницаемый материал, на котором или в котором расположены частицы 100 сорбента. (Под пористым, воздухопроницаемым материалом подразумевается материал, содержащий внутренние поры, взаимосвязанные так, что они пропускают воздух сквозь материал, в отличие, например, от пенопласта с закрытыми порами.) Такие материалы могут представлять собой, например, вспененные материалы с открытыми порами любого типа; или такой материал может представлять собой микропористую мембрану, например мембрану с обращенной фазой, трековую мембрану (например, относящуюся к типу, пример которого представлен различными продуктами, доступными от Whatman под торговым обозначением NUCLEPORE); или расширенную при растягивании мембрану (например, относящуюся к типу, пример которого представлен различными продуктами, доступными от W.L Gore and Associates под торговым обозначением GORE-TEX и от Celgard corporation под торговым обозначением CELGARD.) Следует понимать, что опорные конструкции 10 фильтра данного общего типа не ограничиваются использованием, например, парами для ограничения пространства между ними, как описано выше. Независимо от конкретного способа применения, такая опорная конструкция 10 фильтра в некоторых воплощениях может принимать форму листового материала, имеющего основную плоскость и обладающего толщиной менее чем приблизительно 8, 5, 3 или 1 мм, который выполнен с возможностью пропускания сквозь него потока воздуха по меньшей мере в направлении, по меньшей мере в целом перпендикулярном основной плоскости листового материала.

Из приведенного выше обсуждения ясно, что опорная конструкция фильтра, описанная в настоящем документе, охватывает любой материал или компоновку в любой форме или геометрической форме (либо состоящего, например, из одного объекта, такого как непористая основа, воздухопроницаемое сетное полотно, или пористый пенопласт, либо выполненного из скомпонованной комбинации частей, совместно образующих фильтрующий картридж), которая может приводить частицы сорбента во взаимодействие с воздухом, например с потоком движущегося воздуха. В некоторых воплощениях опорная конструкция фильтра может быть выполнена так, что движущийся воздух может течь, например, по меньшей мере в целом параллельно основной поверхности опорной конструкции, содержащей частицы сорбента (например, как в компоновке, представленной на фиг. 1). В некоторых воплощениях движущийся воздух может течь по меньшей мере в целом перпендикулярно основной поверхности опорной конструкции (например, как в компоновке, представленной на фиг. 2). В некоторых воплощениях движущийся воздух может течь в направлениях, являющихся промежуточными между указанными двумя предельными случаями. В некоторых воплощениях течение воздуха в обоих направлениях и/или в направлениях, промежуточных между указанными двумя предельными случаями, может происходить, например, в различных частях воздушного фильтра.

В воплощениях общего типа, приведенного в качестве примера на фиг. 3, воздушный фильтр 1 может содержать опорную конструкцию 10 фильтра, имеющую форму «сот» 15. Специалистам известно, что соты являются проточной опорной конструкцией, содержащей множество макроскопических сквозных отверстий, пропускающих поток воздуха через них, причем отверстия отделены друг от друга перегородками (стенками) сотовой конструкции. (Несмотря на то, что здесь для удобства используется термин «соты», специалистам ясно, что данная конструкция может иметь любую геометрию (например, с отверстиями, которые являются квадратными, треугольными, круглыми и т.д.) и может иметь до некоторой степени неправильную форму вместо строгого ограничения правильной шестиугольной геометрией, показанной в приведенной в качестве примера конструкции, представленной на фиг. 3). Во многих случаях такие соты могут содержать сквозные отверстия с довольно большим диаметром или эквивалентным диаметром (например, 10-15 мм), в отличие от вышеописанных многослойных микроструктурированных основ, которые во многих случаях могут содержать проточные каналы с диаметром или эквивалентным диаметром, например, лишь несколько мм или менее. Стенки сот могут быть выполнены из любого подходящего материала, например из формованной или экструдированной пластмассы, гофрированного или негофрированного картона, металла и т.д.

В некоторых воплощениях частицы сорбента могут быть прикреплены к внутренним стенкам, ограничивающим отверстия сот. Однако в некоторых воплощениях может быть удобно частично или по меньшей мере в сущности заполнить отверстия сот частицами сорбента (в степени, допускаемой характеристиками упаковки, в зависимости, например, от среднего размера, распределения по размерам и формы частиц сорбента), как на фиг. 3. В этом случае соты могут быть снабжены воздухопроницаемыми основами выше и ниже по потоку (например, подходящими сетками или ситами), позволяющими потоку воздуха входить и выходить из сквозных отверстий сот, а также удерживающими частицы сорбента в сквозных отверстиях сот. (Направление течения воздуха в приведенных в качестве примера сотах, представленных на фиг. 3, происходит из плоскости, что указано стрелкой, представленной точкой и окружностью.) В некоторых воплощениях частицы сорбента могут быть упакованы в отверстиях неплотно, например так, что эти частицы обладают некоторой способностью к перемещению или смещению. В других воплощениях, например с целью сведения к минимуму смещения или оседания частиц в отверстиях, частицы сорбента могут быть скреплены друг с другом (например, с использованием адгезива, связующего, активируемого при нагревании, и т.д., в количествах, достаточных для скрепления частиц друг с другом в местах контакта, но не в количествах, которые могли бы недопустимым образом скрывать частицы, влияя на их способность к улавливанию газообразных веществ). Иначе говоря, в некоторых воплощениях (необязательно ограниченных использованием в сотах) частицы 100 сорбента могут быть обеспечены в форме монолитного воздухопроницаемого блока (любых требуемых размера и формы), полученного совокупно путем агрегации частиц, скрепленных друг с другом, а не обеспеченных в виде отдельных частиц. Приведенные в качестве примера способы изготовления таких монолитных конструкций (которые, еще раз, могут иметь любые подходящие размер и форму для включения в любой требуемый воздушный фильтр, например, для вмещения в такой контейнер, как, например, картридж или фильтрующая коробка, или для образования слоя, например, респиратора) обсуждены, например, в патенте США №5033465 (Braun). Способы скрепления частиц сорбента друг с другом для изготовления, в частности, конструкции, являющейся по меньшей мере полугибкой (и, таким образом, обладающей способностью особенно хорошо подходить для использования, например, в гибкой респираторной маске) обсуждены, например, в патенте США №6391429 (Senkus).

Специалистам ясно, что необязательно имеется жесткая линия раздела между некоторыми из вышеупомянутых воплощений (например, между частицами сорбента, обеспеченными в полых трубках, в сравнении с таковыми, обеспеченными в каналах, ограниченных многослойной микроструктурированной основой, и в сравнении с таковыми, обеспеченными в отверстиях сот). Все указанные конструкции и компоновки, а также их комбинации охватываются общей концепцией воздушного фильтра, содержащего одну или более опорных конструкций фильтра, описанных в настоящем документе. В частности следует отметить, что в некоторых воплощениях воздушный фильтр 1, описанный в настоящем документе, может содержать частицы сорбента, которыми частично заполнена или по меньшей мере в сущности заполнена внутренняя часть любого подходящего контейнера (имеющего любую геометрическую форму и выполненного из любого материала, например жесткого или по меньшей мере полугибкого) с образованием, например, фильтрующего слоя. В некоторых воплощениях указанный контейнер может принимать форму полой трубки, например трубки, подобной индикаторной трубке газоанализатора, во многих случаях называемой трубкой Дрегера.

В некоторых воплощениях опорная конструкция 10 фильтра может содержать тонкий листовой материал с множеством сквозных отверстий 22, пропускающих поток воздуха через них, как показано в приведенном в качестве примера обобщенном представлении на фиг. 4. В различных воплощениях опорная конструкция 10 фильтра может принимать форму любого подходящего сетного полотна, сетки, сита, холста, тканого или трикотажного материала, материала мелтспан, микроперфорированной пленки и т.д. Термин «сетное полотно» будет использоваться в настоящем документе для удобства при описании любого материала, состоящего из относительно небольшого (пяти или менее; во многих случаях одного слоя, как на фиг. 4) количества слоев элементарных нитей (или, в целом, слоев твердого материала между сквозными отверстиями). Во многих случаях такие элементарные нити (или твердые части листового материала опорной конструкции фильтра, например микроперфорированной пленки) имеют относительно большой размер (например, 0,1, 0,2, 0,5 мм или более) в диаметре или эквивалентный ему размер. Указанное сетное полотно может состоять из любого подходящего материала, например из органического полимера, неорганического материала (например, стекла или керамики), металла или металлического сплава.

В таких воплощениях течение воздуха может происходить главным образом через сквозные отверстия 22 между твердыми частями 21 (например, элементарными нитями) сетного полотна так, что поток воздуха является ориентированным по меньшей мере в целом перпендикулярно опорной конструкции; однако при необходимости поток воздуха может проходить по меньшей мере в целом параллельно сетному полотну. В случае в целом перпендикулярного течения воздуха, проходящего через сетное полотно, может быть удобно, чтобы частицы сорбента были размещены на расположенной выше по потоку стороне 23 сетного полотна (как на фиг. 4). Однако при необходимости частицы сорбента могут быть размещены на расположенной ниже по потоку стороне 24 сетного полотна. В частных воплощениях частицы сорбента могут быть расположены на обеих сторонах сетного полотна. В некоторых воплощениях сетное полотно (или, в общем, любая достаточно воздухопроницаемая основа), содержащее частицы сорбента, может использоваться «в открытую», как в приведенных в качестве примеров воплощениях, представленных на фиг. 1 и 4. В других воплощениях, для содействия удержанию частиц сорбента на месте, поверх частиц сорбента быть расположен вторичный удерживающий слой (например, второй слой сетного полотна или слой волокнистого полотна, микропористая мембрана и т.п.), являющийся достаточно воздухопроницаемым. (Иначе говоря, частицы сорбента могут находиться между сетным полотном и вторичным удерживающим слоем.)

Во многих воплощениях частицы 100 сорбента могут быть скреплены, например скреплены адгезивом, с твердым материалом (например, с элементарными нитями) сетного полотна, например при помощи адгезива 28, контактного адгезива, плавкого адгезива, эпоксидного адгезива и т.п., обеспеченным на по меньшей мере основной поверхности одной стороны сетного полотна. Каждая из частиц сорбента может быть скреплена, например, с одной элементарной нитью или может быть скреплена с множеством элементарных нитей. При необходимости средний диаметр элементарных нитей и средний размер сквозных отверстий между элементарными нитями может быть выбран с учетом среднего размера частиц сорбента. В различных воплощениях указанные сетные полотна могут обладать средним диаметром элементарных нитей в диапазоне от, например, 0,2 мм до приблизительно 2,0 мм. В различных воплощениях отверстия сетного полотна могут иметь размер в диапазоне от, например, приблизительно 0,5 мм в наименьшем размере до приблизительно 5 мм в наибольшем размере и могут быть выбраны с учетом размера частиц сорбента. В качестве конкретного примера, вполне подходящей для использования с сорбентом, обладающим размером частиц в диапазоне 8×20 меш, может являться сетное полотно с отверстиями в диапазоне приблизительно 1-2 мм. Приводимые в качестве примера сетные полотна, которые могут являться подходящими для использования описанным в настоящем документе способом, включают различные продукты, доступные от Delstar Technologies; например продукты, доступные под торговыми обозначениями KX215P, R0412-10PR, RB0404-10P, N02014-90PP, RB0404-28P, N03011-90РР и TK16-SBSH.

В частных воплощениях подходящий контактный адгезив 28 может быть обеспечен на основной поверхности сетного полотна (иначе говоря, контактный адгезив может быть обеспечен на поверхностях элементарных нитей, которые совместно образуют указанную основную поверхность сетного полотна). Это можно осуществить, например, путем нанесения покрытия из предшественника контактного адгезива на сетное полотно, а затем преобразования этого предшественника в контактный адгезив. Предшественник может представлять собой, например, раствор в органическом растворителе (растворителях), эмульсию, плавкую композицию и т.д. Указанный предшественник можно преобразовать, например, путем высушивания с целью удаления растворителя и/или воды, путем охлаждения с целью отверждения плавкой композиции и т.д. Нанесение и преобразование следует осуществлять таким образом, чтобы избежать недопустимого заполнения или закупоривания сквозных отверстий сетного полотна (в противном случае поток воздуха не пройдет через сетное полотно при обычном использовании фильтра).

Ясно, что в некоторых воплощениях частицы, нанесенные на сетное полотно, могут быть прикреплены к сетному полотну главным образом за счет, например, скрепления посредством адгезива (а не посредством, например, механического зацепления). В некоторых воплощениях частицы сорбента могут присутствовать на опорной конструкции фильтра по меньшей мере в сущности в форме монослоя. В других воплощениях частицы сорбента могут присутствовать в множестве слоев (изготовленных, например, путем скрепления посредством адгезива первого слоя частиц сорбента с основной поверхностью сетного полотна, нанесения дополнительного адгезива поверх первого слоя частиц сорбента, нанесения дополнительных частиц сорбента и повторения данного процесса с целью наращивания совокупности частиц сорбента любой требуемой глубины).

В некоторых воплощениях опорная конструкция 10 фильтра может содержать листовой материал, состоящий из множества волокон, во многих случаях переплетенных друг с другом и во многих случаях присутствующих во множестве «слоев» (например, более пяти слоев), как показано в приведенном в качестве примера воплощении на фиг. 5. в настоящем документе, для удобства при описании любого подобного материала, будет использоваться термин «волокнистое полотно». Разумеется, ясно, что по причине случайной природы многих таких волокнистых полотен, волокна необязательно должны присутствовать и во многих случаях не присутствуют в отдельных слоях (например, в слоях, которые можно отслоить друг от друга); однако это со всей очевидностью ясно, если при пересечении толщины (глубины) такого полотна от его первой основной поверхности 43 до его второй основной поверхности 44 встречается пять или более отдельных волокон или отрезков волокон (как на фиг. 5). Под используемое в настоящем документе определение волокнистого полотна подпадает любой материал, обладающий указанным расположением волокон.

Указанные волокна во многих случаях могут иметь относительно небольшой размер (например, менее 100, 80, 60, 40, 20, 10, 5 или 2 мкм) в диаметре или его эквиваленте. Разумеется, могут быть использованы смеси волокон с разными диаметрами. Указанное волокнистое полотно может относиться к любому подходящему типу полотна, например к нетканому полотну, в котором волокна расположены относительно случайным образом (например, за исключением тех частных объемов выравнивания волокон, которые могут возникать, например, в кардочесанных полотнах и при способах осаждения волокон некоторых типов). В качестве альтернативы, указанное волокнистое полотно может состоять из трикотажного или тканого полотна, в котором волокна обеспечены в достаточном количестве слоев. Обычно воздух течет сквозь полотно, проходя через промежутки между множеством волокон полотна; во многих случаях указанный поток воздуха ориентирован по меньшей мере в целом перпендикулярно основной плоскости волокнистого полотна, как на фиг. 5. Однако при необходимости течение воздуха может происходить по меньшей мере в целом параллельно основной плоскости волокнистого полотна. Волокна такого волокнистого полотна могут быть любым подходящим образом скреплены друг с другом (для того чтобы полотно обладало механической целостностью, достаточной для обработки и манипуляций). Способы указанного скрепления могут быть выбраны из водоструйного скрепления, иглопробивания, каландрирования и т.п. В некоторых воплощениях волокна могут быть скреплены друг с другом автогенно, что означает скрепление волокон при повышенной температуре, получаемой в печи, или при помощи так называемой установки для микросварки по воздуху без применения давления при непосредственном контакте, как, например, при точечной сварке или каландрировании. В частных воплощениях волокна могут быть скреплены с использованием способов автогенного скрепления, относящихся к общему типу, описанному в патенте США №7947142 (Fox) (в котором поток нагретого воздуха проходит сквозь совокупность волокон с последующим принудительным быстрым охлаждением. Или же для скрепления волокон друг с другом с образованием готового полотна может быть добавлено, а затем активировано (например, при помощи нагрева) одно или более связующих. Любая такая операция скрепления (выполненного главным образом механически путем переплетения волокон или с использованием скрепления волокон припаиванием и/или путем использования добавочного связующего) может дополнительно служить связыванию частиц сорбента в полотне или на полотне, как описано ниже.

В некоторых воплощениях частицы сорбента могут быть нанесены главным образом или исключительно на основную поверхность (например, на расположенную выше по потоку основную поверхность) волокнистого полотна способом, некоторым образом аналогичным расположению частиц на сетном полотне, представленном на фиг. 4. В некоторых воплощениях по меньшей мере некоторые частицы сорбента могут по меньшей мере частично проникать внутрь волокнистого полотна. (Это отличается от ситуации с сетным полотном, образованным, например, монослоем элементарных нитей, как на фиг. 4, в случае которого опорная конструкция обладает небольшой или не обладает «внутренней частью», в которую могли бы проникать частицы сорбента.) В некоторых таких воплощениях частицы сорбента могут быть обнаружены главным образом в области волокнистого полотна вблизи основной поверхности, на или в которой нанесены эти частицы сорбента. Во многих воплощениях, однако, может потребоваться обеспечение широкого распространения частиц 100 сорбента по всей толщине волокнистого полотна (как представлено в приведенном в качестве примера воплощении на фиг. 5), в отличие, например, от нанесения частиц на поверхность так, что они либо остаются на поверхности, либо проникают лишь на небольшое расстояние внутрь волокнистого полотна. Подходящие способы образования волокнистых полотен с частицами сорбента, широко распространенными (например, случайным образом) по всей внутренней части полотна, обсуждены в настоящем документе ниже.

В частных воплощениях опорная конструкция фильтра из волокнистого полотна может представлять собой нетканое полотно. По определению, термин «нетканые волокнистые полотна» не охватывает тканые или трикотажные полотна, или микроперфорированные пленки. Такое полотно может быть изготовлено любым подходящим способом, который может относиться к любому подходящему типу. Например, такое нетканое полотно может представлять собой: кардочесанное полотно; полотно, полученное влажным холстоформованием (изготовленное, например, при помощи процесса производства бумаги); полотно, полученное сухим холстоформованием, изготовленное, например, при помощи такого традиционного суховоздушного холстоформования, как процесс Рандо-Веббера, или изготовленное при помощи такого специализированного процесса, как процесс укладки под действием тяготения, описанный в патенте США №8834759 (Lalouch); или полотно мелтспан (например, полотно спанбонд, полотно спанлейс и т.д.). (Следует понимать, что в зависимости, например, от глубины укладки волокон некоторые полотна спанбонд или полотна спанлейс можно квалифицировать как сетные, а не волокнистые полотна.) В частных воплощениях нетканое полотно может представлять собой полотно мелтблаун, процесс получения которого и получаемое в результате полотно хорошо известны специалистам. Может быть использована любая комбинация слоев указанных различных материалов (включая комбинации со слоями, не представляющими собой нетканые полотна). Волокна могут быть выполнены из любого подходящего материала, например термопластичные органические волокна (такие как, например, полиолефиновые волокна, целлюлозные волокна, полиэфирные волокна, нейлоновые волокна и т.д.), неорганические волокна (такие как, например, стекловолокно или керамические волокна), металлические волокна и т.д.

Частицы сорбента могут быть любым подходящим способом обеспечены на и/или в пористом материале, например в таком волокнистом полотне, как нетканое полотно, с образованием описанной в настоящем документе опорной конструкции воздушного фильтра. В некоторых воплощениях частицы сорбента могут быть нанесены на уже существующее или в уже существующее волокнистое полотно. Например, в некоторых воплощениях нетканое полотно может содержать один или более связующих компонентов, таких как скрепляемые волокна и/или неволокнистое связующее (неволокнистое связующее может принимать форму, например, частиц, эмульсии или латекса и т.д.). Полотно может быть нагрето до некоторой температуры с целью размягчения и активации указанного связующего компонента (компонентов), а затем на основную поверхность нетканого полотна для скреплений с ней могут быть нанесены частицы сорбента. Ясно, что многие указанные процессы могут предпочтительно приводить к присутствию частиц сорбента на или вблизи основной поверхности нетканого полотна, на которую были нанесены частицы сорбента. При необходимости такой процесс может быть повторен многократно, причем последовательные слои скрепляются друг с другом с образованием многослойного продукта, содержащего внутри себя частицы сорбента.

В других воплощениях частицы сорбента могут быть введены в нетканое полотно в ходе процесса изготовления полотна. Например, если нетканое полотно изготовлено при помощи технологии мелтблаун, может быть удобно вводить частицы сорбента в текущий поток волокон в начальной стадии (термин «волокна в начальной стадии» относится к расплавленным потокам, которые начали или не начали отверждаться с образованием волокон, или закончили отверждаться с образованием волокон). Общие способы выполнения таких операций описаны в опубликованной заявке на патент США №20120272829 (Fox), которая включена в настоящий документ посредством ссылки. Волокна в начальной стадии могут быть осаждены (например, на временную сборную поверхность или на вторичное полотно, остающееся частью опорной конструкции фильтра) в условиях, при которых волокна в начальной стадии по меньшей мере частично являются в некоторой степени клейкими (скрепляемыми). Такие компоновки могут обеспечивать скрепление (например, скрепление припаиванием) по меньшей мере некоторых из волокон нетканого полотна мелтблаун с частицами сорбента. Таким образом, полотно мелтблаун, содержащее внутри частицы сорбента, может быть изготовлено за одну операцию.

Разумеется, также можно использовать и другие способы введения частиц сорбента в смесь волокон перед сбором волокон в виде полотна. Например, частицы сорбента могут быть смешаны с волокнами, вводимыми в ходе процесса образования волокна (например, в ходе вышеупомянутого процесса образования волокна при помощи укладки под действием тяготения) с образованием собранной массы волокон, содержащей внутри частицы сорбента. Такой подход может включать добавление связующего (в форме либо волокон, либо таких неволокнистых связующих, как частицы, эмульсия и т.д.) к вводимым материалам так, чтобы собранную массу волокон можно было нагреть для связывания волокон друг с другом с целью образования полотна и/или для скрепления частиц сорбента в полотне. Какие бы подходы ни были использованы, первичный механизм, по которому частицы сорбента скрепляются внутри волокнистого полотна или на нем, может являться таким же или отличающимся от механизма связывания, используемого для связывания волокон друг с другом с образованием полотна.

Что в особенности касается волокнистого полотна мелтблаун, для образования указанных волокон может быть использовано множество образующих волокна полимерных материалов. По меньшей мере некоторые волокна могут быть выполнены из материала, обладающего достаточными скрепляющими (адгезивными) свойствами в условиях, используемых при изготовлении нетканого полотна (например, при технологии мелтблаун). Примеры включают термопластмассы, такие как полиуретановые эластомерные материалы, полибутиленовые эластомерные материалы, полиэфирные эластомерные материалы, эластомерный материал из простого полиэфирного блок-сополиамида, эластомерные материалы на основе полиолефинов (например, материалы, доступные под торговым обозначением VERSIFY от Dow), и эластомерные стирольные блочные сополимеры (например, сополимеры, доступные под торговыми обозначениями KRATON от Kraton Polymers, Хьюстон, Техас). Также могут быть использованы многокомпонентные волокна (например, волокна с конфигурацией «сердцевина/оболочка», расщепляемые или двухкомпонентные волокна с конфигурацией «бок о бок» и т.н. волокна с конфигурацией в виде «островков»), в которых по меньшей мере одна открытая поверхность волокон (например, часть оболочки волокна с конфигурацией «сердцевина/оболочка») обладает достаточными адгезивными свойствами.

В некоторых воплощениях волокнами, обладающими способностью к скреплению с частицами 100 сорбента, могут являться только волокна, присутствующие в полотне мелтблаун. В других воплощениях могут присутствовать другие волокна (например, волокна, не принимающие в сколько-нибудь значительной мере участие в скреплении частиц сорбента), например, до тех пор, пока имеется достаточно скрепляемых волокон. В различных воплощениях скрепляемые волокна могут содержать по меньшей мере приблизительно 2 весовых процента, по меньшей мере приблизительно 4 весовых процента и по меньшей мере приблизительно 6 весовых процентов нетканого полотна мелтблаун. В других воплощениях скрепляемые волокна могут содержать не более приблизительно 20 весовых процентов, не более приблизительно 17 весовых процентов и не более приблизительно 15 весовых процентов нетканого полотна мелтблаун. Какие-либо нескрепляемые волокна, присутствующие в полотне, могут относиться к любому подходящему типу и иметь любой подходящий состав; например, может быть использовано как любое из хорошо известных полиолефиновых волокон (например, полипропиленовых, полиэтиленовых и т.п.), так и любое из хорошо известных полиэфирных волокон. По меньшей мере в некоторых воплощениях нетканое полотно в сущности не содержит какое-либо добавочное связующее любого вида. Т.е. в этих случаях в сущности все связывание частиц сорбента (для их удержания в нетканом волокне мелтблаун) выполняется скрепляемыми волокнами. Данные воплощения, таким образом, исключают присутствие связующего в таких формах, как частицы или порошки, такие жидкости, как латексы, эмульсии, суспензии или растворы, и т.д.

Следует понимать, что приведенное выше обсуждение касалось способов, в которых скрепление волокон с частицами сорбента используется по меньшей мере для удержания частиц в нетканом полотне. Также удержанию частиц сорбента в нетканом полотне может способствовать физическое зацепление частиц сорбента в волокнах. В некоторых воплощениях на одну или более основных поверхностей нетканого полотна может быть нанесен (например, скреплен с ними) вторичный воздухопроницаемый слой для сведения к минимуму вероятности перемещения из них каких-либо частиц сорбента. Фактически, в некоторых воплощениях может являться удобным осаждение волокон в начальной стадии, которые в будущем образуют нетканое полотно мелтблаун (наряду с частицами сорбента, которые присоединяются к потоку волокон в начальной стадии), на основную поверхность вторичного полотна (например, на холст или наружное покрытие) для скрепления полотна мелтблаун с вторичным полотном в процессе изготовления полотна мелтблаун.

В некоторых воплощениях воздушный фильтр 1 может содержать по меньшей мере один фильтрующий материал 40. Фильтрующий материал представляет собой опорную конструкцию 10 фильтра, обладающую способностью к удержанию частиц 100 сорбента и подверганию их действию воздуха; помимо этого фильтрующий материал представляет собой частный тип опорной конструкции фильтра, обладающей способностью к фильтрации значительных количеств микроскопических частиц (т.е. частиц со средним диаметром 100 микрометров или менее) из движущегося воздуха. Фильтрующий материал 40 может содержать любой материал, обладающий способностью к обеспечению воздухопроницаемой сетчатой конструкции, в которую или на которую могут быть введены частицы сорбента с целью приведения частиц сорбента во взаимодействие с потоком воздуха, движущимся через эту воздухопроницаемую сетчатую конструкцию, и дополнительно обладающую собственной способностью к фильтрации микроскопических частиц. Такой фильтрующий материал может представлять собой, например, нетканое полотно, представляющее собой полотно мелтблаун и/или заряженное полотно.

Как было отмечено, фильтрующий материал обладает способностью к улавливанию значительного количества микроскопических частиц (с диаметром 100 мкм или менее). В конкретных воплощениях фильтрующий материал может обладать способностью к улавливанию значительного количества тонкодисперсных частиц с размером в диапазоне, например, 10 мкм или менее, или даже в диапазоне 2,5 мкм или менее. В частных воплощениях фильтрующий материал может обладать способностью к выполнению фильтрации НЕРА. Ясно, что использование электретных (заряженных) материалов, описываемых ниже, может существенно усилить способность к выполнению, например, фильтрации тонкодисперсных частиц или фильтрации НЕРА. В различных воплощениях фильтрующий материал 40 может обладать процентной долей проникновения (определяемой в настоящем документе с использованием диоктилфталата в качестве контрольного материала и испытываемой с использованием способов, описанных в патенте США №7947142 (Fox)) менее приблизительно 80, 70, 60, 50, 40, 30, 20, 10 или 5. Параметры и характеристики всех процессов (например, скрепления волокон, зарядки, образования складок и т.п.), в целом описанные в настоящем документе в отношении опорных конструкций фильтров, в частности применимы к фильтрующему материалу.

В некоторых воплощениях нетканое полотно (например, нетканое полотно мелтблаун) для использования в качестве опорной конструкции фильтра (или, в частности, в качестве фильтрующего материала) может содержать электростатически заряженные волокна. Зарядка таких волокон может осуществляться любым подходящим способом, например, путем сообщения электрического заряда нетканому полотну с использованием воды, как описано в патенте США №5496507 (Angadjivand), или как описано в опубликованной заявке на патент США №2009/0293279 (Sebastian). Нетканые электретные полотна также могут быть получены при помощи обработки коронным разрядом, как описано в патенте США №4588537 (Klaase), или с использованием механических подходов для сообщения электрического заряда волокнам, как описано в патенте США №4798850 (Brown). Может быть использована любая комбинация указанных подходов. Волокна могут быть заряжены перед формованием в нетканое полотно или после формования нетканого полотна. (В любом случае, любую такую зарядку удобно выполнять перед образованием складок материала для фильтрации воздуха, если он должен являться складчатым.) В случае, когда воздушный фильтр должен содержать слой для фильтрации частиц, т.е. слой, отличающийся от опорной конструкции 10 фильтра (как описано ниже), указанный слой для фильтрации частиц может быть при необходимости заряжен, например, при помощи вышеописанных подходов.

Если опорная конструкция фильтра (как отдельная, так и являющаяся частью многослойной упорядоченной структуры) должна являться складчатой, образование складок и разнесение складок может быть выполнено с использованием любой подходящей методики, включая методики, описанные в патенте США №4798575 (Siversson), патенте США №4976677 (Siversson), и патенте США №5389175 (Wenz). Процедуры образования складок, которые также могут быть применимы, описаны, например, в патенте США №7235115 (Duffy). (Следует понимать, однако, что по меньшей мере в некоторых воплощениях использования образования складок при помощи рилевки следует избегать, поскольку процесс рилевки может служить для дробления по меньшей мере некоторых частиц сорбента.) В различных воплощениях опорная конструкция складчатого воздушного фильтра содержит от приблизительно 0,5 до приблизительно 5 складок на 2,5 сантиметров. Конкретнее, расстояние между складками может составлять, например, от приблизительно 6, 8, 10 или 12 мм до приблизительно 50, 40, 30, 20 или 15 мм. В различных воплощениях высота складки может составлять, например, от приблизительно 15, 20, 25 или 30 мм до приблизительно 100, 80, 60 или 40 мм.

Воздушный фильтр 1 может содержать опорную конструкцию 10 фильтра (которая, по определению, содержит по меньшей мере некоторые частицы 100 полимерного сорбента), состоящую из одного слоя; или в воздушном фильтре 1 может присутствовать множество слоев опорной конструкции 10 фильтра (например, каждый слой которой содержит по меньшей мере некоторое количество частиц 100 полимерного сорбента). В частности если опорная конструкция (конструкции) 10 фильтра сама по себе не является фильтрующим материалом, описанным в настоящем документе, воздушный фильтр 1 может содержать (в дополнение к по меньшей мере одному слою 10 опорной конструкции фильтра) один или более слоев для фильтрации частиц (например, обладающих способностью к фильтрации микроскопических частиц, тонкодисперсных частиц и/или фильтрации НЕРА), которые не содержат частицы 100 полимерного сорбента. Такой слой для фильтрации частиц может при необходимости являться электростатически заряженным и в различных воплощениях может обладать процентной долей проникновения менее приблизительно 80, 70, 60, 50, 40, 30, 20, 10 или 5. (Термин «частица» в широком смысле охватывает, например, аэрозоли, пыль, туман, пары, дым, плесень, бактерии, споры, пыльцу и т.д.) В частных воплощениях указанный слой для фильтрации частиц может представлять собой нетканое полотно спанбонд с высокой упругостью, например, относящееся к типу, описанному в патенте США №8240484 (Fox), имеющее коэффициент заполнения от приблизительно 8% до приблизительно 4% и состоящее из волокон мелтспан, в сущности не содержащих извитые волокна, волокна, формованные через щель, и двухкомпонентные волокна.

Независимо от присутствия каких-либо слоев для фильтрации частиц, воздушный фильтр 1 может содержать (в дополнение к по меньшей мере одному слою 10 опорной конструкции фильтра и любым опциональным слоям для фильтрации частиц) один или более вторичных слоев (например, холстов, сетных полотен, покрытий и т.д.), например, служащих в качестве покровного слоя, предварительного фильтра грубой очистки, несущего слоя, слоя, контактирующего с кожей, для обеспечения механической опоры или жесткости и т.д. То есть, в целом, вне зависимости от конкретного типа, конфигурация или конструкция слоя 10 опорной конструкции фильтра, такого как слой опорной конструкции фильтра, может быть обеспечена в виде одного слоя многослойной воздухопроницаемой конструкции (стопки), которая может совокупно обеспечивать воздушный фильтр 1. Разумеется, любая такая многослойная стопа, как описано в настоящем документе, может являться складчатой, заключенной в рамку и т.д.

Описанные в настоящем документе частицы сорбента (например, диспергированные в нетканом волокнистом полотне, расположенные на поверхности основы, заполняющие отверстие (отверстия), например, с образованием фильтрующего слоя, и т.д.) могут использоваться в комбинации с какими-либо частицами вторичного сорбента, выполненными с возможностью улавливания какого-либо требуемого компонента, присутствующего в воздухе (например, вредного газа/паров). В некоторых воплощениях указанные частицы вторичного сорбента могут присутствовать в отдельном слое, находящемся, например, выше по потоку или ниже по потоку относительно частиц 100 полимерного сорбента. В других воплощениях частицы 100 сорбента и частица (частицы) любого необходимого вторичного сорбента могут быть смешаны друг с другом. Частицы вторичного сорбента (используемые как в отдельном слое, так и в виде совокупной смеси с частицами 100 полимерного сорбента) могут быть выбраны, например, из активированного угля, оксида алюминия и оксидов других металлов, глины, гопкалита, ионообменных смол, молекулярных сит и цеолитов, оксида кремния, бикарбоната натрия и т.д., включая комбинации любых из этих материалов. В частных воплощениях частицы вторичного сорбента (например, активированного угля) могут представлять собой частицы пропитанного сорбента, подходящим образом пропитанные, например, солью или другим соединением какого-либо необходимого металла. Различные частицы (в том числе пропитанные частицы), которые могут являться подходящими в качестве частиц вторичного сорбента, подробно описаны в опубликованной заявке на патент США №2015/0306536 (Billingsley), с этой целью включенной в настоящий документ посредством ссылки. Может быть использована любая комбинация указанных частиц.

В некоторых воплощениях воздушный фильтр 1, содержащий частицы 100 сорбента, описанные в настоящем документе, может быть использован в комбинации с вторичным воздушным фильтром, обеспеченным отдельно от воздушного фильтра 1. В некоторых воплощениях воздушный фильтр 1 и вторичный воздушный фильтр могут быть установлены по отдельности в разные зоны устройства для обработки воздуха. (Например, как воздушный фильтр 1, так и вторичный воздушный фильтр могут представлять собой воздушный фильтр в рамке, и каждый из них может отдельно вставляться, например, в комнатный воздухоочиститель.) Альтернативно, воздушный фильтр 1 и вторичный воздушный фильтр могут быть скомпонованы друг с другом (например, прикреплены друг к другу) перед установкой, например, в устройство для обработки воздуха. Воздушный фильтр 1 может размещаться, например, выше или ниже по потоку относительно вторичного воздушного фильтра (если воздушный фильтр 1 находится выше по потоку, он может служить, например, в качестве предварительного фильтра для вторичного фильтра). В некоторых приведенных в качестве примера воплощениях вторичный воздушный фильтр может быть выполнен с возможностью улавливания тонкодисперсных частиц и может обладать процентной долей проникновения, например, менее приблизительно 80, 70, 60, 50, 40, 30, 20, 10 или 5.

Опорная конструкция 10 фильтра, содержащая частицы 100 сорбента, описанные в настоящем документе, может использоваться в воздушном фильтре 1 любого вида, выполненном для любого подходящего конечного применения. В качестве конкретного примера, опорная конструкция 10 фильтра может найти применение, например, в воздушном фильтре, представляющем собой или являющемся частью средства индивидуальной защиты органов дыхания. Уже было отмечено, что опорная конструкция 10 фильтра может принимать форму фильтрующего картриджа, который может быть соединен по потоку с корпусом маски для получения средства индивидуальной защиты органов дыхания (например, фильтрующий картридж является одноразовым, и корпус маски представляет собой деталь, которой придана форма для подгонки к лицу пользователя и удержания, а сменный фильтрующий картридж прикрепляют к ней в надлежащее время). В других воплощениях опорная конструкция 10 фильтра может быть встроена в респираторную маску 60 с «фильтрующей лицевой частью». В продуктах этого общего типа корпус маски может сам обеспечивать функцию фильтрации. То есть, в отличие от респираторов, в которых используются корпуса маски в сочетании с прикрепляемыми фильтрующими картриджами и т.п., респираторы в виде фильтрующей лицевой маски рассчитаны на наличие фильтрующего слоя (слоев), присутствующих на большей части или в сущности на всем корпусе маски, и, таким образом, отсутствует потребность в установке или замене фильтрующего картриджа. (То есть в респираторе в виде фильтрующей лицевой маски функцию фильтрации выполняет сам корпус маски, не полагаясь на один или более прикрепленных к нему картриджей.) Респираторы 60 в виде фильтрующей лицевой маски во многих случаях действуют в одной из двух конфигураций: формованной (например, с приданной в целом чашеобразной формой для подгонки к лицу пользователя), как показано в приведенном в качестве примера представлении на фиг. 6, и плоской в сложенном виде, которая может поставляться в плоском или почти плоском состоянии, а затем может быть развернута и растянута для подгонки к лицу пользователя, как показано в приведенном в качестве примера представлении на фиг. 7.

Такая респираторная маска 60 (как плоский в сложенном виде складной респиратор, так и формованный респиратор) может содержать любые необходимые вспомогательные слои (например, один или более покровных слоев, слоев жесткости, слоев предварительных фильтров и т.п.) и компоненты (например, один или более выпускных клапанов, крепежные ленты или пояса, части, закрывающие нос, и т.д.). При использовании в плоской в сложенном виде складной респираторной маске опорная конструкция 10 фильтра во многих случаях может принимать форму относительно гибкого слоя (например, с одной или более предпочтительными линиями 63 сгиба, обеспеченными для того чтобы сделать материал легче складываемым). Если опорная конструкция 10 фильтра подлежит использованию в формованной респираторной маске (т.е. не рассчитанной на то, чтобы являться складной), опорная конструкция 10 фильтра может представлять собой, например, в некотором роде полужесткий материал (однако следует принять во внимание, что, поскольку во многих формованных, чашеобразных респираторных масках большая часть жесткости может обеспечиваться слоем жесткости, отдельным от фильтрующего слоя (слоев), строго не требуется, чтобы опорная конструкция 10 для использования в таком продукте являлась жесткой или даже полужесткой).

Ясно, что вышеописанные применения попадают главным образом в первую категорию т.н. респираторов «с отрицательным давлением», т.е. продуктов, в которых движущей силой для движения воздуха является дыхание пользователя, а не обеспеченный отдельно вентилятор с приводом. Такие респираторы с отрицательным давлением во многих случаях выполнены как, например, респираторы в виде лицевой маски, респираторы в виде лицевой полумаски и другие средства индивидуальной защиты органов дыхания (аварийные средства индивидуальной защиты органов дыхания, противодымные средства индивидуальной защиты органов дыхания и т.п.). Все такие продукты в рамках данного документа охватываются термином «респиратор с отрицательным давлением», и опорная конструкция 10 фильтра может быть использована в любом таком продукте.

В других воплощениях опорная конструкция 10 фильтра может быть использована в респираторе, в котором движущей силой для движущегося воздуха является вентилятор или воздуходувка с приводом. Такие продукты могут содержать, например, воздухоочистительный респиратор с принудительной подачей воздуха (powered air purifying respirator, PAPR). В таких продуктах опорная конструкция 10 фильтра (и воздушный фильтр 1 в целом) может быть расположена вблизи лица или головы пользователя; или она может быть расположена удаленно (например, в емкости, носимой на ремне сумки).

В некоторых воплощениях, как представлено в приведенном в качестве примера воплощении на фиг. 8, опорная конструкция 10 фильтра (например, независимо от того, складчатая она или нет, и содержит или не содержит любые другие слои, такие как слои для фильтрации частиц, и т.д.) может быть включена в воздушный фильтр 1, содержащий рамку 70 по периметру (например, рамку жесткости или опорную рамку), которая может быть расположена, например, по периметру области кромки опорной конструкции фильтра. Подходящие материалы для рамки включают древесно-стружечную плиту, картон, синтетические пластмассовые материалы и металл. Подходящие конструкции рамки могут быть выбраны, например, из «зажимной» конструкции рамки, представленной на фиг. 1-4 патента США №6126707 (Pitzen), «коробчатой» конструкции рамки, представленной на фиг. 5 и 6 патента США №6126707, гибридной конструкций рамки, представленной на фиг. 7-11 патента США №6126707, любой из конструкций рамки, описанных в патенте США №7503953 (Sundet), и любой из конструкций рамки, описанных в патенте США №7235115 (Duffy). Любая такая рамка может быть прикреплена к опорной конструкции фильтра при помощи любого подходящего способа, например при помощи скрепления термоплавким адгезивом, клеем при комнатной температуре и т.д.

Воздушный фильтр 1 (как содержащий, так и не содержащий рамку), который содержит опорную конструкцию 10 фильтра, может преимущественно использоваться для фильтрации движущегося воздуха в любой подходящей системе обработки воздуха с принудительной подачей воздуха, например в системах HVAC (например, в системах принудительного воздушного отопления, охлаждения и/или отопления/охлаждения, нередко используемых в жилых помещениях, административных зданиях, предприятиях розничной торговли и т.д.). Такие фильтры также могут найти применение в комнатных воздухоочистителях, автомобилях (например, при фильтрации воздуха в салоне автомобилей), чистых комнатах, операционных и т.п. В некоторых воплощениях воздушный фильтр 1 (например, в виде части фильтрующего картриджа) может быть вставлен в воздушный канал воздухоочистительного респиратора с принудительной подачей воздуха, как указано выше. Несмотря на то, что в любых или всех таких применениях воздушный фильтр 1 необязательно представляет собой воздушный фильтр в рамке, во многих таких применениях воздушный фильтр 1 преимущественно может представлять собой воздушный фильтр в рамке.

Приведенное выше обсуждение относится к способам получения частиц 100 полимерного сорбента на подходящей опорной конструкции 10 фильтра для получения воздушного фильтра 1 и расположения воздушного фильтра таким образом, чтобы поддерживаемые частицы сорбента подвергались действию воздуха (термин «воздух» используется в широком смысле и охватывает любой газ или смесь газов, например азот, осушенный азот или воздух, обогащенный кислородом воздух, воздух, содержащий анестезирующий газ или смесь газов и т.д.). Во многих воплощениях воздух, действию которого подвергаются частицы, имеет форму движущегося потока воздуха. В некоторых случаях (которые можно назвать «активной» фильтрацией) этот движущийся воздух может направляться воздуходувкой или вентилятором с приводом и т.д. В других случаях (которые можно назвать «пассивной» фильтрацией) этот движущийся воздух может направляться, например, посредством дыхания человека, а не посредством какого-либо механизма с приводом. Термин «пассивная» фильтрация также охватывает ситуации, в которых воздушный фильтр 1 подвергается действию струй, турбулентных потоков и т.п., например, в окружающей атмосфере. Такие струи или турбулентные потоки могут принимать форму, например, ветра (например, сталкивающегося с внешней поверхностью опорной конструкции 10 фильтра, обеспеченного в форме, например, оконного стекла). Иначе, в окружающих условиях внутри помещений указанные струи и турбулентные потоки могут принимать форму конвекционных потоков, флуктуационных потоков воздуха и т.п., которые обычно возникают в помещениях зданий (например, по причине открывания и закрывания дверей, перемещения людей и т.д.). Таким образом, следует понимать, что воздушный фильтр 1, описанный в настоящем документе, охватывает такие устройства, как, например, картридж, сумка, мешок, фильтрующая коробка или, в целом, контейнер любого вида, содержащий внутри частицы 100 сорбента и имеющий по меньшей мере одну воздухопроницаемую стенку, с тем чтобы обеспечивать возможность попадания воздуха в контейнер и его контакта с частицами сорбента, а затем выхода воздуха из контейнера, независимо от того, является это устройство используемым или не используемым совместно с механической воздуходувкой любого вида, или используемым совместно с респиратором любого вида.

В кратком описании воздушные фильтры 1, описанные в настоящем документе, могут найти применение в любом подходящем приложении, где требуется удаление из воздуха по меньшей мере некоторых химически активных газов (например, кислотных газов). Такие применения могут включать индивидуальные устройства (например, средства индивидуальной защиты органов дыхания), рассчитанные на использование одним пользователем, или устройства коллективного пользования (например, комнатные воздухоочистители, системы HVAC и т.д.), рассчитанные, например, на здания, транспортные средства и другие места пребывания, работы или скопления людей. Как было отмечено, такие применения могут включать «активную» и «пассивную» фильтрацию, и в них может использоваться воздушный фильтр 1, выполненный в любой из множества геометрических форм и состоящий из любого из широкого разнообразия материалов. Что также было отмечено, в дополнение к описанным в настоящем документе частицам 100 полимерного сорбента может использоваться один или более вторичных сорбентов, смешанных с частицами 100 и/или обеспеченных в отдельном слое. Как было дополнительно отмечено, воздушный фильтр 1 может содержать по меньшей мере один слой (в дополнение к по меньшей мере одному слою 10 опорной конструкции, поддерживающему частицы 100 полимерного сорбента), который обеспечивает фильтрацию тонкодисперсных частиц и/или улавливает какой-либо газ/пары помимо химически активных газов. Вместо этого или как дополнение к нему, в дополнение к воздушному фильтру 1 может быть обеспечен вторичный воздушный фильтр, например для выполнения фильтрации тонкодисперсных частиц и/или улавливания какого-либо газа/паров. Кроме того, могут использоваться комбинации любых из вышеописанных воплощений опорных конструкций фильтра. Например, частицы 100 полимерного сорбента могут быть расположены в волокнистом полотне или на поверхности сетного полотна, а это полотно или сетное полотно может быть размещено в корпусе с образованием фильтрующего картриджа.

Сорбент

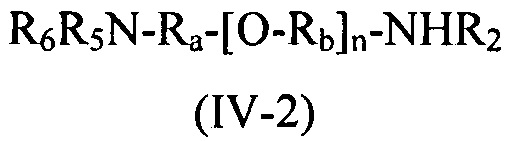

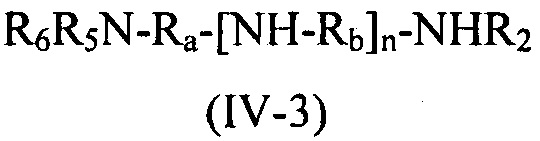

Частицы 100 полимерного сорбента образуются путем реакции исходного полимерного материала с азотсодержащим соединением. Исходный полимерный материал сформирован из дивинилбензола, малеинового ангидрида и опционального мономера стирольного типа. Исходный полимерный материал можно назвать полимерным материалом на основе дивинилбензола/малеинового ангидрида. Условия, используемые для синтеза исходного полимерного материала, выбирают так, чтобы получить полимерный сорбент, имеющие удельную поверхность по методу БЭТ, равную по меньшей мере 25 м2/г. Азотсодержащее соединение реагирует с ангидридной группой исходного полимерного материала. Эта реакция приводит к образованию полимерного сорбента, содержащего ковалентно связанную азотсодержащую группу. Т.е. азотсодержащая группа является частью полимерного сорбента. Полимерный сорбент может использоваться для сорбции химически активных газов (например, кислотных газов), являющихся летучими при комнатной температуре или в условиях использования.

Исходный полимерный материал (т.е. полимерный материал на основе дивинилбензола/малеинового ангидрида) синтезируют из способной к полимеризации композиции, содержащей смесь мономеров, которая включает малеиновый ангидрид, дивинилбензол и опциональный мономер стирольного типа. Конкретнее, исходный полимерный материал сформирован из смеси мономеров, содержащей: 1) 8-65 вес. % малеинового ангидрида, 2) 30-85 вес. % дивинилбензола, и 3) 0-40 вес. % мономера стирольного типа, причем мономер стирольного типа представляет собой стирол, алкилзамещенный стирол или их комбинацию. Указанные количества приведены в расчете на общий вес мономеров в смеси мономеров, который равен общему весу мономеров в способной к полимеризации композиции. Если исходный полимерный материал используется для образования полимерного сорбента, являющегося особенно эффективным для сорбции химически активных газов, смесь мономеров во многих случаях содержит: 1) 15-65 вес. % малеинового ангидрида, 2) 30-85 вес. % дивинилбензола, и 3) 0-40 вес. % мономера стирольного типа, причем мономер стирольного типа представляет собой стирол, алкилзамещенный стирол или их комбинацию.

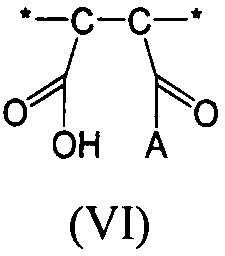

Включение в смесь мономеров малеинового ангидрида приводит к образованию в исходном полимерном материале мономерных звеньев малеинового ангидрида формулы (I).

Звездочки в этой и других формулах, содержащихся в настоящем документе, обозначают положение связи мономерного звена с другим мономерным звеном или с концевой группой.

Количество малеинового ангидрида, используемое для образования исходного полимерного материала, влияет на количество азотсодержащего соединения, способного вступать в реакцию с исходным полимерным материалом с образованием полимерного сорбента. Азотсодержащее соединение вступает в реакцию с ангидридной группой и становится ковалентно связанным с полимерным материалом, который представляет собой полимерный сорбент.

В некоторых воплощениях количество малеинового ангидрида, включаемого в смесь мономеров, составляет по меньшей мере 8 вес. %, по меньшей мере 10 вес. %, по меньшей мере 12 вес. %, по меньшей мере 15 вес. % или по меньшей мере 20 вес. %. Количество малеинового ангидрида может составлять до 65 вес. %, до 60 вес. %, до 55 вес. %, до 50 вес. %, до 45 вес. %, до 40 вес. %, до 35 вес. %, до 30 вес. % или до 25 вес. %. Например, малеиновый ангидрид может присутствовать в диапазоне 8-65 вес. %, 15-65 вес. %, 15-60 вес. %, 15-50 вес. %, 15-40 вес. %, 20-65 вес. %, 20-60 вес. %, 20-50 вес. %, 20-40 вес. %, 30-65 вес. %, 30-60 вес. %, 30-50 вес. %, 40-65 вес. % или 40-60 вес. %. Указанные количества приведены в расчете на общий вес мономеров в смеси мономеров, содержащейся в способной к полимеризации композиции, которая используется для образования исходного полимерного материала.

Другими словами, исходный полимерный материал содержит мономерные звенья формулы (I) в диапазоне 8-65 вес. %, 15-65 вес. %, 15-60 вес. %, 15-50 вес. %, 15-40 вес. %, 20-65 вес. %, 20-60 вес. %, 20-50 вес. %, 20-40 вес. %, 30-65 вес. %, 30-60 вес. %, 30-50 вес. %, 40-65 вес. % или 40-60 вес. %. Указанные количества приведены в расчете на общий вес мономерных звеньев в исходном полимерном материале.

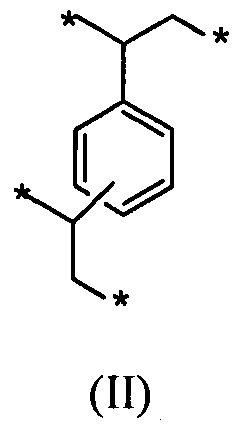

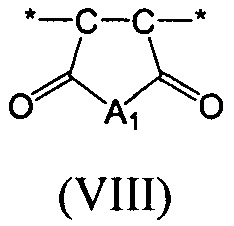

Включение дивинилбензола в смесь мономеров приводит к образованию в исходном полимерном материале дивинилбензольных мономерных звеньев формулы (II).

Две группы, связанные с бензольным кольцом, могут быть расположены в орто-, мета-или пара-положениях одна относительно другой. Мономерные звенья формулы (II) вносят вклад в высокую плотность сшивки и в образование жесткого полимерного материала, содержащего микропоры и/или мезопоры.

Количество дивинилбензола, используемого для образования исходного полимерного материала, может оказывать сильное влияние на удельную поверхность по методу БЭТ как исходного полимерного материала, так и полимерного сорбента. Удельная поверхность по методу БЭТ проявляет тенденцию к увеличению с увеличением количества дивинилбензола в смеси мономеров, используемой для образования исходного полимерного материала, и, в результате, с увеличением количества мономерных звеньев формулы (II) в полимерном сорбенте. Если количество дивинилбензола составляет менее 30 вес. %, полимерный сорбент может не обладать достаточно высокой удельной поверхностью по методу БЭТ. С другой стороны, если количество дивинилбензола превышает 85 вес. %, может уменьшаться количество сорбируемого химически активного газа, поскольку в полимерном сорбенте становится меньше азотсодержащих групп. В некоторых воплощениях количество дивинилбензола, включаемого в смесь мономеров, составляет по меньшей мере 30 вес. %, по меньшей мере 35 вес. %, по меньшей мере 40 вес. % или по меньшей мере 45 вес. % . Количество дивинилбензола может составлять до 85 вес. %, до 80 вес. %, до 75 вес. %, до 70 вес. %, до 65 вес. %, до 60 вес. % или до 50 вес. %. Например, это количество может находиться в диапазоне 30-85 вес. %, 30-80 вес. %, 30-75 вес. %, 30-70 вес. %, 30-65 вес. %, 30-60 вес. %, 30-55 вес. %, 30-50 вес. %, 35-80 вес. %, 35-70 вес. %, 35-60 вес. %, 40-85 вес. %, 40-80 вес. %, 40-70 вес. % или 40-60 вес. %. Указанные количества приведены в расчете на общий вес мономеров в смеси мономеров, содержащейся в способной к полимеризации композиции, которая используется для образования исходного полимерного материала.

Другими словами, исходный полимерный материал содержит мономерные звенья формулы (II) в диапазоне 30-85 вес. %, 30-80 вес. %, 30-75 вес. %, 30-70 вес. %, 30-65 вес. %, 30-60 вес. %, 30-55 вес. %, 30-50 вес. %, 35-80 вес. %, 35-70 вес. %, 35-60 вес. %, 40-85 вес. %, 40-80 вес. %, 40-70 вес. % или 40-60 вес. %. Указанные количества приведены в расчете на общий вес мономерных звеньев в исходном полимерном материале.

Получение дивинилбензола в чистом виде может являться затруднительным. Например, дивинилбензол во многих случаях является доступным для приобретения с чистотой не более 55 вес. %. Получение дивинилбензола с чистотой более 80 вес. % может являться затруднительным и/или дорогостоящим. Примеси, сопутствующие дивинилбензолу, обычно представляют собой мономеры стирольного типа, такие как стирол, алкилзамещенный стирол (например, этилстирол) или их смеси. Поэтому в смеси мономеров, содержащейся в способной к полимеризации композиции, используемой для образования исходного полимерного материала, наряду с дивинилбензолом и малеиновым ангидридом во многих случаях присутствуют мономеры стирольного типа. Смесь мономеров обычно содержит 0-40 вес. % мономеров стирольного типа в расчете на общий вес мономеров в смеси мономеров. Если содержание мономеров стирольного типа превышает 40 вес. %, плотность сшивки может оказаться слишком низкой, и/или расстояние между поперечными связями может оказаться слишком большим для получения полимерного сорбента с требуемой удельной поверхностью по методу БЭТ (например, по меньшей мере 25 м2/г). По мере уменьшения плотности сшивки полимерный сорбент проявляет тенденцию к уменьшению жесткости и пористости. Обычно дивинилбензол, имеющий чистоту 55 вес. %, не подходит для использования в смесях мономеров, которые используются для образования исходного полимерного материала, поскольку содержание примесей мономера стирольного типа является чрезмерно высоким. Таким образом, для получения смеси мономеров, содержащей максимальное количество дивинилбензола, дивинилбензол во многих случаях имеет чистоту по меньшей мере 80 вес. %. Использование дивинилбензола, имеющего чистоту менее 80 вес. %, может приводить к образованию исходного полимерного материала и/или полимерного сорбента с нежелательно низкой удельной поверхностью по методу БЭТ.

Включение мономеров стирольного типа в смесь мономеров приводит к присутствию в исходном полимерном материале мономерных звеньев стирольного типа формулы (III).

Группа R1 представляет собой водород или алкил (например, алкил, содержащий 1-10 атомов углерода, 1-6 атомов углерода или 1-4 атомов углерода).

В некоторых воплощениях количество мономеров стирольного типа, используемых для образования исходного полимерного материала, составляет по меньшей мере 1 вес. %, по меньшей мере 2 вес. % или по меньшей мере 5 вес. %. Количество мономеров стирольного типа может составлять до 40 вес. %, до 30 вес. %, до 20 вес. % или до 10 вес. %. Например, это количество может находиться в диапазоне 0-40 вес. %, 1-40 вес. %, 5-40 вес. %, 10-40 вес. %, 0-30 вес. %, 1-30 вес. %, 5-30 вес. %, 10-30 вес. %, 0-20 вес. %, 1-20 вес. %, 5-20 вес. % или 10-20 вес. %. Указанные количества приведены в расчете на общий вес мономеров в смеси мономеров, содержащейся в способной к полимеризации композиции, которая используется для образования исходного полимерного материала.

Иначе говоря, исходный полимерный материал содержит мономерные звенья формулы (III) в диапазоне 0-40 вес. %, 1-40 вес. %, 5-40 вес. %, 10-40 вес. %, 0-30 вес. %, 1-30 вес. %, 5-30 вес. %, 10-30 вес. %, 0-20 вес. %, 1-20 вес. %, 5-20 вес. % или 10-20 вес. %. Указанные количества приведены в расчете на общий вес мономерных звеньев в исходном полимерном материале.

В целом, исходный полимерный материал образуется из способной к полимеризации композиции, содержащей смесь мономеров, которая включает 8-65 вес. % малеинового ангидрида, 30-85 вес. % дивинилбензола и 0-40 вес. % мономера стирольного типа. В некоторых воплощениях смесь мономеров содержит до 15-65 вес. % малеинового ангидрида, 30-85 вес. % дивинилбензола и 0-40 вес. % (или 5-40 вес. %) мономера стирольного типа. Некоторые воплощения содержат 25-65 вес. % малеинового ангидрида, 30-75 вес. % дивинилбензола и 1-20 вес. % (или 5-20 вес. %) мономера стирольного типа. Некоторые воплощения содержат 25-60 вес. % малеинового ангидрида, 30-75 вес. % дивинилбензола и 1-30 вес. % (или 5-30 вес. %, или 10-30 вес. %) мономера стирольного типа. В других воплощениях смесь мономеров содержит 30-65 вес. % малеинового ангидрида, 30-70 вес. % дивинилбензола и 1-20 вес. % (или 5-20 вес. %, или 10-20 вес. %) мономера стирольного типа. В других воплощениях смесь мономеров содержит 30-60 вес. % малеинового ангидрида, 30-65 вес. % дивинилбензола и 1-20 вес. % (или 5-20 вес. %, или 10-20 вес. %) мономера стирольного типа. В дополнительных воплощениях смесь мономеров содержит 40-60 вес. % малеинового ангидрида, 30-55 вес. % дивинилбензола и 1-20 вес. % (или 5-20 вес. %, или 10-20 вес. %) мономеров стирольного типа. В еще одних дополнительных воплощениях смесь мономеров содержит 20-40 вес. % малеинового ангидрида, 50-70 вес. % дивинилбензола и 1-20 вес. % (или 5-20 вес. %, или 10-20 вес. %) мономера стирольного типа. Указанные значения весовых процентов приведены в расчете на общий вес мономеров в смеси мономеров, используемой для образования исходного полимерного материала.

Смесь мономеров, включаемых в способную к полимеризации композицию, используемую для образования исходного полимерного материала, обычно содержит по меньшей мере 95 вес. % мономеров, выбранных из малеинового ангидрида, дивинилбензола и мономера стирольного типа. Например, по меньшей мере 97 вес. %, по меньшей мере 98 вес. %, по меньшей мере 99 вес. %, по меньшей мере 99,5 вес. %, по меньшей мере 99,9 вес. % или 100 вес. % мономеров в смеси мономеров являются выбранными из малеинового ангидрида, дивинилбензола и мономера стирольного типа. В некоторых воплощениях, где используется высокочистый дивинилбензол, смесь мономеров содержит только дивинилбензол и малеиновый ангидрид. Таким образом, сумма количеств дивинилбензола и малеинового ангидрида составляет 100 вес. %.

В дополнение к смеси мономеров, способная к полимеризации композиция, используемая для образования исходного полимерного материала, содержит органический растворитель. Способная к полимеризации композиция перед полимеризацией является однофазной. Иначе говоря, перед полимеризацией способная к полимеризации композиция не является суспензией. Органический растворитель выбирают так, чтобы он растворял мономеры, включенные в смесь мономеров, и солюбилизировал исходный полимерный материал по мере того, как он начинает образовываться. Органический растворитель обычно включает кетон, сложный эфир, ацетонитрил или их смесь.

В ходе образования исходного полимерного материала органический растворитель может выполнять функцию порообразователя. Выбор органического растворителя может сильно влиять на удельную поверхности по методу БЭТ и на размер пор, образующихся в исходном полимерном материале. Использование органических растворителей, которые смешиваются как с мономерами, так и с образующимся полимером, проявляет тенденцию к образованию в исходном полимерном материале микропор и мезопор. Хорошие растворители для мономеров и образующегося полимера проявляют у готового полимерного сорбента тенденцию к большей доле пористости, имеющей форму микропор и мезопор.