Окрасочная установка и способ эксплуатации окрасочной установки - RU2615521C2

Код документа: RU2615521C2

Чертежи

Описание

Данное изобретение относится к окрасочной установке для окрашивания заготовок.

Например, из публикации WO 2010/069407 А1, ближайшей к изобретению по технической сущности (ближайший аналог изобретения), известна окрасочная установка, которая включает в себя сепарирующую и/или фильтрующую установку, расположенную под окрасочной кабиной.

В основе данного изобретения лежит задача обеспечить окрасочную установку названного в начале типа, которая выполнена компактно и обеспечивает надежное отделение перераспыла краски из потока неочищенного газа.

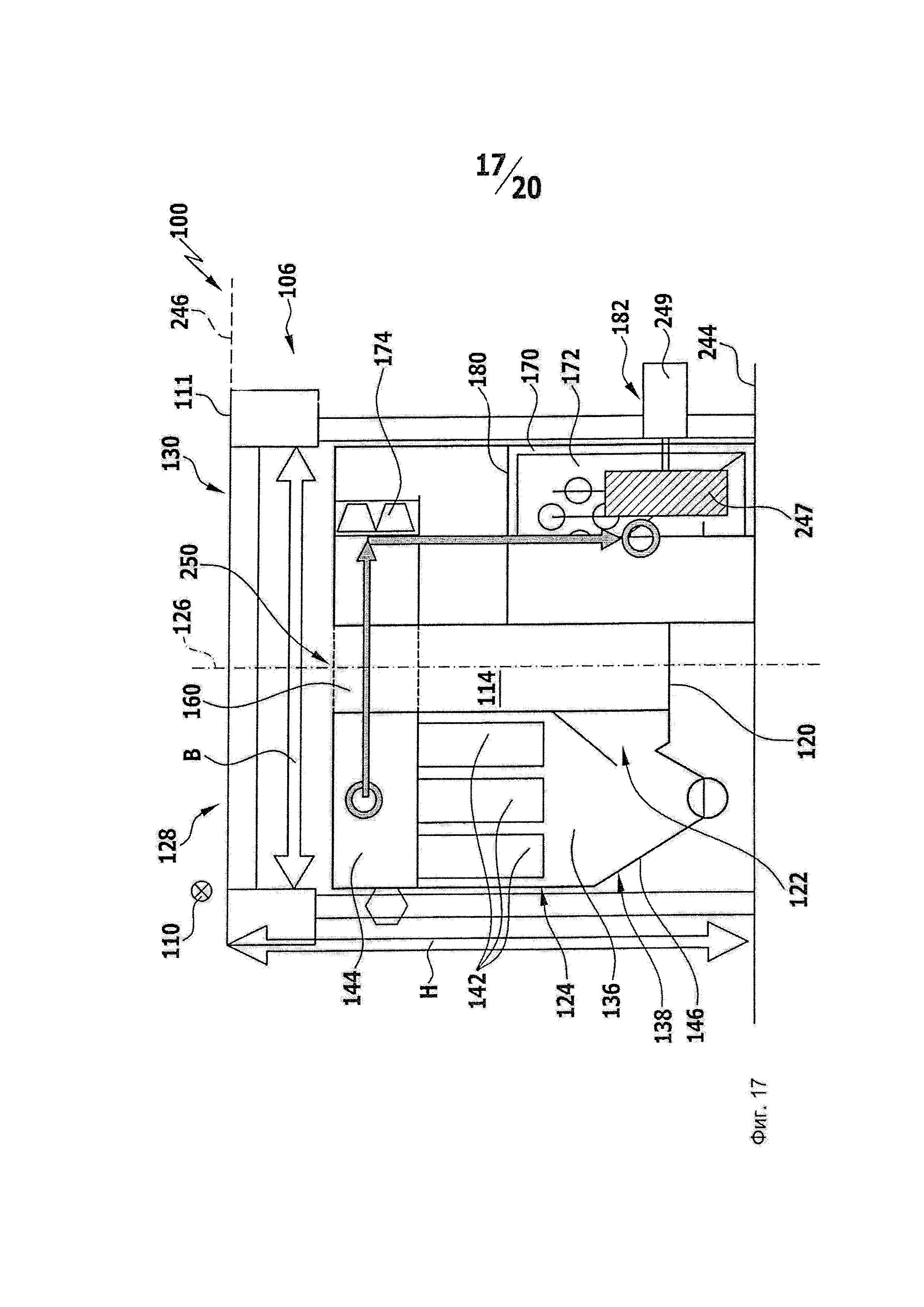

Согласно изобретению данная задача решена посредством того, что окрасочная установка включает в себя окрасочную кабину, в которой заготовки являются окрашиваемыми краской, и транспортное устройство, посредством которого предусмотрена возможность транспортировать подлежащие окрашиванию заготовки в направлении транспортировки сквозь окрасочную кабину. Помимо этого, окрасочная установка включает в себя сепарирующую и/или фильтрующую установку для очистки выходящего из окрасочной кабины потока неочищенного газа, который захватил перераспыл краски (под перераспылом краски понимается красочный туман, т.е. взвесь частиц краски, не осевших на окрашиваемых поверхностях) в окрасочной кабине, причем сепарирующая и/или фильтрующая установка включает в себя по меньшей мере два фильтрующих устройства для отделения перераспыла краски от потока неочищенного газа и по меньшей мере две линии чистого газа для потоков чистого газа, которые являются получаемыми с помощью очистки потока неочищенного газа посредством по меньшей мере двух фильтрующих устройств. При этом сепарирующая и/или фильтрующая установка включает в себя по меньшей мере один сборный канал чистого газа, в котором заканчиваются по меньшей мере две линии чистого газа сепарирующей и/или фильтрующей установки, причем по меньшей мере один сборный канал чистого газа, с одной стороны, и по меньшей мере два фильтрующих устройства, с другой стороны, расположены на противолежащих друг другу относительно вертикальной продольной центральной плоскости окрасочной кабины сторонах сепарирующей и/или фильтрующей установки.

В предлагаемой в изобретении установке чистый газ можно простым образом отводить лишь одной линией, которая примыкает к сборному каналу чистого газа, который, по меньшей мере приблизительно, простирается параллельно направлению транспортировки, дальше по направлению потока.

Как указано выше, предлагаемая в изобретении компоновка сепарирующей и/или фильтрующей установки является асимметричной, в отличие от симметричной компоновки ближайшего аналога, поскольку сборный канал чистого газа, с одной стороны, и фильтрующие устройства, с другой стороны, расположены на противолежащих друг другу относительно вертикальной продольной центральной плоскости окрасочной кабины сторонах сепарирующей и/или фильтрующей установки. Асимметричное выполнение сепарирующей и/или фильтрующей установки обеспечивает компактность конструкции, т.е. уменьшение ее габаритных размеров, при сохранении надежности отделения перераспыла от потока неочищенного газа.

В дальнейшем сепарирующая и/или фильтрующая установка сокращенно также называется фильтрующей установкой.

По меньшей мере две линии чистого газа могут быть расположены, по меньшей мере участками, внутри внешнего контура по меньшей мере одного фильтрующего устройства.

Под внешним контуром фильтрующего устройства в данном описании и приложенных формулах изобретения следует понимать внешнее ограничение области пространства, которое, если каждое, сделанное перпендикулярно направлению транспортировки сечение фильтрующего устройства перемещается вдоль направления транспортировки до концов окрасочной установки, перекрывается по меньшей мере одним из этих сечений.

Прежде всего, если линии чистого газа, по меньшей мере участками, расположены внутри по меньшей мере одного внешнего контура по меньшей мере одного фильтрующего устройства, фильтрующая установка может быть выполнена компактно. При этом может быть, прежде всего, предусмотрено, что ни одна линия чистого газа не выступает наружу за боковые ограничительные перегородки фильтрующей установки.

Перемещение поперечного сечения вдоль направления транспортировки для определения внешнего контура производится так, что перемещаемое поперечное сечение всегда направлено перпендикулярно локальному направлению транспортировки. При непостоянном локальном направлении транспортировки (при изогнутом транспортном пути) поперечное сечение во время перемещения к концам окрасочной установки поворачивается соответственно траектории соответствующего локального направления транспортировки.

Тем самым линия чистого газа, прежде всего, по меньшей мере, участками расположена внутри области пространства, которая при воображаемом продлении проходящих, по меньшей мере, приблизительно параллельно направлению транспортировки ограничительных перегородок фильтрующего устройства ограничивается данными продленными ограничительными перегородками.

Тем самым по меньшей мере одна линия чистого газа, по меньшей мере, участками расположена внутри горизонтальной проекции по меньшей мере одного фильтрующего устройства вдоль направления транспортировки.

Предпочтительно, по меньшей мере одна противолежащая вертикальной продольной центральной плоскости окрасочной кабине внешняя ограничительная перегородка по меньшей мере одной линии чистого газа равно или менее удалена от вертикальной продольной центральной плоскости окрасочной кабины, чем противолежащая вертикальной продольной центральной плоскости окрасочной кабины внешняя ограничительная перегородка фильтрующего устройства.

Предпочтительно, поток чистого газа имеет возможность направления посредством по меньшей мере одной, по меньшей мере, приблизительно вертикально ориентированной линии чистого газа вдоль по меньшей мере одного фильтрующего устройства, по меньшей мере, приблизительно вертикально вниз.

Прежде всего, тогда, когда фильтрующая установка включает в себя несколько расположенных друг за другом в направлении транспортировки фильтрующих устройств, может быть предусмотрено, что по меньшей мере одна линия чистого газа расположена между двумя расположенными друг за другом в направлении транспортировки фильтрующими устройствами.

По меньшей мере одно фильтрующее устройство, предпочтительно, выполнено в виде выполненного с возможностью регенерации фильтрующего устройства.

Под выполненным с возможностью регенерации фильтрующим устройством следует понимать сепарирующее устройство для отделения загрязнений из проведенного сквозь окрасочную кабину газового потока, прежде всего, для отделения перераспыла краски из содержащего частицы перераспыла газового потока, из которого отсепарированные загрязнения могут быть выведены без необходимости замены фильтрующих элементов фильтрующего устройства.

В качестве соответствующего изобретению, выполненного с возможностью регенерации фильтрующего устройства (фильтрующей структуры) предусмотрено, прежде всего, также и фильтрующее устройство, которое имеет один или несколько сухих фильтрующих элементов и/или сухих сепарирующих устройств, в которых очистка газового потока на фильтрующих элементах производится по существу без добавки жидкости. Независимо от этого могут быть предусмотрены последующие или предыдущие ступени очистки с использованием, в свою очередь, жидких (при нормальных условиях) растворяющих или чистящих средств.

В выполненном с возможностью регенерации фильтрующем устройстве также может быть предусмотрено, что фильтрующее устройство включает в себя по меньшей мере один фильтрующий элемент, который в режиме фильтрации снабжен предохранительным слоем или защитным слоем, который включает в себя фильтрующий дополнительный материал, например, каменную муку.

Таким образом, в режиме фильтрации фильтрующего устройства можно воспрепятствовать тому, чтобы фильтрующий элемент забивался загрязнениями из подведенного из фильтрующего устройства газового потока. Путем очистки предохранительного слоя или защитного слоя фильтрующего элемента фильтрующего устройства может производиться особо простая регенерация фильтрующего элемента, который затем снова имеет возможность использования путем нанесения свежего предохранительного слоя или свежего защитного слоя.

В качестве краски рассматривается, прежде всего, порошковая краска или текучая краска.

При этом под термином "текучая краска" ("Fluidlack"), в отличие от термина "порошковая краска" ("Pulverlack"), обозначается краска с текучей консистенцией, от жидкой до пастообразной (например, в случае ПВХ пластизолей). Термин "текучая краска" включает в себя, прежде всего, термин "жидкая краска" ("Flussiglack" и "Nasslack").

Таким образом, при использовании текучей краски перераспыл лака из окрасочной кабины является перераспылом текучей краски, при использовании жидкой краски перераспылом жидкой краски.

В одном выполнении изобретения предусмотрено, что фильтрующая установки включается в себя по меньшей мере одну шахту неочищенного газа, которая относительно проходящего перпендикулярно направлению транспортировки горизонтальному направлению но существу расположена по центру под окрасочной кабиной.

При этом, прежде всего, может быть предусмотрено, что входное отверстие шахты неочищенного газа относительно проходящего перпендикулярно направлению транспортировки горизонтального направления по существу расположено по центру под окрасочной кабиной.

Шахта неочищенного газа предпочтительно предназначена для подачи газового потока из окрасочной кабины по меньшей мере к одному фильтрующему устройству фильтрующей установки.

Предпочтительно, сквозь шахту неочищенного газа в режиме фильтрации фильтрующей установки, в котором очищается возникающий в окрасочной кабине газовый поток, протекает газовый поток с вертикальным вектором движения, прежде всего по существу в вертикальном направлении.

Нижний конец шахты неочищенного газа, предпочтительно, примыкает по меньшей мере к одному впускному каналу по меньшей мере одного фильтрующего устройства фильтрующей установки.

Может быть благоприятным, если по меньшей мере два фильтрующих устройства, предпочтительно все фильтрующие устройства, фильтрующей установки относительно вертикальной продольной центральной плоскости окрасочной кабины расположены на одной и той же стороне шахты неочищенного газа.

Может быть преимущественным, если шахта неочищенного газа простирается от выше по меньшей мере одного фильтрующего элемента по меньшей мере одного фильтрующего устройства и/или до ниже по меньшей мере одного фильтрующего элемента по меньшей мере одного фильтрующего устройства.

В одном выполнении изобретения предусмотрено, что фильтрующая установка включается в себя по меньшей мере одну линию чистого газа, которая, по меньшей мере, участками пространственно проходит под шахтой неочищенного газа, прежде всего, расположена под шахтой неочищенного газа. Таким образом, поток неочищенного газа может быть особо просто проведен от одной стороны вертикальной продольной центральной плоскости окрасочной кабины на противолежащую сторону. Прежде всего, по меньшей мере одна линия чистого газа может без столкновения пересекать шахту неочищенного газа.

Альтернативно или дополнительно к этому может быть предусмотрено, что по меньшей мере одна линия чистого газа, по меньшей мере, участками пространственно проведена над шахтой неочищенного газа, прежде всего, размещена над шахтой неочищенного газа, и, тем самым, предпочтительно пересекает ее над ней.

Преимущественно, по меньшей мере одна линия чистого газа простирается насквозь под шахтой неочищенного газа и при этом, предпочтительно, проходит по существу в горизонтальном направлении и/или поперек, по существу перпендикулярно к направлению транспортировки.

В предпочтительном варианте осуществления изобретения посредством по меньшей мере одного струйного элемента по меньшей мере одного устройства направления потока предусмотрена возможность воздействия на скорость потока неочищенного газа, втекающего в камеру неочищенного газа фильтрующего устройства, прежде всего возможность увеличения этой скорости.

Помимо этого, может быть предусмотрено, что по меньшей мере одна линия чистого газа, по меньшей мере, участками расположена в пределах вертикальной проекции по меньшей мере одного фильтрующего устройства под и/или над по меньшей мере одним фильтрующим устройством.

Может быть благоприятным, если по меньшей мере одна линия чистого газа, по меньшей мере, участками расположена ниже, прежде всего под по меньшей мере одним устройством подачи вспомогательного фильтрующего материала по меньшей мере одним резервуаром вспомогательного фильтрующего материала и/или по меньшей мере одним корпусом по меньшей мере одного фильтрующего устройства.

Может быть предусмотрено, что фильтрующая установка включает в себя линию чистого газа, которая пересекается с шахтой неочищенного газа и/или пересекает ее.

При этом линия чистого газа включает в себя один участок, который расположен под шахтой неочищенного газа, и может включать в себя один или несколько участков, которые расположены вне шахты неочищенного газа.

Прежде всего, может быть предусмотрено, что фильтрующая установка включает в себя линию чистого газа, которая расположена в области верхнего конца шахты неочищенного газа и пересекает его.

Тем самым, линия чистого газа при работе окрасочной установки предпочтительно омывается неочищенным газом. Посредством линии чистого газа поток чистого газа преимущественно с одной стороны вертикальной продольной центральной плоскости окрасочной кабины может быть направлен на противолежащую сторону.

Но также может быть предусмотрено, что по меньшей мере одна линия чистого газа расположена в другом месте между нижним концом и верхним концом шахты неочищенного газа или выше шахты неочищенного газа предпочтительно ниже днища окрасочной кабины.

Линия чистого газа проходит предпочтительно по существу в горизонтальном направлении и/или поперек, прежде всего по существу перпендикулярно, к направлению транспортировки.

Прежде всего, может быть предусмотрено, что по меньшей мере один сборный канал чистого газа фильтрующей установки вдоль направления транспортировки разделен, прежде всего, посредством простирающейся вдоль направления транспортировки разделительной перегородки на две области, а именно, на находящуюся выше по потоку область и на находящуюся ниже по потоку область.

По меньшей мере две линии чистого газа заканчиваются, предпочтительно, в находящейся выше по потоку области, которая тем самым образует область устья двух областей сборного канала чистого газа.

Предпочтительно, уже в области устья по меньшей мере двух областей сборного канала чистого газа происходит перемешивание поданных в сборный канал чистого газа посредством по меньшей мере двух линий чистого газа, потоков чистого газа.

В одном выполнении изобретения предусмотрено, что расположенная ниже по потоку область сборного канала чистого газа является областью отвода двух областей сборного канала чистого газа, которая предназначена для вывода чистого газа из фильтрующей установки и с помощью, например, рециркуляционного устройства отвечает за (повторную) подачу потока чистого газа к окрасочной кабине и/или к вытяжному устройству для удаления потока неочищенного газа из окрасочной установки в соединение для текучих сред.

Область устья сборного канала чистого газа предпочтительно находится в аэрогидродинамической связи с областью отвода сборного канала чистого газа посредством по меньшей мере одного вентилятора. Таким образом, находящийся в области устья сборного канала чистого газа газ может быть особо просто подан в область отвода сборного канала чистого газа.

Может быть предпочтительным, если область устья сборного канала чистого газа, по меньшей мере, участками, предпочтительно полностью, расположена ниже, прежде всего под областью отвода сборного канала чистого газа.

В одном выполнении изобретения предусмотрено, что по меньшей мере один вентилятор (нагнетатель) непосредственно или опосредованно посредством газового канала подсоединен к разделительной перегородке по меньшей мере одного сборного канала чистого газа.

Может быть предпочтительным, если по меньшей мере один вентилятор расположен на полу, на котором установлена окрасочная кабина в собранном состоянии, и предусмотрен газовый канал для соединения вентилятора с разделительной перегородкой.

Помимо этого, может быть предусмотрено, что предусмотрен по меньшей мере один вентилятор с крепежным устройством (рама), причем крепежное устройство расположено на полу и по меньшей мере один вентилятор расположен на крепежном устройстве, прежде всего сверху его.

Предпочтительно, предусмотрен газовый канал для соединения вентилятора с разделительной перегородкой.

Может быть благоприятным, если по меньшей мере один вентилятор расположен на разделительной перегородке по меньшей мере одного сборного канала чистого газа и/или интегрирован в разделительную перегородку. Таким образом, дополнительный канал для соединения вентилятор с разделительной перегородкой может оказаться ненужным.

В другом выполнении изобретения предусмотрено, что по меньшей мере один вентилятор расположен на крепежном устройстве, прежде всего сверху его, которое расположено на разделительной перегородки, прежде всего сверху ее, сборного канала чистого газа, причем предусмотрен по меньшей мере один газовый канал для соединения по меньшей мере одного вентилятора с разделительной перегородкой.

Предпочтительно, фильтрующая установка включает в себя по меньшей мере одно кондиционирующее устройство для кондиционирования по меньшей мере одного газового потока, прежде всего по меньшей мере одного потока чистого газа. Прежде всего, может быть предусмотрено, что кондиционирующее устройство выполнено в виде нагревательного устройства, охлаждающего устройства, увлажняющего устройства и/или осушающего устройства.

По меньшей мере одно кондиционирующее устройство предпочтительно расположено в сборном канале чистого газа фильтрующей установки или относительно направления потока газового потока, прежде всего потока очищенного газа, перед сборным каналом чистого воздуха фильтрующей установки.

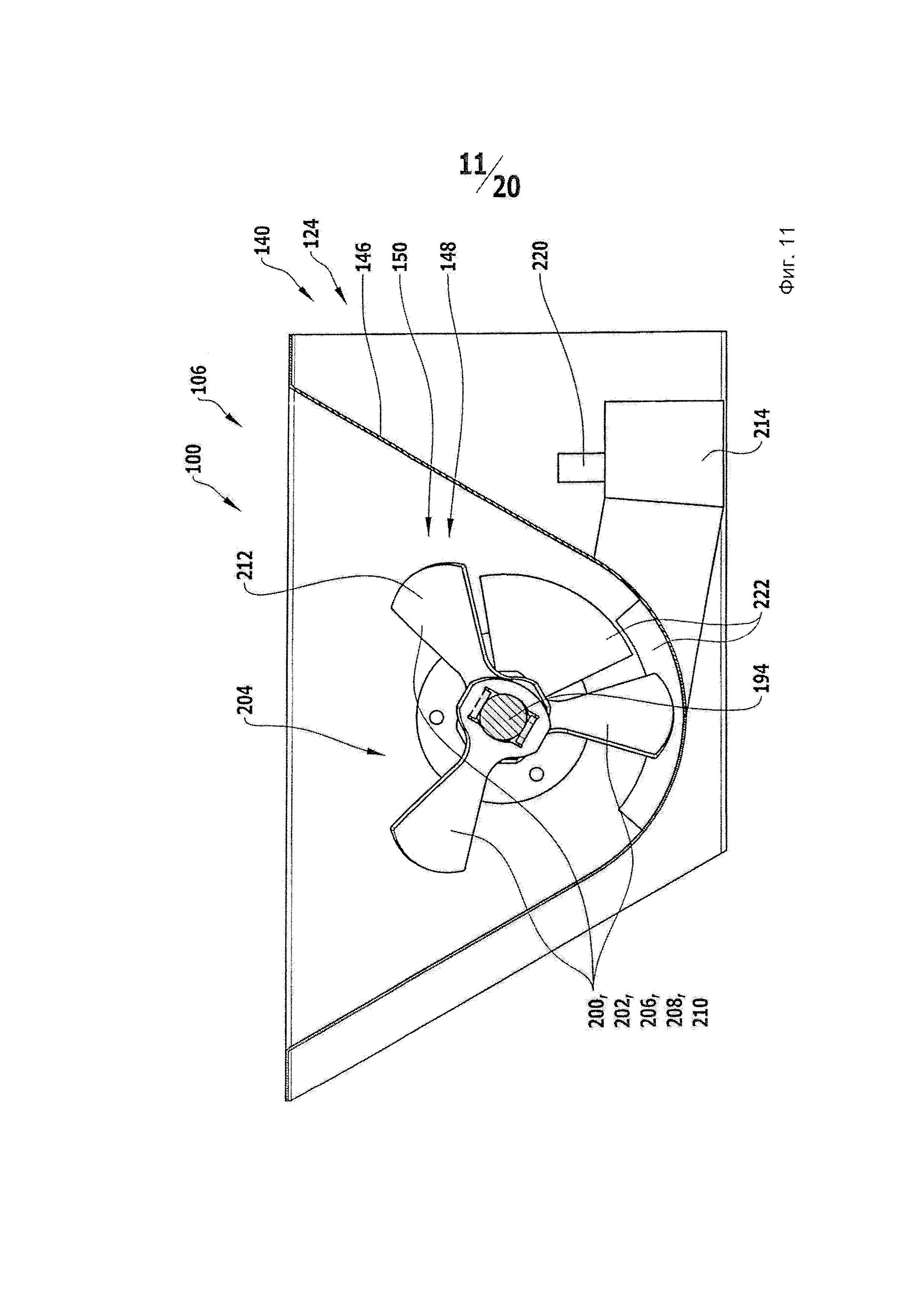

Для приведения в движение газового потока фильтрующая установка предпочтительно включает в себя по меньшей мере один вентилятор, например по меньшей мере один осевой вентилятор.

По меньшей мере один вентилятор может быть расположен, например, в линии чистого газа и, тем самым, относительно направления потока газового потока перед сборным каналом чистого газа фильтрующей установки, в котором заканчивается по меньшей мере одна линия чистого газа.

Альтернативно или дополнительно к этому может быть предусмотрено, что по меньшей мере один вентилятор относительно направления потока газового потока расположен за линией чистого газа и/или за сборным каналом чистого газа.

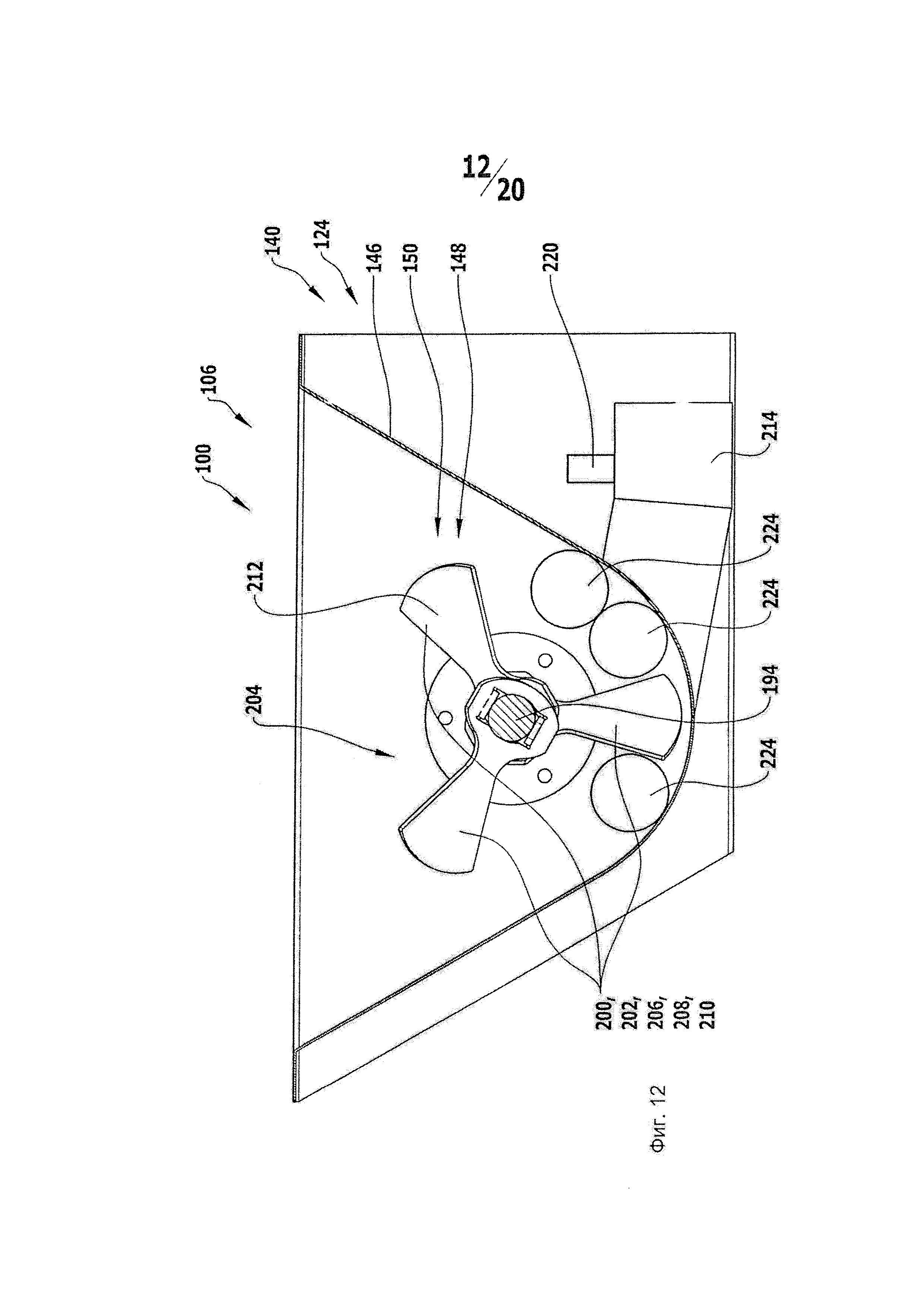

По меньшей мере один вентилятор включает в себя рабочее колесо, которое выполнено с возможностью приведения в движение посредством привода.

Ось вращения рабочего колеса вентилятора может быть направлена по существу горизонтально или перпендикулярно, предпочтительно по существу перпендикулярно, продольному направлению окрасочной кабины и/или направлению транспортировки окрасочной установки.

Привод рабочего колеса может быть расположен перпендикулярно продольному направлению окрасочной кабины и/или направленному перпендикулярно направлению транспортировки поперечному направлению, прежде всего сбоку от рабочего колеса.

Привод рабочего колеса может быть расположен, по меньшей мере, частично, предпочтительно по существу полностью, за пределами площади основания окрасочной кабины или за пределами вертикальной проекции площади основания окрасочной кабины.

Ось вращения рабочего колеса вентилятора также может быть ориентирована по-другому, например по существу горизонтально и по существу параллельно продольному направлению окрасочной кабины и/или направлению транспортировки. Помимо этого, ось вращения рабочего колеса также может быть ориентирована по существу вертикально.

Привод рабочего колеса может быть расположен в продольном направлении окрасочной кабины и/или в направлении транспортировки перед вентилятором или за ним.

Также привод рабочего колеса может быть расположен вертикально под или над вентилятором.

Привод рабочего колеса может быть расположен, по меньшей мере, частично, предпочтительно по существу полностью в пределах площади основания окрасочной кабины или в пределах вертикальной проекции площади основания окрасочной кабины.

Может быть благоприятным, если фильтрующая установка включает в себя по меньшей мере один вентилятор, по меньшей мере одно кондиционирующее устройство и/или по меньшей мере один сборный канал чистого газа, которые расположены в пределах вертикальной проекции окрасочной кабины под окрасочной кабиной.

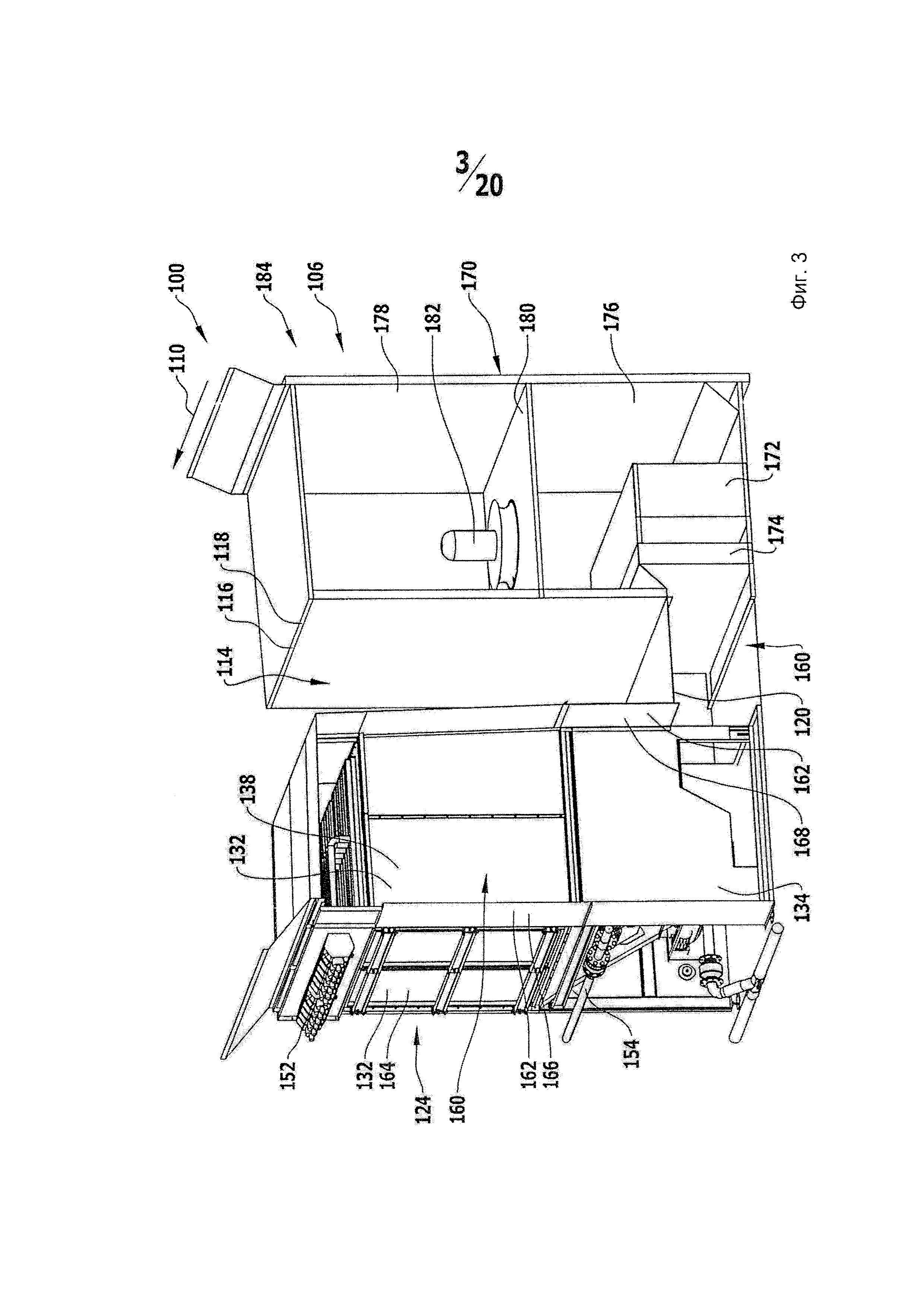

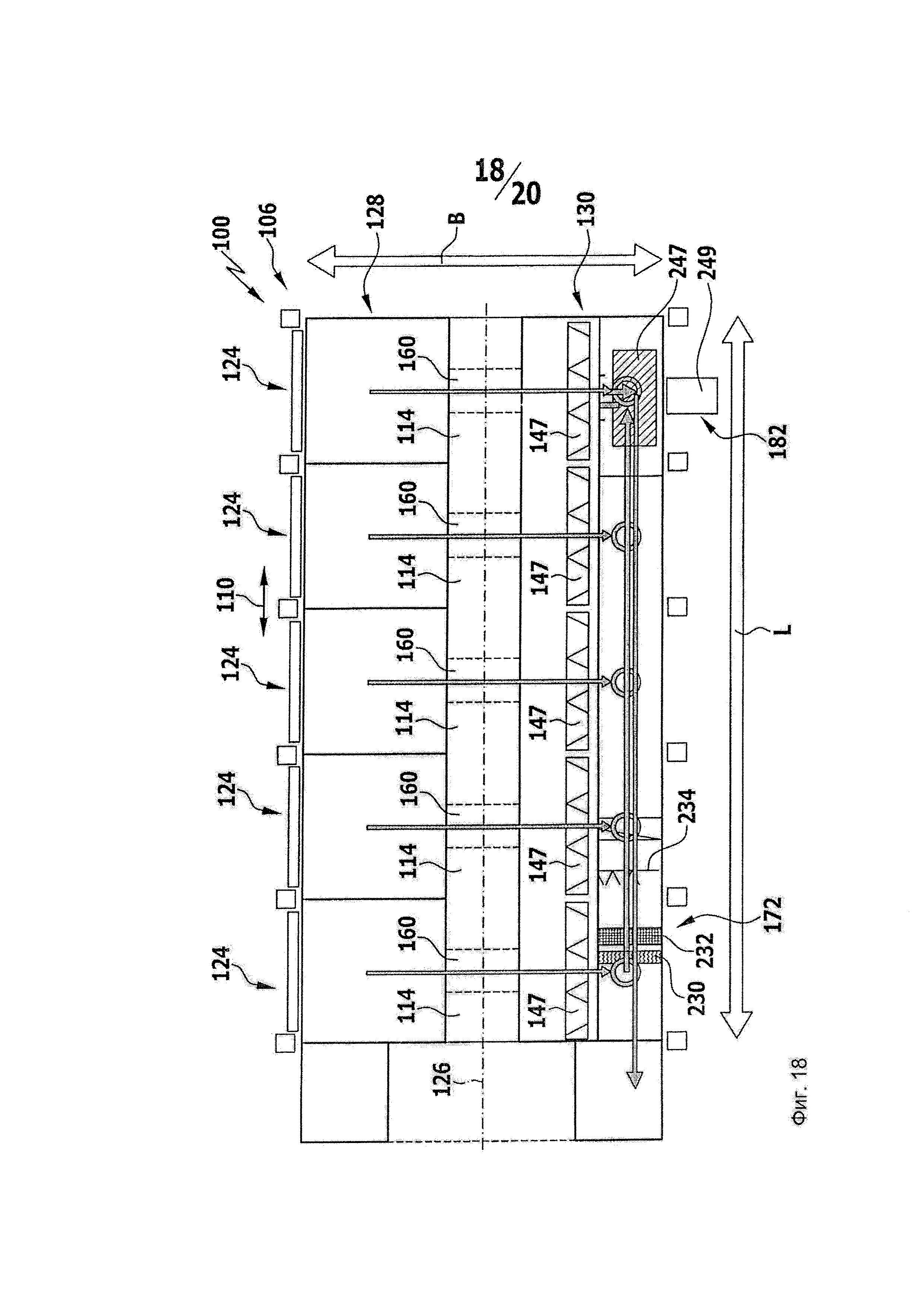

Предпочтительно, фильтрующая установка включает в себя по меньшей мере один фильтрующий модуль, который включает в себя по меньшей мере один участок по меньшей мере одну шахту неочищенного газа по меньшей мере одно фильтрующее устройство, по меньшей мере одну линию чистого газа, по меньшей мере одно кондиционирующее устройство, по меньшей мере один участок по меньшей мере одного сборного канала чистого газа и/или по меньшей мере один вентилятор.

При этом фильтрующий модуль являются конструктивным узлом, который включает в себя, по меньшей мере, предварительно смонтированные, предпочтительно полностью смонтированные, вышеназванные компоненты, благодаря чему фильтрующий модуль может быть предварительно смонтирован или окончательно собран в отличающемся от места монтажа кабины месте и после транспортировки к месту монтажа с небольшими затратами на монтаж может быть соединен с остальными компонентами окрасочной кабины.

Фильтрующая установка включает в себя, предпочтительно, по меньшей мере два фильтрующих модуля.

Прежде всего, если фильтрующий модуль включает в себя по меньшей мере один участок по меньшей мере одного сборного канала чистого газа и/или по меньшей мере одну шахту неочищенного газа, посредством последовательного расположения фильтрующих модулей друг за другом в направлении транспортировки транспортного устройства окрасочной кабины и посредством непроницаемого для сред соединения друг с другом отдельных участков по меньшей мере одного сборного канала чистого газа или по меньшей мере одной шахты неочищенного газа может быть окончательно собран по меньшей мере один сборный канал чистого газа или же по меньшей мере одна шахта неочищенного газа.

Может быть предпочтительно, если предусмотрен по меньшей мере один барьерный фильтр ("полицейский" фильтр, аварийный фильтр) по меньшей мере в одной линии чистого газа и/или в сборном канале чистого газа, чтобы в случае повреждения фильтрующего устройства, например повреждения фильтрующего элемента фильтрующего устройства, воспрепятствовать нежелательному проникновению дополнительного фильтрующего материала и/или частиц перераспыла области фильтрующей установки, которые должны поддерживаться чистыми.

Помимо этого, предлагаемое изобретение относится к фильтрующему модулю для применения в фильтрующей установке окрасочной установки, причем фильтрующий модуль включает в себя по меньшей мере одно фильтрующее устройство, по меньшей мере одну линию чистого газа, по меньшей мере одно кондиционирующее устройство, по меньшей мере один участок шахты неочищенного газа по меньшей мере один участок сборного канала чистого газа и/или по меньшей мере один вентилятор.

В основе предлагаемого изобретения лежит дополнительная задача обеспечить окрасочную установку, которая обеспечивает особо надежное отделение перераспыла краски из потока неочищенного газа.

Далее, в предлагаемой окрасочной установке фильтрующее устройство для отделения перераспыла краски из содержащего частицы перераспыла потока неочищенного газа, может включать в себя защитное ограждение, которое ограничивает камеру неочищенного газа фильтрующего устройства и в котором расположен по меньшей мере один фильтрующий элемент фильтрующего устройства, по меньшей мере один впускной канал для впуска потока неочищенного газа в камеру неочищенного газа фильтрующего устройства и по меньшей мере одно устройство ввода вспомогательного фильтрующего материала для ввода вспомогательного фильтрующего материала в поток неочищенного газа. При этом по меньшей мере одна линия чистого газа фильтрующего устройства, по меньшей мере участками, расположена в пределах внешнего контура по меньшей мере одного фильтрующего устройства, и по меньшей мере в одной линии чистого газа предусмотрен по меньшей мере один барьерный фильтр.

Благодаря тому, что предусмотрено по меньшей мере одно устройство ввода вспомогательного фильтрующего материала для ввода вспомогательного фильтрующего материала в поток неочищенного газа, в поток неочищенного газа может быть особо просто подан вспомогательный фильтрующий материал, из-за чего возможно эффективное и надежное отделение перераспыла краски из потока неочищенного газа. Прежде всего, из-за этого можно отказаться от устройства сжатого воздуха для создания псевдокипящего слоя вспомогательного фильтрующего материала.

По меньшей мере один впускной канал по меньшей мере одного фильтрующего устройства предпочтительно выполнен так, что поток неочищенного газа имеет возможность направления в камеру неочищенного газа под острым углом к горизонтали.

Может быть предпочтительным, если по меньшей мере одно устройство ввода вспомогательного фильтрующего материала включает в себя обрабатывающее устройство для механической обработки вспомогательного фильтрующего материала и/или смеси из вспомогательного фильтрующего материала и частиц перераспыла.

Под "механической обработкой" вспомогательного фильтрующего материала или смеси из вспомогательного фильтрующего материала и частиц перераспыла следует понимать обработку такого типа, что обрабатывающее устройство входит в непосредственный контакт со вспомогательным фильтрующим материалом или же смесью из вспомогательного фильтрующего материала и частиц перераспыла, чтобы, например, перемещать, транспортировать, смешивать, размалывать и/или разрыхлять его.

Может быть благоприятным, если обрабатывающее устройство выполнено в виде смесительного устройства.

Прежде всего, может быть предусмотрено, что смесительное устройство предназначено для смешивания вспомогательного фильтрующего материала, который насыщен перераспылом краски, и не содержит или в небольшой степени содержит насыщенный перераспылом краски вспомогательный фильтрующий материал.

По меньшей мере одно обрабатывающее устройство для механической обработки включает в себя, предпочтительно, по меньшей мере один обрабатывающий элемент, который выполнен, например, в виде лопасти и выполнен с возможностью вращения вокруг оси.

По меньшей мере одно обрабатывающее устройство предназначено, предпочтительно, для разрушения агломератов из вспомогательного фильтрующего материала и перераспыла краски.

По меньшей мере одно обрабатывающее устройство включает в себя, предпочтительно, по меньшей мере один разрыхляющий элемент для разрыхления вспомогательного фильтрующего материала. Прежде всего, причем может быть предусмотрено, что по меньшей мере один разрыхляющий элемент выполнен в виде лопасти и/или лопатки.

По меньшей мере один разрыхляющий элемент, прежде всего, предусмотрен для того, чтобы приводить вспомогательный фильтрующий материал (или смесь из вспомогательного фильтрующего материала и частиц перераспыла) во внутреннее движение, чтобы перемещалась доля не менее 10% частиц (вспомогательный фильтрующий материал и/или частицы перераспыла; относительно общей массы, количества частиц и/или общего объема) относительно находящихся по соседству частиц. Это приводит к разрыхлению, перемешиванию, транспортировке и/или измельчению. В последнем случае по меньшей мере один разрыхляющий элемент взаимодействует с сопряженной деталью, причем по меньшей мере один разрыхляющий элемент и по меньшей мере одна сопряженная деталь в обычном режиме преимущественно имеют различные скорости, и таким способом вспомогательный фильтрующий материал может быть механически обработан между по меньшей мере одним разрыхляющим элементом и по меньшей мере одной сопряженной деталью.

По меньшей мере одно обрабатывающее устройство, предпочтительно, включает в себя по меньшей мере один транспортирующий элемент для транспортировки вспомогательного фильтрующего материала, например, в направлении, параллельном направлению транспортировки транспортного устройства окрасочной установки.

Помимо этого, может быть предусмотрено, что по меньшей мере одно обрабатывающее устройство включает в себя по меньшей мере один выполненный с возможностью вращения вокруг, например, проходящей горизонтально, прежде всего по существу параллельно, направлению транспортировки ось вращения обрабатывающий элемент, который, например, выполнен в виде разрыхляющего элемента, перемешивающего элемента и/или транспортирующего элемента.

Поданный в камеру неочищенного газа поток неочищенного газа предпочтительно направлен так, чтобы он втекал в камеру неочищенного газа поперек, прежде всего по существу перпендикулярно, к оси вращения обрабатывающего устройства. Прежде всего, может быть предусмотрено, что поток неочищенного газа направлен по существу перпендикулярно к оси вращения по меньшей мере одного обрабатывающего устройства.

Может быть предпочтительным, если по меньшей мере одно обрабатывающее устройство взаимодействует с устройством отбора фильтрующего устройства, например, с помощью отборного отверстия для отбора вспомогательного фильтрующего материала из камеры неочищенного газа фильтрующего устройства. Прежде всего, может быть предусмотрено, что обрабатывающее устройство обеспечивает транспортировку вспомогательного фильтрующего материала или смеси из вспомогательного фильтрующего материала и частиц перераспыла к отборному отверстию.

Альтернативно или дополнительно к этому может быть предусмотрено, что посредством по меньшей мере одного обрабатывающего устройства предусмотрена возможность добиться равномерного распределения вспомогательного фильтрующего материала или смеси из вспомогательного фильтрующего материала и частиц перераспыла в приемном баке для вспомогательного фильтрующего материала фильтрующего устройства.

Предпочтительно, по меньшей мере одно устройство ввода вспомогательного фильтрующего материала расположено в приемном баке для вспомогательного фильтрующего материала по меньшей мере одного фильтрующего устройства.

Помимо этого, предложенное изобретение относится к окрасочной установке, которая включает в себя фильтрующую установку, в которой предусмотрено по меньшей мере одно устройство направления потока для воздействия на течение потока неочищенного газа.

В этом отношении в основе изобретения лежит задача обеспечить окрасочную установку, которая включает в себя фильтрующую установку, которая обеспечивает надежное отделение перераспыла краски из потока неочищенного газа.

Согласно изобретению данная задача решена посредством того, что по меньшей мере одно устройство направления потока включает в себя по меньшей мере один элемент управления потоком.

Посредством этого можно особо предпочтительно воздействовать на поток неочищенного газа, чтобы суметь надежно отделить перераспыл краски из потока неочищенного газа.

В целях упрощения ссылок "элемент управления потоком" далее обозначается как "струйный элемент".

В одном выполнении изобретения предусмотрено, что по меньшей мере одно устройство ввода вспомогательного фильтрующего материала включает в себя устройство направления потока для воздействия на течение потока неочищенного газа, которое включает в себя по меньшей мере один струйный элемент.

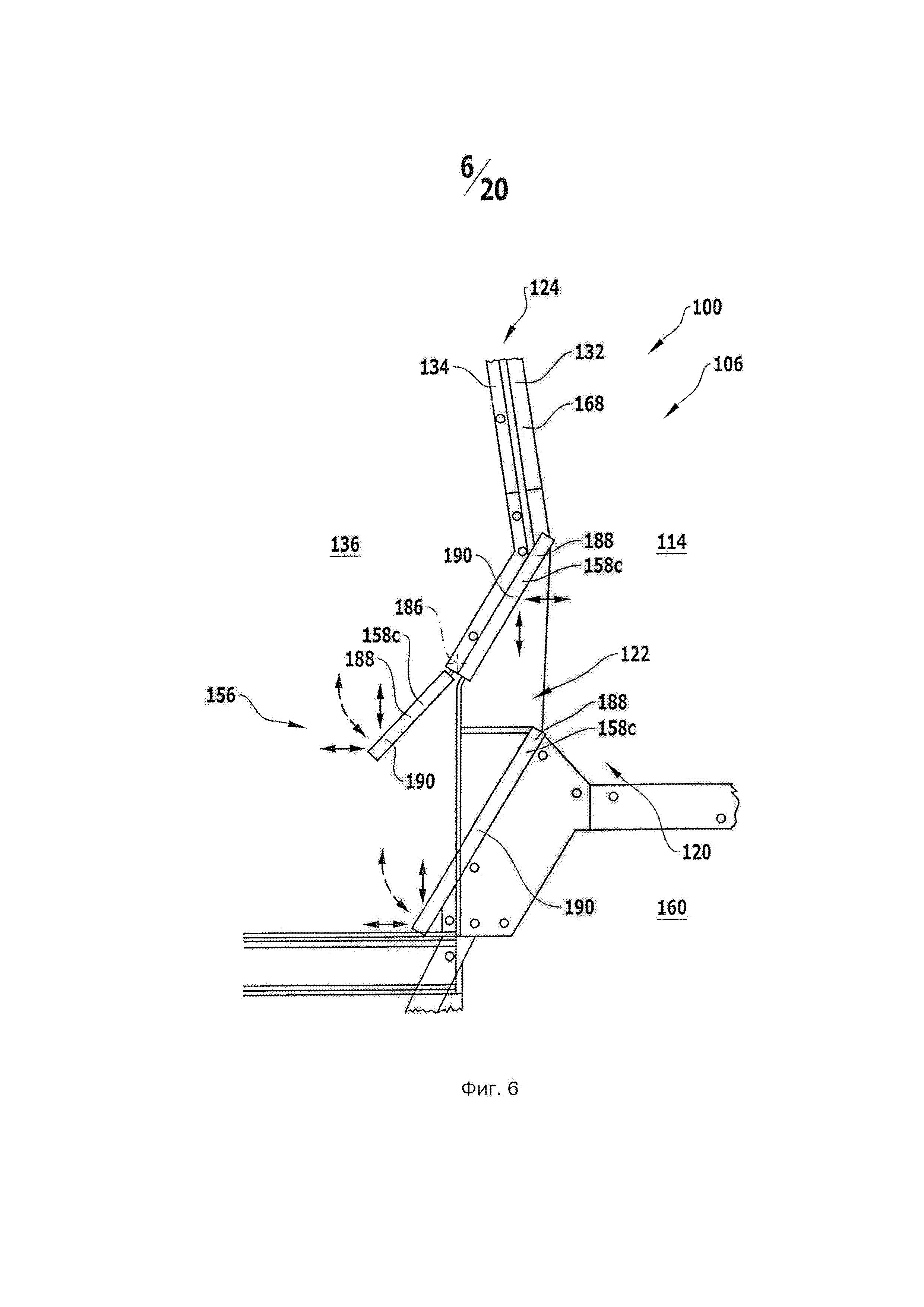

Может быть предпочтительным, если по меньшей мере одно устройство направления потока включает в себя по меньшей мере один изменяемый в отношении строения и/или расположения и/или ориентации струйный элемент. Таким образом, поток неочищенного газа может использоваться для разрыхления и/или создания псевдокипящего слоя вспомогательного фильтрующего материала и, тем самым, для ввода вспомогательного фильтрующего материала в поток неочищенного газа.

Прежде всего, может быть предусмотрено, что по меньшей мере один изменяемый струйный элемент выполнен как расположенная с возможностью регулировки и/или отклонения направляющая пластина.

Может быть предпочтительным, если по меньшей мере одно устройство направления потока, по меньшей мере, частично расположено по меньшей мере в одном впускном канале фильтрующего устройства. Прежде всего, может быть предусмотрено, что по меньшей мере одно устройство направления потока образует ограничение впускного канала.

По меньшей мере один струйный элемент по меньшей мере одного устройства направления потока до, во время и/или после работы фильтрующего устройства предпочтительно является изменяемым в отношении строения и/или расположения и/или ориентации. Прежде всего, может быть предусмотрено, что по меньшей мере один струйный элемент до, во время и/или после режима фильтрации, в котором посредством фильтрующего устройства может быть очищен поток неочищенного газа, является изменяемым в отношении строения и/или расположения и/или ориентации. Помимо этого, может быть предусмотрено, что по меньшей мере один струйный элемент до, во время и/или после режима очистки фильтрующего устройства, в котором может быть очищен по меньшей мере один фильтрующий элемент фильтрующего устройства, то есть освобождается от налипшего вспомогательного фильтрующего материала и перераспыла краски, является изменяемым в отношении строения и/или расположения и/или ориентации.

По меньшей мере один струйный элемент по меньшей мере одного устройства направления потока далее предпочтительно выполнен с возможностью предварительной регулировки до ввода фильтрующего устройства в эксплуатацию и/или выполнен с возможностью автоматической регулировки во время работы, прежде всего, в режиме фильтрации, фильтрующего устройства, прежде всего с возможностью саморегулировки.

Может быть особо благоприятным, если по меньшей мере один изменяемый струйный элемент по меньшей мере одного устройства направления потока выполнен с возможностью автоматической адаптации к различным состояниям потока при работе фильтрующего устройства, прежде всего, в режиме фильтрации фильтрующего устройства.

Может быть предпочтительным, если по меньшей мере один изменяемый струйный элемент по меньшей мере одного устройства направления потока конструктивно обусловлено, прежде всего, из-за своего собственного веса, самостоятельно адаптируется к различным состояниям потока при работе фильтрующего устройства, прежде всего к объемному расходу потока неочищенного газа.

Например, может быть предусмотрено, что масса по меньшей мере одного струйного элемента, выбирается так, чтобы из-за изменяющегося в отношении своего объемного расхода потока неочищенного газа автоматически получалось изменяемое поперечное сечение входного канала в направлении, перпендикулярном направлению течения потока неочищенного газа во входном канале.

По меньшей мере один струйный элемент по меньшей мере одного устройства направления потока, предпочтительно, выполнен так, чтобы угол, под которым поток неочищенного газа втекает в камеру неочищенного газа, являлся регулируемым с помощью по меньшей мере одного струйного элемента.

Может быть предпочтительным, если посредством по меньшей мере одного струйного элемента по меньшей мере одного устройства направления потока может производиться воздействие на скорость втекающего потока неочищенного газа, прежде всего ее увеличение. Под скоростью газового потока при этом следует понимать среднюю скорость газового потока, причем локальные разности скорости, которые результируются, например, из турбулентности, не рассматриваются.

Для этого, прежде всего, может быть предусмотрено, что посредством по меньшей мере одного струйного элемента по меньшей мере одного устройства направления потока производится воздействие на скорость потока неочищенного газа по меньшей мере в одном впускном канале по меньшей мере одного фильтрующего устройства относительно скорости потока неочищенного газа по меньшей мере в одной шахте неочищенного газа фильтрующей установки, прежде всего ее увеличение.

Может быть благоприятным, если посредством по меньшей мере одного устройства направления потока и/или по меньшей мере одного впускного канала по меньшей мере одного фильтрующего устройства проведенных через по меньшей мере одну шахту неочищенного газа поток неочищенного газа отводится или изменяет направление ассиметрично относительно вертикально продольной центральной плоскости окрасочной кабины, прежде всего, только к одной стороне вертикальной продольной центральной плоскости окрасочной кабины.

Может быть преимущественным, если посредством по меньшей мере одного устройства направления потока вводимый в камеру неочищенного газа поток неочищенного газа направляется непосредственно по меньшей мере в один приемный бак для вспомогательного фильтрующего материала по меньшей мере одного фильтрующего устройства. Может быть преимущественным, если благодаря этому вспомогательный фильтрующий материал завихряется и/или захватывается потоком неочищенного газа.

Насыщенный вспомогательным фильтрующим материалом и частицами перераспыла поток неочищенного газа отклоняется предпочтительно с вертикальным вектором движения, например, по существу вертикально вверх, и/или по существу протекая вертикально вверх или, по меньшей мере, с направленным вертикально вверх вектором движения подается по меньшей мере в один фильтрующий элемент по меньшей мере одного фильтрующего устройства.

Применение по меньшей мере одного изменяемого струйного элемента по меньшей мере одного устройства направления потока предпочтительно имеет преимущество в том, что вводимый в камеру неочищенного газа поток неочищенного газа имеет возможность целенаправленной подачи по меньшей мере к одному приемному баку для вспомогательного фильтрующего материала по меньшей мере одного фильтрующего устройства.

В одном выполнении изобретения предусмотрено, что по меньшей мере один струйный элемент выполнен в виде направляющей пластины. Таким образом, поток неочищенного газа может быть целенаправленно проведен в предварительно заданном направлении.

Может быть преимущественным, если по меньшей мере один струйный элемент регулируется вручную и фиксируется в предпочтительной угловой позиции.

Альтернативно или дополнительно к этому может быть предусмотрено, что по меньшей мере один струйный элемент выполнен как саморегулирующийся струйный элемент. Таким образом, может быть, например, предусмотрено, что по меньшей мере один струйный элемент имеет небольшую массу, из-за чего, если в фильтрующее устройство не подается никакого потока неочищенного газа, то он под воздействием силы тяжести закрывает по меньшей мере один впускной канал по меньшей мере одного фильтрующего устройства и, тем самым, предотвращает выделение вспомогательного фильтрующего материала из фильтрующего устройства против направления течения потока неочищенного газа назад, в окрасочную кабину.

Для этого по меньшей мере один струйный элемент по меньшей мере одного устройства направления потока предпочтительно расположен с возможностью вращения вокруг ориентированной поперек, прежде всего по существу перпендикулярно к вертикальному направлению оси.

Масса по меньшей мере одного струйного элемента по меньшей мере одного устройства направления потока предпочтительно выбрана такой, что по меньшей мере один струйный элемент посредством втекания потока неочищенного газа в камеру неочищенного газа по меньшей мере одного фильтрующего устройства имел возможность перевода из закрытого положения в открытое положение.

Создаваемое посредством массы (собственного веса) по меньшей мере одного струйного элемента противодавление предпочтительно находится в равновесии с возникающим от потока неочищенного газа давлением.

Прикладываемое потоком неочищенного газа по меньшей мере к одному струйному элементу по меньшей мере одного устройства направления потока давление предпочтительно пропорционально объемному расходу потока неочищенного газа.

В зависимости от объемного расхода потока неочищенного газа поперечное сечение по меньшей мере одного впускного канала по меньшей мере одного фильтрующего устройства имеет возможность регулирования посредством по меньшей мере одного изменяемого струйного элемента, предпочтительно автоматически.

Прежде всего, может быть предусмотрено, что в зависимости от объемного расхода потока неочищенного газа угол втекания потока неочищенного газа по меньшей мере в одну камеру неочищенного газа по меньшей мере одного фильтрующего устройства имеет возможность автоматического регулирования посредством по меньшей мере одного струйного элемента. Таким образом, может корректировка количества вспомогательного фильтрующего материала, который вздымается потоком неочищенного газа и захватывается потоком неочищенного газа, может автоматически регулироваться.

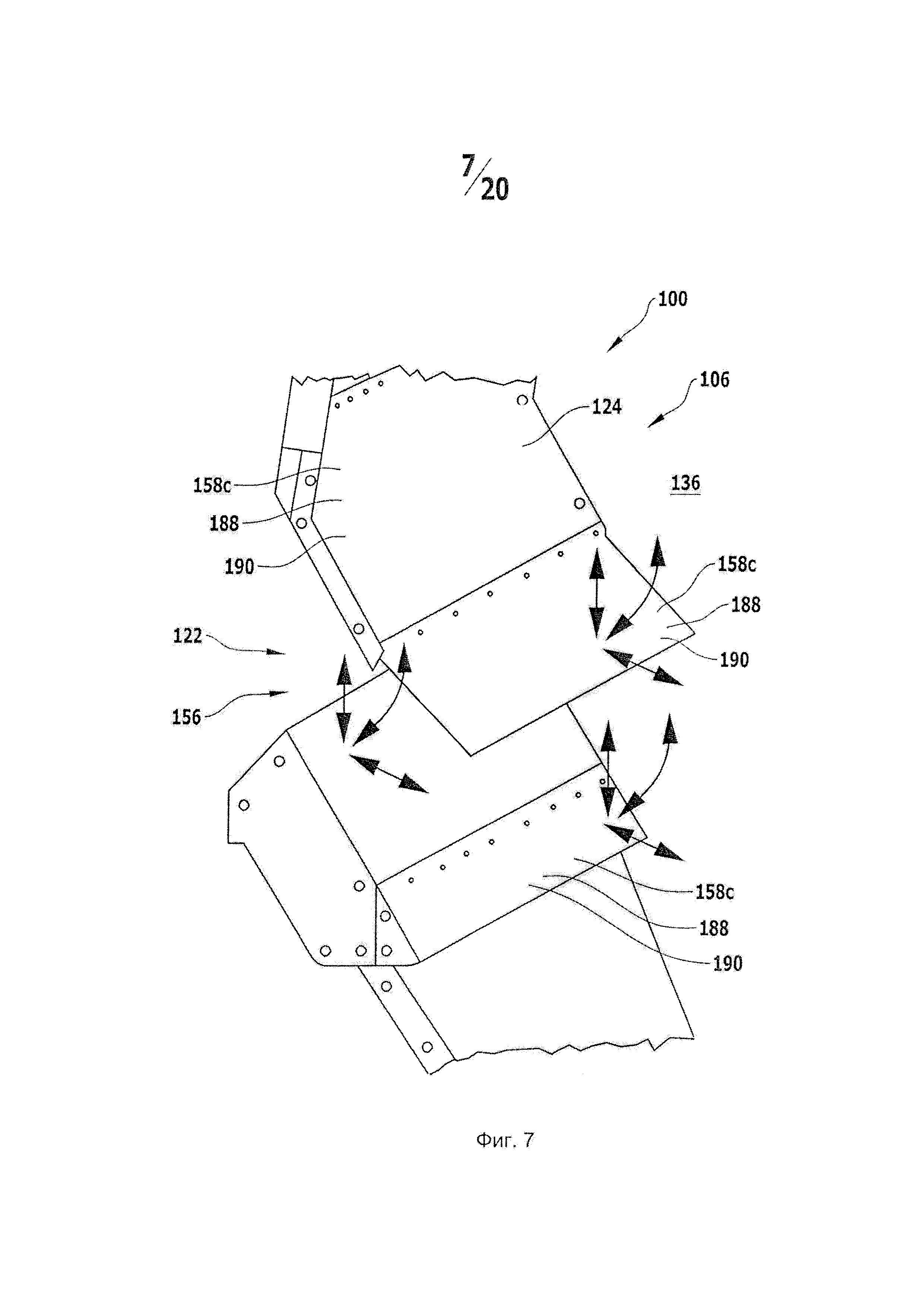

Предпочтительно, предусмотрены по меньшей мере два струйных элемента по меньшей мере одного устройства направления потока, которые образуют противолежащие друг другу ограничительные перегородки по меньшей мере одного впускного канала по меньшей мере одного фильтрующего устройства. Таким образом, может производиться целенаправленное воздействие на втекающий через впускной канал в камеру неочищенного газа поток неочищенного газа.

Прежде всего, может быть предусмотрено, что предусмотрены по меньшей мере два изменяемых струйных элемента, которые ограничивают по меньшей мере один впускной канал по меньшей мере одного фильтрующего устройства в вертикальном направлении. Может быть преимущественным, если относительная позиция по меньшей мере двух струйных элементов по меньшей мере одного устройства направления потока имеет возможность регулирования относительно друг друга.

Прежде всего, может быть предусмотрено, что по меньшей мере один струйный элемент расположен относительно по меньшей мере одного другого струйного элемента с возможностью смещения и/или вращения.

В одном выполнении изобретения предусмотрено, что предусмотрены несколько, расположенных по соседству друг с другом в направлении транспортировки транспортного устройства окрасочной кабины струйных элементов по меньшей мере одного устройства направления потока, которые имеют возможность регулирования отдельно друг от друга, благодаря чему по меньшей мере одно устройство направления потока по меньшей мере одного фильтрующего устройства имеет возможность адаптации к различным потокам неочищенного газа с изменяющимися вдоль направления транспортировки объемными расходами. Таким образом, прежде всего, может быть обеспечено, что даже при различных объемных расходах, по меньшей мере, желаемое минимальное количество вспомогательного фильтрующего материала при втекании потока неочищенного газа в фильтрующее устройство может быть захвачено таковым.

Помимо этого, может быть предусмотрено, что по меньшей мере один струйный элемент по меньшей мере одного устройства направления потока расположено с возможностью смещения в горизонтальном направлении. Таким образом, проведенный, по меньшей мере, через один впускной канал по меньшей мере одного фильтрующего устройства поток неочищенного газа может быть целенаправленно подан, в различные участки камеры неочищенного газа, то есть в различные участки внутреннего пространства фильтрующего устройства, в которых в режиме фильтрации имеется поток неочищенного газа, прежде всего, в различные области приемного бака для вспомогательного фильтрующего материала фильтрующего устройства.

По меньшей мере одно устройство направления потока выполнено так, что поток неочищенного газа имеет возможность подачи посредством устройства направления потока таким образом, чтобы поток неочищенного газа втекал поверх обрабатывающего устройства и/или направленным на обрабатывающее устройство в камеру неочищенного газа фильтрующего устройства.

В следующем выполнении изобретения может быть предусмотрено, что по меньшей мере один струйный элемент по меньшей мере одного устройства направления потока имеет возможность вращения и/или горизонтального и/или вертикального перемещения посредством приводного устройства, например, посредством управляемого двигателем приводного устройства.

Может быть преимущественным, если посредством по меньшей мере одного устройства направления потока в зависимости от режима работы по меньшей мере одного фильтрующего устройства, например, в режиме очистки, в котором очищается по меньшей мере одно фильтрующее устройство, или в опасном состоянии, например, при срабатывании сигнала пожарной тревоги, предусмотрена возможность автоматического выполнения целенаправленной регулировки ориентации и/или позиционирования по меньшей мере одного струйного элемента. Таким образом по меньшей мере один струйный элемент может служить в качестве предохранительного устройства, например в качестве элемента противопожарной защиты.

В одном выполнении изобретения предусмотрено, что устройство ввода вспомогательного фильтрующего материала включает в себя устройство управления, посредством которого является управляемой и/или регулируемой производительность ввода по меньшей мере одного устройства ввода вспомогательного фильтрующего материала.

Под производительностью ввода устройства ввода вспомогательного фильтрующего материала в данном описании и приложенных пунктах формулы изобретения следует понимать меру количества вспомогательного фильтрующего материала, которое имеет возможность ввода за предварительно заданное время посредством устройства ввода вспомогательного фильтрующего материала в поток неочищенного материала.

Может быть преимущественным, если посредством устройства управления производительность ввода устройства ввода вспомогательного фильтрующего материала имеет возможность управления и/или регулирования так, что способность введенного в поток неочищенного газа вспомогательного фильтрующего материала захватывать частицы перераспыла, по меньшей мере, приблизительно является постоянной.

Может преимущественным, если количество введенного вспомогательного фильтрующего материала управляется и/или регулируется в зависимости от удельной емкости впитывания вспомогательного фильтрующего материала. При этом удельная емкость впитывания отображает, какое количество перераспыла краски может быть захвачено предварительно заданным количеством вспомогательного фильтрующего материала. Тем самым, удельная емкость впитывания изменяется в зависимости от состояния насыщения вспомогательного фильтрующего материала перераспылом краски. Прежде всего, удельная емкость впитывания с ростом продолжительности эксплуатации фильтрующего устройства уменьшается.

Альтернативно или дополнительно к этому может быть предусмотрено, что посредством обрабатывающего устройства удельная емкость впитывания управляется и/или регулируется с помощью регулируемой и/или управляемой регулярной замены вспомогательного фильтрующего материала и/или с помощью управления и/или регулирования процессом смешивания и/или процессом помола. Таким образом, прежде всего, при постоянной производительности ввода устройства ввода вспомогательного фильтрующего материала способность введенного в поток неочищенного газа вспомогательного фильтрующего материала захватывать из потока неочищенного газа частицы перераспыла, по меньшей мере, приблизительно может поддерживаться постоянной.

Помимо этого, может быть предусмотрено, что управление и/или регулирование производительности ввода производится посредством устройства управления в зависимости от состояния насыщения вспомогательного фильтрующего материала, от количества вспомогательного фильтрующего материала в приемном баке для вспомогательного фильтрующего материала, от массы вспомогательного фильтрующего материала в приемном баке для вспомогательного фильтрующего материала, от скорости течения потока неочищенного газа во впускном канале, от разности между давлением в камере неочищенного газа и линии чистого газа и/или от степени загрязненности потока неочищенного газа частицами перераспыла.

Прежде всего, может быть предусмотрено, что производительность ввода устройства ввода вспомогательного фильтрующего материала имеет возможность управления и/или регулирования с помощью регулировки по меньшей мере одного струйного элемента. Для этого, прежде всего, может быть предусмотрено, что позиция и/или угловое положение по меньшей мере одного струйного элемента в этих целях корректируется, управляется и/или регулируется.

Альтернативное или дополнительно к этому также может быть предусмотрено, что производительность ввода имеет возможность корректировки, прежде всего, управления и/или регулирования посредством по меньшей мере одного обрабатывающего устройства для механической обработки вспомогательного фильтрующего материала и/или смеси из вспомогательного фильтрующего материала и частиц перераспыла. При этом, прежде всего, может быть предусмотрено, что для управления и/или регулирования производительности ввода частота вращения вращающихся (обрабатывающих) элементов по меньшей мере одного обрабатывающего устройства, имеет возможность настройки, прежде всего, управления и/или регулирования.

Может быть преимущественным, если по меньшей мере одно фильтрующее устройство фильтрующей установки включает в себя по меньшей мере одно устройство направления потока, которое расположено в камере неочищенного газа и посредством которого предусмотрена возможность воздействия на текущий сквозь по меньшей мере один впускной канал фильтрующего устройства в камеру неочищенного газа поток неочищенного газа. Таким образом, поток неочищенного газа может быть целенаправленно подан по меньшей мере к одному фильтрующему элементу по меньшей мере одного фильтрующего устройства для получения преимущественного отделения частиц перераспыла из потока неочищенного газа.

По меньшей мере одно устройство направления потока для этого, предпочтительно, включает в себя по меньшей мере один, отличающийся от ограничительных перегородок по меньшей мере одного фильтрующего устройства элемент, например, прежде всего, изменяющийся струйный элемент.

Может быть предпочтительным, если текущий по меньшей мере через один впускной канал фильтрующего устройства в камеру неочищенного газа поток неочищенного газа имеет возможность отклонения посредством по меньшей мере одного устройства направления потока по меньшей мере к одному фильтрующему элементу по меньшей мере одного фильтрующего устройства.

Помимо этого, может быть предусмотрено, что посредством по меньшей мере одного устройства направления потока текущий по меньшей мере через один впускной канал фильтрующего устройства в камеру неочищенного газа поток неочищенного газа может завихряться. Таким образом, внутри камеры неочищенного газа может быть получено турбулентное течение, благодаря чему можно получить лучшее смешивание частиц перераспыла и частиц вспомогательного фильтрующего материала и, тем самым, лучшее отделение частиц перераспыла из потока неочищенного газа.

Прежде всего, если посредством по меньшей мере одного устройства направления потока должно быть получено завихрение поданного в камеру неочищенного газа потока неочищенного газа, может быть предусмотрено, что по меньшей мере одно устройство направления потока включает в себя по меньшей мере один выполненный, например, как диффузор, струйный элемент. Прежде всего, может быть предусмотрен по меньшей мере один стержнеобразный струйный элемент.

Помимо этого, может быть предусмотрено, что по меньшей мере одно устройство направления потока включает в себя по меньшей мере один, например, выполненный в виде направляющей пластины, струйный элемент, посредством которого могут быть перекрыты выступы и/или прочие места фильтрующего устройства, которые возмущают предпочтительное течение потока неочищенного газа в камере неочищенного газа.

Может быть преимущественным, если по меньшей мере в одном струйном элементе по меньшей мере одного устройства направления потока предусмотрены отверстия, через которые в режиме фильтрации фильтрующего устройства может проходить вспомогательный фильтрующий материал. Таким образом, можно достичь воздействия на все поверхности, которые обращены к камере неочищенного газа, с помощью вспомогательного фильтрующего материала и надежной защиты от нежелательных загрязнений перераспылом краски.

Помимо этого, преимущественно может быть предусмотрено, что по меньшей мере один выполненный в виде направляющей пластины струйный элемент имеет множество отверстий и/или предпочтительно служит как диффузор.

Под диффузором в данном описании и в приложенных пунктах формулы изобретения следует понимать, прежде всего, элемент, который благоприятствует завихрению проведенных вдоль него потоков. Прежде всего под этим можно понимать элемент, посредством которого ламинарное течение завихряется так, что создается турбулентное течение.

В одном выполнении изобретения предусмотрено, что по меньшей мере один струйный элемент по меньшей мере одного устройства направления потока расположен, прежде всего, закреплен в ламинарной области камеры неочищенного газа, в которой в режиме фильтрации фильтрующего устройства господствует, по существу, ламинарное течение, и/или простирается в турбулентную область камеры неочищенного газа фильтрующего устройства, в которой в режиме фильтрации фильтрующего устройства господствует или должен быть создано турбулентное течение.

Применение по меньшей мере одного струйного элемента по меньшей мере одного устройства направления потока может иметь преимущество, прежде всего, в том, что, по меньшей мере, на один фильтрующий элемент по меньшей мере одного фильтрующего устройства может набегать по существу равномерный содержащий частицы перераспыла поток неочищенного газа. Таким образом далее нежелательные отложения вспомогательного фильтрующего материала внутри камеры неочищенного газа может быть уменьшены, прежде всего предотвращены.

В одном выполнении изобретения предусмотрено, что окрасочная установка, прежде всего фильтрующая установка окрасочной установки, включает в себя кондиционирующее устройство, которое включает в себя охлаждающее устройство, увлажняющее устройство и/или устройство каплеотделения. Помимо этого, кондиционирующее устройство включает в себя предпочтительно одну, прежде всего, систему обращения с жидкостью для охлаждающего устройства, увлажняющего устройства и/или устройства каплеотделения. Таким образом, можно особо эффективно охлаждать и/или увлажнять проведенный через кондиционирующее устройство газовый поток. Помимо этого, тем самым можно просто отделять находящиеся в газовом потоке капли.

Может быть предусмотрено, что кондиционирующее устройство включает в себя охлаждающее устройство и увлажняющее устройство, причем увлажняющее устройство относительно направления протекания через кондиционирующее устройство расположено ниже по потоку за охлаждающим устройством.

Помимо этого, может быть предусмотрено, что кондиционирующее устройство включает в себя охлаждающее устройство и устройство каплеотделения, причем предпочтительно устройство каплеотделения относительно направления протекания через кондиционирующее устройство расположено ниже по потоку за охлаждающим устройством.

Может быть благоприятным, если кондиционирующее устройство включает в себя нагревательное устройство. Подобное нагревательное устройство относительно направления протекания через кондиционирующее устройство может быть расположено, например, ниже по потоку за охлаждающим устройством и/или выше по потоку перед увлажняющим устройством.

Помимо этого, может быть благоприятным, если кондиционирующее устройство включает в себя по меньшей мере два устройства каплеотделения, причем предпочтительно одно устройство каплеотделения относительно направления протекания через кондиционирующее устройство расположено выше по потоку перед увлажняющим устройством, и другое устройство каплеотделения расположено ниже по потоку за увлажняющим устройством.

В одном выполнении изобретения предусмотрено, что кондиционирующее устройство включает в себя систему обращения с жидкостью, посредством которой конденсат, который образуется в охлаждающем устройстве, и/или не захваченная газовым потоком жидкость, которая выделяется увлажняющим устройством, имеют возможность улавливания.

Прежде всего, может быть предусмотрено, что система обращения с жидкостью включает в себя улавливающий поддон, который предпочтительно расположен под охлаждающим устройством, под увлажняющим устройством и/или под устройством каплеотделения. Предпочтительно, система обращения с жидкостью включает в себя общий улавливающий поддон для охлаждающего устройства, увлажняющего устройства и/или устройства каплеотделения, благодаря чему по существу вся выпадающая в кондиционирующем устройстве не захваченная газовым потоком жидкость имеет возможность сбора в общем улавливающем поддоне.

Может быть благоприятным, если посредством увлажняющего устройства предусмотрена возможность воздействия, прежде всего, опрыскивания жидкостью охлаждающего устройства. Тем самым для повышения эффективности увлажнения обдуваемая газовым потоком поверхность охлаждающего устройства может быть смочена жидкостью. Тем самым охлаждающее устройство может служить в качестве дополнения или замены поставщика поверхности раздела фаз.

Посредством поставщика поверхности раздела фаз, прежде всего, для увлажнения может быть облегчен переход материала от жидкой фазы к газовой фазе. Прежде всего, причем может быть увеличена площадь поверхности жидкости.

Например, может быть предусмотрено, что поставщик поверхности раздела фаз, например охлаждающее устройство, выполнено посредством плетения с большой площадью поверхности, например проволочного плетения, которое выполнено с возможностью воздействия на него жидкости, прежде всего обливания или обрызгивания. Альтернативно или дополнительно к этому может быть предусмотрено, что наполнитель, например, из активированного угля, подвергается воздействию жидкости, прежде всего обливанием или обрызгиванием, и одновременно сквозь него протекает газовый поток, чтобы максимально возможную площадь поверхности жидкости привести в контакт с газовым потоком.

Помимо этого, поставщик поверхности раздела фаз может иметь преимущество в том, что капли в газовом потоке отделяются. Тем самым поставщик поверхности раздела фаз может служить в качестве устройства каплеотделения.

Может быть преимущественным, если охлаждающее устройство одновременно служит как устройство каплеотделения.

Помимо этого, может быть предусмотрено, что охлаждающее устройство служит в качестве гомогенизирующего устройства для гомогенизации газового потока в кондиционирующем устройстве. Подобное гомогенизирующее устройство также можно назвать спрямляющей решеткой.

Предпочтительно, тем самым функции поставщика поверхности раздела фаз и/или спрямляющей решетки интегрированы в охлаждающее устройство.

Подобное кондиционирующее устройство может иметь преимущество в том, что при протекании сквозь кондиционирующее устройство газового потока уменьшается возникающий перепад давления.

Помимо этого, подобное кондиционирующее устройство может иметь компактное строение, благодаря чему уменьшается потребность в занимаемой площади.

Тем самым можно уменьшить количество узлов кондиционирующего устройства.

В основе предлагаемого изобретения лежит дополнительная задача обеспечить способ эксплуатации окрасочной установки, который обеспечивает надежное отделение перераспыла краски из насыщенного перераспылом краски потока неочищенного газа.

Согласно изобретению данная задача решена посредством того, что должны быть проведены следующие технологические этапы:

- транспортировка заготовок в направлении транспортировки через окрасочную кабину посредством транспортного устройства и окрашивание заготовок в окрасочной кабине;

- подача потока неочищенного газа из окрасочной кабины окрасочной установки, который уловил перераспыл краски в окрасочной установке, к фильтрующей установке;

- отделение перераспыла краски из насыщенного частицами перераспыла потока неочищенного газа посредством по меньшей мере одного фильтрующего устройства фильтрующей установки, благодаря чему создается поток чистого газа.

Способ согласно изобретению предпочтительно имеет описанные выше в связи с соответствующей изобретению окрасочной установкой признаки и/или преимущества.

Может быть преимущественным, если поток чистого газа отводится с помощью по меньшей мере одной линии чистого газа, которая, по меньшей мере, участками расположена внутри внешнего контура по меньшей мере одного фильтрующего устройства.

Может быть преимущественным, если посредством по меньшей мере одного устройства ввода вспомогательного фильтрующего материала, прежде всего посредством обрабатывающего устройства для механической обработки вспомогательного фильтрующего материала и/или смеси из вспомогательного фильтрующего материала и частиц перераспыла, вспомогательный фильтрующий материал и/или смесь из вспомогательного фильтрующего материала и частиц перераспыла разрыхляется.

Может быть благоприятным, если, по меньшей мере, часть потока неочищенного газа вводится по меньшей мере в один приемный бак для вспомогательного фильтрующего материала по меньшей мере одного фильтрующего устройства.

Помимо этого, может быть благоприятным, если разрыхленный вспомогательный фильтрующий материал и/или разрыхленная смесь из вспомогательного фильтрующего материала и частиц перераспыла уносится потоком неочищенного газа и, тем самым, смешивается с неочищенным газом потока неочищенного газа.

Прежде всего, если воздействие на неочищенный газ из потока неочищенного газа с помощью вспомогательного фильтрующего материала и/или смеси из вспомогательного фильтрующего материала и частиц перераспыла производится уже путем введения потока неочищенного газа по меньшей мере в один приемный бак для вспомогательного фильтрующего материала, то от пневматических импульсов с помощью по меньшей мере одного устройства сжатого воздуха или подобных устройств для завихрения вспомогательного фильтрующего материала можно отказаться.

Прежде всего, может быть предусмотрено, что поток чистого газа проводится насквозь под шахтой неочищенного газа окрасочной установки. Таким образом, возможно особо преимущественное направление газового потока внутри фильтрующей установки и компактное выполнение фильтрующей установки.

Помимо этого, изобретение относится к способу эксплуатации окрасочной установки, который включает в себя следующие технологические шаги: транспортировка заготовок в направлении транспортировки через окрасочную кабину посредством транспортного устройства и окрашивание заготовок в окрасочной кабине; подача потока неочищенного газа из окрасочной кабины окрасочной установки, который уловил перераспыл краски в окрасочной установке, к фильтрующей установке; отделение перераспыла краски из насыщенного частицами перераспыла потока неочищенного газа посредством по меньшей мере одного фильтрующего устройства фильтрующей установки, благодаря чему создается поток чистого газа.

В связи с этим в основу изобретения была положена задача предложить способ, посредством которого перераспыл краски может быть надежно отделен от насыщенного перераспылом краски потока неочищенного газа.

Согласно изобретению данная задача решена посредством того, что: по меньшей мере одного устройства ввода вспомогательного фильтрующего материала, прежде всего посредством обрабатывающего устройства для механической обработки вспомогательного фильтрующего материала и/или смеси из вспомогательного фильтрующего материала и частиц перераспыла, вспомогательный фильтрующий материал и/или смесь из вспомогательного фильтрующего материала и частиц перераспыла разрыхляют; по меньшей мере часть потока неочищенного газа вводят по меньшей мере в один приемный бак для вспомогательного фильтрующего материала по меньшей мере одного фильтрующего устройства; разрыхленный вспомогательный фильтрующий материал и/или разрыхленную смесь вспомогательного фильтрующего материала и частиц перераспыла увлекают потоком неочищенного газа и смешивают с неочищенным газом потока неочищенного газа; и посредством по меньшей мере одного струйного элемента по меньшей мере одного устройства направления потока производят воздействие на скорость, прежде всего ее увеличение, втекающего в камеру неочищенного газа фильтрующего устройства потока неочищенного газа.Способ согласно изобретению предпочтительно может иметь описанные выше в связи с соответствующей изобретению окрасочной установкой и/или описанным до этого способом признаки и/или преимущества.

Прежде всего, может быть предусмотрено, что посредством устройства ввода вспомогательного фильтрующего материала вспомогательный фильтрующий материал завихряется, промешивается, транспортируется и/или измельчается.

Помимо этого, соответствующие изобретению окрасочные установки и/или соответствующие изобретению способы могут иметь описанные далее признаки и/или преимущества.

Может быть преимущественным, если окрасочная установка включает в себя, по меньшей мер, одно устройство ввода вспомогательного фильтрующего материала, которое выполнено как дозирующее устройство для целенаправленной подачи вспомогательного фильтрующего материала, который также называется предварительный фильтрующий материал, в насыщенный частицами перераспыла поток неочищенного газа.

Фильтрующая установка окрасочной установки предпочтительно включает в себя камеру чистого газа, которая посредством по меньше мере одного фильтрующего элемента по меньшей мере одного фильтрующего устройства отделена от по меньшей мере одной камеры неочищенного газа, причем в режиме фильтрации фильтрующей установки по меньшей мере в одной камере чистого газа имеется очищенный газовый поток, и в камере неочищенного газа имеется насыщенный частицами перераспыла газовый поток.

Окрасочная установка предпочтительно имеет по меньшей мере одну систему рециркуляции газа, например, рециркуляционное устройство, посредством которого полученный путем очистки потока неочищенного газа поток чистого газа, по меньшей мере, частично имеет возможность повторной подачи в окрасочную кабину.

Окрасочная установка предпочтительно включает в себя по меньшей мере одну линию чистого газа, которая, по меньшей мере, участками расположена по соседству с по меньшей мере одним фильтрующим устройством и/или, по меньшей мере, участками ориентирована по существу вертикально. Предпочтительно, посредством по меньшей мере одной линии чистого газа чистый газ по соседству с по меньшей мере одним фильтрующим устройством, по меньшей мере, участками имеет возможность направления по существу вертикально вниз.

Помимо этого, может быть предусмотрено, что окрасочная установка включает в себя по меньшей мере одну линию чистого газа, которая проходит под шахтой (неочищенного газа) и, тем самым, обеспечивает направление потока очищенного газа относительно вертикальной продольной центральной плоскости окрасочной кабины с одной стороны на противолежащую этой стороне сторону.

Преимущественно, поток неочищенного газа под острым углом к горизонтали может быть направлен, прежде всего втекать, по меньшей мере в одну камеру неочищенного газа по меньшей мере одного фильтрующего устройства. При этом может быть преимущественным, если по меньшей мере один выполненный, прежде всего, подвижно направляющий элемент (струйный элемент) может управляться и/или регулироваться, чтобы изменять среднее направление течения потока неочищенного газа в шахте неочищенного газа ассиметрично к продольной центральной плоскости окрасочной кабины и/или продольной центральной плоскости фильтрующей установки (системы очистки воздуха) и, предпочтительно, с ускорением, подавать в камеру неочищенного газа. Прежде всего, может быть предусмотрено, что среднее направление течения потока неочищенного газа во входном участке шахты неочищенного газа на верхнем конце шахты неочищенного газа является поперечным среднему направлению течения потока неочищенного газа во впускном канале фильтрующего устройства. Помимо этого, среднее направление течения потока неочищенного газа во впускном канале фильтрующего устройства предпочтительно проходит поперечно к вертикальной продольной центральной плоскости окрасочной кабины.

Может быть преимущественным, если по меньшей мере в одной камере неочищенного газа по меньшей мере одного фильтрующего устройства фильтрующей установки с помощью потока неочищенного газа и/или с помощью обрабатывающего устройства, например, вращающегося смесительного узла (лопастной смеситель, шнековый смеситель), вспомогательный фильтрующий материал, который расположен, например, в выполненном как ванна приемном баке для вспомогательного фильтрующего материала, может завихряться и подаваться (подмешиваться) в поток неочищенного газа. Насыщенный таким образом вспомогательным фильтрующим материалом поток неочищенного газа предпочтительно изменяет свое направление и с направленным вертикально вверх вектором течения подается по меньшей мере в один фильтрующий элемент по меньшей мере одного фильтрующего устройства.

Может быть преимущественным, если под шахтой неочищенного газа ведущая насквозь линия чистого газа проходит по существу поперек направления транспортировки транспортного устройства окрасочной установки и заканчивается в сборном канале чистого газа, который также является составной частью системы рециркуляции газа, прежде всего рециркуляционного устройства, и из которого чистый газ может быть отобран для подачи к окрасочной кабине.

Выполненное, например, в виде смесительного узла устройство ввода дополнительного фильтрующего материала, предпочтительно, имеет ориентированную по существу горизонтально ось вращения, вокруг которой может вращаться по меньшей мере один обрабатывающий элемент, и обеспечивает транспортировку вспомогательного фильтрующего материала в ориентированном по существу параллельно, направлению транспортировки окрасочной установки направлении. При этом может быть предусмотрено, что подача потока неочищенного газа производится в проходящем поперек оси вращения устройства ввода вспомогательного фильтрующего материала направлении, прежде всего по существу вертикально, и что проходящая насквозь под шахтой неочищенного газа линия чистого газа, по меньшей мере, частично также проходит ниже, прежде всего под фильтрующим устройством и/или ниже, прежде всего под устройством ввода вспомогательного фильтрующего материала.

Фильтрующая установка окрасочной установки обеспечивает рост давления, предпочтительно, посредством по меньшей мере одного вентилятора внутри фильтрующего модуля.

Прежде всего, если по меньшей мере одно устройство ввода вспомогательного фильтрующего материала выполнено как обрабатывающее устройство, может быть предусмотрено, что посредством по меньшей мере одного обрабатывающего элемента обрабатывающего устройства расположенный по соседству с устройством ввода вспомогательного фильтрующего материала выпускное отверстие для удаления вспомогательного фильтрующего материала из фильтрующего устройства посредством по меньшей мере одного обрабатывающего элемента может быть очищено, благодаря чему оно не может забиваться и не препятствует выводу, прежде всего, сильно насыщенного частицами перераспыла вспомогательного фильтрующего материала.

В одном выполнении изобретения может быть предусмотрено, что по меньшей мере одно устройство ввода вспомогательного фильтрующего материала включает в себя по меньшей мере один размалывающий шар и/или по меньшей мере одну размалывающую плиту, посредством который могут быть размолоты агломераты из вспомогательного фильтрующего материала и частиц перераспыла.

Может быть преимущественным, если выпускное отверстие в фильтрующем устройстве для удаления вспомогательного фильтрующего материала из фильтрующего устройства снабжено предохранительным устройством, например, крестообразно расположенными перемычками, чтобы предотвратить забивание выпускного отверстия большими агломератами из вспомогательного фильтрующего материала и частиц перераспыла.

В одном выполнении изобретения предусмотрено, что по меньшей мере одно обрабатывающее устройство включает в себя разнообразные обрабатывающие элементы, например, разрыхляющие элементы, транспортирующие элементы, размалывающие элемент и/или смесительные элементы.

Прежде всего, может быть предусмотрено, что по меньшей мере один обрабатывающий элемент по меньшей мере одного обрабатывающего устройства охватывает предварительно заданный объем, по меньшей мере, с пяти сторон, и в нем предусмотрена возможность приемки вспомогательного фильтрующего материала, благодаря чему в обрабатывающем режиме обрабатывающего устройства, в котором вспомогательный фильтрующий материал может быть, например, завихряться, определенное количество вспомогательного фильтрующего материала может быть захвачено по меньшей мере одним обрабатывающим элементом без сползания данного вспомогательного фильтрующего материала с по меньшей мере одного обрабатывающего элемента.

По меньшей мере одно обрабатывающее устройство, предпочтительно, включает в себя дробильную установку, жернов и/или размалывающий шар, которые выполнены, например, из керамики.

В одном выполнении обрабатывающего устройства предусмотрено, что по меньшей мере один размалывающий шар выполнен как свободно катящийся шар из материала высокой плотности, например, из металлического материала, прежде всего, из стали.

Может быть преимущественным, если по меньшей мере одно обрабатывающее устройство включает в себя дробильную установку с трущимися друг о друга жерновами.

Помимо этого, может быть предпочтительным, если по меньшей мере одно обрабатывающее устройство включает в себя вращающийся винтовой транспортер.

В одном выполнении изобретения может быть предусмотрено, что вес или масса расположенного в приемном баке для вспомогательного фильтрующего материала вспомогательного фильтрующего материала или расположенной в приемном баке для вспомогательного фильтрующего материала смеси из вспомогательного фильтрующего материала и частиц перераспыла определяется с помощью весов.

При этом весы могут быть связаны, прежде всего, с нижним участком приемного бака для вспомогательного фильтрующего материала, который механически развязан от верхнего участка приемного бака для вспомогательного фильтрующего материала.

Помимо этого, предпочтительно посредством весов, определяется вес или масса нижнего участка приемного бака для вспомогательного фильтрующего материала и содержащегося в нем материала.

Для обеспечения возможность оценки пригодности содержащегося в приемном баке для вспомогательного фильтрующего материала для очистки потока неочищенного газа может быть предусмотрено, что материал из приемного бака для вспомогательного фильтрующего материала разрыхляется и/или переводится в состояние псевдокипения посредством по меньшей мере одной фазы завихрения и посредством сравнения веса или массы содержащегося в приемном баке для вспомогательного фильтрующего материала до фазы завихрения и после фазы завихрения материала определяется очистительная способность содержащегося в приемном баке для вспомогательного фильтрующего материала. Прежде всего, посредством этого может быть определено, какое количество вспомогательного фильтрующего материала во время фазы завихрения прилипает по меньшей мере к одному фильтрующему элементу фильтрующего устройства, чтобы создать на нем защитный слой. Эффективность (удельная емкость впитывания) является мерой способности вспомогательного фильтрующего материала прилипать к фильтрующему элементу и возможности связывать перераспыл краски.

Подобная эффективность может быть определена, прежде всего, как отношение потери веса или массы содержащегося в приемном баке для вспомогательного фильтрующего материала посредством завихрения, с одной стороны, и временем завихрения нетто.

Для точного определения эффективности может быть предусмотрено, что цикл завихрения проводится в несколько разделенных друг от друга паузами завихрения фазами завихрения, и сравниваются вес или масса соответственно содержащегося в приемном баке для вспомогательного фильтрующего вещества перед первой фазой завихрения цикла завихрения и после последней фазы завихрения цикла завихрения материала для определения эффективности. Чем больше значение этой эффективности, тем лучше материал из приемного бака для вспомогательного фильтрующего материала пригоден для образования защитного слоя по меньшей мере на одном фильтрующем элементе.

Поэтому благоприятно, если материал отбирается из приемного бака для вспомогательного фильтрующего материала, когда определенная эффективность и/или разность веса или массы становится ниже предварительно заданного минимального значения.

Отобранный материал, прежде всего смесь из вспомогательного фильтрующего материала и перераспыла краски, затем, предпочтительно, заменяется свежим вспомогательным фильтрующим материалом, который еще не насыщен или в лишь в небольшом объеме насыщен перераспылом краски.

В предпочтительном выполнении может быть предусмотрено, что посредством весов определяется амплитуда кривой веса, которая отображает изменение по времени общего веса расположенной в приемном баке для вспомогательного фильтрующего материала смеси из вспомогательного фильтрующего материала и частиц перераспыла.

Например, при уменьшении ниже и/или превышении предварительно заданного предельного значения может быть предусмотрено, что, по меньшей мере, часть смеси из вспомогательного фильтрующего материала и частиц перераспыла удаляется из приемного бака для вспомогательного фильтрующего материала и заменяется свежим, не насыщенным или насыщенным в небольшом объеме частицами перераспыла вспомогательным фильтрующим материалом.

Таким образом, можно в течение длительного промежутка времени поддерживать высокую эффективность вспомогательного фильтрующего материала.

Прежде всего, посредством по меньшей мере одного устройства ввода вспомогательного фильтрующего материала можно реализовать постоянную предварительную фильтрацию, то есть непрерывное введение вспомогательного фильтрующего материала в поток неочищенного газа в режиме фильтрации по меньшей мере одного фильтрующего устройства.

Предпочтительно, устройство сжатого воздуха для промешивания, разрыхления и/или завихрения вспомогательного фильтрующего материала не нужно.

В альтернативной форме выполнения или дополнительно к описанному выше устройству ввода вспомогательного фильтрующего материала может быть предусмотрено устройство сжатого воздуха для промешивания, разрыхления и/или завихрения вспомогательного фильтрующего материала.