Способ эксплуатации установки обработки поверхности, комплект фильтрующих модулей и установка обработки поверхности - RU2666854C2

Код документа: RU2666854C2

Чертежи

Описание

Изобретение относится к способу эксплуатации установки обработки поверхности, в котором перераспыл, который возникает в кабине для нанесения покрытий, захватывают воздушным потоком и направляют в один или несколько одноразовых фильтрующих модулей, в которых перераспыл отделяется, причем одноразовый фильтрующий модуль после достижения предельного насыщения перераспылом заменяют на пустой одноразовый фильтрующий модуль.

Кроме того, изобретение касается комплекта фильтрующих модулей, а также установки для обработки поверхностей, прежде всего автомобильных кузовов, с:

а) кабиной для нанесения покрытий, сквозь которую может быть направлен воздушный поток, который захватывает и выводит возникающий перераспыл,

б) сепарирующим устройством, к которому является направляемым данный воздушный поток и где из перераспыла осаждается большая часть, по меньшей мере, твердых веществ.

При ручном или автоматическом нанесении красок на предметы частичный поток краски, который в общем случае содержит как твердые частицы и/или связующие, так и растворитель, не наносится на предмет. В профессиональном мире этот частичный поток называется "перераспылом". В дальнейшем под понятиями "перераспыл", "частицы перераспыла" или "твердые вещества перераспыла" всегда понимается дисперсная система, например, эмульсия или суспензия или комбинация из этого. Перераспыл захватывается воздушным потоком в окрасочной кабине и подается на отделение, благодаря чему воздух после подходящего кондиционирования снова может быть возвращен в кабину для нанесения покрытий.

Прежде всего, в установках с увеличенным расходом воздуха, например в установках для окрашивания автомобильных кузовов, известным способом предпочтительно используются системы мокрого отделения, с одной стороны, или работающие по электростатическому принципу сухие отделители, с другой стороны. В известных мокрых отделителях требуется относительно много энергии для циркуляции требуемых достаточно больших объемов воды.

Предварительная обработка промывочной воды из-за использования связывающих краску и противодействующих склеиванию химикатов и утилизации шлама краски является затратной. Далее из-за интенсивного контакта с промывочной водой воздух вбирает в себя очень много влаги, что, в свою очередь, приводит к высокому расходу энергии на предварительную обработку воздуха. В работающих по электростатическому принципу сухих отделителях перераспыл краски должен непрерывно удаляться с осаждающих плоскостей, что зачастую связано с очень трудоемкими мерами и соответственно может вызывать возникновение сбоев. К тому же расход энергии в подобных отделителях относительно высок.

В качестве альтернативы данным системам отделения, например, из DE 102011108631 А1 известна работа с выполненными с возможностью замены одноразовыми фильтрующими модулями, которые после достижения предельного насыщения заменяются незагруженные фильтрующие модули и утилизируются или, при необходимости, используются вторично. Предварительная обработка и/или утилизация подобных фильтрующих модулей энергетически и с точки зрения требуемых ресурсов может быть более приемлемой, чем затраты на мокрое отделение или на работающие по электростатическому принципу сепарирующие устройства.

В установке обработки поверхности в зависимости от типа материала покрытия могут возникать различные типы перераспыла с различными свойствами, и выяснилось, что фильтрующий эффект и емкость впитывания фильтрующих модулей одной и той же конструкции для различных типов распыла различны и не всегда оптимальны. При окрашивании автомобильных кузовов применяются, например краски на основе растворителей, водорастворимые краски, 2-х компонентные и/или многокомпонентные краски, которые имеют различные свойства, которые обнаруживаются в соответствующем возникающем перераспыле.

Задачей изобретения является предложить путь, с помощью которого установка обработки поверхности названного в начале типа может эффективно эксплуатироваться с точки зрения отделения перераспыла.

Данная задача в способе названного в начале типа решена посредством того, что:

один или несколько одноразовых фильтрующих модулей выбирают из комплекта различных одноразовых фильтрующих модулей в зависимости от типа и свойств перераспыла.

За счет этого предоставляется в распоряжение комплект различных одноразовых фильтрующих модулей, в котором различные фильтрующие модули соответственно оптимизированы с точки зрения осаждения определенных типов перераспыла. Так, в зависимости от процесса нанесения покрытия, который проводится или должен проводиться в кабине для нанесения покрытий, подготавливается или же оптимизируется очистка насыщенного перераспылом воздушного потока из кабины для нанесения покрытий.

Прежде все, при этом является благоприятным, если при выборе одноразового фильтрующего модуля учитываются реологические свойства перераспыла, то есть текучесть перераспыла, и/или гранулометрический состав перераспыла, и выбирается соответствующим образом подогнанный под это фильтрующий модуль.

Упомянутый комплект фильтрующих модулей согласован с применением установки обработки поверхности, в которой перераспыл, который возникает в кабине для нанесения покрытий, захватывается воздушным потоком и направляется в один или несколько одноразовых фильтрующих модулей, в которых перераспыл отделяется, причем одноразовый фильтрующий модуль после достижения предельного насыщения перераспылом заменяется на пустой одноразовый фильтрующий модуль. Согласно изобретению комплект выполнен так, что он:

а) включает в себя различные фильтрующие модули, которые выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с модульным корпусом и фильтрующим узлом и через которые является направляемым насыщенный перераспылом кабинный воздух, и

б) модульные корпуса различных фильтрующих модулей имеют одинаковые по присоединению модульные впускные отверстия,

в) модульные корпуса различных фильтрующих модулей имеют одинаковые по присоединению модульные выпускные отверстия,

г) по меньшей мере, фильтрующие узлы двух различных фильтрующих модулей выполненные различно.

Посредством одинаковых присоединительных модульных впускных отверстий и модульных выпускных отверстий различные фильтрующие модули могут без проблем быть применены в одной и той же установке или же кабине для нанесения покрытий.

Посредством этого различные фильтрующие модули совместимы друг с другом и с кабиной для нанесения покрытий. При этом геометрии модульных корпусов различных модулей комплекта или траектория потока кабинного воздуха сквозь них могут иметь сильные различия.

Благоприятно, если комплект включает в себя по меньшей мере один фильтрующий модуль, который выполнен в виде осадительного фильтра. В качестве осадительных фильтров нужно понимать фильтры, в которых кабинный воздух пронизывает фильтрующую среду, на которой осаждается перераспыл, благодаря чему перераспыл отфильтровывается из кабинного воздуха. Кроме того является преимуществом, если комплект включает в себя по меньшей мере один фильтрующий модуль, который выполнен в виде инерционного фильтра.

Для некоторых типов перераспыла может быть благоприятным, если комплект включает в себя по меньшей мере один фильтрующий модуль, который выполнен в виде комбинированного фильтра с инерционной частью и осадительной частью. То есть, в таком случае свойства инерционного фильтра комбинируются со свойствами осадительного фильтра.

Хороший фильтрующий эффект может быть достигнут, если инерционный фильтр и/или инерционная часть соответствующего фильтрующего модуля выполнен в виде циклона.

Также является преимуществом, если комплект включает в себя по меньшей мере один фильтрующий модуль с множеством фильтрующих элементов, которые расположены таким образом, что между фильтрующими элементами образован потоковый лабиринт.

Кроме того, комплект предпочтительно включает в себя по меньшей мере один фильтрующий модуль, в котором в качестве фильтрующих элементов имеются фильтрующие ламели, фильтрующие полые трубки, фильтрующие мундштуки, ячеистые структуры или камерные структуры.

Прежде всего, фильтрующие элементы могут быть выполнены в виде фильтрующих ламелей с дугообразным или V-образным поперечным сечением.

Особо эффективно комплект фильтрующих модулей может быть применен, если он включает в себя по меньшей мере один фильтрующий модуль, в котором имеется несколько фильтрующих ступеней, которые следуют друг за другом в направлении течения кабинного воздуха.

Вышеуказанная задача в установке обработки поверхности названного в начале типа далее решена посредством того, что:

в) сепарирующее устройство включает в себя комплект фильтрующих модулей подобного типа.

Далее примеры выполнения изобретения подробнее разъясняются на основании чертежей. На них показано:

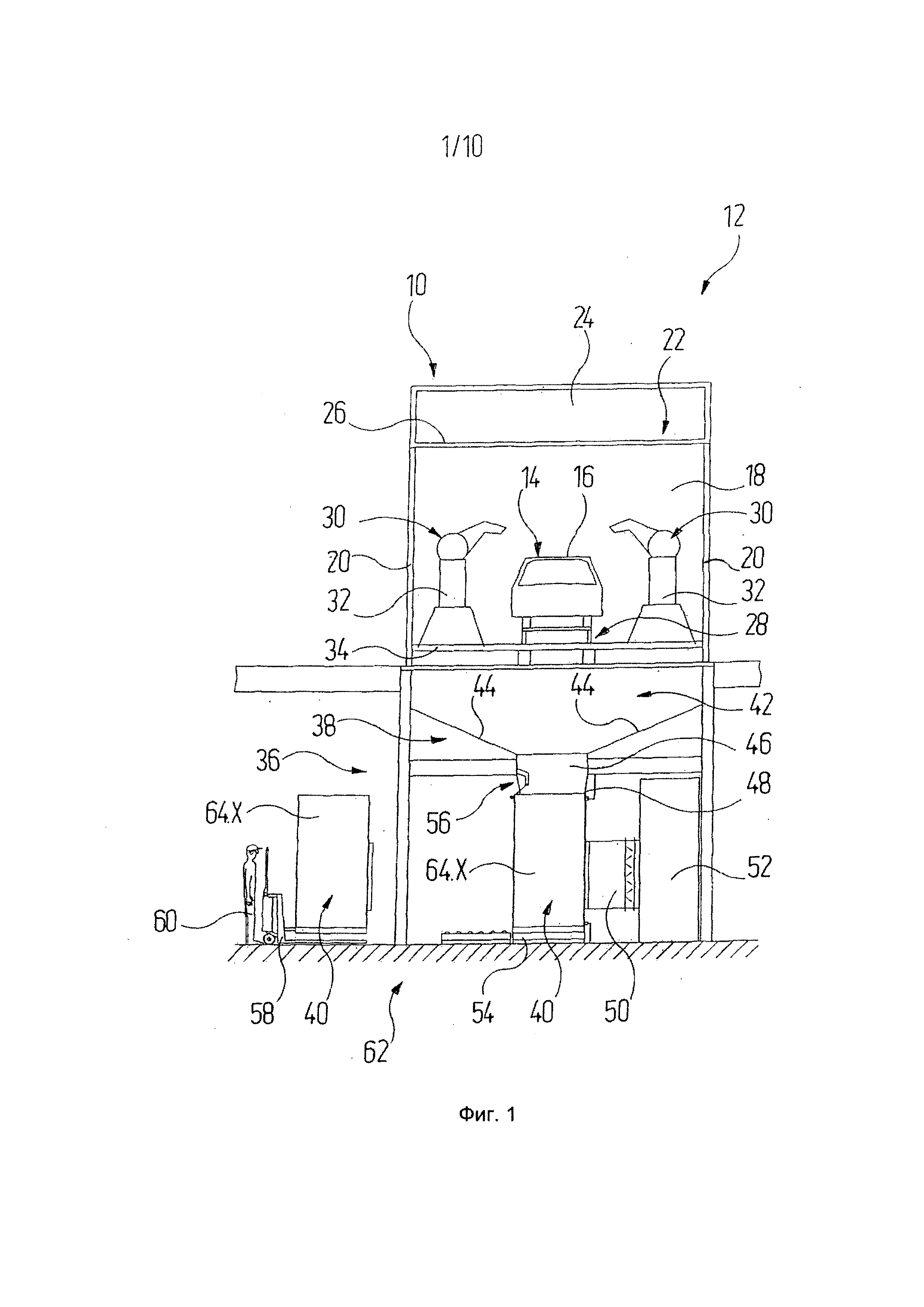

Фиг. 1 окрасочная кабина с сепарирующим устройством для перераспыла согласно первому примеру осуществления на виде спереди, при котором кабинный воздух через воздухонаправляющее устройство направляется к фильтрующим модулям,

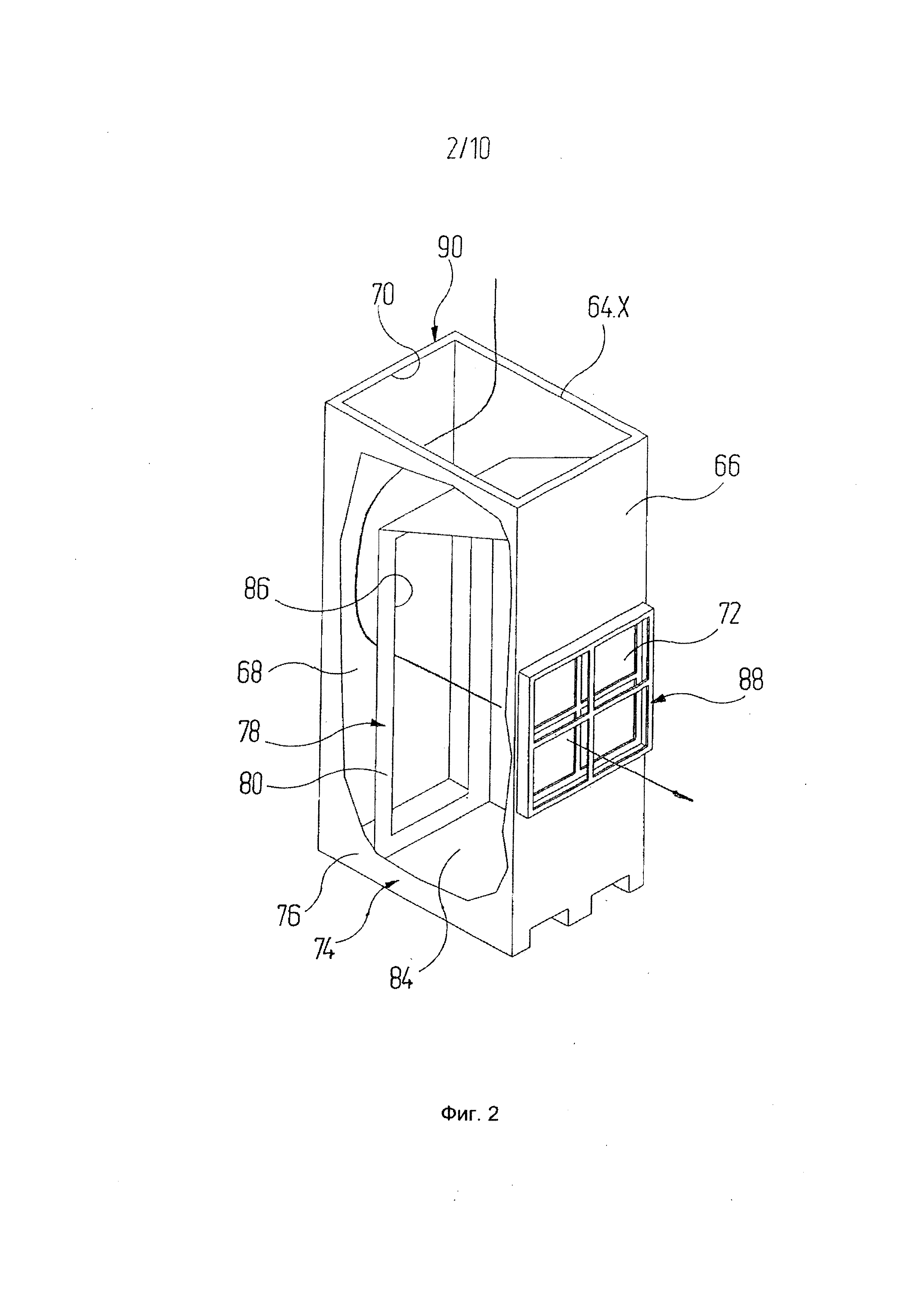

Фиг. 2 перспективный вид модульного корпуса фильтрующего модуля из комплекта фильтрующих модулей с одним модульным впускным отверстием и одним модульным выпускным отверстием и размещенным в модульном корпусе фильтрующим узлом, причем фильтрующая структура фильтрующего узла не показана,

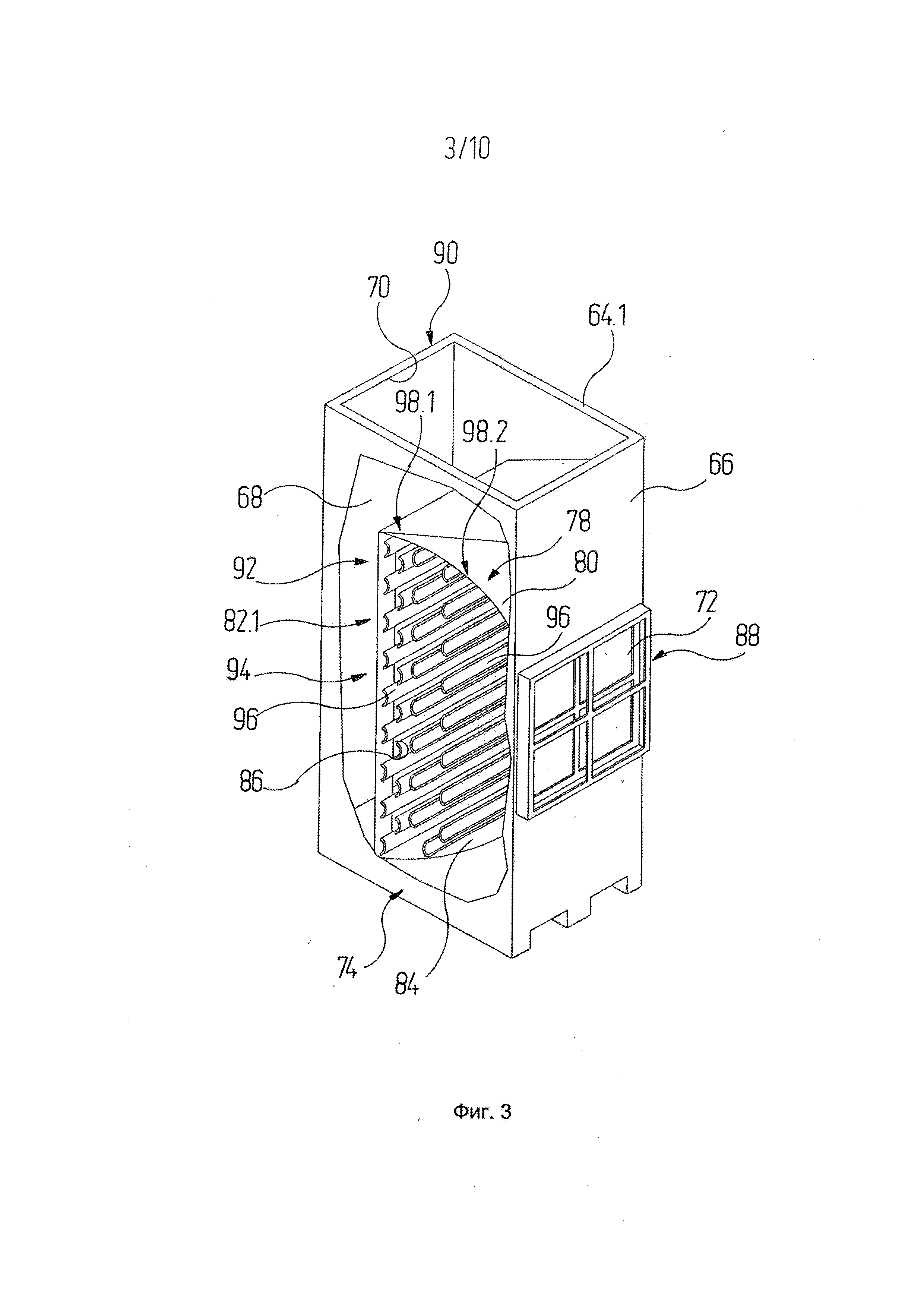

Фиг. 3 перспективный вид фильтрующего модуля с фильтрующей структурой первого конструктивного типа,

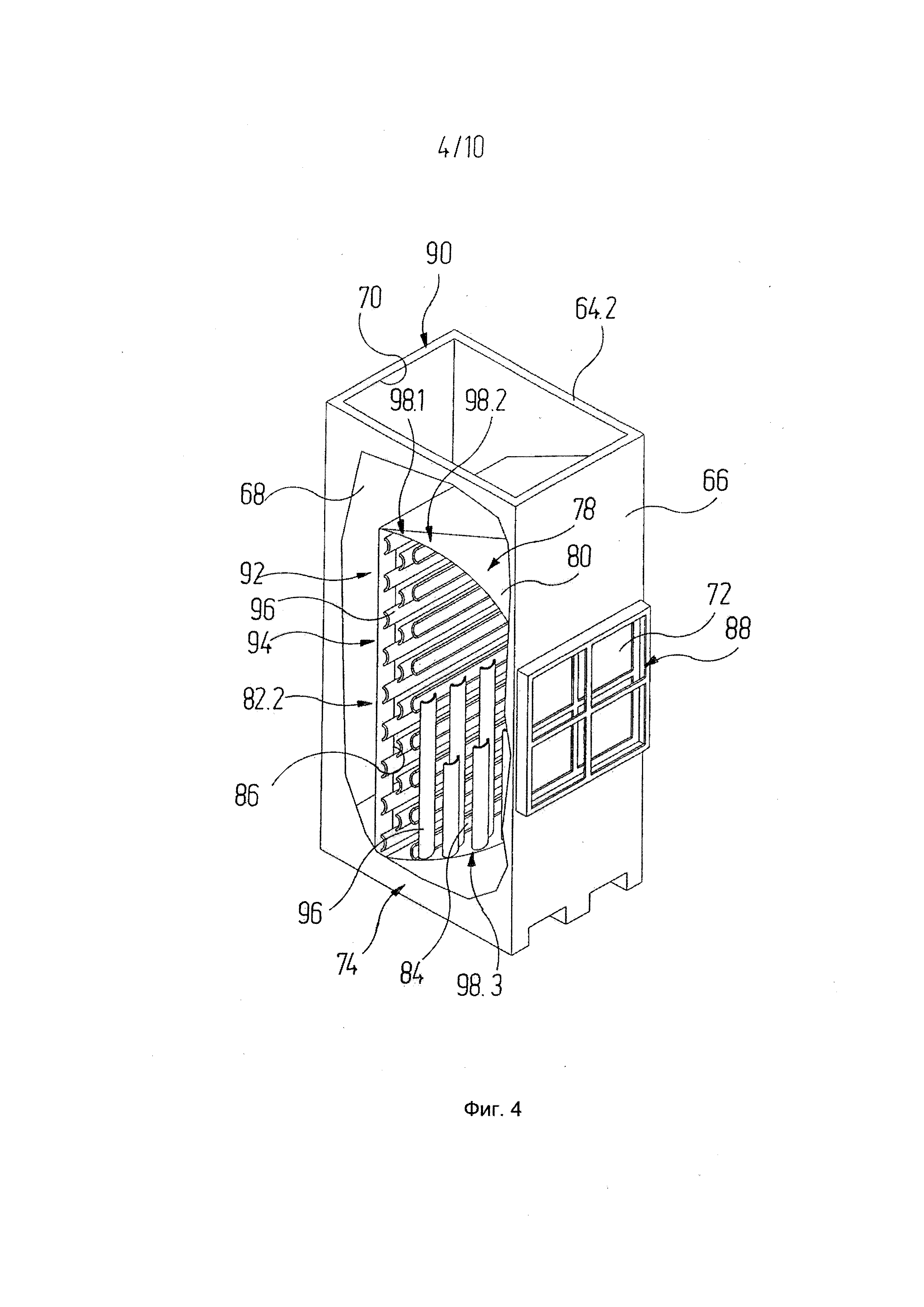

Фиг. 4 перспективный вид фильтрующего модуля с фильтрующей структурой первого второго конструктивного типа,

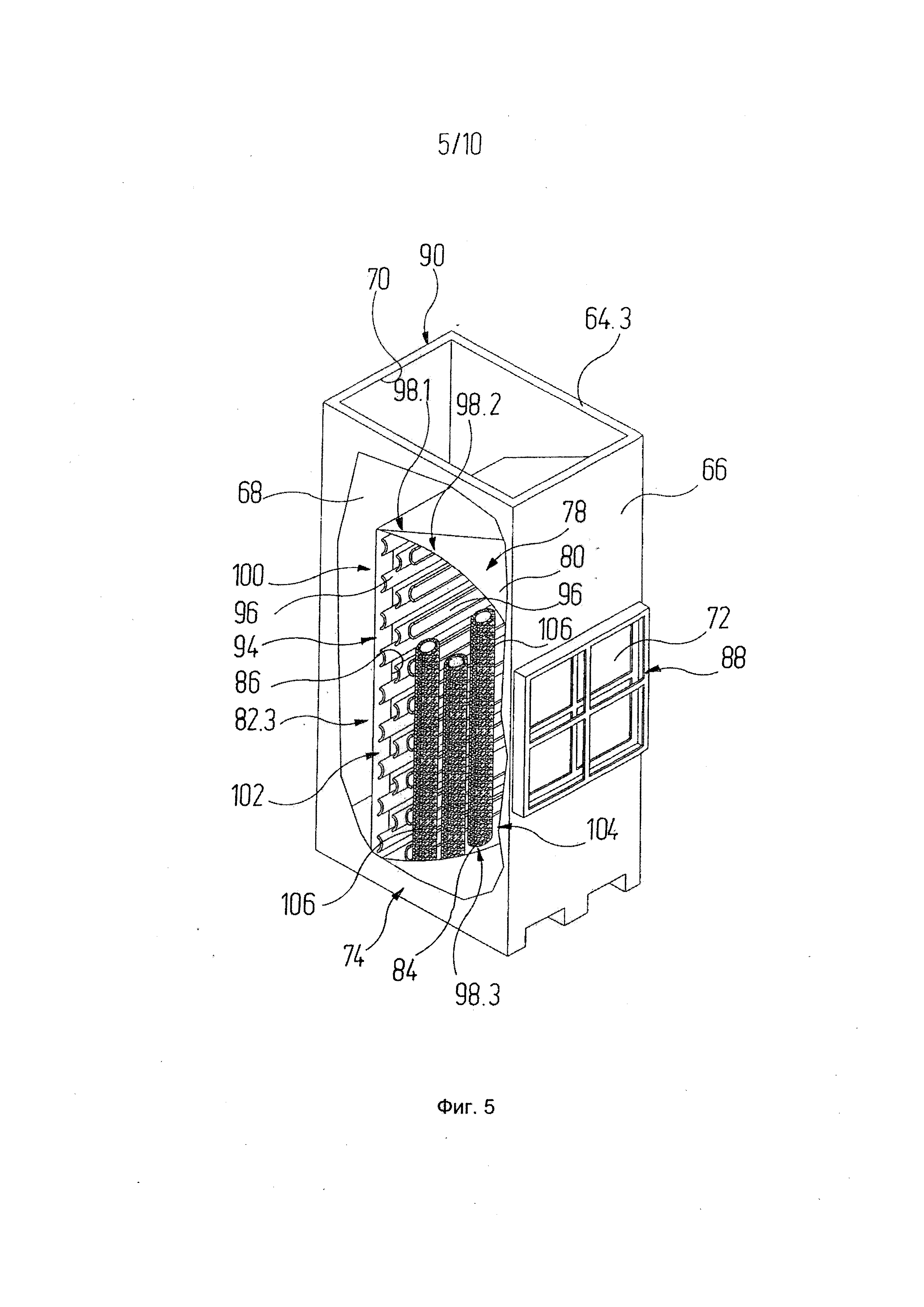

Фиг. 5 перспективный вид фильтрующего модуля с фильтрующей структурой первого третьего конструктивного типа,

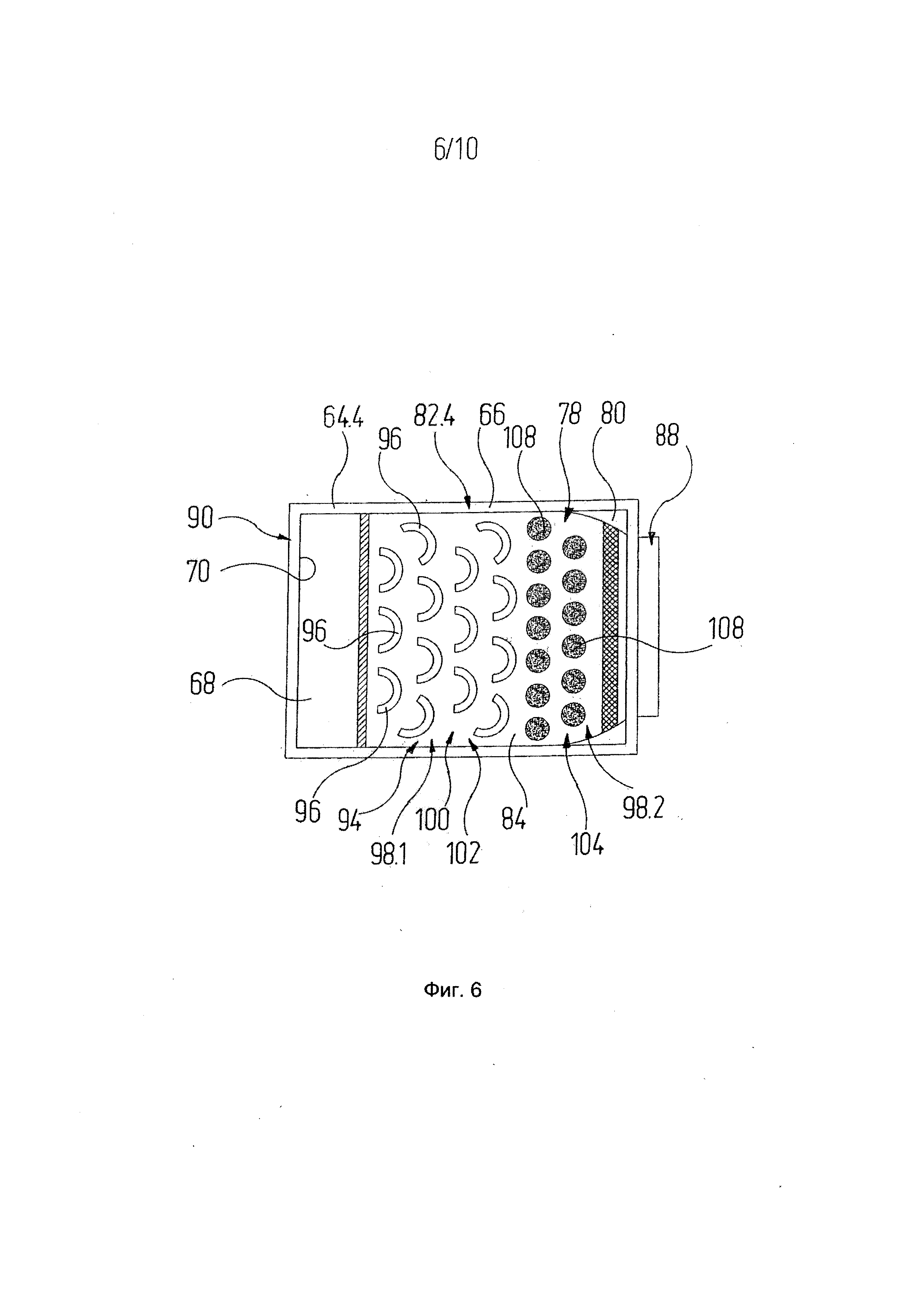

Фиг. 6 вид сверху на фильтрующий модуль с фильтрующей структурой четвертого конструктивного типа,

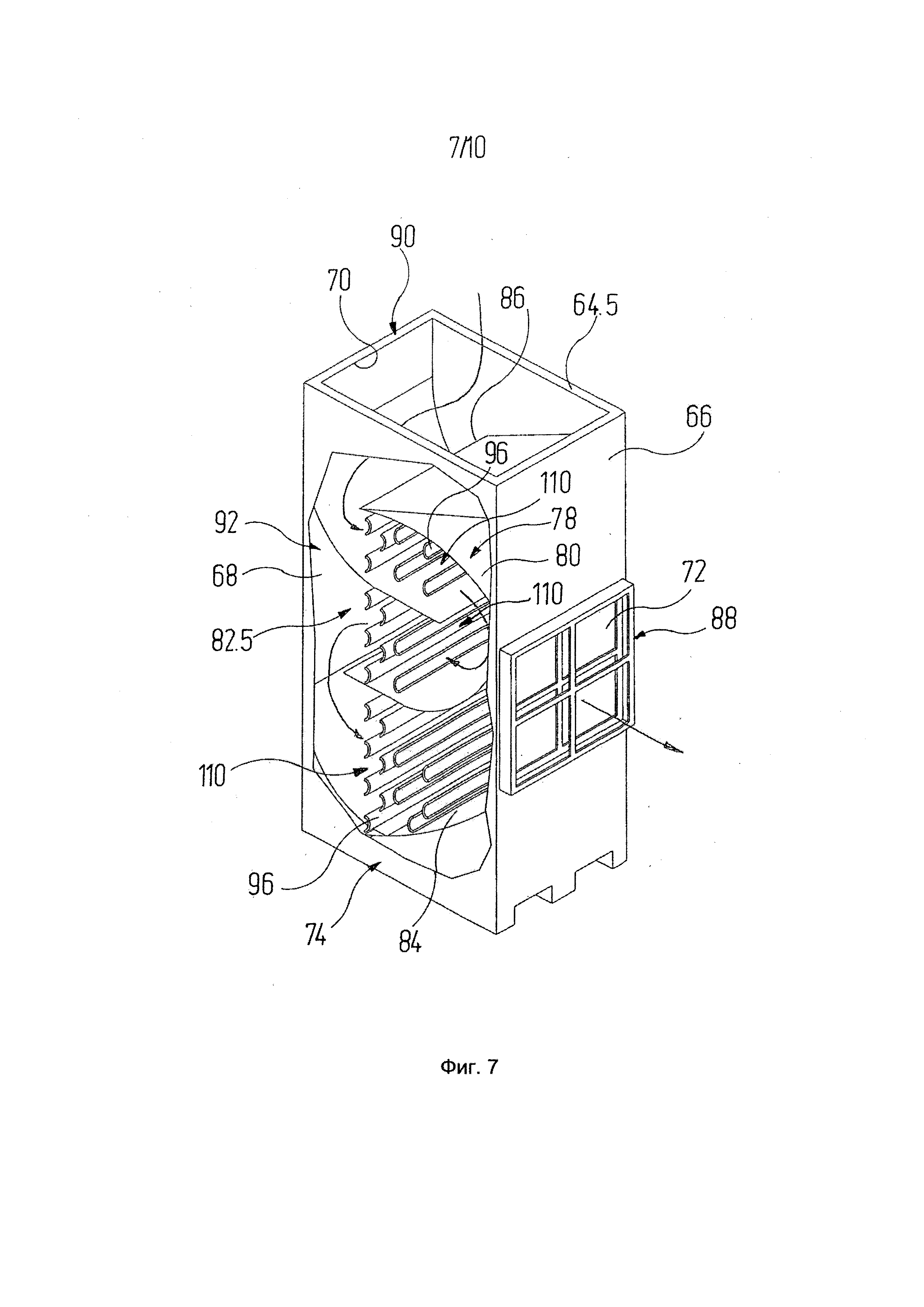

Фиг. 7 перспективный вид фильтрующего модуля с фильтрующей структурой первого пятого конструктивного типа,

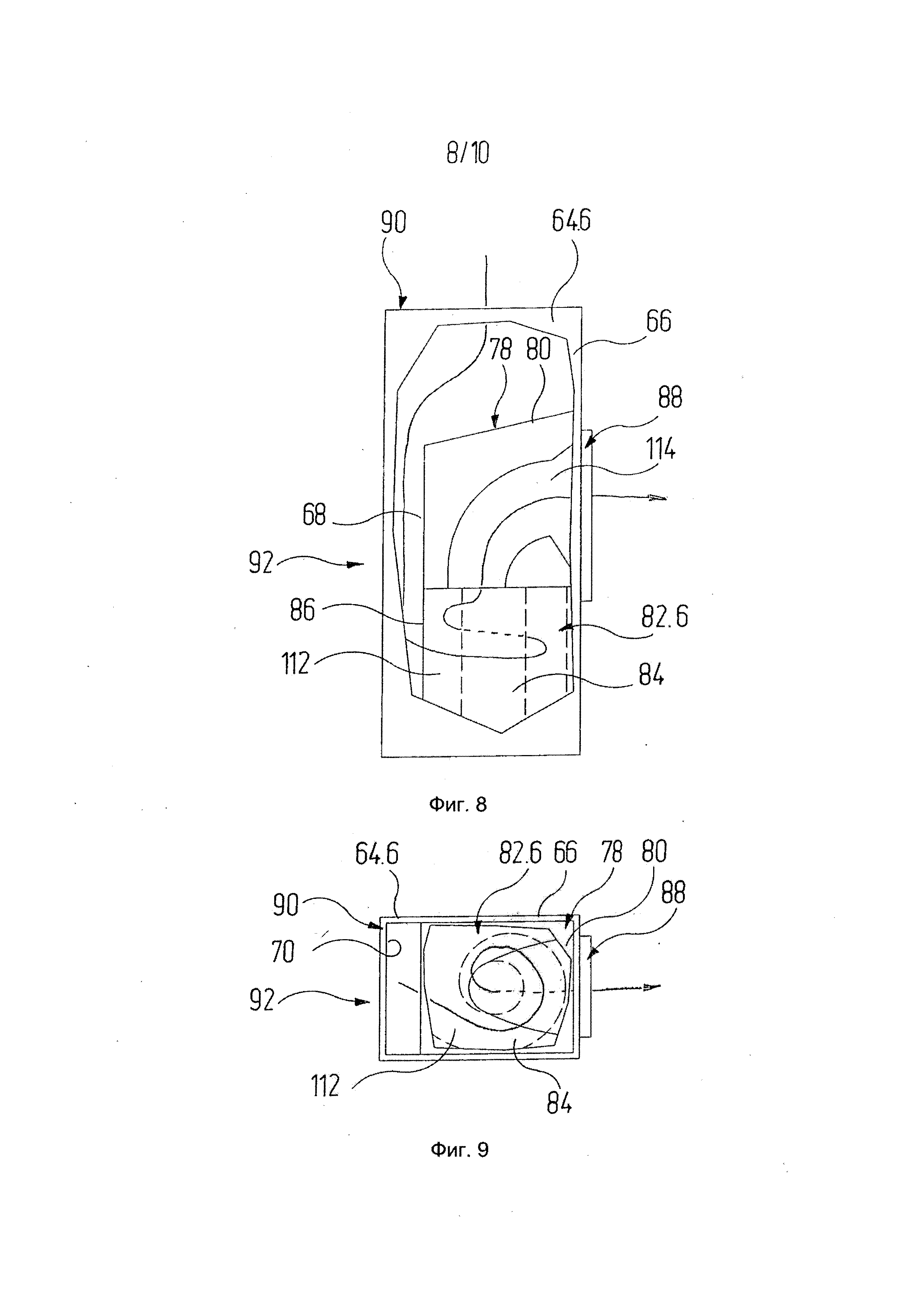

Фиг. 8 перспективный вид фильтрующего модуля с фильтрующей структурой первого шестого конструктивного типа,

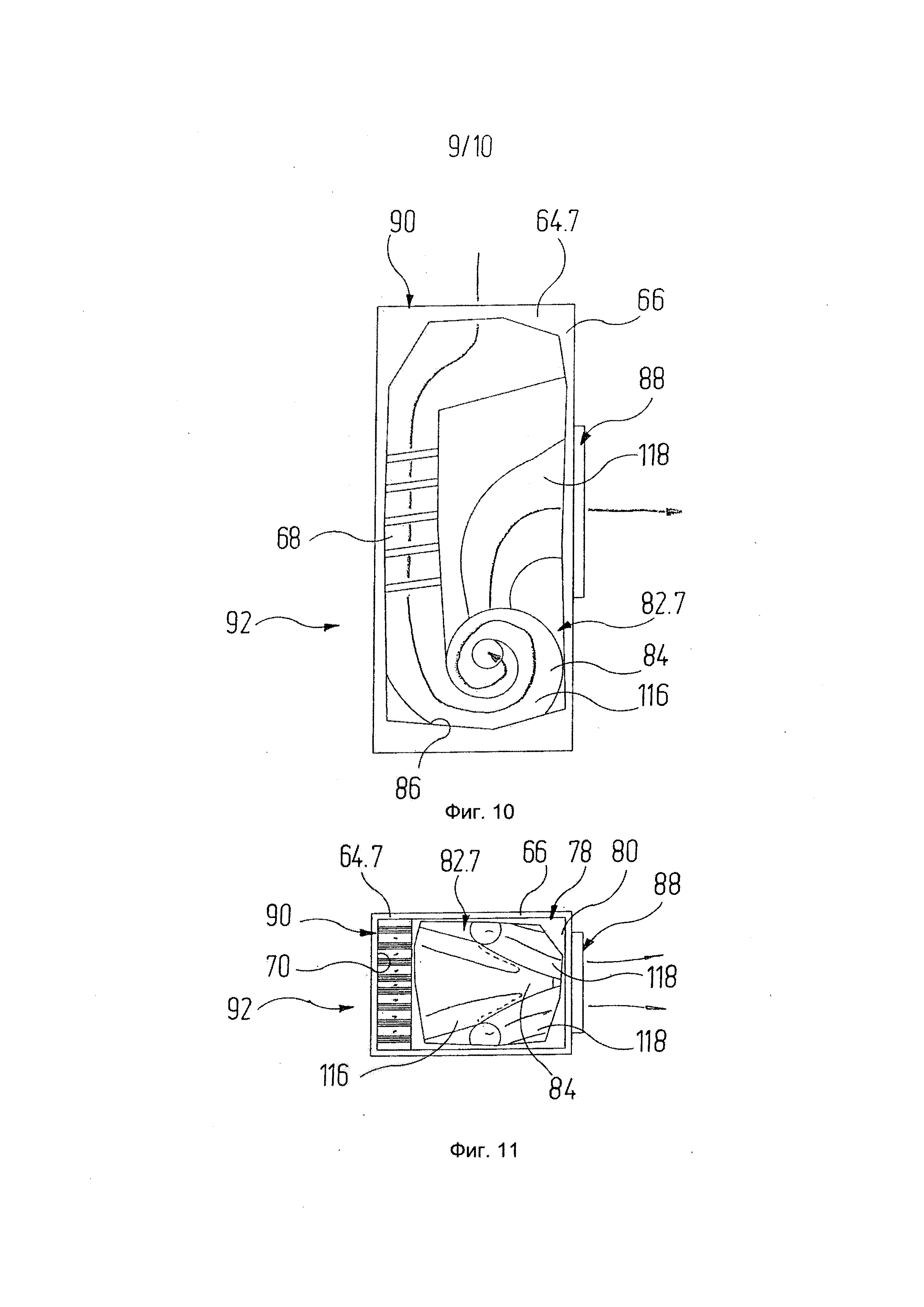

Фиг. 9 вид сверху на фильтрующий модуль согласно фиг. 8,

Фиг. 10 перспективный вид фильтрующего модуля с фильтрующей структурой седьмого конструктивного типа,

Фиг. 11 вид сверху на фильтрующий модуль согласно фиг. 10,

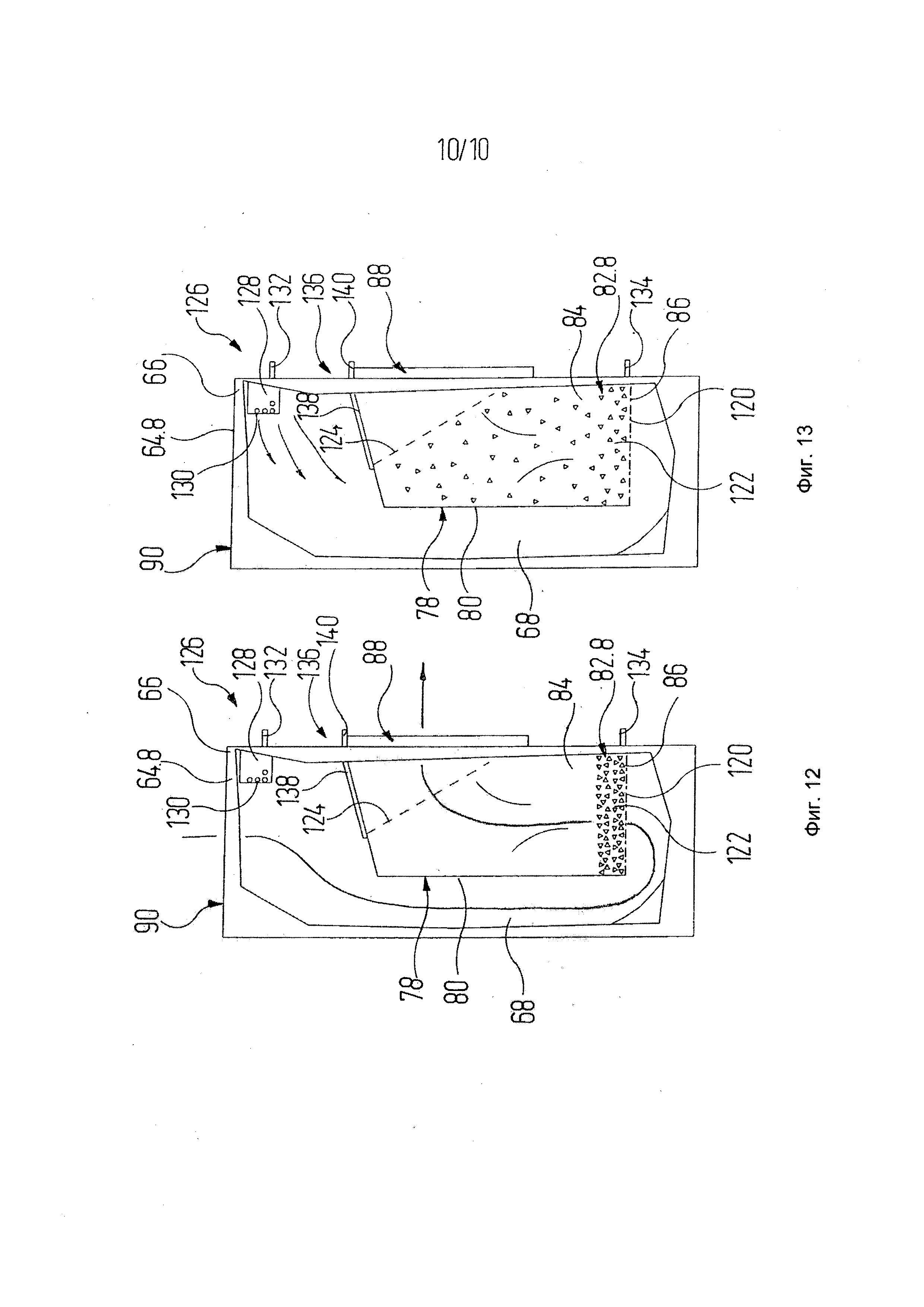

Фиг. 12 вид сбоку на фильтрующий модуль с частично удаленным фильтрующим корпусом с фильтрующей структурой восьмого конструктивного типа, при которой, кроме этого, собранный перераспыл может быть обработан в фильтрующем модуле,

Фиг. 13 соответствующий фигуре 12 вид сбоку для иллюстрации обработки перераспыла.

На фиг. 1 показана кабина 10 для нанесения покрытий обозначенной общим ссылочным обозначением 12 установки обработки поверхности, в которой окрашиваются предметы 14. В качестве примера подлежащих окраске предметов показаны автомобильные кузова 14. Прежде, чем они попадут в подобную кабину 10 для нанесения покрытий, в не показанных отдельно станциях предварительной обработки они, например, очищаются и обезжириваются. Кабина 10 для нанесения покрытий включает в себя расположенный сверху туннель 18 для нанесения покрытий, который ограничен вертикальными боковыми стенами и горизонтальной крышей 22 кабины, но открыт по торцовым сторонам. Кроме того, окрасочный туннель 18 открыт по направлению вниз таким образом, чтобы насыщенный перераспылом кабинный воздух мог течь по направлению вниз.

Крыша 22 кабины обычным образом выполнена в виде нижнего ограничителя подводящей воздушной камеры 24 с фильтрующим перекрытием 26.

Автомобильные кузова 16 транспортируются посредством размещенной в туннеле 18 для нанесения покрытий и известной самой по себе транспортной системы от входной стороны туннеля 18 для нанесения покрытий к его выходной стороне. Внутри туннеля 18 для нанесения покрытий находятся окрасочные устройства 30 в форме многоосевых окрасочных роботов 32, которые также известны сами по себе. Посредством окрасочных роботов 32 автомобильные кузова 16 могут быть покрыты соответствующим материалом.

Туннель 18 для нанесения покрытий через выполненную с возможностью хождения по ней колосниковую решетку 34 открыт вниз, к расположенной под ним области 36 установки, в которой из кабинного воздуха отделяются перемещаемые кабинным воздухом частицы перераспыла.

Во время процесса нанесения покрытий из подводящей воздушной камеры 24 воздух течет вниз сквозь туннель 18 для нанесения покрытий в область 36 установки, причем воздух захватывает находящийся в туннеле 18 для нанесения покрытий перераспыл краски и уносит его с собой.

Этот насыщенный перераспылом воздух с помощью воздухонаправляющего устройства 38 направляется к сепарирующему устройству в форме одного или нескольких одноразовых фильтрующих модулей 40, которые в дальнейшем обозначаются просто как фильтрующие модули 40.

Для этого воздухонаправляющее устройство 38 в предложенном примере осуществления включает в себя направляющий канал 42, который образован посредством воздухонаправляющих пластин 44, которые простираются от боковых стен 20 с уклоном вовнутрь и вниз. Направляющий канал 36 внизу оканчивается в нескольких присоединительных каналах 46, которые, в свою очередь, заканчиваются внизу в присоединительном штуцере 48.

При работе каждый фильтрующий модуль 40 гидродинамически и с возможностью отсоединения соединен с воздухонаправляющим устройством 38. Кабинный воздух в фильтрующем модуле 40 протекает сквозь фильтрующий узел с фильтрующей структурой, на которой осаждается перераспыл краски. Об этом еще раз пойдет речь ниже. В общем, каждый фильтрующий модуль 40 выполнен в виде выполненного с возможностью замены конструктивного узла.

Затем в существенной степени очищенный от частиц перераспыла кабинный воздух из фильтрующих модулей 40 течет в промежуточный канал 50, через который он попадает в сборный потоковый канал 52. Кабинный воздух через сборный потоковый канал 52 подается на дальнейшую предварительную обработку и кондиционирование и в завершение этого по не показанному отдельно контуру снова направляется в подводящую воздушную камеру 24, из которой он снова втекает сверху в туннель 18 для нанесения покрытий.

Если кабинный воздух посредством имеющихся фильтрующих модулей 40 фактически пока еще недостаточно очищен от частиц перераспыла, то за фильтрующими модулями 40 могут быть расположены дополнительные фильтрующие ступени, в которые подается кабинный воздух и в них используются, например, и работающие по электростатическому принципу сепараторы, как они известны сами по себе.

Каждый фильтрующий модуль 46 в своем рабочем положении покоится на весах 54 и посредством запирающего устройства 65 зафиксирован в своем рабочем положении.

Каждый фильтрующий модуль 40 рассчитан на прием максимального количества краски, то есть на предельное насыщение перераспылом, которая зависит от конструктивного типа фильтрующего модуля 40 и примененных для него материалов. Уже принятое количество краски может контролироваться с помощью весов 54. Альтернативно, предельное насыщение может определяться посредством определения разностного давления. Чем выше насыщение фильтрующего модуля 40, тем больше созданное фильтрующим модулем 40 воздушное сопротивление.

Когда фильтрующий модуль 40 достигнет своей максимальной емкости впитывания, устройство 56 открывается и полностью загруженный фильтрующий модуль 46 вывозится из нижней области 40 установки кабины 10 для нанесения покрытий. Это может производиться, например, с помощью подъемной тележки 58, которая управляется рабочим 60. Для этого область днища фильтрующего модуля 40 по своей геометрии и размерам может быть выполнена в виде стандартной несущей структуры и, например по норме для так называемой "евро-палетты".

Перед этим аэродинамическое соединение подлежащего замене фильтрующего модуля 40 с воздухонаправляющим устройством 38 запирается посредством не показанной отдельно запорной задвижки. Данная запорная задвижка перенаправляет кабинный воздух к расположенным рядом с подлежащим замене фильтрующим модулем 40 фильтрующие модули 40, которые берут на себя его задачу до тех пор, пока не будет произведена замена.

Затем пустой, то есть еще не насыщенный перераспылом, фильтрующий модуль 40 вдвигается в рабочее положение, в котором он непроницаемо для потока соединен с воздухонаправляющим устройством 38, затем запорное устройство 56 снова блокируется. Запорная задвижка воздухонаправляющего устройства 38 снова приводится в открытое положение, благодаря чему кабинный воздух протекает сквозь заново позиционированный фильтрующий модуль 40.

В не показанной отдельно модификации замена фильтрующего модуля 40 также может производиться автоматически или, по меньшей мере, полуавтоматически. Для этого перед расположенными рядом друг с другом фильтрующими модулями 40 может иметься транспортное оборудование, как оно само по себе известно, которое может транспортировать подлежащие замене фильтрующие модули 40 к одному или нескольким точкам отбора, где их может забирать рабочий 60. Затем в одной или нескольких точках загрузки пустой фильтрующий модуль 40 может быть передан на транспортное оборудование, которое затем транспортирует пустой фильтрующий модуль 40 к месту в области 36 установки, где был отобран заполненный фильтрующий модуль 40.

Как упоминалось в начале, тип материала покрытия, которым предметы покрываются в кабине 10 для нанесения покрытий, для различных предметов или при различных технологиях или фазах нанесения покрытий, может быть другим или же изменяться. Но в зависимости от наносимого материала покрытия возникают и различные типы перераспыла.

В зависимости от свойств возникающего перераспыла требования к применяемым фильтрующим модулям также могут быть различными для получения согласованного с соответствующим типом перераспыла и эффективного фильтрующего эффекта.

Так, например, в зависимости от типа и свойств возникающего перераспыла для эффективного осаждения перераспыла может потребоваться фильтрующий модуль 40, который выполнен, например, в виде осадительного фильтра или в виде инерционного фильтра или же в виде комбинации из них.

Поэтому фильтрующие модули 40 выбираются из комплекта 62 различных одноразовых фильтрующих модулей 64.X в зависимости от типа и свойств перераспыла, где X должен обозначать порядковую цифру различных одноразовых фильтрующих модулей комплекта 62.

Теперь на основании фигур 2-13 иллюстрируются различные фильтрующие модули с 64.1 по 64.8. Показанные там фильтрующие модули 64.Х демонстрируют лишь примеры возможных вариантов различных фильтрующих модулей 64.Х для различных типов перераспыла. Также, альтернативно или дополнительно, комплект 62 может включать в себя выполненные по другому фильтрующие модули 64.X или же меньше, чем конкретно описанные фильтрующие модули 64.X. Во всех описанных далее фильтрующих модулях 64.Х одни и те же ссылочные обозначения обозначают соответствующие друг другу компоненты и узлы.

Сначала на фиг. 2 проиллюстрировано базовое устройство фильтрующих модулей 64.Х комплекта 62 на основании модульного корпуса 66, который функционально одинаков для различных фильтрующих модулей 64.X. Модульный корпус 66 ограничивает потоковую камеру 68, которая простирается между модульным входным отверстием 70 и модульным выходным отверстием 72 и пронизывается кабинным воздухом.

Модульный корпус 66 включает в себя донную часть 74, которая в предложенном примере осуществления по своей геометрии и по своим размерам выполнена в виде стандартной несущей структуры и, например, по данным упомянутого выше европоддона. В соответствии с этим расположение фильтрующих модулей 40 или же 64.X в области 36 кабины 10 для нанесения покрытий может происходить по сетке, которая основывается на примененной стандартной донной части 74.

По меньшей мере, нижняя сборная область фильтрующего модуля 64.X является герметичной для жидкости и, таким образом, выполнена в виде сборной ванны 76 для материала покрытия, который осаждается в фильтрующем модуле 64.Х и стекает вниз.

В потоковой камере 68 расположен уже упоминавшийся выше фильтрующий узел 78, который включает в себя корпус 80 фильтра для различных фильтрующих структур 82.X, причем X снова предназначен для обозначения порядковой цифры различных фильтрующих структур 82.X, которые используются для различных типов перераспыла. Отличающиеся друг от друга фильтрующие структуры с 82.1 по 82.8 видны на фиг. 3-11.

Фильтрующие структуры 82.X расположены в фильтрующем пространстве 84, в которое может втекать насыщенный перераспылом кабинный воздух сквозь потоковый вход 86 корпуса 80 фильтра и которое ведет к модульному выпускному отверстию 72 фильтрующего модуля 64.X.

Модульное впускное отверстие 72 в предложенном примере осуществления выполнено унифицировано и конструктивно одинаково в виде выпускного штуцера 88, который выполнен для непроницаемого для потока соединения с промежуточным каналом 50 кабины 10 для нанесения покрытий. Говоря общими словами, модульные корпусы 66 различных фильтрующих модулей 64.X имеют одинаковые по присоединению модульные выпускные отверстия 72.

Модульное выпускное отверстие 70 в предложенном примере осуществления для всех фильтрующих модулей 64.X комплекта 62 выполнено унифицировано и конструктивно одинаково в виде впускного штуцера 90, который выполнен для непроницаемого для потока соединения с присоединительным штуцером 48 воздухонаправляющего устройства 38. Говоря общими словами, модульные корпусы 66 различных фильтрующих модулей 64.X имеют одинаковые по присоединению модульные впускные отверстия 70.

В показанном на фиг. 2 фильтрующем модуле 64.X кабинный воздух сверху втекает в потоковую камеру 68 и там под 90° направляется сквозь потоковый вход 86 фильтрующего узла 78, протекает сквозь его фильтрующее пространство 84 с фильтрующей структурой 82.X и выходит из него сквозь модульное выпускное отверстие 72. Это проиллюстрировано стрелкой, которая не имеет собственного ссылочного обозначения.

Далее на фиг. 3 показан фильтрующий модуль 64.1 комплекта 62 с фильтрующей структурой первого конструктивного типа. Фильтрующий узел 78 с фильтрующей структурой 82.1 выполнен в виде инерционного фильтра 92 и в качестве фильтрующей среды включает в себя множество фильтрующих элементов 94 в форме расположенных горизонтально и перпендикулярно направлению течению кабинного воздуха фильтрующих ламелей 96, из которых для наглядности лишь некоторые снабжены ссылочным обозначением. Фильтрующие ламели 96 также могут проходить с легким наклоном вниз, чтобы отделяемый перераспыл мог стекать кис конца фильтрующих ламелей или же капать вниз.

Фильтрующие ламели 96 в предложенных примерах осуществления дугообразны в поперечном сечении. Также возможны другие формы поперечного сечения, например V-образные поперечные сечения. Фильтрующий узел 78 определяет расположенные друг за другом в направлении потока фильтрующие ступени 98.1 и 98.2. На первой фильтрующей ступени 98.1 фильтрующие ламели 96 расположены в двух вертикальных плоскостях и со смещением друг относительно друга, причем открытая сторона дуги фильтрующих ламелей 96 направлена против направления потока кабинного воздуха, то есть в противолежащем модульному выпускному отверстию 72 направлении. На второй фильтрующей ступени 98.2 фильтрующие ламели 96 расположены в нескольких вертикальных плоскостях друг за другом, но без смещения друг относительно друга. К тому же открытая сторона дуги фильтрующих ламелей 96 там направлена в направлении потока кабинного воздуха, то есть в направлении модульного выпускного отверстия 72.

Таким образом, в направлении потока в фильтрующем модуле 64 образован пронизываемый кабинным воздухом потоковый лабиринт, в котором частицы перераспыла известным самим по себе способом по принципу инерции масс осаждаются на фильтрующих лам елях 96. Оттуда перераспыл стекает вниз в сборную ванну 76, где перераспыл собирается в красочное болото. Выражаясь общими словами, фильтрующие элементы 94 расположены так, что между фильтрующими элементами 94 образован потоковый лабиринт.

Подобный лабиринтный фильтрующий модуль 64.1 по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Он обеспечивает хорошую производительность осаждения при относительно большом и открытом сечении потока.

На фиг. 4 показан модифицированный лабиринтный фильтрующий модуль 64.2 комплекта 62 с фильтрующим узлом 78 и фильтрующей структурой 82.2, которую задают три фильтрующих ступени 98.1, 98.2 и 98.3. Фильтрующий узел 78 с фильтрующей структурой выполнен в виде инерционного фильтра 92. Первая фильтрующая ступень 98.1 соответствует первой фильтрующей ступени 98.1 фильтрующего модуля 64.1 на фиг. 3. На второй фильтрующей ступени 98.2 фильтрующего модуля 64.2 находится плоскость с фильтрующими ламелями 96, чья открытая сторона дуги указывает в направлении на модульное выпускное отверстие 72. Далее на третье фильтрующей ступени 98.2 расположено несколько ориентированных в вертикальном направлении фильтрующих ламелей 96 с дугообразным поперечным сечением, каждая из которых простирается только в нижней области фильтрующего узла 78 и открытая сторона дуги которых направлена против втекающего кабинного воздуха. Эти вертикальные фильтрующие ламели 96 расположены в плоскостях друг за другом и со смещением друг относительно друга.

Подобный лабиринтный фильтрующий модуль 64.2 по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Прежде всего, имеющиеся здесь фильтрующие ламели 96 вносят особо эффективный вклад в осаждение текучих красок с длительным временем отверждения, что происходит, например, в 2-компонентных красках.

На фиг. 5 показан фильтрующий модуль 64.3 комплекта 62, который объединяет свойства инерционного фильтра со свойствами осадительного фильтра. Фильтрующий узел 78 и тамошняя фильтрующая структура 82.3 также задают три фильтрующие ступени 98.1, 98.2 и 98.3. Фильтрующий узел 78 с фильтрующей структурой 82.3 разработан в виде комбинированного фильтра 100 с инерционной частью 102 и осадительной частью 104. Первая фильтрующая ступень 98.1 и вторая фильтрующая ступень 98.2 соответствуют первой фильтрующей ступени 98.1 и второй фильтрующей ступени 98.2 фильтрующего модуля 64.2 согласно фиг. 4, и в качестве фильтрующих элементов 94 здесь в осадительной части 104 расположено несколько вертикально ориентированных фильтрующих полых трубок 106, которые могут быть выполнены, например, из флисового материала. Вместо фильтрующих полых трубок 106 в качестве фильтрующих элементов 94, альтернативно или дополнительно, также могут быть предусмотрены фильтрующие мундштуки 108 (см. фиг. 6).

Подобный комбинированный фильтрующий модуль 64.3 по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Прежде всего, подобный комбинированный фильтрующий модуль 64.3 может быть использован для быстросохнущих красок, прежде всего с малым размером частиц, например меньше 25 мкм.

На фиг. 6 показан вид сверху на похожим образом выполненный фильтрующий модуль 64.4 комплекта 62 с фильтрующим узлом 78 и фильтрующей структурой 82.4, которые снова лишь определяют две фильтрующие ступени 98.1, 98.2. Фильтрующий узел 78 также выполнен в виде комбинированного фильтра 100 с инерционной частью 102 и с осадительной частью 104. Здесь на первой фильтрующей ступени 98.1 предусмотрены только проходящие вертикально фильтрующие ламели 96 с дугообразным поперечным сечением, которые в направлении потока расположены в четырех плоскостях друг за другом и со смещением друг относительно друга.

Открытая сторона дуги фильтрующих ламелей 96 соответственно направлена против втекающего кабинного воздуха. Фильтрующие ламели 86 образуют инерционную часть 102. На второй фильтрующей ступени 98.2, которая здесь одновременно образует осадительную часть 104, в качестве фильтрующих элементов 94 расположены проходящие вертикально фильтрующие мундштуки 108, которые могут быть выполнены, например, из флисового материала. В направлении потока предусмотрено два слоя фильтрующих мундштуков 108, которые расположены со смещением друг относительно друга. Вместо фильтрующих мундштуков 108, альтернативно или дополнительно, могут быть предусмотрены фильтрующие полые трубки 106.

Подобный комбинированный фильтрующий модуль 64.4 по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Особо эффективен подобный комбинированный фильтр 64.4 для прозрачной краски, которая снова может представлять собой 2-компонентную краску. Комбинированный фильтрующий модуль 64.4 с вертикальными фильтрующими ламелями 96 обеспечивает, прежде всего, большую емкость впитывания.

На фиг. 7 показан фильтрующий модуль 64.5, в котором кабинный воздух по пути потока в форме меандра проводится сквозь фильтрующий узел 78, что проиллюстрировано соответствующей стрелкой. Выполненный также в виде инерционного фильтра 92 фильтрующий модуль 64.5 в качестве фильтрующей структуры 82.5 включает в себя множество расположенных горизонтально и перпендикулярно направлению потока кабинного воздуха фильтрующих ламелей 96 с дугообразным поперечным сечением, которые расположены на меандровых участках 110. При этом фильтрующие ламели 96 выровнены так, что кабинный воздух на каждом меандровом участке 110 сначала попадает на фильтрующие ламели 96, которые открытой стороной дуги направлены против направления потока. По направлению потока за этими фильтрующими ламелями 96 в каждом меандровом участке 110 расположены другие фильтрующие ламели 96, открытая сторона дуги которых указывает в направлении потока.

Подобный меандровый фильтрующий модуль 64.5 по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Особо эффективен меандровый фильтрующий модуль 64.5 для относительно сухих красок, поскольку часть частиц подобных красок вместе с потоком относительно далеко проникает сквозь меандровый фильтрующий модуль 64.5, пока не произойдет осаждение. Так можно эффективно использовать путь потока в фильтрующем модуле 64.5.

Вместо фильтрующих ламелей 96, фильтрующих полых трубок 106 или фильтрующих мундштуков 108 в качестве фильтрующих элементов также могут быть предусмотрены ячеистые структуры или камерные структуры. В качестве ячеистых структур могут служить, например, соединенные друг с другом посредством складывания или вставки ламели или пластины. На практике, камерные структуры выполнены по типу сот.

На фиг. 8 и 9 показан фильтрующий модуль 64.6, который работает в виде инерционного фильтра 92. Фильтрующий узел 78 в качестве фильтрующей структуры 82.6 включает в себя вертикальный циклон 112, в котором кабинный воздух проводится по винтообразному пути потока. Там фильтрующий узел 78 выполнен так, что кабинный воздух по прямому винту сквозь вертикальный циклон 112 попадает в разгрузочный канал 114, который ведет к модульному выходному отверстию 72.

Подобный фильтрующий модуль 64.6 с вертикальным циклоном по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Хорошее стекание осажденной пленки краски здесь достигается, прежде всего, при сборе 2-х или многокомпонентных красок.

На фиг. 10 и 11 показан фильтрующий модуль 64.7, который в качестве инерционного фильтра 92 также использует принцип циклона. Здесь фильтрующий узел 78 в качестве фильтрующей структуры включает в себя горизонтальный циклон 116, в котором кабинный воздух в горизонтальном направлении проводится по винтообразному пути потока. Горизонтальный циклон 116 по обеим сторонам оканчивается в разгрузочных каналах 118, которые, в свою очередь, снова ведут к модульному выпускному отверстию 72.

Подобный фильтрующий модуль 64.7 с горизонтальным циклоном по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Прежде всего, краски на основе растворителей и водорастворимые краски с помощью подобного фильтрующего модуля 64.7 особо эффективно отделяются из кабинного воздуха.

Циклоны 112 и 116 также могут комбинироваться в фильтрующем модуле 64.Х с фильтрующими элементами 94, которые, в свою очередь, опять могут быть проницаемыми для потока или непроницаемыми для потока. В общем случае инерционный фильтр 92 и/или инерционная часть 102 соответствующего фильтрующего модуля 64.X могут быть выполнены в виде циклона.

На фиг. 12 и 13 в качестве примера осадительного фильтра показан фильтрующий модуль 64.8, в котором через фильтрующий узел 78 кабинный воздух протекает снизу вверх, как это снова иллюстрирует соответствующая стрелка. Для этого потоковый вход 86 фильтрующего узла 78 выполнен в виде проницаемого потоком днища 120 корпуса 80 фильтра, которое находится на расстоянии от днища модульного корпуса 66.

Корпус 80 фильтра фильтрующего узла 78 заполнен фильтрующей структурой 82.8 в форме фильтрующих гранул 122, сквозь которые протекает подлежащий очистке кабинный воздух. Фильтрующие гранулы 122 могут быть изготовлены, например, из предварительно обработанных фильтрующих модулей 64.Х. Перед модульным выпускным отверстием 72 в корпусе 80 фильтра находится фильтрующее перекрытие 124, благодаря чему возможно завихренные текущим кабинным воздухом фильтрующие гранулы 122 не могут выйти из фильтрующего модуля 64.8.

Дополнительно фильтрующий модуль 64.8 включает в себя устройство 126 предварительной обработки. С помощью устройства 126 предварительной обработки насыщенная перераспылом фильтрующая среда, то есть в предложенном примере осуществления фильтрующие гранулы 122, могут быть обработаны. В предложенном случае устройство 126 предварительной обработки включает в себя резервуар 128, в котором находится обрабатывающий материал 130 и на который через присоединение 132 можно воздействовать сжатым воздухом. В этом случае обрабатывающий материал 130 из резервуара 122 выгружается в потоковую камеру 68 фильтрующего модуля 64.8. Обрабатывающий материал 130 может представлять собой, например, поглотитель запаха, например активированный уголь, который противодействует образованию запаха при хранении насыщенных перераспылом фильтрующих модулей 64.8.

Обрабатывающий материал 130 может выгружаться в потоковую камеру после того, как фильтрующий модуль 64.8 достигнет своей предельного насыщения перераспылом и будет удален из направляющего устройства 38 кабины 10 для нанесения покрытий.

Чтобы обрабатывающий материал 130 мог быть хорошо распределен в фильтрующих гранулах 122, имеется дополнительное подключение 134 сжатого воздуха, которое расположено на днище фильтрующего узла 78.

Таким образом сжатый воздух может быть дополнительно подан в фильтрующий узел 78 и на насыщенные перераспылом фильтрующие гранулы 122, благодаря чему они вздымаются в корпусе 80 фильтра фильтрующего узла 78, это проиллюстрировано на фиг. 13. Одновременно обрабатывающий материал 130 посредством сжатого воздуха выгоняется из присоединения 132 сквозь потоковую камеру 68 к фильтрующему узлу 78 и загоняется в него, причем на пути туда он может смачивать стены и прилипший к ним перераспыл.

При постоянной эксплуатации фильтрующего модуля 64.8 с фильтрующими гранулами 122 может случиться так, что они оседают на фильтрующем перекрытии 124 в корпусе 80 фильтра фильтрующего узла 78 и со временем забивается. В этом случае пришлось бы заменить фильтрующий модуль 64.8, хотя он еще не достиг своей предельного насыщения.

Для предотвращения этого фильтрующий модуль 64.8 включает в себя чистящее устройство 136, посредством которого время от времени фильтрующие гранулы 122 могут быть удалены с фильтрующего перекрытия 124.

В предложенном примере осуществления чистящее устройство 136 для этого включает в себя сопловую трубку 138, которая ведет от подключения 140 сжатого воздуха к фильтрующему перекрытию, благодаря чему можно сдувать налипшие на фильтрующее перекрытие 124 фильтрующие гранулы 122.

Подобный осадительный фильтрующий модуль 64.8 - также и без устройства 126 предварительной обработки и/или без чистящего устройства 136 - по существу пригоден для осаждения всех типов красок, например красок на основе растворителей, выполненных с возможностью разведения водой красок, а также 2-х или многокомпонентных красок. Особо эффективными показали себя подобные осадительные фильтрующие модули 64.8 для красок, которые пока еще имеют поверхностную активность и, прежде всего, пока еще клейкие.

В общем случае фильтрующие модули 64.X, включая соответствующий фильтрующий узел 78, могут быть изготовлены их влагоустойчивого материала вторичной переработки. Выражаясь общими словами один компонент, несколько компонентов или все компоненты фильтрующего модуля 64.X могут быть изготовлены из устойчивого к влаге материала вторичной переработки. Для этого могут рассматриваться, например, такие целлюлозные материалы, как обработанные при необходимости бумажные и картонные материалы, гофрокартон, картоны с вертикальной гофрой, картоны с ячеистой структурой или скрученные картоны, а такие другие материалы, например MDF-материалы. Также рассматриваются такие материалы, как, прежде всего, полиэтилен или полипропилен.

Фильтрующие элементы 94 и конкретно упомянутые выше варианты в форме фильтрующих ламелей 96, фильтрующих полых трубок 106 и фильтрующих мундштуков 108 могут быть изготовлены как из других, так и из уже названных материалов, которые, в свою очередь, квалифицируют соответствующий фильтрующий модуль 64.Х для определенного типа перераспыла с определенными свойствами.

Во всех упомянутых выше фильтрующих модулях 64.X, в которых фильтрующая структура 82.Х включает в себя фильтрующие элементы 94, таковые могут быть изготовлены из непроницаемого для кабинного воздуха или проницаемого осадительного материала. В последнем случае соответствующий фильтрующий модуль 64.Х сначала работает как классический осадительный фильтр, однако действует по принципу инерционного фильтра, если фильтрующие элементы закрыты перераспылом.

Например, фильтрующие элементы 94 могут быть изготовлены с применением стекловолокна, полиэстера, покрытой пластиком бумаги, из стиропора или хлопка или комбинации из них, данный список не является законченным. Используемый материал может быть адаптирован под тип и свойства подлежащего очистке перераспыла.

При этом сам фильтрующий модуль 64.X может быть поставлен в виде модульного комплекта из отдельных деталей и собираться на месте установки 12 обработки поверхности. Например, фильтрующие модули 64.X также могут быть разработаны так, что они могут быть развернуты из сложенной конфигурации. Комплект фильтрующих модулей имеет объем, который может быть существенно меньше, чем объем развернутых или собранных фильтрующих модулей 64.Х.

Реферат

Изобретение относится к ручному или автоматическому нанесению краски на предметы и может быть использовано для окрашивания автомобильных кузовов. Способ эксплуатации установки (12) обработки поверхности, в котором перераспыл, который возникает в кабине (10) для нанесения покрытий, захватывают воздушным потоком и направляют в один или несколько одноразовых фильтрующих модулей (40), в которых перераспыл отделяется. Одноразовый фильтрующий модуль (40) после достижения предельного насыщения перераспылом заменяют на пустой одноразовый фильтрующий модуль. Комплект фильтрующих модулей для применения в установке (12) обработки поверхности, в которой перераспыл, который возникает в кабине (10) для нанесения покрытий, захватывается воздушным потоком и направляется в один или несколько одноразовых фильтрующих модулей (64.X), в которых перераспыл отделяется, причем одноразовый фильтрующий модуль (64.X) после достижения предельного насыщения перераспылом заменяется на пустой одноразовый фильтрующий модуль (64.X). Комплект (62) включает в себя различные фильтрующие модули (64.X), которые выполнены в виде выполненных с возможностью замены одноразовых конструктивных узлов с модульным корпусом (66) и фильтрующим узлом (78) и через которые является направляемым насыщенный перераспылом кабинный воздух. Комплект (62) также включает модульные корпуса (66) различных фильтрующих модулей (64.X), имеют одинаковые по присоединению модульные впускные отверстия (70, 90). Кроме этого комплект (62) включает модульные корпуса (66) различных фильтрующих модулей (64.Х), имеют одинаковые по присоединению модульные выпускные отверстия (72, 88). По меньшей мере фильтрующие узлы (78) двух различных фильтрующих модулей (64.Х) выполнены различно. Установка обработки поверхности предметов, прежде всего автомобильных кузовов, содержит :кабину (10) для нанесения покрытий, сквозь которую может быть направлен воздушный поток, который захватывает и выводит возникающий перераспыл, сепарирующее устройство (40), к которому является направляемым данный воздушный поток и где из перераспыла осаждается большая часть по меньшей мере твердых веществ. Сепарирующее устройство (40) включает в себя комплект (62) фильтрующих модулей (64.X). Техническим результатом изобретения является обеспечение возможности легкого выполнения или оптимизации очистку воздушного потока, загруженного избыточным распылением из кабины для нанесения покрытий, в зависимости от особенностей конкретного процесса нанесения. 3 н. и 9 з.п. ф-лы, 13 ил.

Формула

Документы, цитированные в отчёте о поиске

Фильтрующее устройство и способ сепарации избыточного распыления мокрого лака

Комментарии