Устройство и способ для производства взбитых кондитерских масс - RU2402223C2

Код документа: RU2402223C2

Чертежи

Описание

Изобретение относится к способу и устройству для производства взбитой кондитерской массы, в частности кондитерского продукта. Необработанную кондитерскую массу подают питающим насосом из блока подачи в аэрационную установку, в которой кондитерскую массу подвергают аэрации путем введения в массу пузырьков газа. После этого, взбитую массу подают в продуктовую линию для производства кондитерских изделий или микровзбитых массивных таблеток.

Кондитерская масса обычно представляет собой шоколадную массу, но также может представлять начиночную массу. Шоколадную массу подают из резервуара в установку темперирования (закаливания). В резервуаре шоколадную массу обычно нагревают до 45°С для расплавления всех кристаллов. В установке закаливания шоколадную массу охлаждают до 25-26°С и затем вновь нагревают до 29-31°С для расплавления всех кристаллических структур за исключением β-структуры. Рассматриваемое устройство также содержит обратный клапан в выпускной линии из аэрирующего устройства для регулирования давления в установке, а также отсадочный бункер, в который взбитая масса подается через обратный клапан и из которого массу дозируют в нижнюю продуктовую линию для получения желаемого продукта. Если продукт представляет собой таблетку, то предпочтительно заменять отсадочный бункер проточной линии герметичным коллектором, содержащим множество выпускных отверстий.

В WO 01/30174 описана кондитерская аэрационная система рассмотренного выше типа, в которой отсадочный бункер содержит выпускное устройство для возвращения избытка шоколада в резервуар, предназначенный для массы или в закалочную установку. Взбитая кондитерская масса также может рециркулироваться из отсадочного бункера в аэрационную установку и обратно в отсадочный бункер, причем отсадочный бункер имеет зонд для определения уровня, который контролирует подачу свежей кондитерской массы через закалочную установку в аэрационную установку.

В ЕР 0724836 описывается аналогичная система, в которой избыток взбитой кондитерской массы возвращают с помощью дроссельного клапана в закалочное устройство и возвратную часть кондитерской массы подвергают деаэрации.

Проблема, лежащая в основе изобретения, состоит в том, как избежать необходимости детемперирования, деаэрации и повторной закалки возвратной части кондитерской массы.

Согласно изобретению указанную проблему решают путем регулирования скорости подачи кондитерской массы в аэрирующее устройство так, чтобы она соответствовала требованию линии, и охлаждения кондитерской массы в аэрирующем устройстве так, чтобы кондитерская масса не нагревалась в аэрирующем устройстве выше установленного предела.

Изобретение обеспечивает однопроходный способ, с помощью которого желаемая степень аэрации достигается за один проход. Изобретение позволяет проводить непрерывную аэрацию, при которой отпадает необходимость в возвращении части кондитерской массы. Вследствие такого решения экономится значительное количество энергии.

Поскольку кондитерская масса подается в аэрирующее устройство в соответствии с требованием линии, отпадает необходимость в возвращении части кондитерской массы. Это означает, что производительность аэрирующего устройства меняется, и тепло, вырабатываемое внутри аэрирующего устройства, переносится в различные количества кондитерской массы. В связи с этим необходимо охлаждать кондитерскую массу внутри аэрирующего устройства для исключения перегрева.

Обычно процесс проводят таким образом, что пузырьки газа достаточно малы и их можно не увидеть. Газовые пузырьки могут иметь размер менее 50 мкм.

Обычное аэрирующее устройство содержит статор и ротор, между которыми вводится кондитерская масса и газ, обычно N2. В результате вращения ротора генерируются сдвигающие усилия, под действием которых пузырьки газа распределяются внутри кондитерской массы. Размер пузырьков газа зависит от величины сдвигающего усилия, которая в свою очередь зависит от конструкционных особенностей аэрирующего устройства, в особенности от расстояния между элементами статора и ротора, а также от скорости вращения ротора. Предпочтительная скорость вращения ротора регулируется таким образом, что пузырьки газа имеют размер менее 50 мкм. Частота вращения регулируется так, чтобы она не превышала значение, необходимое для образования пузырьков газа желаемого размера. В результате понижается расход энергии. Кроме этого, кондитерская масса при меньшем числе оборотов нагревается в меньшей степени и для охлаждения массы потребляется меньшее количество энергии.

Как отмечалось выше, скорость подачи в аэрирующее устройство регулируется в соответствии с требованием продуктовой линии. Повышенная скорость подачи приводит к образованию большего количества газа и меньшему времени пребывания кондитерской массы внутри аэрирующего устройства. Для компенсации уменьшения времени пребывания необходимо повысить число оборотов ротора. В результате генерируются более высокие сдвиговые усилия, и пузырьки воздуха однородно распределяются в кондитерской массе, при этом уменьшается размер пузырьков. Скорость вращения ротора регулируют в соответствии со скоростью потока, пользуясь эмпирическими величинами. Однако тенденция состоит в том, что повышенная скорость потока требует увеличения скорости вращения ротора.

На выходе из аэрирующего устройства предпочтительно устанавливать обратный клапан. Обратное давление, создаваемое обратным клапаном, представляет собой давление, преобладающее в аэрирующем устройстве. Питающий насос аэрирующего устройства работает в противоположном направлении относительно обратного давления, создаваемого обратным клапаном. Чем выше обратное давление, тем мельче пузырьки, образующиеся в аэрирующем устройстве. Предпочтительно, чтобы величина обратного давления, создаваемого обратным клапаном, могла регулироваться и чтобы величина обратного давления регулировалась в соответствии со скоростью потока кондитерской массы.

Кондитерскую массу подают из выпускного отверстия в отсадочный бункер или предпочтительно в коллектор под давлением, причем аэрированная кондитерская масса поступает в продуктовую линию, например, к формам для формования желаемого продукта. Отсадочный бункер содержит индикатор уровня, от которого получают сигнал о требовании продуктовой линии. В случае отсадки с помощью герметичного коллектора продуктовая линия содержит расходомер, по которому определяют требование продуктовой линии.

Герметичный коллектор представляет собой сериийно выпускаемое устройство и включает множество форсунок, например, 10-150 форсунок, через которые взбитая масса заполняет формы, расположенные на отливочной линии. До выхода массы из форсунки поддерживается давление 3-4 бара. Обычно такие форсунки переполнены и переполненную часть продукта приходится соскабливать. Далее формы транспортируют в вибрационную секцию и подвергают вибрации для лучшего распределения продукта в форме. После этого, продукт охлаждают до 16°С и вынимают из формы. В связи с высокой вязкостью массы и уменьшенным временем между заполнением и отверждением массы в микроаэрирующем процессе могут сохраняться мелкие пузырьки. Дополнительное преимущество герметизированного заполнения состоит в минимизации механического напряжения массы.

Наиболее предпочтительная форма устройства включает каскадное управление со следующими стадиями:

- регулирования работы питающего насоса аэрирующего устройства в соответствии с требованием продуктовой линии;

- регулирования скорости подачи газа так, чтобы его значение составляло определенный процент от скорости подачи кондитерской массы;

- регулирования скорости вращения ротора аэрирующего устройства в соответствии со скоростью подачи кондитерской массы, при этом размер пузырьков газа меньше установленного уровня;

- регулирования давления в аэрирующем устройстве в соответствии со скоростью подачи кондитерской массы;

- регулирования охлаждающей способности так, чтобы температура кондитерской массы в аэрирующем устройстве имела значение в установленном температурном интервале.

Скорость вращения ротора, давление и охлаждающая способность регулируются в соответствии с эмпирическими таблицами с помощью контрольного устройства.

Для шоколадной массы используются следующие параметры и технологические принципы.

Следующие ниже параметры зафиксированы в устройстве управления:

- желательный уровень аэрации шоколадной массы (предпочтительно, онлайновая плотность);

- поток шоколадной массы;

- поток газа;

- скорость вращения ротора;

- обратное давление;

- температура шоколада;

- на входе в аэрирующее устройство;

- на выходе из аэрирующего устройства;

- температура охлаждающей среды.

Технологические принципы:

основаны на потребности в продукте ("требовании") дальше расположенной продуктовой линии, так что аэрирующее устройство увеличивает или уменьшает производительность, обеспечивая при этом требуемую степень аэрации (например, 10%).

Повышение производительности по шоколадной массе:

- количество шоколадной массы и газового потока регулируется в соответствии с определенным соотношением, касающимся значений онлайновой плотности;

- повышение скорости вращения ротора;

- увеличение обратного давления, например, до максимального значения порядка 5-7 бар (в том случае, если кондитерская масса является начинкой (начиночной массой), обратное давление может быть увеличено до 16 бар);

- регулирование перепада температуры на входе и выходе;

- в случае повышения температуры шоколадной массы на выходе понижают температуру охлаждающей среды для поддержания исходного перепада;

- в случае повышенной температуры шоколада на выходе из системы, несмотря на использование минимальной температуры охлаждающей среды, требуется уменьшение скорости вращения ротора.

Уменьшение производительности по шоколадной массе:

- количество шоколадной массы и газового потока регулируется в соответствии с определенным соотношением, касающимся значений онлайновой плотности;

- уменьшение обратное давлению (минимум 3-4 бара);

- уменьшение скорости вращения ротора;

- контроль перепада температуры на входе и выходе;

- в случае повышения температуры шоколадной массы на выходе понижают температуру охлаждающей среды для поддержания исходного перепада.

Во время непрерывного процесса не осуществляют возвращения порции массы из аэрирующего устройства в резервуар. Контрольное устройство регулирует работу питающего насоса аэрирующего устройства с целью повышения или уменьшения производительности аэрирующего устройства в соответствии с требованием технологического устройства или линии для производства желаемого продукта.

Потокозависимые скорости вращения ротора, обратного давления и температуры взбитой массы являются ключевыми технологическими принципами. Любые вариации работы устройств, расположенных после аэрирующего устройства, балансируются действием контрольного устройства. Обратное давление, подача газа, скорость вращения и температура взбитой массы регулируют так, чтобы обеспечить желаемую степень аэрации независимо от изменения потока, вызванного действием устройств, расположенных ниже аэрирующего устройства.

Главные преимущества изобретения включают уменьшенное время запуска и исключение использования каких-либо рециркулирующих масс, которые в данном случае не закаливают, не деаэрируют и не закаливают повторно.

Изобретение, главным образом, применимо к шоколадным и начиночным массам.

Предпочтительный вариант выполнения подробно описан ниже со ссылкой на чертежи, на которых:

Фиг.1 - вид первого варианта выполнения.

Фиг.2 - вид второго варианта изобретения.

Фиг.3 - технологическая схема принципа регулирования, предусматривающего каскадное управление.

Фиг.4 - таблица, в которой приведены зависимости массового расхода от давления.

Фиг.5 - таблица, в которой приведены зависимости массового расхода от скорости вращения.

Фиг.6 - третий вариант выполнения, отражает изменение первого варианта при использовании герметичного коллектора.

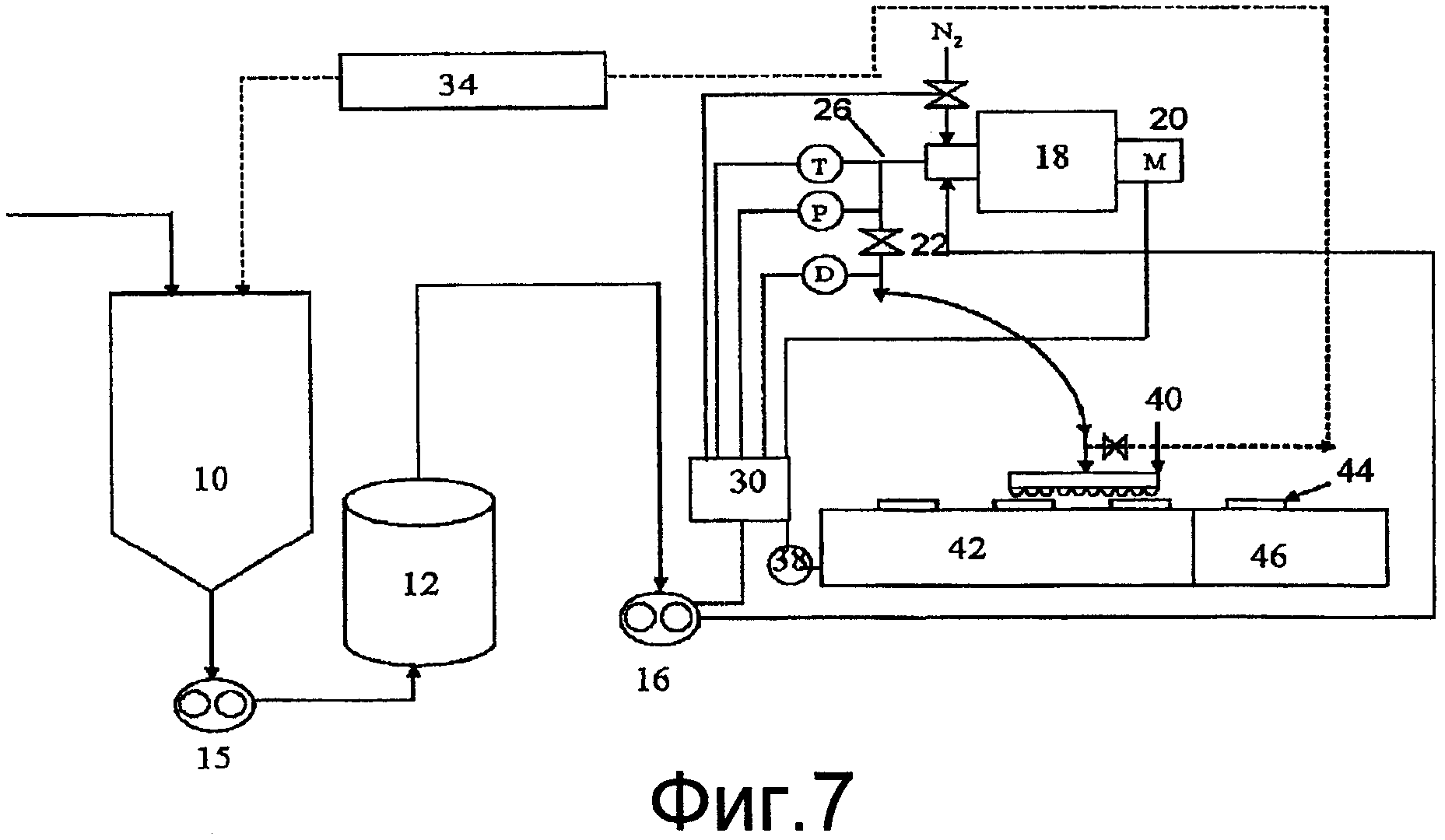

Фиг.7 - четвертый вариант выполнения, отражает изменение второго варианта при использовании герметичного коллектора.

Предпочтительный вариант выполнения

Как показано на Фиг.1, свежую шоколадную массу подают в резервуар 10 при температуре порядка 45°С. Свежую шоколадную массу выводят со дна резервуара 10 и подают в закалочное устройство 12 с помощью питающего насоса 14. Питающий насос 14 представляет собой поршневой насос. В начале температуру шоколадной массы понижают до 27°С и затем повышают до 29-31°С в закалочном устройстве 12. Из закалочного устройства шоколадная масса направляется в микроаэрирующее устройство 18. Микроаэрирующее устройство 18 включает статор и ротор с моторным приводом 20. Ротор имеет форму гребного колеса. Шоколадную массу перемешивают в микроаэрирующем устройстве 18 между статором и ротором и добавляют газообразный N2 под давлением около 3 бар, в результате чего обеспечивается степень аэрации около 10%. Взбитую шоколадную массу подают из выхода 22 микроаэрирующего устройства через клапан, регулирующий давление 22, в отсадочный бункер 24 продуктовой линии 32, из которой шоколадная масса может поступать на дальнейшую обработку.

На выходе из микроаэрирующего устройства 18 предусмотрен переключатель 26, в результате чего взбитый шоколад может быть возвращен в резервуар 10 во время запуска системы для слива ее содержимого. На обратном трубопроводе смонтирован декристаллизатор 34. В отличие от операции запуска, взбитая шоколадная масса не рециркулируется и не возвращается в резервуар 10.

Отсадочный бункер 24 снабжен уровнемером 28. Сигнал от уровнемера показывает требование продуктовой линии 32. Чем выше уровень, тем ниже это требование, и наоборот. Сигнал от уровнемера 28 поступает в контрольное устройство 30, которое регулирует скорость подачи питающего насоса 14, вследствие чего уровень кондитерской массы в отсадочном бункере 24 соответствует номинальному значению.

Блок управления 30 также регулирует давление в линии подачи N2 таким образом, что скорость подачи пропорциональна скорости подачи кондитерской массы, вследствие чего обеспечивается постоянная степень аэрации в кондитерской массе, поступающей из аэрирующего устройства 18.

Блок управления 30 регулирует скорость вращения ротора аэрирующего устройства 18, а обратное давление устанавливается обратным клапаном 22. Два этих параметра оказывают решающее влияние на размер пузырьков воздуха. Повышенная скорость вращения ротора и повышенное давление в аэрирующем устройстве способствуют образованию пузырьков меньшего размера. Повышенная скорость подачи питающего насоса 14 приводит к уменьшению времени пребывания кондитерской массы в аэрирующем устройстве 18, что в свою очередь приводит к образованию пузырьков большего размера. Повышенная скорость подачи питающего насоса 14 компенсируется увеличением скорости вращения ротора и высоким давлением в аэрирующем устройстве 18.

Регулирование скорости вращения ротора и обратного давления обеспечивает экономию энергии. Аэрирующее устройство 18 может работать в непрерывном режиме при максимальной скорости вращения ротора и максимальном обратном давлении, если это необходимо для максимальной скорости подачи питающего насоса. Такой режим приводит к излишнему потреблению энергии при низких скоростях подачи, поскольку при низких скоростях подачи размер пузырьков газа имеет величину, которая меньше необходимого значения. Для отсутствия визуализации размер пузырьков газа должен быть не менее 50 мкм. Меньший размер пузырьков газа не ухудшает качество продукта, но приводит к потери энергии.

Важным фактором является регулирование температуры. Вращение ротора вырабатывает теплоту в аэрирующей установке. Количество тепла зависит от скорости вращения ротора, а также от времени пребывания массы внутри аэрирующего устройства 18, т.е. от скорости подачи их питающего насоса 14. Поэтому аэрационная установка 18 включает средства контроля температуры кондитерской массы. Внутренние стенки аэрирующего устройства 18 могут включать рубашку системы охлаждения или трубку, через которую циркулирует такая охлаждающая среда, как вода. Температура на входе охлаждающей среды и расход устанавливают так, чтобы обеспечить желаемый охлаждающий эффект. Измеряют температуру кондитерской массы на выходе из аэрирующего устройства 18 и полученное значение передают в блок управления 30, который также управляет охлаждающим оборудованием аэрирующего устройства 18.

В результате, блок управления 30 осуществляет каскадное регулирование несмотря на то, что требование продуктовой линии 32 обусловливает заранее установленное соотношение между скоростью подачи газа и скоростью подачи кондитерской массы. В зависимости от этого устанавливается скорость вращения ротора. Каскадное управление касается установления давления, что требует изменения температуры охлаждающей среды, приспособленное к условиям в рабочем шаблоне.

Аэрационные установки 18, снабженные подходящими охлаждающими средствами, помимо прочего, включают модели Rotoplus 3000 и Rotoplus 1000 фирмы Tanis Food Tec, а также модели Т-2000 и Т-750 от Trefa Continu Aerating systems. Фиг.4 и 5 иллюстрируют зависимость давления и скорости вращения от массового расхода для аэрирующего устройства Т-2000 от Trefa Continu Aerating systems.

Осуществляют температурный контроль трубопроводов между закалочным устройством 12 и выдачным соплом аэрирующего устройства 18. Температуру регулируют так, чтобы поддерживать температуру шоколада в интервале 28-31°С при обработке шоколадной массы.

На Фиг.2 показан вариант выполнения, когда единственный питающий насос 14 заменен на первый и второй питающие насосы 15, 16. Первый питающий насос 15 располагают между резервуаром 10 и закалочным устройством 12, а второй питающий насос 16 помещают между закалочным устройством 12 и микроаэрационным устройством 18. Второй питающий насос 16 представляет собой поршневой насос и регулируется так же, как единственный питающий насос 14 первого варианта, показанного на Фиг.1.

На Фиг.6 показан третий вариант выполнения, в котором отсадочный бункер 24 продуктовой линии заменяют герметическим коллектором 40. Продуктовая линия снабжена детектором скорости 38. Сигнал от детектора скорости 38 показывает требование продуктовой линии 32. Чем выше скорость, тем больше требование, и наоборот. Сигнал от детектора скорости 38 передается в блок управления 30, регулирующий скорость подачи питающего насоса 14, в результате чего скорость кондитерской массы в герметичном коллекторе 40 соответствует установленному значению. Далее кондитерскую массу под давлением подают через герметичный коллектор 40 в формы 44 формующей линии 42. После заполнения форм 44 кондитерской массой, формы 44 транспортируют в вибрационную секцию 46, где они подвергаются вибрации.

Как показано на Фиг.7, единственный питающий насос 14 заменяют первым и вторым питающими насосами 15 и 16 согласно варианту, показанному на Фиг.2. В соответствии с Фиг.6 работа остсадочного устройства реализуется с использованием герметизированного коллектора 40.

Перечень ссылочных позиций

10 резервуары

12 закалочное устройство

14 питающий насос

15 первый питающий насос

16 второй питающий насос

18 микроаэрационный блок

20 двигатель

22 выход (выпускное отверстие)

24 отсадочный бункер

26 переключатель

28 датчик уровня

30 блок управления

32 продуктовая линия

34 декристаллизатор

38 детектор скорости

40 коллектор под давлением

42 формующая линия

44 форма

46 вибрационная секция

Реферат

Изобретение относится к пищевой промышленности. Способ получения взбитой шоколадной или начиночной массы предусматривает обеспечение аэрирующего устройства, содержащего ротор и статор, и подачу необработанной массы со скоростью подачи из источника этой массы в аэрирующее устройство. Далее вводят газ в шоколадную или начиночную массу в пространство между статором и ротором аэрирующего устройства. Взбитую массу подают в продуктовую линию для производства кондитерского продукта. Скорость подачи необработанной шоколадной или начиночной массы регулируют в соответствии с требованием продуктовой линии. Количество введенного газа регулируют в соответствии со скоростью подачи массы так, чтобы степень аэрации оставалась постоянной. Температуру массы регулируют внутри аэрирующего устройства так, чтобы указанная масса оставалась постоянной независимо от скорости ее подачи. Скорость вращения ротора регулируют так, чтобы увеличивать ее при повышенных скоростях подачи и уменьшать при пониженных скоростях подачи для получения пузырьков газа одинакового размера, не зависящего от скорости подачи. Изобретение позволяет проводить непрерывную аэрацию без необходимости возврата части необработанной массы в аэрирующее устройство. 2 н. и 9 з.п. ф-лы, 7 ил.

Формула

обеспечение аэрирующего устройства, содержащего ротор и статор;

подачу необработанной шоколадной или начиночной массы со скоростью подачи из источника этой массы в аэрирующее устройство;

введение газа в шоколадную или начиночную массу в пространство между статором и ротором аэрирующего устройства;

подачу взбитой шоколадной или начиночной массы в продуктовую линию для производства кондитерского продукта;

регулирование скорости подачи необработанной шоколадной или начиночной массы в соответствии с требованием продуктовой линии;

регулирование количества введенного газа в соответствии со скоростью подачи шоколадной или начиночной массы так, чтобы степень аэрации оставалась по существу постоянной; и

регулирование температуры массы внутри аэрирующего устройства так, чтобы указанная масса оставалась по существу постоянной независимо от скорости ее подачи,

причем скорость вращения ротора регулируют так, чтобы увеличивать ее при повышенных скоростях подачи и уменьшать при пониженных скоростях подачи для получения пузырьков газа одинакового размера, не зависящего от скорости подачи.

средство подачи необработанной шоколадной или начиночной массы;

аэрирующее устройство, содержащее статор и ротор, в котором газ вводится в шоколадную или начиночную массу в пространство между статором и ротором;

питающий насос для подачи шоколадной или начиночной массы в аэрирующее устройство;

средства измерения количества взбитой шоколадной или начиночной массы, затребованной продуктовой линией;

средства регулирования скорости подачи питающим насосом в соответствии с требованием продуктовой линии; и

средства регулирования температуры шоколадной или начиночной массы во время аэрации в аэрирующей установке, для поддержания температуры по существу неизменной,

причем ротор выполнен с возможностью регулирования его скорости так, чтобы увеличивать ее при повышенных скоростях подачи и уменьшать при пониженных скоростях подачи для получения пузырьков газа одинакового размера, не зависящего от скорости подачи.

Комментарии