Устройство для очистки газов - RU2610609C1

Код документа: RU2610609C1

Чертежи

Описание

Заявляемое устройство для очистки газов может использоваться для очистки газов от механических частиц, влаги и химических соединений в газодобывающей, металлургической, химической, пищевой, медицинской, микробиологической и других отраслях промышленности с целью обеспечения технологических требований к потребляемым и выделяемым газам для различных типов производств.

Известен насыпной комбинированный фильтр по патенту РФ на изобретение №2474463 (МПК B01D 53/00, дата приоритета 27.09.2011, дата публикации 10.02.2013) [1]. Согласно данному изобретению насыпной комбинированный фильтр представляет собой устройство, состоящее из цилиндрического корпуса с продувочными трубками для реагента и штуцерами для выхода очищенного газа, камерой запыленного газа со штуцерами для удаления пыли и ввода пылегазового потока. Внутри цилиндрического корпуса установлена сменная фильтровальная кассета, состоящая из трех последовательно расположенных по ходу пылегазового потока ячеек, заполненных зернистым заполнителем различных фракций, разделенных металлической сеткой. Первая ячейка заполнена шамотной крошкой фракции 3-6 мм, вторая - шамотной крошкой фракции 1-3 мм, третья - пористым адсорбентом-коксиком, причем третья ячейка с адсорбентом имеет перфорированную боковую стенку, покрытую металлической сеткой и слоем волокнистого материала. Внутри фильтровальной кассеты расположены продувочные каналы, проходящие через все три секции. В продувочных каналах установлены металлические трубки, снабженные с одной стороны пружинными клапанами, открывающими продувочный канал во время регенерации и обеспечивающими герметичность продувочного канала во время фильтрования, с другой - штуцерами для подачи воздуха на регенерацию.

Недостатками устройства для очистки газов данной конструкции является то, что поток очищаемого газа заходит в устройство в торце первой ячейки, а выходит радиально через перфорированную стенку третьей ячейки, что создает повышенное гидравлическое сопротивление, а также не позволяет полностью использовать для очистки газа весь объем наполнителей ячеек.

Кроме того, данное устройство не может работать при высоких давлениях очищаемого газа и при высоких перепадах газа на фильтрующем элементе.

Недостатком также является то, что данное устройство для фильтрации не обеспечивает высокую степень очистки фильтруемого газа от механических примесей. Также в данном фильтре не предусмотрена защита от повышенного давления в магистрали очищаемого газа.

Известно устройство для очистки газовых сред по патенту РФ на полезную модель №82372 «Керамический фильтр для очистки газоаэрозольных сред сложного состава» (МПК G21F 9/12, дата приоритета 15.12.2008, дата публикации 20.04.2009) [2].

Данный керамический фильтр состоит из фильтрующих элементов, изготовленных из высокопористой проницаемой керамики в форме полых цилиндров или плит. В одном корпусе фильтра устанавливается от одной и более ступеней очистки. Фильтрующие элементы, устанавливаемые в одном корпусе, имеют различную пористость для осуществления грубой и тонкой очистки газоаэрозольной фазы. Фильтрующие элементы могут импрегнироваться различными химическими составами для улавливания газов и вредных химических веществ по механизму хемосорбции.

Недостатком данного керамического фильтра для очистки газоаэрозольных сред сложного состава является низкая сорбционная способность импрегнированых (пропитанных) различными химическими составами фильтрующих элементов.

Объем химических составов в данном устройстве ограничен и определяется пористостью фильтрующих элементов, что существенно ограничивает время эксплуатации данного изделия по объему фильтруемых газоаэрозольных сред и соответственно время эксплуатации изделия в целом.

Для восстановления работоспособности фильтра необходимо заменять фильтрующие элементы и готовить специальные составы для пропитки пористых сред при выполнении работ, связанных с регенерацией снятых фильтрующих элементов, таким образом, регенерация данного устройства при эксплуатации достаточна сложна.

Кроме того, в данной конструкции сложно обеспечить тарированный размер проникающих частиц через керамический фильтр. Также в данном фильтре не предусмотрена защита от повышенного давления в магистрали очищаемого газа.

В патенте РФ на изобретение №2224580 «Фильтрующий элемент для очистки и осушки газов» (МПК B01D 46/30, B01D 53/04, дата приоритета 01.08.2002, дата публикации 27.02.2004) [3] описан фильтрующий элемент, состоящий из концентрично установленных один в другом двух или более цилиндров. Стенки цилиндров выполнены из термоскрепленных в местах пересечений волокон термопластичного полимера, причем диаметр волокон, образующих первые цилиндры (по ходу движения очищаемого газа), больше, а плотность их укладки меньше, чем у последующих. Промежутки между цилиндрами заполнены зернистым влагопоглощающим материалом, размер частиц которого находится в пределах от 0,05 до 1 мм, а средний диаметр пор первого (по ходу движения очищаемого газа) цилиндра не более 0,05 мм для предотвращения просыпания зернистого материала. Суммарная толщина всех слоев с зернистым материалом, входящих в состав фильтрующего элемента, не менее 60 мм. В качестве термопластичного полимера может быть использован полиэтилен или полипропилен, а в качестве зернистого материала - силикагель или хлористый кальций.

Одним из недостатков данного фильтрующего элемента является невозможность работы на высоких давлениях очищаемого газа и при высоких перепадах газа на фильтрующем элементе фильтра ввиду того, что арматурой крепления сорбционного материала и фильтрующим элементом фильтра является полиэтилен или полипропилен, склонные к разрушению при высоких механических нагрузках. Помимо этого, для восстановления работоспособности фильтра необходимо заменять влагопоглощяющий материал и термопластичный материал, т.к. для восстановления влагопоглощающего свойства необходима повышенная температура, при которой разрушается полимерный материал, из которого изготовлены цилиндры.

Известен фильтр для очистки воздуха по авторскому свидетельству СССР на изобретение №521913 (МПК B01D 53/04, B01J 1/22, дата приоритета 30.08.1974, дата публикации 03.09.1976) [4], наиболее близкий к заявляемому техническому решению и потому принятый за прототип.

Данный фильтр для очистки воздуха содержит внутренние и съемные наружные перфорированные коаксиально расположенные цилиндры. Кольцевой зазор между цилиндрами заполнен зернистым сорбентом, кроме того, в нем размещены гидрофильные фитили, верхние концы которых крепятся к держателю, а нижние, пройдя через слой сорбента, окунаются в регенерирующий раствор, находящийся в емкости, образованной дном корпуса фильтра и диском с заливной горловиной.

Недостатки данного фильтра для очистки воздуха следующие:

- поскольку для восстановления используемого сорбента во время работы фильтра применяется регенерирующий раствор, то пары его могут насыщать отфильтрованный газ, а насыщенный такими парами газ в некоторых промышленных технологических процессах может быть недопустим для использования;

- применение данной конструкции фильтра предусматривает определенное ориентирование ее в пространстве, что ограничивает его применение;

- в данной конструкции сложно обеспечить тарированный размер проникающих частиц через керамический фильтр;

- фильтр данной конструкции имеет повышенное гидравлическое сопротивление;

- в данном фильтре не предусмотрена защита от повышенного давления в магистрали очищаемого газа.

Техническая задача, решаемая предлагаемым изобретением, состоит в создании такого устройства для очистки газов, которое позволило бы повысить эффективность очистки газов, увеличить ресурс его работы, повысить надежность, а также применять заявляемое устройство, в произвольном пространственном положении (например, во время вращения или поворота) с сохранением высокой степени очистки.

Решение поставленной задачи достигается за счет того, что устройство для очистки газов, состоящее из коаксиально расположенных перфорированных цилиндров, образующих кольцевой зазор, заполненный адсорбционным гранулированным материалом, согласно заявляемому техническому решению содержит корпус, внизу которого герметично закреплен нижний фланец со штуцером для подачи газа на очистку под давлением. Внутри корпуса образована внутренняя полость между стенкой корпуса и наружной стенкой установленного в нем с зазором кольцевого перфорированного цилиндра, к наружной и внутренней поверхности которого примыкает сетка с размерами ячеек, меньшими, чем размер перфорации стенок цилиндра. Внутренняя полость кольцевого перфорированного цилиндра, образованная его стенками, заполнена адсорбционным гранулированным материалом, причем размер ячеек сетки меньше размера гранул материала. Внутри кольцевого перфорированного цилиндра с зазором относительно его внутренней стенки установлен пористый цилиндрический фильтр, состоящий из одного или нескольких цилиндрических пористых фильтрующих элементов. В верхней части корпуса расположена съемная верхняя крышка со штуцером для выхода очищенного газа, крепящаяся к корпусу устройства герметично с помощью прокладки и хомута. С внутренней стороны съемной верхней крышки выполнен кольцевой выступ. Кольцевой выступ на съемной верхней крышке расположен таким образом, что заходит в верхнюю часть внутренней полости кольцевого перфорированного цилиндра прикрепленного к верхней крышке. К нижней части кольцевого перфорированного цилиндра герметично прикреплен фланец с окнами, имеющий кольцевой выступ, который заходит в нижнюю часть внутренней полости кольцевого перфорированного цилиндра. С другой стороны фланец с окнами закрыт съемной крышкой, крепящейся на нем с помощью крепежных элементов. С внутренней стороны съемной верхней крышки к штуцеру герметично прикреплен верхний конец пористого цилиндрического фильтра, а нижний его конец герметично закрыт заглушкой. К внутренней полости, образованной корпусом и перфорированным цилиндром, присоединен предохранительный клапан, настроенный на определенное давление.

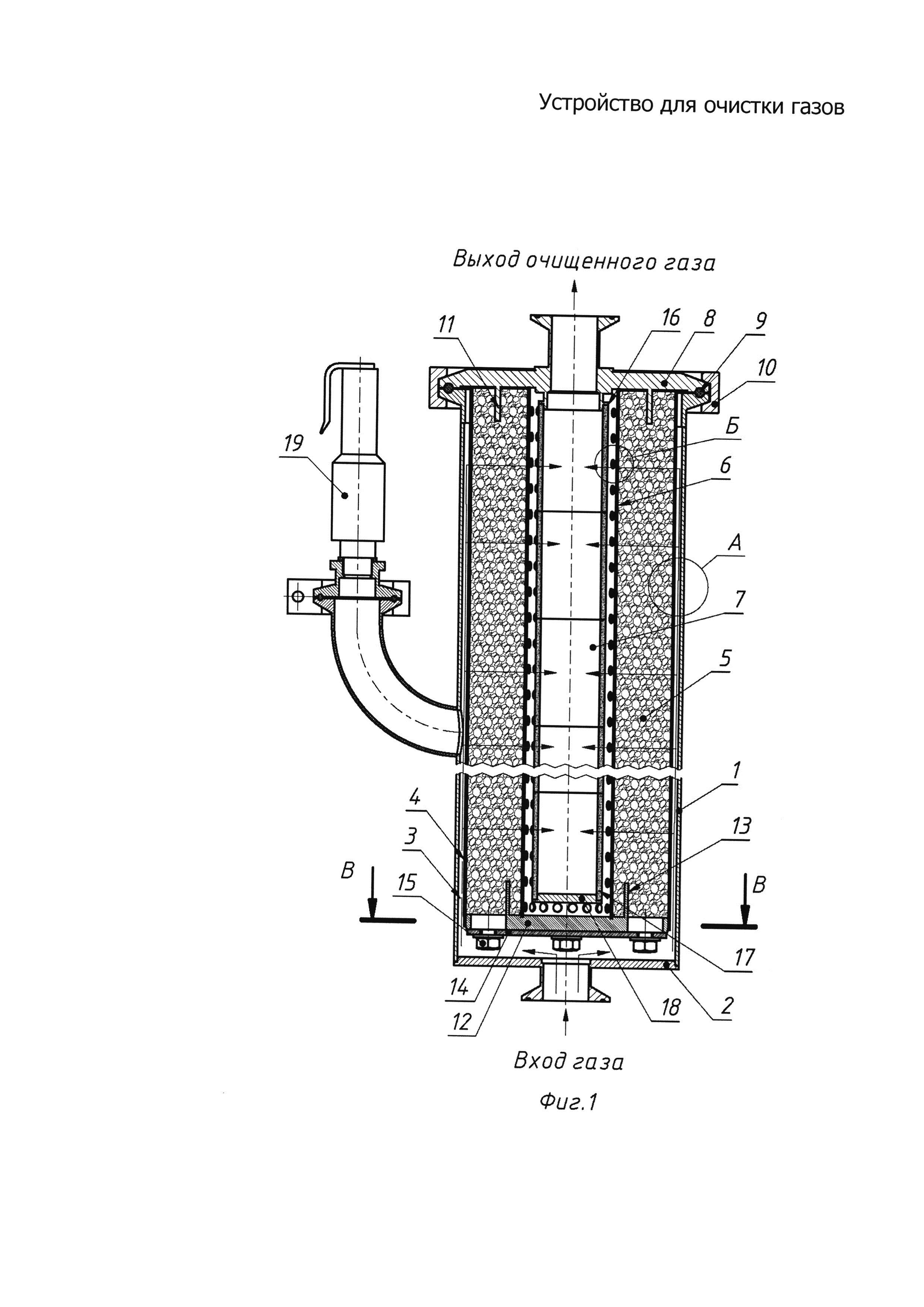

Конструкция заявляемого устройства для очистки газов иллюстрируется следующими чертежами:

фиг. 1 - общий вид заявляемого устройства для очистки газов;

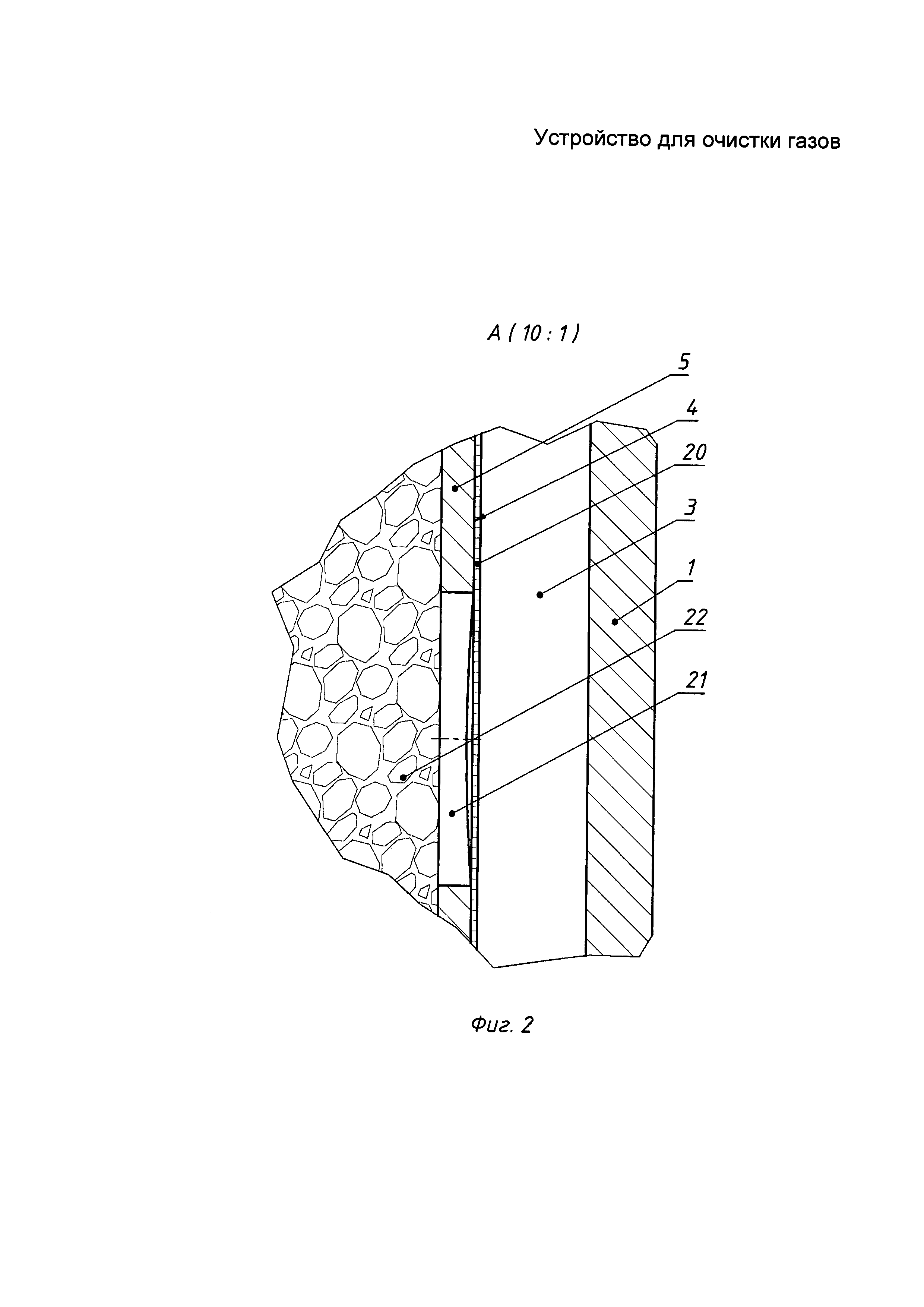

фиг. 2 - фрагмент стенки корпуса устройства для очистки газов и наружной стенки кольцевого перфорированного цилиндра;

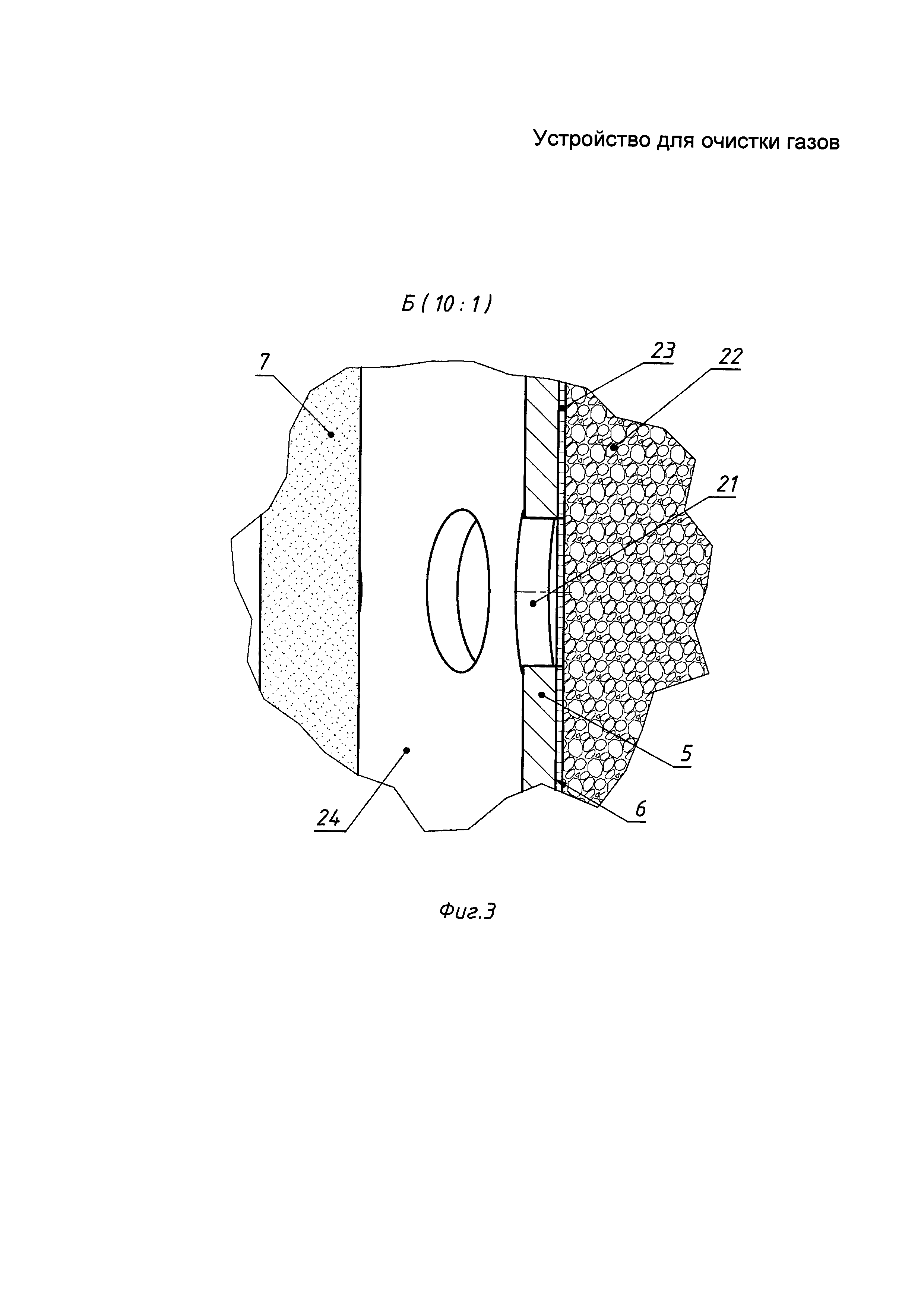

фиг. 3 - фрагмент внутренней стенки кольцевого перфорированного цилиндра и пористого цилиндрического фильтра;

фиг. 4 - разрез В-В по фланцу с окнами.

Заявляемое устройство для очистки газов (фиг. 1) состоит из корпуса (1), внизу которого герметично закреплен нижний фланец (2) со штуцером. Через штуцер осуществляется подача газа на очистку под давлением. Внутри корпуса (1) образована внутренняя полость (3) между стенкой корпуса (1) и наружной стенкой (4) кольцевого перфорированного цилиндра (5), например металлического, установленного в корпусе (1) с зазором. Внутренняя полость кольцевого перфорированного цилиндра (5), образованная его стенками, заполнена адсорбционным гранулированным материалом, например силикагелем. Внутри кольцевого перфорированного цилиндра (5) с зазором относительно его внутренней стенки (6) установлен пористый цилиндрический фильтр (7), например металлокерамический, состоящий из одного или нескольких цилиндрических пористых, например металлокерамических, фильтрующих элементов. На верху корпуса расположена съемная верхняя крышка (8) со штуцером для выхода очищенного газа, крепящаяся на корпусе устройства герметично с помощью прокладки (9) и хомута (10). С внутренней стороны съемной верхней крышки (8) выполнен кольцевой выступ (11). Кольцевой выступ (11) на съемной верхней крышке (8) расположен таким образом, что заходит в верхнюю часть внутренней полости кольцевого перфорированного цилиндра (5), прикрепленного к съемной верхней крышке (8). К нижней части кольцевого перфорированного цилиндра (5) герметично прикреплен фланец (12) с окнами, имеющий кольцевой выступ (13), расположенный так, что заходит в нижнюю часть внутренней полости перфорированного кольцевого цилиндра (5). С другой стороны фланец с окнами (12) закрыт съемной крышкой (14), крепящейся на фланце с помощью крепежных элементов (15), например болтов. К штуцеру съемной верхней крышки (8) изнутри герметично прикреплен верхний конец (16) пористого цилиндрического фильтра (7), а нижний его конец (17) герметично закрыт заглушкой (18). В устройстве для очистки газов используется предохранительный клапан (19), соединенный с внутренней полостью (3) и настроенный на определенное давление. В случае повышения давления в магистрали очищаемого газа предохранительный клапан срабатывает и это предохраняет устройство от разрушения.

На фиг. 1 условно стрелками показано направление движение газа на очистку и выход уже очищенного газа из заявляемого устройства.

На фиг. 2 (вид А) показан увеличенный фрагмент стенки корпуса устройства для очистки газов и наружной стенки кольцевого перфорированного цилиндра.

На этом фрагменте видно, что к наружной стенке (4) кольцевого перфорированного цилиндра (5) прилегает сетка (20), например металлическая, с размерами ячеек, меньшими, чем размер окон (21) перфорации кольцевого перфорированного цилиндра (5). Между наружной стенкой (4) кольцевого перфорированного цилиндра (5) с прилегающей к нему сеткой (20) и корпусом (1) устройства для очистки газа образована внутренняя полость (3), по которой газ, идущий на очистку под давлением, поступает во внутрь кольцевого перфорированного цилиндра (5), заполненного адсорбционным гранулированным материалом (22), например силикагелем, причем размер ячеек сетки (20) меньше размера гранул адсорбционного материала.

На фиг. 3 (вид Б) представлен увеличенный фрагмент внутренней стенки кольцевого перфорированного цилиндра и пористого цилиндрического фильтра.

На данном виде показано, что сетка (23) прилегает изнутри к внутренней стенке (6) кольцевого перфорированного цилиндра (5) и размер ее ячеек также меньше размера окон перфорации (21) кольцевого перфорированного цилиндра (5) и размера гранул адсорбционного материала (22). Между внутренней стенкой (6) кольцевого перфорированного цилиндра (5) и находящимся внутри него с зазором пористым цилиндрическим фильтром (7) образована полость (24), в которую попадает газ, пройдя фильтрацию в кольцевом перфорированном цилиндре (5), заполненном адсорбционным гранулированным материалом (22). Затем очищаемый газ проходит стадию очистки через пористый цилиндрический фильтр (7).

На фиг. 4 показан разрез (В-В) по фланцу с окнами (12). На разрезе показаны место расположения окон (25) на фланце (12) и отверстия под крепежные детали (26), например болты, для крепления съемной крышки (14) (на фигуре она не показана). Через окна (25) фланца (12) происходит заполнение внутренней полости кольцевого перфорированного цилиндра (5) адсорбционным гранулированным материалом при монтаже заявляемого устройства или его регенерации.

Заявляемое устройство для очистки газов работает следующим образом.

Газ на очистку под давлением подается через штуцер нижнего фланца (2). Затем очищаемый газ поступает во внутреннюю полость (3) устройства для очистки газов и через сетку (20) и окна перфорации (21) в кольцевой перфорированный цилиндр (5), заполненный адсорбционным гранулированным материалом (22). Проходя через адсорбционный гранулированный материал, газ очищается от газообразных аэрозольных примесей и частично от механических примесей.

Последующая высокая очистка газа от механических примесей происходит в пористом цилиндрическом фильтре (7). Проходя через его стенки, очищенный газ выходит через штуцер съемной верхней крышки (8) из устройства для очистки газов и поступает к потребителю.

Благодаря наличию кольцевого выступа на верхней съемной крышке и кольцевого выступа на фланце с окнами при усадке адсорбционного гранулированного материала при возможной вибрации во время работы устройства не возникает ситуация, когда фильтруемый газ может пройти без очистки в кольцевом перфорированном цилиндре и попасть в пористый цилиндрический фильтр. Наличие кольцевых выступов на верхней крышке и фланце с окнами позволяет сохранить работоспособность заявляемого устройства для очистки газов в любом пространственном положении.

В заявляемом устройстве для очистки газов в случае превышения давления газа во входящем потоке при внештатных ситуациях во избежание его разрушения предусмотрен предохранительный клапан (19), который срабатывает на открывание при повышении давления во внутренней полости (3).

Примеры конкретного применения

Устройство для очистки газов заявляемой конструкции было использовано для очистки природного газа от сернистых соединений. Очистка проходила при комнатной температуре. Устройство заявляемой конструкции выполняло функции:

- очистки природного газа от сернистых соединений;

- очистки природного газа от механических частиц размером до 5 мкм с эффективностью не менее 95%.

Природный газ представляет собой смесь углеводородов с содержанием определенной доли примесей, определенных ГОСТ 5542-87 [5]. Так как согласно ГОСТ 5542-87 природный газ содержит до 0,02 г/м3 сероводорода и до 0,036 г/м3 меркаптановой серы возникла необходимость в очистке природного газа от примесей серы, перед подачей его в реакторы электрохимического генератора на основе твердооксидных топливных элементов (ЭХГ ТОТЭ).

В качестве адсорбционного гранулированного материала, заполняющего внутреннюю полость кольцевого металлического перфорированного цилиндра, использовался адсорбент АСВ-22Э по ТУ 2163-050-33160428-2007 [6], представляющий собой комплекс на основе порошка железомарганцевых конкреций в виде цилиндрических экструдатов или таблеток коричневого или черного цвета.

Природный газ под давлением подавался в заявляемое устройство, где, проходя через слой адсорбента АСВ-22Э в металлическом кольцевом перфорированном цилиндре без дополнительного подогрева при температуре от плюс 20°С, очищался от примесей серы и крупных механических частиц. После этого газ для дальнейшей фильтрации поступал в пористый металлокерамический цилиндрический фильтр, состоящий из нескольких металлокерамических цилиндрических фильтрующих элементов из спеченного никелевого порошка ПНЭ-1 (ГОСТ 9722-97) [7].

Проходя через металлокерамические цилиндрические фильтрующие элементы, природный газ дополнительно очищался от механических частиц размером до 5 мкм при эффективности не менее 95%. После очистки природный газ, выходя из заявляемого устройства для очистки газов, поступал в смеситель ЭХГ ТОТЭ.

Для обеспечения безопасности работы в устройстве для очистки газов предусмотрен предохранительный клапан, защищающий линию подачи газа на очистку от избыточного давления.

Гранулированный адсорбирующий материал АСВ-22Э [6], применяемый в заявляемом устройстве для очистки газов, имеет сероемкость не менее 15%, что позволяет проводить обслуживание (замену адсорбента) один раз в год при расходе природного газа [5] в ЭХГ ТОТЭ 0,5 м3/час. Также в период обслуживания производилась регенерация металлокерамических цилиндрических фильтрующих элементов путем обратной продувки атмосферным воздухом.

Для обеспечения безопасности работы в заявляемом устройстве для очистки газов предусмотрен предохранительный клапан.

Заявляемое устройство для очистки газов также было использовано для очистки воздуха, подаваемого в рабочие полости щелочного ЭХГ, от CO2. Устройство заявляемой конструкции выполняло функции:

- очистки воздуха от CO2;

- очистки воздуха от механических частиц размером до 5 мкм с эффективностью не менее 95%.

В качестве адсорбционного гранулированного материала использовался аскарит (поглотитель CO2) по ТУ 6-09-4128-88 [8].

Воздух под давлением подавался в устройство для очистки газа и, проходя в металлическом перфорированном кольцевом цилиндре через слой аскарита, без дополнительного подогрева при температуре от плюс 20°C очищался от CO2 и крупных механических частиц. После этого газ для дальнейшей фильтрации поступал в пористый металлокерамический цилиндрический фильтр, состоящий из нескольких металлокерамических цилиндрических фильтрующих элементов из спеченного никелевого порошка ПНЭ-1 (ГОСТ 9722-97) [7].

Эффективность очистки газа достигала не менее 95% при размере механических частиц до 5 мкм. После очистки воздух, выходя из заявляемого устройства для очистки газов, поступал в рабочие полости щелочного ЭХГ.

Гранулированный адсорбирующий поглотитель CO2 (аскарит), применяемый в заявляемом устройстве для очистки воздуха от CO2, заменялся на новый по мере потери способности улавливать CO2 ниже уровня 20 ppm на выходе из устройства. Регенерация металлокерамических цилиндрических фильтрующих элементов проводилась путем обратной продувки атмосферным воздухом при замене адсорбционного гранулированного материала.

В устройстве для очистки газов для обеспечения безопасности работы предусмотрен предохранительный клапан.

Заявляемое устройство для очистки газов было использовано для получения водорода чистотой не хуже 99,98% с выходным давлением не менее 1,5 МПа, получаемого с помощью щелочного электролизера воды трубчатого типа. В качестве адсорбционного гранулированного материала, заполняющего внутреннюю полость металлического кольцевого перфорированного цилиндра, использовался силикагель (ГОСТ 3956-76) [9].

Проходя через слой силикагеля в кольцевом перфорированном цилиндре, водород очищался от паров воды (становился более сухим). При этом частота замены силикагеля или восстановления его путем нагрева без разборки устройства определялась производительностью электролизера, а также зависела от упругости паров воды над щелочным электролитом.

Для большего осушения водорода от паров воды в заявляемом устройстве цилиндрические металлокерамические фильтрующие элементы, состоящие из спеченного никелевого порошка ПНЭ-1 (ГОСТ 9722-97) [7], были покрыты слоем фторопласта Ф-4Д [9] (гидрофобизированы) либо в другом варианте изготовления заявляемого устройства изготовлены из пористого фторопласта Ф-4Д [10]. Наличие фторопласта на цилиндрическом фильтре создает дополнительную преграду для остатков паров воды.

Для обеспечения безопасности работы в устройстве для очистки газов предусмотрен предохранительный клапан.

Заявляемое устройство для очистки газов может использоваться в различных отраслях промышленности, поскольку в зависимости от необходимости очистки того или иного газа может быть выбран соответствующий гранулированный адсорбционный материал, заполняющий внутреннюю полость кольцевого перфорированного цилиндра. Кроме того, размер пор пористого цилиндрического фильтра также может варьироваться в зависимости от требуемых технологических условий по очистке газа от механических примесей.

Конструкция заявляемого устройства для очистки газов позволяет использовать его в любом пространственном положении, что характеризует универсальность его использования.

Регенерация заявляемого устройства достаточно проста, поскольку в зависимости от состава адсорбционного гранулированного материала состоит либо из его замены, либо восстановления его при повышенных температурных режимах без извлечения из устройства.

Регенерация же пористого цилиндрического фильтра может происходить методом обратной продувки относительно направления фильтрации чистыми газами или воздухом.

Кроме того, наличие предохранительного клапана в заявляемом устройстве для очистки газов обеспечивает безопасность работы, поскольку линия подачи газа защищена от избыточного давления, которое может возникнуть в результате закупоривания пор фильтрующих элементов и адсорбционного гранулированного материала или аварийного повышения давления в линии подачи газа.

Источники информации

1. Патент РФ на изобретение №2474463 «Насыпной комбинированный фильтр».

2. Патент РФ на полезную модель №82372 «Керамический фильтр для очистки газоаэрозольных сред сложного состава».

3. Патент РФ на изобретение №2224580 «Фильтрующий элемент для очистки и осушки газов».

4. Авторское свидетельство СССР на изобретение №521913 «Фильтр для очистки воздуха».

5. ГОСТ 5542-87 «Газы горючие природные для промышленного и коммунально-бытового назначения».

6. ТУ 2163-050-33160428-2007 «Адсорбент очистки газов от сернистых соединений АСВ-22Э» фирмы «ОЛКАТ».

7. ГОСТ 9722-97 «Порошок никелевый. Технические условия».

8. ТУ 6-09-4128-88 «Аскарит чистый. Технические условия».

9. ГОСТ 3956-76 «Силикагель технический. Технические условия».

10. ТУ 6-05-1246-81 «Суспензии фторопластовые Ф-4Д, Ф-4МД-А, Ф-4МД-Б».

Реферат

Изобретение относится к устройствам для очистки газов от механических частиц, влаги и химических соединений в газодобывающей, металлургической, химической, пищевой, медицинской, микробиологической отраслях промышленности с целью обеспечения технологических требований к потребляемым и выделяемым газам для различных типов производств. Устройство состоит из корпуса 1 с расположенными в нем кольцевым перфорированным цилиндром 5, в корпусе 1 внизу герметично закреплен нижний фланец со штуцером 2 для подачи газа на очистку под давлением, внутри корпуса 1 образована внутренняя полость 3 между стенкой корпуса и наружной стенкой 4 кольцевого перфорированного цилиндра 5, установленного в корпусе 1 с зазором, к наружной и внутренней поверхностям которого примыкает сетка с размерами ячеек, меньшими, чем размер перфорации стенок цилиндра, внутренняя полость кольцевого перфорированного цилиндра 5, образованная его стенками, заполнена адсорбционным гранулированным материалом, причем размер ячеек сетки меньше размера гранул адсорбционного материала, внутри кольцевого перфорированного цилиндра 5 с зазором относительно его внутренней стенки 6 установлен пористый цилиндрический фильтр 7, на верху корпуса 1 расположена съемная верхняя крышка 8 со штуцером для выхода очищенного газа, крепящаяся к корпусу устройства герметично с помощью прокладки 9 и хомута 10, с внутренней стороны съемной верхней крышки 8 выполнен кольцевой выступ 11, который расположен таким образом, что заходит в верхнюю часть внутренней полости кольцевого перфорированного цилиндра 5, прикрепленного к верхней крышке 8, к нижней части кольцевого перфорированного цилиндра 5

Комментарии