Фильтровальное приспособление - RU2576273C2

Код документа: RU2576273C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к фильтровальному приспособлению для удаления пыли, инородных частиц и других примесей, содержащихся в рабочем веществе.

Известный уровень техники

Ранее было известно фильтровальное приспособление для удаления пыли, инородных частиц и прочих примесей, содержащихся в рабочем веществе, которое подается на устройства с рабочим веществом под давлением. Например, как раскрыто в выложенной патентной публикации Японии №2008-188489, такое фильтровальное приспособление, которое состоит из впускного канала рабочего вещества, расположенного со стороны восходящего потока устройства с рабочим веществом под давлением, питаемого рабочим веществом, и на который подается этого рабочее вещество, основного корпуса, имеющего выпускной канал рабочего вещества, через который выпускается рабочее вещество под давлением, фильтровального элемента, подсоединенного к нижней части основного корпуса, и кожуха, который подсоединен к нижней части основного корпуса так, что закрывает фильтровальный элемент.

Кроме того, рабочее вещество под давлением, которое подается на впускной канал рабочего вещества, поступает внутрь кожуха и проходит от внешней периферической стороне на внутреннюю периферическую сторону фильтровального элемента, тем самым удаляются пыль, инородные частицы и прочие примеси, содержащиеся в рабочем веществе под давлением. Очищенное рабочее вещество с внутренней периферической стороны фильтровального элемента поступает на выпускной канал рабочего вещества, а после этого очищенное рабочее вещество под давлением поступает на другие устройства с рабочим веществом под давлением со стороны нисходящего потока.

Краткое изложение сущности изобретения

Фильтровальное приспособление, описанное выше, монтируется, например, на сборочной линии на предприятии, при этом его впускной канал рабочего вещества и выпускной канал рабочего вещества соответственно подсоединяются к трубопроводам. Далее, в таком фильтровальном приспособлении должны проводиться периодические операции по техническому обслуживанию для замены фильтровального элемента или для удаления из него пыли, инородных частиц и прочих примесей, поскольку фильтровальный элемент из-за увеличения количества пыли, инородных частиц и прочих примесей, налипающих на фильтровальный элемент, имеет тенденцию к засорению.

Тем не менее, поскольку фильтровальный элемент подсоединяется к основному корпусу, то в случае, когда проводятся такие операции по техническому обслуживанию, фильтровальный элемент должен быть вынут из основного корпуса после того, как кожух будет отделен от основного корпуса, что делает трудоемкими операции по отсоединению и удалению фильтровального элемента. Далее, поскольку трубопроводы подсоединяются соответственно к впускному каналу рабочего вещества и выпускному каналу рабочего вещества, то демонтаж основного корпуса является сложным, и в случае, когда основной корпус расположен высоко или низко, операции по удалению фильтровального элемента из основного корпуса являются чрезвычайно трудными.

Кроме того, фильтровальный элемент располагается так, что он выступает из основного корпуса, и кожух выполняется таким, чтобы закрывать выступающую наружу сторону фильтровального элемента. Следовательно, если кожух демонтируется с целью замены фильтровального элемента, то операции по удалению и присоединению кожуха становятся довольно обременительными, поскольку фильтровальное приспособление имеет такую конструкцию, что обеспечивает возможность свободного перемещения кожуха только после того, как открытый торец кожуха будет передвинут в аксиальном направлении к торцу фильтровального элемента.

Общей целью настоящего изобретения является предоставление фильтровального приспособления, которое обеспечивает легкое и надежное присоединение и удаление фильтра, безотносительно к месту расположения фильтровального приспособления.

Настоящее изобретение представляет собой фильтровальное приспособление, содержащее:

корпус, имеющий каналы, через которые поступает и отводится рабочее вещество под давлением;

кожух в форме цилиндра с дном, который может присоединяться к корпусу и отсоединяться от него, при этом внутренняя область кожуха сообщается с каналами;

фильтровальный блок, установленный внутри кожуха, при этом фильтровальный блок имеет фильтровальный элемент для удаления пыли, инородных частиц и других примесей, содержащихся в рабочем веществе, и держатель для крепления фильтровального элемента; и

соединительный механизм для соединения кожуха и фильтровального блока, и для регулирования относительного взаимного смещения в аксиальном направлении между кожухом и фильтровальным блоком.

В соответствии с настоящим изобретением, фильтровальный блок, содержащий фильтровальный элемент, устанавливается в кожухе, который является составной частью фильтровального приспособления, при этом кожух и фильтровальный блок соединяются посредством соединительного механизма так, что регулируется взаимное относительное смещение между кожухом и фильтровальным блоком. Кроме того, кожух, в котором устанавливается фильтровальный блок, может отсоединяться от корпуса.

Соответственно, в состоянии, в котором фильтровальный блок устанавливается внутри кожуха, фильтровальный блок может быть присоединен к корпусу или отсоединен от него, поскольку кожух и фильтровальный блок могут быть легко и надежно соединены соединительным механизмом, при этом одновременно регулируется взаимное аксиальное смещение между ними, например, подсоединением или отсоединением кожуха от корпуса. В результате, по сравнению с фильтровальным приспособлением, в соответствии с традиционной технологией, в котором фильтровальный элемент подсоединяется к корпусу, операции установки и отсоединения выполняются чрезвычайно легко. Например, даже в случае, когда фильтровальное приспособление устанавливается высоко, процедуры по обмену или замене фильтровального блока могут быть выполнены в одно и то же время просто отсоединением кожуха и, таким образом, можно легко выполнить операции по техническому обслуживанию. Кроме того, поскольку фильтровальный блок устанавливается внутри кожуха, то когда кожух отсоединяется от корпуса или присоединяется к нему, величина перемещения кожуха в аксиальном направлении является чрезвычайно малой по сравнению с традиционным фильтровальным приспособлением, и, таким образом, подобные операции присоединения или отсоединения легко выполнять, и они удобны при их проведении, например, в ограниченном пространстве.

Рассмотренные выше и другие цели, особенности и преимущества настоящего изобретения станут более очевидными из последующего описания, рассмотренного совместно с прилагаемыми фигурами чертежей, в которых иллюстративным примером показаны предпочтительные примеры осуществления настоящего изобретения.

Краткое описание фигур чертежей

Фиг. 1 - внешнее перспективное изображение блока с рабочим веществом под давлением, содержащего фильтровальное приспособление, в соответствии с первым примером осуществления настоящего изобретения;

Фиг. 2 - вид спереди блока с рабочим веществом под давлением, показанного на Фиг. 1;

Фиг. 3 - покомпонентное перспективное изображение в разрезе фильтровального приспособления по Фиг. 1;

Фиг. 4 - изображение полного поперечного сечения фильтровального приспособления, показанного на Фиг. 3;

Фиг. 5 - покомпонентное перспективное изображение фильтровального приспособления, которое составляет часть блока с рабочим веществом под давлением по Фиг. 1;

Фиг. 6 - покомпонентное перспективное изображение блока кожухов, который составляет часть фильтровального приспособления по Фиг. 5;

Фиг. 7 - покомпонентное перспективное изображение фильтровального блока, который составляет часть фильтровального приспособления по Фиг. 5;

Фиг. 8А - изображение поперечного сечения, взятого по линии VIIIA-VIIIA по фиг. 2;

Фиг. 8В - изображение поперечного сечения, показывающее состояние, в котором кнопка разъединения из Фиг. 8А опущена и регулируемое состояние вращения между первым корпусом и блоком кожухов прекращается;

Фиг. 9 - изображение полного поперечного сечения лубрикатора, который составляет часть блока с рабочим веществом под давлением по Фиг. 1;

Фиг. 10 - покомпонентное перспективное изображение блока кожухов, который составляет часть лубрикатора по Фиг. 1;

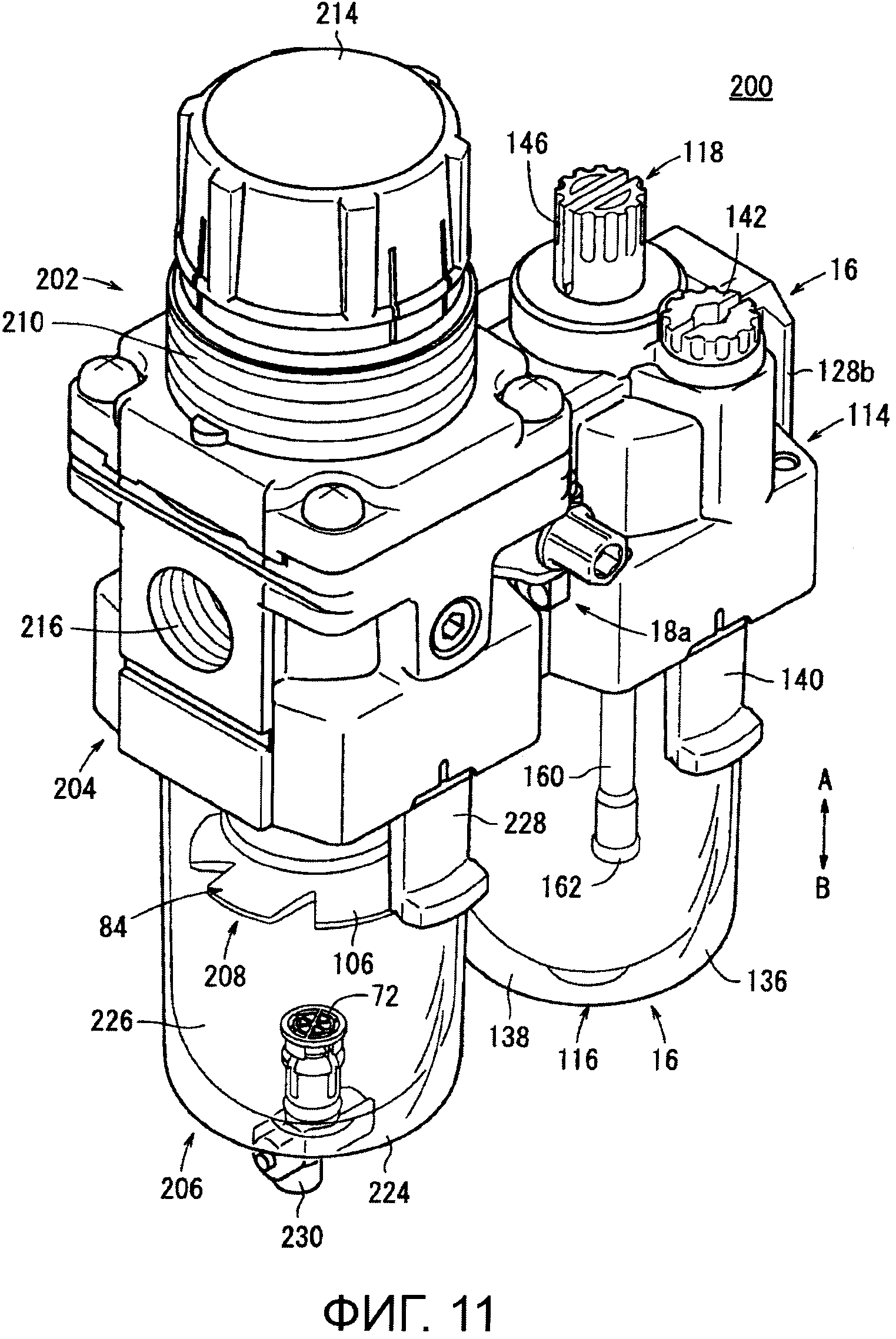

Фиг. 11 - внешнее перспективное изображение блока с рабочим веществом под давлением, содержащего фильтровальное приспособление, в соответствии со вторым примером осуществления настоящего изобретения;

Фиг. 12 - вид спереди блока с рабочим веществом под давлением, показанного на Фиг. 11; и

Фиг. 13 - изображение полного поперечного сечения фильтра-регулятора, который составляет часть блока с рабочим веществом под давлением по Фиг. 12.

Описание примеров осуществления

На Фиг. 1 ссылочной цифрой 10 показан блок с рабочим веществом под давлением, содержащий фильтровальное приспособление, в соответствии с первым примером осуществления настоящего изобретения.

Как показывается на Фиг. 1 и Фиг. 2, блок с рабочим веществом под давлением 10 состоит из фильтровального приспособления 12, которое удаляет пыль, инородные частицы и прочие примеси, содержащиеся в рабочем веществе, регулятора 14, который понижает давление рабочего вещества, лубрикатора 16, который смешивает жидкую смазку с рабочим веществом под давлением, и соединителей 18а, 18b, которые соединяют между собой в одно целое фильтровальное приспособление 12, регулятор 14 и лубрикатор 16.

Вышеупомянутые фильтровальное приспособление 12, регулятор 14 и лубрикатор 16 функционируют как устройства с рабочим веществом под давлением, внутрь которых подается рабочее вещество. Регулятор 14 расположен между фильтровальным приспособлением 12 и лубрикатором 16.

Как показывается на Фиг. 1 - Фиг. 7, фильтровальное приспособление 12 содержит первый корпус (корпус) 20, блок кожухов (кожух) 22, подсоединенный к нижней части первого корпуса 20, и фильтровальный блок 24, который устанавливается внутри блока кожухов 22.

По бокам, то есть, на соответствующих сторонах первого корпуса 20, расположены первый и второй каналы (каналы) 26, 28 для подачи и отвода рабочего вещества под давлением, при этом первый и второй каналы 26, 28 открыты приблизительно в горизонтальном направлении (см. Фиг. 4). Первый канал 26 подсоединен к не показному трубопроводу, и через такой трубопровод подается рабочее вещество под давлением. Первый канал 26 сообщается с первым соединительным проходом 30, который тянется в аксиальном направлении (в направлении по стрелкам А и В) через внутреннюю область первого корпуса 20.

Из второго канала 28 рабочее вещество под давлением, подаваемое через первый канал 26, выпускается в регулятор 14, описанный позднее. Второй канал 28 сообщается со вторым соединительным проходом 32, который тянется в аксиальном направлении (в направлении по стрелкам А и В) через внутреннюю область первого корпуса 20.

Кроме того, на боковых поверхностях первого корпуса 20 имеются пары соединительных выступов 34а, 34b, каждая из которых расположена напротив друг друга на внешних краях торцевых поверхностей, на которых находятся первый и второй каналы 26, 28.

В нижней части первого корпуса 20 открыт монтажный проем 36, в который вставляется блок кожухов 22. Первый соединительный проход 30 сообщается с внешней периферической стороной монтажного проема 36, который в поперечном сечении имеет приблизительно круглую форму, в то время как второй соединительный проход 32 сообщается с центральной частью монтажного проема 36.

Как показывается на Фиг. 3 и Фиг. 4, на внутренней периферической поверхности монтажного проема 36 образовано несколько опорных элементов 38, которые выступают внутрь в радиальном направлении. С опорными элементами 38 входят в зацепление выступы 58 внутреннего кожуха (вторая часть кожуха) 42, который является составной частью блока кожухов 22, и фиксирующие перегородки 56. Опорные элементы 38 разделены между собой равными интервалами в направлении по периферической окружности монтажного проема 36.

Блок кожухов 22 содержит внешний кожух 40, выполненный в виде цилиндра с дном, внутренний кожух 42, который вставляется внутрь внешнего кожуха 40, кнопку разъединения 44, расположенную с возможностью смещения относительно внешнего кожуха 40, и дренажный кран 46, расположенный на нижних частях внешнего кожуха 40 и внутреннего кожуха 42.

Внешний кожух 40 выполнен, в основном, с постоянным диаметром и с заранее заданной длиной в аксиальном направлении (в направлении по стрелкам А и В) из светопроницаемого прозрачного полимерного материала (акрил, поликарбонат и проч.). Нижняя часть внешнего кожуха 40 выполнена в форме полусферы, а нижний конец внешнего кожуха 40 открыт кверху.

На верхней части внешнего кожуха 40 образована пара соединительных язычков 48а, 48b (см. Фиг. 6), которые выступают кверху (в направлении по стрелке А) в аксиальном направлении, а на участке, находящемся между одним из соединительных язычков 48а и другим из соединительных язычков 48b, образовано отверстие под кнопку 50, в котором устанавливается описанная позднее кнопка разъединения 44. Соединительные язычки 48а, 48b могут деформироваться в радиальных направлениях внешнего кожуха 40. Приблизительно в центральных частях соединительных язычков 48а, 48b расположены отверстия 54, с которыми могут зацепляться соответствующие выступы 52 внутреннего кожуха 42. Отверстия 54 имеют форму, приближенную к прямоугольной.

Кроме того, в аксиальном направлении (в направлении по стрелке В) книзу от верхнего края внешнего кожуха 40 образовано отверстие под кнопку 50, которое выполнено приблизительно в виде прямоугольного выреза.

Далее, на верхней части внешнего кожуха 40 образовано несколько фиксирующих перегородок 56, которые постепенно расширяются по диаметру наружу в радиальном направлении. Фиксирующие перегородки 56 разделены между собой, в основном, равными интервалами и проходят в направлении по периферической окружности внешнего кожуха 40. Так что в случае, когда внутренний кожух 42 устанавливается внутри внешнего кожуха 40, выступы 58 будут удерживаться фиксирующими перегородками 56.

С другой стороны, в центральной части, в основном, на днище внешнего кожуха 40 образовано отверстие под бобышку 60, в которое вставляется дренажная бобышка 68 (описанная позднее) внутреннего кожуха 42.

Внутренний кожух 42, аналогично внешнему кожуху 40, является, в основном, постоянным по диаметру и выполнен, например, из светопроницаемого прозрачного полимерного материала (поликарбоната и т.п.) и тянется на заранее заданную длину в аксиальном направлении (в направлении по стрелкам А и В). Нижняя часть внутреннего кожуха 42 имеет полусферическую форму, а его верхний торец открыт кверху. Внешний диаметр внутреннего кожуха 42 равен или делается несколько меньше, чем внутренний диаметр внешнего кожуха 40 (см. Фиг. 4).

Далее, на верхней части внутреннего кожуха 42 образовано несколько выступов 58, которые выступают в радиальном направлении наружу от его внешней периферической поверхности, при этом выступы 58 расположены, в основном, через равные интервалы в направлении по периферической окружности внутреннего кожуха 42. Число выступов 58 и фиксирующих перегородок 56 составляет ту же самую величину, что и число опорных элементов 38 первого корпуса 20, а интервалы между смежными выступами 58 и фиксирующими перегородками 56 задаются теми же самыми, что и интервалы между смежными опорными элементами 38.

На нижних кромках выступов 58 образованы скошенные поверхности, которые наклонены кверху, в то время как верхние поверхности выступов 58 представляют собой плоскости, которые проходят, в основном, горизонтально. Кроме того, когда внутренний кожух 42 устанавливается внутри внешнего кожуха 40, то наклонные поверхности выступов примыкают к соответствующим фиксирующим перегородкам 56 и соединяются с ними.

Кроме того, между двумя смежными выступами 58 находится пара выступов 52, которые выходят наружу на заранее заданную высоту относительно внешней периферической поверхности внутреннего кожуха 42. Так что в случае, когда внутренний кожух 42 монтируется внутри внешнего кожуха 40, то выступы 52, которые имеют, в основном, прямоугольную форму в поперечном сечении, зацепляются с отверстиями 54 соединительных язычков 48а, 48b. По этой причине, внешний кожух 40 и внутренний кожух 42 прочно соединяются между собой парой соединительных язычков 48а, 48b.

Далее, на верхней части внутреннего кожуха 42 образована кольцевая стенка 62, которая уменьшается по диаметру внутрь в радиальном направлении относительно внешней периферической поверхности внутреннего кожуха 42. На кольцевой стенке 62 расположено несколько зацепок (первые соединительные элементы) 64, которые выступают наружу от ее верхней части, и, наряду с этим, на внешней периферической стороне кольцевой стенки 62 установлено первое уплотнительное кольцо 66, выполненное из эластичного материала. Зацепки 64 расположены через равные интервалы между собой в направлении по периферической окружности внутреннего кожуха 42, при этом верхние концы зацепок 64 выступают наружу в радиальных направлениях. Иными словами, верхние концы зацепок 64 имеют L-образную форму в поперечном сечении и выступают радиально наружу.

Когда фильтровальный блок 24 устанавливается внутри блока кожухов 22, содержащего внутренний кожух 42, то зацепками 64 фиксируется дефлектор (держатель) 82 (описанный позднее), который образует часть фильтровального блока 24.

С другой стороны, на нижней части внутреннего кожуха 42 образована дренажная бобышка 68, которая выступает в аксиальном направлении (направления по стрелкам А и В), в основном, в центральной части по оси. Внутри дренажной бобышки 68 образовано дренажное отверстие 70, в которое вставляется дренажный кран 46.

Кроме того, в случае, когда внутренний кожух 42 устанавливается во внешнем кожухе 40, то после того как дренажная бобышка 68 внутреннего кожуха 42 будет введена внутрь отверстия под бобышку 60 внешнего кожуха 40, в дренажное отверстие 70 вводится дренажный кран 46 (например, слегка запрессовывается), и фиксируется во внутреннем кожухе 42 фиксирующей заглушкой 72.

На внешней периферической поверхности дренажного крана 46 посредством кольцевой канавки устанавливается второе уплотнительное кольцо 74, выполненное из эластичного материала, так что за счет ввода второго уплотнительного кольца 74 в дренажное отверстие 70 и его примыкания к внутренней периферической поверхности дренажного отверстия 70 предотвращается утечка рабочего вещества под давлением между дренажным краном 46 и дренажным отверстием 70.

Кнопка разъединения 44 выполнена из бруска, имеющего L-образную форму в поперечном сечении, который устанавливается в отверстие под кнопку 50 таким образом, что его выступающая часть располагается по внешней стороне внешнего кожуха 40 и нижней стороне кнопки разъединения 44 (в направлении по стрелке В). Кнопка разъединения 44 устанавливается с возможностью смещения в направлениях вверх и вниз (направления по стрелкам А и В) вдоль отверстия под кнопку 50, при этом между кнопкой разъединения 44 и нижней торцевой поверхностью отверстия под кнопку 50 расположена пружина 76. Таким образом, кнопка разъединения 44 в нормальном состоянии смещена кверху по внешнему кожуху 40 (в направлении по стрелке А).

Кроме того, если блок кожухов 22 устанавливается в монтажный проем 36 первого корпуса 20, то верхний конец кнопки разъединения 44 вводится в фасонную выемку 78 (см. Фиг. 8А), которая образована в монтажном проеме 36 первого корпуса 20. Благодаря этому, регулируется смещение блока кожухов 22 в направлении вращения относительно первого корпуса 20.

Иными словами, кнопка разъединения 44 функционирует как стопорный элемент для регулировки вращательного смещения блока кожухов 22 в состоянии, в котором блок кожухов 22 соединяется с первым корпусом 20.

Как показывается на Фиг. 3 - Фиг. 5 и Фиг. 7, фильтровальный блок 24 содержит фильтровальный элемент 80 цилиндрической формы, дефлектор 82, который фиксирует фильтровальный элемент 80, и направляющую перегородку 84, которая установлена на конце дефлектора 82. Фильтровальный элемент 80 выполнен в виде цилиндра, на котором намотаны волокна, например, полипропилена, полиэтилена и т.п., имеющие заранее заданную толщину в радиальном направлении.

Дефлектор 82 содержит основной корпус 86 дискообразной формы и фиксирующий элемент 88, образованный на нижней части основного корпуса 86, который позволяет крепить направляющую перегородку 84. Через центральную часть основного корпуса 86 проходит сквозное отверстие 90, а по внешней периферической стороне сквозного отверстия 90 проходит несколько пластин 91. Пластины 91 разделены между собой равными интервалами, расположены по периферической окружности дефлектора 82, и выполнены такими, что они наклонены под заранее заданным углом относительно аксиального направления дефлектора 82.

Далее, на внешней периферической стороне сквозного отверстия 90 в основном корпусе 86 установлено третье уплотнительное кольцо 92, выполненное из эластичного материала. Третье уплотнительное кольцо 92 примыкает к внутренней периферической поверхности второго соединительного прохода 32, когда фильтровальный блок 24 устанавливается в первом корпусе 20 вместе с блоком кожухов 22. Благодаря этому, предотвращается утечка рабочего вещества под давлением между фильтровальным блоком 24 и вторым соединительным проходом 32.

Далее, на основном корпусе 86 образовано несколько (например, четыре) направляющих перегородок (вторые соединительные элементы) 94, которые выступают книзу (в направлении по стрелке В) на внешней торцевой части, которая определяет внешнюю периферическую сторону пластин 91. Направляющие перегородки 94 разделены между собой равными интервалами, расположены по периферической окружности основного корпуса 86, и отстоят на заранее заданное расстояние в радиальном направлении от внешней торцевой части. Далее, нижние торцы направляющих перегородок 94 имеют L-образную форму в поперечном сечении и свернуты внутрь в радиальном направлении.

Кроме того, когда фильтровальный блок 24 устанавливается в блоке кожухов 22, то зацепки 64 внутреннего кожуха 42 вводятся во внутренние периферические стороны направляющих перегородок 94, тем самым нижние торцы направляющих перегородок 94 и верхние торцы зацепок 64 накладываются друг на друга в радиальном направлении (см. Фиг. 4). Благодаря этому, регулируется смещение в аксиальном направлении (направления по стрелкам А и В) внутреннего кожуха 42 и фильтровального блока 24, содержащего дефлектор 82. Следовательно, фильтровальный блок 24 оказывается установленным внутри блока кожухов 22.

С другой стороны, на нижней поверхности основного корпуса 86 образована канавка под фильтр 96 в форме кольца, в которую введен верхний конец фильтровального элемента 80.

Фиксирующий элемент 88 имеет цилиндрическую форму и подсоединяется к основному корпусу 86, и вместе с этим располагается на заранее заданном расстоянии от основного корпуса 86 в аксиальном направлении (в направлении по стрелке В). Кроме того, из внешней периферической стороны фиксирующего элемента 88 выступает пара штырьков 98, и при введении штырьков 98 в канавки 100 разделительной перегородки 84, которая описана позднее, разделительная перегородка 84 соединяется с фиксирующим элементом 88. Кроме того, по внешней периферической стороне фиксирующего элемента 88 вводится фильтровальный элемент 80 цилиндрической формы.

Разделительная перегородка 84 содержит основание 102 в форме диска, соединитель 104, образованный на верхней части основания 102 и подсоединенный к фиксирующему элементу 88 дефлектора 82, и юбку 106, образованную на нижней части основания 102. Основание 102 имеет, в основном, плоскую форму, а нижняя торцевая поверхность фильтровального элемента 80 примыкает к верхней поверхности основания 102 и фиксируется ей. Соединитель 104 имеет коническую форму в поперечном сечении, постепенно сходящуюся на конус в направлении кверху. Вдоль поверхности стенки соединителя 104, в направлении по его периферической окружности, проходит пара канавок 100.

Кроме того, когда фиксирующий элемент 88 дефлектора 82 вводится через фильтровальный элемент 80, то после того, как фиксирующий элемент 88 будет введен внутрь соединителя 104, а штырьки 98 будут введены в соответствующие канавки 100, фиксирующий элемент 88 и соединительная перегородка 84 поворачиваются по окружности на заранее заданный угол во взаимно противоположных направлениях. Следовательно, штырьки 98 перемещаются к концам канавок 100 и оказываются сцепленными с ними. В результате, регулируется относительное смещение в аксиальном направлении (в направлении по стрелкам А и В) между дефлектором 82 и соединительной перегородкой 84, и соединительная перегородка 84 соединяется с фиксирующим элементом 88, устанавливаясь в состояние, в котором фильтровальный элемент 80 закрепляется между дефлектором 82 и соединительной перегородкой 84.

Как показывается на Фиг. 1 и Фиг. 2, регулятор 14 содержит второй корпус 108, управляющую ручку 110, установленную с возможностью вращения на нижней части второго корпуса 108, и регулировочный механизм (не показан), который обеспечивает регулировку давления рабочего вещества при манипулировании управляющей ручкой 110. По бокам, то есть на соответствующих сторонах второго корпуса 108, образована пара каналов (не показаны) для подачи и отвода рабочего вещества. Один из каналов подсоединен и сообщается со вторым каналом 28 фильтровального приспособления 12, к которому подается рабочее вещество под давлением от фильтровального приспособления 12, а другой из каналов подсоединен и сообщается с третьим каналом 122 (описан позднее) лубрикатора 16, через который выпускается рабочее вещество под давлением.

Далее, на боковых поверхностях второго корпуса 108, на взаимно противоположных направлениях к внешним краям торцевых поверхностей, на которых образована пара каналов, расположены пары соединительных выступов 112а, 112b. В состоянии, при котором соединительные выступы 112а торцевой поверхности, которая соединяется со вторым каналом 28 фильтровального приспособления 12, примыкают к соединительным выступам 34b смежного фильтровального приспособления 12, соединительные выступы 34b, 112а соединяются между собой установкой соединителя 18а так, что он покрывает внешние стороны соединительных выступов 34b, 112а. В это время второй канал 28 фильтровального приспособления 12 и один из каналов регулятора 14 соединяются и сообщаются между собой.

Регулятор 14 имеет внутри механизм регулировки давления. Механизм регулировки давления управляется вращением ручки 110 так, что после того, как давление рабочего вещества, поступающего от одного канала, будет настроено до желаемого давления, рабочее вещество под давлением выбрасывается из другого канала и подается на лубрикатор 16.

Лубрикатор 16 используется для того, чтобы жидкая смазка вводилась по каплям в рабочее вещество под давлением. Лубрикатор, используя поток рабочею вещества под давлением, подает жидкую смазку на скользящие части в других устройствах с рабочим веществом под давлением. Как показывается на Фиг. 1, Фиг. 2, Фиг. 9 и Фиг. 10, лубрикатор 16 содержит третий корпус 114, блок кожухов 116, подсоединенный к нижней части третьего корпуса 114, капельницу 118, которая введена внутрь третьего корпуса 114, и держатель 120 для крепления капельницы 118 внутри третьего корпуса 114.

По бокам, то есть на соответствующих сторонах третьего корпуса 114, расположены третий и четвертый каналы 122, 124 для подвода и выпуска рабочего вещества под давлением. Третий канал 122 и четвертый канал 124 сообщаются между собой через третий соединительный проход 126. Третий канал 122 подсоединен к другому каналу в регуляторе 14, который расположен смежно с ним, а четвертый канал 124 подсоединен к не показанному трубопроводу.

Далее, на боковых поверхностях третьего корпуса 114 расположены пары соединительных выступов 128а, 128b, находящиеся на взаимно противоположных друг другу внешних краях торцевых поверхностей, на которых находятся третий и четвертый каналы 122, 124. В состоянии, когда соединительные выступы 128а на торцевой поверхности лубрикатора 16, обращенной к регулятору 14, примыкает к соединительным выступам 112b регулятора 14, соединительные выступы 112b, 128а соединяются между собой установкой соединителя 18b так, что он покрывает внешние стороны соединительных выступов 112b, 128а. В это время третий канал 122 лубрикатора 16 соединяется и сообщается с другим каналом в регуляторе 14.

Кроме того, в нижней части третьего корпуса 114 открыт монтажный проем 130, в который вставляется блок кожухов 116. Как показывается на Фиг. 9, на внутренней периферической поверхности монтажного проема 130 образовано несколько опорных элементов 132, которые выступают внутрь в радиальном направлении. Выступы 58 внутреннего кожуха 138 и фиксирующие перегородки 56 внешнего кожуха 136 сцепляются с опорными элементами 132. Блок кожухов 116 содержит внутренний кожух 138 и внешний кожух 136. Опорные элементы 132 расположены так, что они разделены между собой равными интервалами в направлении периферической окружности монтажного проема 130.

Далее, в монтажном проеме 130 образован вспомогательный проход 134, который простирается в сторону третьего канала 122 (в направлении по стрелке А). Часть рабочего вещества под давлением, поступающего в третий канал 122, подается через вспомогательный проход 134 внутрь блока кожухов 116, который установлен в монтажном проеме 130.

Блок кожухов 116 содержит внешний кожух 136, выполненный в виде цилиндра с дном, внутренний кожух 138, вставленный внутрь внешнего кожуха 136, и кнопку разъединения 140, которая может смещаться относительно внешнего кожуха 136.

Конструкция блока кожухов 116 приблизительно такая же, как и конструкция блока кожухов 22 фильтровального приспособления 12, описанного выше. Соответственно, к одинаковым составным элементам применяются одинаковые ссылочные цифры и детальные описания особенностей таких элементов опущены.

Внешний кожух 136 имеет, в основном, постоянный диаметр и заранее заданную длину в аксиальном направлении и выполнен из светопроницаемого прозрачного полимерного материала (акрил, поликарбонат и т.п.). Нижняя часть внешнего кожуха 136 имеет полусферическую форму, а верхний торец внешнего кожуха 136 открыт кверху. На верхней части внешнего кожуха 136 образована пара соединительных язычков 48а, 48b, которые выступают кверху (в направлении по стрелке А) в аксиальном направлении, а в промежутке, находящимся между одним из соединительных язычков 48а и другим из соединительных язычков 48b, расположено отверстие под кнопку 50, в которое устанавливается кнопка разъединения 140, описанная позднее.

Кроме того, на верхней части внешнего кожуха 136 образовано несколько фиксирующих перегородок 56, которые постепенно расширяются по диаметру наружу в радиальном направлении. Фиксирующие перегородки 56 разделены между собой, в основном, равными интервалами, проходя в направлении периферической окружности внешнего кожуха 136, так что выступы 58 могут быть зафиксированы фиксирующими перегородками 56, когда внутренний кожух 138 будет установлен внутри внешнего кожуха 136.

Внутренний кожух 138, аналогично внешнему кожуху 136, выполнен, в основном, с постоянным диаметром, например, из светопроницаемого прозрачного полимерного материала (поликарбонат или т.п.) и проходит в аксиальном направлении на заранее заданную длину. Нижняя часть внутреннего кожуха 138 имеет полусферическую форму, а его верхний торец открыт кверху. Внутренний кожух 138 заполняется жидкой смазкой через пробку заливки смазки 142 (см. Фиг. 1 и Фиг. 2), которая находится на третьем корпусе 114.

Далее, на верхней части внутреннего кожуха 138 образовано несколько выступов 58, которые выступают радиально наружу от его внешней периферической поверхности, при этом выступы 58 расположены между собой через равные, в основном, интервалы и проходят в направлении периферической окружности внутреннего кожуха 138. Когда внутренний кожух 138 устанавливается внутри внешнего кожуха 136, то наклонные поверхности выступов 58 примыкают к фиксирующим перегородкам 56 и соответственно фиксируются ими.

Далее, между двумя смежными выступами 58 находится пара выступов 52, которые выступают наружу на заранее заданную высоту относительно внешней периферической поверхности внутреннего кожуха 138. Когда внутренний кожух 138 устанавливается внутри внешнего кожуха 136, то выступы 52, которые в поперечном сечении имеют, в основном, прямоугольную форму, зацепляются с отверстиями 54 соединительных язычков 48а, 48b. По этой причине, внешний кожух 136 и внутренний кожух 138 прочно соединяются между собой.

Кроме того, на верхней части внутреннего кожуха 138 образована кольцевая стенка 62, которая уменьшается по диаметру внутрь в радиальном направлении относительно внешней периферической поверхности внутреннего кожуха 138. На кольцевой стенке 62 расположено несколько зацепок 64, которые выступают наружу от ее верхней части, и вместе с этим, по внешней периферической стороне кольцевой стенки 62 установлено первое уплотнительное кольцо 66, выполненное их эластичного материала.

Кнопка разъединения 140 выполнена из бруска, имеющего L-образную форму в поперечном сечении, который устанавливается в отверстие под кнопку 50 таким образом, что его выступающая часть располагается по внешней стороне внешнего кожуха 136 и нижней стороне кнопки разъединения 140 (в направлении по стрелке В). Кнопка разъединения 140 устанавливается с возможностью смещения в направлениях вверх и вниз (направления по стрелкам А и В) вдоль отверстия под кнопку 50, при этом между кнопкой разъединения 140 и нижней торцевой поверхностью отверстия под кнопку 50 расположена пружина 76. Таким образом, кнопка разъединения 140 в нормальном состоянии смещена кверху по внешнему кожуху 136 (в направлении по стрелке А).

Кроме того, если блок кожухов 116 устанавливается в монтажный проем 130 третьего корпуса 114, то верхний конец кнопки разъединения 140 вводится в фасонную выемку 78, которая образована в монтажном проеме 130 третьего корпуса 114. Благодаря этому, регулируется смещение блока кожухов 116 в направлении вращения относительно третьего корпуса 114. Иными словами, кнопка разъединения 140 функционирует как стопорный элемент для регулировки вращательного смещения блока кожухов 116 в состоянии, в котором блок кожухов 116 соединяется с третьим корпусом 114.

Как показывается на Фиг. 9, капельница 118 содержит внутренний элемент 144, который вставляется внутрь третьего корпуса 114, и капельной втулки 146, которая расположена на верхней части внутреннего элемента 144. Внутренний элемент 144 введен так, что он проходит через третий соединительный проход 126.

Внутренний элемент 144 содержит четвертый соединительный проход 148, который проходит через него горизонтально. Четвертый соединительный проход 148 расположен по прямой линии вместе с третьим соединительным проходом 126. Более конкретно, рабочее вещество под давлением, которое поступает на третий канал 122, проходит через третий и четвертый соединительные проходы 126, 148 и протекает к четвертому каналу 124.

Далее, в четвертом соединительном проходе 148 устанавливается демпфер 150, выполненный из эластичного материала и проходящий вертикально вверх, перпендикулярно к направлению прохождения четвертного соединительного прохода 148. Демпфер 150 устанавливается так, что он может быть наклонен под заранее заданным углом в сторону четвертого канала 124 в соответствии с величиной давления потока рабочего вещества, которое поступает от третьего канала 122.

Над четвертым соединительным проходом 148 во внутреннем элементе 144 образован резервуар 152, через который от внутреннего кожуха 138 подается жидкая смазка. Резервуар 152 сообщается со смазочным проходом 154, который располагается книзу, и через этот смазочный проход 154 подается жидкая смазка. В центральной, в основном, части резервуара 152 открыто книзу капельное отверстие 156, которое сообщается с четвертым соединительным проходом 148. Смазочный проход 154 перпендикулярен к четвертому соединительному проходу 148, простирается через него, при этом отделен от четвертого соединительного прохода 148, и сообщается с каналом подачи смазки 158, который образован в держателе 120.

Держатель 120 установлен на нижней части внутреннего элемента 144, который образует капельницу 118, и фиксирует часть демпфера 150, находящуюся между внутренним элементом 144 и держателем 120. Держатель 120 содержит канал подачи смазки 158, который сообщается со смазочным проходом 154. Канал подачи смазки 158 выступает книзу (в направлении по стрелке В) и расположен во внутреннем кожухе 138. К каналу подачи смазки 158 подсоединена направляющая трубка смазки 160.

Направляющая трубка смазки 160 имеет заранее заданную длину в аксиальном направлении (в направлениях по стрелкам А и В), и в состоянии, когда она подсоединена к каналу подачи смазки 158, подходит к нижней части внутреннего кожуха 138. Далее, на нижнем торце направляющей трубки смазки 160 расположен фильтр очистки 162 для удаления инородных веществ и других примесей, содержащихся в жидкой смазке.

Кроме того, жидкая смазка, которая заполняет внутренний кожух 138, после прохождения через направляющую трубку смазки 160 и протекания в сторону держателя 120, проходит через смазочный проход 154 и поступает в резервуар 152. Из резервуара 152 жидкая смазка проходит через капельное отверстие 156 и закапывается внутрь четвертого соединительного прохода 148. В результате, с рабочим веществом под давлением, которое проходит через четвертый соединительный проход 148, смешивается заранее заданное количество жидкой смазки. В канале подачи смазки 158 расположен обратный клапан 164 для предотвращения противотока жидкой смазки в сторону внутреннего кожуха 138 из смазочного прохода 154.

Блок с рабочим веществом под давлением 10, содержащий фильтровальное приспособление 12, в котором использована конструкция кожуха в соответствии с первым примером осуществления настоящего изобретения, сконструирован, в основном, как описано выше. Затем будут даны объяснения, касающиеся сборки фильтровального приспособления 12 и лубрикатора 16. Сначала будет объяснена сборка фильтровального приспособления 12 со ссылками на Фиг. 4 - Фиг. 6. В последующих объяснениях принимается, что фильтровальный блок 24 находится в предварительно собранном состоянии, т.е., когда фильтровальный элемент 80, дефлектор 82 и соединительная перегородка 84 уже смонтированы между собой (см. Фиг. 5).

Сначала собирается блок кожухов 22. В этом случае при состоянии, показанном на Фиг. 6, внутренний кожух 42 вставляется снаружи внутрь открытого внешнего кожуха 40, и их нижние части устанавливаются вблизи друг от друга, тем самым дренажная бобышка 68 вводится в отверстие под бобышку 60. В то же самое время, соединительные язычки 48а, 48b внешнего кожуха 40 устанавливаются напротив выступов 52 внутреннего кожуха 42, и выступы 52 вводятся в отверстия 54. Следовательно, отверстия 54 соединительных язычков 48а, 48b и выступы 52 приходят в зацепление, тем самым внешний кожух 40 и внутренний кожух 42 соединяются между собой так, что внутренний кожух 42 устанавливается внутри внешнего кожуха 40.

В этой ситуации, внешний кожух 40 и внутренний кожух 42 соединяются так, что регулируется относительное смещение как в аксиальном направлении (в направлениях по стрелкам А и В), так и в направлении по периферической окружности.

Далее, фиксирующие перегородки 56 внешнего кожуха 40 примыкают соответственно к нижним торцевым поверхностям на выступах 58 внутреннего кожуха 42 (см. Фиг. 4).

Кроме того, после того, как дренажный кран 46 будет установлен ниже отверстия под бобышку 60 внешнего кожуха 40, дренажный кран 46 закрепляется фиксирующей заглушкой 72, и сборка блока кожухов 22 завершается установкой первого уплотнительного кольца 66 на внешнюю периферическую сторону кольцевой стенки 62 внутреннего кожуха 42 (см. Фиг. 3 и Фиг. 5).

Далее, при состоянии, показанном па Фиг. 5, внутрь блока кожухов 22 вводится фильтровальный блок 24 так, что основной корпус 86 дефлектора 82 располагается кверху, а зацепки 64 внутреннего кожуха 42 располагаются в положениях между направляющими перегородками 94 основного корпуса 86. Кроме того, поворотом фильтровального блока 24 на заранее заданный угол вокруг его оси относительно блока кожухов 22, зацепки 64 устанавливаются напротив направляющих перегородок 94 и перемещаются к внутренним периферическим сторонам направляющих перегородок 94. Более конкретно, несколько зацепок 64 устанавливаются в такое состояние, в котором они соответственно покрываются направляющими перегородками 94.

Следовательно, верхние концы зацепок 64 устанавливаются в такое состояние, что они перекрещиваются в радиальном направлении с нижними концами направляющих перегородок 94, тем самым регулируется смещение в аксиальном направлении (в направлениях по стрелкам А и В) между внутренним кожухом 42 и фильтровальным блоком 24, содержащим дефлектор 82. В результате, фильтровальный блок 24 и блок кожухов 22 взаимно соединяются между собой, при этом фильтровальный блок 24 устанавливается внутри блока кожухов 22.

В заключение, блок кожухов 22, открытая часть которого направлена кверху и в котором смонтирован фильтровальный блок 24, вставляется в монтажный проем 36 первого корпуса 20, и блок кожухов 22 поворачивается на заранее заданный угол вокруг своей оси относительно первого корпуса 20. В результате, выступы 58 и фиксирующие перегородки 56 совмещаются в аксиальном направлении (в направлениях по стрелкам А и В) с опорными элементами 38, а выступы 58 и фиксирующие перегородки 56 входят в соединение с опорными элементами 38. В это время, фиксирующие перегородки 56, которые примыкают к нижним частям выступов 58, начинают также примыкать к опорным элементам 38.

Далее, в то же самое время, как показывается на Фиг. 8А, кнопка разъединения 44 перемещается кверху (в направлении по стрелке А) силой упругости пружины 76 и вводится в фасонную выемку 78 монтажного проема 36. По этой причине, блок кожухов 22 в состоянии, при котором он введен в монтажный проем 36 первого корпуса 20, фиксируется опорными элементами 38 и предотвращается его выпадение книзу (в направлении по стрелке В), при этом перемещение блока кожухов 22 во вращательном направлении (т.е. в направлении стрелки С на Фиг. 3) регулируется кнопкой разъединения 44. Более конкретно, поскольку вращение блока кожухов 22 относительно первого корпуса 20 регулируется кнопкой разъединения 44, то состояние соединения с опорными элементами 38 не может быть нарушено.

По этой причине, блок кожухов 22, в котором находится фильтровальный блок 24, устанавливается так, что он подсоединяется к нижней части первого корпуса 20, тем самым сборка фильтровального приспособления 12 завершается (см. Фиг. 4). В это время, как показывается на Фиг. 4, первый соединительный проход 30 и пластины 91 дефлектора 82 стоят напротив друг друга и сообщаются между собой, а второй соединительный проход 32 сообщается со сквозным отверстием 90. Далее, первое уплотнительное кольцо 66 примыкает к внутренней периферической поверхности монтажного проема 36, а третье уплотнительное кольцо 92 примыкает к внутренней периферической поверхности второго соединительного прохода 32.

Как показывается на Фиг. 8 В, если блок кожухов 22 должен быть вынут из первого корпуса 20, то кнопка разъединения 44 отжимается книзу, противодействуя силе упругости пружины 76, тем самым кнопка разъединения 44 отсоединяется из фасонной выемки 78. По этой причине, состояние, при котором предотвращается вращательное смещение блока кожухов, будет отсутствовать. После этого, если блок кожухов 22 будет повернут на заранее заданный угол, то блок кожухов 22, после выхода из зацепления выступов 58 и фиксирующих перегородок 56 с опорными элементами 38, переместится в направлении (в направлении по стрелке В), при котором он будет отсоединен от первого корпуса 20.

Затем, будет дано объяснение, касающееся работы и преимущественных эффектов устройства с рабочим веществом под давлением 10, содержащего фильтровальное приспособление 12, которое смонтировано описанным выше образом. Будет приниматься, что к первому каналу 26 фильтровального приспособления 12 и к четвертому каналу 124 лубрикатора 16 предварительно подсоединены не показанные трубопроводы.

Сначала, через трубопровод от не показанного источника питания рабочим веществом под давлением подается рабочее вещество на первый канал 26 фильтровального приспособления 12. После того, как рабочее вещество под давлением проходит в первый соединительный проход 30 из первого канала 26 фильтровального приспособления 12, рабочее вещество под давлением направляется, проходя между пластинами 91 дефлектора 82, во внутренний кожух 42. При этом, пройдя через несколько пластин 91, рабочее вещество под давлением поступает во внутренний кожух 42, вращаясь при этом в периферическом направлении вокруг оси внутреннего кожуха 42. Благодаря этому, влага, содержащаяся в рабочем веществе под давлением, под действием центробежной силы, которая создается таким вращением, отбрасывается наружу в радиальном направлении и перемещается к внутренней периферической стороне внутреннего кожуха 42.

Далее, такая сепарированная влага, пройдя в нисходящем направлении (в направлении по стрелке В) вдоль внутренней периферической стенки внутреннего кожуха 42, собирается в нижней части внутреннего кожуха 42 и выбрасывается из него. Влага, которая подлежат удалению, может быть выброшена за внутренний кожух 42 при открывании дренажного крана 46.

С другой стороны, в результате того, что при прохождении рабочего вещества от внешней периферической стороны фильтровального элемента 80 по направлению к внутренней периферической стороне из рабочего вещества была сепарирована влага, удаляются также пыль, инородные частицы и прочие примеси, содержащиеся в рабочем веществе. После этого, рабочее вещество под давлением, поднявшись внутрь фильтровального элемента 80 и пройдя через сквозное отверстие 90 ко второму соединительному проходу 32, выбрасывается из второго канала 28 в виде очищенного рабочего вещества под давлением.

Поскольку в фильтровальном приспособлении 12 внешний кожух 40 и внутренний кожух 42, которые образуют блок кожухов 22, выполнены из прозрачного полимерного материала, который является светопроницаемым, то количество подлежащей удалению влаги, которая собирается внутри фильтровального приспособления 12, пыли и прочих примесей, налипших на фильтровальный элемент 80, может быть легко определено визуально с внешней стороны фильтровального приспособления 12.

Рабочее вещество под давлением, из которого фильтровальным приспособлением 12 были удалены влага, пыль и прочие примеси, подается из второго канала 28 фильтровального приспособления 12 в канал (не показан) регулятора 14, который соединен в единое целое с фильтровальным приспособлением 12 соединителем 18а. Рабочее вещество под давлением, после того как управляющей ручкой 110 будет установлена заданная величина давления, подается через другой канал на лубрикатор 16, который соединителем 18b объединен в одно целое с регулятором 14.

Одновременно с тем, что рабочее вещество с установленной величиной давления подается от третьего канала 122 лубрикатора 16 и проходит в сторону четвертого канала 124 через третий и четвертый соединительный проходы 126, 148, часть рабочего вещества под давлением проходит через вспомогательный проход 134, который сообщается с третьим каналом 122, и подается во внутренний кожух 138. В это время, под действием демпфера 150 давление рабочего вещества, которое проходит через вспомогательный проход 134 и направляется во внутренний кожух 138, становится выше, по сравнению с давлением рабочего вещества, проходящего непосредственно на четвертый канал 124 из третьего канала 122.

По этой причине, жидкая смазка сжимается рабочим веществом, поступающим во внутренний кожух 138, и после прохождения через направляющую трубку смазки 160 и протекания в сторону держателя 120 (в направлении по стрелке А), жидкая смазка проходит через смазочный проход 154 и поступает внутрь резервуара 152. Затем смазка проходит через капельное отверстие 156 и закапывается в четвертый соединительный проход 148. Следовательно, когда рабочее вещество под давлением проходит через внутреннее пространство четвертого соединительного прохода 148, то с рабочим веществом смешивается заранее заданное количество жидкой смазки, и после этого рабочее вещество поступает из четвертого канала 124 и подается через трубопровод к другим устройствам с рабочим веществом под давлением, для которых необходимо смазывание.

Поскольку внешний кожух 136 и внутренний кожух 138, которые образуют блок кожухов 116, выполнены из прозрачного полимерного материала, который является светопроницаемым, то количество жидкой смазки, заполнившей внутренний объем лубрикатора 16, может быть легко определено визуально снаружи.

Вышеизложенным образом, в соответствии с первым примером осуществления, на дефлекторе 82 фильтровального приспособления 12 образуется несколько направляющих перегородок 94, так что после введения фильтровального блока 24, содержащего дефлектор 82, внутрь блока кожухов 22, и после расположения зацепок 64 внутреннего кожуха 42 между направляющими перегородками 94 основного корпуса 86, поворотом фильтровального блока 24 на заранее заданный угол относительно блока кожухов 22, зацепки 64 переместятся к участкам на внутренней периферической стороне направляющих перегородок 94, и возникнет ситуация, в которой верхние концы зацепок 64 и нижние концы направляющих перегородок 94 частично совпадут между собой в радиальном направлении.

Более конкретно, соединением зацепок 64 и направляющих перегородок 94 в аксиальном направлении (в направлениях по стрелкам А и В) блока кожухов 22 и фильтровального блока 24 регулируется смещение внутреннего кожуха 42 и фильтровального блока 24, содержащего дефлектор 82. Следовательно, после того, как фильтровальный блок 24 будет установлен внутри блока кожухов 22, фильтровальный блок 24 относительным вращательным смещением между ними может быть легко и надежно подсоединен к блоку кожухов 24.

Далее, поскольку предоставляется конструкция, в которой фильтровальный блок 24 не устанавливается в первом корпусе 20, а наоборот, устанавливается и подсоединяется к блоку кожухов 22, который подсоединен к нижней части первого корпуса 20, то простым удалением блока кожухов 22 из первого корпуса 20 одновременно с этим может быть удален и фильтровальный блок 24. Благодаря этому, операции присоединения и отсоединения являются чрезвычайно простыми по сравнению с фильтровальным приспособлением традиционной технологии, в которой фильтровальный элемент устанавливается в основном корпусе (первом корпусе). Далее, при настоящем изобретении даже в случае, когда фильтровальное приспособление отсоединением или перемещением блока кожухов 22 устанавливается вместе с трубопроводами (не показаны) высоко или низко, нет необходимости проводить операции по обмену или замене фильтровального блока 24 при таких высоких или низких положениях, и процедуры по замене могут быть выполнены легко.

Более того, когда фильтровальный блок 24 устанавливается в первом корпусе 20 после того, как фильтровальный блок 24 был заблаговременно размещен в блоке кожухов 22, может быть завершено подсоединение блока кожухов 22 к нижней части первого корпуса 20. После этого, даже если первый корпус 20 установлен вместе с трубопроводами высоко или низко, операции по монтажу фильтровального блока 14 могут быть выполнены легко.

Более того, поскольку фильтровальный блок 24 устанавливается внутри блока кожухов 22, то по сравнению с фильтровальным приспособлением в соответствии с традиционной технологией, когда блок кожухов 22 и фильтровальный блок 24 присоединяются к первому корпусу 20 или отсоединяются от него, величина перемещения, на которую блок кожухов 22 и фильтровальный блок 24 перемещаются в аксиальном направлении (в направлениях по стрелкам А и В), является небольшой, и тем самым операции подсоединения или отсоединения легко выполнить, и они удобны для их проведения в ограниченном пространстве.

Блоки кожухов 22, 116, которые являются составной частью фильтровального приспособления 12 и лубрикатора 16, не ограничены тем, что выполняются из светопроницаемых прозрачных полимерных материалов. Например, блоки кожухов 22, 116 могут быть выполнены из стойкого к давлению стекла, или вместо прозрачных материалов могут быть выполнены из полупрозрачных материалов. Более конкретно, внешние кожухи 40, 136 и внутренние кожухи 42, 138, образующие блоки кожухов 22, 116, могут быть выполнены из любых материалов, которые способны противостоять приложенному к ним давлению, и которые позволяют извне визуально воспринимать их внутреннее пространство.

Далее, на Фиг. 11 - Фиг. 13 показан блок с рабочим веществом под давлением 200, содержащий фильтровальное приспособление, в соответствии со вторым примером осуществления. Конструктивные элементы, которые являются теми же самыми, что и элементы блока с рабочим веществом под давлением 10, в соответствии с описанным выше первым примером осуществления, обозначаются теми же самыми ссылочными цифрами, и детальные объяснения таких элементов опущены.

В блоке с рабочим веществом под давлением 200, в соответствии со вторым примерам осуществления, входящие в него устройства с рабочим веществом под давлением отличаются от устройств с рабочим веществом под давлением первого примера осуществления тем, что здесь имеется фильтр-регулятор 202, в котором фильтр для удаления пыли, инородных частиц и прочих примесей, содержащихся в рабочем веществе, и регулятор для понижения давления рабочего вещества составляют одно целое.

Как показывается на Фиг. 11 - Фиг. 13, блок с рабочим веществом под давлением 200 состоит из фильтра-регулятора 202, лубрикатора 16, подсоединенного к фильтру-регулятору 202 для смешивания жидкой смазки с рабочим веществом под давлением, и соединителя 18а, которым соединяются между собой фильтр-регулятор 202 и лубрикатор 16. Вышеупомянутые фильтр-регулятор 202 и лубрикатор 16 действуют как устройства с рабочим веществом под давлением, на которые извне подается рабочее вещество.

Что касается лубрикатора 16, то поскольку его конструкция является такой же самой, что и конструкция лубрикатора 16 в блоке с рабочим веществом под давлением 10 в соответствии с описанным выше первым примером осуществления, то его детальное описание будет опущено.

Фильтр-регулятор 202 содержит корпус 204, блок кожухов (кожух) 206, подсоединенный к нижней части корпуса 204, фильтровальный блок 208, установленный внутри блока кожухов 206, насадку 210, подсоединенную к верхней части корпуса 204, регулировочный механизм 212, расположенный внутри насадки 210, и управляющую ручку 214, расположенную с возможностью вращения на верхней части насадки 210.

Корпус 204 содержит пятый и шестой каналы 216, 218, через которые поступает и отводится рабочее вещество под давлением, пятый соединительный проход 220, сообщающийся с пятым каналом 216, и шестой соединительный проход 222, сообщающийся с шестым каналом 218.

Блок кожухов 206 содержит внешний кожух (первая часть кожуха) 224, выполненный в виде цилиндра с дном, внутренний кожух (вторая часть кожуха) 226, который вставлен внутрь внешнего кожуха 224, кнопку разъединения 228, установленную с возможностью смещения относительно внешнего кожуха 224, и дренажный кран 230, расположенный на донных частях внешнего кожуха 224 и внутреннего кожуха 226.

Конструкция блока кожухов 206 и фильтровального блока 208 является такой же самой, что и в фильтровальном приспособлении 12, в соответствии с описанным выше первым примером осуществления, и потому детальное описание таких компонентов опускается.

Насадка 210 имеет цилиндрическую форму и подсоединена к верхней части корпуса 204, а между насадкой и корпусом находится диафрагма 232, что образует регулировочный механизм 212. Далее, управляющая ручка 214 расположена с возможностью вращения на валике вращения 234 на верхней части насадки 210. Между валиком вращения 234 и дисковым элементом 236 установлена посредством пружинного держателя 238 пружина 240, которые все вместе являются частями регулировочного механизма 212.

Кроме того, при вращении управляющей ручки 214 вместе с ней поворачивается, как одно целое, валик вращения 234, что сопровождается вращением держателя пружины 238, который навинчен на валик вращения 234, смещаясь при этом в аксиальном направлении (в направлениях по стрелкам А и В). Тем самым, пружина 240 сжимается, например, посредством пружинного держателя 238, и сила сжатия, создаваемая пружиной 240, прикладывается к диафрагме 232.

Регулировочный механизм 212 состоит из диафрагмы 232 в форме тонкой эластичной мембраны, которая расположена между корпусом 204 и насадкой 210, фиксирующего элемента 242, который фиксирует центральную часть диафрагмы 232, пружинного держателя 238, который расположен кверху от фиксирующего элемента 242, при этом диафрагма 232 расположена между фиксирующим элементом 242 и пружинным держателем 238, и валика 244, находящегося на нижней части фиксирующего элемента 242.

Книзу от диафрагмы 232, между диафрагмой 232 и корпусом 204, образована камера диафрагмы 246. Камера диафрагмы 246 сообщается через направляющий проход 248 с шестым соединительным проходом 222.

Далее, к нижнему торцу валика 244 примыкает торец держателя валика 250, который расположен между основным корпусом 86 дефлектора 82 и фиксирующим элементом 88, а между держателем валика 250 и фиксирующим элементом 88 расположена возвратная пружина 252. Валик 244 через держатель валика 250 поджимается силой упругости возвратной пружины 252 кверху (в направлении по стрелке А), в то время как верхний торец валика 244 упирается в центральную часть фиксирующего элемента 242.

Далее, будут даны объяснения, касающиеся работы и преимущественных эффектов блока с рабочим веществом под давлением 200, в соответствии со вторым примером осуществления изобретения. Предполагается, что предварительно задается желаемая величина давления манипулированием управляющей ручкой 214.

Сначала, от не показанного источника питания рабочего вещества подается рабочее вещество под давлением в пятый канал 216 корпуса 204. Рабочее вещество под давлением, пройдя через пятый соединительный проход 220, поступает во внутренний кожух 226, и направляется книзу, вращаясь при этом за счет того, что проходит между пластинами 91 дефлектора 82. В этом случае, влага и прочие примеси, содержащиеся в рабочем веществе, соответствующим образом сепарируются за счет центробежной силы, которая создается таким вращением, а рабочее вещество под давлением перемещается к внутренней периферической стороне внутреннего кожуха 226.

Далее, сепарированная влага, пройдя книзу вдоль внутренней периферической поверхности внутреннего кожуха 226, собирается для последующего удаления на дне внутреннего кожуха 226. При открывании дренажного крана 230 влага, которая подлежит удалению, выбрасывается из внутреннего кожуха 226 наружу.

С другой стороны, рабочее вещество под давлением, из которого удалены влага и другие примеси, проходит от внешней периферической стороны фильтровального элемента 80 к внутренней периферической стороне. При этом пыль, инородные частицы и другие примеси, содержащиеся в рабочем веществе, надлежащим образом удаляются. После этого рабочее вещество под давлением проходит внутрь фильтровального элемента 80 и поступает в шестой соединительный проход 222. Поскольку внешний кожух 224 и внутренний кожух 226, которые образуют блок кожухов 206, выполнены из светопроницаемого прозрачного полимерного материала, то подлежащую удалению влагу, которая накопилась внутри них, а также пыль и другие примеси, можно будет визуально наблюдать извне.

Далее, в то же самое время, за счет разности силы давления, создаваемой на диафрагме 232 пружиной 240, и силы давления, оказываемой на диафрагму 232 рабочим веществом под давлением внутри камеры диафрагмы 246, валик 244 сместится в аксиальном направлении (в направлениях по стрелкам А и В), тем самым давление рабочего вещества отрегулируется до заданной величины давления. Кроме того, после того, как из рабочего вещества будут удалены влага, пыль и прочие примеси, и после настройки на заданную величину давления, рабочее вещество подается через шестой канал 218 на смежный лубрикатор 16.

Рабочее вещество под давлением, поступившее на лубрикатор 16, после закапывания и смешивания с ним заранее заданной величины жидкой смазки внутри лубрикатора 16 поступает на другие устройства с рабочим веществом под давлением, для которых требуется смазывание.

Вышеизложенным образом, в соответствии со вторым примером осуществления, на дефлекторе 82, который составляет часть фильтровального блока 208 фильтра-регулятора 202, образуется несколько направляющих перегородок 94, так что после введения фильтровального блока 208, содержащего дефлектор 82, внутрь блока кожухов 206, и после того, как зацепки 64 внутреннего кожуха 226 будут находиться между направляющими перегородками 94 основного корпуса 86, простой операцией поворота фильтровального блока 208 на заранее заданный угол относительно блока кожухов 206 верхние концы зацепок 64 и нижние торцы направляющих перегородок 94 будут частично наложены друг на друга в радиальном направлении, и наряду с этим направляющие перегородки 94 и зацепки 64 будут соединены в аксиальном направлении (в направлениях по стрелкам А и В) блока кожухов 206 и фильтровального блока 208. В результате, регулируется смещение в аксиальном направлении блока кожухов 206 и фильтровального блока 208, содержащего дефлектор 82, а фильтровальный блок 208 может быть надежно подсоединен, когда он устанавливается внутри блока кожухов 206.

Далее, поскольку предоставляется конструкция, в которой фильтровальный блок 208 не устанавливается в корпусе 204, а наоборот, устанавливается в блоке кожухов 206 и присоединяется к блоку кожухов 206, который подсоединен к нижней части корпуса 204, то простым удалением блока кожухов 206 из корпуса 204 одновременно с ним может быть удален и фильтровальный блок 208. Благодаря этому, операции присоединения и отсоединения являются чрезвычайно простыми по сравнению с фильтровальным приспособлением традиционной технологии, в которой фильтровальный элемент устанавливается в основном корпусе (первом корпусе). Далее, при настоящем изобретении даже в случае, когда корпус 204 устанавливается вместе с трубопроводами (не показаны) высоко или низко, отсоединением и перемещением блока кожухов 206, нет необходимости выполнять операции по обмену или замене фильтровального блока 208 при таких высоких или низких местах, и операции замены легко могут быть выполнены.

Более того, когда фильтровальный блок 208 устанавливается в первом корпусе 204, то после того, как фильтровальный блок 208 был заблаговременно размещен в блоке кожухов 206, может быть завершено подсоединение блока кожухов 206 к нижней части корпуса 204. После этого, даже если корпус 204 устанавливается вместе с трубопроводами в высоком месте или низком месте, операции по монтажу фильтровального блока 208 могут быть легко выполнены.

Более того, поскольку фильтровальный блок 208 устанавливается внутри блока кожухов 206, то по сравнению с фильтровальным приспособлением в соответствии с традиционной технологией, когда блок кожухов 206 и фильтровальный блок 208 присоединяются к корпусу 204 или отсоединяются от нею, величина сдвига, на которую блок кожухов 206 и фильтровальный блок 208 перемещаются в аксиальном направлении (в направлениях по стрелкам А и В), является небольшой, и тем самым операции подсоединения или отсоединения легко выполнить, и они могут эффективно выполняться в ограниченном пространстве.

Фильтровальное приспособление, в соответствии с настоящим изобретением, не ограничивается описанными выше примерами осуществления, и, само собой разумеется, что могут быть использованы различные его дополнительные или модифицированные конструкции без отклонения от сущности изобретения, как излагается в прилагаемых пунктах формулы изобретения.

Реферат

Изобретение предназначено для фильтрования. Фильтровальное приспособление содержит корпус (20), имеющий каналы, через которые поступает и отводится рабочее вещество под давлением; кожух (22) в форме цилиндра с дном, который может присоединяться к корпусу и отсоединяться от него, при этом внутренняя область кожуха сообщается с каналами; фильтровальный блок (24), установленный внутри кожуха, при этом фильтровальный блок (24) имеет фильтровальный элемент (80) для удаления пыли, инородных частиц и других примесей, содержащихся в рабочем веществе, и держатель (82) для крепления фильтровального элемента (80); и соединительный механизм для соединения кожуха и фильтровального блока и для регулирования относительного взаимного смещения в аксиальном направлении между кожухом и фильтровальным блоком. Соединительный механизм содержит первый соединительный элемент (64), расположенный на открытом торце кожуха, и второй соединительный элемент (94), расположенный на держателе (82). Первый соединительный элемент (64) и второй соединительный элемент (94) соединяются установкой второго соединительного элемента (94) со стороны открытого торца в кожухе и взаимным вращательным смещением кожуха и фильтровального блока. Первый соединительный элемент выступает наружу в радиальном направлении относительно открытого торца, а второй соединительный элемент выступает внутрь в радиальном направлении относительно держателя. Технический результат: обеспечение легкого и надежного присоединения и удаления фильтра. 4 з.п. ф-лы, 14 ил.

Формула

корпус (20, 204), имеющий каналы, через которые поступает и отводится рабочее вещество под давлением;

кожух (22, 206) в форме цилиндра с дном, который может присоединяться к корпусу (22, 204) и отсоединяться от него, при этом внутренняя область кожуха (22, 206) сообщается с каналами;

фильтровальный блок (24), установленный внутри кожуха (22, 206), при этом фильтровальный блок (24) имеет фильтровальный элемент (80) для удаления пыли, инородных частиц и других примесей, содержащихся в рабочем веществе, и держатель (82) для крепления фильтровального элемента (80); и

соединительный механизм для соединения кожуха (22, 206) и фильтровального блока (24) и для регулирования относительного взаимного смещения в аксиальном направлении между кожухом (22, 206) и фильтровальным блоком (24), отличающееся тем, что соединительный механизм содержит:

первый соединительный элемент (64), расположенный на открытом торце кожуха (22, 206); и

второй соединительный элемент (94), расположенный на держателе (82),

где первый соединительный элемент (64) и второй соединительный элемент (94) соединяются установкой второго соединительного элемента (94) со стороны открытого торца в кожухе (22, 206) и взаимным вращательным смещением кожуха (22, 206) и фильтровального блока (24),

при этом первый соединительный элемент (64) выступает наружу в радиальном направлении относительно открытого торца, а второй соединительный элемент (94) выступает внутрь в радиальном направлении относительно держателя (82).

основной корпус (86) в форме диска; и

фиксирующий элемент (88), образованный на торце основного корпуса (86), который позволяет крепить на нем фильтровальный элемент (80),

при этом на внешней периферической части основного корпуса (86) расположен второй соединительный элемент (94).

Комментарии