Конструкция фильтра и способ фильтрации (варианты) - RU2301105C2

Код документа: RU2301105C2

Чертежи

Описание

Данная заявка зарегистрирована в качестве международной патентной заявки РСТ на имя компании Donaldson Company, американской национальной корпорации США от 10 августа 2001 года с обозначением всех стран, кроме США, и с приоритетом по заявке в США 60/230138, зарегистрированной 5 сентября 2000 года, и заявке в США №09/871582, зарегистрированной 31 мая 2001 года.

Область техники

Настоящее изобретение относится к устройству фильтра и способу фильтрации. Конкретно заявка относится к устройству для улавливания твердых частиц материала из потока газа, например потока воздуха. Изобретение также относится к способу для достижения целей желательного удаления материала в виде твердых частиц из такого потока газа.

Предпосылки создания изобретения

Настоящее изобретение является дальнейшим развитием технологии компании Donaldson Company, Миннеаполис, штат Миннесота, которая является правопреемником настоящего изобретения. Патентуемый способ относится к дальнейшему развитию технологии, частично включающей предметы изобретения, раскрытые в следующих патентах США: В2 4720292; Des 416308; 5613992; 4020783; и 5112372. Каждый из упомянутых выше патентов также принадлежит компании Donaldson Company, Миннеаполис, штат Миннесота, и полное раскрытие каждого из них включено здесь в качестве ссылки.

Изобретение также относится к полимерному материалу, который обладает повышенной стойкостью к неблагоприятным воздействиям окружающей среды, влияние которой проявляется а виде нагрева, высокой влажности, и механическим нагрузкам. Такие материалы могут использоваться при формировании тонких волокон, например микроволокон и нановолокон, с улучшенной стойкостью и прочностью. Поскольку размер волокна очень мал, срок службы материалов является главной технической задачей, стоящей перед разработчиком. Такие тонкие волокна могут использоваться в разных областях техники. В одном варианте изобретения конструкция фильтра основана на технологии тонкого волокна. Изобретение относится к полимерам, полимерным составам, волокнам, фильтрам, конструкциям фильтров и способам фильтрации. Использование изобретения, в частности, относится к фильтрации твердых частиц из потока текучей среды, например из потока воздуха или жидкости (например, воды). Описанные ниже методики относятся к структурам, имеющим один или несколько слоев тонкого волокна в фильтрующей среде. Составы и размер волокон выбираются с учетом сочетания их свойств и срока службы.

Изобретение относится к полимерным составам с улучшенными свойствами, которые могут использоваться в различных областях промышленности, включая формирование грубых волокон, тонких волокон, микроволокон, нановолокон, волоконных сеток, волокнистых матов, водопроницаемых устройств типа мембран, покрытий или пленок. Полимерные материалы по настоящему изобретению представляют собой составы, которые имеют физические свойства, обеспечивающие полимерному материалу различной физической формы стойкость к неблагоприятным воздействиям влажности, высокой температуры, воздушного потока, химических веществ и механическим нагрузкам.

При создании нетканой среды фильтра из тонкого волокна, в частности из микро- и нановолокна, использовались различные способы. Один из таких способов включает прохождение материала через капиллярную трубку или отверстие либо в виде расплава, либо в растворе, который затем испаряется. Волокна могут также быть сформированы с помощью фильер, которые широко используются для изготовления синтетического волокна типа нейлона. Известно также электростатическое прядение. Такие способы включают использование инжекторов, сопел, капиллярного или подвижного эмиттера. Эти конструкции обеспечивают получение жидких растворов полимера, которые затем подаются в зону сбора электростатическим полем высокого напряжения. По мере того как эти материалы вытягиваются эмиттером и ускоряются в электростатической зоне, волокно становится очень тонким и может быть сформировано в виде волоконной структуры при испарении раствора.

В некоторых областях техники требуются значительно улучшенные материалы, чтобы противостоять условиям высокой температуры от 100(38°C) до 250(120°C) и до 300°F (150°С), влажности от 10 до 90% вплоть до 100% относительной влажности, высокого расхода газа или жидкости и микронных и субмикронных частиц фильтра (в диапазоне от 0.01 микрона до более 10 микрон) и удаляемых абразивных и неабразивных, агрессивных и инертных частиц из потока жидкости или газа.

Соответственно возникает потребность в полимерных материалах, микро- и нановолоконных материалах и структурах фильтра, которые обеспечивают улучшенные свойства при фильтровании воздуха на входе газовых турбин при высокой температуре, высокой влажности и высоких расходах.

Краткое описание изобретения

В настоящем описании предлагаются общие способы очистки входящего воздуха для газотурбинной установки. Эти способы предполагают использование предпочтительной фильтрующей среды. В целом предпочтительная среда для фильтра или барьерной среды, как правило, имеет гофрированную структуру и состоит из тонких волокон. Такая среда имеет определенные преимущества.

Фильтрующая среда включает, по меньшей мере, сетчатый слой из микро- или нановолокна в сочетании с материалом подложки в механически прочной конструкции фильтра. Такие слои обеспечивают превосходную фильтрацию, высокий процент захвата частиц, эффективность при минимальном ограничении потока, когда текучая среда типа газа или жидкости проходит через фильтрующую среду. Подложка может быть расположена вверх по потоку текучей среды, вниз по потоку или помещена во внутренний слой. В различных отраслях промышленности уделяется особое внимание использованию фильтрующих сред для фильтрации, т.е. удаления нежелательных частиц из потока газа или жидкости. Обычный процесс фильтрации состоит в удалении твердых частиц из потока воздуха или потока другого газа или из потока жидкости типа гидравлической жидкости, смазочного масла, топлива, потока воды и т.д. Такие процессы фильтрации требуют механической прочности, химической и физической стойкости микроволокна и материалов подложки. Фильтрующая среда может подвергаться воздействию высоких температур, влажности, механической вибрации и ударам агрессивных и инертных, абразивных или неабразивных частиц в потоке используемой среды. Кроме того, фильтрующая среда часто должна обладать способностью самоочищения, когда через нее пропускается обратный импульс давления (перемена направления потока, чтобы удалить поверхностный слой твердых частиц) или иметь возможность другого механизма очистки, который удаляет определенные частицы с поверхности фильтрующей среды. Такая реверсивная очистка может значительно снизить перепад давления. Как правило, после импульсной очистки эффективность захвата частиц не улучшается, однако импульсная очистка снижает перепад давления, экономя энергию в процессе фильтрации. Такие фильтры могут удаляться для обслуживания и очистки в водных или других чистящих составах. Такую фильтрующую среду часто создают, вращая тонкое волокно и затем формируя слой ткани или нанося микроволокно на пористую подложку. В процессе прядения волокно может формировать физические связи между волокнами, объединяя слой и гарантируя волокнистую поверхность подложки. Такой материал может храниться на складе на поддонах и может быть изготовлен в желательном формате фильтра типа картриджей, плоских дисков, коробок, панелей, рукавов и мешков. В таких конструкциях среда может быть в основном гофрированной или иметь иную форму, подходящую для ее размещения на опорной конструкции.

Краткое описание чертежей

На фигуре 1 представлено типичное электростатическое устройство с эмиттером для производства тонких волокон по настоящему изобретению.

На фигуре 2 показано устройство, используемое для нанесения тонкого волокна на подложку фильтра по технологии, показанной на фигуре 1.

На фигуре 3 изображена типичная внутренняя структура материала подложки и отдельное отображение материала из тонкого волокна по настоящему изобретению в сравнении с небольшими твердыми частицами, т.е. 2 и 5 микрон.

На фигурах 4-11 представлены аналитические спектры электронной спектроскопии для химического анализа (ЭСХА), относящиеся к примеру 13.

На фигуре 12 показана стойкость материала из микроволокна 0,23 и 0,45 микрона из примера 5.

На фигурах 13-16 показана повышенная стойкость материалов примеров 5 и 6 к воздействию температуры и влажности по сравнению с немодифицированным полиамидом, растворимым в растворителе нейлонового сополимера.

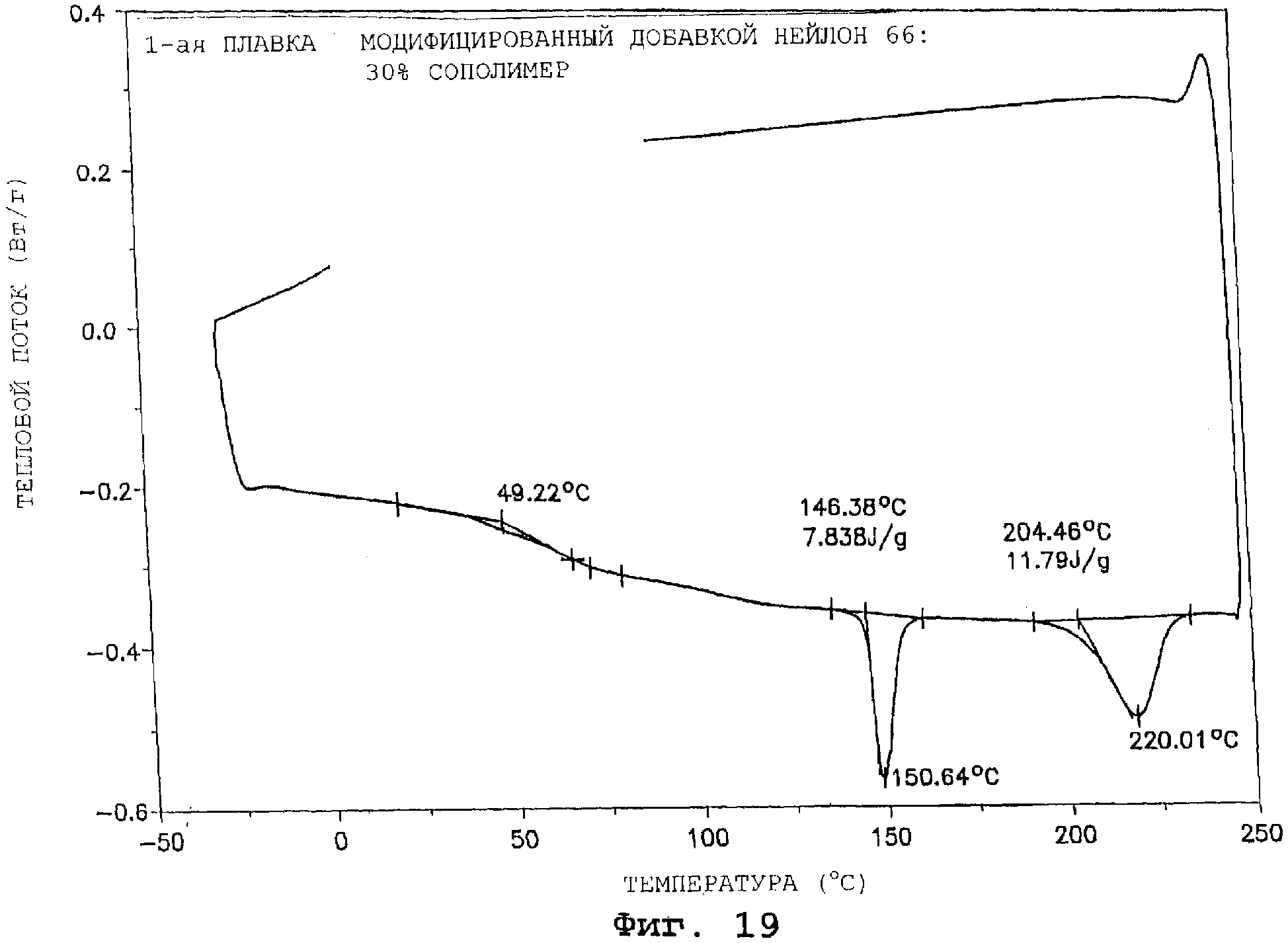

На фигурах 17-20 показано, что смесь двух сополимеров, нейлонового гомополимера и нейлонового сополимера после нагревания и объединения с добавками формирует однокомпонентный материал, который не демонстрирует различимые характеристики двух отдельных полимерных материалов, но представляется сшитым или, иначе говоря, химически приведенным к одной фазе.

Фигура 21 - вид сбоку, частично в разрезе на систему фильтрации воздуха для газотурбинной установки, в которой используются способы по настоящему изобретению.

Фигура 22 - вид сбоку, частично в разрезе на систему фильтрации воздуха газотурбинной установки в другом варианте, аналогичной системе, представленной на фигуре 21, но меньшего размера, в которой используются способы по настоящему изобретению.

Подробное описание изобретения

Изобретение предлагает улучшенный полимерный материал. Этот полимер имеет повышенную физическую и химическую стойкость. Тонкое полимерное волокно (микроволокно и нановолокно) может быть сформировано в нужном формате. Нановолокно - волокно диаметром менее 200 нанометров, или 0,2 микрона. Микроволокно - волокно диаметром более 0,2 микрона, но не более чем 10 микрон. Это тонкое волокно может быть выполнено в виде улучшенной многослойной среды для микрофильтрации. Слои тонкого волокна по настоящему изобретению имеют случайное распределение волокон, которые могут быть соединены вместе, чтобы образовать задерживающую сетку. Процесс фильтрации обеспечивается, главным образом, в результате образования барьера из тонких волокон, который препятствует прохождению твердых частиц. Структурные свойства в виде жесткости, прочности, гофрирующей способности обеспечиваются подложкой, на которую наносится тонкое волокно. Тонкие волокна, сцепляющиеся в сетку, имеют такие важные характеристики, как размер микроволокон или нановолокон и относительно небольшие отверстия или пространства между волокнами. Такие пространства между волокнами, как правило, имеют размер приблизительно от 0,01 до 25 микрон, часто приблизительно от 0,1 до 10 микрон. Фильтр включает слой тонкого волокна и слой целлюлозы, толщина которого зависит от выбора соответствующей подложки. Тонкое волокно добавляет менее одного микрона к толщине ко всему слою волокна вместе с фильтрующей средой подложки. В процессе работы фильтры могут останавливать падающую на них частицу, прошедшую через слой тонкого волокна, и могут испытывать существенную поверхностную нагрузку со стороны улавливаемых частиц. Частицы, содержащие пыль или другие примеси, быстро образуют пылевую корку на поверхности тонких волокон, и она поддерживает высокую начальную и общую эффективность при удалении твердых частиц. Даже при сравнительно малых размерах загрязняющих примесей, содержащих частицы размером от 0,01 до 1 микрона, фильтрующая среда способна накапливать очень большое количество пыли.

Описанные здесь полимерные материалы, обладают хорошей стойкостью к нежелательным воздействиям тепла и влаги; они способны работать при высоких расходах, выдерживать импульсную очистку, противостоять истиранию при действии субмикронных твердых частиц, выдерживать механическую очистку фильтров и другие тяжелые условия эксплуатации. Улучшенные характеристики микроволокна и нановолокна достигаются благодаря повышенному качеству полимерных материалов, из которых вырабатывается это микро- и нановолокно. Кроме того, фильтрующая среда согласно изобретению, в которой используются улучшенные полимерные материалы, обеспечивает ряд преимуществ, включая большую эффективность, меньшее ограничение расхода, большую прочность и более длительный срок службы (от действия механического напряжении или воздействия неблагоприятной среды) в присутствии абразивных примесей. Кроме того, она имеет гладкую наружную поверхность без болтающихся волокон или фибрилл. Общая структура фильтрующих материалов обеспечивает более тонкую среду, дающую большую поверхность на единицу объема, меньшую скорость потока через среду, повышенную эффективность и меньшие ограничения расхода.

Предпочтительный вариант по настоящему изобретению включает смесь полимеров, содержащую первый полимер и второй полимер, отличный от первого (отличающийся по типу полимера, молекулярному весу или по физическим свойствам), который обрабатывается при повышенной температуре. Смесь полимеров может реагировать и формировать единый химический компонент или может быть физически объединена в композит процессом обжига. Обжиг подразумевает физическое изменение подобно кристаллизации, снятие напряжения или изменение ориентации напряжений. Предпочтительные материалы с помощью химической реакции превращаются в единый полимерный композит, с тем чтобы с помощью дифференциального сканирующего калориметрического анализа (ДСКА) он определялся как однокомпонентный полимерный материал. Такой материал в комбинации с предпочтительными добавками может создавать поверхностное покрытие из добавок на микроволокне, которое обеспечивает защиту от воздействия масел (олеофобность), защиту от влаги (гидрофобность) или повышенную стойкость при совместном воздействии высокой температуры, высокой влажности и тяжелых условий работы. Тонкое волокно из этого класса материалов может иметь диаметр от 2 микрон до менее 0,01 микрона. Такие микроволокна могут иметь гладкую поверхность, содержащую отдельный слой из материала добавки или внешнее покрытие из материала добавки, который частично растворен на поверхности полимера или вплавлен в нее или то и другое. Предпочтительные материалы для использования в смешанных полимерных системах включают нейлон 6; нейлон 66; нейлон 6-10; сополимеры нейлона (6-66-610) и другие линейные, главным образом алифатические композиты нейлона. Предпочтительная нейлоновая сополимерная смола (SVP-651) анализировалась на молекулярный вес с помощью титрования конечной группы. (J.E.Walz, G.B.Taylor, Определение молекулярного веса нейлона. Химический анализ, т.19, номер 7, стр.448-450 (1947). Величина среднего молекулярного веса (Wn) находилась между 21500 и 24800. Состав оценивался с помощью фазовой диаграммы температуры плавления трехкомпонентного нейлона, содержащего нейлон 6 около 45%, нейлон 66 около 20% и нейлон 610 около 25%. (Стр.286, Справочник по нейлоновым пластикам, ред. Мелвина Кохана, издатель Хансер, Нью-Йорк (1995 г.)

Опубликованные физические свойства смолы SVP-651:

В таких полимерных системах может использоваться поливиниловый спирт со степенью гидролиза от 87 до 99,9%. Предпочтительно, чтобы такие полимерные системы были сшиты. Наиболее предпочтительно, чтобы они были сшиты и содержали значительными количествами олеофобных и гидрофобных добавок.

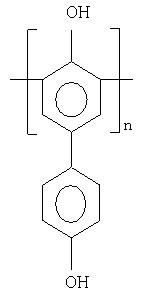

Другой предпочтительный вариант изобретения включает однокомпонентный полимерный материал с добавками для продления срока службы волокна или улучшения эксплуатационных характеристик. Предпочтительные полимеры, применяемые в этом варианте изобретения, включают полимеры нейлона, полимеры поливинилиденхлорида, полимеры поливинилиденфторида, полимеры поливинилового спирта и в особенности материалы в сочетании с сильными олеофобными и гидрофобными добавками, что может в результате дать микроволокно или нановолокно с добавками в покрытии на поверхности тонкого волокна. В настоящем изобретении также применимы смеси подобных полимеров, такие как смеси нейлонов, полимеров поливинилхлорида, смеси полимеров поливинилиденхлорида. Кроме того, полимерные смеси или сплавы различных полимеров также включены в это изобретение. В этом отношении для формирования микроволоконных материалов по настоящему изобретению пригодны смеси совместимых полимеров. Могут быть использованы составы из добавок, таких как фтористые поверхностно-активные вещества, неионные поверхностно-активные вещества, смолы с низким молекулярным весом, например третичная бутилфеноловая смола, имеющая молекулярный вес менее 3000. Эта смола характеризуется олигомерной связью между фенольными ядрами при отсутствии метиленовых мостовых групп. Положения гидроксила и третичной бутиловой группы могут устанавливаться произвольно по кольцу. Связи между фенольными ядрами всегда находятся возле гидроксильной группы, а не располагаются произвольно. Подобным же образом полимерный материал может быть объединен со спирторастворимой нелинейной полимеризованной смолой, полученной из бисфенола А. Такой материал подобен описанной выше третичной бутилфеноловой смоле, в том смысле, что он сформирован с использованием олигомерных связей, которые непосредственно соединяют ароматические кольца друг с другом при отсутствии каких-либо мостовых групп, таких как алкиленовые или метиленовые группы.

Наиболее предпочтительный материал по настоящему изобретению содержит нановолокно, имеющее размер примерно от 0,001 до 5 микрон. Наиболее предпочтительный размер волокна лежит в диапазоне между 0,001 до 0,2 микрона. Такие волокна обеспечивают превосходную работу фильтра, легкость очистки обратным импульсом и другие преимущества. Самые предпочтительные системы полимеров согласно изобретению имеют такую характеристику сцепления, что при контакте с целлюлозной подложкой прочно сцепляются с ней и могут противостоять расслаивающему действию очистки обратным импульсом и другим механическим нагрузкам. В таком режиме полимерный материал должен оставаться соединенным с подложкой при воздействии импульса очистки, что в основном соответствует обычным условиям фильтрации за исключением действия импульсной очистки в обратном направлении сквозь фильтрующую среду. Такое сцепление может возникнуть при действии растворителя в процессе формирования волокна, когда волокно контактирует с подложкой, или в процессе последующей обработки волокна на подложке нагреванием или давлением. Было найдено, что характеристики полимера играют важную роль в осуществлении сцепления, так же как и конкретные химические реакции, например, реакции с водородном, причем контакт между полимером и подложкой происходит при температуре выше или ниже температуры стеклования (Tg), при этом состав полимера включает добавки. Полимеры, пластифицированные растворителем или водяным паром, могут обеспечить хорошее сцепление.

Важным аспектом изобретения является использование описанных микроволоконных и нановолоконных материалов в структуре фильтра. В такой структуре материалы из тонких волокон согласно изобретению формируются на подложке фильтра и сцепляются с ней. Могут использоваться подложки из природных и синтетических волокон, например, пряденые ткани, нетканые полотна из синтетического волокна и нетканые материалы, изготовленные из смеси целлюлозных, синтетических и стеклянных волокон; нетканые и тканые стеклянные полотна, штампованный лили перфорированный пластиковый экран, а также ультратонкие и среднетонкие мембраны из органических полимеров. Листовая подложка или целлюлозная нетканая сетка может быть встроена в фильтрующую среду, которая помещается на пути потока воздуха или жидкости для удаления из этого потока взвешенных в нем или увлекаемых им твердых частиц. Форма и структура материала фильтра выбираются проектировщиком. Важным параметром элементов фильтра после формирования является способность противостоять воздействию тепла, влажности или того и другого. Одной из особенностей фильтрующей среды согласно изобретению является ее способность сохраняться при погружении в теплую воду в течение значительного времени. Тест на погружение может дать полезную информацию относительно способности тонкого волокна сохранять работоспособность в условиях влажности при высокой температуре и при очистке элемента фильтра в водных растворах, которые могут содержать значительное количество сильнодействующих чистящих поверхностно-активных веществ и щелочных материалов. Нановолоконные материалы согласно изобретению могут сохранять работоспособность при погружении в горячую воду, сохраняя, по меньшей мере, 50% тонких волокон, сформированных на поверхности подложки. Сохранение, по меньшей мере, 50% тонких волокон может обеспечить достаточную эффективность волокна без потери фильтрующей способности или повышения обратного давления. Наиболее предпочтительным является сохранение, по меньшей мере, 75% волокон.

Микро- и нановолокна, образующие слой согласно изобретению, представляют собой волокно диаметром от приблизительно 0,001 микрона до 10 микрон, 0,001 до 2 микрон, 0,05-0,5 микрона, предпочтительно от 0,01 до 0,2 микрона. Толщина типичного фильтрующего слоя из тонких волокон лежит в диапазоне от 1 до 100 диаметров волокна с удельным весом порядка 0, 01-240 мкг/см-2.

Потоки воздуха или газа часто содержат твердые частицы, которые необходимо удалять. Например, воздух для вентиляции кабин автомобилей, воздух в дисководах компьютеров, воздух в системах отопления, вентиляции и кондиционирования, воздух жилых помещений, воздух, подаваемый к двигателям автомобилей или к силовому генераторному оборудованию; потоки газа, направляемые к газовым турбинам, и потоки воздуха к различным камерам сгорания часто содержат твердые частицы. Для их удаления используются твердые частицы, заградительные ткани, тканые материалы и рукавные фильтры. В случае воздушного фильтра для салона автомобиля желательно удалить твердые частицы, чтобы обеспечить комфортные условия для пассажиров и/или эстетику салона. В случае потоков воздуха и газа во впускных коллекторах двигателей, газовых турбин и камер сгорания необходимо удалить твердые частицы, потому что они могут повредить внутренние рабочие органы машины. В других случаях промышленные газы производственных процессов или выхлопные газы двигателей также могут содержать материал в виде твердых частиц. Прежде чем такие газы могут быть выброшены в атмосферу через различные последующие устройства, желательно удалить большую часть твердых частиц из этих потоков.

Общее понимание некоторых основных принципов и проблем, связанных с расчетами воздушных фильтров, может быть получено при рассмотрении следующих типов фильтрующей среды: среды с поверхностной загрузкой и глубинной среды. Каждый из этих типов среды хорошо изучен и широко используется. Принципы их действия описаны, например, в патентах США 5082476; 5238474 и 5364456. Полные описания этих трех патентов включены в качестве ссылок.

Срок службы фильтра обычно определяется выбранным максимальным перепадом давления на фильтре. Перепад давления на фильтре определяет срок службы на уровне, определенном для данного применения или данной конструкции. Следует понимать, что, как правило, чем больше эффективность (КПД) фильтрующей среды по удалению твердых частиц из потока газа, тем быстрее фильтрующая среда достигнет перепада давления, определенного как предельный срок службы (считая, что другие переменные величины не изменяются). В этом описании термин «неизменно для целей фильтрации» означает поддержание достаточной эффективности удаления твердых частиц из текущего потока, необходимой для выбранной области применения фильтра. Слои тонкого волокна, формируемые на подложке фильтров по настоящему изобретению должны быть в основном однородны как по распределению волокна, так и по рабочим характеристикам. Под однородностью мы понимаем то, что волокно в достаточной мере охватывает подложку, чтобы иметь, по меньшей мере, некоторую измеряемую эффективность фильтрации по всей покрытой волокнами подложке. Необходимая фильтрация может быть обеспечена в широком диапазоне изменения состава волокна. Соответственно слои тонкого волокна могут измениться по площади покрытия подложки волокном, удельному весу, толщине слоя или другим параметрам волокна, которые определяются рамками настоящего изобретения. Даже относительно небольшая добавка тонкого волокна может увеличить эффективность всего фильтра.

Полимерные материалы были изготовлены из нетканых и тканых тканей, волокон и микроволокон. Полимерный материал обеспечивает физические свойства, требуемые для стойкости изделия. Эти материалы должны иметь в основном одинаковый размер, небольшой молекулярный вес, не терять гибкости и не растрескиваться под действием механических напряжений или ухудшаться физически под воздействием солнечного света, влажности, высоких температур или других отрицательных влияний окружающей среды. Изобретение относится к улучшенному полимерному материалу, который может поддерживать физические свойства под воздействием падающего электромагнитного излучения типа света окружающей среды, высокой температуры, влажности и других физических нагрузок.

Полимерные материалы, которые могут быть использованы в полимерных составах согласно изобретению, включают как полимерные материалы присоединения, так и полимеры конденсации, такие как полиолефин, полиацетал, полиамид, полиэфир, простой и сложный эфир целлюлозы, полиалкиленсульфид, полиариленоксид, полисульфон, модифицированные полимеры полисульфона и их смеси. Предпочтительные материалы, которые входят в эти родовые классы, включают полиэтилен, полипропилен, поли(винилхлорид), полиметилметакрилат (и другие акриловые смолы), полистирол и их сополимеры (включая сополимеры блока типа АВА), поли(винилиденфторид), поли(винилиденхлорид), поливиниловый спирт в разных степенях гидролиза (от 87 до 99,5%) в сшитые и не сшитые. Предпочтительные полимеры присоединения, как правило, бывают стекловидными (Tg выше комнатной температуры). Это справедливо для поливинилхлорида и полиметилметакрилата, композитов или сплавов полимера полистирола или низкомолекулярных кристаллических материалов поливинилиденфторида и поливинилового спирта. Одним классом полиамидных конденсационных полимеров являются нейлоновые материалы. Термин «нейлон» - родовое название для всех синтетических полиамидов с длинной цепью. Обычно номенклатура нейлона включает ряд чисел, как, например, в нейлоне 6,6, которые означают, что исходными материалами являются диамин С6 и двухосновная кислота С6 (при этом первая цифра показывает диамин С6, а вторая цифра показывает компаунд дикарбоновой кислоты C6). Другой нейлон может быть получен поликонденсацией эпсилон капролактама в присутствии небольшого количества воды. Эта реакция образует нейлон-6 (полученный из циклического лактама, также известного как эпсилон-аминокапроновая кислота), который является линейным полиамидом. Кроме того, рассматриваются также сополимеры нейлона. Сополимеры могут быть получены путем объединения различных соединений диамина, различных соединений двухосновной кислоты и различных составов циклического лактама в реагирующей смеси, а затем формирования нейлона с произвольно расположенными мономерными материалами в полиамидную структуру. Например, материал нейлон 6, 6-6, 10 - нейлон, полученный из гексаметилендиамина и смеси C6 и С10двукислотных компонентов. Нейлон 6-6, 6-6,10 - нейлон, полученный путем сополимеризации эпсилонаминокапроновой кислоты, гексаметилендиамина и смеси двукислотного материала С6 и С10.

Для реализации настоящего изобретения также могут быть использованы блок-сополимеры. С такими сополимерами важно выбрать растворитель (агент набухания). Выбранный растворитель должен быть таким, чтобы в нем растворялись оба блока. Одним примером является полимер АВА (стирол-ЕР-стирол) или АВ (стирол-ЕР) в растворителе типа метилен хлорида. Если один компонент не растворяется в этом растворителе, он образует гель. Примерами таких блок-сополимеров являются состав Kraton® из стирол-b-бутадиена и стирол-b-гидрогенизированного бутадиена (этилен пропилена), состав Pebax® из е-капролактама-b-окиси этилена, Simpatex® полиэфир-b-окись этилена и полиуретаны окиси этилена и изоцианатов.

Полимеры присоединения, такие как поливинилиденфторид, синдиотактический полистирол, сополимер винилиденфторида и гексафторопропилена, поливиниловый спирт, поливинилацетат, аморфные аддитивные полимеры, такие как поли(акрилонитрил) и его сополимеры с акриловой кислотой и метакрилатами, полистирол, поли(винилхлорид) и его различные сополимеры, поли(метилметакрилат) и его различные сополимеры могут быть сравнительно легко спрядены в растворе, потому что они растворимы при низких давлениях и температурах. Однако для высококристаллического полимера, такого как полиэтилен и полипропилен, требуется раствор с высокой температурой и высоким давлением, если они должны быть спрядены в растворе. Поэтому прядение полиэтилена и полипропилена в растворе весьма затруднительно. Одним из способов производства нановолокон и микроволокон является электростатическое прядение в растворе.

Выявляются существенные преимущества при формировании полимерных составов, содержащих два и несколько полимерных материалов в виде смеси полимеров в формате сплава или в сшитых химических составах. Мы убеждены, что создание таких полимерных композитов улучшает их физические свойства путем изменения свойств полимера, например, путем увеличения гибкости или подвижности полимерной цепи, увеличения общего молекулярного веса и повышения прочности путем образования сеток из полимерных материалов.

В одном варианте такого исполнения два родственных полимерных материала могут быть смешаны для получения необходимых свойств. Например, высокомолекулярный поливинилхлорид может быть смешан с низкомолекулярным поливинилхлоридом. Подобным же образом высокомолекулярный нейлоновый материал может быть смешан с низкомолекулярным нейлоновым материалом. Кроме того, могут быть смешаны различные категории общего полимерного вида. Например, материал высокомолекулярного стирола может быть смешан с высокопрочным низкомолекулярным полистиролом. Материал нейлон-6 может быть смешан с сополимером нейлона, таким как сополимер нейлон-6; 6,6; 6,10. Кроме того, поливиниловый спирт, имеющий низкую степень гидролиза, например 87%, и гидролизный поливиниловый спирт, могут быть смешаны с гидролизованным или сверхгидролизованным поливиниловым спиртом, имеющим степень гидролиза между 98 и 99,9% и выше. Все эти материалы в смеси могут быть сшиты с использованием соответствующих механизмов образования поперечных связей. Нейлоны могут быть сшиты с использованием агентов поперечной связи, которые вступают в реакцию с атомом азота и образуют амидную связь. Молекулы поливинилового спирта могут быть сшиты с использованием гидроксильных химически активных материалов, таких как моноальдегиды, например формальдегид, мочевина, меламин-формальдегидная смола и ее аналоги, борная кислота и другие неорганические соединения, диальдегиды, двукислотные компоненты, уретаны, эпоксиды и другие известные агенты для образования поперечных связей. Технология образования поперечных связей (сшивание полимеров) - хорошо известное явление, в котором создающие поперечные связи реагенты реагируют и образуют ковалентные связи между полимерными цепями, чтобы существенно повысить молекулярный вес, химическую стойкость, общую прочность и стойкость к механическому разрушению.

Мы обнаружили, что добавки могут значительно улучшить свойства полимерных материалов, имеющих форму тонких волокон. Стойкость к воздействию тепла, влаги, удара, механической нагрузки и других вредных влияний окружающей среды может быть значительно повышена с помощью добавок. Мы обнаружили, что при обработке микроволоконных материалов согласно изобретению добавки улучшают олеофобные и гидрофобные свойства и могут содействовать повышению химической стойкости этих материалов. Мы убеждены, что тонкие волокна согласно изобретению улучшаются благодаря присутствию этих олеофобных и гидрофобных добавок, поскольку они образуют слой защитного покрытия, размытую поверхность или проникают в поверхность на некоторую глубину, улучшая основные свойства полимерного материала. Мы убеждены, что важной характеристикой этих материалов является присутствие сильной гидрофобной группы, которая может предпочтительно иметь также и олеофобный характер. Сильные гидрофобные группы включают фторуглеродные группы, гидрофобные углеводородные поверхностно активные вещества или блоки и в основном углеводородные олигомерные композиты. Эти материалы производятся в виде композитов, которые содержат часть молекул, в основном совместимых с полимерным материалом, создавая стандартную физическую связь или соединение с полимером, в то время как сильно гидрофобная или олеофобная группа, полученная в результате связи добавки с полимером, формирует защитный поверхностный слой, который остается на поверхности или сплавляется или смешивается с поверхностными слоями полимера. Для 0,2-микронного волокна с уровнем добавок 10% рассчитанная толщина поверхности равна примерно 50 Å, если добавки переместились к поверхности. Предполагается, что перемещение происходит благодаря несовместимости олеофобных или гидрофобных групп с основной массой материала. Толщина порядка 50 Å оказывается достаточной для защитного покрытия. Для волокна диаметром 0,05 микрона толщина в 50 Å соответствует 20% массы. Для толщины волокна 2 микрона толщина 50 Å соответствует 2% массы. Предпочтительно, чтобы добавки использовались в количестве примерно 2-25% по весу. Олигомерные добавки, которые могут использоваться в сочетании с полимерными материалами согласно изобретению, включают олигомеры, имеющие молекулярный вес примерно от 500 до 5000, предпочтительно примерно от 500 до 3000, включая фтористые соединения, неионные поверхностно активные вещества и смолы или низкомолекулярные олигомеры.

Фторорганические смачивающие вещества, применяющиеся в этом изобретении, представляют собой органические молекулы, выраженные формулой

Rf-G,

в которой Rf - фторзамещенный алифатический радикал, a G - группа, которая содержит, по меньшей мере, одну гидрофильную группу, такую как катионная, анионная, неионная или амфионная группы. Предпочтительными являются неионные материалы. Rf - фторированный одновалентный алифатический органический радикал, содержащий, по меньшей мере, два атома углерода. Предпочтительно, чтобы это был насыщенный перфторалифатический одновалентный органический радикал. Однако в качестве заместителей в скелетной цепи могут присутствовать атомы водорода или хлора. Поскольку радикалы, содержащие большое количество атомов углерода, могут содействовать процессу, предпочтительны соединения, содержащие не более 20 атомов углерода, поскольку большие радикалы обычно снижают эффективность использования фтора, чем это возможно с более короткими скелетными цепями. Предпочтительно, чтобы Rf содержал от 2-8 атомов углерода.

Катионные группы, которые могут использоваться во фторорганических агентах, применяемых в настоящем изобретении, могут включать аминную или четвертичную аммониевую катионную группу, которая может быть бескислородной (например, -NH2) или кислородосодержащей (например, окислы амина). Такие аминные и четвертичные аммониевые катионные гидрофильные группы могут иметь формулы, такие как -NH2, -(NH3)X, -(NH(R2)2)X, -(NH(R2)3)X или -N(R2)2 → O, где Х - анионный противоион, такой как галогенид, гидрат окиси, сульфат, бисульфат или карбоксилат, алкиловая группа R2- Н или C1-18, причем каждая группа R2 может быть такой же, как другие группы R2 или отличаться от них. Предпочтительно R2 - это Н или C1-16 алкиловая группа, а Х - галогенид, гидроокись или бисульфат.

Анионные группы, которые могут использоваться во фторорганических смачивающих агентах, применяемых в настоящем изобретении, включают группы, которые при ионизации могут становиться радикалами анионов. Анионные группы могут иметь такие формулы, как -СООМ,-SO3М, -OSO3М, -РО3НМ, -ОРО3М2 или -ОРО3НМ, где М - Н, ион металла (NR14)+или SR14)+, где каждый R1 - независимый Н или замещенный или незамещенный алкил C1-6. Предпочтительно М - Na+или К+. Предпочтительные анионные группы фторорганических смачивающих веществ, используемых в настоящем изобретении, имеют формулу -СООМ или -SO3М. В группу анионных фторорганических смачивающих веществ входят анионные полимерные материалы, обычно получаемые из этилен-ненасыщенных карбоксильных мономеров одно- и двукислотных мономеров, имеющих соединенные с ними парные фторуглеродные группы. Такие материалы включают поверхностно активные вещества, поставляемые корпорацией 3М, известные под маркой FC-430 и FC-431.

Амфотерные группы, которые могут использоваться во фторорганическом смачивающем агенте, применяемом в настоящем изобретении, включают группы, которые содержат, по меньшей мере, одну катионную группу и, по меньшей мере, одну анионную группу.

Неионные группы, которые могут использоваться во фторорганических смачивающих веществах, применяемых в настоящем изобретении, включают гидрофильные группы, которые при обычном рН нормального агрономического применения не ионизируются. Неионные группы могут иметь такие формулы, как -O(СН2СН2)х ОН, где х>1, -SO2NH2, -SO2NHCH2CH2OH, SO2N(CH2CH2H)2, -ONH2, -CONHCH2СН2ОН или CON (CH2CH2OH)2. Примеры таких материалов включают материалы следующего состава:

F(CF2CF2)n -CH2CH2O - (CH2H2O)m-Н,

где n равно 2-8, a m равно 0-20.

Другие фторорганические смачивающие вещества включают катионные соединения фтора, описанные, например, в патентах США 2764602, 2764603, 3147064 и 4069158. Такие амфотерные фторорганические смачивающие вещества включают амфотерные соединения фтора, описанные, например, в патентах США 2764602; 4042522; 4069158; 4069244; 4090967; 4161590 и 4161602. Такие анионные фторорганические смачивающие вещества включают анионные соединения фтора, описанные, например, в патентах США 2803656; 3255131; 3450755 и 4090967.

Примерами таких материалов являются неионные поверхностно активные вещества компании duPont Zonyl FSN и duPont Zonyl FSO. Другой вариант добавок, которые могут быть использованы в полимерах согласно изобретению, включают низкомолекулярные соединения акрилат фтороуглеводорода, в честности материал 3М

CF3 (СХ2)n-акрилат

где Х представляет собой -F или -CF3, а n равно 1-7.

Кроме того, в качестве добавок для материалов по настоящему изобретению также могут быть использованы неионные углеводородные поверхностно активные вещества, включая этоксилаты низших спиртов, этоксилаты жирной кислоты, нонилфенол и т.п. Примеры таких материалов включают Triton X-100 и Triton N-101.

Удобными материалами для использования в качестве добавки в составах согласно изобретению являются третичные бутилфеноловые олигомеры. Такими материалами обычно являются сравнительно низкомолекулярные ароматические фенольные смолы. Эти смолы являются фенольными полимерами, получаемыми с помощью ферментативного окислительного процесса. Отсутствие метиленовых мостов дает уникальную химическую и физическую стойкость. Эти фенольные смолы могут быть сшиты с различными аминами и эпокси-группами, и они совместимы с различными полимерными материалами. Эти материалы в целом представляются следующими структурными формулами, которые характеризуются фенольными материалами в повторяющейся структуре при отсутствии метиленовых мостовых групп, содержащих фенольные и ароматические группы.

где n равно 2-20. Примеры этих фенольных материалов включают Enzo-BPA, Enzo-BPA/фенол, Enzo-TBP, Enzo-COP и другие родственные фенольные смолы, поставляемые фирмой Энзимол Интернейшенл Инк., (Enzimol International Inc.) Колумбус, штат Огайо.

Следует отметить, что для различных применений используются различные нановолоконные фильтрующие среды. Прочные нано- и микроволокна, описанные в настоящем изобретении, могут быть добавлены к любой из этих сред. Описываемые здесь волокна могут также быть использованы для замены нановолоконных компонентов в известных фильтрующих средах, обеспечивая значительное улучшение рабочих характеристик (повышенная эффективность и/или сниженный перепад давления) благодаря их малому диаметру, в то же время увеличивая срок службы.

Полимерные нановолокна и микроволокна известны в данной области техники, но их использование было очень ограничено из-за их механической хрупкости и слабой сопротивляемости разрушительному действию химических веществ из-за очень высокого отношения площади поверхности к объему. Волокна, описанные в настоящем изобретении, устраняют эти ограничения, поэтому они могут применяться в различных фильтрах, в текстильной промышленности, в мембранах и других областях применения.

Подробное описание некоторых чертежей

Микроволокно или нановолокно для описываемого устройства может быть получено с помощью процесса электростатического прядения. Соответствующее устройство для получения этого волокна показано на фигуре 1. Это устройство включает бак 80, содержащий раствор полимера, из которого формируется тонкое волокно, насос 81 и вращающийся излучатель или эмиттер 40, к которому перекачивается раствор полимера. Эмиттер 40 в основном состоит из вращающейся муфты 41, вращающегося диска 42, содержащего множество смещенных относительно друг друга отверстий 44, и вала 43, соединяющего направленный вперед диск и вращающуюся муфту. Вращающаяся муфта 41 используется для подачи раствора полимера к направленному вперед диску 42 через полый вал 43. Отверстия 44 разнесены по периферии направленного вперед диска 42. В альтернативном варианте вращающийся узел 42 может быть погружен в бак с полимером (раствор полимера поступает из бака 80 с помощью насоса 81). Вращающийся диск 42 затем захватывает раствор полимера из бака и, по мере его вращения в электростатическом поле, капля раствора ускоряется этим полем в направлении сборника 70, как будет описано ниже.

В устройстве имеется плоская сетка 60, расположенная напротив эмиттера 40 и несущая сборник (подложку). Воздух может прокачиваться через эту сетку. Сборник 70 проходит вокруг роликов 71 и 72, которые расположены рядом с противоположными краями сетки 60. Электростатический потенциал высокого напряжения поддерживается между эмиттером 40 и сеткой 60 с помощью соответствующего источника электростатического напряжения 61 и проводов 62 и 63, которые соединяют сетку 60 с эмиттером 40.

В процессе работы раствор полимера перекачивается из бака 80 к вращающейся муфте 41 или к баку. Направленный вперед диск 42 вращается, при этом жидкость вытекает из отверстий 44 или захватывается из бака и перемещается от внешнего края эмиттера в направлении сборника 70, расположенного на сетке 60. Разность электростатических потенциалов между сеткой 60 и эмиттером 40 наводит заряд на материале, который заставляет жидкость вытекать из эмиттера в виде тонких волокон, которые притягиваются к сетке 60 и собираются на подложке 12 или на эффективном слое 14. В случае полимера в растворе растворитель испаряется из волокон во время их полета к сетке 60, следовательно, волокна остаются на подложке 12 или на эффективном слое 14. Тонкие волокна соединяются с волокнами подложки, первоначально прикрепленными к сетке 60. Напряженность электростатического поля выбирается с таким расчетом, что полимерный материал при движении от эмиттера к сборнику 70 получает достаточное ускорение, позволяющее превратить его в очень тонкую микроволоконную или нановолоконную структуру. Ускорение или замедление движения сборника волокон дает возможность регулировать количество осаждаемых волокон на формируемой среде, управляя, таким образом, толщиной каждого слоя. Вращающийся диск 42 может принимать различные положения. Он может находиться в плоскости вращения так, что эта плоскость будет перпендикулярна поверхности сборника 70 или расположена под любым произвольным углом. Вращающаяся среда может быть расположена параллельно плоскости ориентации или под некоторым углом к ней.

На фигуре 2 представлена блок-схема процесса и устройства для формирования слоя тонких волокон на листовой подложке или среде. На фигуре 2 листовая подложка развернута около блока 20. Листовая подложка 20а затем направляется к склеивающему прессу 21, в котором множество листов подложки могут соединяться в одну подложку в непрерывном рабочем режиме. Листовая подложка непрерывной длины направляется к склеивающему прессу 22, где отдельные отрезки подложки могут быть соединены в непрерывную ленту. Непрерывная лента подложки направляется в технологический узел тонкого волокна, содержащий прядильную машину, представленную на фигуре 1. Прядильная машина формирует тонкое волокно и укладывает это волокно в фильтрующий слой на листовую подложку. После того как слой тонкого волокна сформирован на листовой подложке в зоне формирования 22, слой тонкого волокна и подложка направляются к установке 23 для термообработки. Листовая подложка и слой тонкого волокна затем проверяются в устройстве контроля эффективности 24 (см. патент США 5203201, который включен в описание в качестве ссылки) и при необходимости подается на направляющий ролик 25. Листовая подложка и слой волокна затем направляются к соответствующему намоточному станку, который наматывает их на барабан для дальнейшей обработки на стадиях 26 и 27.

На фигуре 3 представлено изображение, полученное на сканирующем электронном микрографе, которое показывает взаимное положение обычных частиц пыли, имеющих диаметр около 2 микрон и около 5 микрон, соответствующих размерам пор в обычной целлюлозной среде и типичных структурах тонкого волокна. На фигуре 3А 2-микронная частица 31 и 5-микронная частица 32 показаны в целлюлозной среде 33, в которой размеры пор несколько превышают диаметр обычных частиц; в противоположность этому на фигуре 3В 2-микронная частица 31 оказывается примерно равной или чуть больше типичных отверстий между волокнами в волокнистой сетке 35, а 5-микронная частица 32 оказывается больше, чем любое отверстие в сетке из тонких волокон 35.

Предшествующее общее описание различных свойств полимерных и тонковолоконных материалов по настоящему изобретению, включая как микроволокна и нановолокна, так и конструкцию используемых фильтрующих сред из тонковолоконных материалов, обеспечивает понимание общего технологического процесса для реализации настоящего изобретения. Описываемые ниже конкретные образцы материалов являются примерами материалов, которые могут быть использованы при формировании тонковолоконных материалов по настоящему изобретению, и они демонстрируют наиболее оптимальный вариант. Эти примерные материалы были получены со следующими характеристиками, имея в виду приведенные условия процесса. Электрически спряденные волокна малого диаметра (менее 10 микрон) получаются при использовании электростатического поля, действующего в качестве силы притяжения и растягивающего струю полимера в очень тонкую нить. В процессе электростатического прядения может быть использован расплавленный полимер, однако волокна меньше 1 микрона лучше всего получаются из полимера в растворе. По мере того как масса полимера вытягивается в нити малого диаметра, раствор испаряется, что содействует уменьшению размера волокна. Выбор растворителя важен по нескольким причинам. Если растворитель высыхает слишком быстро, волокна становятся плоскими и их диаметр увеличивается. Если растворитель сохнет слишком медленно, он будет заново растворять образующиеся волокна. Поэтому необходимо тщательно согласовать скорости высыхания и формирования волокон. При больших объемах производства большое количество пропускаемого воздуха помогает предотвратить образование огнеопасной атмосферы и уменьшить риск воспламенения. Содействуют этому и негорючие растворители. В производственной обстановке обрабатывающее оборудование время от времени требует чистки. Безопасные, слаботоксичные растворители сводят к минимуму воздействие вредных химических веществ на оператора. Электростатическое прядение может выполняться при расходе через эмиттер 1, 5 мм/мин, расстоянии-мишени 8 дюймов, напряжении на эмиттере 88 кВ, скорости вращении эмиттера 200 об/мин и относительной влажности 45%.

Выбор полимерной системы важен для конкретной области применения. В системах с импульсной очисткой чрезвычайно тонкий слой микроволокна может свести к минимуму перепад давления и обеспечить внешнюю поверхность для захвата и удаления частиц. Предпочтительным является тонкий слой волокон диаметром менее 2 микрон, наиболее предпочтительно диаметром менее 0,3 микрона. Важно обеспечить хорошее сцепление между микроволокном или нановолокном и подложкой, на которую эти микроволокна или нановолокна осаждаются. Когда фильтры изготавливаются из сочетания подложки и тонкого слоя микро- и нановолокон, такая структура создает превосходную фильтрующую среду с возможностью самоочистки. Очистка поверхности импульсом обратного давления восстанавливает фильтрующую среду. Поскольку к поверхности прикладывается большое усилие, тонкое волокно со слабым сцеплением с подложкой может расслоиться при поступлении к микроволокну обратного импульса, проходящего внутри фильтра через подложку. Поэтому для надежной работы фильтра очень важно обеспечить хорошее взаимное сцепление между микроволокнами, а также сцепление между волокнами подложки и электрически спряденными волокнами.

Изделия, которые отвечают вышеприведенным требованиям, могут быть получены при использовании волокон, изготовленных из различных материалов. Малые волокна с хорошими свойствами сцепления могут быть изготовлены из таких полимеров, как поливинилиденхлорид, поливиниловый спирт, полимеры и сополимеры, содержащие различные нейлоны, например, нейлон 6; нейлон 4,6; нейлон 6,6; нейлон 6,10 и их сополимеры. Превосходные волокна могут быть изготовлены из ПВДФ, но для того чтобы изготавливать волокна достаточно малого диаметра, требуются хлорированные растворители. Нейлон 6, нейлон 66 и нейлон 6,10 могут быть получены методом электростатического прядения. Однако растворители, такие как муравьиная кислота, м-крезол, трифтороэтанол, гексафтороизопропанол, либо неудобны в обращении, либо очень дороги. Предпочтительные растворители включают воду, этанол, изопропиловый спирт, ацетон и N-метил пирролидон благодаря их слабой токсичности. Полимеры, совместимые с такими системами растворителей, всесторонне оценивались. Мы обнаружили, что волокна, изготовленные из ПВХ, ПВДХ, полистирола, полиакрилонитрила, ПММА, ПВДФ требуют дополнительных средств сцепления, чтобы достичь необходимых свойств структуры. Мы обнаружили также, что когда полимеры растворены в воде, этаноле, изопропиловом спирте, ацетоне, метаноле и их смесях, из них получаются прочные волокна; эти волокна обладают отличным сцеплением с подложкой, создавая, таким образом, превосходную фильтрующую среду для области применения, где необходима самоочистка. Самоочистка с помощью обратного импульса воздуха или вихря полезна в случаях, когда фильтрующая среда используется в условиях с очень высокой концентрацией пыли. В таких областях успешно использовались волокна из спирторастворимых полиамидов и поливиниловых спиртов. Примеры спирторастворимых полиамидов включают Macromelt 6238, 6239 и 6900, Elvamide 8061 и 8063 фирмы Дюпон и SVP 637 и 651 компании «Shakespeare Monofilament Company». Другая группа спирторастворимого полиамида содержит нейлон типа 8, модифицированный алкоксиалкилом нейлон 66 (см. стр.447, Справочника по нейлоновым пластикам, ред. Мелвин Кохан, издатель Хансер, Нью-Йорк, 1995 г.). Примеры поливинилового спирта включают ПВА-217, 224 от Курари, Япония и Винол 540 компании «Air Products and Chemical Company».

Мы убедились, что фильтры могут выдерживать воздействие экстремальных условий окружающей среды. Фильтры в пустынях Саудовской Аравии могут работать при температуре 150°F(65°С) и даже выше. Фильтры, установленные в Индонезии или на побережье залива Галф Коаст в США, могут выдерживать воздействие относительной влажности свыше 90% и температуры свыше 100°F(38°C). Они могут также выдерживать действие дождя. Мы также убедились, что фильтры, установленные под капотом транспортных средств, таких как автомобили, грузовики, автобусы, трактора и строительные машины, могут работать при высокой температуре (93°С), высокой относительной влажности и выдерживать воздействие химических веществ окружающей среды. Мы разработали способы проверки для оценки стойкости микроволоконных систем в суровых условиях - при погружении образцов фильтрующей среды в горячую воду (60°С) в течение 5 минут или при воздействии высокой влажности, высокой температуры и потока воздуха.

Известны одноступенчатые самоочищающиеся системы фильтров. Одна такая система, имеющаяся на рынке, поставляется компанией Donaldson под маркой «Donaldson GDX™ Pulse Cleaning Filter System». На фигуре 21 эта система, обозначенная позицией 20, показана в поперечном разрезе. Система на фигуре 21 не является прототипом в том смысле, что в ней используются некоторые предпочтительные составы среды в соответствии со способом фильтрации входящей воздушной струи. Конструкция и среда, используемые в системе на фигуре 21, раскрыты в патенте США 6123751, приведенном здесь в качестве ссылки.

На фигуре 21 система 220 включает камеру 221, имеющую сторону входа воздуха 222 и сторону выхода воздуха 223. Воздух входит в камеру 221 через множество разделенных по вертикали колпаков 226, расположенных на стороне входа воздуха 222. Входные колпаки 226 служат для защиты внутренних фильтров системы 220 от дождя, снега и солнца. Кроме того, входные колпаки 226 выполнены таким образом, что воздух, входящий во входные колпаки 226, сначала идет вверх, как показано стрелкой 227, а затем отклоняется дефлектором 228 вниз, как показано стрелкой 229. Начальное движение воздуха вверх приводит с осаждению некоторого количества твердых частиц и влаги из потока на нижних частях 230 колпаков 226. Последующее нисходящее движение воздуха сбрасывает частицы в камере 221 вниз в бункер для сбора пыли 232, расположенный на дне камеры 221.

Камера 221 системы 220 разделена на входной и выходной объемы 234 и 236 перегородкой 238. Входной объем 234 в основном представляет собой "камеру грязного воздуха" системы воздухоочистителя 220, тогда как выходной объем в основном представляет собой "камеру чистого воздуха" системы 220. Перегородка 238 имеет множество отверстий 240, через которые воздух течет из входного объема 234 к выходному объему 236. Каждое отверстие 240 закрыто воздушным фильтром 242 или картриджем фильтра, расположенным во входном объеме 234 камеры. Фильтры 242 выполнены таким образом, что воздух, текущий из входного объема 234 в выходной объем 236, проходит через фильтры 242 перед тем как пройти через отверстия 40.

В показанном конкретном фильтрующем устройстве каждый воздушный фильтр 242 включает пару фильтрующих элементов. Например, каждый воздушный фильтр 242 включает цилиндрический элемент 244 и усеченный конический элемент 246. Каждый усеченный конический элемент 246 имеет один торец большего диаметра и другой торец, имеющий меньший диаметр. Цилиндрический элемент 244 и усеченный конический элемент 246 каждого фильтра 242 расположены по оси и соединены таким образом, что каждый торец меньшего диаметра скреплен с торцом цилиндрических элементов 244 с созданием воздухонепроницаемого уплотнения. Торец большего диаметра каждого усеченного конического элемента 246 скреплен с перегородкой 238 таким образом, что вокруг его соответствующего отверстия 240 формируется кольцевое уплотнение. Каждый фильтр 242 в основном выровнен по оси по отношению к соответствующему отверстию 240 и имеет продольную ось, которая расположена в основном горизонтально.

Каждый из фильтрующих элементов 242, 246 включает пакет фильтрующей среды 260, 262, образующий трубчатую конструкцию 264, 266 и определяющий открытую внутреннюю часть конструкции фильтра 268, 270. Открытая внутренняя часть фильтра 268, 270 является также камерой чистого воздуха. Предпочтительно, чтобы каждая фильтрующая среда пакета 260, 262 была гофрирована и включала подложку, по меньшей мере, частично покрытую слоем тонких волокон. Предпочтительные составы фильтрующей среды описаны ниже.

В процессе фильтрации воздух из входного объема 234 проходит радиально через воздушный фильтр 242 во внутренние объемы 268, 270 (камеры чистого воздуха) фильтров 242. Отфильтрованный воздух выходит из внутренних объемов 248 через отверстия 240 в перегородке 238 и поступает в объем чистого воздуха 236. Затем чистый воздух втягивается из выходного объема 236 через отверстия 250 на вход газовой турбины (не показан).

Каждое отверстие 240 перегородки 238 включает импульсный струйный воздухоочиститель 252, установленный в выходном объеме 236. Импульсный струйный воздухоочиститель 252 используется периодически, чтобы направить импульсную струю воздуха, показанную стрелкой 272, в обратном направлении через соответствующий воздушный фильтр 242, т.е. из внутреннего объема 268, 270 фильтрующего элемента наружу, чтобы встряхивать или сдуть конкретный материал, уловленный средой воздушного фильтра 242. Импульсные струйные воздухоочистители 252 могут включаться последовательно от вершины до основания камеры 221, чтобы в конечном счете направить материал в виде твердых частиц пыли из фильтров в нижний бункер 232 для последующего удаления.

Устройства типа показанных на фигуре 21 могут быть довольно большими. Пары фильтров, используемых в таких устройствах, обычно имеют цилиндрические фильтры длиной приблизительно 26 дюймов и приблизительно 12,75 дюймов в диаметре, а усеченные конические фильтры имеют длину приблизительно 26 дюймов, меньший диаметр приблизительно 12,75 дюймов и больший диаметр приблизительно 17,5 дюймов. Такие устройства могли бы использоваться, например, для фильтрации всасываемого воздуха в газотурбинную установку с расходом воздуха от 8000 до 1,2 миллиона кубических футов в минуту.

На фигуре 22 показан альтернативный вариант системы фильтрации воздуха для газовой турбины. Система, показанная на фигуре 22, поставляется на рынки под маркой Donaldson GDXTM и называется «Самоочищающийся воздушный фильтр». На фигуре 22 представлена схема самоочищающегося воздушного фильтра. Система на фигуре 22 не является прототипом в том смысле, что в ней используются некоторые предпочтительные составы среды в соответствии со способом фильтрации входящей воздушной струи. Система 120 фигуры 22 аналогична системе 20 на фигуре 21 за исключением того, что система 120 является более компактным узлом.

На фигуре 22 система 120 включает камеру 121, имеющую сторону входа воздуха 122 и сторону выхода воздуха 123. Воздух поступает в камеру 121 через входной колпак 126, расположенный по оси стороны входа 122. Входной колпак направляет воздух, поступающий во входной колпак 126, в направлении вверх, как показано стрелкой 127, и затем воздух отклоняется дефлектором 128 вниз, как показано стрелкой 129. Направленный вниз воздух сдувает пыль со стенок камеры 21 по направлению к бункеру для сбора пыли 132, который расположен на дне устройства 121.

Как и в системе 10 на фигуре 21, камера 121 системы 120 разделена на входной и выходной объемы 134 и 136 перегородкой 138. Входной объем 134 представляет собой камеру грязного воздуха системы воздухоочистителя 120, в то время как выходной объем в основном представляет собой камеру чистого воздуха системы 120. Перегородка 138 имеет множество отверстий 140 для прохода воздуха из входного объема 134 во выходной объем 136. Каждое отверстие 140 закрыто воздушным фильтром 142 или картриджем фильтра, расположенным во входной объеме 134 устройства. Фильтры 142 выполнены таким образом, что воздух, поступающий из входного объема 134 в выходной объем 136 проходит через фильтры 142 прежде чем поступить в отверстия 140.

Каждый воздушный фильтр 142 включает пару фильтрующих элементов. Например, каждый воздушный фильтр 142 включает цилиндрический элемент 144 и усеченный конический элемент 146. Каждый усеченный конический элемент 146 включает один торец, имеющий большой диаметр, и другой торец, имеющий малый диаметр. Цилиндрический элемент 144 и усеченный конический элемент 146 каждого фильтра 142 выровнены по оси выровнен и соединены торцами с концом малого диаметра каждого конического элемента 146, соединенным с одним из цилиндрических элементов 144 с воздухонепроницаемым уплотнением. Торец большего диаметра каждого усеченного конического элемента 146 скреплен с перегородкой 138 таким образом, что вокруг его соответствующего отверстия 140 формируется кольцевое уплотнение. Каждый фильтр 142 в основном выровнен по оси по отношению к соответствующим отверстием 140 и имеет продольную ось, которая является в основном горизонталью.

Каждый из фильтрующих элементов 144,146 включает пакет фильтрующей среды 160, 162, формирующей трубчатую конструкцию 164, 166 и определяющий открытую внутреннюю часть фильтра 168, 170 конструкции. Предпочтительно, чтобы среда каждого пакета 160, 162 была бы гофрирована и включала подложку, по меньшей мере, частично покрытую слоем тонких волокон. Предпочтительные составы для среды описаны ниже.

В общем в процессе фильтрации воздух из входного объема 134 проходит радиально через воздушный фильтр 142 во внутренние объемы 168, 170 (камеры чистого воздуха) фильтров 142. После фильтрации воздух выходит из внутренних объемов 168, 170 через отверстия 140 перегородки 138 и поступает в объем чистого воздуха 136. Чистый воздух затем вытягивается из выходного объема 136 через отверстия 150 в на вход газовой турбины (не показана).

Каждое отверстие 140 перегородки 138 включает импульсный струйный воздухоочиститель 152, установленный в выходном объеме 136. Периодически импульсный струйный воздухоочиститель 152 используется для подачи струю воздуха в обратном направлении, показанном стрелкой 172, через соответствующий воздушный фильтр 142, т.е. из внутреннего объема 168, 170 фильтрующего элемента наружу, чтобы встряхнуть или иным образом сместить конкретный материал, собранный фильтрующей средой воздушного фильтра 142. Импульсные воздухоочистители 152 могут использоваться последовательно от вершины до основания устройства 121, чтобы в конечном счете направить материал в виде твердых частиц пыли в бункер 132.

Предпочтительные составы среды

При работе газовой турбины на входе воздухозаборника температура окружающей среды или рабочая температура оборудования может иногда достигать 140°F(60°C), часто в пределах 150-350°F(65-177°С). Кроме того, влажность воздуха может находиться в диапазоне, по меньшей мере, 75% относительной влажности, часто от 85 до 99%. Температура и/или влажность могут неблагоприятно отразится на производительности фильтрующего элемента. Построение фильтрующей среды 260, 262 в виде композита барьерной среды, обработанной предпочтительными составами тонкого волокна, может повысить рабочие характеристики фильтрующих элементов по сравнению с известными фильтрующими элементами, которые не включают такую среду.

Структура фильтра из тонкого волокна включает бинарный слой или многослойную структуру, в которой фильтр содержит один или большее количество слоев тонкого волокна, объединенных с одним или несколькими слоями синтетических, целлюлозных или смешанных сеток или разделенных ими. Другой предпочтительный вариант представляет собой структуру, включая тонкое волокно в матрице или в смеси других волокон.

Мы полагаем, что наиболее важными характеристиками нановолоконных и микроволоконных слоев в фильтрующей среде являются стойкость к воздействию температуры, влажности и растворителей, особенно если микроволокно контактирует с влагой или растворителем при повышенных температурах. Кроме того, другим важным свойством материалов согласно изобретению является сцепление материала со структурой подложки. Сцепление слоя микроволокна является важной характеристикой фильтрующего материала, поскольку необходимо, чтобы такой материал исключал возможность отслоения слоя микроволокна от подложки и чтобы слой микроволокна вместе с подложкой мог быть обработан и превращен в фильтрующую среду в виде сложенных, свернутых в рулон материалов и в другие формы, без заметного расслоения. Мы обнаружили, что нагревание в процессе производства, когда температура повышается до температуры плавления одного полимерного материала или чуть ниже ее, обычно ниже самой низкой температуры плавления, значительно улучшает сцепление волокон друг с другом и с подложкой. При точке плавления или выше ее тонкое волокно может потерять свою волоконную структуру. Важно также управлять скоростью нагревания. Если волокно подвергается воздействию температуры кристаллизации в течение длительного времени, то также возможна потеря волоконной структуры. Тщательная тепловая обработка также улучшает свойства полимера, что происходит благодаря формированию внешних слоев из добавок, по мере того как материалы добавок перемещаются к поверхности и выводят на поверхность волокна гидрофобные или олеофобные группы.

Хотя температура фильтра при нормальной работе равна температуре воздуха, проходящего через фильтр, последний может подвергаться воздействию более высокой температуры. Фильтр может подвергаться воздействию высокой температуры при ограничении потока воздуха, на время остановки при нагретом оборудовании или в аварийных режимах. Критерием характеристики материала является его способность сохранять свои свойства при различных рабочих температурах, т.е. температурах 140(60), 140(60), 270(132), 300°F(150°C) в течение 1 часа или 3 часов, в зависимости от конечного применения, сохраняя в то же время 30, 50, 80 или 90% эффективности фильтра. Другим критерием конечных характеристик является способность материала сохраняться неизменным при различных рабочих температурах, т.е. при температурах 140, 270 (132), 300°F(150°C) в течение 1 часа или 3 часов, в зависимости от конечного применения, в то же время, сохраняя, 30, 50, 80 или 90% действующих тонких волокон в слое фильтра. Стойкость при таких температурах важна при низкой и высокой влажности воздуха. Считается, что микроволокно и материал фильтра согласно изобретению влагоустойчивы, если они способны сохраняться при погружении в воду при температуре выше 160°F(71°C) и сохраняя свою эффективность в течение более 5 минут. Подобным же образом стойкость к растворителям в микроволоконном материале и фильтрующей среде согласно изобретению обеспечивается благодаря материалу, который способен сохраняться при контакте с растворителем, таким как этиловый спирт, углеводород, гидравлическая жидкость или ароматический растворитель в течение 5 минут при 70°F(21°C), в то же время сохраняя 50% эффективности.

Тонковолоконные материалы согласно изобретению могут использоваться в различных устройствах фильтров, включая фильтры с импульсной очисткой или другим типом очистки для пылесборников, газовых турбин и систем впуска воздуха двигателей; систем впуска газовых турбин, систем впуска воздуха двигателей с тяжелыми условиями работы, систем впуска воздуха двигателей легковых машин; Z-фильтров; воздуха для кабин дорожных автомобилей; воздуха для кабин внедорожных автомобилей, воздуха дисководов, для удаления избыточного тонера фотокопировальных аппаратов; в фильтрах систем отопления, вентиляции и кондиционирования воздуха, как в торговых, так и в жилых помещениях.

Бумажные фильтрующие элементы широко применяются в средах с поверхностной загрузкой. Как правило, бумажные элементы содержат плотные маты из целлюлозных, синтетических или других волокон, ориентированных поперек потока газа, несущего твердые частицы. Бумага в основном рассчитана на пропуск потока газа и имеет соответствующую пористость с достаточно мелким размером пор, чтобы препятствовать прохождению через нее частиц больше определенного размера. По мере того как газы или жидкости проходят через фильтрующую бумагу, в передней по потоку стороне фильтрующей бумаги происходит диффузия и частицы определенного размера извлекаются из потока газа или жидкости и остаются на поверхности. Частицы собираются в виде пылевого брикета на передней по потоку стороне фильтрующей бумаги. Через некоторое время сам пылевой брикет начинает действовать как фильтр, повышая эффективность очистки. Это иногда называется «акклиматизацией бумаги», т.е. происходит увеличение толщины по отношению к начальной величине.

Простая конструкция фильтра, подобная описанной выше, имеет, по меньшей мере, два недостатка. Первый заключается в том, что сравнительно небольшое повреждение, например, разрыв бумаги, приводит к выходу из строя всей системы. Второй состоит в том, что материал из твердых частиц на передней по потоку стороне фильтра быстро нарастает в тонкий пылевой брикет или слой, увеличивая перепад давления. Для повышения срока службы загружаемых с поверхности фильтрующих сред, например, бумажных фильтров, применялись различные способы. Один из них состоит в создании среды в виде складчатой или гофрированной конструкции с тем, чтобы площадь поверхности среды, противостоящая потоку газа, увеличивалась по сравнению с плоской, не сложенной складками конструкции. Хотя это увеличивает срок службы фильтра, такое решение связано с существенными ограничениями. По этой причине среда с поверхностной нагрузкой нашла применение, в первую очередь, в тех областях, в которых используются сравнительно небольшие скорости через фильтрующую среду, в основном не более 20-30 футов в минуту и обычно порядка 10 футов в минуту или менее. Термин «скорость» в этом контексте означает среднюю скорость материала через среду (т.е. объем потока через всю поверхность среды).

В целом расход воздуха через гофрированную среду увеличивается, срок службы фильтра уменьшается на коэффициент, пропорциональный квадрату скорости. Таким образом, когда используется фильтрующая система с гофрированной бумагой и поверхностной загрузкой, через которую пропускается значительный объем воздуха, требуется относительно большая площадь поверхности фильтрующей среды. Например, фильтр из гофрированной бумаги для дизельного грузовика будет иметь диаметр порядка 9-15 дюймов и длину порядка 12-24 дюймов. При этом площадь одной стороны фильтрующей поверхности будет равна составлять от 30 до 300 квадратных футов.

Во многих областях применения, особенно при высоких расходах применяется фильтрующая среда другого типа, иногда называемая «глубинной» средой. Типичная глубинная среда содержит сравнительно толстый слой из сплетенного волоконного материала. Глубинная среда в целом определяется величиной ее пористости, плотности или процентом содержания твердой фракции. Например, среда с твердой фазой в 2-3% будет представлять собой мат из волокон, расположенных так, что примерно 2-3% всего объема содержит волоконные материалы (твердую фракцию), а остальное пространство заполнено воздухом или газом.

Другим полезным параметром для определения глубинной среды является диаметр волокна. Если процент твердой фракции поддерживается постоянным, а диаметр (размер) волокна уменьшается, размер пор, т.е. пространство между волокнами, уменьшается, т.е. фильтр становится более эффективным и будет лучше улавливать мелкие частицы.

Глубинная среда обычного фильтра представляет собой среду со сравнительно постоянной (или равномерной) плотностью, т.е. система, в которой твердая фаза глубинной среды остается практически постоянной по всей ее толщине. Под термином «практически постоянной» в этом контексте имеется в виду, что по всей толщине среды имеются лишь относительно незначительные отклонения плотности, если они вообще имеются. Такие отклонения, например, могут произойти из-за небольшого сжатия наружной поверхности кожухом, в котором размещается фильтрующая среда.

Были разработаны устройства с глубинной средой с переменной плотностью; некоторые такие устройства описаны, например, в патентах США 4082476; 5238474 и 5364456. В целом устройство с глубинной средой может быть выполнено таким образом, что оно обеспечивает «загрузку» материала твердых частиц полностью по всему его объему или на всю глубину. Эти устройства могут быть выполнены таким образом, что до окончания полного срока службы они позволяют загружать большее количество твердых частиц по сравнению с поверхностно загружаемыми системами. Однако в основном компромиссным решением для таких устройств является КПД или эффективность, поскольку при значительной нагрузке желательно иметь более пористую среду. Системы с переменной плотностью, в частности, описанные в вышеупомянутых патентах, были разработаны для обеспечения достаточной эффективности и более длительного срока службы. В некоторых примерах в таких устройствах среда с поверхностной загрузкой используется в качестве «барьерного» фильтра.

Конструкция фильтрующей среды по настоящему изобретению включает первый слой проницаемой грубой волоконной среды или подложку, имеющую первую поверхность. Первый слой тонковолоконной среды крепится к первому слою проницаемой грубой волоконной среды. Предпочтительно, чтобы первый слой грубого проницаемого волоконного материала содержал бы волокна, имеющие средний диаметр, по меньшей мере, 10 микрон, обычно и предпочтительно примерно от 12 (или 14) до 30 микрон. Предпочтительно также, чтобы первый слой проницаемого грубого волоконного материала содержал бы среду, имеющую удельный вес не более 200 г/м2, предпочтительно порядка 0,50-150 г/м2, а наиболее предпочтительно, по меньшей мере, 8 г/м2. Предпочтительно, чтобы первый слой проницаемой грубой волоконной среды имел бы толщину, равную 0,0005 дюйма (12 микрон), обычно, приблизительно 0,001-0,030 дюйма (25-800 микрон).

В предпочтительных конструкциях первый слой проницаемого грубого волоконного материала содержит материал, который при оценке его отдельно от остальной конструкции с помощью теста Фрейзера на проницаемость показывал бы проницаемость, по меньшей мере, 1 метр/мин, наиболее предпочтительно примерно 2-900 метров/мин. Здесь указание на эффективность, если не определено иначе, означает ссылку на эффективность, измеренную по стандарту ASTM-1215-89, используя круглые частицы монодисперсного полистирола размером 0,78 мкм, при скорости 20 футов/мин (6,1 метра/мин).

Предпочтительно, чтобы слой тонковолоконного материала, прикрепленный к первой поверхности слоя проницаемой грубой волоконной среды, представлял бы собой слой нано- и микроволоконной среды, в которой волокна имеют средние диаметры в основном не более 2 микрон и предпочтительно не более 1 микрона, а обычно и предпочтительно имеют диаметр волокон менее 0,5 микрона и в диапазоне от 0,05 до 0,5 микрона. Также предпочтительно, чтобы первый слой тонковолоконного материала, прикрепленный к первой поверхности первого слоя проницаемого грубого волоконного материала, имел бы общую толщину не более 30 микрон, более предпочтительно не более 20 микрон, наиболее предпочтительно не более 10 микрон, а обычно и предпочтительно его толщина находится в пределах 1-8 (предпочтительно не более 5) средних диаметров тонкого волокна этого слоя.

Некоторые предпочтительные конструкции по настоящему изобретению включают фильтрующую среду, раскрытую в описании конструкции фильтра. Некоторые предпочтительные устройства для данного использования содержат среду в виде цилиндрического гофрированного пакета, причем гофры проходят в целом продольно, т.е. в том же направлении, что и продольная ось цилиндрического корпуса. В такой конструкции фильтрующая среда может быть размещена между торцевыми крышками, как в обычных фильтрах. Такие конструкции для обычных целей могут при желании включать прокладки, расположенные впереди и сзади по потоку.

В некоторых областях применения среда по настоящему изобретению может использоваться вместе с другими средами, например, с обычной средой, для улучшения общих рабочих характеристик фильтрации или повышения срока службы. Например, среда по настоящему изобретению может быть наложена на обычную среду и использована в виде многослойного пакета или может быть встроена (как единое целое) в структуру среды, включающую один или несколько участков обычной фильтрующей среды. Она может быть использована впереди по потоку такой среды для обеспечения высокой нагрузки и/или позади по потоку от обычной среды в качестве высокоэффективного барьерного фильтра.

Некоторые конструкции по настоящему изобретению могут быть также использованы в системах для фильтрации жидкости, т.е. там, где фильтруемые твердые частицы переносятся потоком жидкости. Некоторые конструкции по настоящему изобретению могут также использоваться в сборниках тумана, например, в устройствах для фильтрации мелких капель влаги из воздуха.

По настоящему изобретению разработаны также способы фильтрации. В этих способах в основном для фильтрации используют вышеописанную среду, обладающую вышеописанными преимуществами. Как будет видно из приведенных далее объяснений и примеров, среда по настоящему изобретению может быть рассчитана с учетом обеспечения сравнительно длительного срока службы в высокоэффективных системах.

Конструкции фильтров описаны в патентах, в которых представлены различные варианты конструкции фильтра и структур, используемых с фильтрующими материалами. Engel et al. (Энгель и другие), патент США №4720292, описывают радиальную герметичную конструкцию фильтра, имеющего в целом цилиндрическую структуру фильтрующего элемента, причем элемент фильтра герметизирован с помощью сравнительно мягкой, подобной резине торцевой крышки, имеющей цилиндрическую обращенную внутрь поверхность. Cahlbaugh et al. (Калбау и др.), патент США №5082476, описывают конструкцию фильтра, в котором используется глубинная среда, содержащая пористую подложку с гофрированными компонентами, объединенную с микроволоконными материалами согласно изобретению. Stifelman et al. (Стифельман и др.), патент США №5104537, описывают конструкцию фильтра, пригодную для фильтрации жидкой среды. Жидкость вводится в корпус фильтра, протекает через наружную часть фильтра во внутренний кольцевой сердечник и затем возвращается для активного использования в этой конструкции. Такие фильтры очень эффективны при фильтрации гидравлических жидкостей. Энгель и др., патент США №5613992, раскрывают конструкцию фильтра для воздушного коллектора обычного дизельного двигателя. В этой конструкции поступающий воздух может содержать влагу внешней среды. Воздух проходит через фильтр, в то время как влага может стекать на дно корпуса и выводиться из него. Gillingham et al. (Гиллингем и др.), патент США №5820646, описывают конструкцию Z-образного фильтра, в котором используется особым образом гофрированная фильтрующая среда, включающая вставные каналы, которые направляют поток, по меньшей мере, через один слой фильтрующей среды в Z-образном тракте, чтобы получить нужную характеристику фильтрации.

Z-образный пакет гофрированной фильтрующей среды может содержать тонкие волокна согласно изобретению. Glen et al. (Глен и др.), патент США №5853442, описывают конструкцию корпуса в виде рукава, включающего фильтрующие элементы, которые могут содержать тонковолоконную среду согласно изобретению. Berkhoel at al. (Берхоель и др.), патент США №5954849, описывают конструкцию пылесборника, который может использоваться при фильтрации обычного воздуха, содержащего много пыли, причем после обработки рабочий элемент выпускает пыль в окружающий воздух. Гиллингем в патенте США на промышленный образец №425189, описывает блочный фильтр с Z-образной конструкцией фильтра.

Экспериментальная часть

Описываемые ниже материалы были получены с использованием процесса электростатического прядения.

Эти материалы были спрядены с использованием системы вращающегося эмиттера или системы капиллярного инжектора. Обе эти системы производят по существу одни и те же волоконные материалы.

Расход составлял 1,5 мл/мин, расстояние до мишени 8 дюймов, напряжение на эмиттере 88 кВ, относительная влажность 45%, скорость вращения эмиттера 35 об/мин.

Пример 1

Влияние размера волокна