Каплеотделитель - RU2447925C2

Код документа: RU2447925C2

Чертежи

Описание

Изобретение относится к каплеотделителю и вихреобразующей аппаратной части для каплеотделителя, в частности, для быстротекущего газового потока. Оно относится также к каплеотделителю с вихреобразующими аппаратными частями.

Из ЕР-А-0048508 известен каплеотделитель, содержащий вихреобразующую аппаратную часть для быстротекущего газового потока или несколько модулей с такой аппаратной частью каждый. Модули или часть модулей эксплуатируются параллельно. Они отделены стенками от соседних модулей. Внутри каждой такой стенки модуля расположена внутренняя боковая поверхность с вихреобразующей аппаратной частью. Внутренняя боковая поверхность имеет горизонтальную входную поверхность. Вниз по потоку следуют дефлекторы, которые создают в протекающем по внутренней боковой поверхности газовом потоке вращение течения вокруг центральной оси. Центральная ось направлена вертикально. От вращающегося течения жидкость, увлекаемая в виде капель газовым потоком, отделяется за счет инерционных сил центробежного действия на внутренней поверхности внутренней боковой поверхности. На внутренней боковой поверхности выполнены прорези, через которые отделенная жидкость транспортируется в сборник между стенкой модуля и внутренней боковой поверхностью, а оттуда по сливным трубам дальше вниз. Большая часть газового потока проходит в виде главного потока через внутреннюю боковую поверхность, тогда как малая часть в виде вспомогательного потока вместе с отделенной жидкостью входит в сборник и после отделения от жидкости снова объединяется с главным потоком. Дефлекторы составлены из отдельных стальных пластин в относительно сложную и поэтому дорогую сварную конструкцию.

Из WO 2004/073836 известен другой каплеотделитель, выполненный из модулей, аналогичных модулям каплеотделителя из ЕР-А-0048508. Каплеотделитель состоит из отрезка трубы, на входе которого расположены дефлекторы, создающие вихревое течение. Посредством дефлекторов входящий газовый поток приводится в сильное вращение, причем капли жидкости за счет центробежной силы отбрасываются наружу, т.е. в направлении стенки отрезка трубы, и отделяются там в виде жидкостной пленки. Основная часть течения в трубе выходит выше через выходное сечение, имеющее по сравнению с входным сечением меньший диаметр. Жидкость на стенке отрезка трубы выходит вместе с частью потока газа через прорези, выполненные в боковой поверхности отрезка трубы, в расположенный вокруг отрезка трубы кольцевой канал и собирается за счет гравитации на тарелке колонны, откуда отводится по сливным трубам. Свободная в самой значительной степени от жидкости часть потока газа снова объединяется через мелкие отверстия в крышке с главным газовым потоком. Площадь сечения этих отверстий определяет при этом количество газа части потока.

Задачей изобретения является создание каплеотделителя, посредством которого достигалось бы улучшенное отделение, в частности, мелких капель.

Каплеотделитель содержит проточный канал, через который направляется насыщенный каплями газ, и который в направлении главного течения обтекается этим насыщенным каплями газом, и осадительный элемент, расположенный, по существу, кольцеобразно вокруг проточного канала и имеющий внутреннюю боковую поверхность, которая имеет, по существу, диаметр проточного канала и отверстия для входа насыщенного каплями газа в осадительный элемент, причем осадительный элемент проходит, по меньшей мере, по части длины проточного канала и содержит несколько решетчатых структур. Вихреобразующая аппаратная часть расположена внутри образующего проточный канал элемента и имеет дефлектор, посредством которого насыщенный каплями газ приводится во вращательное движение, а капли за счет центробежной силы отклоняются в направлении осадительного элемента. Посредством дефлектора, по меньшей мере, одна часть насыщенного каплями газа отклоняется от направления главного течения в направлении отверстий. За счет вращательного движения создается, тем самым, составляющая скорости в радиальном и тангенциальном направлениях к направлению главного течения, в результате чего происходит отклонение части насыщенного каплями газа.

Осадительный элемент обтекается насыщенным каплями газом от внутренней боковой поверхности в направлении внешней стенки в направлении течения, которое образует с направлением главного течения угол больше 0° и меньше 180°.

Осадительный элемент содержит секции и/или составлен из нескольких, расположенных друг за другом в направлении главного течения модулей осадительных элементов, причем, по меньшей мере, одна часть отклоненного газа вводится через лежащую рядом с вихреобразующей аппаратной частью секцию и/или модуль осадительного элемента, а другая часть отклоненного газа направляется через удаленную от вихреобразующей аппаратной части секцию и/или модуль осадительного элемента.

Решетчатые структуры расположены кольцеобразно между внутренней боковой поверхностью и внешней стенкой, по существу, параллельно внутренней боковой поверхности и/или внешней стенке.

В другом примере решетчатые структуры расположены между внутренней боковой поверхностью и внешней стенкой под углом к внутренней боковой поверхности и/или внешней стенке, причем угол составляет предпочтительно 30-70°, в частности 45-60°. Внутренняя боковая поверхность и/или внешняя стенка также может содержать решетчатые структуры. Каждая из относящихся к одному осадительному элементу решетчатых структур удерживается донной плитой, расположенной, по существу, перпендикулярно направлению главного течения. Соседние осадительные элементы отделяются донными плитами. Посредством подобных донных плит жидкость может отводиться от каждого осадительного элемента отдельно, что исключает возможность повторного увлечения газовым потоком уже находящейся в процессе отделения жидкости. Каждая из донных плит может содержать сборные средства. С одной стороны, сама донная плита может быть выполнена в виде сборника, так что донной плите отведена функция сборного средства, а, с другой стороны, сборные средства могут быть выполнены в виде впадающих в сливную трубу, транспортирующих жидкость структур, например, каналов, в результате чего скапливающаяся во всех осадительных элементах жидкость вводится с помощью сборных средств, по меньшей мере, в одну сливную трубу и отводится по расположенному на одном конце сливной трубы выходному патрубку.

В газовом потоке вверх по потоку перед вихреобразующими аппаратными частями может быть расположен, по меньшей мере, один мат для коалесценции капель, в котором мельчайшие капли осаждаются на смачиваемых поверхностях и за счет созданных течением газа срезающих усилий в более крупном виде снова высвобождаются в газовый поток.

Дефлекторы вихреобразующей аппаратной части расположены внутри отрезка трубы выше по потоку относительно внутренней боковой поверхности вокруг ориентированной в направлении главного течения центральной оси, причем дефлекторы образуют входную поверхность, а ниже по потоку относительно входной поверхности для отклоненного дефлекторами газового потока предусмотрена кольцеобразная выходная поверхность.

Все дефлекторы образуют с входной поверхностью угол наклона, составляющий больше 20° и меньше 70°, предпочтительно 45-65°. Угол наклона изменяется вдоль кромки отрезка трубы к центральной оси.

Вихреобразующая аппаратная часть расположена в каплеотделителе для быстротекущего газового потока. Каплеотделитель имеет внутреннюю боковую поверхность вокруг ориентированной в направлении главного течения центральной оси. Выше по потоку относительно каплеотделителя внутренняя боковая поверхность выполнена в виде отрезка трубы. Дефлекторы вихреобразующей аппаратной части размещены на внутренней стенке отрезка трубы, расположенной вокруг ориентированной в направлении главного течения центральной оси, причем дефлекторы образуют входную поверхность, и причем ниже по потоку относительно входной поверхности для отклоненного дефлекторами газового потока предусмотрена кольцеобразная выходная поверхность.

На центральной оси может быть расположено отклоняющее тело, так что кольцеобразная выходная поверхность проходит вокруг расположенного на центральной оси отклоняющего тела и внутренней стенки внутренней боковой поверхности.

Дефлекторы расположены вокруг центральной оси предпочтительно между внутренней и внешней окружностями, причем выходная поверхность меньше кольцевой поверхности между обеими окружностями, так что в газовом потоке за счет комбинированного воздействия отклоняющего тела и дефлекторов создается вращательное течение вокруг центральной оси. Каждый из дефлекторов изогнут из одной плоскости вниз по потоку вокруг двух центров кручения.

На внешней окружности одна половина центров кручения расположена на первом правильном многоугольнике, а другая половина центров кручения расположена на внутренней окружности на втором правильном многоугольнике. Дефлекторы изготовлены из плоского листа посредством щелевидных прорезей. Щелевидные прорези выполнены, например, лазерной резкой, проволочной электроэрозионной обработкой или штамповкой. Каждый из центров кручения имеет трехмерное окружение, отделяющее щелевидные прорези соседних дефлекторов.

Диаметр внешней окружности имеет величину 50-300 мм, предпочтительно 150-250 мм.

Отклоняющее тело выполнено конусообразным или пластинчатым, а образованная отклоняющим телом выходная поверхность, по меньшей мере, на 20%, предпочтительно на 30-40% меньше входной поверхности.

Число дефлекторов больше 3 и меньше 13, предпочтительно составляет 6, 8 или 10.

Все дефлекторы образуют с входной поверхностью угол наклона, который больше 20° и меньше 70°, предпочтительно составляет 45-65°.

Согласно другому примеру каждый дефлектор выполнен криволинейным или имеет, по меньшей мере, две плоские поверхности, которые наклонены друг к другу. Такая форма позволяет оказывать более благоприятное влияние на движение газового потока, чем плоские дефлекторы, в частности, касательно отношения между закручиванием и падением давления между названными входными и выходными отверстиями.

Отклоняющее тело выполнено предпочтительно конусообразным и имеет угол конуса, подходящий к верхним кромкам дефлекторов, образованным радиальными отрезками щелевидных прорезей, так что в центральной, окруженной выходной поверхностью зоне возникает контактная линия между отклоняющим телом и кромками.

Каплеотделители этого типа используются, в частности, в разделительных колоннах, в которых разделяются жидкостно-газовые смеси, или в абсорбционных колоннах, в которых возникает контакт между жидкой фазой и газом, в результате чего может происходить массообмен.

Иначе, чем у вихреобразующей аппаратной части согласно ЕР-А-0048508, дефлекторы выполнены короткими; на виде сверху дефлекторы не перекрываются. Раньше предполагалось, что короткие дефлекторы не могут создать течение, обеспечивающее эффективное разделение. Вопреки этому предположению оказалось, что даже короткие дефлекторы создают требуемый эффект, если на пути течения ниже по потоку относительно вихреобразующей аппаратной части происходит локальное уменьшение скорости газа, которое возникает за счет увеличения обтекаемого газового сечения по отношению к входному течению. Поэтому успешно может применяться одна из относительно простых конструкций осадительного элемента согласно изобретению.

Ниже изобретение поясняется с помощью чертежей, на которых изображают:

- фиг.1: каплеотделитель с вихреобразующей аппаратной частью;

- фиг.2: каплеотделитель с вихреобразующей аппаратной частью во втором примере выполнения;

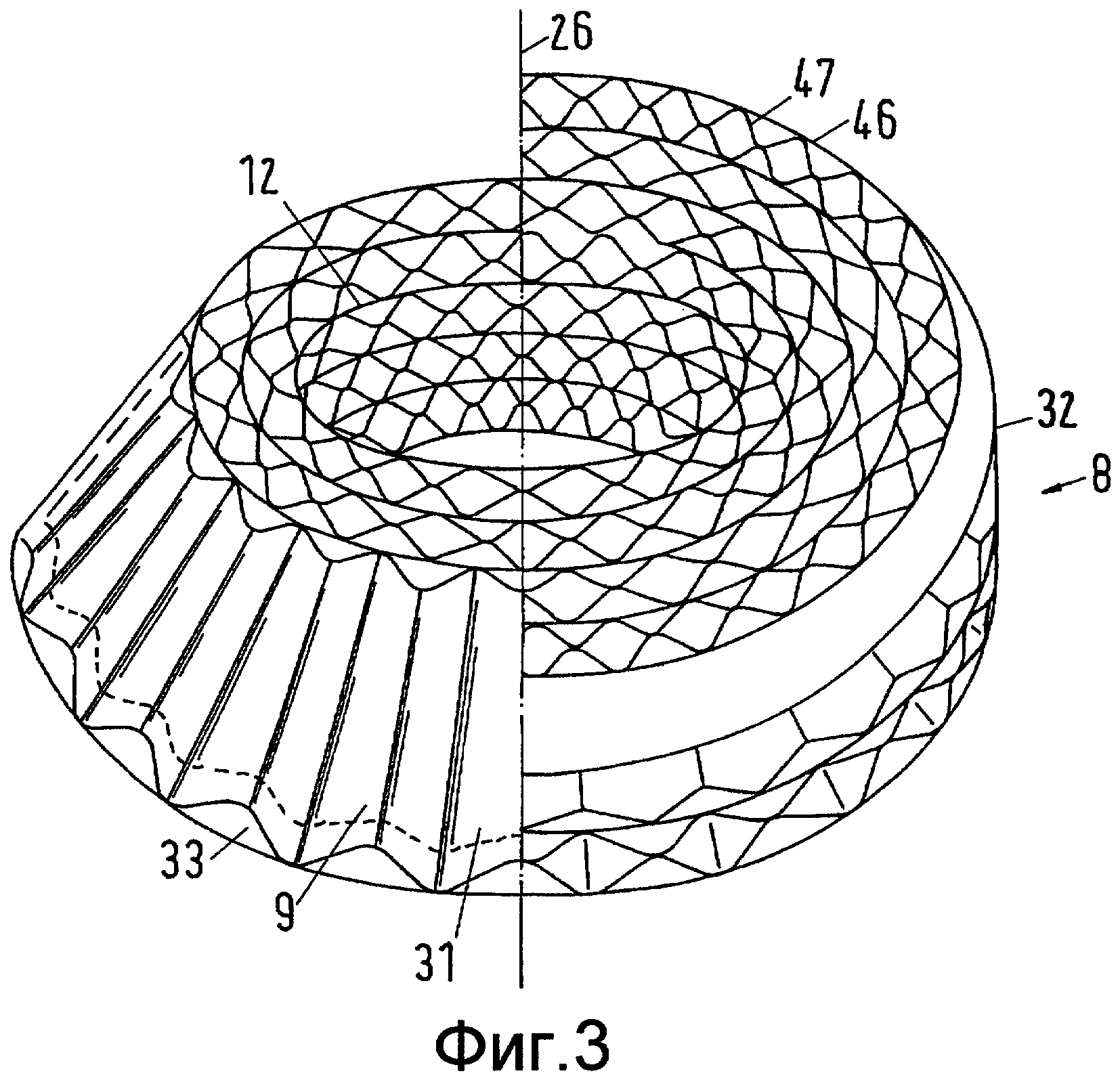

- фиг.3: деталь осадительного элемента в одном из изображенных на фиг.2 примеров выполнения;

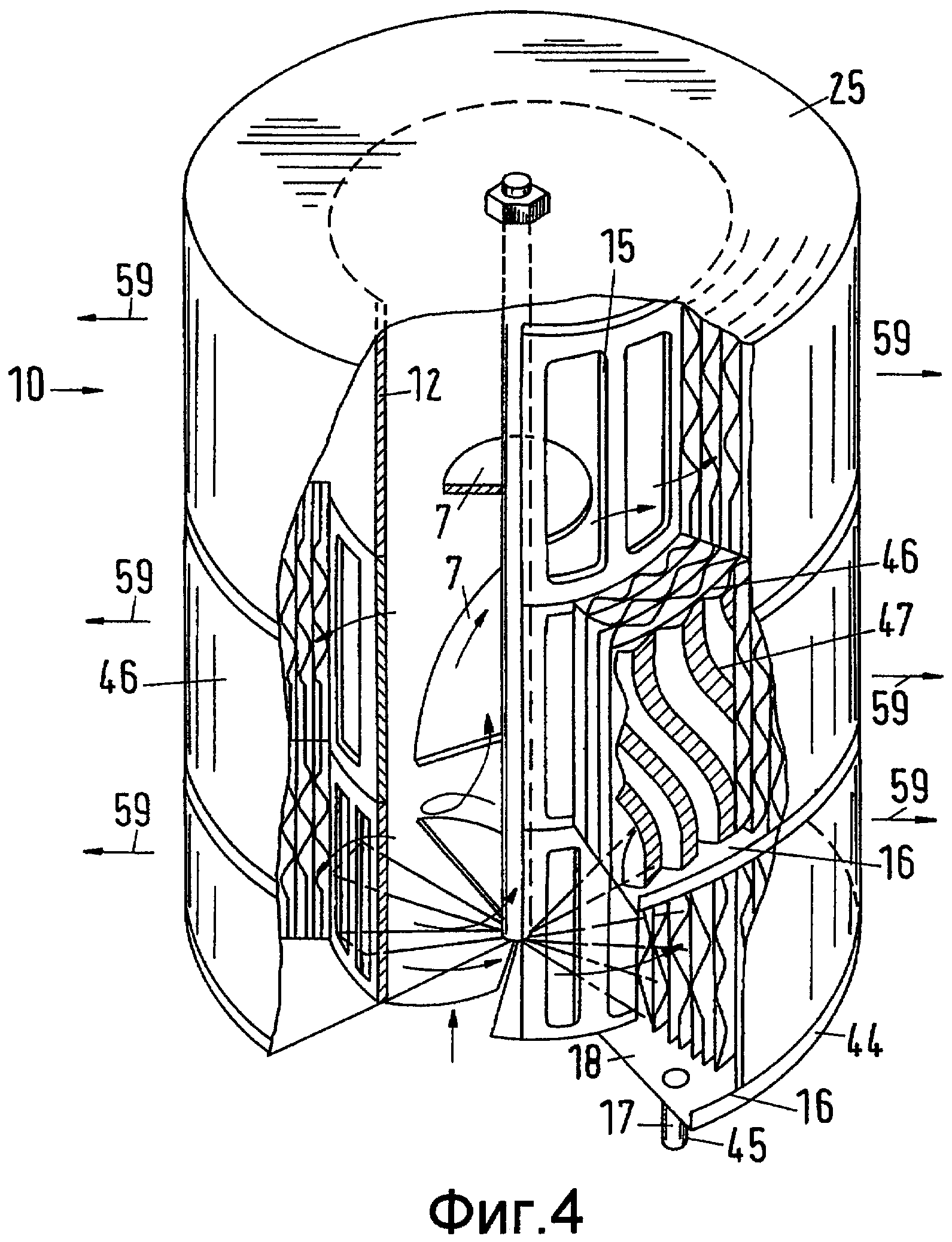

- фиг.4: каплеотделитель в другом примере выполнения;

- фиг.5: направляющую течение структуру с дефлекторами и конусообразным отклоняющим телом, образующую вихреобразующую аппаратную часть;

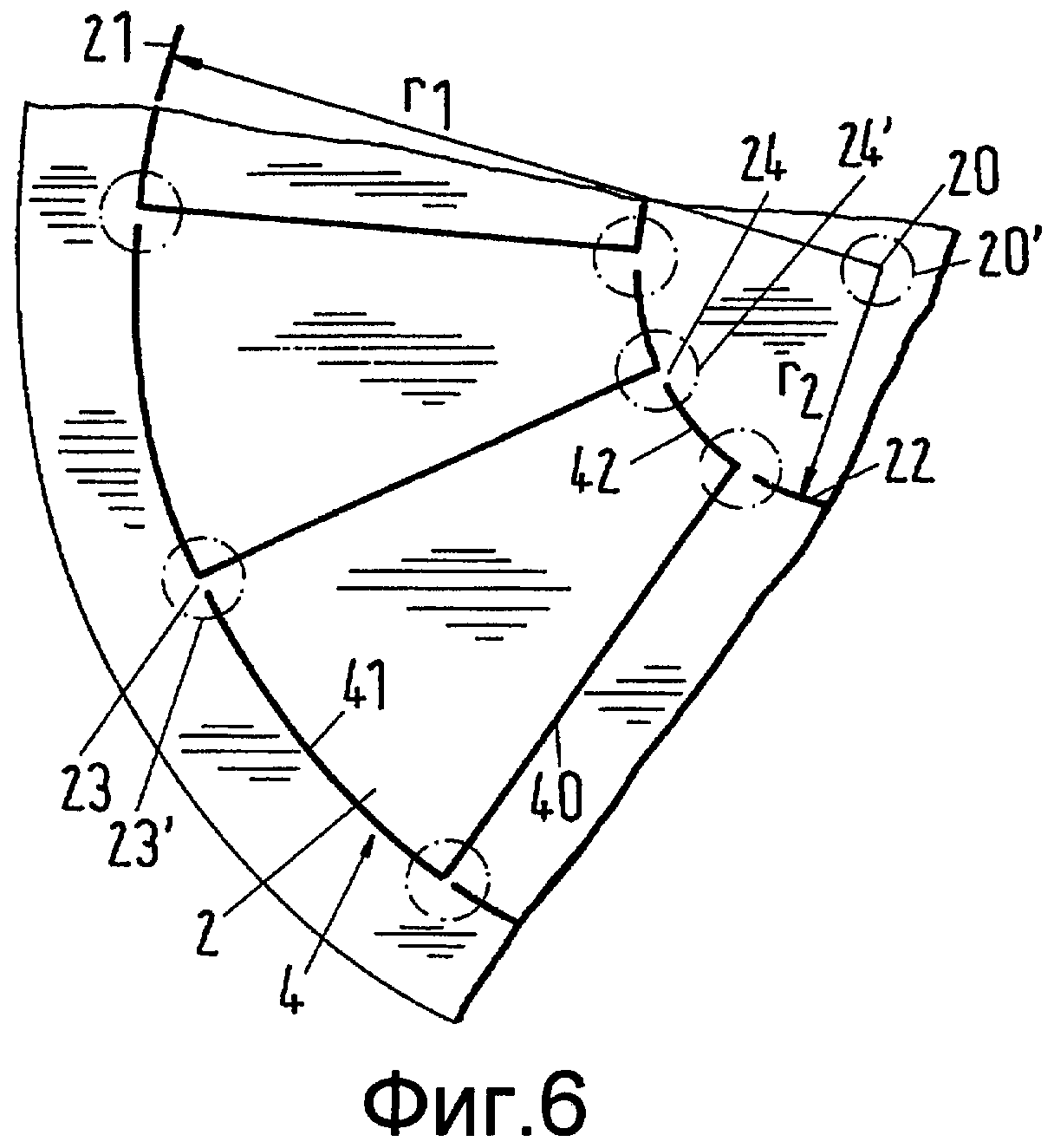

- фиг.6: предварительно обработанную листовую деталь с лежащими в одной плоскости дефлекторами, которая на следующей операции деформируется в направляющую течение структуру для вихреобразующей аппаратной части;

- фиг.7: частично деформированную листовую деталь из фиг.6;

- фиг.8: ту же листовую деталь с конусообразным отклоняющим телом и обозначенным стрелками течением газа;

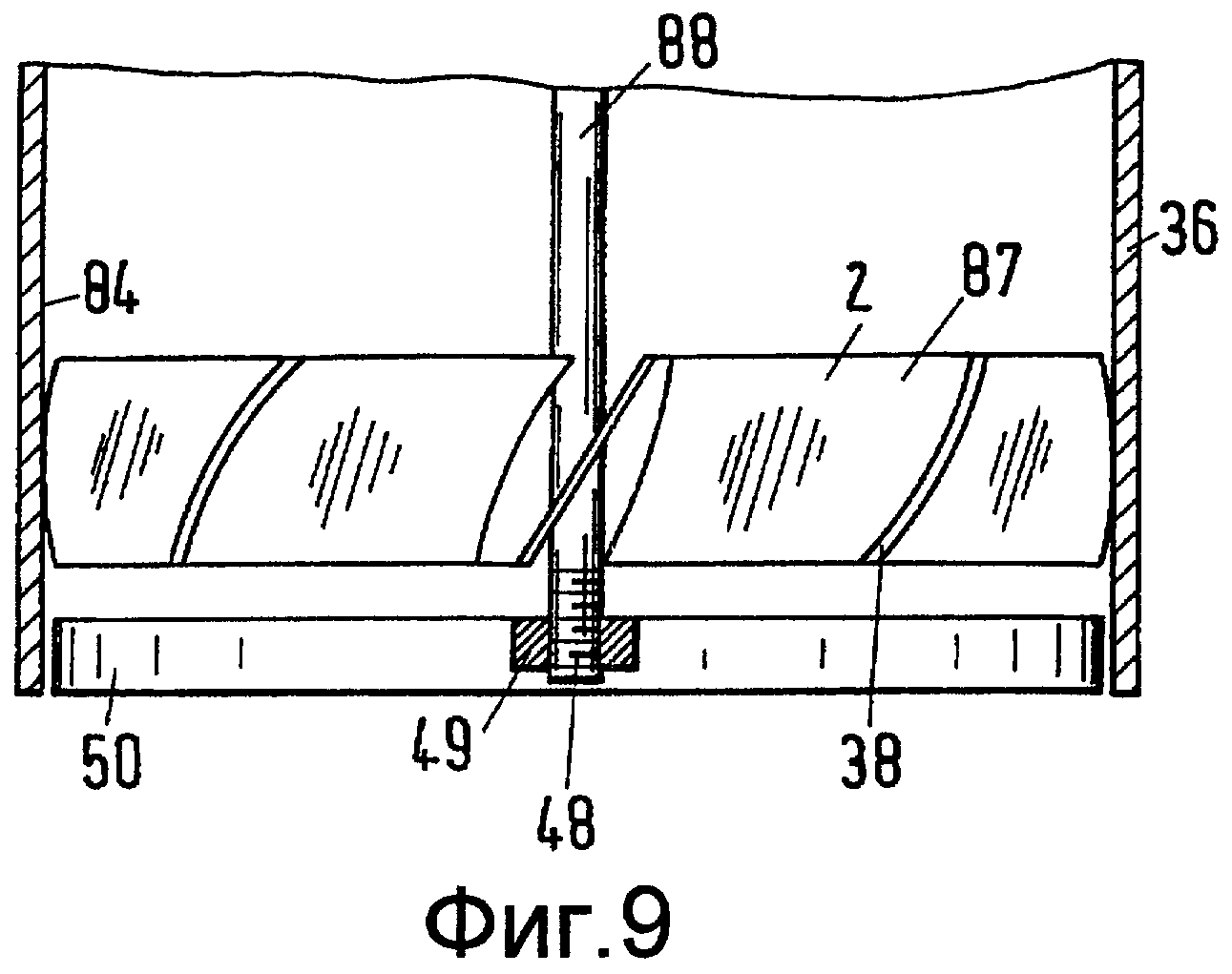

- фиг.9: направляющую течение структуру в другом примере выполнения, вид спереди;

- фиг.10: направляющую течение структуру из фиг.9;

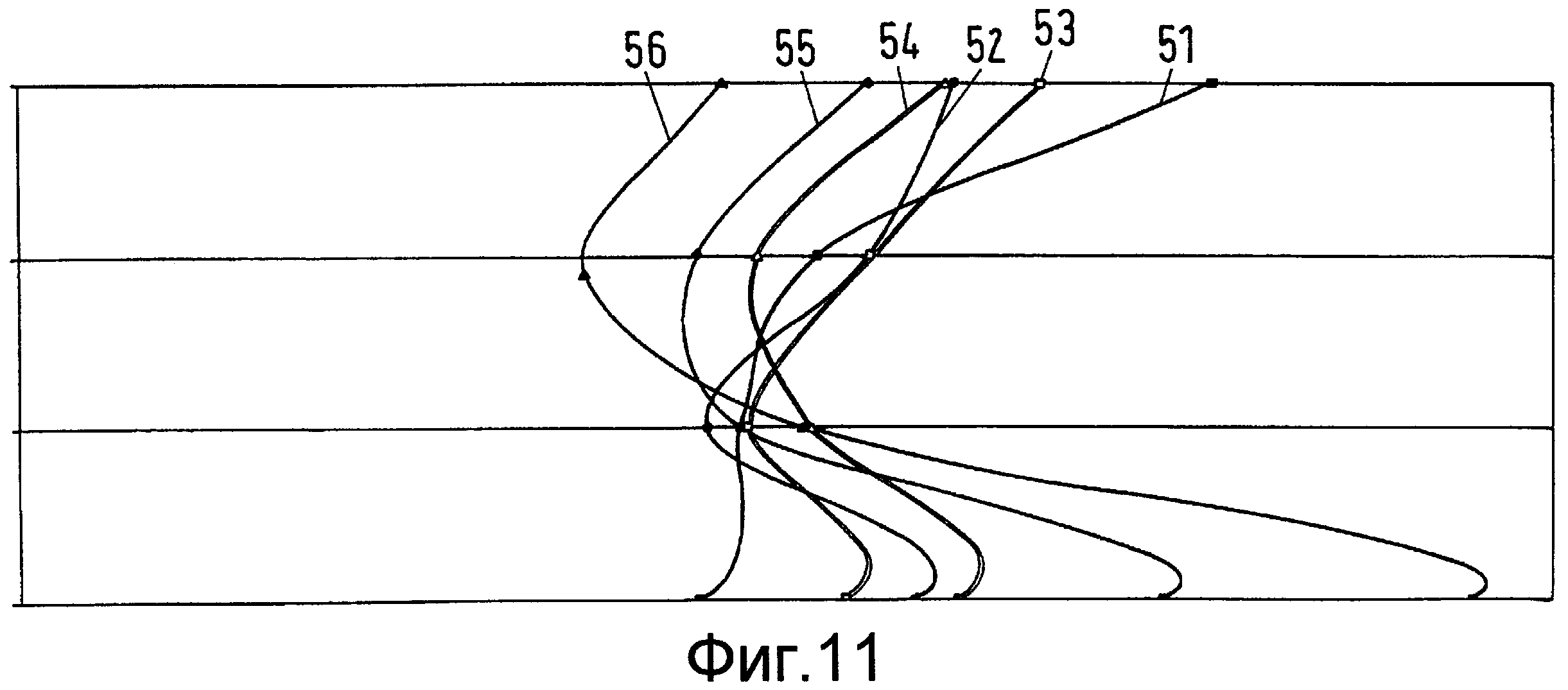

- фиг.11: соотношение скорости газа и средней скорости газа в зависимости от высоты каплеотделителя;

- фиг.12: соотношение насыщенности жидкостью и средней насыщенности жидкостью в зависимости от высоты каплеотделителя;

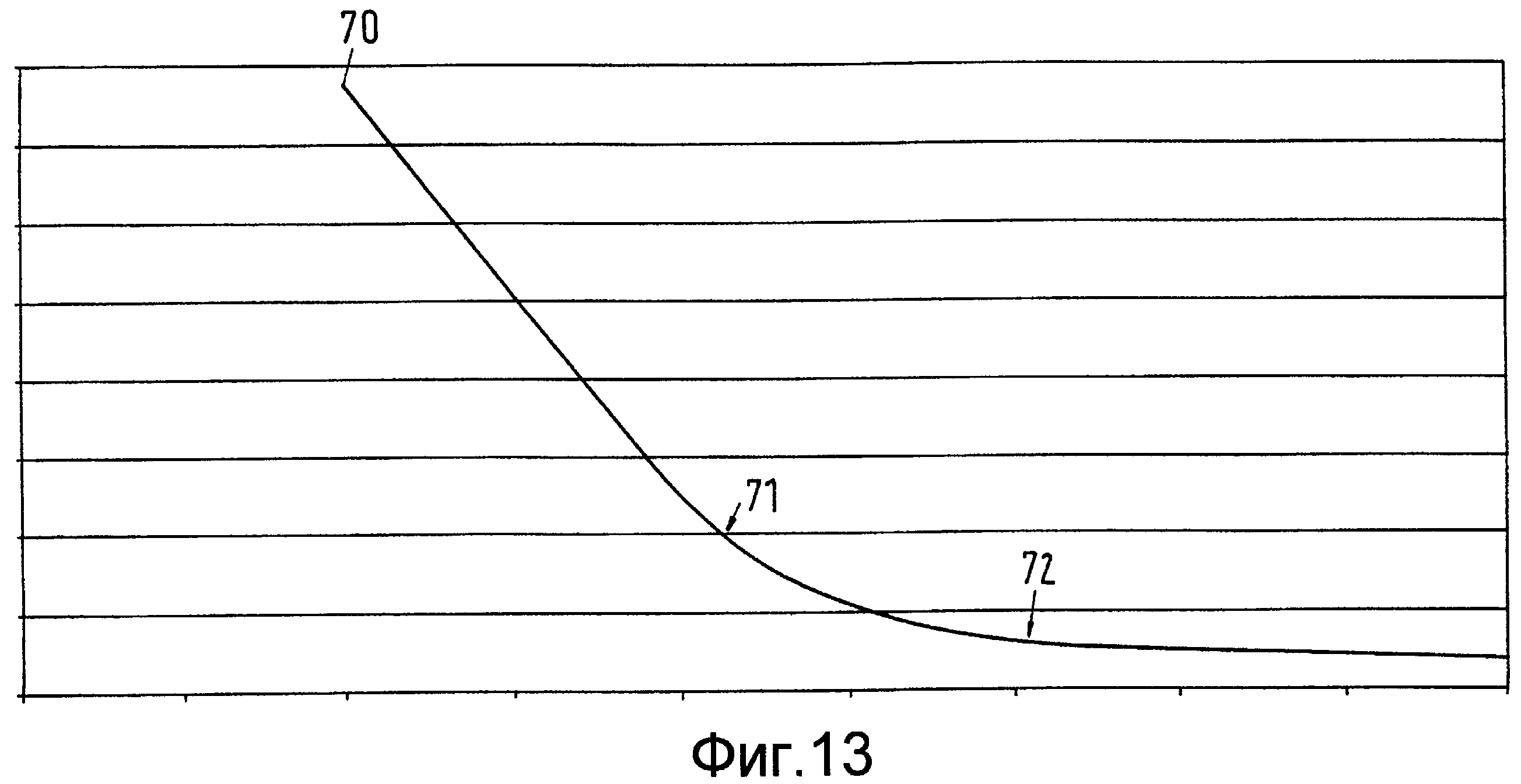

- фиг.13: коэффициент сопротивления потере давления в зависимости от угла установки дефлекторов.

На фиг.1 изображен каплеотделитель 10 с проточным каналом 5, через который в направлении 6 главного течения пропускается насыщенный каплями газ. Как показано ниже, направление течения молекул газа и увлекаемой жидкости может существенно отличаться от указанного направления 6 главного течения. Указанное направление 6 главного течения служит эталоном для пояснения различных, встречающихся в каплеотделителе особенностей течения газа. Термин «течение газа» включает в себя также течение увлекаемых газом капель жидкости, которые именно при высоких скоростях газа не отделяются от газа за счет действия силы тяжести, поскольку действия силы тяжести на капли по сравнению с силами, действующими за счет движения газа в направлении главного течения на капли жидкости, недостаточно для обеспечения движения падения капли против направления 6 главного течения, в результате чего произошло бы отделение капли. Через проточный канал 5 протекает этот насыщенный каплями газ, причем предусмотрена вихреобразующая аппаратная часть 1, посредством которой насыщенный каплями газ отклоняется в направлении осадительного элемента 8. Вихреобразующая аппаратная часть 1 заставляет течение изменить направление, в результате чего скорость частиц газа и жидкости получает радиальную составляющую. За счет этой радиальной составляющей газовый поток отклоняется в направлении внутренней боковой поверхности. Газовый поток 59 выходит тогда из осадительного элемента, по существу, в радиальном направлении. При этом уже за счет дополнительной радиальной составляющей, действующей на капли силы, часть капель жидкости может попадать на внутреннюю боковую поверхность и отделяться. Осадительный элемент 8 расположен, по существу, кольцеобразно вокруг проточного канала 5, причем его внутренняя боковая поверхность, имеющая, по существу, диаметр проточного канала 5, имеет отверстия 15, 19 для входа насыщенного каплями газа в осадительный элемент. Осадительный элемент 8 проходит, по меньшей мере, по части длины проточного канала 5. На фиг.1, например, друг над другом расположены четыре осадительных элемента 8. Осадительный элемент 8 содержит несколько решетчатых структур 9. Эти решетчатые структуры могут быть образованы, например, проволочной сеткой. В качестве альтернативы этому может использоваться трикотаж или ткань. В качестве альтернативы этому решетчатая структура 9 выполнена из расположенных беспорядочно по отношению друг к другу элементов, как они имеют место, например, в войлочной структуре. Такая газопроницаемая структура может комбинироваться со структурами из цилиндрических решетчатых элементов, так что, с одной стороны, соблюдается расстояние между соседними цилиндрическими структурами 46, а, с другой стороны, в пространстве между цилиндрическими структурами может происходить коалесценция капель, которые затем попадают на цилиндрические структуры и отклоняются там вдоль них в направлении сборника 16. Когда газовый поток протекает через решетчатую структуру 9, капли жидкости осаждаются на ее поверхности и коалесцируют в капли достаточной величины, которые стекают вдоль решетчатой структуры 9 в направлении выполненного в виде сборника 16 дна осадительного элемента 8. Для расположения решетчатых структур 9 в осадительном элементе 8 зарекомендовал себя ряд вариантов. На фиг.1 изображены, например, чередующиеся цилиндрические структуры 46 и волнистые структуры 47. В самом нижнем осадительном элементе цилиндрические структуры расположены в направлении 6 главного течения, т.е. в вертикальном направлении. Между каждыми двумя цилиндрическими, т.е. выполненными из цилиндрических элементов, структурами 46 расположена волнистая структура 47. Под структурой, называемой ниже волнистой структурой, следует понимать цилиндрический элемент, поверхность которого в развернутом виде является не плоской, а волнистой, зигзагообразной или снабжена другими выпуклостями или впадинами. В сечении самого нижнего осадительного элемента волнистая структура 47 видна в разрезе, т.е. соседние гребни волн одной и той же волнистой структуры приходятся, по существу, друг под другом. Волны волнистой структуры проходят тогда под углом к горизонтальному направлению, в частности, в направлении главного течения, т.е. на фиг.1 в вертикальном направлении. Горизонтальное расположение волн оказалось, напротив, невыгодным, поскольку в этом случае жидкость не может стекать по линии соприкосновения между волнистой 47 и цилиндрической 46 структурами. Эта скапливающаяся жидкость увлекается, однако, затем газовым потоком, так что в этом случае отделяется меньше жидкости, поскольку уже отделенная жидкость увлекается газовым потоком.

По этой причине предпочтительно, если волнистые структуры 47 расположены с образованием уклона, так что коалесцирующая на решетчатых структурах жидкость может стекать. В вышерасположенном осадительном элементе решетчатая структура чередуется с цилиндрическими 46 и волнистыми 47 структурами, в которых соседние гребни волн приходятся рядом друг с другом. За счет этого линии соприкосновения между волнистой 47 и цилиндрической 46 структурами лежат, по существу, в вертикальном направлении. В качестве альтернативы этим обеим ориентациям волнистых структур возможна частично угловая ориентация волнистых структур, если обеспечивается стекание коалесцирующей жидкости. Дополнительно за счет чередующихся волнистых и цилиндрических структур достигается то, что цилиндрические структуры расположены на расстоянии друг от друга. Таким образом, в осадительном элементе создаются зоны, свободные от каких-либо структур. Если свободная доля объема уменьшается, то при равной доле жидкости в газе может протекать меньше газа, однако в то же время может отделяться больше мелких капель.

Главное преимущество применения цилиндрических структур 46 в том, что жидкость не только коалесцирует на решетчатых элементах, но и может стекать в направлении сборника. Другими преимуществами цилиндрических решетчатых элементов являются их относительно несложное изготовление и стабильность. Волнистые структуры 47 выполняют функцию распорки для цилиндрических структур. Другим преимуществом является повышенная стабильность формы осадительного элемента за счет функции усиления цилиндрических структур, так что несколько осадительных элементов одинаковой или разной конструкции, как показано на фиг.1, могут быть штабелированы друг над другом в виде модуля. Высота штабеля осадительных элементов зависит от того, сколько газа направляется через каплеотделитель 10 и каково распределение величины капель в газе на входе в каплеотделитель 10. При очень широком распределении с сильно отличающимися друг от друга величинами капель потребуется бульшая конструктивная высота или штабель из нескольких расположенных друг над другом осадительных элементов 8. В этом случае крупные капли выносятся, по существу, через осадительный элемент 8, расположенный ближе всего к вихреобразующей аппаратной части 1, тогда как мелкие легкие капли вместе с газовым потоком проходят более длинный путь, так что они выносятся в удаленных осадительных элементах 8. Для этого осадительные элементы 8 могут быть также комбинированы с решетчатыми структурами 9 разных типов. Решетчатые структуры отличаются, например, по размеру сквозных отверстий, так что по аналогии с ситовой или фильтрующей структурой в одном каплеотделителе могут быть комбинированы структуры разной проницаемости. Для этого могут применяться, например, ткани разной тонины. Несмотря на эти меры, у такого каплеотделителя нельзя избежать того, что газ, протекающий через проточный канал 5, по существу, в направлении 6 главного течения, выносится, главным образом, через расположенные на самом верху осадительные элементы 8. Об этом более подробно говорится при описании фиг.11 и 12. Поэтому вихреобразующая аппаратная часть 1 расположена вверх по потоку относительно осадительного элемента или элементов. Посредством вихреобразующей аппаратной части 1 создается профиль течения по всей высоте штабеля осадительных элементов 8, заметно отличающийся от профиля течения без такой вихреобразующей аппаратной части 1, поскольку за счет выраженного вращательного движения большая часть течения газа вводится в осадительный элемент или элементы, расположенные рядом с входным сечением для газа, т.е. на чертеже в расположенные в самом низу осадительные элементы, как показано ниже на фиг.11 и 12. При этом термин «в самом низу», используемый для описания устройств, следует использовать для описания пространственного положения осадительных элементов. Этот термин не следует, однако, понимать так, что устройства, в которых центральная ось не имеет, в основном, вертикального направления, должны быть каким-либо образом исключены. В частности, в этот расположенный в самом низу осадительный элемент или элементы вводится газовый поток, содержащий больше крупных капель спектра, тогда как мелкие капли спектра выносятся больше в наиболее удаленный от вихреобразующей аппаратной части осадительный элемент или в наиболее удаленную часть осадительного элемента, если предусмотрен только один осадительный элемент.

Вихреобразующая аппаратная часть 1 расположена внутри проточного канала 5 и содержит дефлектор 2, за счет чего, по меньшей мере, одна часть газа отклоняется от направления 6 главного течения в направлении отверстий 15, 19. Дефлекторы 2 вихреобразующей аппаратной части 1 расположены внутри отрезка 36 трубы вверх по потоку относительно внутренней боковой поверхности 12 вокруг центральной оси 26, ориентированной в направлении 6 главного течения. Дефлекторы 2 образуют входную поверхность 13, причем параллельно входной поверхности 13 и вниз по потоку отклоненного дефлекторами 2 газа предусмотрена кольцеобразная выходная поверхность 14. В примере на фиг.1 дефлекторы 2 закреплены непосредственно на штанге 88, расположенной вдоль центральной оси 26. Входная поверхность 13 образована кромками 71 дефлекторов 2. Входная поверхность 13 может представлять собой конусную поверхность, причем вершина конуса приходится на центральную ось 26. Выходная поверхность 14 образована кромками 82 дефлекторов 2. Дефлекторы 2 образуют с плоскостью, ориентированной перпендикулярно направлению 6 главного течения, угол 83 наклона, который больше 20° и меньше 70°, предпочтительно составляет 45-65°. Угол наклона может изменяться вдоль кромки 81 от отрезка 36 трубы до центральной оси 26, если дефлекторы 2 имеют кривизну. Такая кривизна может быть предпочтительной, если отклонение течения в разных местах внутри отрезка 36 трубы должно быть разным. Например, угол 83 наклона в близкой к центральной оси зоне отрезка трубы может быть меньше, т.е. дефлекторы 2 могут быть расположены более плоско, чем в близкой к стенке зоне отрезка 36 трубы.

Дополнительно к вихреобразующей аппаратной части в проточном канале 5 могут быть расположены другие отклоняющие элементы 7. В частности, вокруг центральной оси 26 каплеотделителя 10 могут быть расположены дисковые отклоняющие элементы 7. Такой дисковый отклоняющий элемент служит для улучшения ведения течения и позволяет достичь других улучшений в отношении степени использования поверхности осадительных элементов 8. Если друг над другом расположены несколько таких дисковых отклоняющих элементов 7, то они могут быть разными по диаметру и выполнению. Изображение дискового отклоняющего элемента 7 ни в коем случае не следует рассматривать при этом как ограничение, а в зависимости от диаметра проточного канала 5 и скорости газа может быть предпочтительным предусмотреть в качестве отклоняющих элементов направляющие элементы, которые могут быть выполнены, например, аналогично дефлекторам 2 и/или иметь винтообразную, спиралеобразную или иную разделяющую поток и/или отклоняющую течение форму.

Каплеотделитель согласно второму примеру показан на фиг.2. В отличие от примера по фиг.1 не требуется штанги 88, проходящей вдоль центральной оси 26. Проточный канал 5 показан здесь в зоне осадительных элементов 8 без встроенных элементов. Направление 6 главного течения насыщенного жидкостью газа, который должен входить в каплеотделитель 10, обозначено стрелкой. Каплеотделитель 10 включает в себя выполненный, в частности, цилиндрическим отрезок трубы с внутренней боковой поверхностью 12. Отрезок трубы расположен вверх по потоку перед осадительными элементами 8. На нижнем конце этого отрезка трубы расположена вихреобразующая аппаратная часть 1, более подробно изображенная на фиг.5. Вихреобразующая аппаратная часть содержит внешнее кольцо 27, выполненное в форме окружности. Внешнее кольцо 27 является составной частью тарелки 28 колонны. Более подробно предпочтительный способ изготовления вихреобразующей аппаратной части 1 описан со ссылкой на фиг.6-8. Отрезок трубы с внутренней боковой поверхностью 12 устанавливается на тарелку 28 колонны с интегрированной вихреобразующей аппаратной частью 1, так что вихреобразующая аппаратная часть располагается точно на входе в этот отрезок трубы. Отогнутые из плоскости тарелки 28 колонны дефлекторы 2 могут найти при этом применение в качестве позиционирующих средств, с помощью которых могут осуществляться центрирование и позиционирование отрезка 36 трубы. Вместо показанного сопряженного соединения с тарелкой 28 колонны с проточным каналом 5 может быть предусмотрено также фланцевое соединение обеих названных деталей, в частности, если используется колонна малого диаметра, а каплеотделитель расположен на головке колонны. Внешнее кольцо 27 располагается в этом случае между обеими фланцевыми деталями. Такое фланцевое соединение двух образующих проточный канал элементов 5, 28 известно специалисту и потому не показано.

Внешнее кольцо 27 охватывает несколько дефлекторов 2, которые, по меньшей мере, частично образуют угол с направлением 6 главного течения. Насыщенный каплями газ попадает в направлении 6 главного течения на дефлекторы 2 и принудительным образом направляется вдоль поверхности дефлекторов, так что течение приобретает радиальную и тангенциальную составляющие скорости. Дефлекторы 2 соединены между собой расположенным преимущественно по центру, вращательно-симметричным отклоняющим телом 3. На фиг.2 отклоняющее тело 3 выполнено в виде круглого диска. Диск имеет внутреннюю окружность 22, которая является одновременно внутренней ограничительной поверхностью дефлекторов 2. В простейшем случае дефлекторы 2 плоские и состоят из секторов с внешним радиусом, соответствующим радиусу окружности 21, и внутренним радиусом, соответствующим радиусу окружности 22. При прорезании секторов вдоль их кромок, а также вдоль части, соответствующей сектору кромки внутренней 22 и внешней 21 окружностей, и выгибании из плоской поверхности возникает вихреобразующая аппаратная часть 1 простейшей конструкции. На фиг.5 изображен пример улучшенной вихреобразующей аппаратной части, дефлекторы которой прилегают к конусообразному отклоняющему телу 3, в результате чего достигается более высокая стабильность формы. Дефлекторы изготавливаются, в частности, резкой или штамповкой дисковой заготовки. Вслед за прорезанием материала для получения секторов их выгибают из поверхности диска, в результате чего возникает сквозное отверстие для газа.

Отклоненный вихреобразующей аппаратной частью газовый поток движется в направлении внутренней боковой поверхности 12, которая в этом случае образована входными отверстиями, по меньшей мере, в одном осадительном элементе 8 второго типа. В данном случае изображен штабель из трех расположенных друг над другом осадительных элементов 8. Внутренняя боковая поверхность образована при этом внутренней периферией осадительных элементов, так что от необходимой на фиг.1 внутренней боковой поверхности 12 с отверстиями 19 можно отказаться.

Осадительный элемент 8 для каплеотделителя 10 на фиг.3 включает в себя несколько конически расположенных слоев 31 газопроницаемых структур 9, которые могут быть выполнены, в частности, в виде решетчатых структур. Вершина такого конуса лежала бы в случае кругового основания на центральной оси 26. Решетчатые структуры между внутренней боковой поверхностью 12 или ее воображаемым продолжением и стенкой 11 расположены под углом 30 к внутренней боковой поверхности 12 и/или стенке 11, причем угол 30 составляет предпочтительно 30-70°, в частности 45-60°. Угол 30 показан на фиг.2. Слои 32 имеют простую коническую поверхность, а слои 31 - коническую поверхность с перекрывающимися волнистыми или сопоставимыми каналообразующими структурами. Слои 32, 31 могут быть расположены в чередующемся порядке, в качестве альтернативы этому, как показано на фиг.3, за одним слоем 32 следуют два слоя 31 с встречным расположением волнистых структур. При этом в левой части фиг.3 часть слоев не показана, так что характер слоя 31 виден лучше. Слой 31 имеет, таким образом, волнистую структуру, полученную, например, складыванием слоя 32 с увеличенной поверхностью. Изображенная волнистая форма является лишь возможным примером такого слоя 31, любая увеличивающая поверхность структура может быть пригодна для удержания двух соседних слоев 32 на определенном расстоянии, если между слоями образуется промежуток 33, обтекаемый насыщенным каплями газом. Благодаря этой мере газовый поток разделяется решетчатыми структурами одного слоя, снова объединяется в промежутке 33, а затем снова разделяется следующим слоем. За счет потокоразделяющей функции промежутков 33 капли направляются к решетчатой структуре, где они пристают и стекают вдоль решетчатой структуры в сборник 16.

На фиг.2 друг над другом штабелированы три осадительных элемента 8 изображенного на фиг.3 типа. Газ может входить в осадительные элементы как через поверхность, соответствующую внутренней боковой поверхности 12, так и последовательно проходить больше, чем через один осадительный элемент. На фиг.2 стенка 11, окружающая осадительные элементы, имеет соответственно меньше выходных отверстий для газа, или в качестве альтернативы этому можно полностью отказаться от выходных отверстий. Газ выходит через снабженную отверстиями 35 крышку 34 расположенного на самом верху осадительного элемента 8. Газовый поток 59 течет, тем самым, в этом примере, по существу, параллельно центральной оси 26. Отверстия 35 на фиг.2 показаны в разных расположениях и разной величины. Лежащий над проточным каналом центральный участок крышки 34 не имеет отверстий, так что весь газовый поток направляется через осадительные элементы 8.

Вместо показанной на фиг.2 формы штабеля осадительных элементов 8 аналогично фиг.1 относящиеся к одному осадительному элементу слои решетчатых структур могут удерживаться пластиной 44, расположенной, по существу, перпендикулярно направлению главного течения. Соседние осадительные элементы могут быть отделены такими пластинами 44. За счет таких пластин жидкость может отводиться отдельно от каждого осадительного элемента, а это препятствует тому, что газовый поток сможет снова увлечь за собой уже осажденную жидкость. Каждая из пластин может быть выполнена при этом в виде сборника 16. Сборники 16 лежащих друг над другом пластин 44 могут быть соединены между собой сливными трубами 17. Каждая сливная труба 17 имеет нижний конец, который может быть выполнен в виде выходного патрубка 45, через который жидкость покидает сборник 16 или каплеотделитель.

Вихреобразующая аппаратная часть 1 предусмотрена, например, для каплеотделителя 10 на фиг.4, который может состоять из модульных осадительных элементов 8. Газовый поток направляется посредством расположенного выше по потоку первого осадительного элемента 8 через вихреобразующую аппаратную часть 1 и входит через шлицеобразные отверстия 15 в осадительный элемент или элементы 8. В них происходит осаждение, причем течение вниз по потоку после отверстий 15 замедляется. Соседние осадительные элементы 8 отделены друг от друга пластинами 44, причем самая нижняя из пластин соответствует донной плите 18 на фиг.1. Внешнее ограничение осадительного элемента образовано не стенкой 11, как на фиг.2, а цилиндрической структурой 46, уже описанной в связи с фиг.1. Осадительный элемент содержит решетчатые структуры, которые, как уже сказано, могут включать в себя цилиндрические структуры 46 и волнистые структуры 47. На фиг.4 изображен другой пример волнистой структуры 47. Волны этой волнистой структуры имеет s-образную кривизну. Вблизи верхнего и нижнего концов осадительного элемента волны проходят, по существу, в направлении 6 главного течения, тогда как в центральной зоне осадительного элемента они наклонены под углом к направлению главного течения. Соседние решетчатые структуры могут иметь при этом разные углы наклона, в частности, волнистые структуры могут образовать перекрестно-канальную структуру. Соседние перекрестно-канальные структуры могут быть отделены друг от друга цилиндрической структурой 46, в качестве альтернативы этому возможно также, чтобы такие s-образные структуры следовали непосредственно друг за другом. Капли жидкости повисают на этих решетчатых структурах, коалесцируют и стекают в направлении выполненной в виде сборника 16 пластины 44 или донной плиты 18, соединенной с цилиндрическими 46 или волнистыми 47 структурами. Внутреннее, т.е. окружающее проточный канал 5, ограничение осадительного элемента образовано внутренней боковой поверхностью 12. Она имеет описанные выше отверстия 15. В этом примере каждый осадительный элемент имеет свою собственную внутреннюю боковую поверхность 12. Это значит, что осадительный элемент имеет помимо решетчатых структур 46, 47 и пластины 44 или донной плиты 18 также внутреннюю боковую поверхность 12. Таким образом, в этом примере каждый осадительный элемент представляет собой собственный модуль, который может быть комбинирован с другими осадительными элементами в штабель. Вверх по потоку за самым нижним осадительным элементом 8 расположена внутренняя боковая поверхность 12 с вихреобразующей аппаратной частью 1.

Внутренняя боковая поверхность 12 имеет горизонтальную входную поверхность 13. Вниз по потоку за входной поверхностью 13, т.е. на фиг.1-4 над этой входной поверхностью 13, следуют дефлекторы 2. В газовом потоке, протекающем через внутреннюю боковую поверхность 12, вокруг центральной оси, расположенной в направлении 6 главного потока, создается вращательное течение, так что капли осаждаются вдоль внутренней боковой поверхности 12 в виде текущей жидкостной пленки. Во внутренней боковой поверхности 12 выполнены отверстия, например, шлицы 15, через которые осажденная жидкость течет в сборник 16 между стенкой 11 и внутренней боковой поверхностью 12. Из сборника 16 жидкость транспортируется по сливной трубе 17 в коллектор (не показан) каплеотделителя.

Выше по потоку вихреобразующей аппаратной части может происходить изменение спектра капель и/или предварительное осаждение коалесцирующим средством, выполненным, например, в виде мата 86. В таком изображенном на фиг.10 в качестве примера мате 86 жидкость улавливается за счет осаждения капель на смачиваемых поверхностях, выполненных, например, в виде сетки из тонких проволок или волокон. Такой мат 86 располагают, например, под тарелкой 28 колонны или в содержащем вихреобразующую аппаратную часть отрезке трубы. Отделяющиеся капли снова увлекаются газовым потоком, причем средний диаметр капель увеличен за счет комбинированного эффекта коалесценции и адгезии по сравнению со средним диаметром вверх по потоку за матом. В мате 86 наблюдается следующий эффект. На решетчатых структурах, из которых, в основном, выполнен также мат, происходит осаждение мелких капель, которые попадают на смачиваемую поверхность мата и удерживаются на ней за счет силы когезии. В результате непрерывного осаждения мелких капель они объединяются на решетчатой структуре мата в крупные капли. Такие капли снова захватываются и увлекаются газовым потоком, когда они отделяются от поверхности решетчатой структуры. Поскольку диаметр капель все еще слишком мал для осаждения за счет силы тяжести против направления 6 главного течения при имеющейся в зоне вихреобразующей аппаратной части скорости газа, они транспортируются газовым потоком в направлении осадительного элемента 8.

На фиг.5 изображена направляющая течение структура вихреобразующей аппаратной части 1 с дефлекторами 2 и отклоняющим телом 3. Выше по потоку за входной поверхностью 13 и параллельно ей оставлена свободной кольцеобразная выходная поверхность 14 для отклоненного дефлекторами 2 течения газа. Эта выходная поверхность 14 находится между расположенным на центральной оси отклоняющим телом 3 и внутренней стенкой 43 отрезка 36 трубы или внутренней боковой поверхностью 12, причем ниже под термином «внутренняя боковая поверхность» следует понимать внутреннюю стенку 43. Отклоняющее тело 3 выполнено конусообразным и имеет угол конуса, согласованный с верхними кромками 40 дефлекторов 2. В центральной, окруженной выходной поверхностью 14 зоне отклоняющее тело 3 касается верхних кромок 40 вдоль контактных линий 89. За счет комбинированного воздействия отклоняющего тела 3 и дефлекторов 2 создается вращательное течение вокруг центральной оси 26.

С помощью фиг.6-8 направляющая течение структура поясняется более подробно. На фиг.6 изображена предварительно обработанная листовая деталь с лежащими в одной плоскости дефлекторами 2, которая на следующей операции деформируется в направляющую течение структуру с аппаратной частью 1. Для этого дефлекторы 2 выгибаются из плоскости листовой детали соответственно в двух центрах 23, 24 кручения (центры обозначенных штрихпунктиром окружностей 23', 24'). Вокруг центра 20 (центр окружности 20') листовая деталь, приходящаяся в каплеотделителе на центральную ось отрезка 36 трубы или внутренней боковой поверхности 12, дефлекторы 2 образуют между внутренней 22 и внешней 21 окружностями кольцо. Внешние центры 23 кручения расположены на внешней окружности 21, образуя первый правильный многоугольник. Внутренние центры 24 кручения, т.е. вторая половина центров кручения, образуют на внутренней окружности 22 второй правильный многоугольник. Под правильным многоугольником при этом понимается многоугольник, грани которого имеют одинаковую длину. Оба многоугольника являются в показанном варианте правильными двенадцатиугольниками. Таким образом, имеют место 12 дефлекторов 2. В варианте на фиг.2 это восьмиугольники. Разумеется, возможны также многоугольники, число углов которых составляет 6, 10 или другое натуральное число между, например, 3 и 12, причем оптимальное число лежит в средней части этого интервала.

Дефлекторы 2 выполнены из плоской листовой детали посредством щелевидных прорезей 4, образующих кромки дефлекторов 2, а именно, радиальные кромки 40 и периферийные кромки 41, 42 на окружностях 21, 22. Оба названных многоугольника необязательно должны быть расположены по отношению друг к другу так, чтобы кромки 40 были радиальными: кромка 40 может образовывать с радиусом r2 внутренней окружности 22, соединяющим центр 20 с центром 24 кручения кромки 40, угол меньше 180°. Центры 23, 24 кручения имеют окружения, отделяющие щелевидные прорези 4 соседних дефлекторов 2 за счет того, что эти окружения образуют радиальные перемычки материала на окружностях 21, 22 между соседними кромками 41, 42. Щелевидные прорези 4 изготавливаются, например, лазерной резкой, штамповкой или проволочной электроэрозионной обработкой, причем при проволочной электроэрозионной обработке одновременно могут обрабатываться несколько расположенных в штабеле листов.

Иначе, чем на фиг.6, радиус r2 внутренней окружности 22 может быть выбран существенно меньше радиуса r1 внешней окружности 21, так что площади обеих окружностей отличаются, по меньшей мере, в сто раз. Это предпочтительно в отношении производительности обработки, поскольку таким образом с входной поверхностью 13 можно в значительной степени использовать всю имеющуюся в распоряжении площадь сечения внутренней боковой поверхности 12 для обработки газового потока. В отношении прочности вариант на фиг.6 с 2

На фиг.7 изображена листовая деталь из фиг.6, у которой два соседних дефлектора 2 выгнуты вокруг центров 23, 24 кручения из ее плоскости. (Периферийные кромки 41, 42 для простоты изображены в виде прямых соединений угловых точек 23, 23а; 24, 24а). Все дефлекторы 2 после деформации образуют с входной поверхностью 13 угол наклона больше 25° и меньше 65°. Угол наклона выбирается так, чтобы возникла направляющая структура, оптимальная в отношении вихреобразования в газовом потоке и падения давления между входной 13 и выходной 14 поверхностями. В отношении такой оптимизации может быть предпочтительным, если дефлекторы 2 выполнить криволинейными. С той же целью дефлектор 2 может быть выполнен так, что он имеет, по меньшей мере, два плоских участка, наклоненных друг к другу. При этом сгибание вокруг кромок может быть облегчено посредством дополнительных щелевидных прорезей, выполняемых частично на кромках сгиба.

На фиг.8 изображена деформированная листовая деталь из фиг.7 с конусообразным отклоняющим телом 3. Газовый поток, протекающий через направляющую структуру между входной 13 и выходной 14 поверхностями, обозначен стрелками 5. Штрихпунктирная линия 12' обозначает внешний край внутренней боковой поверхности 12 на ее входном конце. Отклоняющее тело 3, которое может быть конусо- или пластинообразным, определяет величину выходной поверхности 14. Она должна быть, по меньшей мере, на 20% меньше входной поверхности 13, причем она меньше предпочтительно на 30-40%. Предпочтительно, если диаметр отклоняющего тела 3 приблизительно равен радиусу r1 внешней окружности 21 или немного больше него.

Каплеотделитель согласно изобретению используется предпочтительно вместе с другими компонентами. Так, в целях коалесценции капель выше по потоку газа перед вихреобразующими аппаратными частями может быть расположен, по меньшей мере, один мат 86, в котором жидкость может осаждаться в виде мелких капель на смачиваемых поверхностях. За счет срезающих сил, создающих течение газа в мате 86, жидкость снова высвобождается в газовом потоке в виде капель большего среднего сечения и увлекается им против силы тяжести. (При этом предполагается, что скорость газового потока достаточно велика). Крупные капли осаждаются в каплеотделителе с более высоким кпд, чем мелкие капли. Как уже сказано, могут быть интегрированы одинаковые или аналогичные каплеотделяющие маты 86 для газовых потоков, выходящих из каплеотделителя или каплеотделителей. Фрагмент такого мата 86 изображен на фиг.10.

Вверх по потоку описанного устройства, содержащего, по меньшей мере, один каплеотделитель, газовый поток с помощью распределителя в значительной степени равномерно распределяется по закрытой каплеотделителем площади сечения, например, площади сечения колонны. Предпочтительно, первая часть увлекаемой газовым потоком жидкости уже осаждается в таком распределителе. Такое устройство раскрыто в ЕР-А-0195464.

Диаметр внешней окружности 21 (=2r1) имеет величину 50-300 мм, предпочтительно 150-250 мм. Высота внутренней боковой поверхности 12 на коэффициент 2,7-3,7, предпочтительно 3,1-3,4, больше 2r1.

На фиг.9 изображена направляющая течение структура в другом варианте. Вихреобразующая аппаратная часть 1 расположена в отрезке 36 трубы, который расположен вверх по потоку каплеотделителя (не показан) в одном из предыдущих вариантов. Передняя часть отрезка 36 трубы не показана, так что видны дефлекторы 2. Здесь они представляются, поэтому, свободно парящими в воздухе. Однако они размещены на внутренней стенке 84 отрезка 36 трубы, а именно либо неразъемно посредством сварного соединения, либо разъемно посредством вставного соединения. Для этого в стенке отрезка 36 трубы выполнена шлицеобразная прорезь 37, в которой размещен конец 38 дефлектора 2. Каждый дефлектор выполнен в виде пластинчатого элемента 87, расположенного под углом к направлению 6 главного течения. Угол 85 между дефлектором и плоскостью, перпендикулярной направлению 6 главного течения, составляет 20-70°, в частности 45-65°, особенно предпочтительно 60°. При таком угле 85 возможно оптимальное распределение течения по внутренней боковой поверхности всех осадительных элементов, причем потеря давления может поддерживаться на низком уровне. На фиг.9, кроме того, вдоль центральной оси 26 расположена штанга 88, посредством которой на фиг.1 или 4 на расположенном на самом верху осадительном элементе 8 каплеотделителя 10 позиционируют крышку 25. За счет этого удерживаются вместе отдельные осадительные элементы многоступенчатого каплеотделителя. Кроме того, на штанге 88 на фиг.1 могут быть расположены дефлекторы вихреобразующей аппаратной части 1 и/или другие направляющие течение элементы, например, отклоняющий элемент 7 (фиг.1 или 4) или другие направляющие течение элементы, например, винтообразные дефлекторы. Для этого штанга 88 на фиг.9 снабжена на своем нижнем конце 48 резьбой, ввинченной в гайку 49, которая неразъемно соединена с опорным элементом 50. Последний выполнен предпочтительно в виде пластины, расположенной в отрезке 36 трубы таким образом, что она сама имеет минимально возможное аэродинамическое сопротивление.

На фиг.10 направляющая течение структура из фиг.9 изображена в другом виде. Штанга 88 в этом примере отсутствует. Здесь с равными промежутками по отношению друг к другу расположены 8 дефлекторов. При натекании потока на дефлекторы снизу в направлении 6 главного течения происходит отклонение течения. Концы 38 дефлекторов, как сказано выше, соединены с отрезком 36 трубы посредством разъемного или неразъемного соединения. С правой стороны фиг.10 изображен фрагмент шлицеобразной прорези 37.

На фиг.11 показано отношение скорость газа/средняя скорость газа в зависимости от высоты каплеотделителя 10. Использование вихреобразующей аппаратной части позволяет управлять количеством газа и жидкости к входной поверхности осадительного элемента таким образом, что к верхней зоне вертикально установленного осадительного элемента попадает меньше жидкости, тогда как количество газа в значительной степени гармонизируется и сглаживается по входной поверхности осадительного элемента.

В осадительном элементе жидкость попадает в виде капель на решетчатые структуры, в результате чего капли осаждаются в соответствии со своей инерцией. За счет адгезии соседние капли образуют крупные капли, которые, в свою очередь, могут объединяться в жидкостную пленку или ручеек. Осажденная жидкость в соответствии с гравитацией должна стекать вниз через осадительный элемент, тогда как газ течет через осадительный элемент дальше в заданном направлении. Осажденная жидкость вызывает сопротивление в осадительном элементе, в результате чего скорость газа должна быть уменьшена, чтобы не создавать выноса капель из уже осажденной жидкости.

За счет центробежной силы капли получают радиально направленную составляющую скорости, так что они в соответствии с направлением вектора скорости выносятся наружу, как в центрифуге. Крупные капли уже вскоре за вихреобразующей аппаратной частью коалесцируют на внешнем ограничении в жидкость, и к верхним зонам осадительного элемента 8 направляется меньше жидкости, поэтому ее сопротивление в этих осадительных элементах меньше. За счет радиального вектора скорости капель одна их часть уже за вихреобразующей аппаратной частью осаждается и выносится через выполненное в виде сборника дно. За счет использования вихреобразующей аппаратной части 1 можно вследствие этого уменьшить конструктивную высоту осадительного элемента или штабеля осадительных элементов.

На оси х графа указано отношение скорость газа/средняя скорость газа, причем скорость газа может быть приблизительно вдвое выше средней скорости газа. На оси у указана высота штабеля осадительных элементов. Если отрезок 36 трубы имеет диаметр, например, 200 мм, то высота штабеля является оптимальной в пределах 0,4-1 м. Для такой модели системы отношение скорость газа/средняя скорость газа для каплеотделителя без вихреобразующей аппаратной части было рассчитано по кривой 51. Эта кривая показывает, что нижние зоны каплеотделителя обтекаются лишь слабо и представляют собой решение из уровня техники. Посредством изображенных на фиг.1 отклоняющих элементов 7 уже возможно отклонение более высокой доли течения газа в нижние зоны каплеотделителя. Действие таких отклоняющих элементов представлено кривой 52, так что в нижних зонах каплеотделителя уже осаждается существенная доля жидкости. Кривые 53-56 касаются примеров выполнения, в которых выше по потоку каплеотделителя встроена вихреобразующая аппаратная часть с дефлекторами в примере на фиг.9 и 10. Для расчета кривой 53 для дефлекторов был выбран угол 60° к направлению главного течения, кривой 54 - угол 50°, кривой 55 - угол 40° и кривой 56 - угол 20°.

На фиг.12 показано отношение количество жидкости/среднее количество жидкости в зависимости от высоты каплеотделителя 10. На оси х графа указано отношение количество жидкости/среднее количество жидкости, причем количество жидкости может быть максимум приблизительно в пять раз больше среднего количества жидкости. На оси у указана высота штабеля. Если отрезок 36 трубы имеет диаметр, например, 200 мм, то высота штабеля является оптимальной в пределах 0,4-1 м. Для такой модели системы отношение количество жидкости/среднее количество жидкости для каплеотделителя без вихреобразующей аппаратной части было рассчитано по кривой 61. Эта кривая показывает, что нижние зоны каплеотделителя имеют лишь небольшое количество жидкости и представляют собой решение из уровня техники. Посредством изображенных на фиг.1 отклоняющих элементов 7 уже возможно осаждение более высокой доли количества жидкости в нижних и средних зонах каплеотделителя. Это улучшение представлено кривой 62 по сравнению с кривой 61. Несмотря на все это, по-прежнему большая часть количества жидкости скапливается в верхней части штабеля. Кривые 63-66 касаются примеров, в которых вверх по потоку каплеотделителя встроена вихреобразующая аппаратная часть с дефлекторами в примере на фиг.9 и 10. Для расчета кривой 63 для дефлекторов был выбран угол 60° к направлению главного течения, кривой 64 - угол 50°, кривой 65 - угол 40° и кривой 66 - угол 20°. Таким образом, повышается степень использования каплеотделителя. За счет этого можно уменьшить общую конструктивную высоту каплеотделителя, что при нехватке места в разделительных колоннах является существенным преимуществом.

На фиг.13 показан коэффициент сопротивления потере давления в соответствии с примером на фиг.9 и 10 в зависимости от угла установки дефлекторов вихреобразующей аппаратной части. На оси х нанесен угол установки, который теоретически может составлять 0-90°. В диапазоне 0-20° дефлекторы настолько плоские, что коэффициент сопротивления потере давления в любом случае лежит выше технически целесообразного интервала. Лишь начиная с угла около 20°, соответствующего левому концу 70 кривой, этот коэффициент лежит в диапазоне, обеспечивающем непрерывную эксплуатацию каплеотделителя в разделительной колонне. Примерно до 40° коэффициент уменьшается приблизительно линейно (71), а начиная примерно с 60° (72), почти не происходит уменьшения коэффициента. Дефлекторы 2 образуют с входной поверхностью 13 угол наклона больше 20° и меньше 70°, предпочтительно 45-65°. Оптимальное значение угла наклона составляет 60°, как это видно в связи с результатами фиг.12 (кривая 63). При почти минимальной потере давления желаемую высокую степень осаждения получают уже в той зоне каплеотделителя, которая лежит непосредственно ниже по потоку вихреобразующей аппаратной части.

Реферат

Изобретение относится к каплеотделителю и вихреобразуующей аппаратной части для каплеоотделителя для быстротекущего газового потока. Каплеотделитель 10 содержит проточный канал 5 для направления насыщенного каплями газа и пропускания его в направлении 6 главного течения и осадительный элемент 8, расположенный кольцеобразно вокруг проточного канала 5 и имеющий внутреннюю боковую поверхность 12. Внутренняя боковая поверхность имеет диаметр проточного канала 5 и снабжена отверстиями 15, 19 для входа насыщенного каплями газа в осадительный элемент 8. Осадительный элемент 8 проходит, по меньшей мере, по части длины проточного канала 5 и содержит несколько решетчатых структур 9. В проточном канале 5 расположена вихреобразующая аппаратная часть 1 с дефлектором 2, посредством которой насыщенный каплями газ приводится во вращательное движение, а капли направляются за счет центробежной силы в направлении осадительного элемента 8. Посредством дефлектора 2, по меньшей мере, часть насыщенного каплями газа отклоняется от направления главного течения в направлении отверстий 15, 19. Технический результат: повышение эффективности улавливания капельной жидкости. 22 з.п. ф-лы, 13 ил.

Комментарии