Сепаратор - RU2602095C2

Код документа: RU2602095C2

Чертежи

Описание

Настоящее изобретение имеет отношение к сепаратору. В частности, настоящее изобретение имеет отношение к сепаратору для отделения загрязняющих веществ в виде твердых частиц, жидкости и аэрозоля от потока текучей среды. Некоторые варианты осуществления настоящего изобретения имеют отношение к сепаратору для отделения загрязняющих веществ в виде твердых частиц, жидкости и аэрозоля от потока картерных газов поршневого двигателя. Сепараторы в соответствии с некоторыми вариантами осуществления настоящего изобретения содержат механизмы для регулирования давления в системе вентиляции картера. Варианты осуществления настоящего изобретения представляют собой снабженный насосом сепаратор, выполненный заодно с регулятором, пригодный для использования в системе вентиляции картера.

Картерные газы внутри поршневого двигателя образуются как побочные продукты процесса сгорания. Во время сгорания некоторая часть смеси этих газообразных продуктов сгорания прорывается через поршневые кольца или другие уплотнения и попадает в картер двигателя снаружи поршней. Термин ″картерные″ означает, что эти газы прорвались через уплотнения поршней в картер. Величина потока картерных газов зависит от нескольких факторов, например, рабочего объема цилиндров двигателя, эффективности уплотнений поршней в цилиндрах и выходной мощности двигателя. Картерные газы, как правило, содержат такие составляющие: масло (как в виде жидкости, так и в виде аэрозоля с размером капель аэрозоля в диапазоне 0,1-10 мкм), частицы сажи, оксиды азота (NOx), углеводороды (как газообразные углеводороды, так и газообразные альдегиды), оксид углерода, диоксид углерода, кислород, вода, а также газообразные составляющие воздуха.

Если картерные газы удерживаются внутри картера без выхода, то давление внутри картера растет до тех пор, пока оно не будет сброшено из-за утечки масла из картера где-нибудь в двигателе, например, в уплотнениях картера, уплотнениях щупа для измерения уровня масла или уплотнениях турбонагнетателя. Такая утечка может привести к повреждениям двигателя.

Известным техническим решением для предотвращения таких повреждений и чрезмерных потерь масла является применение выпускного клапана, который позволяет выпускать картерные газы в атмосферу. Однако с повышением внимания к вопросам окружающей среды в общем, и в моторостроении в частности, выпуск картерных газов в атмосферу становится неприемлемым из-за выброса масла и других загрязняющих веществ из полости картера. Кроме того, такой выпуск картерных газов увеличивает расход картерного масла.

Известно также фильтрование картерных газов. Отфильтрованные картерные газы затем могут быть выпущены в атмосферу как и ранее (в системе с разомкнутым контуром). Отделенное масло возвращают в поддон картера через сливной шланг. Картерные газы могут быть пропущены через фильтрующий материал или другой известный сепаратор для удаления масла, сажи и других загрязняющих веществ с целью защиты узлов двигателя от загрязнения и предотвращения любых возникающих вследствие этого ухудшений рабочих характеристик или неисправностей узлов. Для предотвращения неприемлемо высоких давлений в картере двигателя такой сепаратор не должен иметь перепада давления потока выше допустимого предела, который определяется изготовителем двигателя, для предотвращения утечек масла из уплотнений картера двигателя и других уплотнений. Как правило, устанавливают верхний предел от 5 мбар до 50 мбар (0,5-5 кПа).

Возвращением очищенных картерных газов в воздухозаборник двигателя (с образованием системы с замкнутым контуром) обеспечивают отсутствие выпуска в атмосферу аэрозолей масла, оставшихся после сепарации. Для таких систем (известных как замкнутые системы вентиляции картера) небольшое разрежение, создаваемое воздухозаборником двигателя, приводит к необходимости в отдельном регуляторе давления для предотвращения передачи отрицательных давлений в двигатель при некоторых неустановившихся режимах частоты вращения и нагрузки.

Если же очищенный картерный газ возвращают в воздухозаборник двигателя через турбонагнетатель, то необходимо удовлетворять условия эксплуатации, заданные изготовителем этого турбонагнетателя, по эффективности очистки воздуха. Например, как правило, максимальная скорость загрязнения маслом для турбонагнетателей составляет 0,2 г/ч. Это требование может дополнительно повысить необходимую эффективность сепарации.

Максимальная гравиметрическая эффективность сепарации для известных сепараторов, имеющих перепад давления в пределах, которые определены разомкнутой или замкнутой системой вентиляции картера, измерена и известна специалистам в данной области техники. Как правило, может быть удалено 70-80% аэрозолей масла по массе. Было установлено, что применение двух установленных последовательно сепараторов, каждый из которых использует часть рабочего перепада давления, не дает значительного повышения общей эффективности.

Потребность в повышении эффективности сепарации возрастает как в системах с разомкнутым, так и в системах с замкнутым контуром. Например, многие изготовители двигателей требуют общую измеренную по массе (гравиметрическую) эффективность сепарации масла выше чем 98% для частиц, собранных с использованием фильтра для абсолютных измерений. С использованием современного оборудования фракционная эффективность сепарации (то есть характеристика сепарации устройства для частиц любого заданного размера) может быть измерена для частиц, размеры которых больше чем приблизительно 0,03 мкм. Аналогично могут быть измерены характеристики требуемого фракционного состава частиц для двигателя (т.е. фракционный состав загрязняющих веществ). В некоторых случаях требования к эффективности сепарации задают для частиц заданных размеров порядка 0,2 мкм, причем эффективность сепарации может достигать 85%. Кроме того, нормативные документы по выбросам в Европе и США постепенно повышают требования к эффективности сепарации, так что скоро будет требоваться достижение 99% гравиметрической эффективности сепарации.

Сепарация с использованием фильтрующих материалов нежелательна, поскольку такие фильтры имеют ограниченный срок службы, до того как они засорятся и должны будут быть заменены. Изготовители двигателей и конечные пользователи, как правило, предпочитают использовать только те узлы двигателя, которые могут оставаться на своем месте на протяжении всего ресурса двигателя. Несмотря на то, что сепараторы, не требующие замены на протяжении всего срока службы, известны, среди них необходимых уровней эффективности сепарации до сих пор были способны достигать в общем только снабженные приводом центробежные сепараторы и электрофильтры. Такие сепараторы дороги в изготовлении, потребляют электрическую энергию или имеют движущиеся части, которые могут быть подвержены износу. Недорогие, не требующие замены на протяжении всего срока службы инерционные сепараторы (в которых сепарация происходит тогда, когда поток загрязненного газа сталкивается с отбойником инерционного сепаратора, установленным поперек газового потока), как правило, не обеспечивают достижения требуемой эффективности сепарации. В данной области техники инерционные сепараторы также называют инерционными газожидкостными сепараторами. Известно использование инерционных газожидкостных сепараторов как в разомкнутых, так и замкнутых системах вентиляции картера. Загрязняющие вещества удаляют из потока текучей среды путем ускорения этой текучей среды до высокой скорости через прорезь, форсунку, сопло или другое отверстие, и направления потока текучей среды на отбойник инерционного сепаратора для резкого изменения направления этого потока.

В WO-2009/037496-A2 на имя Parker Hannifin (UK) Ltd. описан сепаратор для отделения загрязняющих веществ от потока текучей среды. Этот сепаратор содержит: камеру, первый вход для впуска первого потока текучей среды, который имеет форсунку в виде суживающегося сопла для ускорения упомянутого первого потока текучей среды, и второй вход для впуска второго потока текучей среды, содержащего увлеченные им загрязняющие вещества, например, картерный газ. Второй вход расположен относительно первого входа так, что первый поток текучей среды может увлекать и ускорять второй поток текучей среды с образованием объединенного потока текучей среды внутри камеры. Упомянутая камера имеет поверхность, расположенную так, что она может вызвать отклонение направления упомянутого объединенного потока текучей среды, сталкивающегося с ней, так что загрязняющие вещества отделяются от этого объединенного потока текучей среды.

В сепараторе этого известного вида загрязняющие вещества могут быть удалены из потока текучей среды с высоким уровнем эффективности сепарации без потребности в приводимых в движение или движущихся частях. Такой сепаратор пригоден для отделения загрязняющих веществ от потока газов, такого как поток картерных газов, извлеченных из двигателя внутреннего сгорания. Первый поток текучей среды, который может быть отведен от турбокомпрессора или другого источника сжатого воздуха в двигателе транспортного средства, служит для извлечения картерных газов из картера двигателя. Первый поток текучей среды образует зону пониженного давления в упомянутой камере, в которую всасываются картерные газы. Такой сепаратор может представлять собой сепаратор, не требующий замены на протяжении всего срока службы вследствие отсутствия движущихся частей, которые могут отказать, или фильтрующих материалов, которые могут быть подвержены засорению и требуют частой замены.

Для сепараторов, имеющих поверхность отбойника, размещенную так, чтобы вызывать сепарацию отклонением направления потока текучей среды, эффективность сепарации может быть повышена путем установки форсунки, через которую проходит поток текучей среды. Эта форсунка вызывает ускорение потока текучей среды, так что он сталкивается с поверхностью отбойника с более высокой скоростью. Целесообразно выполнение форсунки с наименьшей возможной площадью поперечного сечения для достижения наивысших скорости и эффективности сепарации. Нежелательным следствием этого является более высокий перепад давления на сепараторе. Для предотвращения возрастания давления в картере до неприемлемого уровня минимальный размер форсунки, а следовательно и рабочие характеристики сепаратора, являются ограниченными. Для поддержания давления в картере в допустимых пределах также должен быть добавлен регулятор давления, расположенный выше или ниже по потоку относительно сепаратора.

Такие описанные выше инерционные сепараторы, имеющие форсунки с фиксированным сечением, создают воздушный поток, имеющий равномерную скорость по поверхности отбойника. Вследствие различий инерционных свойств частиц различных размеров существует характеристическая кривая фракционной эффективности сепарации, при этом наименьшие частицы имеют значительно меньшую вероятность успешной сепарации по сравнению с частицами, размеры и вес которых больше.

Одной из целей настоящего изобретения является частичное или полное устранение одного или более недостатков известных технических решений, упомянутых в этом описании или в другом источнике. В частности, одной из целей настоящего изобретения является повышение эффективности систем вентиляции картера, в частности, замкнутых систем вентиляции картера, не требующих замены на протяжении всего срока службы (известных как системы ″CCV″). Предложенные варианты осуществления настоящего изобретения не требуют электрической энергии или сложных вращающихся частей. Еще одной целью настоящего изобретения является создание сепаратора высокой эффективности, который предотвращает повышение давления на входе текучей среды до неприемлемых уровней.

В соответствии с первым аспектом настоящего изобретения предложен сепаратор для отделения загрязняющих веществ от потока текучей среды, содержащий: первый вход, предназначенный для впуска первого потока текучей среды, содержащего увлеченные им загрязняющие вещества; первую и вторую ступени сепарации, соединенные одна с другой последовательно и соединенные с первым входом для впуска первого потока текучей среды с первого входа, при этом каждая из них предназначена для отделения загрязняющих веществ от первого потока текучей среды; и насос, соединенный со второй ступенью сепарации и предназначенный для создания зон пониженного давления для всасывания первого потока текучей среды через первую и вторую ступени сепарации; причем одна из упомянутых ступеней сепарации содержит регулируемый инерционный сепаратор, содержащий: первую камеру, предназначенную для впуска первого потока текучей среды; вторую камеру, соединенную с первой камерой по меньшей мере одним отверстием, выполненным так, что первый поток текучей среды ускоряется при прохождении через упомянутое отверстие и сталкивается с поверхностью отбойника, так что загрязняющие вещества отделяются от первого потока текучей среды; и привод, выполненный так, чтобы регулировать площадь пропускного сечения упомянутого(-ых) отверстия, каждого отверстия или группы отверстий в соответствии с перепадом давления между давлением текучей среды в первой камере и эталонным избыточным давлением текучей среды в третьей камере; при этом другая из упомянутых ступеней сепарации содержит или второй регулируемый инерционный сепаратор, или фильтрующий материал.

Преимущество настоящего изобретения состоит в том, что насос создает зону пониженного давления ниже по потоку относительно поверхности отбойника, которая обеспечивает возможность поддержания высокого перепада давления на ступенях сепаратора без повышения давления на входе до неприемлемых уровней. Кроме того, регулируемый инерционный сепаратор или по меньшей мере один из регулируемых инерционных сепараторов обеспечивает возможность поддержания входного давления на заданном уровне относительно эталонного избыточного давления. Предпочтительно эталонное избыточное давление представляет собой давление окружающей среды, что обеспечивает возможность точного регулирования давления в картере на уровне давления окружающей среды или около него, что снижает давление на уплотнениях двигателя.

Сепараторы в соответствии с некоторыми вариантами осуществления настоящего изобретения в результате разделения рабочего перепада давления, создаваемого насосом, на две или более ступени(-ей) сепарации способны достигать значительно больших значений как гравиметрической, так и фракционной эффективности сепарации, по сравнению с рабочими характеристиками одноступенчатого сепаратора с тем же перепадом давления. Этот значительный результат недостижим без использования внешнего источника энергии в виде насоса. В то же время регулируемый инерционный сепаратор или каждая ступень сепарации регулируемого инерционного сепаратора обеспечивает возможность повышения эффективности сепарации до максимума с эффективным регулированием давления на сепараторе для предотвращения снижения давления в картере ниже или возрастания выше заданных пределов. Регулируемый инерционный сепаратор или каждый из них дополнительно обеспечивает регулирование площади пропускного сечения отверстия в соответствии с рабочим давлением насоса. Данное регулирование площади пропускного сечения отверстия уменьшает или полностью устраняет эффект пульсации давления или колебаний высоких и низких давлений, которые, как правило, возникают в нерегулируемых или плохо регулируемых снабженных насосным приводом сепараторах.

Для регулируемого инерционного сепаратора или по меньшей мере одного из регулируемых инерционных сепараторов поверхность отбойника может быть расположена во второй камере и выполнена так, чтобы отклонять первый поток текучей среды после поступления первого потока текучей среды во вторую камеру, так что загрязняющие вещества отделяются от первого потока текучей среды.

Для регулируемого инерционного сепаратора или по меньшей мере одного из регулируемых инерционных сепараторов форма упомянутого отверстия может быть выбрана так, что скорость изменения площади пропускного сечения отверстия имеет нелинейную зависимость от изменения перепада давления между первой и третьей камерами.

Для регулируемого инерционного сепаратора или по меньшей мере одного из регулируемых инерционных сепараторов привод может содержать мембрану, отделяющую первую камеру от третьей камеры.

Для регулируемого инерционного сепаратора или по меньшей мере одного из регулируемых инерционных сепараторов первая камера может быть образована внутренней трубой, предназначенной для впуска первого потока текучей среды с первого конца внутренней трубы, и вторая камера образована внешней трубой, окружающей первую камеру, при этом второй конец упомянутой внутренней трубы перекрыт упомянутой мембраной.

Для регулируемого инерционного сепаратора или по меньшей мере одного из регулируемых инерционных сепараторов мембрана может быть выполнена так, чтобы перемещаться вдоль продольной оси труб в зависимости от изменения перепада давления между давлением в первой камерой и эталонным избыточным давлением.

Для регулируемого инерционного сепаратора или по меньшей мере одного из регулируемых инерционных сепараторов упомянутое отверстие может представлять собой сквозную прорезь, выполненную в стенке внутренней трубы, и мембрана также имеет гибкую часть, предназначенную для постепенного перекрывания и открывания прорези с изменением размера открытой части упомянутого отверстия при перемещении мембраны. В альтернативных вариантах осуществления эта прорезь может быть заменена группой отдельных прорезей, окон или других отверстий, выполненных между камерами.

Сепаратор может также содержать слив, предназначенный для слива жидких загрязняющих веществ из сепаратора.

Первая ступень сепарации может содержать регулируемый инерционный сепаратор, и вторая ступень сепарации содержит фильтрующий материал, расположенный между первой ступенью сепарации и насосом, при этом упомянутый фильтрующий материал содержит проходной фильтрующий материал, предназначенный для улавливания части загрязняющих веществ, увлеченных первым потоком текучей среды.

Насос может содержать четвертую камеру, имеющую второй вход для впуска второго потока текучей среды в четвертую камеру, при этом во втором входе расположена форсунка в виде сужающегося сопла для ускорения второго потока текучей среды, и третий вход для впуска первого потока текучей среды, причем третий вход расположен относительно второго входа так, что второй поток текучей среды может увлекать и ускорять первый поток текучей среды. Альтернативно насос имеет электрический или гидравлический привод.

Сепаратор также может содержать циклонный сепаратор, присоединенный между первым входом и первой ступенью сепарации, при этом упомянутый циклонный сепаратор предназначен для ускорения текучей среды, поступающей с первого входа, по спиральной траектории для отделения загрязняющих веществ от первого потока текучей среды.

Первая ступень сепарации может содержать регулируемый инерционный сепаратор, и внутренняя труба, образующая первую камеру регулируемого инерционного сепаратора, простирается вниз в циклонный сепаратор с образованием завихрителя циклонного сепаратора.

В соответствии со вторым аспектом настоящего изобретения предложена система вентиляции картера, содержащая: канал для картерных газов, предназначенный для подачи картерных газов из картера; и сепаратор по любому из предшествующих пунктов, в котором первый вход соединен с упомянутым каналом для картерных газов.

Насос может быть выполнен так, чтобы его можно было соединять с системой впуска воздуха двигателя, с системой выпуска отработавших газов транспортного средства или с выпуском газов в окружающую среду.

В соответствии с третьим аспектом настоящего изобретения предложен двигатель внутреннего сгорания, содержащий систему вентиляции картера, описанную выше, в которой второй вход предназначен для впуска потока газа под давлением, отводимого от турбонагнетателя, и сепаратор предназначен для отделения картерного масла от картерных газов.

В соответствии с другим вариантом осуществления настоящего изобретения предложен сепаратор для отделения загрязняющих веществ от потока текучей среды, содержащий: первый вход, предназначенный для впуска первого потока текучей среды, содержащего увлеченные им загрязняющие вещества; первую и вторую ступени сепарации, соединенные одна с другой последовательно и соединенные с первым входом для впуска первого потока текучей среды с первого входа, при этом каждая из них предназначена для отделения загрязняющих веществ от первого потока текучей среды; и насос, соединенный со второй ступенью сепарации и выполненный так, чтобы создавать зоны пониженного давления для всасывания первого потока текучей среды через первую и вторую ступени сепарации; при этом одна из упомянутых ступеней сепарации содержит регулируемый инерционный сепаратор, содержащий: первую камеру, предназначенную для впуска первого потока текучей среды; вторую камеру, соединенную с первой камерой отверстием, выполненным так, что первый поток текучей среды ускоряется при прохождении через упомянутое отверстие и сталкивается с поверхностью отбойника, так что загрязняющие вещества отделяются от первого потока текучей среды; и привод, предназначенный для регулирования площади пропускного сечения упомянутого отверстия в соответствии с перепадом давления между давлением текучей среды в первой камере и эталонным избыточным давлением текучей среды в третьей камере; и при этом другая из упомянутых ступеней сепарации содержит или второй регулируемый инерционный сепаратор, или фильтрующий материал, или циклонный фильтр, установленный между первым входом и регулируемым инерционным сепаратором.

Варианты осуществления настоящего изобретения описаны ниже исключительно в качестве примера со ссылками на прилагаемые фигуры, на которых:

на Фиг. 1 схематически показана система двигателя, содержащего замкнутую систему вентиляции картера;

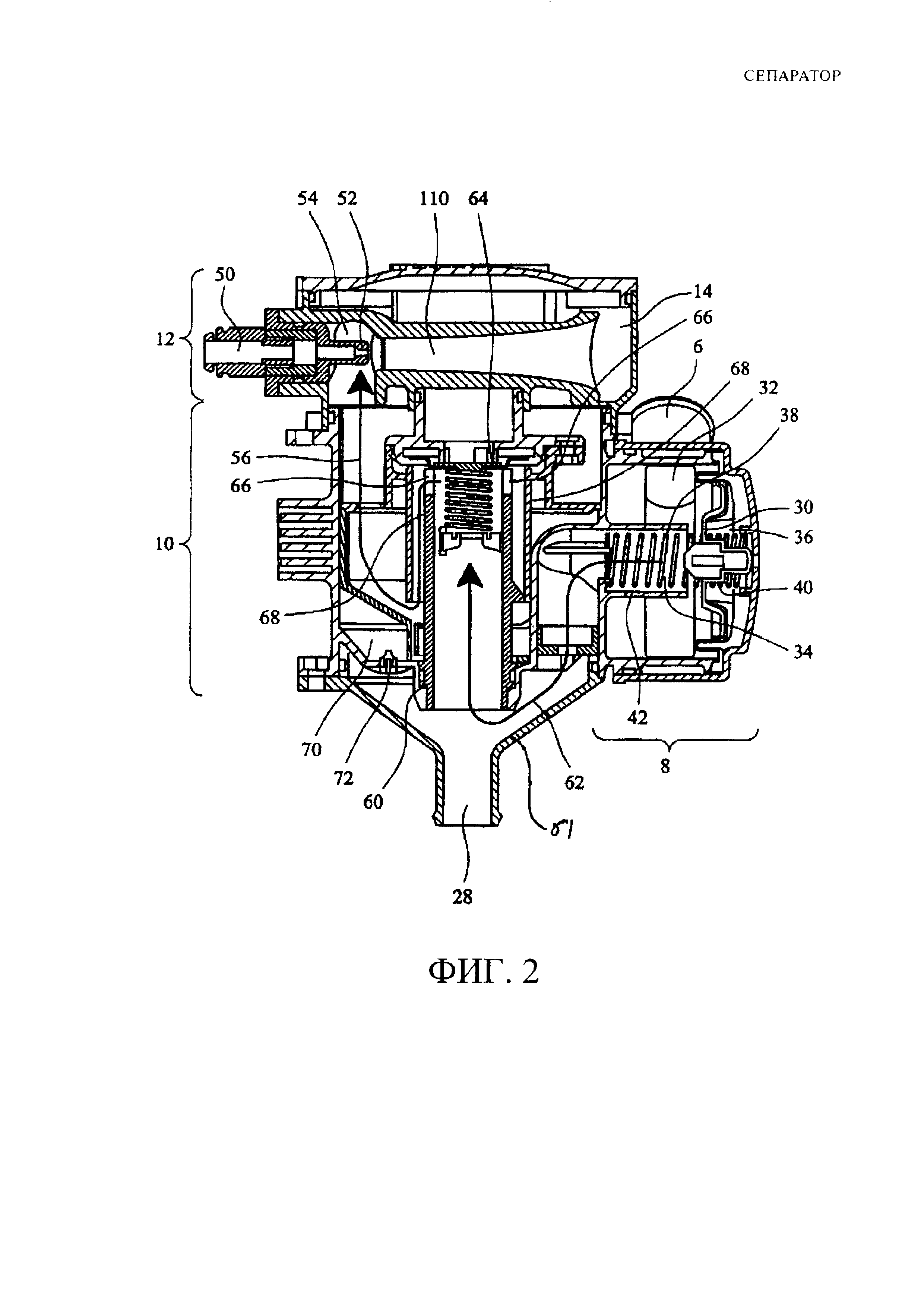

на Фиг. 2 показан вид в разрезе замкнутой системы вентиляции картера, содержащей инерционный сепаратор, выполненный с переменной характеристикой зависимости от изменения давления в картере;

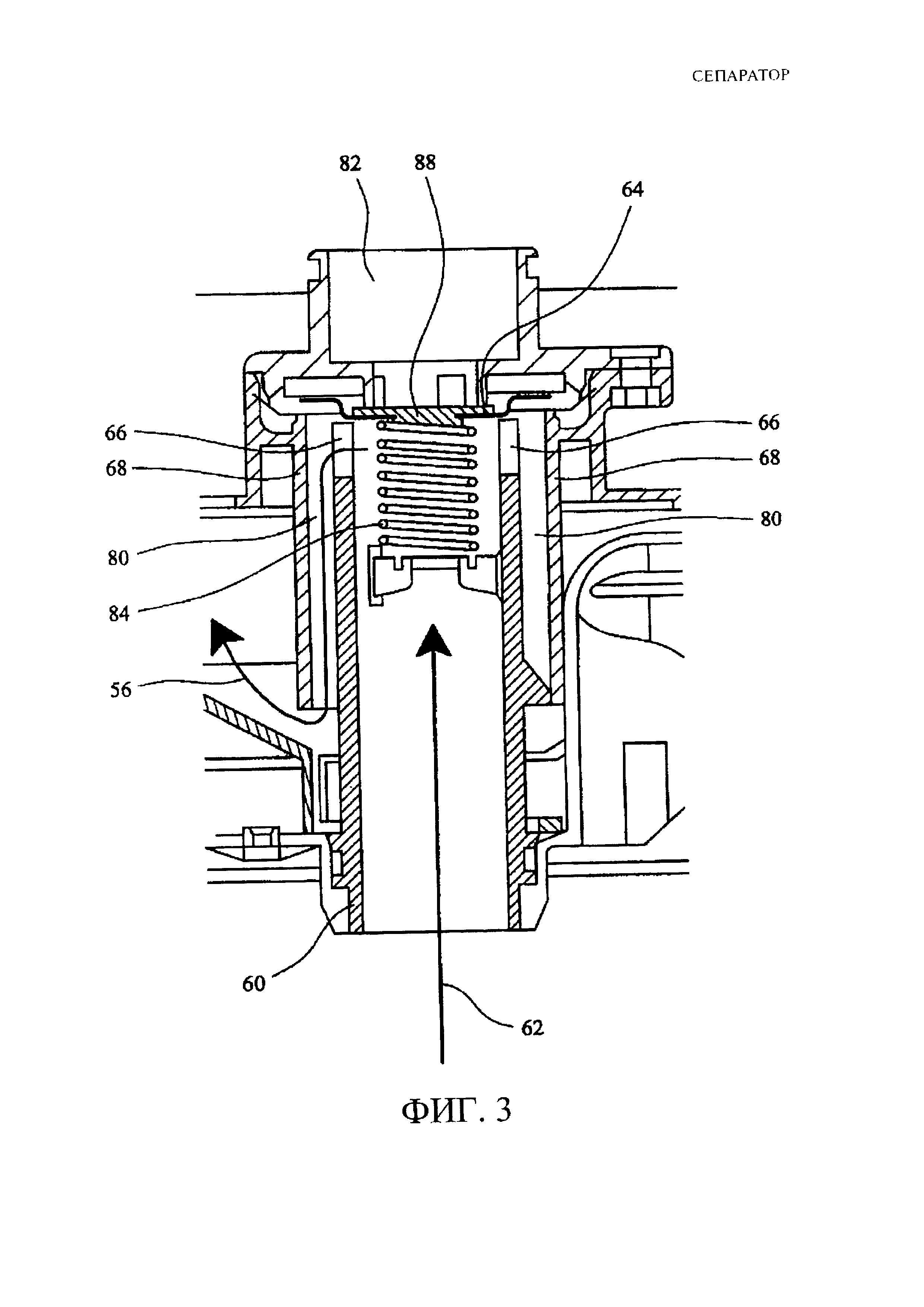

Фиг. 3 представляет собой увеличенный вид в разрезе инерционного сепаратора замкнутой системы вентиляции картера, показанного на Фиг. 2;

Фиг. 4 представляет собой вид в перспективе трубки инерционного сепаратора, показанной на Фиг. 2;

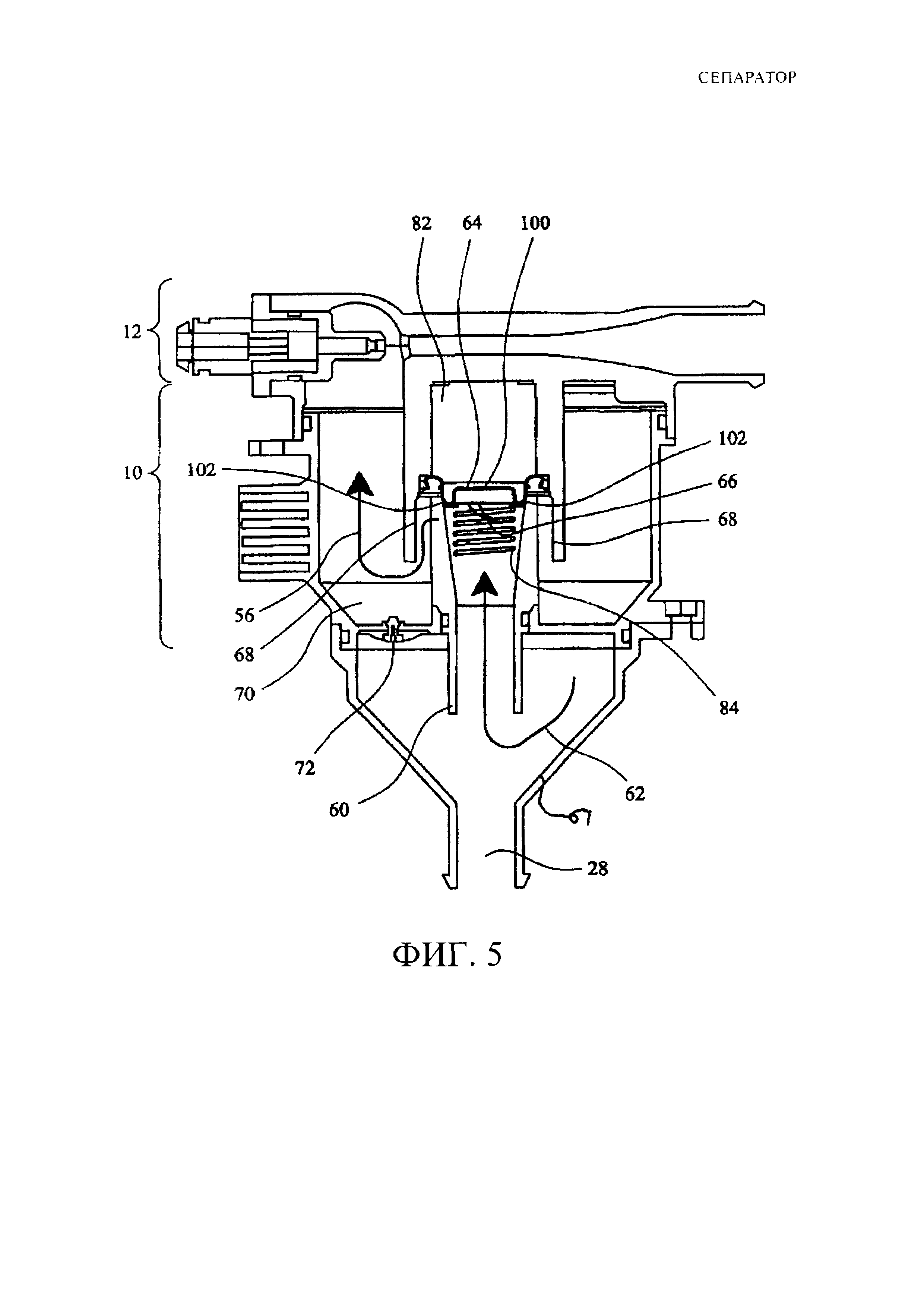

Фиг. 5 представляет собой вид в разрезе альтернативного инерционного сепаратора замкнутой системы вентиляции картера;

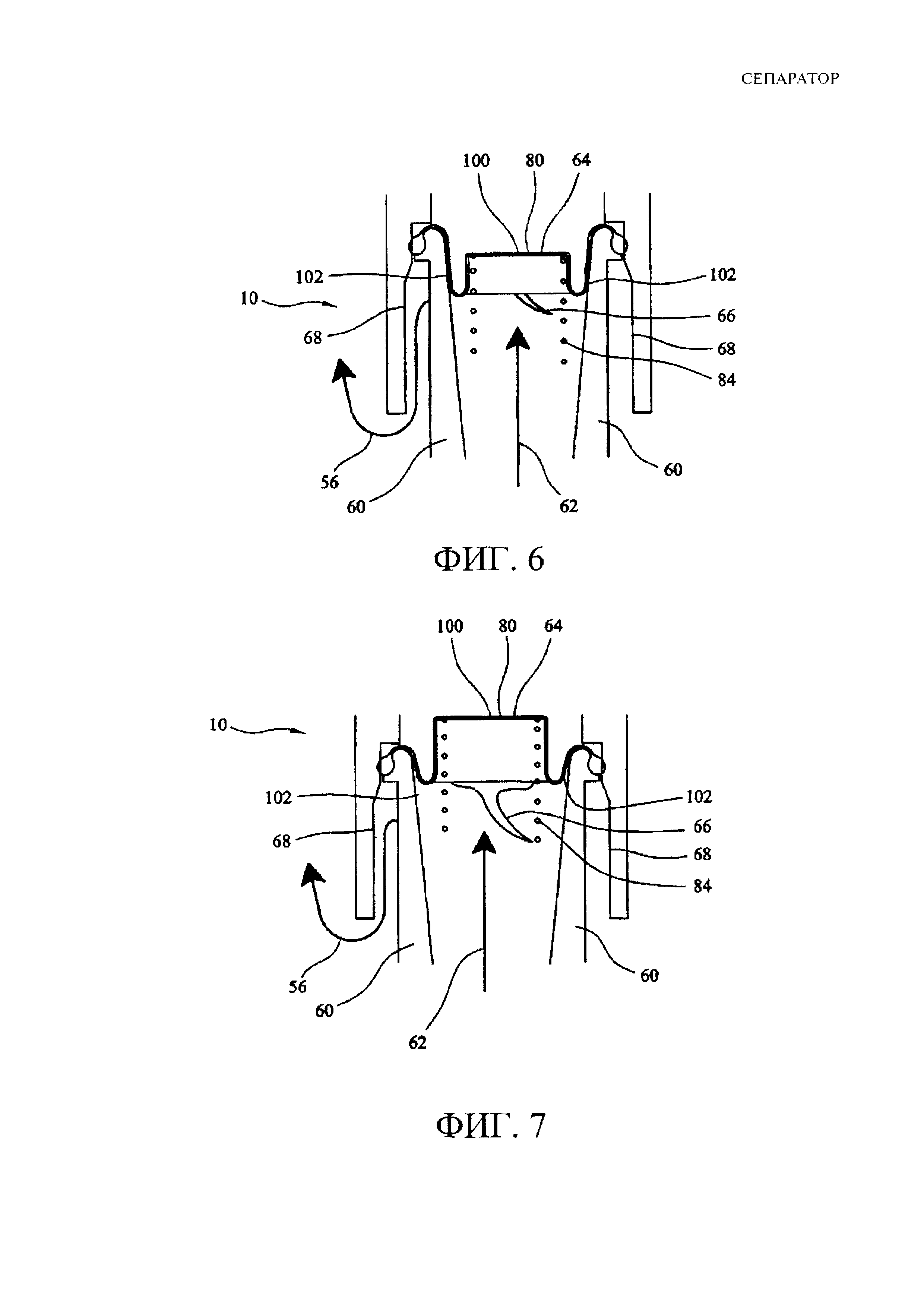

Фиг. 6 представляет собой увеличенный вид в разрезе мембранообразующей части инерционного сепаратора замкнутой системы вентиляции картера, показанного на Фиг. 5, в закрытом положении;

Фиг. 7 представляет собой увеличенный вид в разрезе мембранообразующей части инерционного сепаратора замкнутой системы вентиляции картера, показанного на Фиг. 5, в открытом положении;

на Фиг. 8 показан вид в разрезе сепаратора замкнутой системы вентиляции картера, выполненного в соответствии с первым вариантом осуществления настоящего изобретения и содержащего инерционные сепараторы первой и второй ступени, каждый из которых выполнен с переменной характеристикой зависимости от изменения давления в картере;

на Фиг. 9 показан вид в разрезе сепаратора замкнутой системы вентиляции картера, выполненного в соответствии со вторым вариантом осуществления настоящего изобретения и содержащего инерционный сепаратор первой ступени, выполненный с переменной характеристикой зависимости от изменения давления в картере, и фильтр-сепаратор второй ступени;

Фиг. 10 иллюстрирует изменение общей гравиметрической эффективности сепарации для многоступенчатых сепараторов, содержащих два, три или четыре инерционных сепаратора, при этом показана гравиметрическая эффективность сепарации каждой ступени инерционного сепаратора;

Фиг. 11 иллюстрирует контрольный массовый фракционный состав аэрозоля для картерных газов, отведенных от дизельного двигателя 2010, полученный в диапазоне от 0,02 мкм до 8 мкм;

Фиг. 12 иллюстрирует взаимную зависимость между перепадом давления и фракционной эффективностью сепарации для одноступенчатого регулируемого инерционного сепаратора;

Фиг. 13 иллюстрирует фракционную эффективность сепарации для регулируемых инерционных сепараторов для перепада давления 120 мбар (12 кПа) и 60 мбар (6 кПа), а также требуемую фракционную эффективность сепарации каждого из двух регулируемых инерционных сепараторов для перепада давления 60 мбар (6 кПа) в двухступенчатом сепараторе;

Фиг. 14 иллюстрирует фракционную эффективность сепарации для регулируемых инерционных сепараторов для перепада давления 120 мбар (12 кПа) и 60 мбар (6 кПа), а также для двухступенчатого сепаратора, содержащего два регулируемых инерционных сепаратора для перепада давления 60 мбар (6 кПа), соединенных один с другим последовательно;

Фиг. 15 иллюстрирует фракционную эффективность сепарации для регулируемых инерционных сепараторов для перепада давления 100 мбар (10 кПа) и 50 мбар (5 кПа), а также для двухступенчатого сепаратора, содержащего два регулируемых инерционных сепаратора для перепада давления 50 мбар (5 кПа), соединенных друг с другом последовательно; и

Фиг. 16 иллюстрирует фракционную эффективность сепарации для не имеющего привода регулируемого инерционного сепаратора, снабженного насосным приводом регулируемого инерционного сепаратора, фильтрующего материала низкой плотности, а также комбинации регулируемого инерционного сепаратора с насосным приводом и фильтрующего материала низкой плотности, соединенных один с другим последовательно.

Обычная схема сепаратора для очистки картерных газов двигателя от масла, возвращающего очищенный газ в воздухозаборник двигателя, называется замкнутой системой вентиляции картера. Известные замкнутые системы вентиляции картера требуют применения регулятора давления в картере для предотвращения передачи избыточной части разрежения, образовавшегося в воздухозаборнике двигателя, через сепаратор замкнутой системы вентиляции картера в картер двигателя.

На Фиг. 1 показана конструкция традиционной замкнутой системы 2 вентиляции картера, установленной на дизельном двигателе 4. Картерные газы из картера двигателя поступают в замкнутую систему 2 вентиляции картера по всасывающему каналу 6. Замкнутая система 2 вентиляции картера содержит регулятор 8, присоединенный последовательно к всасывающему каналу 6 и сепаратору 10 загрязняющих веществ. Регулятор 8 и сепаратор 10 показаны на Фиг. 1 объединенными.

Для увеличения перепада давления на сепараторе 10, и тем самым повышения эффективности фильтрации, в закрытой замкнутой системе вентиляции картера (отдельно не показанной на Фиг. 1) факультативно может быть предусмотрен насос 12. Очищенные картерные газы выходят из замкнутой системы вентиляции картера через газоотводный патрубок 14 и возвращаются в систему впуска воздуха в двигатель. В частности, система впуска воздуха в двигатель засасывает воздух снаружи транспортного средства через воздухозаборник 16, затем воздух проходит через входной воздухоочиститель и глушитель шума всасывания 18, компрессор 20, приводимый в действие турбонагнетателем 22 (в свою очередь приводимым в действие выхлопными газами 24 двигателя) и вторичный охладитель 26 для охлаждения сжатого воздуха перед его подачей в двигатель 4. Очищенные картерные газы проходят из газоотводного патрубка 14 в компрессор 20. Масло и другие загрязняющие вещества, отделенные от картерных газов, возвращаются в картер двигателя через слив 28 масла.

В системе, показанной на Фиг. 1, некоторая часть разрежения, образованного между турбонагнетателем 22 и воздухоочистителем 18, теряется на сепараторе 10 картерных газов. Регулятор 8 регулирует любое оставшееся разрежение, которое в ином случае попало бы в картер двигателя. Как видно, перекрытием регулятора не обязательно ограничен весь воздушный поток, всасываемый турбокомпрессором 22, поскольку некоторая часть потока может всасываться через воздухоочиститель 18 двигателя.

На Фиг. 2 показан вид в разрезе замкнутой системы вентиляции картера для отделения загрязняющих веществ в виде жидкостей, аэрозолей и твердых частиц от потока картерных газов. Сепаратор содержит регулируемый инерционный сепаратор, в котором размер отверстия, через которое проходят картерные газы, автоматически регулируется для оптимизации эффективности сепарации и для обеспечения некоторой степени регулирования общего давления для предотвращения чрезмерного изменения давления внутри картера в результате того, что разрежение, создаваемое насосом, со временем изменяется. Обозначены соответствующие части системы, такие как отдельный регулятор давления 8, сепаратор 10 и насос 12.

Регулятор 8 содержит плавающую мембрану 30, которая выполнена так, чтобы открываться и закрываться для ограничения потока картерных газов и регулирования давления в картере по необходимости. Картерные газы попадают в первую камеру 32 регулятора через вход 6 газа замкнутой системы вентиляции картера. В камере 32 по существу такое же давление, как и в картере двигателя. Мембрана 30 по меньшей мере частично перекрывает зазор между первой камерой 32 и второй камерой 34 (в свою очередь соединенной с сепаратором 10). Первая сторона мембраны 30 находится под давлением картерных газов в камере 32. Вторая сторона мембраны 30 находится под давлением газа окружающей среды в камере 36, которая имеет отверстие, соединяющее ее с окружающей средой. Альтернативно третья камера 36 может быть соединена с отдельным источником эталонного избыточного давления.

Перемещение мембраны 30 регулируется первой и второй пружинами 38, 40. Пружина 38 расположена во второй камере и препятствует перемещению мембраны 30, перекрывающему зазор между первой и второй камерами 32, 34. Пружина 40 расположена в третьей камере 36 и препятствует перемещению мембраны 30, увеличивающему зазор между первой и второй камерами 32, 34. Регулировка чувствительности пружин 38, 40 и регулировка относительных размеров первой и второй сторон мембраны 30, на которую действуют давление картерных газов и давление газов окружающей среды, могут быть использованы для регулирования скорости и протяженности перемещения мембраны 30.

Встроенный насос 12 улучшает характеристики сепарации замкнутой системы 2 вентиляции картера путем создания разрежения для всасывания картерных газов через сепаратор 10, которое превышает разрежение, доступное от компрессора 20. Давление в первой камере 32 регулируют до требуемого давления в картере двигателя в соответствии с техническими характеристиками насоса по созданию необходимого разрежения, задавая усилия соответствующих пружин регулирования давлений в регуляторе 8 и задавая характеристику сепаратора 10 по давлению, как подробнее описано ниже. Давление во второй камере 34 определяется регулируемым перепадом давления на сепараторе (в соответствии с характеристикой сепаратора 10 по давлению) и разрежением, создаваемым насосом 12. Создаваемое разрежение определяется в соответствии с рабочей точкой на выбранной характеристической кривой зависимости подачи насоса от давления.

Очевидно, что для сепаратора снабженной насосом замкнутой системы вентиляции картера поток через этот насос может быть полностью ограничен положением мембраны регулятора. Для регулятора, показанного на Фиг. 2, если мембрана 30 приходит в контакт с торцом трубчатой стенки 42, разделяющей первую и вторую камеры 32, 34, то газовый поток между первой и второй камерами перекрывается. Перекрытие потока воздействует на насос 12 подобно явлению пульсации давления в насосе, при котором нерегулируемый поршневой насос может вызывать пульсации давления на выходе. Ограниченный поток вследствие большей частью или полностью закрытого регулятора смещает рабочую точку насоса в сторону соответственно низкого расхода и высокого разрежения. Повышенное разрежение, созданное во второй камере 34, дополнительно увеличивает усилие, действующее на регулирующие разрежение пружины 38, 40, и расход потока картерных газов ограничивается еще больше. Только большее усилие, действующее на мембрану 30 и созданное повышением положительного давления в картере двигателя, может снова открыть регулятор. Как рассмотрено выше, чрезмерное повышение давления в картере может привести к повреждению картера и утечке масла. Между упомянутыми регулятором и насосом возникает замкнутый цикл регулирования колебаний высоких и низких давлений, которые не могут регулироваться обычным регулятором с линейной характеристикой.

Проблемы колебаний высоких и низких давлений, характерные для снабженных насосом замкнутых систем вентиляции картера, могут встречаться также и в системах вентиляции картера других типов. В частности, колебания давлений могут возникать в разомкнутых системах вентиляции картера, не имеющих насоса замкнутых системах вентиляции картера и в снабженных отсасывающим насосом системах вентиляции. В более широком толковании проблемы, рассмотренные выше и связанные с известными регуляторами, могут возникать в любой системе, содержащей регулятор давления.

Усовершенствованный регулятор, предназначенный для решения проблем колебаний высоких и низких давлений и пульсаций давления в насосе, представляет собой предмет опубликованной патентной заявки на сепаратор (WO-2011/070341-А1 на имя Parker Hannifin (UK) Ltd.). В соответствии с некоторыми вариантами осуществления настоящего изобретения замкнутая система вентиляции картера может содержать инерционный сепаратор, использующий способ регулирования давления, подобный описанному в WO-2011/070341-А1.

Насос 12 служит для создания зоны низкого давления газа для просасывания загрязненных картерных газов через сепаратор 10. Насос 12 в соответствии с некоторыми вариантами осуществления настоящего изобретения может быть выполнен как струйный насос одного из видов. Подобные струйные насосы в сочетании с сепараторами описаны в WO-2009/037496-A2. Первый вход 50 в насос 12 питается от источника газа под давлением, в данном описании названного ″наддувочный газ″. Наддувочный газ может подаваться турбонагнетателем 22 или любым другим источником находящегося под давлением газа, такого как выхлопные газы. Наддувочный газ не обязательно должен иметь высокую скорость на входе для наддувочного газа. Наддувочный газ может быть статическим, хотя и под давлением. Факультативно наддувочный газ может быть получен из источника выхлопных газов или турбонагнетателя и храниться в отдельной приемной камере или резервуаре перед подачей на вход наддувочного газа.

Наддувочный газ поступает в насос через вход 50 наддувочного газа. При использовании на двигателе с турбонаддувом наддувочный газ может быть получен из источника газа под давлением, такого как впускной коллектор. Альтернативно газ под давлением может быть получен непосредственно из турбонагнетателя, однако предпочтение отдается получению воздуха из впускного коллектора, поскольку на этой стадии газ от турбонагнетателя уже прошел через теплообменник (альтернативно называемый промежуточным охладителем), охладившись при этом от приблизительно 180-200°C до 50-60°C. Использование наддувочного газа из охладителя позволяет изготовление сепаратора из материалов более низкой стоимости, которые не должны быть стойкими к таким высоким температурам. Альтернативно в качестве наддувочного газа могут быть использованы выхлопные газы, полученные из точки отбора, расположенной перед турбонагнетателем или после него. Наддувочный газ, как правило, имеет абсолютное давление от 1 бар до 4 бар (100-400 кПа) (до 3 бар (300 кПа) выше атмосферного давления).

Наддувочный газ проходит через форсунку 52, в которой происходит ускорение упомянутого наддувочного газа (что приводит к соответствующему уменьшению давления). Форсунка 52 выполнена в виде сужающегося сопла. В частности, форсунка может представлять собой хорошо известное сужающееся-расширяющееся сопло, такое как сопло Лаваля. Известны также и форсунки других пригодных форм, включая любую форсунку, имеющую суженную центральную часть. Наддувочный газ ускоряется до высокой скорости, например, 100-500 м·с-1, как правило, с превышением наддувочным газом числа Маха 1 по меньшей мере в зоне форсунки 52. Сужающаяся форсунка ускоряет до очень высоких скоростей наддувочный газ, который затем увлекает картерные газы и ускоряет их до высоких скоростей. Форсунка выполнена так, чтобы создавать зоны пониженного давления для всасывания картерных газов.

Полученная струя наддувочного газа, имеющего высокую скорость, попадает в камеру 54. Эта струя наддувочного газа, имеющего высокую скорость, создает зону пониженного давления в камере 54 вблизи форсунки 52. Давление снижается вплоть до 300 мбар (30 кПа) относительно внешнего атмосферного давления. Такая величина снижения рабочего давления требуется для компенсации значительного увеличения потока картерных газов по мере изнашивания двигателя в сравнении с рабочими характеристиками нового двигателя. По мере изнашивания деталей двигателя, в частности, уплотнений поршней, что приводит к повышению скорости образования картерных газов, в регулируемом инерционном сепараторе увеличивается пропускное сечение отверстия для обеспечения возможности пропускания большего объема картерных газов, и тем самым поддерживания давления внутри картера в заданных пределах. Вследствие этого для изношенного двигателя снижение давления внутри камеры 54 относительно внешнего атмосферного давления может упасть до приблизительно 150 мбар (15 кПа). Такое снижение давления обеспечивает всасывание очищенных картерных газов из сепаратора 10 в камеру 54. Проход картерных газов от регулятора 8 через сепаратор 10 описан ниже. Картерные газы всасываются в камеру 54. Поток картерных газов увлекается и ускоряется наддувочным газом, перемешиваясь с наддувочным газом и ускоряясь с приближением к скорости наддувочного газа.

Как известно в данной области техники, форсунка 52 наддувочного газа и кольцевой вход 54 картерных газов, как правило, образуют струйный насос. Смешанный поток газов попадает в трубу 110 диффузора. Для получения удовлетворительного увлечения и ускорения картерных газов предпочтительно диаметр трубы 110 диффузора должен быть в 2-5 раз больше, предпочтительно в 3-4 раза больше, чем критический диаметр (как правило - минимальный диаметр) форсунки 52 наддувочного газа. Положение критического диаметра (альтернативно называемого критическим сечением форсунки) может отличаться от наиболее узкой точки форсунки вследствие аэродинамического воздействия, как известно в области конструирования форсунок и сопел.

Труба диффузора, как правило, выполнена в виде цилиндра; однако ее боковые стенки не обязательно имеют прямолинейные образующие по всей длине. Боковые стенки могут расширяться наружу в направлении к концу трубы, дальнему относительно форсунки 52. Это расширение способствует регулированию направления потока и перемешиванию объединенного потока газов.

Загрязненные картерные газы активно отсасываются из картера и через сепаратор, обеспечивающий возможность регулирования давления в картере. Давление внутри картера, как правило, регулируется в пределах ±50 мбар (5 кПа) относительно внешнего атмосферного давления, при этом перепад давления относительно атмосферного давления регулируется регулятором 8, как описано выше. Падение давления от давления в камере 32, соответствующего давлению в картере, до низкого давления в камере 54 обеспечивает более высокую эффективность сепарации в сепараторе 10, как описано ниже.

Очевидно, что хотя основным видом насоса, охарактеризованным в этом описании, является струйный насос, как показано на Фиг. 2, для достижения требуемого падения давления на сепараторе 10 могут быть использованы насосы других известных видов, такие как электрические насосы. Перепад давления на сепараторе 10, создаваемый насосом 12, преодолевает высокий перепад давления на сепараторе 10, не вызывая чрезмерно высокого давления в картере. То есть благодаря снижению давления, вызванному насосом 12, картерные газы могут всасываться через меньший зазор отбойника, что повышает эффективность сепарации.

После того как картерные газы проходят через регулятор 8 в камеру 34, эти газы всасываются во впускную трубу 60 сепаратора через циклонный предварительный сепаратор 61, как правило, по траектории, показанной стрелкой 62. Циклонный предварительный сепаратор 61 имеет по существу коническую форму, а картерные газы поступают через вход с регулятора 8 в направлении одной из стенок циклона. Впускная труба 60 сепаратора выступает вниз в циклон 61 и служит в качестве завихрителя циклона. Воздушный поток в циклоне вызывает соударение загрязняющих веществ со стенками циклона 61, при этом некоторая часть загрязняющих веществ отделяется от картерных газов и уходит вниз в направлении слива 28 масла, тогда как картерные газы всасываются через впускную трубу 60.

Впускная труба 60 сепаратора частично закрыта с ее верхнего торца мембраной 64. При этом картерные газы проходят через одну или более прорезь(-ей) 66 и сталкиваются с кольцевой поверхностью 68 отбойника. Масло и другие загрязняющие вещества, отделенные от картерных газов на поверхности 68 отбойника, движутся под действием силы тяжести в маслосборник 70, окружающий впускную трубу 60 сепаратора, а затем на слив 28 масла через обратный клапан 72 в циклон 61 и вниз по боковым стенкам циклона 61. Кроме того, масло, которое уже отделено от картерных газов в регуляторе 8, также может поступать в маслосборник 70. Масло со слива 28 возвращается в картер.

Сепаратор 10 можно рассматривать как регулируемый инерционный сепаратор, поскольку он предназначен для компенсации различий между входным давлением и выходным давлением картерных газов для повышения эффективности сепарации, что описано ниже со ссылками на Фиг. 3.

Загрязненные картерные газы двигателя поступают во впускную трубу 60 сепаратора, как показано стрелкой 62. Верхний торец впускной трубы 60 отделен от кольцевой камеры 80 отбойника мембраной 64. Мембрана 64 может образовывать радиальное уплотнение с верхним торцом трубы 60, когда она перемещается в направлении к верхнему торцу трубы 60 или от него, или же мембрана 64 может быть выполнена так, что никогда не образует полного контакта с трубой 60. Мембрана 64 также отделяет внутреннюю полость трубы 60 от камеры 82. В камере 82 поддерживается атмосферное давление через воздухоприемник (не показан), который соединен с наружной стороной замкнутой системы вентиляции картера. Внутренняя полость трубы 60 находится по существу под тем же давлением, что и картер двигателя, что обеспечивает возможность любого перепада давления на регуляторе 8.

Картерные газы поступают в камеру 80 отбойника через одну или более вертикальную(-ых) прорезь(-ей) 66, открытую(-ых) с верхнего торца трубы. Геометрическая форма прорезей 66 лучше видна на виде в перспективе, показанном на Фиг. 4. Минимальный перепад давления в системе регулируемого инерционного сепаратора задан размером и количеством прорезей 66. Такой перепад давления непосредственно взаимосвязан с эффективностью сепарации замкнутой системы вентиляции картера. Соударение с отделением частиц масла за счет их радиального ускорения при выполнении поворота на 180° происходит как на поверхности мембраны, так и на поверхности 68 отбойника. Поверхность отбойника напротив прорезей 66 может быть покрыта материалом для повышения коэффициента восстановления капель масла на внешних стенках и не служащим в качестве фильтрующего материала. Материал, покрывающий поверхность отбойника, служит для уменьшения повторного увлечения загрязняющих веществ потоком. Масло, отделенное от картерных газов и находящееся на поверхности 68 отбойника, затем стекает под действием силы тяжести в маслосборник 70 и наконец на слив 28 масла, как описано выше.

Поток газов течет вниз в направлении сборника после отклонения поверхностью отбойника. Затем он отклоняется и течет вверх под воздействием отражательной перегородки, как показано на Фиг. 2 стрелкой 56. Отражательная перегородка, показанная на Фиг. 2, наклонена вверх в направлении внешней стенки фильтра со сливом для масла на внутренней кромке отражательной перегородки вблизи стенки впускной трубы 60 сепаратора. Для отражательной перегородки может быть предпочтительным наклон вниз в направлении внешней стенки фильтра, со сливом для масла в направлении внешней кромки отражательной перегородки вблизи внешней стенки кожуха. При этом поток газа, проходящий по отражательной перегородке, может способствовать стеканию масла по поверхности этой отражательной перегородки наружу в направлении слива в сборник.

Струйный насос 12, установленный ниже по потоку относительно камеры 80 отбойника, предназначен для преодоления перепада давления на регулируемом инерционном сепараторе. Тем самым достижимые характеристики сепарации более не ограничены, как у обычных не имеющих привода инерционных систем. К тому же допустимое давление в картере может поддерживаться близким к атмосферному давлению.

Как и нагрузка двигателя, частота вращения или условия торможения двигателя вызывают изменение как разрежения, создаваемого струйным насосом 12, так и объема картерных газов, проходящих через сепаратор 10. Для поддержания допустимого давления в картере в соответствии с условиями регулируемого разрежения, создаваемого струйным насосом 12, мембрана 64 выполнена так, чтобы открывать и закрывать зазор между верхним торцом трубы 60 и мембраной 64 над открытыми концами прорезей 66. Камера 82 находится при атмосферном давлении, так что любое результирующее положительное давление на мембрану вызывает ее открывание, создавая или увеличивая кольцевой зазор над торцом трубы 60, который уменьшает перепад давления на сепараторе 10. Как только струйным насосом создается результирующее разрежение, мембрана полностью закрывается (что - как отмечено выше - может вызвать посадку мембраны 64 на верхний торец трубы, или может быть сохранен некоторый зазор). Это обеспечивает работу сепаратора 10 с максимальной эффективностью сепарации. Перепад давления на сепараторе 10 регулируется, и давление в картере может быть отрегулировано точно в соответствии с характеристиками регулировочной пружины 84. Пружина 84 растягивается между опорами 86 внутри трубы 60 и мембраной 64, к которой она прикреплена в центральной части 88. Кроме того, в камере 82 может быть установлена вторая регулировочная пружина, которая может воздействовать на противоположную сторону мембраны 64 для регулирования положительных давлений.

Замкнутая система вентиляции картера, описанная выше со ссылками на Фиг. 2-4, содержит регулятор давления 8, предназначенный для регулирования давления в картере, и инерционный сепаратор 10. Альтернативно сепаратор 10 может быть выполнен с одной или более прорезями 66, которым придана такая форма, чтобы обеспечивать соответствующее изменение площади открытого поперечного сечения в соответствии с перепадом давления между давлением картерных газов и атмосферным давлением, который достигается специальным выбором площади поперечного сечения прорезей. Такая(-ие) прорезь(-и) может(-ут) быть выполнена(-ы) дополнительно к регулятору давления 8 или же как его полная замена. Сепаратор 10, содержащий такую прорезь переменного сечения, показан на Фиг. 5.

На Фиг. 5 показан сепаратор 10, выполняющий функцию регулятора для предотвращения пульсаций давления насоса в регулируемом инерционном сепараторе. Мембрана 64 содержит гофрированную мембрану, которая предназначена для точного регулирования отверстия прорези переменного сечения для регулирования давления в картере и контролирования явления пульсаций давления в насосе. В частности, мембрана 64 имеет центральную часть 100, выполненную так, чтобы присоединяться к пружине 84 регулятора. Как и в варианте осуществления настоящего изобретения, показанном на Фиг. 2 и Фиг. 3, может быть предусмотрена вторая пружина регулятора, установленная внутри камеры 80 эталонного атмосферного давления. Мембрана 64 также содержит кольцевую обкатывающую часть 102, альтернативно называемую обкатывающей навивкой, которая постепенно перекрывает и открывает прорезь 66, когда центральная часть 100 перемещается вверх и вниз. Как и сепаратор, показанный на Фиг, 2, сепаратор, показанный на Фиг. 5, содержит циклонный предварительный сепаратор 61, который отделяет часть загрязняющих веществ, содержащихся в картерных газах, прежде чем картерные газы достигнут регулируемого инерционного сепаратора. Как и в сепараторе, показанном на Фиг. 2, картерные газы поступают в циклон 61 через вход в направлении одной из стенок циклона 61, а впускная труба 60 сепаратора выступает вниз в циклон 61 и служит в качестве завихрителя циклона, так что картерные газы поступают во впускную трубу 60 в общем по траектории, показанной стрелкой 62.

Гофрированная мембрана 64 может использоваться для оптимизации рабочих характеристик инерционного сепаратора 10 в соответствии с рабочим разрежением от насоса 12. Если рабочее разрежение растет, то мембрана 64 закрывается, таким образом повышая скорость, характеристики сепарации и перепад давления на сепараторе 10 до тех пор, пока атмосферное давление не будет уравновешено давлением на входе в сепаратор. Прорезь 66 в общем представляет собой сужающуюся прорезь, которая может иметь изогнутую форму, как показано на Фиг. 5. В направлении мембраны 64 прорезь 66 значительно расширяется, чтобы обеспечить большой расход картерных газов в случае уменьшения рабочего разрежения от насоса 12, тем самым предотвращая недопустимое повышение давления в картере.

На Фиг. 6 показана мембрана 64 в почти полностью закрытом положении, хотя очевидно, что возможно и дальнейшее перемещение мембраны вниз. При этом открыта и доступна для прохода газа только нижняя узкая часть прорези. На Фиг. 7 мембрана 64 находится в почти полностью открытом положении, хотя очевидно, что возможно и дальнейшее перемещение мембраны вверх. При этом открыта и доступна для прохода газа большая часть прорези, включая более широкую верхнюю часть. В полностью открытом положении прорезь 66 имеет более узкую, заостренную нижнюю часть и значительно более широкую верхнюю часть. Узкая часть прорези 66 предназначена для выполнения функции точного регулирования давления, что требуется для предотвращения возникновения условий пульсации давления в насосе. Когда мембрана 64 опущена, минимальная площадь пропускного сечения задает высокий перепад давления на сепараторе 10 и оптимальные рабочие характеристики инерционного сепаратора для рабочего разрежения, создаваемого насосом. Когда мембрана 64 поднята, увеличенная площадь сечения в верхней части прорези 66 позволяет регулировать давление в картере в условиях высокого расхода картерных газов, которые могут иметь место в изношенном двигателе или при торможении двигателем. Мембрана может быть расположена так, чтобы полностью перекрывать прорезь 66 в крайнем положении своего перемещения вниз или обеспечивать открытое положение по меньшей мере части прорези. Регулировка характеристик пружины или каждой из пружин и регулировка относительных размеров первой и второй сторон мембраны 64, на которую действуют давление картерных газов, давление окружающей среды и разрежение, создаваемое насосом, могут быть использованы для регулирования скорости и протяженности перемещения мембраны 64.

Прорезь 66 выполнена в виде прорези отбойника, имеющей переменное сечение. Переменное пропускное сечение прорези 66, открываемое мембраной при ее перемещении, имеет преимущества как в отделении частиц от потока картерных газов, так и в регулировании давления в картере. Поток картерных газов содержит частицы разных размеров, перемещающиеся с одной и той же скоростью, но имеющие различные импульсы, обусловленные различием их размеров и масс. Тяжелые частицы, импульс которых больше, выходят к верхней части трубы через более широкую часть прорези. Более легкие частицы выходят из трубы ниже по прорези. Поскольку прорезь имеет меньший размер в нижней ее части, более легкие частицы ускоряются до более высокой скорости, вследствие чего возрастает их импульс. Это уменьшает различие импульсов между малыми и большими частицами, что обеспечивает преимущество, заключающееся в том, что сокращается различие эффективности сепарации малых и больших частиц без ограничения размера отверстия (что может вызвать возрастание давления в картере).

Кроме того, наличие прорези отбойника, которая имеет переменное сечение, улучшает регулирование давления на сепараторе. Когда мембрана поднимается и открывается широкая верхняя часть прорези, обеспечивается больший размер отверстия, что дает возможность работы в условиях больших объемов картерных газов с поддержанием перепада давления на сепараторе (а следовательно, и входного давления картерных газов, и давления в картере) в допустимых пределах. Когда мембрана опускается в условиях низких расходов газа, уменьшенная площадь пропускного сечения нижней части прорези увеличивает перепад давления на сепараторе, тем самым предотвращая возникновение отрицательных давлений в картере (относительно атмосферного давления). Изменение площади поперечного сечения отверстия обеспечивает нелинейную характеристику перепада давления для линейного перемещения мембраны, которая обеспечивает возможность улучшенного и управляемого регулирования перепада давления на сепараторе.

Перемещение мембраны 64 обеспечивает эффективное использование рабочего перепада давления, созданного насосом, для выполнения сепарации загрязняющих веществ без снижения давления в картере ниже заданных пределов. Это является усовершенствованием по сравнению с сепаратором, показанным на Фиг. 3, для которого площадь пропускного сечения отверстия изменяется не так быстро. Эффект для сепаратора, показанного на Фиг. 3, состоит в том, что часть разрежения, созданного насосом, выводится через отверстие, что требует отдельного регулятора для регулирования давления в картере. Усовершенствование регулирования давления, обеспечиваемое сепаратором, показанным на Фиг. 5-7, позволяет в некоторых вариантах осуществления настоящего изобретения исключить отдельный регулятор давления на входе картерных газов в замкнутую систему вентиляции картера. Разумеется, точная форма прорези может быть самой различной. Например, прорезь может быть винтовой и простираться вокруг трубы 80. Винтовая прорезь может иметь в общем постоянную ширину на по меньшей мере части ее длины перед сужением у закрытого конца для обеспечения соответствующей нелинейной характеристики в поперечном сечении отверстия для заданного перемещения мембраны. В альтернативных вариантах осуществления настоящего изобретения вместо одной или более прорезей, простирающейся(-ихся) вверх вдоль трубы, могут быть выполнены отдельные близкорасположенные сквозные отверстия в стенке трубы, которые закрываются или открываются мембраной. Например, вместо винтовой прорези может быть ряд отверстий, расположенных вдоль винтовой линии. Размер отверстий может быть различным вдоль этой винтовой линии.

Мембрана 64 содержит привод, предназначенный для регулирования потока картерных газов через прорезь 66. Прорезь 66 выполнена в трубчатой стенке 60. Прорезь 66 в сочетании с трубчатой конструкцией 60 определяет пропускное сечение, через которое могут течь картерные газы. Форма прорези 66 обеспечивает перепад давления на прорези, соответствующий расходу газов и характеристикам разрежения, создаваемого насосом. Путем изменения формы прорези 66 может быть достигнута линейная или нелинейная зависимость любого изменения разрежения, создаваемого насосом, атмосферного давления и давления в картере от соответствующего расстояния, пройденного мембраной. В частности, форма прорези 66 может быть выбрана так, чтобы перемещение мембраны 64 с постоянной скоростью вызывало нелинейное изменение площади пропускного сечения прорези. Фактически любая функция управления в замкнутом контуре может быть реализована мембраной 64 в ответ на заданную подводимую мощность от насоса. Может быть достигнуто более точное регулирование давления в картере, чем для сепараторов и регуляторов известных конструкций. Также вследствие объединения регулирования давления в картере с сепаратором может отсутствовать необходимость в дополнительном регуляторе давления. Эффективность сепарации повышается путем точного регулирования потока картерных газов.

Как показано на Фиг. 5 для прорези 66, когда мембрана 64 перемещается вниз, скорость уменьшения площади пропускного сечения прорези увеличивается. Это обеспечено путем сужения прорези 66 в направлении ее закрытого конца. Перемещение мембраны 64 может быть ограничено, чтобы обеспечить отсутствие полного перекрывания пропускного сечения.

Специалисту в данной области понятно, что для получения требуемой функции регулирования в замкнутом контуре форму прорези 66 можно значительно изменять. Например, прорезь может расширяться в направлении ее закрытого конца, иметь постоянную ширину или первоначальное сужение и иметь расширенный конец для предотвращения полного перекрывания пропускного сечения. Также по окружности трубчатой стенки могут быть выполнено множество прорезей различных размеров и форм. Также понятно, что способ, которым перемещение мембраны 64 перекрывает и открывает прорезь, может изменяться, а альтернативы обкатывающей навивке известны специалисту в данной области и не выходят за пределы объема изобретения, который определен прилагаемой формулой изобретения. В формуле изобретения упоминание ступеней сепарации регулируемого инерционного сепаратора должно истолковываться как включение в состав устройства любого регулируемого сепаратора, содержащего регулятор, в котором первая камера и вторая камера соединены одной или более прорезями, при этом площадь пропускного сечения этой или каждой прорези может изменяться в соответствии с положением мембраны или другого подвижного привода, который регулирует его положение в соответствии с перепадом давления между газом в первой и/или второй камерах и внешним эталонным избыточным давлением.

Использование регулируемых сепараторов преимущественно описано в данном описании как часть замкнутой системы вентиляции картера. Однако специалисту в данной области понятно, что они могут быть применены более широко. В более общем толковании такой сепаратор может быть применен в любой области применения, в которой необходимо отфильтровывание загрязняющих веществ из потока текучей среды и требуется регулирование перепада давления для текучей среды между первой камерой и второй камерой относительно внешнего давления. Как правило, эта текучая среда представляет собой газ. Сепараторы, соответствующие настоящему изобретению, являются эффективными в системах, имеющих насосный привод, для исключения или смягчения воздействия пульсаций давления в насосах и колебания давления, описанных выше.

Сепараторы, описанные выше, показали гравиметрическую эффективность сепарации в диапазоне 95-98%. Такие сепараторы могут отфильтровывать загрязняющие вещества из картерных газов в системе с замкнутым контуром, которая, как правило, работает с расходом картерных газов 50-1500 л/мин. Поток наддувочного газа через форсунку 52 при использовании наддувочного газа, отводимого от турбонагнетателя двигателя, как правило, составляет менее чем 1% общего потока газа в двигатель, что оказывает пренебрежимо малое воздействие на рабочие характеристики двигателя.

Авторы настоящего изобретения установили, что возможно получение дополнительного повышения эффективности сепарации путем использования нескольких ступеней сепарации, в которых по меньшей мере одна ступень сепарации содержит регулируемый инерционный сепаратор, описанный выше, в сочетании с насосом. Известно, что для сепараторов без внешнего источника энергии в виде насоса существенное повышение эффективности сепарации при последовательном соединении сепараторов отсутствует. Однако авторы настоящего изобретения установили, что путем установки насоса, например, струйного насоса, для всасывания картерных газов через сепаратор возможно применение нескольких ступеней сепарации для повышения гравиметрической эффективности сепарации до необходимого уровня для удовлетворения требований, установленных жесткими нормативными актами по выбросам загрязняющих веществ в атмосферу при одновременном уменьшении до минимума потребления энергии насосом. Множество снабженных приводом регулируемых инерционных сепараторов, последовательно соединенных друг с другом, либо снабженный приводом регулируемый инерционный сепаратор, последовательно соединенный с элементом, содержащим фильтрующий материал, могут быть, в частности, спроектированы для повышения гравиметрической эффективности по сравнению с одноступенчатым регулируемым инерционным сепаратором с приводным насосом той же мощности при поддержании давления в картере в допустимых пределах. Было установлено, что без дополнительной движущей энергии, обеспечиваемой насосом, группа инерционных сепараторов, соединенных последовательно, не в состоянии обеспечить необходимого повышения гравиметрической эффективности сепарации при использовании для сепарации картерных аэрозолей дизельного двигателя. Использование насоса позволяет оптимизировать фракционную эффективность сепарации каждой ступени сепарации при заданных особенностях контрольного распределения аэрозолей двигателя для обеспечения общего повышения гравиметрической эффективности сепарации.

Фракционная эффективность сепарации сепаратора представляет собой эффективность сепарации, измеренную как функция размера частицы. Для многоступенчатого сепаратора требуемая фракционная эффективность сепарации для каждой ступени сепарации может быть сравнена с эквивалентной фракционной эффективностью сепарации одноступенчатого инерционного сепаратора для достижения такой же гравиметрической эффективности сепарации для конкретного требуемого распределения частиц (то есть для данного распределения размеров частиц в картерных газах). Для сепаратора с насосным приводом, обеспечивающим общий перепад давления, например, 100 мбар (10 кПа), может быть рассчитана фракционная эффективность сепарации, необходимая для обеспечения соответствия требуемому составу частиц в картерных газах, для одиночного регулируемого инерционного сепаратора с перепадом давления 100 мбар (10 кПа) типа, показанного выше. Может быть рассчитана требуемая фракционная эффективность сепарации для двух регулируемых инерционных сепараторов с перепадом давления 50 мбар (5 кПа), соединенных последовательно. Авторы настоящего изобретения установили, что требуемая фракционная эффективность сепарации для каждого регулируемого инерционного сепаратора с перепадом давления 50 мбар (5 кПа) сравнима с или ниже фракционной эффективности сепарации, которая была измерена для регулируемого инерционного сепаратора с перепадом давления 50 мбар (5 кПа), выполненного в соответствии с Фиг. 2-7, описанными выше. То есть путем разделения рабочего перепада давления, создаваемого насосом на двух ступенях сепарации вместо одиночного сепаратора, гравиметрическая эффективность сепарации может быть повышена, например, с 95% до более чем 99%. В зависимости от преобладающих условий работы двигателя (включая объем образующихся картерных газов и состав загрязняющих веществ в картерных газах) гравиметрическая эффективность сепарации может приближаться к 100%. Этот значительный и до сих пор неизвестный результат позволяет достичь еще более высоких значений фракционной эффективности сепарации и общей гравиметрической эффективности сепарации с использованием тех же способов конструирования регулируемых инерционных сепараторов, которые описаны выше. Более подробное математическое объяснение того, как многоступенчатый сепаратор может обеспечить данное улучшение, приведено ниже со ссылками на Фиг. 10-15.

В соответствии с некоторыми вариантами осуществления настоящего изобретения регулируемый инерционный сепаратор, как показано на Фиг. 2-7, может быть объединен со второй ступенью сепарации (а факультативно - более чем одной дополнительной ступенью сепарации). Вторая ступень сепарации может представлять собой второй подобный регулируемый инерционный сепаратор, как показано на Фиг. 8. Альтернативно вторая ступень сепарации может представлять собой фильтр-сепаратор, как показано на Фиг. 9. В каждой из схем сепаратор с двумя или более ступенями может также содержать предварительный циклон типа, показанного на Фиг. 2 и Фиг. 5.

На Фиг. 8 показан сепаратор в соответствии с первым вариантом осуществления настоящего изобретения. Сепаратор содержит циклонный предварительный фильтр 200, первую регулируемую ступень 202 инерционной сепарации и струйный насос 204, каждый(-ая) из которых по существу соответствует циклонному предварительному фильтру 61, сепаратору 10 и струйному насосу 12, показанным на Фиг. 5, и поэтому ниже полностью не описаны. Однако в отличие от сепаратора, показанного на Фиг. 5, между первой регулируемой ступенью 202 инерционной сепарации и струйным насосом 204 расположена вторая регулируемая ступень 206 инерционной сепарации. Вторая регулируемая ступень 206 инерционной сепарации в общем аналогична первой регулируемой ступени 202 инерционной сепарации, однако она может быть оптимизирована для дополнительного повышения значений общих фракционной и гравиметрической эффективностей сепарации путем использования пружин, имеющих различные характеристики упругости. В частности, характеристики упругости для пружин во второй ступени 206 могут быть выбраны из соображений использования части разрежения, создаваемого струйным насосом 204, для продувки через вторую ступень 206 с обеспечением точной настройки разделения рабочего перепада давления, создаваемого этим разрежением, между двумя ступенями сепарации для регулирования фракционной эффективности сепарации каждой ступени сепарации для оптимизации общей гравиметрической эффективности сепарации. Картерные газы всасываются через сепаратор струйным насосом 204, так что эти картерные газы проходят со входа 208 последовательно через циклонный предварительный фильтр 200, а также первую и вторую регулируемые ступени 202, 206 инерционного сепаратора перед выходом газа через выпуск газа 210.

Как и в сепараторе, показанном на Фиг. 5, каждая регулируемая ступень 202, 206 инерционного сепаратора выполняет функцию регулятора, предотвращающего пульсации в насосе в инерционном сепараторе. Каждая ступень 202, 206 сепаратора функционально эквивалентна сепаратору, показанному на Фиг. 5, поскольку ее конструкция основана на использовании гофрированной мембраны 212, предназначенной для точного регулирования отверстия прорези переменного сечения, для регулирования давления в картере и для обеспечения максимальной эффективности сепарации в соответствии с рабочим разрежением от насоса 204 для изменения пропускного сечения отверстия между внутренней полостью трубы 214 и кольцевой камерой, окружающей трубу 214. Мембрана 212 постоянно приводит перепад давления на инерционном сепараторе в соответствие с неустановившимися условиями разрежения, создаваемого струйным насосом 204. Однако форма прорези 216, которая в сочетании с мембраной 212 определяет параметры отверстия для каждой ступени сепарации, отличается от показанной на Фиг. 5. В частности, каждая прорезь 216 выполнена по винтовой линии вокруг по меньшей мере части трубы 214, так что перемещение мембраны 212 вдоль оси трубы 60 вызывает изменение пропускного сечения отверстия с большей скоростью. Как и прорезь 66, показанная на Фиг. 5, прорезь 216 в каждом из регулируемых инерционных сепараторов 202, 206 предпочтительно сужается в направлении своего закрытого конца для обеспечения нелинейного характера изменения пропускного сечения отверстия для линейной скорости изменения положения мембраны 212 и линейной скорости изменения перепада давления на каждой мембране 212. Это обеспечивает плавное регулирование давления в картере и предотвращает пульсации давления в насосе и колебание давления в сепараторе, в частности, при использовании струйного насоса. Другое преимущество обусловлено тем, что регулирование давления в картере выполняет сепаратор, поэтому нет необходимости в наличии отдельного регулятора.

Форма каждой прорези 212 обеспечивает надлежащую характеристику в зависимости от изменения входного и выходного давления на каждой ступени сепарации. Очевидно, что форма прорезей 216 в двух ступенях 202, 206 сепарации может быть различной. Форма прорезей 216 может в значительной степени отличаться от показанных на Фиг. 5-8. Кроме того, характеристики упругости пружин(-ы) и регулировка относительных размеров первой и второй сторон мембраны 212, на которую воздействуют давление картерных газов и давление окружающей среды, могут быть использованы для отдельного регулирования скорости и протяженности перемещения каждой мембраны 212.

Прорези 216 регулируемого инерционного сепаратора улучшают регулирование давления на каждой ступени 202, 206 сепарации. Когда мембраны 212 поднимаются, и размер отверстий увеличивается, это обеспечивает больший размер пропускного сечения, что дает возможность работы в условиях больших объемов картерных газов с поддержанием перепада давления на сепараторе (а следовательно, и входного давления картерных газов, и давления в картере) в допустимых пределах. Когда же мембраны опускаются, уменьшенная площадь пропускного сечения нижней части прорезей увеличивает перепад давления на сепараторе, тем самым предотвращая возникновение отрицательных давлений в картере (относительно атмосферного давления). Изменение площади поперечного сечения отверстия может быть использовано при необходимости для обеспечения нелинейной характеристики перепада давления для линейного перемещения мембраны, благодаря которому обеспечивается улучшенное и управляемое регулирование перепада давления на сепараторе. Улучшение регулирования перепада давления позволяет в некоторых вариантах осуществления настоящего изобретения исключить отдельный регулятор давления на входе картерных газов в замкнутую систему вентиляции картера.

Использование насоса, такого как струйный насос 204, показанный на Фиг. 8, обеспечивает преимущество, заключающееся в повышении фракционной эффективности каждой ступени многоступенчатого инерционного сепаратора до уровня, при котором наблюдается общее повышение гравиметрической эффективности. Также путем соответствующего управления каждой ступенью сепарации фракционная эффективность сепарации сепаратора может быть подогнана к конкретному распределению размеров частиц масла в картерных газах, поступающих от любого двигателя.

Картерные газы проходят через сепаратор, показанный на Фиг. 8, следующим образом. Картерные газы входят через вход 208, соединенный с картером двигателя. Эти газы поступают в циклонный предварительный фильтр 200 по траектории, показанной стрелкой 230, где они закручиваются в характерную для циклона спираль вокруг завихрителя 232, который образует основание впускной трубы 214 первой регулируемой ступени 202 инерционной сепарации. Некоторая часть загрязняющих веществ наталкивается на стенку циклонного предварительного фильтра 200 и стекает вниз к сливу масла 234, когда газ движется вверх через впускную трубу 214 по траектории, показанной стрелкой 236. Картерные газы проходят через каждую регулируемую ступень 202, 206 инерционной сепарации так же, как описано выше со ссылками на Фиг. 5-7, проходя вверх через впускную трубу 214, через прорезь 216 и обратно вниз сквозь кольцевую камеру, окружающую впускную трубу 214 и образованную концентрической внешней трубой в общем по траектории, показанной стрелкой 238. Сепарация масла и других загрязняющих веществ происходит тогда, когда газы ускоряются при проходе через прорезь 216 и соударяются с поверхностью отбойника, выполненной внутри кольцевой камеры. Для уменьшения повторного уноса загрязняющих веществ потоком на поверхность отбойника может быть нанесен коалесцирующий материал. Коалесцирующий материал снижает тенденцию частиц загрязняющих веществ отскакивать от поверхности отбойника.

Площадь пропускного сечения каждой прорези 216 определяется положением каждой мембраны 212 в соответствии с разницей давлений на мембране между давлением во внутренней полости трубы 214 и эталонным избыточным давлением в камере 240. Каждая камера 240 может быть соединена с окружающей атмосферой или может быть соединена с любым другим источником эталонного избыточного давления газа. Также перемещение мембран 212 регулируется в зависимости от характеристик упругости пружин 242, которые могут отличаться одна от другой. Внутри камеры 240 дополнительно к пружинам 242 или вместо пружин 242 также могут быть выполнены пружины, соединенные с мембраной. В некоторых вариантах осуществления настоящего изобретения не требуется никаких пружин. Масло, отделенное от картерных газов, стекает вниз и проходит через обратные клапаны 244 в направлении слива масла 234. Очищенный газ направляется вверх в общем по траектории, показанной стрелкой 246, с первой ступени 202 сепарации на вторую ступень 206 сепарации. После второй ступени 206 сепарации очищенный газ направляется вверх в общем по траектории, показанной стрелкой 248, на струйный насос 204, где он ускоряется наддувочным газом, который подается в струйный насос 204 через форсунку 250. Наддувочный газ и очищенные картерные газы выходят из струйного насоса 204 через трубу 252 диффузора.

Как указано выше, многоступенчатый сепаратор, показанный на Фиг. 8, также содержит циклонный предварительный фильтр 200, однако понятно, что в альтернативных вариантах осуществления настоящего изобретения он может отсутствовать. Кроме того, несмотря на то, что сепаратор, показанный на Фиг. 8, содержит две ступени регулируемых инерционных сепараторов, обеспечивающих инерционную сепарацию, очевидно, что могут быть установлены дополнительные ступени регулируемых инерционных сепараторов, в которых каждая ступень работает с использованием некоторой части общего перепада давления на сепараторе, создаваемого струйным насосом.

На Фиг. 9 показан сепаратор в соответствии со вторым вариантом осуществления настоящего изобретения. Сепаратор в общем аналогичен показанному на Фиг. 8, за исключением того, что вторая ступень 206 регулируемого инерционного сепаратора заменена ступенью 218 сепарации на основе фильтрующего материала. Такое сочетание инерционной сепарации внутри регулируемого инерционного сепаратора 202 (а также внутри циклонного предварительного фильтра - при его наличии) с последующей объемной фильтрацией волокнистым материалом показало чрезвычайно высокие фракционную и гравиметрическую эффективности. В частности, фильтрующие материалы некоторых известных видов особенно пригодны для фильтрации очень малых частиц загрязняющих веществ. Поскольку фильтрующий материал не засорен большими частицами благодаря наличию регулируемого инерционного сепаратора, он способен лучше сохранять способность фильтрации очень малых частиц. Кроме того, в отличие от некоторых обычных фильтров, в которых фильтрующий материал установлен обособленно и подлежит регулярной замене, благодаря тому, что регулируемый инерционный сепаратор 202 удаляет значительную часть загрязняющих веществ, находящихся в картерных газах, фильтрующий материал 220, расположенный в ступени фильтрующего материала 218, имеет более длительный срок службы. Как правило, элементы этого материала забиваются сажей и твердыми частицами в зависимости от размера и плотности материала, а также концентрации сажи в картерных газах. Тогда как обычно объемная фильтрация имеет периодичность технического обслуживания 500-2000 ч, фильтрующий материал 220 внутри сепаратора, показанного на Фиг. 9, может иметь увеличенный срок службы от 2000 ч до 12000 ч и может даже сохранять работоспособность на протяжении всего ресурса двигателя.

Маршрут потока картерных газов через сепаратор, показанный на Фиг. 9, в общем такой же, как и для сепаратора, показанного на Фиг. 8, за исключением того, что после выхода с первой ступени 202 сепарации частично очищенные картерные газы направляются по траектории, показанной стрелкой 246, в массу фильтрующего материала 220. Газы пропускаются через фильтрующий материал 220, а затем направляются в струйный насос 204, как и в предшествующих вариантах. Благодаря высокой эффективности сепарации первой ступени 202 сепарации (до 95%), фильтрующий материал 220 может иметь срок службы свыше 12000 ч для картерных газов с содержанием сажи 1%. В другом альтернативном варианте осуществления настоящего изобретения циклонный предварительный фильтр может отсутствовать в отличие от Фиг. 8 и Фиг. 9.

Более подробное математическое объяснение того, как многоступенчатый сепаратор может обеспечить улучшение гравиметрической эффективности сепарации, приведено ниже со ссылками на Фиг. 10-16. Авторы настоящего изобретения разработали методики для определения кривой минимальной фракционной эффективности, требуемой для каждого узла многоступенчатого сепаратора для получения гравиметрической эффективности сепарации, равной или превышающей гравиметрическую эффективность сепарации сравнимого одноступенчатого устройства. С использованием вычисленной кривой целевой фракционной эффективности кривыми фракционной эффективности для каждой ступени можно манипулировать путем регулирования перепада давления, создаваемого насосом каждой ступени, для точной настройки общей гравиметрической эффективности. Это понимание может быть использовано для определения оптимального количества ступеней сепарации, чтобы обеспечить максимальную эффективность для любого рабочего разрежения, или же для определения требуемого разрежения (а тем самым и для определения необходимого насоса) и количества ступеней для обеспечения заданной целевой эффективности. Таким образом могут быть сведены к минимуму требования к энергопотреблению насоса для обеспечения заданной целевой эффективности сепарации.

Рабочие характеристики устройства, используемого для очистки картерных газов, вырабатываемых двигателем, могут оцениваться путем сбора загрязняющих веществ, содержащихся в газах перед сепаратором и после него, на фильтровальную бумагу за фиксированный промежуток времени и их взвешивания для расчета гравиметрической эффективности сепарации.

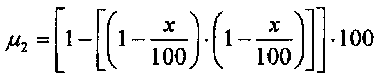

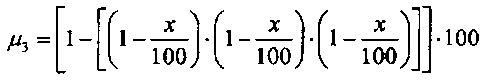

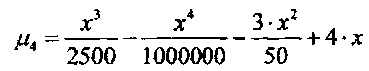

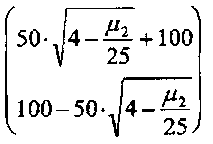

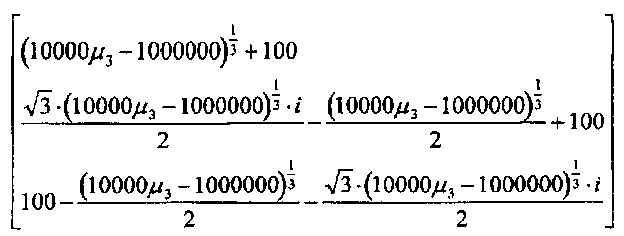

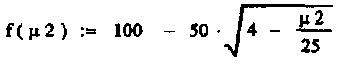

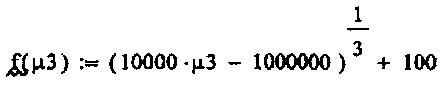

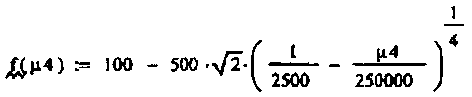

Гравиметрическая эффективность сепарации многопроходного сепаратора может быть легко рассчитана. Например, второй проход через сепаратор эффективностью 50% (для любого типа инерционного сепаратора) удаляет дополнительно 50% массы загрязняющих веществ, оставшихся после первого прохода. Отсюда общая эффективность двухпроходной системы составляет 75%. Третий проход обеспечивает в общем 88%, четвертый - 94%, и так далее. Для любой заданной эффективности (x от 0% до 100%) для одиночной ступени сепаратора может быть получено математическое уравнение для общей эффективности многоступенчатого сепаратора (µn, где n - количество аналогичных ступеней сепаратора в многоступенчатом сепараторе):

Эти уравнения могут быть упрощены следующим образом:

Графики приведенных выше функций для второго, третьего и четвертого проходов сепараторов показаны на Фиг. 10. Эти графики могут быть использованы для определения эффективности системы для второго, третьего или четвертого проходов сепаратора с любой заданной эффективностью x. Можно видеть, что независимо от количества ступеней сепаратора общая эффективность µ приближается к 100%, если эффективность каждой ступени x приближается к 100%.