Устройство для очистки газа от пыли - RU2704165C1

Код документа: RU2704165C1

Чертежи

Описание

Область техники

[1] Изобретение относится к области решений по удалению дисперсных частиц из газов и может быть использовано, например, для очистки газов от пыли в металлургической промышленности, энергетике и в других отраслях.

Предпосылки к созданию изобретения

[2] Традиционным решением проблемы по удалению дисперсных частиц из газов, нашедшим широкое применение в различных технологических процессах, является циклон. Циклон представляет собой устройство, содержащее цилиндрическую верхнюю часть и коническую нижнюю часть. Запыленный газ подается в верхнюю часть устройства через тангенциально расположенный вход и закручивается вокруг оси цилиндра. Частицы пыли под действием центробежной силы прижимаются к стенкам верхней части емкости, где они теряют свою скорость и опускаются в установленный в нижней части емкости пылевой бункер, при этом очищенный газ выводится наверх через верхний выход, расположенный соосно с упомянутой осью цилиндра.

[3] Однако нередко устройство, выполненное по описанной выше схеме, не обеспечивает достижение требуемой степени очистки от пыли ввиду следующего обстоятельства. Частицы пыли с малой массой не увлекаются газовым потоком к стенкам верхней части устройства, или, будучи увлеченными к стенкам верхней части, они не теряют скорость и возвращаются в центральную область верхней части с последующим выводом через верхний выход.

[4] В патентной публикации UA78157C2, 15.02.2007 раскрыто устройство для очистки газа от пыли, в котором частицы пыли вращаются в спирально закрученном канале до тех пор, пока в результате столкновений с другими частицами не произойдет их укрупнение с последующим возвратом на участок канала выше по потоку и удалением в пылевой бункер. Данное решение выбрано в качестве прототипа изобретения.

[5] Недостатком прототипа является то, что его эффективность достижима только в узко ограниченных входных параметрах потока запыленного газа, а именно - при расходе запыленного газа, определенном в достаточно узком диапазоне, который считается оптимальным. Однако зачастую технологические процессы в указанных выше отраслях предусматривают несколько режимов выработки, которые характеризуются значительным различием в расходе отработанного газа, подлежащего очистке.

[6] Решением данной проблемы могла бы стать параллельная установка, например, двух устройств, выполненных согласно прототипу изобретения, и включение в контур очистки того количества устройств, которое обеспечивает оптимальный диапазон расхода запыленного газа, подаваемого в каждое устройство. Следует признать, что подобный подход требует массы дополнительных ресурсов в виде увеличения площади помещения для проведения очистки запыленного газа, увеличения материалоемкости комплекта из нескольких устройств, разработки и монтажа сложных контуров газораспределения для нескольких устройств и т.п.

[7] Целью изобретения является преодоление указанных проблем путем предложения компактного устройства, способного эффективно выполнять очистку газа от пыли в широком диапазоне расхода запыленного газа.

Сущность изобретения

[8] Для достижения указанной цели в качестве настоящего изобретения предложено устройство для удаления частиц из газа. Устройство содержит спиралеобразный газовый канал, ограниченный в вертикальном направлении верхней и нижней горизонтальными панелями, а в горизонтальном направлении - вертикальной стенкой, содержащей последовательно расположенные искривленные участки. Радиус кривизны каждого последующего искривленного участка меньше радиуса кривизны каждого предшествующему ему искривленного участка. Вертикальная стенка имеет, по меньшей мере, один возвратный щелевой участок, соединяющий участок газового канала, находящийся ниже по потоку с участком газового канала, находящимся выше по потоку. В области искривленного участка вертикальной стенки, имеющего наименьший радиус кривизны, верхняя горизонтальная панель имеет проход для вывода очищенного газа. В нижней горизонтальной панели выполнена отводящая щель для удаления частиц, проходящая вдоль вертикальной стенки на удаляющем участке вертикальной стенки, находящемся, по меньшей мере, на части того элемента вертикальной стенки, который расположен выше по потоку относительно первого возвратного щелевого участка.

[9] Отличие предложенного устройства от прототипа состоит в том, что указанный газовый канал является нижним газовым каналом, при этом устройство содержит верхний газовый канал, выполненный аналогично нижнему газовому каналу. Верхний газовый канал при этом характеризуется тем, что в области искривленного участка вертикальной стенки, имеющего наименьший радиус кривизны, нижняя горизонтальная панель имеет проход, расположенный соосно проходу в верхней горизонтальной панели. Кроме того, по меньшей мере, на своем удаляющем участке вертикальная стенка верхнего газового канала выполнена с увеличенным радиусом кривизны относительно соответствующего участка вертикальной стенки нижнего газового канала. При этом верхний газовый канал расположен над нижним газовым каналом так, что проходы в их горизонтальных панелях образуют единый проход для вывода очищенного газа, а отводящая щель верхнего газового канала расположена в радиальном направлении за пределами внешней поверхности вертикальной стенки нижнего газового канала. Кроме того, по меньшей мере, для одного газового канала предусмотрена заслонка, способная перекрывать подачу газа в этот газовый канал.

[10] В частном случае изобретения верхняя горизонтальная панель нижнего газового канала и нижняя горизонтальная панель верхнего газового канала выполнены заодно.

[11] В другом частном случае изобретения верхний газовый канал является первым верхним газовым каналом, при этом устройство содержит несколько верхних газовых каналов. Каждый верхний газовый канал выполнен и расположен по отношению к более низкому к нему верхнему газовому каналу таким же образом, как первый верхний газовый канал выполнен и расположен по отношению к нижнему газовому каналу. В этом случае все газовые каналы через свои отводящие щели могут сообщаться с единым бункером для сбора частиц, внешняя стенка которого соединена с вертикальной стенкой верхнего газового канала. Кроме того, заслонка, способная перекрывать подачу газа в газовый канал, может быть предусмотрена для каждого газового канала.

Краткое описание чертежей

[12] Осуществление изобретения будет пояснено ссылками на фигуры:

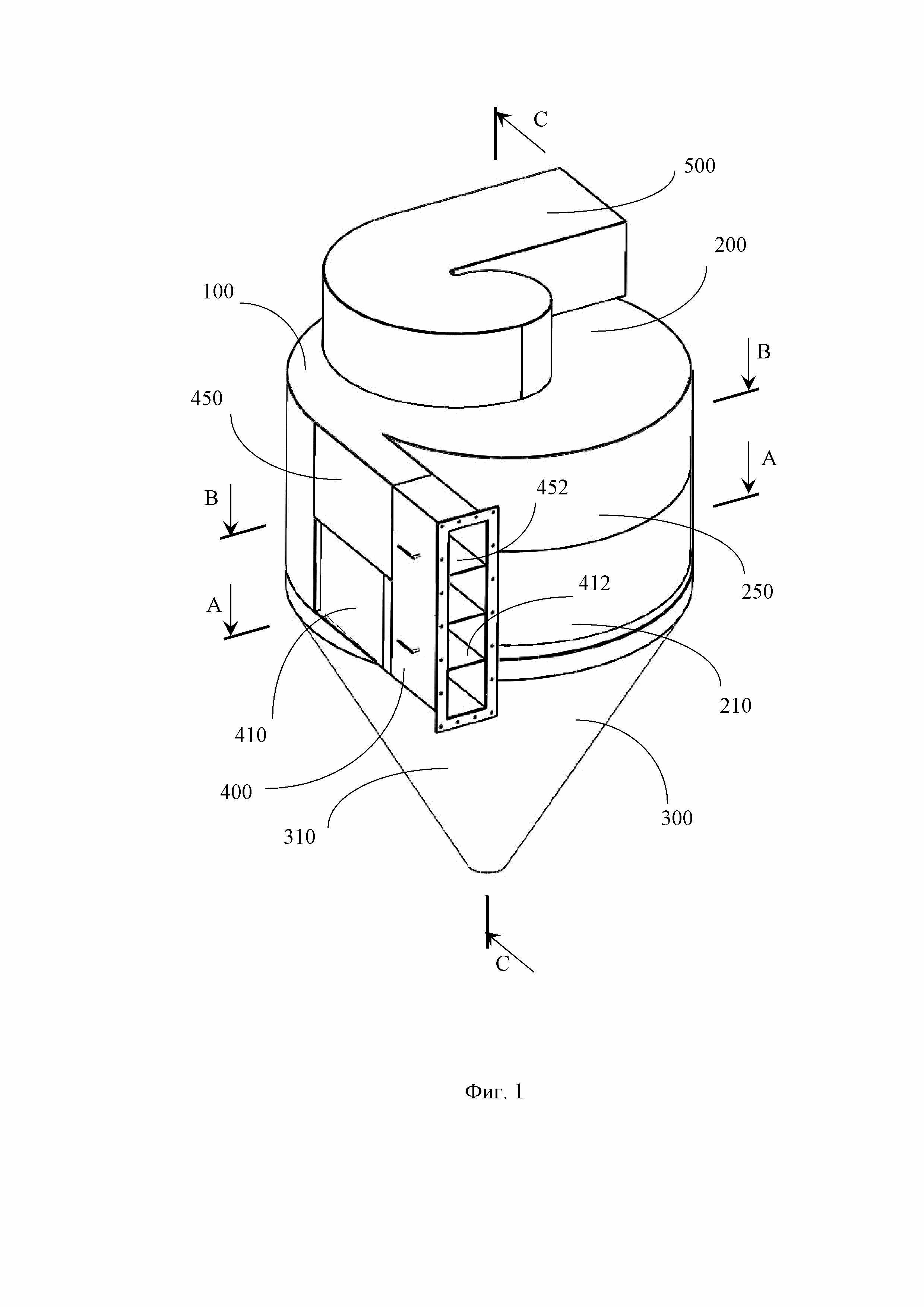

Фиг. 1 - общий вид устройства для удаления частиц из газа;

Фиг. 2 – нижний газовый канал, разрез А-А на фиг. 1;

Фиг. 3 - верхний газовый канал, разрез В-В на фиг. 1;

Фиг. 4 – внутренняя структура устройства для удаления частиц из газа, разрез С-С на фиг. 1.

Осуществление изобретения

[13] Осуществление изобретения будет показано на наилучшем известном авторам изобретения примере реализации изобретения, который не является ограничением в отношении объема охраняемых прав.

[14] Устройство 100 для удаления частиц из газа, показанное на фиг. 1 содержит верхнюю часть 200, герметично соединенную с нижней частью 300, входной частью 400 и выходной частью 500. Верхняя часть 200 имеет в целом цилиндрическую форму и содержит в себе нижний газовый канал 210 и верхний газовый канал 250. Нижняя часть 300, расположенная под верхней частью 200, имеет в целом коническую форму и включает в себя бункер 310 для сбора частиц пыли.

[15] Входная часть 400, включающая в себя входной воздуховод 410 для нижнего газового канала 210 и входной воздуховод 450 для верхнего газового канала 250, предназначена для ввода в нижний и верхний газовые каналы 210 и 250 запыленного газа. Входная часть 400 присоединена к верхней части 200 в тангенциальном направлении к ней. Выходная часть 500 расположена над верхней частью 200 и предназначена для вывода очищенного газа.

[16] Фиг. 2 отображает разрез А-А на фиг. 1, иллюстрирующий, главным образом, нижний газовый канал 210, в который через входной воздуховод 410 подается запыленный газ. Нижний газовый канал 210 имеет спиралеобразный вид и горизонтальном направлении ограничен вертикальной стенкой 211. В вертикальном направлении нижний газовый канал 210 ограничен нижней горизонтальной панелью 212 и верхней горизонтальной панелью 213, которая находится выше плоскости разреза А-А и поэтому не отображена на фиг. 2, а показана на фиг. 4.

[17] Вертикальная стенка 211 содержит последовательно расположенные искривленные участки 214 – 224 – 234 - 244, каждый из которых характеризуется постоянным радиусом кривизны, причем радиус кривизны каждого последующего искривленного участка меньше радиуса кривизны каждого предшествующему ему искривленного участка. Следует отметить, что на фиг. 2 обозначены позициями лишь первый искривленный участок 214, последний искривленный участок 244 и два промежуточных искривленных участка 224 и 234. Часть искривленных участков, начиная с 234, представляют собой дуги окружностей и их количество ограничено. Однако начиная приблизительно с искривленного участка 214 и заканчивая приблизительно искривленным участком 224, радиус кривизны вертикальной стенки 211 уменьшается непрерывно, что соответствует случаю ее выполнения в виде классической спирали. Здесь вертикальная стенка 211 содержит бесконечное количество последовательно расположенных искривленных участков длиной, определяемой как ДS, где S – длина вертикальной стенки 211.

[18] В области 215 искривленного участка 244, имеющего наименьший радиус кривизны, верхняя горизонтальная панель 213 имеет проход 216 для вывода очищенного газа (фиг. 4).

[19] Вертикальная стенка 211 имеет, по меньшей мере, один возвратный щелевой участок 217, соединяющий участок 218 нижнего газового канала 210, находящийся ниже по потоку, с участком 219 нижнего газового канала 210, находящимся выше по потоку.

[20] В нижней горизонтальной панели 212 выполнена отводящая щель 220 для удаления частиц, проходящая вдоль вертикальной стенки 211 на ее удаляющем участке 221. Удаляющий участок 221 вертикальной стенки 211 находится, по меньшей мере, на части того элемента 222 вертикальной стенки 211, который расположен выше по потоку относительно первого возвратного щелевого участка 217. На фиг. 2 показан случай, когда удаляющий участок 221 проходит по всей длине первого элемента 222 вертикальной стенки.

[21] Следует обратить внимание на взаимосвязь понятий «искривленный участок вертикальной стенки» и «элемент вертикальной стенки». Элемент вертикальной стенки заключен между возвратными щелевыми участками 217. Например, первый элемент 222 начинается в начале вертикальной стенки 211, обозначенном точкой А, и заканчивается в точке В, соответствующей первому щелевому участку 217. Как видно на фиг. 2, первый элемент 222 включает в себя множество искривленных участков 214 - 224. Второй элемент 223 вертикальной стенки 211 начинается в точке C, соответствующей первому щелевому участку 217, и заканчивается в точке D, соответствующей второму щелевому участку 225. В этом случае элемент 223 включает в себя только один искривленный участок 234, что справедливо и для всех последующих элементов вертикальной стенки 211. Возможна и обратная ситуация, когда один искривленный участок, т.е. участок неизменной кривизны, образован двумя и более элементами вертикальной стенки 211.

[22] Отметим также, что на фиг. 2 возвратный щелевой участок 217 образован смещением второго элемента 223 вертикальной стенки 211 относительно первого элемента 222 в радиальном направлении в сторону центра. Однако возвратный щелевой участок 217 может быть образован и без такого смещения. Например, возвратный щелевой участок 217 может быть образован путем применения дефлектора, который открыт в участок 218 газового канала 210 и установлен на втором элементе 223 сразу за вертикальной щелью, выполненной между первым элементом 222 и вторым элементом 223, непрерывно следующими друг за другом.

[23] Входной воздуховод 410 представляет собой прямолинейный канал, предназначенный для обеспечения тангенциального направления подачи запыленного газа в нижний газовый канал 210. На конце входного воздуховода 410 выполнен фланцевый участок 411 для соединения с контуром подачи запыленного газа, а в самом воздуховоде 410 установлена поворотная заслонка 412 (фиг. 1), способная перекрывать подачу запыленного газа.

[24] Нижний газовый канал 210 функционирует следующим образом. Запыленный газ поступает в нижний газовый канал 210 из входного воздуховода 410. Частицы пыли двигаются по спирали вдоль первого элемента 222 вертикальной стенки 211, проходя несколько искривленных участков 214 - 224. Наиболее массивные частицы (далее – частицы первой величины) под действием центробежной силы приближаются к первому элементу 222 вертикальной стенки 211. Вступая в контакт с ним на удаляющем участке 221, частицы первой величины теряют скорость, и в результате этого через отводящую щель 220, выполненную в нижней горизонтальной панели 212, они опускаются в бункер 310, расположенный в нижней части 300.

[25] Частицы второй величины имеют массу, которая является достаточной для того, чтобы приблизиться к первому элементу 222, и в то же время - не достаточной, для того чтобы вступить с ним в контакт. Проходя через первый возвратный щелевой участок 217, частицы второй величины из текущего участка 218 нижнего газового канала 210 попадают в уже пройденный ими ранее участок 219 нижнего газового канала. Таким образом, концентрация частиц второй величины у первого элемента 222 вертикальной стенки 211 повышается, побуждая их сталкиваться между собой. Частицы пыли, в частности сажи и т.п. обладают свойством адгезии друг к другу, поэтому указанные столкновения приводят к укрупнению частиц второй величины до частиц первой величины с последующим их удалением через отводящую щель 220 описанным выше образом.

[26] Частицы третьей величины имеют меньшую массу, чем частицы второй величины, и, проходя ниже по потоку мимо первого возвратного щелевого участка 217, они направляются во второй возвратный щелевой участок 225 таким же образом, как частицы второй величины проходят в первый возвратный щелевой участок 217. Аналогично изложенному выше, нижний газовый канал 210 содержит область повышенной концентрации частиц третьей величины, в которой частицы третьей величины в результате столкновений превращаются в частицы второй величины. Таким образом, частицы третьей величины, превратившись сначала в частицы второй величины, а потом - и в частицы первой величины, будут, в конечном счете, удалены.

[27] Следует также отметить, что с приближением к центру спирали нижнего газового канала 210 радиус кривизны искривленных участков вертикальной стенки 211 становится все меньше, а значит, увеличивающаяся центробежная сила будет прижимать к соответствующим элементам вертикальной стенки 211 все более легкие частицы. Таким образом, даже самые легкие частицы попадают в области их высокой концентрации, что приводит к их последовательному укрупнению и подъему через множество возвратных участков вверх по потоку до первого элемента 222 с последующим удалением из газового потока через отводящую щель 220.

[28] Верхний газовый канал 250 (фиг. 3) выполнен аналогично нижнему газовому каналу 210, однако, в области 255 искривленного участка 294 вертикальной стенки 251, имеющего наименьший радиус кривизны, нижняя горизонтальная панель 252 имеет проход 266, расположенный соосно проходу 216 в верхней горизонтальной панели 213 нижнего газового канала 210. Таким образом, верхний газовый канал 250 располагается над нижним газовым каналом 210 соосно с ним.

[29] На верхней горизонтальной панели 253 верхнего газового канала 250 установлен дуговой патрубок 501 выходной части 500, окружающий проход 256, выполненный в верхней горизонтальной панели 253 (фиг.4). Дуговой патрубок 501 обеспечивает тангенциальное направление для выхода очищенного газа через выходной патрубок 502.

[30] Вертикальная стенка 251 верхнего газового канала 250 по меньшей мере, на своем удаляющем участке 261 выполнена с увеличенным радиусом кривизны относительно соответствующего участка вертикальной стенки 211 нижнего газового канала 210.

[31] Таким образом, верхний газовый канал 250 расположен над нижним газовым каналом 210 так, что проходы в их горизонтальных панелях образуют единый проход для вывода очищенного газа, а отводящая щель 260 верхнего газового канала 250 расположена в радиальном направлении за пределами внешней поверхности вертикальной стенки 211 нижнего газового канала 210 (фиг. 2, 4). Данное обстоятельство позволяет выполнить устройство 100 компактным, поскольку его габариты отличаются от прототипа всего лишь на высоту вертикальной стенки 251 и ширину отводящей щели 260, в то время как объем очищаемого газа повышается вдвое.

[32] Более того, в данном случае верхняя горизонтальная панель 213 нижнего газового канала 210 и нижняя горизонтальная панель 252 верхнего газового канала 250 выполнены заодно в виде средней горизонтальной панели 290, в которой ее нижняя поверхность формирует верхнюю горизонтальную панель 213 нижнего газового канала 210, а верхняя поверхность - нижнюю горизонтальную панель 252 верхнего газового канала 250. Такая конфигурация делает устройство 100 еще более компактным.

[33] Во входном воздуховоде 410 нижнего газового канала 210 установлена заслонка 412, а во входном участке 450 верхнего газового канала 250 установлена заслонка 452 (фиг. 1). Заслонки 412 и 452 способны перекрывать подачу запыленного газа в соответствующий газовый канал при повороте вокруг горизонтальной оси, проходящей перпендикулярно продольному направлению входных воздуховодов 410 и 450. Таким образом, в устройстве 100 может функционировать либо только один газовый канал, либо оба газовых канала сразу. Такая конфигурация позволяет вдвое расширить диапазон объема подаваемого запыленного газа, не выходя за рамки оптимального диапазона расхода газа в одном газовом канале, т.е. того диапазона расхода газа в одном газовом канале, который является оптимальным с точки зрения эффективности очистки. Для случая устройства 100 такой же результат может быть достигнут при установке заслонки только для одного из нижнего газового канала 210 и верхнего газового канала 250.

[34] В частном случае выполнения устройства 100 (не показан) верхний газовый канал 250 является первым верхним газовым каналом, при этом данное устройство содержит несколько верхних газовых каналов. Каждый верхний газовый канал выполнен и расположен по отношению к более низкому к нему верхнему газовому каналу таким же образом, как в устройстве 100 верхний газовый канал 250 выполнен и расположен по отношению к нижнему газовому каналу 210. Выходная часть 500 в данном случае естественным образом установлена на самый верхнем газовом канале.

[35] В описанном выше случае все газовые каналы через свои отводящие щели могут сообщаться с единым бункером для сбора частиц, внешняя стенка которого соединена с вертикальной стенкой самого верхнего газового канала, что обеспечивает компактность устройства. Кроме того, заслонка, способная перекрывать подачу газа в газовый канал, может быть предусмотрена для каждого газового канала. Такая конфигурация позволяет многократно расширить диапазон объема подаваемого запыленного газа, всегда оставаясь при этом в рамках оптимального диапазона расхода газа в одном газовом канале.

[36] Устройство 100 может быть выполнено из металла, а в предпочтительном случае – из стали, вид которой подбирается в соответствии с условиями эксплуатации. Например, может использоваться сталь, имеющая высокую поверхностную прочность, или жаростойкая сталь.

Реферат

Изобретение относится к области решений по удалению дисперсных частиц из газов и может быть использовано для очистки газов от пыли в металлургической промышленности и энергетике. Устройство содержит, по меньшей мере, два расположенных один над другим спиралеобразных газовых канала, каждый из которых ограничен в горизонтальном направлении вертикальной стенкой, содержащей последовательно расположенные искривленные участки. Верхний газовый канал расположен над нижним газовым каналом так, что проходы в их горизонтальных панелях образуют единый проход для вывода очищенного газа. Вертикальная стенка имеет, по меньшей мере, один возвратный щелевой участок, соединяющий участок газового канала, находящийся ниже по потоку с участком газового канала, находящимся выше по потоку. В области искривленного участка вертикальной стенки, имеющего наименьший радиус кривизны, верхняя горизонтальная панель имеет проход для вывода очищенного газа. В нижней горизонтальной панели выполнена отводящая щель для удаления частиц. По меньшей мере, один из газовых каналов снабжен заслонкой, способной перекрывать подачу газа в этот газовый канал. Технический результат: возможность очистки газа от пыли в широком диапазоне расхода запыленного газа с использованием компактного устройства. 4 з.п. ф-лы, 4 ил.

Комментарии