Вентиляционный модуль для рельсового транспортного средства - RU2747971C1

Код документа: RU2747971C1

Чертежи

Описание

Изобретение относится к вентиляционному модулю для рельсового транспортного средства и рельсовому транспортному средству с таким вентиляционным модулем.

Рельсовые транспортные средства эксплуатируют в регионах с различным качеством воздуха в различных условиях окружающей среды. В процессе эксплуатации рельсовые транспортные средства нуждаются в воздухе, например, в качестве охлаждающего воздуха или воздуха для выработки кислорода для привода на базе двигателя внутреннего сгорания. Для того, чтобы, с одной стороны, обеспечить возможность охлаждения и, с другой стороны, предотвратить загрязнение привода на базе двигателя внутреннего сгорания чужеродными частицами, подготовленный воздуха должен быть по возможности свободным от пыли и других частиц.

Особую проблему представляет собой эксплуатация рельсового транспортного средства в пустынных регионах, поскольку необходимо, насколько это возможно, предотвратить попадание в машинное отделение наносного песка, приносимого, например, в результате песчаных бурь, а также ветром во время движения транспортного средства.

Согласно уровню техники эта задача решалась за счет встраивания во внутреннюю стенку рельсового транспортного средства наружных защитных решеток, которые образуют первую ступень фильтрации. Помимо этого, известны циклонные сепараторы и фильтрующие элементы, которые способны действовать в качестве второй и третьей ступени фильтрации и с помощью которых всосанный воздуха можно освобождать от пыли, песка и частиц, прежде чем воздух поступит в машинное отделение.

Циклонные сепараторы и фильтрующие элементы стационарно встраивают в тракт всасывания рельсового транспортного средства. В результате этого необходимые работы технического обслуживания, например, замена фильтрующих элементов или контроль и ремонт воздушных фильтров в тракте всасывания, становятся затруднительными при выполнении, так как для этого необходимо вывести рельсовое транспортное средство из регулярного сообщения.

Задачей настоящего изобретения является создание концепции вентиляции рельсового транспортного средства, которая, с одной стороны, отвечает требованиям к очищенному всосанному воздуху для машинного отделения и, с другой стороны, упрощает выполнение работ технического обслуживания.

Эту задачу решают с помощью вентиляционного модуля в соответствии с независимыми пунктами формулы изобретения. Предпочтительные варианты исполнения изобретения раскрыты в зависимых пунктах формулы изобретения.

Соответствующий изобретению вентиляционный модуль для транспортного средства содержит корпус, первую ступень очистки, вторую ступень очистки, канал для вывода пыли, вентилятор для вывода пыли и вентилятор машинного отделения.

Корпус содержит верхнюю сторону, нижнюю сторону, переднюю сторону, заднюю сторону и две боковых стенки. Задняя сторона расположена напротив передней стороны. Далее, корпус содержит отверстие для впуска воздуха, отверстие для выпуска воздуха и отверстие для вывода пыли.

Первая ступень очистки расположена в верхней области корпуса, то есть обращена к верхней стороне корпуса. Первая ступень очистки содержит циклонный сепаратор, содержащий отверстие для выхода пыли и отверстие для выхода циклонного воздуха. Циклонные сепараторы, которые называют также инерционными сепараторами, сухими инерционными воздухоочистителями или циклонами, служат в качестве инерционных сепараторов, при которых воздушный поток с подлежащими отделению частицами перевод в состояние турбулентного потока и с помощью турбулентного потока отделяют частицы от воздушного потока с помощью центробежной силы. В результате этого в вентиляционном модуле достигают первой очистки всосанного воздуха, поскольку с помощью циклонного сепаратора из всосанного воздуха удаляют пыль и другие частицы, например, песок. Вентиляционный модуль имеет такую конструкцию, при которой воздух, который поступает через отверстие для выпуска воздуха в вентиляционный модуль, направляют через циклонный сепаратор. Очищенный от частиц воздух проходит через отверстие для выпуска циклонного воздуха, удаленные частицы выводят через отверстие для вывода пыли.

Вторая ступень очистки расположена в средней области корпуса ниже первой ступени очистки таким образом, что воздух от отверстия для выпуска циклонного воздуха может поступать ко второй ступени очистки. Вторая ступень очистки содержит поверхностный фильтр и/или фильтр с высокой проницаемостью фильтрующего материала, который обращен к передней стороне корпуса. При этом поверхностный фильтру может быть выполнен в форме панельного фильтра или компактного фильтра, а фильтр с высокой проницаемостью фильтрующего материала может быть выполнен в виде карманного фильтра.

Канал для вывода пыли соединен с отверстием для выхода пыли циклонного сепаратора и также расположен в средней области корпуса. Канал для вывода пыли обращен к задней стороне корпуса. Через канал для вывода пыли удаленные из всосанного воздуха циклонным сепаратором частицы направляют, таким образом, мимо второй ступени очистки.

Вентилятор для вывода пыли предназначен для всасывания воздуха и частиц, в частности, пыли, из канала для отвода пыли и их удаления из корпуса через отверстие для вывода пыли.

Фильтр машинного отделения расположен в нижней области корпуса под второй ступенью очистки и предназначен для всасывания воздуха через вторую ступень очистки и его вывода через отверстие для выпуска воздуха. Таким образом, воздух, выходящий из отверстия для выпуска циклонного воздуха, всасывают через вторую ступень очистки.

Может быть предусмотрено, что фильтр машинного отделения предназначен для дополнительного всасывания воздуха через первую ступень очистки и/или через отверстие для впуска воздуха. С помощью фильтра машинного отделения в машинном отделении в рельсовом транспортном средстве можно создавать избыточное давление с тем, чтобы избежать проникновения пыли через другие отверстия в машинном отделении.

Может быть предусмотрено, что корпус имеет размеры 1х1 м в поверхности основания и высоту около 1,5-2 м. За счет таких размеров вентиляционный модуль пригоден для встраивания в рельсовое транспортное средство.

Рельсовое транспортное средство содержит вентиляционный модуль. Далее, отверстие впуска воздуха соединено с наружной стенкой рельсового транспортного средства. При этом наружная стенка может представлять собой боковую стенку и/или область крыши рельсового транспортного средства. Там, где наружная стенка соединена с отверстием впуска воздуха, наружная стенка может содержать наружную защитную решетку.

Вентиляционный модуль может быть расположен в машинном отделении рельсового транспортного средства. В этом случае отверстие выпуска воздуха может быть соединено с машинным отделением, в то время как отверстие впуска воздуха с машинным отделением не соединено. Этого можно достичь при помощи соответствующих стенок и уплотнений. В случае использования указанных выше размеров для вентиляционного модуля вентиляционный модуль можно разместить расположенным обратной стороной на наружной стенке рельсового транспортного средства. Следующий, расположенный напротив модуль, имеющий те же размеры, обеспечивает хождение в машинном отделении, которое имеет ширину около 60 см и, таким образом, может быть достаточным для выполнения некоторых работ технического обслуживания.

Далее, вентиляционный модуль может содержать серьги или ушки, например, на корпусе, для подъема вентиляционного модуля в рельсовое транспортное средство или извлечения из него. Дополнительно могут быть предусмотрены крепежные средства, с помощью которых вентиляционный модуль крепят в рельсовом транспортном средстве.

На первой ступени очистки могут быть расположены несколько циклонных сепараторов. На второй ступени очистки могут быть расположены несколько поверхностных фильтров и/или фильтров с высокой проницаемостью фильтрующего материала. Далее, в нижней области корпуса могут быть расположены несколько вентиляторов машинного отделения. Ниже описаны предпочтительные варианты исполнения с соответственно одним из этих элементов. При этом такие исполнения должны быть охвачены множеством одного или нескольких из этих элементов.

В примере исполнения вентиляционного модуля циклонный сепаратор представляет собой мультициклон с несколькими, расположенными в одной плоскости аксиальными сепараторами. Это обеспечивает возможность компактной конструктивной формы циклонного сепаратора.

В предпочтительном варианте исполнения плоскость мультициклона расположена под углом от 0 до 45° к обеим боковым стенкам. За счет этого песок можно легко удалять из мультициклона благодаря его углу естественного откоса.

В предпочтительном варианте исполнения мультициклон содержит корпус циклона и расположен на передней стороне корпуса дальше вверху, нежели чем на задней стороне циклона, обращенной к задней стороне корпуса. Далее, корпус циклона содержит на задней стороне корпуса циклона отверстие для выпуска воды, которое соединено с каналом для вывода пыли. За счет этого циклонный сепаратор можно дополнительно использовать для улавливания воды, причем за счет расположения мультициклона вода в мультициклоне под воздействием силы тяжести поступает к отверстию для выпуска воды.

Мультициклон или корпус мультициклона расположен на монтажном креплении. Монтажное крепление может быть укреплено на монтажных фланцах в корпусе. Внутри корпуса расположены направляющие выступы. Во время крепления монтажного крепления его можно уложить на направляющие выступы и затем перевести в позицию монтажа. Это упрощает монтаж.

В предпочтительном варианте исполнения корпус содержит в средней области опорную раму для поверхностного фильтра и/или фильтра с высокой проницаемостью фильтрующего материала. Поверхностный фильтр и/или фильтр с высокой проницаемостью фильтрующего материала можно вставить в опорную раму и зафиксировать в ней. Фиксацию можно произвести с помощью зажимной рамы и/или винтов.

В предпочтительном варианте исполнения опорная рама содержит три опорных поверхности, причем опорные поверхности расположены в форме треугольника с одной отсутствующей стороной. Поверхностный фильтр и/или фильтр с высокой проницаемостью фильтрующего материала можно вставлять в опорную раму через отсутствующую сторону. При этом отсутствующая сторона может быть обращена к передней стороне корпуса.

Первый размер второй ступени очистки от передней стороны до канала вывода пыли занимает от 40 до 80% глубины корпуса. При этом глубина корпуса представляет собой размер корпуса между передней стороной и задней стороной.

В предпочтительном варианте исполнения вентилятор машинного отделения обращен к передней стороне корпуса, а вентилятор вывода пыли обращен к задней стороне корпуса. Далее, вентилятор вывода пыли может дополнительно содержать корпус вентилятора с закругленной наружной стенкой. В этом случае после демонтажа вентилятора машинного отделения в корпус можно вложить доску или панель и по доске или панели выкатить вентилятор вывода пыли из корпуса.

Предпочтительно, корпус содержит несущую рамную структуру и стеновые элементы. Стеновые элементы образуют верхнюю сторону, нижнюю сторону, переднюю сторону, заднюю сторону и боковые стенки корпуса. Отверстие для выпуска воздуха и отверстие для вывода пыли расположены в стеновых элементах. В остальном корпус уплотнен. При этом уплотнение может быть осуществлено с помощью уплотнительных элементов. Далее, стеновые элементы могут быть сварены с несущей рамной структурой, за счет чего также можно реализовать уплотнение.

В этом случае серьги или ушки корпуса можно расположить на несущей рамной структуре.

В предпочтительном варианте исполнения стеновые элементы передней стороны являются съемными для обеспечения возможности доступа в корпус. Предпочтительно несущая рамная структура содержит съемную поперечину, обращенную к передней стороне. За счет этого дополнительно упрощают доступ к корпусу. Съемная поперечина может служить для усиления жесткости несущей рамной структуры.

Отверстие для впуска воздуха расположено в верхней области корпуса, в частности, на передней стороне и/или задней стороне корпуса. Отверстие для выпуска воздуха расположено на передней стороне корпуса. Отверстие для вывода пыли, предпочтительно, расположено на нижней стороне корпуса.

В предпочтительном варианте исполнения вентиляционный модуль предназначен для подготовки объемного потока 1,5 м3 воздуха в секунду. С помощью первой ступени очистки из объемного потока можно удалять, по меньшей мере, 85% заданной испытательной пыли. Вторая ступень очистки может при изменении давления макс. 300 Па принимать, по меньшей мере, 300 г заданной испытательной пыли. С помощью такого вентиляционного модуля рельсовое транспортное средство можно эксплуатировать в пустынных регионах, причем возможен достаточно длительный срок службы поверхностного фильтра и/или фильтра с высокой проницаемостью фильтрующего материала. За счет использования улучшенных циклонных сепараторов и/или улучшенных или большего количества поверхностных фильтров и/или фильтров с высокой проницаемостью фильтрующего материала можно добиться дополнительного увеличения срока службы. В качестве заданной испытательной пыли при этом можно использовать заданную испытательную пыль, определенную нормой “ISO 12103-1A4 grob”.

Может быть предусмотрена эксплуатация вентиляционного модуля без второй ступени очистки. Далее может быть предусмотрен отказ от первой ступени очистки. В этом случае можно отказаться также от канала для вывода пыли, вентилятора для вывода пыли и отверстия для выхода пыли.

Описанные выше свойства, признаки и преимущества этого изобретения, а также способ их достижения становятся более ясными и понятными с помощью пояснения следующих, весьма упрощенных схематических изображений предпочтительных примеров исполнения.

На чертежах представлено следующее:

фиг. 1 - поперечное сечение первого вентиляционного модуля;

фиг. 2 - другое поперечное сечение первого вентиляционного модуля;

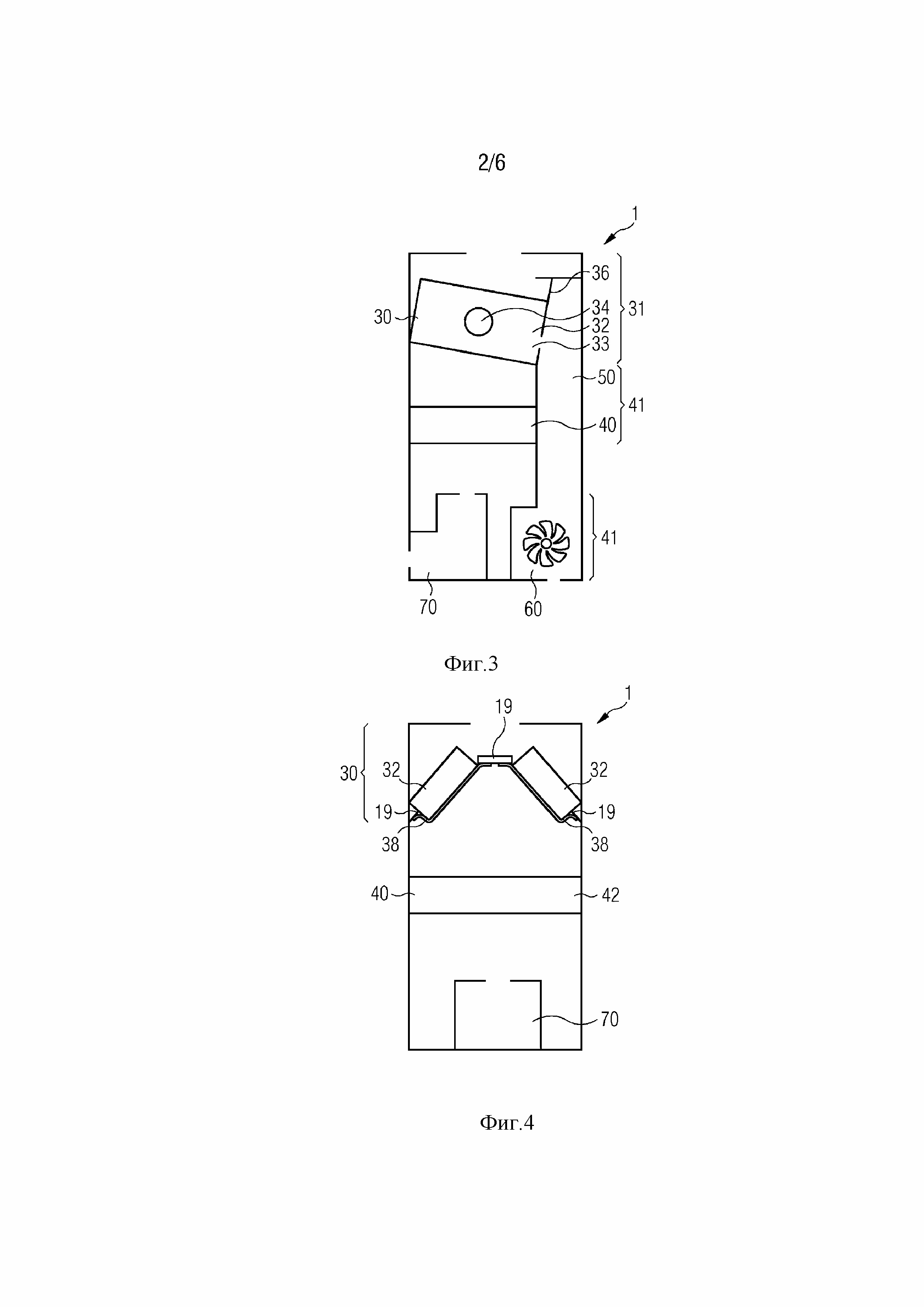

фиг. 3 - поперечное сечение второго вентиляционного модуля;

фиг. 4 - другое поперечное сечение второго вентиляционного модуля;

фиг. 5 - задняя сторона циклона с отверстием для выпуска воды;

фиг. 6 - мультициклон на монтажном креплении;

фиг. 7 - встраивание мультициклона в корпус;

фиг. 8 - опорная рама для поверхностного фильтра;

фиг. 9 - нижняя область корпуса с вентилятором машинного отделения и вентилятором для вывода пыли;

фиг. 10 - вид сверху на третий вентиляционный модуль;

фиг. 11 - вид сверху на третий вентиляционный модуль после удаления стеновых элементов;

фиг. 12 - поперечное сечение рельсового транспортного средства с вентиляционным модулем.

Фиг. 1 показывает поперечное сечение вентиляционного модуля 1 первого примера исполнения для рельсового транспортного средства. Вентиляционный модуль 1 содержит корпус 10 с верхней стороной 11 и нижней стороной 12. Поперечное сечение проходит от передней стороны 13 к задней стороне 14 корпуса 10. На верхней стороне 11 расположено отверстие 16 для впуска воздуха, на передней стороне 13 расположено отверстие 17 для выпуска воздуха и на нижней стороне 12 расположено отверстие 18 для вывода пыли.

Первая ступень 30 очистки расположена в верхней области 31 корпуса 10. Первая ступень 30 очистки содержит циклонный сепаратор 32. Циклонный сепаратор 32 содержит отверстие 33 для вывода пыли и отверстие 34 выхода циклонного воздуха. Отверстие 34 для вывода пыли служит при этом для вывода воздушного потока с подлежащими удалению частицами, в то время как выпускное отверстие 34 для выпуска циклонного воздуха служит для вывода очищенного воздуха.

Вторая ступень 40 очистки расположена в средней области 41 ниже первой ступени 30 очистки таким образом, что воздух может проходить от отверстия 34 для выпуска циклонного воздуха ко второй ступени 40 очистки. Вторая ступень 40 очистки содержит поверхностный фильтр 42 и/или фильтр 42 с высокой проницаемостью фильтрующего материала, который может быть выполнен в виде карманного фильтра, плоского фильтра или компактного фильтра и который обращен к передней стороне 13 корпуса 10.

Далее, в средней области 41 корпуса 10 расположен канал 50 для вывода пыли, который обращен к задней стороне 14 корпуса. Промежуточная стенка 51 канала отделяет канал 50 для вывода пыли от второй ступени 40 очистки. Канал 50 для вывода пыли соединен с отверстием 33 для выпуска пыли циклонного сепаратора 32.

Фильтр 60 вывода пыли соединен с каналом 50 для вывода пыли и предназначен для всасывания воздуха им пыли из канала 50 для вывода пыли и удаления их из корпуса через отверстие 18 для вывода пыли.

Фильтр 70 машинного отделения расположен в нижней области 71 корпуса 10 под второй ступенью 40 очистки. Вентилятор 70 машинного отделения предназначен для всасывания воздуха через поверхностный фильтр 42 и/или фильтр 42 с высокой проницаемостью фильтрующего материала и вывода его через отверстие 17 для выпуска воздуха.

Воздух, смешанный с частицами, в частности, пылью, поступает через отверстие 16 для впуска воздуха в вентиляционный модуль 1. В первой ступени 30 очистки происходит первая очистка вошедшего воздуха, причем частицы отделяют с помощью циклонного сепаратора 32. Отделенные частицы поступают через отверстие 33 для вывода пыли, канал 50 для вывода пыли и вентилятор 60 для вывода пыли к отверстию 18 для вывода пыли. Небольшая доля проникших через отверстие 16 для впуска воздуха частиц может, однако, покидать циклонный сепаратор 32 в направлении отверстия 34 для выпуска циклонного воздуха. Удаление этих частиц из воздушного потока производят с помощью второй ступени 42 очистки и, в частности, поверхностного фильтра 42 и/или фильтра 42 с высокой проницаемостью фильтрующего материала. В результате этого очищенный воздух можно выводить с помощью вентилятора 70 машинного отделения через отверстие 17 для выпуска воздуха.

Средняя область 41 и нижняя область 71 разделены промежуточной стенкой 51 канала на две отдельных друг от друга области потока, причем одна область потока служит для дальнейшей очистки воздуха во второй ступени 40 очистки и последующей подготовки очищенного воздуха, а другая область потока служит для удаления частиц через канал 50 для вывода пыли и вентилятор 60 для вывода пыли.

Фиг. 2 показывает поперечное сечение вентиляционного модуля 1 по фиг. 1, причем плоскость сечения расположена перпендикулярно к плоскости сечения по фиг. 1. Поперечное сечение простирается между двумя боковыми стенками 15 корпуса 10 и проходит через циклонный сепаратор 32, поверхностный фильтр 42 и/или фильтр 42 с высокой проницаемостью фильтрующего материала и вентилятор 70 машинного отделения.

В примере исполнения на фиг. 1 и 2 циклонный сепаратор 32 лежит горизонтально, в результате чего требуется по возможности небольшое пространство для встраивания. Циклонный сепаратор 32 может быть выполнен в виде мультициклона с несколькими, расположенными в одной плоскости аксиальными сепараторами.

Может быть предусмотрено, что корпус 10 на поверхности основания имеет размеры 1х1 ми высоту около 1,5-2 м. За счет таких размеров вентиляционный модуль 1 пригоден для встраивания в рельсовое транспортное средство.

На фиг. 1 и 3 фильтр 60 для вывода пыли расположен в нижней области 71. Возможно также, однако, размещение вентилятора 60 для вывода пыли в другом месте, например, в средней области 41.

Фиг. 3 и 4 показывает поперечные сечения вентиляционного модуля 1 второго примера исполнения, соответствующего вентиляционному модулю по фиг. 1 и 2, если в последующем не описаны различия.

Первая ступень 30 очистки выполнена в этом примере исполнения с иной конструкцией. Первая ступень 30 очистки содержит два циклонных сепаратора 32, которые выполнены соответственно в виде мультициклонов с несколькими, расположенными в одной плоскости аксиальными сепараторами. Циклонные сепараторы 32 расположены соответственно на монтажном креплении 38 и монтажное крепление 38 укреплено соответственно на корпусе 10. Далее, плоскость аксиальных сепараторов проходит под углом 45° к боковым стенкам 15, а циклонные сепараторы 32 расположены осесимметрично относительно друг друга. Циклонные сепараторы 32 могут быть также расположены под меньшим, вплоть до нуля, углом к боковым стенкам 15. За счет наклонного расположены циклонных сепараторов в целом улучшают способность удаления частиц из воздушного потока.

На фиг. 3 показано, что циклонные сепараторы 32 расположены на передней стороне корпуса 10 дальше вверх, нежели на обратной стороне 36 корпуса циклона, которая обращена к задней стороне 14 корпуса 10. Альтернативно может быть предусмотрено расположение циклонного сепаратора 32 на одной и той же высоте на передней стороне 13 и задней стороне 36 корпуса циклона.

На фиг. 4 показано, что монтажное крепление 38 прилегает соответственно к двум монтажным фланцам 19 корпуса 10. Там можно использовать крепежные средства для крепления монтажного крепления на корпусе 10.

Фиг. 5 показывает вид сверху на заднюю сторону 36 корпуса циклона циклонного сепаратора 32 из фиг. 3. Задняя сторона 36 корпуса циклона содержит отверстие 33 для вывода пыли и дополнительно в углу отверстие 37 для выпуска вода. Отверстие 37 для выпуска воды можно соединять с каналом 50 для вывода пыли. В частности, при наклонном встраивании циклонного сепаратора 32, как изображено на фиг. 3, это ведет к тому, что скопившуюся внутри циклонного сепаратора 32 воду можно через отверстие 37 для выпуска воды также выдавать в канал 50 для вывода пыли. За счет этого дополнительно улучшают производительность очистки первой ступени 30 очистки.

Может быть предусмотрена реализация отверстия 33 для вывода пыли и отверстия 37 для выпуска воды в общем отверстии на задней стороне 36 корпуса циклонного сепаратора.

Альтернативно отверстие 37 для выпуска воды может быть не предусмотрено. В этом случае циклонный сепаратор 32 можно встраивать также без наклонного расположения по фиг. 3.

Альтернативно или дополнительно отсасывание воды можно осуществлять через канал 50 для вывода пыли, когда места в корпусе 10, где вода может скапливаться под действием силы тяжести, соединены с помощью линии с каналом 50 для вывода пыли. Это можно реализовать, например, ниже циклонного сепаратора 32 и/или на монтажном креплении 38 и/или на монтажных фланцах 19.

Фиг. 6 показывает детальный вид на циклонный сепаратор 32, который расположен на монтажном креплении 38 и выполнен в виде мультициклона с несколькими, расположенными в одной плоскости аксиальными сепараторами 39. За счет этого достигают компактной конструкции циклонного сепаратора 32 внутри корпуса 35 циклона.

Может быть предусмотрено, что монтажное крепление 38 и корпус 35 циклона выполнены из одного элемента.

Фиг. 7 показывает, каким образом можно встраивать в корпус циклонный сепаратор 32 на монтажном креплении 38. Монтажное крепление 38 установлено на направляющий выступ 20, причем направляющий выступ 20 расположен на боковой стенке 15. Непосредственно выше направляющего выступа 20 расположен монтажный фланец 19. Циклонный сепаратор 32 лежит горизонтально и теперь опирается на направляющий выступ 20. Для достижения позиции встраивания по фиг. 3 возможно также расположение более, чем одного направляющих выступов 20, которые, в частности, могут быть расположены также на различных высотах. Для того, чтобы теперь встроить циклонный сепаратор 32 в корпус 10, монтажное крепление 38 на обращенной к направляющему выступу 20 стороне перемещают вверх в направлении верхней стороны 11 и от верхней стороны и исходящего от верхней стороны 11 монтажного фланца. В завершение монтажное крепление 38 прилегает к монтажному фланцу 19 и может быть теперь закреплено на монтажном фланце 19, например, с помощью винтов. На фиг. 7 необходимое для этого движение монтажного крепления обозначено стрелкой.

Фиг. 8 показывает детальный вид на опорную раму 43, которая служит для установки поверхностного фильтра 42 и/или фильтра 42 с глубокой проницаемостью фильтрующего материала. Такая опорная рама 43 может быть вставлена в корпус 10 на высоте второй ступени 40 очистки. Опорная рама 43 может быть привинчена или приварена к корпусу 10. Поверхностный фильтр 42 вставляют в опорную раму 43 и фиксируют на ней. Могут быть предусмотрены несколько таких расположенных рядом друг с другом опорных рам 43 для нескольких поверхностных фильтров 42 и/или фильтров 42 с глубокой проницаемостью фильтрующего материала.

Фиксацию поверхностного фильтра 42 и/или фильтра 42 с глубокой проницаемостью фильтрующего материала на опорной раме 43 можно осуществлять с помощью крепежных средств, в частности, винтов и/или зажимной рамы.

Опорная рама 43 содержит три опорных поверхности 44, которые расположены в форме четырехугольника с одной ответствующей стороной 45. Как показано стрелкой на фиг. 8, поверхностный фильтр 42 можно вставить в опорную раму 43 через отсутствующую сторону 45. При этом отсутствующая сторона 45 может быть обращена к передней стороне 13 корпуса 10, в результате чего упрощают вставление и извлечение поверхностного фильтра 42 в корпус 10 вентиляционного модуля 1. Аналогичным образом фильтр с высокой проницаемостью фильтрующего материала можно вставлять в опорную раму 43.

Может быть предусмотрено, что первый размер второй ступени 40 очистки от передней стороны 13 корпуса 10 до канала 50 для вывода пыли, в частности, до промежуточной стенки 51 канала, занимает от 40% до 80% глубины корпуса 10, причем глубина корпуса 10 представляет собой размер между передней стороной 13 и задней стороной 14 корпуса 10. Предпочтительно первый размер составляет от 50% до70% глубины корпуса 10. За счет этого, с одной стороны, в распоряжении достаточно места для второй ступени 40 очистки и, с другой стороны, в распоряжении достаточно места для канала 50 для вывода пыли.

Первая ступень 30 очистки может занимать до 90%, предпочтительно от 60% до 80% глубины корпуса 10.

Фиг. 9 показывает детальный вид нижней области 71 корпуса 10. Вентилятор 70 машинного отделения обращен к передней стороне 13 корпуса 10. Вентилятор 60 для вывода пыли обращен к задней стороне корпуса. Вентилятор 60 для вывода пыли содержит корпус 61 вентилятора с закругленной наружной стенкой 62. Он служит для упрощения технического обслуживания вентиляционного модуля 1. Частицы, в частности, песок, которые проникают через канал 50 для вывода пыли к вентилятору 60 для вывода пыли, могут повредить вентилятор 60 для вывода пыли. После демонтажа вентилятора 70 машинного отделения в нижнюю область 71 корпус 10 можно вставить доску. Для этого ниже вентилятора 69 для вывода пыли может быть предусмотрен выступ 63. Теперь с помощью закругленной наружной стенки 62 вентилятор 60 для вывода пыли можно вкатить в направлении передней стороны 13 корпуса 10 и извлечь его оттуда для технического обслуживания.

Частицы, в частности, песок, проникающие через канал 50 для вывода пыли к вентилятору 60 для вывода пыли, могут также повредить части канала 50 для вывода пыли. По этой причине может быть предусмотрено такое исполнение канал 50 для вывода пыли, при котором части канала 50 для вывода пыли, например, промежуточная стенка 52 канала, например, промежуточная стенка 52 канала, являются съемными.

Фиг. 10 показывает вид сверху на вентиляционный модуль 1 третьего примера исполнения. Корпус 10 вентиляционного модуля 1 содержит несущую рамную структуру и стеновые элементы 22. В виде сверху видны пять стеновых элементов 22, которые образуют переднюю сторону 13 корпуса 10. Верхняя сторона 11, нижняя сторона 12, задняя сторона 14 и боковые стенки 15 также могут быть выполнены с помощью стеновых элементов 22. Отверстие 17 для выпуска воздуха расположено в одном из стеновых элементов 22. Таким же образом отверстие 16 для впуска воздуха и отверстие 18 для вывода пыли могут быть расположены в стеновых элементах 22.

Три из стеновых элементов 22 представляют собой схемные стеновые элементы 23 и могут быть удалены из корпуса 10. Съемные стеновые элементы 23 могут быть, например, свинчены. Это создает возможность доступа для проведения технического обслуживания. Не являющиеся съемными стеновые элементы 22 могут быть, например, приварены к несущей рамной структуре.

Возможные серьги или ушки, которые служат для подъема вентиляционного модуля 1, могут быть размещены на несущей рамной структуре.

Фиг. 11 показывает вентиляционный модуль по фиг. 10, в случае которого были удалены три съемных стеновых элемента 23. В результате этого видна несущая рамная структура 21, которая служит для создания стабильной несущей структуры корпуса 10. Далее, видно внутреннее устройство вентиляционного модуля 1. Вентиляционный модуль 1 содержит два выполненных виде мультициклонов циклонных сепаратора 32 которые с помощью монтажных креплений 38 укреплены аналогично фиг. 7 на монтажных фланцах 19. Как показано на фиг. 8, поверхностный фильтр 42 и/или фильтр 42 с глубокой проницаемостью фильтрующего материала вставлен в опорную раму 43. При этом два поверхностных фильтра 42 расположены рядом друг с другом. Альтернативно могут быть предусмотрены также фильтры 42 с глубокой проницаемостью фильтрующего материала. Далее, как показано на фиг. 1, расположены канал 50 для вывода пыли, вентилятор 60 для вывода пыли и вентилятор 70 машинного отделения.

За счет удаления съемных стеновых элементов 23 обеспечивают доступ циклонному сепаратору 32, поверхностному фильтру 42, а также вентилятору 60 для вывода пыли и вентилятору 70 машинного отделения с передней стороны 13 корпуса и могут быть проведены соответствующие работы их технического обслуживания.

Перед циклонными сепараторами 32 расположена съемная поперечина 24. Съемная поперечина 24 является составной частью несущей рамной структуры 21. Для технического обслуживания циклонного сепаратора съемную поперечину 24 можно удалить. Альтернативно несущая рамная структура 21 может быть выполнена без съемной поперечины 24. Расположение несущей рамной структуры 21 и съемной поперечины 24 может отличаться от показанного на фиг. 11.

В показанных примерах исполнения отверстие 16 для впуска воздуха расположено в верхней области 31 корпуса 10 на верхней стороне 11. Альтернативно отверстие для впуска воздуха может быть расположено также на задней стороне 13 или боковой стенке 15. Отверстие 17 для выпуска воздуха расположено на передней стороне 13 корпуса 10. Альтернативно отверстие 17 для выпуска воздуха может быть расположено также на боковой стенке 15. Отверстие 18 для вывода пыли расположено на нижней стороне 12 корпуса 10. Альтернативно отверстие 18 для вывода пыли может быть расположено также в нижней области 71 на задней стороне 13 корпуса 10.

Может быть предусмотрено, что вентиляционный модуль 1 выполнен для подготовки воздушного потока 1,5 м3/с. С помощью первой ступени 30 очистки из объемного потока удаляют, по меньшей мере, 85% заданной испытательной пыли. Вторая ступень 40 очистки может при изменении давления макс. 300 Па задерживать, по меньшей мере, 300 г заданной испытательной пыли. С помощью такого вентиляционного модуля 1 рельсовое транспортное средство можно эксплуатировать в пустынных регионах, причем возможен достаточно длительный срок службы поверхностного фильтра 42 и/или фильтра 42 с высокой проницаемостью фильтрующего материала. За счет использования улучшенных циклонных сепараторов 32 и/или улучшенных или большего количества поверхностных фильтров 42 и/или фильтров 42 с высокой проницаемостью фильтрующего материала можно дополнительно увеличить срок службы. В качестве заданной испытательной пыли при этом используют испытательную пыль, определенную нормой “ISO 12103-1 A4 grob”.

Фиг. 12 показывает поперечное сечение через рельсовое транспортное средство 2, в случае которого машинное отделение 3 содержит соответствующий изобретению вентиляционный модуль 1 и следующий модуль 4. Между вентиляционным модулем 1 и модулем 4 расположен проход 5, который используют для технического обслуживания. Если для вентиляционного модуля, равно как и для модуля 4 используют указанные выше размеры, то может быть обеспечен проход 5 шириной около 60 см. Отверстие 16 для впуска воздуха вентиляционного модуля 1 соединено с наружной стенкой 6 рельсового транспортного средства 2 каналом 8, который с помощью разделительной стенки 9 отделен от машинного отделения 3. Отверстие 17 для выпуска воздуха вентиляционного модуля обращено к машинному отделению 3. В результате этого всосанный через канал 8 воздух можно, как описано, очищать в вентиляционном модуле 1 и в завершение использовать в машинном отделение 3 в качестве охлаждающего воздуха и/или для подготовки кислорода для привода на базе двигателя внутреннего сгорания.

В месте, в котором канал 8 подходит к наружной стенке 6, расположена опциональная наружная защитная решетка 7, которая служит для дополнительной очистки всосанного воздуха, в частности, для удаления воды.

Рельсовое транспортное средство 2 может быть выполнено таким образом, что наружную стенку 6 можно открывать над вентиляционным модулем 1 для удаления вентиляционного модуля 1 из рельсового транспортного средства. После того можно удалить вентиляционный модуль 1, например, для технического обслуживания, и встроить другой вентиляционный модуль 1. После этого рельсовое транспортное средство 2 вновь готово к эксплуатации, в то время как на демонтированном вентиляционном модуле проводят 1 ремонтные работы.

Для обеспечения возможности удаления из рельсового транспортного средства 2 пыли и/или частиц, которые покидают вентиляционный модуль 1 через отверстие 18 для вывода пыли, там в машинном отделении 3 может быть предусмотрено отверстие, через которое пыль или частицы падают вниз из рельсового транспортного средства 2.

Хотя изобретение было подробно проиллюстрировано и описано в деталях на основании предпочтительного примера исполнения, изобретение не ограничено раскрытыми примерами, и специалист может вывести из него другие вариации, не выходя за рамки объема охраны изобретения.

Реферат

Группа изобретений относится к устройству вентиляции на локомотивах или моторных вагонах. Вентиляционный модуль для рельсового транспортного средства содержит корпус, первую ступень очистки в верхней области корпуса, вторую ступень очистки в средней области корпуса, канал для вывода пыли, фильтр для вывода пыли и вентилятор машинного отделения. Первая ступень очистки содержит циклонный сепаратор, который содержит отверстие для вывода пыли и отверстие циклонного воздуха. Причем вторая ступень очистки расположена ниже первой ступени очистки таким образом, что воздух от отверстия для выпуска циклонного воздуха проходит ко второй ступени очистки. Вторая ступень очистки содержит поверхностный фильтр и/или фильтр с высокой проницаемостью фильтрующего материала. Канал для вывода пыли соединен с отверстием для выхода пыли циклонного сепаратора. Фильтр для вывода пыли предназначен для удаления воздуха и пыли из корпуса через отверстие для вывода пыли. Вентилятор машинного отделения предназначен для всасывания воздуха через вторую ступень очистки и его вывода через отверстие для выпуска воздуха. Также заявлено рельсовое транспортное средство с вентиляционным модулем. Технический результат заключается в упрощении работ технического обслуживания при качественной очистке воздуха. 2 н. и 13 з.п. ф-лы, 12 ил.

Комментарии