Сепаратор для мусороуборочной машины вакуумного действия - RU2257835C2

Код документа: RU2257835C2

Чертежи

Описание

Изобретение касается сепаратора для мусороуборочных машин вакуумного действия с жидкостной ванной, где жидкостная ванна обеспечивает предварительное отделение и удаление всасываемых частиц. Рассматриваемые мусороуборочные машины относятся к классу бытовых приборов вакуумного действия, известных как пылесосы.

Мусороуборочные машины различных конструкций используются в жилых зданиях и коммерческих учреждениях. Их общей чертой является всасывающее действие, в результате которого формируется воздушный поток, втягивающий внутрь вакуумного устройства нежелательные частицы, а в некоторых случаях - и жидкости. После этого втянутый воздух подлежит отделению от частиц, а также от жидкостей, если таковые имеются. После отделения частиц и, в ряде случаев, жидкости, воздух выпускается обратно в окружающее пространство. При этом частицы вещества и жидкость, если таковая присутствует, должны оставаться в мусороуборочной машине. Отделение частиц от воздуха осуществляют с помощью механических фильтров. С другой стороны, отделение частиц и, в ряде случаев, втянутой жидкости от воздуха осуществляют с помощью жидкостной ванны (фильтра) и специального сепаратора. Преимущества, вытекающие из отделения и удаления частиц из воздуха, а также всасываемой в ряде случаев жидкости, с помощью жидкостной ванны состоят в том, что жидкость, которая обычно является водой, всегда имеется под рукой (в отличие от механических фильтров), а также в том, что жидкости, например, чистящие средства, так же, как и частицы, могут быть втянуты внутрь, а также в том, что такая мусороуборочная машина обеспечивает в процессе ее использования некоторое увлажнение помещения. Общая проблема для всех вышеупомянутых мусороуборочных машин вакуумного действия с использованием жидкостной ванны заключается в том, что кроме частиц из воздуха должна быть удалена и жидкость, втягиваемая воздушным потоком. В большинстве мусороуборочных машин с жидкостной ванной отделение воздуха от частиц и втянутой жидкости осуществляется с помощью центрифугирования благодаря тому, что воздух имеет значительно меньшую удельную массу по сравнению с твердыми частицами или жидкостями.

Мусороуборочные машины вакуумного действия с жидкостной ванной описаны, например, в патентах US 4640697, DE 3632992, US 5030257 и US 5125129. Однако эти запатентованные технические решения, использующие отделение частиц и жидкостей от воздуха, страдают некоторыми недостатками, основным из которых является технически сложная и неэффективная конструкция сепараторов.

Согласно заявке WO 92/03210, отделение воздуха от частиц осуществляется в три этапа. Во время прохождения воздушного потока через отделитель жидкости более крупные частицы увлажняются и улавливаются в этом отделителе. Частицы меньшего размера направляются воздушным потоком к сепаратору, сливаясь при этом с микроскопическими каплями жидкости на его поверхности. Благодаря высокой скорости вращения сепаратора (20000-25000 об/мин), эти частицы с силой выталкиваются назад в емкость с жидкостью. Самые маленькие частицы и микроскопические капли жидкости захватываются внутрь сепаратора, ударяясь о его внутреннюю стенку вследствие значительного центробежного ускорения, достигающего величины 12000 g. Следствием этого третьего и последнего этапа отделения воздуха от частиц и жидкости является скопление частиц внутри сепаратора. Эти частицы забивают зазоры в сепараторе, что приводит к снижению эффективности работы как сепаратора, так и мусороуборочной машины в целом. Сепаратор становится разбалансированным и испытывает вибрацию. Из-за упомянутого выше накопления частиц внутри сепаратора возникает необходимость в его периодической очистке. Это является неудобным для пользователя и создает для него потенциальную опасность, поскольку сопряжено с разборкой сепаратора. Во время этой операции не допускается работа двигателя, так как при его вращении пользователь может получить травму. Таким образом, такое техническое решение проблемы отделения воздуха от частиц и жидкости является сомнительным, особенно в свете безопасности пользователя и его эффективности.

Согласно патенту US 5902386 проблема отделения решается способом, аналогичным способу, описанному в вышеупомянутой заявке WO 92/03210. Усовершенствование касается отношения глубины зазора сепаратора к ширине, а также лабиринта, размещенного над сепаратором, который создает встречный воздушный поток и предотвращает попадание капель и частиц пыли во внутреннюю зону всасывающей турбины.

Основной недостаток сепараторов, описанных в WO 92/03210 и US 5902386, состоит в том, что конструкция сепаратора выполнена в виде конической корзины с вертикальными зазорами в боковой стенке сепаратора. Боковая стенка образована множеством ребер, разделенных зазорами. Благодаря высокой скорости вращения сепаратора и соответствующему увеличению центробежных сил, ребра и, следовательно, боковая стенка претерпевают выпуклую деформацию. В результате такой деформации сепаратора происходит увеличение размера зазоров, что приводит к снижению эффективности работы сепаратора. Сепаратор становится разбалансированным и страдает от вибрации. Единственный способ предотвратить деформацию сепаратора вышеописанной конструкции состоит в усилении ребер боковой стенки, что ведет к уменьшению просвета зазоров. Боковая стенка усиливается, а зазоры становятся меньше. Уменьшение отношения ширины зазора к ширине ребра приводит к снижению проницаемости и эффективности работы сепаратора. Более широкие ребра означают также увеличение площади оседания частиц пыли и других загрязняющих агентов (частиц грязи). Сепараторы этого типа имеют меньшую эффективность, обусловленную их конструкцией, и становятся еще менее эффективными вследствие скопления частиц пыли и других загрязняющих агентов. Такие сепараторы нуждаются в периодической очистке, как уже отмечалось выше.

Интересное техническое решение, основанное на применении трехступенчатого способа отделения совершенно другого типа, описано в патенте US 5908493.

Из патента США №2314986 известен сепаратор для мусороуборочных машин вакуумного действия с жидкостной ванной для предварительного отделения и удаления всасываемых частиц, с турбиной для создания воздушного потока и крышкой. Этот сепаратор установлен на валу двигателя и имеет днище, уплотнительное кольцо и элемент с турбинными лопатками. За счет использования указанных турбинных лопаток на сепараторе предотвращено оседание частиц пыли и других загрязняющих агентов, при этом сам сепаратор не подвержен деформации. Тем не менее, техническому решению по патенту США №2314986 свойственен недостаток, заключающийся в возможности попадания капель жидкости, частиц и других загрязняющих агентов в зону турбины.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна из целей настоящего изобретения состоит в создании конструкции мусороуборочной машины вакуумного действия с использованием сепаратора, который обеспечивал бы высокоэффективное отделение частиц и втягиваемой жидкости от воздушного потока и предотвращал бы оседание на сепараторе частиц пыли и других загрязняющих агентов. Такой сепаратор не подвержен деформациям и абсолютно безопасен в эксплуатации. Это означает, что пользователю нет необходимости чистить или как-то иначе обслуживать вращающиеся устройства. Поэтому сепаратор выполняется таким образом, что доступ к нему пользователя невозможен.

Еще одна цель настоящего изобретения состоит в том, чтобы предусмотреть простые и надежные меры по предотвращению попадания капель жидкости, частиц пыли и других загрязняющих агентов в зону работы турбины.

Указанные цели достигаются благодаря созданию устройства согласно независимому пункту формулы изобретения.

Предложенный сепаратор для мусороуборочных машин вакуумного действия с жидкостной ванной для предварительного отделения и удаления всасываемых частиц, с турбиной для создания воздушного потока и крышкой установлен на валу двигателя и имеет днище, уплотнительное кольцо и элемент с турбинными лопатками. Сепаратор характеризуется тем, что уплотнительное кольцо установлено на верхнем конце сепаратора и с зазором относительно крышки, при этом на днище крышки расположены направляющие воздушный поток средства для предотвращения поступления воздушного потока, капель и загрязняющих агентов через зазор между крышкой и уплотнительным кольцом в зону турбины.

Сепаратор может быть выполнен из отдельных элементов или в виде одной цельной детали.

Сепаратор может быть выполнен в виде цилиндрической детали или конической детали, или ступенчатой конической детали.

В предпочтительном случае элемент с турбинными лопатками выполнен в виде турбинного колеса, радиальные опоры которого имеют периферию, на которой равномерно и примерно радиально расположены турбинные лопатки, имеющие наружную часть, наклоненную в направлении, противоположном направлению вращения.

В предпочтительном случае турбинные лопатки имеют профиль, подобный профилю крыла самолета.

В предпочтительном случае уплотнительное кольцо имеет радиальные опоры и кольцо, а расположенные на днище крышки направляющие воздушный поток средства выполнены в виде выступов, наклоненных от периферии к радиусу

Данное изобретение описывается более подробно с помощью примера, сопровождаемого чертежами, на которых:

Фиг.1 иллюстрирует вариант реализации устройства, включающего сепаратор,

уплотнительное кольцо и турбину,

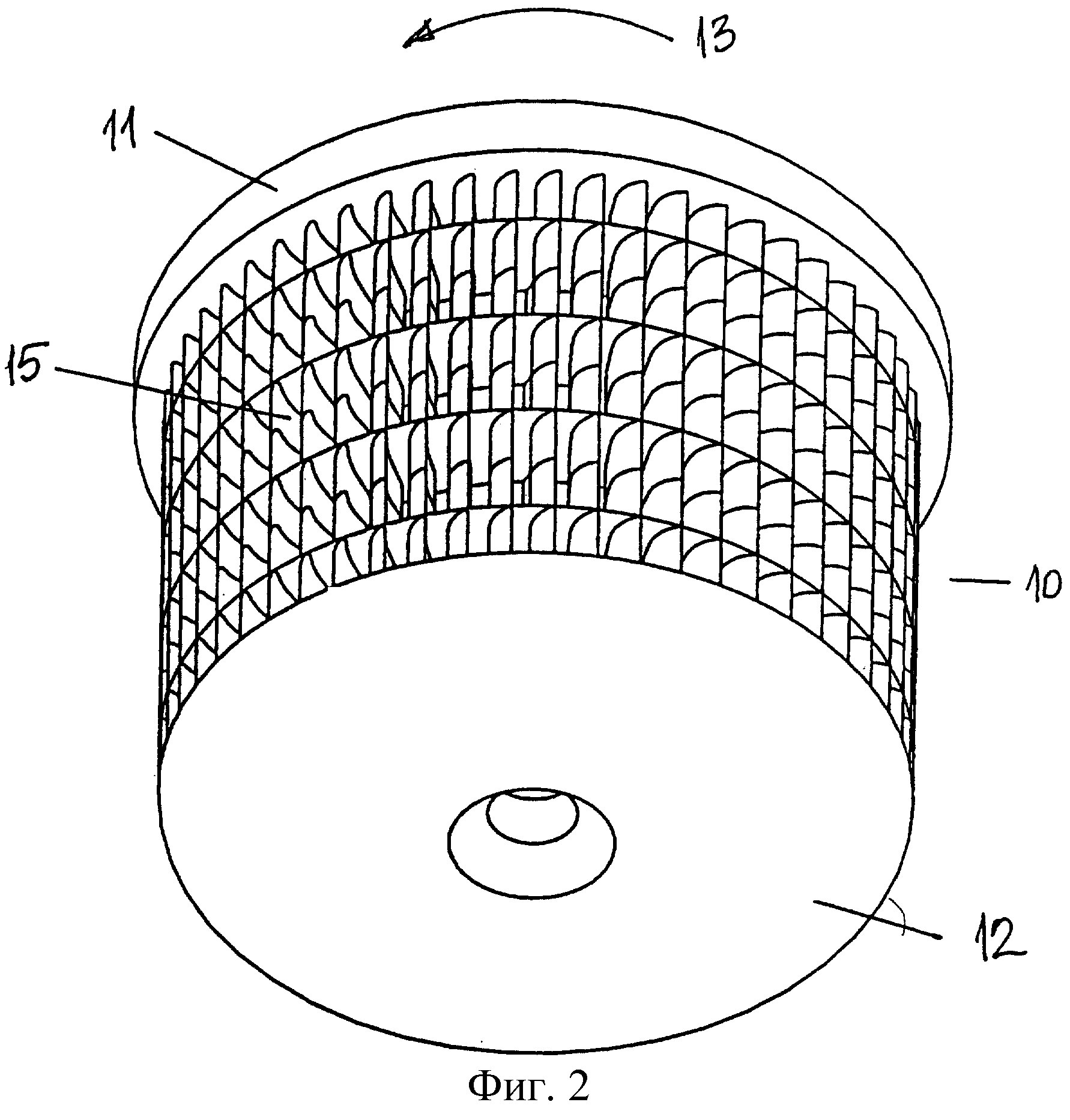

Фиг.2 иллюстрирует вариант реализации сепаратора и уплотнительного кольца,

Фиг.3 представляет собой изображение сепаратора и уплотнительного кольца в

разобранном (перспективном) виде,

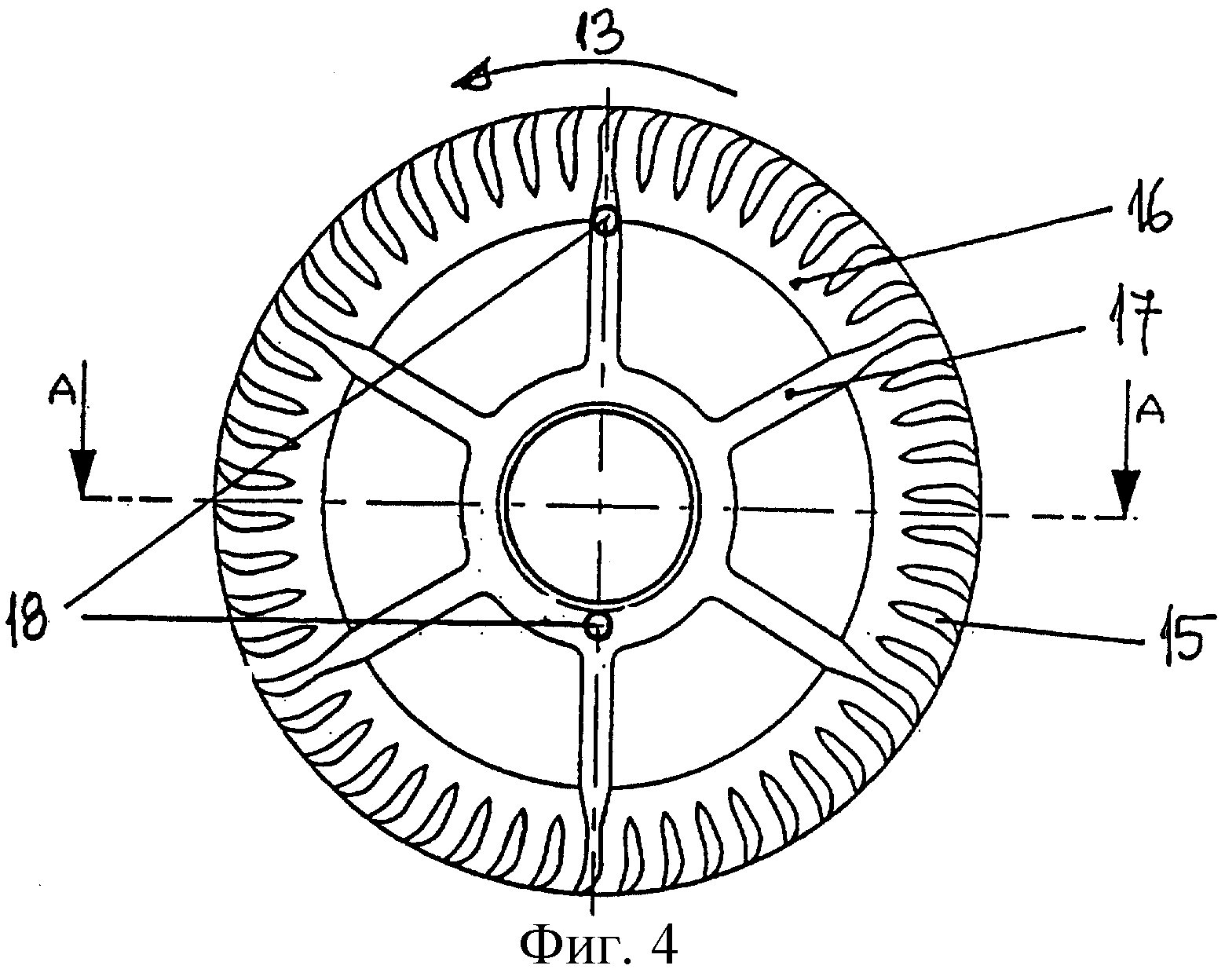

Фиг.4 представляет собой вертикальную проекцию отдельного элемента сепаратора,

Фиг.5 представляет собой поперечный разрез отдельного элемента сепаратора,

Фиг.6 представляет собой поперечный разрез турбинных лопаток в линиях потока воздуха,

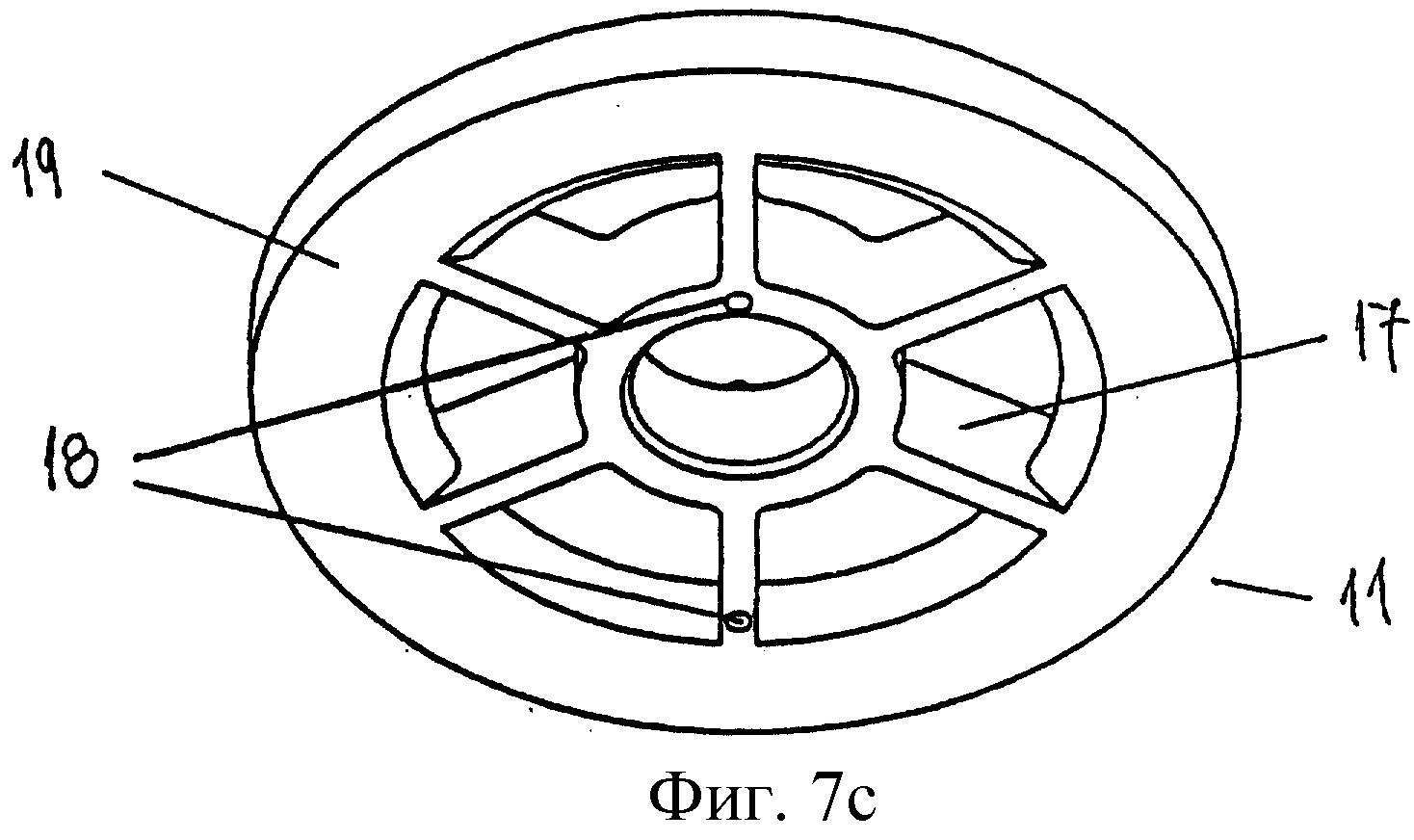

Фиг.7а - вертикальная проекция уплотнительного кольца,

Фиг.7b - вид уплотнительного кольца сбоку с частичным поперечным разрезом,

Фиг.7с - изображение уплотнительного кольца в перспективе,

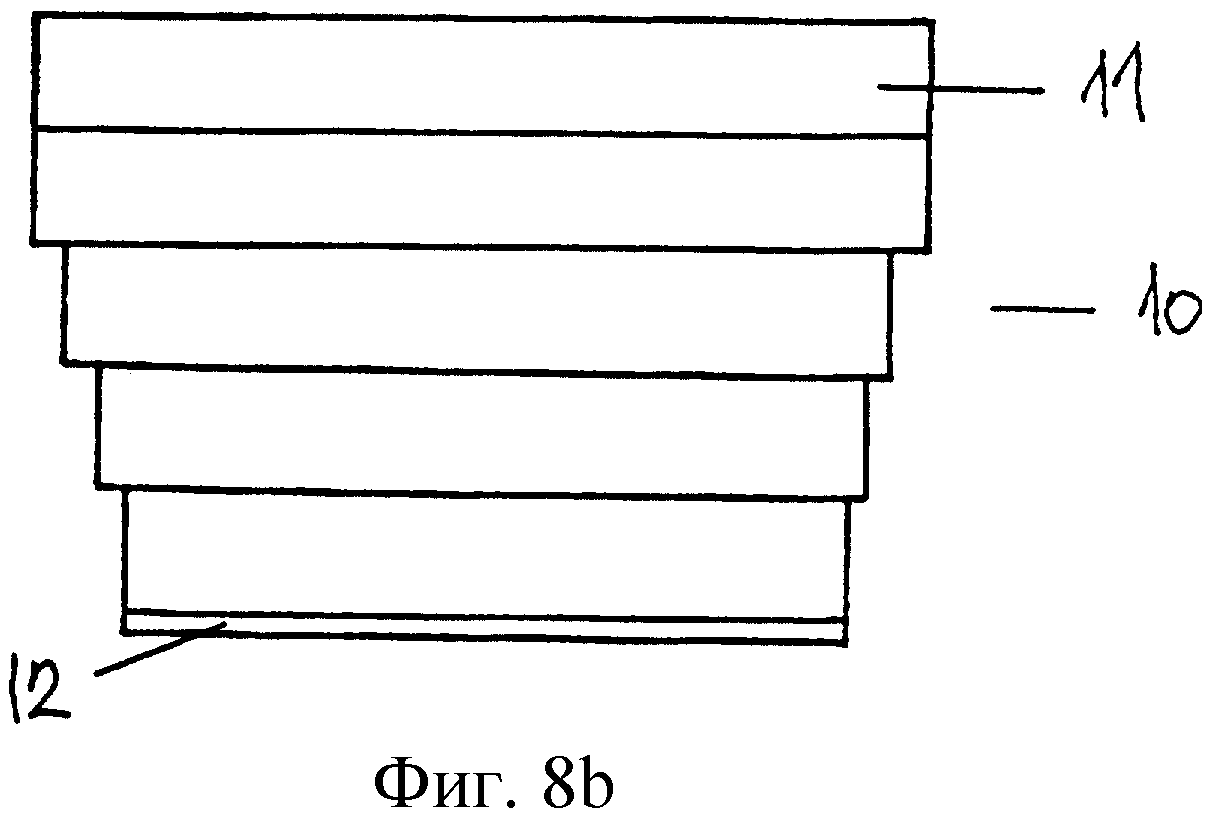

Фиг.8а представляет собой коническую реализацию сепаратора,

Фиг.8b представляет собой ступенчатую коническую реализацию сепаратора,

Фиг.9 иллюстрирует крышку над зоной работы турбины.

Мусороуборочная машина вакуумного действия с жидкостной ванной работает с использованием устройства, состоящего из сепаратора 10, уплотнительного кольца 11 и турбины с двигателем 2 в корпусе 1. Принцип работы этой мусороуборочной машины вакуумного действия заключается в запуске турбины 4, уплотнительного кольца 11 и сепаратора 10 на валу 3 с помощью двигателя 2.

Это устройство и его работа показаны на Фиг.1. Турбина 4 создает поток, который в виде смеси 6, состоящей из воздуха, капель воды и других загрязняющих агентов, направляется внутрь сепаратора 10. Благодаря высокой скорости вращения сепаратора 10 практически исключается попадание капель и других загрязняющих агентов с высокой удельной массой внутрь сепаратора 10. Воздух же, имеющий низкую удельную массу, под действием вакуума, создаваемого турбиной 4, поступает в сепаратор 10, где он всасывается турбиной 4, после чего выбрасывается в окружающее пространство, как показано стрелкой 8. Капли и другие загрязняющие агенты, случайно попавшие в сепаратор 10, подвергаются вращению в этом сепараторе, а затем удаляются из него путем центрифугирования, как показано стрелкой 7. Важный аспект состоит в том, что сепаратор 10 и зона 5 турбины 4 связаны таким образом, что предотвращается поступление воздушного потока, капель и загрязняющих агентов через зазор 9 в зону 5 турбины 4. Применение различных прокладок и тому подобных уплотнительных элементов нецелесообразно ввиду их подверженности истиранию и износу. Согласно изобретению, в днище крышки 1а предусмотрены средства 20, направляющие воздушный поток. Эти средства благодаря вращению воздуха генерируют давление, которое уравновешивает давление, создаваемое турбиной в зоне 5. На внутренней периферии крышки 1а имеются выступы 21, обеспечивающие прочное и центрированное крепление крышки 1а к корпусу 1, как более подробно будет обсуждаться при рассмотрении Фиг.9.

Конструкция и принцип действия сепаратора проиллюстрированы с помощью Фиг.2 и 3, а также Фиг.4, 5 и 6.

Как показано на Фиг.2, сепаратор 10 имеет днище 12, цилиндрический элемент с турбинными лопатками 15 и уплотнительное кольцо 11 на верхнем конце относительно расположения турбины 4. Устройство, состоящее из сепаратора 10 и уплотнительного кольца 11, закрепляется на валу двигателя 2. Направление вращения показано стрелкой 13.

Согласно Фиг.3, на которой представлено то же устройство, что и на Фиг.2, но в разобранном (перспективном) виде, сепаратор 10 имеет днище 12, закрывающее сепаратор 10 и обеспечивающее возможность крепления устройства, состоящего из сепаратора 10 и уплотнительного кольца 11, на валу 3 двигателя 2. Согласно этой реализации изобретения, сепаратор 10 состоит из четырех совмещенных элементов, которые устанавливаются в заданном положении с помощью установочных сочленений 18. В этой реализации установочные сочленения 18 образованы углублениями на нижней части элемента сепаратора 10 и выступами на верхней части элемента, а также, соответственно, на уплотнительном кольце 11 и крышке 1а.

Как показано на Фиг.4 и 5, элемент сепаратора 10 выполнен в виде турбинного колеса с периферией 16 на радиальных опорах 17. Турбинные лопатки 15 равномерно и приблизительно радиально располагаются на периферии 16 с легким наклоном наружной части в направлении, противоположном направлению вращения. Направление вращения показано стрелкой 13. В результате вращения сепаратора 10 и действия вакуума, создаваемого турбиной 4, воздух поступает внутрь в радиальном направлении. Большая часть капель, пыли и других загрязняющих агентов удаляется вследствие их значительной удельной массы. Капли, пыль и другие загрязняющие агенты, которые случайно попадают внутрь сепаратора 10, подвергаются дополнительному вращению с помощью радиальных опор 17 и выталкиваются из сепаратора 10 между лопатками 15. Лопатки 15 и периферия 16 имеют аэродинамический профиль, заканчивающийся кромкой, подобной кромке крыла самолета. Благодаря этому достигается усиление воздушного потока и предотвращается оседание загрязняющих агентов. Известные до настоящего времени конструкции характеризуются большими, по сравнению с предлагаемой конструкцией, поверхностями относительно радиального направления, что приводит к нежелательному оседанию загрязняющих агентов и ослаблению воздушного потока. Предлагаемая конструкция обладает также механической прочностью, поскольку периферия 16 подвешивается в нескольких местах на радиальных опорах 17, а лопатки 15 подвешиваются на периферии 16. Соответственно, сепаратор 10 не подвергается деформации, обусловленной центробежной силой. В данной реализации сепаратор состоит из элементов, которые можно изготовить с помощью простых экструзионных приспособлений. Изменение количества элементов дает возможность изменять высоту и, соответственно, эффективность работы сепаратора. Совершенно очевидно, что данное изобретение охватывает также сепаратор, выполненный в виде одной цельной детали, включающей при необходимости уплотнительное кольцо 11 и днище 12.

На Фиг.6 представлен поперечный разрез двух лопаток с компьютерным моделированием линий воздушного потока. Благодаря вращению лопаток 15 в направлении 13 и образующемуся при этом вакууму воздух поступает между лопатками 15 и создает повышенное давление. Загрязняющие агенты, однако, выбрасываются при этом приблизительно в направлении 14. Как показано на Фиг.7а, 7b и 7с уплотнительное кольцо 11 изготавливают так же, как и элемент сепаратора 10. Уплотнительное кольцо 11 так же, как и элемент сепаратора, снабжено радиальными опорами 17, установочными сочленениями 18 и кольцом 19. Верхняя периферия кольца 19 имеет ступенчатую форму, для того чтобы свести к минимуму размер зазора 9 между крышкой 1а и кольцом 19, а также между турбиной 4 и кольцом 19, как видно также на Фиг.1.

Как показано на Фиг.9, турбина 4, вращающаяся в направлении 22, приводит во вращение воздух под ней также в направлении 22. Днище крышки 1а снабжено средствами 20, направляющими воздушный поток, которые выполнены в виде выступов, наклоненных от периферии к радиусу. Воздух, который вращается под турбиной, направляется средствами 20 к радиусу, а точнее - к зазору 9. В результате над зазором 9 создается избыточное давление. В зазоре 9 давление уравновешивается, и воздушный поток не генерируется. Выступы 21 на внутренней периферии крышки 1а обеспечивают возможность прочного и центрированного крепления крышки 1а на корпусе 1 и одновременно - выпуска воздуха в окружающее пространство, как показано стрелкой 8 на Фиг.1.

Хотя реализация, представленная на Фиг.9, предусматривает наличие пяти выступов 20, направляющих воздушный поток, совершенно очевидно, что в пределах объема изобретения количество выступов 20 может быть каким угодно, но всегда >1.

На Фиг.8а и 8b представлены варианты конической реализации сепаратора 10. Таким образом, данное изобретение включает вариант сепаратора 10, имеющий не цилиндрическую форму, как описано в примере, а коническую форму, что означает, что радиус сепаратора 10 уменьшается по направлению к крышке 1а.

Хотя изобретение описывается с помощью конкретных примеров, очевидно, что объем изобретения охватывает любые конструкции, в которых сепаратор имеет радиальные опоры 17 и аэродинамические турбинные лопатки 15 на периферии 16, вне зависимости от того, состоит ли он из отдельных элементов, уплотнительного кольца 11 и днища 12, или же выполнен в виде одной цельной детали, либо любые другие комбинации. В объем изобретения входят также все конструкции, в которых уплотнение обеспечивается уплотнительным кольцом 11 в зазоре 9 и средствами 20, направляющими воздушный поток, расположенными на днище крышки 1а.

Реферат

Сепаратор может быть использован в мусороуборочных машинах вакуумного действия с жидкостной ванной, обеспечивает высокоэффективное отделение частиц и втягиваемой жидкости от воздушного потока с предотвращением оседания на сепараторе частиц пыли и других загрязняющих агентов и попадания их в зону работы турбины, не подвержен деформациям и безопасен в работе. Сепаратор с жидкостной ванной для предварительного отделения и удаления всасываемых частиц, турбиной для создания воздушного потока и крышкой установлен на валу двигателя и имеет днище, уплотнительное кольцо и элемент с турбинными лопатками. Уплотнительное кольцо установлено на верхнем конце сепаратора и с зазором относительно крышки. На днище крышки расположены направляющие воздушный поток средства для предотвращения поступления воздушного потока, капель и загрязняющих агентов через зазор между крышкой и уплотнительным кольцом в зону турбины. Сепаратор выполнен из отдельных элементов или в виде одной цельной детали, представляющей собой цилиндрическую или коническую деталь, или ступенчатую коническую деталь. Элемент с турбинными лопатками выполнен в виде турбинного колеса, радиальные опоры которого имеют периферию, на которой равномерно и примерно радиально расположены турбинные лопатки, имеющие наружную часть, наклоненную в направлении, противоположном направлению вращения. 5 з.п. ф-лы, 9 ил.

Комментарии