Сепаратор для отделения мелких частиц (варианты) - RU2353436C2

Код документа: RU2353436C2

Чертежи

Описание

Область техники

Данное изобретение относится к сепараторам, снабженным несколькими циклонами с закрытым днищем, каждый из которых имеет устройство для выпуска твердой фазы и устройство для рециркуляции газа, используемое для извлечения мелких частиц катализатора при каталитическом крекинге на псевдоожиженном слое катализатора тяжелого углеводородного сырья. Более конкретно, изобретение относится к выявлению и подавлению взаимных помех, возникающих между устройством для выпуска твердой фазы и устройством для рециркуляции газа.

Предпосылки изобретения

Циклонное разделение используют для отделения частиц от газа. В цилиндрическую камеру вводят поток газа, несущий частицы. Создают вращение газа в результате либо тангенциального ввода, либо аксиального ввода в сочетании с использованием вихревых лопаток. Твердые частицы отбрасываются к стенке камеры под действием сил инерции, в то время как очищенный газ отбирают из центральной области циклона. Определенное количество газа уходит вместе с твердыми частицами. Твердую фазу можно выпускать через тангенциальное выпускное отверстие сквозь боковую стенку циклона или же можно использовать аксиальный выпуск.

Существует много типов циклонных сепараторов, но условно их можно классифицировать на имеющие незакрытое днище и имеющие закрытое днище. Настоящее изобретение в особенности полезно для совершенствования функционирования циклонов с закрытым днищем. Циклоны с закрытым днищем имеют в основном цилиндрический корпус, который по существу не имеет отверстий за исключением одного или нескольких впускных отверстий для подаваемых потоков, такие циклоны обычно имеют только одно выпускное отверстие для газа и выпускное отверстие для твердой фазы. Циклоны с закрытым днищем эффективно изолированы от атмосферы в емкости, содержащей циклон. Циклоны с закрытым днищем обычно функционируют при давлении, несколько более высоком или несколько более низком в сравнении с давлением атмосферы в емкости, содержащей циклон. Если давление в корпусе циклона будет выше, чем давление снаружи циклона, то тогда циклон будет циклоном с положительным избыточным давлением. Если давление в корпусе циклона будет ниже, чем давление снаружи циклона, то тогда циклон будет циклоном с отрицательным избыточным давлением.

В основном в циклон с закрытым днищем подаваемый газ вводят тангенциально в концевой области корпуса циклона. Выпускное отверстие для газа обычно представляет собой трубу, установленную соосно с продольной осью корпуса циклона, проходящую через тот же самый конец циклона, в который поступает исходный газ. Твердые частицы обычно выпускают через удлиненный погружной патрубок на том конце циклона, который расположен напротив выпускного отверстия для газа. В сепараторе третьей ступени (TSS), который описан ниже, твердые частицы иногда выпускают через горизонтальную щель или прорезь в стенке корпуса циклона и обычно на том конце, который расположен напротив выпускного отверстия для газа.

К различию между циклонами с незакрытым и с закрытым днищами в некоторой степени относится то, будет или нет выпускное отверстие для пыли в циклоне выполнено в одном и том же пространстве (или объеме емкости) вместе с впускным отверстием для газа или же оно будет изолировано. Если циклоны будут получать поступающий газ из псевдоожиженного слоя, подобного тому, который находится в регенераторе при каталитическом крекинге на псевдоожиженном слое катализатора (FCC), и в него же производить выпуск, то тогда газ, выпускаемый вместе с твердыми частицами через погружные патрубки, будет уходить из псевдоожиженного слоя на рециркуляцию вверх к впускному отверстию циклона, которое расположено в том же самом пространстве. Рециркуляция газа от выпускного отверстия для твердой фазы до впускного отверстия для подаваемого газа происходит потому, что выпускное отверстие для твердых частиц и впускное отверстие для подаваемого газа вместе используют один и тот же объем пара в реакторе. Если для текучей среды впускное отверстие для подаваемого газа будет изолированным от выпускного отверстия для твердых частиц, то тогда данный тип рециркуляции газа происходить не будет. Если выпуск твердых частиц будут производить в закрытую емкость, такую как нижняя часть TSS, то тогда газ, выпускаемый вместе с твердыми частицами через выпускное отверстие циклона для пыли, не сможет возвратиться на впускное отверстие циклона. Вплоть до появления инновации в отношении использования рециркуляции газа на конце циклона с выпускным отверстием, описанной в патенте США 5681450, который включается в настоящий документ в качестве ссылки, всегда подразумевалось, что поскольку пылеуловитель по существу герметизирован, газ уже больше не будет уходить через выпускное отверстие для твердых частиц, кроме как при удалении вместе с фазой твердых частиц, удаляемой из пылеуловителя.

Короче говоря, проблему, разрешенную в указанном патенте, в настоящий момент можно упомянуть следующим образом. В некоторых типах циклонов и при некоторых установках циклонов рециркуляция пара от выпускного отверстия для твердых частиц до впускного отверстия для подаваемого газа не представляет из себя значительной проблемы. В циклонах с незакрытым днищем давления внутри и снаружи циклона по существу находятся в равновесии. Некоторое количество газа всегда уходит вместе с уходящим потоком твердой фазы, или захватывается им, или отсасывается вместе с ним. Такой газ, исключая тот, который, в конечном счете, будет удален вместе с отделенными твердыми частицами, легко возвратится в незакрытый корпус циклона. В циклонах с закрытым или незакрытым днищами, в которых выпускное отверстие для пыли использует одно и то же паровое пространство вместе с впускным отверстием циклона для подаваемого газа, рециркуляция газа никогда не представляет собой проблемы. Проблема возникает в основном для циклонов c закрытым днищем, в которых газ, выпускаемый из устройства вместе с твердыми частицами, не имеет простого обратного пути в циклон, но проблема в некоторой степени может возникать даже и для циклонов с незакрытым днищем.

При каталитическом крекинге на псевдоожиженном слое катализатора между реактором крекинга и регенератором катализатора обеспечивают циркуляцию катализатора с размером частиц и окраской, напоминающими береговой песок. В реакторе углеводородное сырье контактирует с источником горячего регенерированного катализатора. Горячий катализатор испаряет сырье и подвергает его крекингу при температуре в диапазоне от 425°С до 600°С, обычно от 460°С до 560°С. Реакция крекинга приводит к отложению на катализаторе кокса, что тем самым дезактивирует его. Продукты крекинга отделяют от закоксованного катализатора. Из закоксованного катализатора отгоняют летучие соединения, обычно при использовании пара, в десорбере для катализатора и затем проводят регенерацию катализатора после отгонки. Регенератор катализатора при помощи кислородсодержащего газа, обычно воздуха, выжигает в катализаторе кокс. Удаление кокса восстанавливает каталитическую активность и одновременно приводит к нагреванию катализатора до температуры в диапазоне, например, от 500°С до 900°С, обычно от 600°С до 750°С. Данный нагретый катализатор отправляют на рециркуляцию в реактор крекинга для проведения крекинга дополнительного количества свежего сырья. Газообразные продукты сгорания, образованные в результате выжигания кокса в регенераторе, можно подвергать обработке для удаления частиц и конверсии монооксида углерода, после чего газообразные продукты сгорания обычно выпускают в атмосферу.

Одним видом разрушения при FCC является эрозия циклона, вызванная многолетней эксплуатацией в условиях прохождения с высокой скоростью через циклоны газа, несущего мелкие частицы катализатора. Нефтепереработчики обычно не используют высокие скорости внутри циклонов, что обеспечивает необходимость улучшения эффективности циклона. Установка для FCC должна функционировать без превышения местных предельных величин по выбросам, относящихся к частицам. Катализатор в определенном смысле стоит не дешево, а в большинстве установок имеется запас катализатора, превышающий сотню тонн. В установках для FCC циркулируют тонны катализатора в минуту. Большие скорости циркуляции необходимы, поскольку велики скорости подачи сырья, а для каждой тонны подвергнутой крекингу нефти по грубой оценке необходимы 5 тонн катализатора.

Данные большие количества катализатора необходимо удалять из продуктов крекинга, чтобы тяжелые углеводородные продукты не были бы загрязнены мелкими частицами катализатора. Даже при наличии нескольких ступеней циклонного разделения некоторое количество мелких частиц катализатора неизменно будет оставаться в продуктах крекинга. Они будут концентрироваться в наиболее тяжелых фракциях продуктов, обычно в кубовом остатке основной рефракционной колонны при FCC, иногда называемом суспензией в нефтепродукте, поскольку катализатор присутствует в таком большом количестве. Нефтепереработчики могут дать данному материалу возможность отстояться в резервуаре для того, чтобы определенное количество захваченного катализатора смогло бы выпасть в осадок, что приведет к получению CSO или осветленной суспензии в нефтепродукте.

В регенераторе проблемы настолько же серьезны или даже еще более остры. В дополнение к большим количествам циркулирующего катализатора, необходимым для удовлетворения потребностей реактора крекинга, существует дополнительная внутренняя циркуляция катализатора, с которой приходится иметь дело. В большинстве регенераторов катализатора со стационарным кипящим слоем через циклоны регенератора каждые 15-30 минут будет проходить количество катализатора, равное полному запасу катализатора. В большинстве установок запас катализатора исчисляется несколькими сотнями тонн. Весь катализатор, который не будет извлечен при помощи циклонов регенератора, обычно образующих две ступени циклонов, будет оставаться в газообразных продуктах сгорания в регенераторе, если только за счет значительных затрат не будут добавлены сепаратор третьей ступени, электростатический фильтр или определенный тип стадии удаления.

Многие нефтепереработчики используют систему рекуперации энергии. Энергия газообразных продуктов сгорания в регенераторе для FCC приводит в действие воздушный компрессор, подающий воздух в регенератор. Количество и размер частиц у мелких частиц в большинстве потоков газообразных продуктов сгорания при FCC, покидающих регенератор, достаточны для возникновения эрозии лопастей турбины при установке системы рекуперации энергии. В общем случае блок сепаратора третьей ступени устанавливают на технологической схеме перед турбиной для того, чтобы уменьшить загрузку по катализатору и предохранить лопасти турбины, в особенности от частиц, размер которых превышает 10 мкм. Некоторые нефтепереработчики для того, чтобы дополнительно уменьшить выбросы мелких частиц, даже в настоящее время устанавливают электростатические фильтры или определенную другую стадию удаления частиц на технологической схеме после сепараторов третьей ступени и турбин.

В настоящее время для уменьшения потерь мелких частиц катализатора для FCC и/или предохранения лопастей турбины с приводом от отработанных газов многие нефтепереработчики используют высокоэффективные циклоны третьей ступени. Необходимо отметить, что каждый раз, когда для очистки газообразных продуктов сгорания в регенераторе используют сепаратор третьей ступени, для переработки нижнего продукта циклона (части, обогащенной твердой фазой), выпускаемого из сепаратора третьей ступени, обычно применяют сепаратор четвертой ступени. Объемы газа в сепараторе четвертой ступени невелики, потому что конструкции циклонов третьей ступени сводят к минимуму количество газа, выпускаемого вместе с твердыми частицами. Обычно вместе с твердыми частицами, выпускаемыми из сепаратора третьей ступени, удаляют от 0,5 до 3% газообразных продуктов сгорания. Сепараторы третьей ступени ограничивают количество газа, выпускаемого вместе с твердыми частицами (газа в нижнем продукте циклона), такой величиной, которая будет необходима для ожижения и выпуска твердых частиц из сепаратора третьей ступени.

Так как твердые частицы имеют небольшой размер и объемы газа являются относительно небольшими, сепаратор четвертой ступени в общем случае включает циклоны небольшого диаметра, высокотемпературный фильтр из спекаемых металла или керамики или пылеуловительную камеру с рукавными фильтрами.

Большинство нефтепереработчиков удовлетворены своими первичными и вторичными циклонами или эквивалентными устройствами, предназначенными для извлечения катализатора из газообразных продуктов сгорания и выпуска извлеченного катализатора обратно в регенератор. Проблемная сепарация имеет место на технологической схеме после регенератора в сепараторе третьей ступени или в установке TSS. TSS должен обеспечить получение газа, по существу не содержащего частицы с размерами, превышающими 10 микронов (если используются турбины с приводом от отработанных газов), и/или добиться удаления мелких частиц, достаточного для удовлетворения предписываемых предельных величин по выбросам частиц.

Современные высокоэффективные сепараторы третьей ступени обычно включают от 50 до 100 или более циклонов небольшого диаметра. Один тип сепаратора третьей ступени описывается в работе “Improved Hot-Gas Expanders For Cat Cracker Flue Gas”, Hydrocarbon Processing, March 1976 (Усовершенствованные детандеры горячих газов для газообразных продуктов сгорания от установки каталитического крекинга). Данное устройство довольно большое (емкость диаметром 26 футов). Газообразные продукты сгорания, несущие катализатор, проходят через большое количество завихривающих труб. Катализатор отбрасывается к стенкам труб под действием центробежных сил. Очищенный газ отбирают через центральную трубу, образующую выпускное отверстие для газа, в то время как твердые частицы выпускают через две прорези для сброса отстоя в основании наружной трубы. Устройство обеспечивает удаление основной части частиц с размером 10 микронов и более. Устройство обеспечивает переработку приблизительно 550000 фунт/час газообразных продуктов сгорания, содержащих 300 фунт/час частиц в диапазоне от субмикронных мелких частиц до частиц катализатора размером 60 микронов. Это соответствует загрузке на впускном отверстии, приблизительно равной 680 мг/нм3.

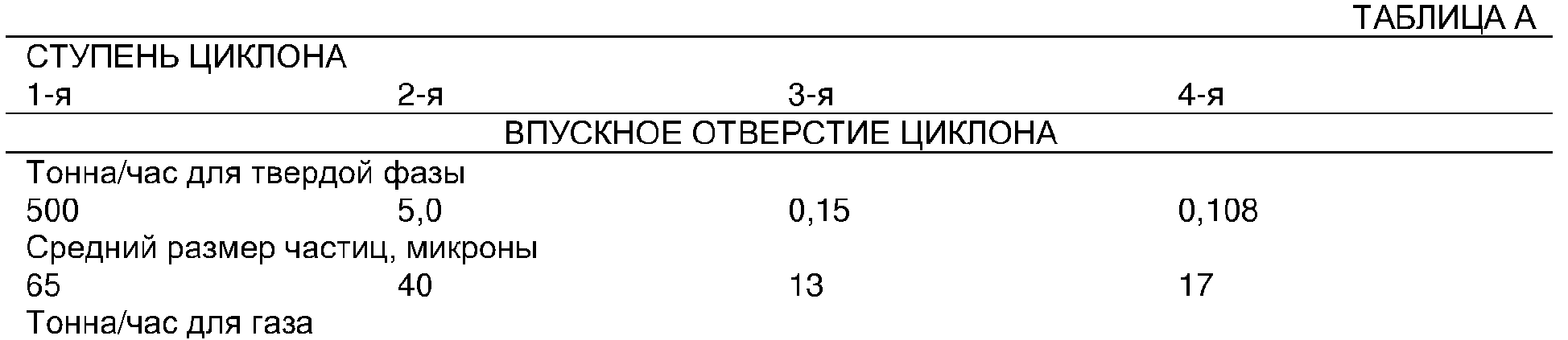

Загрузка по твердым частицам для различных циклонов в различных частях процесса FCC варьируется в широких пределах. Сепаратор третьей ступени осуществляет наиболее трудное разделение в том, что касается размера частиц, тогда как первичные сепараторы обычно обеспечивают извлечение 99% твердых частиц. Это можно иметь в виду при рассмотрении того, что происходит в примерной установке для FCC. В данной примерной установке разделение проходит в соответствии с тем, как показано ниже в таблице А, где процесс идет от первичных и вторичных циклонов, осуществляющих первоначальное отделение катализатора от газообразных продуктов сгорания в регенераторе, через TSS как стадию конечного разделения для газового потока. Отделенную пыль из TSS отбирают и подают на четвертую ступень. Газ с четвертых ступеней объединяют с газом с третьей ступени. Полный выброс составляет 0,0474 тонна/час, что соответствует загрузке 215 мг/нм3.

Полная пропускная способность по твердой фазе на один циклон выражена в тоннах в час. Средний размер частиц твердой фазы, подаваемой в каждый циклон, варьируется в широких пределах. Более крупные частицы предпочтительно удаляются таким образом, что на каждую последующую ступень, до третьей ступени, подают меньше твердых частиц с намного более мелкими частицами.

Циклоны первой ступени или первичные циклоны выполняют основную часть работы, обеспечивая извлечение в общем случае более чем 99% от полного содержания твердой фазы на индивидуальной стадии. Циклонам первой ступени также отводится выполнение самой легкой работы, что объясняется тем, что частицы относительно велики, размер их приблизительно равен 60-80 микронов, имеются большие количества газа, которые можно использовать для генерации центробежных сил, и выпуск значительных количеств газообразных продуктов сгорания по погружному патрубку циклона не приводит к возникновению неблагоприятных последствий. Загрузка по твердым частицам велика. Циклон первой ступени обеспечивает удаление больших количеств твердых частиц при использовании больших количеств газа для генерации центробежных сил. Определенное количество газа выпускают вместе с твердой фазой, поскольку газ необходим для сохранения псевдоожиженного состояния извлеченных твердых частиц. Данный захваченный газ просто рециркулирует через слой катализатора в регенераторе и возвращается к раствору впускного отверстия циклона первой ступени или первичного циклона.

Вторичные циклоны регенератора для FCC обрабатывают такое же количество газа, что и первичные циклоны, но при этом количество твердых частиц на порядки величин меньше. Вторичные циклоны обычно обеспечивают извлечение приблизительно 95-98% твердых частиц, загруженных в них. Вторичные циклоны могут обеспечить извлечение из газа, выпускаемого из первичных циклонов, дополнительных количеств частиц. Это обусловлено тем, что меньшие загрузки по твердым частицам во вторичных циклонах делают возможным использование во вторичных циклонах скоростей газа, более высоких по сравнению с используемыми в первичных циклонах. Более высокие скорости газа генерируют более высокие центробежные силы, что улучшает эффективность. В циклоне второй ступени поток газа приблизительно такой же, как и на первой ступени, но количество твердых частиц на порядки величин меньше. Из погружных патрубков циклонов второй ступени выпускают небольшие количества твердых частиц с небольшими количествами газа. Как и в случае первой ступени, данный газ просто повторно входит в атмосферу в регенераторе для FCC. Данный газ становится небольшой частью газа, подаваемого в циклон первой ступени.

Поскольку первичный и вторичный циклоны настолько эффективны, что после двух ступеней циклонного разделения будут удалены по существу все легкие для удаления частицы. В газе, идущем в сепаратор третьей ступени, остаются только мелкие частицы - имеющие неправильную форму фрагменты катализатора для FCC. Эксплуатация циклонов сепаратора третьей ступени характеризуется наличием больших объемов газа и небольших объемов чрезвычайно мелких частиц, основная часть которых меньше 5 микронов. Каждая последующая ступень от первой ступени до третьей ступени имеет дело с меньшим количеством твердой фазы и с более мелкими частицами. Через выпускное отверстие для твердой фазы в сепараторах третьей ступени выпускают намного больше газа, приходящегося на единичную массу твердых частиц, по сравнению с циклонами в регенераторе. Если провести расчет на массу, то на 1 грамм мелких частиц, выпускаемых в пылеуловитель циклонов TSS, на выпуск уходит более чем 10 граммов газа. Это контрастирует с функционированием циклонов первой и второй ступеней в регенераторе для FCC, где 1 грамм газа транспортирует по погружному патрубку более 1000 граммов катализатора для FCC. Можно сказать, что по сравнению с выпуском твердых частиц через погружной патрубок первичного циклона в потоке выпускаемых твердых частиц сепаратора третьей ступени газа присутствует больше в 10000-100000 раз. Отчасти вследствие относительно небольших количеств твердых частиц, вовлеченных в процесс, и больших объемов газа - обычно по отношению к количеству твердой фазы количество газа больше на 5 порядков величины - многие циклоны TSS имеют незакрытое днище.

После того как газ выйдет из выпускного отверстия для газа сепаратора третьей ступени, уровень содержания твердой фазы в нем будет резко понижен по сравнению с газом из циклона первой ступени. Несмотря на то, что в данной точке нет большой загрузки по твердым частицам, количество твердых частиц может оказаться достаточным для разрушения или повреждения турбин с приводом от отработанных газов и может превысить местные существующие или проектируемые предельные величины по выбросам частиц, которые в некоторых местностях доходят вплоть до 50 мг/нм3.

Данные выявленные факты несколько неожиданны, принимая во внимание то, как много усовершенствований было выполнено как в отношении эффективности циклонов, так и в отношении свойств катализаторов. Эффективность циклонов совершенствовалась в течение 50 лет, в течение которых на нефтеперерабатывающих предприятиях использовали FCC. Катализаторы для FCC прочнее и более стойки к истиранию. Данные факторы (лучшие циклоны, более прочный катализатор), если их рассматривать по отдельности, делали бы газообразные продукты сгорания при FCC более чистыми. Противодействующие факторы включают увеличение скоростей циркуляции катализатора, помноженное на загрузку циклонов. Более высокие эффективности циклонов достигаются при использовании в циклонах более высоких скоростей для генерации более значительных центробежных сил. Высокие скорости могут привести к разламыванию или разрушению даже современных стойких к истиранию катализаторов с получением более мелких частиц, которые будет труднее извлечь и которые также будут способствовать износу циклонов. Высокоэффективные (и высокоскоростные) циклоны увеличивают извлечение мелких частиц, но газ делает в корпусе циклона больше оборотов, что увеличивает истирание катализатора.

Извлечение частиц в обычно используемых циклонах большого диаметра, связанных с регенератором для FCC, достигло плато. Для увеличения эффективности удаления частиц из газообразных продуктов сгорания при FCC нефтепереработчики прибегли к помощи сепараторов третьей ступени (TSS) с большим количеством циклонов небольшого диаметра. С точки зрения механики сепараторы третьей ступени сложны. Для обработки больших объемов, встречающихся в случае потоков газообразных продуктов сгорания при FCC, требуется большое количество циклонов TSS. Каждый циклон имеет небольшой диаметр и устанавливается либо вертикально, либо горизонтально. Для увеличения центробежных сил и уменьшения расстояния по радиусу до стенки, где могут собираться твердые частицы, один производитель циклонов использует большое количество небольших циклонов диаметром 10 дюймов. Поскольку требуется большое количество циклонов, в общем случае их необходимо устанавливать в одной емкости, выступающей в роли распределительного коллектора. Установка TSS обеспечила для частиц более легкое достижение стенки циклона в результате уменьшения расстояния до стенок циклона. Противодействующим фактором являются некоторое увеличение падения давления и значительные капитальные затраты для установки, которая обеспечила только весьма умеренное улучшение эффективности удаления мелких частиц.

Установки TSS обеспечивают возможность для нефтепереработчиков достижения нового уровня извлечения твердой фазы, но известные установки TSS не всегда соответствуют требованию нефтепереработчиков использовать турбины с приводом от отработанных газов. В том, что касается совершенствования эффективности циклонов TSS, нефтепереработчики зашли в тупик. После этого функционирование циклонов, в особенности их эксплуатационные характеристики в отношении частиц, меньших 5 микронов, которые трудно удалить в обычно используемых циклонах и трудно и дорого удалить при использовании электростатического осаждения, улучшили инновации Chitnis et al. (патент США 5681450). Данные усовершенствования уменьшили повторный захват пыли из установок TSS. Проблему, как поступать с газом, выпускаемым вместе с твердыми частицами, циклоны TSS решают неудовлетворительно. Относительно большие количества газа выпускаются вместе с твердыми частицами вне зависимости от того, происходит ли выпуск твердых частиц тангенциально через прорезь в боковой стенке цилиндра циклона, или аксиально через выпускное отверстие для твердых частиц в незакрытом днище напротив выпускного отверстия для чистого газа. В некоторых циклонах TSS отсутствует погружной патрубок, и нет места для удаления воздуха из твердой фазы. Твердые частицы выпускают при относительно высокой скорости, и они могут уносить с собой значительное количество газа. Не газ переводит твердые частицы в псевдоожиженное состояние, а скорее твердые частицы уносят с собой избыточные количества газа. В области выпускного отверстия для твердой фазы у циклонов TSS значительная кинетическая энергия твердых частиц уносит газ из корпуса циклона. Chitnis et al. заинтересовались, что же происходит с данным газом, и они наблюдали значительный и флуктуирующий поток газа через продольную прорезь тестируемых циклонов изнутри и внутрь циклонов, который, по-видимому, был хаотичным. Газ из одного циклона перетекал в пылеуловитель и после этого повторно входил в тот же самый циклон, а также и в другие циклоны. Уменьшение длины и ширины прорези, по-видимому, приводило к уменьшению газового потока и взаимодействию между циклонами.

Chitnis et al. отметили, что выпускаемый катализатор всегда с собой уносил в пылеуловитель газ, откуда тому идти было некуда. Только небольшое количество данного газа было необходимо для нижнего продукта циклона. Намного большие количества газа выходили из циклона и повторно тем или иным образом входили в циклон. Chitnis et al. наблюдали локализованные импульсы выпуска катализатора/газа, чередующиеся с обратным потоком газа обратно в прорезь в цилиндре. Это был единственный способ возврата в циклоны из пылеуловителя газа, выпущенного вместе с фазой, обогащенной твердыми частицами, поскольку для материального баланса циклонов газа, удаляемого вместе с фазой твердых частиц из нижней части устройства, было недостаточно. Chitnis et al. пришли к выводу о том, что все циклоны TSS непреднамеренно осуществляют рециркуляцию или отток газа обратно в корпус циклона через выпускное отверстие для твердой фазы. Рециркуляция газа обеспечивает захват твердых частиц обратно в вихрь внутри циклона с выпуском из трубы выпускного отверстия для газа. Проблема возникла из того способа, по которому газ возвращается в корпус циклона. Без каких-либо других устройств для рециркуляции газа обратный поток, хаотический или случайным образом флуктуирующий в пространстве и времени, обеспечивал рециркуляцию данного газа через выпускное отверстие для твердых частиц. Данный поток рециркуляции газа был противонаправлен потоку из выпускного отверстия для твердой фазы. Циклон мог чередовать выпускаемую фазу с высоким уровнем содержания твердых частиц и фазу рециркуляции с меньшим уровнем содержания твердых частиц. Другой альтернативой было следующее: через один конец прорези выпускного отверстия происходил выпуск твердых частиц, в то время как через другой конец прорези происходил разрешенный обратный отток в циклон. В любом случае эффект хаотической рециркуляции через выпускное отверстие для твердых частиц должен был разрушать линии течения газа для тангенциального потока внутри корпуса циклона.

Chitnis et al. в результате создания отдельного устройства для рециркуляции газа, предпочтительно в нижней части корпуса циклона, смогли стабилизировать функционирование циклона и по грубой оценке уменьшить в два раза количество мелких частиц, выпускаемых из трубы выпускного отверстия для газа. Тем не менее все еще остается желательным дополнительное улучшение эффективности отделения твердой фазы в циклонах сепаратора третьей ступени от Chitnis et al.

Краткое изложение изобретения

Настоящее изобретение относится к обеспечению обнаружения вторичного повторного захвата частиц катализатора в циклонах сепаратора третьей ступени и к использованию экранов для улучшения отделения твердой фазы и уменьшения захвата твердых частиц в выпускаемом газе из циклонного сепаратора газ/твердая фаза с пониженной хаотичностью потоков. Исследования холодных потоков показали, что экраны, установленные для циклонов от Chitnis et al., в значительной степени улучшили их эксплуатационные характеристики. Экраны предотвращают вторичный повторный захват уже отделенного катализатора из отстойной камеры. Данное явление вторичного захвата называется «взаимными помехами». Экраны, предпочтительно в форме труб, функционируют в качестве перегородок вокруг нижнего края труб рециркуляции, по существу подавляя данные взаимные помехи. В особенности в тех случаях, когда циклоны расположены относительно близко друг к другу и оканчиваются на различных высотах, экраны по существу предотвращают повторный захват твердых частиц, выпускаемых из выпускного отверстия для твердых частиц соседнего циклона, рециркулирующим газовым потоком в отверстия обратного оттока газа в циклонах.

В одном аспекте согласно настоящему изобретению создан внешний сепаратор, вмещающий несколько циклонов в емкости внешнего сепаратора. Сепаратор пригоден, например, для способа каталитического крекинга на псевдоожиженном слое катализатора, где углеводородное сырье подвергают каталитическому крекингу в результате введения его в контакт с регенерированным катализатором для крекинга в реакторе крекинга с получением более легких продуктов и отработанного катализатора, а отработанный катализатор регенерируют в регенераторе катализатора, имеющем один или несколько сепараторов для извлечения катализатора и мелких частиц из газообразных продуктов сгорания, с получением регенерированного катализатора, который отправляют на рецикл в реактор крекинга, и газообразных продуктов сгорания в регенераторе, содержащих мелкие частицы катализатора. Внешний сепаратор удаляет из потока газообразных продуктов сгорания в регенераторе, по меньшей мере, часть мелких частиц. Каждый из циклонов имеет корпус циклона, впускное отверстие для газообразных продуктов сгорания, трубу выпускного отверстия для газа, отверстие для рециркуляции газа и экран. Корпус циклона имеет длину, продольную ось, конец с впускным отверстием и конец с выпускным отверстием. Для текучей среды впускное отверстие для газообразных продуктов сгорания сообщается с концом с впускным отверстием корпуса циклона. Труба выпускного отверстия для газа на конце с впускным отверстием корпуса циклона имеет продольную ось, расположенную соосно с продольной осью корпуса циклона, и труба предназначена для отбора газа с пониженным уровнем содержания мелких частиц. Выпускное отверстие для твердых частиц расположено на конце с выпускным отверстием корпуса циклона, оно предназначено для выпуска мелких частиц и незначительного количества газа в пылеуловитель в нижней части емкости внешнего сепаратора. Отверстие для рециркуляции газа расположено на конце с выпускным отверстием корпуса циклона, для текучей среды оно изолировано от впускного отверстия для газообразных продуктов сгорания, расположенного на конце с впускным отверстием корпуса циклона, и оно предназначено для отправления части газа, выпускаемого вместе с твердыми частицами через выпускное отверстие для твердых частиц, на рецикл из пылеуловителя обратно в корпус циклона. Экран проходит вниз от конца с выпускным отверстием корпуса циклона вокруг отверстия для рециркуляции газа, обеспечивая подавление захвата твердых частиц в газ, попадающий при рециркуляции через отверстие для рециркуляции газа в корпус циклона.

Корпус циклона предпочтительно цилиндрический, и выпуск для твердых частиц может включать отверстие в боковой стенке для тангенциального выпуска мелких частиц и незначительного количества газа в пылеуловитель. Отверстием для рециркуляции газа может быть паз или цилиндрическая труба, продольная ось которой расположена соосно с продольной осью корпуса циклона и которая проходит через герметичное уплотнение на конце с выпускным отверстием корпуса циклона. Через трубу для рециркуляции газа рециркулирующий газ предпочтительно выпускается в корпус циклона тангенциально. Через впускное отверстие для подаваемого газа газ предпочтительно выпускается в корпус циклона тангенциально или аксиально.

Если отверстием для рециркуляции газа будет труба, она может проходить внутрь корпуса циклона на 0-1 длину корпуса циклона и/или может выходить из корпуса циклона в пылеуловитель на 0-1 длину корпуса циклона. Для текучей среды завихривающие лопатки могут быть соединены с отверстием для рециркуляции газа. Либо впуск рециркулирующего газа в трубу для рециркуляции газа, либо выпуск рециркулирующего газа из трубы для рециркуляции газа, либо и тот, и другой могут быть тангенциальными. Предпочтительно, когда тангенциальный выпуск как из трубы для рециркуляции газа, так и из впускного отверстия для подаваемого газа вызывает вращение в корпусе циклона в одном и том же направлении.

Экран может иметь любую подходящую форму, но предпочтительно он выполнен цилиндрическим с незакрытым нижним концом, и площадь его поперечного сечения предпочтительно превышает соответствующую величину у отверстия для рециркуляции газа. Нижний конец экрана предпочтительно заканчивается на точке, расположенной ниже нижнего конца любого нижнего конца трубы для рециркуляции газа. Верхний конец экрана предпочтительно примыкает к концу с выпускным отверстием циклона. Экран предпочтительно заканчивается точкой нижнего конца, расположенной на некотором расстоянии выше какой-либо плотной фазы твердых частиц в пылеуловителе.

В еще одном аспекте согласно изобретению создан циклонный сепаратор, который имеет корпус циклона с закрытым днищем, имеющим длину и продольную ось. Впускное отверстие для подаваемого газа расположено на конце с впускным отверстием корпуса циклона и оно предназначено для потока газа и захваченных твердых частиц. Труба выпускного отверстия для газа на конце с впускным отверстием имеет продольную ось, расположенную соосно с продольной осью корпуса циклона, и труба предназначена для отбора газа с пониженным уровнем содержания захваченных твердых частиц. Выпускное отверстие для твердых частиц расположено на боковой стенке корпуса циклона, и оно предназначено для тангенциального выпуска твердых частиц и незначительного количества газа из циклона с закрытым днищем в пылеуловитель. Для текучей среды отверстие для рециркуляции газа изолировано от впускного отверстия для подаваемого газа и оно предназначено для направления газа на рецикл из пылеуловителя обратно в корпус циклона. Экран проходит вниз от корпуса циклона вокруг отверстия для рециркуляции газа. Отверстие для рециркуляции газа может включать трубу, проходящую внутрь корпуса циклона на 0-1 длину корпуса циклона и выходящую из корпуса циклона в пылеуловитель на 0-1 длину корпуса циклона. Экран предпочтительно проходит вниз от корпуса циклона до точки, расположенной ниже любого нижнего конца трубы для рециркуляции газа.

В другом еще одном аспекте согласно настоящему изобретению создан циклонный сепаратор, в котором труба для рециркуляции газа проходит через закрытый конец, по меньшей мере, частично цилиндрического корпуса циклона, имеющего длину, диаметр и продольную ось, и герметично соединена с данным концом. Труба рециркуляции (а) имеет диаметр меньше диаметра корпуса циклона, (b) впускное отверстие для рециркуляции расположено вне корпуса циклона и (с) выпускное отверстие для рециркуляции расположено внутри корпуса циклона. У цилиндрического корпуса циклона имеется загерметизированный конец в качестве его одного конца и труба выпускного отверстия для газа, герметично прикрепленная к противоположному концу корпуса циклона и проходящая сквозь него. Труба выпускного отверстия для газа имеет диаметр меньше диаметра корпуса циклона, а продольная ось расположена соосно с корпусом циклона. Выпускное отверстие для рециркуляции расположено в той части трубы для рециркуляции газа, которая расположена соосно с трубой выпускного отверстия для газа. Для текучей среды тангенциальное впускное отверстие для газа и твердых частиц соединено с концом, противоположным концу корпуса циклона, получающему газ и захваченные твердые частицы. Выпускное отверстие для твердых частиц предназначено для выпуска потока концентрированной твердой фазы с незначительной частью газа из корпуса циклона через, по меньшей мере, одно отверстие в боковой стенке корпуса циклона вблизи загерметизированного конца. Для текучей среды выпускное отверстие для твердых частиц и впускное отверстие для рециркуляции газа соединены снаружи корпуса циклона. Для подавления захвата твердых частиц из выпускного отверстия для твердых частиц во впускное отверстие для рециркуляции газа между выпускным отверстием для твердых частиц и впускным отверстием для рециркуляции газа расположен экран. Предпочтительно, когда труба рециркуляции проходит по любой стороне корпуса циклона на расстояние, равное 0-100% длины корпуса циклона, а экран проходит вниз от корпуса циклона до точки, расположенной ниже любого нижнего конца трубы для рециркуляции газа ниже корпуса циклона.

В еще одном дополнительном аспекте согласно настоящему изобретению создан многоциклонный сепаратор газ/твердая фаза, в котором имеется множество циклонов, расположенных по горизонтали на расстоянии друг от друга. Каждый циклон имеет корпус циклона, в том числе конец с впускным отверстием для подачи исходного продукта для впуска газа и захваченных твердых частиц в кольцевое пространство, определенное боковой стенкой корпуса циклона и цилиндрической трубой выпускного отверстия для газа, расположенной соосно с корпусом циклона. Выпускное отверстие для твердых частиц на противоположном конце корпуса циклона образовано тангенциальным выпускным отверстием для твердых частиц и незначительного количества газа сквозь боковую стенку корпуса циклона. Отверстие для рециркуляции газа расположено соосно с трубой выпускного отверстия. Несколько циклонов совместно используют как общий пылеуловитель для твердых частиц, выпускаемых из выпускного отверстия для твердых частиц, так и общий распределительный коллектор для подачи газа и захваченных твердых частиц. Множество экранов, расположенных в пылеуловителе, подавляют выпуск твердых частиц из тангенциального выпускного отверстия соседних циклонов вблизи точки впуска в отверстие для рециркуляции газа. Отверстие для рециркуляции газа предпочтительно включает трубу, имеющую внутреннюю часть, расположенную внутри корпуса циклона, и внешнюю часть, проходящую в пылеуловитель, причем внутренняя часть включает неперфорированные боковые стенки и незакрытые концы, а внешняя часть имеет цилиндрическую трубу, загерметизированную на конце, проходящую вниз в пылеуловитель, окруженную экраном, диаметр которого превышает диаметр цилиндрической трубы, проходящей вниз. Экран предпочтительно имеет нижний конец, заканчивающийся на точке, расположенной ниже самого нижнего конца цилиндрической трубы, проходящей вниз.

Кроме этого, согласно настоящему изобретению в еще одном аспекте создан усовершенствованный многоциклонный сепаратор газ/твердая фаза, включающий множество циклонов, расположенных по горизонтали на расстоянии друг от друга, каждый из которых включает корпус циклона, имеющий (i) конец с впускным отверстием для подачи исходного продукта для впуска газа и захваченных твердых частиц в кольцевое пространство, определенное боковой стенкой корпуса циклона и цилиндрической трубой выпускного отверстия для газа, расположенной соосно с корпусом циклона; (ii) выпускное отверстие для твердых частиц на противоположном конце корпуса циклона, образованное тангенциальным выпускным отверстием для твердых частиц и незначительного количества газа сквозь боковую стенку корпуса циклона, и (iii) отверстие для рециркуляции газа, расположенное соосно с трубой выпускного отверстия, где несколько циклонов совместно используют как общий пылеуловитель для твердых частиц, выпускаемых из выпускного отверстия для твердых частиц, так и общий распределительный коллектор для газа и захваченных твердых частиц. Усовершенствование включает несколько экранов, расположенных в пылеуловителе, предназначенных для подавления выпуска твердых частиц из тангенциального выпускного отверстия соседних циклонов вблизи точки впуска в отверстие для рециркуляции газа. Экраны предпочтительно представляют собой цилиндрические трубы, проходящие вниз от конца с выпускным отверстием для твердых частиц корпуса циклона вокруг отверстий для рециркуляции газа. Экраны могут иметь диаметр, превышающий диаметр отверстий для рециркуляции газа, и незакрытый нижний конец. Нижние концы экранов предпочтительно заканчиваются на точках, расположенных ниже нижнего конца отверстий для рециркуляции газа и выше уровня твердых частиц плотной фазы в отстойнике. Нижние концы экранов, зависящих от корпусов циклонов, предпочтительно заканчиваются на точках, расположенных приблизительно на одной и той же высоте в отстойнике.

Еще один аспект изобретения заключается в создании аппарата для разделения смеси газ - твердая фаза. Аппарат включает циклон с закрытым днищем, отверстие для рециркуляции газа на нижнем конце циклона и зависящий от нижнего конца циклона экран вокруг отверстия для рециркуляции газа. Экран предпочтительно примыкает к циклону и окружает отверстие для рециркуляции газа. Отверстие для рециркуляции газа предпочтительно включает цилиндрический проход. Экран может быть концентрической трубой с внутренним диаметром, превышающим диаметр наружной стенки цилиндрического прохода. Труба предпочтительно заканчивается на точке, расположенной ниже самого нижнего конца цилиндрического прохода.

Еще один аспект изобретения представляет собой способ разделения смеси газ - твердая фаза. Способ включает стадии введения смеси в соответствующие впускные отверстия множества расположенных рядом друг с другом циклонов с закрытым днищем, выпуска газа с обедненным содержанием твердой фазы из верхних концов соответствующих циклонов, выпуска твердых частиц, содержащих захваченный газ, из тангенциальных выпускных отверстий на нижних концах соответствующих циклонов, направления части захваченного газа на рецикл в циклоны через отверстия для рециркуляции, образованные на нижних концах соответствующих циклонов, и экранирования отверстий для рециркуляции от тангенциальных выпускных отверстий для подавления взаимных помех.

Еще один аспект изобретения представляет собой аппарат для разделения смеси газ - твердая фаза. Аппарат включает устройство для введения смеси в соответствующие впускные отверстия нескольких расположенных друг рядом с другом циклонов с закрытым днищем, устройство для выпуска газа с обедненным содержанием твердой фазы из верхних концов соответствующих циклонов, устройство для выпуска твердых частиц, содержащих захваченный газ, из тангенциальных выпускных отверстий на нижних концах соответствующих циклонов, устройство для направления части захваченного газа на рецикл в циклоны через отверстия для рециркуляции, образованные на нижних концах соответствующих циклонов, и устройство для экранирования отверстий для рециркуляции от тангенциальных выпускных отверстий для подавления взаимных помех.

Краткое описание чертежей

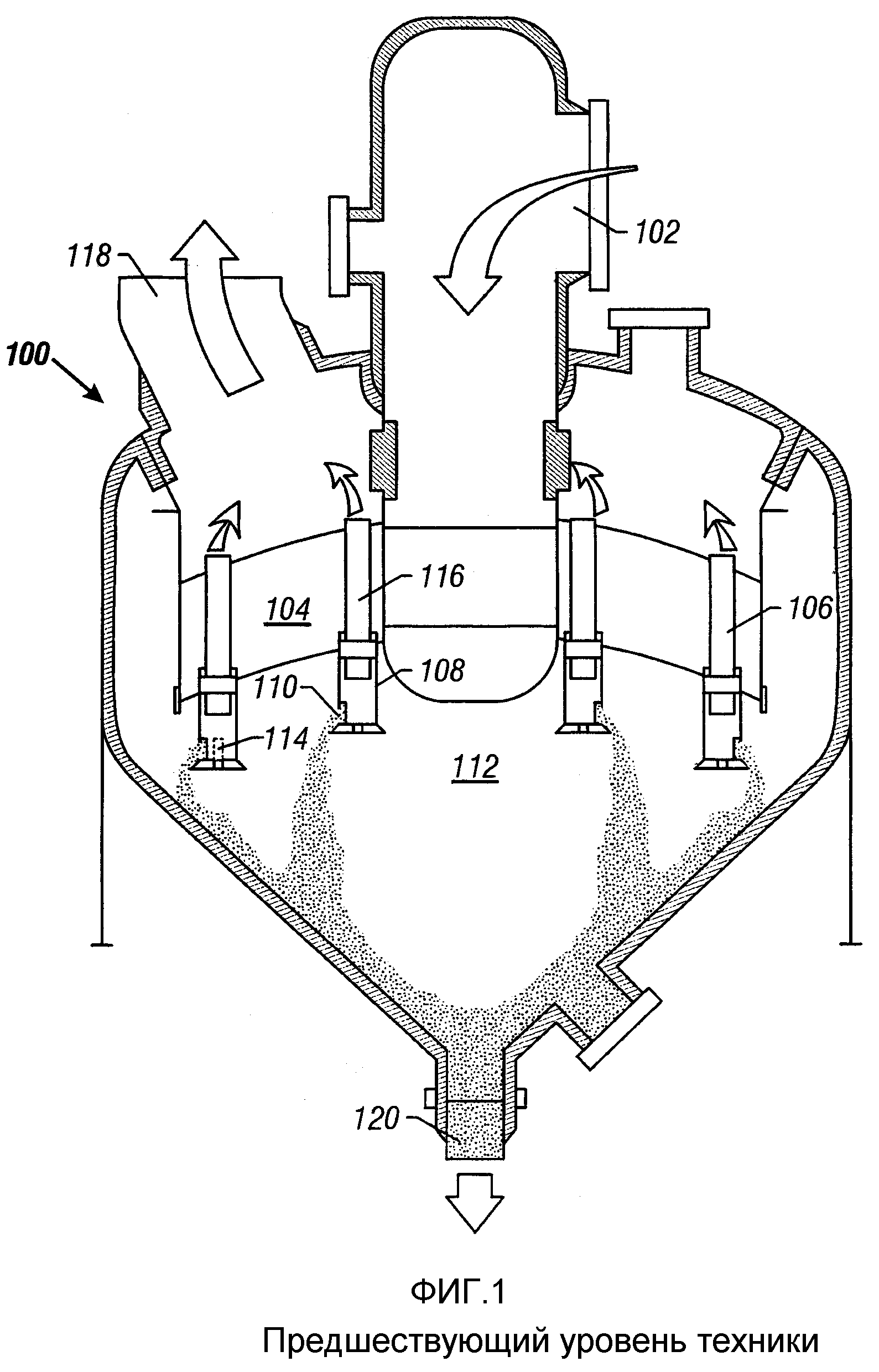

На фиг.1 (предшествующий уровень техники) изображен упрощенный схематический вид сепаратора третьей ступени предшествующего уровня техники, показывающий циклоны с закрытым днищем с трубами повторного впуска.

На фиг.2 изображен упрощенный схематический вид сепаратора третьей ступени на фиг.1 после модифицирования в результате включения экранирующих труб в соответствии с одним вариантом реализации изобретения.

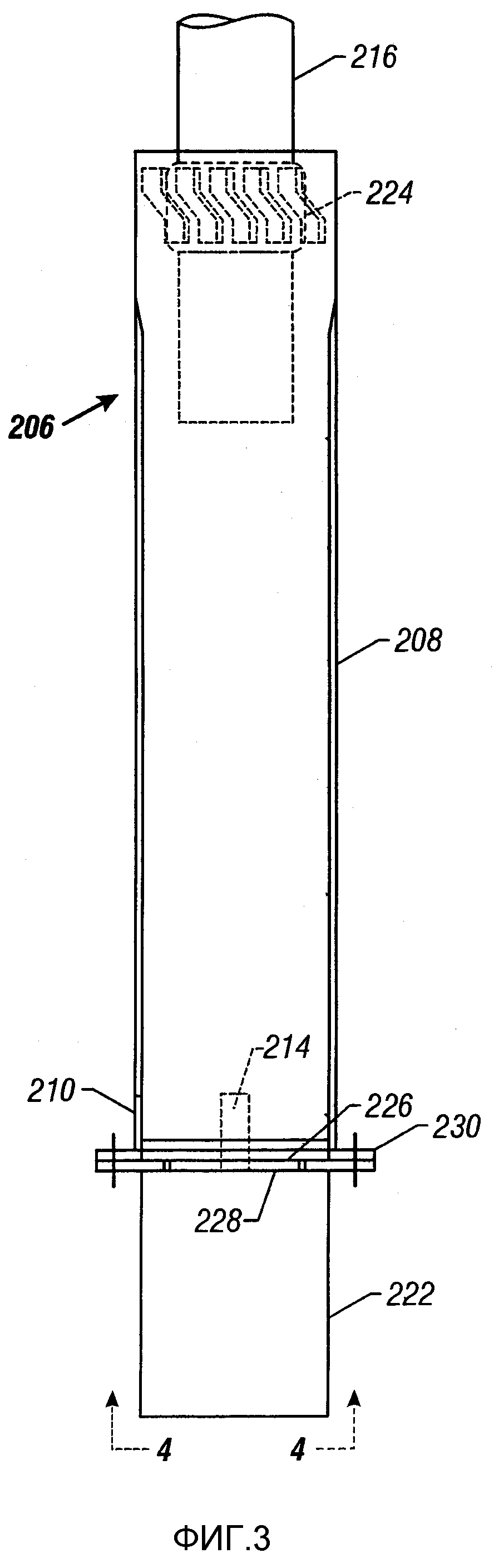

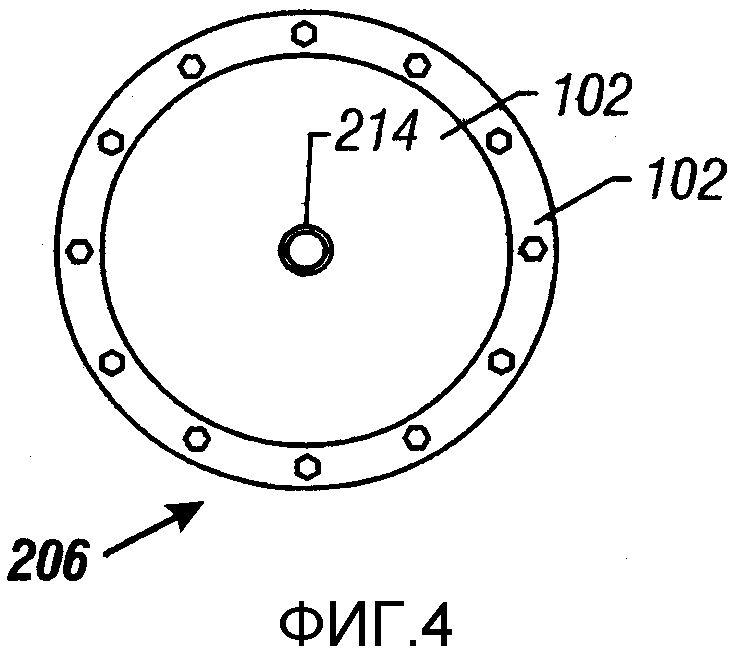

На фиг.3 изображена упрощенная вертикальная проекция циклона с экраном повторного впуска в соответствии с одним вариантом реализации изобретения.

На фиг.4 изображена упрощенная горизонтальная проекция циклона на фиг.3, если смотреть вдоль линии 4-4.

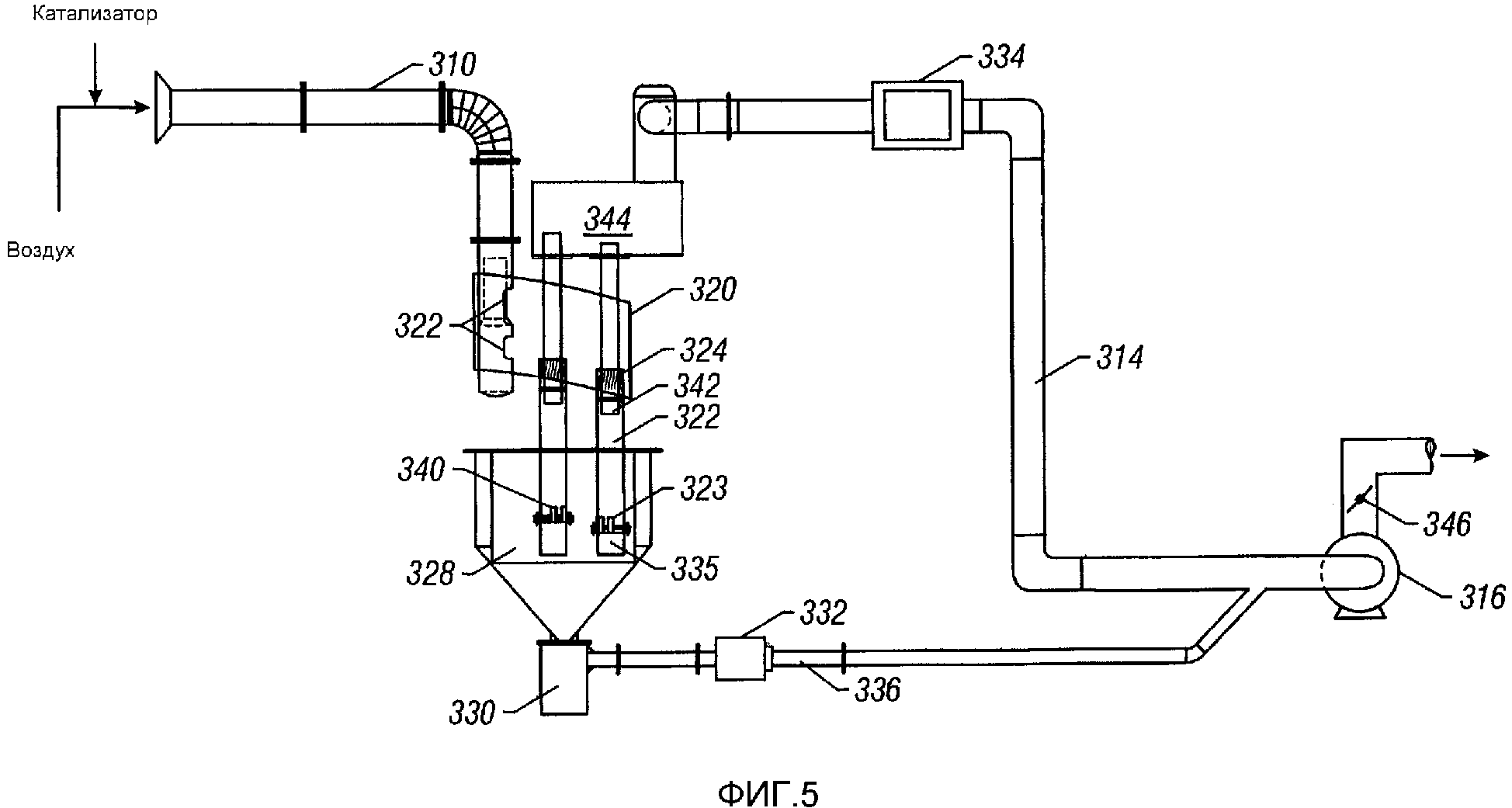

На фиг.5 изображен упрощенный схематический вид испытательного оборудования при моделировании с холодными потоками для циклонов согласно настоящему изобретению.

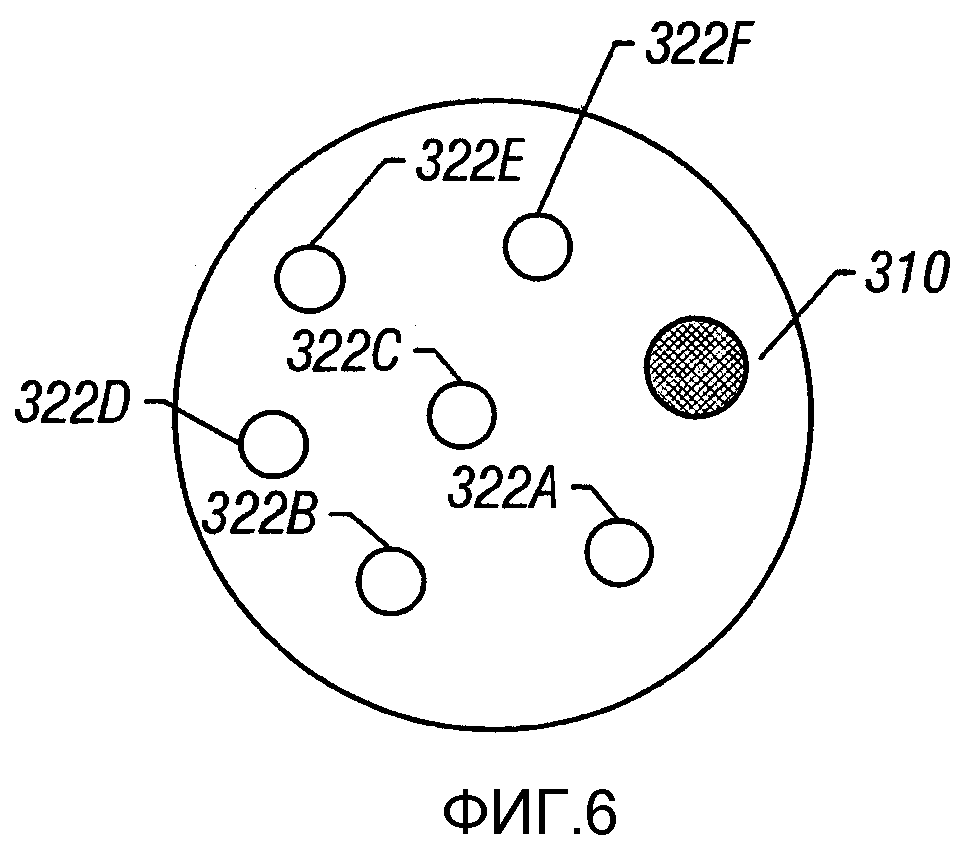

На фиг.6 изображена упрощенная диаграмма, показывающая компоновку циклонов и трубы впускного отверстия в испытательном оборудовании на фиг.5.

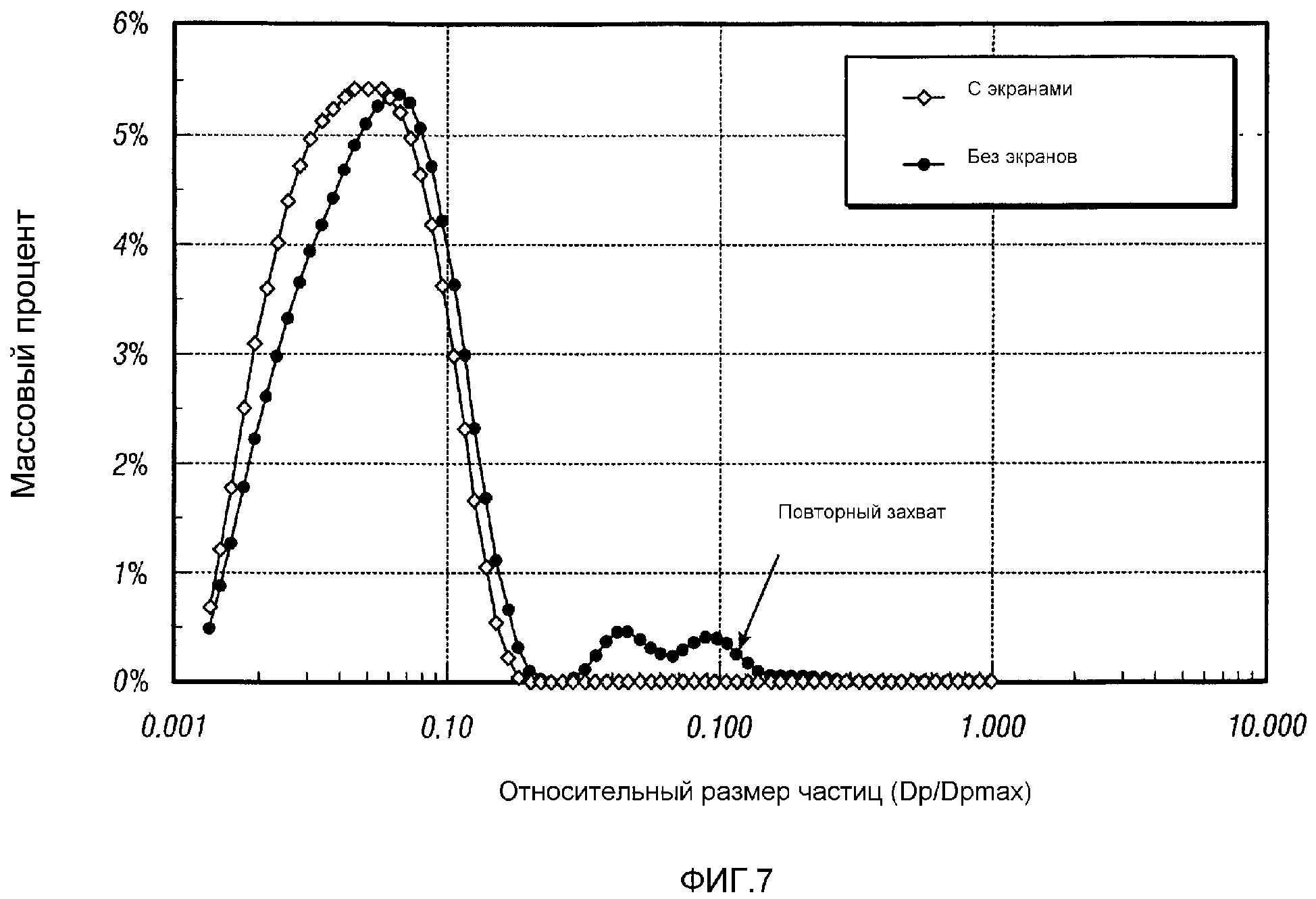

На фиг.7 изображен графический вид распределения частиц по размерам на выпускном отверстии для газа у циклонов сепаратора третьей ступени, снабженным экранами (-◊-◊-◊-) в соответствии с настоящим изобретением и не имеющих экранов (-•-•-•-) в соответствии с предшествующим уровнем техники.

Описание изобретения

На фиг.1 (предшествующий уровень техники) изображен сепаратор третьей ступени (TSS), подобный циклонному сепаратору с пониженной хаотичностью потоков из патента США 5681450 авторов Chitnis et al. TSS 100 получает содержащие мелкие частицы газообразные продукты сгорания при FCC через впускное отверстие 102. Подаваемый газ распределяется в напорной камере 104 между впускными отверстиями нескольких циклонов 106. Каждый циклон 106 снабжен на впуске завихривающими лопатками (не показаны; см. фиг.3), которые вызывают в цилиндре 108 возникновение тангенциальной структуры потоков. Мелкие частицы собираются на стенке каждого цилиндра 108 и выпускаются из каждой прорези для выпуска твердых частиц 110, образованной на его нижнем конце. Газ, выпускаемый вместе с твердыми частицами в отстойник 112, повторно входит в каждый цилиндр 108 через трубу для рециркуляции газа 114. Чистый газ отбирают через каждую трубу выпускного отверстия 116 и удаляют из емкости через выпускное отверстие для газа 118. Твердые частицы, которые скапливаются в отстойнике 112, удаляют через выпускное отверстие для твердых частиц 120.

Каждый из циклонов 106 по существу имеет одни и те же размеры, то есть каждый цилиндр 108 имеет одни и те же длину и диаметр. Поскольку для высоты напорной камеры 104 обычно наблюдается тенденция к ее уменьшению по мере удаления от центра емкости наружу, для высоты подъема прорезей для выпуска твердых частиц 110 точно так же будет наблюдаться тенденция к уменьшению. Таким образом, циклоны 106 во внешнем положении будут иметь прорезь для выпуска твердых частиц 110 ниже днища циклонов 106 во внутреннем положении. Следует отметить, что данное различие по высоте циклонов 106 обеспечивает появление взаимных помех между прорезями для выпуска твердых частиц 110 и нижним концом труб повторного впуска 114. Ориентация прорези для выпуска твердых частиц 110 в сторону от соседнего циклона 106 не устраняет взаимные помехи, поскольку в TSS 100 обычно имеются сотни относительно близко друг к другу расположенных циклонов 106. Кроме этого, циклоны 106 расположены на расстоянии друг от друга в любом горизонтальном направлении, в особенности это верно для циклонов 106, находящихся в промежуточном положении между центром и внешней периферией TSS 100.

На фиг.2 показана TSS фиг.1, где для указания на соответственно подобные детали используют две последние цифры в ссылочных номерах на фиг.1 и 2. Циклоны 206 были модернизированы при помощи соответствующих экранирующих труб 222 в соответствии с принципами настоящего изобретения. Несмотря на то, что каждый цилиндр 208 циклонов 206 заканчивается на собственной высоте в пылеуловителе 212, отличающейся от соответствующих высот у соседних циклонов 206, которые расположены ближе или дальше от центра TSS 200, экраны 222 характеризуются обратным соответствием длин, так что нижние концы у всех экранов 222 заканчиваются приблизительно на одной и той же высоте, предпочтительно выше любой плотной фазы твердых частиц в пылеуловителе 212.

На фиг.3 изображен упрощенный вид в разрезе для предпочтительного циклона согласно изобретению, а на фиг.4 изображен вид снизу для того же самого циклона. Газ и захваченные твердые частицы от впускного отверстия аксиально входят в кольцевое пространство между цилиндром 208 и трубой выпускного отверстия для газа 216, где их тангенциально направляют завихривающие лопатки 224. Газовый поток закручивается в спираль вокруг трубы выпускного отверстия 216. Центробежная сила отбрасывает частицы к стенке цилиндра 208. Твердые частицы собираются в виде относительно тонкого, обтекающего слоя частиц, которые выпускают через один или несколько тангенциальных выпускных отверстий для пыли 210. Циклон 206 имеет закрытое днище 226, которое предпочтительно представляет собой фланцевую заглушку 228, прикрепленную болтами к стыковочному фланцу 230 на нижнем конце цилиндра 208. Повторный впуск газа обеспечивает расположенная по центру труба 214, проходящая через фланцевую заглушку 228 и/или прикрепленную к ней 228. Хотя это и не требуется, но удобно, когда экранирующая труба 222 имеет тот же самый диаметр, что и цилиндр 208, и ее приваривают или другим способом прикрепляют к фланцевой заглушке 228. При модернизации циклона от Chitnis et al. экран 222 добавляют к каждому циклону в результате, например, приваривания экранирующей трубы 222 к нижней поверхности фланцевой заглушки 228, являющейся опорой для трубы повторного впуска 214.

Несмотря на то, что циклон с экранированным повторным впуском 206 описывается в одном примере в связи с конкретными характеристиками циклона 206 на фиг.2-4, легко можно понять, что циклон с экраном может принимать любую форму циклонов, имеющих закрытое днище, снабженных устройством для рециркуляции газа, описанных у Chitnis et al., модифицированных в результате включения экрана 222 согласно настоящему изобретению.

Изобретение дополнительно будет описано с использованием ссылки на следующие примеры.

Пример. Моделирование с холодными потоками.

Эксплуатационные характеристики циклонов с аксиальным впуском, имеющих экраны и не имеющих их, исследовали в крупномасштабной установке с холодными потоками. Установку с холодными потоками получили в результате уменьшения масштаба коммерческой конструкции, и она представляла собой конструкцию существующего сепаратора третьей ступени (TSS) от Chitnis et al., в которой частицы катализатора скапливаются внутри труб для рециркуляции газа некоторых из циклонов TSS. Модель с холодными потоками имела четыре рабочих и два нерабочих циклонных элемента, размер, скорость газа на впускном отверстии и загрузка по пыли у которых были типичны для точки выпускного отверстия коммерческого регенератора для FCC, о чем свидетельствует сопоставление основных параметров, представленных в таблице 1.

Схематическая диаграмма испытательной установки показана на фиг.5. Катализатор подавали в трубу впускного отверстия 310 через канал выпуска воздуха. Испытательное оборудование работало под вакуумом в результате присоединения канала выпуска газового фильтра на выпускном отверстии 314 к впускному отверстию воздушного компрессора 316. Труба впускного отверстия 310 была присоединена к напорной камере впускного отверстия 320 через окна с перегородками 322. Перегородка обеспечивала хорошее распределение поступающего воздуха, несущего пыль, в напорной камере впускного отверстия 320. Напорная камера впускного отверстия 320 была изогнута таким образом, как для конструкции коммерческого TSS. Воздух, несущий катализатор, поступал в циклоны с аксиальным потоком 322 через их завихривающие лопатки 324. На фиг.6 изображен план компоновки трубы впускного отверстия 310 и циклонов 322 (обозначенных как циклоны 322А-322F на фиг.6) в отстойнике 328. Циклоны 322А-322F расположены с шагом по треугольнику, как в обычном TSS. Корпус циклона 326 заканчивается в отстойнике (емкость для хранения) 328 ниже напорной камеры впускного отверстия 320, диаметр которой соответствует верхнему продукту циклона в обычном коммерческом TSS. Концентрированная пыль и захваченный газ выходили из циклонов 322 через прорезь для выпуска твердых частиц 323 в отстойник 328. Часть газа с концентрированной пылью отводилась через стакан для нижнего продукта циклона 330 и после этого фильтровалась на 332 перед тем, как ее смешивали с чистым газом из фильтров на выпускном отверстии для газа 334 перед вводом в линию всасывания воздушного компрессора 316. Расход газа через линию нижнего продукта циклона 336 измерялся и контролировался при помощи двухстворчатого клапана (не показан). Пыль в газе нижнего продукта циклона удалялась в фильтре нижнего продукта циклона 332.

Избыточный газовый поток, который поступал в отстойник 328 через прорезь для выпуска твердых частиц, направлялся обратно в циклоны 322 через трубу повторного впуска 340, расположенную в области днища циклона 322. Сектор циклона 322, содержащий прорезь для выпуска пыли 323 и трубу повторного впуска 340, был выполнен в виде независимой трубной секции, позволяющей быстро производить переориентацию выпуска из прорези для пыли. Чистый газ выходил из циклона через трубу 342 в напорную камеру впускного отверстия 344, откуда он проходил через фильтры на выпускном отверстии 344 для удаления любых захваченных частиц катализатора. Чистый газ в комбинации с чистым газом нижнего продукта циклона после этого проходил через линию 314 на линию всасывания компрессора 316. Газовый поток измерялся, но не контролировался. Общий расход газа через установку (и давление в установке) регулировались вручную при помощи заслонки 346 на точке выпуска из компрессора 316. Установка была полностью оснащена термоанемометрами с нитью накала, трубками Пито, манометрами и датчиками давления для измерений расхода и давления, в том числе были предусмотрены работа с использованием пробного газа гелия и составление схемы распределения скоростей газа в циклоне 322 и напорной камере.

У каждого циклона 322 внутренний диаметр был равен 10 дюймам, а длина была равна 5 футам. Размеры прорези выпускного отверстия для пыли были 2,5 дюйма в высоту при либо 1, либо 1,5 дюймах в ширину. Трубой повторного впуска 340 была труба с номинальным размером 1 дюйм, 2 дюйма или 3 дюйма. Скорость газа через зивихривающие лопатки 324 была равна приблизительно 240-250 фут/секунда, а загрузка по пыли была равна 0,332 песчинки на один фактический кубический фут. При содержании газа в нижнем продукте циклона 3% скорость газа в 1-дюймовой трубе повторного впуска 340 была равна приблизительно 40-50 фут/секунда.

Подаваемую смесь катализатора получали в результате перемешивания друг с другом 22,5% (мас.) свежего равновесного катализатора для FCC, 44% (мас.) продукта с нефтеперерабатывающего предприятия, выделенного на четвертой ступени, и 33,5% (мас.) продукта с нефтеперерабатывающего предприятия, выделенного на электростатическом фильтре. Пропорции выбирали таким образом, чтобы добиться по возможности наиболее близкого соответствия с обычным распределением частиц по размерам на впускном отверстии коммерческого TSS, а перед использованием проводили тщательное перемешивание. Для сведения к минимуму влияния статического электричества к исходной подаваемой смеси добавляли приблизительно 0,002 фунт/фунт LAROSTAT 519. Для измерений размера частиц использовался счетчик от компании Coulter, а измерения избирательно проверялись при помощи сканирующей электронной микроскопии.

Экраны 335 имели те же самые внутренний и наружный диаметры, что и основной корпус циклонов 322, а каждый из экранов 322 заканчивался на той же самой высоте, что и другие экраны 335, намного ниже нижнего конца труб повторного впуска 340, но выше верхнего уровня плотного слоя в отстойнике 328. Циклоны TSS не заканчиваются на одной и той же высоте в отстойнике 328 вследствие кривизны напорной камеры впускного отверстия 320. Следовательно, для некоторых прорезей для пыли выпуск происходил в направлении точки впуска в некоторые трубы повторного впуска 340. Газ, поступающий в циклоны 322 из отстойника 328, также повторно захватывал катализатор вследствие направленного вверх вектора фактической скорости внутри камеры 328. Результаты испытаний показали, что экраны 335 оказывали благоприятное воздействие на функционирование TSS. Они увеличивали общую эффективность улавливания в циклонах 322 почти на 6% и позволяли устранить все частицы, большие 10 мкм, в потоке чистого газа, покидающего циклоны 322, не имеющие экранов 335. Как показано на фиг.7, сопоставление распределения частиц для элементов TSS, имеющих и не имеющих экраны 335, показало, что в чистом газе после того, как экраны 335 были установлены, частиц, больших 10 мкм, не имелось. Отсекаемый размер (максимальный размер частиц на выпускном отверстии для чистого газа в TSS) по существу не изменился в результате установки экранов 335. Другими словами, экраны 335 не оказали негативного влияния на основной вариант функционирования циклонов 322; они только устранили или уменьшили вторичный повторный захват частиц из отстойника 328. Результаты моделирования с холодными потоками показали, что в результате устранения вторичного повторного захвата из отстойника благодаря установке экранов общие эксплуатационные характеристики TSS были улучшены. Вторичный повторный захват представляет собой результат наличия частиц катализатора, которые выходят из одного циклона в непосредственной близи с трубами для рециркуляции газа соседних циклонов и засасываются в соседний циклон через его трубу рециркуляции.

В отстойнике для пыли 328 наблюдалась интенсивная циркуляция воздуха по часовой стрелке (вид сверху), о чем свидетельствуют широкие полосы пыли, движущиеся вдоль стенки от более высокой точки к более низкой. Полосы пыли поднимались вблизи циклонов с выпускными отверстиями для пыли 322Е, 322F и перетекали вниз в окрестности циклона 322А, что предполагает то, что скорость и направление вращения в первую очередь определяются близостью точки выпуска различных циклонов 322 к стенке камеры 328 и ориентацией прорезей выпускных отверстий для пыли у циклонов. Комбинирование по парам левовращающихся и правовращающихся циклонов было недостаточным для устранения вращения в камере 328. Данное вращательное движение в отстойнике 328 не изменялось и тогда, когда циклон 322Е изолировали от пути газового потока. Вращение в отстойнике 328 было все еще достаточно интенсивным после отключения нижнего продукта циклона, это означает, что значительная доля воздуха выходит через прорези для пыли у циклонов и после этого повторно поступает через трубы повторного впуска 340. Увеличение размера трубы повторного впуска 340, добавление экранов 335 или блокирование некоторых труб повторного впуска 340 не приводит к изменению общей картины циркуляции в отстойнике 328.

Эксплуатационные характеристики различных конфигураций циклонов, протестированных в данном примере, сопоставили, взяв за основу их эффективности улавливания и присутствие в чистом газе остаточного катализатора с размером, превышающим 10 мкм. Протестированными конфигурациями были:

- базовая конструкция (трубы повторного впуска 340 1” и отсутствие экранов 335),

- циклон с трубами повторного впуска 340 1” и экранами 335,

- циклон с трубами повторного впуска 340 3” и экранами 335.

Добавление экранов 335 к циклону 322 с трубой повторного впуска 340 1” увеличивало эффективность от 83,7 до 90%. Увеличение диаметра трубы повторного впуска 340 от номинала 1” до номинала 3” приводило к уменьшению эффективности улавливания почти на 2%.

Также исследовалось влияние изменения процента содержания газа в нижнем продукте циклона (1-5%), номинальной скорости на впускном отверстии циклона (100-250 фут/секунда), загрузки по пыли, установленных труб повторного впуска, установленных завихривающих лопаток, установленного окна впускного отверстия, более мелкого размера частиц и более крупного размера трубы повторного впуска (2 и 3 дюйма).

Влияние содержания газа в нижнем продукте циклона на эксплуатационные характеристики циклона 322 систематически исследовалось при скорости на впускном отверстии циклона 195 фут/секунда для базовой конструкции циклона без экранов. Результаты показали, что эффективность циклона увеличивалась при увеличении содержания газа в нижнем продукте циклона вплоть до 4% содержания газа в нижнем продукте циклона, а после этого эффективность незначительно уменьшалась по мере увеличения содержания газа в нижнем продукте циклона. Эффективность циклона для циклона с трубой повторного впуска 3” была нечувствительна к содержанию газа в нижнем продукте циклона, превышающему 4%. Незначительное уменьшение эффективности за пределами содержания газа в нижнем продукте циклона 4% для базовой конструкции могло возникать вследствие увеличения турбулентности в отстойнике в результате наличия отделенных частиц катализатора. Наличие экранов и уменьшение скорости повторного впуска для циклонов с трубами повторного впуска 3” и экранами вероятно приводит к уменьшению повторного захвата частиц катализатора по мере того, как содержание газа в нижнем продукте циклона будет увеличиваться. Увеличение содержания газа в нижнем продукте циклона при постоянной скорости на впускном отверстии циклона не способствовало увеличению в чистом газе количества материалов с размерами +10 мкм.

Влияние скорости на впускном отверстии циклона на эксплуатационные характеристики базовой конструкции циклона при постоянном содержании газа в нижнем продукте циклона 3% показало, что эффективность циклона увеличивалась от приблизительно 81% максимально до 87%, а после этого незначительно уменьшалась по мере того, как скорость на впускном отверстии циклона увеличивалась от 110 фут/секунда до 249 фут/секунда. Максимальная эффективность имела место при скорости на впускном отверстии циклона, равной 200 фут/секунда. Ниже скорости на впускном отверстии циклона 185 фут/секунда все частицы катализатора, собранные из чистого газа, были меньше 10 мкм в диаметре. Концентрация частиц с размером +10 мкм в чистом газе резко увеличивалась при скоростях на впускном отверстии циклона, превышающих 190 фут/секунда. При максимальной исследованной скорости концентрация частиц с размером +10 мкм была равна 10 мг/нм3.

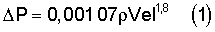

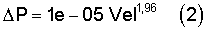

Падение давления в циклоне между напорными камерами впускного отверстия и выпускного отверстия увеличивалось вместе со скоростью на впускном отверстии циклона 322. Падение давления для циклона 322 в общем случае было связано со скоростью на впускном отверстии циклона 322 следующим уравнением:

Падение давления между впускным отверстием и отстойником 328 также увеличивалось вместе со скоростью на впускном отверстии. Падение давления увеличивалось вместе с увеличением размера трубы повторного впуска 340. Это происходило потому, что количество газа циклона 322, выходящее из прорези для выпуска твердых частиц, увеличивалось по мере того, как увеличивался диаметр трубы повторного впуска.

Падение давления на вихревой лопатке 324 в общем случае было связано со скоростью на впускном отверстии циклона 322 следующим уравнением:

Приблизительно 25% падения давления в циклоне 322 имели место вследствие наличия вихревых лопаток 324.

Распределения частиц катализатора по размерам в чистом газе при 195 фут/секунда (для 6 циклонов) и при 244 фут/секунда (для 4 циклонов) показали, что если циклоны эксплуатировались при более высокой скорости на впускном отверстии, то в чистом газе присутствовали частицы с размерами, большими 10 мкм. Распределение частиц по размерам при скорости на впускном отверстии 244 фут/секунда обнаруживало два отсекаемых размера: один приблизительно 6 мкм, а другой приблизительно 50 мкм. Материал в диапазоне от 6 до 50 мкм, по-видимому, возникал в результате повторного захвата катализатора из отстойника 328, когда скорость на впускном отверстии циклона увеличивалась. Данные циклоны не имели экранов 335. Первый отсекаемый диаметр для более высокой скорости на впускном отверстии был меньше, чем отсекаемый диаметр для более низкой скорости на впускном отверстии циклона. Это показало, что эффективность циклона увеличивалась по мере того, как увеличивалась скорость на впускном отверстии.

Скорость в трубе повторного впуска 340 определяли при постоянном содержании газа в нижнем продукте циклона 3% при проведении измерения с использованием пробного газа гелия. Скорость в трубе повторного впуска 340 увеличивалась тогда, когда увеличивалась скорость на впускном отверстии циклона, так как через прорезь для пыли в отстойник 328 выпускалось больше газа. При расчетной скорости на впускном отверстии циклона нефтеперерабатывающего предприятия скорость в трубе повторного впуска 340, полученная при измерении с использованием пробного газа гелия, была на несколько порядков больше, чем та, которая предполагалась.

Проводя вдувание мелких частиц, исследовались эксплуатационные характеристики TSS для распределения частиц по размерам в случае более мелкой пыли на впускном отверстии в сравнении с распределением частиц по размерам для подаваемой исходной смеси, используемой для остальных испытаний. Мелкие частицы содержали 66% частиц катализатора, меньших 10 мкм, в то время как обычная подаваемая исходная смесь содержала только 24% частиц катализатора, меньших 10 мкм. Испытания проводились с использованием циклонов 322 с трубами повторного впуска 340 3” и экранами 335. При приблизительно той же самой скорости на впускном отверстии и при той же загрузке по пыли эффективность циклона уменьшалась на 21% в случае подачи более мелких частиц, описываемых распределением частиц по размерам. Однако на распределение мелких частиц катализатора по размерам в чистом газе размер при подаче негативного влияния не оказывает. В чистом газе не было никаких частиц с размером 10+ мкм, даже если в циклон подавали 66% частиц с размером, меньшим 10 мкм. Это предполагает, что эффективность циклона 322 в отношении гранулометрического состава оставалась постоянной и независимой от распределения частиц по размерам на впускном отверстии.

Характер влияния загрузки по пыли на впускном отверстии на эксплуатационные характеристики циклонов определялся при проведении исследования их эффективности улавливания при различных загрузках по пыли на впускном отверстии. Загрузка по пыли на впускном отверстии изменялась в диапазоне от 400 мг/нм3 до 900 мг/нм3. Использованные циклоны 322 имели экраны 335 и трубы повторного впуска 340 3”. Результаты показали, что эффективность циклона 322 увеличивалась при увеличении загрузки по пыли на впускном отверстии приблизительно на 6%, если загрузка по пыли для циклона 322 удваивалась.

Было исследовано влияние диаметра трубы повторного впуска 340 на эксплуатационные характеристики циклона. В дополнение к трубе повторного впуска 340 1,049” (номинал 1”) базовой конструкции были исследованы два размера трубы повторного впуска 340, внутренние диаметры 2,02” (номинал 2”) и 2,97” (номинал 3”). На циклонах 322 также устанавливались экраны 335. Исследование эксплуатационных характеристик циклонов 322 с тремя размерами труб повторного впуска 340 показало, что имело место незначительное уменьшение эффективности циклона тогда, когда внутренний диаметр трубы повторного впуска 340 увеличивался от 1,029” до 2,97”. Эксплуатационные характеристики самой большой трубы повторного впуска 340 приблизительно были такими же, как и в случае циклона 322 с трубой повторного впуска 340 1” без экранов 335; однако частиц с размером +10 мкм в чистом газе на выпускном отверстии не было.

Увеличение трубы повторного впуска 340 от 1,049” до 2,97” в результате привело к уменьшению скорости в трубе повторного впуска 340 от 400 фут/секунда до 100 фут/секунда соответственно. Хотя скорость в трубе повторного впуска 340 и уменьшилась, количество газа, выпускаемое из прорези для пыли, также увеличилось, что в результате дало более чистый поток газа, поступающего в циклон 322 через трубу повторного впуска 340 при постоянном содержании газа в нижнем продукте циклона. Поэтому при постоянном содержании газа в нижнем продукте циклона по мере увеличения размера трубы повторного впуска 340 увеличивалась и турбулентность в отстойнике 328. Тем не менее уменьшение скорости газа при повторном впуске приводило к уменьшению степени повторного захвата катализатора из отстойника 328.

Исследование влияния диаметра трубы повторного впуска 340 на распределения частиц по размерам (PSD) на выпускном отверстии в TSS показало, что отсекаемая точка для PSD на выпускном отверстии уменьшалась от 5 мкм до 3 мкм, если труба повторного впуска 340 увеличивалась от 1,049” до 2,02” или 2,97”. Увеличение размера трубы повторного впуска 340 может позволить улучшить действенность установки без значительных потерь для эффективности циклона 322.

Испытание без перегородки на впускном отверстии провели для того, чтобы определить, приведет или нет удаление перегородки на впускном отверстии к возникновению неправильного распределения газа и катализатора между циклонами 322 и к появлению негативных последствий для их эксплуатационных характеристик. Это было сделано в ответ на подозрение, касающееся того, что наличие перегородки на впускном отверстии может стать причиной засорения верхних окон обломками огнеупорной кладки. Циклоны 322, использованные в данном испытании, имели экраны 335 и трубы повторного впуска 340 с номиналом 3”. Результаты показали, что удаление перегородки на впускном отверстии не оказывало негативного влияния на эффективность улавливания для циклонов, и в потоке чистого газа, покидающем циклоны, частиц с размерами 10+ мкм не было. Падение давления на впускном отверстии было ниже без перегородки на впускном отверстии.

Отдельное испытание проводилось для исследования влияния размера прорези для выпуска пыли на эксплуатационные характеристики циклона. Испытания проводились для циклонов 322 с трубами повторного впуска 340 номинала 3” и экранами 335 при содержании газа в нижнем продукте циклона 3%. Ширина прорези для выпуска пыли уменьшилась от 1,5”, использованных в базовой конструкции, до 1,0”. Высота прорези 2,5” не изменялась. Результаты сопоставлялись с результатами для циклонов 322 со стандартной шириной прорези 1,5”. Уменьшение ширины прорези при постоянном содержании газа в нижнем продукте циклона в результате привело к уменьшению эффективности циклона 322 приблизительно на 4%, но на падение давления при прохождении циклонов 322 влияния оказано не было. Расход газа из прорези не изменился, но его скорость увеличилась приблизительно на 87 фут/секунда вследствие уменьшения площади прорези. Это, возможно, вызвало увеличение турбулентности в отстойнике 328, что, таким образом, привело к большей интенсивности повторного захвата катализатора. Также возможно, что, когда ширина прорези уменьшалась, это стало препятствием для оттока пыли из циклона 322, что стало причиной увеличения внутреннего повторного захвата пыли в вихрь.

Результаты засорения труб повторного впуска 340 при проведении эксперимента с засорением 25% труб повторного впуска 340 (одна труба повторного впуска 340) сравнивались с данными, полученными в двух испытаниях, которые проводились в подобных условиях при отсутствии засорения труб повторного впуска 340. Исходя из полученных данных, засорение 1 из каждых 4 труб повторного впуска 340, по-видимому, не оказывало негативного влияния на эффективность системы циклона. Это также не изменяло и падения давления при прохождении циклонов 322.

Для покрытия верхнего окна на впускном отверстии 320 была использована искривленная пластина из плексигласа (не показана), что моделировало влияние засорения окна на впускном отверстии в коммерческой установке. Результаты показали, что засорение окна на впускном отверстии не оказывало негативного влияния на эффективность улавливания циклона, а также не становилось причиной потери частиц +10 мкм в результате их попадания в чистый газ. Однако это действительно увеличивало падение давления при прохождении трубы впускного отверстия, так как весь газ проходил через нижнее окно.

Еще одно испытание провели для того, чтобы исследовать влияние полного засорения вихревых лопаток 324 некоторых циклонов 322 при сохранении незакрытыми их прорези для выпуска пыли, труб повторного впуска 322 и труб выпускных отверстий для газа. Испытание проводилось для четырех функционирующих циклонов 322, в то время как два нефункционирующих циклона (322В, 322Е) оставались забитыми при незакрытых прорезях для выпуска пыли, трубах повторного впуска 340 и трубах выпускных отверстий для газа. Результаты показали значительное падение эффективности улавливания циклона, что в результате привело к резкому увеличению содержания частиц с размерами 10+ мкм в чистом газе, покидающем циклоны 322. Забивание или засорение завихривающих лопаток 324 в результате привело к возникновению результирующего контура короткого замыкания по газу и твердым частицам между отстойником 328 и напорной камерой выпускного отверстия 344. Это создавало эффект наличия вакуума, что привело к очистке от всех частиц пыли, которые обычно прилипают к стенкам и фланцам после эксперимента, и улавливание пыли в отстойнике 328 было незначительным. Данный вариант нарушения среди тех трех, которые были исследованы, имел наиболее тяжелые последствия для функционирования системы циклона. Он становился причиной немедленного ухудшения эксплуатационных характеристик. Частичное забивание завихривающих лопаток 324 могло стать причиной того же самого явления, но последствия в данном случае были бы менее драматичными.

Описанные выше результаты, полученные при моделировании с холодными потоками, показали, что наличие больших частиц в чистом газе на выпускном отверстии в TSS без экранов было обусловлено повторным захватом из отстойника уже отделенных частиц катализатора. Для отделенных частиц в отстойнике наблюдалась значительная степень турбулентности, а также движение по часовой стрелке. Как было установлено, скорость выпуска газа/твердых частиц из циклона была выше расчетной, и, как следствие, частицы катализатора на выпуске вылетали вблизи точки впуска в трубы повторного впуска газа соседних циклонов. Скорость газа, поступающего в циклон через трубу повторного впуска, была на несколько порядков выше, чем предполагавшаяся для данной конструкции, и это становилось причиной вторичного повторного захвата частиц катализатора из отстойника. Как было установлено, добавление экранов к нижней части циклонов устраняло взаимные помехи и уменьшало вторичный повторный захват, что приводило к удалению частиц с размерами +10 микронов из чистого газа.

Как было установлено, в дополнение к установке экрана эффективность установки улучшали следующие два дополнительных усовершенствования: (1) увеличение трубы повторного впуска с номинала 1 дюйм до номинала 3 дюйма, что приводило к незначительному уменьшению общей эффективности улавливания в TSS, но позволяло уменьшить тенденцию к возникновению засорения труб повторного впуска; (2) удаление перегородки на впускном отверстии для устранения возможного засорения верхних окон обломками огнеупорной кладки. Это не оказывало влияния на эксплуатационные характеристики циклона в установке с холодными потоками.

Примеры. Гипотетические мелкие частицы катализатора.

Еще один пример исследования влияния экранов на эксплуатационные характеристики TSS заключается в получении оценки эксплуатационных характеристик TSS для гипотетической композиции мелких частиц катализатора в потоке газа на впускном отверстии, основываясь на результатах для моделирования с холодными потоками. В предположении однородных размеров частиц 5, 10, 20 и 60 микронов в таблицах 3 и 4 соответственно показаны для труб рециркуляции, не имеющих экраны и имеющих эффективность, скорость улавливания и потери частиц в результате их попадания в чистый газ, основываясь на данных, полученных при моделировании с холодными потоками.

Без экранов происходил повторный захват некоторых крупных частиц из пылеуловителя вне циклонов. При установке экранов, соответствующих настоящему изобретению, повторный захват исключался.

Реферат

Изобретение предназначено для отделения частиц от газа. Сепаратор включает множество циклонов, расположенных по горизонтали на расстоянии друг от друга, для обработки газообразных продуктов сгорания, содержащих остаточные мелкие частицы катализатора. Каждый циклон имеет корпус, впускной конец для подачи исходного продукта для впуска газа и захваченных твердых частиц в кольцевое пространство, определенное боковой стенкой корпуса циклона и цилиндрической выпускной трубой для газа, расположенной соосно с корпусом циклона, выпуск для твердых частиц, расположенный на противоположном конце корпуса циклона, отверстие для рециркуляции газа. Множество циклонов совместно используют как общий пылеуловитель для твердых частиц, выпускаемых из выпуска для твердых частиц, так и общий распределительный коллектор для подачи газа и захваченных твердых частиц. Для подавления захвата твердых частиц из тангенциального выпуска соседних циклонов вблизи точки впуска в отверстие для рециркуляции газа циклоны имеют экраны. Технический результат: повышение эффективности сепарации. 7 н. и 24 з.п. ф-лы, 7 ил., 4 табл.

Формула

корпус циклона, имеющий длину, продольную ось, впускной конец и выпускной конец,

впускное отверстие для потока газообразных продуктов сгорания, выполненное на впускном конце корпуса циклона,

выпускную трубу для газа, расположенную на впускном конце корпуса циклона для отбора газа с пониженным содержанием мелких частиц,

при этом продольная ось выпускной трубы для газа расположена соосно с продольной осью корпуса циклона,

выпускное отверстие для твердых частиц на выпускном конце корпуса циклона для выпуска мелких частиц и незначительного количества газа в пылеуловитель в нижней части емкости внешнего сепаратора,

отверстие для рециркуляции газа на выпускном конце корпуса циклона для направления части газа, выпускаемого вместе с твердыми частицами через выпускное отверстие для твердых частиц, на рецикл из пылеуловителя обратно в корпус циклона,

при этом отверстие для рециркуляции газа отделено от впускного отверстия для газообразных продуктов сгорания, расположенного на впускном конце корпуса циклона,

экран, проходящий вниз от выпускного конца корпуса циклона вокруг отверстия для рециркуляции газа,

причем экран препятствует захвату твердых частиц газом при рециркуляции его через отверстие для рециркуляции газа в корпус циклона.

(a) диаметр меньше диаметра корпуса циклона,

(b) впускное отверстие, расположенное снаружи корпуса циклона, и

(c) выпускное отверстие, расположенное внутри корпуса циклона,

при этом корпус циклона имеет

(a) один закрытый конец,

(b) выпускную трубу для газа, герметично прикрепленную к противоположному концу корпуса циклона и проходящую сквозь него, причем диаметр трубы меньше диаметра корпуса циклона, а ее продольная ось расположена соосно с корпусом циклона, при этом выпускное отверстие для рециркуляции выполнено в той части трубы для рециркуляции газа, которая расположена соосно с выпускной трубой для газа,

(c) тангенциальное впускное отверстие для потока газа и твердых частиц, выполненное на впускном конце корпуса циклона,

(d) выпускное отверстие для твердых частиц для выпуска потока концентрированной твердой фазы с незначительной частью газа из корпуса циклона,

при этом поток концентрированной твердой фазы выпускают через, по меньшей мере, одно отверстие в боковой стенке корпуса циклона вблизи закрытого конца,

причем выпускное отверстие для твердых частиц и впускное отверстие для рециркуляции газа сообщаются снаружи корпуса циклона,

(е) экран, расположенный между выпускным отверстием для твердых частиц и впускным отверстием для рециркуляции газа,

при этом экран препятствует захвату твердых частиц газом при рециркуляции из выпускного отверстия для твердых частиц во впускное отверстие для рециркуляции газа.

Документы, цитированные в отчёте о поиске

Способ проведения каталитического крекинга сырья в псевдоожиженном слое и устройство для его осуществления

Комментарии