Устройство для очистки картерных газов - RU2576599C1

Код документа: RU2576599C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству для очистки картерного газа из двигателя внутреннего сгорания, устройство, содержащее центробежный ротор, который расположен с возможностью вращения вокруг оси вращения и приспособлен для очистки картерного газа в разделительной камере, центробежный ротор, содержащий приводной вал, проходящий в приводной камере устройства, в котором турбина соединена с приводным валом, и сопло расположено, чтобы принимать жидкость под давлением из двигателя внутреннего сгорания и чтобы направлять жидкость под давлением в струе из отверстия сопла на турбину для вращения центробежного ротора, причем устройство содержит переходный элемент, позволяющий устанавливать устройство на двигатель внутреннего сгорания, при этом переходный элемент имеет опорную поверхность, примыкающую к соответствующей опорной поверхности двигателя внутреннего сгорания, причем опорная поверхность переходного элемента содержит отверстие для приводной жидкости, которое расположено с возможностью принимать сжатую жидкость из отверстия подачи в опорной поверхности двигателя внутреннего сгорания, при этом переходный элемент содержит канал для приводной жидкости, соединяющий отверстие для приводной жидкости с соплом.

ИЗВЕСТНЫЙ УРОВЕНЬ ТЕХНИКИ

Устройство этого типа известно из US 6925993 B1. Центробежный ротор устройства приводится в действие посредством смазочного масла под давлением из двигателя внутреннего сгорания, в котором расположено сопло с возможностью направлять струю масла под давлением на колесо турбины для вращения центробежного ротора. Сечение через переходный элемент показано (фиг. 2 и 3 US 6925993) с соплом, расположенным в канале для приводного масла переходного элемента. Сопло производится посредством обработки заготовки из латунного материала в показанной форме, содержащей имеющий форму воронки сопловой канал, который сходится в направлении потока к отверстию сопла, после чего обработанное сопло вставляется в канал для приводного масла переходного элемента.

Имеется потребность улучшить эффективность разделения устройства, и одним из способов достижения этого является увеличение скорости вращения центробежного ротора. Это может, например, быть выполнено посредством увеличения размера отверстия сопла, чтобы разгружать большее количество жидкости под давлением на турбину. Однако увеличение расхода, таким образом, также увеличит мощность, отбираемую из двигателя внутреннего сгорания, используемую для приведения в действие центробежного ротора. Дорожное транспортное средство оборудовано различным вспомогательным оборудованием, сконструированным, чтобы приводиться в действие двигателем внутреннего сгорания, и, следовательно, было бы полезно ограничить мощность, отбираемую вспомогательным оборудованием (например, ради хорошей экономии топлива). Следовательно, желательно увеличить эффективность приведения в действие центробежного ротора, чтобы достичь настолько высоких скоростей центробежного ротора, насколько возможно, с ограниченным потреблением мощности. Дополнительным важным аспектом при проектировании устройства является предоставление простого решения (предложение экономичного производства и сборки устройства) с высокой производительностью. Переходный элемент для подачи жидкости под давлением, чтобы приводить в действие центробежный ротор, является одним из способов достижения этой цели, тем не менее дополнительное улучшение этого аспекта все еще является очень желательным.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Цель изобретения состоит в предоставлении устройства, имеющего высокую производительность, которое может изготавливаться экономичным образом. В частности, цель состоит в предоставлении переходного элемента, имеющего увеличенную эффективность приведения в действие центробежного ротора, который упрощает производство и сборку устройства.

Эта цель достигается посредством устройства по пункту 1 формулы изобретения. Таким образом, согласно изобретению, устройство отличается тем, что сопло сформировано как одно целое с переходным элементом, с сопловым каналом, имеющим коническую форму, которая сходится в направлении потока к отверстию сопла.

Изобретение обеспечивает более эффективное преобразование между давлением и кинетической энергией. Скорость струи жидкости, покидающей сопло, будет зависеть от формы соплового канала и рабочего давления жидкости. Конический сопловой канал является хорошим компромиссом для поддержания соплового канала коротким, чтобы уменьшить потери на трение, в то же время имея постепенное уменьшение, приспособленное, чтобы увеличивать скорость жидкости. Более высокая скорость струи достигается как результат конического соплового канала по сравнению с имеющим форму воронки сопловым каналом. При давлениях жидкости, например, составляющих 2-5 кПа, конический сопловой канал может дополнительно обеспечивать 100-300 об/мин при скоростях центробежного ротора в диапазоне 3000-10000 об/мин. Следовательно, сопло согласно изобретению является более эффективным в преобразовании энергии в кинетическую энергию, и производительность привода, таким образом, улучшается.

Изобретение дополнительно упрощает сборку устройства посредством объединения сопла в одну деталь с переходным элементом. Соответственно нет необходимости вставлять отдельное сопло в канал для приводного масла переходного элемента, как в ранее известном устройстве. Установка предшествующего сопла также обычно включает в себя проверку качества, чтобы проконтролировать, что оно было вставлено правильно, например, что наружная сторона сопла плотно посажена в канал для приводного масла, чтобы сжатое масло не протекало между границей сопла и каналом для приводного масла. Это больше не является необходимым, поэтому переходный элемент с интегрированным соплом также является более надежным в этом смысле. Более того, производить коническую форму соплового канала (то есть прямой профиль) относительно просто по сравнению с ранее известной формой воронки (то есть изогнутым профилем). Переходный элемент может, например, производиться в виде одной детали из алюминия, в которой конический сопловой канал формируется посредством обработки с использованием сверла конической формы. Было бы намного сложнее и дороже обрабатывать интегрированное сопло, имеющее форму воронки, или любую другую форму в этом отношении (например, сопло Лаваля). Сопловой канал предпочтительно должен иметь прямой профиль по всей своей длине, но он не обязан являться коническим. Он может, например, включать в себя участок, имеющий цилиндрическую форму.

Улучшенная производительность может с выгодой использоваться, чтобы повышать эффективность разделения устройства посредством приведения в действие турбины и центробежного ротора на более высоких скоростях с сохраненным потреблением энергии. Альтернативой является уменьшение размера отверстия сопла и, таким образом, экономия энергии при приведении в действие центробежного ротора на более низких скоростях. Отверстие сопла может, таким образом, иметь размер ввиду заданного диапазона рабочего давления жидкости (дающего диапазон скорости струи) и расходов картерного газа двигателя внутреннего сгорания (дающих различные нагрузки на центробежный ротор), чтобы приводить в действие центробежный ротор в пределах рабочего диапазона, который достигает требуемой эффективности разделения. Размер отверстия сопла может, таким образом, быть приспособлен, чтобы достигать требуемого компромисса между эффективностью разделения и потреблением энергии.

Согласно варианту осуществления изобретения, коническая форма соплового канала сходится по меньшей мере вдоль большей части продольного участка соплового канала. Большая часть продольного участка означает по меньшей мере 50%, но предпочтительно она составляет более 80% от всей длины соплового канала. Коническая форма соплового канала также может сходиться вдоль всей длины соплового канала вплоть до отверстия сопла. Таким образом, производительность дополнительно повышается. Как видно на фиг. 1, ранее известный, имеющий форму воронки сопловой канал содержит большую часть, имеющую по существу цилиндрическую форму, перед тем, как струя покидает отверстие сопла. Однако более эффективно сходиться постоянно в направлении отверстия сопла (что означает меньшие потери от трения в сопловом канале), чем иметь быстрое уменьшение, дающее поток с высокой скоростью с более высокими потерями от трения в относительно длинной цилиндрической части. Коническая форма соплового канала, таким образом, сконфигурирована, чтобы сходиться вдоль большей части продольного участка или вдоль всей длины соплового канала таким образом, чтобы жидкость постепенно ускорялась на протяжении по меньшей мере большей части продольного участка соплового канала.

Согласно другому варианту осуществления изобретения, сопловой канал содержит небольшой продольный участок, имеющий цилиндрическую форму в отверстии сопла, в котором небольшой продольный участок в несколько раз короче, чем большая часть продольного участка, имеющая коническую форму. Небольшой цилиндрический участок в отверстии сопла может, таким образом, обеспечивать запас надежности, когда формируется конический участок соплового канала. Конический сопловой канал может, например, производиться посредством использования сверла конической формы, при этом конический сопловой канал высверливается рядом с отверстием сопла. Сверление останавливается на небольшом расстоянии (например, 0,1-1,0 мм) от отверстия сопла, оставляя небольшой цилиндрический участок, чтобы избежать риска сверления в отверстии сопла таким образом, чтобы случайно увеличить его размер. Если, например, диаметр отверстия сопла имеет размер в диапазоне 2-3 мм, даже доли миллиметра в ошибке производства могут придать существенно отличающееся функционирование центробежного ротора, далекое от требуемого.

Согласно дополнительному варианту осуществления изобретения, коническая форма соплового канала сходится, чтобы формировать угол в диапазоне 5°-9° с центральной линией соплового канала. Или, другими словами, коническая форма формируется, чтобы сходиться под углом в диапазоне от 10° до 18°, измеряемым между противоположными стенками соплового канала. В этом диапазоне коническая форма может предпочтительно формировать угол в 7° относительно центральной линии соплового канала.

Согласно еще одному варианту осуществления изобретения, канал для приводной жидкости также сконфигурирован с продольным участком, имеющим коническую форму для сужения сжатой жидкости в коническом сопловом канале. Таким образом, канал для приводной жидкости будет схожим образом с сопловым каналом обеспечивать гладкое уменьшение, приспособленное, чтобы постепенно увеличивать скорость жидкости. Цель состоит в предотвращении резких изменений в поперечном сечении канала, чтобы тем самым снизить связанные с потоком потери от трения и турбулентности. Сопловой канал и канал для приводной жидкости могут, таким образом, формировать непрерывный канал, содержащий несколько продольных участков разных конических форм, которые постепенно сходятся в направлении потока к отверстию сопла.

Согласно дополнительному варианту осуществления изобретения, турбина расположена с лопатками для приема струи сжатой жидкости, причем лопатки сконфигурированы так, что направление струи жидкости поворачивается вдоль высоты лопатки, при этом высота лопатки в 2-3 раза больше диаметра отверстия сопла. Высота лопатки не должна быть меньше 2 диаметров струи жидкости, так как это привело бы к столкновению между входящей и повернутой частью струи. Такое столкновение существенно снижало бы эффективность турбины. Однако высота лопатки более 3 диаметров сопла также уменьшит эффективность турбины, так как высокая скорость вращения центробежного ротора не будет давать струе достаточно времени, чтобы пройти высоту лопатки и быть эффективно повернутой. Турбина и центробежный ротор могут вращаться со скоростью, находящейся в диапазоне от 6000 до 14000 об/мин. Турбина, таким образом, поворачивалась бы слишком далеко до того, как струя жидкости эффективно развернется. Импульс струи жидкости, следовательно, передавался бы турбине неэффективно. Вариант осуществления также предоставляет относительно небольшую турбину и, следовательно, приводную камеру уменьшенного размера, что является важным аспектом при конструировании компактного устройства для установки в очень ограниченном пространстве.

В пределах вышеупомянутого интервала от 2 до 3 диаметров сопла высота лопатки может предпочтительно находиться в диапазоне 2-2,5 диаметров отверстия сопла, и, в частности, упомянутая высота может с выгодой составлять 2,3 диаметра отверстия сопла. Турбина может иметь либо горизонтальную, либо вертикальную ось вращения. Следовательно, термин «высота» лопатки не подразумевает вертикальную ориентацию этих компонентов. Вместо этого турбина и центробежный ротор могут также располагаться, чтобы вращаться вокруг горизонтальной оси вращения. Если рассматривается турбина, имеющая цилиндрическую форму, «высота» измеряется в продольном направлении цилиндра.

Согласно другому варианту осуществления изобретения, турбина сконфигурирована с таким радиусом, что отношение между скоростью струи жидкости и касательной скоростью турбины на радиусе, где струя жидкости ударяет в лопатку, составляет 2-3 во время работы центробежного ротора. Скорость струи будет зависеть от сопла и диапазона давления жидкости, при этом скорость центробежного ротора спроектирована для требуемой эффективности разделения в пределах предсказываемого диапазона нагрузки (например, количество картерного газа, формируемое в единицу времени). Другими словами, радиус турбины имеет размер ввиду рабочих условий такой, чтобы скорость лопатки составляла от 1/3 до 1/2 от скорости струи жидкости. Эффективность турбины будет, таким образом, иметь максимум при оптимальной скорости лопатки, составляющей немного меньше половины скорости струи. Турбина, однако, не обязана работать именно на оптимальной скорости. Отклонение на ±15% от оптимальной скорости снизит эффективность всего на несколько процентов. Отклонение от этого оптимального диапазона скорости может, однако, привести к быстрому падению эффективности турбины. Турбина предпочтительно может быть сконфигурирована так, чтобы отношение между скоростью струи и скоростью лопатки составляло 2,2-2,6, и, в частности, она может быть сконфигурирована так, чтобы упомянутое отношение составляло 2,4. Следовательно, оптимальная эффективность турбины достигается, когда скорость струи в 2,4 раза больше скорости лопатки турбины.

Согласно другому варианту осуществления изобретения, отверстие сопла расположено на расстоянии 0,5-5 мм от турбины. Когда струя жидкости выходит из сопла, диаметр струи расширяется коническим образом с расстоянием от отверстия сопла, чтобы стать менее сфокусированным или концентрированным. Отверстие сопла, таким образом, располагается настолько близко к лопатке, насколько возможно. Таким образом, импульс струи жидкости воздействует на лопатку более эффективно, когда струя является относительно сфокусированной вблизи отверстия сопла. Чем ближе они друг к другу, тем больше диаметр струи напоминает диаметр отверстия сопла. Однако производственный допуск ограничивает это расстояние величиной 0,5 мм, так как более короткое расстояние вызывало бы риск повреждения приводного устройства из-за контакта сопла и турбины друг с другом во время работы.

Согласно другому варианту осуществления изобретения, лопатки турбины сконфигурированы с внутренней изогнутой частью для поворота струи вдоль высоты лопатки, при этом внутренняя изогнутая часть переходит в наружные прямые части, расходящиеся радиально наружу. Прямые, расходящиеся наружу части лопатки сконфигурированы, чтобы отклонять струю в изогнутую часть лопатки и из нее. Следовательно, если струя входит в верхнюю половину лопатки, верхняя прямая часть направляет струю в изогнутую часть, а нижняя прямая часть направляет струю из лопатки.

Источник давления жидкости может являться насосом, приспособленным, чтобы приводиться в действие двигателем внутреннего сгорания, например, масляным или водяным насосом, который приводимым образом соединен с двигателем внутреннего сгорания. Жидкость для приведения в действие турбины, соответственно, может являться маслом или водой, которая нагнетается масляным или водяным насосом соответственно. Скорость насоса, таким образом, будет зависеть от скорости двигателя таким образом, что более высокие скорости двигателя дают более высокие давления насоса, и наоборот. Следовательно, давление жидкости будет следовать скорости двигателя от низкого давления при скорости холостого хода двигателя до максимального давления, составляющего, например, 2-5 кПа при более высоких скоростях двигателя.

Согласно другому варианту осуществления изобретения, переходный элемент сконфигурирован, чтобы формировать корпус приводной камеры, и с возможностью извлечения соединен с корпусом для разделительной камеры, в котором перегородка расположена между корпусом и переходным элементом таким образом, что приводная камера ограничивается перегородкой и корпусом приводной камеры, приводной вал центробежного ротора, проходящий через перегородку между разделительной камерой и приводной камерой. Переходный элемент может, таким образом, отливаться в виде одной детали из алюминия, чтобы сформировать корпус приводной камеры, содержащий канал для приводной жидкости и сопло, интегрированное с переходным элементом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение будет дополнительно пояснено посредством описания варианта осуществления в дальнейшем со ссылкой на прилагаемые чертежи, на которых

фиг. 1 показывает продольное сечение ранее известного сопла,

фиг. 2 показывает продольное сечение варианта осуществления изобретения,

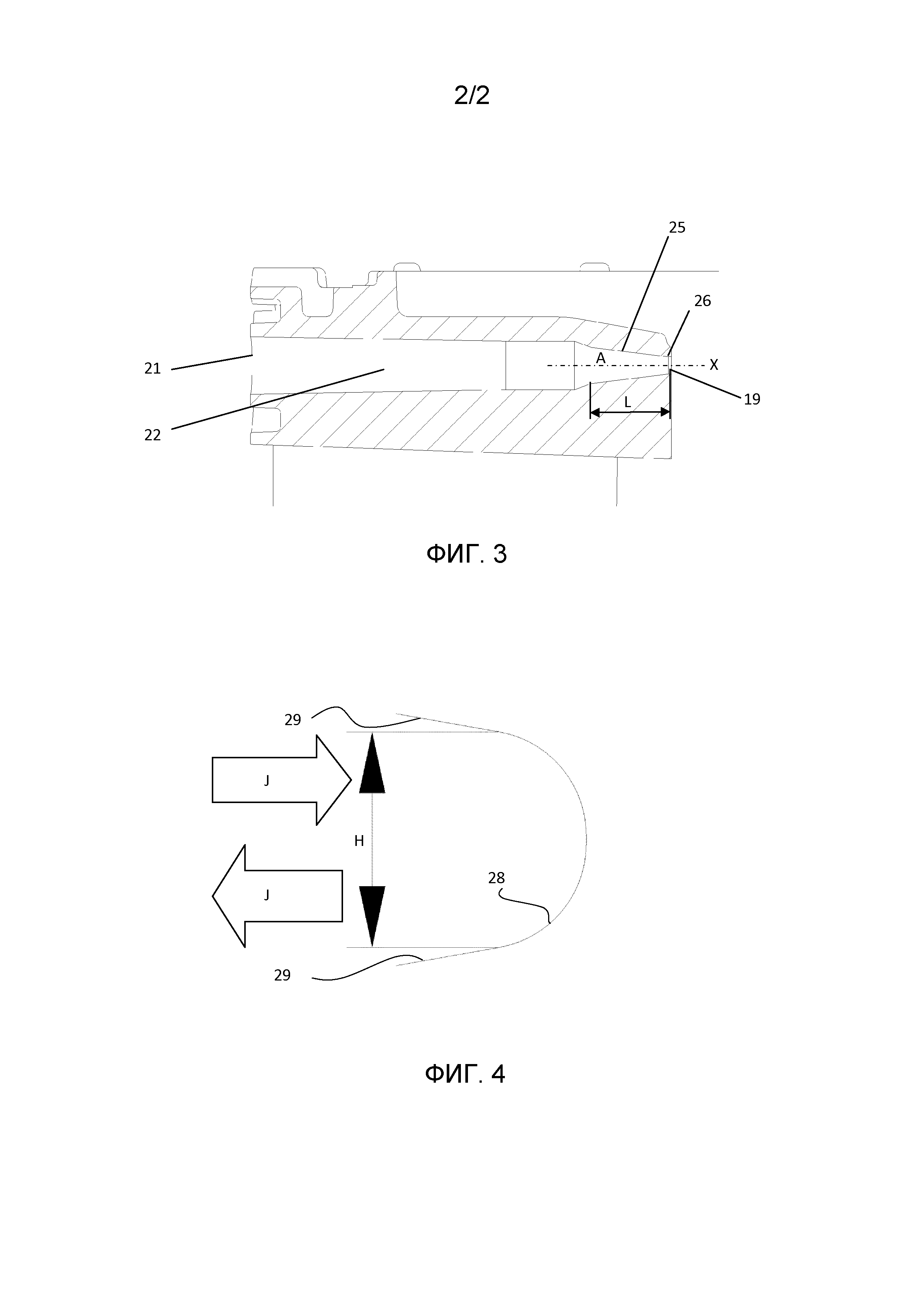

фиг. 3 показывает продольное сечение переходного элемента согласно варианту осуществления изобретения, и

фиг. 4 показывает продольное сечение вдоль лопатки турбины согласно варианту осуществления изобретения.

ПРОДРОБНОЕ ОПИСАНИЕ ВАРИАНТА ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Фиг. 1 показывает продольное сечение известного сопла N (отдельно), который предназначен для использования в устройстве US 6925993 B1, описанном выше. Как видно, сопло N содержит имеющий форму воронки (или изогнутый профиль) сопловой канал P, который сходится в направлении потока к отверстию O сопла. Сопло N производится посредством обработки заготовки из латуни, чтобы сформировать имеющий форму воронки сопловой канал и корпус сопла, содержащий наружное плечо S, чтобы поддерживать сопло внутри канала для приводного масла в переходном элементе устройства (не показан). Обработанное сопло вставляется в канал для приводного масла переходного элемента для подачи сжатого масла, чтобы приводить в действие турбину и центробежный ротор для очистки картерного газа, производимого двигателем внутреннего сгорания при работе.

Фиг. 2 показывает устройство 1 согласно варианту осуществления изобретения для очистки картерного газа из двигателя внутреннего сгорания. Устройство 1 содержит стационарный корпус 2, который ограничивает разделительную камеру 3 для картерного газа, в которой расположен центробежный ротор 4, чтобы вращаться вокруг вертикальной оси R вращения для очистки картерного газа в разделительной камере 3. Корпус 2 содержит газовый впуск 5, который сконфигурирован, чтобы проводить загрязненный картерный газ в центральную впускную камеру 6 в центробежном роторе 4. Центробежный ротор 4 включает в себя стопку имеющих форму усеченного конуса разделительных дисков 7, расположенных друг на друге и вдоль оси между верхним концевым диском 8 и нижним концевым диском 9. Между разделительными дисками 7 расположены распорные элементы традиционного типа для формирования промежутков между соседними разделительными дисками для протекания через них газа, который должен быть очищен, из центральной впускной камеры 6 и радиально снаружи.

Стопка разделительных дисков 7 поддерживается центральным приводным валом 10. Приводной вал 10 поддерживается в своем верхнем конце шариковым подшипником (не показан) в верхней крышке 11. В своем нижнем конце приводной вал 10 поддерживается посредством шарикового подшипника (не показан) в перегородке 12, которая формирует дно разделительной камеры 3. Каждый разделительный диск имеет центральный плоский участок, содержащий отверстие для приводного вала 10 и несколько дополнительных отверстий, распределенных вокруг приводного вала 10. Дополнительные отверстия в разделительных дисках 7 и промежутки между центральными плоскими участками разделительных дисков вместе формируют центральную впускную камеру 6 в центробежном роторе 4, которая связана через отверстия 13 в крышке 11 с газовым впуском 5 для газа, который должен быть очищен, и также взаимодействует через промежутки между разделительными дисками 7 с частью разделительной камеры 3, окружающей центробежный ротор 4. Эта часть разделительной камеры 3 связана, в свою очередь, с газовым выпуском (не показан) для картерного газа, который был очищен.

Корпус 2 покоится на переходном элементе 14 и с возможностью извлечения соединен с ним посредством винтов (не показано). Переходный элемент 14 формирует корпус 15 приводной камеры, окружающий приводную камеру 16 для центробежного ротора 4.

Корпус 15 приводной камеры переходного элемента 14 и вышеупомянутая перегородка 12 ограничивают приводную камеру 16, при этом приводной вал 10 центробежного ротора 4 проходит через перегородку 12 и в приводной камере 16. Внутри приводной камеры 16 расположена турбина 17, которая соединена с приводным валом 10 центробежного ротора 4. Сопло 18 сформировано в переходном элементе 14, расположенное с возможностью принимать сжатую жидкость из двигателя внутреннего сгорания и выпускать сжатую жидкость в струе из отверстия 19 сопла. Отверстие 19 сопла расположено на очень близком расстоянии, например 0,5-5 мм от турбины 17, которая расположена с лопатками для приема струи сжатой жидкости, чтобы приводить в действие центробежный ротор 4.

Переходный элемент 14 поддерживается двигателем внутреннего сгорания и с возможностью извлечения соединен с ним посредством винтов (не показано). Переходный элемент 14 имеет опорную поверхность 20, содержащую относительно небольшое отверстие 21 для приводной жидкости в связи с каналом 22 для приводной жидкости, сформированным в переходном элементе 14. Отверстие 21 для приводной жидкости расположено, чтобы принимать сжатую жидкость из отверстия подачи (не показано) в соответствующей опорной поверхности двигателя внутреннего сгорания. Сопло 18 и канал 22 для приводной жидкости формируют непрерывный канал, чтобы направлять струю сжатой жидкости на турбину 17. Выпускной канал 23 выступает из приводной камеры 16 и предназначен для выведения жидкости, использованной для приведения в действие турбины 17 и центробежного ротора 4. Опорная поверхность 20 переходного элемента 14 содержит относительно большое отверстие 24 в связи с выпускным каналом 23. Соответствующая опорная поверхность двигателя внутреннего сгорания обеспечена соответствующим отверстием, предназначенным для размещения напротив относительно большого отверстия 24 для приема жидкости, использованной для приведения в действие центробежного ротора 4.

Фиг. 3 показывает переходный элемент 14 согласно варианту осуществления с сформированным за одно целое с ним соплом 18. Сопло 18, сформированное в переходном элементе 14, содержит сопловой канал, имеющий коническую форму 25, которая сходится в направлении потока к отверстию 19 сопла. Как видно, коническая форма 25 сходится по существу вдоль всей длины L соплового канала вплоть до отверстия 19 сопла. Сопловой канал также сформирован с небольшим продольным участком (например, 0,1-1 мм) цилиндрической формы 26 в отверстии 19 сопла. Коническая форма 25 соплового канала сходится, чтобы формировать угол A, составляющий 7° с центральной линией X соплового канала. Сопловой канал и канал 22 для приводной жидкости формируют непрерывный канал, содержащий несколько продольных участков разных конических форм, которые постепенно сходятся в направлении потока к отверстию 19 сопла.

Фиг. 4 показывает продольное сечение вдоль высоты H лопатки турбины 17. Струя жидкости J представлена большими стрелками. Лопатка 27 сконфигурирована с изогнутой частью 28, которая переходит в верхнюю и нижнюю прямые части 29, которые расходятся наружу. Прямые, расходящиеся наружу части 29 лопатки 27 сконфигурированы, чтобы отклонять струю J в изогнутую часть 28 лопатки 27 и из нее. Следовательно, когда струя жидкости J входит в верхнюю половину лопатки, верхняя прямая часть 29 направляет струю масла J в изогнутую часть 28, а нижняя прямая часть 29 направляет струю масла J из лопатки 27. Изогнутая часть 28 лопатки 27 расположена там, где струя жидкости J разворачивается, чтобы придать импульс турбине 17. Следовательно, как показано на фиг. 4, высота H лопатки 27 фактически измеряется, как высота одной изогнутой части 28. На практике, однако, высота H также может измеряться в отверстии лопатки 27, чтобы тем самым включать в себя как изогнутую часть 28, так и прямые части 29, так как эта высота практически совпадает с высотой H изогнутой части 28. Высота H лопаток 27 в 2-3 раза больше диаметра отверстия 19 сопла. Как показано на фиг. 2, отверстие 19 сопла расположено так, чтобы направлять струю жидкости в верхнюю половину лопатки 27. Следовательно, струя жидкости J принимается в верхней половине лопатки 27, внутри которой жидкость поворачивается, чтобы выйти из нижней половины лопатки 27. Диаметр отверстия 19 сопла может, например, находиться в диапазоне от 2,1 мм до 2,9 мм, при этом лопатки 27 имеют примерно такую же ширину, как диаметр отверстия 19 сопла. Следовательно, турбина 17 имеет относительно небольшой размер.

Отверстие 19 сопла направлено на лопатку 27 в касательном направлении турбины 17. Струя жидкости J выбрасывается со скоростью V1 из отверстия 19 сопла. Источник давления жидкости может являться насосом, приспособленным, чтобы приводиться в действие двигателем внутреннего сгорания, например, масляным или водяным насосом, который приводимым образом соединен с двигателем внутреннего сгорания. Жидкость для приведения в действие турбины, соответственно, может являться маслом или водой, которая сжимается масляным или водяным насосом соответственно. В данном варианте осуществления жидкость является сжатым смазочным маслом из двигателя внутреннего сгорания. Скорость V1 струи масла может в некоторой степени изменяться со скоростью двигателя, так как масляный насос соединен с двигателем таким образом, что давление масла будет изменяться со скоростью двигателя. Увеличенное давление масла, соответственно, будет увеличивать скорость V1 струи масла, в силу чего турбина 17 и центробежный ротор 4 будут вращаться быстрее. Турбина 17 имеет касательную скорость V2 на радиусе R, где струя ударяет в лопатку 27. Турбина 17 имеет такой размер с радиусом R, что отношение V1/V2 между скоростью V1 струи масла и касательной скоростью V2 составляет 2-3 во время работы центробежного сепаратора. Следовательно, скорость V1 струи по меньшей мере в 2 раза больше, но не более чем в 3 раза больше, чем скорость V2 лопатки турбины 17. В пределах этого диапазона эффективность турбины содержит максимум. Во время обычной работы двигателя внутреннего сгорания тяжелого грузового автомобиля скорость V1 струи обычно будет находиться в диапазоне от 20 м/с до 30 м/с из отверстия 19 сопла в направлении лопаток 27 турбины 17, так что ее принуждают вращаться вокруг оси вращения R. Оптимальная скорость V2 лопатки будет лежать в диапазоне от 1/2 до 1/3 от скорости V1 струи масла. Если требуется, чтобы центробежный ротор вращался на скорости от 6000 до 1400 об/мин для расходов очистки картерного газа, составляющих от 40 до 80 литров в минуту, турбина 17 обычно будет иметь такой размер, чтобы радиус R составлял примерно от 10 до 15 мм.

Устройство, показанное на чертеже, работает в дальнейшем в связи с очисткой картерного газа, выходящего из двигателя внутреннего сгорания, картер которого (не показан) соединен с газовым впуском 5 устройства в верхней части корпуса 2.

Смазочное масло направляется под высоким давлением через канал 22 для приводной жидкости и конический сопловой канал 25, сформированный в переходном элементе 14. Смазочное масло разгружается из отверстия 19 сопла на лопатки 27 турбины 17. Струя жидкости J принимается в верхней половине лопатки 27, внутри которой струя жидкости J поворачивается, чтобы выйти из нижней половины лопатки 27, так что турбину 17 принуждают вращаться вокруг оси вращения R. В результате результирующего вращения центробежного ротора 4 картерный газ в нем принуждают вращаться, в силу чего газ выдавливается наружу через промежутки между разделительными дисками 7. Частичный вакуум будет образовываться в центральной впускной камере 6 центробежного ротора 4, поэтому картерный газ всасывается в центробежный ротор 4. Картерный газ принуждают протекать через центробежный ротор 4 во вращении, в силу чего загрязняющие вещества отделяются посредством центробежной силы по мере того, как картерный газ протекает через промежутки в стопке разделительных дисков 7. Центробежные силы, воздействующие на вращающийся газ, будут заставлять загрязняющие вещества в форме частиц масла и копоти оседать на поверхностях разделительных дисков 7. Отделенные загрязняющие вещества после этого будут выбрасываться из разделительных дисков 7 на внутреннюю стенку стационарного корпуса 2. Затем загрязняющие вещества могут стекать вниз вдоль внутренней стенки к перегородке 12 в нижней части разделительной камеры 3, при этом перегородка 12 сконфигурирована с выпускным отверстием для проведения загрязняющих веществ в приводную камеру 16. Отделенное масло и сжатое масло для приведения в действие центробежного ротора 4 направляется назад в картер двигателя внутреннего сгорания через относительно большое отверстие 24 в связи с выпускным каналом 23 приводной камеры 16. Очищенный картерный газ в разделительной камере проводится через газовый выпуск (не показан), который связан с воздухозаборником двигателя внутреннего сгорания.

Реферат

Настоящее изобретение относится к устройству для очистки картерного газа из двигателя внутреннего сгорания. Устройство для очистки картерного газа из двигателя внутреннего сгорания содержит центробежный ротор, расположенный с возможностью вращения вокруг оси вращения и приспособленный для очистки картерного газа в разделительной камере. При этом центробежный ротор содержит приводной вал, проходящий в приводной камере устройства, в котором турбина соединена с приводным валом и сопло расположено с возможностью принимать жидкость под давлением из двигателя внутреннего сгорания и направлять жидкость под давлением в струе из отверстия сопла на турбину для вращения центробежного ротора. При этом устройство содержит переходный элемент, позволяющий установку устройства на двигателе внутреннего сгорания. Переходный элемент содержит опорную поверхность, примыкающую к соответствующей опорной поверхности двигателя внутреннего сгорания. При этом опорная поверхность переходного элемента содержит отверстие для приводной жидкости, выполненное с возможностью принимать сжатую жидкость из отверстия подачи в опорной поверхности двигателя внутреннего сгорания. Переходный элемент содержит канал для приводной жидкости, соединяющий отверстие для приводной жидкости с соплом. Сопло образовано за одно целое с переходным элементом с сопловым каналом, имеющим коническую форму, которая сходится в направлении потока к отверстию сопла, при этом отверстие сопла расположено на расстоянии 0,55 мм от турбины. Техническим результатом является повышение эффективности очистки картерного газа. 12 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для очистки газа

Комментарии