Способ и устройство для разделения газа и твердого вещества, применение для реакций полимеризации - RU2475297C2

Код документа: RU2475297C2

Чертежи

Описание

Настоящее изобретение относится к способу и устройству для разделения газа и твердого вещества, в частности к способу и устройству для отделения твердых полимерных частиц от потока смешанной фазы твердых частиц и газа в способе полимеризации олефинов. Изобретение также относится к способу полимеризации олефинов, включающему стадию суспензионной полимеризации и, необязательно, одну или более стадий полимеризации в газовой фазе. Такой способ и устройство для разделения газа и твердого вещества используют для обработки потока смешанной фазы твердых частиц и газа между указанной стадией суспензионной полимеризации и указанными необязательными стадиями полимеризации в газовой фазе.

Способы суспензионной полимеризации, включающие один или более реакторов, в которых олефиновые мономеры полимеризуют в жидкостной среде, были известны в течение многих лет. Такие способы включают процессы полимеризации этилена в суспензионных петлевых реакторах в жидкостной среде, включающей инертный разбавитель, такой как изобутан. Полимерную суспензию, выводимую из петлевого реактора, нагревают и переводят в один или более испарительных резервуаров для испарения жидкостной среды, включающей разбавитель и непрореагировавшие мономеры, из твердых полимерных частиц. Каждый испарительный резервуар обычно соединен с циклоном, который отделяет уносимые увлеченные твердые полимерные частицы вместе с парами. Твердые полимерные частицы, собранные в нижней части циклона, в конечном итоге направляют в сушильную систему.

Гибридные способы полимеризации, включающие один или два реактора для суспензионной полимеризации и один или более газофазных реакторов, соединенных друг с другом последовательно, для получения многообразных олефиновых полимеров и/или сополимеров, были известны в течение многих лет. В таких способах полимерные частицы, сформированные в стадии суспензионной полимеризации, сначала отделяют от жидкостной фазы, затем направляют в последующую стадию газофазной полимеризации. Типично жидкостную фазу подвергают скоростному испарению для отделения от твердой фазы путем резкого сброса давления и нагревания полимерной суспензии. Полученную смесь газа и твердого вещества затем разделяют в циклоне под действием центробежной силы. Твердые полимерные частицы, собранные в донной части циклона, переносят в газофазный реактор, и газовый поток, собранный в верхней части циклона, охлаждают, сжимают и вовлекают в рециркуляцию к стадии суспензионной полимеризации. Необязательно, полимерный продукт, полученный из первого газофазного реактора, направляют во второй газофазный реактор, где полимеризацию продолжают при иных условиях.

В случае полимеризации пропилена в жидком пропилене суспензию полипропилена (РР) в жидком пропилене подвергают резкому сбросу давления на выходе из реактора для суспензионной полимеризации и быстро испаряют при давлении, которое позволяет повторно использовать испаренный мономер в рециркуляционном режиме.

Патентный документ ЕР 1 080 116 В1 представляет способ суспензионной полимеризации этилена в суспензионном петлевом реакторе в присутствии инертного жидкостного разбавителя. Выходной поток после полимеризации нагревают в подогревателе, установленном на трубопроводе, затем направляют в испарительный резервуар, который отделяет испаренную жидкостную среду от твердых веществ. Испаренная жидкостная среда, включающая разбавитель и непрореагировавшие мономеры, выходит из испарительного резервуара и направляется в сепаратор, такой как циклон (абзацы [0029] и [0030]). Пары после удаления увлеченной части катализатора и твердых полимерных частиц пропускают через систему теплообменников и конденсируют. Однако часть увлеченного катализатора и твердых полимерных частиц не удаляется в циклоне. Эта часть в основном является более мелкой по размерам и может быть названа как «тонкодисперсные частицы», «тонкодисперсные частицы полимера» и/или «тонкодисперсные частицы катализатора». Эти тонкодисперсные частицы в общем включают неизрасходованный и/или не полностью израсходованный катализатор (абзац [0035]).

Присутствие тонкодисперсных частиц в потоке газа или паров, выходящем из циклона, как сообщается в патентном документе ЕР 1 080 116 В1, нежелательно ввиду накопления на полимеризационном оборудовании, которое может вызывать снижение производительности, ухудшение эксплуатационных качеств и повреждение оборудования. Вышеназванные проблемы делают устранение и сокращение количества тонкодисперсных частиц полимера важным для промышленного производства.

Патент США 7,098,301 В1 раскрывает способ отделения непрореагировавшего мономера от потока, выходящего из процесса полимеризации и содержащего твердые тонкодисперсные частицы. Способ включает пропускание выходящего потока через один или более рукавных фильтров, размещенных внутри разделительного резервуара. Рукавные фильтры препятствуют выходу твердых тонкодисперсных частиц из верхней части разделительного резервуара. Для очистки рукавных фильтров и предотвращения засорения используют системы продувки, действующие при давлении, превышающем рабочее давление разделительного резервуара. В одном варианте осуществления система продувки нагнетает очищающий газ через рукавные фильтры в пульсирующем режиме с интервалами от около одной до пяти минут. Однако необходимость в системе продувки для очистки фильтров является недостатком ввиду повышения эксплуатационных расходов.

Поэтому существует потребность в способе и устройстве для разделения газа и твердого вещества, которые способны отделять тонкодисперсные частицы полимера от газового потока в процессе полимеризации олефинов без значительного повышения эксплуатационных расходов.

Кроме того, существует потребность в способе полимеризации олефинов, включающем стадию суспензионной полимеризации и, необязательно, одну или более стадий полимеризации в газовой фазе, в котором достигается эффективное разделение газа и твердого вещества между указанной стадией суспензионной полимеризации и указанными необязательными стадиями полимеризации в газовой фазе.

Поэтому настоящее изобретение относится к способу отделения дисперсных твердых веществ от потока смешанной фазы твердых веществ и газа, отличающемуся направлением указанного потока смешанной фазы твердых веществ и газа к вращающемуся пустотелому корпусному блоку, снабженному множеством отверстий и множеством элементов, поверхность которых обращена к указанному потоку твердых веществ и газа во время вращения указанного пустотелого корпусного блока, в результате чего прохождение указанных дисперсных твердых веществ снаружи к внутренней стороне указанного пустотелого корпусного блока во время вращения такового предотвращается или ограничивается, прохождение газового потока происходит через указанные отверстия, причем указанный газовый поток выводится с внутренней стороны указанного вращающегося пустотелого корпусного блока.

Согласно аспекту изобретения указанный поток смешанной фазы твердых веществ и газа представляет собой поток из процесса полимеризации олефина, включающий непрореагировавшие мономеры и полимерные частицы.

Еще один аспект изобретения относится к устройству в форме сепарационной камеры для разделения газа и твердого вещества, включающей вращающийся пустотелый корпусный блок, снабженный множеством отверстий и множеством элементов, поверхность которых во время вращения обращена к потоку твердых веществ и газа, который наталкивается на наружную сторону указанного пустотелого корпусного блока, причем указанный вращающийся пустотелый корпусный блок соединен с приводным валом, приводимым в действие двигательным устройством, и включает отверстие для выведения газового потока, отделенного от указанного потока твердых веществ и газа.

Согласно варианту осуществления изобретения сепарационная камера для разделения газа и твердого вещества включает цилиндрическую перегородку, которая окружает указанный вращающийся пустотелый корпусный блок будучи отдаленной от такового, причем указанная перегородка является протяженной вниз относительно указанного пустотелого корпусного блока и определяет нижнее отверстие для прохождения указанной газовой фазы.

Еще один аспект изобретения относится к способу полимеризации олефинов, включающему стадию суспензионной полимеризации, необязательно одну или более стадий полимеризации в газовой фазе и стадию разделения газа и твердого вещества между указанной стадией суспензионной полимеризации и указанными необязательными стадиями полимеризации в газовой фазе, отличающемуся тем, что указанную стадию разделения газа и твердого вещества выполняют в соответствии со способом и в устройстве согласно настоящему изобретению.

В дальнейшем описание изобретения иллюстрировано также с помощью сопроводительных чертежей, в которых:

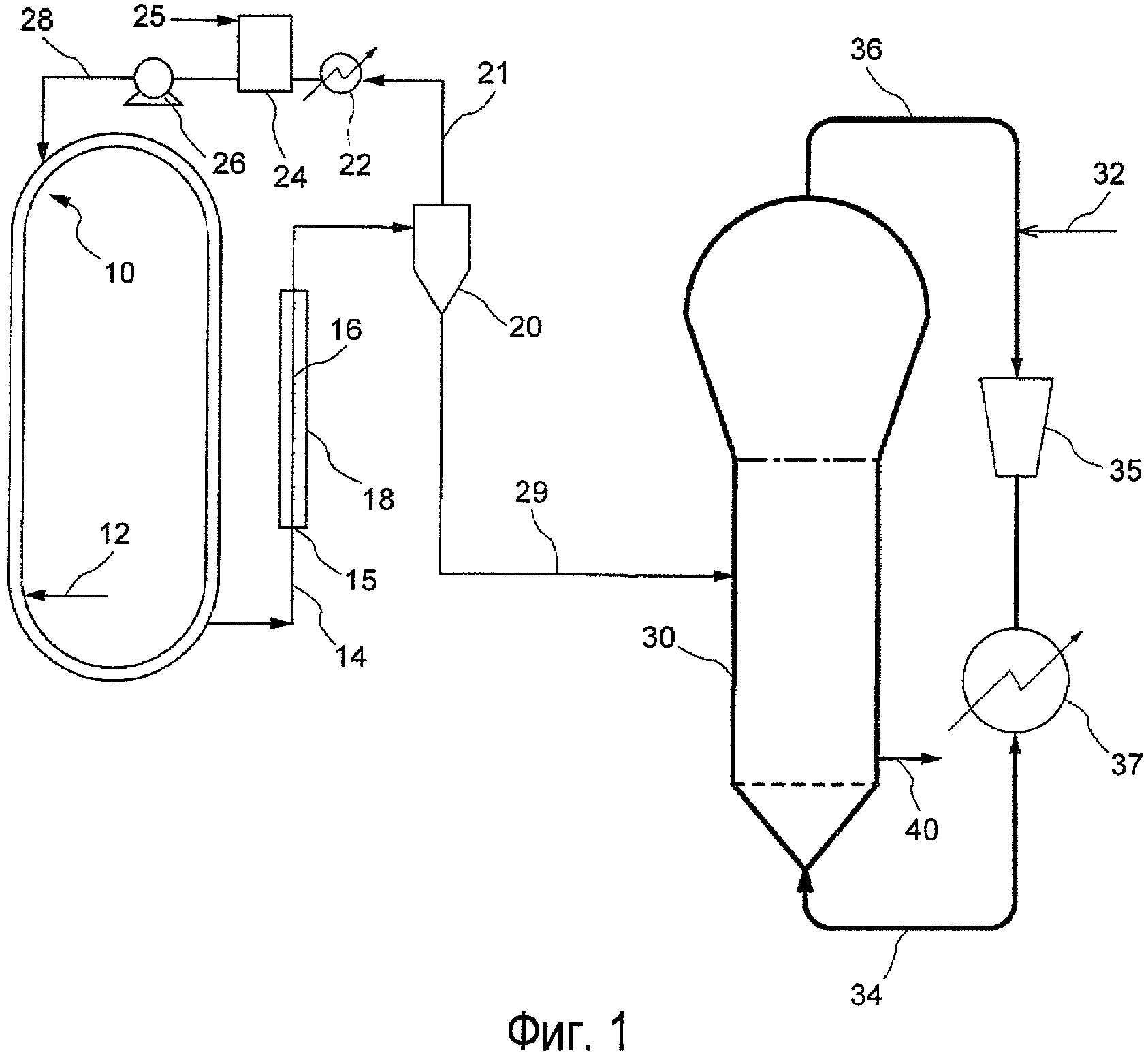

Фиг. 1 представляет упрощенную схему, показывающую способ полимеризации олефинов согласно варианту осуществления изобретения;

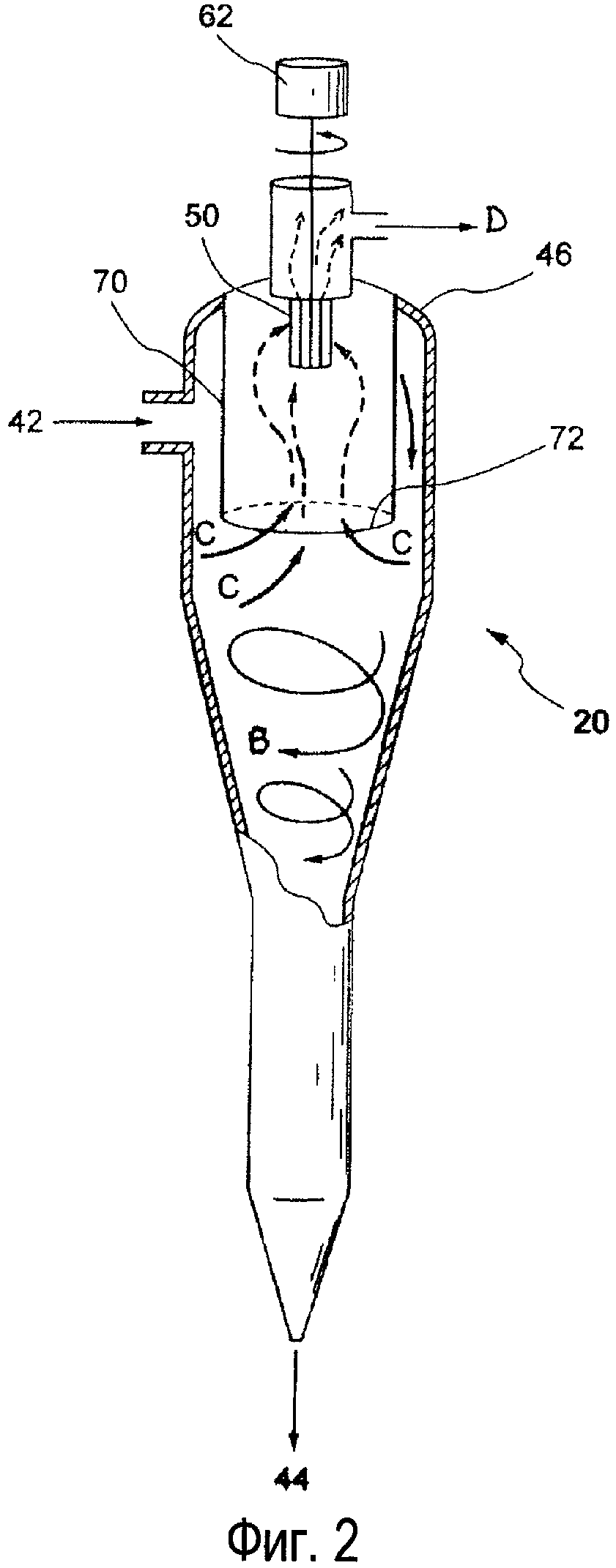

Фиг. 2 схематически представляет вид варианта исполнения устройства согласно изобретению;

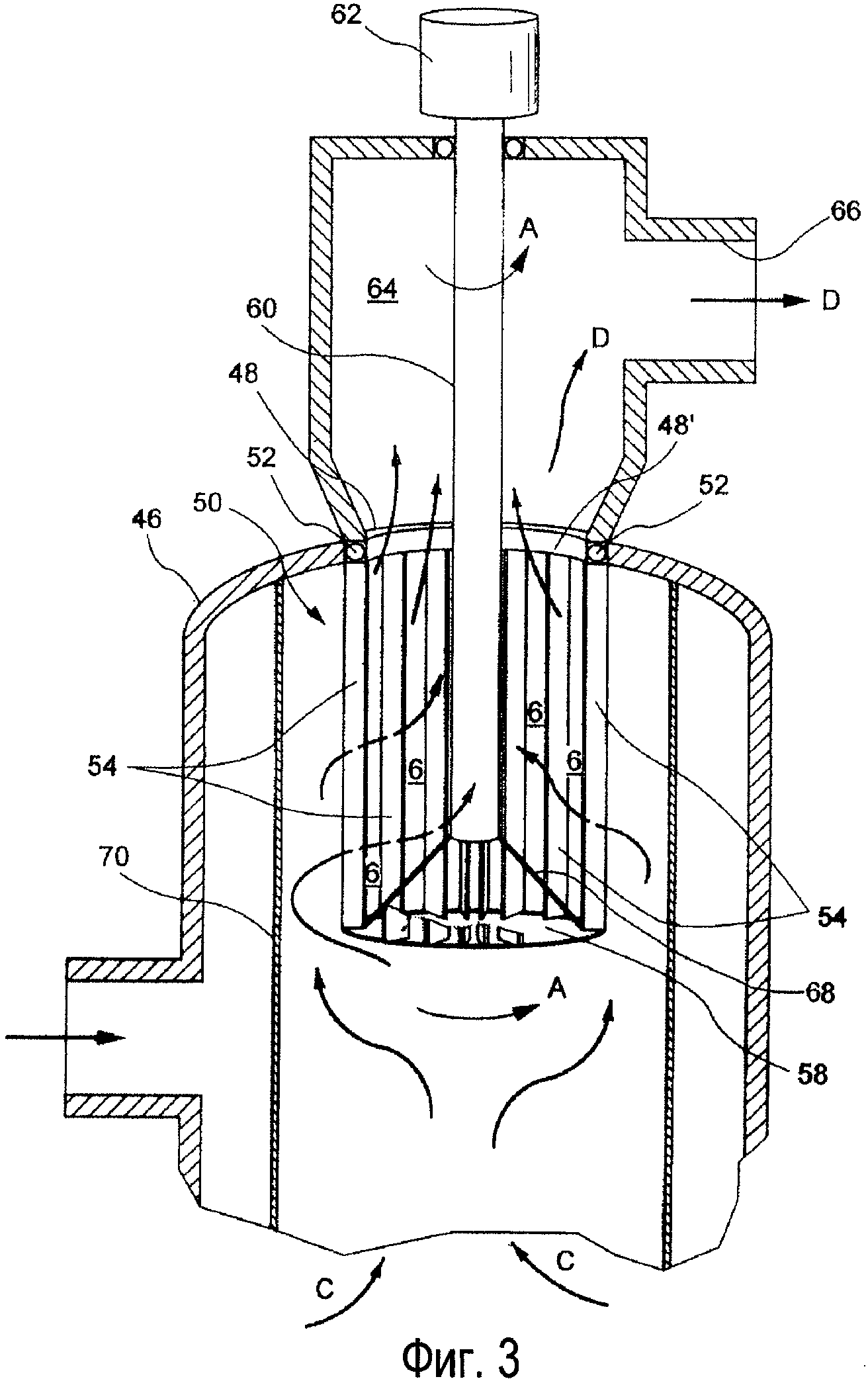

Фиг. 3 схематически представляет увеличенный вид сечения части устройства из Фиг. 2.

В варианте осуществления согласно Фиг. 1 суспензионную полимеризацию проводят в снабженном рубашкой петлевом реакторе, обозначенном позицией 10. Схематически показано, что компоненты катализатора, сокатализатор и мономер, такой как пропилен, вводят в петлевой реактор, как изображено стрелкой 12. В случае применения катализатора Циглера-Натта, включающего твердый компонент, нанесенный на носитель из активного хлорида магния (MgCl2), твердый компонент может быть подведен как таковой или, предпочтительно, в предварительно полимеризованной форме.

Петлевой реактор 10 может представлять собой первый полимеризационный реактор в процессе или другой(гие) полимеризационный(ные) реактор(ры) выше по потоку относительно реактора 10. Для целей настоящего описания реактор 10 может получать из трубопровода 12 полимер, образованный в другом(гих) реакторе(рах), или форполимер и/или катализатор полимеризации или компонент катализатора. В упрощенном чертеже (Фиг. 1) питающие трубопроводы для катализатора, мономеров, регулятора молекулярной массы и других возможных ингредиентов были опущены, поскольку таковые известны квалифицированному специалисту в этой области технологии.

Если выше по потоку относительно реактора 10 используют еще один полимеризационный реактор, то стрелка 12 обозначает непрерывную подачу полимеризационной суспензии из такого реактора выше по потоку в петлевой реактор 10. В петлевом реакторе 10 происходит турбулентное смешение, которое в сочетании с высоким отношением поверхности к объему имеет результатом высокую способность отвода теплоты и позволяет обеспечить высокий выход полиолефина.

Большую часть полимерной суспензии вовлекают в непрерывную рециркуляцию, но часть таковой непрерывно отбирают в транспортный трубопровод, в общем обозначенный позицией 14. Трубопровод 14 включает участок 16, оборудованный нагревательным устройством 18, например участок 16, охваченный паронагревательной рубашкой. При выведении из реактора 10 давление полимерной суспензии сбрасывают, и во время транспортирования через участок 16 трубопровода 14 суспензию нагревают и доводят до температуры, превышающей температуру внутри петлевого реактора 10. В этих условиях жидкие мономеры испаряются и образуется турбулентный трехфазный поток, включающий твердый полимер, жидкие мономеры и газообразные мономеры. К полимеризационной суспензии в точке 15 предпочтительно добавляют средство против засорения ниже по потоку относительно точки выгрузки из петлевого реактора 10 и выше по потоку относительно нагреваемого участка 16 транспортного трубопровода 14. В участке 16 устанавливается режим с высокой турбулентностью, который делает введение средства против засорения полимерными частицами очень эффективным.

Термин «средство против засорения», как используется в настоящем описании, означает любое вещество, которое способно предотвращать, устранять или значительно сокращать образование наслоений полимера на любой части полимеризационной установки, в том числе на обшивке стенок таких устройств и любых деталей таковых, или отложений полимерных агломератов на любых таких устройствах и деталях таковых. Таким образом, термин «средство против засорения» включает антистатические вещества, способные нейтрализовать электростатические заряды полимерных частиц, и дезактиваторы катализатора, в том числе соединения, которые частично дезактивируют алкилалюминиевый сокатализатор, при условии, что они не ингибируют в существенной степени общую полимеризационную активность.

Двухфазную смесь, включающую полимерные частицы и испаренные мономеры, подвергают скоростному испарению в сепарационной камере 20, где твердый полимер отделяют от испаренного(ных) мономера(ов), как будет подробно описано далее. В сепарационной камере 20 частицы твердого полимера под действием силы тяжести падают на дно, и газовую фазу, выходящую из верха, направляют по трубопроводу 21 в секцию регенерации мономера, включающую охлаждающее устройство 22, блок 24 пополнения мономера и компрессор 26. Дополнительные свежие мономеры подают, как показано стрелкой 25, и повторно используемые мономеры из камеры 20 подводят по трубопроводу 28 в петлевой полимеризационный реактор 10.

Полимер, в качестве примера пропиленовый гомополимер, выведенный из сепарационной камеры 20, направляют по трубопроводу 29 в газофазный реактор 30 с псевдоожиженным слоем, где на гомополимерных частицах формируется пропиленовый сополимер, например этиленпропиленовый каучуковый сополимер. Схематически показано, что свежие мономеры 32 подают в реактор 30 через трубопровод 34, непрореагировавшие мономеры вовлекают в рециркуляцию по трубопроводу 36, оборудованному компрессором 35 и теплообменником 37, размещенным ниже по потоку относительно компрессора 35, и гетерофазный сополимер выводят из трубопровода 40. Такой продукт может быть конечным продуктом полимеризационного процесса, тогда его транспортируют в секцию чистовой обработки в установке, или же может быть направлен во второй газофазный реактор (не показан) для обогащения сополимерной фракцией, как известно в технологии.

Способ разделения и сепарационная камера для разделения газа и твердого вещества согласно настоящему изобретению описаны с привлечением Фиг. 2 и Фиг. 3. Такая сепарационная камера 20 оборудована впускным патрубком 42 для потока смешанной фазы твердых веществ и газа в верхней части таковой и выпускным патрубком 44 в донной части для выведения твердой фракции, отделенной от смешанной фазы твердых веществ и газа. Нижняя часть камеры 20 имеет уменьшенный диаметр и части с круто наклоненными стенками, чтобы способствовать отделению и осаждению твердых веществ. Таким образом, в этом варианте осуществления камера 20 по существу представляет собой циклон. Верхняя стенка 46 сепарационной камеры оснащена отверстием 48 (Фиг. 3) для выведения газовой фракции, отделенной от смешанной фазы газа и твердых веществ. Отверстие 48 окружено пустотелым корпусным блоком 50, который с возможностью вращения смонтирован на верхней стенке 46 камеры с помощью подшипников 52. Пустотелый корпусный блок 50 имеет цилиндрическую форму и включает множество разнесенных друг от друга элементов 54, определяющих множество отверстий 6. Фиг. 3 представляет схематический вид пустотелого цилиндрического корпусного блока 50, в котором показаны только немногие элементы 54 и отверстия 6. Пустотелый цилиндрический корпусный блок 50 оснащен донной пластиной 58, жестко соединенной с приводным валом 60 с помощью опорных стоек 68. Приводной вал 60 приводится в действие двигательным устройством 62, каковым корпусный блок 50 приводится во вращение со скоростью, составляющей между 800 и 2500 об/мин, предпочтительно между 1200 и 2000.

Элементы 54 представляют собой удлиненные прямоугольные лопасти или пластины, ориентированные радиально, как показано в Фиг. 3, и протяженные вертикально от донной пластины 58 до верхней части пустотелого корпусного блока 50, который закреплен на подшипниках 52 к верхней стенке 46 камеры 20. Верхняя часть пустотелого корпусного блока 50 оснащена отверстием 48', которое главным образом совпадает с отверстием 48 камеры 20, через которое по существу не содержащая твердых веществ газовая фаза покидает камеру.

Согласно еще одному аспекту изобретения сепарационная камера для разделения газа и твердого вещества включает цилиндрическую перегородку 70, имеющую форму трубы, окружающей вращающийся пустотелый корпусный блок 50, и закрепленную на верхней стенке 46 камеры. Перегородка 70 простирается вниз относительно пустотелого корпусного блока 50 и определяет нижний входной канал 72 на уровне ниже уровня впускного патрубка 42 для введения смеси газа и твердого вещества в верхнюю область сепарационной камеры.

Комбинация цилиндрической перегородки 70 и вращающегося пустотелого корпусного блока 50 внутри камеры 20, имеющей форму и назначение циклона, обеспечивает оптимальное отделение твердых частиц от потока смешанной фазы твердых веществ и газа, в том числе отделение тонкодисперсных частиц, как это описано в связи с Фиг. 2 и 3.

Твердые частицы в потоке смешанной фазы твердых веществ и газа, поступающего в сепарационную камеру 20 через впускной патрубок 42, типично тангенциальный впускной канал, подвергаются воздействию центробежной силы и силы тяжести, которые понуждают их оседать на дно согласно стрелке В. Поток смешанной фазы твердых веществ и газа обтекает цилиндрическую перегородку 70, которая заставляет поток протекать по извилистому пути и способствует дополнительному отделению твердой фракции от смешанной фазы. Затем газовая фаза по спирали поднимается вверх и может увлекать за собой определенное количество тонкодисперсных частиц. Восходящий поток газа и увлеченных тонкодисперсных частиц поступает во входной канал 72 согласно стрелке С, и часть такого потока наталкивается на донную пластину 58 пустотелого вращающегося корпусного блока 50 и тем самым еще дополнительно отклоняется. Этот извилистый путь обеспечивает дополнительное отделение твердых частиц от газовой фазы. Затем газ достигает цилиндрической стенки корпусного блока 50, который изготовлен из множества элементов 54 с отверстиями 6 между каждой парой элементов. Газ может входить в отверстия, но вращение по стрелке А корпусного блока 50 с приводом от вала 60 и мотора 62 заставляет поверхность элементов 54 сталкиваться с мелкими твердыми частицами и отбрасывать таковые, в то же время позволяя проходить газу. Это обеспечивает эффективное удаление тонкодисперсных частиц из газовой фазы, которая выходит из пустотелого корпусного блока через отверстие 48. Газовая фаза с уменьшенным содержанием твердых веществ или по существу не содержащая таковых протекает через верхнюю камеру 64 по направлению к выпускному протоку 66, как показано стрелкой D.

В отношении Фиг. 2 и 3 впускной патрубок 42 может получать двухфазный поток газа и твердого вещества или смесь, все еще содержащую определенное количество жидкости. Сепарационная камера 20 предпочтительно действует при давлении от 12 до 24 бар (1,2-2,4 МПа), предпочтительно от 16 до 20 (1,6-2,0 МПа). Газ, выходящий из сепарационной камеры 20 через проток 66, поступает в трубопровод 21, который передает газовую фазу в секцию регенерации мономера, как описано выше.

Способ и устройство согласно изобретению позволяют эффективно и рационально удалять тонкодисперсные частицы из газовой фазы, вовлеченной в рециркуляцию к секции регенерации мономера, без увеличения габаритов сепарационной камеры и без значительных эксплуатационных затрат. В отличие от применения фильтров внутри сепарационной камеры использование вращающегося пустотелого корпусного блока 50 согласно изобретению не требует очистки, замены или частого технического обслуживания.

Способ и устройство согласно изобретению могут включать или могут не включать цилиндрическую перегородку 70, но оптимальное действие достигается в сочетании перегородки 70 с пустотелым вращающимся корпусным блоком 50, где поверхность элементов 54 динамически отбрасывает твердые частицы.

Способ разделения и сепарационная камера для разделения газа и твердого вещества согласно настоящему изобретению могут быть успешно использованы в способе полимеризации олефинов.

Поэтому еще одна цель настоящего изобретения представляет собой способ полимеризации олефинов, включающий последовательность стадии суспензионной полимеризации, стадии нагревания для испарения жидкостной полимеризационной среды, стадии разделения газа и твердого вещества и, необязательно, ниже по потоку одной или более стадий полимеризации в газовой фазе, отличающийся тем, что указанная стадия разделения газа и твердого вещества включает разделение газа и твердого вещества, выполняемое согласно способу и устройству, описанным выше.

Согласно изобретению стадия полимеризации выше по потоку действует как жидкофазная полимеризация одного или более олефинов, чтобы сформировать полимерную суспензию. Жидкостная полимеризационная среда включает один или более олефиновых мономеров, водород как регулятор молекулярной массы и, необязательно, инертный углеводород в качестве полимеризационного разбавителя. Применение жидкого мономера в качестве полимеризационной среды позволяет довести до максимума скорость реакции полимеризации, обеспечивая высокую концентрацию мономера, и упростить процесс благодаря исключению использования растворителей или разбавителей, которые нужно очищать и регенерировать. Такая полимеризация может быть проведена в резервуаре с перемешиванием, имеющем стенку с рубашкой для отведения теплоты полимеризации, или в снабженном рубашкой петлевом реакторе, который обеспечивает высокое отношение площади охлаждения к объему реактора.

Расположенный выше по потоку полимеризационный реактор предпочтительно представляет собой петлевой реактор, который действует при давлении от 22 до 50 бар (2,2-5,0 МПа), предпочтительно от 30 до 45 бар (3,0-4,5 МПа). Температура полимеризации варьирует в диапазоне от 60 до 90°С, предпочтительно от 70 до 85°С.

В качестве катализатора полимеризации возможно использование известных типов катализатора, которые пригодны для полимеризации олефинов. Конкретно можно упомянуть катализаторы Циглера-Натта, катализаторы Филлипса на основе хрома и односайтовые катализаторы, в особенности металлоценовые катализаторы, причем не ограничиваясь таковыми.

Будучи выведенной из расположенного выше по потоку реактора, полиолефиновая суспензия подвергается сбросу давления и нагреванию в трубопроводе, оборудованном паронагревательной рубашкой на трубопроводе, до такой температуры, чтобы испарить жидкостную полимеризационную среду. Вытекающий поток, покидающий участок трубопровода с рубашкой, по существу представляет собой поток смешанной фазы твердого вещества и газа, который подают в стадию разделения газа и твердого вещества, в частности, указанный поток подводят в верхнюю часть сепарационной камеры для исполнения способа разделения согласно настоящему изобретению. Указанная сепарационная камера оборудована вращающимся пустотелым корпусным блоком 50, смонтированным на ее верхней стенке, согласно варианту осуществления, описанному с привлечением Фиг. 2 и 3. Поэтому стадию разделения в способе полимеризации согласно изобретению проводят по меньшей мере в одной сепарационной камере, включающей вращающийся пустотелый корпусный блок, размещенный внутри указанной сепарационной камеры, в которой поток смешанной фазы твердых веществ и газа подвергают первому отделению твердых веществ под действием центробежной силы, причем поток твердых веществ и газа с уменьшенным содержанием твердых веществ, полученный из указанного первого отделения, понуждают протекать в сторону указанного пустотелого вращающегося корпусного блока, чтобы подвергнуть второму отделению твердых веществ.

Входной патрубок для двухфазного потока в сепарационной камере выполнен по касательной относительно стенок сепарационной камеры так, что действие центробежной силы стимулирует разделение твердого вещества и газа внутри сепарационной камеры. Полимерные частицы имеют тенденцию падать вниз под действием силы тяжести, тогда как паровая фаза склонна протекать вверх. Газовый поток, выведенный с верха сепарационной камеры, содержит менее, чем около 0,5 весового процента тонкодисперсных частиц, предпочтительно менее, чем около 0,1 весового процента тонкодисперсных частиц. Указанный газовый поток в основном конденсируют с использованием теплообменника, и сконденсированный поток вовлекают в рециркуляцию обратно в находящийся выше по потоку суспензионный реактор.

Нижняя часть сепарационной камеры предпочтительно скомпонована для облегчения течения массы твердых полимерных частиц, включающих тонкодисперсные твердые частицы. В одном варианте осуществления нижнюю часть сепарационной камеры делают из металла с полированной поверхностью, имеющего круто наклоненные стороны под углом от около 55° до около 90° относительно горизонтали, предпочтительно от около 65° до около 90° относительно горизонтали. Более того, нижняя часть сепарационной камеры предпочтительно имеет маленький диаметр: в нижней части сепарационной камеры предпочтительно устанавливают датчик уровня для обеспечения возможности контроля уровня твердых веществ.

Согласно предпочтительному варианту осуществления стадию разделения твердого вещества и газа выполняют последовательно в сепарационной камере высокого давления и сепарационной камере низкого давления, обе из которых содержат размещенный внутри вращающийся пустотелый корпусный блок. Давление внутри сепарационной камеры высокого давления может варьировать от 10 до 28 бар (1,0-2,8 МПа), предпочтительно от 14 до 24 бар (1,4-2,4 МПа), тогда как сепарационная камера низкого давления работает при давлении, близком к атмосферному давлению, в диапазоне от 1,1 бар до 4,0 бар (0,11-0,4 МПа), предпочтительно от 1,3 до 2,5 бар (0,13-0,25 МПа). Далее, твердый полимер, выведенный из донной части сепарационной камеры высокого давления, подают в тангенциальный впускной патрубок в верхней части сепарационной камеры низкого давления, где отделение твердого вещества от газовой фазы завершается.

Полимерные частицы, выведенные из стадии разделения газа и твердого вещества, могут быть необязательно направлены в находящийся ниже по потоку газофазный реактор для проведения многостадийного полимеризационного процесса. Необязательные газофазные реакторы ниже по потоку могут быть газофазными реакторами любого типа, например либо газофазными реакторами с псевдоожиженным слоем, либо реакторами с перемешиваемым слоем, в которых слой полимера формируется в присутствии катализатора полимеризации. Кроме того, в способе согласно изобретению могут быть преимущественно использованы газофазные полимеризационные реакторы, имеющие две различающиеся взаимосвязанные полимеризационные зоны, как описано в патентных документах ЕР 782587 и ЕР 1012195. Предпочтительным газофазным реактором ниже по потоку является реактор с псевдоожиженным слоем.

Олефиновые мономеры, полимеризуемые способом согласно изобретению, имеют формулу СН2=CHR, где R представляет водород или углеводородный радикал, имеющий 1-12 атомов углерода. Примерами полиолефинов, которые могут быть получены, являются:

- полиэтилен высокой плотности (HDPE, имеющий относительную плотность выше 0,940), включающий этиленовые гомополимеры и этиленовые сополимеры с α-олефинами, имеющими от 3 до 12 атомов углерода;

- линейный полиэтилен низкой плотности (LLDPE, имеющий относительную плотность ниже 0,940) и полиэтилен очень низкой и ультранизкой плотности (VLDPE и ULDPE, имеющие относительную плотность ниже 0,920 вплоть до 0,880), составленные этиленовыми сополимерами с одним или более α-олефинами, имеющими от 3 до 12 атомов углерода;

- эластомерные тройные сополимеры этилена и пропилена с небольшими долями диена или эластомерные сополимеры этилена и пропилена, содержащие структурные единицы, производные от этилена, в количестве от около 30 до 70% по весу;

- изотактический полипропилен и кристаллические сополимеры пропилена и этилена и/или прочих α-олефинов, имеющие содержание структурных единиц, производных от пропилена, в количестве более 85% по весу;

- изотактические сополимеры пропилена и α-олефинов, таких как 1-бутен, с содержанием α-олефинов вплоть до 30% по весу;

- ударопрочные пропиленовые полимеры, полученные последовательной полимеризацией пропилена и смесей пропилена с этиленом, содержащих до 30% по весу этилена;

- атактический полипропилен и аморфные сополимеры пропилена и этилена и/или прочих α-олефинов, содержащие более 70% по весу структурных единиц, производных от пропилена.

Из вышеприведенного описания ясно, что другие варианты исполнения устройства и способа согласно изобретению возможны в пределах той же концепции изобретения, как определено в прилагаемых пунктах формулы изобретения.

Реферат

Способ и устройство для разделения газа и твердого вещества включают сепарационную камеру, оборудованную вращающимся пустотелым корпусным блоком, смонтированным на верхней стенке указанной сепарационной камеры. Вращающийся пустотелый корпусный блок включает множество разнесенных друг от друга лопастей, определяющих отверстия для прохождения газа, но отбрасывающих твердые частицы, увлеченные газом. Устройство включает также цилиндрическую перегородку, окружающую вращающийся пустотелый корпусный блок, для дополнительного отклонения потока смешанной фазы твердых веществ и газа, поступающего в сепарационную камеру, и для способствования осаждению твердых частиц. Способ разделения газа и твердого вещества может быть использован для разделения смеси газа и полимера, полученной в процессе полимеризации. Изобретения обеспечивают эффективное разделение газа и твердого вещества между стадией суспензионной полимеризации и необязательными стадиями полимеризации в газовой фазе. 3 н. и 12 з.п. ф-лы, 3 ил.

Формула

вращающийся пустотелый корпусный блок (50), оснащенный множеством отверстий (6) и множеством элементов (54), во время вращения обращенных поверхностью к потоку твердых веществ и газа, наталкивающемуся на наружную сторону указанного пустотелого корпусного блока, причем указанный вращающийся пустотелый корпусный блок (50) соединен с приводным валом (60), приводимым в действие двигательным устройством (62);

цилиндрическую перегородку (70), которая окружает указанный вращающийся пустотелый корпусный блок (50), будучи отдаленной от такового, причем указанная перегородка (70) простирается вниз относительно указанного пустотелого корпусного блока (50) и определяет нижнее отверстие для прохождения указанной газовой фазы.

Документы, цитированные в отчёте о поиске

Способ гранулирования в псевдоожиженном слое и гранулятор (варианты)

Комментарии