Способ центробежной очистки газов и устройство для его осуществления - RU2174860C1

Код документа: RU2174860C1

Описание

Предлагаемое изобретение на способ и устройство относится к технике очистки газов от твердых частиц и может быть использовано в цементной, химической, фармацевтической промышленности и других областях промышленности, в которых требуется очистка газов от пыли.

Способ и устройство в основном предназначены для очистки промышленных газов от пыли субмикронных размеров (от 0,2 до 0,8 мкм). Устройство должно стоять на заключительной ступени очистки после последовательно установленных циклонов и рукавных (или электростатических) фильтров.

Известен способ центробежной сепарации газожидкостной смеси, например углеводородов, включающий разделение сепарируемого потока на два, имеющих различную температуру конденсации, предварительную сепарацию под действием центробежных сил жидкой фазы из потока, имеющего более высокую температуру конденсации, и окончательную сепарацию под действием центробежных и инерционных сил жидкой фазы из всего потока при осуществлении теплообмена между двумя потоками с различной температурой конденсации (а. с. 1084047 от 01.02.81, МПК B 01 D 45/12, опубл. 07.04.84 Бюл. N 13).

Недостатком такого способа является усложнение процесса из-за нескольких стадий очистки, наличие таких операций как охлаждение одного из потоков. Такой способ не решает поставленную задачу очистки газа от загрязнений субмикронных размеров.

Известен способ сухой пылеочистки газов в машине центробежного действия, заключающийся в введении крупнозернистой пыли после введения очищаемого газа. Высаживающуюся в машине пыль выводят из нее путем отсасывания вместе с частью очищаемого газа (a. c. 117657 от 02.06.58 B 01 D 45/18, опубл. 06.11.59 Бюл. N 2).

Этот способ выбран в качестве прототипа. Недостатком такого способа является уменьшение количества очищенного газа вследствие необходимости отсоса очищаемого газа совместно с пылью. Низкая производительность процесса не решает поставленную задачу предлагаемого изобретения.

Известна установка для сепарации смешанных материалов с разной плотностью, содержащая центробежный сепаратор, в корпус которого поступают разделяемые материалы в смеси. На корпусе выполнены каналы, глубина которых увеличивается к выходу для облегчения отделения тяжелых материалов на стенке. Имеется нож, который разделяет материалы. Сепаратор отделяет тяжелые концентраты от пустой породы (международная заявка WO 94/25171 от 28.04.94. МПК B 04 B 1/02, опубл. ИСМ 12.12.95).

Недостатком данной установки является то, что при использовании ее для очистки газа от твердой фракции уменьшается степень очистки. Это объясняется тем, что при разделении двух твердых фаз вещества с более легкой фазой будут "способствовать" при раскручивании ротора отсасыванию более тяжелых частиц на стенке ротора.

Газы же, обладая минимальными инерционными свойствами, будут в данной конструкции сепаратора препятствовать отсасыванию твердой фазы на стенке ротора из-за эффекта турбулизации потока.

Известно устройство для обеспыливания воздуха, содержащее корпус с отверстиями, электродвигатель, ротор с перфорированной цилиндрической поверхностью, кольцо с отверстиями, установленное с возможностью перекрытия его отверстий. Устройство снабжено внутренним коническим элементом, установленными коаксиально ему средним и перфорированным наружным коническими элементами, фильтром тонкой очистки, выполненным из картона (а. с. 1233915 от 12.12.84, МПК B 01 D 45/12, опубл. 30.05.86 БИ N 20).

Недостатком данной конструкции является ее усложнение за счет введения регулировочного устройства для улавливания либо крупной, либо мелкой пыли. Регулировка, обеспечивающая оптимальную степень очистки, делает необходимым проведение контроля очищаемой среды на входе в устройство для установки необходимого режима очистки.

Известно устройство для центробежной очистки газа, содержащее корпус, входное устройство, ротор с поверхностями осаждения, выходное устройство в виде двух кольцевых наборов лопаток.

Входное устройство выполнено в виде дозвукового сопла, установленного под углом к входному сечению ротора. Ротор выполнен полым, а его внешняя и внутренняя оболочки выполнены в виде соосных усеченных конусов, установленных на одном валу и расширяющихся по ходу движения потока (пат. РФ N 2109550 от 10.08.93, МПК B 01 D 45/14, опубл. 27.04.98 БИ N 12). Это устройство выбрано в качестве прототипа.

Недостатком устройства является то, что имеет место значительное влияние возмущений выхода чистого и грязного газов на зону развода (разделения) потоков газа, что значительно снижает эффективность очистки, а также ограниченные возможности по регулированию процесса разделения указанных потоков в зависимости от состава очищаемого газа.

Решаемая техническая задача состоит в разработке способа и устройства для очистки газа от твердых частиц субмикронных размеров (от 0,2 до 0,8 мкм), со степенью очистки 95-98% при расходе очищаемого газа от 1000 до 10000 м/ч3.

Технический результат заключается в создании центробежных сил в роторе, увеличении расхода очищаемого газа путем создания соответствующих перепадов давления газа на входе и выходе устройства.

Достижение технического результата обеспечивается тем, что в способе центробежной очистки газа, заключающемся в подаче очищаемого газа в ротор с одновременным его вращением и выведении очищенного и грязного газов, очищаемый поток газа подают во входной патрубок, после чего направляют во множество цилиндрических каналов, выполненных в роторе, оси которых расположены в плоскости оси вращения ротора под углом к оси его вращения, определенным из условия безградиентного по давлению течения газа в канале, обусловленного равенством газодинамического трения и направленной вдоль канала составляющей объемной центробежной силы со скоростью, не превышающей скорости, определенной из равенства времени перемещения твердых частиц очищаемого газа по каналам под действием центробежной силы поперек потока и времени прохождения частиц газа по длине канала, разделенные в каналах ротора на "грязную" и очищенную фракции разводят на два потока с помощью элементов, связанных с каналами и выходными устройствами очищенной и "грязной" фракций газа.

"Грязную" фракцию направляют в пылесборники для утилизации, а очищенную фракцию направляют в сборники или в окружающую среду.

Ротор вращают вокруг своей оси со скоростью, обратно пропорциональной характерному размеру очищаемых частиц, при этом в качестве опорной зависимости используют эмпирическое соотношение: для частиц размером 0,5 мкм и расходе воздуха через ротор 1000 м3/ч необходимое число оборотов составляет 11000 - 13000 об/мин.

Малые характерные размеры частиц (0,3...0,8 мкм), находящихся в очищаемом газе, обуславливают особенности их движения в каналах. Такие частицы практически "вморожены" в линии тока и следуют за турбулентными пульсациями в потоке газа. Поэтому для достижения поставленной задачи необходимо свести эти пульсации к минимуму.

Поставленная задача достигается совокупностью заявленных признаков:

Во-первых, поток газа из входного патрубка направляют во множество каналов, выполненных в роторе. Известные из экспериментальной аэродинамики величины гидравлических диаметров Dг ≤ 5

- 10 мм и соотношение длины канала к его гидравлическому диаметру L/Dг ≥ 10 - 12 являются оптимальными значениями для гашения турбулентных вихрей. Направление потока газа в каналы с

диаметром Dг ≤ 5 - 10 мм и соотношением L/Dг ≥ 10 - 12 позволит существенно погасить турбулентные вихри.

Во-вторых, расположение осей каналов в плоскостях, проходящих через ось вращения ротора, под углом α к этой оси приводит к тому, что при вращении ротора течение газа в канале безградиентно по давлению за счет уравновешивания силы газодинамического трения и составляющей объемной центробежной силы, направленной вдоль канала.

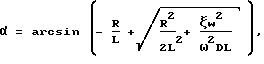

Угол α определяется в этом случае из соотношения:

где R - радиус точки входа потока;

ξ - коэффициент аэродинамического сопротивления канала;

ω - угловая скорость;

w - скорость движения очищаемого газа вдоль канала;

D, L - диаметр и длина канала.

Угловую скорость вращения ротора ω выбирают из условия равенства времени перемещения твердой частицы пыли под действием центробежной силы ω2R на расстояние D/sinα и времени прохождения частицей газа канала длиной L со скоростью w.

где ν - динамическая вязкость газа;

rч - радиус твердой частицы;

ρч и ρг - соответственно плотность частицы и газа.

В этом случае существенно уменьшается возможность образования новых турбулентных вихрей в потоке в каналах.

В-третьих, поток газа в каналах должен иметь скорость, не превышающую скорость, определенную из равенства времени перемещения твердых частиц по каналам под действием центробежной силы поперек потока и времени прохождения частицы газа по длине канала. В этом случае практически все твердые частицы, находящиеся в потоке очищаемого газа, расположатся на выходе из канала в локальной зоне поверхности канала, наиболее удаленной от оси вращения.

Указанный выше технический результат достигается устройством, реализующим заявляемый способ, содержащим корпус, входной блок, ротор в форме усеченного конуса с поверхностями осаждения, узел вывода, включающий лопатки, входной блок представляет собой патрубок для входа очищаемого газа, направляющие лопатки, размещенные на корпусе, и входные лопатки, установленные на роторе с зазором постоянной величины к его торцевой поверхности со стороны его меньшего диаметра, поверхности осаждения выполнены в виде цилиндрических каналов в роторе, оси которых расположены в плоскости оси вращения ротора под углом к его оси, определенным из условия безградиентного по давлению течения газа в канале, обусловленного равенством газодинамического трения и направленной вдоль канала составляющей объемной центробежной силы, при этом гидравлический диаметр и длина каналов выбраны из условия гашения турбулентности и вихрей, образующихся при входе потока газа в каналы, узел вывода выполнен в виде разделительных втулок с лысками, установленных в каналах на выходе газа, канал, образованный лысками, сообщен с полостью, выполненной в роторе на выходе грязного газа, а внутренний канал втулок сообщен с полостью вывода очищенного газа, в которой размещены лопатки, причем отношение длин внутреннего канала втулок и каналов, образованных лысками, и их гидравлические диаметры выбраны из условия гашения возмущений, возникающих при выходе "грязной" и очищенной фракций газа.

Полость вывода очищенного газа представляет собой сужающийся канал, сужение которого направлено от торца ротора большего диаметра к его оси, а радиальные лопатки размещены на корпусе ротора с зазором постоянной величины к торцевой поверхности ротора со стороны его большего диаметра.

Устройство центробежной очистки газа может быть снабжено регулировочным блоком, представляющим собой трубопровод с заслонкой, который сообщен с входным патрубком очищаемого газа, с одной стороны, и выходным патрубком очищенного газа - с другой.

Элемент вывода грязного газа может быть выполнен в виде трехполостной "улитки", одна из крайних полостей которой сообщена с патрубком входа очищаемого газа, а другая крайняя - с полостью вывода чистого газа.

Разделительные втулки могут быть установлены с возможностью поворота.

Входной блок в виде совокупности патрубка для входа очищаемого газа, направляющих лопаток, размещенных на корпусе, и входных лопаток, установленных на роторе с зазором постоянной величины к его торцевой поверхности ротора со стороны его меньшего диаметра, позволит обеспечить равномерный ток газа на входе в ротор без турбулентных пульсаций. Процесс очистки в устройстве в этом случае будет значительно эффективнее. Кроме того, размещение входных лопаток с зазором постоянной величины к торцевой поверхности ротора позволит газу беспрепятственно проходить в каналы за лопатками, что увеличивает производительность устройства.

Выполнение поверхностей осаждения в виде цилиндрических каналов в роторе, соотношение их гидравлических диаметров и длин, угла наклона каналов к оси вращения ротора в подтверждение достижения технического результата описано в разделе - причинно-следственные связи способа.

Выполнение узла вывода в виде разделительных втулок с лысками, установленных согласно формуле изобретения, позволит произвести окончательное разделение газа после сепарации.

Выполнение выходного блока очищенного газа в виде сужающегося канала с сужением к оси ротора и с радиальными лопатками на роторе, которые размещены с зазором постоянной величины к его торцевой поверхности со стороны его большего диаметра, позволит провести очистку с нужным качеством в более экономичном режиме.

Снабжение устройства регулировочным блоком служит повышению эффективности режима очистки в условиях изменяемых расхода очищаемого газа и концентрации частиц в нем.

При изменении расхода очищаемого газа или/и повышении концентрации частиц в нем с помощью регулировочного блока возможно оптимизировать расход газа через каналы и тем самым снизить концентрацию частиц.

Выполнение элемента выхода грязного газа в виде трехполостной улитки, подключенной заявляемым образом, позволит избежать утечек грязного газа за пределы устройства.

Установление разделительных втулок с возможностью поворота дает возможность выбора оптимального режима очистки.

Сопоставительный анализ предлагаемого способа и устройства с прототипом показывает, что заявляемые объекты соответствуют критерию изобретения "новизна".

Заявляемые способ и устройство соответствуют и критерию "изобретательный уровень", т.к. авторами не выявлены технические решения, в которых известна такая же совокупность признаков с указанным заявителем техническим результатом.

В подтверждение критерия "промышленная применимость" рассмотрим пример конкретного

выполнения устройства, реализующего заявляемые способ и устройство центробежной очистки газа. На фиг. 1 представлено устройство, где:

1 - корпус;

2 - входной патрубок для очищаемого

газа;

3 - направляющие лопатки;

4 - входные лопатки;

5 - ротор;

6 - каналы в роторе;

7 - втулки разделительные;

8 - выходные лопатки-радиальные;

9 - полость вывода очищенного газа;

10 - узел вывода грязного газа;

11 - регулировочный блок;

12 - трехполостная улитка;

А - зазор между входными

лопатками и торцевой поверхностью ротора и выходными лопатками и торцевой поверхностью ротора.

Входной патрубок (2) для очищаемого газа установлен перпендикулярно оси вращения ротора.

Во входной блок также входят направляющие лопатки (3), которые установлены со смещением относительно оси входного патрубка (2), входные лопатки (4), которые установлены с зазором "А" постоянной величины по отношению к торцевой поверхности ротора.

Цилиндрические каналы (6), выполненные в роторе (5) суммарной площадью сечения 155 см2. В каналах (6) со стороны большего диаметра ротора установлены втулки (7) с лысками. Втулки могут быть установлены как неподвижно, так и с возможностью поворота для выбора оптимального режима очистки. Совокупное гидравлическое сопротивление каналов (6) с разделительными втулками (7) при расходах газа 1000 - 10000 м3/ч составляет ≅ 2000 Па.

Регулировочный блок (11) может быть выполнен в виде заслонки, установленной в трубопроводе, сообщенном с входным патрубком очищаемого газа и с полостью очищенного газа.

Работает устройство следующим образом.

Очищаемый газ поступает во входной патрубок (2), проходя направляющие лопатки (3) и входные лопатки (4), приобретает необходимую окружную скорость, что уменьшает начальные возмущения при входе газа в каналы (6) ротора (5).

За счет мощных центробежных сил, возникающих вследствие больших окружных скоростей ротора, твердые частицы, находящиеся в газе, будут отбрасываться к внешней поверхности каналов (6), одновременно двигаясь вдоль этой поверхности. Достигнув разделительных втулок (7), сепарированный поток разводится на два потока.

Грязный поток поступает через лыски втулок (7) в узел вывода грязного газа (10), через полость, выполненную в роторе в виде кольцевой проточки, а очищенный газ по внутренним каналам разделительных втулок (7) поступает в полость очищенного газа в виде сужающегося канала (9), сужение которого направлено от торца ротора большего диаметра к его оси, откуда выбрасывается выходными лопатками (8), закрепленными на корпусе ротора, в улитку.

Очищенный газ, движущийся по сужающемуся каналу к оси ротора, за счет радиальных лопаток (8), закрепленных на роторе, сохраняет свою угловую скорость, а его кинетическая энергия вращательного движения переходит в энергию давления, тем самым увеличивая КПД устройства.

В случае уменьшения подачи очищаемого газа на вход в устройство ниже 1000 м3/ч или/и увеличения концентрации пыли выше допустимой для оптимизации процесса сепарации производится открытие заслонки регулировочного блока (11). Часть очищенного газа, поступая по трубопроводам регулировочного блока (11) на вход устройства, повысит расход или/и уменьшит концентрацию пыли в газе до необходимых значений.

Трехполостная "улитка" (12) сообщается центральной полостью с кольцевой проточкой в роторе, в которую выходит грязный газ, крайняя полость улитки со стороны входного патрубка выступает в роли гидравлического сопротивления и предотвращает попадание частиц в патрубок входа, другая крайняя полость сообщается с каналом выхода очищенного газа, имеющего давление больше, чем давление грязного газа, что также предотвращает попадание частиц грязного газа в газ очищенный.

Таким образом, заявляемые способ для очистки газов и устройство для его осуществления позволяют повысить степень очистки газового потока от твердых частиц субмикронного размера при повышенных расходах очищаемого газа и обеспечивают КПД устройства. Для устройства с характерным расходом газа приблизительно 1800 м3/ч и размерами очищаемых частиц 0,3...0,8 мкм возможна степень очистки 95...98%.

Реферат

Изобретение предназначено для очистки газов от твердых частиц. В способе центробежной очистки газа очищаемый поток газа подают во входной патрубок, после чего направляют во множество цилиндрических каналов, выполненных в роторе, оси которых расположены в плоскостях, проходящих через ось вращения ротора под углом к оси, определенным из условия безградиентного по давлению течения газа в канале, обусловленного равенством газодинамического трения и направленной вдоль канала составляющей центробежной силы, со скоростью, не превышающей скорости, определенной из равенства времени перемещения твердых частиц очищаемого газа по каналам под действием центробежной силы поперек потока и времени прохождения частиц газа по длине канала, разделенные в каналах ротора грязную и очищенную фракции разводят на два потока с помощью элементов, связанных с каналами и выходными устройствами очищенной и грязной фракций газа. Устройство представляет собой входной блок, включающий патрубок для входа очищаемого газа, направляющие лопатки, размещенные на корпусе, и входные лопатки, установленные на роторе с зазором постоянной величины к его торцевой поверхности со стороны его меньшего диаметра, поверхности осаждения, выполненные в виде цилиндрических каналов в роторе. Условия выбора угла, диаметра и длин каналов описаны в способе. Узел вывода выполнен в виде разделительных втулок с лысками, установленных в каналах на выходе газа, канал, образованный лысками, сообщен с полостью, выполненной в роторе на выходе грязного газа, а внутренний канал втулок сообщен с полостью вывода очищенного газа, в которой размещены лопатки, причем отношение длин внутреннего канала втулок и каналов, образованных лысками, и их гидравлические диаметры выбраны из условия гашения возмущений, возникающих при выходе грязной и очищенной фракций газа. Полость вывода очищенного газа представляет собой сужающийся канал, сужение которого направлено от торца ротора большего диаметра к оси, а радиальные лопатки размещены на роторе со стороны его большего диаметра. Устройство снабжено регулировочным блоком, представляющим собой трубопровод с заслонкой, который сообщен с входным патрубком очищаемого газа, с одной стороны, и выходным патрубком очищенного газа - с другой. Элемент вывода грязного газа выполнен в виде трехполостной улитки, одна из крайних полостей сообщена с патрубком входа очищаемого газа, а другая крайняя - с полостью вывода чистого газа. Разделительные втулки установлены с возможностью поворота. Изобретение обеспечивает высокую степень очистки газа от твердых частиц субмикронного размера. 2 с. и 6 з.п. ф-лы, 1 ил.

Комментарии