Отделитель твердых частиц, а также способ отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания - RU2431750C2

Код документа: RU2431750C2

Чертежи

Описание

Изобретение относится к отделителю твердых частиц для отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания согласно ограничительной части пункта 1 формулы изобретения, а также к способу отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания согласно ограничительной части пункта 34 формулы изобретения.

При сгорании в дизельных двигателях, а также при прямом впрыске в бензиновые двигатели происходит выброс твердых частиц, которые возникают, среди прочего, за счет неполного сгорания топлива и состоят преимущественно из имеющего большую поверхность углерода. Для сжигания этого имеющего большую поверхность углерода в GB 895990 А предлагается сжигать его с NO2 в качестве окислительного средства вместо кислорода.

Кроме того, из US 4902487 известно отделение частиц углерода в фильтре и затем окисление с помощью NO2. Для образования NO2 можно, например, согласно DE 28320 02 окислять содержащийся в потоке отработавших газов двигателя внутреннего сгорания NO на содержащем платину катализаторе в NO2. При этом доля NO2 относительно всего NOxзначительно увеличивается, причем эта реакция проходит, начиная примерно с температуры 180°С. В противоположность этому сжигание частиц с помощью NO2 начинается при температурах от 250°С. Окисление частиц в газовой фазе почти не происходит. Для этого необходимо осаждение на твердом материале, чтобы обеспечить достаточное время пребывания, что обычно реализуется посредством использования фильтра для твердых частиц.

Однако существенный недостаток такого выполнения способа состоит в высоком противодавлении отработавших газов, которое вызывается фильтром. Это проявляется в повышенном расходе топлива. Кроме того, на фильтре во время работы осаждаются также несгораемые составляющие части, такие как, например, пепел смазочного масла. За счет этого дополнительно повышается противодавление отработавших газов, так что фильтр необходимо регулярно и часто заменять для предотвращения дальнейшего увеличения расхода топлива, а также возможного повреждения двигателя внутреннего сгорания. Дополнительно к этому при недостаточном окислении может происходить все большее покрытие сажей, что может приводить в конечном итоге к закупориванию фильтра.

Для предотвращения этих недостатков уже известно из ЕР 1072765 В1 использование не имеющего фильтра отделителя твердых частиц, в котором поток отработавших газов направляется вдоль структурированной поверхности, а также постоянно отклоняется, так что частицы можно отделять от потока отработавших газов посредством термофореза, конвекции или диффузии. При отделении частиц с помощью термофореза поверхности отделителя частиц охлаждают, так что поверхности значительно холоднее, чем поток отработавших газов. За счет этого частицы отделяются на поверхности и там каталитически окисляются с помощью образованного на окислительном катализаторе NO2. В основанном на принципе конвекции отделителе частиц он имеет такие структуры поверхности, что частицы постоянно принуждаются к контактам с поверхностью и затем осаждаются на эти поверхностные структуры и в конечном итоге могут окисляться также каталитически с помощью NO2. Работающие по принципу диффузии отделители частиц рассчитываются с так называемыми мертвыми зонами потока, например, в зоне неподвижного воздуха направляющих листов. В этих мертвых зонах потока скорость потока падает до нуля, так что поток отработавших газов имеет здесь относительно продолжительное время пребывания, так что твердые частицы из потока отработавших газов могут здесь диффундировать в мертвые проточные зоны для выравнивания имеющихся там локальных различий в концентрации. Однако при этом является недостатком то, что отделение частиц посредством диффузии уменьшается с увеличением диаметра частиц, так что более крупные частицы в этом случае почти не отделяются или отделяются очень плохо. Поскольку масса частиц при предположении сферической формы частиц возрастает в соответствии с формулой mчастиц = 1/6 × d3 × π × ρ пропорционально третьей степени диаметра d частиц, то с помощью этого отделения достигается лишь относительно небольшое уменьшение массы частиц, т.е. отделяются по существу лишь самые мелкие частицы, что означает, что, как и прежде, большая остаточная масса частиц остается в потоке отработавших газов, которая составляет большую долю массы частиц.

В противоположность этому задачей данного изобретения является создание отделителя твердых частиц, а также способа отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания, с помощью которых можно простым образом надежно отделять частицы всех размеров, т.е., в частности, самые мелкие частицы и более крупные и/или более тяжелые грубые частицы, из потока отработавших газов.

Эта задача решена относительно отделителя твердых частиц с помощью признаков пункта 1 формулы изобретения. Относительно способа эта задача решена с помощью признаков пункта 34 формулы изобретения. Предпочтительные варианты выполнения являются предметом соответствующих зависимых пунктов формулы изобретения.

Согласно изобретению в отделителе твердых частиц образованы относительно условий прохождения потока различные зоны потока, а именно так, что в различных проточных зонах можно отделять по существу частицы различного заданного порядка размера и/или массы из потока отработавших газов. При этом особенно предпочтительно, в отделителе частиц образованы различные, в частности, пространственно отделенные друг от друга проточные зоны для достижения по существу раздельного отделения, с одной стороны, мелких частиц заданного порядка размера с помощью, в частности, диффузии и, с другой стороны, определенных и, соответственно, заданных более крупных и/или более тяжелых грубых частиц на основании их инерции. При этом особенно предпочтительно, различные проточные зоны могут отличаться относительно скорости потока и/или времени пребывания потока отработавших газов в проточных зонах.

Таким образом, положенная в основу изобретения идея состоит в соединении отделения частиц посредством диффузии с отделением частиц на основе инерции. Для этого поток отработавших газов предпочтительно постоянно отклоняют, так что создаются мертвые зоны потока и/или завихрения, которые обеспечивают отделение мелких твердых частиц посредством диффузии. Дополнительно к этому в других, предпочтительно пространственно отделенных зонах скорость потока отработавших газов увеличивается, и этот поток отработавших газов затем резко отклоняется, так что тяжелые твердые частицы на основании их инерции не отклоняются вместе с потоком отработавших газов в зоне отклонения и летят по существу дальше по прямой линии. Затем по потоку ниже этого отклонения расположены предпочтительно устройства для улавливания частиц, в частности, образующие объем мертвого пространства, выполненные в виде глухих отверстий накопительные объемы или, соответственно, устройства для улавливания и/или накопления частиц, которые будут подробно пояснены ниже.

Для обеспечения возможности образования в отделителе частиц этих различных проточных зон он имеет средства, с помощью которых поток отработавших газов в отделителе частиц ускоряется, и/или замедляется, и/или отклоняется. Для этого имеются различные возможности. Особенно просто и предпочтительно выполнять различные проточные зоны с помощью, например, различно больших свободных проточных поперечных сечений. При этом различные проточные зону могут быть расположены в направлении потока отработавших газов друг за другом, и/или рядом друг с другом, и/или друг над другом в зависимости от конкретной конструкции отделителя частиц. При этом особенно существенно, в частности, в соединении с теми проточными зонами, которые имеют высокую скорость потока отработавших газов, что дополнительно предусмотрены средства, с помощью которых поток отработавших газов в отделителе частиц повторно отклоняется и/или может разделяться на частичные потоки отработавших газов с целью обеспечения простым образом с высокой надежностью возможности отделения указанным выше образом грубых частиц из потока отработавших газов на основании их инерции. Особенно предпочтительно, отделитель частиц имеет для этого несколько проточных каналов, при этом, по меньшей мере, часть проточных каналов имеет сквозные отверстия, через которые, по меньшей мере, часть проточных каналов соединены по потоку. С помощью такой, в частности, образующей сотовую структуру конструкции можно особенно простым образом обеспечивать возможность отклонения.

При этом различные проточные зоны могут быть расположены так, что, по меньшей мере, один частичный поток отработавших газов проходящего через первую проточную зону с заданной скоростью потока и/или с заданным временем пребывания потока отработавших газов входит во вторую, отличающуюся относительно скорости потока и/или времени пребывания потока отработавших газов от первой проточной зоны проточную зону. Понятие «первая» и «вторая» применительно к проточным зонам в данном случае не означает ограничение лишь двумя видами проточных зон, даже если это является предпочтительным вариантом выполнения, а применяется здесь лишь по причинам наглядности для лучшего разделения различных проточных зон; естественно, может быть предусмотрено также больше двух различных проточных зон или различных групп одинаковых проточных зон. С помощью такого перехода потоков в различные проточные зоны обеспечивается, например, в соединении с проточной зоной с высокой скоростью, в которой поток отработавших газов проходит с заданной высокой скоростью, за счет отклонения или, соответственно, перетекания в имеющую или, соответственно, обеспечивающую более низкую скорость течения проточную зону, что сначала на основании высокой скорости и последующего резкого отклонения в соседнюю проточную зону грубые частицы отделяются из потока отработавших газов на основании их инерции, в то время как затем в более медленной проточной зоне может происходить отделение мелких частиц посредством диффузии. Особенно предпочтительной является такая конструкция, когда, как указывалось выше, образовано несколько, предпочтительно две группы различных проточных зон, причем проточные зоны каждой группы выполнены по существу идентично. Такая конструкция проста в изготовлении.

Особенно хорошие результаты отделения достигаются с помощью конкретного варианта выполнения, в котором различные смежные проточные зоны в направлении потока, по меньшей мере, на отдельных участках расположены относительно друг друга так, что выходное отверстие первой проточной зоны образует входное отверстие второй, отличной от первой проточной зоны, проточной зоны. С помощью такого расположения одновременно обеспечивается компактная и оптимальная конструкция отделителя частиц, с помощью которой поток отработавших газов можно надежно ускорять, замедлять и отклонять указанным выше образом.

Для эффективного и оптимального отделения отдельных твердых частиц особенно предпочтительно, что с каждой из различных проточных зон согласовано устройство для улавливания и/или накопления частиц, при этом они образованы, в частности, с помощью выполненных в виде глухих отверстий объемов мертвого пространства, в частности с помощью выполненного в виде глухого отверстия участка проточного канала с ориентированной по существу перпендикулярно потоку отработавших газов отражательной донный стенкой. При этом устройство для улавливания и/или накопления частиц может быть расположено в направлении потока отработавших газов перед входным отверстием и/или после выходного отверстия соответствующей проточной зоны.

Окисление отделенных, содержащих углерод твердых частиц можно выполнять или, соответственно, ускорять путем повышения температуры отработавших газов и/или с помощью NO2, образованного на катализаторе для окисления NO.

В указанных выше устройствах для улавливания и/или накопления частиц можно накапливать большое количество частиц, в частности, сажи. Однако при некоторых обстоятельствах, в частности, в соединении с выполненными в виде глухих отверстий устройств для улавливания и/или накопления частиц может случаться, что необходимый для окисления NO2 может проникать лишь за счет относительно медленного процесса диффузии в устройство для улавливания и/или накопления частиц. Это может приводить затем к тому, что окисление частиц в, например, глухих отверстиях в качестве устройства для улавливания и/или накопления частиц на основании местной нехватки NO2 за счет слишком медленной подачи диоксида азота является относительно плохим. Поэтому целесообразно направлять небольшую часть содержащего NO2 потока в виде байпаса через, например, глухое отверстие в качестве устройства для улавливания и/или накопления частиц. Однако при этом необходимо следить за тем, чтобы скорость потока не становилась слишком большой для предотвращения выдувания улавливаемых частиц. Байпасный поток можно легко реализовать с помощью перфорирования зоны стенки устройства для улавливания и/или накопления частиц и/или с помощью применения пористого материала. В частности, в соединении с перфорированием выполненного, например, в виде глухого отверстия устройства для улавливания и/или накопления частиц предпочтительно ответвлять не более 30% потока отработавших газов соответствующей проточной зоны через устройство для улавливания и/или накопления частиц из проточной зоны для предотвращения завихрения отделяемых там частиц.

Согласно другому предпочтительному варианту выполнения изобретения предусмотрено, что отделитель твердых частиц, по меньшей мере, в частичных зонах является каталитически активным, в частности покрыт каталитически активным покрытием.

Особенно дешевая конструкция отделителя твердых частиц обеспечивается, когда он выполнен в виде пластинчатого отделителя из множества соединенных друг с другом в лежащих друг над другом слоях отделительных пластин, которые образуют пакет пластин. При этом различные проточные зоны, и/или зоны отклонения, и/или зоны отделения, и/или зоны улавливания, и/или зоны накопления, и/или проточные отверстия могут быть выполнены простым образом в общем случае посредством формирования материала, и/или деформаций материала, и/или рельефной формовки материала в заданных зонах, по меньшей мере, части отделительных пластин пакета пластин. Для этого предпочтительно что, по меньшей мере, часть отделительных пластин пакета пластин выполнена по существу идентично, что, однако, не является обязательным. При этом особенно предпочтительно отдельные отделительные пластины образованы фольгой и/или матами с заданной толщиной стенки. Такую фольге и/или маты можно очень просто деформировать, например, так, что, по меньшей мере, одна фольга является волнистой, при этом понятие волна необходимо понимать широко, и, в частности, оно должно включать в себя согнутые в виде гармошки формы. С помощью такой, например, волнистой фольги в качестве отделительных пластин можно в комбинации с другими, например, выполненными из фольги отделительными пластинами простым образом создавать соответствующее желаемое число и геометрии проточных каналов отделителя частиц. За счет сужений или, соответственно, вдавлений, одинаковых или различных амплитуд волн (по высоте) и/или различных или одинаковых частот волн (числа волн) можно относительно легко изменять свободное проточное поперечное сечение или достигать отклонения или же полностью отделять отдельные зоны от потока с целью создания, например, желаемых мертвых зон. Особенно предпочтительно следующие друг за другом в направлении потока сужения могут попеременно сужать волновой профиль один раз с верхней стороны и один раз с нижней стороны. Кроме того, сужения могут быть также расположены со смещением относительно различных плоскостей пластин, например, так, что сужения относительно смежных плоскостей пластин смещены относительно друг друга на половину расстояния между сужениями.

Дополнительно к этому образованные с помощью, например, имеющих стабильные размеры слоев фольги и/или матов отделительные пластины можно легко перфорировать, за счет чего обеспечивается возможность перехода в смежные проточные каналы.

Было установлено, что особенно предпочтительно располагать слои фольги в качестве отделительных пластин попеременно с различной амплитудой и/или частотой волнистости или сложения, так что возникают зоны с различным проточным поперечным сечением и тем самым с различными скоростями потока. Если слои фольги образуют, например, параллельные проточные каналы, то необходимо предусматривать гладкий слой в качестве промежуточного слоя для предотвращения сдвигания друг в друга волнистых слоев фольги.

Естественно, можно изменять также амплитуду и/или частоту волнистости или сложения вдоль отделительной пластины, например, из фольги.

Отделительные пластины можно изготавливать, например, из керамических, и/или металлических, и/или содержащих кремний, и/или содержащих карбид кремния, и/или содержащих кварц, и/или волоконных материалов. При этом отделительные пластины могут иметь, по меньшей мере, в частичных зонах поверхностную структуру с определенной, т.е. заданной шершавостью или, соответственно, глубиной шершавости, например, за счет механической обработки, описание которой будет приведено ниже. При этом переход в отдельные зоны, в частности, проточное отверстие в смежные, предпочтительно различные проточные зоны можно выполнять посредством перфорирования и/или образования прорезей, например, в фольге и/или матах в качестве отделительных пластин.

Отделение твердых частиц с помощью диффузии и сил инерции осуществляется простым образом с помощью указанного выше способа и указанного выше отделителя частиц согласно изобретению. Окисление отделенных, содержащих углерод твердых частиц можно выполнять или, соответственно, ускорять, как указывалось выше, с помощью NO2, образованного на катализаторе для окисления NO. Однако на основании изменяющейся или, соответственно, иногда слишком низкой температуры отработавших газов и изменяющегося первоначального выброса NOxпри неравномерно работающем двигателе внутреннего сгорания часто не имеется достаточного количества NO2 для окисления отделенной сажи. Это означает, что отделитель должен накапливать частицы так долго, пока в более поздний момент времени не будет иметься достаточное количество NO2 для окисления отделенной сажи. Это можно осуществлять, например, за счет того, что улучшается адгезия частиц на поверхности отделителя твердых частиц или, соответственно, отделительных пластин. Для этого необходимо применять поверхности с высокой шершавостью. В случае металлической фольги это означает, что ее необходимо делать шершавой, например, с помощью механической обработки. Это можно выполнять с помощью крацевания, шлифования, царапанья, струйной обработки (например, пескоструйной обработки), обработки коронарным разрядом, тиснения или игольчатой обработки. Возможна также химическая обработка, такая как травление, гальванизация или анодирование. Кроме того, можно выбирать легирование фольги в качестве отделительной пластины так, что ее поверхностная структура изменяется под воздействием тепла и/или за счет изменения значения рН. Примером этому является добавление большого количества алюминия. Он мигрирует при высоких температурах на поверхность и образует там кластеры алюминия.

Особенно предпочтительно, в соединение с конкретным вариантом выполнения, располагать, по меньшей мере, один отделитель твердых частиц вместе, по меньшей мере, с одним катализаторным устройством в глушителе системы выпуска отработавших газов.

Ниже приводится подробное пояснение изобретения со ссылками на прилагаемые чертежи, на которых схематично изображено:

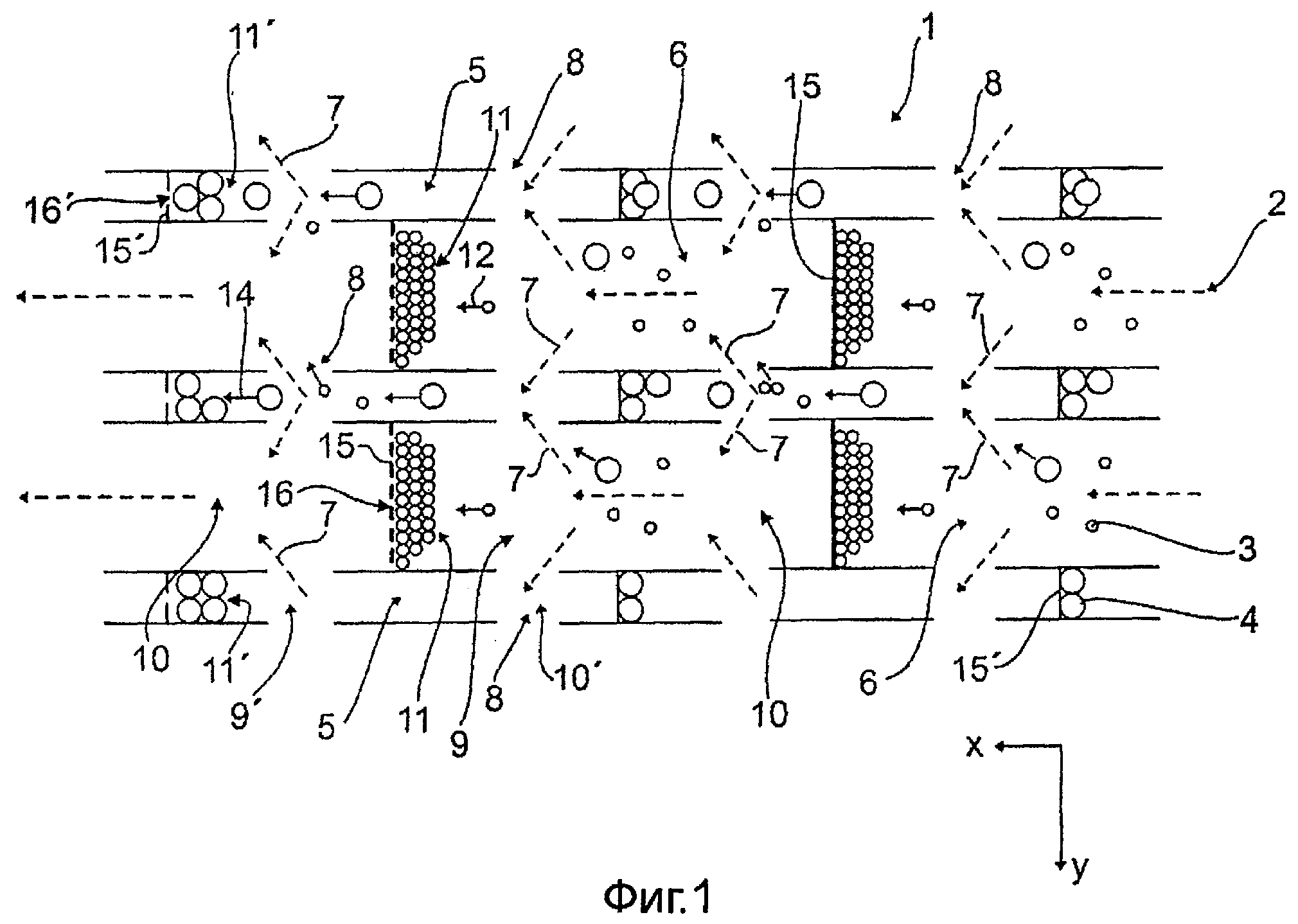

фиг.1 - частичная зона отделителя твердых частиц согласно изобретению, в данном случае в качестве примера с двумя группами различных проточных зон, на виде сверху;

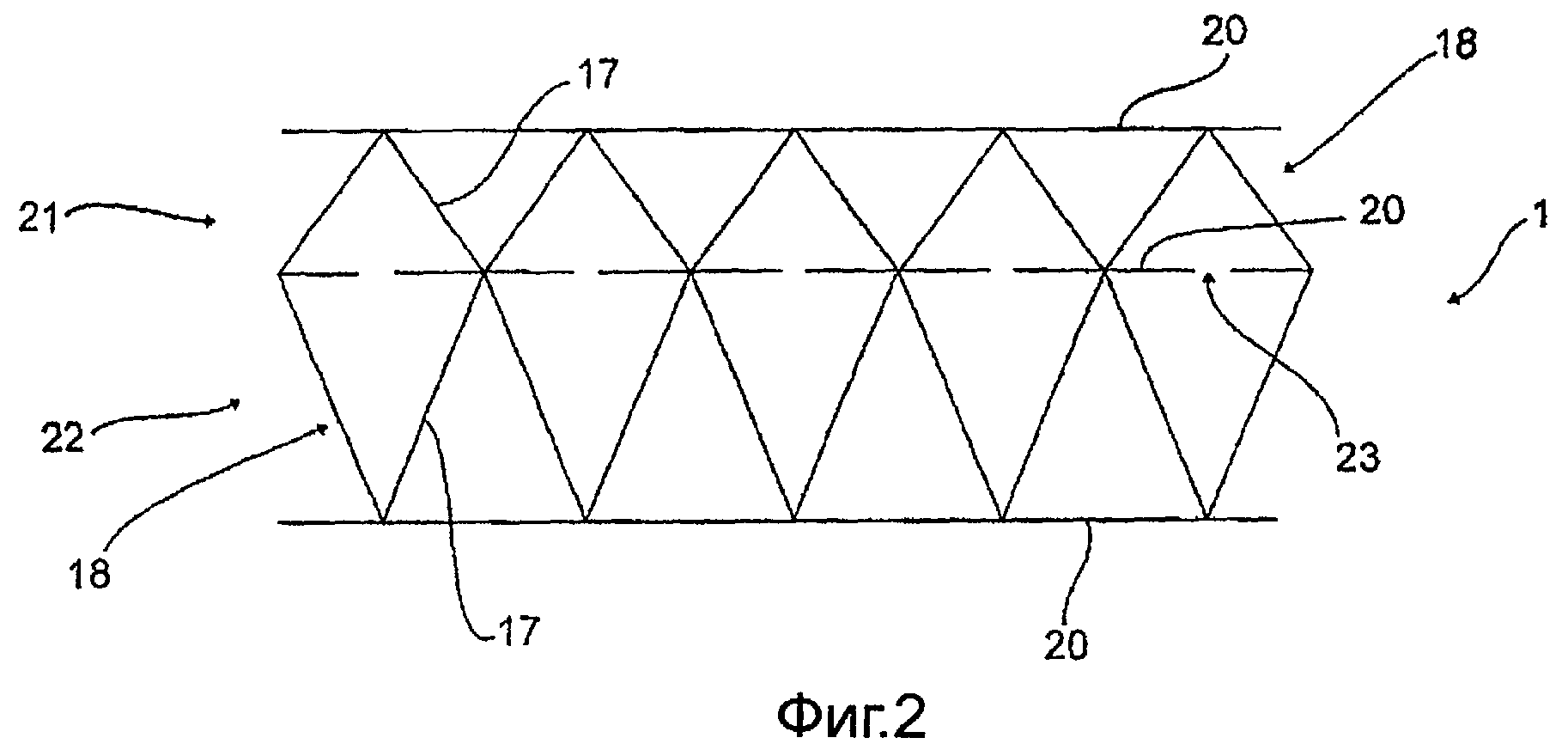

фиг.2 - поперечный разрез отделителя твердых частиц согласно изобретению, который имеет в качестве примера два лежащих друг над другом волнистых слоя с разной амплитудой, т.е. высотой волн, но с одинаковой частотой, при этом между обоими волнистыми слоями предусмотрен гладкий слой;

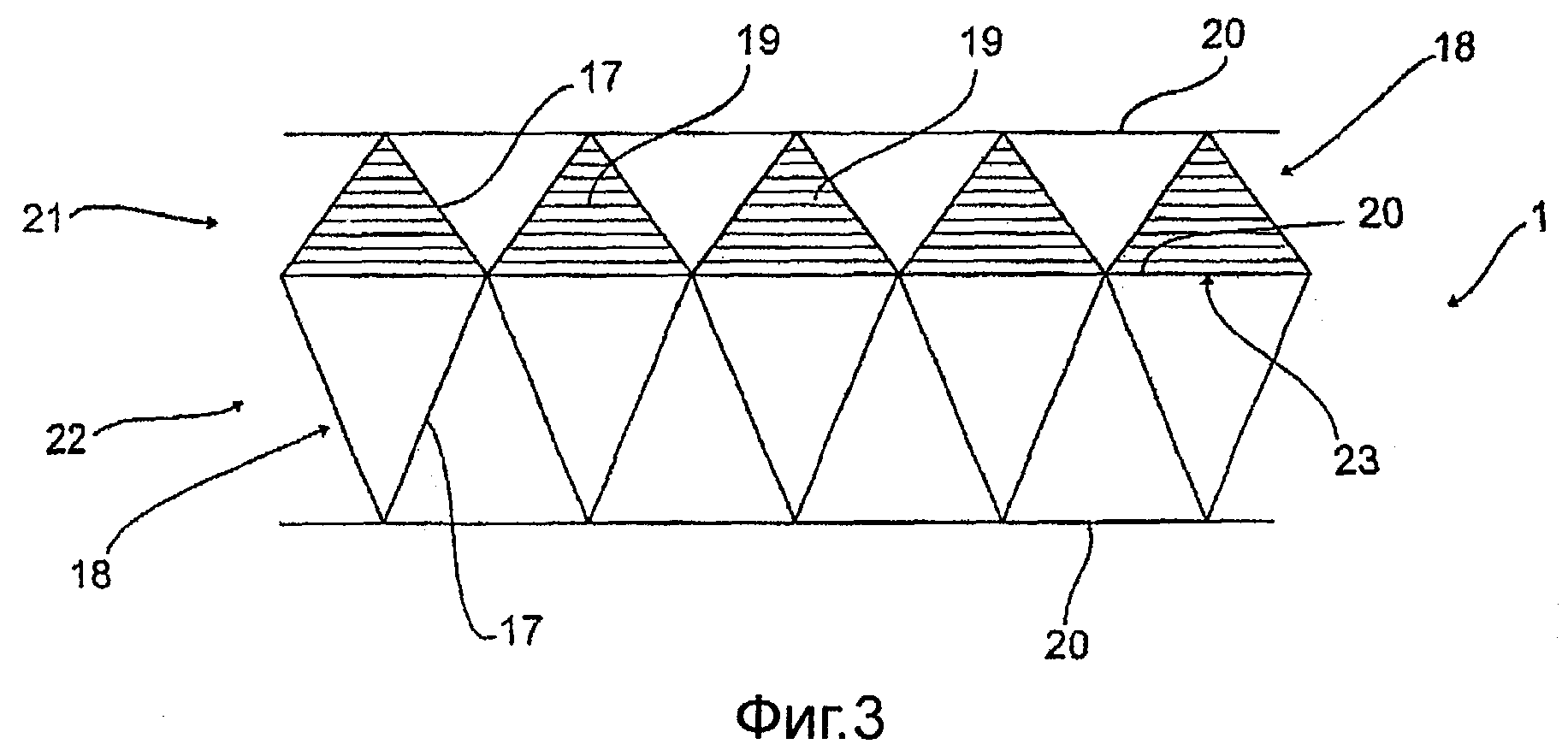

фиг.3 - поперечный разрез согласно фиг.2, однако в другой, имеющей вдавления плоскости разреза; и

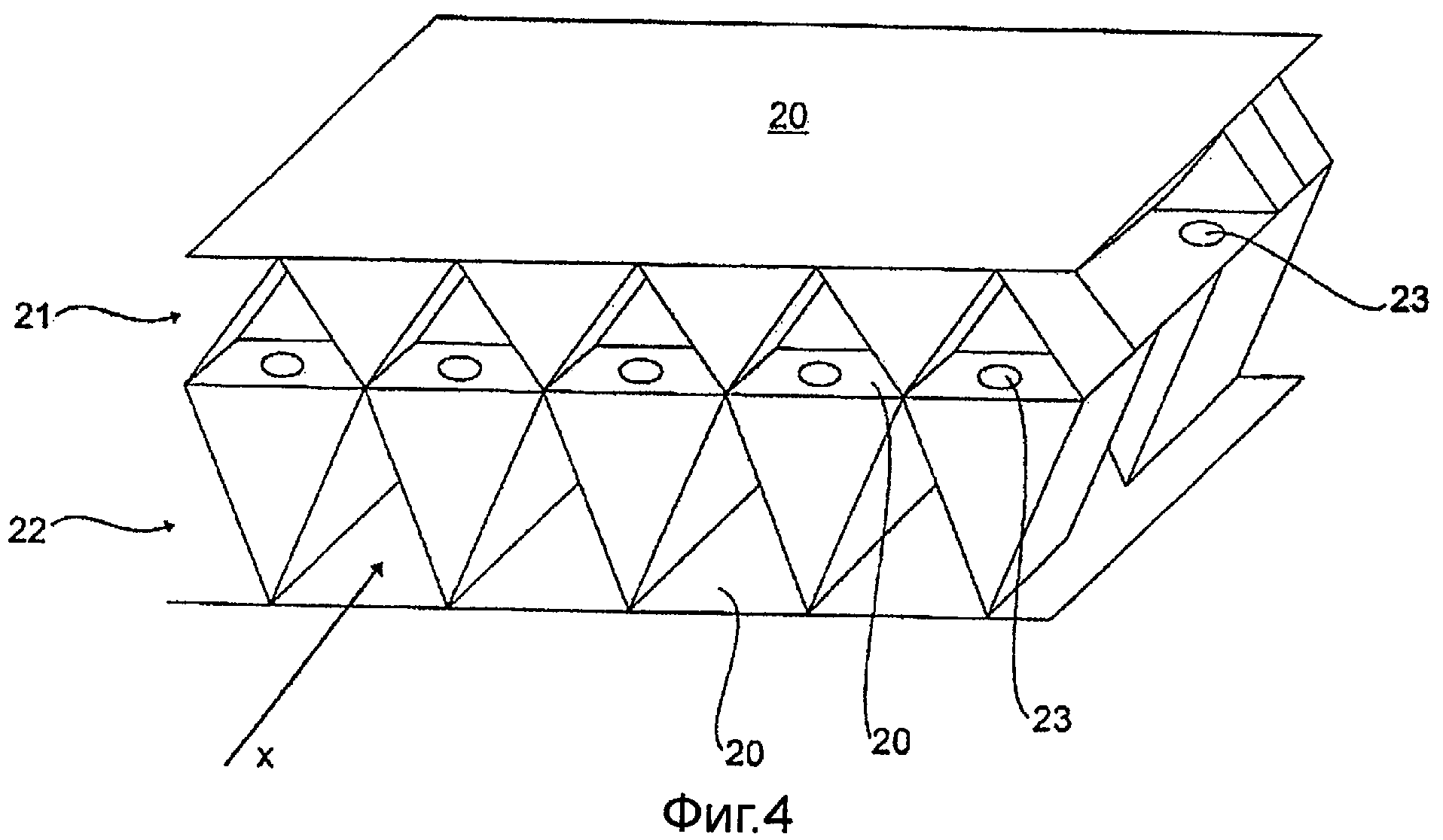

фиг.4 - часть отделителя твердых частиц согласно изобретению в изометрической проекции.

На фиг.1 схематично показан параллельный разрез, по меньшей мере, одной частичной зоны первого варианта выполнения отделителя 1 твердых частиц согласно изобретению и тем самым по существу на виде сверху определенная частичная зона отделителя 1 твердых частиц, в которой изображен в принципе поток 2 отработавших газов в соединении с отделением мелких (тонких) частиц 3 и грубых частиц 4.

Для выполнения различных зон отделения относительно условий прохождения потока, в частности относительно скорости потока и времени пребывания потока отработавших газов, отделитель 1 частиц имеет в данном случае в качестве примера две группы различных проточных зон, которые выполнены здесь в виде проточных зон 5 высокой скорости и проточных зон 6 низкой скорости по существу идентично внутри каждой из обеих групп.

Проточные зоны 5 высокой скорости имеют по сравнению с проточными зонами 6 низкой скорости значительно меньшее, например, по меньшей мере, в 2 раза меньшее, свободное проточное поперечное сечение, так что соответствующий частичный поток отработавших газов в проточных зонах высокой скорости имеет более высокую скорость потока, чем в проточных зонах низкой скорости.

Как проточные зоны 5 высокой скорости, так и проточные зоны 6 низкой скорости выполнены здесь в виде закрытых - если смотреть в направлении х потока - на торцевых сторонах проточных камер, при этом в направлении х потока расположено непосредственно друг за другом несколько таких проточных зон 6 низкой скорости и проточных зон 5 высокой скорости. Направление х потока соответствует здесь главному направлению потока отработавших газов через отделитель частиц.

Как показано на фиг.1, проточные зоны 5 высокой скорости и проточные зоны 6 низкой скорости расположены попеременно, если смотреть поперек направления х потока (поперечное направление у) - и дополнительно к этому с таким смещением относительно друг друга в направлении х потока, что частичные потоки 7 отработавших газов проходят из среднего до заднего - если смотреть в направлении х потока - участка 9 проточных зон 6 низкой скорости через боковые - если смотреть в направлении х потока - проточные отверстия 8 в передний до среднего - если смотреть в направлении х потока - участок 10' смежных проточных зон 5 высокой скорости. Соответственно, наоборот, на основе этого смещенного расположения проточных зон 5 высокой скорости относительно проточных зон 6 низкой скорости, частичные потоки 7 отработавших газов проходят из среднего до заднего участка 9' проточных зон 5 высокой скорости через соответствующие проточные отверстия 8 в передний до среднего участок 10 проточных зон 6 низкой скорости. В соответствии с этим задние - если смотреть в направлении х потока - проточные отверстия 8 образуют, каждое, выходные отверстия для частичных потоков 7 отработавших газов, в то время как передние - если смотреть в направлении х потока - проточные отверстия 8 соответствующей проточной зоны 5, 6 образуют входные отверстия. При этом, например, передние проточные отверстия проточной зоны 6 низкой скорости могут отличаться от задних проточных отверстий проточной зоны 6 низкой скорости по своей форме и/или величине, так что в соответствии с этим в показанной на фиг.1 системе могут различаться также задние и передние проточные отверстия проточной зоны 5 высокой скорости по своей форме и/или величине. Однако проточные отверстия могут, например, изменяться также вдоль направления х потока по форме и/или величине, за счет чего может изменяться характеристика отделения вдоль потока и тем самым между входом и выходом отделителя.

Как показано также на фиг.1, в направлении х потока перед и, соответственно, после проточных отверстий 8, т.е. в торцевой зоне выполненных в виде камер проточных зон 5, 6 образованы так называемые глухие отверстия 11 и, соответственно, 11' в качестве устройства для улавливания и/или накопления частиц, которые создают своего рода объем мертвого пространства. Ниже приводится подробное пояснение принципа действия отделителя 1 твердых частиц со ссылками также на фиг.1. На основании относительно большого свободного проточного поперечного сечения проточных зон 6 низкой скорости частичные потоки 7 отработавших газов замедляются так, что поток отработавших газов в проточной зоне 6 низкой скорости имеет очень небольшую скорость потока. При этом проточная зона 6 низкой скорости рассчитана так, что скорость потока отработавших газов настолько низка, что мелкие частицы 3 определенного заданного порядка размера и/или массы могут диффундировать из потока газов в глухие отверстия 11 проточных зон 6 низкой скорости, где они промежуточно накапливаются. Эта диффузия мелких частиц обозначена на фиг.1 позицией 12. В противоположность этому более крупные и/или тяжелые относительно мелких частиц частицы, которые здесь называются грубыми частицами 4, попадают с потоком отработавших газов или, соответственно, в данном случае, например, с частичными потоками 7 отработавших газов через соответствующие проточные отверстия 8 в проточные зоны 5 высокой скорости, где потоки отработавших газов снова ускоряются на основе уменьшенного свободного проточного поперечного сечения. Свободные проточные поперечные сечения в этих проточных зонах 5 высокой скорости выбраны (рассчитаны) так, что поток отработавших газов ускоряется в этих проточных зонах 5 высокой скорости до такой скорости потока, что обусловленное выходом частичных потоков отработавших газов 7 из боковых проточных отверстий 8 проточных зон 5 высокой скорости внезапное резкое отклонение потока отработавших газов в примыкающие проточные зоны 6 низкой скорости приводит к тому, что грубые частицы вследствие их инерции больше не остаются в частичных потоках 7 отработавших газов и, как это обозначено позициями 14, пролетают по существу прямо дальше и улавливаются глухими отверстиями 11' проточных зон низкой скорости, где грубые частицы 4 промежуточно накапливаются.

Как показано схематично на левой стороне фиг.1 с помощью самых наружных, левых глухих отверстий 11' проточных зон 5 высокой скорости и, соответственно, с помощью глухих отверстий 11 проточных зон 6 низкой скорости, образующие дно глухих отверстий 11 и, соответственно, 11' отражательные стенки 15 и, соответственно, 15' могут быть выполнены перфорированными, при этом газовая проницаемость устанавливается с помощью этих перфораций 16 и, соответственно, 16' так, что максимально 30% потока отработавших газов в соответствующей проточной зоне может проходить через отражательную стенку 15, 15' из соответствующей проточной зоны. В качестве альтернативного решения отражательные стенки 15, 15' или также другие зоны соответствующих проточных зон 5, 6 могут быть выполнены из газопроницаемого материала, а именно, по меньшей мере, в частичных зонах.

Как показано, в частности, на фиг.2, отделитель 1 частиц предпочтительно выполнен в виде пластинчатого отделителя из множества образующих пакет пластин, лежащих друг над другом отделительных пластин, которые соединены друг с другом в лежащих друг над другом слоях. На фиг.2 показан поперечный разрез пакета пластин, при этом направление х потока входит в плоскость изображения. Плоскости пластин могут быть выполнены плоскими, а также изогнутыми, в частности, когда пластины сворачиваются в пакет пластин.

Первая часть этих отделительных пластин образована здесь тонкой металлической фольгой 17, которая вдоль направления потока образует волнистый профиль 18 и тем самым волнистый слой.

Как показано дополнительно на фиг.2, наряду со слоями металлической фольги 17 в качестве отделительных пластин, которые имеют волнистый профиль 18, могут быть также предусмотрены гладкие слои в качестве других отделительных пластин, которые здесь образованы гладкой металлической фольгой 20 и расположены попеременно с имеющими волнистый профиль слоями металлической фольги 17. С помощью этих слоев гладкой металлической фольги 20 обеспечивается то, что оба различных относительно волнистого профиля 18 волнистых слоя 21 и 22 не могут скользить друг в друга. В образованном гладкой металлической фольгой 20 гладком слое могут быть также образованы проточные отверстия 23. Как дополнительно очень хорошо показано на фиг.2, волнистые слои 21, 22 хотя имеют здесь одинаковую волновую частоту, но различные амплитуды волн, т.е. высоту волн.

Для улучшения адгезии частиц на поверхности можно снабжать всю металлическую фольгу 17, 20 поверхностью с высокой шершавостью и/или покрывать каталитически активным покрытием.

Кроме того, имеющие волнистый профиль 18 слои металлической фольги 17 могут быть снабжены в направлении х потока имеющими здесь в качестве примера одинаковое расстояние друг от друга сужениями в виде вдавлений, с помощью которых особенно простым образом можно образовывать указанные выше объемы мертвого пространства и тем самым прерывания потока. На фиг.3 это показано на основе разреза в другой плоскости, которая по сравнению с фиг.2 лежит дальше вниз по потоку: здесь часть верхних каналов закрыта с помощью вдавлений 19. По потоку выше этих вдавлений 19 поток вынужден отклоняться через указанные применительно к фиг.2 проточные отверстия 23 в смежные каналы.

На фиг.4 схематично показана часть отделителя согласно изобретению, состоящая из двух волнистых слоев 21, 22 с промежуточно лежащими гладкими слоями 20, в изометрической проекции. Через выполненные в гладких слоях 20 проточные отверстия 23 нагруженный твердыми частицами поток отработавших газов попеременно направляется между волнистым слоем 21 с меньшей амплитудой, т.е. более высокой скоростью потока, и волнистым слоем 22 с большой амплитудой, т.е. более низкой скоростью потока. Это обеспечивается за счет попеременного закрывания каналов, например, с помощью указанных выше вдавлений слоев металлической фольги, которые образуют волнистые слои 21, 22.

Реферат

Изобретение относится к отделителю твердых частиц, а также к способу отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания. Сущность изобретения: отделитель твердых частиц для отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания, при этом отделитель (1) твердых частиц предусмотрен для прохождения, по меньшей мере, в отдельных зонах потока (2, 7) отработавших газов, причем в отделителе (1) твердых частиц образованы относительно условий прохождения потока различные проточные зоны (5, 6) так, что в различных проточных зонах (5, 6) обеспечивается возможность отделения по существу твердых частиц (3, 4) различного заданного порядка размера и/или различной заданной массы из потока (2, 7) отработавших газов, в отделителе (1) твердых частиц образованы различные, предположительно пространственно отделенные друг от друга проточные зоны (5, 6) для достижения по существу раздельного отделения заданных мелких твердых частиц (3) с помощью по существу диффузии и в противоположность этому заданных более крупных и/или более тяжелых грубых твердых частиц (4) на основании их инерции. Также способ отделения твердых частиц из потока отработавших газов двигателя внутреннего сгорания, в котором поток отработавших газов проходит через отделитель твердых частиц (1). ! Техническим результатом изобретения является простое и надежное отделение частиц всех размеров, т.е. самые мелкие частицы и более крупные и/или более тяжелые частицы, из потока отработавших газов. 2 н. и 35 з.п. ф-лы, 4 ил.

Комментарии