Устройство отделения смазывающей жидкости, устройство для сжатия газа, содержащее это устройство отделения, и резервуар отделения для устройства сжатия - RU2610974C2

Код документа: RU2610974C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к технической области устройств для генерации сжатого газа, предпочтительно сжатого воздуха.

В частности, настоящее изобретение относится к технической области компрессоров.

Если говорить более подробно, настоящее изобретение относится к винтовому компрессору с вводом масла.

Известный уровень техники

Известно, что устройства для генерации сжатого газа используются во многих областях, как правило в промышленности, но не только.

В упомянутых устройствах для генерации сжатого газа, далее называемых просто компрессорами, газ, как правило воздух, всасывается и подвергается обработке, направленной на увеличение его давления на выходе.

Среди компрессоров известного типа так называемые винтовые компрессоры с вводом смазывающей жидкости (масла) предлагают несколько преимуществ, например, таких как высокая эффективность и надежность, выносливость, ограниченные общие размеры и т.д. Известный компрессор такого типа раскрыт, например, в US 2011/182762 А1.

Упомянутые компрессоры, как правило, содержат корпус, который определяет камеру сжатия, снабженную двумя каналами всасывания - один для воздуха или газа, другой для масла или смазывающей жидкости, а также канал выдачи (выпуск) для сжатой смеси воздуха и масла. Внутри камеры сжатия имеются два винтовых ротора, ведущий ротор и ведомый ротор, сцепленные друг с другом. Сжатие смеси воздуха и масла происходит в объеме между зубчатыми колесами двух роторов и корпусом, в частности между контактной зоной двух роторов и выпускным каналом. В частности, во время вращения двух роторов секция контакта между профилем ведущего ротора и профилем ведомого ротора смещается, в частности перемещается, в направлении канала выдачи. При этом смесь воздуха и масла, содержащаяся между секцией контакта и каналом выдачи, сжимается.

Смесь воздуха и масла, вытекающая из камеры сжатия, затем подвергается обработке для отделения масла от сжатой смеси.

Масло, удаленное из сжатой смеси, затем повторно вводится в камеру и/или используется для других целей.

Таким образом, ниже камеры сжатия организован сектор отделения.

Согласно известной технологии сектор отделения, как правило, содержит резервуар. Частицы масла отделяются от сжатого воздуха благодаря механическому эффекту. Это означает, что смесь воздуха/масла, вытекающая из камеры сжатия, направляется по заранее определенному маршруту внутри резервуара (созданному в соответствии с подходящими геометрическими характеристиками внутри резервуара) до тех пор, пока не придет в контакт с внутренними стенками резервуара, что в результате удерживает капли масла. Те же капли масла затем стекают вдоль упомянутых стенок резервуара под действием силы тяжести, в результате чего масло накапливается на дне резервуара, с которого затем удаляется, чтобы быть повторно введенным в камеру сжатия и/или быть повторно использованным для других целей. В противоположность этому сжатый воздух накапливается в верхней части резервуара, из которой он может быть взят через канал выдачи, чтобы быть использованным и/или подвергнуться дополнительной обработке.

В частности, часто необходимо подвергнуть воздух, который вытекает из резервуара, дополнительным операциям фильтрации, чтобы удалить какие-либо остатки масла, которые избежали обработки по отделению масла, выполняемой в резервуаре.

Однако винтовые компрессоры, соответствующие известному уровню техники, имеют некоторые недостатки.

Недостаток компрессоров известного типа заключается в том, что действенность или эффективность стадии отделения масла (количество масла, удаляемое из смеси в единицу времени) связана с геометрическими характеристиками внутри резервуара; очень сложные геометрические характеристики, определяющие маршруты принудительного протекания смеси воздуха/масла, гарантируют высокую эффективность, но характеризуются значительной сложностью конструкции и высокими стоимостями. Таким образом, производители компрессоров стремятся выбирать компромиссные решения, характеризующиеся достаточной или приемлемой эффективностью и обоснованной сложностью конструкции и стоимостями производства.

Вторая проблема компрессоров, соответствующих известному уровню техники, возникает из того факта, что резервуар для отделения масла не может быть использован для компрессоров различного типа, так как геометрические характеристики внутри резервуара должны определяться для каждого типа компрессора.

Следующий неудовлетворительный аспект компрессоров, соответствующих известному уровню техники, представлен низкой эффективностью резервуаров для отделения масла, это означает, что воздух на выпуске из резервуара по-прежнему содержит слишком большой процент смазывающей жидкости, в результате чего необходимо подвергать воздух, вытекающий из резервуара, дополнительной обработке ниже самого резервуара с целью удаления остаточных долей смазывающего масла. Например, необходимо обеспечить один или более фильтров, что, однако, включает увеличение стоимости производства и обслуживания, так как сами фильтры необходимо периодически проверять и чистить или даже заменять.

Следующий недостаток упомянутых компрессоров состоит в их общих размерах, в частности из-за наличия резервуара для разделения смеси воздуха/масла.

Другой недостаток упомянутых компрессоров состоит в потерях давления при канализации потоков масла, воздуха и масла/воздуха, которые уменьшают общую эффективность компрессора, как такового.

Таким образом, основной задачей настоящего изобретения является уменьшить или, по меньшей мере, частично решить упомянутые выше проблемы, которые характеризуют компрессоры, соответствующие известному уровню техники.

В частности, задачей настоящего изобретения является предложить устройство отделения масла для компрессоров, которое отличается простой конструкцией, которая является взаимозаменяемой (подходящей для установки на различных компрессорах с соответствующими различными резервуарами), имеет минимальные общие размеры и отличается высокой эффективностью (с точки зрения количества смазывающей жидкости, удаляемой из смеси воздуха/смазывающей жидкости в единицу времени).

Другой задачей настоящего изобретения является предложить винтовой компрессор, чьи размеры и вес уменьшены по сравнению с размерами и весом компрессоров известного типа.

Следующей задачей настоящего изобретения является предложить винтовой компрессор, обеспечивающий более высокую надежность, чем компрессоры известного типа.

Еще одной задачей настоящего изобретения является предложить винтовой компрессор, у которого время и/или стоимость производства и/или обслуживания ниже времени и стоимости для компрессоров известного типа.

Следующей задачей настоящего изобретения является предложить винтовой компрессор, который может быть легко адаптирован к различным диапазонам мощности и/или к различным потребностям с точки зрения общих размеров.

Сущность изобретения

Настоящее изобретение основано на общем соображении, что проблемы, имеющиеся в известном уровне техники, могут быть, по меньшей мере, отчасти преодолены за счет конструкции устройства отделения масла для устройств сжатия газа с использованием смазывающей жидкости и/или текучей среды сжатия, выполненного с возможностью установки между камерой сжатия и резервуаром для отделения масла устройства сжатия и позволяющего отделять масло внутри устройства отделения масла, то есть перед тем, как смесь, вытекающая из камеры сжатия, вводится в резервуар для отделения масла.

При этом устройство отделения масла может быть установлено в устройствах сжатия различных типов, снабженных резервуарами для отделения масла различных типов. Таким образом, устройство отделения масла может производиться и предлагаться на рынке независимо и отдельно от устройств сжатия и/или резервуаров для отделения масла.

Кроме того, эффективность устройства отделения масла будет зависеть исключительно от его формы, в то время как, с другой стороны, она не будет зависеть от формы и/или внутренних геометрических характеристик резервуара для отделения масла.

Согласно первому варианту задачей настоящего изобретения, таким образом, является создание устройства отделения смазывающей жидкости для устройства сжатия газа с использованием сжатой смеси газа и смазывающей жидкости, содержащего первый трубчатый элемент, содержащий впускной конец, который определяет впускное отверстие для сжатой смеси, выпускной конец, расположенный ниже впускного конца, который определяет выпускное отверстие для сжатой смеси и промежуточную изогнутую часть между впускным концом и выпускным концом, причем устройство дополнительно содержит средства отклонения и/или транспортировки, выполненные с возможностью отклонения потока сжатой смеси и транспортировки смеси к внутренним стенкам первого трубчатого элемента выше выпускного отверстия перед тем, как сжатая смесь вытекает из первого трубчатого элемента, причем средства отклонения и/или транспортировки выполнены с возможностью транспортировки сжатой смеси к внутренним стенкам первого трубчатого элемента в направлении наружу кривой, определенной изогнутой частью этого элемента.

При этом смазывающая жидкость (масло), взвешенная в смеси, вытекающей из камеры сжатия, будет накапливаться на стенках первого трубчатого элемента и оттуда будет стекать вниз под действием силы тяжести и накапливаться на дне резервуара, откуда она может быть собрана, в результате чего она может быть повторно введена в камеру сжатия и/или использоваться для других и/или альтернативных целей.

Предпочтительно первый впускной конец первого трубчатого элемента выполнен с возможностью расположения в отверстии, созданном в резервуаре.

Преимущественно первый трубчатый элемент содержит изогнутую промежуточную часть между первой впускной частью и второй выпускной частью.

Предпочтительно средства отклонения и/или транспортировки выполнены с возможностью транспортировки сжатой смеси к внутренним стенкам первого трубчатого элемента на уровне изогнутой части первого трубчатого элемента.

Преимущественно средства отклонения и/или транспортировки выполнены с возможностью транспортировки сжатой смеси к внутренним стенкам первого трубчатого элемента, в направлении наружу кривой, определенной изогнутой частью первого трубчатого элемента.

Предпочтительно средства отклонения и/или транспортировки содержат второй трубчатый элемент, расположенный внутри первого трубчатого элемента.

Преимущественно второй трубчатый элемент содержит первый впускной конец, который определяет первое впускное отверстие для сжатой смеси, и второй выпускной конец, который определяет второе выпускное отверстие для сжатой смеси.

Предпочтительно второе выпускное отверстие второго трубчатого элемента расположено выше второго выпускного отверстия первого трубчатого элемента в направлении F потока сжатой смеси.

Преимущественно второй трубчатый элемент определяет внутренний канал, выполненный с возможностью транспортировки сжатой смеси в поперечном направлении относительно направления потока, определенного первым трубчатым элементом.

Согласно следующему варианту настоящее изобретение относится к устройству сжатия газа, содержащему основной корпус, выполненный с возможностью определения камеры для сжатия смеси газа и смазывающей жидкости, причем упомянутая камера сжатия снабжена впуском для газа, впуском для смазывающей жидкости и выпуском для сжатой смеси; средства отделения, расположенные ниже выпуска, выполненные с возможностью приема смеси и разделения смазывающей жидкости и газа, содержащихся в смеси, причем средства отделения содержат устройство отделения (отделения масла), которое определено ранее.

Предпочтительно устройство сжатия содержит цепь для рециркуляции смазывающей жидкости из резервуара в камеру сжатия.

В преимущественном варианте реализации настоящего изобретения цепь рециркуляции содержит канал для ввода смазывающей жидкости в камеру сжатия, причем канал ввода, по меньшей мере, отчасти выполнен в основном корпусе.

В цепи рециркуляции смазывающей жидкости должным образом расположен термостатический клапан.

Согласно предпочтительному варианту реализации настоящего изобретения термостатический клапан содержит корпус, выполненный как одна деталь с основным корпусом.

В цепи рециркуляции смазывающей жидкости для фильтрации жидкости предпочтительно расположены средства фильтрации.

Согласно предпочтительному варианту реализации настоящего изобретения средства фильтрации жидкости содержат фильтр, расположенный на опорном посадочном месте, выполненном как одна деталь с основным корпусом.

Предпочтительно устройство содержит средства ввода газа в камеру сжатия.

Преимущественно средства ввода содержат всасывающий клапан для газа.

Согласно предпочтительному варианту реализации настоящего изобретения устройство содержит корпус всасывающего клапана, выполненный как одна деталь с основным корпусом.

Устройство предпочтительно содержит средства транспортировки, расположенные ниже средств отделения, для транспортировки газа, отделенного от смеси, в направлении фильтра для отделения масла.

Согласно предпочтительному варианту реализации настоящего изобретения, средства транспортировки содержат канал выпуска газа, который, по меньшей мере, отчасти создан в основном корпусе.

Более предпочтительно устройство содержит элемент отслеживания для проверки канала извлечения смазывающей жидкости.

Согласно предпочтительному варианту реализации настоящего изобретения средства сжатия содержат два винта, сцепленных друг с другом.

Преимущественно винты расположены вдоль соответствующих продольных осей вращения, по существу, параллельных друг другу.

Жидкость предпочтительно представляет собой масло.

Газ предпочтительно представляет собой воздух.

Согласно еще одному варианту настоящее изобретение относится к резервуару для отделения для устройства сжатия газа с использованием жидкости сжатия, причем устройство сжатия содержит камеру сжатия для генерации сжатой смеси газа и жидкости сжатия, резервуар для отделения (отделения масла) выполнен с возможностью удаления упомянутой смазывающей жидкости из сжатой смеси, при этом резервуар для отделения представляет собой устройство отделения, которое определено ранее.

Дополнительные варианты реализации настоящего изобретения определены в зависимых пунктах формулы изобретения.

Краткое описание чертежей

Дополнительные преимущества, задачи и характеристики, а также дополнительные варианты реализации настоящего изобретения определены в пунктах формулы изобретения и будут разъяснены ниже при помощи последующего описания, которое ссылается на приложенные чертежи, на которых соответствующие или эквивалентные характеристики и/или составные части настоящего изобретения обозначены одними и теми же ссылочными номерами. Однако необходимо отметить, что настоящее изобретение не ограничивается вариантами, которые описаны ниже и представлены на чертежах, на самом деле, все те изменения и/или модификации вариантов, описанных ниже и представленных на чертежах, которые ясны и очевидны любому специалисту в данной области техники, не выходят за пределы объема настоящего изобретения.

В частности, на чертежах:

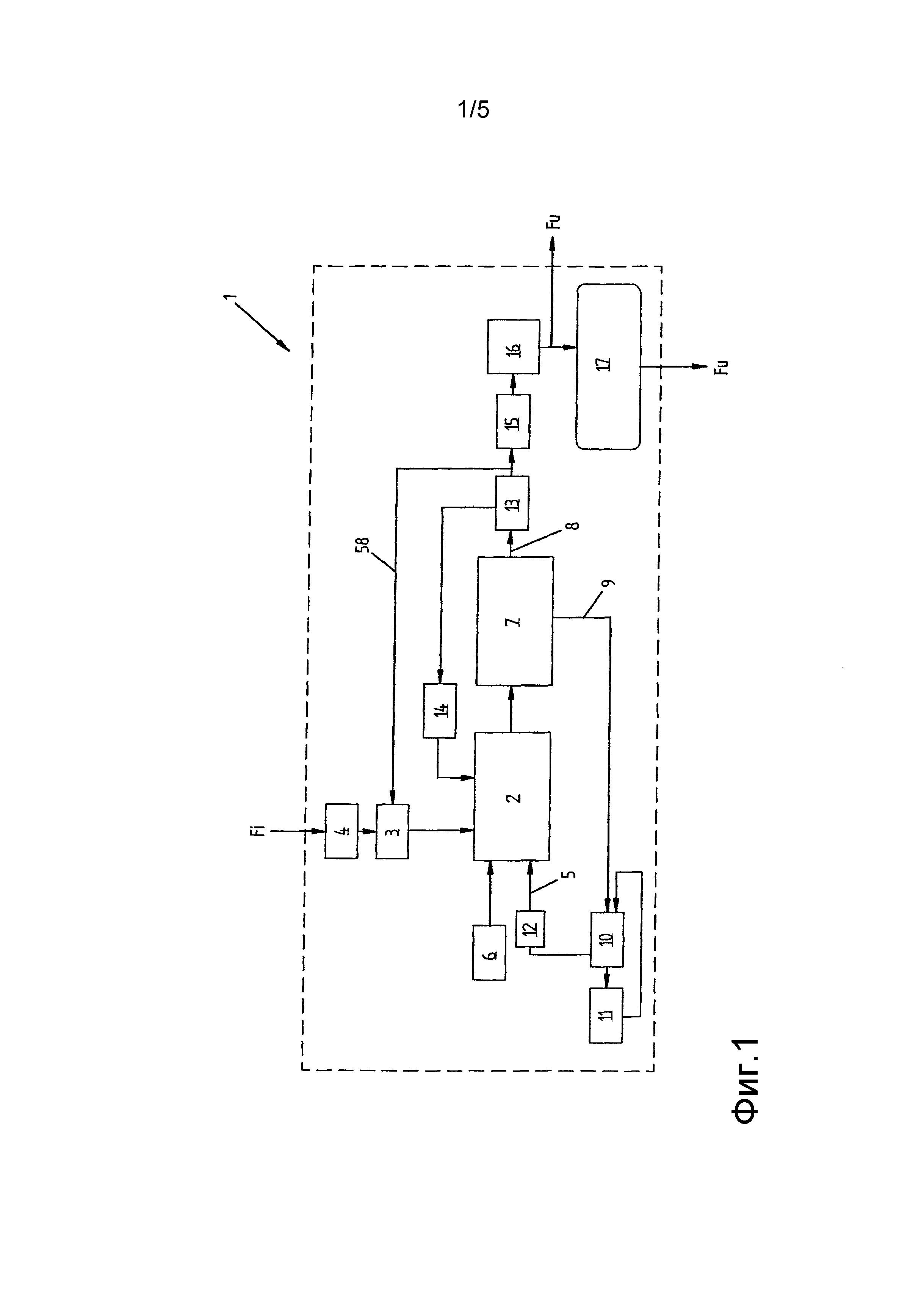

на Фиг. 1 схематично показан принцип работы компрессора согласно первому варианту реализации настоящего изобретения;

на Фиг. 2 приведен вид сбоку с частичным сечением компрессора согласно первому варианту реализации настоящего изобретения;

на Фиг. 3 приведено поперечное сечение части резервуара для сжатия, внутри которого имеется устройство отделения (отделения масла), согласно настоящему изобретению;

на Фиг. 3а, 3b и 3с соответственно приведены сечение первой плоскостью, сечение второй плоскостью и вид сверху устройства отделения согласно настоящему изобретению;

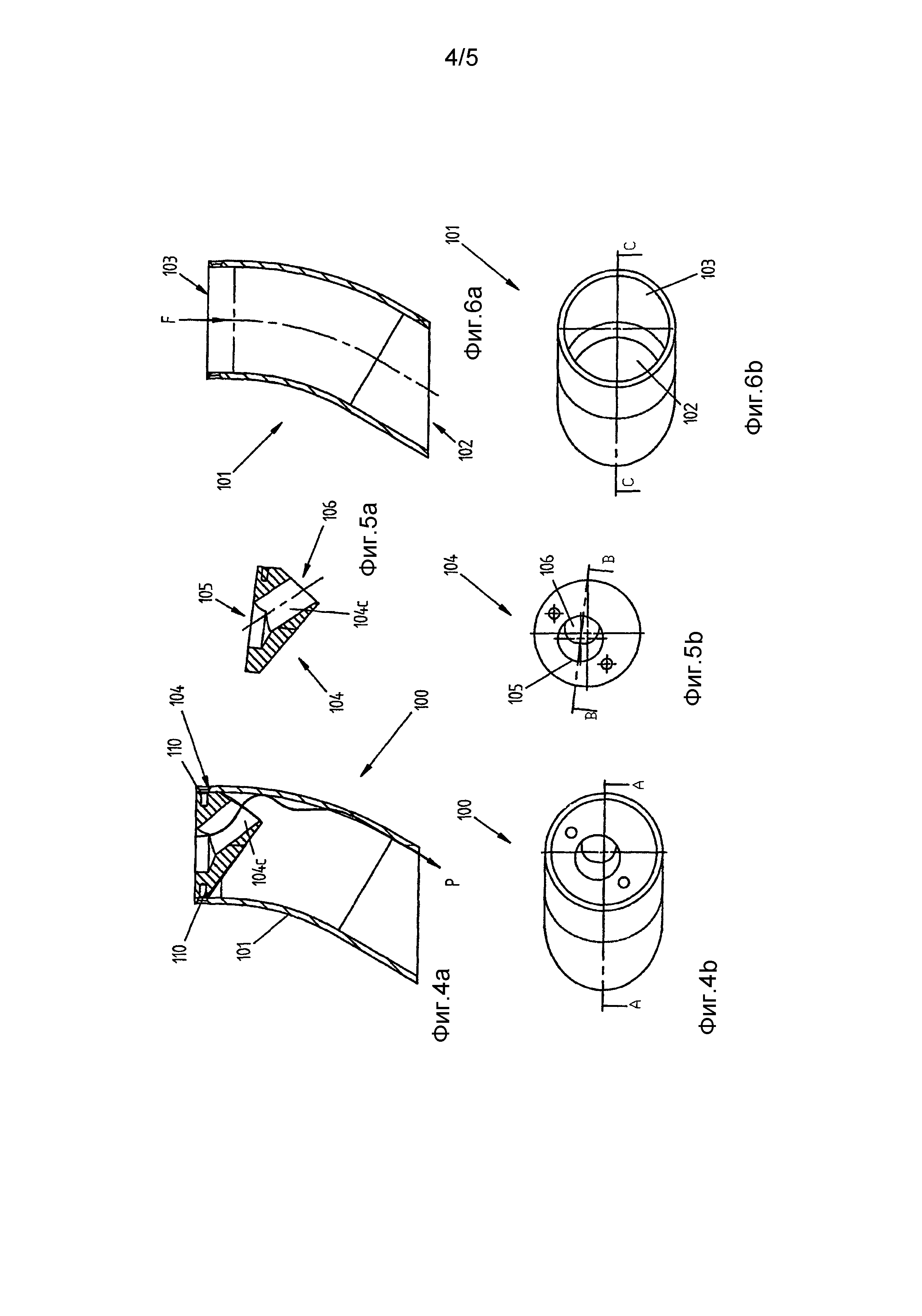

на Фиг. 4а и 4b соответственно приведены сечение и вид сверху устройства отделения согласно настоящему изобретению;

на Фиг. 5а и 5b соответственно приведены сечение и вид сверху одного из двух трубчатых элементов согласно настоящему изобретению;

на Фиг. 6а и 6b соответственно приведены сечение и вид сверху другого из двух трубчатых элементов устройства отделения согласно настоящему изобретению;

на Фиг. 7а, 7b и 7с приведены параметры и переменные для конструкции и/или дизайна устройства согласно настоящему изобретению.

Подробное описание

Даже если настоящее изобретение описано ниже со ссылкой на его варианты, представленные на чертежах, настоящее изобретение не ограничивается вариантами, описанными ниже и показанными на чертежах. На самом деле, варианты, описанные ниже и представленные на чертежах, разъясняют некоторые аспекты настоящего изобретения, объем которого, однако, определен в пунктах Формулы изобретения.

Настоящее изобретение может быть применено, в частности, к производству компрессоров, используемых в нескольких областях, например в области добычи полезных ископаемых, в строительстве или в промышленности. В частности, настоящее изобретение может быть в особенности, но не исключительно, применено к производству винтовых компрессоров с вводом смазывающей жидкости (масла) и приводимых в действие электрическим мотором.

Однако необходимо отметить, что настоящее изобретение не ограничивается этим типом использования. На самом деле настоящее изобретение может быть удобным образом применено во всех тех случаях, в которых должен быть использован винтовой компрессор, например к компрессорам, приводимым в действие двигателем (внутреннего сгорания).

Варианты компрессора, соответствующего настоящему изобретению, описаны ниже; на чертежах аналогичные или эквивалентные характеристики и/или составные части обозначены одними и теми же ссылочными номерами.

На Фиг. 1 схематично показан принцип работы предпочтительного варианта винтового компрессора 1 с вводом смазывающей жидкости согласно настоящему изобретению, который ниже называется просто компрессором.

Компрессор 1 фактически выполняет сжатие входящего потока Fi газа, как правило, потока воздуха, с использованием жидкости сжатия и/или смазывающей жидкости, как правило масла, чтобы получить выходящий поток сжатого газа Fu.

Винтовой компрессор 1 с вводом масла представляет собой машину вращающегося объемного типа. Он содержит камеру 2 сжатия, внутри которой сжимаются газ и жидкость сжатия.

Компрессор 1 содержит всасывающий клапан 3 для газа (как правило, воздуха), снабженный подходящим всасывающим фильтром 4 и выполненный с возможностью транспортировки воздуха в камеру 2 сжатия. Компрессор 1 также содержит впуск 5 подачи масла, выполненный с возможностью транспортировки масла в камеру 2 сжатия.

Средства 6 привода делают возможной активацию и/или перемещение фактических средств сжатия, расположенных внутри камеры 2 сжатия. Компрессор 1 также содержит секцию 7 отделения (или резервуар), установленную ниже камеры 2 сжатия, в которую транспортируется сжатая смесь масла/воздуха через канал выдачи или проход (ниже просто называемый каналом выдачи), в результате чего она разделяется, чтобы получить, на выпуске, сжатый воздух 8 с одной стороны и масло 9 - с другой.

Отделенное масло 9 извлекается для его повторного ввода в камеру 2 сжатия через впуск 5 подачи. Повторное введение масла 9 в камеру 2 сжатия может происходить только после предыдущего прохождения через термостатический клапан 10, который позволяет маслу 9 течь в направлении впуска 5 подачи только при условии, что его температура ниже заранее установленной предельной температуры. Фактически, масло 9, имеющееся в камере 2 сжатия, подвергается увеличению температуры. Таким образом, термостатический клапан 10 позволяет проходить маслу только при корректной температуре, в то время как масло с более высокой температурой транспортируется в охладитель 11 масла, который охлаждает его перед повторным введением в цепь рециркуляции.

Выше впуска 5 подачи масла предпочтительно находится фильтр 12 для устранения каких-либо примесей.

Что касается отделенного сжатого воздуха 8, он сначала транспортируется в направлении фильтра 13 отделения масла, который отделяет любые остатки масла, имеющиеся в сжатом воздухе.

Извлеченное остаточное масло повторно вводится в камеру 2 сжатия. В цепи повторного ввода извлеченного масла предпочтительно расположен элемент 14 отслеживания извлечения масла, который позволяет контролировать масло.

Очищенный сжатый воздух на выпуске из фильтра 13 отделения масла проходит через клапан 15 минимального давления. Этот клапан 15 позволяет воздуху проходить через него, только когда достигнуто заранее определенное нормированное давление.

Воздух, вытекающий из клапана минимального давления, предпочтительно транспортируется в охладитель 16, где он охлаждается. Охлажденный воздух Fu затем посылается в резервуар 17 для использования, либо в качестве альтернативы прямо пользователю.

Часть очищенного сжатого воздуха, вытекающего из фильтра 13 отделения масла, транспортируется во всасывающий клапан 3 через подходящий канал 58. Воздух, транспортируемый через канал 58, представляет собой сигнал обратной связи, который сообщает всасывающему клапану 3, когда проход для воздуха должен быть закрыт или открыт. В частности, если давление воздуха в канале 58 ниже заранее определенного нормированного давления компрессора 1, всасывающий клапан 3 открывается. Если, с другой стороны, давление воздуха в канале 58 выше или идентично заранее определенному нормированному давлению компрессора, всасывающий клапан 3 закрывается.

Для компрессора 1 предусмотрены дополнительные элементы, конкретно не указанные, например клапаны для выгрузки масла из секции 7 отделения, если это необходимо, либо клапаны безопасности, либо клапаны для выгрузки конденсата, имеющегося в резервуаре 17 для воздуха, и т.д.

На Фиг. 2 можно видеть конфигурацию и взаимное расположение основных составных частей компрессора 1. Фактически, на Фиг. 2 показаны воздушный фильтр 4, камера 2 сжатия, вал или зубчатый вал 6а для соединения со средством 6 перемещения средств сжатия, фильтр 13 отделения масла, основной корпус 30 и резервуар 7 для отделения.

Таким образом, камера 2 сжатия определена внутри основного корпуса 30, предпочтительно получаемого при помощи процесса литья в форму, предпочтительно при помощи литья металлического материала. Металлический материал предпочтительно содержит алюминий. В модификациях настоящего изобретения основной корпус 30 преимущественно может быть получен путем литья в песчаную форму сплава железа.

Внутри камеры 2 сжатия имеются средства сжатия (показаны пунктирными линиями) смеси воздуха/жидкости.

Способы сжатия смеси, по сути, известны, поэтому их подробное описание опущено.

С другой стороны, необходимо кратко указать, что средства сжатия содержат два винтовых ротора, ведущий ротор и ведомый ротор, сцепленные друг с другом. Сжатие смеси газа/масла происходит в объеме между зубчатыми колесами двух роторов и корпусом, который определяет камеру 2 сжатия; во время вращения секция контакта между профилем ведущего ротора и профилем ведомого ротора смещается, начиная со стороны всасывания в сторону выдачи, в результате чего количество воздуха, содержащееся в ней, сжимается из-за уменьшения объема на выходе.

Первый и второй роторы установлены в продольном направлении, вдоль основной оси X, и поэтому, по существу, параллельны друг другу и вращаются на соответствующих осях вращения, по существу, параллельных основной оси X камеры 2 сжатия.

Средства 6 привода предпочтительно содержат электрический мотор, непосредственно соединенный с концом 6а первого ротора 21.

В измененных вариантах изобретения средства привода могут быть другого типа, например двигатель внутреннего сгорания, и они также могут включать непрямое, дистанционное соединение с мотором, например, через промежуточный передаточный ремень или зубчатые колеса.

Сверху основного корпуса 30 имеется клапан 3 всасывания воздуха с соответствующим фильтром 4.

Клапан 3 всасывания воздуха сообщается с камерой 2 сжатия через специальный канал всасывания воздуха (на чертежах не изображен). Этот канал всасывания воздуха предпочтительно сделан в основном корпусе 30.

Что касается подачи масла в камеру 2 сжатия, она обеспечивается через цепь рециркуляции, которая берет масло со дна резервуара 7, чтобы повторно ввести его в камеру 2 сжатия.

Масло, имеющееся на дне резервуара 7, собирается благодаря действию давления внутри резервуара 7, при помощи отводящей трубы (на чертежах не изображена), и затем транспортируется в термостатический клапан 10.

Если температура масла является корректной, то есть ниже предельной температуры, термостатический клапан 10 направляет поток масла непосредственно в масляный фильтр 12 и оттуда - в камеру 2 сжатия. С другой стороны, если температура масла превышает предельную, термостатический клапан 10 направляет поток масла к охладителю, здесь не изображенному, через канал, соединенный с подходящим выпуском.

Масло, охлажденное охладителем, течет обратно выше термостатического клапана 10 через канал, соединенный с подходящим впуском.

Как известно, в винтовых компрессорах с вводом масла масло служит также для смазывания некоторых частей самого компрессора. В частности, смазывание необходимо для элементов скольжения или подшипников, на которые опираются роторы сжатия. С этой целью масло в системе также должным образом помещается в каналы, в результате чего оно достигает этих частей.

Согласно настоящему изобретению извлечение масла из смеси выполняется при помощи устройства отделения масла, которое ниже будет описано подробно со ссылкой на Фиг. 3а, 3b и 3с.

В частности, на Фиг. 3а, 3b и 3с устройство 100 отделения или устройство отделения масла показано в положении относительно резервуара 7 для отделения (Фиг. 3), то есть, по меньшей мере, отчасти внутри резервуара 7 для отделения и таким образом, чтобы обеспечить связь между камерой сжатия (на Фиг. 3 не изображена) и самим резервуаром, в результате чего сжатая смесь, вытекающая из камеры сжатия, транспортируется в устройство 100 через канал выдачи и оттуда в резервуар 7. Также можно отметить, что устройство 100 содержит, по меньшей мере, одну первую часть 100р1, расположенную в отверстии, имеющемся в стенке резервуара 7, и вторую часть 100р2, соседнюю с первой частью 100р1 (ниже первой части 100р1 в направлении F потока сжатой смеси) и расположенную внутри самого резервуара 7. Работа устройства 100 может быть кратко обобщена следующим образом.

Сжатая смесь, вытекающая из камеры сжатия, поступает в устройство 100 через канал выдачи, который транспортирует ее во впускное отверстие 105 устройства. Затем сжатая смесь отклоняется внутри устройства при помощи геометрических форм 100g, которые заставляют ее следовать принудительному маршруту Р. Кроме того, принудительный маршрут Р таков, что сжатая смесь ударяется о внутреннюю стенку устройства 100 перед вытеканием из устройства через его выпускное отверстие 102 и окончательным поступлением в резервуар 7. Именно благодаря удару сжатой смеси о внутреннюю стенку устройства 100 жидкость сжатия отделяется от смеси (отделение масла в случае масла для сжатия). Жидкость сжатия, взвешенная в смеси, "конденсируется" на внутренней стенке устройства 100 и оттуда капает или стекает вниз под действием силы тяжести (сверху вниз на Фиг. 3) внутрь резервуара 7.

Таким образом, жидкость сжатия, которая накапливается на дне резервуара до достижения уровня 160, указанного на Фиг. 3, может быть собрана и повторно введена в камеру сжатия или быть повторно использована для других и/или альтернативных целей.

Кроме того, отделенный сжатый воздух 8 находится в верхней части резервуара. Сжатый воздух собирается из верхней части через канал 150 выпуска, чтобы быть транспортированным в фильтр 13 отделения масла.

Таким образом, можно понять, что только что описанное устройство 100 позволяет достичь указанных задач.

Фактически, эффективность с точки зрения отделения будет зависеть исключительно от конфигурации, пропорций и размера устройства, и в то же время не будет зависеть от конфигурации, пропорций и размера резервуара 7. Таким образом, устройство будет взаимозаменяемым и можно устанавливать его в резервуарах различных типов.

Кроме того, тесты продемонстрировали, что путем должного выбора конфигурации, размера и пропорций устройства можно получить чрезвычайно удовлетворительные уровни эффективности, с незначительными остатками жидкости сжатия в газе, вытекающем из резервуара 7.

На Фиг. 4а, 4b, 5а, 5b, 6а и 6b показан предпочтительный вариант устройства, соответствующего настоящему изобретению. В частности, со ссылкой на упомянутые чертежи можно отметить, что устройство 100 содержит первый полый трубчатый элемент 101, снабженный впускным отверстием 103 и выпускным отверстием 102. Часть трубчатого элемента 101 в непосредственной близости от его впускного отверстия 103 выполнена с возможностью расположения в соответствующем посадочном месте, созданном в стенке резервуара 7 для отделения. Трубчатый элемент 101 также содержит вторую часть, соседнюю первой части (ниже ее в направлении F потока), которая проходит от первой части к выпускному отверстию 102 трубчатого элемента 101. Вторая часть трубчатого элемента 101, когда устройство 100 находится в окончательном рабочем положении внутри резервуара 7 (см. Фиг. 3), проходит, по меньшей мере, отчасти внутрь резервуара 7.

Устройство 100 также содержит второй полый трубчатый элемент 104, выполненный с возможностью расположения внутри первого трубчатого элемента 101, в частности, на уровне впускного отверстия 103 этого элемента 101. Также второй трубчатый элемент 104 содержит впускное отверстие 105 и выпускное отверстие 106, причем при взаимном расположении первого и второго трубчатых элементов, показанном на Фиг. 5а, впускное отверстие 105 находится внутри впускного отверстия 103 первого трубчатого элемента. С другой стороны, что касается выпускного отверстия 106 второго рубчатого элемента 104, то оно будет находиться внутри трубчатого элемента 101 выше выпускного отверстия 102 этого элемента 101.

Как упомянуто ранее, конкретная конфигурация первого и второго трубчатых элементов 101 и 104 вызывает отклонение сжатой смеси внутри устройства 100 за счет геометрических форм 100g (в случае этого варианта второго трубчатого элемента 104) и принуждается последними следовать принудительному маршруту Р. Принудительный маршрут Р, кроме того, таков, что сжатая смесь ударяется о внутреннюю стенку первого трубчатого элемента 101 устройства 100 перед ее вытеканием из устройства 100 через выпускное отверстие 102 первого трубчатого элемента 101 и окончательным поступлением в резервуар 7. Именно благодаря удару сжатой смеси о внутреннюю стенку трубчатого элемента 101 жидкость сжатия отделяется от смеси (отделение масла в случае масла для сжатия).

Выше было объяснено, что эффективность устройства отделения, соответствующего настоящему изобретению, в значительной степени зависит от конфигурации и взаимного расположения составных частей, а также от их размера и пропорций.

В частности, наилучшие результаты дает вариант, показанный на чертежах, в котором первый трубчатый элемент 101 имеет изогнутую часть, а второй трубчатый элемент задает внутренний канал 104с, ориентированный поперек относительно изогнутой продольной оси первого трубчатого элемента, таким образом, чтобы направлять сжатую смесь до ее удара о внутреннюю поверхность стенки элемента 101 снаружи кривой.

Другие параметры, которые необходимо учесть, чтобы улучшить и/или оптимизировать эффективность устройства 100, показаны на Фиг. 7а - Фиг. 7с, а также перечислены ниже, при этом размерные интервалы этих параметров указаны в последующей таблице, из них в частности:

- D обозначает диаметр канала выдачи (соединительного канала между камерой сжатия и устройством 100);

- А обозначает площадь канала выдачи;

- А1 обозначает угол между продольной осью симметрии второго трубчатого элемента 104 и продольной осью симметрии первой части 100р1 устройства 100;

- А2 обозначает площадь отверстия 105 во втором трубчатом элементе 104;

- В2 обозначает диаметр отверстия 105 второго трубчатого элемента 104;

- A3 обозначает площадь отверстия 106 во втором трубчатом элементе 104;

- В3 обозначает диаметр отверстия 106 во втором трубчатом элементе 104;

- А4 обозначает расстояние между концевой частью второго трубчатого элемента 104 и внутренней стенкой первого трубчатого элемента 101 (измеренное вдоль директрисы смеси газа и жидкости сжатия);

- А5 обозначает угол между внутренней стенкой первого трубчатого элемента 101 и плоскостью, в которой лежит торец выпускного конца второго трубчатого элемента 104;

- А6 обозначает длину части внутренней стенки первого трубчатого элемента 101, которая контактирует со смесью, вытекающей из второго трубчатого элемента 104;

- А7 обозначает площадь выпускного отверстия 102 первого трубчатого элемента 101 (перпендикулярно продольной оси симметрии части 100р2);

- В7 обозначает диаметр выпускного отверстия 102 первого трубчатого элемента 101;

- А8 обозначает расстояние между уровнем 160 масла в резервуаре и концевой частью 100р2 первого трубчатого элемента 101;

- А10 обозначает угол между концевой частью 100р2 первого трубчатого элемента 101 и продольной осью канала 150 выдачи;

- В10 обозначает расстояние между концевой частью 100р2 первого трубчатого элемента 101 и продольной осью симметрии канала 150 выдачи;

- С10 обозначает расстояние между уровнем 160 масла и концом 100р1 первого трубчатого элемента 101.

Предпочтительные значения

Однако необходимо сказать, что параметры, указанные в списке, приведенном выше (чьи значения даны в таблице), можно выбирать и применять независимым образом; это означает, что все варианты, которые могут быть получены путем объединения одного или более параметров вместе, относятся к настоящему изобретению.

Как объяснено выше, отделенный сжатый воздух 8 находится в верхней части резервуара. Сжатый воздух собирается из верхней части при помощи канала выпуска, чтобы быть транспортированным в фильтр 13 отделения масла. Фильтр 13 позволяет очистить сжатый воздух за счет устранения остаточного масла, оставшегося после отделения.

Фильтр 13 отделения масла содержит первый выпуск для очищенного сжатого воздуха и второй выпуск для масла, извлеченного при операции фильтрации.

Приведенное выше описание, таким образом, демонстрирует, что устройство отделения масла, соответствующее настоящему изобретению, позволяет достичь указанных задач и, в частности, позволяет получить оптимальную эффективность с точки зрения долей жидкости сжатия, удаленной или отделенной от сжатой смеси.

Кроме того, устройство, соответствующее настоящему изобретению, может быть применено в различных компрессорах с различными резервуарами, и, таким образом, может быть произведено и изготовлено независимо и в соответствии с независимыми и конкретными этапами работы.

Хотя настоящее изобретение описано со ссылкой на специальные варианты, показанные на чертежах, необходимо отметить, что настоящее изобретение не ограничивается конкретными вариантами, которые здесь представлены и изображены, на самом деле дополнительные модификации описанных здесь вариантов не выходят за пределы объема настоящего изобретения, который определен в пунктах формулы изобретения.

Реферат

Группа изобретений относится к технической области устройств для генерации сжатого газа, предпочтительно сжатого воздуха. Устройство (100) отделения смазывающей жидкости для устройства сжатия газа с использованием сжатой смеси газа и смазывающей жидкости содержит камеру сжатия, выполненную с возможностью генерации сжатой смеси газа и смазывающей жидкости, и резервуар (7) для отделения, предназначенный для удаления смазывающей жидкости из сжатой смеси, первый трубчатый элемент (101), выполненный с возможностью установки между камерой сжатия и резервуаром (7) для отделения смазывающей жидкости устройства сжатия газа таким образом, чтобы транспортировать смесь в резервуар (7). Устройство (100) содержит средства отклонения и/или транспортировки потока сжатой смеси, которые выполнены с возможностью транспортировки смеси к внутренним стенкам первого трубчатого элемента (101) перед тем, как сжатая смесь вытечет из первого трубчатого элемента (101). Изобретение направлено на создание устройства отделения смазывающей жидкости, имеющего простую конструкцию, минимальные размеры и высокую эффективность. 3 н. и 5 з.п. ф-лы, 15 ил., 1 табл.

Формула

Документы, цитированные в отчёте о поиске

Винтовая машина, система преобразования энергии и способ преобразования энергии

Комментарии