Фильтрующий материал (варианты) и способ фильтрации (варианты) - RU2389529C2

Код документа: RU2389529C2

Описание

Настоящая заявка подана как международная заявка РСТ 04.11.2005 г. на имя компании Donaldson Company, Inc., США, которая является заявителем для всех указанных стран, кроме США, и на имя Keh В. Dema, Joe Israel, Derek O. Jones, Brad E. Kahlbaugh, Gregory LaVallee, Michael A. Madden, Linda M. Olson, Robert M. Rogers и Paul L. Kojetin, все граждане США, и Chuanfang Yang, гражданин Китая, которые являются заявителями только для США, и в настоящей заявке испрашивается приоритет патентных заявок США: №60/625,439, поданной 05.11.2004 г., и №60/650,051, поданной 04.02.2005 г.

ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к сформированным слоям, фильтрующим материалам и фильтрам, обладающим прочностью, сжимаемостью и высокой производительностью для удаления частиц из потока текучей среды (воздух, газ или жидкость). Фильтр и фильтрующий материал содержат нетканое полотно, изготовленное для получения таких фильтрационных характеристик (проницаемость, эффективность, интенсивность задерживания загрязнений и др.), что оно становится пригодным для удаления частиц из маловязких жидкостей и газов. Изобретение относится к слоям нетканого материала, обладающим достаточной прочностью на разрыв при растяжении, в том числе в мокром состоянии, прочность на разрыв при продавливании и другими характеристиками, обеспечивающими безотказное функционирование при обычных условиях фильтрации, таких как изменения интенсивности потока, температуры, давления и концентрации частиц в процессе удаления частиц из потока текучей среды. Кроме того, изобретение относится к конструкциям фильтров, содержащим один или несколько слоев материала, обеспечивающего удаление частиц вместе с другими слоями аналогичных или отличающихся материалов. Эти слои могут размещаться на пористом или перфорированном несущем элементе, который обеспечивает механическую прочность в процессе фильтрации. Такие конструкции могут быть реализованы в любых формах фильтров, таких как панели, картриджи, фильтрующие вставки и др. Настоящее изобретение относится к слоям фильтрующих материалов и к способам фильтрации газов и водных или неводных жидкостей. Газовые потоки могут включать как воздух, так и отходящие газы производственных процессов. Жидкости могут включать воду, топлива, масла, гидравлические жидкости и т.п. Настоящее изобретение также относится к системам и способам отделения частиц, захваченных газом или жидкостью. Изобретение также относится к гидрофобным текучим средам (таким как масла или водные эмульсии масел или другие смеси масел), присутствующим в форме аэрозолей в газовых потоках (например, аэрозоли в картерных газах двигателя). Предпочтительные варианты конструкций также обеспечивают выделение других тонкодисперсных загрязняющих включений, например углеродных материалов из воздушных потоков. Также предлагаются способы осуществления фильтрации.

ПРЕДПОСЫЛКИ ДЛЯ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Нетканые полотна для многих приложений, в том числе и для фильтрующих материалов, производятся уже в течение многих лет. Такие структуры, которые могут быть изготовлены из двухкомпонентных материалов или материалов "сердечник-оболочка", описаны, например, в следующих патентах США: №3,616,160, выданный Wincklhofer и др.; №3,639,195, выданный Sanders; №4,210,540, выданный Perrotta; №5,108,827, выданный Gessner; №5,167,764, выданный Nielsen и др.; №5,167,765, выданный Nielsen и др.; №5,580,459, выданный Powers и др.; №5,620,641, выданный Berger; №6,146,436, выданный Hollingsworth и др.; 6,174,603, выданный Berger; №6,251,224, выданный Dong; №6,267,252, выданный Amsler; №6,355,079, выданный Sorvari и др.; №6,419,721, выданный Hunter; №6,419,839, выданный Сох и др.; №6,528,439, выданный Stokes и др.; №Н2.086, №5,853,439, выданные Amsler; №6,171,355; №6,355,076; №6,143,049; №6,187,073; №6,290,739; №6,540,801; №6,530,969. В настоящую заявку включаются ссылкой публикация РСТ WO 01/47618 от 5.07.2001 г. и публикация РСТ WO 00/32295 от 8.06.2000 г. Такие структуры применялись более или менее успешно для фильтрации газовых, воздушных, водных и неводных потоков. При этом можно отметить, что нетканым полотнам, которые используются для удаления частиц из маловязких текучих сред, часто присущи различные недостатки.

Делались неоднократные попытки создания конструкций с использованием нетканого полотна и подходящих перфорированных несущих элементов. Частыми недостатками многих конструкций, изготовленных из нетканых материалов, получаемых из расплава аэродинамическим способом, и из слоев материалов, получаемых с использованием технологии термического ламинирования, являются: неточные размеры пор, невысокая производительность, низкая проницаемость, недостаточная прочность или другие проблемы, которые не обеспечивают достаточной эффективности материалов или конструкций фильтров при их использовании для фильтрации текучих сред.

Имеется насущная потребность в фильтрующих материалах, конструкциях фильтров и способах фильтрации, которые могли бы использоваться для удаления частиц материалов из потоков текучих сред, в частности из газовых потоков, например воздушных потоков, а также из потоков водных и неводных жидкостей, таких как смазочные масла и гидравлические жидкости. В изобретении предлагаются такие материалы, конструкции фильтров и соответствующие способы, а также предлагаются уникальные материалы или различные конфигурации слоев материалов, которые обеспечивают достаточно высокую проницаемость, высокую механическую прочность, достаточную производительность и большой срок службы.

Некоторые газовые потоки, например газы, выходящие из картера дизельного двигателя, содержат значительные количества захваченных масел в форме аэрозолей. Размеры основной части мельчайших масляных капелек в аэрозоле обычно лежат в диапазоне 0,1-5,0 микрон. Кроме того, такие газовые потоки также несут достаточные количества тонкодисперсных загрязнений, таких как углеродистые загрязнения. Такие загрязняющие включения имеют средний размер частиц порядка 0,5-3,0 микрон. Было бы желательно уменьшить содержание таких загрязнений в указанных газовых системах. Для решения указанных проблем предлагались различные технические решения. Требуемые улучшения относятся прежде всего к следующим характеристикам фильтрующих систем:

(a) соотношение размеров и эффективности; то есть необходима достаточная эффективность работы при сравнительно небольших размерах системы фильтрации;

(b) соотношение стоимости и эффективности; то есть требуется достаточная или высокая эффективность при сравнительно невысокой стоимости системы фильтрации;

(c) универсальность; то есть разработка систем, которые могут быть приспособлены для широкого круга применений без необходимости их серьезных доработок;и

(d) возможность чистки/регенерации; то есть разработка систем, в которых обеспечивается их достаточно простая и удобная чистка (или регенерация), в случае возникновения такой необходимости, после продолжительной эксплуатации.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В изобретении предлагается фильтрующий материал или материалы и уникальная конструкция фильтра, способного эффективно удалять частицы из потока маловязкой текучей среды в различных условиях работы. Предлагаемый в изобретении материал обладает высокой прочностью и прекрасными характеристиками фильтрации. Объектами изобретения являются термически склеенный лист, фильтрующий материал или фильтр, содержащий сформированный материал. Такие листовые материалы получают, соединяя в нужных пропорциях органическое или неорганическое фильтрующее волокно, двухкомпонентное связующее волокно из термопластического материала, а также дополнительно связующую смолу (необязательный компонент), вспомогательное волокно или другие фильтрующие материалы в сформированном слое. Использование двухкомпонентного волокна обеспечивает возможность формирования фильтрующего слоя или фильтрующего элемента, который может быть сформирован без использования связующей смолы или с использованием минимальных количеств такой смолы, в результате чего уменьшается или совсем предотвращается образование пленки связующей смолы и, кроме того, предотвращается возникновение неоднородностей фильтрующего слоя или фильтрующего элемента в связи с миграцией смолы к месту расположения фильтрующего слоя. Использование двухкомпонентного волокна создает возможность работы с меньшим сжатием, улучшает коэффициент заполнения, повышает прочность на разрыв при растяжении и улучшает использование фильтрующего волокна, такого как стекловолокно, и других тонковолоконных материалов, добавленных к фильтрующему слою или к фильтрующему элементу. Фильтрующее волокно - это волокно, обеспечивающее фильтрационные свойства материала, такие как контролируемый размер пор, проницаемость и эффективность. Кроме того, двухкомпонентное волокно обеспечивает улучшение технологичности процессов составления смеси, формирования листа или слоя и дальнейшей обработки, включая регулирование толщины, высушивание, нарезку и формирование фильтрующего элемента. Указанные компоненты соединяются в различных пропорциях для получения высокопрочного материала с высокой фильтрующей способностью, повышенной проницаемостью и продолжительным сроком фильтрации. Предлагаемый в изобретении материал может сохранять без изменений фильтрующую способность на протяжении длительного времени в условиях повышенных интенсивностей потоков и обеспечивать высокую эффективность работы.

Мы изобрели фильтрационный материал и уникальную конструкцию фильтра, способного удалять частицы из потоков текучей среды. Материал содержит термически склеенный лист или фильтр, изготовленный смешиванием в соответствующих пропорциях фильтрующего волокна и двухкомпонентного связующего волокна из термопластичного материала. Материал может содержать стекловолокно, смесь волокон различного диаметра, связующую смолу и двухкомпонентное связующее волокно из термопластичного материала. Такой материал может быть изготовлен с использованием дополнительных (необязательных) вспомогательных волокон и различных добавок. Указанные компоненты смешиваются для получения высокопрочного материала с повышенной пропускной способностью, проницаемостью и высокой механической прочностью. Предлагаемый в изобретении материал может без ухудшения сохранять фильтрационную способность при длительной работе в условиях высоких давлений.

Материал и фильтр могут работать при повышенных скоростях потоков, имеют высокую производительность и хорошую эффективность. Первый вариант осуществления изобретения содержит фильтрационный материал или материалы, выполненные из нетканого полотна с использованием термического склеивания. Второй вариант осуществления изобретения содержит двухслойный, трехслойный или многослойный (4-20, 4-64 или 4-100 слоев) фильтрационный материал или материалы. В одном из вариантов осуществления изобретения материал содержит слой первичной фильтрации и слой вторичной фильтрации, через которые последовательно проходит поток маловязкой текучей среды. Под слоем в настоящем описании понимается материал, имеющий отличающуюся структуру волокон, которая может быть получена изменением количества волокон, размеров и количества различных используемых волокон или изменением режима процесса. Слои могут быть изготовлены по отдельности и соединены позже или сразу. Третий вариант осуществления изобретения содержит конструкцию фильтра. Конструкция может содержать один слой или же от 2 до 100 слоев предлагаемого в изобретении фильтрующего материала. Такие слои могут содержать слой материала первичной фильтрации и слой материала вторичной фильтрации в соответствии с изобретением или их комбинации с другими фильтрующими слоями, несущими элементами и другими компонентами фильтра.

Четвертый вариант осуществления изобретения, характеризующийся высокими характеристиками фильтрации, содержит фильтрующий материал, который задерживает загрязнения по всей своей глубине и который не сжимается и не разрывается под действием нагрузок, возникающих в режиме фильтрации или в процессах преобразования. Такой материал может иметь низкий коэффициент заполнения в результате достаточного разнесения в пространстве двухкомпонентных и фильтрующих волокон.

Пятый вариант осуществления изобретения содержит способ фильтрации потока маловязкой текучей среды, содержащей частицы, с использованием вариантов предлагаемых в изобретении фильтрующих материалов и фильтров. Проницаемый несущий элемент может обеспечивать упрочнение материала, на который действует поток текучей среды, проходящей под давлением сквозь материал и несущий элемент. Механические несущие средства могут содержать дополнительные слои перфорированных несущих элементов, проволочные опорные элементы, сетчатые материалы с высокой проницаемостью или другие несущие конструкции. Предлагаемый в изобретении материал размещается в фильтрующем элементе, в панели, в картридже или другом модуле, обычно используемом для фильтрации водных или неводных жидкостей. Дополнительный вариант осуществления изобретения содержит способ фильтрации с использованием предпочтительных конструкций фильтров для системы вентиляции картера двигателя. Он в особенности касается использования фильтрующего материала в системах фильтрации газов картера двигателя. Предпочтительная форма материала -листовая, получаемая с использованием "мокрого" способа. Он может быть установлен в конструкцию фильтра с использованием различных конфигураций, например, свертыванием листа материала или его установкой в панели. В изобретении предлагаются конструкции фильтров для предпочтительного использования в системах фильтрации картерных газов двигателя. Приведены примеры конструкций. Также предлагаются предпочтительные конструкции фильтрующего элемента или картриджа, в которых используется предпочтительный тип фильтрующего материала. Кроме того, предлагаются способы фильтрации.

Предлагаемые в изобретении фильтрующие материалы могут использоваться в различных приложениях, в том числе в пылеулавливающих устройствах, в системах очистки воздуха для двигателей, в том числе работающих в особенно тяжелых условиях, в системах очистки газов для газовых турбин, в системах очистки воздуха для двигателей легковых автомобилей, а также в устройствах кондиционирования воздуха для транспортных средств, включая внедорожные автомобили, в устройствах очистки воздуха для дисковых запоминающих устройств, для удаления тонера фотокопировальных устройств, в фильтрах систем кондиционирования, предназначенных для использования в промышленности и в жилых зданиях. Бумажные фильтрующие элементы являются широко распространенными формами поверхностного фильтрующего материала. В общем случае бумажные элементы содержат плотные листы целлюлозы, синтетических или других волокон, расположенных поперек газового потока, содержащего загрязняющие частицы. Бумага должна обеспечивать прохождение газового потока, а имеющиеся в ней поры должны иметь такие размеры, обеспечивающие задерживание частиц, размеры которых превышают размеры пор. По мере того как газы (текучие среды) проходят через фильтровальную бумагу, на той стороне бумаги, которая обращена к набегающему потоку, захватываются и задерживаются частицы, размеры которых превышают заданную величину. Частицы скапливаются на этой стороне фильтровальной бумаги в форме слоя пыли. Со временем этот слой пыли начинает действовать как фильтр, в результате чего повышается эффективность фильтрации.

В общем случае предлагаемые в изобретении фильтрующие материалы и конструкции фильтров могут использоваться для фильтрации воздушных и газовых потоков, которые несут в себе захваченные частицы. Во многих случаях удаление из потока части или всех содержащихся частиц необходимо для обеспечения непрерывности процессов, удобства или для удовлетворения эстетических потребностей. Например, воздушные потоки, поступающие в кабину и в двигатель транспортного средства, или в оборудование, вырабатывающее электроэнергию, газовые потоки, направляемые в газовые турбины, а также воздушные потоки, поступающие в различные печи, часто содержат частицы различных материалов. В случае воздушных фильтров воздуха, поступающего в кабину транспортного средства, частицы материалов удаляются из воздушного потока для обеспечения комфорта пассажиров и/или для удовлетворения их эстетических потребностей. Что касается потоков воздуха или газа, поступающих в двигатели, газовые турбины и печи, то удаление частиц необходимо для предотвращения возможного серьезного повреждения внутренних компонентов различных механизмов. В других случаях производственные или отходящие газы производственных процессов могут содержать частицы различных материалов. Прежде чем такие газы могут быть направлены дальше в соответствующее оборудование или выпущены в атмосферу, может возникать необходимость в извлечении частиц, присутствующих в газовых потоках. В общем случае предлагаемая технология может быть использована и для фильтрации жидких сред. При фильтрации жидких сред для отделения частиц используется механизм отсеивания, при котором частицы отделяются в соответствии с их размерами. При использовании одного слоя его эффективность определяет характеристики фильтрации. При использовании многослойных структур для фильтрации жидких сред их эффективность определяется характеристиками слоя, имеющего наибольшую эффективность фильтрации. Жидкости направляются через предлагаемый в изобретении материал, при этом содержащиеся в них частицы выделяются отсеиванием. В системах фильтрации жидких сред, то есть для случая, когда частицы материала, которые должны отфильтровываться, находятся в жидкости, осуществляется фильтрация водных и неводных потоков, и комбинаций таких потоков, например потоков воды, смазочного масла, гидравлической жидкости, топлива или потока жидкости, собираемой брызгоуловителями. Потоками водных сред могут быть потоки естественных и искусственных жидкостей, таких как сточные воды, вода системы охлаждения, производственная вода и т.п. Неводными средами являются бензин, дизельное топливо, нефть, синтетические смазочные средства, гидравлические жидкости и другие рабочие жидкости на основе сложных эфиров, смазочно-охлаждающие жидкости, пищевые масла и т.п. Смешанными средами являются эмульсии, содержащие, например, воду в масле или масло в воде, а также аэрозоли, содержащие воду и неводный компонент.

Предлагаемый в изобретении фильтрующий материал содержит эффективное количество двухкомпонентного связующего волокна. В настоящем описании под "двухкомпонентным волокном" понимается термопластичный материал, содержащий по меньшей мере одну часть волокна, имеющую определенную точку плавления, и вторую часть, имеющую более низкую точку плавления. Физически такие волокна представляют структуру "оболочка-сердцевина" или "бок-о-бок". В структуре "бок-о-бок" два вида смолы экструдируются в соединенной форме для получения конфигурации двух материалов, примыкающих друг к другу. Могут также использоваться дольчатые волокна, концы которых содержат полимер с более низкой точкой плавления. "Стекловолокно" -это волокна, изготовленные из стекла различных типов. Под термином "вспомогательные волокна" понимаются разнообразные волокна как природные, так и синтетические. Такие волокна используются для получения термически склеенного листового фильтрующего материала или фильтра, и, кроме того, они могут также способствовать получению пор необходимого размера, требуемых величин проницаемости, прочности, сжимаемости и других требуемых характеристик фильтра. Предлагаемый в изобретении материал разработан для обеспечения подходящих величин коэффициента заполнения, толщины, диаметра волокон, размера пор, эффективности, проницаемости, прочности и сжимаемости для получения эффективных характеристик при фильтрации потока определенной маловязкой текучей среды. Коэффициент заполнения определяется как объем волокон, деленный на общий объем фильтрующего материала, и обычно выражается в процентах. Например, материал, используемый для фильтрации запыленного воздушного потока, может отличаться от материала, используемого для отделения воды или масляного тумана из воздушного потока. Кроме того, материал, используемый для удаления частиц из потока жидкости, может отличаться от материала, используемого для удаления частиц из воздушного потока. Каждое применение объекта изобретения характеризуется определенным набором фильтрующих параметров, как это описано ниже.

Предлагаемый в изобретении фильтрующий материал может быть изготовлен из фильтрующих волокон. В качестве фильтрующего волокна могут использоваться самые разные волокна, имеющие диаметр, длину и характеристическое отношение, подходящие для использования в фильтрационных приложениях. Одним из предпочтительных волокон является стекловолокно. Стекловолокно может составлять значительную часть предлагаемого в изобретении фильтрующего материала. Стекловолокно обеспечивает получение нужного размера пор и взаимодействует с другими волокнами для получения материала, имеющего повышенную пропускную способность, высокую производительность, хорошую эффективность и высокую механическую прочность в мокром состоянии. Термин "источник" стекловолокна означает определенное стекловолокно, определяемое средним диаметром волокон и характеристическим отношением, которое имеется на рынке и используется в качестве исходного сырья. Смеси одного или нескольких таких источников не считаются отдельными источниками.

Было обнаружено, что в результате смешивания в различных пропорциях двухкомпонентного волокна и фильтрующего волокна можно получить существенное улучшение прочности фильтрующего материала и характеристик фильтрации. Кроме того, смешивание волокон, имеющих разные диаметры, может улучшить свойства конечного материала. Для получения конечного материала могут использоваться "мокрый" или "сухой" способы. Для получения предлагаемого в изобретении фильтрующего материала из волокон формируется пластина с использованием "мокрого" или "сухого" способов. Пластина нагревается для того, чтобы расплавить термопластичные материалы и сформировать фильтрующий материал путем внутреннего склеивания волокон. Двухкомпонентное волокно, используемое для получения предлагаемого в изобретении фильтрующего материала, обеспечивает сплавление волокон в механически прочный лист, материал или фильтр. Двухкомпонентное волокно, имеющее термически приклеивающую внешнюю оболочку, соединяется с другими волокнами слоя фильтрующего материала. Двухкомпонентное волокно может использоваться вместе с водным или иным раствором смолы и другими волокнами для получения фильтрующего материала.

В предпочтительном "мокром" процессе изготовления фильтрующий материал получают из водного состава, содержащего распределенный волоконный материал в водосодержащей среде. В качестве водосодержащей жидкости с распределенным волоконным материалом обычно используется вода, которая может также содержать и другие материалы, такие как регуляторы рН, поверхностно-активные вещества, противопенные добавки, замедлители горения, модификаторы вязкости, красители и т.п. Водосодержащая жидкость обычно отделяется от суспензии и удаляется на сите или на другом перфорированном несущем элементе, на котором остаются твердые материалы, а жидкость стекает, в результате чего получают мокрую композицию листа. Мокрая композиция, после ее формирования на несущем элементе, обычно дополнительно обезвоживается с использованием вакуумного отсасывания и затем высушивается для испарения остающейся жидкости. После удаления жидкости осуществляют термическое склеивание путем расплавления некоторой части волокон из термопластичного материала, смолы или других составляющих сформированного материала. Расплавленный материал соединяет компоненты в слой.

Предлагаемый в изобретении фильтрующий материал может быть получен на оборудовании любого масштаба: от лабораторных сит до промышленных бумагоделательных машин. Для производства на промышленной основе предлагаемые в изобретении двухкомпонентные пластины в общем случае могут обрабатываться с использованием машин, аналогичных бумагоделательным машинам, таким как имеющиеся на рынке длинносеточные бумагоделательные машины (Fourdrinier), проволочные цилиндры, машины Stevens Former, Roto Former, Inver Former, Venti Former и наклонные машины Delta Former. Предпочтительно используется наклонная машина Delta Former. В общих чертах процесс получения фильтрующего материала состоит из диспергирования двухкомпонентных волокон, стекловолокна или других материалов в водосодержащей жидкости, опускания жидкости для получения мокрой композиции, ее нагревания, склеивания и высушивания мокрой нетканой композиции для получения конечного продукта, фильтрующего материала.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Предлагаемый в изобретении фильтрующий материал относится к композитным, нетканым материалам, которые изготовлены для целей фильтрации с использованием "сухого" или "мокрого" способов и обладают способностью изменения формы, жесткостью, прочностью, низкой сжимаемостью и устойчивостью к механическим воздействиям, способностью задерживать большое количество частиц, низким падением давления при прохождении через него потока, а также имеют размеры пор и эффективность работы, пригодные для фильтрации текучих сред. Предпочтительно предлагаемый в изобретении фильтрующий материал получают с использованием "мокрого" способа, при этом материал составляют из множества ориентированных случайным образом волокон, например стекловолокна и двухкомпонентного волокна. Эти волокна соединяются вместе с помощью двухкомпонентного волокна и иногда с помощью добавляемой связующей смолы. Фильтрующий материал, который может использоваться в фильтрах, и способы настоящего изобретения содержат неорганическое волокно, двухкомпонентное связующее волокно, связующее вещество и другие компоненты. Волокна предлагаемого в изобретении фильтрующего материала могут быть органическими волокнами как природными, так и синтетическими, в том числе волокнами полиолефинов, сложных полиэфиров, нейлона, хлопка, шерсти и другими волокнами. Волокна предлагаемого в изобретении фильтрующего материала могут быть неорганическими волокнами, например волокнами стекла, металлов, диоксида кремния, полимеров и другими пригодными волокнами.

Предлагаемая в изобретении предпочтительная конструкция фильтра содержит по меньшей мере один слой предлагаемого в изобретении фильтрующего материала, усиленного механически прочным перфорированным несущим элементом. Фильтрующий материал вместе с несущим элементом часто представляют собой панель, картридж или другие используемые формы фильтров. Слой фильтрующего материала может иметь заданные размеры пор для целей удаления частиц, размеры которых могут находиться в диапазоне от примерно 0,01 микрона до примерно 100 микрон, из потоков текучих сред, удаления жидких включений в форме тумана с размером капелек от примерно 0,01 микрона до примерно 100 микрон из газовых потоков, удаления частиц размерами от примерно 0,1 микрона до примерно 100 микрон из потоков водных жидкостей, удаления частиц размерами от примерно 0,05 микрона до примерно 100 микрон из потоков неводных жидкостей или удаления частиц размерами от примерно 0,05 микрона до примерно 100 микрон из потоков топлива, смазочных материалов или гидравлических жидкостей.

Для фильтрующего материала важны механические характеристики, такие как предел прочности на растяжение в сухом и мокром состояниях, прочность на разрыв при продавливании и т.п. Важной также является и характеристика сжимаемости. Под сжимаемостью понимается сопротивление сжатию или деформации в направлении прохождения потока текучей среды сквозь фильтрующий материал. Сжимаемость должна быть достаточной для того, чтобы сохранялась толщина материала, что позволяет сохранять постоянными структуру пор и характеристики пропускаемого потока и удаления частиц. Многие высокоэффективные материалы, изготовленные с использованием "мокрого" способа в режиме насыщения смолы, нетканые материалы, получаемые из расплава аэродинамическим способом, и другие известные материалы не обладают хорошей устойчивостью к сжатию и сминаются при повышении давления. Эта проблема особенно актуальна для фильтров потоков жидкостей, но может возникать также и для фильтров газовых потоков. Кроме того, материалы, которые складываются при изготовлении фильтра, должны иметь достаточный предел прочности на растяжение, обеспечивающий возможность выполнения различных операций при формировании интегрированной сложенной конструкции. Например, при изготовлении подобного рода изделий могут использоваться такие операции, как складывание, гофрирование, наматывание, разматывание, сворачивание, ламинирование, нанесение покрытий, ультразвуковая сварка, выдавливание лунок и др. Материалы, не обладающие достаточной прочностью на растяжение, могут быть разрушены при выполнении таких операций.

Предел прочности при сжатии понимается в настоящем описании как относительное изменение измеряемой толщины при повышении давления. Ниже приведены типичные величины предела прочности при сжатии предлагаемых в изобретении фильтрующих материалов:

* При изменении давления от 1,25 фунт/дюйм2 до 40 фунт/дюйм2 предел прочности изменяется от 8% до 40%

* При изменении давления от 0,125 фунт/дюйм2 до 0,625 фунт/дюйм2 предел прочности изменяется от 10% до 20%

Предел прочности при растяжении, понимаемый в настоящем описании как пиковая нагрузка, выражается обычно как пиковая нагрузка на единицу ширины сухого материала при проведении нагрузочных испытаний. Предел прочности при растяжении обычно зависит от ориентации листа. Для изделий, в отношении которых выполняются операции по их сворачиванию/разворачиванию, важным является направление движения полуфабриката в машине (машинное направление). Диапазон изменения предела прочности при растяжении в машинном направлении для таких двухкомпонентных листов составляет от примерно 2 фунт/(дюйм ширины) до примерно 40 фунт/(дюйм ширины) или от примерно 5 фунт/(дюйм ширины) до примерно 35 фунт/(дюйм ширины). Ясно, что эта величина изменяется при изменении толщины и количества двухкомпонентных волокон.

Часто полезным оказывается использование фильтра с градиентной структурой, при которой размеры пор уменьшаются в направлении потока. Иначе говоря, плотность пористой структуры фильтра непрерывно увеличивается в направлении движения потока. В результате частицы или загрязняющие включения, которые должны отфильтровываться, в зависимости от их размеров будут проникать на разную глубину. То есть частицы или загрязняющие включения будут распределяться по глубине материала фильтра, в результате чего уменьшается падение давления на фильтре, следствием чего является увеличение срока службы фильтра.

В других случаях, например, при удалении водяного или масляного тумана из газового потока, часто бывает выгодно использовать фильтр с градиентной структурой, в которой размеры пор увеличиваются в направлении потока. Иначе говоря, плотность пористой структуры фильтра уменьшается в направлении движения потока. В общем случае это приводит к уменьшению площади поверхности волокон на обратной стороне фильтра (на выходе потока). В результате захваченные мелкие капли будут сближаться и сливаться в более крупные капли. В то же время обратная сторона фильтра более открыта, и более крупные капли могут стекать с поверхности материала фильтра. Указанные градиентные структуры могут быть получены в одном слое расслаиванием волокон по их диаметру или же соединением нескольких отдельных слоев путем нанесения ряда различающихся составов. Часто при соединении отдельных слоев ламинированием происходит потеря полезной площади фильтрующей поверхности. Это справедливо для большинства систем ламинирования с использованием склеивания, когда одну поверхность покрывают адгезивом и затем прижимают к поверхности другого слоя, причем нанесение адгезива может быть по всей поверхности или точечным. Это справедливо и для случая точечного соединения листов материала с использованием ультразвуковой сварки. Уникальной особенностью использования двухкомпонентных волокон в листе или материале фильтра является то, что они не только склеивают волокна отдельных слоев, но также склеивают и сами слои. Это может осуществляться с использованием обычного термического ламинирования или же складыванием слоев.

Предлагаемый в настоящем изобретении фильтрующий материал в большинстве случаев обеспечивает высокие характеристики фильтрации, так что потоки текучих сред, включая воздушные и газовые потоки, потоки водных и неводных жидкостей, топлив, смазочных средств и гидравлических жидкостей, могут быть быстро очищены от загрязняющих частиц.

В дизельных двигателях с высоким давлением в цилиндрах часто происходит просачивание газов, а точнее топливо-воздушной смеси через уплотнения поршней из камер сгорания. Такие просачивающиеся газы в общем случае содержат газовую фазу, воздух или газообразные продукты сгорания и несут в себе следующие включения: (а) гидрофобную жидкость (например, масло с распыленным топливом), содержащую мелкие капли размером 0,1-5,0 микрон, и (b) загрязняющие углеродистые вещества, которые возникают при сгорании топлива и обычно содержат частицы сажи, размеры которых в основном лежат в диапазоне 0,1-10 микрон. Такие просачивающиеся газы в общем случае выпускаются из блока цилиндров двигателя в атмосферу через вентиляционное отверстие. В настоящем описании термин "гидрофобные жидкости" используется в отношении жидких включений газовых потоков, причем термин относится к неводным жидкостям, в частности к маслам. В общем случае такие материалы не смешиваются с водой. В настоящем описании термин "газ" (или его варианты) используется в отношении воздуха, газообразных продуктов сгорания топлива или других газов, содержащих распыленные жидкости. Газы могут содержать значительное количество других компонентов. Такие компоненты могут включать, например, медь, свинец, кремний, алюминий, железо, хром, натрий, молибден, олово и другие тяжелые металлы. На грузовиках, в сельскохозяйственных машинах, на катерах и лодках, на автобусах и во многих других технических средствах часто используются дизельные двигатели, в которых возникают значительные газовые потоки, содержащие вышеуказанные загрязняющие включения. Например, величины таких потоков могут составлять 2-50 фут3/мин и, как правило, 5-10 фут3/мин. В дизельном двигателе с турбонаддувом воздух, подаваемый в двигатель из атмосферы, пропускается через воздушный фильтр для его очистки. Очищенный воздух подается в двигатель под давлением. Затем воздух сжимается поршнями и сгорает вместе с топливом. В процессе сгорания возникают газы, просачивающиеся из цилиндров двигателя. В потоке газов, просачивающихся из цилиндров двигателя, устанавливается устройство фильтрации для очистки газов и подачи их снова в систему впуска воздуха. Газы и воздух снова через систему турбонаддува подаются в двигатель. В изобретении предлагается фильтр, который может использоваться для отделения гидрофобной жидкой фазы от газового потока (иногда такой фильтр называется в настоящем описании коагулятором/сепаратором). В процессе работы поток газов с загрязняющими включениями направляется в коагулятор/сепаратор. Внутри коагулятора/сепаратора осуществляется коагуляция тонкодисперсной масляной фазы или аэрозольной фазы (гидрофобной фазы). Фильтр устроен таким образом, что по мере того как гидрофобная фаза коагулирует в мелкие капли, она будет стекать уже как жидкость, которую можно будет легко собрать и удалить из системы. Для предпочтительных конструкций, рассмотренных ниже, коагулятор или коагулятор/сепаратор, особенно с задержанной масляной фазой, работает в качестве фильтра и для других загрязняющих включений (например, для частиц сажи), содержащихся в газовом потоке. В самом деле, в некоторых системах по мере того как масло вытекает, оно будет обеспечивать самоочистку коагулятора, поскольку масло будет выносить часть захваченных загрязняющих углеродистых частиц. Принципы настоящего изобретения могут быть реализованы как в одноступенчатых, так и в многоступенчатых конструкциях. На многих фигурах 111 представлены многоступенчатые конструкции. В общих описаниях будет объяснено, как такие конструкции могут быть при необходимости сведены к одноступенчатой конструкции.

Для одного из вариантов осуществления изобретения было найдено, что два предлагаемых в изобретении фильтрующих материала могут использоваться совместно в одной конструкции. Может использоваться составной слой, состоящий из слоя первичной фильтрации и слоя вторичной фильтрации, каждый из которых имеет различающиеся структуры и характеристики фильтрации. Поток фильтруемой среды, пропускаемой через фильтр, проходит сначала через слой первичной фильтрации и затем через слой вторичной фильтрации. Слой вторичной фильтрации имеет очень высокую эффективность, определяемую соответствующей пористостью, проницаемостью и другими фильтрационными свойствами, обеспечивающими удаление любых остающихся загрязняющих частиц из потока текучей среды при ее прохождении через конструкцию фильтра. Материал слоя первичной фильтрации в соответствии с изобретением имеет основной вес от примерно 30 г/м2 до 100 г/м2. Материал слоя вторичной фильтрации имеет основной вес от примерно 40 г/м2 до 150 г/м2. Средний размер пор материала слоя первичной фильтрации находится в диапазоне от примерно 5 микрон до примерно 30 микрон. Размер пор слоя вторичной фильтрации меньше размера пор слоя первичной фильтрации и находится в диапазоне от примерно 0,5 микрон до примерно 3 микрон. Проницаемость слоя первичной фильтрации может находиться в диапазоне от примерно 50 фут/мин до примерно 200 фут/мин. Проницаемость слоя первичной фильтрации может находиться в диапазоне от примерно 5 фут/мин до примерно 30 фут/мин. Слои первичной фильтрации и вторичной фильтрации в соответствии с изобретением имеют прочность на разрыв в мокром состоянии, превышающую 5 фунт/дюйм2, и в большинстве случаев от примерно 10 фунт/дюйм2 до примерно 25 фунт/дюйм2. Составной фильтрующий слой имеет проницаемость от примерно 4 фут/мин до примерно 20 фут/мин, прочность на разрыв в мокром состоянии от примерно 10 фунт/дюйм2 до примерно 20 фунт/дюйм2 и основной вес от 100 г/м2 до 200 г/м2.

Для целей настоящего изобретения могут использоваться различные сочетания полимеров для двухкомпонентного волокна, однако важно, чтобы первый полимерный компонент плавился при температуре, не превышающей температуру плавления второго полимерного компонента, и в большинстве случаев не превышающей 205°С. Кроме того, двухкомпонентные волокна полностью перемешиваются до однородного распределения в суспензии волокон. Расплавление первого составляющего компонента двухкомпонентного волокна необходимо для формирования из этих волокон клейкого каркаса, который после охлаждения захватывает и соединяет большую часть вспомогательных волокон, а также склеивается с другими двухкомпонентными волокнами.

В структуре "сердцевина-оболочка" термопластичный материал с меньшей точкой плавления (например, от примерно 80°С до примерно 205°С) при экструдировании формируется вокруг волокна, материал которого имеет более высокую точку плавления (например, от примерно 120°С до примерно 260°С). Двухкомпонентные волокна в большинстве случаев имеют диаметр от примерно 5 микрон до примерно 50 микрон, часто от примерно 10 микрон до примерно 20 микрон, и в большинстве случаев имеют длину от примерно 0,1 миллиметров до примерно 20 миллиметров и часто имеют длину от примерно 0,2 миллиметров до примерно 15 миллиметров. Такие волокна могут быть изготовлены из различных термопластичных материалов, включая полиолефины (например, полиэтилены, полипропилены), сложные полиэфиры (например, полиэтилентерефталат, полибутилентерефталат, РСТ), нейлоны, в том числе nylon 6, nylon 6,6, nylon 6,12 и др. Любой термопластичный материал, который имеет подходящую точку плавления, может быть использован в качестве компонента с низкой точкой плавления двухкомпонентного волокна, а полимеры с более высокой точкой плавления могут быть использованы в качестве материала для сердцевины волокна. Как указывалось выше, такие волокна могут иметь структуру "бок-о-бок" или "сердцевина-оболочка", или же могут использоваться другие структуры, обеспечивающие указанную функцию термического склеивания. Могут также использоваться дольчатые волокна, концы которых содержат полимер с более низкой точкой плавления. Значение двухкомпонентного волокна заключается в том, что смола, имеющая сравнительно низкий молекулярный вес, плавится при условиях формирования листа, материала или фильтра и обеспечивает склеивание двухкомпонентных волокон и других волокон, имеющихся в листе, материале или фильтре, превращая состав в механически прочный лист, материал или фильтр.

В большинстве случаев полимеры двухкомпонентных волокон (структуры "сердцевина-оболочка" или "бок-о-бок") получают из различных термопластичных материалов, например, двухкомпонентные волокна из полиолефина/полиэфира (оболочка/сердцевина), причем полиолефин, например полиэтиленовая оболочка, плавится при температуре, которая меньше, чем температура плавления сердцевины (полиэфир). К типичным термопластичным полимерам относятся полиолефины, например полиэтилен, полипропилен, полибутилен и их сополимеры, политетрафторэтилен, сложные полиэфиры, например полиэтилентерефталат, поливинилацетат, поливинилхлоридацетат, поливинилбутираль, акриловые смолы, например полиакрилат, полиметилакрилат, полиметилметилакрилат, полиамиды, а именно нейлон, поливинилхлорид, поливинилденхлорид, полистирол, поливиниловый спирт, полиуретаны, целлюлозные смолы, а именно нитратцеллюлоза, ацетатцеллюлоза, ацетобутиратцеллюлоза, этилцеллюлоза, и т.п., и сополимеры любых из вышеуказанных материалов, например сополимеры этилена и винилацетата, сополимеры этилена и акриловой кислоты, блок-сополимеры стирола и бутадиена, каучуки Kraton и др. Особенно предпочтительным для целей настоящего изобретения является двухкомпонентное волокно, известное под обозначением 271P компании DuPont. Другие волокна включают FIT 201, Kuraray N720 и Nichimen 4080 и аналогичные материалы. Все указанные материалы проявляют свойства сшивания полимера оболочки после окончания первого расплавления. Это важно для приложений, связанных с фильтрацией потоков жидкостей, в которых температура часто превышает температуру плавления оболочки. Если оболочка кристаллизуется неполностью, то полимер оболочки снова расплавится в процессе работы и может повредить оборудование и устройства, в которые направляется поток жидкости после фильтрации.

Фильтрующие волокна - это волокна, которые способствуют фильтрации и формированию структуры слоя фильтрующего материала. Такое волокно получают из разных гидрофильных, гидрофобных, олеофильных и олеофобных волокон. Эти волокна взаимодействуют со стекловолокном и с двухкомпонентным волокном для получения механически устойчивого и прочного проницаемого фильтрующего материала, который может противостоять механическим нагрузкам, возникающим при прохождении текучих сред, и может удерживать задержанные частицы в процессе работы. Такие волокна в большинстве случаев являются однокомпонентными волокнами, диаметр которых может быть в диапазоне от примерно 0,1 микрон до примерно 50 микрон и которые получают из различных материалов, включая натуральный хлопок, лен, шерсть, различные целлюлозные и белковые натуральные волокна, а также синтетические волокна, в частности вискозные, акриловые, арамидные, нейлоновые, полиолефиновые и полиэфирные волокна. Может использоваться вспомогательное связующее волокно, которое взаимодействует с другими составляющими для соединения материалов для формирования листа. Другой тип структурного волокна взаимодействует с другими компонентами для повышения прочности материала при растяжении и продавливании в сухом и мокром состояниях. Кроме того, связующее волокно может содержать волокна, сформированные из таких полимеров, как поливинилхлорид или поливиниловый спирт. В качестве вспомогательных волокон также могут использоваться неорганические волокна, такие как углеродное/графитовое волокно, металлическое волокно, керамическое волокно и их сочетания.

Волокна из термопластичных материалов включают (перечень не является исчерпывающим) волокна из полиэфира, из полиамида, из полипропилена, из сополимеров СРЕЕ, из полиэтилентерефталата, из полибутилентерефталата, из полиэфиркетонкетона (РЕКК), из полиэфирэфиркетона (PEEK), из жидкокристаллического полимера (LCP) и их сочетаний. Полиамидные волокна включают (перечень не является исчерпывающим) nylon 6, 66, 11, 12, 612 и "высокотемпературные нейлоны" (например, nylon 46), в том числе целлюлозные волокна, волокна из поливинилацетата и поливинилового спирта (включая различные виды поливинилового спирта, например со степенью гидролиза 88%, 95%, 98% и 99,5%), хлопок, вискоза, термопластики, такие как полиэфир, полипропилен, полиэтилен и т.п., поливинилацетат, полилактозная кислота и другие распространенные типы волокон. Волокна из термопластичных материалов в общем случае тонкие (диаметр порядка 0,5-20 денье), короткие (длина порядка 0,1-5 см) штапельные волокна, которые могут содержать обычные добавки, например антиоксиданты, стабилизаторы, смягчающие добавки, упрочняющие добавки и др. Кроме того, поверхность термопластичных волокон может быть обработана диспергирующим средством. Предпочтительными термопластичными волокнами являются волокна из полиамида и полиэтилентерефталата, и наиболее предпочтительными являются волокна из полиэтилентерефталата.

Предпочтительным фильтрующим волокном является стекловолокно, которое используется в предлагаемом в настоящем изобретении материале и которое может состоять из следующих известных типов стекла: А, С, D, Е, Zero Boron E, ECR, AR, R, S, S-2, N и аналогичные, и в общем случае любое стекло, из которого могут быть получены волокна либо с использованием процессов вытягивания, используемых для получения армирующих волокон, или с использованием процессов вращения, используемых для получения стекловолокна для тепловой изоляции. Такое волокно в большинстве случаев имеет диаметр от примерно 0,1 микрон до примерно 10 микрон и характеристическое отношение (длина, деленная на диаметр) от примерно 10 до примерно 1000. Диаметр таких волокон, имеющихся на рынке, регулируется толщиной покрытия. Такие покрытия обеспечивают формирование и сохранение пучков нейтральных стеклянных волокон. Стекловолокна с диаметром, не превышающим 1 микрона, не замасливаются. Может быть осуществлено замасливание нарезанных стеклянных волокон, имеющих бóльший диаметр.

Обычно выпускается стекловолокно стандартных диаметров. Композиция, регулирующая размеры волокон, и катионное антистатическое средство предотвращают агрегацию волокон и обеспечивают их однородное распределение при помешивании суспензии в резервуаре. Типичное количество стеклянных волокон для эффективного распределения в суспензии находится в диапазоне от примерно 50% до примерно 90% и более предпочтительно в диапазоне 50-80% от веса твердых компонентов суспензии. Смешивание различных стеклянных волокон может существенно улучшить проницаемость материалов. Было найдено, что, смешивая в различных пропорциях стеклянные волокна, имеющие средний диаметр от примерно 0,3 микрон до примерно 0,5 микрон, со стеклянными волокнами, имеющими средний диаметр от примерно 1 микрона до примерно 2 микрон, со стеклянными волокнами, имеющими средний диаметр от примерно 3 микрон до примерно 6 микрон, со стеклянными волокнами, имеющими средний диаметр от примерно 6 микрон до примерно 10 микрон, и со стеклянными волокнами, имеющими средний диаметр от примерно 10 микрон до примерно 100 микрон, можно существенно улучшить проницаемость. Мы считаем, что смеси стеклянных волокон позволяют регулировать размер пор, в результате чего можно получить требуемое значение проницаемости слоя фильтрующего материала. Связующие смолы могут в большинстве случаев содержать растворимые в воде или водовосприимчивые полимерные материалы. Эти полимерные материалы обычно поставляются в основной форме или в форме водных суспензий. К таким полезным полимерным материалам относятся акриловые полимеры, сополимеры этилена и винилацетата, этилен-винил-поливиниловый спирт, полимеры на основе этиленвинилового спирта, поливинилпирролидоновые полимеры и натуральные каучуки и смолы, используемые в форме водных растворов.

Было неожиданно обнаружено, что предлагаемый в изобретении фильтрующий материал имеет великолепные термические свойства. Материал, полученный в результате формирования и термического склеивания при температуре плавления низкотемпературной части двухкомпонентного волокна или при более высокой температуре, может использоваться при температурах, превышающих температуру плавления. Оказывается, что после термического формирования фильтрующий материал становится устойчивым к действию температур, при которых он должен был бы потерять механическую прочность из-за размягчения или расплавления волокон. Представляется, что в склеенной массе возникает некоторое взаимодействие, которое предотвращает расплавление волокон с последующим разрушением материала. Соответственно, материал может использоваться для фильтрации потоков маловязких газов или жидкостей при температуре, которая равна температуре плавления низкотемпературной части двухкомпонентного волокна или превышает ее на 10-100°F. Такие применения включают фильтрацию гидравлических жидкостей, смазочных масел, углеводородных топлив, горячих производственных газов и т.п.

Для улучшения соединения волокон в механически прочный слой фильтрующего материала могут использоваться связующие смолы. Такие термопластичные связующие смолы могут использоваться в форме сухого порошка или в растворе, однако обычно используются водные дисперсионные системы виниловых термопластичных смол. Связующая смола не является необходимым компонентом для получения соответствующей прочности предлагаемых в настоящем изобретении листов, однако ее можно использовать. Смола, используемая в качестве связующего компонента, может быть в форме растворимого в воде или диспергируемого полимера, добавляемого непосредственно в дисперсионную систему, из которой получают лист, или в форме волокон термопластичной связующей смолы, перемешанных с арамидными и стеклянными волокнами, которые активизируются в качестве связующего компонента нагреванием после формирования листа материала. Такие смолы включают винилацетатные материалы, винилхлоридные смолы, смолы на основе поливинилового спирта, поливинилацетатные смолы, поливинилацетиловые смолы, акриловые смолы, метакриловые смолы, полиамидные смолы, сополимеры полиэтилена и винилацетата, термореактивные смолы, такие как мочевинофенольные смолы, мочевиноформальдегидные смолы, меламиновые смолы, эпоксидные смолы, полиуретаны, отверждаемые ненасыщенные полиэфирные смолы, полиароматические смолы, резорциновые смолы и аналогичные эластомерные смолы. Предпочтительными материалами для растворимого в воде или диспергируемого связующего полимера являются растворимые в воде или диспергируемые термореактивные смолы, такие как акриловые смолы, метакриловые смолы, полиамидные смолы, эпоксидные смолы, фенолоальдегидные смолы, полимочевины, полиуретаны, меламинформальдегидные смолы, полиэфиры и алкидные смолы, в общем случае и, в частности, растворимые в воде акриловые смолы, метакриловые смолы, полиамидные смолы, которые широко применяются в производстве бумаги. Такие связующие смолы обычно покрывают волокно и соединяют волокна друг с другом в матрице готового нетканого материала. В состав добавляется достаточное количество смолы для того, чтобы полностью покрыть волокна, однако без образования пленки, которая может закрывать поры, сформированные в листе, в материале или в фильтре. Смола может добавляться в исходный состав в процессе изготовления листа или может наноситься на материал после формирования.

Латексный связующий компонент, используемый для соединения объемного нетканого полотна в каждом слое нетканого материала или используемый в качестве дополнительного клея, может быть выбран из различных известных в промышленности латексных клеев. Специалист в данной области техники может выбрать определенный латексный клей в зависимости от типа целлюлозных волокон, которые необходимо склеивать. Латексный клей может быть нанесен с использованием известных технологий, например распылением или вспениванием. В общем случае латексный клей составляет от 15% до 25% от веса твердых компонентов исходного состава. Дисперсионная система может получена путем дисперсии волокон и затем добавлением связующего материала или же дисперсией связующего материала с последующим добавлением волокон. Дисперсионная система также может быть получена одновременной дисперсией волокон и связующего материала. Концентрация всех волокон в дисперсионной системе может варьироваться от 0,01 до 5 вес.% или от 0,005 до 2 вес.% от общего веса дисперсионной системы. Концентрация связующего материала в дисперсной системе может варьироваться от 10 до 50 вес.% от общего веса волокон.

Предлагаемый в изобретении нетканый фильтрующий материал может содержать вспомогательные волокна, полученные из разных гидрофильных, гидрофобных, олеофильных и олеофобных волокон. Эти волокна взаимодействуют со стекловолокном и с двухкомпонентным волокном для получения механически устойчивого и прочного проницаемого фильтрующего материала, который может противостоять механическим нагрузкам, возникающим при прохождении текучих сред, и может удерживать задержанные частицы в процессе работы. Вспомогательные волокна в большинстве случаев являются однокомпонентными волокнами, диаметр которых может быть в диапазоне от примерно 0,1 микрон до примерно 50 микрон и которые получают из различных материалов, включая натуральный хлопок, лен, шерсть, различные целлюлозные и белковые натуральные волокна, а также синтетические волокна, в частности вискозные, акриловые, полиамидные, нейлоновые, полиолефиновые и полиэфирные волокна. Может использоваться вспомогательное связующее волокно, которое взаимодействует с другими составляющими для соединения материалов для формирования листа. Другой тип вспомогательного волокна - это структурное волокно, которое взаимодействует с другими компонентами для повышения прочности материала при растяжении и продавливании в сухом и мокром состояниях. Кроме того, связующее волокно может содержать волокна, сформированные из таких полимеров, как поливинилхлорид или поливиниловый спирт. В качестве вспомогательных волокон также могут использоваться неорганические волокна, такие как углеродное/графитовое волокно, металлическое волокно, керамическое волокно и их сочетания.

Вспомогательные волокна из термопластичных материалов включают (перечень не является исчерпывающим) волокна из полиэфира, из полиамида, из полипропилена, из сополимеров СРЕЕ, из полиэтилентерефталата, из полибутилентерефталата, из полиэфиркетонкетона (РЕКК), из полиэфирэфиркетона (PEEK), из жидкокристаллического полимера (LCP) и их смесей. Полиамидные волокна включают (перечень не является исчерпывающим) nylon 6, 66, 11, 12, 612 и "высокотемпературные нейлоны" (например, nylon 46), в том числе целлюлозные волокна, волокна из поливинилацетата и поливинилового спирта (включая различные виды поливинилового спирта, например со степенью гидролиза 88%, 95%, 98% и 99,5%), хлопок, вискоза, термопластики, такие как полиэфир, полипропилен, полиэтилен и т.п., поливинилацетат, полилактозная кислота и другие распространенные типы волокон. Волокна из термопластичных материалов - это в общем случае тонкие (диаметр порядка 0,5-20 денье), короткие (длина порядка 0,1-5 см) волокна, которые могут содержать обычные добавки, например антиоксиданты, стабилизаторы, смягчающие добавки, упрочняющие добавки и др. Кроме того, поверхность термопластичных волокон может быть обработана диспергирующим средством. Предпочтительными термопластичными волокнами являются волокна из полиамида и полиэтилентерефталата, и наиболее предпочтительными являются волокна из полиэтилентерефталата.

Фторорганические смачивающие вещества которые могут быть с пользой для целей настоящего изобретения добавлены к слоям волокон состоят из органических молекул, представленных формулой

Rf-G,

где Rf - это фторзамещенный алифатический радикал, a G - группа, которая содержит по меньшей мере одну гидрофильную группу, например катионную, анионную, неионную или амфотерную группу. Неионные материалы более предпочтительны. Rf - это фторсодержащий моновалентный алифатический органический радикал, содержащий по меньшей мере два атома углерода. Предпочтительным является насыщенный перфторалифатический моновалентный органический радикал. Однако в каркасной цепочке в качестве заместителей могут присутствовать атомы водорода или хлора. Хотя радикалы с большим числом атомов углерода могут быть вполне пригодными, однако предпочтительными являются соединения, содержащие не более 20 атомов углерода, поскольку большие радикалы обычно обеспечивают менее эффективное использование фтора по сравнению с возможностями укороченных каркасных цепочек. Предпочтительно радикал Rf содержит от 2 до 8 атомов углерода.

Катионные группы, которые пригодны для фторорганических веществ, используемых в целях настоящего изобретения, могут содержать аминогруппу или четырехкомпонентную аммоний-катионную группу, которая может не содержать кислорода (например, -NH2) или содержать кислород (например, аминооксиды). Такие аминогруппы и четырехкомпонентные катионные гидрофильные группы могут иметь, например, следующую формулу -NH2, -(NH3)Х, -(NH(R2)2)Х, -(NH(R2)3)X, или -N(R2)2=>O, где x - анионный противоион, например галогенид, гидроксид, сульфат, бисульфат или карбоксилат, R2 - Н или C1-18 алкильная группа, и каждый радикал R2 может быть тем же радикалом, что в других R2 - группах или же отличаться от них. Предпочтительно R2 - Н или C1-16 алкильная группа, а X - галогенид, гидроксид или бисульфат.

Анионные группы, которые пригодны для фторорганических смачивающих веществ, используемые для целей настоящего изобретения, содержат группы, которые в результате ионизации могут становиться анион-радикалами. Анионные группы могут иметь такие формулы, как -СООМ, -SO3M, -OSO3M, -РO3НМ, -ОРО3М2 или -ОРО3НМ, где М=Н, ион металла, (NR14)+ или (SR14)+, и каждый радикал R1=Н, либо замещенный или незамещенный C1-С6 алкил. Предпочтительно М=Na+ или К+. Предпочтительные анионные группы фторорганических смачивающих веществ, используемые для целей настоящего изобретения, имеют формулу -СООМ или -SO3M. В группу анионогенных фторорганических смачивающих веществ включены анионные полимерные материалы, обычно получаемые из ненасыщенных этиленом карбоксильных моно- и дикислотных мономеров, имеющих прикрепленные к ним боковые фторуглеродные группы. Такие материалы содержат поверхностно-активные вещества компании 3М Corporation, известные под обозначениями FC-430 и FC-431.

Амфотерные группы, которые пригодны для фторорганического смачивающего вещества, используемого для целей настоящего изобретения, относятся к группам, которые содержат по меньшей мере одну катионную группу, как указано выше, и по меньшей мере одну анионную группу, как указано выше.

Неионные группы, пригодные для фторорганических смачивающих веществ, используемых для целей настоящего изобретения, содержат группы, которые не ионизируются при значениях рН, типичных для нормального агрономического использования. Неионные группы могут иметь такие формулы, как -O(СН2СН2)xOH, где x больше 1, -SO2NH25 -SO2NHCH2CH2OH, -SO2N(CH2CH2H)2, -CONH2,

-CONHCH2CH2OH или -CON(CH2CH2OH)2. Примеры таких материалов содержат материалы, имеющие следующую структуру:

F(CF2CF2)n-CH2CH2O-(СН2СН2O)m-Н,

где n=2-8, и m=0-20.

Другие фторорганические смачивающие вещества содержат такие катионные фторсодержащие соединения, которые описаны, например, в патентах США №№2,764,602, 2,764,603, 3,147,064 и 4,069,158. Такие амфотерные фторорганические смачивающие вещества содержат такие амфотерные фторсодержащие соединения, которые описаны, например, в патентах США №№2,764,602, 4,042,522, 4,069,158, 4,069,244, 4,090,967, 4,161,590 и 4,161,602. Такие анионные фторорганические смачивающие вещества содержат такие анионные фторсодержащие соединения, которые описаны, например, в патентах США №№2,803,656, 3,255,131, 3,450,755 и 4,090,967.

Существуют многочисленные способы модификации поверхности волокон. Для изготовления предлагаемого в изобретении фильтрующего материала могут использоваться волокна, которые обеспечивают улучшение дренажа. Обработка может выполняться в процессе изготовления волокон, в процессе получения материала или после получения материала в качестве дополнительной обработки. Имеются многочисленные материалы для обработки, такие как фторсодержащие соединения или кремнийорганические соединения, которые увеличивают угол смачивания. В качестве примера можно привести фторсодержащие соединения Zonyl, например 8195, компании DuPont. Волокна фильтрующего материала могут быть обработаны для улучшения их дренирующей способности. Могут обрабатываться двухкомпонентные волокна, состоящие из полиэфира, полипропилена или из других синтетических полимеров. Также могут обрабатываться стеклянные волокна, а также синтетические или металлические волокна. Мы используем различные фторсодержащие соединения, такие как #8195, #7040 и #8300 компании DuPont. Фильтрующий материал составлен из 50 вес.% двухкомпонентного волокна 271P компании DuPont, нарезанного длиной 6 мм, 40 вес.% полиэфирного волокна 205 WSD компании DuPont, нарезанного длиной 6 мм, и 10 вес.% волокна DS-9501-11W Advantex компании Owens Coming, нарезанного длиной 6 мм. Фильтрующий материал получали с использованием "мокрого" способа на наклонной проволочной сетке, что обеспечивает оптимизацию распределения волокон и однородность материала. Затем материал обрабатывался в среде, содержащей разбавленную смесь материала Zonyl, содержащую летучее смачивающее вещество (изопропиловый спирт) и деионизированную воду. Обработанный и свернутый фильтрующий материал высушивается и отверждается при температуре 240°F для удаления жидкости и активизации фторсодержащего соединения.

Примерами таких соединений являются неионные смачивающие вещества Zonyl FSN и Zonyl FSO компании DuPont. Другой вариант добавок, которые могут использоваться в полимерах в соответствии с изобретением, содержит фторсодержащие акрилатные материалы с низким молекулярным весом, такие как материал Scotchgard компании 3М, который имеет следующую общую структуру:

CF3(СХ2)n-акрилат,

где Х=-F или -CF3, и n=1-7.

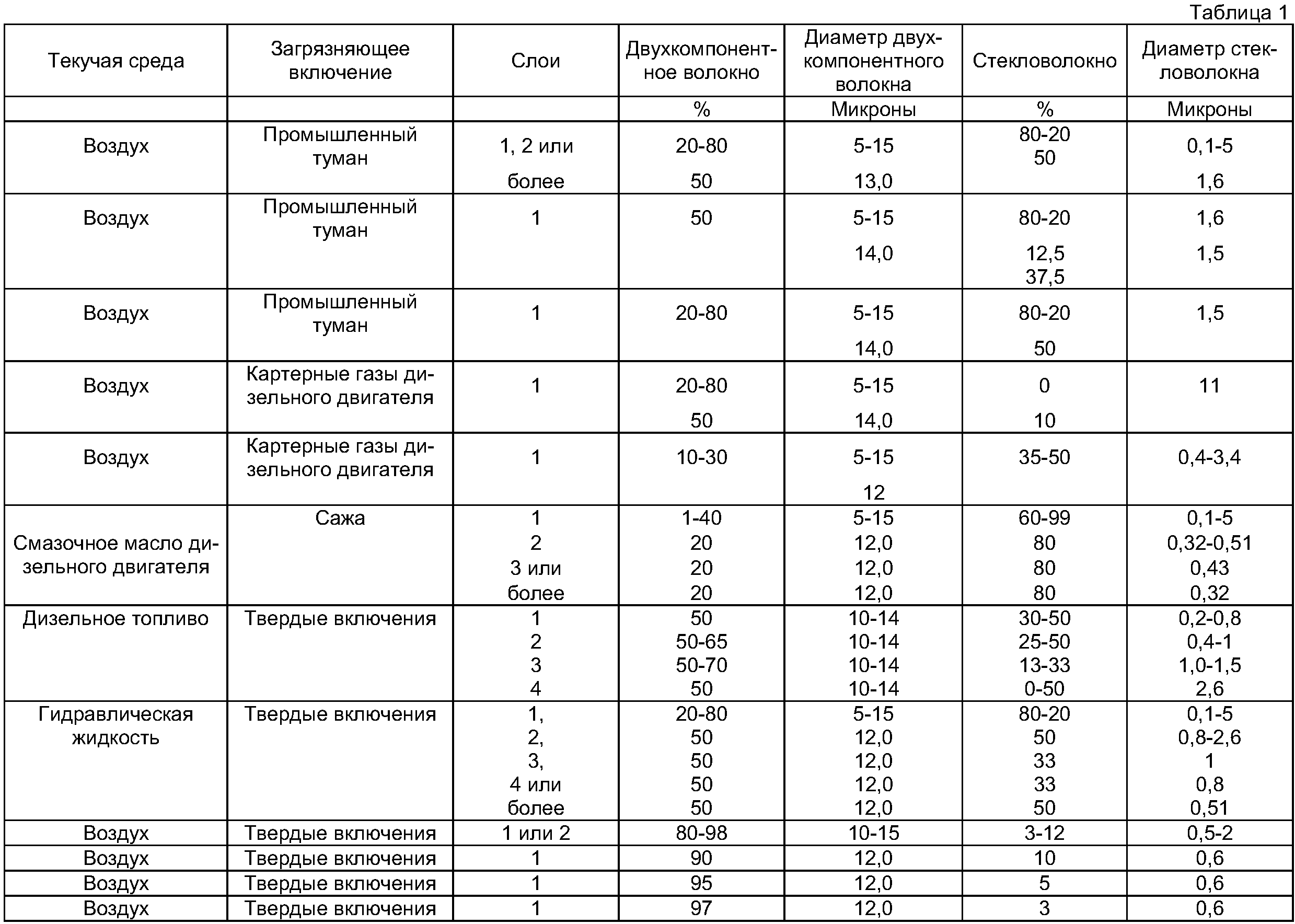

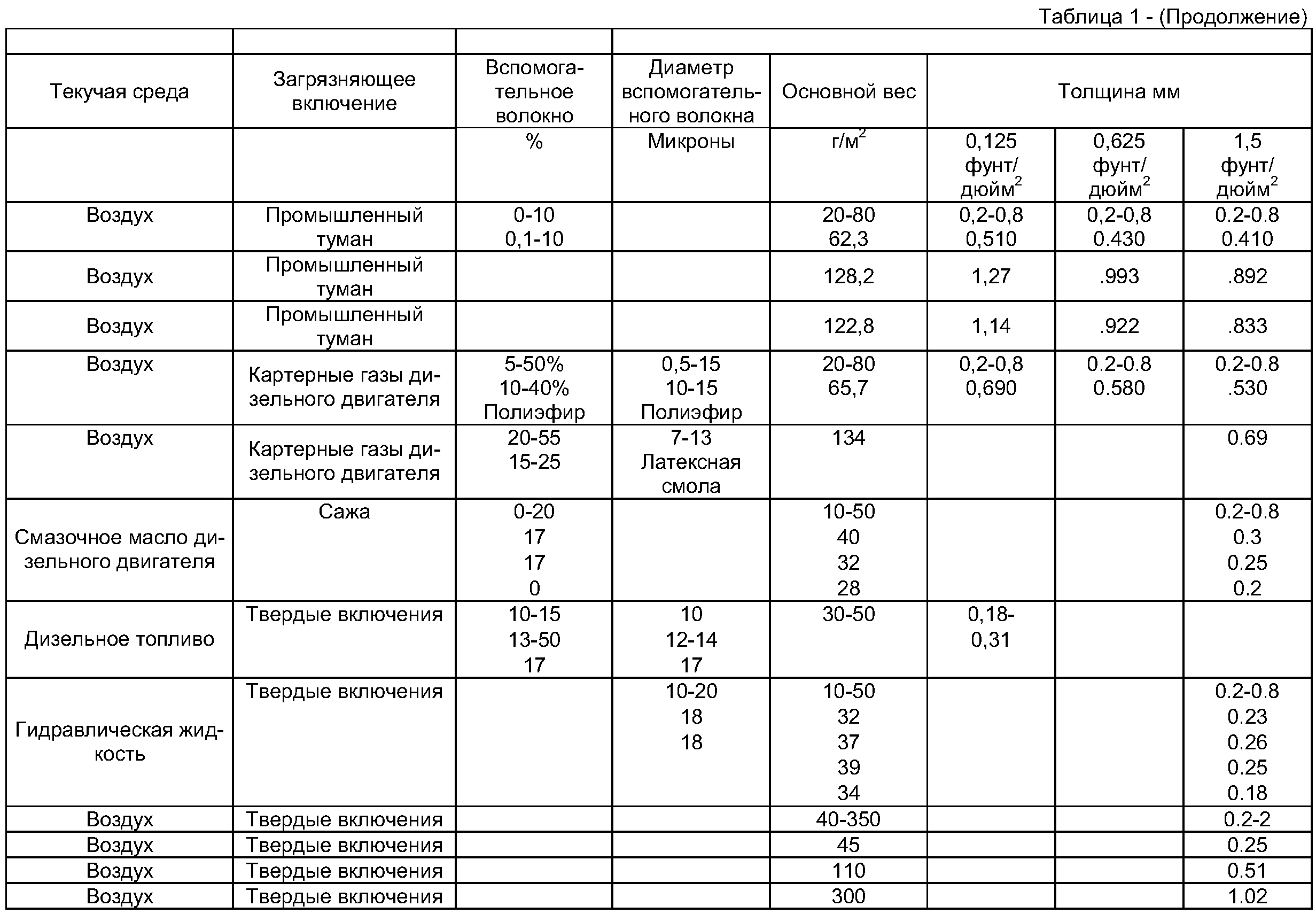

В нижеприведенной таблице указываются используемые параметры предлагаемых в изобретении слоев фильтрующего материала:

Была найдена улучшенная технология, обеспечивающая высококачественное склеивание волокон внутри материала. Для формирования слоя волокон может использоваться двухкомпонентное волокно. При формировании слоя может использоваться жидкая смола. В процессе насыщения материала смолой жидкая связующая смола может мигрировать к внешним поверхностям материала фильтра, в результате чего фильтрующие волокна материала склеиваются в недостаточной степени.

В процессе складывания (сгибания) наличие непроклеенных областей приводит к снижению прочности материала, к уменьшению срока службы и к повышенному проценту брака при изготовлении. В соответствии с изобретением для улучшения внутреннего склеивания волокон материала используются двухкомпонентные и гомополимерные связующие волокна. Двухкомпонентные волокна получают совместным экструдированием двух различных полимеров, причем полученное волокно может иметь структуру "оболочка/сердцевина", в которой оболочка и сердцевина могут быть концентричными и эксцентричными, структуру "бок-о-бок" и другие структуры.

При получении образцов материалов использовались следующие двухкомпонентные волокна, состоящие из концентричных оболочки и сердцевины. 2,2 DTEX × 5 мм, оболочка/сердцевина - PET/PET, компании TJ04CN Teijin Ltd., Япония, и 4,4 DTEX × 5 мм, оболочка/сердцевина - PET/PET, компании 3380 Unitika Ltd., Япония. Гомополимерное связующее волокно 3300, имеющее размеры 6,6 DTEX × 5 мм, прилипает при температуре 130°С. Температура плавления оболочек связующих волокон компаний TJ04CN и 3380 равна 130°С, а сердцевина этих волокон плавится при температуре 250°С. При нагревании материал оболочки волокна начинает плавиться и распространяться в стороны, прикрепляясь к волоконной структуре, а материал сердцевины остается на месте и обеспечивает улучшение прочности и гибкости материала. Листы материала были изготовлены вручную без применения прессования в лаборатории Corporate Media Lab, г.Доналдсон. Также были изготовлены вручную прессованные листы, причем прессование выполнялось в течение 1 минуты при температуре 150°С (302°F). Ниже в описании будут приведены некоторые обозначения волокон и их процентное содержание в исходной смеси и результаты измерений прочности внутреннего склеивания. Результаты демонстрируют, что связующие волокна компаний Teijin и Unitika улучшают прочность внутреннего склеивания в синтетических материалах.

Для испытаний были разработаны восемь составов смесей. Ниже приводится информаций о компонентах этих смесей. Johns Manville 108В и Evanite 710 - это стекловолокно. Teijin TJ04CN, Unitika 3380 и Unitika 3300 - связующие волокна. Полиэфир LS Code 6 3025-LS изготовлен компанией MiniFibers, Inc.

Процедура ручного изготовления листа материала включает начальное развешивание указанных волокон. Примерно шесть капель Emerhurst 2348 добавлялось в 100 мл воды, и раствор отставлялся для последующего использования. В контейнер объемом 5 галлонов наливали 2 галлона чистой водопроводной воды, добавляли 3 мл раствора Emerhurst и перемешивали. Затем добавляли синтетические волокна и перемешивали не менее 5 минут перед тем, как добавить вспомогательные волокна. Мешалку Waring заполняли водой от1/2 до3/4 объема и добавляли 3 мл 70% серной кислоты. Затем добавляли стекловолокно. Осуществляли перемешивание в течение 30 секунд на самой низкой скорости. Добавляли синтетические волокна в ведро. Перемешивали еще 5 минут. Добавляли в контейнер связующие волокна. Используемый промежуточный чан предварительно чистили и промывали. Вставляли сито для листа и заполняли до первого ограничителя. Удаляли воздух, попавший под сито, с помощью плунжера. Помещали смесь в промежуточный чан, перемешивали плунжером и осуществляли дренаж. Осуществляли отсос листа с помощью щелевой вакуумной насадки. Если прессование не требовалось, то извлекали лист из сита и высушивали при температуре 250°F.

Листы, прессованные под давлением 100 psi

Ниже приведены характеристики прессованных листов, которые были изготовлены с 1.09.2005 г. по 14.09.2005 с использованием указанных выше составов смесей. Листы прессовались под давлением 100 psi.

Листы изготовлялись без добавления волокон Unitika 3300. Результаты для Примеров 6 #1 и 6 #2 показывают, что листы без использования волокон Unitika 3300 имели низкую прочность внутренних соединений.

Данные по внутреннему склеиванию показывают, что прочность соединений будет оптимальной при добавлении в смесь 15-20% волокон Unitika 3300.

Результаты, полученные для Примеров 4 #1, 4 #2, 7 #1, 7 #2, 8 #1 и 8 #2, показывают, что волокна Unitika 3300 работают лучше, чем волокна TJ04CN и Unitika 3380 по обеспечению прочности внутренних соединений в изготовленных листах.

Листы без прессования

Два образца листов 4 #3 и 4 #4 были изготовлены без прессования. После того как образцы были высушены в сушильном устройстве, их на 5 минут помещали в печь при температуре 300°F.

По сравнению с образцами 4 #1 и 4 #2 (прессованные листы) образцы 4 #3 и 4 #4 листов без прессования имели существенно более низкую прочность внутреннего склеивания.

Листы, прессованные под давлением 50 psi

Два образца листов 4 #5 и 4 #6 были изготовлены с прессованием под давлением 50 psi. Ниже приведены физические характеристики этих листов.

Результаты, полученные для Примеров 4 #1-4 #6, показывают, что связующие компоненты более эффективны при использовании прессования.

Прессованные и пропитанные листы

Были изготовлены два Образца 4 #7 и 6 #3 листов. Сначала листы был высушены в сушильном устройстве и затем были пропитаны в растворе 95% Rhoplex TR-407 (Rohm & Haas) и 5% Cymel 481 (Cytec) на основе основной смолы. Затем они прессовались под давлением 100 psi, после чего были проведены измерения их характеристик. Ниже приведены физические характеристики пропитанных листов. Результаты показывают, что раствор смолы может снижать прочность внутреннего склеивания.

Результаты показывают, что связующие волокна Teijin TJ04CN, Unitika 3380 и Unitika 3300 повышают прочность внутреннего склеивания в синтетическом материале, и волокна Unitika 3300 обеспечивают получение наилучшего результата. Листы без добавления волокон Unitika 3300 имели наихудшую прочность внутреннего склеивания. Прочность соединений в листах была оптимальной при добавлении в смесь 15-20% волокон Unitika 3300. Прочность внутреннего склеивания в прессованных листах была выше, чем в листах, изготовленных без прессования. Латексная смола не обеспечивает достаточной прочности внутреннего склеивания для полиэфирных волокон. Латексная смола может использоваться вместе со связующими волокнами, но они могут дать большее увеличение прочности внутреннего склеивания без латексной смолы.

Для изготовления листовых материалов в соответствии с изобретением обычно используются процессы, используемые для изготовления бумаги. Такие "мокрые" процессы являются особенно подходящими для целей изобретения, и многие из волокон-компонентов предназначены для обработки их водных дисперсионных систем. Однако предлагаемый в изобретении материал может быть получен с использованием "сухих" процессов, в которых используются те же самые компоненты, предназначенные для основной обработки. Для "мокрого" изготовления листов может использоваться следующее оборудование: устройства для ручного изготовления листов, длинносеточные бумагоделательные машины, цилиндрические бумагоделательные машины, наклонные бумагоделательные машины, различные комбинации бумагоделательных и других машин, которые могут обеспечить соответствующее перемешивание бумаги, формирование слоя или слоев компонентов смеси и удаление текучих компонентов для формирования влажного листа. Смесь волокон (суспензия), содержащая составляющие материалы, обычно перемешивается для формирования достаточно однородной суспензии. Затем суспензия, содержащая волокна, подвергается "мокрым" процессам изготовления бумаги. После формирования из суспензии влажного листа он высушивается, отверждается и проходит любую другую обработку для формирования сухого проницаемого листа, материала или фильтра. После соответствующего высушивания и формирования фильтрующего материала листы обычно имеют толщину от примерно 0,25 мм до примерно 1,9 мм, и основной вес от примерно 20 г/м2 до примерно 200 г/м2 или от примерно 30 г/м2 до примерно 150 г/м2. Для производства на промышленной основе предлагаемые в изобретении двухкомпонентные пластины обычно обрабатываются с использованием машин, аналогичных бумагоделательным машинам, таким как имеющиеся на рынке проволочные цилиндры Fourdrinier, машины Stevens Former, Roto Former, Inver Former, Venti Former и наклонные машины Delta Former. Предпочтительно используется наклонная машина Delta Former. Предлагаемые в изобретении двухкомпонентные пластины могут быть изготовлены, например, путем формирования суспензий, содержащих пульпу и стеклянные волокна, и смешиванием этих суспензий в чанах-смесителях. Количество воды, используемой в процессе, может изменяться в зависимости от используемого оборудования. Смесь может быть направлена в обычный напорный бак, где она обезвоживается и оседает на движущемся проволочном сите, после чего осуществляется ее дополнительное обезвоживание с использованием вакуума для формирования нетканого двухкомпонентного полотна. Затем полотно может быть покрыто связующим веществом с использованием известных средств, например, заливанием и экстрагированием, и пропущено через секцию высушивания, в которой пластина высушивается, а связующее вещество отверждается и термически склеивает лист, материал или фильтр. Полученная пластина может быть свернута в большой рулон.

Материал или материалы могут быть изготовлены в форме плоских листов или иметь различные геометрические конфигурации, полученные с использованием форм, в которых содержится влажная композиция в процессе термического склеивания. Волокна предлагаемого в изобретении фильтрующего материала могут быть волокнами стекла, металлов, диоксида кремния, полимеров и другими пригодными волокнами. При получении формованного материала каждый слой или фильтр изготавливается путем распределения волокон в водной системе и формированием фильтра на барабане с использованием вакуума. Затем сформированную структуру высушивают и осуществляют внутреннее склеивание в печи. За счет использования суспензии для формирования фильтра обеспечивается гибкость для формирования различных структур, например, трубчатых, конических и овальных цилиндров.

Некоторые предпочтительные варианты осуществления изобретения содержат фильтрующий материал, сформированный в виде конструкции фильтра. Некоторые предпочтительные конфигурации для такого использования содержат материал, сформированный в форме цилиндрической конструкции со складками, проходящими в основном в продольном направлении конфигурации цилиндра, то есть по продольной оси цилиндра. Для таких конфигураций материал может быть вставлен в торцевые крышки, по аналогии с устройством обычных фильтров. Такие конфигурации могут содержать покрытия, как на входе, так и выходе потока, используемые в распространенных приложениях. Проницаемость определяется как количество воздуха (фут/(мин · фут2) или фут/мин), который проходит через материал фильтра при падении давления, равном 0,5 дюймов водного столба. В общем случае проницаемость измеряется с помощью испытаний Frazier на проницаемость в соответствии с ASTM D737 с использованием тестера Frazier компании Frazier Precision Instrument Co. Inc., г.Гейтерсберг, штат Мериленд, или с помощью испытаний TexTest 3300 или TexTest 3310, разработанных компанией Advanced Testing Instruments Corp (ATI), 243 Ист Блэк Сток Роуд, Свит 2, г.Спартанберг, штат Каролина, 29301, (864)989-0566, www. aticorporation. com. Под размером пор в настоящем описании понимается средний диаметр пор, определяемый с использованием капиллярного устройства по измерению размеров пор, например устройства Model APP 1200 AEXSC, поставляемого компанией Porus Materials, Inc., Корнелл Юнивесити Рисеч Парк, Билдинг 4.83 Браун Роуд, г.Итака, штат Нью-Йорк 14850-1298,1-800-825-5764. www.pmiapp.com.

Предпочтительные фильтры для систем вентиляции картеров двигателей, упоминаемые в настоящем описании, состоят по меньшей мере из одного блока, содержащего материал, полученный "мокрым" способом. Такой материал формируется в форме листа с использованием "мокрой" технологии и затем помещается в картридж фильтра. В большинстве случаев лист материала, полученного "мокрым" способом, используется сложенным или свернутым в долговечном картридже таким образом, чтобы получить несколько слоев, например в форме трубки. В процессе работы картридж с фильтрующим материалом располагается вертикально для удобства дренажа. Например, если материал представляет форму трубки, то она располагается таким образом, чтобы ее продольная ось проходила примерно в вертикальном направлении.

Как отмечалось, может использоваться несколько слоев, получаемых свертыванием или сматыванием материала. Можно обеспечить постепенное изменение характеристик блока фильтра путем размещения сначала одного или нескольких слоев материала первого типа, полученного "мокрым способом", и затем одного или нескольких слоев материала второго типа (обычно полученного "мокрым способом"). Обычно при обеспечении постепенного изменения характеристик используются два типа материала, выбираемых по разнице их эффективностей. Этот вопрос будет рассмотрен ниже.

Здесь важно различать определение листа материала, используемого для формирования фильтрующего блока, и определения фильтрующего блока в целом. Здесь термины "лист, полученный "мокрым" способом", "лист материала" или их варианты используются для обозначения листового материала, который используется для формирования фильтрующего блока в фильтре, в противоположность к общему определению фильтрующего блока фильтра в целом. Это станет более понятным из дальнейшего описания.

Во-вторых, важно понимать, что фильтрующий блок может быть прежде всего предназначен для выполнения функции коагуляции/дренажа, или одновременно для коагуляции/дренажа и фильтрации частиц, или же прежде всего для фильтрации частиц. Фильтрующие блоки, имеющие первоочередное значение, используются по меньшей мере для коагуляции/дренажа, хотя обычно они также выполняют и функцию удаления частиц и могут являться частью целого фильтрующего блока, который обеспечивает как коагуляцию/дренаж, так и необходимую эффективность удаления твердых частиц.

В вышеописанном иллюстративном варианте были рассмотрены первый блок (необязательная) и второй блок. Предлагаемый в изобретении материал, получаемый "мокрым" способом, может использоваться в любом блоке. Однако в большинстве случаев материал будет использоваться в блоке, который формирует, в рассмотренных вариантах, трубчатые фильтрующие конструкции. В некоторых случаях, когда используются предлагаемые в изобретении материалы, может быть целесообразным вообще не использовать первый фильтрующий блок, указанный как необязательный первый блок со ссылками на фигуры.

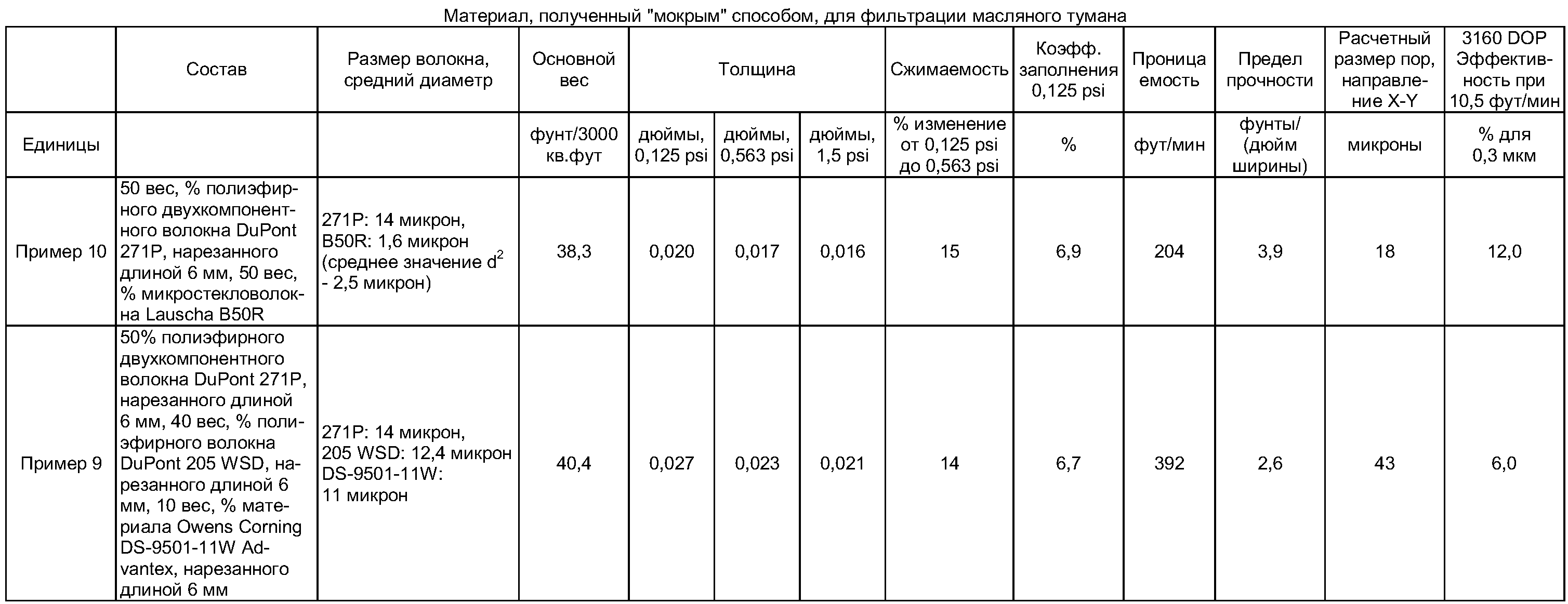

Композиция материала листов, полученных "мокрым" способом и используемых для формирования фильтрующего блока фильтра, обеспечивается в форме, имеющей расчетный размер пор (в направлении X-Y) по меньшей мере 10 микрон, и обычно по меньшей мере 12 микрон. Обычно размер пор не превышает 60 микрон, например, находится в диапазоне 12-50 микрон, и в большинстве случае в диапазоне 15-45 микрон. Композиция материала подобрана таким образом, чтобы обеспечивать эффективность DOP (при 10,5 фут/мин для частиц размером 0,3 микрон) в диапазоне 3-18%, в большинстве случаев в диапазоне 5-15%. В соответствии с общим описанием материал может содержать материал двухкомпонентного волокна в количестве по меньше мере 30 вес.%, в большинстве случаев по меньшей мере 40 вес.%, часто по меньшей мере 45 вес.% и обычно в диапазоне 45-70 вес.% от общего веса материала фильтра в листе. Материал содержит 30-70 (обычно 30-55) вес.% от общего веса материала фильтра в листе материала вспомогательного волокна, которое имеет средний размер поперечного сечения по меньшей мере 1 микрон, например, в диапазоне 1-20 микрон. В некоторых случаях этот диапазон составляет 8-15 микрон. Средняя длина обычно находится в диапазоне 1-20 мм, часто в диапазоне 1-10 мм. Это вспомогательное волокно может представлять смесь волокон. Обычно используются волокна полиэфира и/или стекла, хотя возможны и альтернативные варианты.