Пылеуловитель для газообразных текучих сред и способ изготовления пылеуловителя - RU2772297C2

Код документа: RU2772297C2

Чертежи

Описание

Данное изобретение относится к пылеуловителю для газообразных текучих сред и способу изготовления указанного пылеуловителя.

В частности, ссылка сделана на производственные установки (пылеуловители), которые обеспечивают обработку газообразных текучих сред, обычно воздуха, загрязненного в ходе процессов промышленной переработки и содержащего пыль в значительном процентном отношении, которое сильно превышает стандартное содержание пыли в окружающем воздухе. Эксплуатационная функция данных установок заключается в обработке загрязненного промышленного воздуха так, чтобы он был пригоден для выброса в атмосферу и/или в замкнутые рабочие пространства.

В частности, но не исключительно, данное изобретение относится к пылеуловителю, который может использоваться для удаления пыли из газообразных текучих сред, состоящих из воздуха, содержащего пыль, образованную при загрузке силоса или в ходе процессов преобразования, перемещения, резки или других производственных процессов, выполняемых, например, с помощью миксеров, конвейеров, упаковочных машин, дозаторов, машин термической или механической резки, и/или аналогичных процессов, причем указанные газообразные текучие среды не могут быть выброшены в атмосферу или повторно использованы без предварительного удаления содержащейся в них пыли.

Рассматриваемые пылеуловители, общий объем которых может составлять даже несколько кубических метров, как правило, выполнены с одним или более фильтрующими узлами, каждый из которых содержит множество фильтрующих элементов.

Фильтрующие элементы имеют разные формы и размеры и обычно проходят трубчатым образом, а их длина составляет порядка 50 см или более.

При их промышленном применении данные пылеуловители обеспечивают обработку воздуха, содержащего мелкодисперсную пыль, т.е. пыль с размером частиц от примерно 0,5 мкм до 1000 мкм, при концентрациях частиц от примерно 0,5 гран/м3 до 500 гран/м3.

Более подробно, в области, связанной с дисперсными загрязнениями, устройства для очистки воздуха разделены на две основные группы: воздушные фильтры и пылеуловители. Воздушные фильтры предназначены для удаления низких концентраций пыли в количестве, присутствующем в атмосферном воздухе. Как правило, воздушные фильтры применяются для вентиляции, кондиционирования воздуха и в нагревательных системах, где концентрации пыли редко превышают 1,0 гран на тысячу кубических футов воздуха и обычно значительно меньше 0,1 гран на тысячу кубических футов воздуха.

Как правило, пылеуловители предназначены для производственных процессов, в которых концентрации загрязнений в очищаемом воздухе или газе варьируются от менее чем 0,1 до 100 гран или более для каждого кубического фута воздуха или газа.

Таким образом, пылеуловители могут обрабатывать концентрации пыли, в 100-20000 раз превышающие концентрации, на которые рассчитаны воздушные фильтры.

Из-за большого количества пыли в фильтруемом воздухе фильтрующие элементы пылеуловителя имеют тенденцию к очень быстрому засорению, соответственно, пылеуловители необходимо объединять с системами периодической очистки автоматического или полуавтоматического типа (ввод в действие очистной системы происходит по решению оператора и не регулируется программным обеспечением).

Начиная от исходного цилиндрического матерчатого чехла и заканчивая применяемыми в настоящее время овальными конфигурациями из гофрированной бумаги, уровень техники прошел через непрерывное развитие вариантов выполнения, направленных на увеличение фильтрующей поверхности, подверженной воздействию потока загрязненного воздуха, на единицу объема самого пылеуловителя, с обеспечением преимуществ с точки зрения размера и затрат.

В настоящее время известны пылеуловители, содержащие набор трубчатых фильтрующих элементов с круглым, овальным или многоугольным поперечным сечением, которые имеют открытый конец и закрытый конец, так что с одной стороны указанных элементов поступает только загрязненный воздух, а с другой стороны выходит только чистый отфильтрованный воздух. Наружный кожух этих фильтрующих элементов, который представляет собой фильтрующую поверхность, может быть выполнен из ткани или целлюлозы различных типов и может быть гладким или иметь складки, которые увеличивают расчетную площадь фильтрующей поверхности, но зачастую в местах перегиба образуют участки, на которых может задерживаться пыль. Это уменьшает рабочую площадь фильтрующей поверхности, иногда существенно, по сравнению с ее расчетной площадью. Фактически, острые кромки складчатых элементов являются отправной точкой прилипания пыли и образования значительных агломератов, препятствующих прохождению воздуха.

Помимо уменьшения площади фильтрующей поверхности, доступной для воздуха, пыль, удерживаемая в складках, представляет большую опасность в пищевых отраслях, где скапливание пыли является весьма негативным фактором вследствие риска быстрого роста бактериальной нагрузки. Кроме того, складки не очень целесообразны в случае любой пыли, которая имеет тенденцию к слеживанию. В любом случае, ни один из указанных пылеуловителей не подходит для фильтрации влажной пыли, не говоря уже о жидкостях.

В зависимости от режима работы пылеуловителя газообразная текучая среда, содержащая удаляемую пыль, может поступать на открытый конец фильтрующего элемента или газообразная текучая среда, не содержащая пыли, может выходить из открытого конца фильтрующего элемента, причем в первом случае пыль оседает на внутренней поверхности фильтрующего элемента, тогда как во втором случае пыль оседает на его внешней поверхности.

В известных пылеуловителях фильтрующая поверхность обычно объединена с упрочняющей конструкцией, которая расположена внутри или снаружи фильтрующего элемента и назначением которой является предотвращение в процессе работы пылеуловителя любой деформации фильтрующего элемента, уменьшающей площадь фильтрующей поверхности, подверженной воздействию потока текучей среды, из которой необходимо удалить пыль.

Конструкция указанных пылеуловителей неизбежно встречает проблемы, являющиеся типичными и характерными для пылеуловителей, которые, как указано выше, имеют значительные размеры и должны обеспечивать фильтрацию больших объемов газообразных текучих сред. Например, желательно увеличить соотношение между рабочей фильтрующей поверхностью и объемом фильтра, т.е. желательно увеличить эффективность фильтрации по сравнению с другими фильтрами такого же типа, имеющими такие же размеры. Кроме того, также необходимо максимально уменьшить энергопотребление при эксплуатации и очистке указанных пылеуловителей.

Другая проблема, которую необходимо решить, заключается в упрощении конструкции пылеуловителей с точки зрения способов конструирования, применяемых для известных пылеуловителей.

Некоторые известные фильтры описаны в патентных документах ЕР 0350338, DE 3802190, US 2006/0070364. Указанные документы относятся к фильтрам, предназначенным для использования в автотранспортной отрасли и предусматривающим замену при загрязнении соответствующего фильтрующего материала выше допустимого уровня или возможную очистку вручную после отсоединения фильтрующего материала от соответствующих опор.

Фильтры, описанные в документах ЕР 0350338, DE 3802190, US 2006/0070364, не подходят для использования в производственных установках, которые обеспечивают обработку газообразных текучих сред и в которых фильтрующий материал загрязняется гораздо быстрее, чем при использовании в автотранспортной отрасли.

Целью данного изобретения является создание пылеуловителя, обеспечивающего решение вышеуказанных проблем уровня техники улучшенным способом по сравнению с известными пылеуловителями того же типа.

Преимущество изобретения заключается в создании пылеуловителя, имеющего уменьшенные размеры относительно рабочей площади его фильтрующей поверхности.

Другое преимущество данного изобретения заключается в обеспечении возможности эффективного очищения с помощью очистной системы, имеющей уменьшенные размеры и работающей при меньших затратах энергии.

Еще одно преимущество данного изобретения заключается в наличии конструкции, которая отличается значительной монолитностью и прочностью и может быть установлена в любом положении относительно окружающей среды, подлежащей очистке, что приводит к получению различных преимуществ: меньшему весу, более ограниченных размеров, улучшенной интеграции с обрабатывающими установками или промышленными системами.

Еще одно преимущество данного изобретения заключается в создании простого и быстрого способа изготовления рассматриваемого пылеуловителя.

Указанные цели и преимущества достигаются с помощью данного изобретения, охарактеризованного нижеприведенной формулой изобретения.

Другие особенности и преимущества данного изобретения станут очевидны из нижеследующего подробного описания этапов рассматриваемого способа и варианта выполнения рассматриваемого пылеуловителя, проиллюстрированных исключительно в качестве неограничивающего примера прилагаемыми чертежами, на которых:

фиг. 1 изображает вид в аксонометрии сверху фильтрующего узла рассматриваемого пылеуловителя без наружного кожуха,

фиг. 2 изображает вид в аксонометрии снизу фильтрующего узла рассматриваемого пылеуловителя,

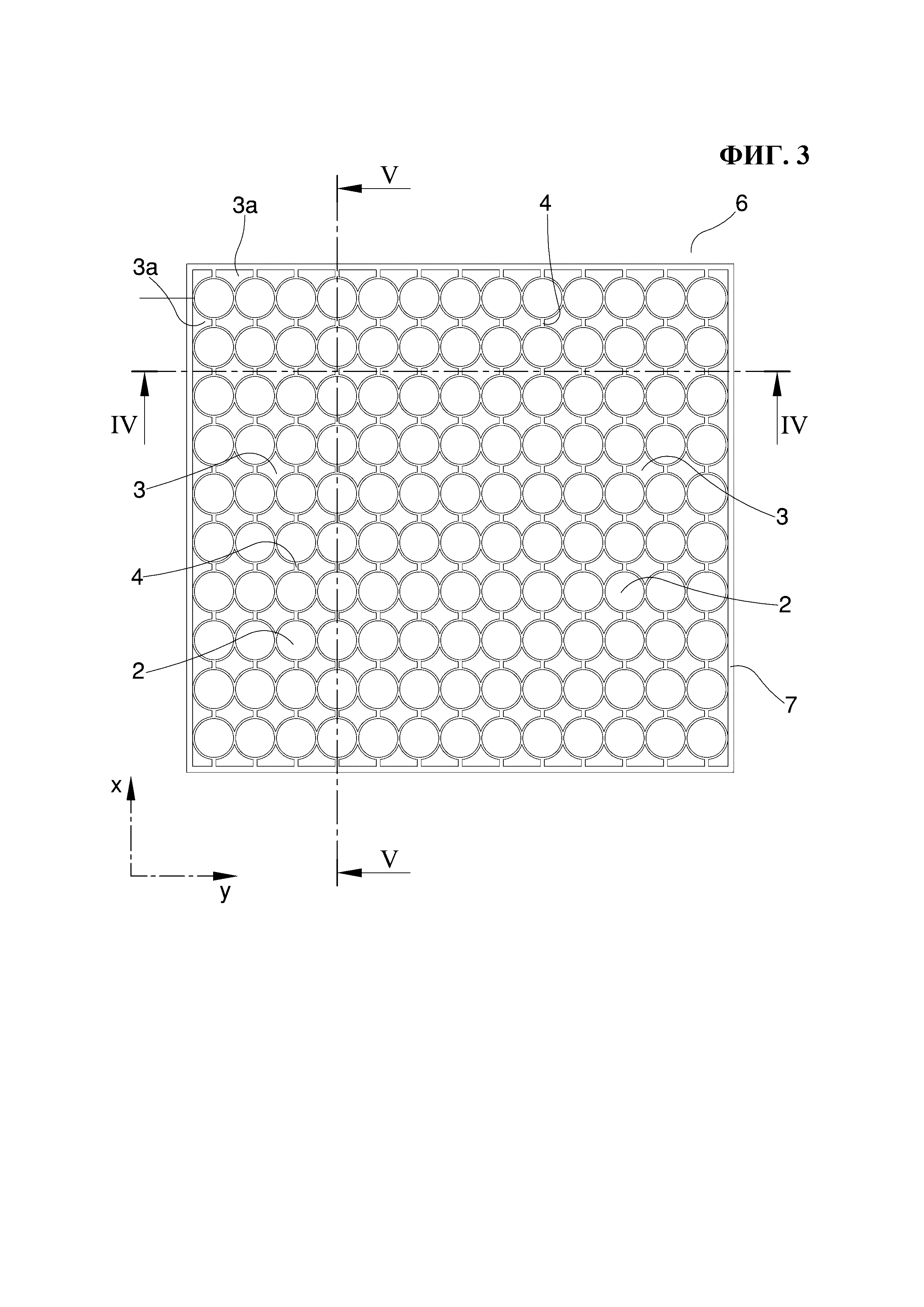

фиг. 3 изображает разрез фильтрующего узла рассматриваемого пылеуловителя по плоскости III-III на фиг. 1,

фиг. 4 изображает разрез фильтрующего узла рассматриваемого пылеуловителя по плоскости IV-IV фиг. 3,

фиг. 5 изображает разрез фильтрующего узла рассматриваемого пылеуловителя по плоскости V-V на фиг. 3,

фиг. 6 изображает вид в аксонометрии двух гофрированных листов, сечение которых образовано повторениями Ω-образных форм, до соединения указанных листов с образованием ряда фильтрующих элементов рассматриваемого пылеуловителя.

Рассматриваемый пылеуловитель применяется для удаления пыли из газообразных текучих сред, содержащих мелкодисперсную пыль, в частности пылеуловитель применяется для удаления пыли из воздуха, содержащего мелкодисперсную пыль с размером частиц от примерно 0,5 мкм до 1000 мкм. Данные пылеуловители могут обеспечивать удаление пыли из текучих сред, в частности воздуха, загрязненных в результате производственных процессов преобразования, и содержащих пыль в концентрациях от примерно 10 мг/м3 до 2000 мг/м3, при этом вследствие наличия большого количества пыли указанные пылеуловители всегда объединены с автоматической или полуавтоматической системой периодической очистки.

В рассматриваемых пылеуловителях имеются один или более фильтрующих узлов 1, каждый из которых содержит фильтрующие элементы 2, проходящие трубчатым образом и закрытые на одном конце. Фильтрующие элементы выполнены из полужесткого фильтрующего материала известного типа, такого как нетканая материя или целлюлоза.

В нижеприведенном описании сделана ссылка на прямоугольную систему координат с осями X, Y, Z, где ось Z обозначает продольное направление фильтрующих элементов (т.е. их длину), а оси X и Y образуют плоскость, перпендикулярную этому направлению, т.е. плоскость, в которой лежат поперечные сечения фильтрующего узла.

В рассматриваемом пылеуловителе все фильтрующие элементы 2 одного и того же фильтрующего узла удерживаются в тесном контакте друг с другом вдоль направления, параллельного длине указанных элементов, с образованием между ними проточных каналов 3 для газообразной текучей среды, закрытых по бокам наружными стенками фильтрующих элементов, при этом поперечные сечения элементов 2 и каналов 3 в совокупности образуют поперечное сечение фильтрующего узла 1, частью которого они являются, в виде двухмерного повторения замкнутых геометрических фигур. Как более подробно описано ниже, для работы пылеуловителя проточные каналы 3 закрывают на конце, противоположном закрытому концу фильтрующих элементов.

Каждый фильтрующий узел 1 содержит по меньшей мере одну элементарную фильтрационную ячейку, в свою очередь, содержащую четыре фильтрующих элемента 2, которые удерживаются в контакте друг с другом и между боковыми стенками которых образован проточный канал 3, при этом узел из элементарных фильтрационных ячеек, соединенных друг с другом в вертикальном направлении, определяет общий объем фильтрующего узла, который может иметь различные формы и размеры.

Особенно эффективным является обеспечение соединения по меньшей мере некоторых фильтрующих элементов 2 путем размещения между ними разделительных секций 4, которые проходят вдоль всей длины соединяемых ими фильтрующих элементов и ширина которых обеспечивает увеличение площади поперечного сечения проточного канала 3 для оптимизации потоков газообразной текучей среды, проходящей из загрязненной зоны в очищенную зону, с обеспечением при этом уменьшенного проходного сопротивления. Уменьшенное проходное сопротивление и более низкое остаточное давление в загрязненной области предполагают более легкое удаление пыли с фильтрующей поверхности и, как следствие, улучшение очистки.

В рассматриваемом пылеуловителе фильтрующие элементы 2 имеют криволинейное поперечное сечение, которое предпочтительно является круглым, но может иметь форму паза или быть эллиптическим, при этом некоторые фильтрующие элементы прочно соединены друг с другом при помощи вышеуказанных разделительных секций 4, расположенных по образующим фильтрующих элементов, в результате чего образованы ряды фильтрующих элементов, отстоящих друг от друга и проходящих вдоль оси X. Указанные ряды фильтрующих элементов, отстоящих друг от друга и проходящих вдоль оси X, расположены бок о бок в направлении оси Y и удерживаются в контакте друг с другом так, что каждый фильтрующий элемент контактирует вдоль своей образующей с образующей фильтрующего элемента, расположенного в соседнем ряду. Такая структура обеспечивает весьма эффективную работу фильтрующего узла, в частности его работа является эффективной, когда текучая среда, содержащая пыль, поступает в фильтрующие элементы через их открытый конец и после того, как пыль задерживается на внутренней поверхности фильтрующих элементов, выходит через фильтрующую поверхность с прохождением в разные проточные каналы, по которым текучая среда, не содержащая пыли, выводится в атмосферу. Фактически, при данной конфигурации контактные поверхности между разными фильтрующими элементами оптимизированы как с точки зрения эксплуатации, так и с точки зрения конструкции, при этом указанные контактные поверхности проходят вдоль оси Z и ограничены четырьмя образующими на один фильтрующий элемент. Контактные поверхности между разными элементами имеют двойную толщину, которая не дает выполнить эффективную фильтрацию и приводит к уменьшению полезной фильтрующей поверхности. В рассматриваемом пылеуловителе эти «двойные поверхности», как указано выше, уменьшены до минимума, поскольку их ширина предусматривает только плотный контакт между разными фильтрующими элементами.

Криволинейное сечение фильтрующих элементов также исключает зоны, которые имеются в складчатых фильтрующих элементах и в которых может скапливаться пыль.

Фильтрующие элементы, относящиеся к разным рядам, проходящим вдоль оси X, конструктивно удерживаются в контакте друг с другом при помощи разделительных секций 4, соединяющих разные элементы. Фильтрующие элементы из разных рядов удерживаются в контакте с фильтрующими элементами соседних рядов либо путем склеивания или сваривания вдоль контактных образующих, либо, как описано более подробно ниже, путем механического скрепления, которое удерживает фильтрующие элементы из разных рядов прижатыми друг к другу.

Особенно эффективной и простой в конструктивном отношении является форма фильтрующего узла в виде параллелепипеда с многоугольным основанием, в частности прямоугольным или квадратным основанием, как показано на чертежах. Диаметры поперечных сечений фильтрующих элементов предпочтительно составляют от 5 до 30 мм, при этом расстояние между двумя осями разных фильтрующих элементов составляет от одного диаметра для фильтрующих элементов, соединенных вдоль оси Y, до двух диаметров для фильтрующих элементов, соединенных друг с другом вдоль оси X при помощи разделительных секций 4, причем длина указанных вторых расстояний между осями прямо зависит от длины разных разделительных секций 4, составляющей от нуля до величины, равной диаметру фильтрующих элементов. Соотношение между длиной фильтрующего элемента и его диаметром составляет от 15 до 100, причем особенно предпочтительно, чтобы указанное соотношение составляло от 30 до 50. Однако было установлено, что целесообразная длина фильтрующих элементов не должна превышать 1200-1500 мм.

Максимальные размеры общего сечения фильтрующего узла зависят от протяженности образуемой фильтрующей поверхности относительно величин диаметров и длины предварительно выбранных фильтрующих элементов. Очевидно, что размеры фильтрующих узлов должны соответствовать доступным пространствам для их размещения, при этом в любом случае конфигурация вышеописанного фильтрующего узла обеспечивает отличное соотношение между объемом, занимаемым указанным узлом, и протяженностью полученной полезной фильтрующей поверхности.

Независимо от наличия других компонентов фильтрующего узла, описанных ниже и выполняющих конкретные функции, конструкция рассматриваемого фильтрующего узла гарантирует отличные характеристики жесткости без необходимости введения опоры или рамы какого-либо типа. Фильтрующий элемент является не только самонесущим, но и в свою очередь способен выполнять конструктивные функции. Он обладает отличной реакцией на динамическое напряжение при очистке. Данная конструкция по существу является жесткой при изгибе как в поперечной, так и в продольной плоскости, а также при сжатии в вертикальном направлении.

Каждый фильтрующий узел 1 содержит головной элемент и закрывающий донный элемент, которые служат для закрытия концов фильтрующих элементов и проточных каналов. В частности, имеется головной элемент 5, расположенный на одном конце фильтрующего узла и содержащий закрывающие колпачки 5а для закрытых концов фильтрующих элементов 2 и отверстия 5b для открытых концов проточных каналов 3, при этом также имеется закрывающий донный элемент 6, расположенный на другом конце фильтрующего узла и содержащий закрывающие колпачки 6а для закрытых концов проточных каналов 3 и отверстия 6b для открытых концов фильтрующих элементов 2. Головной элемент 5 и донный элемент 6 выполнены из эластомерного или пластмассового полимерного материала.

Наличие головного элемента 5 и закрывающего донного элемента 6 исключает необходимость выполнения какого-либо склеивания или сваривания между элементами разных рядов, при этом колпачки 5а и 6а, взаимные положения которых являются фиксированными и заданы заранее относительно размеров сечений фильтрующих элементов и проточных каналов, препятствуют перемещениям рядов фильтрующих элементов, в частности, в направлении Y. Таким образом, разные ряды фильтрующих элементов всегда остаются в тесном контакте друг с другом вдоль образующих разных фильтрующих элементов, обращенных друг к другу.

Тем не менее, для закрытия концов фильтрующих элементов и проточных каналов могут использоваться колпачки, отделенные друг от друга, причем в этом случае, помимо повышения сложности конструкции узла, также имеется необходимость соединения рядов фильтрующих элементов путем склеивания или сваривания.

На головном элементе и закрывающем донном элементе выполнены конвейеры для переноса газообразной текучей среды, например вытяжки, которые не показаны на чертежах и выполняют функцию соответственно передачи газообразной текучей среды, содержащей пыль, к фильтрующему узлу и переноса газообразной текучей среды, не содержащей пыли, наружу. Конвейер, который обеспечивает перемещение газообразной текучей среды, содержащей пыль, на этапах очистки пылеуловителя также выполняет функцию сбора пыли, отделенной от фильтрующих поверхностей. В пылеуловителях, содержащих несколько фильтрующих узлов, конвейеры также выполняют функцию сплиттеров для переноса текучих сред в разные узлы.

В каждом фильтрующем узле 1 также имеется наружный кожух 7, который проходит между головным элементом и закрывающим донным элементом и охватывает все фильтрующие элементы указанного узла. Кожух 7 ограничивает дополнительные проточные каналы 3а для газообразной текучей среды, проходящие между внутренней поверхностью кожуха и наружной поверхностью фильтрующих элементов, расположенных на периферии фильтрующего узла. Таким образом, наружная поверхность фильтрующих элементов, открытая в наружном направлении фильтрующего узла, также изолирована от запыленной зоны, в которой находится загрязненный воздух, так что наружная фильтрующая поверхность также может использоваться для сбора пыли с образованием тем самым соответствующего проточного канала для чистого воздуха. При использовании такого кожуха дополнительно увеличивается полезная поверхностная плотность на единицу объема. Данный наружный кожух вносит дополнительный вклад в увеличение жесткости узла при сжатии, так как, помимо обладания собственной жесткостью, удерживает разные фильтрующие элементы прижатыми друг к другу.

Поскольку фильтрующий узел 1 погружают в запыленную среду, донный элемент 6 выполнен таким образом, чтобы не создавать зон скапливания пыли, которые не могут быть очищены с помощью автоматических или полуавтоматических очистных систем. Таким образом, донный элемент 6 повторяет наружный профиль кожуха 7.

Пылеуловитель также содержит очистную систему, предназначенную для очистки фильтрующего узла 1. В частности, очистная система выполнена с обеспечением очистки компонентов фильтрующего узла 1, на которых оседает пыль. Следовательно, очистная система выполнена с обеспечением очистки фильтрующих элементов 2 в случае, когда очищаемая текучая среда поступает к элементам 2 через их открытые концы и очищенная текучая среда выходит из проточных каналов 3 после задерживания пыли на внутренней поверхности элементов 2.

Вместо этого в альтернативной рабочей конфигурации, при которой подлежащая очистке текучая среда поступает в проточные каналы 3, а очищенная текучая среда выходит из фильтрующих элементов 2, очистная система выполнена с обеспечением очистки каналов 3, на внутренней поверхности которых (т.е. на наружной поверхности элементов 2) осела пыль.

Очистная система может быть системой пневматического типа.

В частности, очистная система может содержать продувочное устройство для распределения одной или более струй сжатого воздуха по фильтрующей поверхности элементов 2, которые задерживают пыль. Указанные струи воздуха воздействуют на фильтрующую поверхность в направлении, противоположном направлению потока обрабатываемой текучей среды.

Очистная система такого типа может быть скомбинирована с динамическими устройствами, т.е. вибрационными устройствами, которые способствуют отделению пыли от фильтрующей поверхности.

Как вариант, продувочное устройство может содержать подающие элементы, каждый из которых выполнен в виде трубки, подходящей для введения в очищаемый компонент (т.е. внутрь фильтрующего элемента 2 или, как вариант, внутрь проточного канала 3) с обеспечением подачи струи воздуха низкого давления непосредственно на очищаемый компонент в направлении, противоположном направлению потока очищаемой текучей среды.

Как вариант, очистная система может быть системой механического типа.

В этом случае очистная система может содержать вибрационное устройство для обеспечения вибрации конструкции, в частности металлической конструкции, которая поддерживает фильтрующие элементы 2. Таким образом, соответствующая фильтрующая поверхность также начинает вибрировать, что вызывает отсоединение частиц пыли от указанной поверхности.

Кроме того, возможно использование ударных очистных систем, т.е. очистных систем, снабженных элементом, имеющим значительную массу, которая ускоряется до приобретения момента инерции, приводящего к соударению с конструкцией, поддерживающей фильтрующие элементы 2. После этого указанные элементы приходят в движение, продолжаемое до тех пор, пока соответствующая фильтрующая поверхность не будет очищена.

Указанное соударение также может быть повторено более одного раза для усиления очищающего эффекта, но этот принцип существенно отличается от вибрационного устройства, обеспечивающего постоянные вибрации. Кроме того, система, основанная на вибрационном устройстве, передает динамическое воздействие к конструкции через соединение с ней, без явления соударения.

Очистная система является системой периодического типа, т.е. не воздействует на фильтрующий узел 1 постоянно, а вступает в процесс только в заданные моменты времени.

Очистная система может представлять собой систему автоматического типа, т.е. содержащую очистное устройство и программное обеспечение, которое, помимо обеспечения активации очистного устройства, определяет, когда указанное устройство необходимо активировать.

Как вариант, очистная система может представлять собой систему полуавтоматического типа, т.е. снабженную очистным устройством, которое приводится в действие по решению оператора, а не под управлением программного обеспечения.

В любом случае, очистное устройство выполнено с обеспечением воздействия на фильтрующий узел 1 в собранной конфигурации, т.е. в конфигурации, при которой поперечные сечения фильтрующих элементов 2 и проточных каналов 3 в совокупности образуют поперечное сечение фильтрующего узла, имеющее вид двухмерного повторения замкнутых геометрических фигур.

В частности, очистная система выполнена с обеспечением воздействия на фильтрующий узел 1 в то время, когда ряды фильтрующих элементов 2 находятся в контакте друг с другом, по меньшей мере в направлении оси Y. В некоторых случаях очистная система может быть активирована после снятия головного элемента 5 и/или закрывающего донного элемента 6, однако при этом отсутствует необходимость снятия наружного кожуха 7 или разделения рядов фильтрующих элементов.

Благодаря этому операции по очистке фильтрующего узла 1 становятся чрезвычайно простыми и быстрыми.

Как указано выше, рассматриваемый пылеуловитель может содержать один или более фильтровальных узлов, при этом способ изготовления указанных фильтрующих узлов, описанный ниже, является очень простым.

Лист полужесткого фильтрующего материала (такого как, например, нетканая материя или целлюлоза) деформируют необратимым образом с получением гофрированного листа 8, поперечное сечение которого образовано повторениями Ω-образных форм, соединенных друг с другом, затем два листа, деформированных таким образом, скрепляют так, что полые части Ω-образных форм обращены друг к другу, путем склеивания или сваривания таких листов с обеспечением соединения прямолинейных частей Ω-образных форм и с получением рядов фильтрующих элементов, отстоящих друг от друга и соединенных с помощью разделительных секций 4, образованных частями, которые соединены друг с другом. Теоретически использование головного элемента 5, закрывающего донного элемента 6 и кожуха 7 может устранить необходимость склеивания или сваривания между гофрированными листами, образующими ряды фильтрующих элементов, поскольку наличие указанных головного элемента 5, донного элемента 6 и кожуха 7 обеспечивает плотное удерживание гофрированных листов внутри, однако данное решение не может в полной мере обеспечить удовлетворительную работу, в частности для пищевых продуктов.

Для создания фильтрующего узла разные ряды фильтрующих элементов затем соединяют вместе путем их скрепления с помощью склеивания или сваривания по образующим элементов, обращенных друг к другу, или путем удерживания их прижатыми с обеспечением контакта между элементами из разных рядов. После этого концы фильтрующих элементов и проточные каналы закрывают, например, при помощи головного элемента и закрывающего донного элемента, таких как описанные выше.

В данном фильтрующем узле газообразная текучая среда, из которой необходимо удалить пыль, направляется так, что она поступает от открытых концов фильтрующих элементов 2, при этом текучая среда, не содержащая пыли, выходит через фильтрующую материю, задерживающую твердые частицы, и выпускается из фильтрующего узла через проточные каналы 3. Периодически при помощи запрограммированных автоматических или полуавтоматических очистных систем частицы, задержанные фильтрующими элементами, удаляются для обеспечения очистки фильтрующих поверхностей и надлежащего удаления пыли из текучей среды.

Рассматриваемый фильтрующий узел характеризуется высоким значением площади фильтрующей поверхности на единицу объема и, таким образом, обеспечивает значительные преимущества с точки зрения размеров и затрат. Кроме того, жесткость конструкции узла позволяет легко и быстро выполнять операции по очистке.

Благодаря конструкции фильтрующих элементов загрязненная текучая среда может проходить к указанным элементам, не встречая на своем пути вершин или узких мест, таким образом, без риска образования агломератов, препятствующих проходу текучей среды и уменьшающих эффективную площадь фильтрующей поверхности. Кроме того, наличие разделительных секций 4 обеспечивает увеличенное сечение проточных каналов, что предотвращает образование нежелательных противодавлений для текучей среды, не содержащей пыли, на выходе из фильтрующих элементов.

Реферат

Изобретение относится к пылеуловителю для газообразных текучих сред и к способу изготовления пылеуловителя. Пылеуловитель, применяемый для удаления пыли из газообразных текучих сред, содержащих мелкодисперсную пыль, снабжен системой периодической очистки и содержит один или более фильтрующих узлов (1), содержащих фильтрующие элементы (2). Фильтрующие элементы (2) проходят трубчатым образом и закрыты на одном конце. Фильтрующие элементы выполнены из жесткого или полужесткого фильтрующего материала и удерживаются в контакте друг с другом вдоль направления, параллельного длине указанных элементов, при этом между фильтрующими элементами (2) находятся проточные каналы (3), открытые на одном конце и закрытые на конце, противоположном закрытому концу фильтрующих элементов (2). Способ изготовления фильтрующего узла (1) пылеуловителя включает следующие этапы: необратимое деформирование листа фильтрующего материала с образованием гофрированного листа, поперечное сечение которого образовано повторениями Ω-образных форм, соединенных друг с другом, соединение двух деформированных листов с обеспечением удерживания в контакте прямолинейных частей преобразованных форм и с получением рядов фильтрующих элементов (2), соединение разных рядов фильтрующих элементов друг с другом путем их расположения в контакте вдоль образующих элементов, обращенных друг к другу, и закрытие концов фильтрующих элементов (2) и проточных каналов (3), образованных между фильтрующими элементами. Технический результат изобретения - создание пылеуловителя, имеющего уменьшенные размеры относительно рабочей площади его фильтрующей поверхности, обеспечение возможности эффективного очищения с помощью очистной системы, имеющей уменьшенные размеры и работающей при меньших затратах энергии. 2 н. и 13 з.п. ф-лы, 6 ил.

Комментарии