Способ получения корма для животных путем переработки биомассы - RU2662666C2

Код документа: RU2662666C2

Чертежи

Описание

ТЕХНИЧЕСКАЯ ОБЛАСТЬ

Это изобретение относится к переработке биомассы, к композициям, включающим сахаридные элементы, организованные в молекулярную цепь, к способам получения аминокислот или антибиотиков, к способам получения пищевого или иммуностимулирующего материала и к продуктам, получаемым такими способами.

УРОВЕНЬ ТЕХНИКИ

Биомасса, в частности отходы биомассы, широко доступна. Было бы полезным получение продуктов из биомассы.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Иллюстративные продукты, которые можно продуцировать с использованием способов, представленных в настоящем описании, включают продукты питания, пригодные для употребления, например, в пищу человеком и/или животным, в аквакультуре, сельском хозяйстве, выращивании растений без почвы (гидропоника), фармацевтических средствах, нутрицевтиках, носителях для доставки фармацевтических средств и дозированных формах, фармацевтических эксципиентах, фармацевтических конъюгатах, поперечно-сшитых матрицах, таких как гидрогели, поглощающих материалах, удобрениях и продуктах лигнина. Любой продукт, описанный в настоящем описании или продуцированный способами, описанными в настоящем описании, можно использовать как есть или в качестве предшественника или промежуточного материала при получении другого продукта.

Во многих вариантах осуществления продукты можно производить с использованием Natural Force™ Chemistry. В способах Natural Force™ Chemistry используется контролируемое применение физических сил, таких как пучки частиц, сила тяжести, свет и т.д., и манипулирование ими, для внесения в молекулы предполагаемых структурных и химических изменений. В предпочтительных вариантах осуществления способы Natural Force™ Chemistry изменяют молекулярную структуру без химических реагентов или микроорганизмов. С использованием природных процессов можно создавать новый полезный материал без вреда окружающей среде.

В одном аспекте получение пищевого материала включает изменение молекулярной структуры полисахаридов биомассы, включая полисахариды в форме целлюлозы, гемицеллюлозы или крахмала, для получения пищевого материала, имеющего доступность питательных элементов, превышающую доступность питательных элементов биомассы.

В одном аспекте настоящее изобретение относится к способам подготовки пищевых материалов для животных (например, человека и животных, включая, но не ограничиваясь ими, мясомолочный скот, домашних животных, животных зоопарков и т.д.), и для растений (например, сельскохозяйственных растений или культур или водных растений, в частности, в гидропонном растворе или в аквакультуре), и для водных организмов (например, рыб, ракообразных, моллюсков и т.п.).

Эти способы включают получение первого материала, включающего биомассу (например, растительную биомассу, животную биомассу, микробную биомассу и биомассу городских отходов), содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала. Затем молекулярную структуру полисахаридов первого материала модулируют (например, увеличивают, уменьшают или сохраняют) для получения второго материала с большей доступностью питательных веществ (например, белков, углеводов, жиров, витаминов и/или минералов), чем в первом материале. Необязательно способы могут включать предоставление второго материала животным (например, человеку и/или не являющимся человеком животным).

В некоторых вариантах осуществления способы, описанные в настоящем описании, можно использовать для получения материалов, пригодных для применения для поддержания или стимуляции роста микроорганизмов (например, бактерий, дрожжей, грибов, одноклеточных организмов, например, водорослей или подобных грибам простейших, например, слизистой плесени), водных организмов (например, в аквакультуре), и/или растений и деревьев (например, в сельском хозяйстве, выращивании растений без почвы и лесоводстве).

В одном аспекте способ включает конвертирование переработанного материала с использованием микроорганизма для получения пригодного в пищу материала, аминокислоты или ее производного, антибиотика или иммуностимулирующего материала, причем переработанный материал получают переработкой биомассы, содержащей полисахариды в форме целлюлозы, гемицеллюлозы или крахмала, имеющей первый уровень неподатливости, с использованием по меньшей мере одного из радиационного облучения, обработки ультразвуком, пиролиза и окисления, с получением переработанного материала, имеющего уровень неподатливости ниже, чем уровень неподатливости первого материала, где неподатливость определяют путем инкубации в присутствии целлюлазы.

Некоторые варианты осуществления получения пригодного в пищу материала включают выделение и/или очистку пригодного в пищу материала. Пригодный в пищу материал может быть усваиваемым и/или всасываемым. Пригодный в пищу материал может быть выбран из группы, состоящей из фармацевтических средств, нутрицевтиков, белков, жиров, витаминов, масел, волокон, минералов, сахаров, углеводов и спирта.

В некоторых вариантах осуществления получения аминокислоты или ее производного, аминокислоту или ее производное выбирают из группы, состоящей из L-аминокислот и D-аминокислот, таких как L-глутаминовая кислота (глутамат мононатрия (MSG)), L-аспарагиновая кислота, L-фенилаланин, L-лизин, L-треонин, L-триптофан, L-валин, L-лейцин, L-изолейцин, L-метионин, L-гистидин и L-фенилаланин, L-лизин, DL-метионин и L-триптофан. Микроорганизм может быть выбран из группы, состоящей из молочнокислых бактерий (LAB), E. coli, Bacillus subtilis и Corynebacterium glutamicum.

В некоторых вариантах осуществления получения антибиотика, антибиотик выбирают из группы, состоящей из тетрациклина, стрептомицина, циклогексамида, неомицина, циклосерина, эритромицина, канамицина, линкомицина, нистатина, полимиксина B и бацитрацина. Микроорганизм может быть выбран из группы, состоящей из Streptomyces remosus, Streptomyces griseus, Streptomyces frodiae, Streptomyces orchidaceus, Streptomyces erythreus, Streptomyces kanamyceticus, Streptomyces, Streptomyces noursei, Bacillus polymyxa и Bacillus licheniformis.

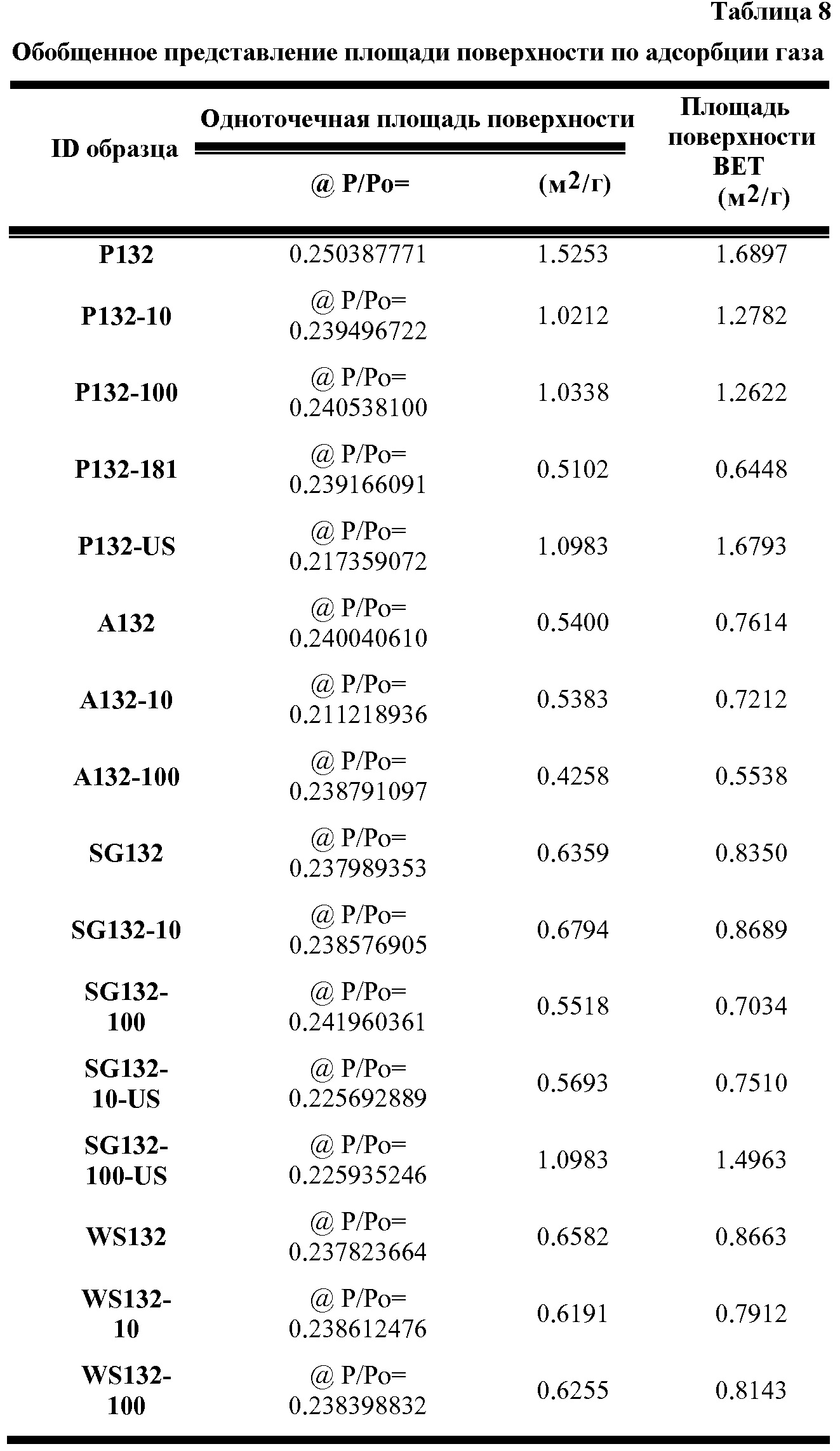

В некоторых вариантах осуществления биомасса может быть выбрана из группы, состоящей из бумаги, бумажной продукции, бумажных отходов, древесины, прессованной древесины, древесных опилок, сельскохозяйственных отходов, сточных вод, силоса, трав, рисовой шелухи, жмыха, хлопка, джута, пеньки, льна, бамбука, сизаля, абаки, соломы, сердцевин кукурузных початков, кукурузной соломы, проса, люцерны, сена, рисовой шелухи, кокосовых волокон, хлопка, морской травы, водорослей и их смесей. В некоторых случаях биомасса имеет внутренние волокна и является раздробленной до такой степени, чтобы внутренние волокна были по существу обнажены, и/или где биомасса имеет площадь поверхности BET более чем приблизительно 0,25 м2/г и объемную плотность менее чем приблизительно 0,5 г/см3. Переработка может включать облучение ионизирующим излучением. Переработанный материал можно подвергать ферментативному гидролизу.

В одном аспекте поглотитель включает переработанный материал биомассы, включающий сахаридные элементы, организованные в молекулярную цепь, где от приблизительно 1 из каждых 2 до приблизительно 1 из каждых 250 сахаридных элементов включает группу карбоновой кислоты или ее сложного эфира или соли.

В некоторых вариантах осуществления переработанный материал биомассы обработан силаном для того, чтобы поглотитель был липофильным.

В другом аспекте фильтрующий материал включает облученный целлюлозный или лигноцеллюлозный материал, адаптированный для задержания и фильтрации потока.

В другом аспекте продукт включает конвертированный материал, полученный конвертированием переработанного материала с использованием микроорганизма, с получением конвертированного материала, причем переработанный материал получают путем переработки биомассы, содержащей полисахариды в форме целлюлозы, гемицеллюлозы или крахмала, имеющей первый уровень неподатливости, с использованием по меньшей мере одного из радиационного облучения, обработки ультразвуком, пиролиза и окисления, для получения переработанного материала, имеющего уровень неподатливости более низкий, чем уровень неподатливости первого материала, где неподатливость определяют путем инкубации в присутствии целлюлазы.

В другом аспекте настоящее изобретение относится к способам улучшения фармацевтического профиля материалов. Эти способы включают получение первого материала, включающего биомассу (например, растительную биомассу, животную биомассу, микробную биомассу и биомассу городских отходов), содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, и модулирование (например, увеличение, уменьшение или сохранение) молекулярной структуры полисахаридов первого материала для получения второго материала, где одним из результатов способов является то, что фармацевтический профиль второго материала является лучшим или усовершенствованным по сравнению с фармацевтическим профилем первого материала. В некоторых случаях способы включают применение первых материалов с небольшим фармацевтическим профилем или без него перед модулированием молекулярной структуры первого материала. Вторые материалы, полученные с использованием способов, описанных в настоящем описании, пригодны для введения животному.

В следующем аспекте изобретение относится к способам получения фармацевтического средства растительного происхождения. Эти способы включают переработку материала, включающего биомассу (например, растительную биомассу, животную биомассу, микробную биомассу и биомассу городских отходов), содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, содержащую одно или несколько продуцированных в растении фармацевтических средств, с использованием любого одного или нескольких из радиационного облучения, обработки ультразвуком, пиролиза и окисления для получения фармацевтического средства растительного происхождения. В некоторых случаях фармацевтический препарат растительного происхождения может быть выделенным и/или очищенным.

В другом аспекте настоящее изобретение относится к способам получения нутрицевтиков для употребления человеком и/или не являющимся человеком животным. Эти способы включают переработку материала, содержащего биомассу (например, растительную биомассу, животную биомассу, микробную биомассу и биомассу городских отходов), содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, так чтобы изменялась молекулярная структура полисахаридов материала (например, увеличивалась или уменьшалась молекулярная масса материала). Эти способы необязательно также могут включать введение полученных материалов человеку и не являющемуся человеком животному.

В альтернативном аспекте изобретение относится к способам получения биологических средств и/или фармацевтических средств. Эти способы включают переработку материала, включающего биомассу, содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, чтобы изменить молекулярную структуру полисахаридов материала. Затем полученные материалы можно комбинировать с одним или несколькими биологическими средствами и/или одним или несколькими фармацевтическими средствами, которые можно вводить субъекту.

Также настоящее изобретение относится к способам получения гидрогелей. Эти способы включают переработку материала, включающего биомассу, содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, и изменение молекулярной структуры полисахаридов с получением материала, который включает поперечно-сшитые полимерные цепи. Кроме того, способ может включать поперечное сшивание полимерных цепей в переработанном материале.

В другом аспекте настоящее изобретение относится к способам получения поглощающего или адсорбирующего материала. Эти способы включают переработку материала, включающего биомассу, содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, и изменение молекулярной структуры полисахаридов для получения поглощающего материала. Эти поглощающие материалы могут быть заряженными, например, положительно или отрицательно заряженными, и они могут иметь липофильные и/или гидрофильные свойства. По существу, материалы можно использовать в качестве подстилки или подстилающего слоя для животных, и/или поглощающего материала для связывания материалов в растворе (например, загрязнителей). В некоторых вариантах осуществления эти поглощающие материалы можно использовать для связывания биологических материалов в растворах крови или плазмы.

В следующем аспекте настоящее изобретение относится к способам получения удобрений. Эти способы включают переработку материала, включающего биомассу, содержащую полисахариды в форме целлюлозы, гемицеллюлозы и/или крахмала, и изменение молекулярной структуры полисахаридов с получением материала, который имеет более высокую растворимость, чем исходный материал, и который пригоден в качестве удобрения.

Каждый из этих способов включает обработку биомассы с использованием одного или нескольких из (например, одного, двух, трех или четырех из) уменьшения размера (например, механического уменьшения размера отдельных фрагментов биомассы), радиационного облучения, обработки ультразвуком, пиролиза и окисления для модулирования материалов. В некоторых вариантах осуществления в способах используется доза радиационного излучения, например, от 0,1 Мрад до 10 Мрад. В некоторых вариантах осуществления в способах используется доза радиационного излучения, например, от более чем 10 Мрад до 1000 Мрад.

В некоторых аспектах настоящее изобретение также относится к композиции, изготовленной с использованием любого из способов, описанных в настоящем документе. Например, изобретение относится к композиции, включающей сахаридные элементы, организованные в молекулярную цепь, где от приблизительно 1 из каждых 2 до приблизительно 1 из каждых 250 сахаридных элементов содержит группу карбоновой кислоты или ее сложного эфира или соли, и композиция пригодна для употребления в качестве пищевого материала.

В некоторых вариантах осуществления композиция включает множество таких цепей. В некоторых случаях от приблизительно 1 из каждых 5 до приблизительно 1 из каждых 250 сахаридных элементов каждой цепи содержит группу карбоновой кислоты или ее сложного эфира или соли, в частности, от приблизительно 1 из каждых 8 до приблизительно 1 из каждых 100 или от приблизительно 1 из каждых 10 до приблизительно 1 из каждых 50 сахаридных элементов каждой цепи содержит группу карбоновой кислоты или ее сложного эфира или соли. Каждая цепь может включать от приблизительно 10 до приблизительно 200 сахаридных элементов. Каждая цепь может включать гемицеллюлозу или целлюлозу, и/или каждая цепь может включать сахаридные элементы, которые включают группы, выбранные из группы, состоящей из нитрозогрупп, нитрогрупп и нитрильных групп. Сахаридные элементы могут включать 5 или 6 углеродных сахаридных элементов. Средняя молекулярная масса композиции относительно стандартов PEG составляет от 1000 до 1000000, в частности менее 10000.

Под "пригодным для употребления в качестве пищевого материала" подразумевают, что композиция является нетоксичной, в условиях ее предполагаемого применения, для живого организма, которого ею кормят, и обеспечивает некоторую питательную ценность организму, например, энергию и/или питательные вещества.

В некоторых вариантах осуществления сырье биомассы предварительно обрабатывают. В некоторых вариантах осуществления способы, описанные в настоящем описании, могут включать предварительную обработку для снижения одного или нескольких размеров отдельных фрагментов биомассы. Например, предварительная обработка может включать уменьшение одного или нескольких размеров отдельных фрагментов, например, дробление, нарезание, измельчение, раздавливание или растирание.

Во всех способах, описанных в настоящем описании, можно применять давление. Например, по меньшей мере один из способов обработки, например, радиационное облучение, можно проводить на биомассе под давлением более чем приблизительно 2,5 атмосферы (0,25 МПа), например, более чем 5 или 10 атмосфер (0,5 или 1 МПа).

Примеры биомассы (также называемой "сырьем биомассы" или "сырьем") включают целлюлозные или лигноцеллюлозные материалы, такие как бумага, бумажная продукция, бумажные отходы, древесина, прессованная древесина, древесные опилки, сельскохозяйственные отходы, сточные воды, силос, травы, рисовая шелуха, жмых, хлопок, джут, пенька, лен, бамбук, сизаль, абака, солома, сердцевины кукурузных початков, кукурузная солома, просо, люцерна, сено, рисовая шелуха, кокосовые волокна, хлопок, маниока и синтетические целлюлозы и/или их смеси. В некоторых случаях биомасса может включать одноклеточные и/или многоклеточные организмы. Иллюстративные организмы включают, но не ограничиваются ими, например, одноклеточные организмы (например, животные (например, простейшие, такие как жгутиковые, амебовидные, инфузории и споровики) и растения (например, водоросли, такие как альвеолобионты, хлорарахниофиты, криптомонады, эвглениды, глаукофиты, гаплофиты, красные водоросли, страминопилы и зеленые водоросли)), морскую траву, планктон (например, макропланктон, мезопланктон, микропланктон, нанопланктон, пикопланктон и фемптопланктон), фитопланктон, бактерии (например, грамположительные бактерии, грамотрицательные бактерии и экстремофилы), дрожжи и/или их смеси. В некоторых случаях биомасса может включать одноклеточные или многоклеточные организмы, полученные из океана, озер и водоемов, включающих соленую воду и пресную воду. В некоторых случаях биомасса может включать органические материалы отходов, такие как отходы животноводства или экскременты животных или отходы или экскременты человека (например, компост и сточные воды). В некоторых случаях биомасса может включать любую комбинацию любых из них. Другие материалы биомассы описаны в настоящем описании. Другие материалы биомассы, которые включают целлюлозу, описаны в патентах, патентных заявках и публикациях, которые включены в настоящее описание в качестве ссылок. В некоторых случаях биомасса может быть, например, в растворе, сухой и замороженной.

Если биомасса представляет собой или включает микроорганизмы, эти микроорганизмы, как правило, включают углеводы, например, целлюлозу. Эти микроорганизмы могут быть в растворе, сухими, замороженными, в активном и/или неактивном состоянии. В некоторых вариантах осуществления эти микроорганизмы могут требовать дополнительной переработки перед воздействием на них способами, описанными в настоящем описании. Например, микроорганизмы могут быть в растворе и их можно извлекать из раствора, например, центрифугированием и/или фильтрацией. Альтернативно или дополнительно, микроорганизмы можно подвергать способам, описанным в настоящем описании, без этих дополнительных стадий, например, микроорганизмы можно использовать в растворе. В некоторых случаях биомасса может представлять собой или может включать природный или синтетический материал.

Облучение, например, можно проводить с использованием ионизирующего излучения, такого как гамма-лучи, пучок электронов или ультрафиолетовое C-излучение, имеющее длину волны от приблизительно 100 нм до приблизительно 280 нм. Ионизирующее излучение может включать излучение пучка электронов. Например, радиационное излучение можно применять в общей дозе от приблизительно 10 Мрад до приблизительно 150 Мрад, например, при уровне дозы от приблизительно 0,5 до приблизительно 10 Мрад/сутки, или от 1 Мрад/с до приблизительно 10 Мрад/с. В некоторых вариантах осуществления облучение включает применение двух или более источников излучения, таких как гамма-лучи и пучок электронов.

В некоторых вариантах осуществления биомасса проявляет первый уровень неподатливости, и углеводный материал проявляет второй уровень неподатливости, который является более низким, чем первый уровень неподатливости. Например, второй уровень неподатливости может быть ниже, чем первый уровень неподатливости по меньшей мере приблизительно на 10% (например, на 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90%, 99%, 100%). В некоторых вариантах осуществления уровень неподатливости может быть снижен на 50-90%.

Биомассу можно получать дроблением биомассы (например, источника волокон биомассы) для обеспечения волокнистого материала. Например, дробление можно проводить с помощью резательного устройства с вращающимся ножом. Волокна волокнистого материала могут иметь, например, среднее отношение длины к диаметру (L/D) более 5/1. Волокнистый материал может иметь, например, площадь поверхности BET более 0,25 м2/г (например, 0,3 м2/г, 0,35 м2/г, 0,35 м2/г, 0,4 м2/г, 0,5 м2/г, 1 м2/г, 1,5 м2/г, 2 м2/г, 3 м2/г, 10 м2/г, 25 м2/г или более чем 25 м2/г).

В некоторых вариантах осуществления углевод может включать одну или несколько β-1,4-связей и иметь среднечисленную молекулярную массу от приблизительно 3000 до 50000 дальтон.

В некоторых примерах предварительно обработанный материал биомассы может дополнительно включать буфер, такой как бикарбонат натрия или хлорид аммония, электролит, такой как хлорид калия или хлорид натрия, фактор роста, такой как биотин и/или пара оснований, таких как урацил, поверхностно-активное вещество, минерал или хелатирующий агент.

Для способствования снижению молекулярной массы целлюлозы в любом из способов, описанных в настоящем описании, можно использовать фермент, например, целлюлолитический фермент и/или вызывающее набухание средство.

Когда используют микроорганизм, он может представлять собой природный микроорганизм или полученный способами инженерии микроорганизм (например, генетически модифицированный микроорганизм (GMM)). Например, микроорганизм может представлять собой бактерию, например, целлюлолитическую бактерию, гриб, например, дрожжи, растение или одноклеточный организм, например, водоросли, простейшие или подобные грибам одноклеточные организмы, например, слизистую плесень, одноклеточные организмы (например, животные (например, простейшие, такие как жгутиковые, амебовидные, инфузории и споровики) и растения (например, водоросли, такие как альвеолобионты, хлорарахниофиты, криптомонады, эвглениды, глаукофиты, гаплофиты, красные водоросли, страминопилы и зеленые водоросли)), морскую траву, планктон (например, макропланктон, мезопланктон, микропланктон, нанопланктон, пикопланктон и фемптопланктон), фитопланктон и/или их смеси. В некоторых вариантах осуществления микроорганизм представляет собой бело-красную плесень. В некоторых случаях микроорганизм может включать одноклеточные и/или многоклеточные организмы, например, организмы из океана, озер и водоемов, включающих соленую воду и пресную воду. Когда организмы являются совместимыми, можно использовать их смеси.

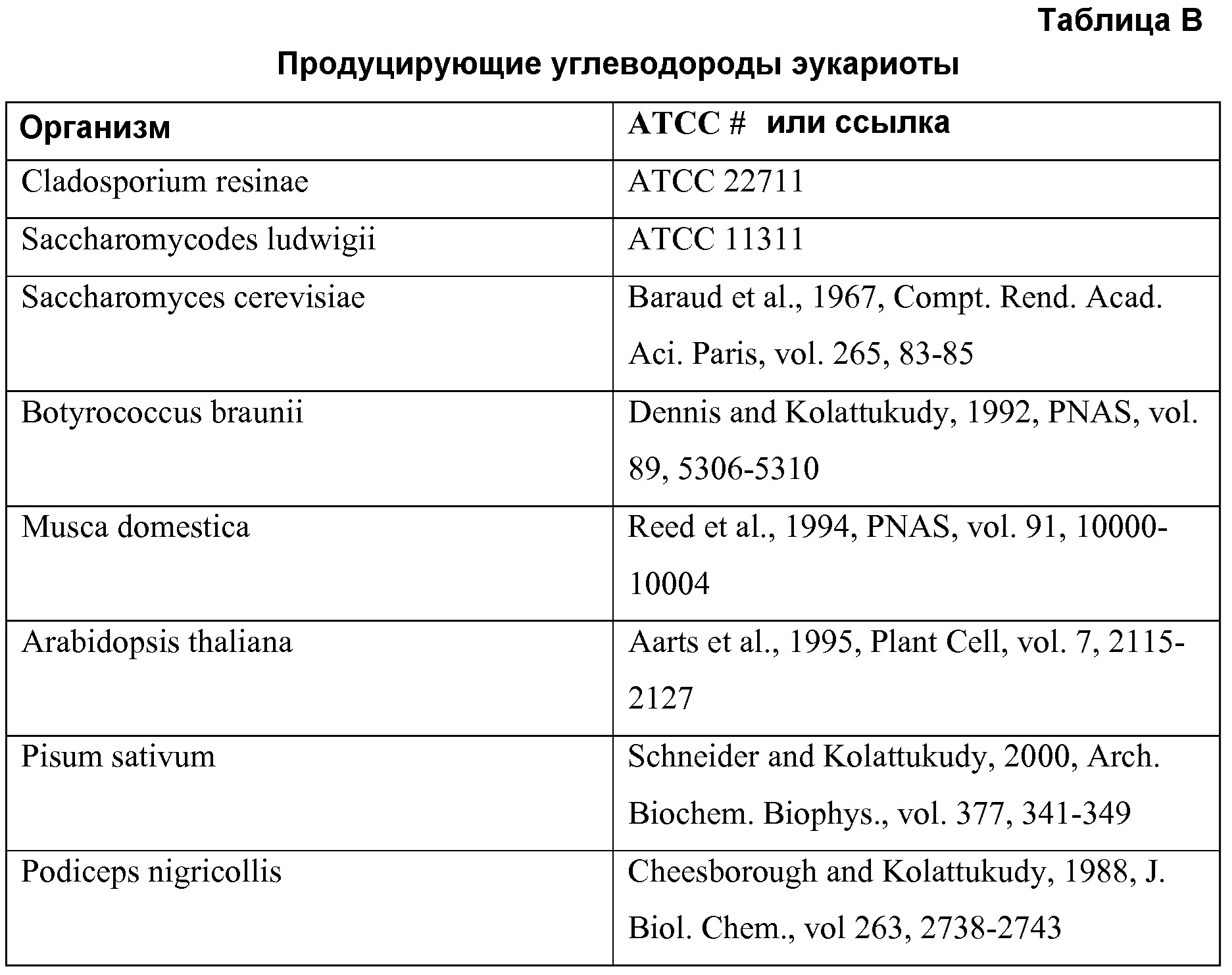

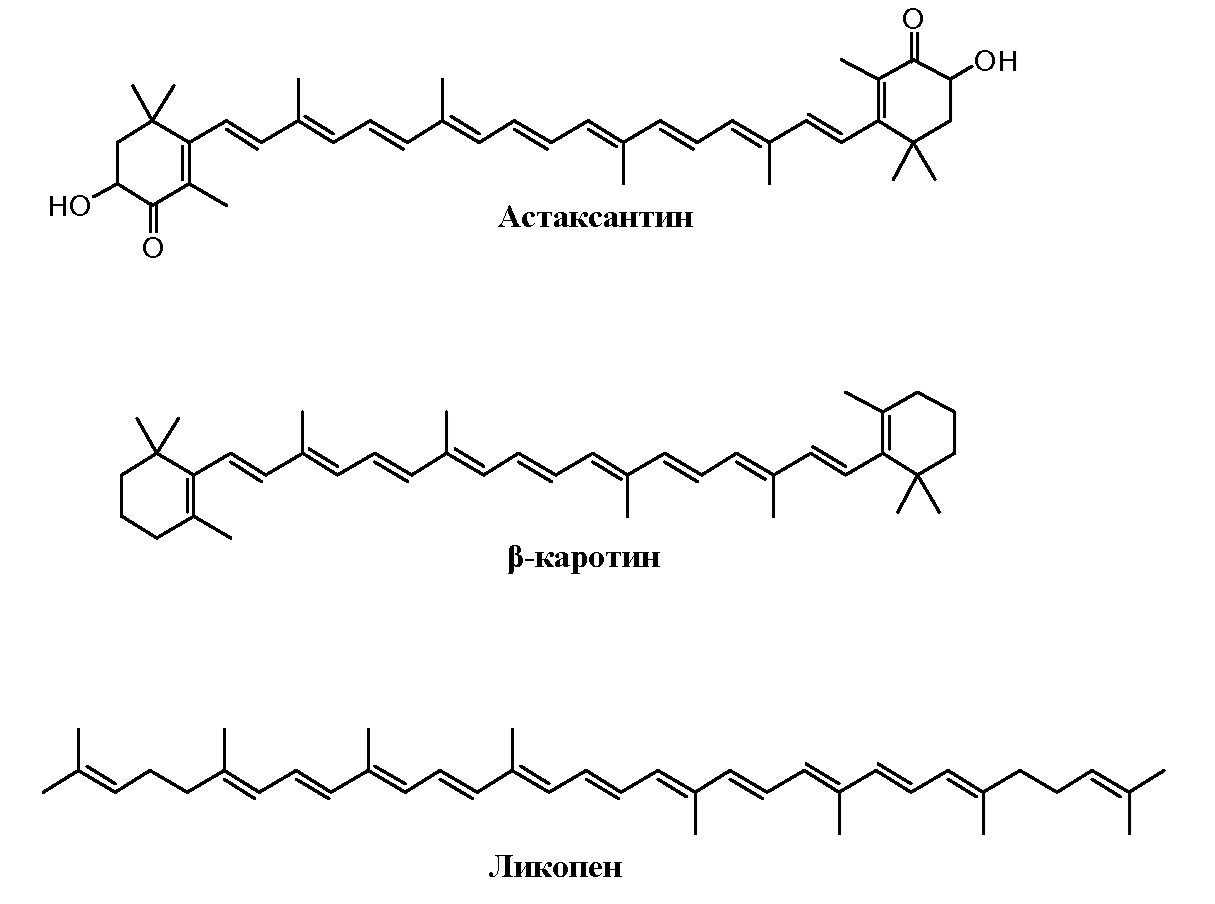

Как правило, различные микроорганизмы могут продуцировать ряд полезных продуктов путем функционирования на материалах, конвертирования, биоконвертирования или ферментации материалов. Например, с помощью ферментации или других способов можно получать спирты, органические кислоты, углеводороды, водород, белки, углеводы, жиры/масла/липиды, аминокислоты, витамины или смеси любых из этих материалов.

Примеры продуктов, которые можно получать с использованием способов, описанных в настоящем описании, включают моно- и полифункциональные C1-C6-алкилспирты, моно- и полифункциональные карбоновые кислоты, C1-C6-углеводороды и их комбинации. Конкретные примеры пригодных спиртов включают метанол, этанол, пропанол, изопропанол, бутанол, этиленгликоль, пропиленгликоль, 1,4-бутандиол, глицерин и их комбинации. Конкретные примеры пригодных карбоновых кислот включают муравьиную кислоту, уксусную кислоту, пропионовую кислоту, масляную кислоту, валериановую кислоту, капроевую кислоту, пальмитиновую кислоту, стеариновую кислоту, щавелевую кислоту, малоновую кислоту, янтарную кислоту, глутаровую кислоту, олеиновую кислоту, линоленовую кислоту, гликолевую кислоту, молочную кислоту, γ-гидроксимасляную кислоту и их комбинации. Примеры пригодных углеводородов включают метан, этан, пропан, пентан, н-гексан и их комбинации.

Другой аспект изобретения относится к способу, который включает конвертирование низкомолекулярного сахара, или материала, который включает низкомолекулярный сахар, в смеси с биомассой, микроорганизмом и растворителем или системой растворителей, например, водой или смесью воды и органического растворителя, в любой продукт, описанный в настоящем описании. Без связи с какой-либо конкретной теорией, полагают, что наличие твердого вещества, такого как твердое вещество с высокой площадью поверхности и/или высокой пористостью, может повысить скорости реакции путем увеличения эффективной концентрации растворенных веществ и предоставления субстрата, на котором может протекать реакция. Подробное описание такой конверсии представлено в патентной заявке США с серийным № 12/417840, поданной 3 апреля 2009 года, полное содержание которой включено в настоящее описание в качестве ссылки в полном объеме.

Термин "волокнистый материал", как используют в настоящем описании, представляет собой материал, который включает множество рыхлых, дискретных и разделимых волокон. Например, волокнистый материал может быть получен из источника волокон, представляющего собой отбеленную крафт-бумагу, путем дробления, например, с помощью резательного устройства с вращающимся ножом.

Термин "сито", как используют в настоящем описании, означает элемент, способный просеивать материал в соответствии с размером. Примеры сит включают пластину, цилиндр с отверстиями или подобные с ними, или проволочное сито или матерчатую ткань.

Термин "пиролиз", как используют в настоящем описании, означает разрушение связей в материале с использованием тепловой энергии. Пиролиз может происходить, когда рассматриваемый материал находится в вакууме или погружен в газообразное вещество, такое как окисляющий газ, например, воздух или кислород, или восстанавливающий газ, такой как водород.

Содержание кислорода определяют с помощью элементного анализа путем пиролиза образца в печи, работающей при 1300°C или выше.

Для целей этого описания, углеводы представляют собой материалы, которые полностью состоят из одного или нескольких сахаридных элементов или которые включают один или несколько сахаридных элементов. Сахаридные элементы могут быть функционализированными в области кольца посредством одной или нескольких функциональных групп, таких как группы карбоновых кислот, аминогруппы, нитрогруппы, нитрозогруппы или нитрильные группы, и, тем не менее, считаться углеводами. Углеводы могут быть полимерными (например, равными 10-меру, 100-меру, 1000-меру, 10000-меру или 100000-меру или превышающими их), олигомерными (например, равными 4-меру, 5-меру, 6-меру, 7-меру, 8-меру, 9-меру или 10-меру или превышающими их), тримерными, димерными или мономерными. Когда углеводы образованы из более чем одного повторяющегося элемента, все элементы могут быть одинаковыми или различными.

Примеры полимерных углеводов включают целлюлозу, ксилан, пектин и крахмал, в то время как примерами димерных углеводов являются целлобиоза и лактоза. Примеры мономерных углеводов включают глюкозу и ксилозу.

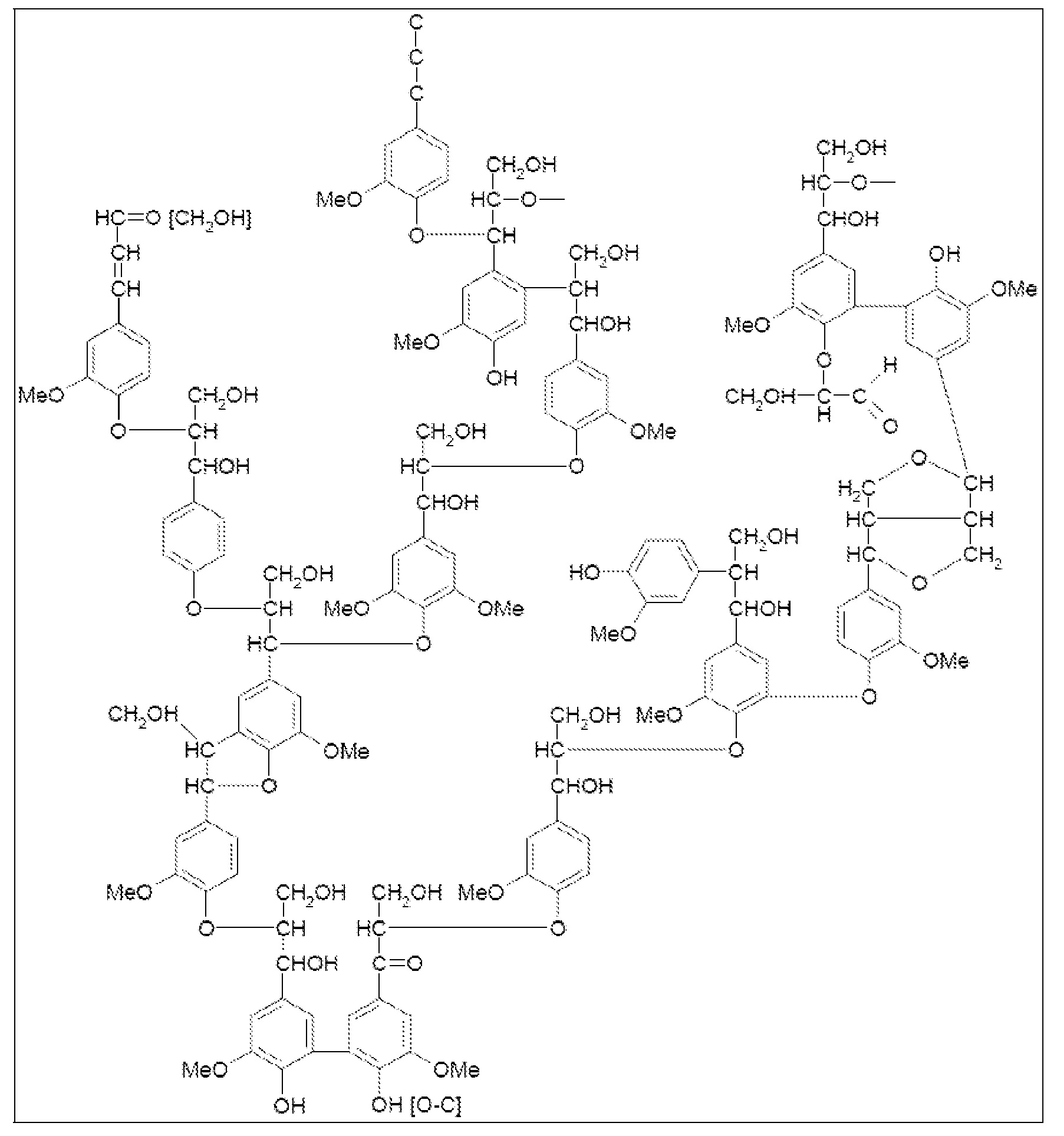

Углеводы могут быть частью надмолекулярной структуры, например, ковалентно присоединенной к структуре. Примеры таких материалов включают лигноцеллюлозные материалы, такие как материалы, находящиеся в дереве.

Крахмальный материал является материалом, который представляет собой крахмал или производное крахмала или включает значительные количества крахмала или производного крахмала, например, более чем приблизительно 5 масс.% крахмала или производного крахмала. Для целей этого описания, крахмал представляет собой материал, который включает амилозу, амилопектин или их физическую и/или химическую смесь, например, смесь амилозы и пектина, составляющую 20:80 или 30:70 масс.%. Например, рис, кукуруза и их смеси представляют собой крахмальные материалы. Производные крахмала включают, например, мальтодекстрин, кислотно-модифицированный крахмал, основно-модифицированный крахмал, отбеленный крахмал, окисленный крахмал, ацетилированный крахмал, ацетилированный и окисленный крахмал, фосфатный модифицированный крахмал, генетически модифицированный крахмал и крахмал, который является устойчивым к расщеплению.

Для целей этого описания, низкомолекулярный сахар представляет собой углевод или его производное, которые имеют молекулярную массу по формуле (за исключением влагосодержания) менее чем приблизительно 2000, например, менее чем приблизительно 1800, 1600, менее чем приблизительно 1000, менее чем приблизительно 500, менее чем приблизительно 350 или менее чем приблизительно 250. Например, низкомолекулярный сахар может представлять собой моносахарид, например, глюкозу или ксилозу, дисахарид, например, целлобиозу или сахарозу, или трисахарид.

Вызывающие набухание средства, как используют в настоящем описании, представляют собой материалы, которые вызывают видимое набухание, например, повышение объема целлюлозных и/или лигноцеллюлозных материалов относительно ненабухшего состояния, составляющее 2,5%, при применении к таким материалам в качестве раствора, например, водного раствора. Примеры включают щелочные вещества, такие как гидроксид натрия, гидроксид калия, гидроксид лития и гидроксиды аммония, подкислители, такие как минеральные кислоты (например, серная кислота, хлористоводородная кислота и фосфорная кислота), соли, такие как хлорид цинка, карбонат кальция, карбонат натрия, сульфат бензилтриметиламмония и основные органические амины, такие как этилендиамин.

В некоторых вариантах осуществления перед облучением к биомассе не добавляют никаких химических реагентов, например, вызывающих набухание средств. Например, в некоторых из этих вариантов осуществления перед облучением или другой переработкой не добавляют никаких щелочных веществ (таких как гидроксид натрия, гидроксид калия, гидроксид лития и гидроксиды аммония), подкислителей (таких как минеральные кислоты (например, серная кислота, хлористоводородная кислота и фосфорная кислота)), солей, таких как хлорид цинка, карбонат кальция, карбонат натрия, сульфат бензилтриметиламмония или основные органические амины, такие как этилендиамин. В некоторых случаях не добавляют дополнительной воды. Например, биомасса перед переработкой может иметь менее 0,5 масс.% добавленных химических реагентов, например, менее чем 0,4, 0,25, 0,15 или 0,1 масс.% добавленных химических реагентов. В некоторых случаях биомасса перед облучением имеет не более чем следовые количества, например, менее 0,05 масс.% добавленных химических реагентов. В других случаях биомасса перед облучением по существу не имеет добавленных химических реагентов или вызывающих набухание средств. Избегание применения таких химических реагентов также может распространяться на переработку, например, в течение всего времени перед ферментацией, или в течение всего времени.

Термин "пищевой", как используют в настоящем описании, означает пригодный для употребления в качестве пищи.

"Раздробленный материал", как используют в настоящем описании, представляет собой материал, который включает отдельные волокна, в которых по меньшей мере приблизительно 50% отдельных волокон имеют отношение длина/диаметр (L/D) по меньшей мере приблизительно 5, и которые имеют объемную плотность в несжатом состоянии менее чем приблизительно 0,6 г/см3.

В некоторых вариантах осуществления изменение молекулярной структуры биомассы, как используют в настоящем описании, означает изменение расположения химических связей, например, типа и количества функциональных групп, или конформации структуры. Например, изменение молекулярной структуры может включать изменение уровня неподатливости материала, изменение надмолекулярной структуры материала, окисление материла, изменение средней молекулярной массы, изменение средней кристалличности, изменение площади поверхности, изменение степени полимеризации, изменение пористости, изменение степени ветвления, привитую сополимеризацию с другими материалами, изменение размера кристаллического домена или изменение размера всего домена.

Если не определено иначе, все технические и научные термины, используемые в настоящем описании, обладают тем же значением, которое обычно подразумевают специалисты в области, к которой относится это изобретение. Несмотря на то, что на практике или при тестировании настоящего изобретения можно использовать способы и материалы, сходные или эквивалентные способам или материалам, описанным в настоящем описании, пригодные способы и материалы описаны ниже. Все публикации, патентные заявки, патенты и другие ссылки, упомянутые в настоящем описании, включены в качестве ссылок в полном объеме. В случае противоречия, следует руководствоваться настоящим описанием. Кроме того, материалы, способы и примеры являются только иллюстративными и не предназначены для ограничения.

Как используют в настоящем описании, термин "субъект" используют на протяжении описания для описания животного, являющегося человеком или не являющегося человеком. Термин включает, но не ограничивается ими, птиц, пресмыкающихся, рыб, растения, земноводных и млекопитающих, например, людей, других приматов, свиней, грызунов, таких как мыши и крысы, кролики, морские свинки, хомяки, а также коров, лошадей, кошек, собак, овец и коз.

Полное содержание WO2008/073186 включено в настоящее описание в качестве ссылки в полном объеме. Полное описание каждой из следующих патентных заявок США включено в настоящее описание в качестве ссылок: предварительные заявки США с серийными №№ 61/049391; 61/049394; 61/049395; 61/049404; 61/049405; 61/049406; 61/049407; 61/049413; 61/049415 и 61/049419, поданные 30 апреля 2008 года; предварительные заявки США с серийными номерами 61/073432; 61/073436; 61/073496; 61/073530; 61/073665 и 61/073674, них поданные 18 июня 2008 года; предварительная заявка США с серийным номером 61/106861, поданная 20 октября 2008 года; предварительные заявки США с серийными номерами 61/139324 и 61/139453, обе поданы 19 декабря 2008 года, и патентные заявки США с серийными номерами 12/417707; 12/417720; 12/417840; 12/417699; 12/417731; 12/417900; 12/417880; 12/417723; 12/417786 и 12/417904, все поданы 3 апреля 2009 года.

Любой углеводный материал, описанный в настоящем описании, можно использовать в любом применении или способе, описанном в любом патенте или патентной заявке, включенных в настоящее описание в качестве ссылок.

В любом из способов, описанных в настоящем описании, радиационное излучение можно применять из устройства, которое находится в хранилище.

Другие признаки и преимущества изобретения станут очевидными из представленного ниже подробного описания и формулы изобретения.

ОПИСАНИЕ РИСУНКОВ

На ФИГ. 1 представлена блок-схема, иллюстрирующая конверсию биомассы в продукты и побочные продукты.

На ФИГ. 2 представлена блок-схема, иллюстрирующая конверсию источника волокна в первый и второй волокнистый материал.

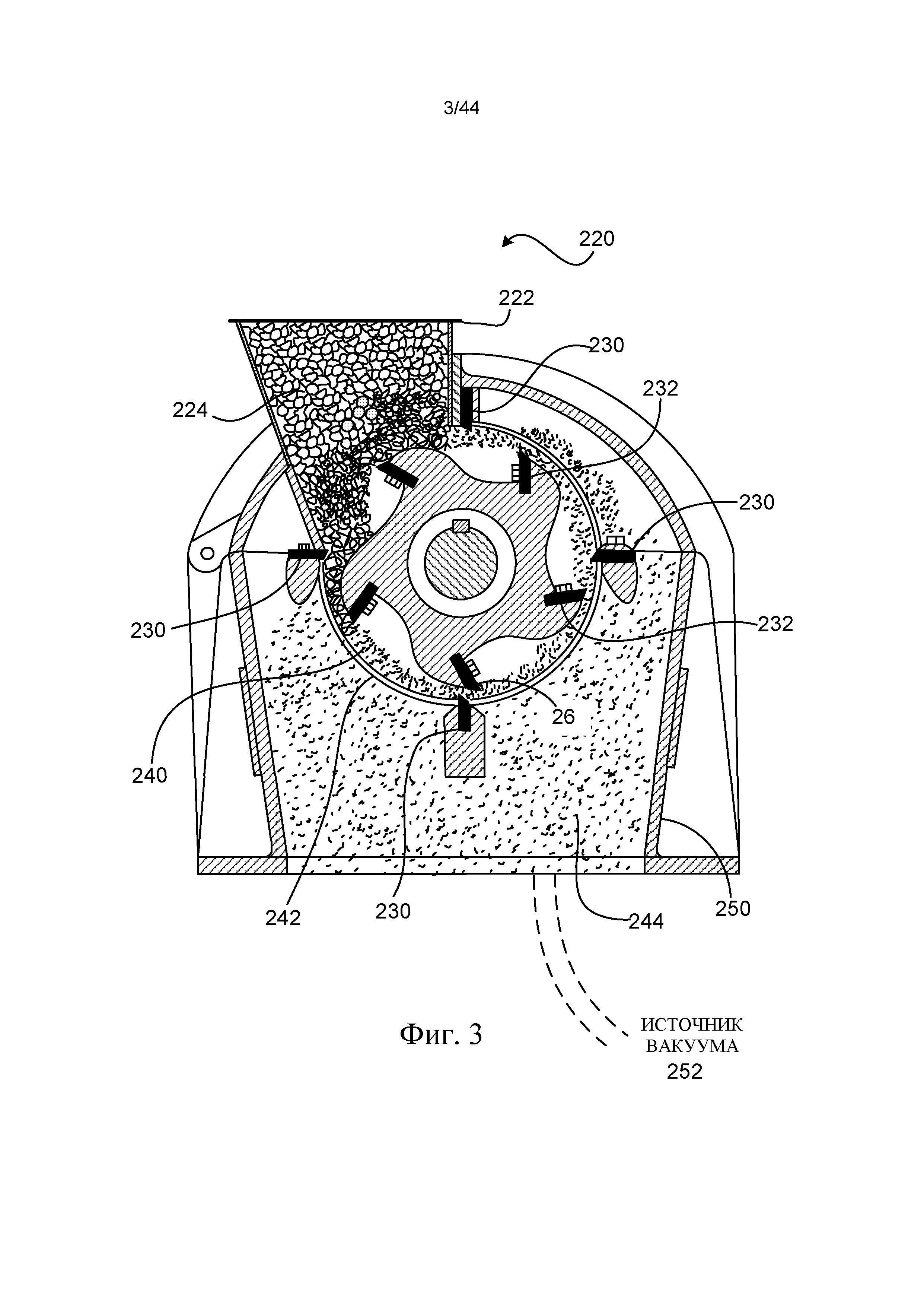

На ФИГ. 3 представлено поперечное сечение резательного устройства с вращающимся ножом.

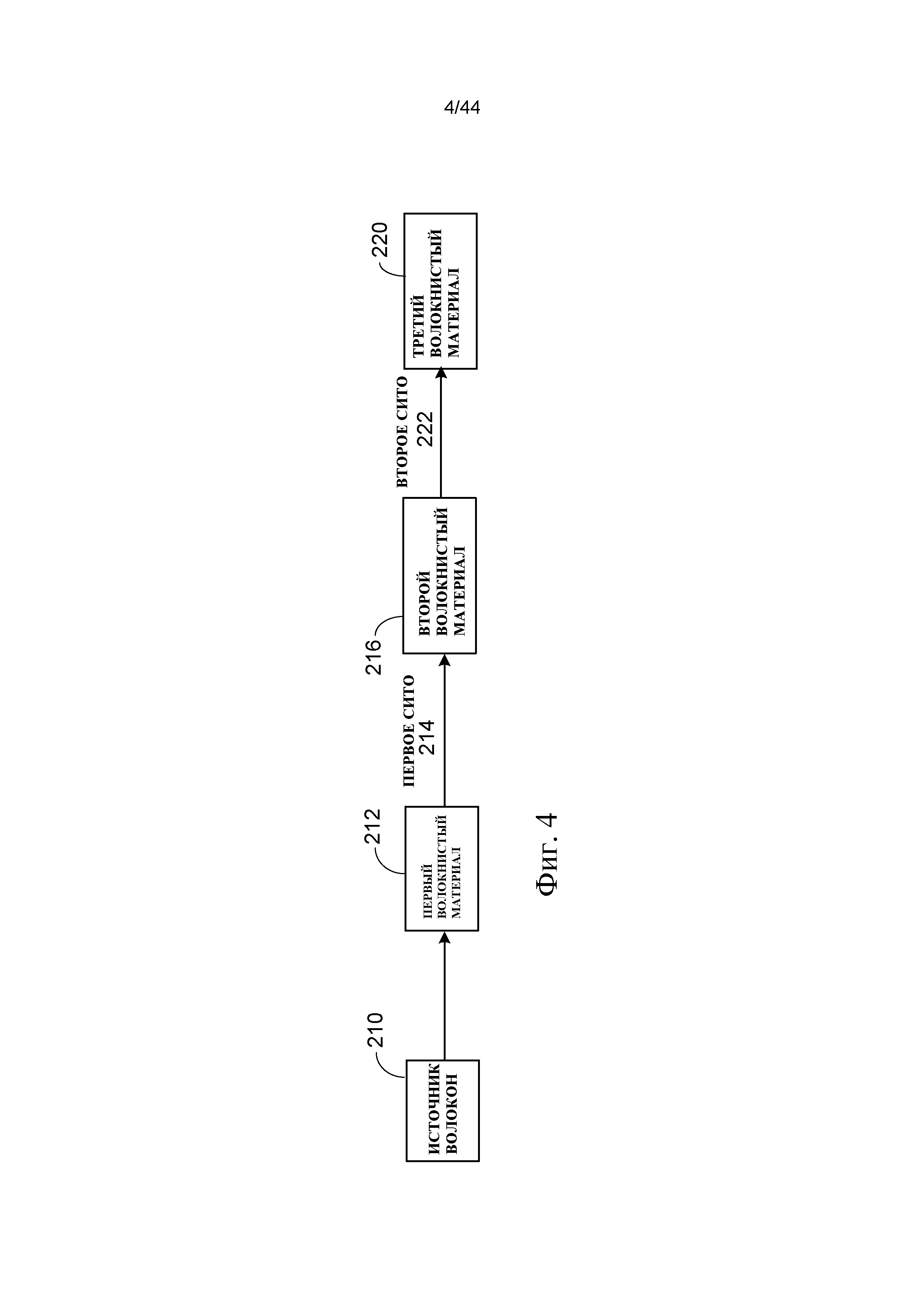

На ФИГ. 4 представлена блок-схема, иллюстрирующая конверсию источника волокна в первый, второй и третий волокнистый материал.

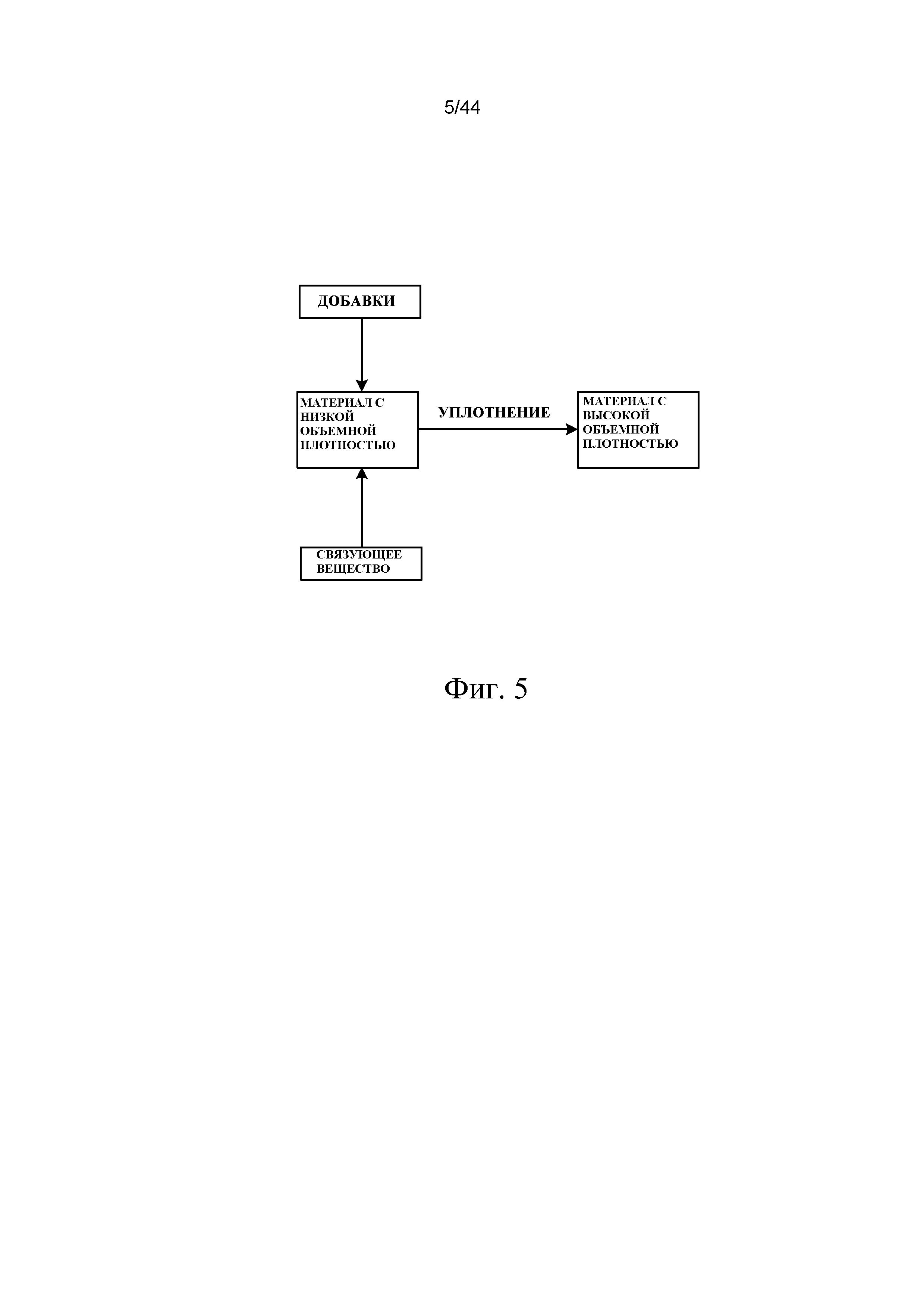

На ФИГ. 5 представлена блок-схема, иллюстрирующая уплотнение материала.

На ФИГ. 6 представлено перспективное изображение пресса для гранулирования.

На ФИГ. 7A представлен уплотненный волокнистый материал в форме гранул.

На ФИГ. 7B представлено поперечное сечение полых гранул, в которых центр полости находится на одной линии с центром гранулы.

На ФИГ. 7C представлено поперечное сечение полой гранулы, в которой центр полости смещен относительно центра гранулы.

На ФИГ. 7D представлено поперечное сечение трехдольной гранулы.

На ФИГ. 8 представлена блок-схема, иллюстрирующая последовательность обработки для переработки сырья.

На ФИГ. 9 представлен вид в разрезе гамма-излучателя, находящегося в бетонном хранилище.

На ФИГ. 10 представлен увеличенный вид области R с ФИГ. 9.

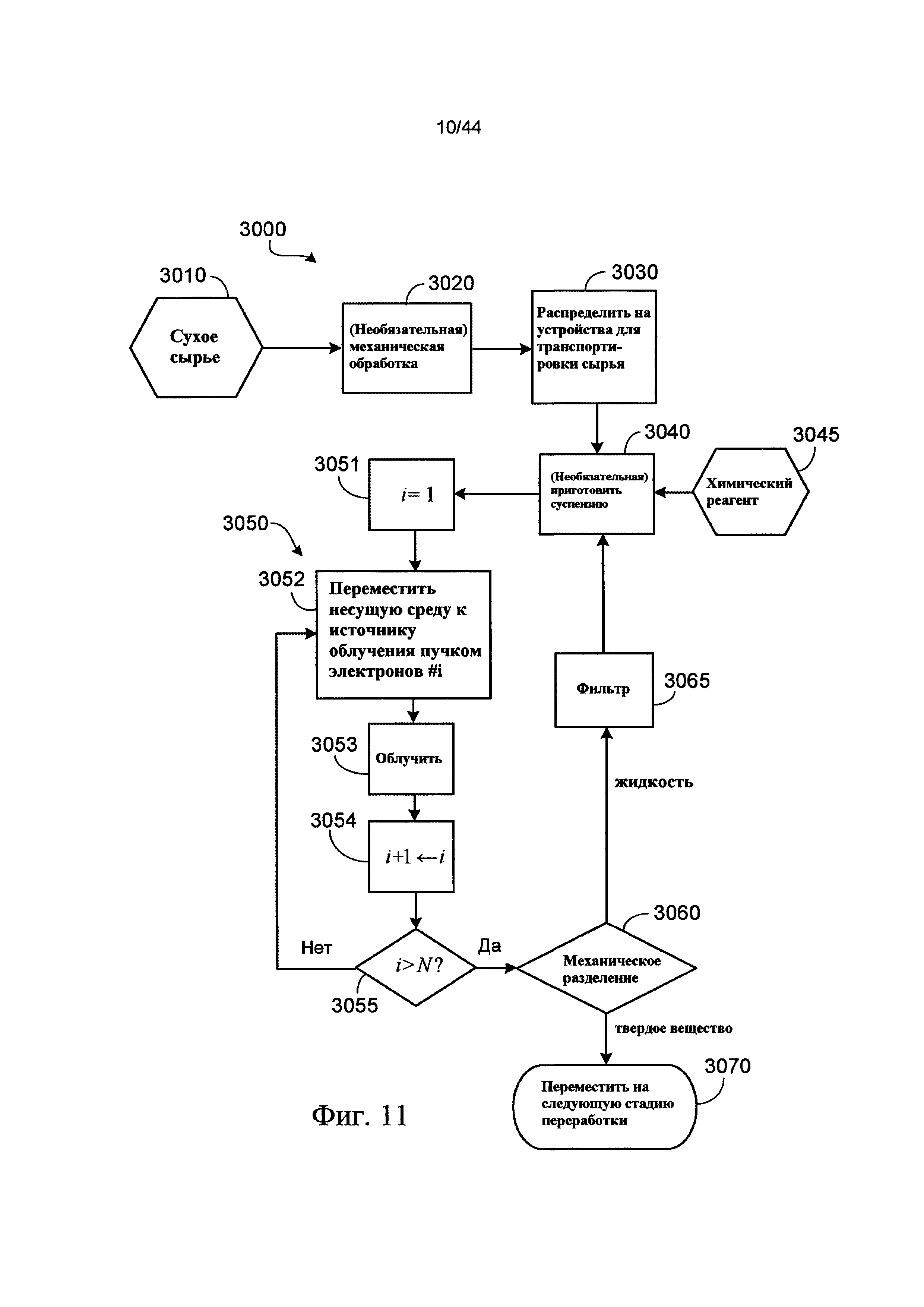

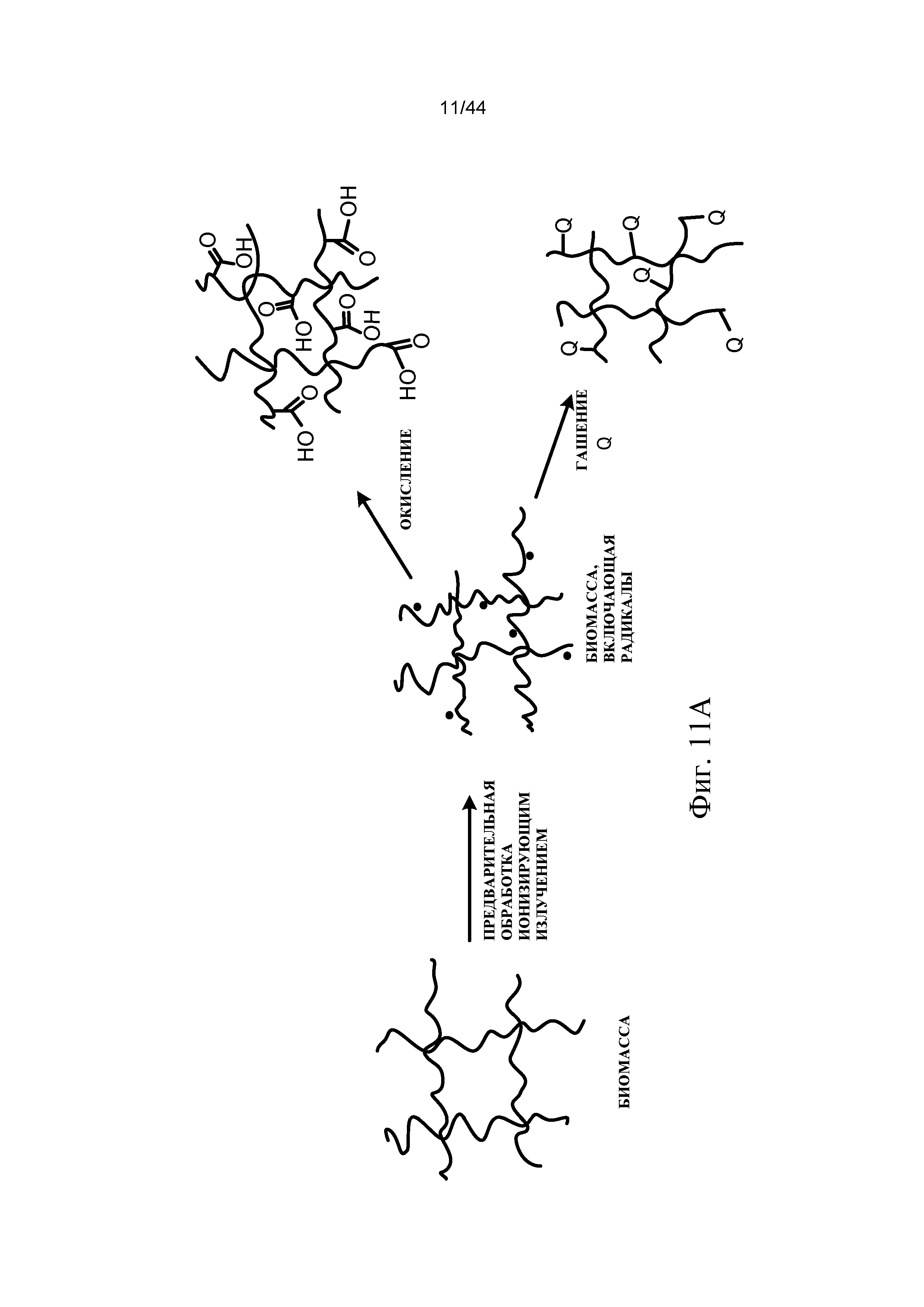

На ФИГ.11 представлена блок-схема, иллюстрирующая последовательность предварительной обработки сырья облучением пучком электронов.

На ФИГ. 11A представлено схематичное представление ионизированной биомассы, а затем окисленной или гашеной.

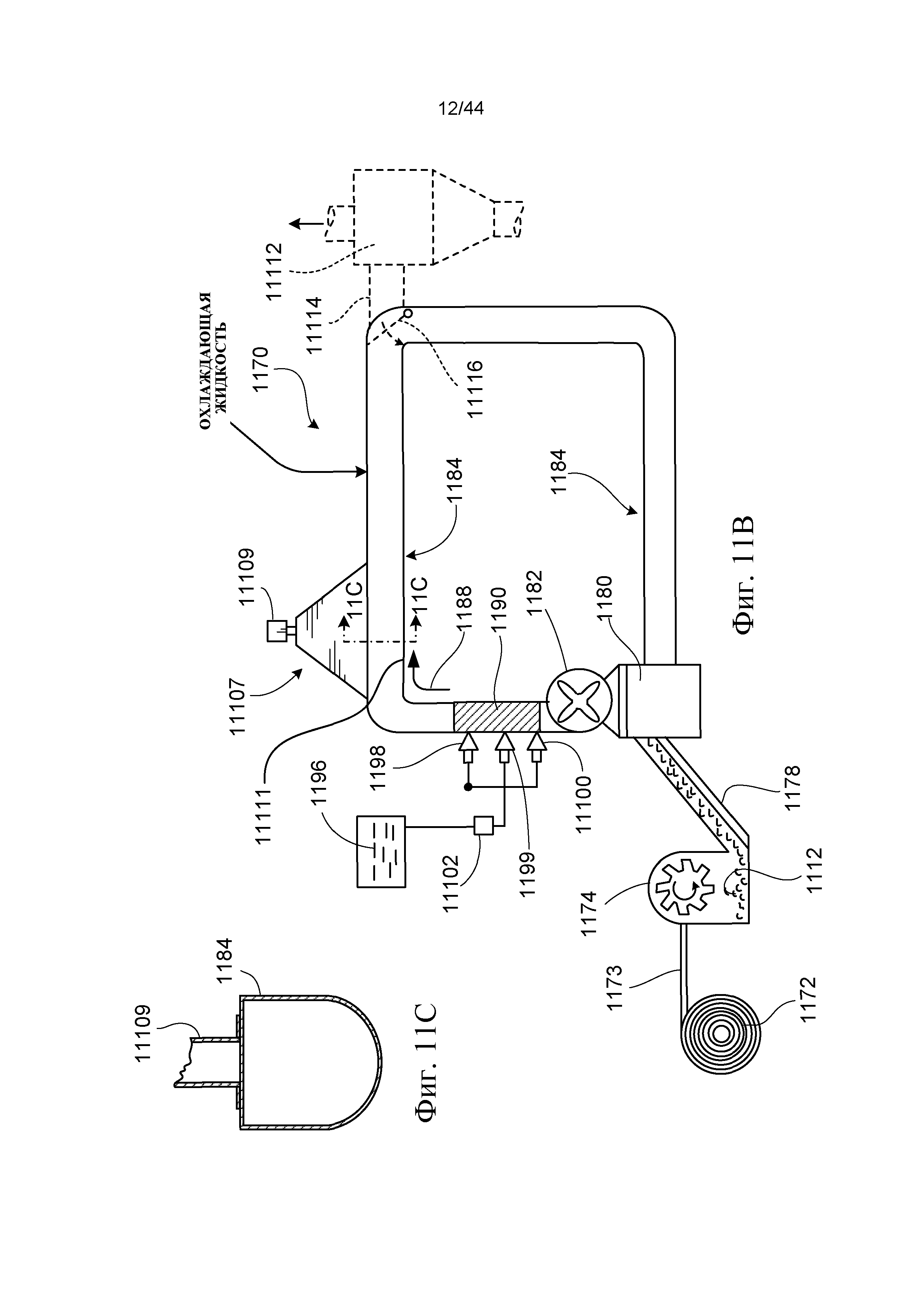

На ФИГ. 11B представлен схема (вид сбоку) системы для облучения материала с низкой объемной плотностью, а на ФИГ. 11C представлен поперечное сечение системы по линии 11C-11C.

На ФИГ. 11D схематично представлен вид поперечного сечения системы с псевдоожиженным слоем для облучения материала с низкой объемной плотностью.

На ФИГ. 11E представлена схема (вид сбоку) другой системы для облучения материала с низкой объемной плотностью.

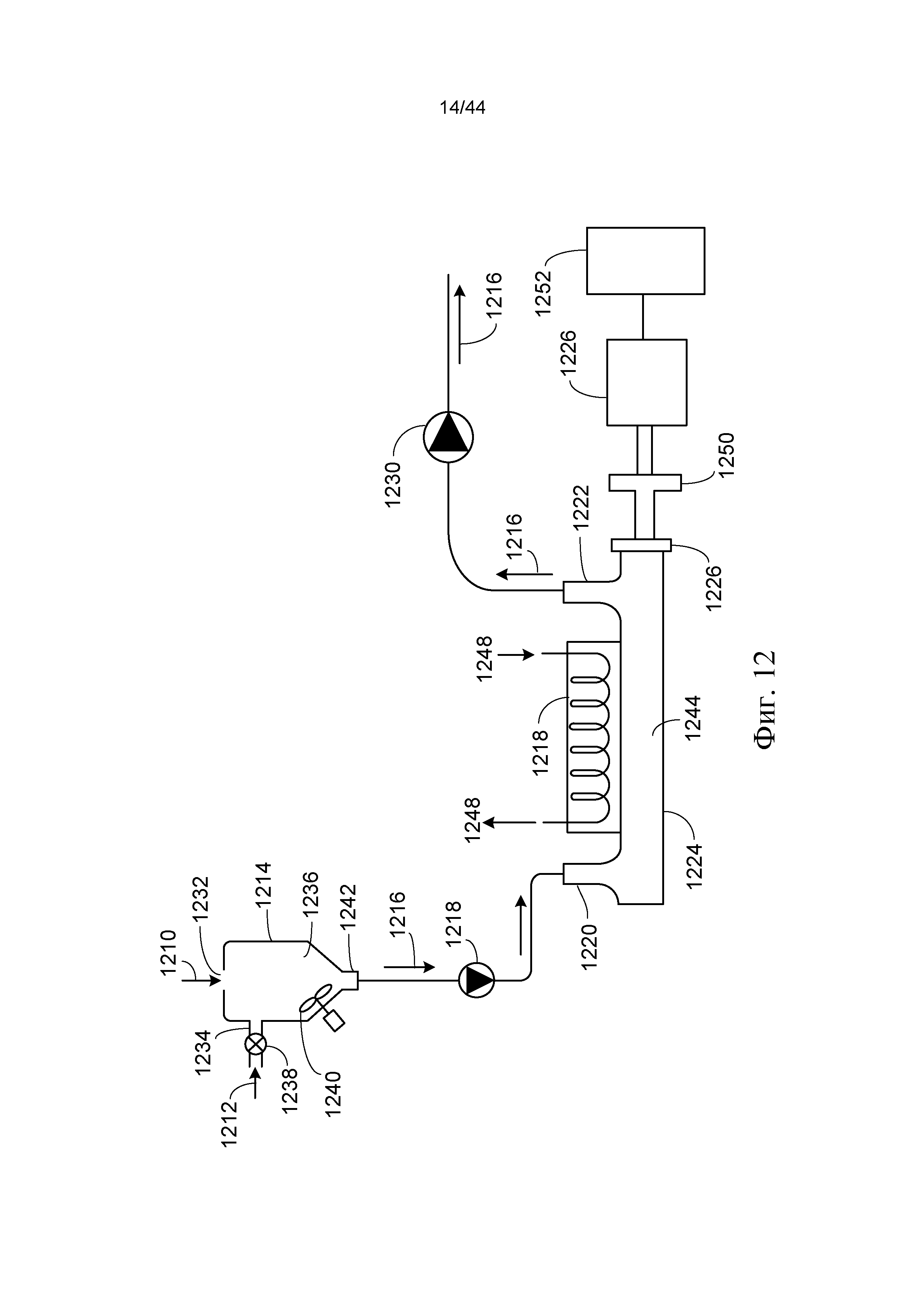

На ФИГ. 12 представлена схема системы для обработки ультразвуком технологического потока целлюлозного материала в жидкой среде.

На ФИГ. 13 представлена схема устройства для обработки ультразвуком, имеющего два преобразователя, присоединенных к одному рупору.

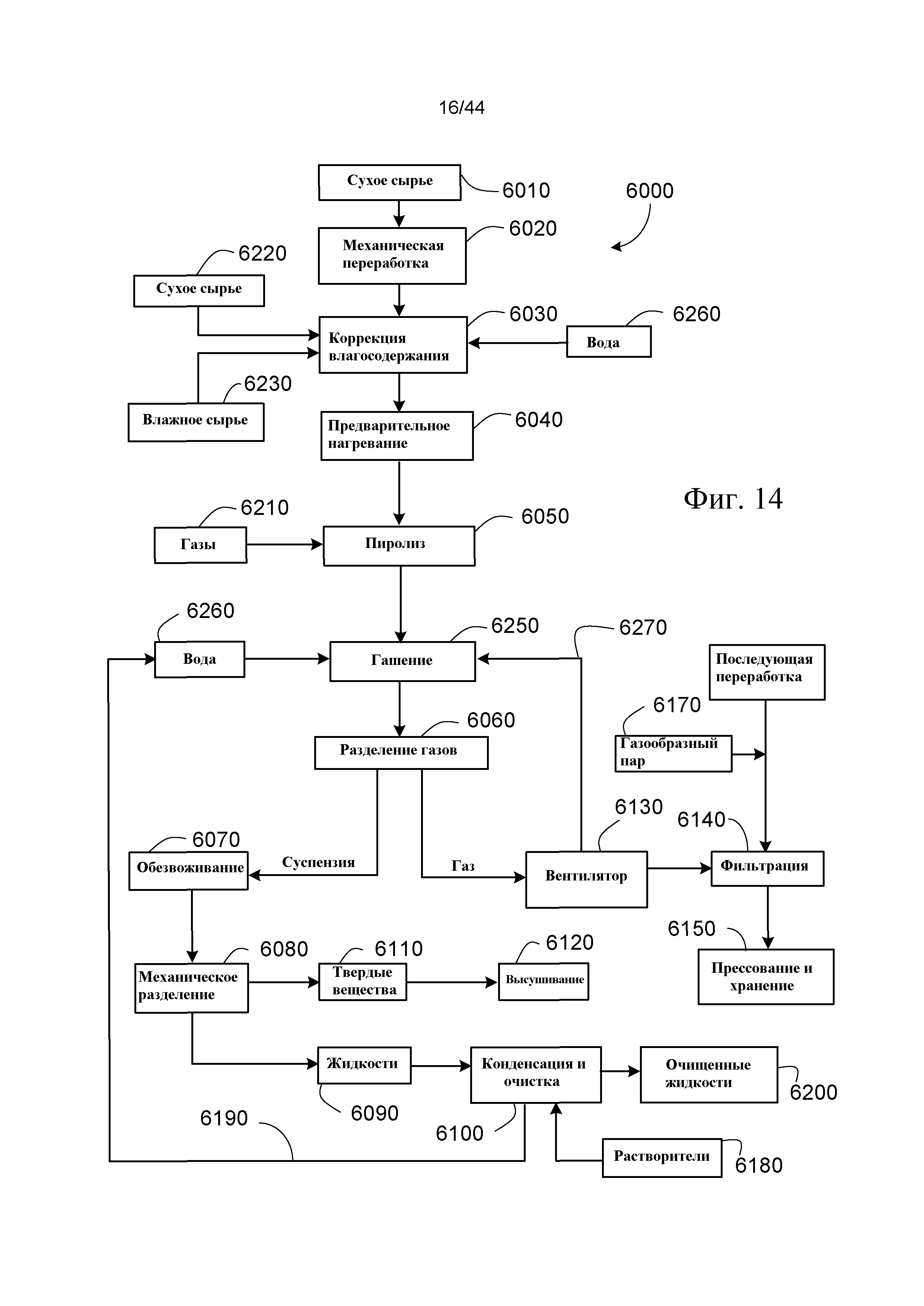

На ФИГ. 14 представлена блок-схема, иллюстрирующая систему для пиролитической предварительной обработки сырья.

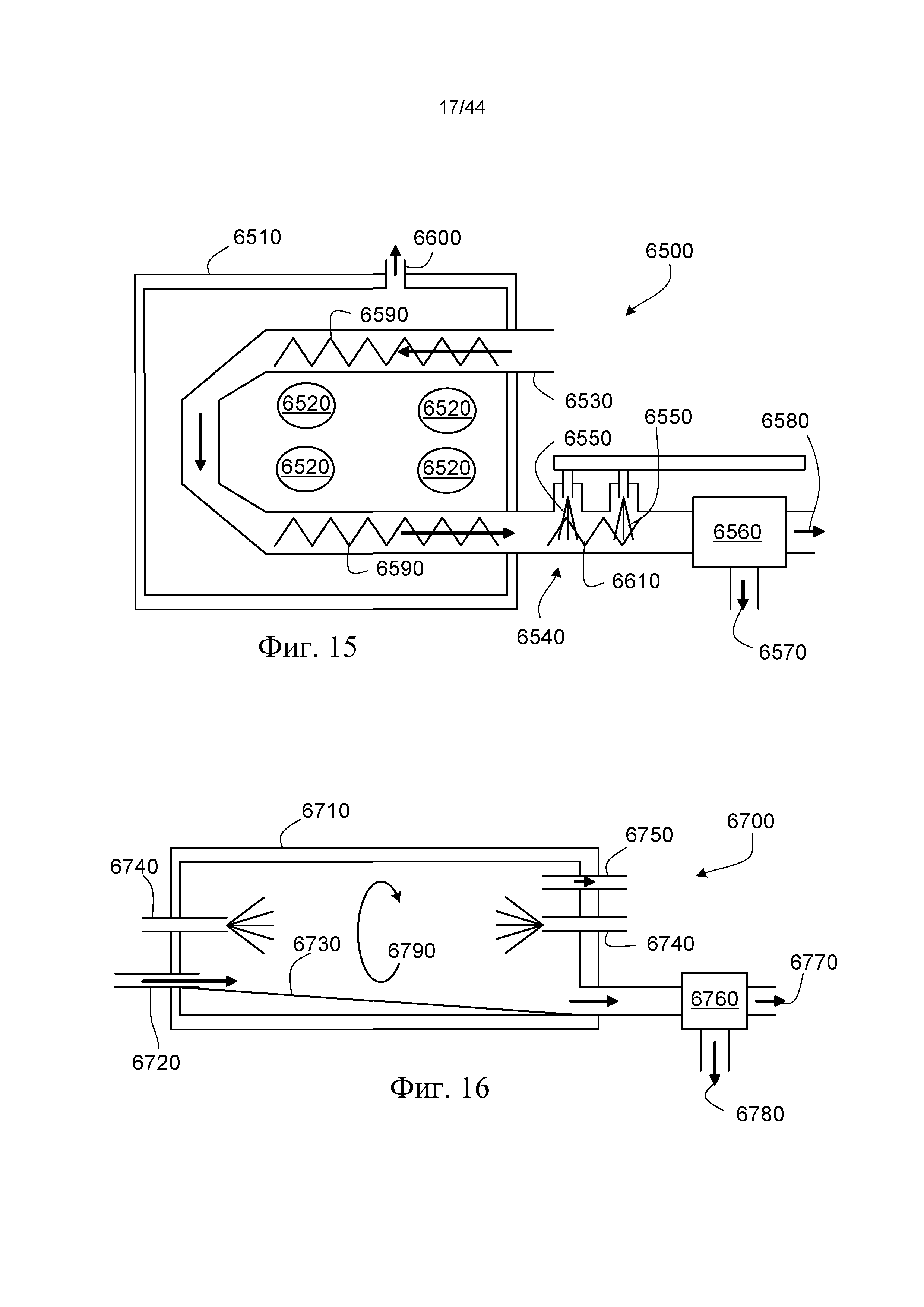

На ФИГ. 15 представлено поперечное сечение (вид сбоку) камеры для пиролиза.

На ФИГ. 16 представлено поперечное сечение (вид сбоку) камеры для пиролиза.

На ФИГ. 17 представлено поперечное сечение (вид сбоку) пиролизера, который включает нагретую нить.

На ФИГ. 18 схематично представлено поперечное сечение (вид сбоку) пиролизера по точке Кюри.

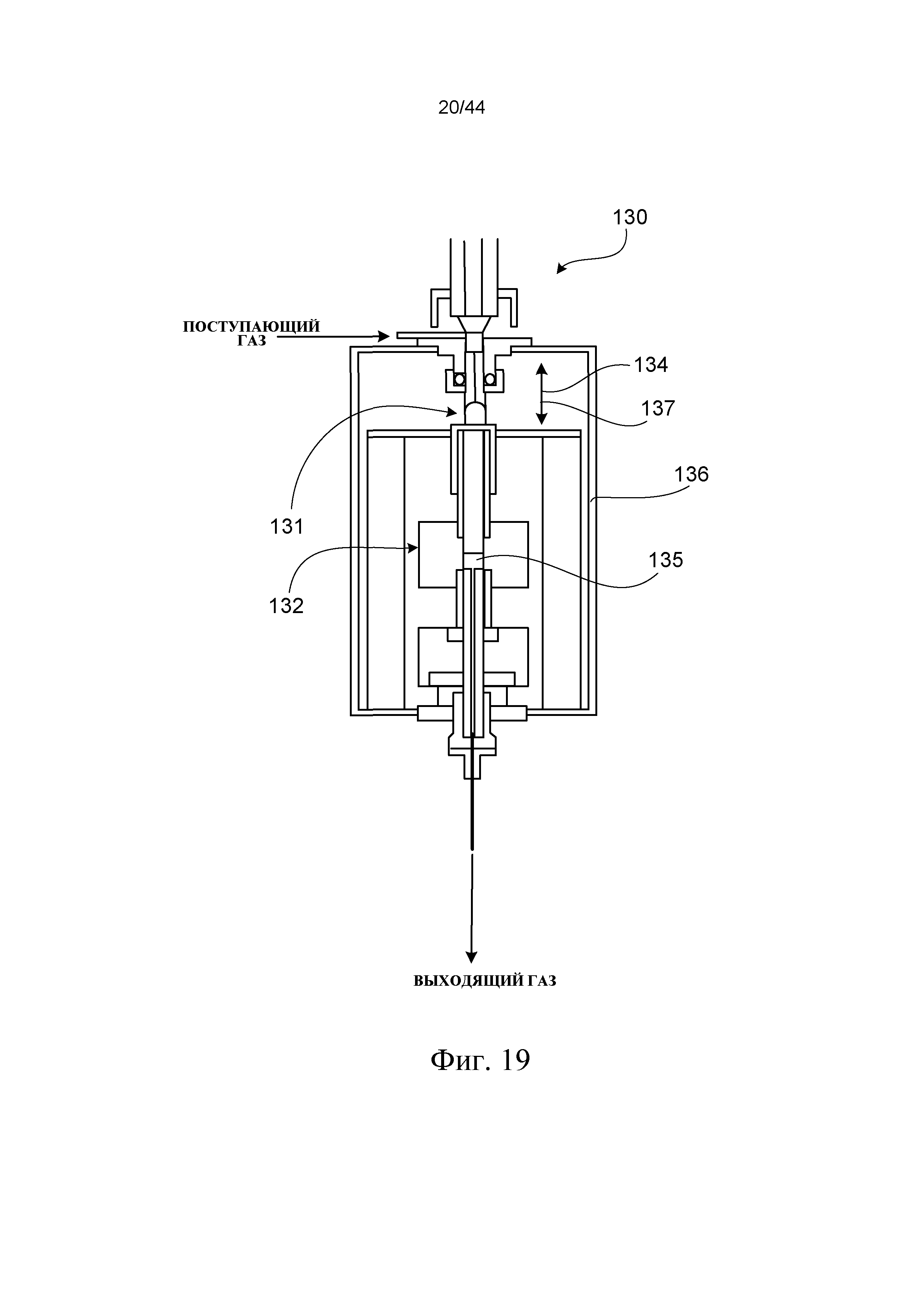

На ФИГ. 19 схематично представлено поперечное сечение (вид сбоку) печного пиролизера.

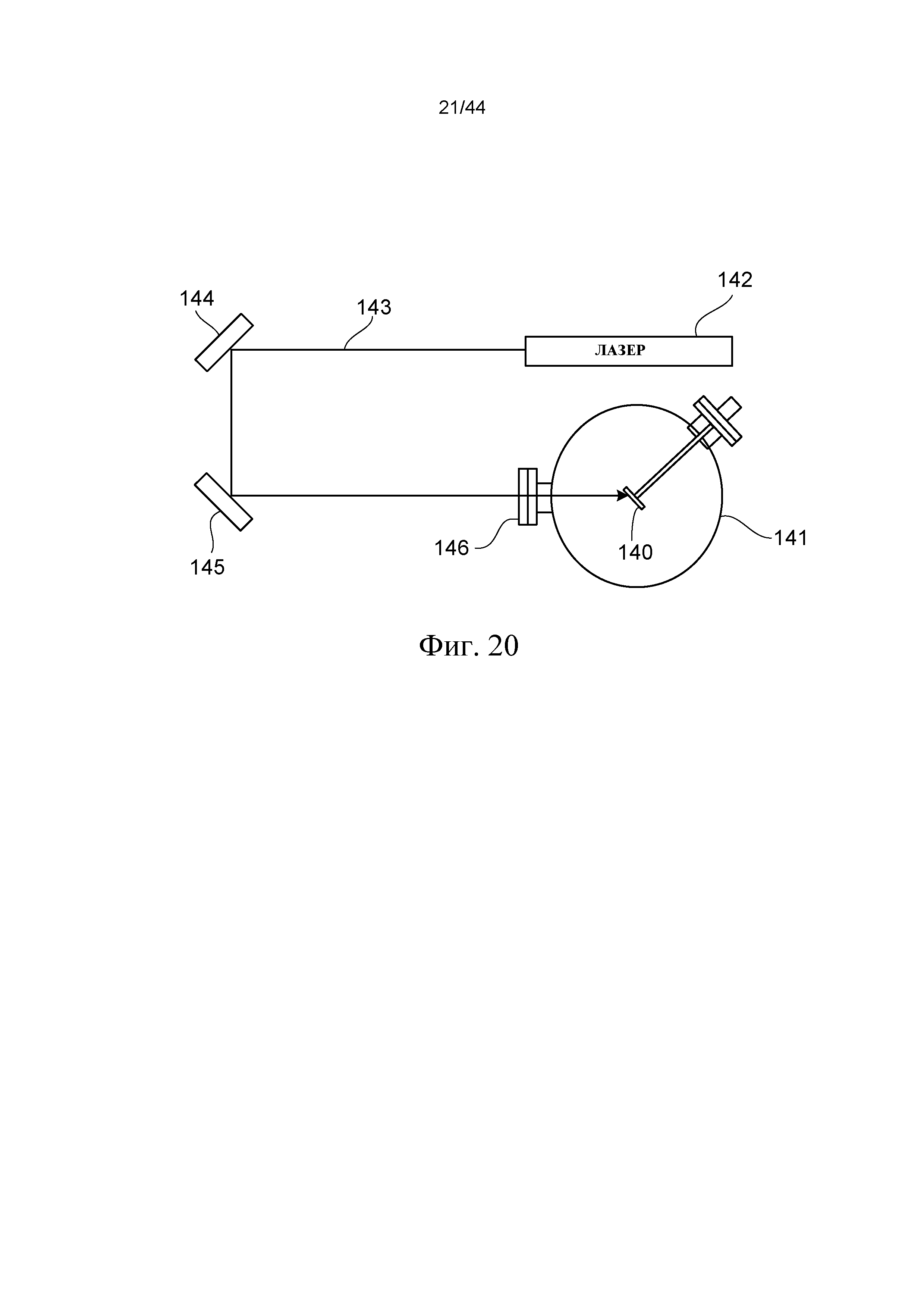

На ФИГ. 20 схематично представлено поперечное сечение (вид сверху) лазерного устройства для пиролиза.

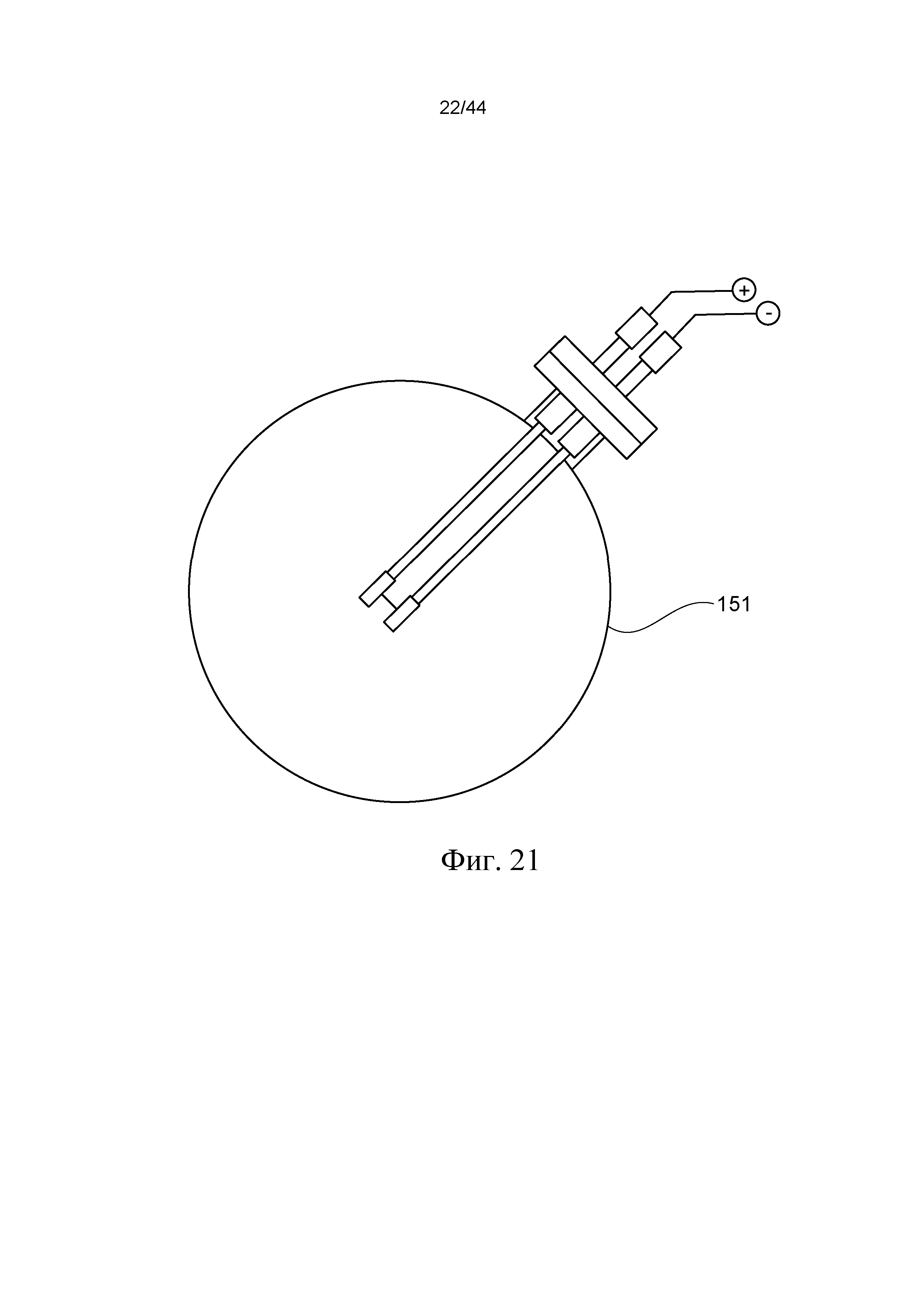

На ФИГ. 21 схематично представлено поперечное сечение (вид сверху) устройства для мгновенного пиролиза с вольфрамовой нитью.

На ФИГ. 22 представлена блок-схема, иллюстрирующая систему для окислительной предварительной обработки сырья.

На ФИГ. 23 представлена блок-схема, иллюстрирующая общий вид процесса конвертирования источника волокна в продукт, например, этанол.

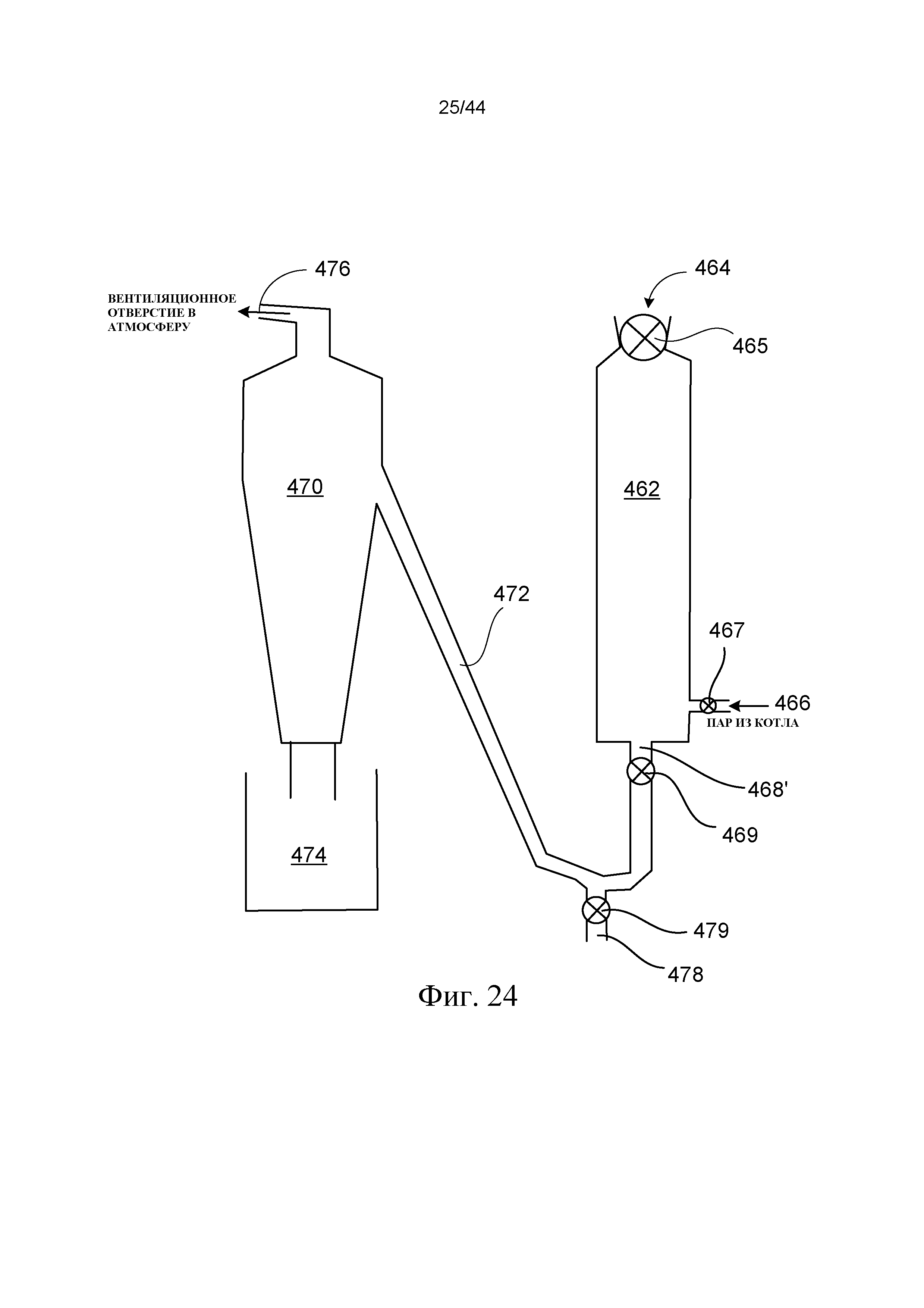

На ФИГ. 24 представлен вид поперечного сечения устройства для парового взрыва.

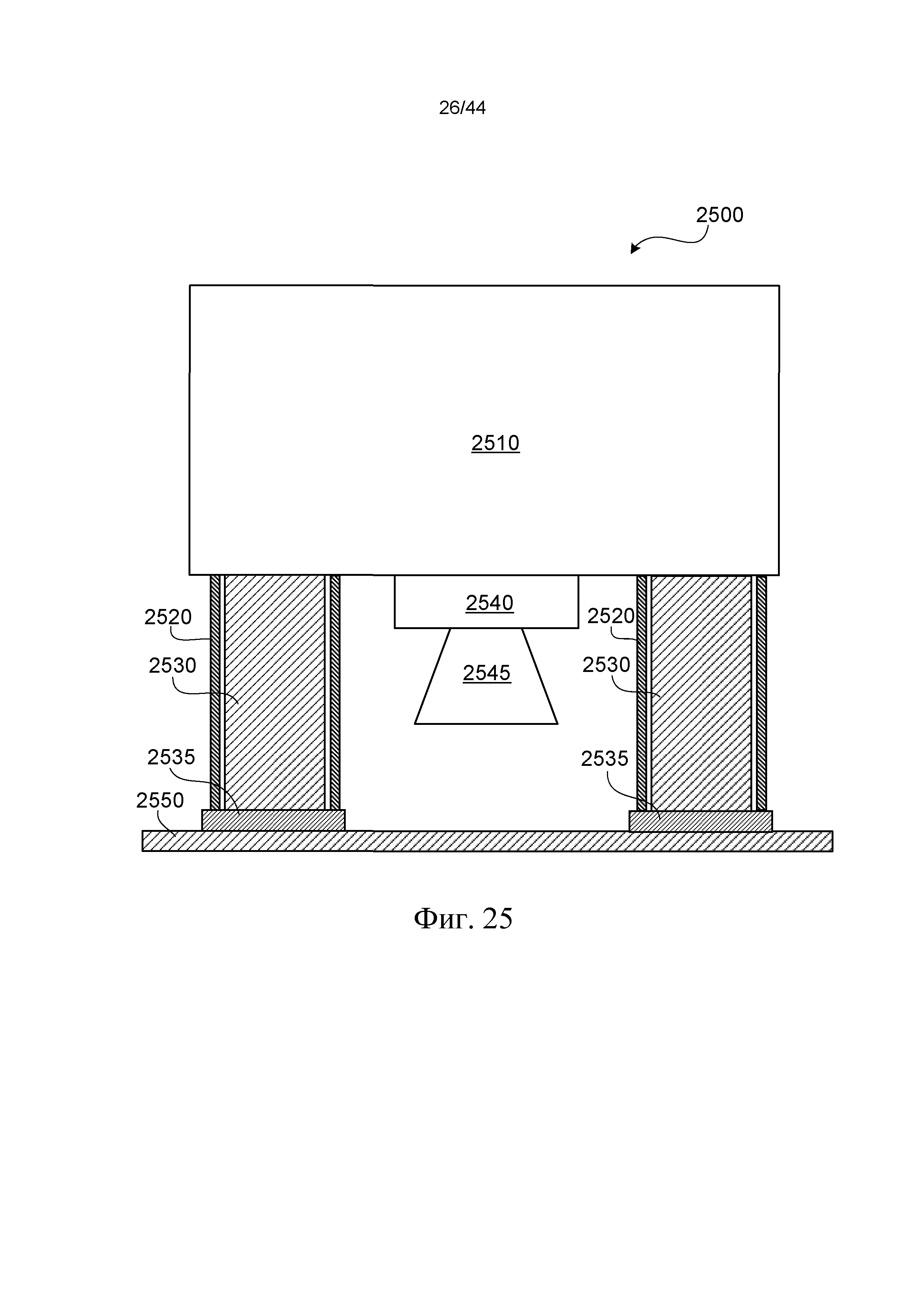

На ФИГ. 25 схематично представлен вид поперечного сечения гибридного устройства для обработки пучком электронов/ультразвуком.

На ФИГ. 26 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из бумаги с многослойным покрытием. Волокнистый материал получали на резательном устройстве с вращающимся ножом c использованием сита с отверстиями 1/8 дюйма (0,32 см).

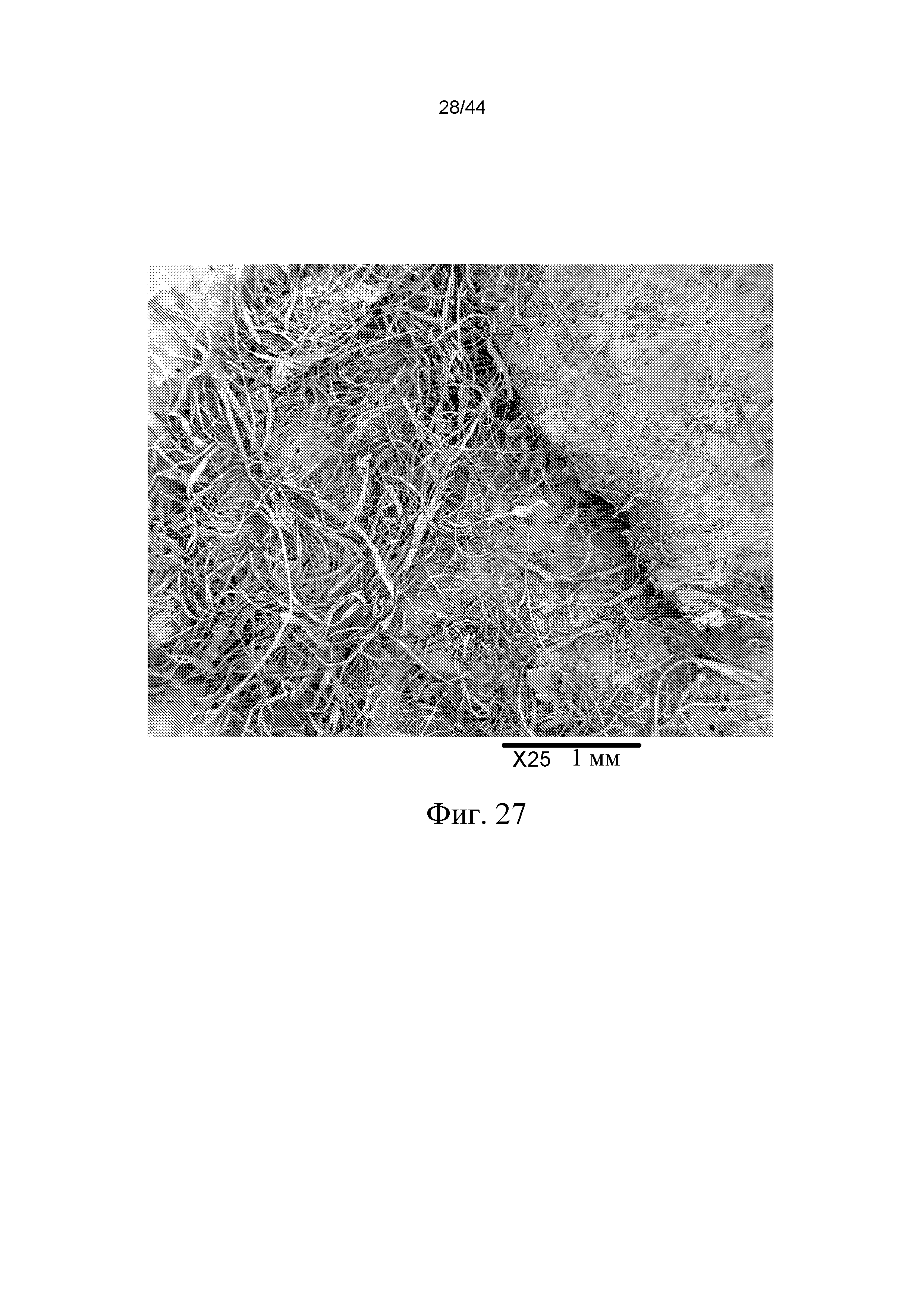

На ФИГ. 27 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из отбеленного крафт-картона. Волокнистый материал получали на резательном устройстве с вращающимся ножом c использованием сита с отверстиями 1/8 дюйма (0,32 см).

На ФИГ. 28 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из отбеленного крафт-картона. Волокнистый материал дважды дробили на резательном устройстве с вращающимся ножом с использованием сита с отверстиями 1/16 дюйма (0,16 см) при каждом дроблении.

На ФИГ. 29 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 25X, волокнистого материала, полученного из отбеленного крафт-картона. Волокнистый материал три раза дробили на резательном устройстве с вращающимся ножом. В ходе первого дробления использовали сито 1/8 дюйма (0,32 см); в ходе второго дробления использовали сито 1/16 дюйма (0,16 см), и в ходе третьего дробления использовали сито 1/32 дюйма (0,08 см).

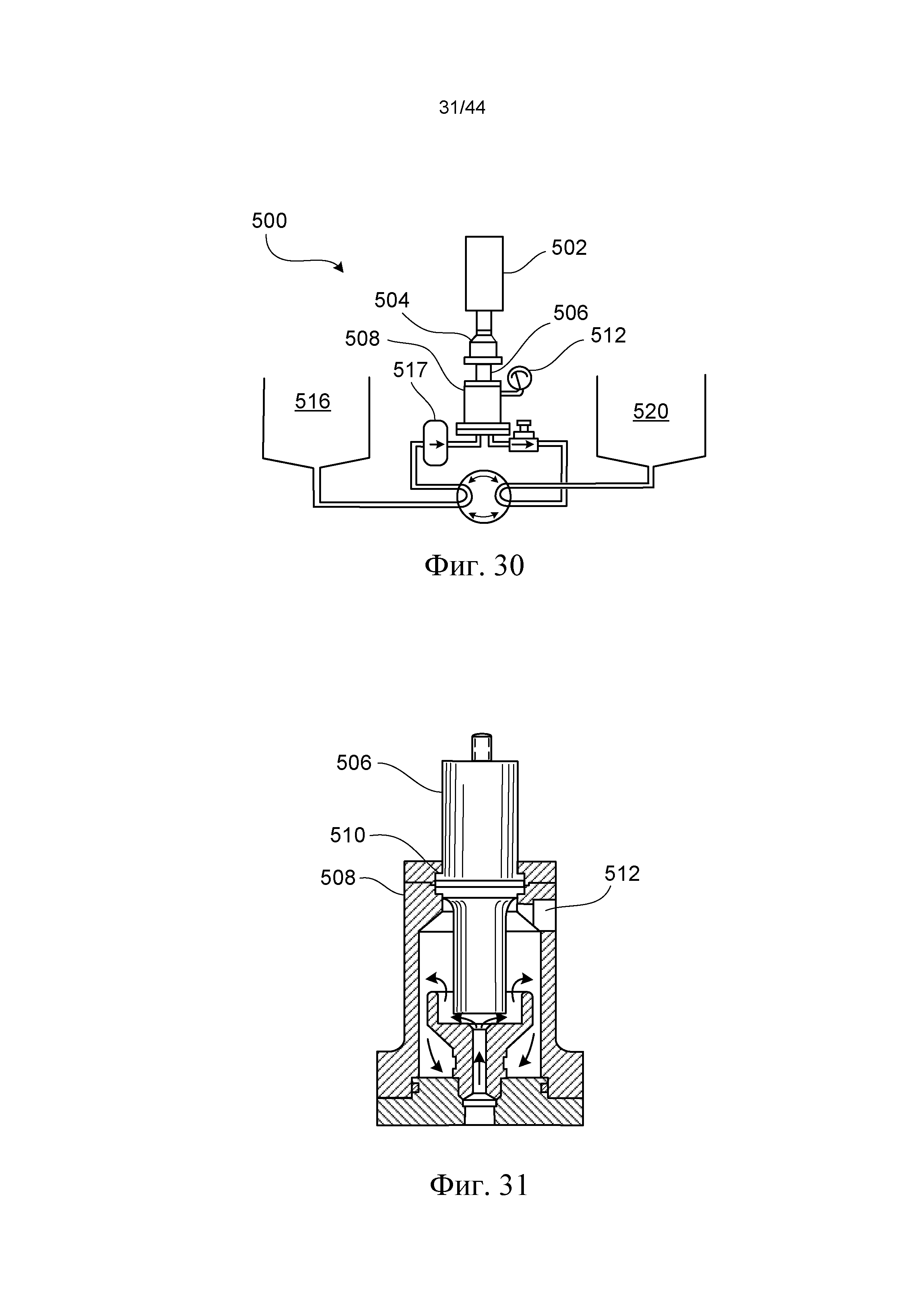

На ФИГ. 30 схематично представлен вид сбоку устройства для обработки ультразвуком, а на ФИГ. 31 представлен вид поперечного сечения через ячейку для переработки с ФИГ. 30.

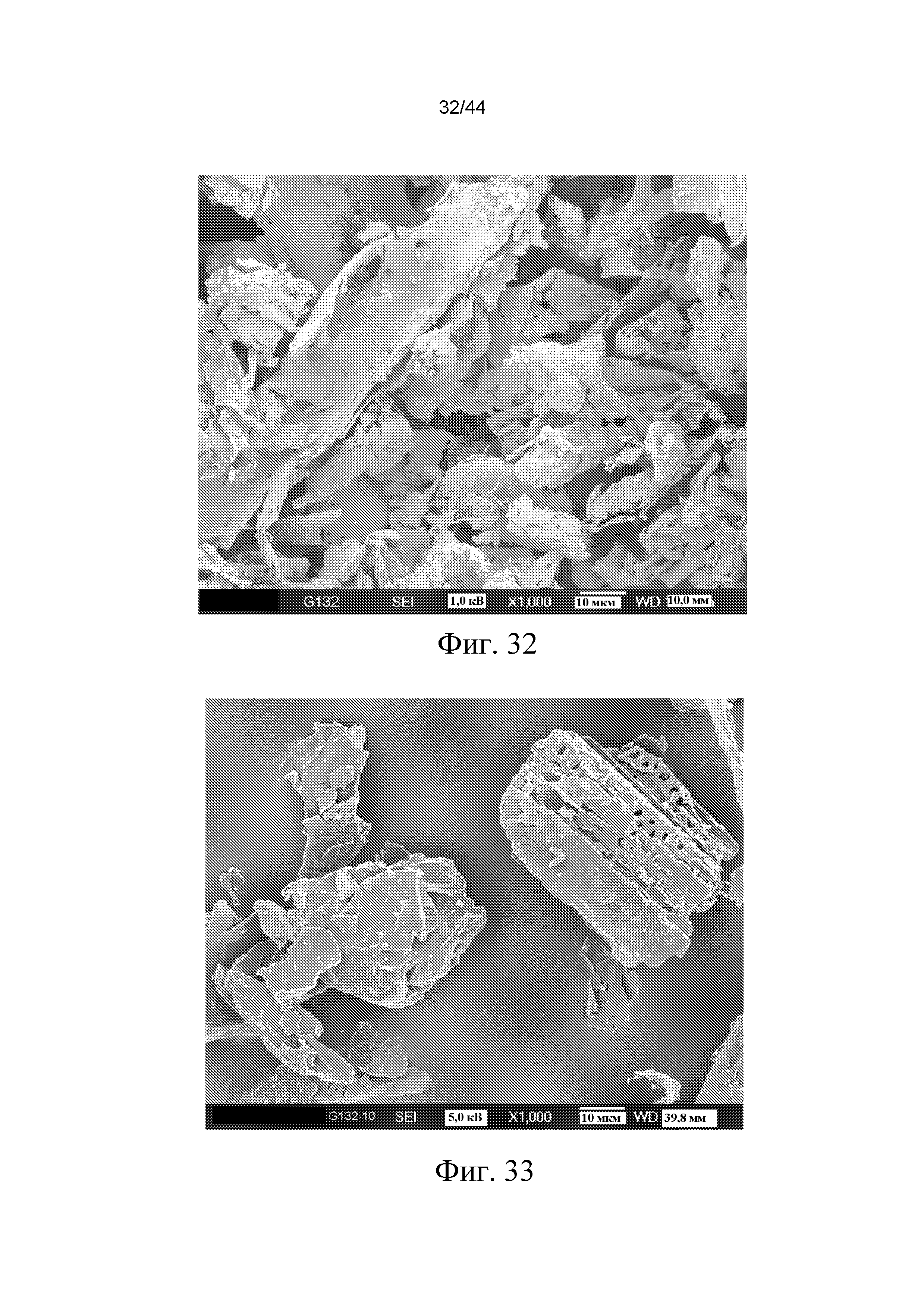

На ФИГ. 32 представлен снимок, полученный с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала, полученного путем дробления проса на резательном устройстве с вращающимся ножом, а затем пропускания раздробленного материала через сито 1/32 дюйма (0,08 см).

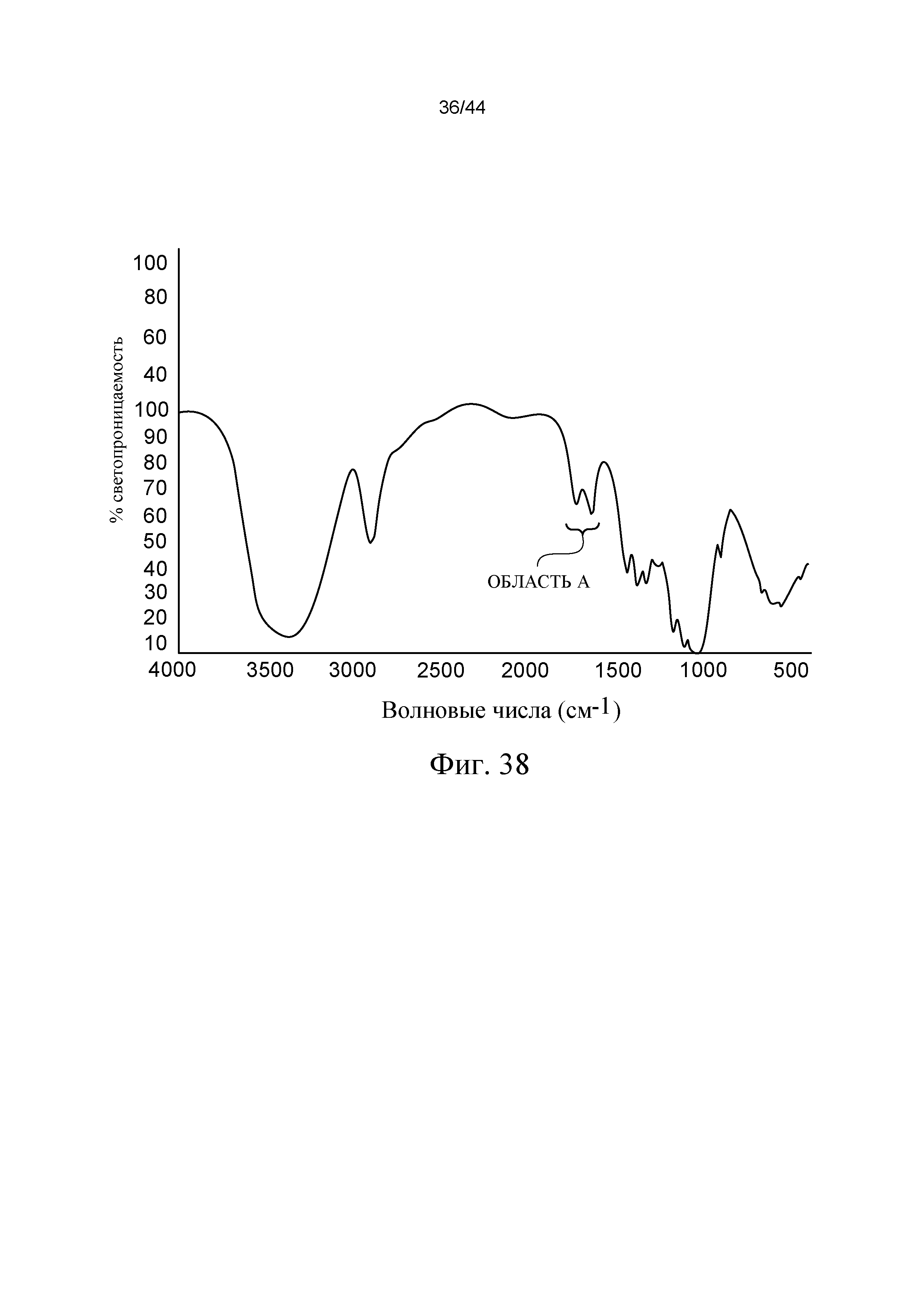

На ФИГ. 33 и 34 представлены снимки, полученные с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала с ФИГ. 32 после облучения гамма-лучами в дозе 10 Мрад и 100 Мрад, соответственно.

На ФИГ. 35 представлены снимки, полученные с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала с ФИГ. 32 после облучения дозой 10 Мрад и обработки ультразвуком.

На ФИГ. 36 представлены снимки, полученные с помощью сканирующего электронного микроскопа при увеличении 1000X, волокнистого материала с ФИГ. 32 после облучения дозой 100 Мрад и обработки ультразвуком.

На ФИГ. 37 представлен инфракрасный спектр крафт-картона, нарезанного на резательном устройстве с вращающимся ножом.

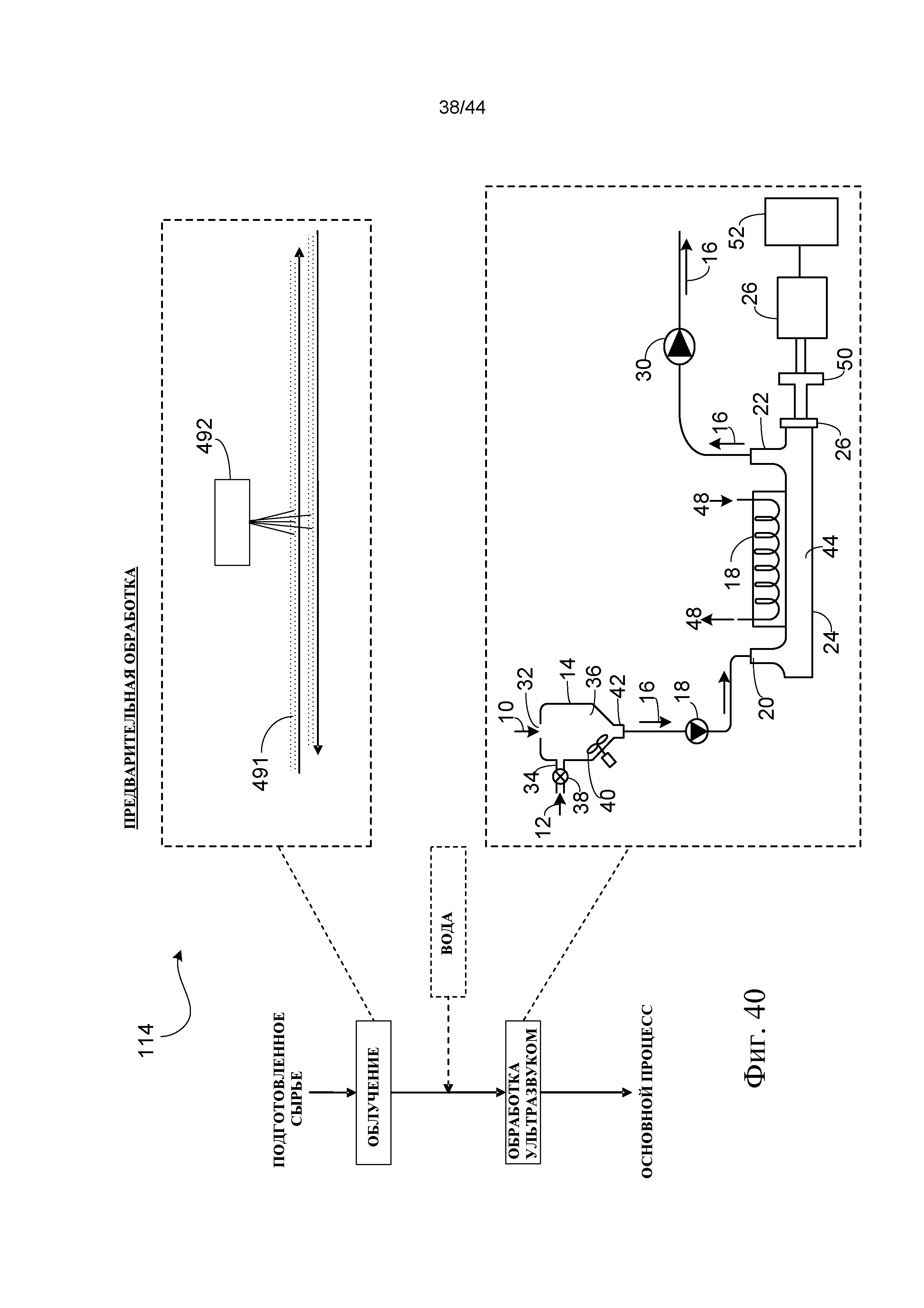

На ФИГ. 38 представлен инфракрасный спектр крафт-бумаги с ФИГ. 37 после облучения гамма-излучением в дозе 100 Мрад.

На ФИГ. 39 представлена схема процесса конверсии биомассы.

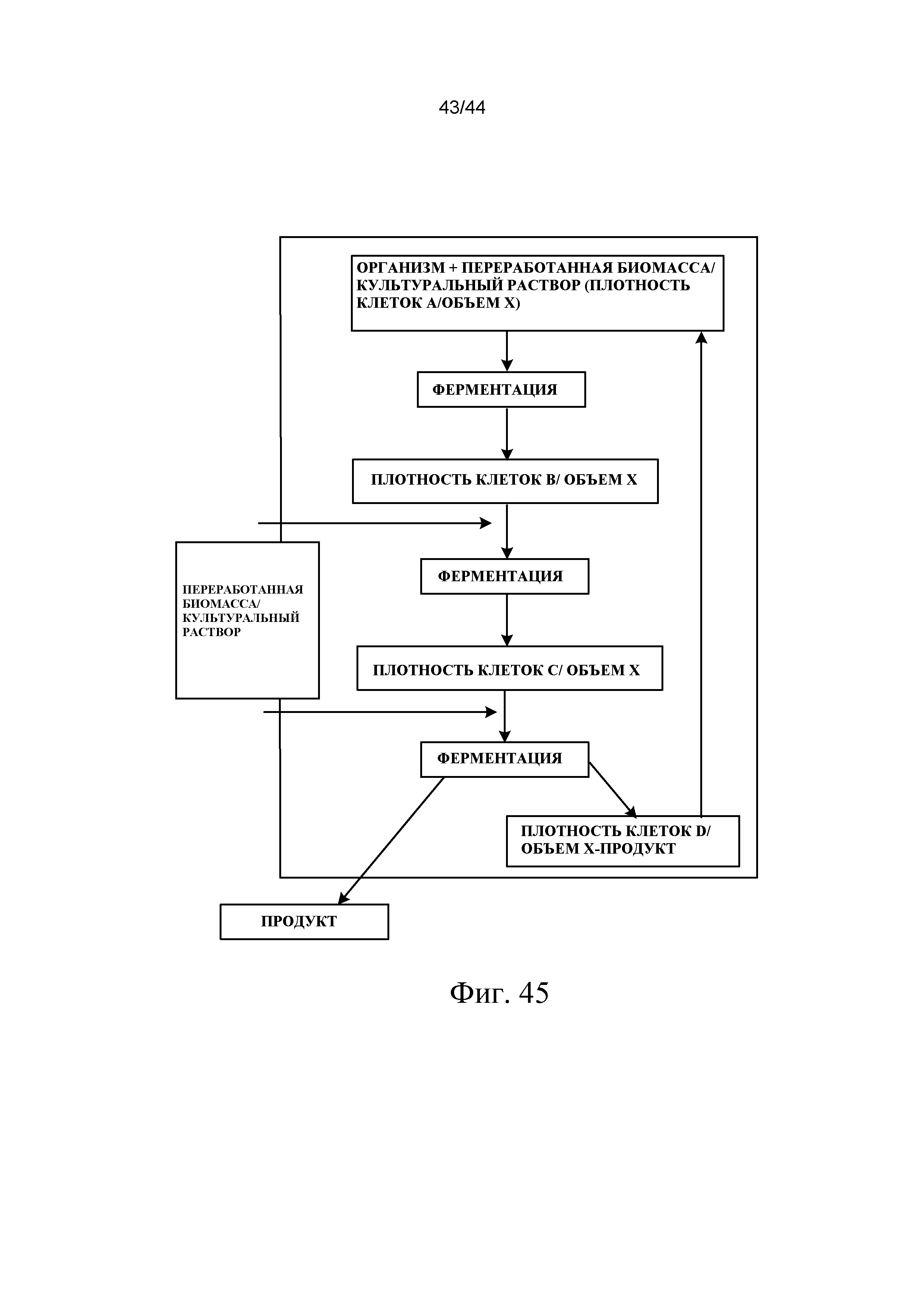

На ФИГ. 40 представлена схема другого процесса конверсии биомассы.

На ФИГ. 41 представлена схема передвижной установки для переработки биомассы на базе грузового автомобиля.

На ФИГ. 42 представлена схема передвижной установки для переработки биомассы на базе поезда.

На ФИГ. 43A и 43B представлены схемы, на которых показаны стадии переработки для получения продуктов и сопродуктов из биомассы (A) и для получения продуктов с использованием стадии биоконверсии.

На ФИГ. 44 представлена схема, на которой показан процесс ферментации с подпиткой с переменным объемом.

На ФИГ. 45 представлена схема, на которой показан процесс ферментации с подпиткой с фиксированным объемом.

На ФИГ. 46 представлена схема, на которой показаны стадии переработки, требуемые для получения продуктов 1, 2 и 3. Звездочками показано, что стадия является необязательной. Черная стрелка указывает на то, что можно проводить необязательную стадию уплотнения.

ПОДРОБНОЕ ОПИСАНИЕ

Биомассу (например, растительную биомассу, животную биомассу, микробную биомассу и биомассу городских отходов) можно перерабатывать для получения полезных продуктов с использованием способов, описанных в настоящем описании, таких как продукты питания. Кроме того, можно получать функционализированные материалы, имеющие желаемые типы и количества функциональных групп, таких как группы карбоновых кислот, альдегидные группы, кетоновые группы, нитрильные группы, нитрогруппы или нитрозогруппы, которые можно получать с использованием способов, описанных в настоящем описании. Такие функционализированные материалы могут быть, например, более растворимыми, легче утилизируемыми различными микроорганизмами, или они могут быть более стабильными в течение длительного времени, например, менее подверженными окислению. В настоящем описании, ниже, описаны системы и процессы, в которых могут использоваться различные материалы биомассы, например, целлюлозные материалы, лигноцеллюлозные материалы, крахмальные материалы или материалы, которые представляют собой или которые включают низкомолекулярные сахара, в качестве материалов сырья. Материалы биомассы часто являются легко доступными, но могут быть трудно перерабатываемыми, например, путем ферментации, или они могут давать неоптимальные выходы при достаточно низкой скорости, например, путем ферментации. Материалы биомассы сначала предварительно обрабатывают, часто путем уменьшения размера материалов исходного сырья. Затем подвергнутую предварительной обработке биомассу можно обрабатывать с использованием одного или нескольких из радиационного облучения (в условиях контролируемой температуры), обработки ультразвуком, окисления, пиролиза и парового взрыва. Различные системы и способы для предварительной обработки можно использовать в комбинациях по две, три или даже четыре из этих технологий.

Альтернативно или дополнительно, настоящее изобретение основано, по меньшей мере частично, на наблюдении, что способы, описанные в настоящем описании, можно применять для конвертирования биомассы в неэнергетические материалы и композиции. Такие материалы и композиции включают, но не ограничиваются ими, продукты питания (например, пригодные для употребления человеком и/или животными), фармацевтические средства, нутрицевтики, носители для доставки фармацевтических средств и дозированные формы, фармацевтические эксципиенты, фармацевтические конъюгаты, поперечно-сшитые матрицы, такие как гидрогели, поглощающие материалы, удобрения и продукты лигнина.

ТИПЫ БИОМАССЫ

Как правило, любой материал биомассы, который представляет собой или включает углеводы, полностью состоящие из одного или нескольких сахаридных элементов или включающие один или несколько сахаридных элементов, можно перерабатывать любым из способов, описанных в настоящем описании. Как используют в настоящем описании, биомасса включает целлюлозные, гемицеллюлозные, крахмальные и содержащие лигнин материалы. Например, материал биомассы может представлять собой целлюлозные или лигноцеллюлозные материалы или крахмальные материалы, такие как зерна кукурузы, зерна риса или другие корма, или материалы, которые представляют собой или включают один или несколько низкомолекулярных сахаров, таких как сахароза или целлобиоза.

Например, такие материалы могут включать бумагу, бумажную продукцию, древесину, родственные древесине материалы, прессованную древесину, травы, рисовую шелуху, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, сердцевины кукурузных початков, рисовую шелуху, кокосовые волокна, водоросли, морскую траву (например, гигантские морские водоросли), водяной гиацинт, маниоку, кофейные зерна, молотые кофейные зерна (обычные молотые кофейные зерна), хлопок, синтетические целлюлозы или смеси любых из них.

Источники волокон включают целлюлозные источники волокон, включая бумагу и бумажные продукты (например, бумагу с многослойным покрытием и крафт-бумагу), и лигноцеллюлозные источники волокон, включая древесину и родственные древесине материалы, например, прессованную древесину. Другие пригодные источники волокон включают природные источники волокон, например, травы, рисовую шелуху, жмых, хлопок, джут, пеньку, лен, бамбук, сизаль, абаку, солому, сердцевины кукурузных початков, рисовую шелуху, кокосовые волокна; источники волокон с высоким содержанием α-целлюлозы, например, хлопок; и синтетические источники волокон, например, экструдированную пряжу (ориентированную пряжу или неориентированную пряжу). Природные или синтетические источники волокон можно получать из лоскутов первичных текстильных материалов, например, остатков, или они могут представлять собой использованные отходы, например, лохмотья. Когда в качестве источников волокон используют бумажную продукцию, она может представлять собой натуральные материалы, например, куски первичных материалов, или она может представлять собой использованные отходы. Помимо первичных исходных материалов, также в качестве источников волокон можно использовать отходы использованных продуктов, промышленные (например, субпродукты) отходы и отходы переработки (например, сбросные воды от переработки бумаги). Также источник волокон может быть получен или образован из отходов человека (например, сточные воды), животных или растений. Дополнительные источники волокон описаны в данной области техники, например, см. патенты США №№ 6448307, 6258876, 6207729, 5973035 и 5952105.

Микробные источники включают, но не ограничиваются ими, любой встречающийся в природе или генетически модифицированный микроорганизм и/или организм, который содержит или способен обеспечивать источник углеводов (например, целлюлозы), например одноклеточные организмы (например, животные (например, простейшие, такие как жгутиковые, амебовидные, инфузории и споровики) и растения (например, водоросли, такие как альвеолобионты, хлорарахниофиты, криптомонады, эвглениды, глаукофиты, гаплофиты, красные водоросли, страминопилы и зеленые водоросли)), морскую траву, планктон (например, макропланктон, мезопланктон, микропланктон, нанопланктон, пикопланктон и фемптопланктон), фитопланктон, бактерии (например, грамположительные бактерии, грамотрицательные бактерии и экстремофилы), дрожжи и/или их смеси. В некоторых случаях микробную биомассу можно получать из природных источников, например, из океана, озер, водоемов, например, с соленой водой или пресной водой, или из источников на суше. Альтернативно или дополнительно, микробную биомассу можно получать из культуральных систем, например, крупномасштабных сухих и влажных культуральных систем.

Примеры биомассы включают обновляемый органический материал, такой как растительная биомасса, микробная биомасса, животная биомасса (например, любой побочный продукт животноводства, отходы животноводства и т.д.) и биомасса городских отходов, включая любые и все комбинации этих материалов биомассы.

Растительная биомасса и лигноцеллюлозная биомасса включают происходящий из растений органический материал (древесный или недревесный), особенно материал, доступный на постоянной основе. Примеры включают биомассу сельскохозяйственных или продовольственных культур (например, сахарный тростник, сахарную свеклу или кукурузные зерна) или их экстракт (например, сахар из сахарного тростника и кукурузный крахмал из кукурузы), сельскохозяйственные отходы и остатки, такие как кукурузная солома, пшеничная солома, рисовая солома, жмых сахарного тростника, хлопок и т.п. Кроме того, растительная биомасса включает, но не ограничивается ими, деревья, древесные энергетические культуры, древесные отходы и остатки, такие как щепки хвойного дерева, отходы из коры, древесные опилки, потоки отходов бумажной и целлюлозной промышленности, древесное волокно и т.п. Кроме того, в качестве другого источника растительной биомассы потенциально можно в большом масштабе выращивать кормовую посевную траву, такую как просо и т.п. Для городских территорий наилучшее потенциальное растительное сырье биомассы включает отходы садоводства (например, скошенная трава, листья, обрезанные части деревьев и валежник) и отходы переработки овощей.

В некоторых вариантах осуществления биомасса включает лигноцеллюлозное сырье, которое может представлять собой растительную биомассу, такую как, но не ограничиваясь ими, биомасса недревесных растений, сельскохозяйственные культуры, такие как, но не ограничиваясь ими, травы, например, но не ограничиваясь ими, C4-травы, такие как просо, спартина, райграс, мискантус, двукисточник тростниковидный или их комбинации, или остатки переработки сахара, такие как жмых или свекловичная пульпа, сельскохозяйственные остатки, например, соевая солома, кукурузная солома, рисовая солома, рисовая шелуха, ячменная солома, сердцевина кукурузного початка, пшеничная солома, солома канолы, рисовая солома, овсяная солома, овсяная шелуха, кукурузное волокно, утилизированное волокно древесной пульпы, древесные опилки, твердая древесина, например, дерево и опилки осины, мягкая древесина или их комбинации. Кроме того, лигноцеллюлозное сырье может включать целлюлозные материалы отходов, такие как, но не ограничиваясь ими, газетная бумага, картон, древесные опилки и т.п. Лигноцеллюлозное сырье может включать один тип сырья, или альтернативно лигноцеллюлозное сырье может включать смесь волокон, которые могут происходить из различного лигноцеллюлозного сырья. Более того, лигноцеллюлозное сырье может включать свежее лигноцеллюлозное сырье, частично высушенное лигноцеллюлозное сырье, полностью высушенное лигноцеллюлозное сырье или их комбинацию.

Микробная биомасса включает биомассу, полученную из встречающихся в природе или генетически модифицированных одноклеточных организмов и/или многоклеточных организмов, например, организмов из океана, озер, водоемов, например, с соленой водой или пресной водой, или организмов суши, и содержащую источник углевода (например, целлюлозы). Микробная биомасса может включать, но не ограничиваться ими, например, одноклеточные организмы (например, животные (например, простейшие, такие как жгутиковые, амебовидные, инфузории и споровики) и растения (например, водоросли, такие как альвеолобионты, хлорарахниофиты, криптомонады, эвглениды, глаукофиты, гаплофиты, красные водоросли, страминопилы и зеленые водоросли)), морскую траву, планктон (например, макропланктон, мезопланктон, микропланктон, нанопланктон, пикопланктон и фемптопланктон), фитопланктон, бактерии (например, грамположительные бактерии, грамотрицательные бактерии и экстремофилы), дрожжи и/или их смеси. В некоторых случаях микробную биомассу можно получать из природных источников, например, из океана, озер, водоемов, например, с соленой водой или пресной водой, или из источников на суше. Альтернативно или дополнительно, микробную биомассу можно получать из культуральных систем, например, крупномасштабных сухих и влажных культуральных систем.

Биомасса животных включает любой органический материал отходов, такой как полученный из животных материал отходов или экскременты, или материал отходов или экскременты человека (например, компост и сточные воды).

В некоторых вариантах осуществления углевод представляет собой или включает материал, имеющий одну или несколько β-1,4-связей и обладающий среднечисленной молекулярной массой приблизительно от 3000 до 50000. Такой углевод представляет собой или включает целлюлозу (I), которая образована из (β-глюкозы 1) путем конденсации β(1→4)-гликозидных связей. Эта связь противоположна α(1→4)-гликозидным связям, присутствующим в крахмале и других углеводах.

Крахмальные материалы включают сам крахмал, например, кукурузный крахмал, пшеничный крахмал, картофельный крахмал или рисовый крахмал, производное крахмала, или материал, который включает крахмал, такой как продукт питания или сельскохозяйственная культура. Например, крахмальный материал может представлять собой аракчу, гречку, банан, ячмень, маниоку, кудзу, кислицу, саго, сорго, обычный домашний картофель, сладкий картофель, таро, ямс или одно или несколько бобовых, таких как конские бобы, чечевица или горох. Также крахмальными материалами являются смеси этих и/или других крахмальных материалов. В конкретных вариантах осуществления крахмальный материал получен из кукурузы. Различные кукурузные крахмалы и их производные описаны в "Corn Starch", Corn Refiners Association (11 издание, 2006 год).

Материалы биомассы, которые включают низкомолекулярные сахара, могут включать, например, по меньшей мере приблизительно 0,5 масс.% низкомолекулярного сахара, например, по меньшей мере приблизительно 2, 3, 4, 5, 6, 7, 8, 9, 10, 12,5, 25, 35, 50, 60, 70, 80, 90 или даже по меньшей мере приблизительно 95 масс.% низкомолекулярного сахара. В некоторых случаях биомасса по существу состоит из низкомолекулярного сахара, например, более чем на 95 масс.%, например, 96, 97, 98, 99 или по существу 100 масс.% низкомолекулярного сахара.

Материалы биомассы, которые включают низкомолекулярные сахара, могут представлять собой сельскохозяйственные продукты или пищевые продукты, такие как сахарный тростник или сахарная свекла, или их экстракт, например, сок сахарного тростника или сахарной свеклы. Материалы биомассы, которые включают низкомолекулярные сахара, могут представлять собой по существу чистые экстракты, такие как нерафинированный или кристаллизованный столовый сахар (сахароза). Низкомолекулярные сахара включают производные сахаров. Например, низкомолекулярные сахара могут быть олигомерными (например, равными 4-меру, 5-меру, 6-меру, 7-меру, 8-меру, 9-меру или 10-меру или превышающими их), тримерными, димерными или мономерными. Когда углеводы образованы более чем одним повторяющимся элементом, все повторяющиеся элементы могут быть одинаковыми или разными.

Конкретные примеры низкомолекулярных сахаров включают целлобиозу, лактозу, сахарозу, глюкозу и ксилозу, а также их производные. В некоторых случаях производные сахаров более быстро растворяются в растворе или утилизируются микробами для продукции полезного материала. Несколько таких сахаров и производных сахаров представлены ниже.

Для получения любых продуктов, описанных в настоящем описании, можно использовать комбинации (например, самостоятельно или в комбинации с любым материалом биомассы, компонентом, продуктом и/или сопродуктом, полученным с использованием способов, описанных в настоящем описании) любых материалов биомассы, описанных в настоящем документе. Например, смеси целлюлозных материалов и крахмальных материалов можно использовать для получения любого продукта, описанного в настоящем описании.

СИСТЕМЫ ДЛЯ ОБРАБОТКИ БИОМАССЫ

На ФИГ.1 представлена система для конвертирования биомассы 100, в частности, биомассы со значительными количествам целлюлозных и лигноцеллюлозных компонентов и/или крахмальных компонентов, в полезные продукты и побочные продукты. Система 100 включает подсистему для подготовки исходного материала 110, подсистему для предварительной обработки 114, подсистему для первичной переработки 118 и подсистему для последующей переработки 122. В подсистему для подготовки исходного материала 110 подается биомасса в сырой форме, и в ней биомасса физически подготавливается для применения в качестве сырья для последующих процессов (например, уменьшение размера и гомогенизация биомассы) и хранится как в сырой форме, так и в форме сырья.

Сырье биомассы со значительными количествами целлюлозных и/или лигноцеллюлозных компонентов или крахмальных компонентов может иметь высокую среднюю молекулярную массу и кристалличность, которые могут осложнять переработку сырья в полезные продукты (например, ферментацию сырья для получения этанола). Таким образом, является полезной обработка сырья биомассы, например, с использованием способов обработки, описанных в настоящем описании. Как описано в настоящем описании, в некоторых вариантах осуществления при обработке биомассы не используют кислоты, основания и/или ферменты для переработки биомассы, или используют такую обработку только в небольших или каталитических количествах.

В подсистему для обработки 114 подается сырье биомассы из подсистемы для подготовки сырья 110 и в ней сырье подготавливается для применения в основных процессах продукции, например, путем уменьшения средней молекулярной массы и кристалличности сырья. Из подсистемы для обработки 114 обработанное сырье подается в подсистему для первичной переработки 118, и в ней продуцируются полезные продукты (например, этанол, другие спирты, фармацевтические препараты и/или продукты питания). В некоторых случаях продукт подсистемы для первичной переработки 118 является пригодным непосредственно, однако в других случаях он требует дополнительной переработки, осуществляемой подсистемой для последующей переработки 122. Подсистема для последующей переработки 122 обеспечивает дальнейшую переработку потока продукта из системы для первичной переработки 118, которая требуется для него (например, дистилляция и денатурация этанола), а также обработку потоков отходов из других подсистем. В некоторых случаях сопродукты подсистем 114, 118, 122 также могут быть прямо или непрямо пригодны в качестве вторичных продуктов и/или для повышения общей эффективности системы 100. Например, подсистема для последующей переработки 122 может производить обработанную воду для рециркуляции в качестве технической воды в других подсистемах, и/или она может производить сгораемые отходы, которые можно использовать в качестве топлива для котлов, генерирующих пар и/или электричество.

На оптимальный размер установки для конверсии биомассы влияют факторы, включающие экономичность масштаба, и тип и доступность биомассы, используемой в качестве сырья. Увеличение размера установки имеет тенденцию к увеличению экономичности масштаба, ассоциированной с процессами в установке. Однако возрастающий размер установки также имеет тенденцию к повышению затрат (например, затрат на транспортировку) на единицу сырья. Исследования, анализирующие эти факторы, указывают на то, что приемлемый размер установок для конверсии биомассы может варьировать от 100 до 1000 или более, например, 10000 тонн сухого сырья в сутки, в зависимости, по меньшей мере частично, от типа используемого сырья. Тип сырья биомассы также может влиять на требования по хранению на установке, где установки, предназначенные, главным образом, для переработки сырья, доступность которого сезонно варьирует (например, кукурузная солома), требуют в большей степени хранения сырья на месте, чем за пределами установки, по сравнению с установками, предназначенными для переработки сырья, доступность которого является относительно постоянной (например, макулатура).

ПРЕДВАРИТЕЛЬНАЯ ОБРАБОТКА БИОМАССЫ

В некоторых случаях способы предварительной обработки начинаются с физической подготовки биомассы, например, уменьшения размера материалов сырья биомассы, например, нарезанием, растиранием, измельчением, раздавливанием, дроблением или рубкой. В некоторых вариантах осуществления способы (например, механические способы) используют для уменьшения размера и/или размеров отдельных фрагментов биомассы. В некоторых случаях рыхлое сырье (например, переработанная бумага или просо) предварительно обрабатывают дроблением или разрезанием. Для удаления из потока сырья слишком крупных объектов или нежелательных объектов, например, таких как камни или гвозди, можно использовать сита и/или магниты.

Системы для предварительной обработки исходного материала могут быть адаптированы для продукции потоков сырья с конкретными характеристиками, например, конкретными максимальными размерами, конкретными соотношениями длины и ширины, или конкретными соотношениями площадей поверхностей. В качестве части предварительной обработки исходного материала, можно регулировать объемную плотность сырья (например, повышать).

Уменьшение размера

В некоторых вариантах осуществления биомасса имеет форму волокнистого материала, который включает волокна, получаемые дроблением биомассы. Например, дробление можно проводить с помощью резательного устройства с вращающимся ножом.

Например, и ссылаясь на ФИГ. 2, источник волокна биомассы 210 дробят, например, в резательном устройстве с вращающимся ножом, с получением первого волокнистого материала 212. Первый волокнистый материал 212 пропускают через первое сито 214, имеющее средний размер отверстий 1,59 мм или менее (1/16 дюйма, 0,0625 дюйма) с получением второго волокнистого материала 216. Если желательно, источник волокна можно измельчать перед дроблением, например, с помощью устройства для измельчения. Например, когда в качестве источника волокна используют бумагу, бумагу сначала можно измельчать до полосок шириной, например, от 1/4 до 1/2 дюйма (от 0,64 до 1,28 см), с использованием устройства измельчения, например, устройства для измельчения с винтами с встречным вращением, такого как устройство, изготовленное Munson (Utica, N.Y.). В качестве альтернативы измельчению, размер бумаги можно уменьшать нарезанием до желаемого размера с использованием гильотинного резального устройства. Например, гильотинное резальное устройство можно использовать для нарезания бумаги на листы, например, шириной 10 дюймов (25,4 см) и длиной 12 дюймов (30,5 см).

В некоторых вариантах осуществления дробление источника волокна и пропускание полученного первого волокнистого материала через первое сито проводят одновременно. Дробление и пропускание также можно проводить в последовательном процессе.

Например, резательное устройство с вращающимся ножом можно использовать для одновременного дробления источника волокна и просеивания первого волокнистого материала. Ссылаясь на ФИГ. 3, резательное устройство с вращающимся ножом 220 включает воронку 222, в которую можно помещать измельченный источник волокна 224, полученный стандартными способами. Измельченный источник волокна дробится между стационарными лезвиями 230 и вращающимися лезвиями 232 с получением первого волокнистого материала 240. Первый волокнистый материал 240 пропускается через сито 242, и полученный второй волокнистый материал 244 собирается в корзину 250. Для облегчения сбора второго волокнистого материала, корзина может иметь давление ниже номинального атмосферного давления, например, по меньшей мере на 10% ниже номинального атмосферного давления, например, по меньшей мере на 25% ниже номинального атмосферного давления, по меньшей мере на 50% ниже номинального атмосферного давления или по меньшей мере на 75% ниже номинального атмосферного давления. В некоторых вариантах осуществления для поддержания давления в корзине ниже номинального атмосферного давления используют источник вакуума 252.

Дробление может быть предпочтительным для "раскрытия" и "напряжения" волокнистых материалов, делая целлюлозу материалов более чувствительной к разделению цепей и/или снижению кристалличности. Раскрытые материалы также могут быть более чувствительными к окислению при облучении.

В некоторых вариантах осуществления дробление может быть предпочтительным для "раскрытия" и "напряжения" волокнистых материалов, делая целлюлозу материалов более чувствительной к расщеплению и всасыванию у жвачных животных.

Источник волокна можно дробить в сухом состоянии, в гидратированном состоянии (например, имея вплоть до десяти процентов по массе абсорбированной воды), или во влажном состоянии, например, имея от приблизительно 10 масс.% до приблизительно 75 масс.% воды. Источник волокна можно дробить даже при частичном или полном погружении под жидкость, такую как вода, этанол или изопропанол.

Источник волокна также можно дробить в атмосфере газа (такого как поток или атмосфера газа, отличного от воздуха), например, в кислороде или азоте или паре.

Другие способы получения волокнистых материалов включают, например, жерновой помол, механическое разрыхление или разрывание, измельчение на стержневой мельнице или измельчение растиранием на воздухе.

Если желательно, волокнистые материалы можно разделять, например, постоянно или партиями, на фракции согласно их длине, ширине, плотности, типу материала или некоторой комбинации этих признаков.

Например, черные металлы можно отделять от любого волокнистого материала пропусканием волокнистого материала, который включает черный металл, мимо магнита, например, электромагнита, а затем пропуская полученный волокнистый материал через серию сит, где каждое сито имеет отверстия отличающегося размера.

Волокнистые материалы также можно разделять, например, с использованием высокоскоростного газа, например, воздуха. В таком подходе, волокнистые материалы разделяют отведением различных фракций, которые, если желательно, можно подвергнуть фотонной охарактеризации. Такое устройство для разделения рассмотрено в Lindsey et al., патент США № 6883667.

Волокнистые материалы можно предварительно обрабатывать непосредственно сразу после их подготовки, или их можно высушивать, например, при приблизительно 105°C в течение 4-18 часов, так чтобы перед применением содержание влаги составляло, например, менее чем приблизительно 0,5%.

Если желательно, из волокнистых материалов, которые включают лигнин, лигнин можно удалять. Также для облегчения разрушения материалов, которые включают целлюлозу, материал можно обрабатывать перед облучением нагреванием, химическим реагентом (например, минеральной кислотой, основанием или сильным окислителем, таким как гипохлорит натрия) и/или ферментом.

В некоторых вариантах осуществления средний размер отверстия первого сита составляет менее 0,79 мм (1/32 дюйма, 0,03125 дюйма), например, менее 0,51 мм (1/50 дюйма, 0,02000 дюйма), менее 0,40 мм (1/64 дюйма, 0,015625 дюйма), менее 0,23 мм (0,009 дюйма), менее 0,20 мм (1/128 дюйма, 0,0078125 дюйма), менее 0,18 мм (0,007 дюйма), менее 0,13 мм (0,005 дюйма) или даже менее 0,10 мм (1/256 дюйма, 0,00390625 дюйма). Сито изготавливают переплетением мононити, имеющей соответствующий диаметр для получения желаемого размера отверстия. Например, мононити могут быть изготовлены из металла, например, нержавеющей стали. По мере уменьшения размеров отверстий, структурные требования для мононити повышаются. Например, для размеров отверстий менее 0,40 мм, может быть преимущественным изготовление сит из мононитей, изготовленных из материала, отличного от нержавеющей стали, например, титана, сплавов титана, аморфных металлов, никеля, вольфрама, родия, рения, керамики или стекла. В некоторых вариантах осуществления сито изготавливают из пластины, например, металлической пластины, имеющей отверстия, например, вырезанные в пластине с использованием лазера. В некоторых вариантах осуществления площадь отверстий в сите составляет менее 52%, например, менее 41%, менее 36%, менее 31%, менее 30%.

В некоторых вариантах осуществления второй волокнистый материал дробят и пропускают через первое сито или сито с отличающимся размером. В некоторых вариантах осуществления второй волокнистый материал пропускают через второе сито, имеющее средний размер отверстий, равный или меньший, чем размер первого сита.

Ссылаясь на ФИГ. 4, третий волокнистый материал 220 можно получать из второго волокнистого материала 216 дроблением второго волокнистого материала 216 и пропусканием полученного материала через второе сито 222, имеющее средний размер отверстий, меньший чем у первого сита 214.

Как правило, волокна волокнистых материалов могут иметь относительно высокое среднее соотношение длины и диаметра (например, более 20 к 1), даже если их подвергали дроблению более одного раза. Кроме того, волокна волокнистых материалов, описанные в настоящем описании, могут иметь относительно узкое распределение длины и/или соотношения длины и диаметра.

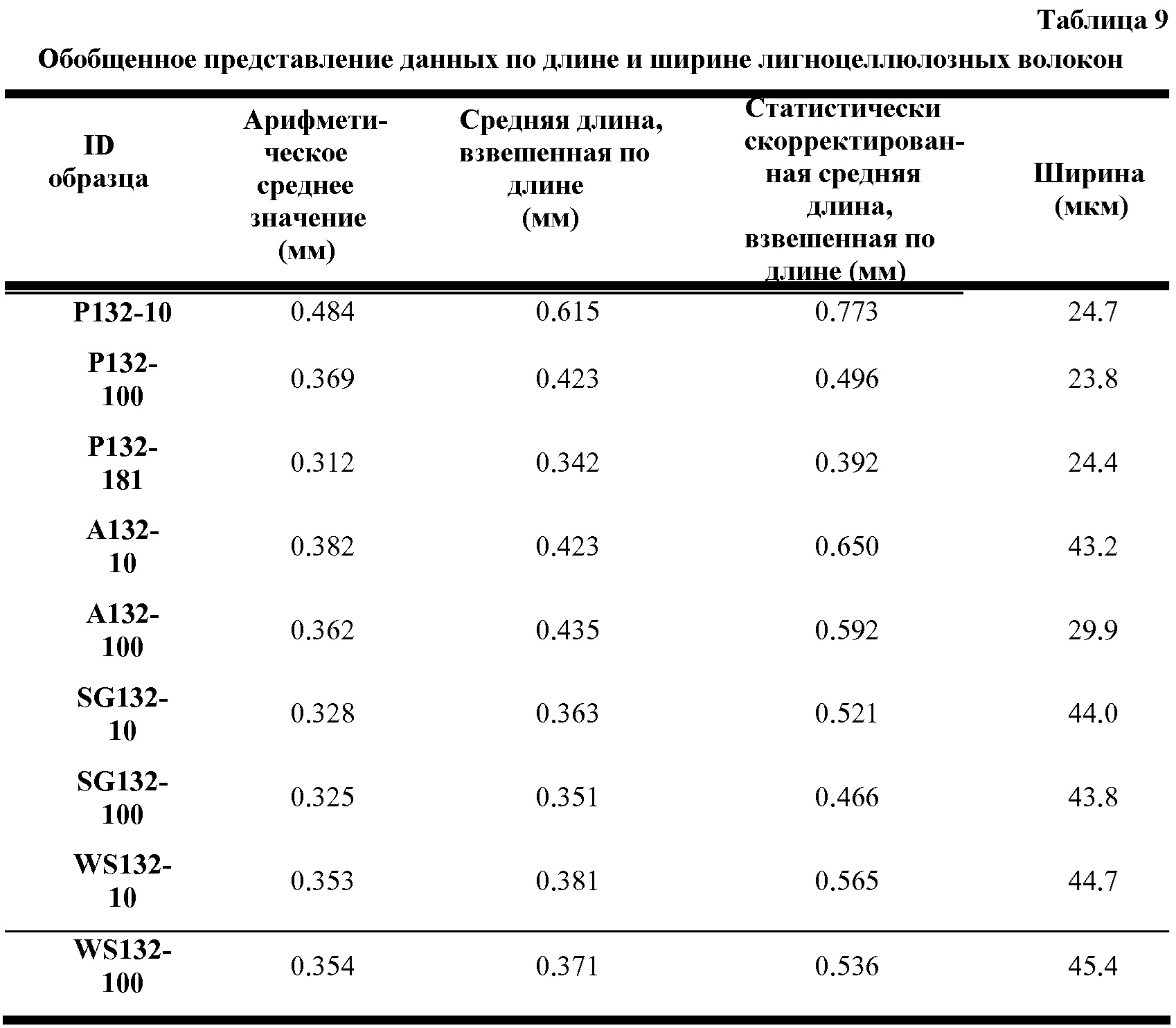

Как используют в настоящем описании, среднюю ширину волокон (например, диаметр) определяют оптически, случайным образом выбрав приблизительно 5000 волокон. Средняя длина волокон представляет собой корригированные длины, взвешенные по длине. Площадь поверхности BET (Brunauer, Emmet и Teller) представляет собой многоточечную площадь поверхности, и пористость представляет собой величину, определяемую ртутной порометрией.

Среднее соотношение длины и диаметра второго волокнистого материала 14 может составлять, например, более чем 5/1, более чем 8/1, например, более чем 10/1, более чем 15/1, более чем 20/1, более чем 25/1 или даже более чем 50/1. Средняя длина второго волокнистого материала 14 может составлять, например, приблизительно от 0,5 мм до 2,5 мм, например, приблизительно от 0,75 мм до 1,0 мм, и средняя ширина (т.е. диаметр) второго волокнистого материала 14 может составлять, например, приблизительно от 5 мкм до 50 мкм, например, приблизительно от 10 мкм до 30 мкм.

В некоторых вариантах осуществления стандартное отклонение длины второго волокнистого материала 14 составляет менее 60% от средней длины второго волокнистого материала 14, например, менее 50% от средней длины, менее 40% от средней длины, менее 25% от средней длины, менее 10% от средней длины, менее 5% от средней длины или даже менее 1% от средней длины.

В некоторых вариантах осуществления площадь поверхности BET второго волокнистого материала превышает 0,1 м2/г, например, превышает 0,25 м2/г, превышает 0,5 м2/г, превышает 1,0 м2/г, превышает 1,5 м2/г, превышает 1,75 м2/г, превышает 5,0 м2/г, превышает 10 м2/г, превышает 25 м2/г, превышает 35 м2/г, превышает 50 м2/г, превышает 60 м2/г, превышает 75 м2/г, превышает 100 м2/г, превышает 150 м2/г, превышает 200 м2/г или даже превышает 250 м2/г. Пористость второго волокнистого материала 14 может, например, превышать 20%, превышать 25%, превышать 35%, превышать 50%, превышать 60%, превышать 70%, например, превышать 80%, превышать 85%, превышать 90%, превышать 92%, превышать 94%, превышать 95%, превышать 97,5%, превышать 99% или даже превышать 99,5%.

В некоторых вариантах осуществления соотношение среднего отношения длины и диаметра первого волокнистого материала и среднего отношения длины и диаметра второго волокнистого материала составляет, например, менее 1,5, например, менее 1,4, менее 1,25, менее 1,1, менее 1,075, менее 1,05, менее 1,025 или даже по существу равно 1.

В конкретных вариантах осуществления второй волокнистый материал снова дробят, и полученный волокнистый материал пропускают через второе сито, имеющее средний размер отверстий, меньший чем у первого сита, с получением третьего волокнистого материала. В таких случаях соотношение среднего отношения длины к диаметру второго волокнистого материала и среднего отношения длины к диаметру третьего волокнистого материала может составлять, например, менее 1,5, например, менее 1,4, менее 1,25 или даже менее 1,1.

В некоторых вариантах осуществления третий волокнистый материал пропускают через третье сито с получением четвертого волокнистого материала. Четвертый волокнистый материал можно, например, пропускать через четвертое сито с получением пятого материала. Аналогичные процессы просеивания можно повторять столько раз, сколько желательно, для получения желаемого волокнистого материала, имеющего желательные свойства.

Уплотнение

Как используют в настоящем описании, уплотнение относится к увеличению объемной плотности материала. Уплотненные материалы можно перерабатывать, или любые переработанные материалы можно уплотнять, любым из описанных в настоящем описании способов.

Материал, например, волокнистый материал, имеющий низкую объемную плотность, можно уплотнять до продукта, имеющего более высокую объемную плотность. Например, композицию материала, имеющую объемную плотность 0,05 г/см3, можно уплотнять изолированием волокнистого материала в относительно газонепроницаемой структуре, например, мешке, изготовленном из полиэтилена, или мешке, изготовленном из чередующихся слоев полиэтилена и нейлона, с последующим удалением из структуры заключенного в нее газа, например, воздуха. После удаления воздуха из структуры волокнистый материал может иметь, например, объемную плотность более 0,3 г/см3, например, 0,5 г/см3, 0,6 г/см3, 0,7 г/см3 или более, например, 0,85 г/см3. После уплотнения продукт можно предварительно обрабатывать любым из способов, описанных в настоящем описании, например, облучением, например, гамма-излучением. Это может быть преимущественным, когда желательно транспортировать материал в другое место, например, в удаленное производственное предприятие, где композиция волокнистого материала может быть добавлена в раствор, например, для получения этанола. После прокалывания по существу газонепроницаемой структуры, уплотненный волокнистый материал может возвратиться практически к его первоначальной объемной плотности, например, по меньшей мере 60% от его первоначальной объемной плотности, например, 70%, 80%, 85% или более, например, 95% от его первоначальной объемной плотности. Для уменьшения статического электричества в волокнистом материале, в материал можно добавлять средство, снимающее статические заряды.

В некоторых вариантах осуществления структура, например, переносчик, такой как мешок, изготовлена из материала, который растворяется в жидкости, такой как вода. Например, структура может быть изготовлена из поливинилового спирта, так что она растворяется при контакте с водным раствором. Такие варианты осуществления позволяют добавлять уплотненные структуры прямо в растворы, которые включают микроорганизм, без первоначального высвобождения содержимого структуры, например, разрезанием.

Ссылаясь на ФИГ. 5, материал биомассы можно комбинировать с любыми желательными добавками и связующим средством, а затем уплотнять с применением давления, например, пропуская материал через определенный зазор между прижимными валиками с встречным вращением или пропуская материал через пресс для гранулирования. Во время применения давления необязательно можно применять нагревание для облегчения уплотнения волокнистого материала. Затем уплотненный материал можно облучать.

В некоторых вариантах осуществления материал перед уплотнением имеет объемную плотность менее 0,25 г/см3, например, менее 0,20 г/см3, 0,15 г/см3, 0,10 г/см3, 0,05 г/см3 или менее, например, 0,025 г/см3. Объемную плотность определяют с использованием ASTM D1895B. В кратком изложении, способ включает заполнение мерного цилиндра с известным объемом образцом и определение массы образца. Объемную плотность вычисляют делением массы образца в граммах на известный объем цилиндра в кубических сантиметрах.

Предпочтительные связующие вещества включают связующие вещества, которые являются растворимыми в воде, набухают под действием воды, или которые имеют температуру перехода в стеклообразное состояние менее 25°C, при определении дифференциальной сканирующей калориметрией. Растворимые в воде связующие вещества имеют растворимость в воде по меньшей мере приблизительно 0,05 масс.%. Набухающие в воде связующие вещества представляют собой связующие вещества, объем которых возрастает более чем на 0,5% под действием воды.

В некоторых вариантах осуществления связующие вещества, которые являются растворимыми в воде или набухающими при ее воздействии, включают функциональные группы, которые способны образовывать связь, например, водородную связь, с волокнами волокнистого материала, например, целлюлозного волокнистого материала. Например, функциональная группа может представлять собой группу карбоновой кислоты, карбоксилатную группу, карбонильную группу, например, альдегида или кетона, группу сульфоновой кислоты, сульфонатную группу, группу фосфорной кислоты, фосфатную группу, амидную группу, аминогруппу, гидроксильную группу, например, спирта, и комбинации этих групп, например, группы карбоновой кислоты и гидроксильной группы. Конкретные примеры мономеров включают глицерин, глиоксаль, аскорбиновую кислоту, мочевину, глицин, пентаэритрит, моносахарид или дисахарид, лимонную кислоту и виннокаменную кислоту. Пригодные сахариды включают глюкозу, сахарозу, лактозу, рибозу, фруктозу, маннозу, арабинозу и эритрозу. Примеры полимеров включают полигликоли, полиоксиэтилен, поликарбоновые кислоты, полиамиды, полиамины и полисульфоновые кислоты, полисульфонаты. Конкретные примеры полимеров включают полипропиленгликоль (PPG), полиэтиленгликоль (PEG), полиоксиэтилен, например, POLYOX®, сополимеры оксида этилена и оксида пропилена, полиакриловую кислоту (PAA), полиакриламид, полипептиды, полиэтиленимин, поливинилпиридин, поли(натрий-4-стиролсульфонат) и поли(2-акриламидометил-1-пропансульфоновую кислоту).

В некоторых вариантах осуществления связующее средство включает полимер, который имеет температуру перехода в стеклообразное состояние менее 25°C. Примеры таких полимеров включают термопластические эластомеры (TPE). Примеры TPE включают полиэфир-блок-амиды, такие как полиэфир-блок-амиды, доступные под торговым названием PEBAX®, полиэфирные эластомеры, такие как полиэфирные эластомеры, доступные под торговым названием HYTREL®, и стирольные блок-сополимеры, такие как блок-сополимеры, доступные под торговым названием KRATON®. Другие пригодные полимеры, имеющие температуру перехода в стеклообразное состояние менее 25°C, включают сополимер этилена и винилацетата (EVA), полиолефины, например, полиэтилен, полипропилен, сополимеры этилен-пропилен и сополимеры этилена и альфа-олефинов, например, 1-октена, такие как сополимеры, доступные под торговым названием ENGAGE®. В некоторых вариантах осуществления например, когда материал представляет собой превращенную в волокнистую массу бумагу с многослойным покрытием, материал уплотняют без добавления специального полимера с низкой температурой перехода в стеклообразное состояние.

В конкретном варианте осуществления связующее вещество представляет собой лигнин, например, природный или синтетически модифицированный лигнин.