Фильтр воздухозаборника турбины - RU2390367C2

Код документа: RU2390367C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к фильтру воздухозаборника турбины, предназначенному для удаления частиц из газового потока, входящего в газовую турбину.

Предпосылки создания изобретения

Необходимо, чтобы на вход газовой турбины подавался хорошо очищенный воздух. Мелкие частицы, находящиеся во всасываемом воздухе, могут откладываться на лопатках и загрязнять компрессорную секцию турбины. Поэтому всасываемый воздух, перед тем как попасть в турбину, сначала проходит через фильтрующую систему. Фильтрующая система должна работать в жестких условиях окружающей среды, например на морских платформах, в тропиках, арктических областях и пустынях. Типичными примерами применения высокоэффективных фильтрующих систем может служить их работа в составе генераторов аварийного энергоснабжения, газовых турбин современных морских судов и на добыче газа при его извлечении из соляных ядер. Для предотвращения преждевременной коррозии турбины фильтрующая система должна препятствовать попаданию частиц воды и соли. Установлено, например, что наличие частиц соли во всасываемом воздухе вызывает коррозию в секции высокотемпературного канала турбины, расположенной за камерой сгорания.

Обычно используемые фильтрующие системы представляют собой очень сложные устройства многоступенчатого или "каскадного" типа. Каскадные фильтрующие системы состоят из последовательно включенных, но независимых ступеней, содержащих механическую защиту от брызг (например, кожух с жалюзи) и влагоулавитель, удаляющий водяные капельки из тумана. Далее может быть установлен фильтр предварительной очистки, который используется в фильтрующих системах, предназначенных для использования в сильно загрязненных местах, для продления срока службы фильтра последней ступени. Затем всасываемый воздух проходит сквозь высокоэффективный объемный фильтр, рабочая эффективность фильтрации которого составляет, например, 85% для частиц размером 0,5 мкм. И наконец, на выходе фильтрующей системы устанавливается отдельный фильтр для удаления соли. Фильтр предварительной очистки, объемный фильтр и фильтры для соли могут иметь различную конструкцию, например, иметь вид картриджей, панелей, фильтров-минигофров и фильтровальных мешков. Для обеспечения требуемого воздушного потока в турбину используется параллельное включение очень большого числа таких картриджей. Например, для одной небольшой газовой турбины может требоваться более 50000 м3 воздуха в час. Фильтрующая система целиком может занимать одно или более помещений, в зависимости от количества требующегося воздуха.

Упомянутые выше каскадные фильтрующие системы обычно довольно плохо защищают от загрязнения пылью, солью и водой. Кроме того, им требуется частое обслуживание фильтрующих ступеней, а также ремонт в результате коррозии, вызванной загрязнением солью и водой. При сильном загрязнении окружающей среды обычно приходится полностью извлекать центральную часть для восстановительного ремонта каждые три-шесть месяцев.

Таким образом, существует потребность в более компактной и менее сложной конструкции фильтрующей системы, имеющей большую долговечность, требующей меньшего ухода и обладающей улучшенной способностью по удалению воды и соли. Такие системы обеспечили бы лучшую защиту газовых турбин, использующихся в жестких условиях окружающей среды.

В ЕР 1266681 А2 описан наполнитель фильтра (фильтрационный материал) для газовой турбины, который обеспечивает пониженную вероятность загрязнения турбины. Этот наполнитель фильтра включает пористую политетрафторэтиленовую (ПТФЭ, англ. ePTFE) мембрану и два воздухопроницаемых опорных слоя. По меньшей мере один из двух опорных слоев расположен с напорной стороны мембраны и используется в качестве фильтра предварительной очистки от атмосферной пыли. Другой опорный слой расположен либо с выпускной (нижележащей по потоку) стороны мембраны, либо между первым опорным слоем и мембраной и служит усиливающим конструктивным элементом. Могут, однако, использоваться и дополнительные опорные слои, и даже предлагается объединять функцию предварительной очистки и функцию усиления конструкции в едином опорном слое с напорной стороны мембраны.

Согласно описанию предпочтительным материалом для воздухопроницаемого опорного элемента является ткань из некрученых нитей, состоящих из полиолефиновых волокон, при среднем диаметре волокна в интервале от 0,2 до 15 мкм, и весом ткани для материала фильтра предварительной очистки, составляющим 30 г/м2. Воздухопроницаемость этой ткани должна быть выше, чем воздухопроницаемость пористой мембраны из ПТФЭ. Согласно описанию пористая мембрана из ПТФЭ имеет средний диаметр пор от 0,01 до 5 мкм, в одном из примеров установленный равным 1 мкм, и средний диаметр волокон от 0,2 до 1,0 мкм, в приведенном примере установленный равным 0,2 мкм. При этом падение давления составляет от 50 до 1000 Па, и в приведенном примере установлено равным 176,5 Па при скорости потока, проходящего сквозь мембрану воздуха, равной 5,3 см/с. Общая толщина наполнителя фильтра составляет 0,15 мм и 0,3 мм.

В упомянутом описании ЕР 1266681 приводятся специальные меры по снятию статического электричества, поскольку накопление заряда считается нежелательным. В итоге для предотвращения накопления электростатического заряда воздухопроницаемые опорные элементы выполняются из материала, устойчивого к накоплению статического электричества.

О практическом применении одноступенчатого наполнителя фильтра, описанного в ЕР 1266681 А2, до настоящего времени неизвестно. Хотя такой наполнитель фильтра предлагает пути решения поставленных задач, сохраняется необходимость дальнейшего усовершенствования подобного наполнителя фильтра с тем, чтобы приспособить его для практического использования в газовых турбинах.

Краткое изложение сущности изобретения

Поставленная цель достигается посредством предлагаемого в изобретении фильтра воздухозаборника турбины, в основе имеющего конструкцию, подобную устройству, предложенному в ЕР 1266681 А2, но с некоторыми изменениями. Соответственно предлагаемый фильтр воздухозаборника турбины содержит составной (композиционный) наполнитель фильтра и раму, в которую установлен этот наполнитель с созданием воздухонепроницаемого уплотнения между наполнителем и рамой, при этом наполнитель фильтра включает мембранный фильтрующий слой, имеющий пористую полимерную мембрану, и, по меньшей мере один слой объемного фильтрующего материала, содержащего волокна и расположенного с напорной стороны (выше по потоку) мембранного фильтрующего слоя относительно направления воздушного потока сквозь фильтр. В соответствии с изобретением волокна материала слоя объемной фильтрации, играющие роль фильтра предварительной очистки, имеют электростатический заряд.

Хотя электрически заряженный материал фильтра может быть создан с использованием ряда известных способов, подходящий способ сообщения заряда волокнам без использования нагрева описан в US 5401466. Заряженные волокна усиливают фильтрующую способность фильтра, притягивая к волокнам мелкие частицы и удерживая их. Было установлено, что падение давления на наполнителе фильтра при этом нарастает медленнее, чем в объемном наполнителе фильтра в отсутствие электрического заряда.

Задерживание мелких частиц внутри объемного фильтрующего материала (фильтр предварительной очистки) предотвращает преждевременное засорение мембранного фильтрующего слоя из-за нарастания фильтрационной корки на поверхности мембраны (которая представляет собой "поверхностный" наполнитель фильтра в отличие от "объемного" наполнителя фильтра). При этом проницаемость фильтрационной корки сохраняется более продолжительное время. Согласно оценкам в соответствии с настоящим изобретением может быть разработан фильтр для непрерывной эксплуатации в сильно загрязненных местах со сроком службы, превышающим два года, без необходимости его замены.

В предпочтительном варианте осуществления опорный слой, отделенный от объемного фильтрующего материала, устанавливается на напорной или выпускной стороне мембраны для создания опоры, позволяющей противостоять воздушному напору и возникающему перепаду давления. Следует, однако, отметить, что опорный слой оказывает сильное влияние на общую проницаемость наполнителя фильтра. Это особенно заметно в предпочтительном варианте осуществления, где опорный слой образует с мембраной слоистую структуру. В итоге проницаемость фильтра может уменьшиться до 5 раз из-за его ламинирования с опорным слоем.

В то время как в предпочтительном варианте осуществления слой объемного фильтрующего материала содержит нетканый материал (ткань из некрученых нитей), в частности, полученный аэродинамическим способом из расплава, мембранный фильтрующий слой выполнен из политетрафторэтилена (ПТФЭ). ПТФЭ обладает водоотталкивающими свойствами, а мелкопористая структура дает поверхность, в которую не входит вода и которая хорошо задерживает мелкие частицы и поэтому также не пропускает частицы соли. Было показано, что особенно большой эффект дает использование ПТФЭ-мембран, как это описано в US 5814405. Описанные здесь мембраны обладают высокой фильтрующей эффективностью и устойчивостью к воздействию воздушного потока и прочностью на разрыв. В этом документе подробно описаны способы изготовления подходящих ПТФЭ-мембран, и это описание включено в настоящее раскрытие посредством ссылки. Данные ПТФЭ-мембраны поставляются фирмой W.L.Gore & Associates, Inc., Ньюарк, штат Делавар. Могут быть, однако, использованы ПТФЭ-мембраны аналогичной конструкции, изготовленные другими способами.

Было установлено, что ПТФЭ-мембраны данного конкретного типа представляют собой хороший компромисс в отношении важных параметров: воздухопроницаемость, улавливание воды и соли, фильтрующая способность в отношении мелких частиц и удобство обслуживания. В частности, точечные отверстия, которые обычно возникают, когда наполнитель фильтра складывается для создания гофрированных картриджей или панельных фильтров, не создают проблемы в случае использования описанных ПТФЭ-мембран.

Отмеченные преимущества мембраны могут быть отнесены на счет их микроструктуры. В частности, внутренняя микроструктура ПТФЭ-мембран, описанных в US 5814405, состоит в основном из последовательностей узлов, соединенных волоконцами, причем узлы, в основном, расположены на параллельных линиях, сильно вытянуты и имеют соотношение больших и меньших размеров 25:1 или, более желательно, 150:1 или более. Такая структура может быть получена, когда ПТФЭ-мембраны выполнены из смеси политетрафторэтиленового гомополимера и модифицированного политетрафторэтиленового полимера.

В то время как средний эффективный размер пор у мембран, раскрытых в US 5814405, менее или равен 1,5 мкм, для целей настоящего изобретения предпочтительный средний эффективный размер пор превышает 1,5 мкм, находясь, в частности, в интервале от 1,5 до 15 мкм, а в предпочтительном варианте - около 3 мкм. Это может быть легко достигнуто дальнейшим растягиванием мембраны в продольном и(или) поперечном направлениях при ее изготовлении до получения требуемой пористости.

Достигается возможность создания фильтра воздухозаборника турбины, содержащего составной наполнитель фильтра со слоистым гофром, включающего ПТФЭ-мембрану и опорный слой, и по меньшей мере один электрически заряженный слой фильтрующего материала, полученный аэродинамическим способом из расплава, причем слоистая структура имеет воздухопроницаемость примерно от 3 до 15 единиц Фразье, и эффективность фильтрации частиц по меньшей мере 90%, в частности, более 95% для частиц размером 0,3 мкм при скорости 10 см/с, в частности, при скорости 5,3 см/с или более низкой фронтальной скорости, в то время как наполнитель фильтра, полученный аэродинамическим способом из расплава, имеет воздухопроницаемость примерно от 30 до 130 единиц Фразье и эффективность фильтрации частиц по меньшей мере 50% для частиц размером 0,3 мкм. Фильтрующая эффективность 99% и выше для частиц 0,3 мкм при фронтальной скорости от 1 до 10 см/с может быть получена от подобного составного фильтра (H12-13), что крайне необходимо для применения в воздухозаборниках газовых турбин.

При использовании настоящего изобретения нет необходимости в установке отдельного влагоуловителя. Кроме того, вспомогательный фильтр предварительной очистки уже образует часть наполнителя фильтра, поэтому наполнитель фильтра в соответствии с настоящим изобретением может быть использован в наиболее жестких условиях окружающей среды при температурах от -60°С до +70°С. И наконец, не требуется отдельный фильтр для соли, поскольку мембранная среда устойчива к воздействию воды (IP X5) и также хорошо задерживает соль. Таким образом, обеспечивается эффективная защита от коррозии частей турбины. Одноступенчатый наполнитель фильтра в соответствии с изобретением обладает малым весом, и его прогнозируемый срок службы составляет 2 года и более в самых тяжелых условиях окружающей среды.

Благодаря многослойности структуры составного наполнителя фильтра только самые мелкие частицы в воздухе могут проникнуть через фильтр предварительной очистки и с некоторой задержкой достигнуть поверхности мембраны. Фильтр предварительной очистки, полученный аэродинамическим способом из расплава, обладающий фильтрующей эффективностью около 90%, отфильтровывает, таким образом, большую часть частиц. Со временем на напорной стороне фильтра предварительной очистки образуется фильтрационная корка. Эта фильтрационная корка создает дополнительный фильтрующий эффект. Фильтрационная корка со временем увеличивает свою фильтрующую эффективность и образует своего рода дополнительный фильтр предварительной очистки. Когда наполненный таким образом фильтр подвергается воздействию влажного воздуха с относительной влажностью, например 90%, проявляется важное свойство фильтрационной корки с точки зрения всего наполнителя фильтра. В частности, если бы фильтрационная корка образовалась непосредственно на поверхности мембранного наполнителя, набухание частиц фильтрационной корки во влажном климате привело бы к увеличению падения давления на наполнителе фильтра. Такое увеличение перепада давления, однако, оказывается меньше, если фильтрационная корка отделена от поверхности мембраны, например, посредством фильтра предварительной очистки.

Краткое описание чертежей

Ниже изобретение более подробно рассмотрено со ссылкой на прилагаемые чертежи, на которых показано:

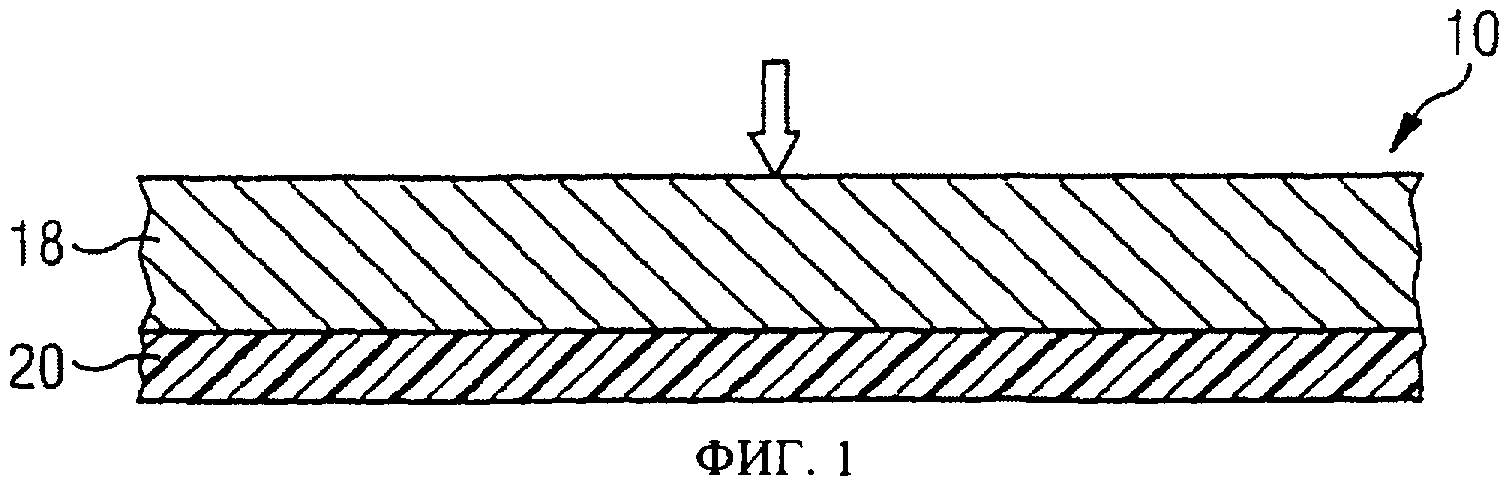

на фиг.1 представлен поперечный разрез предлагаемого в настоящем изобретении составного наполнителя фильтра для фильтра воздухозаборника турбины,

на фиг.2 представлен поперечный разрез другого составного наполнителя фильтра с отдельным опорным слоем на выпускной стороне наполнителя фильтра,

на фиг.3 представлен поперечный разрез другого наполнителя фильтра с отдельным опорным слоем, расположенным в середине,

на фиг.4 представлен поперечный разрез еще одного варианта наполнителя фильтра с дополнительным укрепляющим слоем с напорной стороны наполнителя фильтра,

на фиг.5 представлен перспективный вид фильтра для использования в качестве фильтра воздухозаборника турбины,

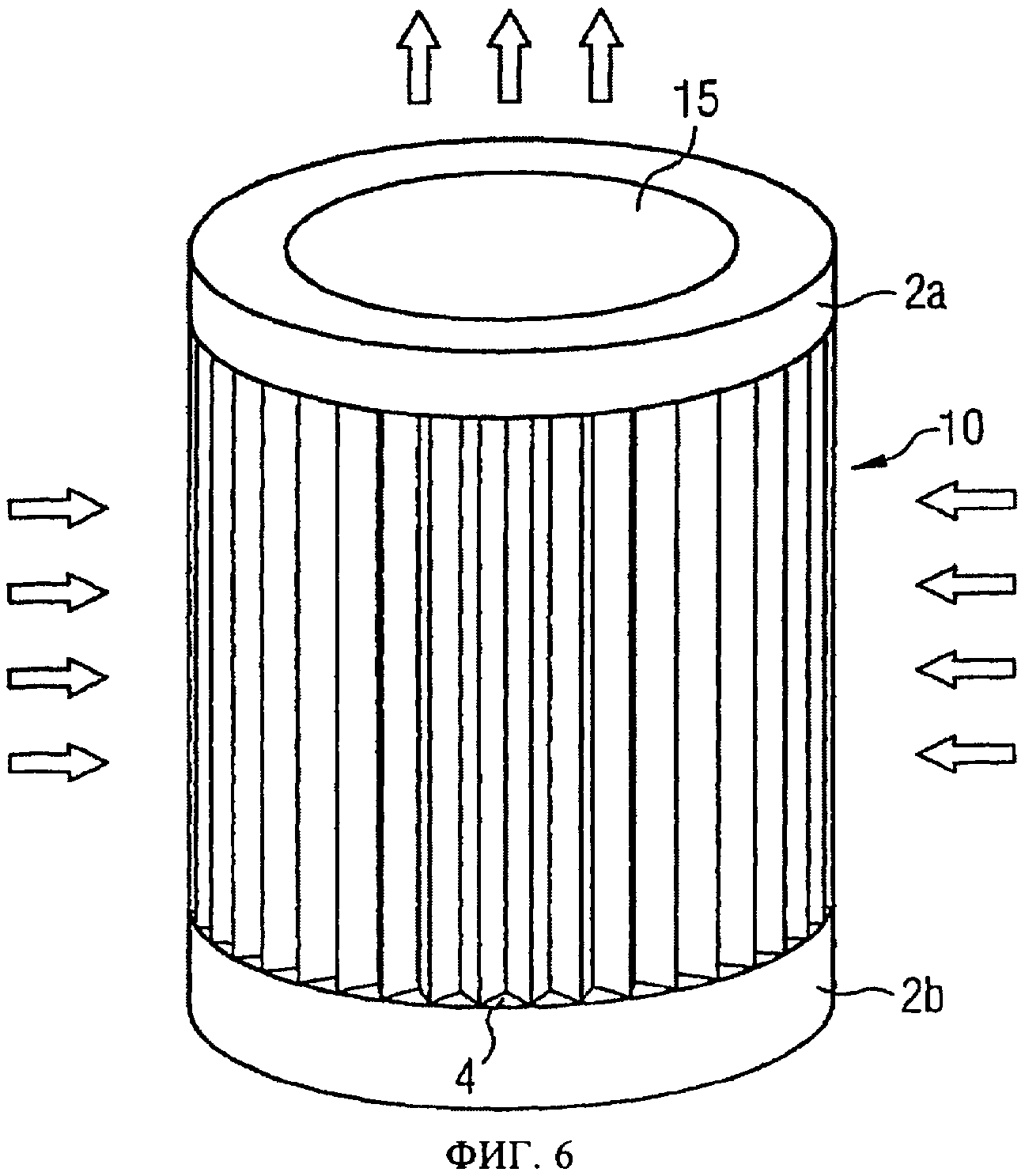

на фиг.6 представлен перспективный вид картриджа фильтра для использования в качестве фильтра воздухозаборника турбины,

на фиг.7 представлен в качестве примера увеличенный вид поперечного разреза структуры мембранного фильтрующего слоя предпочтительного варианта осуществления, который образует часть составного наполнителя фильтра, и

на фиг.8 представлен график, иллюстрирующий преимущество составного наполнителя фильтра по сравнению с другими мембранными фильтрами.

Подробное описание

Составной наполнитель фильтра, используемый в фильтре воздухозаборника турбины, в соответствии с настоящим изобретением имеет по меньшей мере два фильтрующих слоя: мембранный фильтрующий слой и объемный фильтрующий слой. Мембранный фильтрующий слой содержит пористую полимерную мембрану. С напорной стороны мембранного фильтрующего слоя относительно направления воздушного потока расположен по меньшей мере один слой объемного фильтрующего материала. Составной наполнитель фильтра может дополнительно включать опорный слой. Опорный слой может быть расположен как с напорной стороны мембранного фильтрующего слоя относительно направления движения воздуха сквозь фильтр, так и с выпускной стороны. Опорный слой также может образовывать с мембраной слоистую структуру.

На фиг.1-3 показано поперечное сечение нескольких вариантов составного наполнителя 10 фильтра, общая толщина которого в предпочтительном варианте осуществления составляет от 0,5 до 1,5 мм. Слой 18 объемного фильтрующего материала расположен с напорной стороны мембранного фильтрующего слоя 20, направление воздушного потока показано стрелкой (фиг.1). На фиг.2 показан наполнитель 10 фильтра, содержащий опорный слой 22, расположенный с выпускной стороны мембранного фильтрующего слоя 20. На фиг.3 опорный слой 22 расположен с напорной стороны мембранного фильтрующего слоя 20 между слоем 18 объемного фильтрующего материала и мембранным фильтрующим слоем 20. В то время как в предпочтительном варианте осуществления опорный слой 22 термически или приклейкой ламинирован к мембранному фильтрующему слою 20, слой 18 объемного фильтрующего материала может быть слабо связан с мембранным фильтрующим слоем 20 и опорным слоем 22 соответственно.

Вдобавок, как это показано на фиг.4, поверх слоя 18 с объемным фильтрующим материалом в качестве самого верхнего слоя может быть помещен укрепляющий слой 23 в форме, например, сети из волокон для того, чтобы предотвратить нарушения расположения волокон в слое 18 объемного фильтрующего материала в процессе обслуживания и обработки наполнителя 10 фильтра. В предпочтительном варианте осуществления укрепляющий слой 23 выполнен из материала, полученного аэродинамическим способом из расплава, с удельным весом единицы площади, равным приблизительно 5-10 г/м2, и может быть прикреплен к слою 18 объемного фильтрующего материала термическим способом, механически или приклеиванием.

В предпочтительном варианте осуществления, как хорошо видно на фиг.5, наполнитель 10 фильтра сложен гофром с тем, чтобы обеспечить большую прочность конструкции и значительно увеличить площадь фильтрующей поверхности. Наполнитель гофрируется таким образом, чтобы гребни 26 складок мембранного фильтрующего слоя 20 были стыкованы с объемным фильтрующим слоем 18. В предпочтительном варианте осуществления гофры могут иметь высоту не более 250 мм, а лучше в интервале примерно от 30 до 90 мм. Хотя показанный на фиг.5 наполнитель 10 фильтра сложен, образуя гофрированную панель, часто бывает удобно соединить края панели с образованием цилиндрического фильтрующего элемента (фиг.6). В предпочтительном варианте осуществления плиты укрепляются распорками с напорной и(или) выпускной стороны с тем, чтобы обеспечить работу фильтра при высоких фронтальных скоростях, превышающих 5 см/с. Кроме того, для очистки наполнителя фильтра, подвергая его воздействию одного или более импульсов высокого давления обратного направления ("способ обратного импульса"), необходима высокая прочность конструкции гофра.

На фиг.5 показан новый фильтр с составным наполнителем 10 фильтра, установленным в раме 14. Размеры рамы 14 зависят от конкретного применения и должны обеспечивать плотную установку в трубопроводе, по которому подается очищаемый воздух или газ. Рама может быть сделана из любого материала, например, металлов, включая алюминий или оцинкованную сталь, или конструкционного полимера. В предпочтительном варианте осуществления рама выполняется из анодированного алюминия. Наполнитель 10 фильтра должен вставляться в раму 14 так, чтобы обеспечивался воздухонепроницаемый стык между наполнителем 10 фильтра и рамой 14 и не происходило просачивания нефильтрованного воздуха вокруг наполнителя 10 фильтра. В идеальном варианте наполнитель 10 фильтра устанавливается в раму 14 с использованием заливочного компаунда 24, например полиуретана, эпоксидной смолы, силикона, термоплавкого клея или пластизоля. Для обеспечения хорошего уплотнения заливочный компаунд 24 должен выбираться и использоваться так, чтобы он впитался в наполнитель 10 фильтра для получения сплошной герметизации. В одном картридже наполнитель 10 мог обеспечивать расход воздуха 500-1500 м3/час, желательно около 1000 м3/час.

В варианте осуществления в качестве механической защиты от брызг перед фильтром может быть установлен кожух с жалюзи.

В предпочтительном варианте осуществления слой объемного фильтрующего материала составного наполнителя 10 представляет собой нетканую ткань полимерного волокна, например, изготовленного фильерным способом или предпочтительнее аэродинамическим способом из расплава и состоящего из полипропилена или полиэтилена, нетканого полиэфирного материала, стекловолокна, микростекловолокна, целлюлозы и политетрафторэтилена.

Аэродинамическим способом из расплава ткань получается захватом расплавленных волокон сходящимися потоками горячего воздуха с образованием очень тонких нитей. При получении аэродинамическим способом из расплава получаются непрерывные волокна настолько тонкие, что их толщина находится за рамками существующих стандартов, с диаметром обычно менее 10 мкм.

Слой(-и) ткани, полученной аэродинамическим способом из расплава, могут быть выполнены из самых разных полимерных материалов, включая полипропилен, полиэфир, полиамид, поливинилхлорид, полиметилметакрилат и полиэтилен. Полипропилен является одним из наиболее предпочтительных полимерных материалов. Обычно, полимерные волокна, образующие ткань, имеют диаметр примерно в интервале от 0,5 до 10 мкм. В предпочтительном варианте осуществления диаметр волокон составляет примерно от 1 до 5 мкм.

Толщина слоев объемной фильтрации не критична. Если наполнитель для объемной фильтрации выполнен, например, из ткани, полученной аэродинамическим способом из расплава, толщина может составлять примерно от 0,25 до 3 мм. Большая толщина дает возможность собрать больше пыли. Слишком большая толщина слоев объемной фильтрации может, однако, ограничивать общее число слоев, которое может быть использовано в составном наполнителе фильтра.

Выбор плотности материала для объемной фильтрации также находится в пределах компетенции специалиста. Вес ткани из волокон, полученных аэродинамическим способом из расплава, может, например, составлять примерно от 1 до 100 г/м2, причем предпочтительная плотность ткани из волокон, полученных аэродинамическим способом из расплава, составляет примерно от 10 до 50 г/м2.

По меньшей мере в одном варианте осуществления объемный фильтрующий материал формируется в виде электретного наполнителя, содержащего высокоэффективный слой, несущий электростатический заряд. Для улучшения фильтрующего действия электрический заряд сообщается материалу из волокон, полученных аэродинамическим способом из расплава, различными известными способами.

Например, подходящей для использования ткани заряд сообщается без ее нагрева посредством воздействия на ткань последовательностью электрических полей таким образом, что смежные электрические поля имеют противоположную полярность относительно друг друга, как это описано в US 5401466 (Tsai и др.). Как описано в данном документе, вначале одна сторона ткани подвергается воздействию положительного заряда, в то время как другая сторона ткани подвергается воздействию отрицательного заряда. Затем первая сторона ткани подвергается воздействию отрицательного заряда, а другая сторона ткани подвергается воздействию положительного заряда. Электретные фильтрующие наполнители могут быть также изготовлены и другими различными способами.

Объемный фильтрующий материал может также содержать добавки, усиливающие фильтрующие свойства, и также может обладать низким уровнем экстрагируемых углеводородов для улучшения рабочих характеристик. Волокна могут содержать определенные перерабатываемые в расплаве фторуглероды, например фторсодержащие оксазолидиноны и пиперазины, и соединения олигомеров, содержащие перфорированные вещества. Использование таких добавок может быть особенно полезно для работы фильтра на основе электрически заряженной ткани.

С выпускной стороны слоя 18 объемной фильтрации расположен фильтрационный слой 20 на основе микропористой полимерной мембраны. Микропористая полимерная мембрана 20 предназначена для улавливания частиц, проходящих сквозь слои объемной фильтрации. Известно, что микропористые полимерные мембраны являются надежным средством удаления частиц и организмов из потоков текучих сред. Мембраны обычно характеризуют их полимерным составом, воздухопроницаемостью, давлением пропускания воды и фильтрационной эффективностью.

В качестве мембранного фильтрующего слоя может быть использован ряд мембран, в зависимости от конкретных требований применения. Мембранный фильтрующий слой может быть выполнен, например, из следующих материалов:

нитроцеллюлозы, триацетил целлюлозы, полимида, поликарбоната, полиэтилена, полипропилена, политетрафторэтилена, полисульфона, поливинилхлорида, поливинилиденфторида, сополимера акрилата.

В предпочтительном варианте осуществления мембранный фильтрующий слой выполнен из гидрофобного материала, который предотвращает прохождение жидкостей. Мембранный фильтрующий слой должен выдерживать приложенное к наполнителю фильтра дифференциальное давление, не пропуская жидкости. В предпочтительном варианте осуществления мембрана имеет давление пропускания воды от 0,01 до 0,25 бар и среднюю воздухопроницаемость примерно от 7 единиц Фразье до 100 единиц Фразье, в более предпочтительном варианте средняя воздухопроницаемость составляет по меньшей мере примерно 30 единиц Фразье, в наиболее предпочтительном - по меньшей мере примерно 60 единиц Фразье.

В предпочтительном варианте осуществления мембранный фильтрующий слой представляет собой микропористый фторполимер, например ПТФЭ, фторированный этилен-пропилен (FEP), перфторалкоксиполимер (PFA), полипропилен (PU), полиэтилен (РЕ) либо ультравысокомолекулярный полиэтилен (uhmwPE).

В наиболее предпочтительном варианте осуществления мембранный фильтрующий слой содержит ПТФЭ. Подходящие мембраны из ПТФЭ описаны в US 5814405. Описанные в этом патенте мембраны обладают хорошей фильтрующей эффективностью и высокой прочностью к воздействию воздушного потока и на разрыв. На фиг.7 приведено изображение, полученное посредством сканирующего электронного микроскопа, взятое из упомянутого патента, которое используется в настоящей заявке как пример микроструктуры описываемых здесь ПТФЭ-мембран. Видно, что микроструктура мембраны содержит последовательность узлов, соединенных волоконцами, причем узлы, в основном, расположены на параллельных линиях, сильно вытянуты и имеют соотношение размеров 25:1 или более. Представляется, что длинные узлы микроструктуры помогают предотвратить расщепление мембраны в процессе гофрирования фильтра, благодаря чему устраняется опасность появления точечных отверстий.

Мембранный фильтрующий слой 20, в вариантах осуществления, может содержать материал-добавку для улучшения некоторых характеристик фильтра. Подходящие добавки, например углеродная сажа либо иная проводящая добавка, каталитические частицы, коллоидальная двуокись кремния, коллоидальная окись кремния, адсорбирующие материалы, например активированный уголь, или керамические поглотители, например активированная окись алюминия или ТO2, а также способы изготовления мембран с добавками, использованные в данном изобретении, подробно описаны в US 5814405.

Опорный слой 22 используется для упрочнения фильтрующего слоя 20. Поэтому в предпочтительном варианте осуществления материал опорного слоя должен обладать достаточной жесткостью, чтобы служить опорой для мембранного и объемного фильтрующих слоев, но в то же время быть мягким и податливым, чтобы не повредить мембрану. Опорный слой 22 может содержать ткани из крученых и некрученых нитей. В других вариантах подходящие материалы опорного слоя могут включать крученые и некрученые нити полиэфира, полипропилена, полиэтилена, стекловолокна, микростекловолокна и политетрафторэтилена. Гофр должен быть ориентирован таким образом, чтобы воздушный поток в каналах раздвигал гребни гофра (то есть препятствовал складыванию гребней гофра). Для таких применений особенно подходят материалы на основе некрученых волокон, полученных фильерным способом.

Опорный слой 22 может быть расположен как с напорной стороны, так и с выпускной стороны мембранного фильтрующего слоя 20. Опорный материал может быть ламинирован к мембранному фильтрующему слою, образуя несущий слой. В таком варианте несущий слой одновременно поддерживает расположенный над ним слой наполнителя, полученного аэродинамическим способом из расплава, и выполняет функцию поверхности окончательной фильтрации.

Методы испытаний

Проницаемость:

Воздухопроницаемость может быть определена путем измерения числа Фразье. При этом для измерения воздухопроницаемости испытуемый образец зажимается в приспособлении для измерения воздушного потока, с фланцем с уплотнительной прокладкой, круглого сечения диаметром примерно 2,75 дюйма и площадью 6 кв. дюймов. С напорной стороны образца приспособление соединено с измерителем потока, включенным последовательно с источником сухого сжатого воздуха. С выпускной стороны образца приспособление имеет свободный выход в атмосферу. При испытании подается воздух под давлением 0,5 дюйма водного столба с напорной стороны образца и регистрируется величина потока воздуха, проходящего через последовательно включенный измеритель расхода (поплавковый ротаметр). Перед измерениями образец выдерживается по меньшей мере в течение 4 часов при температуре 21°С и относительной влажности 65%. Результаты измерений выдаются в величинах числа Фразье с размерностью куб. футы/мин/кв. фут для образца при давлении 0,5 дюйма водного столба.

Пылеемкость:

Пылеемкость может быть определена следующим образом. 3% водный раствор хлористого натрия распыляется посредством распылителя с постоянным выходным потоком (модель TSI 3096; Шорвью, Миннесота). Частицы высушиваются нагреванием при 80°С и затем разбавляются чистым сухим воздухом. Распределение частиц по размеру определяется аэродинамическим измерителем размера частиц (например, модель TSI 3320; Шорвью, Миннесота) Определяются среднегеометрическое значение диаметра частиц и среднеквадратическое отклонение.

Испытуемый образец фильтра, диаметром 44,4 мм, взвешивается перед испытанием и помещается в держатель фильтра. Фронтальная скорость устанавливается равной 53 мм/с. Падение давления на фильтре непрерывно контролируется датчиком давления (например, модель Heise PM10; Стрэтфорд, Коннектикут). Фильтр нагружается аэрозолем хлористого натрия до тех пор, пока перепад давления на наполнителе фильтра не достигнет 750 Па. После испытания образец снова взвешивается для определения добавленной массы. Пылеемкость представляет собой разницу между конечной и начальной массой испытуемого образца.

Фильтрационная эффективность:

Эффективность улавливания частиц измеряется автоматизированным измерителем эффективности (например, модель 8160, выпускаемая TSI, Inc., Сейнт-Пол, Миннесота). Испытание проводится при комнатной температуре (70°F) и 40% относительной влажности. Раствор диоктилфталата (DOP) распыляется с образованием аэрозоля, содержащего частицы диаметром от 0,03 до 0,5 мкм. Образец фильтра испытывается на улавливание аэрозоля при скорости воздушного потока 5,3 см/с. Два счетчика частиц, использующие эффект ядер конденсации, одновременно измеряют концентрацию частиц с напорной и выпускной сторон испытуемого образца. Эффективность улавливания частиц определяется как уловленная фильтром часть частиц, подаваемых с напорной стороны, в процентах.

Сравнение заряженных и разряженных материалов, полученных аэродинамическим способом из расплава

Различная эффективность заряженных и разряженных материалов, полученных аэродинамическим способом из расплава (MB), иллюстрируется в приведенной ниже Таблице 1 для трех примеров А, В и С.

Пример А относится к слоистой ПТФЭ-мембране, содержащей ПТФЭ-мембрану и опорный слой из полиэфирного волокна плотностью 203 г/м3, полученного фильерным способом. Проницаемость мембраны составляет примерно 7,6 ед. Фразье, а ее пылеемкость составляет 6,4 г/м3 при определенных условиях испытаний.

Пример В относится к предложенному в изобретении составному наполнителю фильтра плотностью 30 г/м2 из полипропиленового волокна, полученного аэродинамическим способом из расплава, который ультразвуковой сваркой прикреплен к слоистой ПТФЭ-мембране из примера А. Материал из волокна, полученного аэродинамическим способом из расплава, поставляется Hollingsworth & Vose Соmр., расположенной в Ист Уолпол, Массачусетс, под шифром TR1462A. Ультразвуковая сварка выполняется по всей поверхности фильтра точками сваривания размером примерно 0,8 мм, с числом точек приблизительно 55500 точек/м2. Проницаемость составного наполнителя фильтра составляет примерно 4,9 единиц Фразье, а пылеемкость составляет 9,1 г/м3 при тех же условиях испытаний, что дает 43% улучшение.

В то время как предложенный в настоящем изобретении составной наполнитель фильтра в примере В несет электростатический заряд, пример С относится к тому же составному наполнителю фильтра, но, однако, разряженному путем впрыскивания в него изопропилового спирта или изопропанола для нейтрализации электрического заряда, с последующей просушкой. При том, что проницаемость, как можно было предположить, заметно не изменилась, в примере С отмечается более низкая пылеемкость по сравнению с примером В, то есть только 3,2 г/м2. Удивительно, но незаряженный составной наполнитель фильтра обладает пылеемкостью даже более низкой, чем пылеемкость одного слоистого наполнителя из ПТФЭ.

Контрольный пример

Слоистая мембрана из микропористого ПТФЭ, поставляемого W.L. Gore &, Ass., Inc. (Ньюарк, Делавар), демонстрирует нагрузочную способность мембранного фильтра. Мембрана ПТФЭ обладает воздухопроницаемостью в интервале от 18 до 29 единиц Фразье, в среднем примерно 25 единиц Фразье, прочность пробивания шаром более 0,2 бар, вес примерно 5 г/м2, и имеет фильтрующую эффективность примерно 95% и более при фронтальной скорости 5,3 см/с. Давление проникновения воды в мембрану составляет примерно 100 мбар. Мембрана ПТФЭ прикреплена к опорному материалу из полученного фильерным способом полиэфира (поставка Тогау, Япония) с весом единицы площади 270 г/м2, воздухопроницаемостью в интервале 28-32 единицы Фразье и прочностью на продавливание по Муллену более 14 бар. Мембрана прикрепляется к опорному материалу при температуре между 180°С и 350°С и давлении от 0,1 до 7 бар. Получившаяся слоистая ПТФЭ-мембрана имеет воздухопроницаемость от 5 до 8 единиц Фразье. Фильтр нагружается аэрозолем хлорида натрия в соответствии с описанной выше методикой до достижения перепада давления 750 Па. Кривая накопления пыли для слоистой мембраны показана на фиг.8. Полная пылеемкость составляет 14 мг.

Пример 1

Слой с плотностью 10 г/м2 наполнителя (фильтрующего материала) из волокна, полученного аэродинамическим способом из расплава (DelPore 6001-10Р, поставляемый Del-Star, Inc.; Миддлтаун, Делавар), помещен с напорной стороны слоистой ПТФЭ-мембраны из "Контрольного примера", образуя составной наполнитель. Наполнитель из волокна, полученного аэродинамическим способом из расплава, выполнен из слоя полипропиленового волокна, полученного аэродинамическим способом из расплава, плотностью 10 г/м2, и сетки плотностью 10 г/м2 из полиэфирного волокна, полученного фильерным способом. Полипропиленовые волокна имеют диаметр от 1 до 5 мкм. Средний размер пор составляет примерно 15 мкм, а толщина наполнителя составляет примерно 0,2 мм. Воздухопроницаемость объемного фильтрующего слоя составляет примерно 130 единиц Фразье. Наполнитель электрически заряжен для повышения эффективности улавливания частиц. Фильтр нагружается аэрозолем хлорида натрия в соответствии с описанной выше методикой до достижения перепада давления 750 Па. Кривая накопления пыли показана на фиг.8.

Пример 2

Слой наполнителя объемной фильтрации из материала с плотностью 30 г/м2из волокна, полученного аэродинамическим способом из расплава (DelPore 6001-30Р, поставляемый DelStar, Inc.; Миддлтаун, Делавар), помещен с напорной стороны мембраны из слоистого микропористого ПТФЭ из "Контрольного примера", образуя составной наполнитель. Наполнитель из волокна, полученного аэродинамическим способом из расплава, выполнен из слоя полипропиленового волокна плотностью 30 г/м2 и сетки плотностью 10 г/м2из полиэфирного волокна, полученного фильерным способом. Полипропиленовые волокна имеют диаметр от 1 до 5 мкм. Средний размер пор составляет примерно 15 мкм, а толщина наполнителя составляет примерно 0,56 мм. Воздухопроницаемость слоя волокна, полученного аэродинамическим способом из расплава, составляет примерно 37 единиц Фразье. Наполнитель электрически заряжен для повышения эффективности улавливания частиц. Два слоя этого наполнителя из волокна, полученного аэродинамическим способом из расплава, помещены с напорной стороны слоистого микропористого ПТФЭ. Фильтр нагружается аэрозолем хлорида натрия в соответствии с описанной выше методикой до достижения перепада давления 750 Па. Результаты представлены на фиг.8.

Пример 3

Слой наполнителя объемной фильтрации из материала с плотностью 30 г/м2из волокна, полученного аэродинамическим способом из расплава (DelPore 6001-ЗОР, поставляемый DelStar, Inc.; Миддлтаун, Делавар), помещен с напорной стороны мембраны из слоистого микропористого ПТФЭ из "Контрольного примера", образуя составной наполнитель. Наполнитель из волокна, полученного аэродинамическим способом из расплава, выполнен из слоя полипропиленового волокна плотностью 30 г/м2 и сетки плотностью 10 г/м2из полиэфирного волокна, полученного фильерным способом. Сетка поддерживает мягкий наполнитель из волокна, полученного аэродинамическим способом из расплава. Полипропиленовые волокна имеют диаметр от 1 до 5 мкм. Средний размер пор составляет примерно 15 мкм, а толщина наполнителя составляет примерно 0,56 мм. Воздухопроницаемость слоя волокна, полученного аэродинамическим способом из расплава, составляет примерно 37 единиц Фразье. Наполнитель электрически заряжен для повышения эффективности улавливания частиц. Один слой из этого наполнителя из волокна, полученного аэродинамическим способом из расплава, помещен с напорной стороны слоистого микропористого ПТФЭ и соединен с ним с образованием составного наполнителя фильтра, в котором сетка расположена снаружи с напорной стороны. Фильтр нагружается аэрозолем хлорида натрия в соответствии с описанной выше методикой до достижения перепада давления 750 Па. Кривая накопления показана на фиг.8. Она в значительной мере идентична кривой накопления из Примера 2.

Составной наполнитель используется для создания фильтра с картриджем, показанного на фиг.5. Фильтр с картриджем содержит гофрированный составной наполнитель 10, размещенный по кругу, так, что по меньшей мере один из краев 4 плотно закрыт соответствующими крышками 2а, 2b. Фильтр с картриджем имеет высоту 70 см и диаметр 35 см. Гофрированный составной материал наполнителя одного фильтра имеет фильтрующую площадь 12,6 м2. Расход воздушного потока 1000 м3/час достигается при перепаде давления примерно 180 Па у нового фильтра. Внутри материала наполнителя фильтра по кругу 15 установлена металлическая сетка. Для обеспечения воздухом газовой турбины мощностью 5 МВт, 64 фильтра с картриджами могут быть установлены в одном помещении.

Фильтрующая эффективность фильтра иллюстрируется приведенной ниже Таблицей 2. В таблице 2 сравнивается эффективность ПТФЭ-мембраны (описана в Примере 1), слоя из волокна, полученного аэродинамическим способом из расплава с плотностью 30 г/м2, и составного фильтра согласно Примеру 3. Все три образца были испытаны при скорости подводимого потока 1 см/с и 5,3 см/с. Составной фильтр согласно Примеру 3 имеет самую высокую фильтрующую эффективность.

Реферат

Изобретение относится к фильтру воздухозаборника турбины для удаления частиц из воздушного потока на входе в газовую турбину, который содержит составной наполнитель, выполненный из мембранного фильтрующего слоя, имеющего пористую полимерную мембрану, и по меньшей мере одного слоя объемного фильтрующего материала. Слой объемного фильтрующего материала содержит волокна и расположен с напорной стороны мембранного фильтрующего слоя относительно направления газового потока, проходящего через фильтр. Волокна слоя объемного фильтрующего материала имеют электростатический заряд. В предпочтительном варианте осуществления пористая полимерная мембрана выполнена из смеси гомополимера политетрафторэтилена (ПТФЭ) и модифицированного ПТФЭ. Изобретение позволяет уменьшить габариты и сложность конструкции фильтрующей системы, повысить долговечность ее работы, а также создать фильтр, обладающий улучшенной способностью по удалению воды и соли. 2 н. и 34 з.п. ф-лы, 2 табл., 8 ил.

Комментарии