Способ получения картриджа для обработки воды для предотвращения образования накипи - RU2778017C1

Код документа: RU2778017C1

Чертежи

Описание

Область техники

Настоящее техническое решение относится к пищевой промышленности, а именно к обработке природной или водопроводной воды, которая приводит к предотвращению образования накипи.

Уровень техники

Известно, что квазиумягчением называется способ безреагентной обработки воды, приводящий к предотвращению образования накипи без изменения химического состава воды.

Известно, что жесткая вода содержит растворенные соли (гидрокарбонаты) кальция и магния. При нагревании такой воды происходит разложение гидрокарбонатов с выделением углекислого газа и образованием нерастворимых карбонатов:

Са(HCO3)2→СаСО3↓+Н2О+CO2↑;

Mg(HCO3)2→MgCO3↓+Н2О+СО2↑

Образующиеся при этом карбонаты кальция и магния формируют отложения и взвеси, которые называются накипью. Количество накипи, образующееся при кипячении воды зависит в основном от водородного показателя (рН), общей жесткости (содержания кальция и магния) и общей щелочности (содержания гидрокарбонатов) воды, а так же наличия в воде некоторых других веществ, например, полифосфатов.

Для устранения накипи обычно применяют системы на основе ионообменных смол или обратноосмотические установки.

Ионообменные смолы удаляют избыточные соли жесткости, но при этом имеют ограниченный ресурс. Процесс умягчения прерывается на регенерацию смолы, либо на замену картриджей; и то, и другое требует времени. Системы обратного осмоса полностью удаляют соли жесткости из воды, но это сравнительно дорогая технология.

При этом есть еще другой путь избавления от накипи - эффект квазиумягчения, в ходе которого при сохранении в воде солей жесткости, их структура изменяется таким образом, что при нагревании не образуются прочные отложения. Иначе говоря, эффект квазиумягчения состоит в изменении физической структуры солей жесткости в воде таким образом, что они перестают образовывать прочные отложения (накипь) при нагревании, при полном сохранении природной минерализации воды.

В настоящее время известны загрузки, предотвращающие образование накипи путем дозации в воду ингибиторов отложения накипи, в частности полифосфата натрия, например, загрузка «Siliphos» и другие. Данный эффект нельзя считать квазиумягчением.

Известны способы квазиумягчения воды на зернистых загрузках, в частности «Filtersorb SP3», «Next Scale Stop NSS-1252RM» и «Свод АС». Эти способы имеют такие недостатки, как зависимость наличия не менее 50% по объему свободного пространства в емкости, в которую засыпана загрузка, и узкий рабочий диапазон скоростей фильтрации.

Известно техническое решение, а именно питьевая вода (RU2286953 от 29.12.2004, класс МПК C02F 1/68, C02F 103/04), содержащая кальций в карбонатной форме, которую получают путем пропускания природной воды с карбонатной жесткостью не менее 3 мг⋅экв/л через полимер пространственно-глобулярной структуры с проницаемостью до 8 л в минуту. Полученная питьевая вода содержит карбонат кальция в растворимой форме, легко усваиваемой организмом человека и проявляющейся после кипячения воды в виде арагонита, причем содержание арагонита составляет 60-80% от массы карбоната кальция.

Недостатком технического решения является отсутствие количественной оценки эффективности работы устройства, что ведет к невозможности оценить практическую пользу устройства.

Известен способ снижения карбонатной жесткости воды и устройство для этого (RU2666425 C2 от 13.11.2015, класс МПК C02F 1/46), включающий в себя обработку воды постоянным электрическим током с осаждением в катодном пространстве карбонатов кальция и магния, удаляемых периодической промывкой в дренаж, и одновременным транспортом ионов кальция и магния под действием электрического поля из анодного в катодное пространство и подкислением отфильтрованной воды в анодном пространстве, в котором катодное и анодное пространство разделены пористой перегородкой, изготовленной из микропористого материала, полученного методом блочной полимеризации резорцина с формальдегидом.

Недостатками технического решения являются энергозависимость (то есть потребление электрического тока), а так же изменение химического состава воды под действием электрического тока, что ведет к нарушению природного минерального баланса воды.

Известен способ изготовления фильтра (RU2203721 от 04.07.2001) включающий подготовку реакционной смеси полимерообразующих реагентов и проведение реакции с получением фильтрующего элемента заданной формы, при подготовке реакционной смеси сначала в воде растворяют резорцин, нагревают раствор до 40-50°С, затем вводят катализатор, перемешивают и после гомогенизации раствора добавляют формальдегид, выдерживают при комнатной температуре до помутнения раствора, затем полученный раствор полимера заливают в форму с предварительно установленными в ней перфорированной опорой и несущей арматурой, выполненной в виде листового нетканого объемного материала, уложенного в один иди несколько слоев и закрепленного на перфорированной опоре, затем форму термостатируют в два этапа: сначала полимер выдерживают до гелеобразования при температуре разлива и после этого при температуре 80-95°С, после охлаждения до комнатной температуры полученный пористый ионообменный элемент извлекают из формы и помещают в корпус фильтра, который заполняют суспензией мелкодисперсного гидрофильного порошка, размер гранул которого больше размера пор ионообменного элемента, барботируют ее, на входной поверхности элемента создают легкоразрушаемый защитный дополнительный фильтрующий слой путем осаждения гранул упомянутого порошка на входной поверхности элемента и после полного покрытия ее слоем заданной толщины динамически удерживают его потоком фильтруемой жидкости. Данное техническое решение взято за первый прототип. Здесь описан способ получения фильтров для воды.

Недостатком технического решения является получение фильтра для воды с порами, имеющими неоднородное распределение по размерам, что приводит к снижению эффективности очистки воды.

Известно устройство для снижения образования накипи (RU2261843 от 26.05.2004, класс МПК C02F 5/00, B01J 47/02, B01D 39/10, C02F 103/04). Устройство включает корпус, средство подачи воды, средство обработки воды путем ее квазиумягчения и средство отвода обработанной воды. Средство обработки воды выполнено из материала ПГС с порами размером 0,01-3 мкм, а воду пропускают через указанное средство со скоростью не менее 5 л/мин. В предпочтительном варианте средство обработки воды выполнено в виде полого цилиндра, установленного соосно корпусу устройства, при этом отношение наружного диаметра полого цилиндра к его внутреннему диаметру составляет 1,7-1,9, а к высоте - 0,2-0,3. Указанное техническое решение взято за второй прототип. В данном прототипе используются средства обработки воды (далее - картриджи), выполненные в виде полых цилиндров со следующими размерами: внутренний диаметр 40±2 мм, внешний диаметр 75±2 мм, высота 220±5 мм, что обеспечивает заявляемое отношение внешнего диаметра полого цилиндра к его внутреннему диаметру 1,7-1,9, а к высоте 0,2-0,3.

Недостатками технического решения являются:

- использование картриджей только одного типоразмера, что сужает возможности использования устройства, а именно делает невозможным изготовление фильтров для воды с картриджами других типоразмеров;

- диапазон скоростей фильтрации, который является труднодостижимым в бытовых условиях как из-за процесса разбрызгивания обработанной воды, так и из-за невозможности достижения без использования дополнительных насосов.

Задача заявляемого технического решения является разработка способа обработки воды для предотвращения образования накипи и картриджей для этого, обеспечивающих предотвращение образование накипи в фильтрах с картриджами различных типоразмера при достижимых в бытовых условиях скоростях фильтрации.

Сущность технического решения

Технический результат достигается, за счет способа получения картриджа для обработки воды для предотвращения образования накипи, включающий нагрев и перемешивание смеси воды и резорцина, введение в указанную смесь катализатора, формальдегида и полиаминов. При этом полиамины добавляют после введения катализатора и формальдегида и снижения температуры реакционной смеси, далее полученную реакционную смесь перемешивают и выдерживают до помутнения раствора, а затем заливают в форму, выдерживают и извлекают полученный картридж с эффективным размером пор от 0,1 до 1 мкм. В качестве полиаминов используют диэтилентриамин и триэтилентетрамин.

Возможен вариант технического решения, где проявление эффекта квазиумягчения достигается при скоростях фильтрации менее 5 л/мин.

Возможен вариант технического решения, где измененная морфология поверхности реакционной смеси достигается, за счет изменения глобал.

Возможен вариант технического решения, где полиамины, используются как по отдельности, так и совместно, как смесь.

Технический результат достигается, за счет разработки картриджа, представляющего собой полый цилиндр, установленный соосно корпусу устройства, при этом ширина стенки равна 17,5 мм, где картридж выполнен в двух диапазонах, где первый диапазон, выполнен с шириной стенки от 5 до 17,4 мм, а второй от 17,6 до 25 мм.

Краткое описание чертежей

На фиг. 1 показаны фотографии полимерных материалов, сделанных на сканирующем электронном микроскопе, где

фотография А соответствует исходному материалу, полученному по первому прототипу без применения в синтезе смеси полиаминов.

фотография Б соответствует модифицированному ПГС-полимеру, полученному согласно заявленному техническому решению с использованием в синтезе смеси полиаминов.

Темные участки соответствуют порам, светлые участки - глобулам.

Из фиг. 1 видно, что заявляемое техническое решение позволяет получить материал с более равномерным распределением пор по размеру.

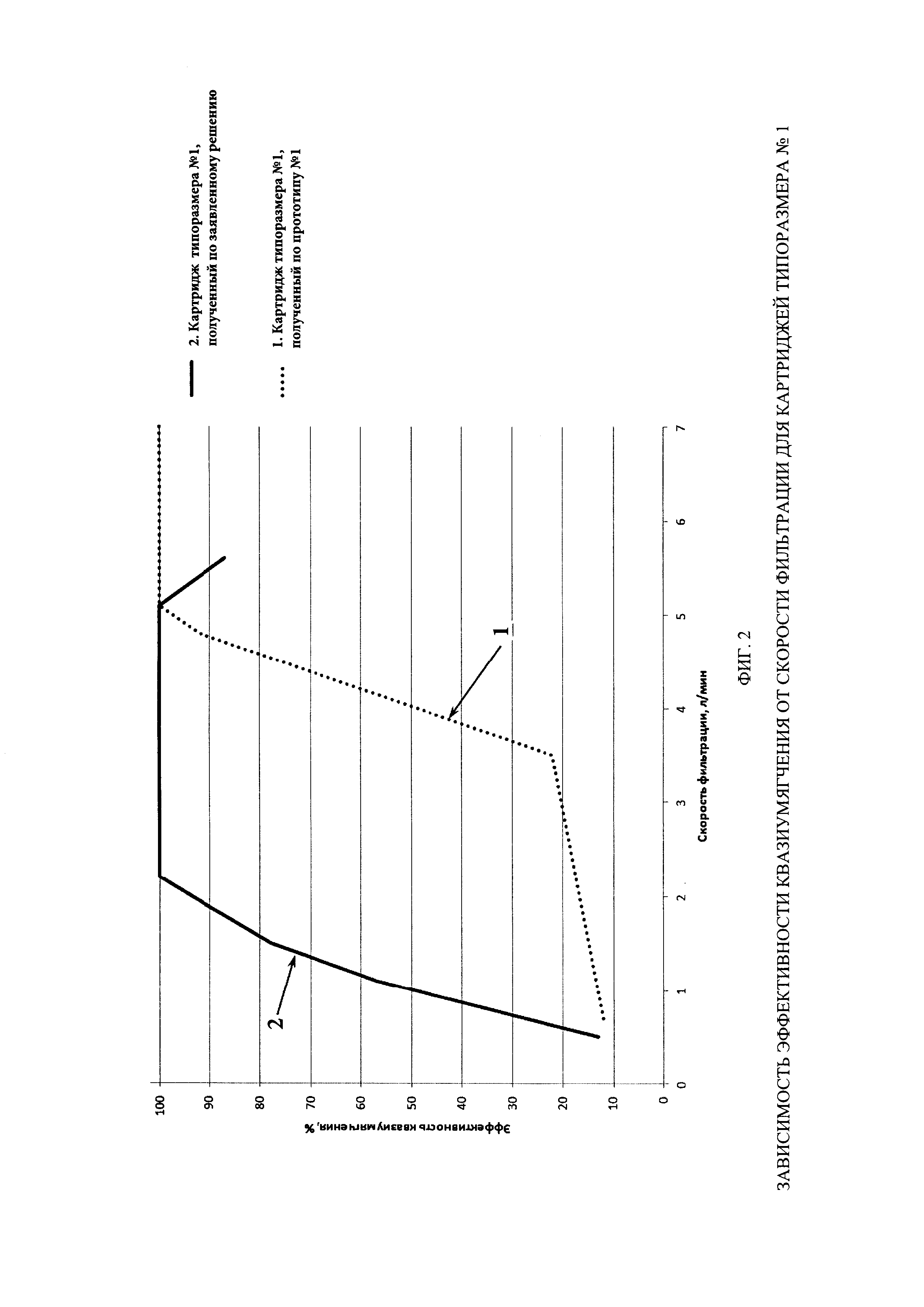

На фиг. 2 показана диаграмма зависимости эффективности квазиумягчения от скорости фильтрации, где

график 1 - картридж типоразмера №1 (толщина стенки 17,5 мм), полученный по прототипу №1.

график 2 - картридж типоразмера №1 (толщина стенки 17,5 мм), полученный по заявляемому решению.

Из фиг. 2 видно, что заявляемое техническое решение позволяет добиться проявления эффекта квазиумягчения при меньших скоростях фильтрации, легко достижимых в бытовых условиях.

На фиг. 3 показана диаграмма зависимости эффективности квазиумягчения от скорости фильтрации, где

график 1 - картридж типоразмера №1 (толщина стенки 17,5 мм) с эффективным размером пор 0,1 мкм.

график 2 - картридж типоразмера №2 (толщина стенки 14 мм) с эффективным размером пор 0,1 мкм.

график 3 - картридж типоразмера №3 (толщина стенки 6 мм) с эффективным размером пор 0,1 мкм.

Для всех представленных на фиг. 3 типоразмеров эффект квазиумягчения проявляется при скоростях фильтрации в пределах 5 л/мин, причем максимальная эффективность достигается при скоростях фильтрации более 1,5 л/мин и начинает снижаться при скоростях фильтрации более 5 л/мин.

Осуществление технического решения

В заявляемом техническом решения используются следующие термины и определения:

Глобула - объемный участок пористого полимера, состоящий из плотно расположенных молекул.

Морфология поверхности - совокупная характеристика поверхности, включающая в себя размер, форму и пространственную организацию составных частей (в данном случае, глобул и пор).

Пора - полое пространство между глобулами пористого полимера.

Скорость фильтрации - это объем обработанной воды в литрах, полученный за 1 минуту.

Эффект квазиумягчения - наблюдаемое в процессе безреагентной обработки воды явление, приводящее к предотвращению образования накипи без изменения химического состава воды.

Эффективность квазиумягчения - это количественный показатель проявления эффекта квазиумягчения. За эффективность квазиумягчения принята эффективность удаления накипи, рассчитанная по формуле

Э={(Ндо-Нпосле)/Ндо}100%,

где Э - эффективность удаления накипи, %;

Ндо - количество накипи в исходной воде, % от исходной жесткости;

Нпосле - количество накипи в обработанной воде, % от исходной

жесткости.

В заявляемом техническом решение применяются картриджи, выполненные в виде полых цилиндров, ширина стенки у которых равна от 5 мм до 25 мм.

В качестве испытательных картриджей были рассмотрены картриджи следующих типоразмеров:

- внутренний диаметр 40±2 мм, внешний диаметр 75±2 мм, высота 220±5 мм, ширина стенки 17,5, что соответствует прототипу (далее - типоразмер №1);

- внутренний диаметр 22±2 мм, внешний диаметр 50±2 мм, высота 245±5 мм, ширина стенки 14 мм (далее - типоразмер №2);

- внутренний диаметр 6±1 мм, внешний диаметр 18±2 мм, высота 127±2 мм, ширина стенки 6 мм (далее - типоразмер №3.

Так же, в отличие от прототипа, вводится устройство для регулировки скорости (аэратор), позволяющее избежать разбрызгивания.

Были проведены собственные исследования эффекта квазиумягчения. Для этого использовалась жесткая вода с общей жесткостью не менее 3°Ж и содержанием полифосфатов менее 0,01 мг/л.

Для количественного определения накипи в исходной воде была использована следующая методика. Проба анализировалась на общую жесткость по ГОСТ 31954-2012. Определенный объем пробы подвергался кипячению в течение 60 с. После кипячения проба охлаждалась до комнатной температуры и подвергалась фильтрации через бумажный фильтр с размером пор 5-8 мкм. Объем фильтрата доводился до исходного дистиллированной водой. Полученная проба так же анализировалась на общую жесткость по ГОСТ 31954-2012.

Количество накипи определялось по формуле:

Н={(ОЖдо-ОЖпосле)/ОЖдо}100%,

где Н - количество накипи, % от исходной общей жесткости;

ОЖдо - общая жесткость пробы до кипячения, °Ж;

ОЖпосле - общая жесткость пробы после кипячения, °Ж.

В качестве испытуемых образцов были использованы пористые картриджи из модифицированного по заявляемому решению ПГС-полимера различных типоразмеров с различным эффективным размером пор от 0,1 до 1 мкм.

Поскольку картриджи обладают ионообменным действием, их предварительно насыщали солями жесткости путем рециркуляции (циклического прокачивания) через них модельного раствор с общей жесткостью 20°Ж и общей щелочностью 10 ммоль/л до полного исчерпания обменной емкости картриджа.

В ходе испытаний через насыщенный солями жесткости картридж с помощью насоса проливалась жесткая вода с общей жесткостью не менее 3°Ж и содержанием полифосфатов не более 0,01 мг/л. Скорость фильтрации устанавливалась принудительно байпасным краном и контролировалась с помощью мерного цилиндра второго класса точности и секундомера. Чтобы убедиться в неизменности химического состава воды, пробы исходной воды и фильтрата, отобранные при разных скоростях фильтрации, подвергались анализу на водородный показатель (рН), общую жесткость, общую щелочность и условное солесодержание (TDS). В некоторых опытах так же контролировались и другие показатели.

Использованные методики выполнения анализа представлены в таблице 1.

Испытания проводились на пористых картриджах из ПГС-полимера различных типоразмеров с различным эффективным размером пор. В ходе испытаний через предварительно насыщенные солями жесткости картриджи, установленные в корпусы соответствующего размера, проливалась жесткая вода с общей жесткостью не менее 3°Ж и содержанием полифосфатов не более 0,01 мг/л с помощью помпы. В процессе испытаний контролировались следующие параметры: перепад давлений на входе и выходе из картриджа и скорость фильтрации. Отбирались пробы исходной воды и фильтрата, полученного при различных параметрах. Отобранные пробы анализировались по следующим показателям: рН, общая жесткость, общая щелочность, условное солесодержание и содержание полифосфатов. Кроме того определялось количество накипи. За эффективность квазиумягчения принималась величина удаления накипи, выраженная в процентах.

Примеры реализации отражены ниже.

Пример 1.

В реактор, снабженный рубашкой охлаждения, системой нагрева и мешалкой, загружают резорцин и воду. Перемешивают до растворения резорцина, подогревая реакционную массу до 40-50°С, а затем вводят катализатор и формальдегид. Далее выдерживают при комнатной температуре до помутнения раствора, а затем заливают в форму с предварительно установленными в ней перфорированной опорой и арматурой. Затем, после выдерживания формы при температуре 80-95°С в течение 24 часов, полученный картридж извлекают из формы и помещают в корпус фильтра для проведения исследований. При этом получается картридж из материала с исходной морфологией поверхности, соответствующий прототипу №1.

Пример 2.

В реактор, снабженный рубашкой охлаждения, системой нагрева и мешалкой, загружают резорцин и воду. Перемешивают до растворения резорцина, подогревая реакционную массу до 40-50°С, а затем вводят катализатор и формальдегид. Затем, в течение следующих 20 минут, снижают температуру реакционной массы до 40°С. Затем в реактор добавляют предварительно приготовленную смесь полиаминов, например, диэтилентриамина и триэтилентетрамина в различных соотношениях, воды, концентрированной соляной кислоты. Перемешивают реакционную массу 30 минут при температуре 35°С. Далее выдерживают при комнатной температуре до помутнения раствора, а затем заливают в форму с предварительно установленными в ней перфорированной опорой и арматурой. Затем, после выдерживания формы при температуре 80-95°С в течение 24 часов, полученный картридж извлекают из формы и помещают в корпус фильтра. При этом получается картридж из материала с измененной морфологией поверхности за счет за счет изменении я размера глобул, что приводит к получению более упорядоченной структуры по сравнению с прототипом.

Заявляемое техническое решение обеспечивает предотвращение образование накипи, при разных скоростях очистки, как в бытовых условиях, так и в промышленности, за счет различных типоразмеров картриджей.

Реферат

Настоящее техническое решение относится к пищевой промышленности, а именно к обработке природной или водопроводной воды, которая приводит к предотвращению образования накипи с использованием картриджа для обработки воды. Способ получения картриджа включает нагрев и перемешивание смеси воды и резорцина, введение в указанную смесь катализатора, формальдегида и полиаминов. Полиамины добавляют после введения катализатора и формальдегида и снижения температуры реакционной смеси. Далее полученную реакционную смесь перемешивают и выдерживают до помутнения раствора, а затем заливают в форму, выдерживают и извлекают полученный картридж с эффективным размером пор от 0,1 до 1 мкм. В качестве полиаминов используют диэтилентриамин и триэтилентетрамин. Полиамины используют как по отдельности, так и совместно как смесь. Технический результат: эффективное предотвращение образования накипи при различных скоростях фильтрации, получение материала картриджа с равномерным распределением пор по размеру. 2 пр., 1 табл., 3 ил.

Комментарии