Мешочный фильтр для пылесоса - RU2429047C2

Код документа: RU2429047C2

Чертежи

Описание

Настоящее изобретение относится к мешочному фильтру для пылесоса с фильтрующей средой, содержащей по меньшей мере три слоя, из которых по меньшей мере два состоят из нетканого материала.

В последние годы было предложено множество усовершенствований одно- или многослойных мешочных фильтров для пылесоса, выполненных, соответственно, из бумаги или бумаги и ткани и давно известных из уровня техники. В ЕР 0388479 А1 (Gessner & Со. GmbH) описаны такие мешочные фильтры с наружным бумажным фильтрующим слоем и нетканым материалом из микроволокон, сформованных из расплава (нетканым материалом, полученным аэродинамическим способом из расплава).

Многослойные мешочные фильтры, состоящие из нетканых материалов (SMS), раскрыты, например, в US 4589894 и US 5647881 (Minnesota Mining and Manufacturing Company (3М)). Эти изобретения главным образом направлены на улучшение пылеулавливающих характеристик.

В ЕР 0960645 А1 и ЕР 1258277 А1 (Airflo Europe N.V.) описаны сочетания нетканых слоев, которые имеют очень большой срок службы и высокую пылеулавливающую способность.

В ЕР 1362627 А1 (Branofilter GmbH) описаны многослойные мешочные фильтры, в которых распределение волокон по диаметру в грубом и тонком фильтрующих слоях различно.

В ЕР 1254693 А2 (Carl Freudenberg KG) описан мешочный фильтр для пылесоса, в котором перед фильтрующим слоем имеется слой предварительной очистки, который электростатически заряжен и состоит из полученного сухим формованием нетканого материала.

Кроме того, в ЕР 1197252 А1 (3М Innovative Properties Company) описана фильтрующая среда из пленочного волокнистого нетканого материала, достаточная прочность которого обеспечена за счет того, что он состоит из полученных сухим формованием, электростатически заряженных фибриллированных волокон, которые соединены друг с другом ультразвуковой сваркой, при этом существенно наличие на каждом квадратном сантиметре по меньшей мере двух точек сваривания. Таким образом, отдельные волокна соединены друг с другом ультразвуковой сваркой. Преимуществом такой фильтрующей среды является большая скорость ее изготовления по сравнению со скоростью сшивания волокнистого полотна с холстом, а также отсутствие дополнительного сопротивления проходу воздуха, обусловленное отсутствием необходимости в использовании такого холста. Кроме того, пленочный волокнистый нетканый материал может быть присоединен к другим нетканым слоям. В ЕР 1197252 А1 описано использование этой фильтрующей среды для воздушных фильтров. Однако пылевая емкость этого материала не достаточна для использования в качестве фильтрующей среды в мешочном фильтре для пылесоса.

На основании описанного уровня техники задачей настоящего изобретения является создание мешочного фильтра, фильтрующий материал которого имеет очень небольшую объемную плотность по сравнению с известными материалами и обеспечивает увеличенную пылевую емкость. Кроме того, конструкция мешочного фильтра должна по возможности сохранить структуру и обусловленные ею преимущества волокнистого слоя, в котором волокна не скреплены друг с другом.

Задача решена посредством мешочного фильтра для пылесоса, который выполнен из фильтрующего материала, содержащего по меньшей мере три слоя, из которых по меньшей мере два слоя выполнены из нетканого материала и по меньшей мере один слой выполнен из нетканого материала, полученного из волокон и/или нитей, причем указанные по меньшей мере два нетканых слоя и по меньшей мере один слой волокнистого полотна соединены друг с другом сваркой.

В настоящем изобретении термины «волокнистое полотно» и «нетканый материал» применительно к изготовлению нетканых материалов следует понимать следующим образом. При изготовлении нетканых материалов на опору сначала укладывают волокна и/или нити. Способы укладки известны из уровня техники. Совокупность уложенных, свободных и пока не скрепленных волокон и/или нитей называют волокнистым полотном (полотном). На так называемом «этапе скрепления нетканого материала» из волокнистого полотна получают нетканый материал, прочность которого достаточна, например, для сматывания в рулоны. При изготовлении слоя волокнистого полотна в настоящем изобретении указанный этап скрепления нетканого материала отсутствует. Вместо этого волокнистое полотно закрепляют на нетканом слое или между двумя неткаными материалами (дополнительную информацию об использовании указанных определений и описанных выше способах можно найти в широко известном источнике «Vliesstoffe» («Нетканые материала»), W.Albrecht, H.Fuchs, W.Kittelmann, Wiley-VCH, 2000).

Согласно предпочтительному варианту реализации изобретения на всей площади мешочного фильтра, через которую может проходить поток, выполнено минимальное количество сварных соединений. Это условие обеспечено за счет того, что согласно настоящему изобретению на всей площади мешочного фильтра, через которую может проходить поток, на каждых 10 см2 выполнено не более 19, предпочтительно не более 10, наиболее предпочтительно не более 5 сварных соединений. Доля поверхности прессования сварных соединений не превышает 5%, предпочтительно не 2%, наиболее предпочтительно 1% площади мешочного фильтра, через которую может проходить поток.

В предпочтительном варианте реализации изобретения мешочный фильтр также характеризуется средней пористостью, которая не меньше 65%, предпочтительно не меньшее 80%, наиболее предпочтительно не меньше 95%.

Еще в одном предпочтительном варианте реализации изобретения средний медианный диаметр пор не меньше 120 мкм, предпочтительнее не меньше 150 мкм, еще более предпочтительно не меньше 180 мкм, наиболее предпочтительно не меньше 200 мкм. «Средний медианный» в данном случае означает среднее арифметическое нескольких измерений медианных размеров в исследуемых образцах.

Способ измерений для определения средней общей пористости и среднего медианного диаметра пор согласно настоящему изобретению более подробно описан ниже со ссылками на фиг.15-17.

Благодаря небольшому количеству сварных соединений толщина, а следовательно, рыхлость материала достаточно увеличены без изменения его массы на единицу площади. Благодаря небольшой объемной плотности полученный комбинированный материал имеет высокую пылевая вместимость.

В настоящем изобретении отсутствуют ограничения геометрических параметров, т.е. распределения сварных соединений по площади мешочного фильтра, через которую может проходить поток, с оговоркой, что на указанной площади количество сварных соединений на 10 см2 должно не превышать 19. Сварные соединения могут быть распределены по всей площади равномерно, т.е. на равных расстояниях, или неравномерно. Настоящим изобретением также охватываются варианты его реализации, в которых сварные соединения выполнены в большем количестве на заданных участках и в которых также сформированы крупные свободные участки, отделенные от соседнего крупного участка сварными соединениями в большом количестве. В любом случае основным условием является то, что количество сварных соединений на единицу площади не должно превосходить заданных значений.

Сами сварные соединения тоже могут иметь разную геометрию. Они могут быть выполнены в виде точек, линий, звезд или полос. В конкретных вариантах реализации сварных соединений, помимо ограничений в отношении их количества, необходимо учитывать только долю поверхности прессования, которая, как указывалось выше, не превышает 5%, предпочтительно 2%, наиболее предпочтительно 1%.

Что касается ткани, то предлагаемый слой волокнистого полотна, который образует с нетканым слоем комбинированный материал, может содержать все волокна, известные в уровне техники, в частности штапельные волокна и/или нити. К штапельным волокнам согласно изобретению также относятся фибриллированные пленочные волокна (расщепленные волокна) и извитые волокна; в данном случае согласно изобретению штапельные волокна предпочтительно могут быть электростатически заряжены. Волокна могут иметь длину 1-100 мм, предпочтительно 3-70 мм.

Предпочтительные извитые волокна имеют объемную структуру, например зигзагообразную, волнистую и/или спиральную. Преимуществом подобных волокон является то, что они позволяют существенно увеличить рыхлость указанной среды.

В данном случае извитое волокно может представлять собой механически извитое волокно, самоизвитое волокно и/или двухкомпонентное извитое волокно. Самоизвитые волокна описаны, например, в ЕР 0854943 А1 и в PCT/GB00/02998. Двухкомпонентные волокна выпускаются, например, компанией Chisso Corporation, Япония, а извитые спиральные полиэфирные штапельные волокна компанией Gepeco, США.

В изобретении могут быть использованы натуральные и/или синтетические штапельные волокна. Примерами синтетических волокон, в частности, являются полиолефины и полиэфир. Примерами натуральных волокон являются целлюлоза, древесное волокно, капок, льняное волокно.

В предлагаемом мешочном фильтре нет ограничений в отношении порядка размещения слоев и их количества, с оговоркой, что выполняются по меньшей мере два слоя, каждый из которых состоит из нетканого материала, и по меньшей мере один слой волокнистого полотна, причем указанные два слоя непрерывно соединены друг с другом сваркой, предпочтительно ультразвуковой, как описано выше.

Нетканый слой описанного выше комбинированного материала предпочтительно является поддерживающим, или основным, слоем, а его удельная масса составляет 5 г/м2. Для нетканого слоя предпочтительно используют холст. В данном случае под холстом понимается любой воздухопроницаемый материал, который может служить основным или усиливающим слоем. Он может быть нетканым, тканым или сетчатым материалом. Для улучшения свариваемости со слоем волокнистого полотна он предпочтительно состоит из термопластичного полимера.

Примером холста являются нетканые материалы фильерного способа производства. Однако в этом качестве могут быть использованы и нетканые материалы, полученные сухим или мокрым формованием и обладающие достаточной механической прочностью. Согласно настоящему изобретению масса подобного нетканого слоя на единицу площади предпочтительно составляет 10-200 г/м2, в частности, предпочтительно 20-100 г/м2. Указанный параметр массы на единицу площади в г/м2 был определен в соответствии с DIN EN 29073-1. Необходимо отметить, что массу на единицу площади слоя волокнистого полотна невозможно определить непосредственно, поэтому ее следует определять косвенно на основании характеристик нетканых слоев и слоя волокнистого полотна. Масса слоя волокнистого полотна на единицу площади была рассчитана методом вычитаний, т.е. сначала была определена масса на единицу площади всего комбинированного материала, образованного неткаными слоями и слоем волокнистого полотна, из которой затем была вычтена масса на единицу площади нетканых слоев, которая может быть определена отдельно.

Толщина указанного выше комбинированного материала из нетканого слоя и слоя волокнистого полотна составляет 1-7 мм, предпочтительно 2-4 мм. Толщина была определена в соответствии с методикой способа 4.2 ассоциации EDANA 30.5-99 при помощи устройства VDM 01, выпускаемого компанией Karl Schröder KG, г.Вайнхайм, Германия. Так как измерения по способам 4.1, 4.2 или 4.3 дают разные результаты, измерения предлагаемых комбинированных материалов преимущественно были выполнены по способу 4.2.

В одном из вариантов реализации масса слоя волокнистого полотна на единицу площади составляет 10-200 г/м2, предпочтительно 20-100 г/м2.

Кроме комбинированного материала из двух нетканых слоев и слоя волокнистого полотна предлагаемый мешочный фильтр, как сказано выше, может содержать дополнительные слои. Дополнительные слои могут быть выполнены из бумаги, нетканого материала и/или нановолокон. Предпочтительно при необходимости мешочный фильтр согласно изобретению может содержать дополнительные тонкие фильтрующие слои с различными фильтрующими характеристиками. В данном случае в качестве тонких фильтрующих слоев использованы тонкие фильтрующие слои из нетканого материала фильерного способа производства. Под тонкими фильтрующими слоями из материала фильерного способа производства в настоящем изобретении понимаются соответствующие слои, которые подходят для улавливания мелкодисперсных частиц. Традиционные слои из тонковолокнистого материала фильерного способа производства получают аэродинамическим способом из расплава, при выпаривании из расплава или электростатическим формованием с эжектированием высокоскоростным потоком воздуха. Сущность этих процессов описана в указанной работе «Vliesstoffe», W.Albrecht, H.Fuchs, W.Kittelmann, Wiley-VCH, 2000, глава 4. Согласно изобретению тонкие фильтрующие слои могут также состоять из полученных сухим формованием нетканых электростатически заряженных волокон.

Соединение предлагаемого мешочного фильтра предпочтительно осуществлено непрерывной ультразвуковой сваркой сквозь все слои, т.е. сквозь нетканые слои, слой волокнистого полотна и дополнительные слои. Однако в некоторых вариантах реализации изобретения только нетканые слои соединены сваркой со слоем волокнистого материала, а дополнительные слои присоединены к полученному комбинированному материалу приклеиванием или иначе.

Ниже приведено более подробное описание изобретения со ссылками на фиг.1-14.

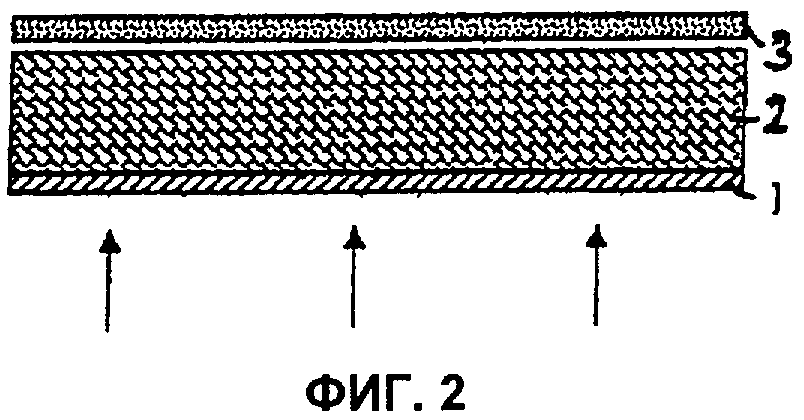

На фиг.1-9 в сечениях показаны возможные варианты структур предлагаемого фильтрующего материала.

На фиг.1 показан двухслойный вариант исполнения, в котором слой 1 представляет собой нетканый слой, в данном случае - холст. Холстовый слой 1 соединен со слоем 2 волокнистого полотна ультразвуковой сваркой. Другой слой, необходимый согласно изобретению, на фиг.1 не показан.

Структура, показанная на фиг.2, по существу соответствует структуре, показанной на фиг.1, но содержит дополнительный слой 3 тонкой фильтрующей среды, который в данном случае является третьим слоем. Предпочтительная сторона подачи потока показана стрелками. В данном случае среда 3 состоит, например, из нетканого материала, полученного аэродинамическим способом из расплава.

На фиг.3 показан вариант реализации, который основан на варианте реализации фиг.2 и содержит дополнительный защитный слой 4, расположенный в данном случае на стороне выхода потока. Слой 4 может быть выполнен из холста, предпочтительно из нетканого материала фильерного способа производства.

Показанный на фиг.4 вариант фильтра содержит слой нетканого материала 1, который, как описано выше, соединен сваркой со слоем 2, при этом на стороне подачи потока размещен дополнительный слой защитного нетканого материала 4. Слой 1 в данном случае выполнен из нетканого материала, полученного аэродинамическим способом из расплава.

На фиг.5 в отличие от фиг.4 со стороны выхода потока имеется дополнительный микроволокнистый нетканый слой 3.

Показанный на фиг.6 вариант реализации основан на варианте реализации фиг.5, но содержит дополнительный защитный слой 4 на стороне выхода потока.

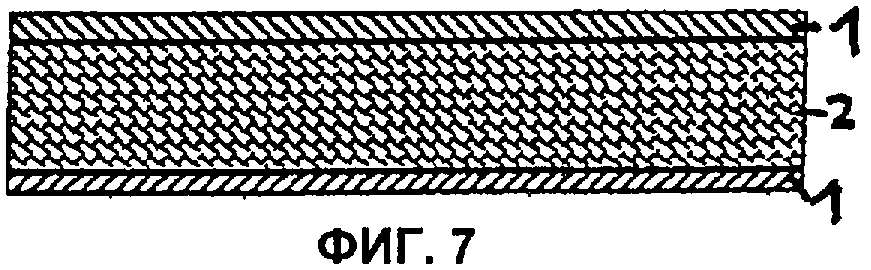

На фиг.7 показана слоистая структура, в которой между двумя соединенными друг с другом ультразвуковой сваркой неткаными слоями 1 имеется слой 2 волокнистого полотна.

Показанный на фиг.8 вариант реализации основан на варианте реализации согласно фиг.7, но содержит слой фильтрующей среды 3, размещенной со стороны выхода потока.

Показанный на фиг.9 вариант реализации основан на варианте реализации фиг.8 и содержит со стороны выхода потока дополнительный слой 4. Фиг.1-9 изображают структуру фильтрующей ткани схематично и лишь показывают последовательность слоев. Описанные выше структуры предпочтительно соединены ультразвуковой сваркой.

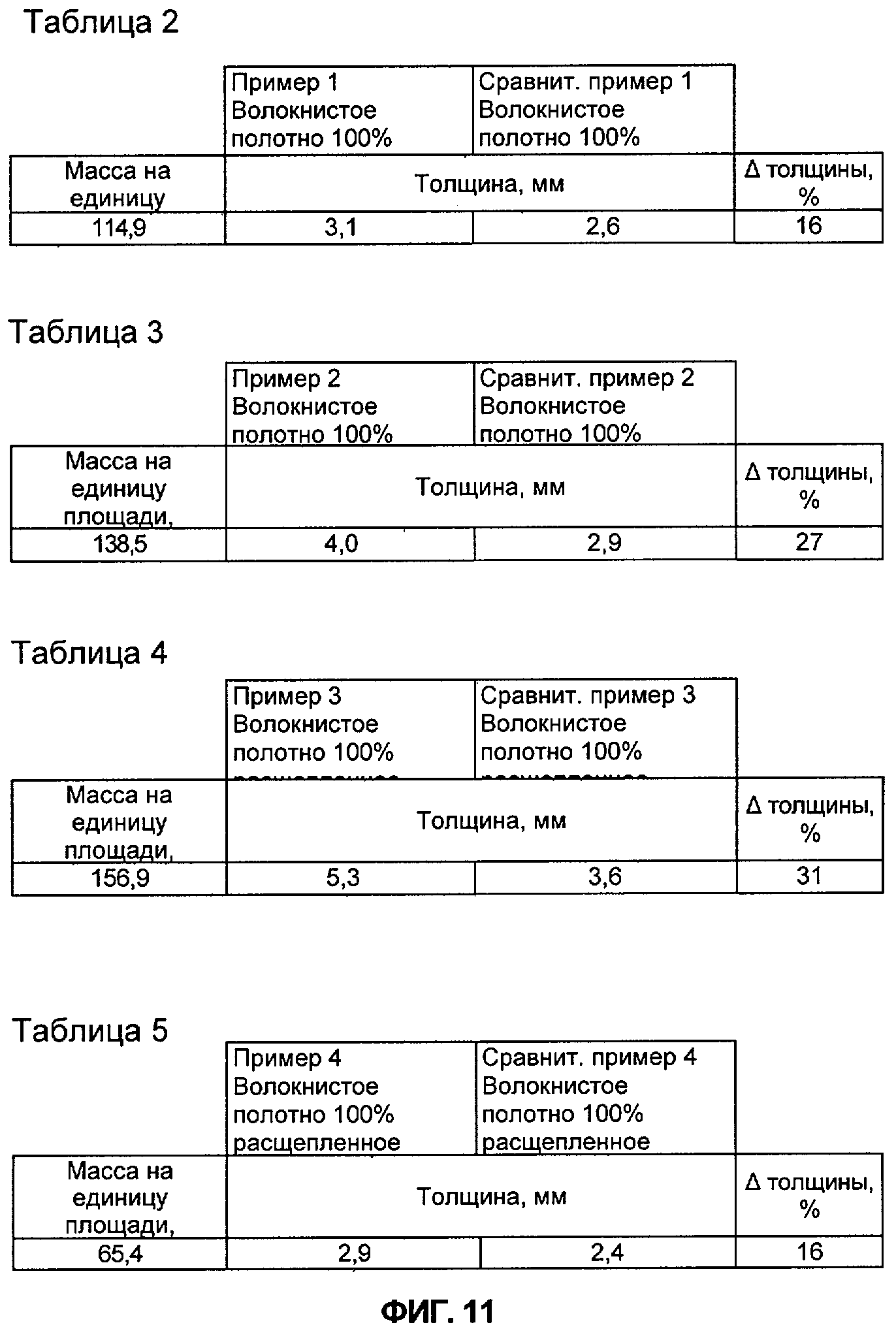

В таблицах 1-11 (фиг.10-12) представлены результаты сравнительных измерений для вариантов реализации изобретения согласно фиг.1, 3, 4 и для варианта реализации согласно ЕР 1197252 А1. Для примеров, соответствующих фиг.1, 3 и 4, был использован комбинированный материал, содержащий 0,2 сварные точки на квадратный сантиметр. В сравнительных примерах материал содержал 2,5 сварные точки на квадратный сантиметр. Как видно из таблиц 1-11, предлагаемые материалы, в особенности на 15-42%, тоньше материалов сравнительных примеров. Это, в частности, означает, что рыхлость предлагаемых материалов на 15-42% больше удельного объема материалов сравнительных примеров. Благодаря указанной очень большой рыхлости предлагаемых материалов их пылевая вместимость выше средней (см. также фиг.14).

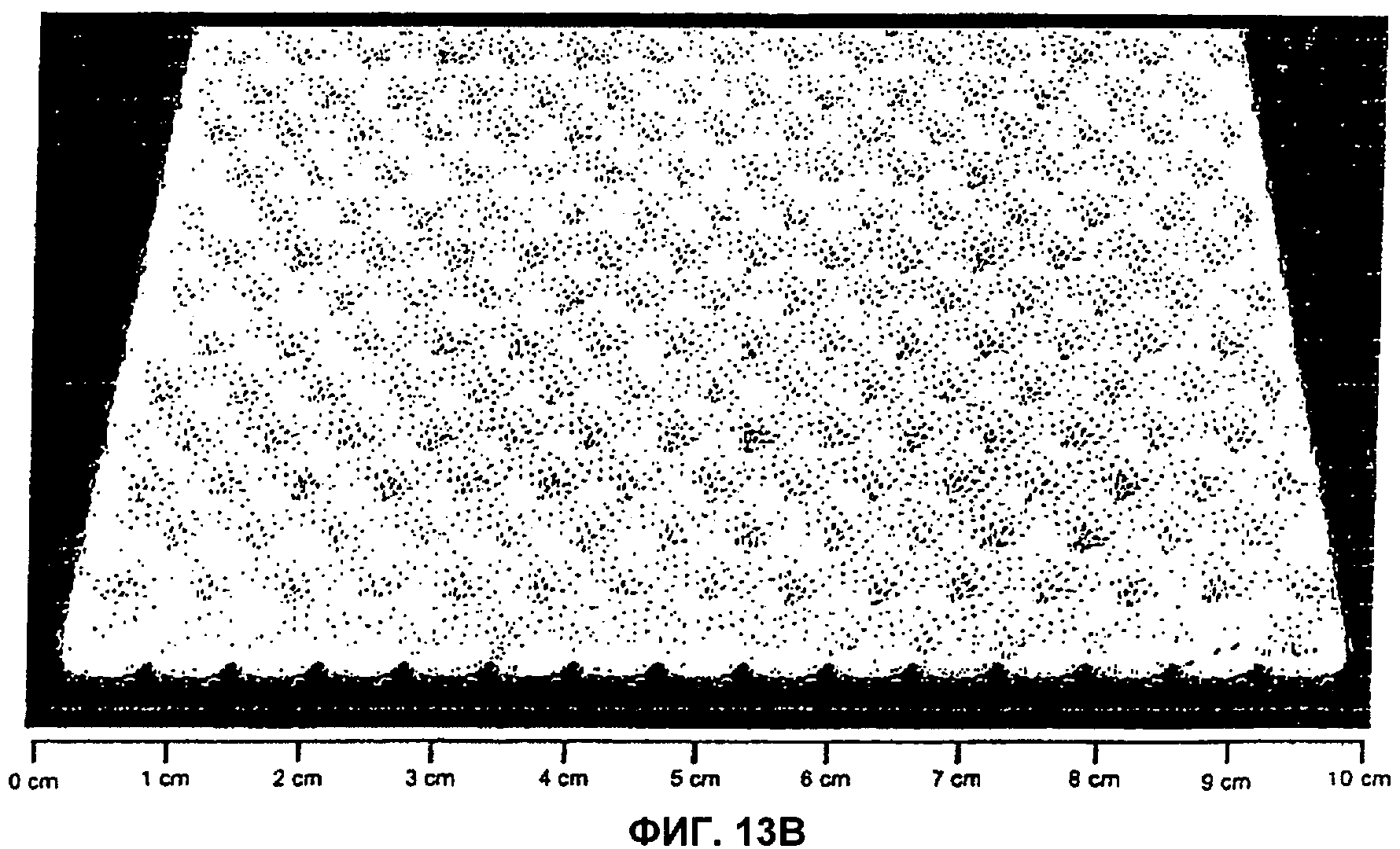

Трехмерное изображение фиг.13а иллюстрирует влияние небольшого количества сварных точек на структуру материала. Показанный на фиг.13 материал соответствует варианту реализации согласно фиг.7, т.е. он содержит соединенные ультразвуковой сваркой два слоя нетканого материала фильерного способа производства с расположенным между ними слоем волокнистого полотна. В примере согласно фиг.13а выполнено приблизительно 0,2 сварные точки на квадратный сантиметр. Проиллюстрированная на фиг.13а структура наподобие подушки имеет, как описано выше, большую рыхлость. В примере согласно фиг.13а слой волокнистого полотна на 100% состоит из расщепленных полипропиленовых волокон. Нетканый материал фильерного способа производства тоже состоит из полипропилена. Структура фильтрующей среды, проиллюстрированной на фиг.13b, аналогична структуре, проиллюстрированной на фиг.13а, но содержит 2,5 сварные точки на квадратный сантиметр. Показанное подтверждает, что материал с меньшим количеством сварных соединений предпочтителен, поскольку его рыхлость больше.

Как видно из фиг.14, пылевая вместимость предлагаемого варианта реализации значительно выше, чем известных фильтрующих сред, содержащих 2,5 сварные точки на квадратный сантиметр. Результаты измерений, представленные на фиг.14, получены при следующих условиях:

Порядок испытаний: После 10-минутного прогрева пылесоса в нем был размещен пылевой мешок, который необходимо было испытать. Значение объемного расхода (м3/ч) без пылевой нагрузки было измерено после 1 минуты работы пылесоса. После этого в течение 30 секунд было произведено всасывание первой порции пыли массой 50 г и через минуту снова измерен объемный расход. Далее при аналогичных замерах было произведено увеличение количества пыли до получения ее массы 400 г.

Приведенные в примерах величины были измерены следующими способами:

Толщина:

30,5-99 п.4.2 прибор VDM 01, который выпускается компанией Karl Schröder KG, Вайнхайм, Германия.

Так как результаты измерений по способам 4.1, 4.2 или 4.3 сильно отличаются, измерение предлагаемых слоистых структур выполняли по способу 4.2 (для рыхлых нетканых материалов максимальной толщины 20 мм).

Масса на единицу площади [г/см2]: DIN EN 29073-1

Рыхлость [см3/г]:

Толщина (EDANA 30.5-99 п.4.2) / масса на единицу площади (DIN EN 29073-1)

Объемная плотность [г/см3]:

Масса на единицу площади (DIN EN 29073-1) Толщина (EDANA 30.5-99 п.4.2)

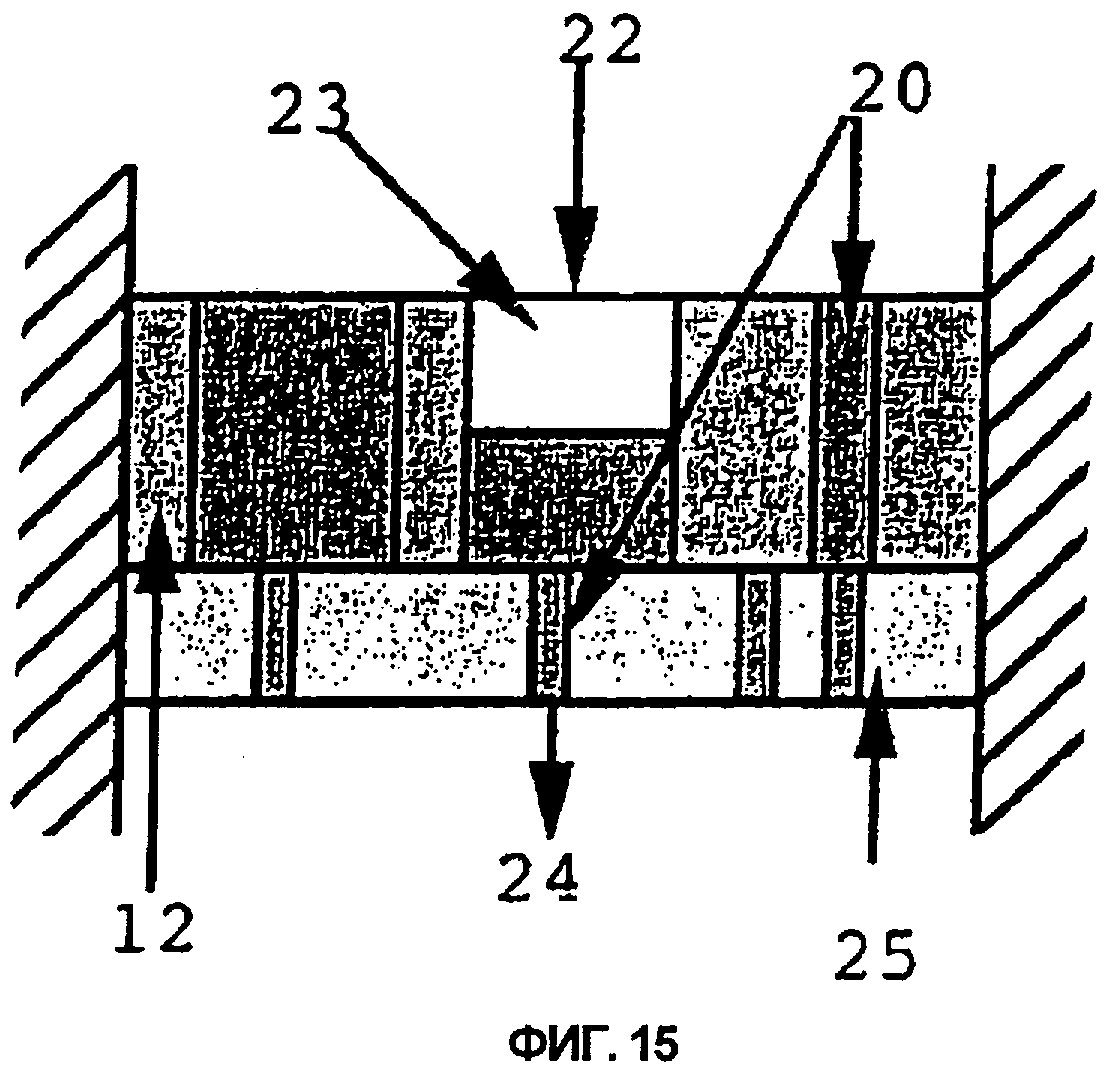

На фиг.15 схематически проиллюстрирован принцип измерения средней общей пористости и среднего медианного диаметра пор.

На фиг.16 показано устройство, используемое для определения средней общей пористости и среднего медианного диаметра пор.

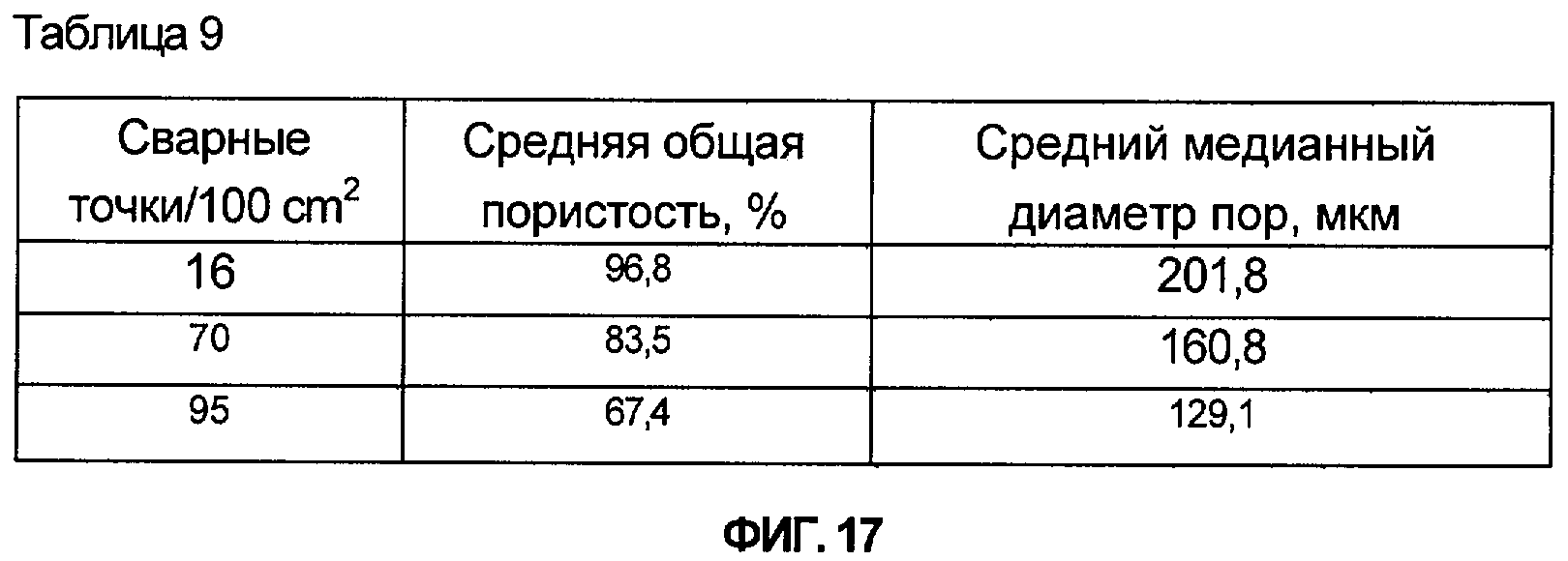

В таблице 9 (фиг.17) представлены измеренные величины для разных значений средней общей пористости и среднего медианного диаметра пор.

Измеренные величины были получены описанным ниже способом.

Для определения средней общей пористости и среднего медианного диаметра пор был использован способ вытеснения смачивающей жидкости. Измерения выполняли вытесняющим жидкость порозиметром компании РМI. Приведенные ниже ссылки относятся к фиг.15 и 16.

1. Принцип измерения

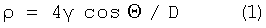

Поскольку разность свободных поверхностных энергий системы «смачивающая жидкость 20/образец 12» меньше, чем системы «воздух/образец 12», поры образца самопроизвольно заполняются жидкостью 20. Жидкость 20 может быть вытеснена из пор путем увеличения перепада давления 22 инертного газа 18 на образец 12. Известно, что давление 22, необходимое для вытеснения из пор жидкости 20, зависит от величины пор (Akshaya Jena, Krishna Gupta, «Characterization of Pore Structure of Filtration Media», Fluid Particle Separation Journal, 2002, 4 (3), с.227-241). Зависимость между давлением 22 газа 18 и размером пор определена формулой (1).

где

р - давление 22 инертного газа на образец,

y - поверхностное натяжение жидкости 20,

Θ - угол контакта жидкости 20 на пористой поверхности и

D - диаметр пор, который для сложного поперечного сечения определен формулой (2).

Если образец 12 наложить на мембрану 25 и поры образца 12 и мембраны 25 окажутся заполнены жидкостью 20, то подвод давления 22 к образцу 12 приведет к вытеснению 23 жидкости из пор образца 12 и ее вытеканию 24 через мембрану 25. Если самая крупная пора мембраны 25 меньше самой маленькой исследуемой поры образца 12, то жидкость 20 будет вытесняться из исследуемых пор образца 12 и вытекать из мембраны, однако давления 22 будет не достаточно для полного удаления жидкости 20 из пор мембраны 25, и указанный газ не сможет пройти через наполненные жидкостью поры мембраны 25 и выйти из нее. Таким образом, зная перепад давления 22 и объем вытекшей жидкости 20, можно определить, соответственно, диаметр или объем пор (A. Jena и K. Gupta, "A Novel Technique for Pore Structure Characterization without the use of Any Toxic Material", Nondestructive Characterization of Materials XI, под ред.: Robert E. Green, Jr., B. Boro Djordjevic, Manfred P. Hentschel, Springer-Verlag, 2002, с.813-821).

2. Экспериментальная установка

Работа вытесняющего жидкость порозимера 5 от компании PMI (фиг.16) основана на учете принципов, согласно которым происходит вытеснение жидкости. Камера 6 для образца представляет собой цилиндрический поливинилхлоридный контейнер диаметром 45 мм и глубиной 45 мм. На дне камеры 6 на планке лежит выполненная из нержавеющей стальной проволоки сравнительно широкая решетка 7 с открытыми отверстиями. Ниже решетки 7 камера 6 с помощью гибкой трубки 8 диаметром несколько миллиметров соединена с нижней стороной цилиндрического акрилового сосуда диаметром 40 мм и глубиной 40 мм. Сосуд 9 с крышкой 10 размещены на весах 11 (производитель: Mettler, точность измерения 0,0001 г). Внутри камеры 6 на образце 12 размещен цилиндрический вкладыш 13 диаметром 40 мм и высотой 40 мм. На верхней стороне вкладыша 13 имеется канавка для уплотнительного кольца 14. На камере 6 смонтировано пневматически управляемое устройство 15, которое содержит направляемый внутри цилиндра плунжер 16. Для обеспечения прохождения испытательного газа 18 внутрь камеры 6 плунжер 16 выполнен полым. Выполненный из нержавеющей стали плоский диск 17, который приварен к нижней стороне плунжера 16, давит на верхнюю сторону вкладыша 13 через кольцо 14 последнего, предотвращая таким образом утечку газа 18. Плунжер 16 имеет пневматическое управление. Подача испытательного газа 18 и предназначенного для управления плунжером 16 газа

19 осуществляется раздельно.

3. Смачивающая жидкость

Во всех испытаниях в качестве испытательной жидкости была использована жидкость Galwick, которая представляет собой перфторполимер (оксидированный и полимеризованный 1,1,2,3,3,3-гексафторпропилен). Эта жидкость инертна, ее поверхностное натяжение составляет 16 дин/см. В связи с очень низким поверхностным натяжением испытательной жидкости контактный угол близок к 0° (Vibhor Gupta и А.K.Jena, "Substitution of alcohol in Porometers for Bubble Point Determination", Advances in Filtration and Separation Technology, American Filtration and Separation Society, 1999, 13b, c. 833-844).

4. Испытательный газ

Во всех испытаниях был использован сухой очищенный сжатый воздух. Для удаления твердых частиц воздух был подвергнут фильтрации, а для удаления влаги были использованы стандартные способы осушки, известные специалистам.

5. Автоматизация проведения испытаний, получения данных и управления

Осуществление проведения испытаний, получения данных и их обработки было полностью автоматизировано благодаря использованию компьютера и соответствующего программного обеспечения. Процедура испытания выполнялась автоматически после установки образца 12 в камеру 6, благодаря чему могли быть получены точные и воспроизводимые результаты.

6. Порядок испытаний

а) Подготовка измерительных приборов

Для удаления загрязнений камеру 6, сосуд 9, весы 11, решетку 7 и вкладыш 13 были очищены спиртом. Кольцо 14 также было очищено и смазано. На решетку 7 была помещена мембрана 25 с диаметром пор не более 0,45 мкм. Мембрана 25 не должна иметь повреждений, т.е. дефектов, трещин и т.п., которые могут привести к получению ошибочных результатов. После этого в сосуд 9 была помещена жидкость 20, протекающая в камеру 6 через трубку 8. В процессе испытаний добавляли жидкость 20 для повышения ее уровня в камере 6, так чтобы жидкость 20 только покрывала решетку 7. Это гарантировало полное смачивание мембраны. Через некоторое время весы 11 показывали постоянное значение, означающее достижение устойчивого состояния.

b) Подготовка образцов

Для измерений были использованы мешочные фильтры, выполненные из фильтрующего материала, содержащего материал, скомбинированный из двух нетканых слоев и одного заключенного между ними слоя волокнистого полотна. Нетканые слои (из материала фильерного способа производства) были выполнены из полипропиленовых волокон. Слой волокнистого полотна состоял из полипропиленовых штапельных волокон (расщепленных волокон длиной 60 мм). Фильтрующий материал был соединен точечными сварными соединениями при помощи ультразвука. Испытаниям были подвергнуты три образца с разным количеством равномерно распределенных сварных точек, а именно 16, 70 и 95, на 100 см2. Затем из фильтрующих мешков были вырублены круглые образцы 12 диаметром 45 мм, которые взвесили и в соответствии с методикой ассоциации EDANA 30.5-99 п.4.2 (см. страница 8, строки 3-13) определили их толщину. В связи с тем, что образец 12 мягкий и имеет неровную поверхность, определить толщину было трудно. Затем была вычислена объемная плотность ρb. Расчетная объемная плотность соответствовала сухому образцу. На верхний слой образца 12 ножом (типа Stanley) были нанесены царапины. Длина каждого надреза составила 10 мм, а ширина 1 мм. Для определения достаточного количества надрезов испытаниям были подвергнуты образцы 12 с разным количеством надрезов и на основании этих испытаний было выяснено, что на один образец 12 достаточно пять надрезов. Указанные пять надрезов были выполнены аналогично расположению пяти точек на игральном кубике.

c) Смачивание образца и его размещение

Образец был помещен в сосуд с жидкостью 20. В результате этого образец 12 пропитался жидкостью 20 и стал проявлять тенденцию к набуханию, при этом для того чтобы в нем не осталось воздуха, он не был погружен в жидкость 20 полностью. Затем смоченный образец 12 был размещен на мембране 25 в камере 6. Далее на образце 12 было размещено кольцо 14, на котором был размещен вкладыш 13.

d) Проведение испытания

Перед началом испытаний в компьютер была введена вся информация об образце 12, в том числе идентификационный номер, а также величины и функции, которые необходимо было измерить. После этого было проведено испытание.

Плунжер 16 был опущен под компьютерным управлением, так чтобы он давил на вкладыш 13, размещенный на кольце 14. Давление, оказываемое на кольцо 14, было выбрано таким, чтобы не допустить утечек. Далее были тарированы весы 11. Затем через плунжер 16 на поверхность образца 12 был подан газ 18. Давление 22 газа контролировалось с помощью компьютера и увеличивалось небольшими приращениями, так чтобы перед регистрацией данных система была в равновесии. Показания давления и показания весов 11 об изменении массы жидкости заносились в компьютер. Для отображения хода испытаний полученные результаты также были представлены в графическом виде. Для получения окончательных результатов испытаний полученные данные были различным образом распечатаны.

7. Результаты

Увеличение количества вытесненной из образца 12 жидкости 20 регистрировалось измерительным устройством 5 с помощью весов 11, которое на основании плотности жидкости 20 и ее массы позволяло соответственно вычислить объем. Полученный результат представлял собой суммарный объем пор. Кроме того, на основании зарегистрированного устройством 5 давления газа 18, который был использован для выдавливания жидкости 20 из образца 12, был вычислен диаметр пор. Суммарный объем пор может быть представлен как функция диаметра пор. Пористость Р (в %) была вычислена на основании объемной плотности ρb и общего объема пор V по формуле (3)

С помощью устройства 5 также может вычислить медианный диаметр пор, который определен так, что 50% общего объема пор приходится на поры, размер которых больше среднего, и 50% общего объема пор приходится на поры, размер которых меньше среднего. В таблице 9 (фиг.17) приведены средние медианные диаметры пор, которые рассчитаны как среднее арифметическое нескольких измерений. Как видно из таблицы 9, предлагаемый фильтрующий материал имеет очень высокую общую пористость - до 96,8%. При увеличении количества сварных соединений общая пористость уменьшается до 67,4%. Соответственно, средний медианный диаметр пор уменьшается от 201,8 мкм до 129,1 мкм. Как показывают результаты, предлагаемые мешочные фильтры имеют очень высокую пористость, благодаря чему их пылевая вместимость выше средней.

8. Пояснения по способу измерений

В используемом способе измерений диаметр и объем пор образца рассчитаны на основании измеренного давления газа, которое необходимо для вытеснения смачивающей жидкости из пор, а также измеренного объема вытесненной из пор жидкости. Поры верхнего и нижнего нетканых (состоящих из нетканого материала фильерного способа производства) слоев значительно меньше пор центрального слоя волокнистого полотна. Из формулы (1) видно, что для вытеснения жидкости из верхнего и нижнего слоев требуется гораздо более высокое давление, чем для ее вытеснения из слоя волокнистого полотна. При исследовании мешочных фильтров было выяснено, что вытеснение жидкости 20 из пор центрального слоя волокнистого полотна происходит не раньше ее вытеснения из пор верхнего слоя, который выполнен из нетканого материала фильерного способа производства. Высокое давление, необходимое для вытеснения жидкости из указанного верхнего слоя также вытесняет жидкость из более крупных пор указанного центрального слоя. Таким образом, диаметр небольших пор указанного верхнего слоя измеряется как диаметр пор центрального слоя. Учитывая, что объем небольших пор очень тонких верхнего и нижнего слоев пренебрежимо мал по сравнению с объемом пор центрального слоя, можно считать, что расчетный объем пор близок к объему пор центрального слоя.

В процессе исследования на верхний слой также было нанесено несколько надрезов. Эти надрезы выполняли функцию больших отверстий, через которые мог проходить испытательный газ, минуя маленькие поры верхнего слоя. При этом диаметр и объем малых пор верхнего слоя не были измерены. Таким образом, жидкость была вытеснена из среднего слоя небольшим давлением, значения которого соотносятся с большими порами указанного слоя волокнистого полотна. Выполненный из нетканого материала фильерного способа производства нижний слой никак не влиял на результаты испытаний, так как жидкость, вытесняемая из пор центрального слоя давлением газа, просто проходила сквозь нижний слой, и давление газа было не достаточным для вытеснения жидкости из нижнего слоя. Таким образом, этим испытанием были определены диаметр пор слоя волокнистого полотна и их объем.

Реферат

Изобретение предназначено для фильтрования. Фильтр выполнен из фильтрующего материала, содержащего по меньшей мере три слоя, из которых по меньшей мере два слоя выполнены из нетканого материала и по меньшей мере один слой выполнен из волокнистого полотна из волокон или нитей, причем указанные по меньшей мере два нетканых слоя и по меньшей мере один слой волокнистого полотна соединены друг с другом сваркой. Технический результат: увеличенная пылеемкость. 20 з.п. ф-лы, 17 ил.

Формула

по меньшей мере два слоя выполнены из нетканого материала и по меньшей мере один слой выполнен из волокнистого полотна из волокон и/или нитей,

причем указанные по меньшей мере два нетканых слоя и по меньшей мере один слой волокнистого полотна соединены друг с другом сваркой.

Документы, цитированные в отчёте о поиске

Однородная ткань из вытянутых из расплава волокон, а также способы и устройства для ее изготовления

Комментарии