Устройство для улавливания твердых частиц, содержащихся в отработавших газах, направляемых в трубопровод их рециркуляции - RU2506447C2

Код документа: RU2506447C2

Чертежи

Описание

Настоящее изобретение относится к устройству для улавливания твердых частиц, расположенному на участке перехода от выпускного трубопровода к трубопроводу рециркуляции отработавших газов (ОГ). Подобные устройства для улавливания твердых частиц применяются главным образом в системах выпуска ОГ, образующихся при работе (нестационарных) двигателей внутреннего сгорания (ДВС).

В настоящее время при нейтрализации ОГ, образующихся при работе нестационарных ДВС, таких, например, как двигатели с принудительным воспламенением рабочей смеси и дизельные двигатели, стремятся обеспечить такую обработку ОГ с целью снижения их токсичности, которая до их окончательного выброса в атмосферу позволяла бы практически полностью удалять из них загрязняющие окружающую среду вредные или токсичные вещества. Подобная обработка ОГ с целью снижения их токсичности может заключаться, например, в их пропускании через каталитический нейтрализатор и/или фильтр. Известен также возврат части ОГ, образовавшихся при работе ДВС, обратно в него. Сказанное означает, что часть ОГ отбирается из выпускного трубопровода и по трубопроводу их рециркуляции возвращается обратно к впускной стороне ДВС для подачи в его камеру сгорания совместно с впускаемым воздухом. Особые требования предъявляются к снижению токсичности ОГ, образующихся при работе дизельного двигателя и содержащих в повышенном количестве не сгоревшие углеродные частицы, часто называемые также сажевыми частицами. Важной целью снижения токсичности ОГ является удаление таких углеродных частиц, соответственно сажевых частиц из ОГ, образующихся при работе дизельного двигателя. При возврате ОГ в ДВС сажевые частицы также могут оказывать отрицательное влияние. Поэтому цель размещения устройства для улавливания твердых частиц между выпускным трубопроводом и трубопроводом рециркуляции ОГ заключается в предотвращении возврата углеродных частиц, соответственно сажевых частиц в ДВС, а также при необходимости в задерживании и других возможно присутствующих в ОГ твердофазных компонентов. Помимо этого рециркуляция ОГ влияет также на образование, соответственно превращение оксидов азота.

В выпускных трубопроводах отчасти используют также сажевые фильтры с термической регенерацией для удаления из ОГ содержащихся в них сажевых частиц. Такие сажевые фильтры часто изготавливают из керамических материалов. При этом часто используют пористые, спеченные керамические фильтры (фильтры с проницаемыми стенками каналов). Керамические фильтры уже по одной только той причине, что они изготовлены из керамики, обладают высокой хрупкостью. Проявлению подобного свойства керамики дополнительно способствует воздействие на нее различных температур при ее применении в выпускном трубопроводе. По причине хрупкости керамики от керамического фильтра или от охватывающего его опорного мата легко могут откалываться небольшие частицы. Подобные твердые частицы при их попадании по трубопроводу рециркуляции ОГ вместе с ними в камеру сгорания в ДВС могут стать в ней причиной значительных повреждений. В камере сгорания керамические частицы действуют подобно наждачным частицам и могут приводить к значительному износу деталей двигателя.

Расположенный в трубопроводе рециркуляции ОГ фильтр способен удалять твердые частицы из рециркулируемых ОГ. Однако недостаток подобного фильтра состоит в возможности его забивания твердыми частицами. Единожды уловленные таким фильтром твердые частицы продолжают удерживаться в нем входящим в него потоком ОГ. По этой причине свойства фильтра могут значительно измениться. Так, например, снижается проницаемость или проходимость фильтра, на котором из-за этого может возникнуть нежелательный перепад давления. Перепад давления на фильтре и его проходимость в свою очередь влияют на расход рециркулируемых ОГ. Поэтому для поддержания свойств фильтра постоянными во времени его необходимо регулярно очищать или регенерировать.

Во избежание необходимости регулярной регенерации фильтра из DE 3833957 А1 известно размещение фильтрующего элемента для фильтрации ОГ непосредственно в месте ответвления трубопровода рециркуляции ОГ от выпускного трубопровода. Такой фильтрующий элемент установлен при этом в таком положении, что его поверхность расположена параллельно направлению основного потока ОГ. В указанной публикации говорится далее, что фильтрующий элемент следует изготавливать из пористой спеченной керамики или из металлокерамики. Типичная пористость подобного фильтра может составлять от 0,1 до 10 мкм.

Из DE 102006013709 А1 известно, кроме того, выполнение трубопровода рециркуляции ОГ с локальным расширением его поперечного сечения и размещение сетчатого слоя в таком расширении. Подобное решение позволяет на низком уровне поддерживать потерю давления в потоке ОГ, обусловленную их фильтрацией.

Исходя из вышеизложенного, в основу настоящего изобретения была положена задача дальнейшего снижения остроты технических проблем, рассмотренных выше в описании уровня техники. Задача изобретения состояла прежде всего в разработке особо экономичного в изготовлении устройства для улавливания твердых частиц перед трубопроводом рециркуляции ОГ.

Указанные задачи решаются с помощью устройства, заявленного в п.1 формулы изобретения. Различные предпочтительные варианты выполнения предлагаемого в изобретении устройства приведены в зависимых пунктах формулы изобретения. Необходимо отметить, что представленные по отдельности в пунктах формулы изобретения отличительные особенности изобретения могут использоваться в любом технически целесообразном сочетании друг с другом и могут дополняться пояснениями, приведенными в последующем описании, образуя тем самым другие варианты осуществления изобретения.

Предлагаемое в изобретении устройство представляет собой устройство для улавливания твердых частиц, которое расположено между трубопроводом рециркуляции отработавших газов (ОГ) и выпускным трубопроводом. Оно имеет по меньшей мере один частично проницаемый полый элемент, который отграничивает трубопровод рециркуляции ОГ от выпускного трубопровода и который своей стенкой определяет первичную форму с внутренним пространством, имеющим по меньшей мере одну открытую сторону. Помимо этого указанная стенка является газопроницаемой и имеет вторичную профильную структуру, образованную возвышениями и впадинами между ними.

Обычно в подобных системах выпуска ОГ выпускной трубопровод имеет участок, на котором с ним фланцевым соединением или сварочным швом соединен трубопровод рециркуляции ОГ. В этом отношении предлагаемое в изобретении устройство может также иметь, например, своего рода тройник в системе выпуска ОГ.

По меньшей мере частично проницаемый полый элемент обычно выполнен с (предпочтительно полностью) проточной для ОГ стенкой. Такая стенка прежде всего образует аэродинамическую границу между потоком ОГ, движущимся по выпускному трубопроводу, и потоком ОГ, который возвращается в ДВС по трубопроводу рециркуляции ОГ. В соответствии с этим стенка частично проницаемого полого элемента выполнена из проницаемого материала, который и придает полому элементу его проницаемость. Полый элемент особенно предпочтительно выполнять по типу щелевой сетки. При этом предпочтительно также, чтобы стенка полого элемента обладала формоустойчивостью, т.е. способностью самостоятельно сохранять приданную ей первичную форму. В этом отношении для образования стенки предпочтительно использовать по меньшей мере один слой из хаотично расположенных волокон, слой из плетеного материала или слой спеченного материала, прежде всего металлические, температуростойкие материалы. Особенно предпочтительно использовать по меньшей мере один холст из (асимметрично) переплетенных проволочек, соединенных между собой спеканием.

Под "первичной формой" проницаемого полого элемента в данном контексте подразумевается геометрическая форма, которая в основном определяет внешний вид полого элемента. В соответствии с этим первичная форма отражает общий внешний вид полого элемента, с учетом чего прежде всего по меньшей мере 80% или даже 95% объема полого элемента заключены в этой первичной форме. Предпочтительно использовать проницаемые полые элементы с трубчатой первичной формой. Предпочтителен при этом трубчатый полый элемент с круглым поперечным сечением, однако при определенных условиях возможно также использование по меньшей мере одного частично проницаемого полого элемента с первичной формой, имеющей овальное, треугольное, квадратное, прямоугольное или многоугольное поперечное сечение.

В большинстве случаев поток ОГ поступает в полый элемент в осевом направлении с по меньшей мере одной его стороны, и поэтому у него прежде всего необходимо предусматривать одну открытую сторону для возможности входа ОГ в ограниченное стенкой внутреннее пространство. В зависимости от первичной формы полого элемента и/или его расположения в системе выпуска ОГ открытой может быть и его вторая (с аэродинамической точки зрения противоположная) сторона, однако она может быть также (с аэродинамической точки зрения) закрыта, и в этом случае все входящие по внутреннее пространство ОГ обычно вновь выходят из него сквозь ограничивающую его стенку.

Полый элемент наряду с первичной формой имеет также наложенную на нее меньшую вторичную профильную структуру. Под "вторичной профильной структурой" при этом подразумеваются прежде всего (периодические и/или регулярные) отклонения от профиля поперечного сечения первичной формы в направлении, поперечном направлению изгиба стенки (ее окружному направлению), т.е., например, отклонения в направлении радиально наружу, называемые также возвышениями, и/или отклонения в направлении радиально внутрь, называемые также впадинами. Так, например, подобные отклонения могут иметь гофрированный (волнистый), складчатый, перегнутый и/или меандрообразный профиль. Особенно предпочтительно выполнять возвышения и/или впадины проходящими по всей осевой протяженности первичной формы частично проницаемого полого элемента, соответственно его стенки, т.е. выполнять их продолговатыми или протяженными (прямолинейными) в осевом направлении.

Вторичная профильная структура по меньшей мере одного частично проницаемого полого элемента повышает его жесткость, а тем самым и жесткость устройства для улавливания твердых частиц. Предлагаемое в изобретении устройство для улавливания твердых частиц со вторичной профильной структурой способно при существенно меньшей толщине выдерживать гораздо более высокие перепады давлений. Помимо этого увеличивается площадь поверхности, доступной для задерживания твердых частиц. Помимо этого необходимо также учитывать, что благодаря наличию вторичной профильной структуры возможно целенаправленное образование микропотоков ОГ у поверхности стенки, соответственно проходящих сквозь нее микропотоков ОГ, которые (например, в зависимости от параметров потока ОГ (скорости, массового расхода и иных параметров)) позволяют обеспечить заданный массовый расход возвращаемых в двигатель ОГ и/или заданную характеристику накопления твердых частиц и/или заданную характеристику регенерации устройства для улавливания твердых частиц (соответственно его стенки). Тем самым подобное, предлагаемое в изобретении устройство при простой своей конструкции позволяет помимо длительной защиты компонентов системы рециркуляции ОГ и очистке ОГ от твердых частиц достичь и других значительных преимуществ.

В одном из вариантов осуществления изобретения выпускной трубопровод имеет первое среднее поперечное сечение и первое увеличенное поперечное сечение, которое больше первого среднего поперечного сечения и на участке которого расположен по меньшей мере один частично проницаемый полый элемент. Подобный вариант прежде всего позволяет исключить набегание потока ОГ непосредственно на полый элемент или его стенку благодаря его помещению, например, в образуемую первым увеличенным поперечным сечением аэродинамическую тень. Таким путем при определенных условиях можно даже обеспечить косвенную настройку расхода рециркулируемых ОГ, поскольку с увеличением давления в выпускном трубопроводе интенсифицируется поток ОГ, поступающий в такую "аэродинамическую тень", а тем самым и проходящий через полый элемент в трубопровод рециркуляции ОГ.

Именно в этом отношении предпочтителен также вариант, в котором по меньшей мере один частично проницаемый полый элемент на участке с первым увеличенным поперечным сечением закреплен в выпускном трубопроводе вставными кольцевыми соединениями (креплениями). Особое преимущество этого варианта состоит в том, что в выпускном трубопроводе, соответственно на его расширенном участке в зоне расположения устройства для улавливания твердых частиц выполнены вставные кольцевые соединения, в которые непосредственно могут с геометрическим замыканием входить (открытые) стороны проницаемого полого элемента. Подобные вставные соединения можно непосредственно выполнять, например, при изготовлении отводной детали, устанавливаемой в месте ответвления трубопровода рециркуляции ОГ, штамповкой или глубокой вытяжкой. Размещение таких вставных кольцевых креплений в аэродинамической тени равным образом позволяет достичь аэродинамических преимуществ в отношении основного потока ОГ (меньшее падение давления) и уменьшить загрязнение, благодаря чему и с заменой полого элемента не возникает никаких проблем.

Аналогично выпускному трубопроводу и трубопровод рециркуляции ОГ может иметь второе среднее поперечное сечение и второе увеличенное поперечное сечение, на участке которого расположен по меньшей мере один частично проницаемый полый элемент. В отношении преимуществ такой конструкции можно сослаться на приведенные выше пояснения, при этом в данном случае следует учитывать, что по причине меньших потоков ОГ потери в потоке и/или забивание путей прохождения потоков ОГ в данном случае могут при определенных условиях играть более значительную роль.

В принципе возможен также комбинированный вариант с расположением по (одному) проницаемому полому элементу на участке с первым увеличенным поперечным сечением выпускного трубопровода и на участке со вторым увеличенным поперечным сечением трубопровода рециркуляции ОГ, при этом в данном случае полые элементы при необходимости должны иметь различное исполнение (например, в отношении проницаемости, стабильности и иных параметров).

При необходимости одну открытую сторону по меньшей мере одного частично проницаемого полого элемента целесообразно также закрывать крышкой. Благодаря этому при определенных условиях удается упростить изготовление полого элемента, который сначала изготавливают в виде трубчатого полого элемента с двумя открытыми сторонами, на стенке которого затем с одной стороны закрепляют (например, привариванием) непроточную отдельную крышку. Помимо этого в крышке (прежде всего металлической) можно также целенаправленно предусматривать байпас, т.е., например, небольшое отверстие. В этом случае при необходимости можно также с обеих сторон полого элемента помещать крышки, одна из которых выполнена с функцией байпаса, а другая - без таковой. Крышка наряду с направлением потока ОГ позволяет также стабилизировать первичную форму полого элемента.

При создании изобретения было установлено, что возвышения и впадины вторичной профильной структуры наиболее предпочтительно ориентировать параллельно первому основному направлению выпускного трубопровода или второму основному направлению трубопровода рециркуляции ОГ. Благодаря этому поток ОГ может (в зависимости от нагрузки) без значительного аэродинамического сопротивления проходить сквозь стенку в тех местах, где расположены впадины вторичной профильной структуры, и тем самым очищать их от скопившихся углеродных, соответственно сажевых или керамических частиц.

Стенка по меньшей мере одного частично проницаемого полого элемента образована по меньшей мере одним слоем, который имеет возвышения и впадины между ними и который образует с самим собой нахлесточный участок, на котором возвышения и впадины входят друг в друга с геометрическим замыканием. Под “слоем” в данном случае подразумевается, например, плоский фильтрующий или сетчатый материал, при этом для образования стенки полого элемента в принципе можно также использовать несколько (и при необходимости разнотипных) материалов. Такой слой можно свертывать с приданием ему первичной формы с двумя открытыми сторонами, в результате чего он образует с самим собой нахлесточный участок. Тем самым возвышения и впадины слоя при его свертывании с образованием внутреннего пространства могут входить друг в друга с геометрическим замыканием. Таким путем получают стабильный трубчатый полый элемент без необходимости выполнения для этого неразъемных соединений на нахлесточном участке. Стабильность (формоустойчивость) полого элемента обеспечивается прежде всего в том случае, когда подобный полый элемент на краях его открытых сторон неразъемно фиксируют (присадочным материалом) в выпускном трубопроводе или трубопроводе рециркуляции ОГ.

Жесткость подобного полого элемента можно дополнительно повысить, предусмотрев по меньшей мере один опорный слой, имеющий профиль, который соответствует вторичной профильной структуре по меньшей мере одного полого элемента. Несмотря на то, что в принципе полый элемент и по меньшей мере частично охватывающий его опорный слой могли бы лишь прилегать друг к другу своими поверхностями, более предпочтительно, однако, (неразъемно) соединять их между собой. В этом случае поверхностные профильные структуры полого элемента и опорного слоя, например, возвышения и впадины, могут входить друг в друга с геометрическим замыканием. В принципе по меньшей мере один опорный слой может усиливать полый элемент изнутри и/или снаружи, а при определенных условиях опорный слой можно также интегрировать во множество слоев из фильтрующего и/или сетчатого материала. Следует ли предпочесть усиление полого элемента опорным слоем снаружи или изнутри, зависит от направления действия возможного перепада давлений. Опорный слой следует располагать с той стороны полого элемента, с которой образующий его слой поджимается под действием перепада давлений к опорному слою.

В предлагаемом в изобретении устройстве для улавливания твердых частиц стенку предпочтительно выполнять с ячейками размером до 0,3 мм. В предпочтительном варианте размер ячеек составляет менее 0,2 мм, особенно предпочтительно от 0,05 до 0,15 мм.

Изобретение предпочтительно использовать в автомобиле с двигателем внутреннего сгорания (ДВС) и системой выпуска отработавших газов (ОГ), имеющей по меньшей мере одно предлагаемое в изобретении устройство для улавливания твердых частиц описанного выше типа, при этом существует первое направление потока ОГ в трубопроводе их рециркуляции к ДВС, а устройство для улавливания твердых частиц расположено таким образом, что непосредственно за ним первое направление потока ОГ в трубопроводе их рециркуляции ориентировано против направления действия силы тяжести.

Сказанное означает, в частности, что в трубопроводе рециркуляции ОГ, соответственно на переходном участке с полым элементом направление действия силы тяжести таково, что твердые частицы и иные материалы самостоятельно вновь выпадают из него, а именно: прежде всего попадают обратно в выпускной трубопровод и по нему движутся дальше в его расположенные далее по ходу потока ОГ компоненты для снижения их токсичности. Особенно предпочтительно при этом наличие у самого полого элемента центральной оси, ориентированной в основном параллельно направлению действия силы тяжести. Благодаря этому сила тяжести может дополнительно противодействовать осаждению сажевых и/или керамических частиц в устройстве для их улавливания.

В одном из предпочтительных вариантов осуществления изобретения в нем предлагается также автомобиль с двигателем внутреннего сгорания (ДВС) и системой выпуска отработавших газов (ОГ), имеющей по меньшей мере одно предлагаемое в изобретении устройство для улавливания твердых частиц и по меньшей мере один керамический фильтр, при этом существует второе направление потока ОГ в выпускном трубопроводе от ДВС, а по меньшей мере один керамический фильтр расположен в этом втором направлении потока ОГ перед устройством для улавливания твердых частиц.

Помимо этого предпочтителен вариант, в котором трубопровод рециркуляции ОГ является частью системы рециркуляции ОГ низкого давления и в котором система выпуска ОГ выполнена с по меньшей мере одним турбонагнетателем, за которым во втором направлении потока ОГ расположен трубопровод рециркуляции ОГ.

При определенных условиях представленный в настоящем описании полый элемент может также оказаться предпочтительным использовать в качестве компонента для снижения токсичности ОГ независимо от его конкретного расположения в системе выпуска ОГ, соответственно в трубопроводе рециркуляции ОГ. В последующем описании кратко рассмотрен упомянутый выше холст, который используется в качестве компонента системы снижения токсичности ОГ в трубопроводе их рециркуляции и который может также эффективно использоваться независимо от заявленной в настоящем изобретении системы, соответственно независимо от заявленного в настоящем изобретении устройства, например, и в исполнении, описанном в публикации DE 102006013709 A1, которая включена в настоящее описание в качестве дополняющей его ссылки.

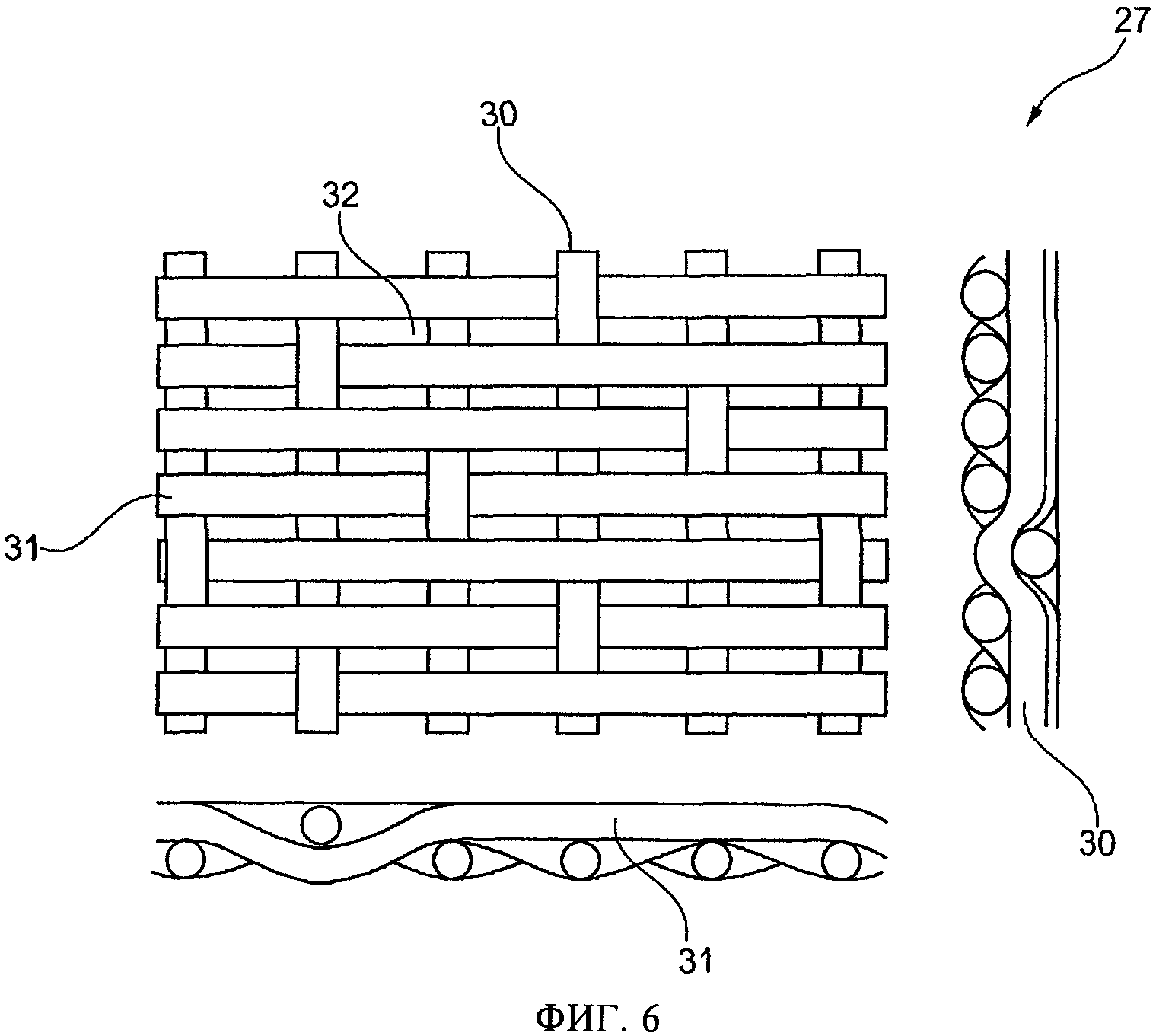

В соответствии с этим указанный холст представляет собой ткань типа трех - или пятиремизной саржи (так называемой "атласной ткани", сетчатой ткани TELA или ткани с пятиремизным атласным переплетением). Подобный холст состоит из основных и уточных (тонких) проволочек, которые переплетены между собой под углом примерно 90°. В последующем описании направление вдоль основных проволочек в холсте обозначается как основное направление, а направление вдоль уточных проволочек - как уточное направление. При выработке подобной ткани основные и уточные проволочки переплетают по схеме, при которой каждая из уточных проволочек проходит над четырьмя последовательно расположенными основными проволочками, а затем под одной основной проволочкой. Такая схема переплетения повторяется для каждой уточной проволочки по всему холсту. Каждая из двух соседних между собой уточных проволочек проходит под разными основными проволочками. При этом каждую уточную проволочку предпочтительно пропускать под той основной проволочкой, которая находится через одну от той, под которой проходит непосредственно соседняя уточная проволочка. В результате такого расположения основных и уточных проволочек в холсте образуется узор, регулярно повторяющийся наклонно к уточному направлению и наклонно к основному направлению. Сотканный таким путем холст обладает особо высокой прочностью и имеет относительно гладкую поверхность.

Использование ткани подобного типа позволяет обеспечить высокий расход через нее ОГ при одновременной стабильности полого элемента. При этом (в качестве основных и уточных) используют проволочки разного исполнения, а именно: в качестве основных используют проволочки большей толщины (например, диаметром 160 мкм), а в качестве уточных используют проволочки меньшей толщины (например, диаметром 150 мкм). Для диаметра проволочек каждого типа (основных и уточных) целесообразно задавать допустимый интервал варьирования его значений в пределах ±4 мкм, в соответствии с чем основные проволочки имеют диаметр в пределах от по меньшей мере 156 до максимум 164 мкм, а уточные проволочки имеют диаметр в пределах от по меньшей мере 146 до максимум 154 мкм. В готовой ткани уточные проволочки меньшей толщины изгибаются в большей степени, чем основные проволочки большей толщины. Этот фактор влияет на форму образуемых проволочками одного и другого типа ячеек.

Подобный холст имеет прямоугольные ячейки, протяженность которых в уточном направлении больше, чем в основном направлении. Размер ячеек в основном направлении предпочтительно должен составлять в среднем примерно 77 мкм. Для этого размера ячеек целесообразно задавать допустимый интервал варьирования его значений в пределах ±6 мкм. В соответствии с этим средний размер ячеек в основном направлении согласно изобретению составляет от по меньшей мере 71 до максимум 83 мкм. В уточном же направлении размер ячеек предпочтительно должен в среднем составлять 149 мкм. Для этого размера ячеек целесообразно задавать допустимый интервал варьирования его значений в пределах ±10 мкм. В соответствии с этим средний размер ячеек в уточном направлении согласно изобретению составляет от по меньшей мере 139 до максимум 159 мкм.

При предпочтительном размере ячеек и предпочтительном диаметре проволочек количество ячеек из расчета на единицу длины в основном направлении составляет 107 ячеек на дюйм, соответственно примерно 41 ячейка на мм, а в уточном направлении составляет 85 ячеек на дюйм, соответственно примерно 33 ячейки на мм.

Помимо этого размер ячеек в основном направлении, равно как и в уточном направлении целесообразно ограничивать некоторым максимальным значением с целью исключить принципиальную возможность прохождения через них твердых частиц размером больше определенной величины. Допуск на максимально допустимый размер ячеек в основном направлении предлагается ограничивать значением в 58 мкм. В соответствии с этим допустимый размер ячеек в основном направлении может максимум составлять 135 мкм. Допуск же на максимально допустимый размер ячеек в уточном направлении предлагается ограничивать значением в 84 мкм. В соответствии с этим допустимый размер ячеек в уточном направлении может максимум составлять 233 мкм.

Свойства подобного холста можно проверять, например, его исследованием под микроскопом. Количество проволочек из расчета на единицу длины в основном или уточном направлении можно определять путем подсчета количества проволочек, приходящегося на единицу длины в одном или другом направлении. Затем можно определить средний размер ячеек путем вычитания диаметра проволочек из их шага (расстояния между двумя проволочками в холсте).

Наибольшим допустимым размером ячеек по меньшей мере частично определяется тонкость фильтрации. Тонкость фильтрации можно определять в опыте по определению наибольшего диаметра шариков, способных проходить через сквозные отверстия или ячейки. Такой наибольший диаметр шариков соответствует наибольшему размеру ячеек в ткани (холсте). Абсолютно круглый шарик данного диаметра еще может пройти сквозь ткань, а шарик большего диаметра уже не может пройти сквозь нее и задерживается ею. Из подобного определения следует, что у прямоугольной ячейки меньший из обоих ее размеров (размер в основном направлении) по существу определяет наибольший диаметр способных пройти через нее шариков. Допустимый наибольший диаметр шариков в опыте с предлагаемым в данном случае холстом должен составлять от 140 до 180 мкм, предпочтительно от 150 до 170 мкм, прежде всего от 155 до 160 мкм. Тем самым допустимый наибольший диаметр шариков больше указанного выше размера ячеек в основном направлении. Обусловлено это тем, что в связи с наличием тканой или плетеной структуры у холста и в связи с наличием определенного соотношения между диаметром проволочек и размерами ячеек наклонно к плоскости холста (прежде всего не перпендикулярно определяемой основным направлением и уточным направлением) при заданном размере ячеек образуются проходные отверстия несколько больших размеров по сравнению с определенными размерами ячеек.

Толщина холста должна составлять от 0,4 до 0,5 мм, а предпочтительно должна составлять примерно 0,44 мм. Холст должен обладать воздухопроницаемостью при перепаде давления на нем, равно 2 мбарам, от минимум 4000 до максимум 8000 л/(м2-с), предпочтительно от минимум 5000 до максимум 7000 л/(м2-с), прежде всего от минимум 5500 до максимум 6000 л/(м2-с).

Для последующей переработки холста на нем не допускается присутствие масляных пленок, вспомогательных веществ и иных загрязнений.

При определенных условиях может оказаться также предпочтительным иным образом интегрировать подобную, описанную выше ткань в трубопровод рециркуляции ОГ, в соответствии с чем такая комбинация также самостоятельно может образовывать обладающее неожиданным эффектом усовершенствование уровня техники.

Проволочки при этом в их применяемом виде в предпочтительном варианте соединены между собой спеканием, т.е. прежде всего не соединены между собой сваркой.

Рассмотренный выше холст при его использовании по типу сетки в качестве стенки полого элемента можно характеризовать по меньшей мере одним из следующих параметров:

- площадь рабочей поверхности по меньшей мере 50 см на 1,0 л рабочего объема ДВС,

- использование (только) 2 разных типов металлических проволочек разной толщины, которые при их расположении в холсте в разной ориентации соединены между собой спеканием,

- тонкость фильтрации сеткой по меньшей мере 0,05 мм, прежде всего 0,1 мм или даже 0,25 мм (частицы меньшего диаметра обычно проходят сквозь сетку),

- форма полого элемента по типу (усеченного) конуса,

- полый элемент выполнен с (по меньшей мере одной крышкой и) байпасом,

- толщина стенки составляет от 0,3 до 1 мм, прежде всего от 0,4 до 0,5 мм,

- материал стенки (проволока, тонкие проволочки и т.д.) представляет собой сталь марки №14841 согласно германскому справочнику марок стали "StahlschUissel".

Размер ячеек сетки (и/или описанного выше холста) в предпочтительном варианте составляет менее 0,3 мм, прежде всего менее 0,2 мм, особенно предпочтительно менее 0,15 мм. При этом размер ячеек также предпочтительно должен составлять по меньшей мере 0,05 мм.

Ниже изобретение, а также необходимые для его реализации технические средства более подробно рассмотрены со ссылкой на прилагаемые к описанию чертежи. Необходимо отметить, что на этих чертежах представлены особенно предпочтительные варианты осуществления изобретения, которые, однако, не ограничивают его объем. Особо при этом следует отметить, что приведенные на чертежах изображения носят лишь схематичный характер и не отражают реальные пропорции. На прилагаемых к описанию чертежах, в частности, показано:

на фиг.1 - выполненное по первому варианту предлагаемое в изобретении устройство, у которого его частично проницаемый полый элемент расположен в выпускном трубопроводе,

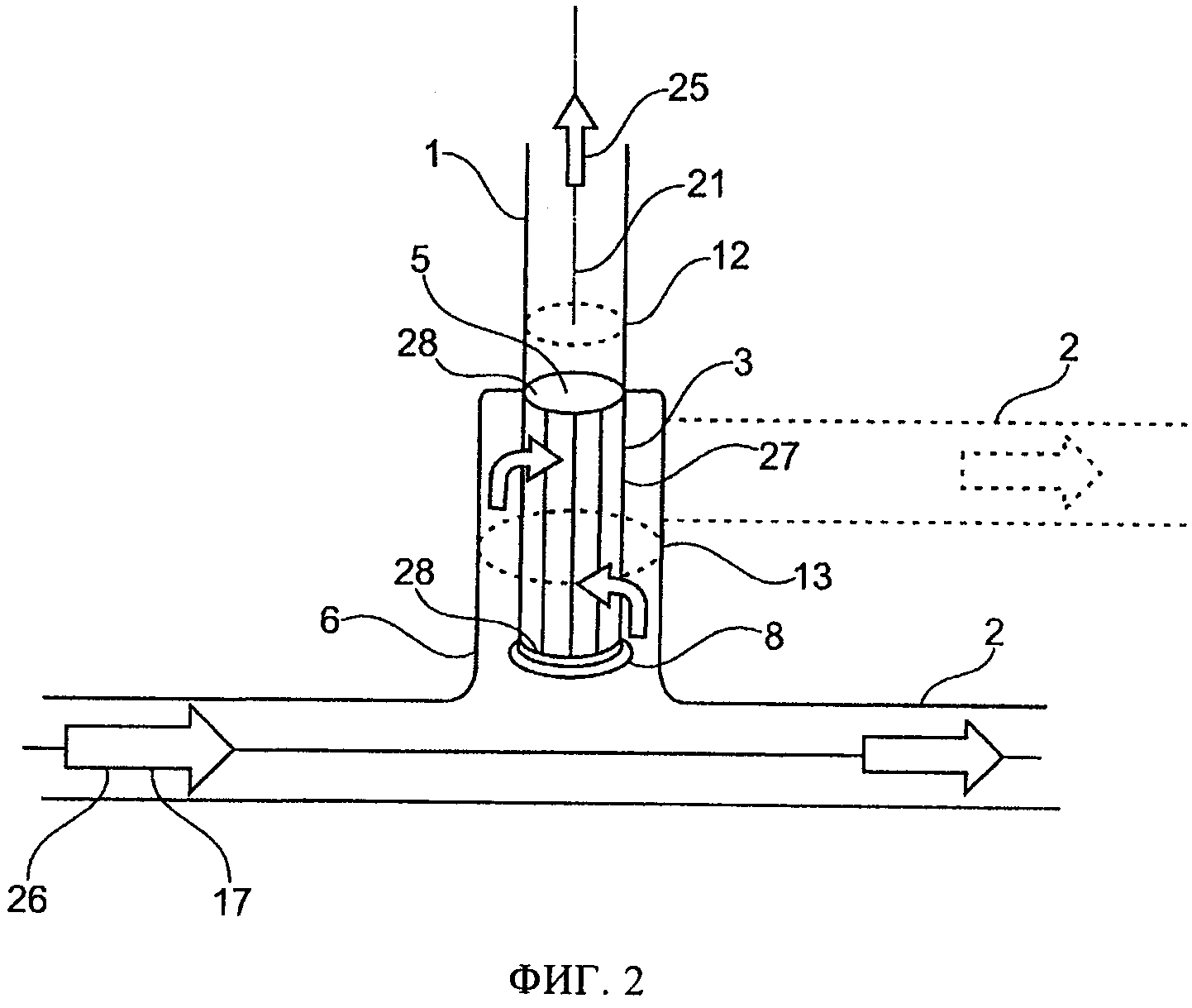

на фиг.2 - выполненное по другому варианту предлагаемое в изобретении устройство, у которого его частично проницаемый полый элемент расположен в трубопроводе рециркуляции ОГ,

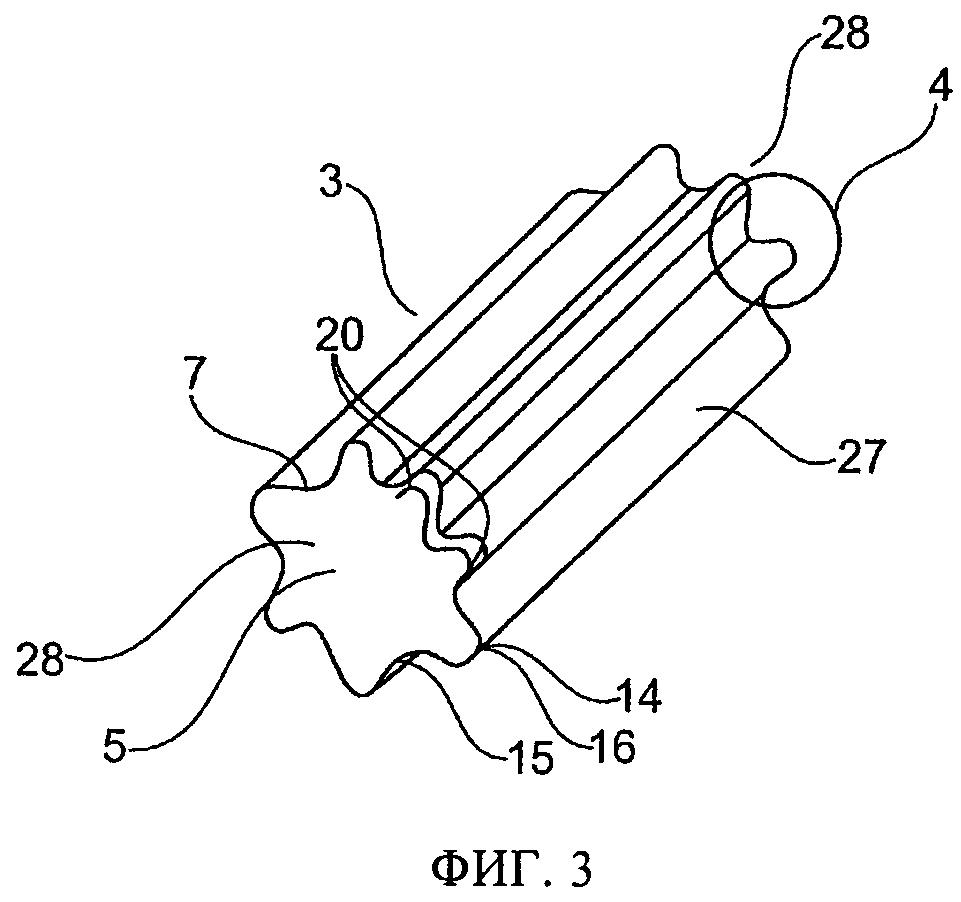

на фиг.3 - образованный гофрированным слоем частично проницаемый полый элемент,

на фиг.4 - образованный слоем с возвышениями и впадинами частично проницаемый полый элемент с дополнительным опорным слоем,

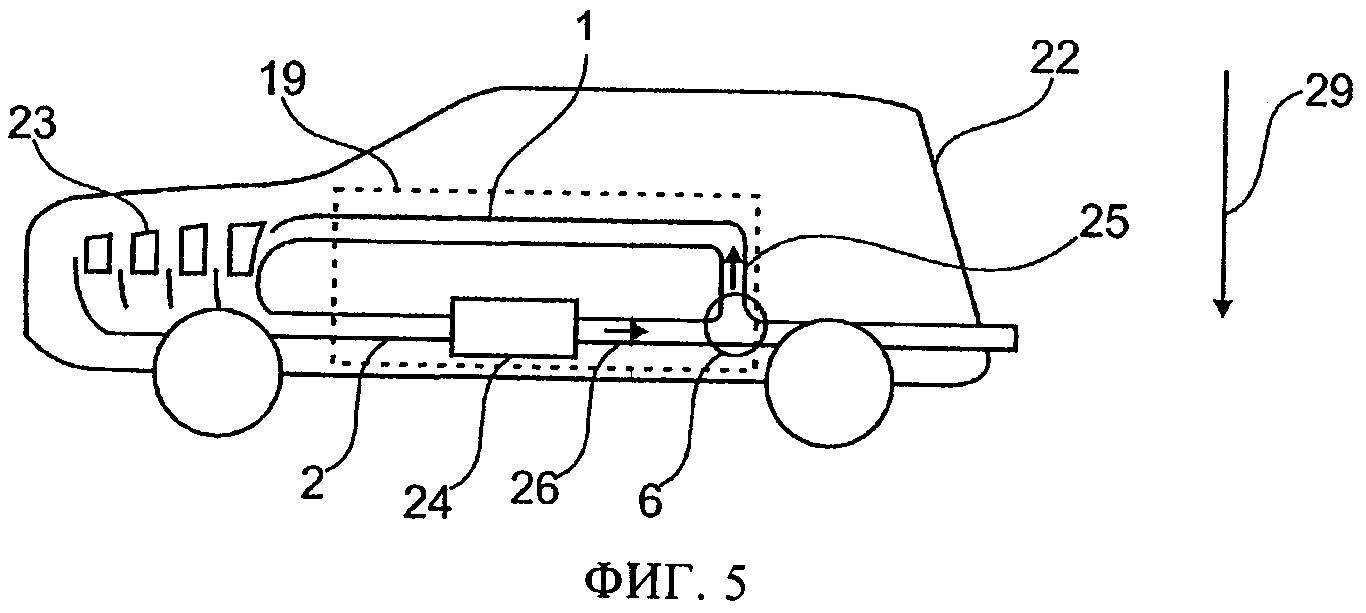

на фиг.5 - автомобиль с системой выпуска ОГ, имеющей предлагаемое в изобретении устройство для улавливания твердых частиц, и

на фиг.6 - выполненный по одному из вариантов холст для изготовления полого элемента.

На фиг.1 схематично показано выполненное по первому варианту предлагаемое в изобретении устройство 6 для улавливания твердых частиц. Оно установлено в выпускном трубопроводе 2, который имеет первое среднее поперечное сечение 10, а также расширенное в зоне расположения полого элемента 3 первое увеличенное поперечное сечение 11. По выпускному трубопроводу 2 поток ОГ проходит во втором направлении 26, совпадающем с продольным направлением выпускного трубопровода 2. Продольное направление выпускного трубопровода 2 обозначается также как первое основное направление 17. От выпускного трубопровода 2 ответвляется трубопровод 1 рециркуляции ОГ. ОГ проходят в нем в первом направлении 25, совпадающем с продольным направлением трубопровода 1 рециркуляции ОГ, называемым далее вторым основным направлением 21. Выпускной трубопровод 2 образует вставные кольцевые соединения 9. В таких вставных кольцевых соединениях 9 закреплен частично проницаемый полый элемент 3.

Такой радиально проницаемый полый элемент 3 ограничивает своей стенкой 27 внутреннее пространство 5. Это внутреннее пространство 5 имеет две открытые стороны 28. В показанном на фиг.1 варианте проницаемый полый элемент 3 выполнен по типу открытой с обеих сторон трубы. Форма полого элемента 3 обозначается как первичная форма 7. В данном случае проницаемый полый элемент 3 вставным кольцевым соединением 9 неразъемно соединен с системой выпуска ОГ и сам зафиксирован в ней. Вставные кольцевые соединения 9 можно выполнять, например, путем глубокой вытяжки либо штамповки непосредственно при изготовлении выпускного трубопровода 2. Первичная форма 7 частично проницаемого полого элемента 3 может быть ориентирована в выпускном трубопроводе 2 вдоль первого основного направления 17. В этом случае частично проницаемый полый элемент 3 с двумя своими открытыми сторонами 28 образует продолжение выпускного трубопровода 2.

На фиг.2 показано выполненное по другому предпочтительному варианту предлагаемое в изобретении устройство 6 для улавливания твердых частиц. На этом чертеже также обозначены первое направление 25 потока ОГ вдоль первого основного направления 17 выпускного трубопровода 2 и второе направление 26 потока ОГ (вдоль второго основного направления 21). В данном случае трубопровод 1 рециркуляции ОГ имеет в зоне расположения устройства 6 для улавливания твердых частиц второе увеличенное поперечное сечение 13, расширенное по сравнению со вторым средним поперечным сечением 12. Выполненный в виде трубы частично проницаемый полый элемент 3 расположен на участке со вторым увеличенным поперечным сечением 13. Частично проницаемый полый элемент 3 также имеет стенку 27, ограничивающую внутреннее пространство 5, а также имеет две открытые стороны 28. Одна открытая сторона 28 частично проницаемого полого элемента 3 (газонепроницаемо) закрыта крышкой 8.

В остальном на фиг.2 обозначены также дополнительные или альтернативные схемы пропускания ОГ. Так, например, ОГ можно также пропускать далее по выпускному трубопроводу 2 не прямолинейно, а с многократным отклонением, при котором (весь) поток ОГ сначала отклоняется на участок с увеличенным поперечным сечением 13. Отсюда часть ОГ, которая не проходит через устройство 6 для улавливания твердых частиц, вновь направляется в выпускной трубопровод 2. Вследствие многократного отклонения потока ОГ и в этом случае обеспечивается тщательная очистка устройства 6 для улавливания твердых частиц проходящим через него потоком ОГ.

Согласно изобретению возможен также вариант выполнения устройства 6 для улавливания твердых частиц с размещением одного частично проницаемого полого элемента 3 в выпускном трубопроводе 2 и второго частично проницаемого полого элемента 3 в трубопроводе 1 рециркуляции ОГ. К такой комбинации из двух частично проницаемых полых элементов согласно изобретению также применимы все другие усовершенствования и дополнения, рассмотренные по отдельности для показанных на фиг.1 и 2 вариантов осуществления настоящего изобретения.

На фиг.3 в аксонометрии показан образованный гофрированным (или

волнистым) слоем 16 частично проницаемый полый элемент 3. Такой слой 16 свернут в "трубочку" с образованием стенки 27 трубчатой первичной формы 7 (в данном случае, например, в виде цилиндра) с внутренним пространством 5 и образует с самим собой нахлесточный участок 20, на котором его края взаимно перекрываются. В результате такого свертывания гофрированного слоя с приданием ему первичной формы 7 образуются две ее открытые стороны 28. Помимо этого слой 16 имеет на своей поверхности, соответственно в своем окружном направлении образованную возвышениями 14, а также впадинами 15 вторичную профильную структуру 4. На нахлесточном участке 20 такие возвышения 14 и впадины 15 слоя 16 входят друг в друга и таким путем фиксируются друг относительно друга с геометрическим замыканием. Поэтому края гофрированного слоя нет необходимости в строго обязательном порядке неразъемно соединять между собой на нахлесточном участке 20 и прежде всего в том случае, когда трубчатый полый элемент 3 со своих открытых сторон 28 соединен с корпусом, например, в местах вставных кольцевых соединений 9, и таким путем закреплен в выпускном трубопроводе 2.

На фиг.4 показан выполненный еще по одному варианту трубчатый полый элемент 3, в котором дополнительно к слою 16 используется опорный слой 18. При этом возвышения 14 и впадины 15 слоя 16 входят с геометрическим замыканием в соответствующий рельеф поверхности опорного слоя.

Использование опорного слоя позволяет значительно повысить стойкость частично проницаемого полого элемента 3 к перепадам давлений между его внутренней и наружной сторонами. Опорный слой 18 может также в зависимости от действующего перепада давлений между выпускным трубопроводом и трубопроводом рециркуляции ОГ усиливать слой 16 и изнутри.

На фиг.5 показан автомобиль 22 с ДВС 23 и системой 19 выпуска ОГ. В системе 19 выпуска ОГ предусмотрен керамический фильтр 24, прежде всего сажевый фильтр или сажевый фильтр с термической регенерацией, а также (расположенное далее по ходу потока ОГ) устройство 6 для улавливания твердых частиц. При этом существуют второе направление 26 потока ОГ от ДВС 23 по выпускному трубопроводу 2, а также первое направление 25 потока ОГ от устройства 6 для улавливания твердых частиц по трубопроводу 1 рециркуляции ОГ к ДВС 23. Устройство 6 для улавливания твердых частиц расположено в системе 19 выпуска ОГ таким образом, что первое направление 25 потока ОГ непосредственно за устройством 6 для улавливания твердых частиц, соответственно в зоне расположения полого элемента ориентировано против направления действия силы 29 тяжести. Благодаря этому сила 29 тяжести дополнительно противодействует отложению твердых частиц на устройстве 6 для их улавливания.

На фиг.6 в трех видах показана структура стенки 27 из металлического холста, выработанного по типу пятиремизной саржи (так называемой атласной ткани). Основные проволочки 30 большей толщины и уточные проволочки 31 меньшей толщины при этом взаимно переплетаются лишь через четыре пропущенные проволочки. При этом образуются относительно крупные ячейки 32.

Лишь для полноты описания следует отметить, что в объеме изобретения возможны многочисленные модификации рассмотренного выше предлагаемого в изобретении устройства. При этом прежде всего в соответствии с условиями, определяемыми конкретным типом ДВС, может варьироваться тип систем снижения токсичности ОГ, теплообменников, датчиков, турбонагнетателей и иных компонентов.

Реферат

Изобретение может быть использовано в двигателях внутреннего сгорания. Устройство (6) для улавливания твердых частиц расположено между трубопроводом (1) рециркуляции отработавших газов (ОГ) и выпускным трубопроводом (2). Устройство (6) имеет по меньшей мере один частично проницаемый полый элемент (3), который отграничивает трубопровод (1) рециркуляции ОГ и своей стенкой (27) определяет первичную форму (7) с внутренним пространством (5), имеющим по меньшей мере одну открытую сторону (28). Стенка (27) является газопроницаемой и имеет вторичную профильную структуру, образованную возвышениями и впадинами между ними. Раскрыты варианты выполнения автомобилей с двигателями, имеющими устройства для улавливания твердых частиц. Технический результат заключается в упрощении конструкции устройства для улавливания твердых частиц. 3 н. и 8 з.п. ф-лы, 6 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ и устройство для системы рециркуляции выхлопных газов и клапан, а также способ и устройство регулирования

Комментарии