Стальной лист с высоким содержанием алюминия и способ его производства - RU2355788C2

Код документа: RU2355788C2

Чертежи

Описание

Область техники, к которой относится изобретение

Изобретение относится к стальному листу с высоким содержанием алюминия и металлической фольге, а также к способам их изготовления.

Уровень техники

Al-содержащий стальной лист, состоящий из железа плюс алюминий, представляет собой сплав, обладающий стойкостью к высокотемпературному окислению и высоким электросопротивлением. Повышение концентрации Al позволяет ожидать улучшения этих свойств, но при этом одновременно уменьшается ударная вязкость и значительно ухудшается обрабатываемость. По этой причине максимальная концентрация Al, при которой сохраняется возможность поточного промышленного производства при обычном производстве стали и в процессе производства проката, составляет лишь 6,5 мас.%. Имеется острая потребность в технологии поточного производства, которая позволила бы улучшить обрабатываемость и производить стальной лист с высоким содержанием алюминия, в котором бы содержалось большее количество Al.

Являясь примером предшествующего уровня техники в отношении улучшения способности к обработке стального листа с высоким содержанием алюминия, японская патентная публикация (В) №6-8486 описывает добавление заданных количеств Р и редкоземельных металлов (РЗМ) с целью улучшения способности к обработке, так как принадлежащий к РЗМ Се присутствует в стали в виде мелкозернистого фосфата. Однако это требует добавления дорогостоящих элементов и приводит к более высокой себестоимости. Кроме того, верхний предел концентрации Al, указанный в этой публикации, равен 6,5 мас.%.

В японской патентной публикации (А) №1-4458 описывается получение 70% или более отвердевшей структуры быстро охлаждаемых ленточно-столбчатых кристаллов с целью улучшения ударной вязкости стального листа, содержащего Al в концентрации от 1 до 7 мас.% Однако, с учетом того, что для производства быстро охлаждаемой ленты и для поточного производства ленты необходимо специальное оборудование, себестоимость также повышается.

Известен также способ производства стального листа с высоким содержанием алюминия, состоящий в нанесении Al или Al сплава на поверхность стального листа, имеющего концентрацию алюминия ниже 6,5 мас.% и способного поточно производиться с использованием обычных способов производства и прокатки стали, с последующей обработкой поверхности листа с целью повышения концентрации Al.

В качестве технологии для эффективной прокатки материала с гальваническим покрытием в японской патентной публикации (В) №4-80746, например, раскрывается способ получения металлической подложки, включающий электрохимическое нанесение на стальной лист никелевого покрытия с последующим электрохимическим нанесением Al или Al сплава, прокатку листа до толщины конечного изделия, после чего производится обработка листа путем сборки его в металлическую подложку и обработка последней методом диффузионной термообработки. Далее, в японской патентной публикации (Al) №2003-5620906 описывается, в качестве способа производства листа стабильного по размерам Fe-Cr-Al фольгового стального листа, нанесение на него Al или Al сплава с образованием покрытия, количество которого составляет от 0,5 до 5 мас.% от общей массы, в результате чего усадка в направлении длины и/или ширины становится равной 0,5% или меньше даже при равномерной диффузионной термообработке после холодной прокатки. Однако такие способы производства не имеют целью достижения эффекта улучшения ударной вязкости и способности к обработке стального листа с высоким содержанием алюминия после диффузионной термообработки.

В японском патенте №3200160 описывается, в качестве способа производства фольги из сплава Fe-Cr-Al, нанесение Al или Al сплава на лист нержавеющей стали, содержащей заданное количество В, обработка листа методом диффузионной термообработки, которая заставляет нанесенный ингредиент диффундировать в стальной лист, в результате чего получают стальной лист, содержащий Al в концентрации от 1 до 10 мас.%, который подвергают холодной прокатке при степени обжатия 30% или более и отжигают в пределах температур от 800 до 1200°С один или более раз с целью усиления равномерной диффузии В и улучшения стойкости к высокотемпературной хрупкости. При этом способе производства холодная прокатка и отжиг повторяются после диффузионной термообработки, в результате чего себестоимость повышается.

Раскрытие изобретения

Как было объяснено выше, способы, раскрытые в японской патентной публикации (В) №6-8486 и японской патентной публикации (А) №1-4458, улучшают обрабатываемость с использованием специальных добавляемых элементов или аппарата для быстрой закалки, результатом чего, следовательно, является более высокая себестоимость. Способы нанесения Al или Al сплава на стальной лист и обработки его методом диффузионной термообработки с целью повышения концентрации Al, раскрытые в японской патентной публикации (В) №4-80746, в японской патентной публикации (А1) №2003-5620906 и японском патенте №3200160, раскрываются главным образом как способы получения носителей катализаторов для очистки выхлопных газов (металлических носителей) и не являются технологиями для улучшения обрабатываемости стального листа с высоким содержанием алюминия после диффузионной термообработки. По этой причине, хотя и имеется возможность нанесения Al или Al сплава на стальной лист с последующей обработкой листа методом диффузионной термообработки с целью получения стального листа с высоким содержанием алюминия, возникает проблема плохой обрабатываемости и, следовательно, ломки при прокатке, сгибании или каких-либо других манипуляций со стальным листом с высоким содержанием алюминия.

Настоящее изобретение решает эти проблемы, предлагая стальной лист с высоким содержанием алюминия, который характеризуется великолепной обрабатываемостью, и способ изготовления его методом поточного производства при низкой себестоимости, металлическую фольгу с высоким содержанием алюминия и способ ее изготовления, и металлическую подложку с использованием металлической фольги с высоким содержанием алюминия.

Изобретатели решили эту проблему, придя к открытию того, что имеется возможность придать великолепную обрабатываемость путем создания в стальном листе с высоким содержанием алюминия, содержащим от 6,5 до 10 мас.% Al, текстуры со специфическим строением. Установлено, что при нанесении Al или Al сплава на матриксный стальной лист, содержащий Al в количестве от 3,5 мас.% до менее чем 6,5 мас.%, с образованием ламината и холодной прокатке этого ламината, придающей ламинату рабочее напряжение, с последующей обработкой ламината методом диффузионной термообработки с целью заставить диффундировать нанесенный на поверхность стального листа Al или Al сплав в стальной лист, появляется возможность регулировать строение текстуры стального листа с высоким содержанием алюминия после диффузионной термообработки в пределах настоящего изобретения и, вследствие этого, значительно улучшать обрабатываемость. Сущность изобретения состоит в следующем.

(1) Стальной лист, содержащий от 6,5 до 10 мас.% алюминия, имеющий текстуру с совокупностью плоскостей кристалла α-Fe {222}, составляющей от 60 до 95%, и/или плоскостей {200}, составляющей от 0,01 до 15%, по отношению к поверхности стального листа.

(2) Лист по п.1, отличающийся тем, что он имеет толщину от 0,015 до 0,4 мм.

(3) Металлическая фольга, содержащая от 6,5 до 10 мас.% алюминия при толщине от 0,005 до 0,1 мм, отличающаяся тем, что она имеет текстуру с совокупностью плоскостей кристалла α-Fe {222}, составляющей от 60 до 95%, и/или плоскостей {200}, составляющей от 0,01 до 15%, по отношению к поверхности фольги.

(4) Сотовая структура, содержащая плоскую и гофрированную металлические фольги, наложенные одна на другую и свернутые, отличающаяся тем, что по крайней мере часть фольги является металлической фольгой по п.3.

(5) Металлическая подложка, отличающаяся тем, что она получена пайкой сотовой структуры по п.4 с наружной металлической оболочкой.

(6) Металлическая подложка, отличающаяся тем, что она получена пайкой сотовой структуры по п.4 с наружной металлической оболочкой и выполняет функцию носителя для слоя катализатора.

(7) Способ производства алюминийсодержащего стального листа, отличающийся тем, что он включает нанесение алюминия или алюминиевого сплава на по крайней мере одну поверхность основного стального листа, содержащего алюминий в количестве от 3,5 до менее чем 6,5 мас.%, с получением слоистого материала, холодную обработку слоистого материала для придания рабочего напряжения, и его диффузионную термообработку с получением стального листа по любому из п.п.1-2.

(8) Способ по п.7, отличающийся тем, что алюминий или алюминиевый сплав наносят погружением основного стального листа в горячий расплав алюминия или алюминиевого сплава.

(9) Способ по п.7, отличающийся тем, что алюминий или алюминиевый сплав наносят закреплением на основном стальном листе фольги из алюминия или алюминиевого сплава.

(10) Способ по п.7, отличающийся тем, что в качестве холодной обработки слоистого материала используют холодную прокатку.

(11) Способ по п.10, отличающийся тем, что степень обжатия α (%) слоистого материала при холодной прокатке выбирают в пределах, удовлетворяющих следующим отношениям ((а)-(с)):

где x - концентрация алюминия в стальном листе после диффузионной термообработки, мас.%.

(12) Способ по п.10, отличающийся тем, что толщина t (мм) слоистого материала после холодной прокатки находится в пределах, удовлетворяющих следующим отношениям ((d)-(f)):

где x - концентрация алюминия в стальном листе после диффузионной термообработки, мас.%.

(13) Способ по п.11, отличающийся тем, что толщина t (мм) слоистого материала после холодной прокатки находится в пределах, удовлетворяющих следующим отношениям ((d)-(f)):

где x - концентрация алюминия в стальном листе после диффузионной термообработки, мас.%.

(14) Способ по п.7, отличающийся тем, что диффузионную термообработку проводят при температуре от 800 до 1250°С.

(15) Способ по п.7, отличающийся тем, что диффузионную термообработку проводят в неокислительной атмосфере.

(16) Способ по п.14, отличающийся тем, что диффузионную термообработку проводят в неокислительной атмосфере.

(17) Способ по любому из п.п.7-16, отличающийся тем, что он дополнительно включает предварительный нагрев основного стального листа перед получением слоистого материала.

(18) Способ по п.17, отличающийся тем, что предварительный нагрев проводят при температуре от 700 до 1100°С.

(19) Способ по п.17, отличающийся тем, что предварительный нагрев проводят в вакууме и/или в атмосфере инертного газа, и/или в атмосфере водорода.

(20) Способ по п.18, отличающийся тем, что предварительный нагрев проводят в вакууме и/или в атмосфере инертного газа, и/или в атмосфере водорода.

(21) Способ производства алюминийсодержащей металлической фольги, отличающийся тем, что стальной лист, полученный способом по любому из п.п.7-20, подвергают дополнительной холодной прокатке.

Краткое описание чертежей

Фиг.1 демонстрирует изобретение, определяемое степенью обжатия ламината и концентрацией Al (уравнения на фигуре показывают отрезки линий).

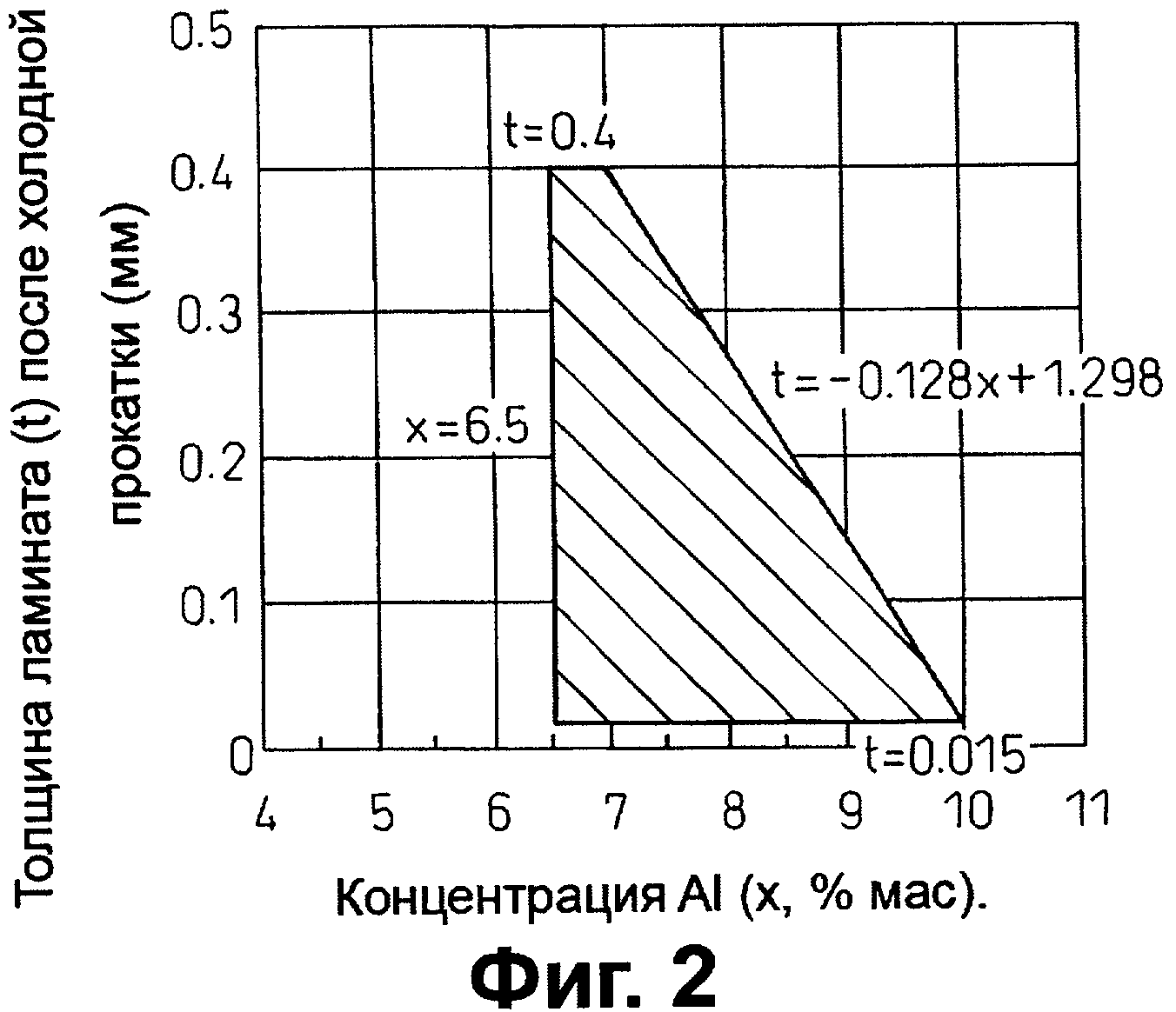

Фиг.2 демонстрирует изобретение, определяемое толщиной ламината после холодной прокатки и концентрацией Al (уравнения на фигуре показывают отрезки линий).

Осуществление изобретения

Далее настоящее изобретение излагается более подробно.

Изобретатели изучали способ улучшения обрабатываемости, делая упор на сгибание, растяжку, прокатку и т.п. стального листа с высоким содержанием алюминия, содержащего от 6,5 до 10 мас.% Al, и обнаружили, что путем регулировании строения текстуры стального листа в определенных пределах можно исключительно успешно предотвращать трещины и разрывы.

Если стальной лист с высоким содержанием алюминия содержит менее 6,5 мас.% Al, то даже в отсутствие строения текстуры согласно изобретению получают превосходную обрабатываемость. При более чем 10 мас.% Al появляются эффекты интерметаллических соединений и т.п. и даже при наличии строения текстуры настоящего изобретения превосходную обрабатываемость получить уже нельзя. Таким образом, концентрация Al берется в пределах от 6,5 до 10 мас.% Al.

Строение текстуры настоящего изобретения удовлетворяет либо условию интеграции плоскости α-Fe кристалла {222} по отношению к поверхности стального листа на предельно высоком уровне от 60 до 95%, либо интеграции плоскости {200} на предельно низком уровне от 0,01 до 15%.

В настоящей работе интеграция плоскости измеряется с помощью рентгеновской дифракции при использовании лучей МоКα. Более подробное объяснение: каждый образец измеряют на интегральную интенсивность 11 ориентационных плоскостей α-Fe кристалла, параллельных поверхности образца ({110}, {200}, {211}, {310}, {222}, {321}, {411}, {420}, {332}, {521}, {442}), после чего каждое измеренное значение делят на теоретическую интегральную интенсивность образца с неупорядоченной ориентацией и находят процентное отношение для {200} или {222}. Это демонстрируется следующим уравнением (I) с использованием в качестве примера отношения интенсивности {200}.

Интеграция плоскости

в котором символы имеют следующее значение:

i(hkl): реальная измеренная интегральная интенсивность плоскости {hkl} на измеряемом образце

I(hkl): теоретическая интегральная интенсивность плоскости {hkl} на образце с неупорядоченной ориентацией

Σ: сумма 11 ориентационных плоскостей α-Fe кристалла.

В данном случае интегральная интенсивность образца с неупорядоченной ориентацией может быть найдена путем приготовления и измерения образца.

Если стальной лист с высоким содержанием алюминия имеет интеграцию плоскости {222} менее 60% и интеграция плоскости {200} становится равной 15% или более, во время растяжки, сгибания и прокатки быстро возникают трещины или разрывы. Кроме того, если интеграция плоскости {222} превышает 95%, а интеграция плоскости {200} меньше 0,01%, имеет место насыщение эффекта и производство становится затруднительным. В связи с этим стальному листу с высоким содержанием алюминия настоящего изобретения придается указанное выше строение текстуры.

Стальной лист с высоким содержанием алюминия настоящего изобретения имеет преимущественно толщину от 0,015 до 0,4 мм. Если толщина меньше 0,015 мм, производительность падает, вследствие чего низший предел [толщины] стального листа берется равным 0,015 мм. Если же он больше 0,4 мм, строение текстуры настоящего изобретения становится трудно достижимым и обрабатываемость ухудшается, вследствие чего высший предел толщины выбирается равным 0,4 мм.

Далее, изобретатели неожиданным образом обнаружили, что при холодной прокатке стального листа с высоким содержанием алюминия настоящего изобретения в металлическую фольгу с толщиной от 5 до 100 µм строение текстуры стального листа между прокатками сохраняется и что строение текстуры после холодной прокатки поддерживает состояние, при котором либо интеграция плоскости {222} α-Fe кристалла по отношению к поверхности металлической фольги находится на крайне высоком уровне от 60 до 95%, либо интеграция плоскости {200} находится на крайне низком уровне от 0,01 до 15% и обрабатываемость является превосходной. По этой причине металлическую фольгу с высоким содержанием алюминия настоящего изобретения можно легко сгибать, растягивать или обрабатывать каким-либо другим образом без термообработки или какой-либо другой размягчающей обработки благодаря влиянию строения текстуры вне зависимости от того, проводилась ли или нет холодная прокатка.

Если металлическая фольга с высоким содержанием алюминия после холодной обработки имеет интеграцию плоскости {222} менее 60%, а интеграцию плоскости {200} 15% или выше, при растяжке, сгибании или прокатке быстро возникают трещины или разрывы. Далее, если интеграция плоскости {222} становится выше 95%, а интеграция плоскости {200} становится ниже 0,01%, эффект насыщается и производство становится затруднительным. В связи с этим металлической фольге с высоким содержанием алюминия настоящего изобретения придается следующее строение текстуры. В этом случае интеграцию плоскости измеряют таким же образом, как и в описанном выше способе.

При использовании металлической фольги с высоким содержанием алюминия в качестве материала для описываемой ниже металлической подложки толщину фольги преимущественно выбирают в пределах от 5 до 100 µм. Причиной этого является то, что если толщина фольги меньше 5 µм, стойкость ее к высокотемпературному окислению падает, в то время как, если толщина фольги больше 100 µм, толщина стенки становится больше и, следовательно, больше становится потеря давления выхлопного газа. Для носителя катализатора очистки выхлопного газа это нежелательно. Более предпочтительна толщина фольги от 10 до 60 µм.

Сотовая структура, получаемая гофрированием металлической фольги с высоким содержанием алюминия и последующим сматыванием плоской фольги и гофрированной фольги, увеличивает поверхность контакта с выхлопным газом и улучшает способность к очистке выхлопного газа. Металлическая фольга настоящего изобретения характеризуется прекрасной обрабатываемостью и потому может легко гофрироваться и формоваться с образованием сотовой структуры путем холодной прокатки, и при этом для нее характерна высокая размерная прецизионность обработки, благодаря чему вариации в высоте гофрировки невелики и т.п.

При использовании сотовой структуры в качестве металлической подложки для припаивания поверх сотовой структуры наружной металлической оболочки может, например, использоваться припойный материал на основе никеля. Припаивание производится помещением припойного материала в места контакта гофрированной фольги и плоской фольги и между сотовой структурой и наружной оболочкой с последующим нагревом в вакууме при температуре приблизительно от 1000 до 1200°С. Сотовая структура, в которой использована металлическая фольга с высоким содержанием алюминия настоящего изобретения, характеризуется также великолепной твердой спаиваемостью и прекрасной долговечностью после спаивания. В результате этого металлическая фольга с высоким содержанием алюминия и сотовая структура, полученные согласно настоящему изобретению, характеризуются великолепной обрабатываемостью и вместе с тем обладают прекрасной прочностью. При их использовании в качестве металлической подложки в выхлопном газе в фольге образуется меньше трещин или разрывов. Кроме того, при нанесении на металлическую подложку настоящего изобретения слоя катализатора благодаря тому, что металлическая подложка обладает высокой структурной долговечностью, не происходит заметного отслаивания слоя катализатора и, следовательно, в процессе эксплуатации заметного снижения способности к очистке выхлопного газа не происходит.

Далее способ производства стального листа с высоким содержанием алюминия описывается детальным образом.

Изобретателями установлено, что путем нанесения Al или Al сплава на матриксный стальной лист, содержащий Al в количестве от 3,5 до 6,5 мас.%, с образованием ламината, холодной прокатки этого ламината и последующей обработки его методом диффузионной термообработки можно получать стальной лист с высоким содержанием алюминия, содержащий Al в количестве 6,5 мас.% или выше, причем этот стальной лист с высоким содержанием алюминия обладает строением текстуры настоящего изобретения и великолепной обрабатываемостью. В частности, изобретателями установлено, что выбирая степень обжатия при холодной прокатке ламината и толщину после холодной прокатки в соответствии с желаемой концентрацией Al в стальном листе после диффузионной термообработки, можно добиться великолепной обрабатываемости и стальной лист с высоким содержанием алюминия можно будет легко обрабатывать. Изобретателями кроме того установлено, что эффект реализации великолепной обрабатываемости значительно улучшается предварительным нагревом стального листа перед нанесением Al или Al сплава. Предполагается, что причиной этого является то, что в результате нанесения Al или Al сплава на матриксный стальной лист с концентрацией Al от 3,5 до менее чем 6,5 мас.% с образованием ламината и холодной прокатки этого ламината дислокационная структура ламината и структура поверхности раздела листа матриксной стали и слоя Al или Al сплава отличаются от того, что получается при использовании традиционного способа и, в результате этого, микроструктура стального листа после диффузионной термообработки с целью повышения концентрации Al изменяется и происходит улучшение обрабатываемости. Кроме того, полагают, что благодаря предварительному нагреву структурные изменения, благоприятствующие реализации великолепной обрабатываемости, действуют более эффективно.

Далее излагаются ограничительные условия настоящего изобретения.

В качестве листа матриксной стали, на который наносится Al или Al сплав, используется стальной лист, содержащий Al в количестве от 3,5 до менее чем 6,5 мас.%. Это определяется тем, что при предварительном введении в лист матриксной стали 3,5 мас.% Al или более обрабатываемость стального листа после диффузионной термообработки улучшается. Кроме того, причиной выбора концентрации Al менее 6,5 мас.% является то, что, как это объясняется в разделе «Уровень техники», стальной лист, содержащий 6,5 мас.% Al или более, обладает низкой ударной вязкостью и плохой обрабатываемостью, что затрудняет поточное производство. По этой причине верхний предел для листа матриксной стали выбирается меньше 6,5 мас.%. Более предпочтителен диапазон концентрации Al для листа матриксной стали, составляющий от 4,2 до 6,0 мас.%. Далее, для образующего этот матрикс стального листа в качестве других элементов выбирают легирующие ингредиенты, способные придавать ожидаемые у конечного продукта механические или химические характеристики. Например, если необходима стойкость к высокотемпературному окислению, выбирают нержавеющую сталь на основе феррита, к которой добавляют подходящие количества Cr или какого-либо редкоземельного элемента. Если требуется высокая прочность, используют стальной лист, к которому добавляется элемент, обеспечивающий повышение концентрации раствора или усиливающий преципитацию.

Al или Al сплав наносят на стальной лист методом горячего погружения, электроосаждения, сухим способом, грунтовочным способом и т.д. Эффект настоящего изобретения может быть достигнут вне зависимости от способа нанесения. Кроме того, существует возможность добавлять к наносимому Al или Al сплаву желаемые легирующие элементы и легировать ими одновременно с повышением концентрации Al. Количество наносимого Al или Al сплава определяют в зависимости от толщины листа матриксной стали в момент нанесения, концентрации Al в стальном листе и желаемой концентрации Al после диффузионной термообработки. Например, при нанесении Al сплава, содержащего 90 мас.% Al и 10 мас.% Si, на обе поверхности листа матриксной стали с толщиной 0,4 мм и концентрацией Al после диффузионной термообработки 8,1 мас.% толщина нанесения Al сплава на каждую из сторон составляет приблизительно 20 µм.

Дополнительные признаки настоящего изобретения оптимизируют условия холодной прокатки ламината, получаемого нанесением Al или Al сплава на лист матриксной стали, содержащей Al в количестве от 3,5 до менее чем 6,5 мас.% согласно средней концентрации Al в стальном листе после диффузионной термообработки. Ламинат подвергают холодной прокатке с целью изменения дислокационной структуры ламината и структуры поверхности раздела листа матриксной стали и слоя Al или Al сплава. Благодаря этой холодной прокатке значительно улучшается обрабатываемость стального листа после Al-диффузионной термообработки (с целью диффузии Al). Как указывалось выше, этот эффект является замечательным, когда концентрация Al в листе матриксной стали составляет от 3,5 до менее чем 6,5 мас.%. Изобретателями установлено, что существует оптимальная степень обжатия при холодной прокатке ламината и толщина после холодной прокатки, зависящая от концентрации Al после диффузионной термообработки, что, таким образом, дополняет настоящее изобретение.

Диапазон степени обжатия α (%) ламината, при котором в настоящем изобретении могут быть получены особенно предпочтительные эффекты, может быть проиллюстрирован, как это делается на фиг.2. Здесь x (мас.%) обозначает среднюю концентрацию Al после диффузионной термообработки. Причина для выбора степени обжатия α (%) в пределах 20≤α≤95 состоит в том, что вне зависимости от концентрации Al, если степень обжатия меньше 20%, то, поскольку величина создаваемого рабочего напряжения невелика, большого эффекта улучшения обрабатываемости получить невозможно. При степени обжатия выше 95% не только невозможно обнаружить дополнительного улучшения обрабатываемости, но при этом возникает проблема частичного отслаивания Al. Причина выбора условия 35х-260≤α состоит в том, что чем выше концентрация Al, тем ниже ударная вязкость стального листа после диффузионной термообработки и тем хуже обрабатываемость, в результате чего для реализации эффекта настоящего изобретения в том, что касается великолепной обрабатываемости, чем выше концентрация Al, тем большей должна быть степень обжатия. Кроме того, настоящее изобретение включает способ производства стального листа с высокой концентрацией алюминия (6,5 мас.% или выше), который трудно производить с помощью обычных способов производства и прокатки стали, по причине чего концентрацию алюминия x после диффузионной термообработки в диапазоне степени обжатия ламината выбирают согласно условию x≥6,5 мас.%. Как указывалось выше, выбирая степень обжатия α (%) ламината в указанном выше диапазоне согласно концентрации Al, можно производить стальной лист с высоким содержанием алюминия, обладающий великолепной обрабатываемостью.

Диапазон толщины t (мм) ламината после холодной прокатки, для которого в настоящем изобретении могут быть получены особенно предпочтительные эффекты, могут быть проиллюстрированы как на фиг.2. Здесь x (мас.%) обозначает среднюю концентрацию Al после диффузионной термообработки. Причина для выбора t (мм) ламината после холодной прокатки в пределах 0,015≤t≤0,4 состоит в том, что, если толщина ламината после холодной прокатки меньше 0,015 мм, при проведении холодной прокатки ламината возникает проблема частичного отслаивания нанесенного Al или Al сплава и при этом падает выход, вследствие чего нижним пределом t выбрано значение 0,015 мм. В случае же толщины более 0,4 мм термообработка с диффузией Al требует высокой температуры или продолжительной термообработки, вследствие чего эффект настоящего изобретения по улучшению обрабатываемости после термообработки с диффузией Al становится труднодостижимым, почему верхним пределом t и выбирается значение 0,4 мм. Причина выбора условия t≤0,128х+1,298 состоит в том, что чем ниже концентрация Al, тем ниже ударная вязкость стального листа после диффузионной термообработки и ниже обрабатываемость, вследствие чего для реализации эффекта настоящего изобретения в отношении великолепной обрабатываемости после холодной прокатки необходимо выбирать более высокую концентрацию Al и меньшую толщину ламината. Настоящее изобретение включает способ производства стального листа с высоким содержанием алюминия (6,5 мас.% или выше), который трудно производить с помощью обычных способов производства и прокатки стали, по причине чего концентрацию алюминия х после диффузионной термообработки в диапазоне степени обжатия ламината выбирают согласно условию х≥6,5 мас.%. Как указывалось выше, выбирая степень обжатия α (%) ламината в указанном выше диапазоне согласно концентрации Al, можно производить стальной лист с высоким содержанием алюминия, обладающий великолепной обрабатываемостью.

В данном случае холодная прокатка упоминается как оптимальный способ создания рабочего напряжения, но эффект настоящего изобретения может быть получен даже и при использовании метода растяжки, метода дробеструйного упрочнения или какого-либо другого способа, способного создавать рабочее напряжение.

Температура диффузионной термообработки составляет преимущественно от 800 до 1250°С. Причиной этого является то, что, если выбирается температура ниже 800°С или выше 1250°С, эффект настоящего изобретения в том, что касается великолепной обрабатываемости после диффузионной термообработки становится труднодостижимым. Подходящее время диффузионной термообработки выбирают таким, чтобы заставить нанесенный поверхность Al или Al сплав продиффундировать в стальной лист. Однако равномерность нанесения Al или Al сплава на поверхность стального листа не является необходимой. Эффект настоящего изобретения по улучшению обрабатываемости может быть достигнут вне зависимости от атмосферы, в которой проводится обработка, т.е. в вакууме, в атмосфере аргона, в атмосфере водорода или в какой-либо другой неокислительной атмосфере.

Далее, для достижения еще большего эффекта настоящего изобретения лист матриксной стали перед нанесением Al или Al сплава может быть предварительно нагрет до 700-1100°С. Этот предварительный нагрев имеет целью перестроить дислокационную структуру, возникающую в процессе производства листа матриксной стали, и преимущественно вызывает перекристаллизацию, но особой необходимости вызывать перекристаллизацию в данном случае не имеется. При температуре ниже 700°С изменения в дислокационной структуре, необходимые для достижения в настоящем изобретении лучшей обрабатываемости, становятся затруднительными. При температуре выше 1100°С на поверхности стального листа образуется нежелательное оксидное покрытие. Оно оказывает вредный эффект на последующие нанесение Al или Al сплава и холодную прокатку, вследствие чего предварительный нагрев проводится при температуре ниже 1100°С. Указанные эффекты получают вне зависимости от атмосферы, в которой проводится предварительный нагрев, например в вакууме, в атмосфере инертного газа, в атмосфере водорода, в слегка кислой атмосфере, по при этом создают условия, при которых на поверхности стального листа не образуется оксидной пленки, которая бы оказала вредный эффект на нанесение Al или Al сплава после предварительного нагрева или последующей холодной прокатки. Время предварительного нагрева в особенности не ограничено, но с точки зрения производительности стального листа с высоким содержанием алюминия, подходящее время может составлять от нескольких секунд до нескольких часов.

При реализации указанного выше способа путем предварительного нагрева листа матриксной стали, нанесении Al или Al сплава и холодной прокатки ламината в оптимальных пределах строение текстуры стального листа с высоким содержанием алюминия после диффузионной термообработки снижается в пределах настоящего изобретения, а обрабатываемость замечательным образом улучшается по сравнению с традиционным способом производства. При использовании стального листа с высоким содержанием алюминия согласно настоящему изобретению становится возможным обрабатывать стальной лист с высоким содержанием алюминия, концентрация Al в котором составляет 6,5 мас.% или выше, обладающий стойкостью к высокотемпературному окислению и высоким электросопротивлением, который было затруднительно производить в прошлом при низкой себестоимости. Так, получаемый согласно изобретению стальной лист с высоким содержанием алюминия может быть успешно подвергнут холодной прокатке при высокой степени обжатия, например при 5% или более за проход, и может легко формоваться в металлическую фольгу с толщиной от 5 то 100 µм.

Как указывалось выше, стальной лист с высоким содержанием алюминия или металлическая фольга с высоким содержанием алюминия, изготовленные согласно настоящему изобретению, обладают великолепной обрабатываемостью и являются пригодными для различных применений, таких как материалы для автомобилей, электрообогреваемые материалы, материалы для химических установок или трубные материалы. Наряду с этим, в случае применения металлической фольги с помощью способа настоящего изобретения для металлической подложки применение такой фольги обеспечивает металлическую подложку, которая не только обладает великолепной стойкостью к высокотемпературному окислению, но обладает также высокими структурной долговечностью и характеристиками отслаивания слоя катализатора.

Стальной лист с высоким содержанием алюминия после диффузионной термообработки, полученный согласно настоящему изобретению, не ограничен в химическом составе помимо концентрации Al, но типичный состав выглядит так (мас.%): Al 6,5-10%, С 2% или меньше, S 0,1% или меньше, Р 0,1% или меньше, Si 1% или меньше, Mn 2% или меньше и в балансе железо и неизбежные примеси, и кроме того, в зависимости от характеристик, которые желательны для конечного продукта, легирующий элемент, выбираемый из: Cr 30% или меньше, Ni 15% или меньше, Мо 2% или меньше, W 2% или меньше, V 2% или меньше, Ti 5% или меньше, Nb 2% или меньше, В 0,1% или меньше, Cu 1% или меньше, Со 10% или меньше, Zr 1% или меньше, Y 1% или меньше, Hf 1% или меньше, La 1% или меньше, Се 1% или меньше, N 0,1% или меньше и т.д.

ПРИМЕРЫ

Приведенные ниже примеры используются с целью объяснения настоящего изобретения с дополнительными деталями.

Пример 1

В примере 1 изучена зависимость обрабатываемости стального листа с высоким содержанием алюминия после диффузионной термообработки от концентрации Al в листе матриксной стали. При определении строения текстуры использовали метод дифракции рентгеновских лучей, определяя интеграцию плоскости {222}, параллельную поверхности стального листа, и интеграцию плоскости {200}. Метод измерения состоял в следующем, а результаты приведены в таблице 1.

Был использован метод вакуумного плавления для плавления слитков ингредиентов, содержащих, мас.%, Al в концентрациях: 0, 1, 3, 3,5, 4,3, 5, 5,5, 6, 6,4 и 7,0%; С 0,007%, Si 0,1%, Mn 0,2%, Cr 20%, Zr 0,04%, La 0,1% и в балансе железо и неизбежные примеси. Каждый слиток затем подвергали горячей прокатке до толщины 3,2 мм и после этого холодной прокатке до толщины 0,4 мм. Материалы с 0-6% Al можно было изготовлять без проблем, но материал с 6,4% Al при горячей прокатке частично растрескивался. Материал с 7,0% Al обладал низкой ударной вязкостью и, соответственно, не мог быть изготовлен. При этом подвергнутый горячей прокатке лист материала с 7,0% Al характеризовался интеграцией плоскости {222} ниже 60% и интеграцией плоскости {200} выше 15% (оба значения в пределах настоящего изобретения).

Лист матриксной стали с высоким содержанием алюминия с каждой из концентраций Al электрохимически покрывали Al сплавом методом горячего погружения Al. Гальваническая ванна имела состав 90% Al - 10% Si. Al сплав наносили на обе поверхности стального листа. В этом случае толщину нанесенного Al сплава регулировали, как показано в таблице 1, вследствие чего концентрация Al после диффузионной термообработки становилась равномерной. Ламинат с нанесенным Al сплавом подвергали холодной прокатке до толщины 0,1 мм. Степень обжатия ламината образца для каждой концентрации Al показана в таблице 1. Далее проводили Al-диффузионную термообработку при 1000°С в течение 2 час в атмосфере водорода при пониженном давлении, заставляя тем самым нанесенный на поверхность Al диффундировать в стальной лист. Средняя концентрация Al после Al-диффузионной термообработки составляла для всех образцов приблизительно 7,5% мас. Обрабатываемость определяли с помощью теста на растяжение при обычной температуре, измеряя величину удлинения растяжения при разрыве. Для теста на растяжение использовали куски материала и проводили тесты в соответствии с JIS Z 2201 и JIS Z 2241 (в последующих примерах тесты на растяжение также проводили в соответствии со стандартами JIS).

Как ясно следует из результатов таблицы 1, в примерах 1-5, где концентрация Al в листах матриксной стали составляла от 3,5 до менее чем 6,5 мас.%, удлинение растяжения при разрыве оказалось улучшенным. В примерах изобретения 2-4 с концентрациями Al от 4,2 до 6,0% были получены особенно прекрасные значения удлинения при разрыве. В каждом случае интеграция плоскости {222} составляла 60% или выше и интеграция плоскости {200} 15% или ниже, т.е. в пределах для стального листа с высоким содержанием алюминия настоящего изобретения. С другой стороны, в сравнительных примерах 1-3 интеграция плоскости {222} была ниже 60%, а интеграция плоскости {200} была выше 15%, т.е. вне пределов настоящего изобретения.

Пример 2

В примере 2 изучалось влияние степени обжатия ламината с учетом средней концентрации Al после диффузионной термообработки на обрабатываемость стального листа после диффузионной термообработки. Для плавления слитков ингредиентов, содержащих, мас.%: С 0,05%, Si 0,3%, Mn 0,2%, Al 4,5%, Cr 17% и в балансе железо и неизбежные примеси, был использован метод вакуумного плавления. Каждый слиток затем подвергали горячей прокатке до толщины 3 мм и после этого холодной прокатке до заданной толщины. Al наносили методом горячего погружения Al. Гальваническая ванна имела состав 95% Al - 5% Si. A1 сплав наносили на обе поверхности стального листа. После этого ламинат подвергали холодной прокатке до толщины, указанной в таблице 2. Толщину листа матриксной стали перед нанесением Al сплава и толщину нанесенного Al сплава корректировали с целью получения заданной средней концентрации Al после диффузионной термообработки и заданной степени обжатия ламината. В таблице 2 приводятся толщина листа матриксной стали перед нанесением Al сплава и толщина нанесенного Al сплава на каждую сторону. Для каждой концентрации Al были приготовлены образцы с одной и той же толщиной ламината после холодной прокатки и разными степенями обжатия. После этого образцы обрабатывали в условиях, указанных в таблице 2, с помощью Al-диффузионной термообработки в атмосфере Ar с целью заставить нанесенный на поверхности сплав Al продиффундировать в стальные листы. Результаты анализа средних концентраций Al после Al-диффузионной термообработки приведены в таблице 2. Обрабатываемость оценивали с помощью теста при обычной температуре, измеряя удлинение растяжения при разрыве.

Интеграцию плоскости {222} параллельно поверхности стального листа и интеграцию плоскости {200} определяли с помощью рентгеновской дифракции. Результаты приведены в таблице 2. Метод измерения был тот же, как и описанный выше.

Образец со степенью обжатия 0% был получен с помощью Al-диффузионной термообработки без прокатки ламината, т.е. традиционным способом производства. В этом случае удлинение при разрыве составило от 0,5 до 2%. Интеграция плоскости {222} была ниже 60%, а интеграция плоскости {200} выше 15% (оба значения в пределах настоящего изобретения).

Далее, при каждой концентрации Al прокатка ламината улучшала удлинение при разрыве в сравнении с традиционном способом, в котором осуществляется только Al-диффузионная термообработка.

Когда средняя концентрация Al после диффузионной термообработки была 6,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне степени обжатия ламината 20% или более. Когда концентрация Al была 7 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне степени обжатия ламината 22% или более. Когда концентрация Al была 7,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне степени обжатия ламината 22% или более. Когда концентрация Al была 8,3 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне степени обжатия ламината 35% или более. Когда концентрация Al была 9,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне степени обжатия ламината 75% или более. При этом для каждой концентрации Al при степени обжатия ламината 96% возникала проблема частичного отслаивания нанесенного Al.

Из полученных выше результатов следует, что холодная прокатка ламината, на который был нанесен Al или Al сплав с целью придания рабочего напряжения согласно настоящему изобретению, удлинение при разрыве после Al-диффузионной термообработки улучшается. Кроме того, с целью выявления диапазона степени обжатия, в котором более ярко реализуется эффект настоящего изобретения, в таблице 2 показаны более высокие значения из нижних пределов степени обжатия α (%), т.е. α=35х-260 и α=20, в зависимости от концентрации Al (мас.%). Случаи, в которых степень обжатия находится в этом диапазоне и составляет 95% или меньше, помечены с помощью звездочки. Из этих результатов видно, что когда степень обжатия α больше, чем большее из значений α=35х-260 и α=20, удлинение при разрыве равно 6% или больше, получают стальной лист с высоким содержанием алюминия, обладающий великолепной обрабатываемостью.

Удалось подтвердить, что стальной лист с высоким содержанием алюминия, изготовленный описанным выше способом настоящего изобретения, был в рамках настоящего изобретения, т.е. лист имел интеграцию плоскости {222} параллельно поверхности стального листа, равную 60% или больше, и/или интеграцию плоскости {200}, равную 15% или меньше.

Пример 3

В примере 3 изучалась зависимость обрабатываемости стального листа после диффузионной термообработки при выдерживании постоянной степени обжатия ламината и разной толщины ламината после холодной прокатки от средней концентрации Al.

Для плавления слитков ингредиентов, содержащих, мас.%: С 0,01%, Si 0,1%, Mn 0,2%, Cr 20%, Ti 0,1%, Al 5%, La 0,03% и в балансе железо и неизбежные примеси, был использован метод вакуумного плавления. Каждый слиток затем подвергали горячей прокатке до толщины 3,2 мм и после этого холодной прокатке до заданной толщины. Al наносили методом горячего погружения Al. Гальваническая ванна имела состав 90% Al - 10% Si. Al сплав наносили на обе поверхности стального листа. После этого ламинат подвергали холодной прокатке до толщины, указанной в таблице 3. В этом случае толщину листа матриксной стали перед нанесением Al сплава и количество нанесенного Al сплава корректировали, как в примере 2, с целью получения заданной средней концентрации Al после диффузионной термообработки и заданной степени обжатия ламината. В таблице 3 приводятся толщина листа матриксной стали перед нанесением Al сплава и толщина нанесенного Al сплава на каждую сторону. После этого образцы обрабатывали в условиях, указанных в таблице 3, с помощью Al-диффузионной термообработки в атмосфере Ar с целью заставить нанесенный на поверхности сплав Al продиффундировать в стальные листы. Результаты анализа средних концентраций Al после Al-диффузионной термообработки представлены в таблице 3. Обрабатываемость оценивали с помощью теста при обычной температуре, измеряя удлинение растяжения при разрыве.

Интеграцию плоскости {222} параллельно поверхности стального листа и интеграцию плоскости {200} определяли методом рентгеновской дифракции. Результаты представлены в таблице 3. Метод измерения был таким же, как описанный выше.

Когда концентрация Al была 6,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне толщины ламината 0,4 мм или меньше. Когда концентрация Al была 7 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне толщины ламината 0,4 мм или меньше. Когда концентрация Al была 7,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне толщины ламината 0,3 мм или меньше. Когда концентрация Al была 8,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне толщины ламината 0,2 мм или меньше. Когда концентрация Al была 9,5 мас.%, удлинение при разрыве в значительной степени улучшалось в диапазоне толщины ламината 0,05 мм или меньше. Однако, при всех концентрациях Al, когда толщина ламината после холодной прокатки была 0,01 мм, возникала проблема частичного отслаивания нанесенного Al.

С целью выявления диапазона толщины ламината после холодной прокатки, в котором более ярко реализуется эффект настоящего изобретения, в таблице 3 приведены меньшие значения верхних пределов толщины ламината t (мм), т.е. t=-0,1283х+1,2983 и t=0,4, в зависимости от концентраций Al (мас.%). Случаи, в которых толщина ламината после холодной прокатки находится в этом диапазоне и составляет 0,015 мм или больше, помечены с помощью звездочки. Из этих результатов видно, что когда толщина ламината t (мм) после холодной прокатки меньше меньшего из значений t=-0,1283х+1,2983 и t=0,4, удлинение при разрыве становится равным 9% или выше, и получают стальной лист с высоким содержанием алюминия, обладающий великолепной обрабатываемостью. Однако, когда толщина ламината t (мм) была равна 0,01 мм, возникала проблема частичного отслаивания нанесенного Al при холодной прокатке ламината и падал выход.

Удалось подтвердить, что стальной лист с высоким содержанием алюминия, изготовленный описанным выше способом настоящего изобретения, находится в рамках настоящего изобретения, имея интеграцию плоскости {222} параллельно поверхности стального листа, равную 60% или выше, и/или интеграцию плоскости {200}, равную 15% или ниже.

Пример 4

В примере 4 изучалось влияние предварительного нагрева. Для плавления слитков ингредиентов, содержащих, мас.%: С 0,01%, Cu 0,4%, Al 5,2%, Cr 19%, Nb 0,4% и в балансе железо и неизбежные примеси, был использован метод вакуумного плавления. Каждый слиток затем подвергали горячей прокатке до толщины 3 мм и после этого холодной прокатке до толщины 0,38 мм. Вслед за этим слиток предварительно нагревали в течение 30 мин при температуре, указанной в таблице 4. Однако в примере 62 согласно изобретению предварительный нагрев не проводился. Далее, на обеих сторонах стального листа закрепляли Al фольгу, получая ламинат. Этот ламинат после этого подвергали холодной прокатке до 0,1 мм. Степень обжатия ламината в этом случае составляла 75%. Затем ламинат обрабатывали в течение 2 час методом Al-диффузионной термообработки при 1000°С, заставляя закрепленную на поверхностях Al фольгу диффундировать в стальной лист. Результатом анализа средней концентрации Al после Al-диффузионной термообработки в каждом случае было 7 мас.%. Обрабатываемость оценивали с помощью теста при обычной температуре, измеряя удлинение растяжения при разрыве. Далее, интеграцию плоскости {222} параллельно поверхности стального листа и интеграцию плоскости {200} определяли методом рентгеновской дифракции. Результаты представлены в таблице 4. Метод измерения был тот же, как описанный выше.

Не подвергнутый предварительному нагреву образец и образец, предварительно нагреваемый при 650°С, обнаружили удлинение при разрыве, приблизительно равное 12%, в то время как у образцов, предварительно нагреваемых при 700-1100°С, удлинение при разрыве оказалось значительно улучшенным: от 16 до 23%. С другой стороны, в примере 68 согласно изобретению, где предварительный нагрев проводили при 1200°С, имелись проблемы частичного отслаивания Al при холодной прокатке ламината, плакированного Al фольгой. Указанные выше результаты подтвердили, что при применении предварительного нагрева согласно примерам изобретения при температуре от 700 до 1100°С, стальной лист с высоким содержанием алюминия после Al-диффузионной термообработки может быть дополнительно улучшен в отношении обрабатываемости. Далее, удалось подтвердить, что каждый из стальных листов с высоким содержанием алюминия находится в диапазоне стального листа с высоким содержанием алюминия настоящего изобретения, в котором интеграция плоскости {222} параллельно поверхности стального листа составляет 60% или выше, а интеграция плоскости {200} 15% или ниже.

Пример 5

В примере 5 оценивалась обрабатываемость при разных условиях.

Способ изготовления образцов был такой же, как в примере 3, но несколько образцов были получены с использованием предварительного нагрева стального листа перед нанесением Al сплава при температуре предварительного нагрева, приведенной в таблице 5, в течение 1 мин в атмосфере водорода. В таблице 5 показаны условия изготовления, т.е. толщина листа матриксной стали перед нанесением Al сплава, температура предварительного нагрева, толщина нанесенного Al сплава на каждой из сторон, толщина ламината после холодной прокатки, степень обжатия ламината, условия Al-диффузионной термообработки и полученное из анализа значение средней концентрации Al в стальном листе после Al-диффузионной термообработки. Обрабатываемость оценивали так же, как и выше, с помощью удлинения растяжения при разрыве. Далее, интеграцию плоскости {222} параллельно поверхности стального листа и интеграцию плоскости {200} определяли методом рентгеновской дифракции. Результаты представлены в таблице 5. Метод измерения был таким же, как описанный выше.

Когда концентрация Al после Al-диффузионной термообработки была 6,5 мас.%, в сравнительном примере 10 со степенью обжатия ламината 0% удлинение при разрыве было равным 2%, в то время как в примере изобретения 69, где производился предварительный нагрев при 800°С, степень обжатия после нанесения Al была равной 50%, а толщина ламината была равной 0,2 мм, удлинение при разрыве составило 22%.

Когда концентрация Al после Al-диффузионной термообработки была 7,5 мас.%, в сравнительном примере 11 со степенью обжатия ламината 0% удлинение при разрыве было равным 1,5%, в то время как в примерах изобретения 70-72, где производился предварительный нагрев при 800°С, степени обжатия после нанесения Al составили 50, 75 и 88%, а значения толщины ламината были равными 0,2, 0,1 и 0,05 мм, т.е. имели место повышение степени обжатия и уменьшение толщины, удлинения при разрыве были улучшены до 14, 16 и 18%.

Когда концентрация Al после Al-диффузионной термообработки была 8,3 мас.%, в сравнительном примере 12 со степенью обжатия ламината 0% удлинение при разрыве было равным 1%, в то время как в примерах изобретения 73-76, где производился предварительный нагрев при 850°С, степени обжатия после нанесения Al составили 50, 75, 83 и 88%, а значения толщины ламината была равными 0,2, 0,1, 0,07 и 0,05 мм, т.е. имели место повышение степени обжатия и уменьшение толщины, удлинения при разрыве были улучшены до 13, 14, 15 и 16%.

Когда концентрация Al после Al-диффузионной термообработки была 9 мас.%, в сравнительном примере 13 со степенью обжатия ламината 0% удлинение при разрыве было равным 0,5%, в то время как в примерах изобретения 77-79, где производился предварительный нагрев при 700°С, степени обжатия после нанесения Al составляли 75, 83 и 88%, а значения толщины ламината была равными 0,1, 0,07 и 0,05 мм, т.е. имели место повышение степени обжатия и уменьшение толщины, удлинения при разрыве были улучшены до 12, 13 и 14%.

Когда концентрация Al после Al-диффузионной термообработки была 9,5 мас.%, в сравнительном примере 14 со степенью обжатия ламината 0% удлинение при разрыве было равным 0,5%, в то время как в примере изобретения 80, где производился предварительный нагрев при 800°С, степень обжатия после нанесения Al составляла 90%, а толщина ламината была равной 0,2 мм, удлинение при разрыве было улучшено до 11%.

В случае образцов со степенью обжатия 0% удлинения при разрыве были небольшими: от 0,5 до 2%. В этом случае интеграция плоскости {222} была меньше 60%, а интеграция плоскости {200} больше 15% (и то и другое вне рамок настоящего изобретения). С другой стороны, удалось подтвердить, что стальные листы с высоким содержанием алюминия, изготовленные способом настоящего изобретения, были в рамках настоящего изобретения, т.е. листы имели интеграцию плоскости {222} параллельно поверхности стального листа, равную 60% или выше, и/или интеграцию плоскости {200}, равную 15% или ниже.

На основании полученных выше результатов удалось подтвердить, что предварительный нагрев листа матриксной стали перед нанесением Al сплава и подборка степени обжатия ламината и толщины после холодной прокатки в соответствии со значением средней концентрации Al (х, мас.%) после диффузионной термообработки, находящимся в пределах, показанных на фиг.1 и фиг.2, стальной лист с высоким содержанием алюминия после Al-диффузионной термообработки был замечательным образом улучшен в отношении удлинения при разрыве и проявлял даже лучшую обрабатываемость с удлинением при разрыве 11% или больше.

Пример 6

В примере 6 оценивалась обрабатываемость стального листа после диффузионной термообработки с точки зрения возможности проведения холодной прокатки и после этого оценивалась стойкость к окислению. Кроме того, интеграция плоскости {222} полученной после холодной прокатки металлической фольги с высоким содержанием алюминия и интеграция плоскости {200} были измерены и сопоставлены с проведенной после этого оценкой сгибаемости металлической фольги.

Приготовленные в примере 5 образцы сравнительных примеров 10, 11, 12 и 13 и примеров изобретения 69, 71, 74 и 78 были использованы для изучения возможности осуществления холодной прокатки до 0,02 мм для стального листа с высоким содержанием алюминия после диффузионной термообработки. Как следует из таблицы 6, стальные листы сравнительных примеров 10, 11, 12 и 13 несколько раз разрывались приблизительно в начальном периоде прокатки до 0,02 мм и обрабатываемость путем прокатки становилась явно плохой. Все стальные листы примеров изобретения 69, 71, 74 и 78 великолепно обрабатывались и, таким образом, могли быть прокатаны до 0,002 мм без разрушения.

Интеграция плоскости {222} и интеграция плоскости {200} полученной с помощью холодной прокатки металлической фольги с высоким содержанием алюминия были в пределах настоящего изобретения в любом из сравнительных примеров 10, 11, 12 и 13. Значения интеграции плоскости {222} или интеграции плоскости {200} металлической фольги с высоким содержанием алюминия примеров изобретения 69, 71, 74 и 78 были в пределах настоящего изобретения. При сгибании в процессе гофрирования было обнаружено, что металлическая фольга в сравнительных примерах 10, 11, 12 и 13 имела множественные трещины в местах сгиба и оказалась неудовлетворительной в отношении обрабатываемости. Было обнаружено, что на металлической фольге в примерах изобретения 69, 71, 74 и 78 не имеется видимых трещин и обрабатываемость является превосходной.

Полученная металлическая фольга толщиной 0,02 мм была разрезана на куски, которые были выдержаны в атмосфере при 1100°С и изучены на стойкость к окислению фольги, выраженной временем, прошедшим до начала аномального окисления, при котором происходит быстрый рост увеличения массы на единицу объема. При сравнении с традиционной фольгой (толщина 10 µм), содержащей Al в концентрации 5 мас.%, которая может быть получена с использованием обычных сталеплавильных и прокаточных процессов, время до начала аномального окисления увеличилось в два раза в примере изобретения 69 с 6,5% Al, в 2,9 раза в примере изобретения 71 с 7,5% Al, в 3,7 раза в примере изобретения 74 с 8,3% Al и в 4,4 раза в примере изобретения 78 с 9% Al.

Как указывалось выше, стальной лист с высоким содержанием алюминия, полученный с целью контроля рамок настоящего изобретения, может быть легко переработан в тонкую металлическую фольгу с помощью холодной прокатки. При этом было выяснено, что получаемая холодной прокаткой металлическая фольга с высоким содержанием алюминия имеет кроме того строение текстуры в рамках настоящего изобретения и обладает великолепной обрабатываемостью, благодаря чему она может легко сгибаться, как, например, при гофрировании. Кроме того, эта металлическая фольга с высоким содержанием алюминия обладает великолепной стойкостью к высокотемпературному окислению, благодаря чему ее можно использовать в качестве металлических подложек и т.п.

Пример 7

В примере 7 производилась сборка подложек и исследовалась структурная устойчивость и адгезия катализаторных слоев. В качестве фольговых материалов была изготовлена фольга А толщиной 30 µм с использованием прокатки образца примера изобретения 74 до 0,03 мм. Наряду с этим, в качестве сравнительного примера была получена многослойная металлическая фольга В с помощью нанесения сплава 90% Si - 10% Al на обе поверхности листа матриксной стали с концентрацией Al 1,5 мас.% и с другими добавочными элементами и т.п., такими как элементы в примере изобретения 74, и толщиной 0,36 мм, для чего применялся метод горячего погружения до толщины 42 µм на каждой из сторон с последующей прокаткой до 0,03 мм без диффузионной термообработки. Фольга А и фольга В были гофрированы и покрыты припойным порошком на основе никеля, после чего гофрированная фольга и плоская фольга были уложены одна на другую и скручены с образованием сотовых структур диаметром 80 мм. Эти сотовые структуры помещали на наружные оболочки, состоящие из нержавеющей стали на основе феррита, и подвергают их термообработке в течение 20 мин в вакууме при 1180°С. Фольга А подвергалась спайке, а фольга В подвергалась спайке и одновременно термообработке с диффузией Al. Концентрация Al как в фольге А, так и в фольге В составила 8,3 мас.%. После этого были образованы катализаторные слои из порошка γ-Al2О3, пропитанного платиновым катализатором, и затем образцы подвергались тесту на охлаждение-нагрев при попеременном 30-минутном воздействии температур 1200 и 25°С каждый в течение 100 час. В металлической подложке из фольги А не было обнаружено аномальностей, в то время как в металлической подложке из фольги В отсутствовали части фольги, имелись разрушенные сотовые ячейки и имело место отщепление частей окружающего катализаторного слоя. На основании сказанного сделан вывод о том, что металлическая подложка, состоящая из металлической фольги, полученной с помощью настоящего изобретения, обладает великолепной ударной вязкостью и, следовательно, великолепными структурной долговечностью и характеристиками отслаивания слоя катализатора.

Из изложенного выше ясно, что и в примерах настоящее изобретение также предлагает стальной лист с высоким содержанием алюминия, обладающий великолепной обрабатываемостью. Этот стальной лист с высоким содержанием алюминия может легко перерабатываться в различные формы и обладает высокой ударной вязкостью, благодаря чему он может использоваться в качестве металлической подложки, служащей в качестве базового материала, например, для носителя катализатора для очистки выхлопного газа автомобиля.

Промышленная применимость

При производстве стального листа с высоким содержанием алюминия настоящего изобретения получают стальной лист, который после диффузионной термообработки замечательным образом улучшается в отношении обрабатываемости и обработка стального листа с высоким содержанием алюминия с концентрацией Al 6,5 мас.%, которая в прошлом была затруднительной, может производиться при низкой себестоимости. Стальной лист с высоким содержанием алюминия, произведенный согласно настоящему изобретению, обладает великолепной обрабатываемостью, благодаря чему он может легко перерабатываться в различные формы и затем подвергаться холодной прокатке с образованием тонкой фольги. Это позволяет производить различные термостойкие материалы и т.п., такие, например, как базовые материалы для носителей катализаторов для автомобилей и т.п., где, например, требуется стойкость к высокотемпературному окислению.

Реферат

Изобретение относится к области металлургии, в частности к получению методом поточного производства при низкой себестоимости стального листа и фольги с высоким содержанием алюминия. На по крайней мере одну поверхность основного стального листа, содержащего алюминий в количестве от 3,5 до менее чем 6,5 мас.%, наносят алюминий или алюминиевый сплав для получения слоистого материала. Подвергают его холодной обработке для придания рабочего напряжения и диффузионной термообработке. Получают стальной лист, содержащий от 6,5 до 10 мас.% алюминия, имеющий текстуру с совокупностью плоскостей кристалла α-Fe {222}, составляющей от 60 до 95%, и/или плоскостей {200}, составляющей от 0,01 до 15%, по отношению к поверхности стального листа. Лист подвергают дополнительной холодной прокатке с получением фольги. Улучшается обрабатываемость, что позволяет получать изделия различной формы без дополнительных операций. 7 н. и 14 з.п. ф-лы, 2 ил., 6 табл.

Формула

где x - концентрация алюминия в стальном листе после диффузионной термообработки, мас.%.

где x - концентрация алюминия в стальном листе после диффузионной термообработки, мас.%.

где x - концентрация алюминия в стальном листе после диффузионной термообработки, мас.%.

Приоритет по пунктам и признакам:

Комментарии