Фильтр для улавливания частиц, изготавливаемый из металлической фольги - RU2238133C2

Код документа: RU2238133C2

Чертежи

Описание

Настоящее изобретение относится к фильтру для улавливания частиц, изготавливаемому из металлической фольги и имеющему расположенные рядом друг с другом проходные для текучей среды каналы. Каждый из этих каналов имеет по меньшей мере одно впускное и одно выпускное отверстие. Кроме того, подобный фильтр имеет первый канал и соседний с ним второй канал, при этом первый канал имеет на первой торцевой поверхности фильтра открытое входное отверстие. Изобретение относится также к способу изготовления подобного фильтра для улавливания частиц.

Из заявки ЕР 0134002 известны фильтр, который предназначен для улавливания частиц, присутствующих в потоке отработавших газов (ОГ) дизельного двигателя, и который выполнен из проволочной тканой сетки, а также способ изготовления такого фильтра. Подобный фильтр состоит из отдельных слоев, которые можно набирать в пакет или спирально скручивать (рулонировать). Один такой слой состоит из гофрированной или складчатой сетчатой ткани и ровного сплошного или перфорированного покровного слоя. Обе торцевые поверхности фильтра выполнены таким образом, что напротив каждого закрытого участка одной торцевой поверхности располагается открытый участок противоположной торцевой поверхности, при этом закрытый участок торцевой поверхности получают обжатием. Помимо этого слой гофрированной или складчатой сетчатой ткани прижат складками к ровному слою.

В основу настоящего изобретения была положена задача разработать фильтр для улавливания частиц, который был бы простым в изготовлении и вместе с тем имел бы большую площадь рабочей поверхности, а также разработать способ изготовления такого фильтра, который был бы простым в осуществлении и обеспечивал бы получение фильтра с большой площадью рабочей поверхности.

Указанная задача решается с помощью фильтра для улавливания частиц, который изготовлен из металлической фольги и отличительные признаки которого представлены в п.1 формулы изобретения, а также с помощью соответствующего способа, отличительные признаки которого представлены в п.14. Предпочтительные варианты осуществления изобретения приведены в соответствующих зависимых пунктах формулы.

Предлагаемый в изобретении фильтр для улавливания частиц, изготовленный из металлической фольги и имеющий расположенные рядом друг с другом проходные для текучей среды каналы, каждый из которых имеет по меньшей мере одно впускное и одно выпускное отверстие, а также имеющий первый канал и соседний с ним второй канал, при этом первый канал имеет на первой торцевой поверхности фильтра открытое входное отверстие, которое по меньшей мере частично входит в этот первый канал, и оканчивается расположенной напротив входного отверстия и доходящей до второй торцевой поверхности перегородкой, отличается тем, что

- перегородка но меньшей мере практически полностью перекрывает первый канал, препятствуя сквозному прохождению через него потока текучей среды,

- по меньшей мере одна образующая первый канал стенка имеет перфорированные отверстия, образующие пропускные отверстия фильтра во второй канал,

- второй канал имеет но меньшей мере примерно соответствующее входному отверстию открытое выходное отверстие и

- стенки первого и второго каналов образованы металлической фольгой.

Благодаря тому, что стенки первого и второго каналов образованы металлической фольгой, они имеют соответственно большую площадь поверхности, с которой контактирует текучая среда. Если при применении проволочной тканой сетки площадь поверхности контакта с текучей средой складывается только из площадей поверхности отдельных тонких проволочек, то стенка, образующая также первый канал, имеет за вычетом перфорированных отверстий сплошную поверхность, которая соответственно имеет большую площадь. Стенки перфорированных отверстий, образующих пропускные отверстия фильтра в соседний второй канал, также имеют определенную площадь поверхности, с которой может контактировать текучая среда. Поэтому по сравнению с проволочной тканой сеткой подобная перфорированная стенка имеет поверхность большей площади, причем такая поверхность, например, либо за счет нанесения соответствующего покрытия, либо за счет выбора соответствующего материала металлической фольги является помимо этого более развитой и поэтому имеет большую эффективную площадь. Наличие поверхности большей площади позволяет повысить эффективность каталитических или иных реакций, соответственно расширить возможности применения подобного фильтра для улавливания частиц.

С указанным преимуществом, обусловленным наличием поверхности большой площади, связано другое преимущество, состоящее в возможности изготавливать такой фильтр для улавливания частиц за малое число технологических операций. Так, например, необходимую перфорацию в металлической фольге можно выполнить заранее. Процесс формообразования для формирования отдельных каналов предпочтительно ограничен одной единственной технологической операцией вне зависимости от наличия или отсутствия в металлической фольге перфорации. При этом, например, предпочтительно наличие перфорации во всех образующих каналы стенках, что позволяет в процессе изготовления не учитывать положение и ориентацию нескольких обрабатываемых листов или одного листа металлической фольги.

Кроме того, перфорирование металлической фольги позволяет задать точное положение пропускных отверстий готового фильтра для улавливания частиц. Еcли при обработке проволочной тканой сетки существует опасность смещения тонких проволочек, то смещение выполненной в металлической фольге перфорации, как очевидно, просто невозможно. Помимо этого такой тип пропускных отверстий фильтра позволяет варьировать не только плотность расположения перфорированных отверстий на металлической фольге и тем самым на формируемой стенке канала, но и диаметр таких перфорированных отверстий. Такую возможность можно использовать прежде всего при необходимости выполнить фильтр для улавливания частиц с несколькими ступенями фильтрования.

Во избежание слишком высокой потери давления на фильтре второй канал выполняют с открытым выходным отверстием, которое соответствует входному отверстию. Тем самым создается возможность отрегулировать потерю давления приблизительно пропорционально количеству и размерам перфорированных отверстий. Согласно одному из предпочтительных вариантов выполнения фильтра для улавливания частиц перегородка, которой оканчивается первый канал, является полностью не проницаемой для текучей среды. В этом случае пропускные отверстия фильтра образуют единственный проход во второй канал. Таким образом, перегородка, которой оканчивается первый канал, образует своего рода глухую преграду (“плотину”), благодаря чему текучая среда принудительно вытесняется сквозь пропускные отверстия фильтра. При этом задерживаемые у пропускных отверстий фильтра частицы, присутствующие в потоке текучей среды, скапливаются около этой перегородки. Такому процессу способствует, например, образование в зоне перегородки своего рода верши (конической ловушки). С учетом характера потока около перегородки образующуюся в этом месте зону полного торможения (застойную зону) потока текучей среды можно использовать в качестве своего рода сборника, при попадании в который частицы будут оседать и задерживаться в нем. В результате пропускные отверстия фильтра не забиваются, соответственно не закупориваются, благодаря чему требуется меньшее число циклов регенерации фильтра для улавливания частиц. Для регенерации в фильтре для улавливания частиц можно предусмотреть, прежде всего в зоне перегородки, соответствующее средство регенерации, например электрический нагрев, каталитическое покрытие и т.п.

С целью упростить изготовление фильтра для улавливания частиц первый и второй каналы предлагается выполнять одинаковой формы, но ориентировать их при этом во взаимно противоположных направлениях. Для этого требуется лишь один рабочий инструмент для обработки металлической фольги, причем в случае фильтра слоистой структуры все листы металлической фольги можно при изготовлении сначала пропускать в одном направлении и лишь после этого попеременно скручивать во взаимно противоположных направлениях. Предпочтительно далее, чтобы первые и вторые каналы образовывали сотовый элемент, который предпочтительно изготавливать этим способом, при этом первые и вторые каналы попеременно чередуются.

Согласно еще одному предпочтительному варианту стенки первого и второго каналов образованы одной единственной металлической фольгой. В этом случае создается возможность сматывать металлическую фольгу с рулона, а затем требуемым образом перфорировать и придавать металлической фольге на следующей технологической позиции требуемую форму. После этого металлическую фольгу можно либо свертывать в рулон, либо пакетировать с образованием фильтра для улавливания частиц. Отрезать металлическую фольгу от сматываемой с рулона ленты необходимо лишь перед этой технологической операцией. У пакетированного или свернутого подобным образом фильтра для улавливания частиц отдельные стенки в местах их контакта соединены между собой, например, высокотемпературной пайкой.

Предпочтительно использовать металлическую фольгу, на которую предварительно до ее подачи на обработку, заключающуюся в изготовлении собственно фильтра, нанесено покрытие. Такое покрытие в одном варианте может представлять собой каталитическое покрытие, которое в свою очередь также позволяет увеличить площадь активной поверхности фильтра для улавливания частиц. В другом варианте подобное покрытие может также состоять из соединительного связующего материала, например припоя, обеспечивающего соединение между собой соприкасающихся стенок фильтра для улавливания частиц. С этой целью такой соединительный связующий материал наносят, например, полосами на металлическую фольгу во время или до процесса изготовления из нее фильтра для улавливания частиц. Указанный соединительный связующий материал можно также наносить, например, на соответствующее, уже нанесенное на металлическую фольгу покрытие.

Кроме того, было установлено, что для увеличения площади рабочей (активной) поверхности фильтра для улавливания частиц первый и/или второй каналы предпочтительно выполнять сужающимися в сечении. При этом более предпочтительно, чтобы каналы сужались в сечении клинообразно. У первого канала его сужающееся сечение образует своего рода входную горловину, снижающую тем самым потерю давления в набегающем потоке текучей среды. Помимо этого увеличивается и площадь активной поверхности, с которой контактирует текучая среда, поскольку поток набегает на такую поверхность благодаря ее наклонному относительно направления потока положению не перпендикулярно к ней, а под острым углом. Одновременно с этим при таком наклонном расположении передней поверхности создаются условия, при которых обеспечивается как бы смывание скапливающиеся у пропускных отверстий фильтра частиц набегающим на них потоком текучей среды. В результате отфильтрованные частицы перемещаются в сторону перегородки, которой оканчивается первый канал. Подобному перемещению частиц способствует наличие на каждой из расположенных друг напротив друга стенках изготовленного из металлической фольги фильтра перфорированных отверстий. В результате у этих стенок в потоке образуется слой, вдоль которого продолжает двигаться текучая среда. Благодаря завихрениям, образующимся в центральной зоне подобного канала, обеспечивается дальнейший перенос частиц по длине канала в сторону перегородки, которой оканчивается этот канал, где эти частицы могут оседать.

Еще одним важным параметром фильтра для улавливания частиц является потеря на нем давления. Проведенные опыты показали, что с целью обеспечить получение поверхности большой площади с одновременным достижением высокой эффективности фильтра, но без большой потери на нем давления целесообразно соответствующим образом подбирать диаметр пропускных отверстий фильтра. При этом было установлено, что пропускное отверстие фильтра предпочтительно выполнять в металлической фольге в виде перфорированного отверстия размером от 3 до 25 мкм, более предпочтительно 5 мкм. При выполнении перфораций такого диаметра удается обеспечить оптимальный баланс между в остальном взаимопротиворечащими параметрами. Помимо этого достижению такого оптимального баланса способствует также выполнение в фильтре для улавливания частиц его пропускных отверстий в количестве от 80000 до 120000 отверстий на квадратный метр стенки. Под “квадратным метром стенки” в данном случае понимается площадь поверхности, на которую набегает поток текучей среды.

Поскольку предлагаемый в изобретении фильтр для улавливания частиц прежде всего при его применении в автотранспортных средствах подвергается воздействию высоких температур, он должен обладать термостойкостью, а также стойкостью к механическим вибрациям. Подобное требование можно соблюсти при применении металлической фольги, которая позволяет получить стенку канала с имеющимися в ней пропускными отверстиями фильтра, толщина которой составляет от 20 до 65 мкм, предпочтительно от 30 до 40 мкм. При этом стенка толщиной прежде всего от 30 до 40 мкм позволяет получать без высоких затрат каналы с получением в результате особо легкого фильтра для улавливания частиц, который тем не менее обладает достаточной стабильностью, а также стойкостью при эксплуатации.

Было установлено далее, что наносить покрытие на фильтр для улавливания частиц предпочтительно после изготовления каналов.

В изобретении предлагается также способ изготовления фильтра для улавливания частиц из металлической фольги, прежде всего фильтра для улавливания частиц описанной выше конструкции. При этом такой способ заключается в том, что

- металлическую фольгу сматывают с барабанного расходного накопителя,

- на металлическую фольгу наносят, прежде всего полосами, соединительный связующий материал,

- металлической фольге придают заданную форму для последующего образования каналов,

- металлическую фольгу сматывают в рулон или пакетируют таким образом, чтобы получить ориентированные в противоположных направлениях первые и вторые каналы, при этом первый канал имеет на первой торцевой поверхности фильтра для улавливания частиц открытое входное отверстие, которое по меньшей мере частично входит в этот первый канал, и оканчивается расположенной напротив входного отверстия и доходящей до второй торцевой поверхности перегородкой, и

- прилегающие одна к другой поверхности контакта между каналами неразъемно соединяют между собой с получением в результате целиком изготовленного из металлической фольги фильтра для улавливания частиц.

Согласно одному из предпочтительных вариантов осуществления этого способа покрытие на металлическую фольгу предлагается наносить до или после выполнения технологических операций, описанных выше. В следующем варианте осуществления способа металлическую фольгу предлагается перфорировать до или после выполнения вышеуказанных технологических операций.

Другие варианты выполнения, преимущества и отличительные особенности изобретения более подробно рассмотрены ниже со ссылкой на прилагаемые чертежи, на которых показано:

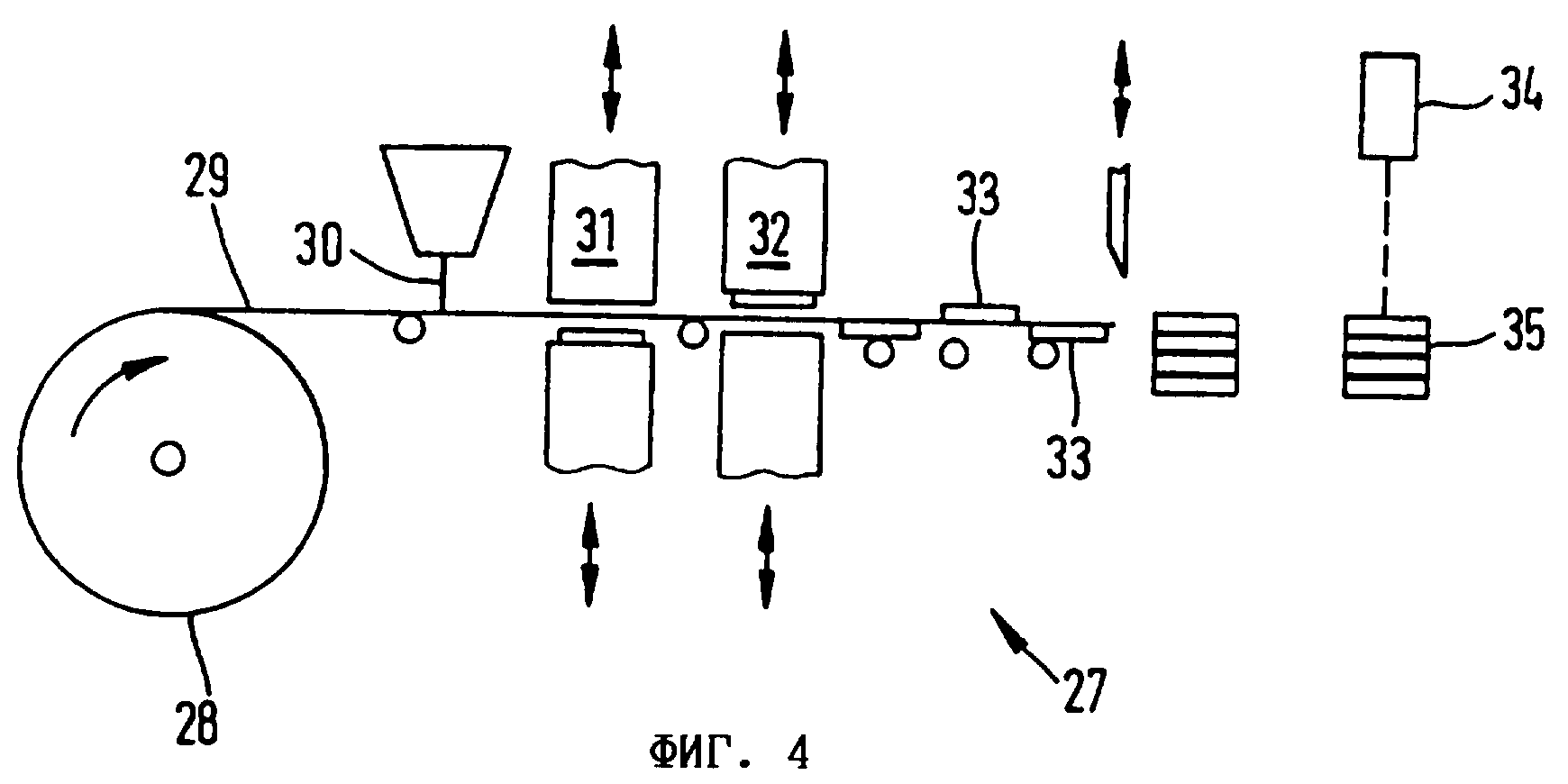

на фиг.1 - фильтр для улавливания частиц, изготовленный из металлической фольги и имеющий слоистую структуру,

на фиг.2 - второй вариант выполнения фильтра для улавливания частиц, изготовленного из одной металлической фольги,

на фиг.3 - участок металлической фольги, из которой изготовлен фильтр для улавливания частиц, с варьируемой перфорацией и

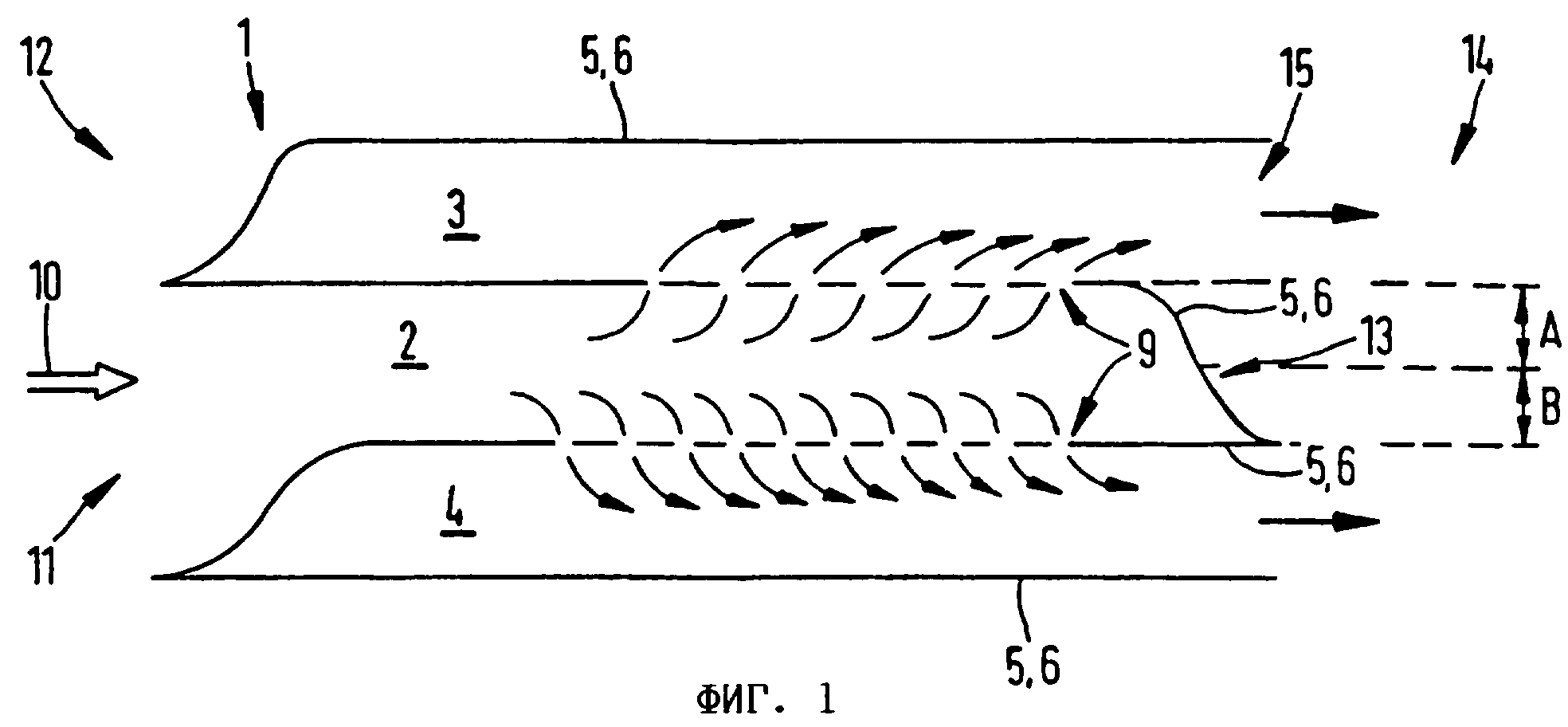

на фиг.4 схематичное изображение технологической линии для изготовления фильтра для улавливания частиц из металлической фольги.

На фиг.1 показан первый вариант выполнения фильтра 1 для улавливания частиц. Этот фильтр имеет первый канал 2, второй канал 3 и третий канал 4. Такой фильтр состоит из набранных в пакет листов металлической фольги 5. Указанные листы металлической фольги 5 образуют стенки 6 каналов 2, 3, 4. Первая 7 и вторая 8 стенки, которые совместно образуют первый канал 2, имеют первые перфорированные отверстия 9, образующие пропускные отверстия фильтра во второй 3 и третий 4 каналы. Поток проходящей через фильтр 1 текучей среды 10, условно обозначенной стрелками, поступает в открытое входное отверстие 11 на первой торцевой стороне 12 фильтра 1. Это входное отверстие входит в первый канал 2. Благодаря тому, что первый канал 2 оканчивается перегородкой 13, которая расположена напротив входного отверстия 11 и доходит до второй торцевой поверхности 14, текучая среда принудительно вытесняется сквозь перфорированные отверстия 9. Обусловлено это тем, что у перегородки 13 создается противодавление, под действием которого обеспечивается принудительное перетекание текучей среды 10 во второй 3 и третий 4 каналы. Согласно рассматриваемому варианту перегородка 13 не имеет перфорированных отверстий и поэтому непроницаема для потока текучей среды 10. Однако в другом варианте, не показанном на чертежах, перегородка 13 также может быть снабжена перфорацией. В этом случае обеспечивается прохождение текучей среды 10 по всей длине первого канала 2. Согласно еще одному варианту, который является предпочтительным, перфорированные отверстия предлагается предусматривать только па первом участке А перегородки 13, оставляя сплошным второй ее участок В. В результате у второго участка В, поскольку через него не проходит поток текучей среды, образуется своего рода застойная зона, служащая сборником для скапливающихся в первом канале 2 частиц.

Второй канал 3 имеет открытое выходное отверстие 15, которое соответствует открытому входному отверстию 11 первого канала 2. Преимущество указанных открытого входного отверстия 11 и открытого выходного отверстия 15 состоит в том, что они благодаря их сужению, соответственно расширению создают сопловой, соответственно диффузорный эффект в потоке текучей среды 10. Подобный эффект способствует минимизации потери давления на фильтре 1. Однако выходное отверстие 15 может быть также несколько больше входного отверстия 11, благодаря чему достигается замедление потока текучей среды. Если же необходимо увеличить скорость потока за фильтром, то выходное отверстие 15 можно выполнить меньших размеров по сравнению с входным отверстием 11.

На фиг.2 показан второй вариант выполнения фильтра для улавливания частиц, который обозначен общей позицией 16. Этот фильтр 16 изготовлен из металлической фольги 17. В данном случае содержащая частицы текучая среда 18, направление потока которой обозначено стрелкой, протекает по четвертому каналу 19 и через вторые перфорированные отверстия 20 попадает в пятый канал 21. При этом металлическая фольга 17 согнута, соответственно перегнута таким образом, что она образует третьи стенки 22 каналов 19, 21, а также вторые перегородки 23. Каналы 19, 21 выполнены сужающимися в сечении. В этом предпочтительном варианте выполнения каналы сужаются в сечении клинообразно, В результате по всей длине одного канала обеспечивается сопловой эффект, а также увеличивается приходящаяся на каждый канал площадь поверхности непосредственного набегания потока текучей среды.

На фиг.3 показан участок 24 металлической фольги с варьируемыми параметрами третьих перфорированных отверстий 25. При этом плотность расположения пропускных отверстий 26 фильтра возрастает по длине участка 24, что можно обеспечить за счет варьирования шага между пропускными отверстиями 26 фильтра, а также их числа и диаметра. Предпочтительно, чтобы текучая среда, обозначенная стрелкой, набегала на участок 24 в показанном на чертеже направлении. При этом перетекание потока в канале обеспечивается по всей длине участка 24.

На фиг.4 показан предпочтительный вариант выполнения технологической линии 27, предназначенной для осуществления способа изготовления из металлической фольги фильтра для улавливания частиц, прежде всего предлагаемого в изобретении фильтра. При этом с барабанного расходного накопителя, в данном случае рулона 28 металлической фольги, непрерывно сматывается металлическая фольга 29. На следующей технологической стадии на металлическую фольгу 29 наносят соединительный связующий материал 30. Этот материал предпочтительно наносить полосами, а именно, преимущественно вдоль тех участков, на которых впоследствии соприкасаются прилегающие друг к другу и соединяемые между собой поверхности. Следующая технологическая операция заключается в придании фольге заданной формы для последующего образования каналов фильтра. В рассматриваемом варианте на этой стадии используются первый пресс 31 и второй пресс 32. Первым прессом 31 металлической фольге 29 придается такой же профиль, что и вторым прессом 32. Однако эти профили взаимно перевернуты на 180° относительно плоскости фольги. На последующей технологической стадии сформированные прессованием профили 33 отделяют от металлической фольги 29. Попеременное прессование фольги с противоположных ее сторон позволяет непрерывно укладывать в стопу сформированные таким путем профили. В результате подобного штабелирования (пакетирования) образуются первые и вторые каналы. Эти каналы, с одной стороны, имеют одинаковую форму, а с другой стороны, ориентированы во взаимно противоположных направлениях. После этого на следующей технологической стадии, которая не представлена на чертеже, прилегающие одна к другой поверхности контакта неразъемно соединяют между собой, например, высокотемпературной пайкой с получением в результате целиком изготовленного из металлической фольги фильтра для улавливания частиц. На следующей технологической позиции технологической линии 27 в фильтре 35 с помощью лазера 34 выполняют перфорацию. Перед перфорированием фильтра 35 на него предпочтительно наносить, например, каталитическое покрытие, что в свою очередь также позволяет увеличить площадь поверхности фильтра 35 для улавливания частиц.

Реферат

Изобретение предназначено для фильтрации. В заявке описан фильтр (1) для улавливания частиц, изготовленный из металлической фольги (5) и имеющий расположенные рядом друг с другом проходные для текучей среды (10) каналы (2, 3, 4), а также описан способ изготовления такого фильтра. Каждый канал (2, 3, 4) имеет по меньшей мере одно впускное и одно выпускное отверстие. Фильтр имеет первый канал (2) и соседний с ним второй канал (3, 4), при этом первый канал (2) имеет на первой торцевой поверхности (12) фильтра (1) открытое входное отверстие (11), которое по меньшей мере частично входит в этот первый канал (2). Помимо этого первый канал (2) оканчивается расположенной напротив входного отверстия (11) и доходящей до второй торцевой поверхности (14) перегородкой (13). Эта перегородка (13) по меньшей мере практически полностью перекрывает первый канал (2), препятствуя сквозному прохождению через него потока текучей среды (10), при этом по меньшей мере одна образующая первый канал (2) стенка (7, 8) имеет перфорированные отверстия (9), образующие пропускные отверстия фильтра во второй канал (3, 4), а второй канал (3, 4) имеет по меньшей мере примерно соответствующее входному отверстию (11) открытое выходное отверстие (15). Стенки (6, 7, 8) первого (2) и второго (3, 4) каналов образованы металлической фольгой (5). Фильтр прост в изготовлении, имеет большую площадь рабочей поверхности. 2 с. и 13 з.п. ф-лы, 4 ил.

Комментарии