Система дополнительной обработки выхлопных газов - RU2405946C2

Код документа: RU2405946C2

Чертежи

Описание

Объектом изобретения является система дополнительной обработки выхлопных газов для работающих с избытком воздуха двигателей внутреннего сгорания, таких как дизельные двигатели и бензиновые двигатели с прямым впрыском, согласно ограничительной части п.1 формулы изобретения.

Помимо твердых частиц к компонентам выхлопных газов, которые нужно ограничивать, относятся оксиды азота, которые образуются в процессах сгорания, и допустимый выброс которых в атмосферу должен постоянно снижаться. Для минимизации этих компонентов выхлопных газов в автомобильных двигателях внутреннего сгорания в настоящее время применяются различные способы. Снижение оксидов азота происходит главным образом с помощью катализаторов, в случае выхлопных газов с высоким содержанием кислорода дополнительно требуется также восстановитель, чтобы повысить селективность и степени превращения NOx. Эти способы стали известны под общим понятием SCR-способы, причем SCR означает "selective catalytic reduction" - селективное каталитическое восстановление. Он применяется в области автомобилей уже много лет и в самое последнее время также для двигателей внутреннего сгорания. Детальное описание такого способа можно позаимствовать из DE.3428232 А1. В качестве SCR-катализаторов могут применяться содержащие V2O5 смеси оксидов, например, в форме V2O5/WO3/TiO2. Типичное содержание V2O5 составляет при этом 0,2-3%. В качестве восстановителя для практического применения подходит аммиак или соединения, выделяющие аммиак, например мочевина или формиат аммония, в твердом виде или в виде раствора. При этом для превращения одного моля моноксида азота требуется один моль аммиака

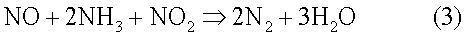

Если до SCR-катализатора установлен содержащий платину катализатор окисления NO для образования NO2

то SCR-реакцию можно существенно ускорить, и активность в низкотемпературной области заметно повышается

У автомобильных двигателей внутреннего сгорания восстановление оксидов азота с помощью SCR-способа осуществить затруднительно, так как условия работы там меняются, что затрудняет количественную дозировку восстановителя. Хотя, с одной стороны, нужно достичь как можно более высокой степени превращения оксидов азота, однако, с другой стороны, нужно следить за тем, чтобы не произошел выброс неизрасходованного аммиака. Чтобы помочь в этой проблеме, часто после SCR-катализатора располагают катализатор блокирования аммиака, который превращает излишний аммиак в азот и водяной, пар. Далее использование V2O5 в качестве активного материала для SCR-катализатора может создать проблемы в том случае, если температура выхлопных газов у SCR-катализатора составляет более 650°С, так как тогда V2O5 сублимирует.

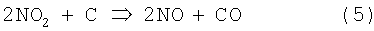

Для минимизации содержания мелких частиц как в случае электростанций, так и для автомобилей применяются или так называемые отделители частиц, или пылевые фильтры. Типичная для применения в автомобилях система с отделителем частиц описана, например, в ЕР 1072765 А1. Такая система отличается от системы с пылевыми фильтрами тем, что диаметр каналов в отделителе частиц существенно больше, чем диаметр самых больших встречающихся частиц, тогда как у пылевых фильтров диаметр каналов фильтра находится в диапазоне диаметров частиц. Вследствие этой разницы пылевые фильтры подвержены засорению, что повышает противодействие выхлопным газам и снижает мощность двигателя. Систему и способ с пылевым фильтром можно позаимствовать из ЕР 0341832 А2. Обе вышеуказанные системы и, соответственно, способа отличаются тем, что катализатор окисления (чаще всего катализатор с платиной в качестве активного материала), расположенный соответственно выше по потоку, чем отделитель частиц или, соответственно, пылевой фильтр, окисляет моноксид азота в выхлопных газах с помощью также присутствующего остаточного кислорода до диоксида азота, который, в свою очередь, в отделителе частиц или, соответственно, пылевом фильтре реагирует с частицами углерода, превращаясь в СО, CO2, N2 и NO. Таким путем происходит непрерывное удаление отложившихся мелких частиц, при этом периоды регенерации, которые должны проводиться с большими затратами в других системах, становятся ненужными

Чтобы соответствовать нормам по выхлопным газам, которые будут действовать в будущем, необходимо одновременное использование как систем для снижения выброса оксидов азота, так и систем для снижения уровня выброса мелких частиц. Для этого уже известны различные системы и способы.

В DE 10348799 А1 описана система, которая состоит из катализатора окисления, расположенного ниже него в потоке выхлопных газов SCR-катализатора и в свою очередь расположенного ниже него по потоку выхлопных газов пылевого фильтра. Подача восстановителя для протекающей в SCR-катализаторе селективной каталитической реакции проводится непосредственно перед SCR-катализатором через устройство впрыска мочевины, управляемое в зависимости от рабочих параметров двигателя внутреннего сгорания. Недостатком этой системы является то, что диоксид азота, образующийся на катализаторе окисления, путем селективного каталитического восстановления на SCR-катализаторе расходуется по существу полностью, т.е. он отсутствует для реакции с мелкими частицами, отложившимися в расположенном ниже по потоку пылевом фильтре. Поэтому должна с большими затратами проводиться регенерация пылевого фильтра путем периодического нагрева потока выхлопных газов, при котором поток выхлопных газов обогащается несгоревшими углеводородами. Это происходит либо путем снабжения смазкой горючей смеси или впрыска горючего перед пылевым фильтром. Подобная система регенерации пылевого фильтра является, с одной стороны, трудоемкой и поэтому дорогой, а с другой стороны, при периодической регенерации пылевого фильтра, находящегося у конца системы, снова образуются вредные вещества, которые больше не могут удаляться из выхлопных газов.

Следующая комбинация пылевого фильтра и системы для селективного каталитического восстановления известна из ЕР 1054722 Al. Описанная там система состоит из расположенного в потоке выхлопных газов катализатора окисления, который повышает долю диоксидов азота в выхлопных газах, расположенного ниже по потоку фильтра тонкой очистки, резервуара для восстанавливающей жидкости, а также устройства впрыска восстанавливающей жидкости, которое расположено за фильтром тонкой, очистки, и расположенного ниже него в потоке выхлопных газов SCR-катализатора. Хотя описанная выше система и позволяет проводить непрерывное превращение отложившихся в фильтре тонкой очистки мелких частиц типа сажи с помощью образованного в катализаторе окисления диоксида азота, однако имеет другие существенные недостатки. Пылевой фильтр вызывает охлаждение выхлопных газов, так что, например, при использовании широко представленной на рынке восстанавливающей жидкости, называемой AdBlue, температура выхлопных газов, в частности, после запуска двигателя внутреннего сгорания или при работе двигателя внутреннего сгорания в нижнем диапазоне мощности слишком низкая, чтобы производить аммиак из 33%-ного водного раствора мочевины без выхода проблематичных побочных продуктов.

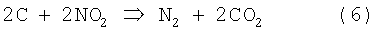

В связи с разложением мочевины ((NH2)2CO) до аммиака (NH3) известно, что оно в оптимальных условиях (температуры свыше 350°С) происходит в два этапа, согласно

сначала происходит термолиз, т.е. термическое разложение мочевины. Затем согласно

происходит гидролиз, то есть каталитическое разложение изоциановой кислоты (HNCO) на аммиак и диоксид углерода (CO2).

Так как восстановитель при применении AdBlue находится в растворенной в воде форме, он должен испарять эту воду перед и во время собственно термолиза и гидролиза.

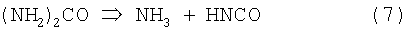

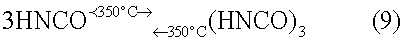

Если температуры, существующие при вышеописанных реакциях (7) и (8), лежат ниже 350°С, или если нагрев медленный, то из DE 4038054 А1 известно, что образуется в основном твердая тугоплавкая циануровая кислота путем тримеризации образованной по уравнению (7) изоциановой кислоты согласно

которая ведет к засорению расположенного далее SCR-катализатора. Выход из положения, как проводится в DE 4038054, достигается тем, что содержащий восстановитель поток выхлопных газов направляется через катализатор гидролиза. Таким образом, температуру выхлопных газов, начиная с которой становится возможен гидролиз с количественным выходом, можно сбить до 160°С. Структура и состав соответствующего катализатора описаны в упомянутой публикации, как и структура и функция выполненной с катализатором гидролиза каталитической SCR-системы.

Исходя из вышеописанного уровня техники задачей изобретения является при устранении недостатков известных систем создание системы дополнительной обработки выхлопных газов для снижения содержания оксидов азота и частиц у двигателей внутреннего сгорания, работающих с избытком воздуха, которая снижает как выброс частиц, так и выброс оксидов азота, и которая благодаря концентрированию компонентов и функций имеет минимальные конструктивные размеры.

Эта задача решена системой дополнительной обработки выхлопных газов согласно отличительной части пункта 1 формулы изобретения. Предпочтительные усовершенствования системы дополнительной обработки выхлопных газов приведены в зависимых пунктах.

При решении этой задачи исходили из того, что для достижения требуемых для выхлопных газов предельных значений снижение оксидов азота осуществляется посредством SCR-катализатора с помощью аммиака, а снижение уровня частиц производится посредством отделителя частиц или пылевого фильтра. Система дополнительной обработки выхлопных газов согласно изобретению снабжена в потоке выхлопных газов двигателя внутреннего сгорания пылевым фильтром, под которым подразумевается поверхностный пылевой фильтр или фильтр глубокой очистки. Для проведения селективного каталитического восстановления оксидов азота пылевой фильтр со стороны выходящего потока или задней стороны нагружен SCR-активным каталитическим материалом. Необходимая для образования аммиака подача отщепляющего аммиак восстановителя или аммиака осуществляется выше по потоку относительно пылевого фильтра. Преимущество такой системы состоит, с одной стороны, в минимальных конструктивных размерах и, тем самым, в минимизации занимаемой площади при встраивании системы в автомобиль, а с другой стороны, благодаря фильтрационному материалу пылевого фильтра достигается достаточное расстояние между экзотермически протекающим на передней стороне (стороне набегания потока) пылевого фильтра окислением скопившихся частиц сажи, и предусмотренным на задней стороне (стороне выходящего потока) нагрузки пылевого фильтра SCR-активным каталитическим материалом. Тем самым образующиеся при окислении частиц сажи высокие температуры не могут повредить SCR-активный каталитический материал.

В качестве материала для пылевого фильтра, с точки зрения нагрузки SCR-активным каталитическим материалом, предпочтительно подходит кордиерит или карбид кремния, или металлокерамика, или керамические волокна, или силикатные волокна, или металлическое плетение.

Благоприятно и тем самым выгодно, когда нагрузка SCR-активным каталитическим материалом на задней стороне пылевого фильтра возрастает в направлении потока выхлопных газов. Соответствующего распределения SCR-активного материала можно достичь тем, что пылевой фильтр выполняется слоями, причем расположенные со стороны выходящего потока слои имеют усиливающуюся нагрузку SCR-активным материалом в направлении течения выхлопных газов. Естественно, можно также проводить нагрузку SCR-активным материалом путем покрытия или пропитки задней стороны пылевого фильтра так, чтобы степень нагрузки фильтровального материала при увеличении глубины проникновения раствора для нанесения покрытий или пропитывающего раствора уменьшалась. SCR-активный каталитический материал, которым нагружен пылевой фильтр, может содержать в качестве активных компонентов ванадий и/или V2O5, и/или WO3/TiO2, и/или содержащие железо цеолиты, и/или содержащие медь цеолиты, и/или содержащие кобальт цеолиты.

Чтобы способствовать выделению аммиака из восстановителя, выгодно, далее, дополнительно покрывать или пропитывать пылевой фильтр на задней стороне соответствующим активным каталитическим материалом. В качестве активных компонентов для такого каталитического материала подходят TiO2, и/или TiO2/SiO2, и/или TiO2/SiO2/Al2O3, и/или цеолиты.

Чтобы не допустить при SCR-реакции выброса в окружающую среду возможного неизрасходованного NH3, выгодно дополнительно покрывать или пропитывать пылевой фильтр на задней стороне (если смотреть в направлении течения выхлопных газов, то у конца нагрузки SCR-активным каталитическим материалом) каталитическим материалом, который окисляет имеющийся в выхлопных газах избыточный аммиак. Подходящий для этого каталитический материал для окисления избыточного аммиака может содержать в качестве активного компонента элементы группы платины и/или их оксиды, и/или цеолиты.

Далее предпочтительно выше по потоку относительно подвода восстановителя расположить катализатор окисления, который превращает по меньшей мере часть содержащегося в потоке выхлопных газов моноксида азота в диоксид азота. Этими мерами становится возможным проводить непрерывно окисление отложившихся на пылевом фильтре частиц сажи согласно уравнениям 4-6, причем уровень температуры является ниже, чем при периодической регенерации пылевого фильтра путем, например, подачи смазки в горючую смесь или путем добавления углеводородов в горячие выхлопные газы. В качестве активного материала для катализатора окисления для превращения моноксида азота в диоксид азота подходят платина, и/или оксид платины, и/или цеолит.

В связи со сказанным выше преимущество системы дополнительной обработки выхлопных газов согласно изобретению становится особенно заметным: если бы весь пылевой фильтр и тем самым также его передняя сторона была снабжена SCR-активным покрытием, то это согласно уравнению 3 привело бы к сильному понижению концентрации NO2 на задней стороне, из-за чего существенно ухудшилось бы окисление осажденной там сажи и, тем самым, регенерация фильтра с помощью NO2.

Особенно благоприятная и тем самым предпочтительная форма реализации пылевого фильтра предусматривает, чтобы он как на передней стороне, так и на задней стороне образовывал камеры в виде глухого отверстия или кармана, причем камеры, расположенные с передней стороны, открыты с передней стороны, а камеры, расположенные с задней стороны, открыты с задней стороны.

Далее изобретение будет более подробно пояснено на нескольких примерах с помощью чертежей, на которых показано:

фиг.1 - схематическое представление системы дополнительной обработки выхлопных газов;

фиг.2 - комбинация из пылевого фильтра и SCR-катализатора в схематическом представлении;

фиг.3 - комбинация из пылевого фильтра, SCR-катализатора и катализатора окисления NH3 в схематическом представлении;

фиг.4 - комбинация из пылевого фильтра, SCR-катализатора и катализатора гидролиза в схематическом представлении;

фиг.5 - комбинация из пылевого фильтра и SCR-катализатора в тракте выхлопных газов двигателя внутреннего сгорания в схематическом представлении.

Система дополнительной обработки выхлопных газов для селективного каталитического восстановления и для снижения уровня твердых частиц в выхлопных газах двигателя внутреннего сгорания схематически показана на фиг.1. Выхлопные газы, образующиеся в двигателе внутреннего сгорания (не показан) в процессах сжигания, обозначенные на фиг.1 стрелками, поступают сначала в тракт 1 подготовки выхлопных газов, в котором в горячие выхлопные газы добавляется восстановитель, по возможности ближе к двигателю. Под восстановителем подразумевается, как принято на практике для автомобилей с SCR-катализатором, водный раствор мочевины, однако само собой разумеется, что допустимо также добавление мочевины в твердой форме, как это уже подробно описано в соответствующей специальной литературе. Кроме того, возможно в качестве восстановителя добавлять аммиак, который получают в другом месте, например, в благоприятных термических условиях, из вещества, отщепляющего аммиак. Дозирование проводится в зависимости от рабочих параметров двигателя внутреннего сгорания и регулируется блоком управления двигателем (не показан), так, чтобы через форсунку 2 водный раствор мочевины впрыскивался в частичный поток 3 выхлопных газов. Параллельно частичному потоку 3 выхлопных газов расположен катализатор 4 окисления, задача которого состоит в том, чтобы согласно указанной выше под номером (2) реакции часть моноксида азота, содержащегося в выхлопных газах, посредством имеющегося в выхлопных газах избыточного кислорода окислить до диоксида азота. Образованный таким образом диоксид азота используется, с одной стороны, при уменьшении уровня твердых частиц, а с другой стороны, в последующей SCR-реакции, как это далее будет описано подробнее.

Ниже частичного потока 3 выхлопных газов и расположенного параллельно ему катализатора 4 окисления находится пылевой фильтр 5, который захватывает находящиеся в выхлопных газах частицы сажи. Такие удерживаемые в пылевом фильтре 5 частицы сажи посредством диоксида азота, образующимся выше по потоку с помощью катализатора 4 окисления, непрерывно преобразуются в моноксид углерода, диоксид углерода, азот и моноксид азота, так что трудоемкие циклы регенерации пылевого фильтра 5 становятся ненужными.

Собственно селективное каталитическое восстановление оксидов азота происходит посредством SCR-катализатора 6, который хотя и изображен схематически на фиг.1 для простоты как отдельный конструктивный элемент, но, как описывается ниже, согласно изобретению выполнен как SCR-активное покрытие пылевого фильтра 5. В рассматриваемой реакции восстановления нужно как можно большую часть имеющихся в выхлопных газах оксидов азота (NOx) превратить в азот и водяной пар при одновременно высокой селективности восстановления, не оставляя избыточного аммиака (NH3) в потоке выхлопных газов. В случае рассматриваемой реакции SCR-окисления остаточный диоксид азота, возможно, еще имеющийся в потоке выхлопных газов, более активен химически, чем содержащийся в выхлопных газах остаточный NO, поэтому, желательно, так расположить катализатор 4 окисления, чтобы как можно большую часть моноксида азота переводить в диоксид азота, т.е. по возможности больше, чем нужно для превращения частиц сажи в отделителе частиц. Из-за сильно экзотермического окисления сажи может произойти заметное повышение температуры, так что везде ниже по потоку относительно отделителя частиц могут встречаться температуры выше 650°С, которые ведут к повреждению V2O5-содержащих SCR-катализаторов. По этой причине может быть целесообразным использовать SCR-катализаторы, не содержащие V2O5, которые основаны в первую очередь на железном, кобальтовом или медном цеолитном материале.

Учитывая постоянно меняющиеся рабочие условия в работающем в автомобиле двигателе внутреннего сгорания, очевидно, что желаемой, по возможности более высокой, степени превращения оксидов азота можно с уверенностью достичь, только если смириться с незначительным избытком аммиака. Чтобы предотвратить в случаях недостаточной степени превращения выброс в атмосферу ядовитого аммиака с частично очищенными выхлопными газами, после SCR-катализатора располагают катализатор 7 окисления NH3, с помощью которого избыточный NH3 переводится в азот и водяной пар. Катализатор 7 окисления NH3, также схематически показанный на фиг.1 как отдельный конструктивный элемент, может также, как показано далее ниже, быть частью комбинации из пылевого фильтра 5 и SCR-катализатора. Реакция окисления для устранения избыточного аммиака должна протекать по возможности селективно, так что в качестве по меньшей мере части активного материала катализатора 7 окисления NH3 должен применяться иридий или оксид иридия.

Как далее показано на фиг.1 штриховыми контурными линиями, для улучшения отщепления аммиака из восстановителя может применяться катализатор 8 гидролиза, если уровень температуры в месте подачи восстановителя еще недостаточно высокий. Этот катализатор 8 гидролиза, расположенный в потоке выхлопных газов ниже по потоку места подачи восстановителя и выше по потоку пылевого фильтра 5, хотя и показан схематически на чертеже как отдельный конструктивный элемент, может, однако, как показано ниже, также являться нагрузкой на передней стороне пылевого фильтра 5 соответствующим активным каталитическим материалом.

Выполнение пылевого фильтра с SCR-активностью показано в разрезе, также схематически, на фиг.2, причем плоскость сечения выбрана параллельно направлению потока выхлопных газов. При этом направление потока, как и в описываемых далее фиг.3-5, указано стрелками.

Пылевой фильтр 9 как с передней стороны 11, так и с задней стороны 12 имеет выполненные в виде глухого отверстия или кармана камеры 11а, 12а, причем камеры, расположенные с передней стороны 11, открыты к передней стороне 11, а камеры, расположенные с задней стороны 12, открыты к задней стороне 12. В качестве фильтровального материала для пылевого фильтра 9 могут использоваться кордиерит или карбид кремния, металлокерамика или керамические волокна, а также силикатные волокна или металлическое плетение.

Как можно видеть, поток выхлопных газов, нагруженный частицами 10 сажи и аммиаком (NH3) (не показан), наталкивается на переднюю сторону 11 пылевого фильтра 9 и откладывает частицы 10 сажи, в частности, в камеры 11а, в качестве так называемого осадка 13 на фильтре, до того, как очищенные таким путем от частиц 10 сажи выхлопные газы потекут через фильтровальный материал в камеры 12а задней стороны 12 выходящего потока. До того, как достичь камер 12а, выхлопные газы, нагруженные NH3, протекают через расположенный на задней стороне 12, нагруженный SCR-активным каталитическим материалом 14 слой пылевого фильтра 9 и остаются с ним в контакте, пока не выйдут из камер 12. По пути через слой, нагруженный SCR-активным каталитическим материалом 14, а также в камерах 12а происходит селективное каталитическое восстановление по реакциям (1) и (2), при котором оксиды азота превращаются в азот и водяной пар. Выхлопные газы, очищенные таким образом от частиц сажи и оксидов азота, выходят из фильтровальной системы на задней стороне 12.

Для регенерации пылевого фильтра 9 нужно непрерывно или периодически удалять осадок 13 на фильтре. Непрерывное удаление осадка 13 на фильтре, как уже описано в отношении фиг.1, осуществляется за счет того, что перед пылевым фильтром 9 располагают не показанный на фиг.2 катализатор окисления, который согласно реакции (2) превращает по меньшей мере часть имеющегося в выхлопных газах моноксида азота в диоксид азота. Катализатор окисления должен также находиться выше по потоку, чем место, в котором восстановитель подается в поток выхлопных газов, так как иначе восстановитель окислится и тем самым станет непригодным для SCR-реакции.

Диоксид азота, накопившийся в выхлопных газах, в контакте с осадком 13 на фильтре способствует превращению, по реакциям (4), (5) и (6), частиц 10 сажи в СО, CO2, Na и NO, причем эти реакции протекают непрерывно, так что осадок на фильтре может удерживаться по существу с постоянной толщиной и на по существу постоянном уровне, обусловленном противодавлением выхлопных газов.

Альтернативно непрерывной регенерации пылевого фильтра 9 существует также возможность регенерировать его периодически. Для этого известным образом повышают содержание углеводородов в выхлопных газах, чтобы они в контакте с осадком на фильтре окисляли частицы 10 сажи в сильно экзотермической реакции.

В обоих случаях регенерации пылевого фильтра 9 заданное локальное повышение температуры на передней стороне 11 пылевого фильтра 9 будет относительно хорошо экранировано фильтровальным материалом от расположенной с задней стороны 12 пылевого фильтра 9 нагрузки SCR-активным каталитическим материалом 14, так что повреждения SCR-активного каталитического материала опасаться не нужно. Чтобы надежно исключить повреждение SCR-активного каталитического материала при критических температурных условиях, можно вместо чувствительного к температуре ванадия или V2O5 использовать в качестве каталитического материала также WО3/ТiO2 или содержащие железо, медь или кобальт цеолиты.

Кроме того, по причинам термостабильности может быть выгодным, чтобы нагрузка SCR-активной стороны пылевого фильтра усиливалась в направлении течения выхлопных газов. Этого можно достичь либо выполнением пылевого фильтра слоями, причем нагрузка слоев SCR-активным материалом усиливается в направлении течения выхлопных газов, или тем, что нагрузку SCR-активным материалом путем покрытия или пропитки задней стороны пылевого фильтра производят так, чтобы степень нагрузки фильтровального материала уменьшалась с увеличением глубины проникновения раствора для покрытия или пропитывающего раствора.

Чтобы при неустановившемся режиме работы двигателя внутреннего сгорания, что обычно для работающих в автомобилях двигателях внутреннего сгорания, получить как можно более высокую степень превращения оксидов азота в азот и водяной пар, необходимо эксплуатировать систему дополнительной обработки выхлопных газов с небольшим избытком аммиака. Так как ядовитый газообразный аммиак не должен выбрасываться в атмосферу, существует необходимость в конце системы дополнительной обработки выхлопных газов предусматривать катализатор окисления аммиака. Такая система схематически показана на фиг.3. Здесь также выбрано представление в разрезе, плоскость сечения которого идет параллельно направлению потока выхлопных газов. Поскольку вид многих элементов на фиг.3 идентичен виду на фиг.2, для одинаковых элементов выбраны одни и те же ссылочные позиции. Эти одинаковые элементы, чтобы избежать повторения, не будут описываться снова, вместо этого следует ссылаться на фиг.2.

Для окисления избыточного аммиака в выхлопных газах на задней стороне 12 пылевого фильтра 9, на выходе камер 12а предусмотрено проведение пропитки SCR-активного каталитического материала 14 материалом 15 для окисления аммиака (на фиг.3 внизу), или покрывать SCR-активный каталитический материал 14 материалом 15' для окисления аммиака (на фиг.3 вверху). В обоих случаях избыточный аммиак надежно преобразуется в азот и водяной пар.

Принципы возможного выполнения основной части пылевого фильтра 3 показаны как пример на фиг.3. Чтобы создать выполненную в виде глухого отверстия структуру, можно соединить много трубчатых структур в одну плотную паковку, причем соседние трубки поочередно закрываются или с передней стороны, или с задней стороны. Закрытие может проводиться тем же материалом, который применяется для пылевого фильтра 9, но материал может также быть и другим, например, нейтральным. Следующая возможность для создания камер 11а, 12а состоит в том, чтобы в блочном корпусе фильтра предусмотреть каналы, из которых соседние поочередно закрываются на противоположных концах.

Нагрузка SCR-активным каталитическим материалом в рассмотренных выше структурах может проводиться тем, что сначала закрывается только каждое второе отверстие на задней стороне 12, и затем корпус фильтра погружают в раствор для покрытия или пропитывания, вследствие чего раствор для покрытия или пропитки поднимается в открытые со стороны выходящего потока каналы. Избыточный раствор для покрытия или пропитки после осуществленного покрытия или пропитки выдувается, и затем покрытые или пропитанные каналы закрываются на передней стороне 11.

Возможность создания выполненной в виде карманов структуры состоит в том, чтобы сделать паковки отстоящих друг от друга пластин, причем образующиеся посредством дистанцирования соседние полости закрываются поочередно с передней стороны 11 и с задней стороны 12, так что образуется выполненная в виде карманов структура. Нагрузка задней стороны 12 SCR-активным каталитическим материалом 14 может осуществляться посредством того, что пластины, используемые для создания структуры, нагружаются с одной стороны SCR-активным каталитическим материалом, и пластины устанавливают так, что попеременно противостоят друг другу две нагруженные стороны пластин и две ненагруженные стороны пластин. При этом нагрузка пластин может проводиться так, что пластины выполняются слоями, причем степень нагрузки слоев SCR-активным каталитическим материалом усиливается в направлении выходящего потока. Однако имеется также возможность осуществлять нагрузку пластин SCR-активным каталитическим материалом путем напыления или обмазывания SCR-активным раствором для покрытия или пропитки. Образование описанных выше NH3-активных слоев на выходе системы проводится аналогично. Это же касается активных слоев пылевого фильтра 9 на передней стороне 11, как это описывается далее в связи с фиг.4.

Как уже изложено в связи с фиг.1, для улучшения отщепления аммиака из восстановителя - например, водного раствора мочевины (AdBlue) - может быть необходимо использовать катализатор, способствующий отщеплению, чтобы предотвратить образование циануровой кислоты по реакциям (7) и (9). Образование циануровой кислоты является проблемой, так как это может привести к забивке пылевого фильтра и тем самым к выходу из строя не только системы дополнительной обработки выхлопных газов, но и двигателя внутреннего сгорания. Катализатор для улучшения отщепления аммиака из восстановителя создается тем, что, как схематически показано в разрезе на фиг.4, передняя сторона пылевого фильтра 9 нагружается каталитическим материалом 16, способствующим отщеплению. Подходящими для этого материалами являются TiO2, или TiO2/SiO2, или TiO2/SiO2/Al2O3, а также цеолиты. Получение соответствующей нагрузки проводится аналогично вышеописанным методам. В остальном представление на фиг.4 соответствует показанному на фиг.2, так что от повторного описания можно отказаться, и для этого следует ссылаться на соответствующие части описания фиг.2.

Следующая форма реализации системы дополнительной обработки выхлопных газов согласно изобретению схематически показана в разрезе на фиг.5. Кроме того, на фиг.5 показано размещение системы дополнительной обработки выхлопных газов во встроенном в тракт выхлопных газов двигателя внутреннего сгорания корпусе.

Пылевой фильтр 9', выполненный в форме гармошки, который образует расположенные со стороны нагнетания потока карманы 11а' (передние карманы), а со стороны выходящего потока карманы 12а' (задние карманы), на своей обращенной к заднему карману 12а' стороне, аналогично примеру с фиг.2, нагружен SCR-активным каталитическим материалом 14'. Благодаря выполнению пылевого фильтра 9' в виде гармошки образуется внутреннее пространство 19, которое на одном своем конце 21 закрыто, а на другом своем открытом конце 20 примыкает к выпускному отверстию 22 корпуса 17, в котором расположен пылевой фильтр 9'. Внутреннее пространство корпуса 17 делится пылевым фильтром 9' на две области: уже упоминавшееся внутреннее пространство 19 пылевого фильтра 9' и наружное пространство 18, расположенное между стенкой корпуса 17 и пылевым фильтром 9'. В области втекания наружного пространства 18 расположен катализатор 4' окисления, который превращает часть содержащегося в потоке выхлопных газов моноксида азота в диоксид азота. В центре катализатора 4' окисления находится отверстие, которое образует частичный поток 3 выхлопных газов, в которое через форсунку 2' подводится восстановитель.

Как обозначено стрелками, которые указывают направление потока выхлопных газов, выхлопные газы, идущие из двигателя внутреннего сгорания (не показан), протекают сначала через катализатор 4' окисления, и в идущем параллельно частичном потоке 3 выхлопных газов принимают восстановитель, например аммиак. Затем нагруженные NH3 и обогащенные NO2 выхлопные газы текут от внешнего пространства 18 через передние карманы 11а' через пылевой фильтр 9' и его нагруженную SCR-активным каталитическим материалом 14' заднюю сторону к задним карманам 12а' и выходят из системы через примыкающее внутреннее пространство 19 и выпускное отверстие 22. На своем пути через пылевой фильтр 9' содержащиеся в выхлопных газах частицы сажи откладываются на поверхности со стороны набегающего потока и непрерывно окисляются накопившимся в выхлопных газах NO2. Переносимые вместе с выхлопными газами оксиды азота вместе с имеющимся также аммиаком при протекании через участки пылевого фильтра 9, нагруженными SCR-активным каталитическим материалом 14', превращаются в азот и водяной пар. Очищенные таким путем выхлопные газы покидают систему дополнительной обработки выхлопных газов через внутреннее пространство 19 и выпускное отверстие 22. Что касается рассмотренных выше химических реакций, то следует ссылаться на уже показанные формулы.

Разумеется, вышеописанные варианты реализации могут быть выполнены с доступными специалисту специальными знаниями разными способами, не выходя за основополагающие идеи изобретения, тем самым описанные формы реализации рассматриваются только как примеры.

Реферат

Изобретение относится к области обработки выхлопных газов для работающих с избытком воздуха двигателей внутреннего сгорания, таких как дизельные двигатели и бензиновые двигатели с прямым впрыском. Сущность изобретения: система дополнительной обработки выхлопных газов для снижения содержания оксидов азота и содержания частиц для работающих с избытком воздуха двигателей внутреннего сгорания, причем восстановление оксидов азота проводится с помощью SCR-катализатора, а уменьшение уровня частиц - с помощью пылевого фильтра (5, 9), установленного в потоке выхлопных газов двигателя внутреннего сгорания. Под пылевым фильтром (5, 9) подразумевается поверхностный пылевой фильтр или фильтр глубокой очистки, который с задней стороны нагружен SCR-активным каталитическим материалом (6, 14). Подвод отщепляющего аммиак восстановителя или аммиака проводится выше по потоку относительно пылевого фильтра (5, 9). Техническим результатом изобретения является снижение выброса частиц и оксидов азота, минимальные конструктивные размеры системы. 9 з.п. ф-лы, 5 ил.

Формула

в потоке выхлопных газов двигателя внутреннего сгорания установлен пылевой фильтр (5, 9),

пылевой фильтр (5, 9) является поверхностным пылевым фильтром или фильтром глубокой очистки,

пылевой фильтр (5, 9) на своей задней стороне нагружен SCR-активным каталитическим материалом (6, 14),

подвод отщепляющего аммиак восстановителя или аммиака производится выше по потоку относительно пылевого фильтра (5, 9), отличающаяся тем, что нагрузка SCR-активным каталитическим материалом (6, 14) увеличивается на задней стороне пылевого фильтра в направлении течения выхлопных газов.

Комментарии