Магнитные частицы, способ их изготовления, композиционный магнитный материал и способ удаления загрязняющих ионов из водного раствора - RU2113277C1

Код документа: RU2113277C1

Чертежи

Описание

Настоящее изобретение относится к магнитным частицам, к способу их изготовления, а также к способу использования указанных частиц для очистки растворов, в частности водных растворов, для удаления загрязняющих ионов, например тяжелых металлов и радиоактивных изотопов.

Очистка воды с целью удаления тяжелых металлов и радионуклидов является одной из основных задач охраны окружающей среды. Во многих случаях вода содержит некоторые количества других твердых или жидких веществ, извлечение которых вместе с загрязнениями было бы неэкономичным, поэтому желательно иметь возможность селективного удаления указанных токсичных веществ. Чаще всего нежелательные компоненты удаляют при обработке воды путем их поглощения твердой фазой или путем их превращения в твердую фазу. После этого вещество можно удалить посредством физического осаждения или в колонке, если частицы - крупные, либо фильтрацией, если частицы - мелкие.

При обработке больших потоков воды в малых агрегатах необходимо, чтобы превращение загрязняющих веществ в твердую фазу происходило быстро, при этом желательно применение мелких частиц. Кроме того, если частицы являются непористыми, необходимо, чтобы они были мелкими для получения соответствующего отношения поверхности к объему, с тем чтобы обеспечить значительную поглощающую способность для данного загрязняющего вещества. Однако фильтрация мелких частиц обычно представляет собой сложный и энергоемкий процесс.

В качестве способа селективного удаления загрязнений из воды хорошо известен селективный ионообмен, в особенности внутрикомплексный (хелатный) ионообмен, при котором металлы удерживаются органическими хелатными группами, связанными с твердым органическим полимером. В кислой среде реакция соединения обычно протекает в обратном направлении.

Ранее предлагалось удалять твердые или жидкие фазы из жидкой среды способами, включающими магнитное воздействие.

Например, описано применение магнетита с сульфидными группами, который притягивает тяжелые металлы.

В GB 2206206 описан способ обратимого соединения мелких частиц с магнитными частицами с использованием полиионного полимера, который и обеспечивает указанное соединение, с целью удаления из раствора мелких частиц. Этот способ в особенности применим для очистки растворов.

Описана очистка твердых тел и жидкостей с помощью гранул, состоящих из магнитных частиц, смешанных с веществом, которое абсорбирует удаляемые примеси. Гранулы изготавливают путем смешения магнитных частиц с абсорбентом и прессования их смеси.

В US 4935147 описано отделение вещества от жидкой среды, в которой магнитные частицы соединяются с немагнитными частицами с помощью химического средства для неспецифического соединения частиц. Таким химическим средством, в частности, может служить полиэлектролит. Соединение является обратимым.

Описан способ очистки от загрязнений осадков в озерах, реках или океане, согласно которому вещество для селективного ионообмена механически соединяется с магнитными частицами, например путем смешивания ионообменного вещества с магнитным материалом и формирования гранул из полученной смеси.

Описан способ удаления загрязнений из почвы путем ее смешивания с катионитной или анионитной смолой, полимеризованной на магнитном ядре, с последующим отделением магнитных частиц с помощью магнита.

В JP A63 175686 описан способ извлечения металлов путем помещения в раствор, содержащий ионы металлов, магнитной основы с полимерным покрытием, в которое входят хелатные функциональные группы.

В EP-0522856 описан способ извлечения металлов путем помещения в раствор, содержащий ионы, магнитной основы с полимерным покрытием, содержащим внедренные частицы вещества, обеспечивающего селективный ионообмен.

Если требуется создать комбинированные частицы как с магнитными, так и с ионообменными свойствами, необходимо, чтобы отдельные части указанных частиц, ответственные за каждую функцию, были бы достаточно прочно соединены во избежание их разрушения при использовании. Так, например, в EP 0522856 показано, что для получения прочных композиционных частиц связывание частиц полимером предпочтительнее, чем использование статического давления.

Описанные

до настоящего времени способы дают возможность получения частиц, имеющих ограниченную прочность и применение, что вызвано следующими причинами:

операция помола, часто

применяемая при

изготовлении композиционных частиц, оставляет магнитное ядро частично незащищенным от воздействия раствора, при этом многие водные химикаты, употребляемые для обработки или химической

регенерации,

вызывают частичное растворение магнитного ядра;

полимеры, используемые для связывания частиц, могут иметь такие недостатки, как набухание или усадку, что ослабляет

связывание.

Задачей изобретения является создание таких магнитных частиц, в которых магнитное ядро полностью защищено от воздействия рабочего раствора, а используемые для связывания частиц полимеры не подвергаются набуханию и хорошо сохраняют свойства в процессе эксплуатации полученных частиц, а также создание композиционного магнитного материала с такими частицами, способа изготовления таких магнитных частиц и способа удаления загрязняющих ионов из водного раствора с использованием такого композиционного магнитного материала.

Поставленная задача решается тем, что в магнитных частицах, состоящих из ядра, выполненного из магнитного материала, окруженного полимером, полимер представляет собой смесь волокнистого материала и твердого связующего агента.

Задача решается также тем, что способ изготовления магнитных частиц включает перемешивание или смешивание ядер из магнитного материала с суспензией, содержащей волокна волокнистого материала и связующий агент, отверждение связующего агента с осуществлением связывания волокон вокруг ядер и отделение частиц с покрытием от суспензии.

Поставленная задача решается также путем создания композиционного магнитного материала, состоящего из магнитных частиц, заключенных в полимерную смолу, которая содержит или к которой присоединены участки, селективные по отношению к определенным ионам, в котором в качестве магнитных частиц используют указанные выше магнитные частицы.

Поставленная задача решается также созданием способа удаления загрязняющих ионов из содержащего их водного раствора, который включает контактирование очищаемого раствора с частицами композиционного магнитного материала, отделение частиц композиционного материала от раствора магнитной фильтрацией, регенерацию отделенных частиц композиционного магнитного материала с использованием соответствующего регенерирующего раствора, отделение регенерированных частиц композиционного магнитного материала от регенерирующего раствора, возвращение отделенных частиц композиционного магнитного материала на первую операцию описанного способа, в котором в качестве композиционного магнитного материала используют указанный композиционный магнитный материал.

Основными компонентами магнитных частиц согласно настоящему изобретению являются магнитные ядра, волокнистый материал и связующий агент. Ядра могут состоять из частиц оксида железа или другого магнитного материала. Волокнистый материал может содержать органический полимер в форме волокон, например волокон углеводов, формальдегида мочевины или полинонаметиленмочевины, и в особенности волокна целлюлозы. Связующий агент вводят в жидком виде или в растворе между пучками волокон и отверждают путем замораживания, полимеризации или выпаривания растворителя. Примерами подходящих связующих агентов являются агар-агар, желатин, эпоксидная смола или мочевино-формальдегидный фурфуриловый спирт.

Магнитные частицы согласно настоящему изобретению изготавливают путем перемешивания или смешивания ядер с суспензией, содержащей волокнистый материал и связующий агент. Волокна переплетаются вокруг ядер, а связующий агент заполняет промежутки между волокнами. Затем производят отверждение связующего агента одним из указанных выше способов. Предпочтительно, если в процессе отверждения связующего агента происходит усадка волокон вокруг ядер. Другое дополнительное преимущество может быть получено в том случае, если волокна, переплетенные вокруг ядра, образуют друг с другом или со связующим агентом поперечные химические связи.

Например, в системе, подробнее описанной ниже, в качестве ядер используют оксид железа, в качестве волокнистого материала - волокна целлюлозы, а в качестве связующего агента - агар-агар.

Частицы оксида железа перемешивают с "техническим" раствором вискозы (волокна целлюлозы длиной примерно 20 микрон и агар-агар, обработанные раствором гидроксида натрия для получения густой суспензии). При перемешивании волокна целлюлозы переплетаются вокруг ядер из оксида железа. Затем осуществляют сшивку целлюлозы и агар-агар эпихлоргидрином. Кроме этого, можно использовать и другие смешивающие агенты, в частности формальдегид. В некоторых случаях, когда эпихлоргидрин оказывается непригодным для широкого применения с точки зрения техники безопасности и токсичности для здоровья, нами установлено, что могут быть использованы α,α-дихлорпараксилол или 1, 8-дихлороктан. Затем частицы обрабатывают для удаления щелочи и спекают при температуре около 150oC. Этот процесс вызывает усадку волокон целлюлозы вокруг ядра из оксида железа. Избыток агар-агара, содержащийся внутри волокнистых матриц, в процессе спекания расплавляется с образованием плотно упакованного покрытия вокруг частиц оксида железа.

Настоящее изобретение включает также композиционный магнитный материал, содержащий описанные выше магнитные частицы, заключенные в органическую полимерную матрицу, которая содержит или к которой присоединены участки, селективные по отношению к определенным ионам. При этом следует понимать, что все ссылки на термин "полимерная матрица" относятся к органической полимерной матрице или матрице на основе силикатных полимеров.

Таким образом, указанная композиция может содержать магнитные частицы, внедренные в полимерную смолу, которая содержит активные центры и, как известно из технологии полимерных смол, может быть обработана с получением специфических функциональных групп, способных к селективной абсорбции конкретного загрязняющего иона или конкретной группы загрязняющих ионов, в частности ионов металлов, в присутствии других ионов, удаления которых не требуется. Так, например, полимерная смола может содержать амидоксимные группы, которые селективо абсорбируют тяжелые металлы в присутствии щелочных и щелочноземельных металлов, либо группы фенолформальдегидно-метиленсульфоновой кислоты для удаления цезия, либо четвертичные аммонийные группы для удаления других загрязняющих анионов.

В других случаях композиция может содержать магнитные частицы, заключенные в полимерную смолу, в которой находятся также мелкие частицы селективных абсорбентов. В качестве селективных абсорбентов могут использоваться, например, гексацианоферрат калия-кобальта, диоксид марганца, гидроксиды титана или алюмосиликаты.

В качестве полимера основы, используемого в любом из вышеописанных вариантов, может служить, например, либо сложный полиэфир, или сшитый сополимер сложного полиэфира и стирола с высоким содержанием активных групп -OH в структурной цепи, предназначенных для превращения их в требуемые функциональные группы, либо специально синтезированный полимер, который уже содержит требуемые функциональные группы, например амидоксимные. Полимер основы также выполняет функцию защиты магнитных частиц от воздействия водного раствора. Если полимер основы с селективными функциональными группами является макропористым, то в состав композиции можно включить еще один полимер для обеспечения требуемой защиты. В этом случае полимер основы содержит смесь полимерных компонентов. Магнитные частицы могут быть диспергированы в мономере, например в акриламиде, который может быть полимеризован с образованием твердого блока. При размалывании такого блока ядра не обнажаются, поскольку прочность волокнистого материала существенно повышается в зоне ядер, и блок имеет тенденцию разламываться в тех участках, где ядра отсутствуют. В составе полимеров, окружающих магнитные частицы, для заполнения промежутков в полимере может быть использована агароза. Агароза плавится при более низкой температуре, чем агар-агар (60 - 70oC против 80 - 90oC). Поэтому при термообработке полимера температура может быть выбрана таким образом, чтобы обеспечить плавление агарозы, на вызывая изменения агрегатного состояния связующего агента - агар-агара.

От поверхности магнитных частиц отходят тонкие волокна, фибриллы, которые обеспечивают закрепление полимеров, формирующихся на поверхности указанных частиц, при этом в результате поверхностного натяжения магнитных частиц на их поверхности может быть образовано тонкое покрытие из мономера, который затем полимеризуют соответствующим образом. Этот мономер может быть также смешан с мелкими частицами ионообменного материала, которые при полимеризации мономера оказываются заключенными в матрицу.

Из-за ограниченной ионообменной емкости, свойственной непористым частицам, ранее существовала тенденция к использованию частиц малого физического размера (в частности, менее 20 мкм). Согласно настоящему изобретению частицы имеют пористую поверхность (обусловленную функцией ионообмена), которая окружает плотное ядро (содержащее магнитный материал), поэтому ограничение физических размеров не является столь важным. Частицы диаметром до 100 мкм, содержащие некоторые ионообменные смолы, могут иметь ионообменную емкость, составляющую до 30% емкости чистой ионообменной смолы.

Композиционный магнитный материал согласно настоящему изобретению может быть использован для удаления загрязняющих

ионов из водных растворов, в

которых они содержатся, в соответствии со способом, включающим:

осуществление контакта очищаемого раствора с частицами композиционного магнитного материала;

отделение частиц

композиционного магнитного материала от раствора магнитной фильтрацией;

регенерацию отделенных частиц композиционного магнитного материала с использованием

соответствующего регенерирующего

раствора;

отделение регенерированных частиц композиционного магнитного материала от регенерирующего раствора;

возвращение отделенных частиц

композиционного магнитного материала на

первую операцию описанного способа.

При реализации способа согласно настоящему изобретению осуществляют контакт частиц композиционного магнитного материала с очищаемым раствором. Если указанный раствор является водным, можно осуществить контакт частиц композиционного магнитного материала с потоком раствора. Частицы композиционного магнитного материала смешивают с раствором, из которого они селективно абсорбируют один или несколько загрязняющих ионов.

Частицы композиционного магнитного материала, загрязненные абсорбированными ионами, селективно удаляют из раствора магнитной фильтрацией по известной технологии. Затем частицы композиционного магнитного материала извлекают из фильтра и загрязняющие ионы удаляют соответствующим регенерирующим раствором, например раствором кислоты. После этого очищенные частицы композиционного магнитного материала могут быть извлечены из регенерирующего раствора магнитной фильтрацией, а чистые частицы - возвращены на первую операцию описанного способа.

Далее приведено описание настоящего изобретения со ссылками на прилагаемые фигуры.

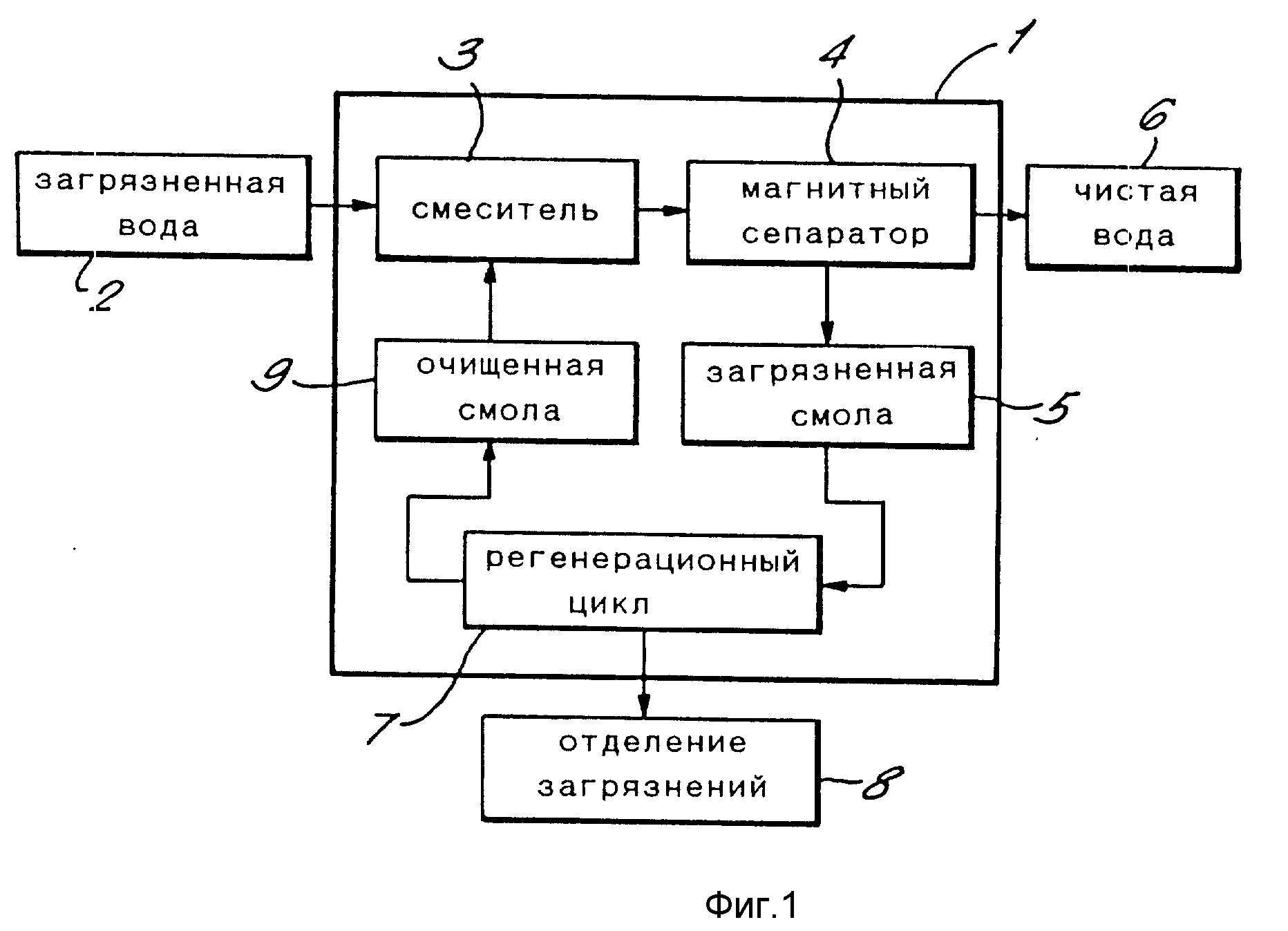

Фиг.1 поясняет способ удаления загрязняющих ионов, согласно изобретению.

На фиг.2 - 6 приведено схематическое изображение формирования различных частиц композиционного магнитного материала способом согласно настоящему изобретению.

На фиг. 1 изображено устройство 1 для очистки воды. Загрязненная вода 2 поступает в смеситель 3, где она смешивается с

соответствующим количеством частиц магнитного материала,

предназначенным для удаления одного или нескольких нежелательных загрязняющих ионов из загрязненной воды. Затем обработанная вода подается в

магнитный сепаратор 4. Загрязненные частицы 5

композиционного магнитного материала отделяют от чистой воды 6, которая выходит из устройства 1. Загрязненные частицы 5 поступают в камеру 7, где

проводят их очистку. Частицы очищенного

композиционного магнитного материала отделяют от загрязненного регенерирующего раствора магнитной сепарацией, при этом загрязненный раствор подают в сепаратор

8, в то время как чистые частицы

возвращают в смеситель 3 для дальнейшего использования

На фиг. 2 - 6 представлено несколько вариантов изготовления частиц композиционного магнитного

материала согласно настоящему

изобретению.

На фиг. 2 показаны поперечно сшитые целлюлоза и агар-агар, при этом к открытым волокнам целлюлозы могут быть присоединены функциональные группы.

На фиг. 3 изображен мономер, полимеризованный вокруг магнитных частиц согласно настоящему изобретению с образованием твердого полимерного блока. Этот блок затем размалывают с получением мелких частиц. Железное ядро с покрытием из целлюлозы обеспечивает прочность измельчаемых частиц, к которым далее могут быть присоединены функциональные группы.

На фиг. 4 показан вариант, отличающийся от фиг.3 тем, что полимеризацию проводят на частицах, диспергированных в масле, с образованием дискретных частиц круглой формы и регулируемого размера.

Фиг. 5 и 6 аналогичны фигурам 3 и 4, но отличаются тем, что в основной материал заключены частицы ионообменной смолы. В частности, на фиг.5 полимер прочно связан с волокнами целлюлозы, в результате чего при измельчении блока на поверхности оказываются частицы ионообменной смолы.

Пример 1. Приготовление магнитных ядер.

Микрокристаллическая целлюлоза, средняя длина волокон которой составляла 20 микрон, была получена от фирмы Sigma Chemicals, агар-агар - от фирмы Aldrich Chemicals. Целлюлозу (100 г) и агар-агар (14 г) диспергировали в растворе (1 л) гидроксида натрия с молярностью 1,9 М. Смесь перемешивали в течение 24 ч (скорость перемешивания - 250 об/мин). Добавили магнетит (размер частиц от 7 до 12 мкм, 320 г) и в течение последующих 24 ч перемешивали более интенсивно (скорость перемешивания - 350 об/мин). Добавили эпихлоргидрин (92,5 г) и перемешивали в течение 1 ч (скорость перемешивания - 460 об/мин). Добавили дистиллированную воду (1 л) и нагревали смесь в течение 2 ч до 90oC, добавляя горячую воду для поддержания постоянного объема. Охладили смесь до комнатной температуры и декантировали жидкость, удерживая магнитные частицы с помощью магнита. Промыли магнитный материал этанолом и перемешивали в 1,2 М раствора (2 л) уксусной кислоты в этаноле в течение 2 ч (скорость перемешивания - 240 об/мин). Магнитный материал отделили декантацией, как указано выше, и перемешивали в 90% растворе (2 л) ацетона в воде. Отделили магнитный материал и кратковременно сушили при 150oC с образованием твердых гранул диаметром от 35 до 50 мкм.

Пример 2. Приготовление магнитных ядер.

Целлюлозу (100 г) и агар-агар (14 г) растворили в растворе (1 л) гидроксида натрия с молярностью 1,9 М. Смесь перемешивали в течение 24 ч (скорость перемешивания - 250 об/мин). Добавили магнетит (размер части от 7 до 12 мкм, 320 г) и в течение последующих 24 ч перемешивали более интенсивно (скорость перемешивания - 350 об/мин). Добавили эпихлоргидрин (92,5 г) и перемешивали в течение 1 ч (скорость перемешивания - 460 об/мин). Смесь медленно диспергировали в 3 л трансформаторного масла с вязкостью 100 сСт. Нагревали смесь в течение 2 ч до 90oC. Охладили смесь до температуры 50-55oC и декантировали жидкость, удерживая магнитный материал с помощью магнита. Промыли магнитный материал бензолом, этанолом и перемешивали в 1,2 М растворе (2 л) уксусной кислоты в этаноле в течение 2 ч (скорость перемешивания - 240 об/мин). Магнитный материал отделили декантацией, как указано выше, и перемешивали в 90% растворе (2 л) ацетона в воде. Отделили магнитный материал и после кратковременного высушивания при 150oC получили твердые гранулы диаметром от 35 до 50 мкм.

Пример 3. Полимеризация акриламида на магнитном ядре.

Акриламид (300 г), N, N-метиленбисакриламид (5,54 г), а также N,N,N', N'-тетраметилендиамин (TEMED) (5 мл) растворили в дистиллированной воде (350 мл). Добавили гранулы, полученные аналогично примеру 1, (119 г), а также агарозу (8 г) и легко перемешивали смесь в течение 1,5 ч. Для полимеризации добавили 0,25%-ный раствор персульфатата аммония (25 мл). Полимер оставили при комнатной температуре до охлаждения и измельчили на частицы диаметром от 50 до 250 мкм.

Пример 4. Полимеризация акриламида на магнитном ядре.

Акриламид (300 г), N, N-метиленбисакриламид (5,54 г), а также N,N,N', N'-тетраметилендиамин (TEMED) (5 мл) растворили в дистиллированной воде (350 мл). Добавили гранулы, полученные согласно примеру 1, (119 г), а также агарозу (8 г) и легко перемешивали смесь в течение 1,5 ч. Время, необходимое для полной полимеризации, определяли путем добавления персульфата аммония к образцу, содержащему небольшое количество указанной смеси. Поддерживая температуру, меньшую 10oC, добавили 0,25%-ный раствор (25 мл) персульфата аммония в воде и диспергировали смесь в 4 л трансформаторного масла с вязкостью 100 сСт. Регулируя скорость перемешивания диспергирование продолжали в течение времени, необходимого для завершения полимеризации. После этого перемешивание продолжали в течение еще 45 мин. Продукт промыли бензолом, этанолом, водой и высушили при 80oC. Продукт хранили во влажных условиях. Выход составил 400 г сферических гранул диаметром от 50 до 250 мкм.

Пример 5. Магнитный материал с хелатирующими ионообменными свойствами, имеющий амидоксимные группы.

Полиакриламидный материал из примера 4 превратили в магнитный материал с хелатирующими ионообменными свойствами, имеющий амидоксимные группы, следующим образом.

Гидрохлорид гидроксиламина (1,73 моль) растворили в воде (200 мл). Добавили холодный 40%-ный раствор гидроксида натрия (70 г NaOH) и смесь выдержали при температуре от 5 до 10oC. Мелкими порциями добавляли 110 г гранул полиакриламида из примера 3 или 4, поддерживая температуру ниже 10oC. Смесь легко перемешивали в течение 16 ч при температуре 4oC, затем декантировали жидкость, удерживая магнитный материал с помощью магнита. Магнитный материал промыли водой, соляной кислотой (0,1 М), водой, раствором гидроксида натрия (0,1 М) и, наконец, водой до получения нейтрального значения pH смывки. Продукт хранили во влажной среде при комнатной температуре. После хранения в течение 6 месяцев содержание азота в продукте снизилось на 14,86%. В случае более длительного срока продукт следует хранить в виде акриламида (т.е. продукт из примера 4).

Для определения емкости гранул продукта по абсорбции меди провели следующее испытание. Гранулы продукта (1 г) поместили в смесь воды (24 мл) и стандартного раствора сульфата меди (1 мл, 1000 ppm меди). Смесь встряхивали на механическом встряхивателе в течение 30 мин. Было подготовлено 5 контейнеров, каждый из которых содержал слой порошка бицинхинонатного реагента "CUVER" (поставляемого Hach Company, Loveland Colorado), предназначенного для определения содержания меди. В первый контейнер для определения меди отобрали пипеткой 5 мл раствора над осадком. Если при встряхивании раствор не окрашивался, к гранулам добавляли воды (4 мл), а также стандартного раствора сульфата меди (1 мл), после чего встряхивали и анализ повторяли. Эту процедуру повторяли до тех пор, пока анализируемый раствор не окрашивался в розовый цвет. На заключительном этапе добавляли малые количества раствора сульфата меди, чтобы точнее определить конечную точку.

Количество меди, абсорбируемое 1 г гранул продукта, определяли по количеству стандартного раствора сульфата меди, добавленного до появления окрашивания.

Емкость гранул продукта оказалась равной 2200 мкг Cu/г гранул.

Пример 6. Получение слабокислого катионообменного материала с карбоксильными функциональными группами.

Частицы полиакриламида (100 г) из примера 3 или 4 суспендировали в уксусной кислоте (1,0 М, 500 мл) при комнатной температуре. В полученную суспензию по каплям добавляли водный раствор нитрита натрия до тех пор, пока избыточный нитрит не обнаруживался через 15 мин после последнего добавления (по воздействию йодистого калия на индикаторную бумагу с крахмалом). Смесь постепенно нагревали до 55oC в течение двух часов, затем жидкость декантировали, удерживая магнитный материал с помощью магнита. Продукт промыли водой, уксусной кислотой (0,5 М), затем снова - водой, высушили при 60oC и хранили при комнатной температуре.

Пример 7. Получение магнитных частиц для селективного поглощения цезия.

Фенол (4,7 г) и резорцин (16,5 г) растворили в смеси этанола (120 мл) и формальдегида (36%-ный раствор, 50 мл), а затем добавили гидроксида натрия (40%-ный раствор, 12 мл). Смесь нагревали с вертикальным холодильником при интенсивном перемешивании в течение 4. ч. Добавили раствор резорцина (22 г) в этаноле (60 мл), формальдегид (36%-ный раствор, 50 мл), едкий натр (40%-ный раствор, 6 мл) и магнитные частицы из примера 1 (11 г). Нагрев с вертикальным холодильником продолжали в течение 2 ч, затем смесь нагревали в выпарной чашке в течение 8 ч при периодическом помешивании. Чашку поместили в печь при температуре 105oC и полученный спеченный брусок размололи на частицы требуемого размера (от 70 до 200 мкм). Готовые гранулы экстрагировали этанолом в аппарате Сокслета, высушили при 80oC, проактивировали промывкой в соляной кислоте (5%), гидроксиде натрия (1 М), а затем промыли в воде до получения нейтрального значения pH. Продукт хранили во влажном состоянии после декантации воды. Выход продукта - 55 г.

Приготовили раствор бромида цезия (0,1064 г) в воде (500 мл). Добавили радиоактивный индикатор цезий-137 (10 Бк/мл). В полученный раствор (20 мл) добавили образец описанного выше продукта (0, 1 г) и перемешивали в течение 15 мин. Частицы отделили от жидкости. Поглощающую способность частиц по цезию определяли путем гамма-спектрометрических измерений раствора до контактирования с частицами и после их отделения.

Поглощающая способность оказалась равной 0,185 миллиэквивалента цезия на грамм частиц.

Пример 8. Фенол (37,6 г) и серную кислоту (98%, 50 г) нагревали на паровой бане в течение одного часа и затем охладили до комнатной температуры. К половине полученной фенолсульфокислоты добавили раствор фенола (4,7 г) в 120 мл этанола, гидроксид натрия (40%, 12 мл) и формальдегид (36%, 75 мл). Половину указанной смеси нагревали с вертикальным холодильником при интенсивном перемешивании в течение 4 ч. В остальную часть смеси добавили едкий натр (40%, 12 мл) и 12,5 г гранул из примера 1. Нагрев с вертикальным холодильником продолжали в течение 2 ч, затем смесь нагревали в выпарной чашке в течение 8 ч при периодическом помешивании. Чашку поместили в печь при температуре 105oC и полученный спеченный брусок размололи на частицы требуемого размера (от 70 до 200 мкм). Готовые гранулы экстрагировали этанолом в аппарате Сокслета, высушили при 80oC, проактивировали промывкой в соляной кислоте (5%), гидроксиде натрия (1 М), а затем промыли в воде до получения нейтрального значения pH. Продукт хранили во влажном состоянии после декантации воды. Выход продукта - 62 г.

Пример 9. Изготовление магнитных частиц для селективного поглощения цезия.

Акриламид (361,2 г), бис-акриламид (47,1 г) и тетраметилендиамин (34 мл) растворили в дистиллированной воде (660 мл). В раствор добавили гранулы из примера 1 (412 г), а также агар-агар (29 г) и перемешивали в течение 30 мин, после чего добавили клиноптилолит (природный материал, обладающий селективными ионообменными свойствами, 525 г). После перемешивания в течение одного часа для индуцирования полимеризации добавили водный раствор персульфата аммония (0,25%, 37 мл). Полимерный блок размололи на частицы размером от 70 до 220 мкм, которые спекали в течение 6 ч при 150oC. Выход продукта - 1360 г. Готовые частицы ополоснули раствором полистирола (5%) в смеси бензола и ацетона (1:1), быстро промыли ацетоном и высушили на воздухе.

В образце свежего молока из региона Ровно (Украина) было обнаружено загрязнение радиоактивным цезием (951 Бк/л). Это молоко (200 мл) обработали при перемешивании частицами (2,0 г), после чего молоко отделили от частиц декантацией, удерживая частицы магнитом. Указанную обработку повторили еще три раза со свежими порциями частиц. Радиоактивность цезия в обработанном молоке оказалась равной 51 Бк/л.

Пример 10. Изготовление макропористого магнитного материала из вещества с селективными ионообменными свойствами.

Акриламид (361,2 г), бис-акриламид (33 г) и тетраметилендиамин (34 мл) растворили в дистиллированной воде (660 мл). В раствор добавили гранулы из примера 1 (412 г) и перемешивали в течение 30 минут, после чего добавили диоксид марганца (материал с селективными ионообменными свойствами, 568 г). После перемешивания в течение одного часа для индуцирования полимеризации добавили водный раствор персульфата аммония (0,25%, 37 мл). Полимерный блок размололи на частицы размером от 70 до 220 мкм, которые спекали в течение 6 ч при 150oC. Готовые частицы ополоснули раствором полистирола (5%) в смеси бензола и ацетона (1:1), промыли ацетоном и высушили на воздухе.

Указанный способ приводит к получению продукта с меньшим числом поперечных связей, чем в примере 9, и пригоден для получения мелких частиц (т.е. менее 10 мкм), обладающих селективными ионообменными свойствами. Внешний слой является более пористым и обеспечивает более глубокое проникновение раствора в частицу конечного продукта, однако, полученный таким образом продукт не пригоден для закрепления относительно крупных ионообменных частиц с селективными свойствами.

Пример 11. Соединение имидодиацетоуксусной кислоты (IDA) с аминогруппами

Высушенную

целлюлозу (200 г) оставили на ночь для набухания в сухом диметилформамиде ДМФА (800 мл). В сухой

ДМФА (6000 мл) добавили при перемешивании хлорокись фосфора (800 г). Смесь нагрели до 75oC,

при интенсивном перемешивании добавили набухшую целлюлозу, после чего увеличили температуру до

95oC и выдержали в течение 30 мин. Смесь разлили в три лабораторных стакана, в каждом из

которых находилось по 1,5 кг колотого льда.

Хлорцеллюлозу отфильтровали, промыли ДМФА, водой, гидроксидом натрия (0,5 М), уксусной кислотой (0,5 М) и снова - водой до получения нейтрального значения pH. В смесь имидодиацетоуксусной кислоты (IDA) (133 г), едкого натра (80 г), дистиллированной воды (250 мл) и ДМФА (1200 мл) при интенсивном перемешивании добавили хлорцеллюлозу и нагревали смесь в течение 8 ч при 107oC. Для поддержания постоянного объема добавляли горячую дистиллированную воду. Горячую IDA-целлюлозу отфильтровали, промыли водой, уксусной кислотой (0,5 М), едким натром (0,5 М), и снова - водой до получения нейтрального значения pH.

Акриламид (90 г), бис-акриламид (10 г) и тетраметилендиамин (15 мл) растворили в воде (300 мл) и перемешивали с IDA-целлюлозой (200 г) и гранулами из примера 1 в течение 30 мин. Для инициирования полимеризации добавили персульфат аммония (4,1%, 20 мл). Подсушенный брусок размололи на частицы размером от 75 до 212 мкм. Поглощающая способность составила около 3500 мкг Cu/г сухой смолы.

Пример 12. Сравнение обычных частиц и частиц, изготовленных согласно настоящему

изобретению

Продукт 1 был изготовлен способом, описанным в литературе.

Акриламид (361,2 г), бис-акриламид (33 г), тетраметилендиамин (34 мл) и агарозу (8 г) растворили в дистиллированной воде (660 мл). В раствор добавили магнетит (частицы размером от 7 до 12 мкм) и перемешивали в течение 30 минут, после чего добавили трансильванский вулканический туф (природный материал, обеспечивающий селективный ионообмен плутония, 568 г). После перемешивания в течение одного часа добавили водный раствор персульфата аммония (0,25%, 37 мл), вызывающего полимеризацию. Полимерный блок размололи на частицы размером от 70 до 220 мкм и спекали их в течение 6 ч при 150oC.

Продукт 2 был изготовлен способом согласно настоящему изобретению.

Акриламид (361,2 г), бис-акриламид (33 г) и тетраметилендиамин (34 мл) растворили в дистиллированной воде (660 мл). В раствор добавили гранулы из примера 1 (412 г) и перемешивали в течение 30 мин, после чего добавили трансильванский вулканический туф (568 г). После перемешивания в течение одного часа добавили водный раствор персульфата аммония (0,25%, 37 мл), вызывающего полимеризацию. Полимерный блок размололи на частицы размером от 70 до 220 мкм и спекали их в течение 6 часов при 150oC. Выход продукта составил 1360 г.

Продукты 1 и 2 испытывали посредством энергодисперсионного рентгеновского анализа (EDAX) для определения относительного содержания кремния (по трансильванскому вулканическому туфу) и железа (по оксиду железа) во внешнем слое глубиной 10 мкм. Результаты показали, что для продукта 1 коэффициент для железа составлял 60, 38, а для кремния - 27,85. Для продукта 2 коэффициент для железа был 32,04, для кремния - 53,49.

Из полученных результатов следует, что продукт 2 содержит в поверхностном слое большее количество вещества, способного к селективному обмену и меньше оксида железа, чем продукт 1.

Пример 13. Соединение имидодиацетоуксусной кислоты (IDA) с аминогруппами с фенольным

полимером

Фенол (108,23 г) растворили в 10-молярном растворе гидроксида натрия (115 мл),

добавили формальдегид (35%, 304 мл) и перемешивали со скоростью 240 об/мин при 30oC в

течение 5 ч. Добавили раствор моногидрата динатриевой соли имидодиацетоуксусной кислоты (95,08 г) в

воде (150 мл) и нагревали при температуре 50oC в течение последующих 4 ч. Затем добавили

гранулы из примера 1 и размешивали в течение 1 ч. Смесь вылили в фарфоровую выпарную чашку и

выдержали в течение 1 ч на песчаной бане при температуре 95 - 100oC. После образования вязкой

гомогенной вискозы (примерно, через 4-6 ч) выпарную чашку поместили в печь при 105o

C. Через 36 ч высушенный магнитный блок вынули из выпарной чашки, размололи на частицы размером от 45 до

420 мкм и промыли дистиллированной водой до получения прозрачной нейтральной смывки. Выход

сухого продукта - 400 г.

Материал из натриевой соли имидодиацетоуксусной кислоты, приготовленный описанным выше способом, смешали с трехкратным объемом одномолярной соляной кислоты, которую затем отделили от частиц декантацией, удерживая частицы магнитом. Указанную операцию повторили еще раз. Затем повторили последующую обработку с использованием дистиллированной воды до получения нейтральной смывки. Для получения соединения с аминогруппами дважды промыли нейтральный продукт двухкратным объемом двумолярного гидроксида аммония, добавили один объем 0,1-молярного буферного раствора ацетата аммония (pH 5,5) и отфильтровали до получения густой тестообразной массы. Перед использованием массу быстро промывали дистиллированной водой. Способность продукта поглощать металл составляла более 85 000 мкг Cu/г сухого продукта.

Пример 14. Полимер на

основе кремнезема

Раствор 1 приготовили следующим образом: растворили в дистиллированной воде

силикат натрия (122 г). Добавили триметилсилан (8 мл), а также гранулы из примера 1 (26 г) и

перемешивали смесь в течение 30 мин со скоростью 240 об/мин.

Раствор 2 приготовили следующим образом: ледяную уксусную кислоту (134 мол) смешали с дистиллированной водой (500 мл). Растворы 1 и 2 одновременно слили при перемешивании (240 об/мин) в двухлитровый полипропиленовый лабораторный стакан, при этом сливание производили со скоростями, пропорциональными общим объемам соответствующих растворов. Полимеризация началась приблизительно через 4 ч, и магнитный гель был оставлен для созревания на последующие 6 ч. Затем гель разделили на мелкие куски и поместили их на металлический эмалированный поддон. В гель добавили дистиллированную воду (500 мл) и оставили на 30 мин, затем воду слили. Эту операцию повторили 7 раз. Затем гель прогрели в печи сначала при 110oC в течение 16 ч, а потом - при 200oC в течение 42 ч, охладили, размололи на частицы размером от 106 до 212 мкм и промыли дистиллированной водой до получения чистой смывки, удерживая частицы с помощью магнита при сливе жидкости.

Реферат

Магнитные частицы содержат ядро из магнитного материала, окруженное смесью волокнистого материала и твердого связующего агента. Частицы могут быть заключены в полимерную смолу, которая имеет участки, селективные для определенных ионов, с образованием частиц композиционного магнитного материала. Частицы композиционного магнитного материала используют для удаления загрязняющих ионов из содержащего их водного раствора. 4 с. и 17 з.п. ф-лы, 6 ил.

Комментарии