Способ разделения смеси твердое вещество - жидкость и установка для его осуществления - RU2080155C1

Код документа: RU2080155C1

Чертежи

Описание

Изобретение относится к способу разделения, предпочтительно фильтрации, жидкостей и твердых веществ из смесей жидкость-тивердое вещество, в частности из минеральной суспензии твердое вещество-жидкость, предпочтительно рудной или угольной суспензии или взвеси зараженной земли, причем камера для проведения способа находится под избыточным давлением, а также установка для проведения способа, состоящая из приемного резервуара для смеси жидкость-твердое вещество, в частности суспензии жидкость-твердое вещество, нагнетательного фильтра (друк-фильтра), разгрузочной системы и емкостей для конденсата и твердого вещества.

Подобные способы и устройства уже успешно применяются в области обогатительной промышленности для обработки концентратов руды и угля. Специальный вариант пригодного для этого нагнетательного фильтра (патент ФРГ DE-PS N 2947329 (сталь). Повышенные требования относительно удаления влаги из концентратов руды или угля или использование для дезактивации зараженной земли с помощью этого способа не могут выполняться в достаточно удовлетворительной степени.

Поэтому согласно изобретению предлагается, чтобы разделение, в частности фильтрация, твердых веществ и жидкостей из смесей твердое вещество-жидкость, в частности из минеральных суспензий твердое вещество-жидкость, происходило, кроме применения избыточного давления, при повышенной температуре, например, от 40 до 300oC, целесообразно при 60 200oC, предпочтительно при около 150oC. Благодаря повышенной температуре прежде всего снижается вязкость удаляемой жидкости, что способствует, в особенности, при фильтровании под давлением более легкому вытеснению жидкости, в результате чего получается очень низкие значения отстаточной влаги. Согласно изобретения повышенная температура получается с помощью пара, в частности, водяного пара, например, с температурой 110 200oC, предпочтительно около 150oC. Для этого согласно изобретению нагнетательный фильтр (друк-фильтр) соединен с источником пара.

благодаря применению пара, в частности водяного пара, в концентратах руды или угля можно достичь самых низких содержаний остаточной жидкости. Далее, таким образом, можно отделять также опасные вещества, как, например, тринитротолуол (TNT), из зараженной земли, которые, кроме того растворяются в паре или конденсате.

В одном варианте способа согласно изобретению температуру для разделения или фильтрации во всем пространстве способа получают с помощью пара, в частности водяного пара. Благодаря этому практически можно применять известные нагнетательные фильтры (друк-фильтры).

Другой предпочтительный вариант способа согласно изобретению отличается тем, что избыточное давление для разделения или фильтрации производится в отделенном от остального технологического пространства отсеке с помощью пара, в частности, водяного пара. Дополнительно необходимое при этом отделение фильтрационной камеры окупается значительной экономией пара и более простыми в управлении конструкциями вспомогательных агрегатов, размещенный в емкости нагнетательного фильтра (друк-фильтра) при подобном проведении способа следует лишь подобрать фильтр соответственно повышенным температурам.

Другие варианты выполнения изобретения отличаются тем, что пар представляет собой насыщенный пар или, что пар это перегретый пар. Выбор соответствующего проведения способа должен осуществляться в зависимости от тех или иных требований к разделению смеси или фильтрации смеси, в частности в зависимости от фильтруемого материала.

Согласно предпочтительному варианту выполнения изобретения конденсированный пар отводится вместе с выносимой жидкостью, как, например, вода, TNT. При соответствующем выборе паровой нагнетательной среды можно избежать отделения конденсированного пара от выносимой воды, благодаря чему отпадают другие дорогостоящие меры по разделению.

В другом предпочтительном выполнении способа по изобретению нагретое с помощью пара и отделенное от жидкости твердое вещество, например, рудный или угольный концентрат или дезактивированная почва, по отдельности направляются на дальнейшую обработку.

Другое выполнение способа отличается тем, что температура фильтрации достигается с помощью нагретого, например, до 40 300oC, целесообразно до 60 200oC, предпочтительно до примерно 150oC сжатого воздуха. При этом можно просто использовать нужный для создания давления сжатый воздух или, например, из других процессов, в частности, сжатый воздух, имеющийся в распоряжении на производстве.

Согласно изобретению повышенная температура при этом во всем технологическом пространстве получается с помощью нагретого сжатого воздуха. Таким образом, можно использовать практически известные нагнетательные фильтры. Согласно другому варианту выполнения изобретения можно получить повышенную температуру с помощью нагретого сжатого воздуха также в отделенном от остального технологического пространства отсека. Путем непосредственного нагружения осадка на фильтре можно значительно снизить потери энергии в напорном резервуаре.

Другое выполнение изобретения отличается тем, что смесь твердое вещество-жидкость или суспензия твердое вещество-жидкость подается на фильтр при повышенной, например, до 40 300oC, целесообразно до 60 200oC, предпочтительно до 80oC, причем смесь или суспензия перед поступлением на фильтр может быть предварительно подогрета. Благодаря такому проведению процесса можно без особых изменений нагнетательного фильтра достигнуть значительно более эффективного разделения или фильтрации и, таким образом, значительно меньших значений остаточной влаги.

Экономичный режим работы может быть достигнут согласно изобретению в том случае, если регулирование давления воздуха в резервуаре или в пространстве котла фильтра осуществляется в зависимости от давления пара. Однако при соответствующих обстоятельствах может быть более благоприятным, если регулирование давления пара осуществляется в зависимости от давления воздуха в резервуаре или пространстве котла фильтра. Согласно изобретению эффект разделения или фильтрации может быть особенно высоким в том случае, если наряду с применением избыточного давления при повышенной температуре разделяемая или фильтруемая смесь твердое вещество жидкость, в частности суспензия твердое вещество жидкость, в частности в желобе фильтра или т.д. подвергается дополнительному к обычному движению разделения или фильтрации движения. В этом случае предотвращается нежелательная седиментация или слишком быстрое закрывание фильтрующих элементов или отверстий фильтра или сита. Этот факт в соединении с высоким рабочим давлением и повышенной рабочей температурой способствует особенно высокому разделяющему или фильтрующему действию или высокой производительности разделения или фильтрации при пониженном потреблении энергии.

Установка согласно изобретению для проведения способа по изобретению отличается тем, что нагнетательный фильтр соединен с источником нагретой среды. Согласно одному варианту выполнения изобретения или источником является источник пара.

Если согласно другому варианту выполнения изобретения резервуар, напри мер, котел фильтра, соединен с источником пара, то можно особенно просто заполнить все технологическое пространство заполнить паром.

Однако согласно изобретению источник пара может соединяться со специальным паровым колпаком внутри резервуара фильтра. Тем самым можно целенаправленно отделить специальное пространство для фильтрации под давлением пара от остального пространства для проведения способа. Благодаря этому, материалы для остальных размещенных в емкости фильтра агрегатов (управляющая головка, Spar-slow клапан, привод, регулирующие приборы, измерительные зонды, электрические провода) не требуют специального выполнения.

Один благоприятный вариант изобретения отличается тем, что паровой колпак соединен с желобом ротационного фильтра (дисковый или барабанный фильтр). Необходимый для фильтрации пар может, таким образом, целенаправленно подаваться в область фильтрующей поверхности, в частности, так называемую область удаления влаги, благодаря чему потери пара и энергии сводятся к минимуму.

Если далее согласно изобретению паровой колпак плотно соединен с разгрузочным отверстием емкости фильтра, причем он содержит сброс материала и систему транспортировки, то можно избежать дальнейших потерь пара и энергии и вследствие этого нагревания остального технологического пространства (пространства для проведения способа). При применении опасных или отравляющих (ядовитых) веществ их можно также выгружать (удалять) под контролем и отдельно от остального технологического пространства.

Согласно другому благоприятному варианту выполнения изобретения источником нагретой среды является источник нагретого сжатого воздуха. Он может согласно изобретению соединяться или с котлом фильтра, или со специальным колпаком, соединенным с желобом фильтра ротационного фильтра, внутри резервуара фильтра.

Согласно другому варианту выполнения изобретения источником нагретой среды является подача горячей смеси твердое вещество-жидкость или суспензии твердое вещество-жидкость.

Предпочтительное выполнение изобретения отличается тем, что паровой колпак по обе стороны дисков фильтра имеет выходные отверстия для пара или нагретого сжатого воздуха. С помощью этого варианта выполнения пар или нагретый воздух может непосредственно подаваться на осадок фильтра на дисках фильтра.

Согласно другому благоприятному варианту выполнения паровой колпак с помощью, по меньшей мере, одного клапана соединяется с пространством, находящимся под давлением.

Клапан может при этом открываться в сторону пространства, находящегося под давлением, или в сторону пространства с паром, причем также может быть предусмотрена комбинация из двух клапанов.

Особенно предпочтительным является, если по меньшей мере, один клапан открывается при разности давлений около 0,05 бар. Тем самым не следует предпринимать никакого усиления парового колпака.

Экономическое осуществление процесса обеспечивается согласно изобретению если в резервуаре или пространстве котла фильтра предусмотрено устройство регулирования давления воздуха в зависимости от давления пара. Однако, может быть, наоборот, благоприятным, если имеется устройство регулирования давления пара в зависимости от давления воздуха в резервуаре или котле фильтра в системе. Особенно эффективной фильтрации или разделения можно достигнуть в том случае, если при повышенной согласно изобретению температуре и приложенному давлению в желобе фильтра или т.п. предусмотрено устройство, например, мешалка для дополнительного к движению обычного разделения, в частности к движению фильтрации смеси твердое вещество-жидкость, в частности, твердое вещество жидкость суспензии, движения смеси или в смеси, в частности, в суспензии.

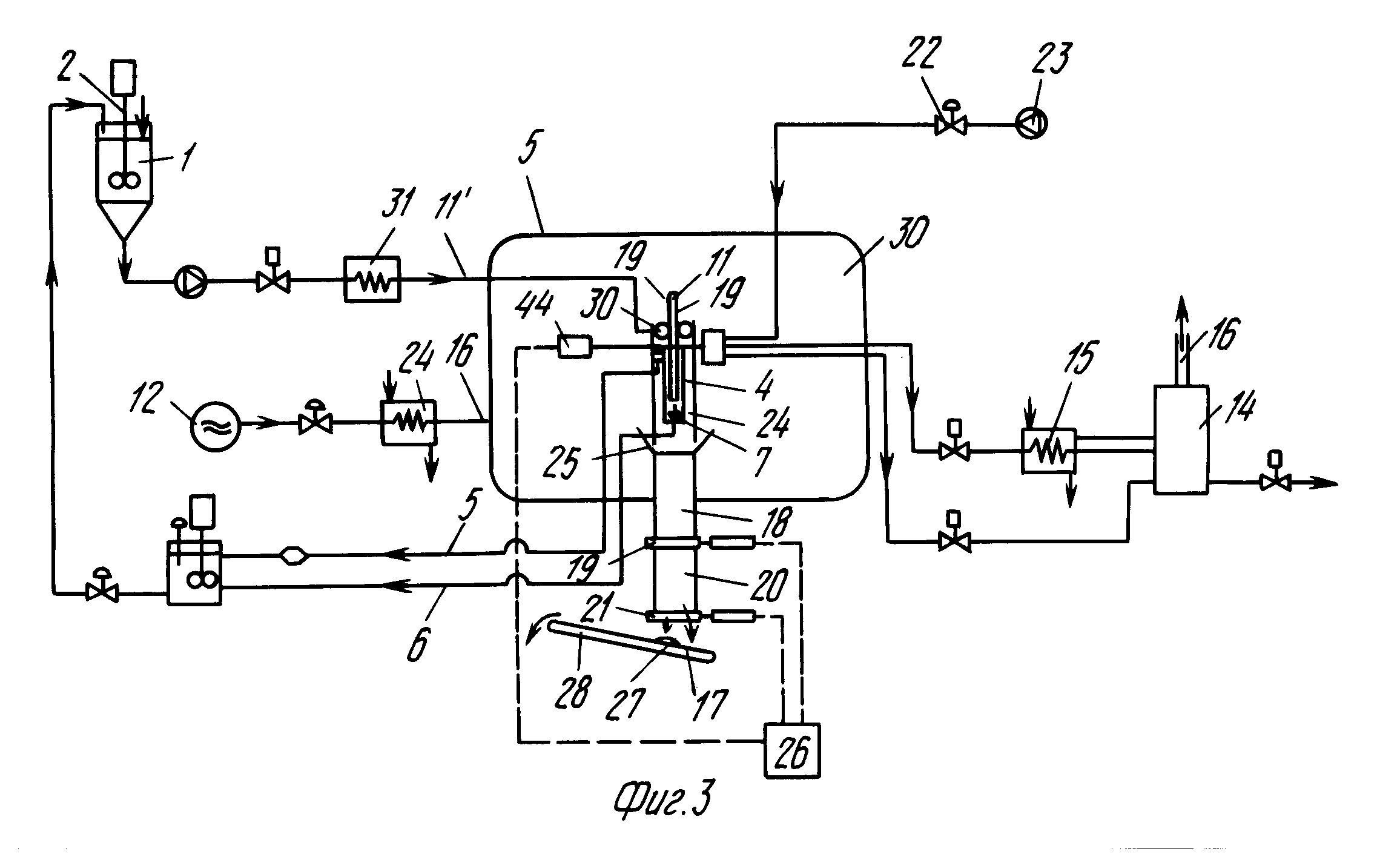

На фиг. 1 представлена схема способа согласно изобретению; на фиг. 2 - вариант способа согласно изобретению; на фиг. 3 другой вариант выполнения способа согласно изобретению; на фиг. 4 устройство или установка для осуществления способа.

Способ согласно изобретению кратко описан (фиг. 1). Минеральная суспензия или осадок от обогащения руды или угля или зараженная почва подсасывается из сборника 1 с мешалкой 2 при соответствующем предварительном гидростатическом давлении с помощью насоса и прокачивается сверху с помощью устройства для загрузки фильтра в желоб 4 фильтра. Желоб 4 фильтра вмонтирован в напорный котел 5. Желоб 4 фильтра во избежание концентрации твердых частиц работает с непрерывным переливом 5 и спуском 6. Протекание осадка через желоб фильтра или гомогенизация осадка интенсифицируется с помощью мешалки 7 (также фиг. 4). Поток осадка, подаваемого на насос, устанавливается с помощью регулируемого посредством преобразователя частоты электродвигателя в зависимости от количества перетекающего осадка. Количество переливаемого осадка регистрируется в точке измерения потока. Переливаемый поток из перелива 5 и сливаемый поток из спуска 6 под гравиметрическим напором протекают в образованный в виде напорного резервуара с перемещением сборный резервуар для суспензии 9 с мешалкой 10. Из напорного резервуара 9 осадок с помощью насоса, (не показан), регулирующего уровень, может транспортироваться обратно в сборный резервуар путем погружения подсасывающей трубы или благодаря напору. В качестве рабочей среды на фильтр 11 подается сжатый воздух из компрессорной, например, из воздушного компрессора 12, или пар из паровой сети установки (не показана).

Воздух или пар перед входом в нагнетательную камеру может еще подвергаться нагреванию до нужной температуры с помощью нагревателя 13. Фильтрат, образующий лепешку на фильтре с возможно меньшим содержанием воздуха, направляется в отделитель фильтрата 14, в который направляется также фильтрат, полученный при удалении влаги после охлаждения в воздушно-газовом холодильнике 15, в котором выпадает конденсат. Поток отводимого воздуха 16 направляется в отделителе фильтрата вверх. Отделенная смесь фильтрат-конденсат может удаляться соответствующим образом. Обезвоженное твердое вещество (рудный, угольный концентрат), например, дезактивированная почва 17, выгружается через шлюзовой затвор 18, 19, 20, 21. Лепешка фильтра, снимаемая с диска фильтра 11 (также фиг. 4), например, с помощью клапана Snap-Slow 22 и сжатого воздуха из компрессора Snap-Slow 23 падает при этом через расположенные по обе стороны диска фильтра 11 шахты 24 для выпадающего осадка (также фиг. 4) в воронку 25 для осадка. Оттуда он попадает в сборный резервуар 18 шлюзового затвора. Затвор шлюза 19 попеременно то открывается, то закрывается, благодаря чему лепешка фильтра попадает сначала в промежуточную камеру 20 шлюза, а затем на устройство для выгрузки лепешки фильтра. Шлюзовые затворы 19 приводятся в действие с помощью гидравлического агрегата 26. Выгружаемая лепешка 27 фильтра транспортируется, например, с помощью ленточного транспортера 28. Количество воздуха, пара, подачи суспензии, перелив, отвод суспензии, а также количество фильтрата может регулироваться с помощью регулировочных клапанов или полностью могут перекрываться соответствующие трубопроводы.

Фиг. 2 представляет лишь один вариант способа согласно изобретению, причем здесь пар или нагретый воздух направляется в паровой колпак 29, расположенный над диском фильтра 11 над желобом 4 фильтра и снабженный теплоизоляцией. Необходимый для получения давления в напорном котле 5 сжатый воздух в теплом виде протекает под таким же давлением в расположенное вне парового колпака 29 пространство котла 30 (не подогретый предварительно, а поступающий из компрессора без охлаждения). При применении пара для осуществления фильтрования при повышенной температуре давление воздуха устанавливают, например, на 4,0 бар.абс. Это соответствует 143,6oC - температуре насыщенного пара (при применении водяного пара). Замеряют давление воздуха, которое представляет собой задающий параметр для выравнивающего давления пара в пространстве котла 30. В этом пространстве давление воздуха подрегулируется на значение дельта -p приблизительно <=0,05 бар.

Регулирование разности давлений между воздушный пространством котла 30 и паровым колпаком 29 производится предпочтительно за счет улетучивания пара в воздушное пространство. Паровой колпак 29 устанавливается на желобе 4 фильтра без уплотнения.

Предусмотрено контролируемое выравнивание давлений между паровым колпаком 29 и воздушным пространством котла 30 фильтра 5 (зазор, отверстие, клапан).

Возможный также равномерный перепуск воздуха в паровое пространство парового колпака 29 не представляет проблемы. Если воздух более холодный, чем пар, то он быстро нагревается с его помощью. Температура газовой смеси снижается незначительно.

На фиг. 3 показывает другой вариант изобретения, при котором суспензия поступает на фильтрацию в подогретом состоянии. В некоторых случаях фильтруемая суспензия вводится в сборник для суспензии уже при повышенной температуре. Это, например, имеет место в отработанном электролите при производстве алюминия и в шламе красного железняка, где температура составляет более 200oC и до настоящего времени перед фильтрацией следует производить охлаждение. В большинстве случаев, однако, суспензию перед загрузкой в бак 4 фильтра следует еще подогревать в нагревателе 31. Горячая суспензия способствует снижению вязкости жидкости, благодаря чему ее можно легче отделить от твердого вещества. Это действительно также при применении подогретого сжатого воздуха или пара, при котором также снижение вязкости выделяемой жидкости способствует улучшению фильтрации.

На фиг. 4 в качестве примера применения представлен применяемый для способа согласно изобретению однодисковый фильтр с диском 32 фильтра и желобом 4 фильтра. В смонтированном на подставке 33 желобе 4 фильтра установлена мешалка 7, которая служит для гомогенизации суспензии или осадка. Над желобом 4 фильтра установлен паровой колпак 29, имеющий отверстия 34 для клапанов поддержания давления. Эти клапаны открываются в зависимости от разности давлений между паровым колпаком 29 и пространством 30, находящимся под давлением (фиг. 1 3), в котором установлен фильтр. Для открывания их можно установить на определенное предельное давление с помощью, например, усилия пружины или противовеса. Пар или подогретый сжатый воздух через штуйер 35 направляется в паровую камеру 36, откуда пар или нагретый воздух через предусмотренные по обе стороны диска 32 фильтра отверстия 37, например, в форме перфорированного листа направляется непосредственно на уже отфильтрованную лепешку 27 фильтра. Температура и/или давление под паровым колпаком 29 замеряют с помощью измерительных зондов 38 и устанавливаются в соответствии с требованиями.

Для специальных случаев применения, например, для фильтрования легко седиментирующихся веществ, желоб 4 фильтра может еще и другие монтируемые в него устройства, как, например, направляющий лист, специальные устройства для подачи и отвода суспензии, для гомогенизации осадка и т.д. Лепешка фильтра сбрасывается затем в вертикальные шахты 24 или снимается с помощью скребка и падает в (здесь не показанную, но на фиг. 1 3 обозначенную) воронку 25, причем сбросовая шахта 34 и сбросовая воронка 25 могут быть плотно соединены между собой.

Примеры служат лишь для пояснения изобретения, причем можно найти также другие возможности применения как, например, с многодисковыми фильтрами, барабанными фильтрами или ленточными фильтрами в напорном котле. Заметные преимущества дает также при соответствующих обстоятельствах общее применение изобретение для разделения или фильтрации смесей жидкость-твердое вещество, особенно с точки зрения экономичности процесса.

Реферат

Использование: для разделения, предпочтительно фильтрации жидкостей и твердых веществ из смеси, минеральной суспензии, предпочтительно рудной или угольной, или взвеси зараженной земли. Сущность: согласно способу разделения фильтрацию минеральной суспензии руды или угля или осадков зараженной почвы осуществляют в технологическом пространстве при повышенной температуре, составляющей 40 - 300oC. Способ осуществлен в установке, включающей сборный резервуар обрабатываемой смеси, друк-фильтр, разгрузочную систему и емкости для конденсата и твердого вещества, а также источник нагретой среды, соединенный с друк-фильтром. 2 с. и 30 з. п. ф-лы, 4 ил.

Формула

2. Способ по п. 1, отличающийся тем, что температура при фильтрации составляет 60 200oС, предпочтительно около 150oC.

Комментарии