Способ удаления примесей из маточной жидкости при синтезе карбоновой кислоты с использованием фильтрования под давлением - RU2382761C2

Код документа: RU2382761C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к извлечению металлического катализатора из окисленного сбросового потока, получаемого при синтезе карбоновой кислоты, как правило, терефталевой кислоты, при использовании фильтрования под давлением. Более конкретно, способ включает в себя объединение воды с маточной жидкостью для извлечения металлического катализатора, а затем воздействия на водную смесь, полученную таким образом, одностадийного экстрагирования с помощью экстракционного растворителя, для удаления органических примесей, с получением потока экстракта и очищенного потока, содержащего металлический катализатор.

Уровень техники

Терефталевую кислоту производят в промышленности посредством окисления параксилола в присутствии катализатора, такого, например, как Со, Mn, Br и растворителя. Терефталевая кислота, используемая при производстве полиэфирных волокон, пленок и смол, должна дополнительно обрабатываться для удаления примесей, образующихся в результате окисления параксилола.

Терефталевая кислота (ТРА) представляет собой промежуточный продукт при производстве сложных полиэфиров для применений, связанных с пластиками и волокнами. Промышленные способы производства ТРА часто основываются на окислении п-ксилола, катализируемом тяжелыми металлами, как правило, с бромидным промотором, в растворителе на основе уксусной кислоты. Благодаря ограниченной растворимости TPA в уксусной кислоте при практических условиях окисления, в реакторе окисления обычно образуется суспензия кристаллов TPA. Как правило, суспензия TPA в окислителе извлекается из реактора, и твердые продукты TPA отделяются от маточной жидкости окислителя с использованием обычных технологий разделения твердых продуктов и жидкости. Маточная жидкость окислителя, которая содержит большую часть катализатора и промотора, используемого в способе, рециклируется в реактор окисления. Кроме катализатора и промотора, поток маточной жидкости окислителя также содержит растворенную TPA и множество побочных продуктов и примесей. Эти побочные продукты и примеси возникают отчасти из-за микроскопических примесей, присутствующих во входном потоке п-ксилола. Другие примеси возникают из-за неполного окисления п-ксилола, приводящего к образованию частично окисленных продуктов. Другие виды побочных продуктов возникают в результате конкурентных побочных реакций, возникая в результате окисления п-ксилола до терефталевой кислоты. Патенты, описывающие производство терефталевой кислоты, такие как патенты США №№ 4158738 и 3996271, тем самым, включаются в качестве ссылок в их полноте, до той степени, когда они не противоречат используемым здесь формулировкам.

Твердые продукты TPA подвергаются разделению твердых продуктов и жидкости, когда свежий растворитель используется для замены главной части жидкого компонента маточной жидкости окислителя. После сушки твердые продукты TPA загрязнены примесями, которые присутствуют в маточной жидкости окислителя, поскольку эти примеси могут включаться в твердые продукты TPA. Примеси также присутствуют из-за включений в кристаллическую структуру TPA и из-за неполного удаления маточной жидкости окислителя посредством промывки свежим растворителем.

Многие из примесей в потоке маточной жидкости окислителя, которые рециклируются, являются относительно инертными при последующем окислении. Такие примеси включают в себя, например, изофталевую кислоту, фталевую кислоту и тримеллитовую кислоту. Также присутствуют примеси, которые могут подвергаться окислению в дальнейшем, такие, например, как 4-карбоксибензальдегид, п-толуоловая кислота и п-толуолальдегид. Инертные при окислении примеси имеют тенденцию к аккумуляции в маточной жидкости окислителя при рециклировании. Концентрация этих инертных примесей будет увеличиваться в маточной жидкости окислителя до тех пор, пока не будет достигнуто равновесие, при этом скорость удаления каждой примеси посредством продукта TPA уравновесится скоростью образования и скоростью добавления в способ окисления. Обычный уровень примесей в промышленной сырой TPA делает ее непригодной для непосредственного использования в большинстве полимерных применений.

Обычно сырую TPA очищают либо посредством преобразования сложного диметилового эфира, либо посредством растворения в воде с последующим гидрированием над стандартными катализаторами гидрирования. Позже вторичные окислительные обработки использовались для получения TPA полимерного качества. Является желательным сведение к минимуму концентрации примесей в маточной жидкости и, тем самым, облегчение последующей очистки TPA. В некоторых случаях является невозможным получение очищенной ТРА полимерного качества, если только не используются какие-либо средства для удаления примеси из потока маточной жидкости окислителя.

Одна из технологий для удаления примесей из потока рецикла, повсеместно используемых в химической промышленности переработки, заключается в откачке или "прочистке" некоторой части рециклируемого потока. Как правило, окисленный поток сброса просто выпускается или, при экономичном осуществлении способа, подвергается различным видам обработки для удаления нежелательных примесей, в то же время, с извлечением ценных компонентов. Один из примеров представляет собой патент США №4939297, включаемый сюда в качестве ссылки в его полноте, до той степени, в которой он не противоречит используемым здесь формулировкам. Величина прочистки, необходимая для контроля примесей, зависит от способа; однако величина прочистки, равная 10-40% от общего потока маточной жидкости окислителя, обычно является достаточной для получения ТРА, адекватной, в качестве подаваемых материалов, для промышленного производства полимеров. При производстве ТРА процент прочистки потока маточной жидкости окислителя, необходимый для поддержания приемлемых концентраций примесей, в сочетании с экономичным количеством металлического катализатора и компонентов растворителя в окисленном потоке сброса, делает простой выпуск окисленного потока сброса экономически непривлекательным. Таким образом, имеется необходимость в способе, который извлекает по существу все ценные металлические катализаторы и уксусную кислоту, содержащиеся в окисленном потоке сброса, в то же время удаляя наибольшую часть примесей, присутствующих в окисленном потоке сброса. Металлический катализатор может извлекаться в активной форме, пригодной для повторного использования, с помощью непосредственного рециклирования на стадии окисления п-ксилола.

Настоящее изобретение представляет собой заметное усовершенствование, по сравнению с обычным способом прочистки. Некоторые из преимуществ представляют собой:

1) улучшение работы и надежности из-за уменьшения вероятности забивания;

2) уменьшение общего потребления энергии;

3) уменьшение количества воды для стадии экстрагирования растворителя.

Настоящее изобретение увеличивает эффективность удаления примесей способа и работы способа, по сравнению с существующими способами. В дополнение к этому, необходимо отметить, что настоящее изобретение является не только применимым к способу получения сырой ТРА, но и к любому способу, который производит окисленный поток сброса, где требуется извлечение металлического катализатора.

Сущность изобретения

Настоящее изобретение относится к удалению примесей и к извлечению металлического катализатора из окисленного потока сброса, полученного при синтезе карбоновых кислот, как правило, терефталевой кислоты. Более конкретно, способ включает в себя объединение воды с маточной жидкостью, для извлечения металлического катализатора, а затем воздействие на водную смесь, полученную таким образом, одностадийного экстрагирования с помощью экстракционного растворителя, с получением потока экстракта и очищенного потока, содержащего металлический катализатор.

Целью настоящего изобретения является создание способа извлечения потока металлического катализатора из окисленного потока сброса посредством использования фильтра высокого давления.

Еще одной целью настоящего изобретения является создание способа удаления примесей и извлечения потока металлического катализатора из окисленного потока сброса, полученного при синтезе карбоновой кислоты, включающего в себя использование фильтра высокого давления.

В первом варианте осуществления настоящего изобретения предусматривается способ. Способ включает в себя:

(a) фильтрование высококонцентрированной суспензии сброса в зоне разделения твердых продуктов и жидкости, с образованием отфильтрованного материала и маточной жидкости;

(b) промывку указанного отфильтрованного материала с помощью подаваемых промывочных материалов в указанной зоне разделения твердых продуктов и жидкости, с образованием промытого отфильтрованного материала и промывочного фильтрата; и необязательного обезвоживания указанного промытого отфильтрованного материала в указанной зоне разделения твердых продуктов и жидкости, с образованием обезвоженного отфильтрованного материала; где указанная зона разделения твердых продуктов и жидкости содержит, по меньшей мере, одно устройство фильтрования под давлением.

В другом варианте осуществления настоящего изобретения предусматривается способ. Способ включает в себя:

(a) воздействие на окисленный поток сброса, содержащий карбоновую кислоту, металлический катализатор, примеси, воду и растворитель, выпаривания в первой зоне испарителя, с получением потока пара и концентрированной суспензии потока сброса; и

(b) воздействие на указанную концентрированную суспензию сброса выпаривания во второй зоне испарителя, с получением потока, обогащенного растворителем, и высококонцентрированной суспензии потока сброса, где указанная вторая зона испарителя содержит зону испарителя, работающую при температуре примерно от 20°С примерно до 70°С;

(c) фильтрование указанной высококонцентрированной суспензии потока сброса в зоне разделения твердых продуктов и жидкости, с образованием отфильтрованного материала и маточной жидкости;

(d) промывку указанного отфильтрованного материала с помощью подаваемых промывочных материалов в указанной зоне разделения твердых продуктов и жидкости, с образованием промытого отфильтрованного материала и промывочного фильтрата; и необязательное обезвоживание указанного промытого отфильтрованного материала в указанной зоне разделения твердых продуктов и жидкости, с образованием обезвоженного отфильтрованного материала; где указанная зона разделения твердых продуктов и жидкости содержит, по меньшей мере, одно устройство фильтрования под давлением.

В другом варианте осуществления настоящего изобретения предусматривается способ для извлечения металлического катализатора из окисленного потока сброса. Способ включает в себя:

(a) воздействие на указанный окисленный поток сброса, содержащий карбоновую кислоту, указанный металлический катализатор, примеси, воду и растворитель, выпаривания в первой зоне испарителя, с получением потока пара и концентрированной суспензии потока сброса;

(b) воздействие на указанную концентрированную суспензию потока сброса во второй зоне испарителя, с образованием потока, обогащенного растворителем, и высококонцентрированной суспензии потока сброса;

(c) фильтрование высококонцентрированной суспензии потока сброса в зоне разделения твердых продуктов и жидкости, с образованием отфильтрованного материала и маточной жидкости;

(d) промывку указанного отфильтрованного материала подаваемых промывочных материалов в указанной зоне разделения твердых продуктов и жидкости, с образованием промытого отфильтрованного материала и промывочного фильтрата; и необязательное обезвоживание указанного промытого отфильтрованного материала в указанной зоне разделения твердых продуктов и жидкости, с образованием обезвоженного отфильтрованного материала; где указанная зона разделения твердых продуктов и жидкости содержит, по меньшей мере, одно устройство фильтрования под давлением;

(e) смешивание в зоне смешивания воды и, необязательно, экстракционного растворителя с указанной маточной жидкостью и со всем указанным промывочным фильтратом или с его частью, с образованием водной смеси;

(f) приведение в контакт экстракционного растворителя с указанной водной смесью в зоне экстрагирования, с образованием потока экстракта и очищенного потока; и

(g) разделение указанного потока экстракта в зоне разделения, с образованием потока органических примесей с высокой температурой кипения и извлеченного потока экстракционного растворителя.

Эти цели и другие цели станут более понятными специалистам в данной области после чтения настоящего описания.

Краткое описание чертежей

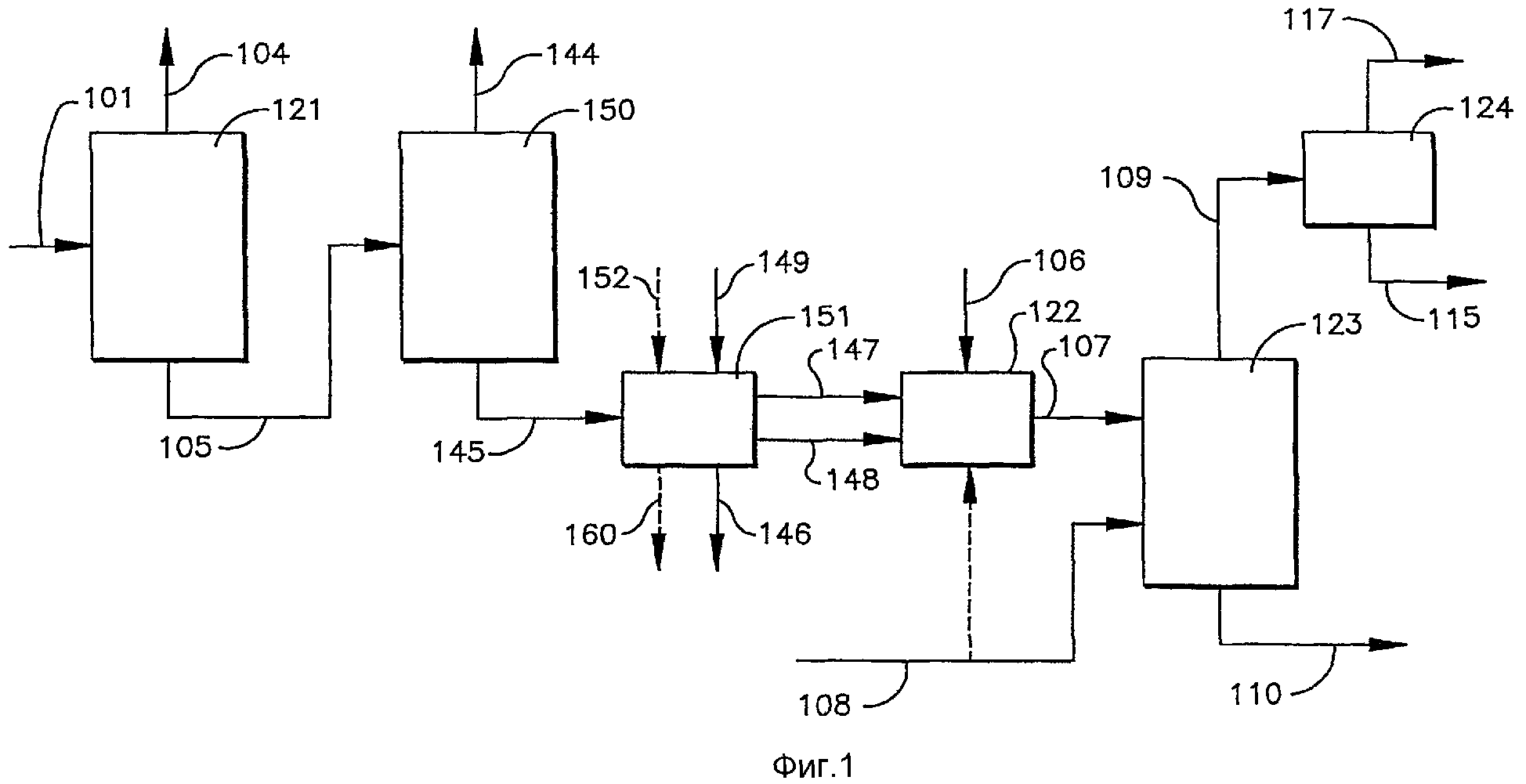

Фигура 1 иллюстрирует различные варианты осуществления настоящего изобретения, где предусматривается способ извлечения металлического катализатора из окисленного потока сброса 101, и способ отделения органических примесей от высококонцентрированной суспензии потока сброса 145.

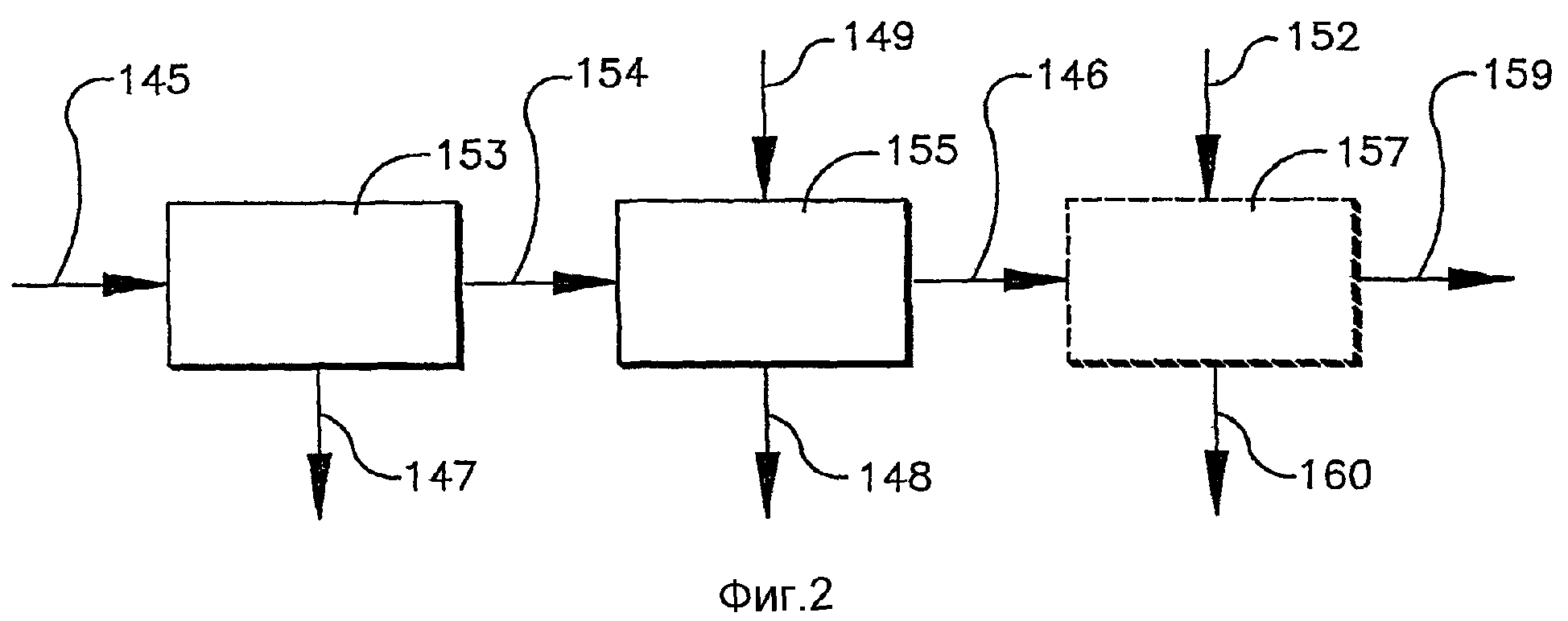

Фигура 2 иллюстрирует вариант осуществления способа по настоящему изобретению, осуществляемый в зоне разделения твердых продуктов и жидкости 151, которая содержит зону фильтрования 153, зону промывки 155 и, необязательно, зону обезвоживания 157.

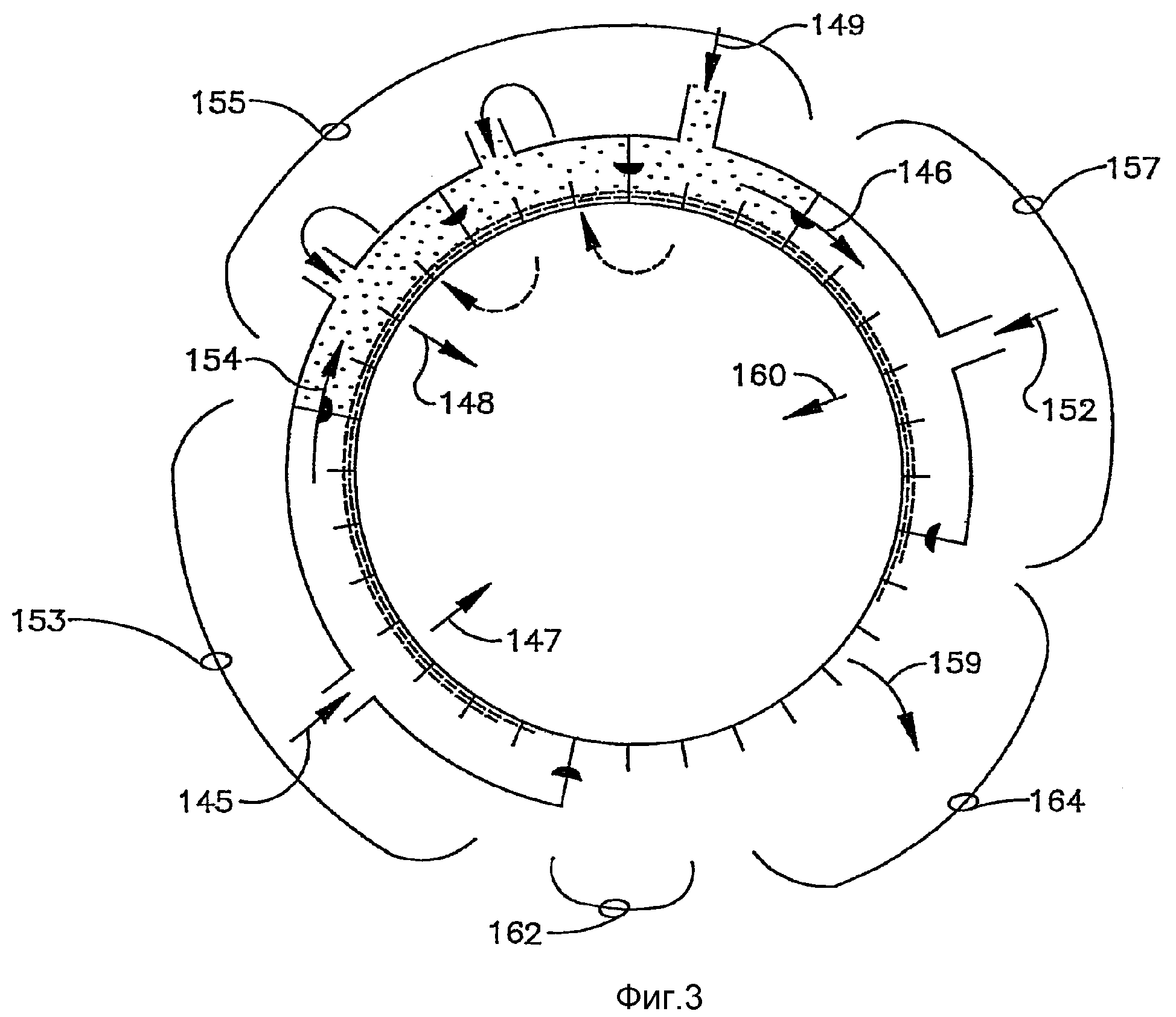

Фигура 3 иллюстрирует вариант осуществления настоящего изобретения, где роторный барабанный фильтр высокого давления используется в зоне разделения твердых продуктов и жидкости.

Описание изобретения

В одном из вариантов осуществления настоящего изобретения предусматривается способ извлечения металлического катализатора из окисленного потока сброса 101, как показано на фигуре 1 и фигуре 2. Способ включает в себя следующие стадии.

Стадия (а) включает в себя воздействие на окисленный поток сброса 101 выпаривания в первой зоне испарителя 121, с получением потока пара 104 и концентрированной суспензии потока сброса 105.

Окисленный поток сброса 101 извлекается из способа окислительного синтеза карбоновой кислоты. Окисленный поток сброса 101 служит в качестве потока подаваемых материалов для настоящего способа. Окисленный поток сброса 101 содержит карбоновую кислоту, воду, растворитель, металлический катализатор и примеси. Примеси включают в себя органические бромиды, коррелирующие металлы, побочные продукты окисления п-ксилола и примеси, полученные в результате присутствия примесей в п-ксилоле. Органические бромиды могут использоваться в качестве промоторов в реакции окисления. Примеры коррелирующих металлов представляют собой соединения железа и хрома, которые ингибируют, понижают или полностью разрушают активность металлического катализатора. Кроме катализатора и промотора, поток маточной жидкости окислителя также содержит побочные продукты и примеси. Эти побочные продукты и примеси возникают, отчасти, из-за микроскопических примесей, присутствующих в потоке подаваемых материалов п-ксилола. Другие примеси возникают из-за неполного окисления п-ксилола, приводящего к получению частично окисленных продуктов. Другие виды побочных продуктов возникают в результате конкурентных побочных реакций при окислении п-ксилола до терефталевой кислоты.

Карбоновые кислоты включают в себя ароматические карбоновые кислоты, получаемые посредством контролируемого окисления органического субстрата. Такие ароматические карбоновые кислоты включают в себя соединения, по меньшей мере, с одной группой карбоновой кислоты, присоединенной к атому углерода, который является частью ароматического кольца, предпочтительно имеющего, по меньшей мере, 6 атомов углерода, еще более предпочтительно имеющего только атомы углерода. Соответствующие примеры таких ароматических колец включают в себя, но не ограничиваясь этим, бензольное, бифенильное, терфенильное, нафталиновое и другие слитые ароматические кольца на основе углерода. Примеры соответствующих карбоновых кислот включают в себя, но не ограничиваясь этим, терефталевую кислоту, бензойную кислоту, п-толуоловую кислоту, изофталевую кислоту, тримеллитовую кислоту, нафталиндикарбоновую кислоту, 2,5-дифенилтерефталевую кислоту и их смеси.

Соответствующие растворители включают в себя, но, не ограничиваясь этим, алифатические монокарбоновые кислоты, предпочтительно содержащие 2-6 атомов углерода, или бензойную кислоту, и их смеси, и смеси этих соединений с водой. Предпочтительно растворитель представляет собой уксусную кислоту, смешанную с водой, при отношении примерно от 5:1 примерно до 25:1, предпочтительно в пределах примерно между 8:1 и примерно 20:1. В описании уксусная кислота будет упоминаться как растворитель. Однако необходимо понять, что и другие пригодные для использования растворители, такие как те, которые описаны ранее, также могут использоваться.

На первой стадии настоящего способа окисленный поток сброса 101 концентрируется с помощью обычных средств в первой зоне испарителя 121, содержащей испаритель, с получением потока пара 104 и концентрированной суспензии потока сброса 105. Испаритель работает при атмосферных условиях или при давлении, чуть выше атмосферного, как правило, примерно от 1 атмосферы примерно до 10 атмосфер. Поток пара 104 содержит большую часть воды и растворителя, и концентрированная суспензия потока сброса 105 содержит оставшуюся часть воды и растворителя, не удаленную из окисленного потока сброса 101. Выпаривание удаляет примерно от 50 мас.% примерно до 80 мас.% растворителя и воды, как правило, уксусной кислоты и воды, которые присутствуют в окисленном потоке сброса 101.

Стадия (b) подвергает указанную концентрированную суспензию потока сброса 105 выпариванию во второй зоне испарителя 150, с получением потока, обогащенного растворителем 144, и указанной высококонцентрированной суспензии потока сброса 145.

Вторая зона испарителя 150 содержит, по меньшей мере, один испаритель, работающий в условиях вакуума. Выпаривание может осуществляться при температурах примерно от 20°С примерно до 70°С; другой диапазон составляет примерно от 30°С примерно до 50°С. Сочетание испарителей 121 и 150 работает с тем, чтобы концентрировать окисленный поток сброса, как представлено с помощью потока 101, до состояния, где удаляется примерно от 75 мас.% примерно до 99 мас.% растворителя и воды, как правило, уксусной кислоты и воды. Другой диапазон для работы сочетания испарителей 121 и 150 предназначен для концентрирования окисленного потока сброса, как представлено с помощью потока 101, до состояния, где удаляется примерно от 85 мас.% примерно до 99 мас.% растворителя и воды, как правило, уксусной кислоты и воды. В дальнейшем, диапазоны, приведенные в настоящем описании и формуле изобретения, которые следуют дальше, должны пониматься как описывающие конкретно весь диапазон, а не только конечную точку (точки). Например, описание диапазона от 0 до 10 должно браться для конкретного описания 2, 2,5, 3,17 и всех других включенных чисел, а не только 0 и 10.

В одном из вариантов осуществления настоящего изобретения состояние высококонцентрированной суспензии потока сброса 145 может представлять собой смесь твердых продуктов и жидкости с количеством растворителя, достаточным только для обеспечения прокачки.

Стадия (с) включает в себя фильтрование высококонцентрированной суспензии потока сброса 145 в зоне разделения твердых продуктов и жидкости 151, с образованием отфильтрованного материала 154 и маточной жидкости 147; и

стадия (d) промывает указанный отфильтрованный материал на фильтре 154 с помощью подаваемых промывочных материалов 149 в указанной зоне разделения твердых продуктов и жидкости 151, с образованием промытого отфильтрованного материала 146 и промывочного фильтрата 148; и необязательно обезвоживает указанный промытый отфильтрованный материал 146 в указанной зоне разделения твердых продуктов и жидкости 151, с образованием обезвоженного отфильтрованного материала 159; где указанная зона разделения твердых продуктов и жидкости 151 содержит, по меньшей мере, одно устройство фильтрования под давлением.

Высококонцентрированная суспензия потока сброса 145 вводится в зону разделения твердых продуктов и жидкости 151, содержащую зону фильтрования 153 и зону промывки 155 и, необязательно, в зону сушки 157, как показано на фигуре 2. Зона фильтрования 153 содержит ячейку фильтра или ряд ячеек фильтра, физически расположенных так, чтобы дать возможность отфильтрованному материалу 154 для развития распределения по площади ячейки фильтра, чтобы затруднить или предотвратить каналирование подаваемых промывочных материалов 149 через отфильтрованный материал 154.

Удобно, чтобы отфильтрованный материал 154, по меньшей мере, от 0,25 дюймов по глубине примерно до 8 дюймов по глубине, предпочтительно, по меньшей мере, 0,5 дюймов по глубине, предпочтительно, по меньшей мере, 1 дюйм по глубине, и еще более предпочтительно примерно от 2 примерно до 4 дюймов по глубине, распределялся по площади ячейки фильтра. Промытый отфильтрованный материал 146 может извлекаться или дополнительно обрабатываться, рециклироваться и/или направляться в оборудование для переработки отходов.

При получении соответствующей или предпочтительной высоты отфильтрованного материала 154, примерно от 0,5 дюйма до 4 дюймов, отфильтрованный материал 154 покидает зону фильтрования 153, которая содержит фильтр или ряд фильтров, и попадает в зону промывки 155, где отфильтрованный материал 154 вступает в контакт с подаваемыми промывочными материалами 149. Существует давление на отфильтрованном материале 154, достаточное для того, чтобы создать резервуар или слой подаваемых промывочных материалов 149 над промытым отфильтрованным материалом 154, предпочтительно с соответствующей глубиной, с минимальной глубиной 0,25 дюйма. Градиент давления, по меньшей мере, 0,5 фунт/кв.дюйм, предпочтительно примерно от 5 фунт/кв.дюйм примерно до 65 фунт/кв.дюйм, может прикладываться на отфильтрованном материале 154 и резервуаре подаваемых промывочных материалов 149, для вытеснения любого растворенного вещества в отфильтрованном материале 154 с помощью подаваемых промывочных материалов 149.

Глубина отфильтрованного материала 154, по меньшей мере, 0,5 дюйма является пригодной для получения отфильтрованного материала 154 с компактностью, достаточной для создания наполнителя для промывки, то есть отфильтрованного материала 154, с помощью которого промывочный фильтрат 148, содержащий растворенное вещество из отфильтрованного материала 154, может эффективно удаляться посредством вытеснительной промывки. Если глубина отфильтрованного материала 154 меньше, примерно, чем 0,25 дюйма, может происходить каналирование подаваемых промывочных материалов 149 в отфильтрованном материале 154, приводящее к неоднородной промывке отфильтрованного материала 154.

Из-за потери эффективности при вытеснительной промывке отфильтрованного материала 154 минимальная глубина отфильтрованного материала 154, по меньшей мере, 0,25 дюйма, из очищенной терефталевой кислоты является предпочтительной.

Минимальная высота жидкости над поверхностью отфильтрованного материала 154 должна обеспечивать, чтобы осуществлялась такая вытеснительная промывка. Высота должна быть достаточной для обеспечения того, чтобы поверхность отфильтрованного материала 154 была полностью покрыта подаваемыми промывочными материалами 149. Если поверхность отфильтрованного материала 154 не покрыта подаваемыми промывочными материалами 149, может происходить обтекание подаваемых промывочных материалов 149 без адекватного вытеснения растворенного вещества в отфильтрованном материале 154. Из-за нерегулярностей поверхностей отфильтрованного материала 154, минимальная высота жидкости примерно от 0,25 дюйма над поверхностью отфильтрованного материала 154 является предпочтительной.

Обнаружено, что вытеснение растворенного вещества из отфильтрованного материала 154 с использованием подаваемых промывочных материалов 149 при высоком давлении делает возможным эффективное выделение металлов катализаторов из отфильтрованного материала 154. Другая выгода высокого давления заключается в уменьшении количества подаваемых промывочных материалов 149, необходимых для извлечения кобальта, как показано в примерах.

Использование дополнительных стадий в зоне разделения твердых продуктов и жидкости 151 может уменьшить количество подаваемых промывочных материалов 149, необходимых для уменьшения общего количества металлического катализатора, удерживаемого в отфильтрованном материале 154. По этой причине удобно, чтобы использовалось соответствующее количество ступеней положительной вытеснительной промывки, для сведения к минимуму общего количества подаваемых промывочных материалов 149, используемых при вытеснительной промывке, для уменьшения потребности в последующих устройствах для обработки отходов.

Является понятным, что множество ступеней процедуры вытеснительной промывки может заменить одностадийную процедуру вытеснительной промывки, где количество подаваемых промывочных материалов 149 является достаточным для получения, по меньшей мере, 80% извлечения металлического катализатора из высококонцентрированной суспензии 145, в маточную жидкость 147 и промывочный фильтрат 148. В дополнение к этому, процедура, использующая множество ступеней противоточной промывки, может быть пригодной для использования, если уменьшение количества подаваемых промывочных материалов 149 должно быть преимущественным, как определено.

В способе по настоящему изобретению, высококонцентрированная суспензия потока сброса 145 вводится в один или несколько рядов ячеек фильтров, физически расположенных таким образом, чтобы дать возможность отфильтрованному материалу 154 для развития требуемой толщины.

При получении минимальной высоты отфильтрованного материала 154, примерно от 0,25 примерно до 4 дюймов, отфильтрованный материал 154 покидает фильтр или ряд фильтров и попадает в зону промывки 155, где отфильтрованный материал 154 промывается подаваемым промывочным материалом 149. Затем к подаваемым промывочным материалам 149 может прикладываться давление, для вытеснения растворенного вещества (то есть жидкости и любых растворенных соединений, таких как металлический катализатор в отфильтрованном материале) из отфильтрованного материала 154. При вытеснении растворенного вещества с помощью подаваемых промывочных материалов отфильтрованный материал 154 может выпускаться из зоны фильтрования 155 с помощью любых пригодных для использования средств, и цикл повторяется. В одном из вариантов осуществления настоящего изобретения отношение подаваемых промывочных материалов 149 к материалу, высвобождающемуся из отфильтрованного материала 154, находится в пределах примерно от 1:20 примерно до 20:1, для уменьшения уровня металлического катализатора в отфильтрованном материале более чем на 95%.

Оборудование для осуществления необходимого цикла промывки может включать в себя ряд ячеек фильтров, поддерживаемых в соответствующем положении, чтобы дать возможность для развития слоя подаваемых промывочных материалов 149 над ячейками фильтров. В одном из вариантов осуществления настоящего изобретения соответствующее оборудование может включать в себя роторный барабанный фильтр высокого давления с множеством ячеек фильтров, соединенных со средствами для высвобождения промытого отфильтрованного материала 146 из ячеек фильтров. Отфильтрованный материал 154 может промываться столько раз, сколько требуется для развития минимальной концентрации металлического катализатора в промытом отфильтрованном материале 146, перед высвобождением промытого отфильтрованного материала 146 из роторного барабанного фильтра.

Соответствующий фильтр высокого давления, который может адаптироваться к требованиям способа по настоящему изобретению, представляет собой роторный барабанный фильтр высокого давления BHS-FEST™, BHS-WERK, Sonthofen, D-8972, Sonthofen, West Germany, хотя и другие фильтры высокого давления, которые могут осуществлять необходимые операции, могут использоваться. Примеры других устройств, которые могут использоваться в зоне разделения твердых продуктов и жидкости, включают в себя 151, но, не ограничиваясь этим; ленточные фильтры высокого давления, фильтр-прессы, центрифуги, листовые фильтры высокого давления и фильтры с поперечным потоком. Фильтр высокого давления может работать при температуре и давлении, достаточном для получения, по меньшей мере, 80% извлечения металлического катализатора из растворенного вещества маточной жидкости 147.

Предпочтительно фильтр высокого давления может работать при температуре примерно от 25°С примерно до 160°С и при давлении от 1 атмосферы до 50 атмосфер.

При работе фильтра BHS-FEST™ роторный барабан содержит ряд ячеек фильтров, расположенных по периферии вращающегося барабана. Когда барабан вращается, ячейки фильтров принимают высококонцентрированную суспензию потока сброса 145, и создается слой отфильтрованного материала 154 требуемой глубины. Маточная жидкость 147 получается посредством фильтрования высококонцентрированной суспензии потока 145. При вращении барабана отфильтрованный материал 154 попадает в зону промывки 155, где создается резервуар подаваемых промывочных материалов 149 над промытым отфильтрованным материалом 154, до необходимой глубины. Давление, приложенное к резервуару подаваемых промывочных материалов, продавливает воду через отфильтрованный материал 154, вытесняя растворенное вещество (с растворенным металлическим катализатором), удерживаемое в высококонцентрированной суспензии потока сброса 145, с получением промытого отфильтрованного материала 146. При дальнейшем вращении барабана цикл промывки может повторяться, по меньшей мере, еще три раза, если это необходимо, противоточным образом, после чего давление в системе высвобождается, при соответствующем уменьшении температуры до условий окружающей среды. Необязательно, промытый отфильтрованный материал 146 может обезвоживаться в зоне обезвоживания 157, с помощью пара, через проход 152, с получением обезвоженного отфильтрованного материала 159 и влажного пара 160. Затем полученный обезвоженный отфильтрованный материал 159 может высвобождаться из барабана с помощью любых обычных средств.

Фигура 3 иллюстрирует вариант осуществления настоящего изобретения, где роторный барабанный фильтр высокого давления используется в способе в качестве фильтровального устройства. В одном из вариантов осуществления настоящего изобретения роторный барабанный фильтр высокого давления содержит зону фильтрования 153, зону промывки 155, необязательно, зону обезвоживания 157, зону высвобождения 164 и зону стирки 162. Зона стирки, показанная на фигуре 3, представляет собой вариант осуществления настоящего изобретения, где роторный барабанный фильтр высокого давления содержит зону стирки 162, где фильтры промывают после высвобождения обезвоженный отфильтрованный материал 159.

Промывочный фильтрат 148 получают посредством вытеснительной промывки отфильтрованного материала с помощью подаваемых промывочных материалов 149. Отфильтрованный материал 154 в зоне разделения твердых продуктов и жидкости 151 подвергается экстрагированию металлического катализатора посредством введения подаваемых промывочных материалов 149, с образованием промывочного фильтрата 148, где в одном из вариантов осуществления настоящего изобретения, по меньшей мере, 80% металлического катализатора извлекается из промывочного фильтрата и маточной жидкости 147. В одном из вариантов осуществления настоящего изобретения, по меньшей мере, 90% металлического катализатора извлекается из промывочного фильтрата 148 и маточной жидкости 147. Маточная жидкость 147 и промывочный фильтрат 148 могут необязательно объединяться перед выходом из зоны разделения твердых продуктов и жидкости 151.

Подаваемые промывочные материалы 149 содержат воду и, необязательно, дополнительный окислительный растворитель.

Вероятно, наиболее неожиданным является то, что при использовании воды в качестве подаваемых промывочных материалов 149, при температурах в пределах примерно от 20°C примерно до 70°C, предпочтительно примерно от 30°C примерно до 50°C, достаточное количество корродирующего металла удерживается в обезвоженном отфильтрованном материале 159, при этом устраняется необходимость в удалении корродирующего металла с помощью других средств. Обезвоженный отфильтрованный материал 159, который представляет собой твердые продукты, очищенные от металлического катализатора, может выпускаться из системы.

Стадия (e) включает в себя смешивание в зоне смешивания 122 воды 106 и, необязательно, экстракционного растворителя 108 с маточной жидкостью 147 и промывочным фильтратом 148, с образованием водной смеси 107. В одном из вариантов осуществления настоящего изобретения зона смешивания 122 содержит обычный смеситель. Если это необходимо, вода 106 может добавляться в зону смешивания 122 в количестве, достаточном для растворения металлического катализатора в потоке водной смеси 107.

Как правило, примерно 0,1-1,0 часть воды на часть объединенной маточной жидкости 147 и промывочного фильтрата 148 является достаточной для растворения катализатора, предпочтительно примерно от 0,5 до 1 части массовой. Желательным является поддержание водной смеси 107, циркулирующей с помощью внешнего контура циркуляции. Малое количество экстракционного растворителя 108, как правило, примерно от 1 примерно до 10 мас.%, предпочтительно меньше чем 5 мас.%, могут добавляться в зону смешивания 122, для облегчения манипуляций с суспензией посредством уменьшения прилипания твердых продуктов к стенкам емкостей. Это представлено с помощью прерывистой стрелки от потока 108 на фигуре 1. Является желательным, но не необходимым, воздействие на водную смесь 107, перед экстрагированием, термической обработки примерно при 60°C - примерно 95°C, другой диапазон составляет примерно от 80°C примерно до 90°C, в течение примерно от 0,5 примерно до 4 часов, предпочтительно примерно от 1 примерно до 2 часов. Посредством этой обработки органические бромиды взаимодействуют, с получением неорганических бромидов, которые предпочтительно удерживаются в очищенном потоке 110. Тем самым сводится к минимуму количество бромсодержащих соединений, удаляемых из системы вместе с нежелательными примесями. Термическая обработка сохраняет бромиды и упрощает высвобождение органических примесей.

Стадия (f) включает в себя приведение в контакт экстракционного растворителя 108 с водной смесью 107 в зоне экстрагирования 123, с образованием потока экстракта 109 и очищенного потока 110.

Водную смесь 107 вводят в зону экстрагирования 123, где водная смесь 107 и экстракционный растворитель 108 вступают в контакт в зоне экстрагирования 123. Водная смесь 107 и экстракционный растворитель 108 смешиваются, с образованием потока экстракта 109, содержащего растворитель, воду, органические примеси и экстракционный растворитель, который образует более легкую фазу, и очищенного потока 110, содержащего металлический катализатор, корродирующие металлы и воду. Поток экстракта 109 извлекают как головной поток, и очищенный поток 110 извлекают из нижней части экстрактора в зоне экстрагирования 123. В настоящем изобретении один из вариантов осуществления зоны экстрагирования 123 представляет собой одноступенчатый экстрактор.

Экстракционный растворитель 108, используемый в экстракторе, должен быть по существу несмешиваемым с водой, для сведения к минимуму количества органического растворителя, растворенного в водной фракции. В дополнение к этому, экстракционный растворитель 108 предпочтительно представляет собой азеотропный агент, который служит для облегчения извлечения растворителя из органического экстракта. Растворители, которые, как показано, являются особенно пригодными для использования, представляют собой C1-C6 алкилацетаты, в частности н-пропилацетат, изопропилацетат, изобутилацетат, втор-бутилацетат, этилацетат и н-бутилацетат, хотя и другие по существу несмешиваемые с водой органические растворители, имеющие соответствующую плотность и достаточно низкую температуру кипения, такие как п-ксилол, также могут использоваться. н-Пропилацетат и изопропилацетат являются особенно предпочтительными, благодаря их относительно низкой смешиваемости с водой и превосходному азеотропному поведению.

Экстрагирование может осуществляться с использованием отношения растворителей примерно от 1-4 частей массовых экстракционного растворителя на часть водной смеси. Хотя экстрагирование может работать при температуре и давлении окружающей среды, может использоваться и нагрев растворителя и экстрактора примерно до 30°C - примерно 70°C, другой диапазон представляет собой примерно от 40°C примерно до 60°C. Хотя поток экстракта 109 содержит малое количество металлического катализатора и корродирующих металлов, по существу весь металлический катализатор и большая часть оставшихся корродирующих металлов содержится в более тяжелой фазе, в очищенном потоке 110.

Стадия (g) включает в себя разделение потока экстракта 109 в зоне разделения 124, с получением потока органических примесей с высокой температурой кипения 115 и потока извлеченного экстракционного растворителя 117.

Поток экстракта 109 содержит органический растворитель и органические примеси. Поток экстракта 109 может дополнительно содержать уксусную кислоту и воду, зачастую - в микроскопических количествах. Поток экстракта 109 может дистиллироваться в зоне разделения 124, содержащей обычное оборудование для дистилляции. Обычное оборудование для дистилляции включает в себя, например, дистилляционную колонну.

Большая часть органических примесей экстрагируется с помощью органического растворителя в зоне экстрагирования 123. Это происходит потому, что органические примеси демонстрируют высокий уровень растворимости для органического растворителя и, до меньшей степени, для уксусной кислоты. Посредством дистилляции более легкой фазы из экстрактора органический растворитель выпаривают, давая возможность органическим примесям для концентрирования в потоке из нижней части колонны.

Извлеченный поток экстракционного растворителя 117 может рециклироваться в экстрактор в зоне экстрагирования 123. Поток органических примесей с высокой температурой кипения 115 удаляется в виде осадка из основания дистилляционной колонны для выпуска.

Примеры:

Настоящее изобретение может дополнительно иллюстрироваться с помощью следующих далее примеров его других вариантов осуществления, хотя будет понятно, что эти примеры включаются сюда исключительно для целей иллюстрации и не предназначены для ограничения рамок настоящего изобретения, если только этого не указано конкретно.

Пример 1

Целью настоящих примеров является иллюстрация извлечения кобальтового катализатора из высококонцентрированной суспензии потока сброса 145 при минимуме подаваемых промывочных материалов 149. Следующий далее пример иллюстрирует возможности вакуумного фильтрования, с использованием фильтра Бюхнера лабораторного типа. Данные, генерируемые ниже, являются применимыми к загрузочным или непрерывным вакуумным фильтрам.

Лабораторное фильтровальное устройство состоит из фильтра Бюхнера с площадью фильтра 100 см2, размещенное в верхней части 4-литровой вакуумной колбы. Вакуумная система обеспечивает вакуум 0,6 бар при скорости потока приблизительно 150 м3/час на м2 площади фильтрования. Вакуумную систему включают, и 600 грамм суспензии, содержащей 20% твердых продуктов из высококонцентрированной суспензии потока сброса 145, при 40°С, загружают на фильтр. Регистрируют время первого появления отфильтрованного материала 154 (время появления сухой верхушки). Отфильтрованному материалу 154 дают возможность для обезвоживания в течение дополнительных 10 секунд. Заданное количество подаваемых промывочных материалов 149, при 40°С, содержащих воду, выливают затем поверх отфильтрованного материала 154. Регистрируют время до появления отфильтрованного материала 154 после добавления подаваемых промывочных материалов 149. Отфильтрованный материал 154 получает возможность для обезвоживания в течение дополнительных 20 секунд. Регистрируют высоту отфильтрованного материала 154, массу отфильтрованного материала 154, процент влажности отфильтрованного материала 154, массу маточной жидкости 147 и массу промывочного фильтрата 148. Образцы обезвоженного отфильтрованного материала подвергают анализу процентного массового содержания кобальта.

Процедуру, приведенную выше, повторяют 6 раз, при промывочном отношении от 0 до 5. Промывочное отношение определяется как граммы подаваемой воды 149 на грамм сухих твердых продуктов в отфильтрованном материале 154. % Массовый кобальта в промытом отфильтрованном материале при соответствующих промывочных отношениях показан в таблице 1, ниже:

Сильное растрескивание отфильтрованного материала 154 наблюдают непосредственно после появления сухой верхушки в каждом эксперименте, что приводит к отсутствию видимого обезвоживания отфильтрованного материала 154 после появления сухой верхушки. Полученные отфильтрованные материалы имеют среднюю влажность 56%.

Пример 2

Следующий далее пример иллюстрирует возможность фильтрования под давлением с использованием 1-литрового лабораторного фильтра высокого давления BHS-FEST™.

Лабораторное устройство состоит из 1-литрового лабораторного фильтра высокого давления BHS-FEST™ с площадью фильтра 20 см2. 1-литровый химический стакан располагают под фильтром высокого давления на весах, для приема маточной жидкости и промывочного фильтрата. Азот, подаваемый под давлением 2 бар, протекает в фильтр после добавления высококонцентрированной суспензии потока сброса 145.

89 грамм высококонцентрированной суспензии потока сброса 145, 20% твердых продуктов, загружают в фильтр. Маточную жидкость собирают в 1-литровом химическом стакане. Через 7 секунд происходит интенсивное проникновение азота. Поток азота останавливают, фильтр открывают, и 39 грамм подаваемых промывочных материалов 149, при 40°С, добавляют. Фильтр герметизируют, и запускают поток азота. Через 30 секунд происходит интенсивное проникновение газа, и еще 30 секунд потоку азота дают возможность для обезвоживания промытого отфильтрованного материала 146. Обезвоженный отфильтрованный материал 159 удаляют из фильтра, и полученный % влажности отфильтрованного материала составляет 40%. Результаты фильтрования под давлением показаны ниже.

В противоположность этому, вакуумное фильтрование из примера 1 требует промывочного отношения 3,75 для получения уровня кобальта отфильтрованного материала 0,13 мас.%, в то время как фильтрование под давлением из примера 2 требует только лишь промывочного отношения примерно от 2. Вакуумное фильтрование требует на 87% больше промывочной воды, чем фильтрование под давлением.

Реферат

Изобретение относится к усовершенствованным вариантам способа извлечения металлического катализатора из окисленного сбросового потока маточной жидкости, получаемого при производстве терефталевой кислоты, включающего, например: (а) выпаривание указанного окисленного потока сброса, содержащего терефталевую кислоту, металлический катализатор, примеси, воду и растворитель, в первой зоне испарителя, с получением потока пара и концентрированной суспензии потока сброса; и (b) выпаривание указанной концентрированной суспензии потока сброса во второй зоне испарителя, с получением потока, обогащенного растворителем, и высококонцентрированной суспензии потока сброса, где указанная вторая зона испарителя содержит испаритель, работающий при температуре от 20°С до 70°С, где от 75 до 99 мас.% указанного растворителя и воды суммарно удаляют посредством выпаривания из указанного окисленного потока сброса на стадии (а) и (b); (с) фильтрование указанной высококонцентрированной суспензии потока сброса в зоне разделения твердых продуктов и жидкости, с образованием отфильтрованного продукта и маточной жидкости; (d) промывку указанного отфильтрованного продукта с помощью подаваемых промывочных веществ в указанной зоне разделения твердых продуктов и жидкости, с образованием промытого отфильтрованного продукта и промывочного фильтрата; и обезвоживание указанного отфильтрованного продукта в указанной зоне разделения твердых продуктов и жидкости, с образованием обезвоженного отфильтрованного продукта; где указанная зона разделения твердых продуктов и жидкости содержит, по меньшей мере, одно устройство фильтрования под да

Формула

(a) выпаривание указанного окисленного потока сброса, содержащего терефталевую кислоту, металлический катализатор, примеси, воду и растворитель, в первой зоне испарителя, с получением потока пара и концентрированной суспензии потока сброса; и

(b) выпаривание указанной концентрированной суспензии потока сброса во второй зоне испарителя, с получением потока, обогащенного растворителем, и высококонцентрированной суспензии потока сброса, где указанная вторая зона испарителя содержит испаритель, работающий при температуре от 20 до 70°С, где от 75 до 99 мас.% указанного растворителя и воды суммарно удаляют посредством выпаривания из указанного окисленного потока сброса на стадии (а) и (b);

(c) фильтрование указанной высококонцентрированной суспензии потока сброса в зоне разделения твердых продуктов и жидкости с образованием отфильтрованного продукта и маточной жидкости;

(d) промывку указанного отфильтрованного продукта с помощью подаваемых промывочных веществ в указанной зоне разделения твердых продуктов и жидкости с образованием промытого отфильтрованного продукта и промывочного фильтрата; и обезвоживание указанного отфильтрованного продукта в указанной зоне разделения твердых продуктов и жидкости с образованием обезвоженного отфильтрованного продукта; где указанная зона разделения твердых продуктов и жидкости содержит, по меньшей мере, одно устройство фильтрования под давлением, где указанное устройство фильтрования под давлением работает при давлении от 1 до 50 атм;

(e) смешиванием в зоне смешивания воды и, необязательно, экстракционного растворителя с указанной маточной жидкостью и со всем указанным промывочным фильтратом или его частью, с образованием водной смеси;

(f) приведение в контакт экстракционного растворителя с указанной водной смесью в зоне экстрагирования с образованием потока экстракта и очищенного потока, где указанный металлический катализатор извлекают из указанного очищенного потока.

(a) выпаривание указанного окисленного потока сброса, содержащего терефталевую кислоту, указанный металлический катализатор, примеси, воду и растворитель, в первой зоне испарителя, с получением потока пара и концентрированной суспензии потока сброса;

(b) выпаривание указанной концентрированной суспензии потока сброса во второй зоне испарителя, с образованием потока, обогащенного растворителем, и высококонцентрированной суспензии потока сброса, где от 75 до 99 мас.% указанного растворителя и воды суммарно удаляют посредством выпаривания из указанного окисленного потока сброса на стадии (а) и (b);

(c) фильтрование высококонцентрированной суспензии потока сброса в зоне разделения твердых продуктов и жидкости с образованием отфильтрованного продукта и маточной жидкости;

(d) промывку указанного отфильтрованного продукта с помощью подаваемых промывочных веществ в указанной зоне разделения твердых продуктов и жидкости с образованием промытого отфильтрованного продукта и промывочного фильтрата; и обезвоживание указанного отфильтрованного продукта в указанной зоне разделения твердых продуктов и жидкости с образованием обезвоженного отфильтрованного продукта; где указанная зона разделения твердых продуктов и жидкости содержит, по меньшей мере, одно устройство фильтрования под давлением, где указанное устройство фильтрования под давлением работает при давлении от 1 до 50 атм;

(e) смешивание в зоне смешивания воды и, необязательно, экстракционного растворителя с указанной маточной жидкостью и со всем указанным промывочным фильтратом или с его частью с образованием водной смеси;

(f) приведение в контакт экстракционного растворителя с указанной водной смесью в зоне экстрагирования с образованием потока экстракта и очищенного потока, где указанный металлический катализатор извлекают из указанного очищенного потока; и

(д) разделение указанного потока экстракта в зоне разделения с образованием потока органических примесей с высокой температурой кипения и потока извлеченного экстракционного растворителя.