Паста для положительного электрода свинцового аккумулятора и способ ее приготовления - RU2237316C2

Код документа: RU2237316C2

Чертежи

Описание

Заявляемое изобретение относится к электротехнической промышленности, а именно к источникам тока и в частности к свинцовым аккумуляторам. Электродная паста наносится на токоотвод, формируя образец положительного электрода свинцового аккумулятора.

Электродная паста свинцового аккумулятора обычно содержит оксиды свинца, сульфаты свинца и металлический свинец [Дасоян М.А. и др. Производство электрических аккумуляторов. М.: Высшая школа, 1977, с.214]. Активная масса, полученная из такой пасты, не обеспечивает стабильных электрических характеристик аккумулятора, срок службы такого электрода непродолжителен из-за оплывания активной массы.

Известна паста для положительного электрода свинцового аккумулятора, включающая оксиды свинца, сульфаты свинца, свинец и полимерную добавку - политетрафторэтилен и полимерное (лавсановое) волокно [Русин А.И. и др. Усовершенствование положительного электрода свинцового аккумулятора. Электротехническая промышленность. Сер. 22. Источники тока: обзор информ., 1991, с.30]. Полимерные добавки эффективно удерживают активную массу на токоотводе. Однако при введении непроводящих добавок не происходит надежного электрического контакта между отдельными частицами активной массы; добавки окисляются на положительном электроде до СО и СО2, что создает избыточное фоновое давление в герметизированном аккумуляторе и дестабилизирует замкнутый кислородный цикл. Последнее связано с тем, что кислород, идущий на окисление полимерных добавок, не восстанавливается на отрицательном электроде, что снижает уровень деполяризации последнего и приводит к выделению водорода, крайне нежелательного в герметичном аккумуляторе и приводящего к сокращению его срока службы.

Наиболее близкой по совокупности существенных признаков к заявляемой пасте является паста для положительного электрода свинцового аккумулятора [патент РФ №2174270, МКИ7 Н 01 М 4/62, опубл 27.09.2001].

Известная паста включает 74-89 мас.% оксидов свинца, 10-20 мас.% сульфатов свинца, 0,48-8 мас.% металлического свинца, 0,02-0,2 мас.% фторопласта и 0,01-0,5 мас.% активированного углерода. Состав может включать полимерное волокно в количестве 0,01-0,1 мас.% Согласно патенту РФ №2174270 частицы углерода придают пасте пластичность и обеспечивают хорошие намазочные свойства. Сочетание электропроводящих частиц углерода и волокон фторопласта создает пористую структуру, которая способствует увеличению срока службы и емкостных характеристик аккумулятора по сравнению с аккумулятором, паста для изготовления которого не содержит активированного углерода.

Однако при высоком анодном потенциале, характерном для работы положительного электрода свинцового аккумулятора (примерно 1,7 В относительно водородного электрода) активированный углерод неустойчив и окисляется до СО и СО2. Это приводит к росту внутреннего давления в герметизированном аккумуляторе и дестабилизации внутреннего кислородного цикла, что вызывает сокращение срока службы аккумулятора.

Технический результат, достигаемый в заявленном изобретении, заключается в повышении срока службы свинцового аккумулятора.

Указанный технический результат достигается тем, что паста для положительного электрода свинцового аккумулятора, включающая оксиды свинца, сульфаты свинца, металлический свинец и углерод, в качестве углерода содержит наномодификатор фуллероидного типа, причем компоненты взяты в следующем соотношении, мас.%:

Оксиды свинца 72-89

Сульфаты свинца 10-22

Свинец металлический 0,48-8,0

Наномодификатор фуллероидного типа 0,001-1,0

В качестве наномодификатора фуллероидного типа паста содержит фуллерены С60 или С70, или их смесь, или полидисперсные многослойные нанотрубки, или полиэдральные многослойные углеродные наноструктуры фуллероидного типа. Фуллерены получают так, как это описано в [Белоусов В.П. и др. Оптический журнал, 1997, т. 64, №12, с.4-8].

Нанотрубки получают так, как это описано в [Ymamura M. et. al. Japan J. Appl. Phys, 1994, V 33(2) L 1016].

Полиэдральные многослойные углеродные наноструктуры фуллероидного типа получены и идентифицированы заявителем [заявка на патент РФ №2000124887/12].

Пасту для положительного электрода свинцового аккумулятора получают смешением свинцового порошка (65-75% оксида свинца, остальное свинец) с серной кислотой без специального подогрева реактора [Русин А.И. Основы технологии свинцовых аккумуляторов. Л.: Энергоатомиздат, 1987, с.181]. В результате реакции образуется смесь, содержащая преимущественно оксиды свинца, сульфаты свинца и остатки не прореагировавшего металлического свинца.

Паста, полученная таким способом, имеет мелкокристаллическую структуру и не обладает высокой прочностью, что не обеспечивает большого срока службы аккумулятора.

Наиболее близким по достигаемому эффекту к заявляемому способу является способ получения пасты для положительного электрода свинцового аккумулятора, содержащей четырехосновной сульфат свинца [Biagetti R.V., Weens M.C. The Bell system Technical J., 1970, V.49, №7, р.1305-1319].

Согласно этому способу порошок оксида свинца обрабатывают серной кислотой при температуре 90°C и перемешивании в течение 5 часов. Полученная паста имеет крупнокристаллическую призматическую структуру, обеспечивающую повышенный срок службы аккумулятора. Однако удельная емкость получаемой активной массы ниже, чем у серийной, а технология ее получения более сложна и энергозатратна.

Технический результат, также достигаемый в заявленном изобретении, заключается в упрощении технологии получения пасты с крупнокристаллической призматической структурой.

Указанный технический результат достигается тем, что в способе получения пасты для положительного электрода свинцового аккумулятора, включающем обработку свинцового порошка серной кислотой, свинцовый порошок предварительно смешивают с наномодификатором фуллероидного типа, взятым в количестве 0,001-1,0% от массы смеси.

Смешение свинцового порошка с наномодификатором фуллероидного типа можно проводить в смесителе скоростного типа; можно также обработать свинцовый порошок раствором фуллерена(ов) в органическом растворителе или дисперсией нанотрубок, или полиэдральных многослойных углеродных наноструктур фуллероидного типа в органическом растворителе или в воде. В случае обработки раствором или дисперсией, обработанный свинцовый порошок перед смешением с серной кислотой высушивают. Обработка серной кислотой проводится без специального подогрева.

Далее заявляемое изобретение поясняется примерами, но не ограничено ими.

Пример 1 (контрольный).

Свинцовый аккумулятор был изготовлен из пасты, полученной взаимодействием свинцового порошка с серной кислотой без дополнительного нагрева; свинцовый порошок не смешивали с наномодификатором фуллероидного типа.

Аккумулятор с номинальной емкостью 14 А·час испытывали ускоренным методом циклирования, обеспечивающим максимальное разрушающее воздействие на активные массы, до достижения аккумулятором 80% начальной емкости. Аккумулятор выдержал 80 циклов заряд-разряд, которые приняты за 100%.

Примеры 2-7.

Пасту получали и испытывали как в примере 1, но свинцовый порошок предварительно смешивали с наномодификатором фуллероидного типа. Состав пасты и срок службы аккумуляторов представлены в таблице.

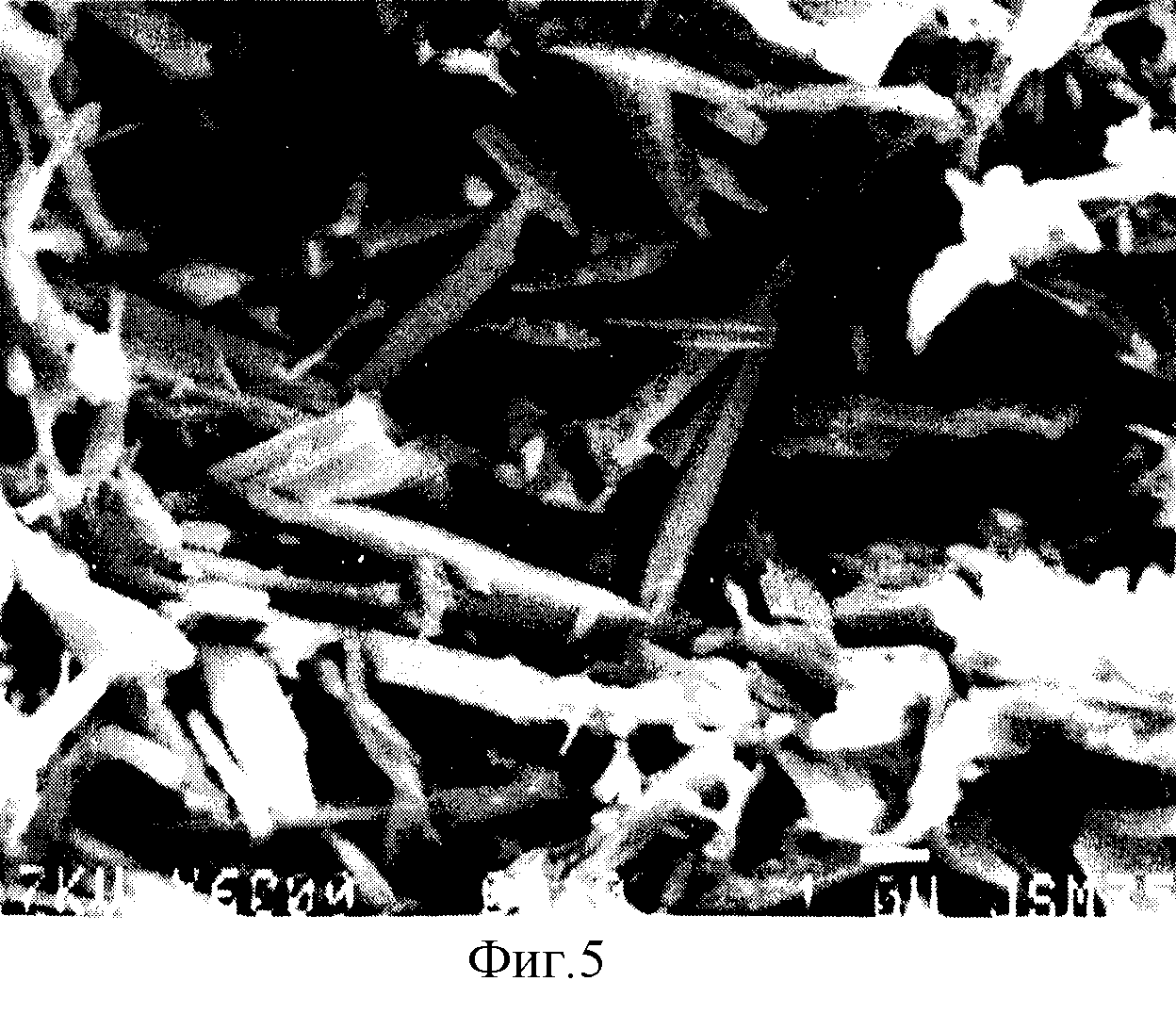

Были получены электронные микрофотографии структур, представленные на фиг.1-5.

На фиг.1 представлена структура пасты, полученной без смешения с наномодификатором; видна мелкокристаллическая, игольчатого типа структура пасты;

на фиг.2 представлена структура пасты по примеру 3; на фиг.3 - то же, по примеру 5; на фиг.4 - то же, по примеру 6; на фиг.5 - то же по примеру 4.

Видно, что смешение с наномодификаторами способствует формированию крупнокристаллической призматической структуры, которая обеспечивает повышенную прочность паст, что, в свою очередь, обеспечивает увеличение срока службы аккумуляторов.

Реферат

Изобретение относится к электротехнической промышленности и в частности к источникам тока - свинцовым аккумуляторам. Технический результат достигается в изобретении, заключается в повышении срока службы свинцового аккумулятора и в упрощении технологии получения пасты с крупнокристаллической структурой. Согласно изобретению паста включает 72-89 мас.% оксидов свинца, 10-22 мас.% сульфатов свинца, 0,48-8,0 мас.% металлического свинца и 0,001-1,0 мас.% наномодификатора фуллероидного типа. Способ приготовления включает смешение свинцового порошка с 0,001-1,0% от массы смеси наномодификатора фуллероидного типа. В качестве наномодификатора фуллероидного типа использовались фуллерены С60 и С70 или их смеси, нанотрубки и полиэдральные многослойные углеродные наноструктуры фуллероидного типа. 2 н. и 3 з.п. ф-лы, 5 ил., 1 табл.

Комментарии