Нанокомпозитные магниты из содержащего редкоземельный элемент сплава на основе железа - RU2250524C2

Код документа: RU2250524C2

Чертежи

Описание

Область техники

Настоящее изобретение относится, в общем, к способу изготовления постоянного магнита, который можно использовать в двигателях и приводах различного типа. Более конкретно, настоящее изобретение относится к способу изготовления нанокомпозитного магнита из содержащего редкоземельный элемент сплава на основе железа, который имеет множество ферромагнитных фаз.

Уровень техники

В последнее время постоянно растет потребность в улучшении эксплуатационных качеств и уменьшении размера и веса потребительских электронных приборов, офисной техники и различных других типов электрооборудования. Для этих целей требуется, чтобы отношение эксплуатационных качеств к массе постоянного магнита, используемого в каждом из таких устройств в качестве магнитной схемы, было максимальным. Например, в настоящее время существует высокий спрос на постоянный магнит с остаточной намагниченностью Вr около 0,5 Тл или более. При этом широко применяются твердые ферритные магниты, потому что магниты такого типа относительно дешевы. Однако твердые ферритные магниты не могут достигать высокой остаточной намагниченности Вr около 0,5 Тл или более.

В настоящее время в качестве типичного постоянного магнита, достигающего высокой остаточной намагниченности Вr около 0,5 Тл или более, известен магнит на основе Sm-Co, изготовленный методом порошковой металлургии. Однако магнит на основе Sm-Co дорогой, потому что как Sm, так и Co являются дорогими материалами.

Примеры других магнитов с высокой остаточной намагниченностью включают в себя спеченный магнит на основе Nd-Fe-B, изготовленный методом порошковой металлургии, и быстро затвердевший магнит на основе Nd-Fe-B, изготовленный методом резкого охлаждения расплава. Спеченный магнит на основе Nd-Fe-B описан, например, в японской выложенной публикации №59-46008, а быстро затвердевший магнит на основе Nd-Fe-B описан, например, в японской выложенной публикации №60-9852.

Спеченный магнит на основе Nd-Fe-B состоит в основном из относительно недорогого Fe (обычно составляющего от около 60 мас.% до около 70 мас.% от общей массы) и поэтому он гораздо дешевле, чем магнит на основе Sm-Co. Тем не менее изготовление спеченного магнита на основе Nd-Fe-B все же дорого. Частично это обусловлено необходимостью использования очень громоздкого оборудования и большого количества технологических операций обработки для разделения и очистки или для получения с помощью восстановительной реакции Nd, который обычно составляет в магните от около 10-15 ат.% до около 15 ат.%. Кроме того, процесс порошковой металлургии по своей природе обычно требует относительно большого количества технологических операций обработки.

По сравнению со спеченным магнитом на основе Nd-Fe-B, изготовленным методом порошковой металлургии, быстро затвердевший магнит на основе Nd-Fe-B можно изготовить более экономично с помощью метода резкого охлаждения. Это обусловлено тем, что быстро затвердевший магнит на основе Nd-Fe-B можно получить посредством относительно простых операций плавки, резкого охлаждения расплава и термообработки. Однако, чтобы получить постоянный магнит из материалов резко охлажденного расплава в виде объемного изделия, необходимо сформировать так называемый магнит на связке путем смешивания магнитного порошка, изготовленного из быстро затвердевшего сплава, с полимерным связующим. При этом магнитный порошок обычно составляет максимум около 80 об.% формованного магнита на связке. Кроме того, быстро затвердевший сплав, полученный методом резкого охлаждения расплава, является магнитно-изотропным.

По этой причине быстро затвердевший магнит на основе Nd-Fe-B, изготовленный методом резкого охлаждения расплава, имеет более низкую остаточную намагниченность Вr, чем остаточная намагниченность магнитно-анизотропного спеченного магнита на основе Nd-Fe-B, изготовленного методом порошковой металлургии.

Как описано в японской выложенной публикации №1-7502, метод совместного добавления по меньшей мере одного элемента, выбранного из группы, состоящей из Zr, Nb, Mo, Hf, Ta и W, и по меньшей мере одного элемента, выбранного из группы, состоящей из Ti, V и Cr, к шихте сплава эффективно улучшает магнитные свойства магнита из быстро затвердевшего сплава на основе Nd-Fe-B. При добавлении этих элементов в шихту сплава магнит имеет более высокую коэрцитивность НcJ и стойкость к коррозии. Однако единственный известный и эффективный способ улучшения остаточной намагниченности Br заключается в повышении плотности магнита на связке. Следует также отметить, что в том случае, когда быстро затвердевший магнит на основе Nd-Fe-B содержит редкоземельный элемент в количестве около 6 ат.% или более, для быстрого охлаждения и затвердевания расплава с более высокой скоростью в известном уровне техники часто используется метод спинингования расплава, при котором расплав шихты сплава выдавливают на охлаждающий барабан.

В работе Coehoorn et al., J.de Phys, C8, 1988, pp.669-670 был предложен альтернативный магнитный материал в качестве быстро затвердевшего магнита на основе Nd-Fe-В. Состав этого материала включает в себя относительно малую молярную долю редкоземельного элемента (т.е. приблизительно Nd3,8Fe77,2B19, где индексы означают атомные проценты) и соединение типа Fe3B в качестве его основной фазы. Этот материал для постоянного магнита получают методом нагрева и кристаллизации аморфного сплава, полученного методом резкого охлаждения расплава. Кроме того, кристаллизованный материал имеет метастабильную структуру, в которой одновременно присутствуют магнитно-мягкая фаза Fe3Bи магнитно-твердая фаза Nd2Fe14B и в которой зерна очень малого размера (обычно порядка нескольких нанометров) мелко и равномерно распределены (диспергированы) в виде композита из этих двух кристаллических фаз. По этой причине магнит, изготовленный из такого материала, называется "нанокомпозитным магнитом". В работе сообщается, что такой нанокомпозитный магнит имеет остаточную намагниченность Вr около 1 Тл или более. Однако его коэрцитивность НcJ является относительно низкой и составляет от около 160 кА/м до около 240 кА/м. Соответственно, этот постоянный магнит можно применять только в тех случаях, когда рабочая точка магнита составляет около 1 или выше.

Предлагалось также вводить различные металлические элементы в шихту сплава нанокомпозитного магнита для улучшения его магнитных свойств (см., например, японскую выложенную публикацию №3-261104, патент США №4836868, японскую выложенную публикацию 7-122412, публикацию международной РСТ-заявки WO 003/03403 и работу W.C.Chan et al., The Effects of Refractory Metals on the Magnetic Properties of α -Fe/R2Fe14B-type Nanocomposites, IEEE Trans.Magn.No.5, INTERMAG.99, Kyongiu, Korea, pp.3265-3267, 1999. Однако ни один из этих предложенных методов не является достаточно надежным, чтобы всегда получать удовлетворительное соотношение "характеристика-цена". Более конкретно, ни один из нанокомпозитных магнитов, полученных этими методами, не имеет достаточно высокой коэрцитивности, чтобы его можно было действительно использовать в различных применениях. Следовательно, ни один из этих магнитов не имеет коммерчески ценных магнитных свойств.

Сущность изобретения

Для решения описанных выше проблем согласно предпочтительным вариантам осуществления настоящего изобретения предложен способ изготовления постоянного магнита из сплава на основе железа с отличными магнитными свойствами и низкой стоимостью, а также постоянный магнит, достигающий высокой коэрцитивности НcJ, достаточной для действительного использования магнита в различных применениях (например, НcJ ≥ около 550 кА/м), и при этом сохраняющий остаточную намагниченность Вr около 0,80 Тл или более.

Нанокомпозитный магнит из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту осуществления настоящего изобретения имеет состав, представленный общей формулой (Fe1-mTm)100-x-y-zQxRyTiz, где Т – по меньшей мере один элемент, выбранный из группы, состоящей из Со и Ni, Q – по меньшей мере один элемент, выбранный из группы, состоящей из В и С, и R - по меньшей мере один редкоземельный элемент, по существу не содержащий La или Ce. Молярные доли x, y, z и m предпочтительно удовлетворяют соответствующим неравенствам: 10 ат.%<х ≤ 17 ат.%; 7 ат.%≤ у<10 ат.%; 0,5 ат.%≤ z≤ 6 ат.% и 0≤ m≤ 0,5. Магнит предпочтительно содержит кристаллические зерна соединения типа R2T14Q, имеющего средний размер зерна от около 20 нм до около 200 нм, и ферромагнитный борид на основе железа, который присутствует на границе зерен между кристаллическими зернами соединения типа R2T14Q. Ферромагнитный борид на основе железа предпочтительно диспергирован на границе зерен или присутствует в форме пленки по границе зерен, по меньшей мере частично покрывая поверхность кристаллических зерен соединения типа R2T14Q.

В предпочтительном варианте осуществления настоящего изобретения молярные доли х, у и z удовлетворяют неравенствам:

10 ат.%<х≤ 15 ат.%, 7 ат.%≤ у<9,3 ат.% и 1,5 ат.%≤ z≤ 5 ат.%.

В другом предпочтительном варианте осуществления магнит содержит кристаллические фазы, включающие в себя соединение типа R2T14Q и ферромагнитный борид на основе железа, составляющие в сумме около 95 об.% или более, и аморфные фазы, составляющие около 5 об.% или менее.

Более конкретно, магнит предпочтительно содержит от около 65 об.% до около 85 об.% соединения типа R2T14Q.

В еще одном предпочтительном варианте осуществления кристаллические зерна соединения типа R2T14Q имеют концентрацию Ti около 2 ат.% или менее, при этом концентрация Ti на границе зерен между кристаллическими зернами соединения типа R2T14Q больше, чем концентрация Ti внутри кристаллических зерен соединения типа R2 T14Q.

В частности, концентрация Ti на границе зерен между кристаллическими зернами соединения типа R2T14Q предпочтительно составляет около 7 ат.% или более.

В еще одном предпочтительном варианте осуществления ферромагнитный борид на основе железа имеет средний размер около 50 нм или менее при измерении вдоль толщины границы зерен.

В еще одном предпочтительном варианте осуществления ферромагнитный борид на основе железа присутствует в форме пленки, имеющей среднюю толщину около 20 нм или менее и расположенной по границе зерен между кристаллическими зернами соединения типа R2T14Q.

В еще одном предпочтительном варианте осуществления ферромагнитный борид на основе железа диспергирован на границе зерен между кристаллическими зернами соединения типа R2T14Q и имеет среднюю длину по большой оси от около 1 нм до около 50 нм.

В еще одном предпочтительном варианте осуществления на произвольном поперечном сечении магнита средний размер кристаллических зерен соединения типа R2T14Q превосходит средний размер ферромагнитного борида на основе железа.

В еще одном предпочтительном варианте осуществления молярные доли х и z удовлетворяют неравенствам 10 ат.%<х≤ 14 ат.% и 0,5 ат.%≤ z≤ 4 ат.%.

В еще одном предпочтительном варианте борид на основе железа включает в себя Fe3B и/илиFe23B6.

В еще одном предпочтительном варианте осуществления магнит имеет форму тонкой полоски толщиной от около 10 мкм до около 300 мкм.

В еще одном предпочтительном варианте осуществления магнит распылен в форме частиц порошка. В данном конкретном предпочтительном варианте частицы порошка предпочтительно имеют средний размер частиц от около 30 мкм до около 250 мкм.

В еще одном предпочтительном варианте осуществления магнит имеет магнитно-твердые свойства, характеризующиеся остаточной намагниченностью Вr около 0,80 Тл или более, максимальным произведением энергии (ВН)макс около 100 кДж/м3 или более и коэрцитивностью НcJ около 480 кА/м или более.

Более конкретно, магнит предпочтительно имеет магнитно-твердые свойства, характеризующиеся остаточной намагниченностью Вr около 0,85 Тл или более и максимальным произведением энергии (ВН)макс около 120 кДж/м3 или более.

Магнит на связке согласно предпочтительному варианту осуществления настоящего изобретения получают посредством формовки магнитного порошка, который содержит порошок магнита из содержащего редкоземельный элемент сплава на основе железа согласно любому описанному выше предпочтительному варианту настоящего изобретения, с полимерным связующим.

Краткое описание чертежей

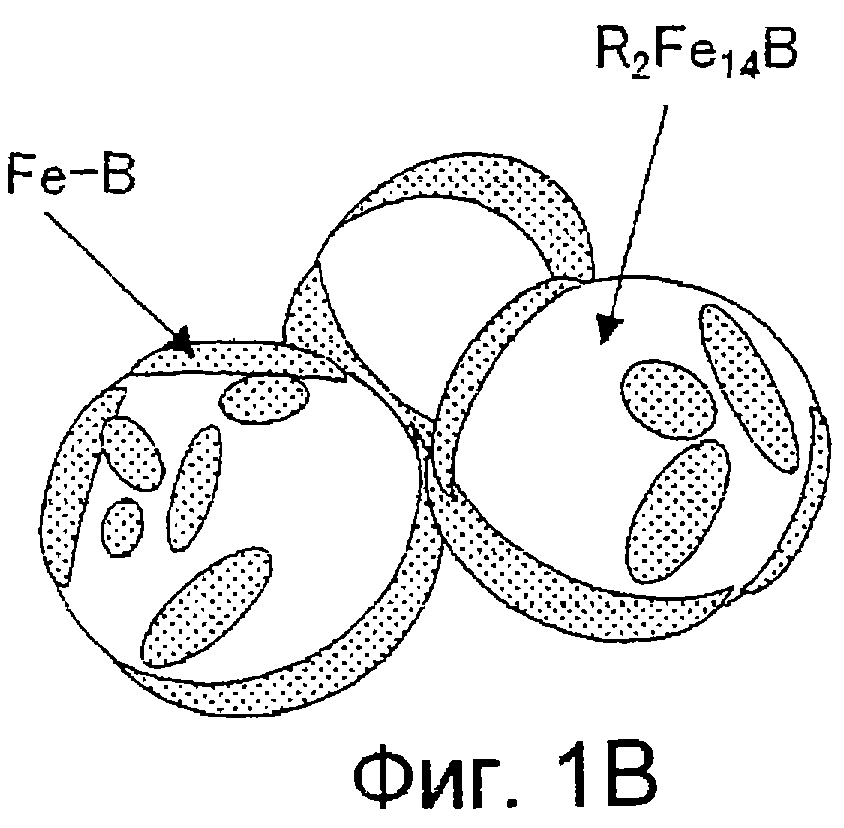

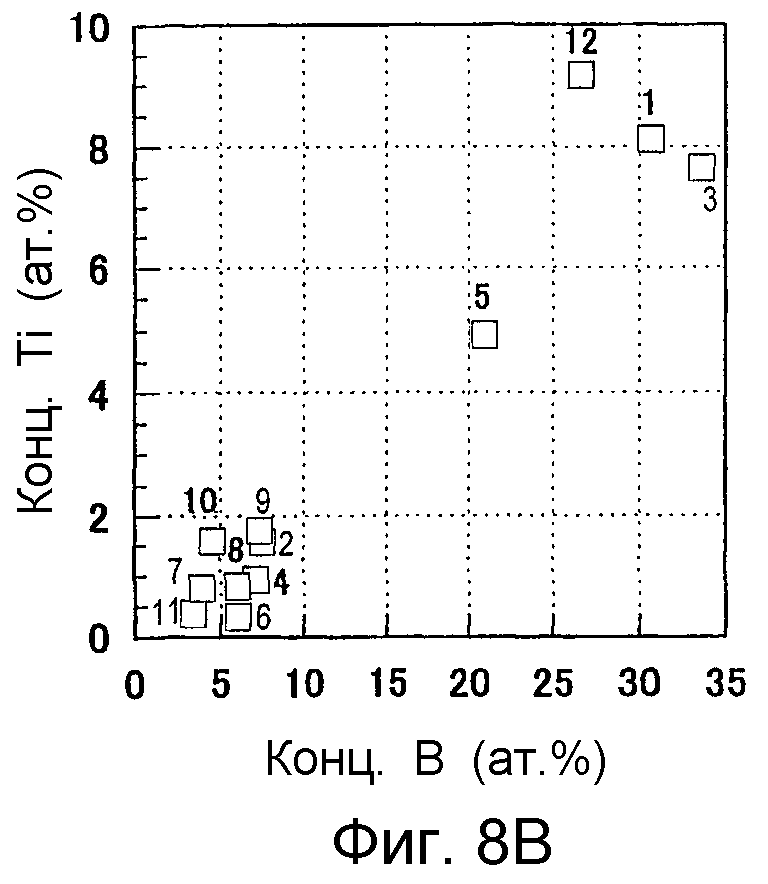

Фиг.1А и 1В схематически иллюстрируют структуру нанокомпозитного магнита из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту настоящего изобретения.

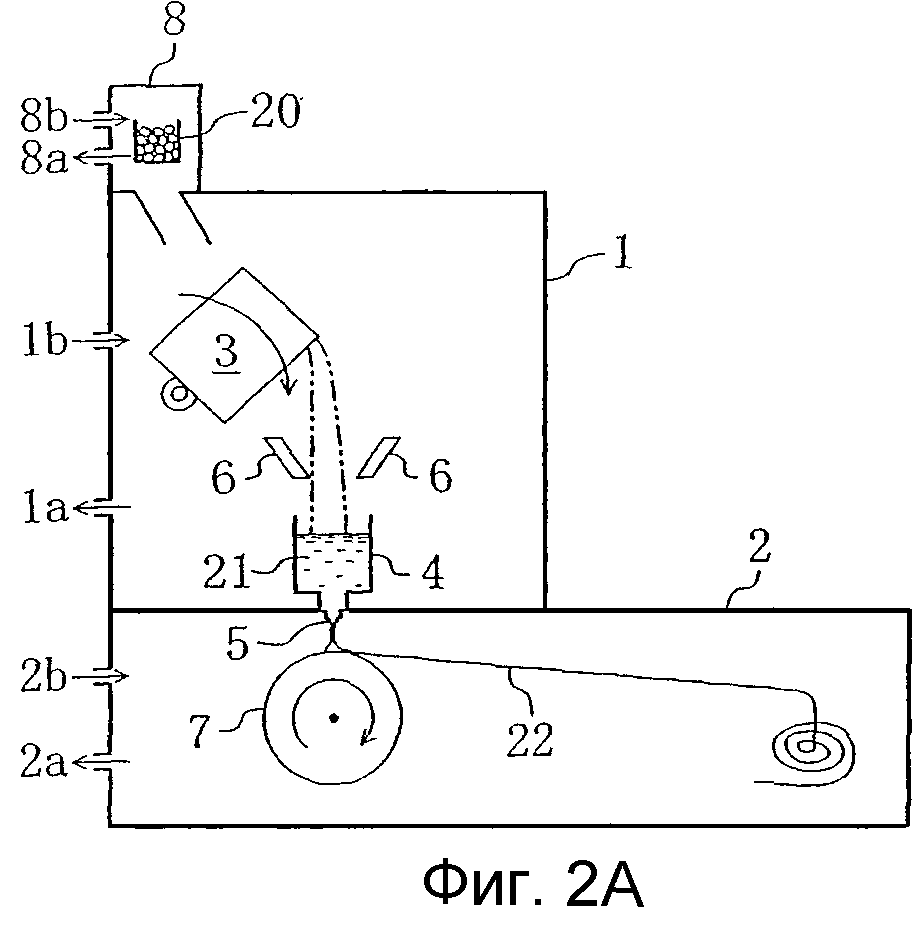

Фиг.2А изображает вид в поперечном сечении, иллюстрирующий общую компоновку установки для резкого охлаждения расплава, предназначенную для получения быстро затвердевшего сплава для магнита из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту осуществления настоящего изобретения.

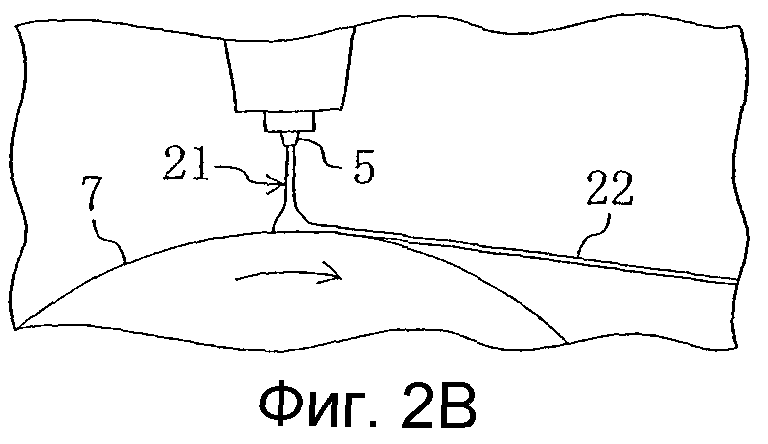

Фиг.2В изображает в увеличенном масштабе часть установки, показанной на фиг.2А, в которой расплав резко охлаждают и дают ему быстро затвердеть.

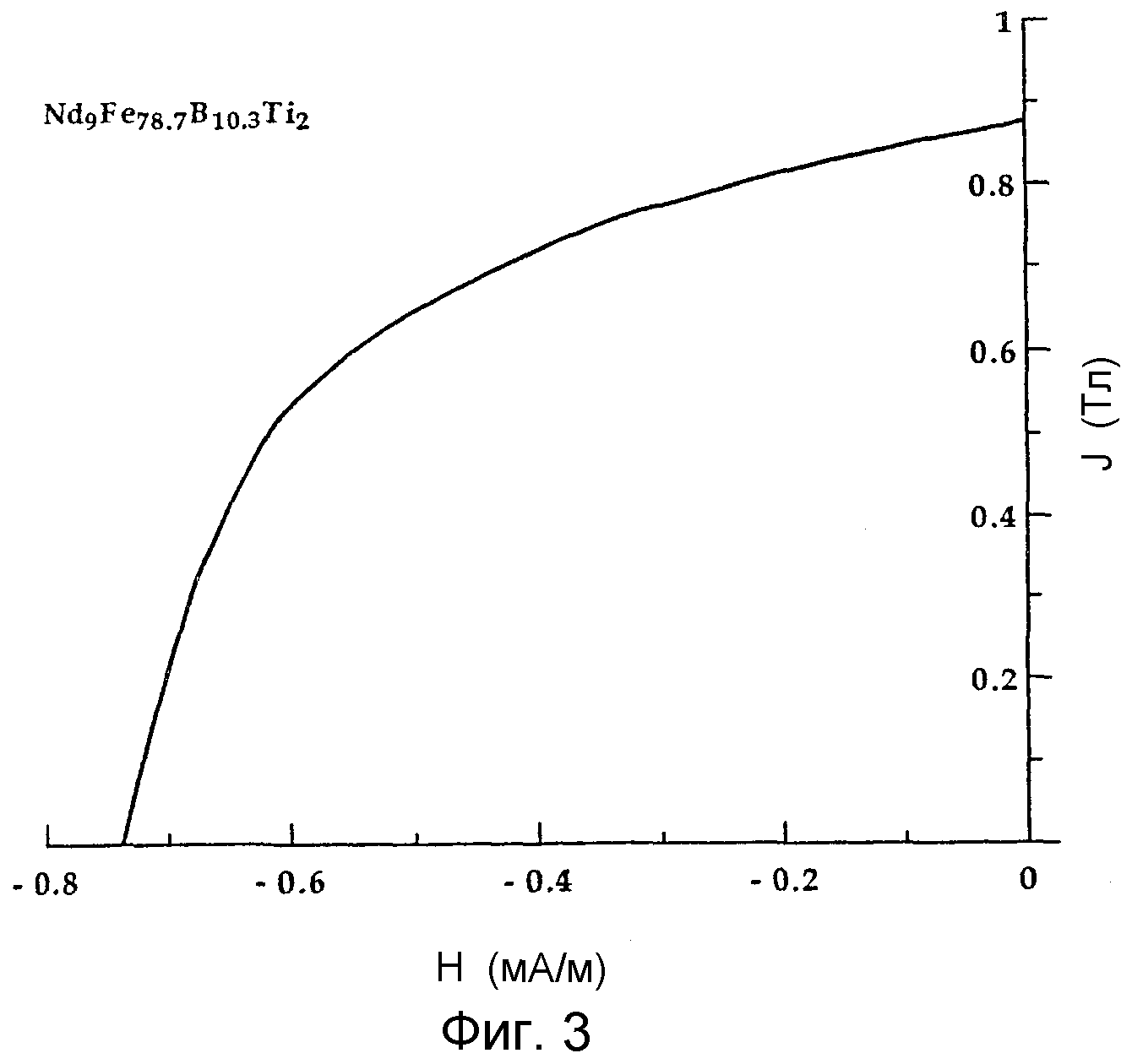

Фиг.3 представляет собой график, показывающий кривую размагничивания образца для примера из предпочтительных вариантов осуществления настоящего изобретения.

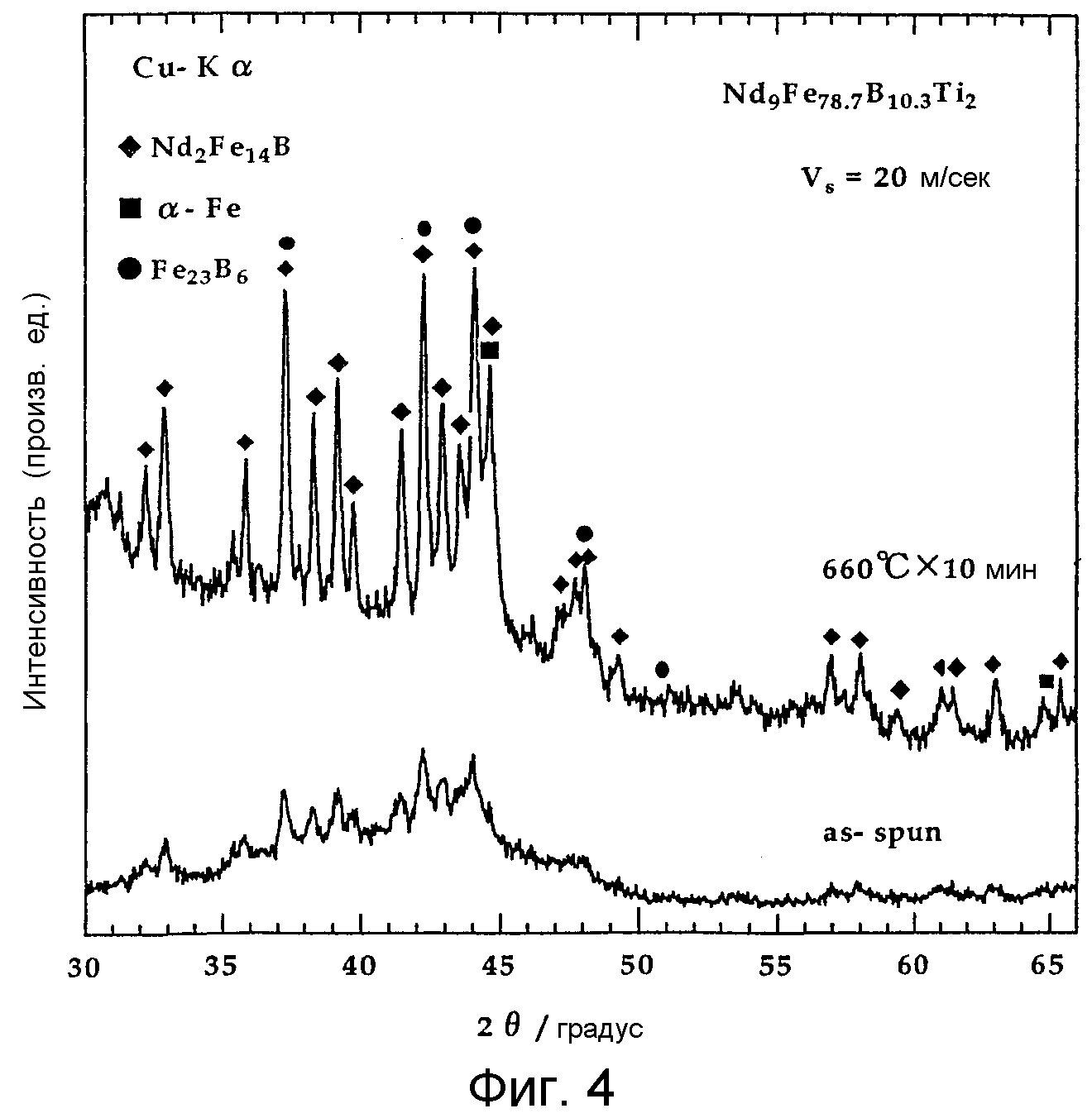

Фиг.4 графически изображает рентгеновские дифрактограммы отожженного образца.

Фиг.5 представляет собой снимок, полученный для примера из предпочтительных вариантов осуществления настоящего изобретения с увеличением Х125000 при наблюдении металлической микроструктуры отожженного образца в просвечивающем электронном микроскопе.

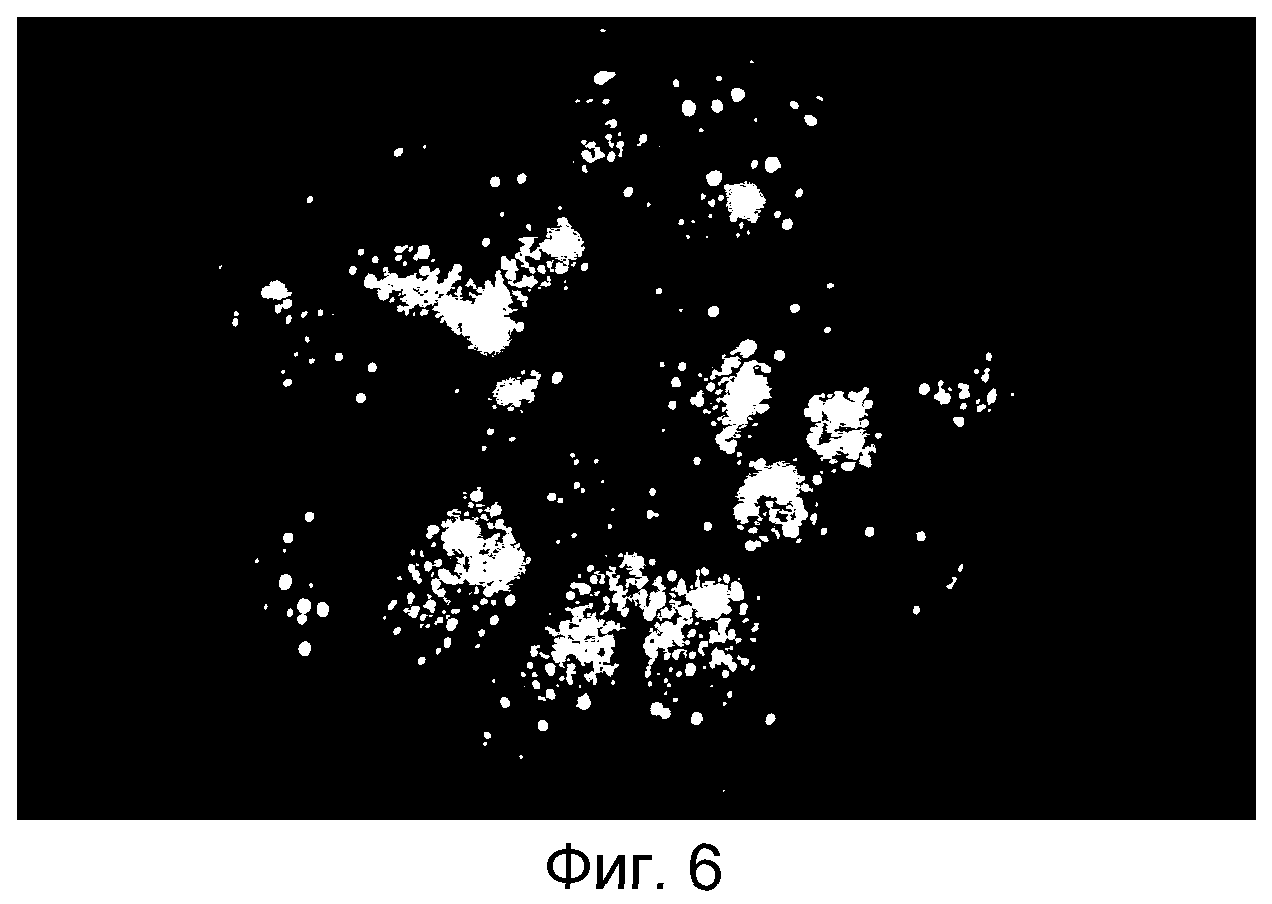

Фиг.6 представляет собой снимок в полевом ионном микроскопе (ПИМ), полученный для примера из предпочтительных вариантов настоящего изобретения при наблюдении металлической структуры игловидного образца в полевом ионном микроскопе с атомным зондом (ПИМАЗ).

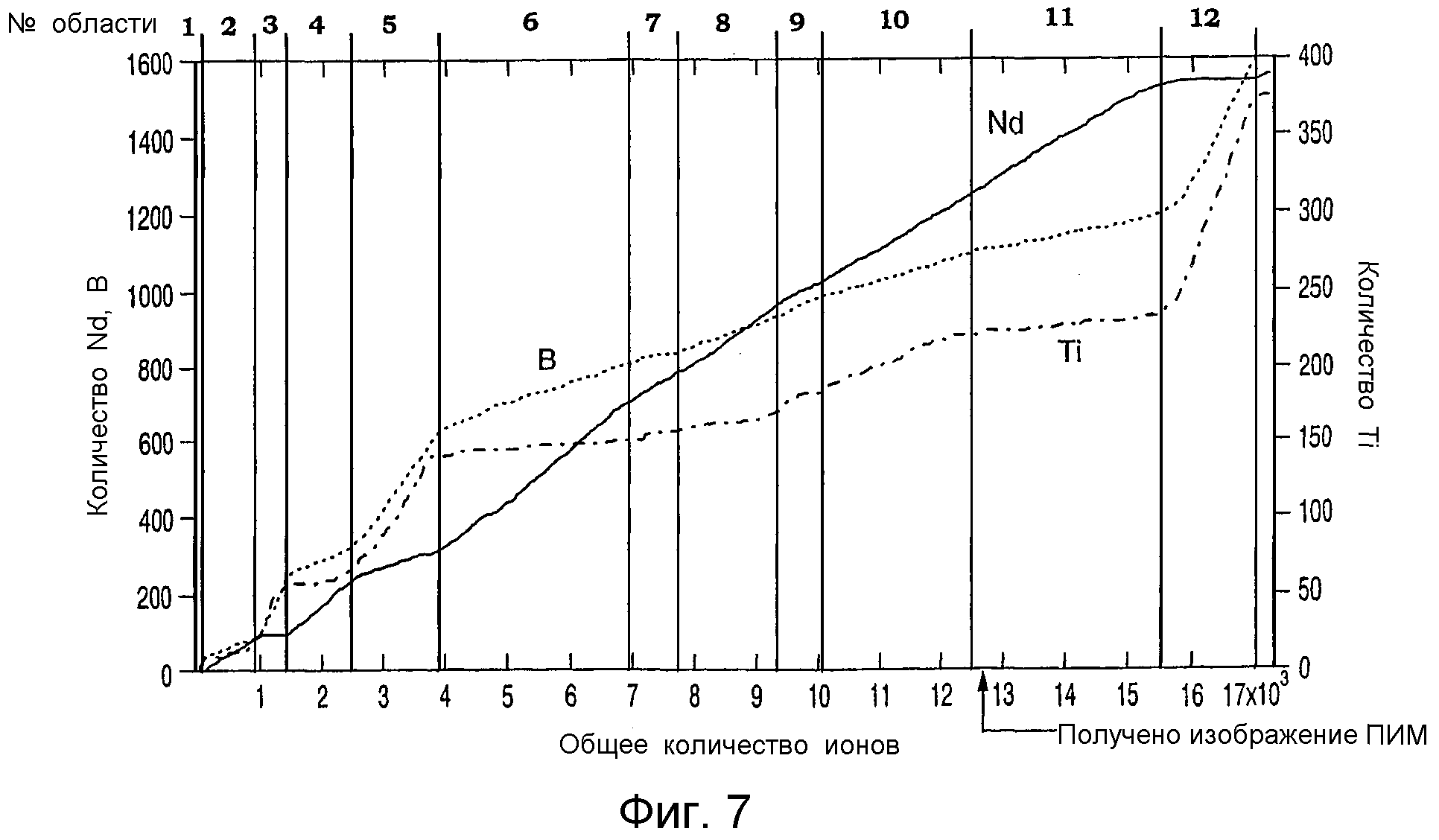

Фиг.7 графически изображает суммарные профили концентрации Nd, B и Ti, измеренные в направлении вглубь образца 2.

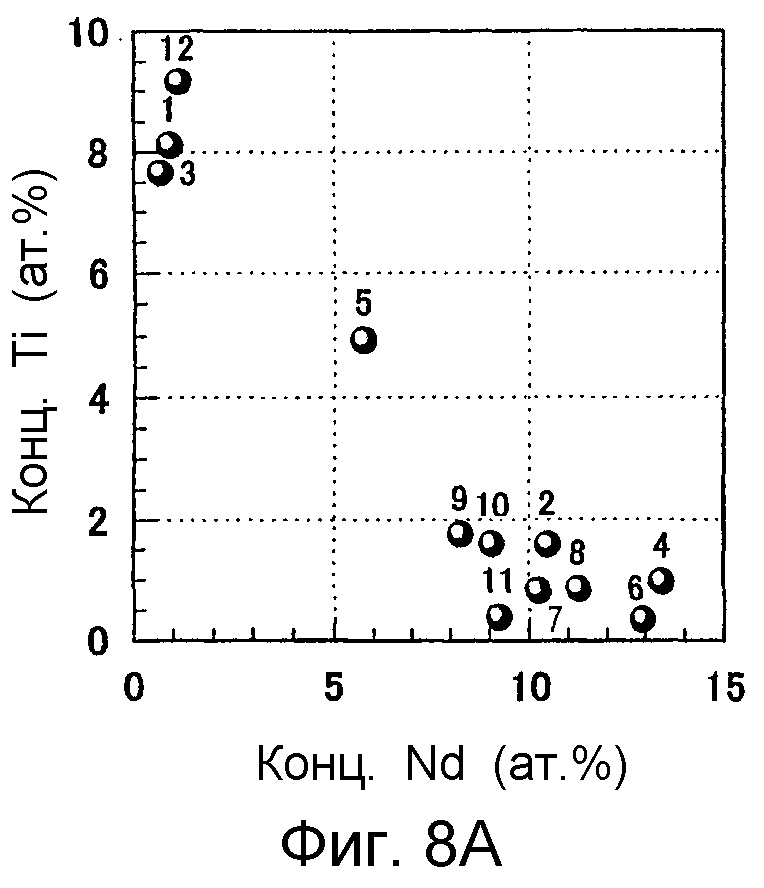

Фиг.8А графически изображает соотношения между концентрациями Ti и концентрациями Nd в областях с №1-12, показанных на фиг.7.

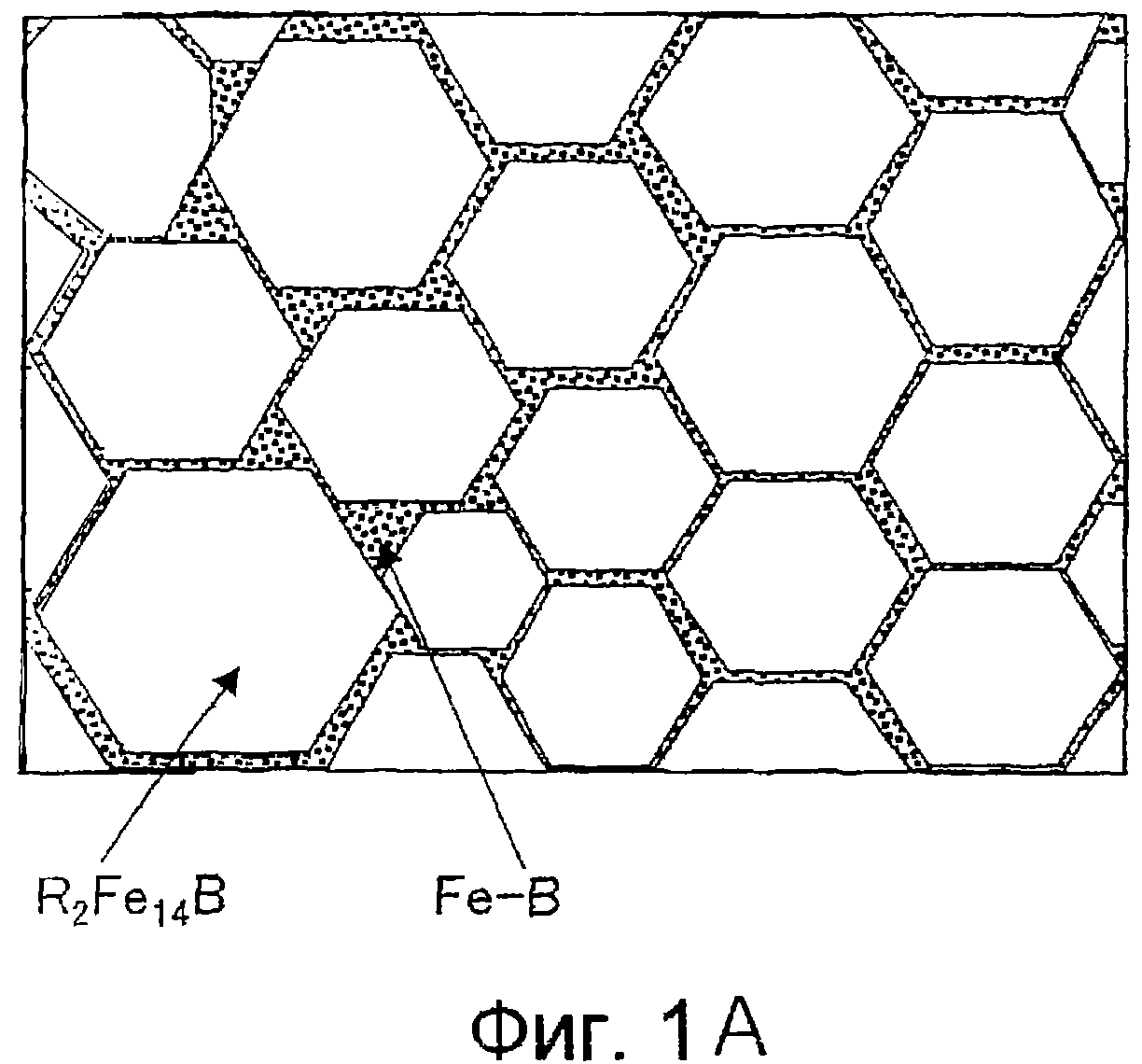

Фиг.8В графически изображает соотношения между концентрациями Ti и концентрациями В в областях с №1-12, показанных на фиг.7.

Описание предпочтительных вариантов осуществления изобретения

Магнит из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту настоящего изобретения представляет собой нанокомпозитный магнит, полученный посредством быстрого охлаждения и затвердения расплава сплава на основе редкоземельного элемента-железа-бора, включающего в себя Ti. Этот быстро затвердевший сплав содержит нанокристаллические фазы. При необходимости быстро затвердевший сплав нагревают и дополнительно кристаллизуют.

В общих чертах, если молярная доля редкоземельного элемента R установлена на уровне менее около 10 ат.%, то объемный процент фазы R2T14Q, способствующей улучшению магнитно-твердых свойств, уменьшается. Кроме того, фаза α -Fe образует зародыши раньше, чем фаза R2T14Q, и ее зерна легко увеличиваются до избыточного размера. Так как фаза α -Fe имеет высокую намагниченность, то возрастает намагниченность получаемого магнита в целом. Однако, поскольку этот магнит имеет чрезмерно большую фазу α -Fe, квадратность петли кривой размагничивания ухудшается, а также уменьшается его коэрцитивность. В прошлом делались попытки повышения коэрцитивности посредством уменьшения размера каждой кристаллической фазы (включая фазу α -Fe, которая легко приобретает чрезмерно большой размер) с добавлением какого-либо металлического элемента. Однако достигнутая при этом коэрцитивность все же оставалась недостаточной.

Авторы настоящего изобретения обнаружили и экспериментально подтвердили, что если ввести соответствующее количество Ti в сплав, включающий в себя редкоземельный элемент R в количестве по меньшей мере около 10 ат.%, и В в количестве от около 10 ат.% до около 17 ат.%, то кристаллические зерна соединения типа R2T14Q, а затем и борид на основе железа могут образовывать зародыши раньше и быстрее, чем фаза Fe, в таком расплавленном сплаве, который охлаждается и затвердевает в условиях предотвращения образования зародышей и избыточного роста зерен α -Fe. Авторы также обнаружили, что при таком более раннем и быстром образовании зародышей и росте магнитно-твердой фазы по сравнению с образованием зародышей и ростом магнитно-мягкой фазы на границе зерен между кристаллами R2 T14Q могут образовываться зародыши борида на основе железа с ферромагнитными свойствами. Соответственно, если в процессе кристаллизации основного сплава вырастить ферромагнитный борид на основе железа, покрывающий поверхность кристаллических зерен R2T14Q без увеличения межфазной поверхностной энергии, то борид на основе железа, выросший из множества зародышей, временно будет диспергирован (рассредоточен), однако вскоре частично объединится на поверхности кристаллических зерен R2T14Q. В результате борид на основе железа в конечном итоге образует своего рода пленку или слой. Таким образом, поверхность кристаллических зерен R2T14Q покрывается, по меньшей мере частично, пленкой борида на основе железа.

В предпочтительных вариантах осуществления настоящего изобретения предложена нанокомпозитная структура, в которой кристаллические зерна R2T14Q, являющиеся магнитно-твердой фазой, разделены между собой тонкой пленкой (со средней толщиной около 20 нм или менее) борида на основе железа, являющегося магнитно-мягкой фазой, и/или его мелкими частицами (с размером по большой оси от около 1 нм до около 50 нм). То есть по границе кристаллических зерен R2T14Q магнитно-мягкая и магнитно-твердая фазы магнитно связаны между собой через обменные взаимодействия. Обменная связь между магнитно-твердой и магнитно-мягкой фазами образуется, в основном, на межфазной границе. Так как магнитно-мягкая фаза присутствует в форме пленки, покрывающей магнитно-твердую фазу, магнитный момент большей части магнитно-мягкой фазы магнитно ограничен, и поэтому можно достичь отличных магнитных свойств. В результате образуется структура, которая может функционировать как обменный пружинный магнит. Авторы также обнаружили, что эта магнитная связь ослабляется слабой магнитной фазой или немагнитной фазой, присутствующей на границе зерен.

На фиг.1А и 1В схематически показана структура нанокомпозитного магнита согласно предпочтительному варианту осуществления настоящего изобретения. В частности, на фиг.1А показан вид поперечного сечения, схематически иллюстрирующий фазу R2 Fe14В и фазу границ зерен в магните согласно предпочтительному варианту. Как видно на фиг.1А, борид на основе железа (Fe-B) присутствует в фазе границ зерен. На фиг.1В представлен перспективный вид, иллюстрирующий фазу R2Fe14В и борид на основе железа. Как видно на фиг.1В, борид на основе железа мелко диспергирован и/или объединен в виде пленки или слоя на границе зерен, и поэтому он частично покрывает поверхность фазы R2Fe14В. Иными словами, борид на основе железа, присутствующий на границе зерен фазы R2Fe14В, является частично непрерывным и частично прерывистым.

Таким образом, согласно предпочтительным вариантам осуществления настоящего изобретения борид на основе железа с ферромагнитными свойствами растет на границе или суб-границе между кристаллическими зернами R2T14Q, по меньшей мере частично покрывая поверхность кристаллических зерен. В результате этого можно получить уникальную структуру нанокомпозитного магнита, в которой мелкий (или тонкий) борид на основе железа присутствует на границе или суб-границе между кристаллическими зернами R2T14Q.

Термин "граница зерен", используемый в данном контексте, относится не только к "границе зерен" в строгом смысле, но также и к "суб-границе".

Результаты экспериментов, проведенных авторами, показали, что, в частности, когда борид на основе железа с ферромагнитными свойствами образует тонкую пленку на поверхности кристаллических зерен R2 T14Q по их границе, можно получить нанокомпозитный магнит с отличными магнитными свойствами. В предпочтительных вариантах осуществления изобретения магнитно-мягкая фаза, тонко распределенная по границе зерен, предпочтительно составляет от около 10 об.% до около 40 об.% всего магнита.

Структуру такого типа можно получить посредством более быстрого и более раннего образования зародышей и роста кристаллических зерен R2T14Q по сравнению с кристаллическими зернами других магнитно-мягких фаз за счет добавления Ti с последующим выпадением борида на основе железа в зазоре (или на границе зерен) между кристаллическими зернами R2T14Q. То есть магнитно-мягкой фазе не дают вырасти на границе зерен до тех пор, пока кристаллические зерна R2T14Q не образовали достаточно зародышей и не выросли. Следовательно, рост зерен магнитно-мягкой фазы в области границ зерен ограничивается кристаллическими зернами R2T14Q. Кристаллическая решетка магнитно-мягкой фазы, которая образовалась таким образом, не соответствует кристаллической решетке магнитно-твердой фазы. Структура этого нанокомпозитного магнита отличается от структуры нанокомпозитного магнита типа Fe3B/R2Fe14 B также и в этом отношении. В частности, в нанокомпозитном магните типа Fe3B/R2Fe14B, включающем в себя от около 2 ат.% до около 6 ат.% редкоземельного элемента R и от около 15 ат.% до 20 ат.% бора (В), магнитно-мягкая фаза Fe3B и магнитно-твердая фаза R2Fe14B образуются в результате процесса фазового превращения. То есть магнитно-мягкая фазаFe3B выпадает до того, как образуются зародыши магнитно-твердой фазы R2Fe14B. В этом случае магнитно-мягкая фаза не может присутствовать в форме пленки. Следовательно, наблюдается кристаллическая решетка Fe3B, частично совпадающая с кристаллической решеткой R2Fe14B.

В предпочтительных вариантах осуществления настоящего изобретения, когда образуются зародыши и растут кристаллические зерна R2T14Q, Ti, который был по существу равномерно распределен в расплавленном сплаве, вытесняется и конденсируется на границе кристаллических зерен R2T14Q. Авторы полагают, что это обусловлено тем, что Ti не может существовать в химически стабилизированном состоянии внутри кристаллических зерен R2T14Q. Согласно экспериментальным данным, собранным авторами, Ti, сконденсированный в фазу границ зерен, присутствовал на границе зерен в концентрации от около 5 ат.% до около 30 ат.%. Однако не было точно выяснено, в какой форме Ti там присутствовал.

Далее будет более подробно описан магнит из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительным вариантам осуществления настоящего изобретения.

В различных предпочтительных вариантах осуществления настоящего изобретения магнит из содержащего редкоземельный элемент сплава на основе железа имеет химический состав, охарактеризованный общей формулой: (Fe1-mTm )100-x-y-zQxRyTiz. В этой формуле Т предпочтительно является по меньшей мере одним элементом, выбранным из группы, состоящей из Со и Ni, Q является предпочтительно по меньшей мере одним элементом, выбранным из группы, состоящей из В и С, и R является предпочтительно по меньшей мере одним редкоземельным элементом, по существу не содержащим La или Ce. Молярные доли х, у, z и m предпочтительно удовлетворяют соответствующим неравенствам 10 ат.%<х≤ 17 ат.%; 7 ат.%≤ у<10 ат.%, 0,5 ат.%≤ z≤ 6 ат.% и 0≤ m≤ 0,5. Этот магнитный сплав предпочтительно включает в себя кристаллические зерна соединения типа R2T14Q и ферромагнитный борид на основе железа, которые магнитно связаны между собой за счет обменного взаимодействия. Ферромагнитный борид на основе железа предпочтительно вырос в форме пленки на границе зерен между кристаллическими зернами R2 T14Q и полностью покрывает поверхность кристаллических зерен R2T14 Q.

Магнит из содержащего редкоземельный элемент сплава на основе железа согласно данному предпочтительному варианту осуществления изобретения содержит редкоземельный элемент в количестве менее около 10 ат.%. Однако в нем борид на основе железа с ферромагнитными свойствами выпал на границах зерен основной фазы. Соответственно, магнит может иметь сопоставимую (или даже более высокую) намагниченность (или остаточную намагниченность Вr) и лучшую квадратность петли кривой размагничивания по сравнению с магнитом, который не содержит Ti.

В магните из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту осуществления настоящего изобретения кристаллические зерна его основной фазы с ферромагнитными свойствами тонко покрыты боридом на основе железа в качестве магнитно-мягкой фазы. Соответственно, кристаллические зерна этих двух основных фаз магнитно связаны между собой за счет обменного взаимодействия. Поэтому сплав в целом может иметь прекрасную квадратность петли кривой размагничивания.

Магнит из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту осуществления настоящего изобретения предпочтительно содержит бориды на основе железа и α -Fe, которые имеют намагниченности насыщения, приблизительно равные или даже большие, чем у фазы R2T14Q (типично Nd2Fe14B). Примеры боридов на основе железа включают в себя Fe3B (с намагниченностью насыщения около 1,5 Тл) и Fe23B6 (с намагниченностью насыщения около 1,6 Тл). В этом случае фаза Nd2Fe14B имеет намагниченность насыщения около 1,6 Тл, а α -Fe фаза имеет намагниченность насыщения около 2,1 Тл.

Обычно, когда молярная доля х компонента B превышает 10 ат.%, а молярная доля у редкоземельного элемента R составляет от около 6 ат.% до около 8 ат.%, образуется R2Fe23B3, если не добавлять Ti. Однако даже при использовании шихты сплава с таким химическим составом добавление Ti согласно предпочтительному варианту осуществления настоящего изобретения может привести к образованию R2Fe14B, Fe23B6 и Fe3B, но не R2Fe23B3 . Эти бориды на основе железа повышают намагниченность. Следует отметить, что при использовании в данном контексте термин "Fe3B" включает в себя Fe3,5B, который трудно отличить от Fe3B.

В различных предпочтительных вариантах осуществления настоящего изобретения быстро затвердевший сплав имеет либо структуру, в которой почти не выпало фазы α -Fe с избыточно большим размером зерна, а вместо нее присутствует фаза типа R2T14Q с очень малым размером зерна, либо структуру, в которой сосуществуют фаза типа R2 T14Q с очень малым размером зерна и аморфная фаза. В данном контексте понятие "аморфная фаза" означает не только фазу с достаточно разупорядоченной атомной структурой, но также фазу, включающую в себя зародыши кристаллизации, чрезвычайно малые кристаллические области (с размером несколько нанометров или меньше) и/или атомные кластеры. Более конкретно, понятие "аморфная фаза" относится к любой фазе, имеющей кристаллическую структуру, которую невозможно определить рентгенодифракционным анализом или наблюдением в ПЭМ. Иными словами, любая фаза, имеющая кристаллическую структуру, которая ясно идентифицируется рентгенодифракционным анализом или наблюдением в ПЭМ, будет в данном контексте называться "кристаллической фазой".

Из уровня техники известно, что если расплавленный сплав с составом, подобным составу предпочтительных вариантов осуществления настоящего изобретения (т.е. с составом, включающим в себя все элементы, включенные в изобретенный состав, кроме Ti), охлаждать относительно медленно, то полученный сплав будет иметь структуру, в которой большая часть фазы α -Fe выросла крупнозернистой. Следовательно, при последующем нагревании и кристаллизации сплава зерна фазы α -Fe вырастут избыточно большими. При избыточном росте магнитно-мягких фаз, включая α -Fe, магнитные свойства сплава существенно ухудшаются, что фактически препятствует получению качественного постоянного магнита из такого сплава.

Только при добавлении Ti в сплав магнитно-твердая фаза образует зародыши и растет быстрее и раньше, чем любые другие фазы, а затем на границе зерен между кристаллическими зернами основной фазы выпадает (выделяется) борид на основе железа с ферромагнитными свойствами. После этого выпавший борид на основе железа вскоре частично объединяется, образуя непрерывную пленку. В результате образуется структура, в которой поверхность кристаллических зерен основной фазы покрыта тонкой пленкой.

Если добавить какой-либо другой металлический элемент (например, Nb, V, Cr и т.д.), а не Ti, то заметно увеличивается рост зерен фазы α -Fe в относительно высокотемпературном интервале, в котором фаза α -Fe быстро растет, и направление намагничивания фазы α -Fe невозможно эффективно ограничить обменной связью между α -Fe и магнитно-твердой фазами. В результате кривая размагничивания будет иметь намного худшую квадратность петли. Следует отметить, что даже если вместо Ti добавить Nb, Mo или W, то хорошие магнитно-твердые свойства, включая отличную квадратность петли кривой размагничивания, можно обеспечить посредством термического отжига сплава в относительно низкотемпературном интервале, в котором не выпадает фаза α -Fe. Однако в сплаве, отожженном при такой низкой температуре, кристаллические частицы R2T14Q будут рассеяны в немагнитных аморфных фазах, и сплав не будет иметь высокой остаточной намагниченности Вr. Также, если отжигать сплав при еще более высокой температуре, то образуются зародыши фазы α -Fe, и она растет из аморфной фазы. В отличие от ситуации, когда добавляется Ti, фаза α -Fe быстро растет и чрезмерно увеличивает свой размер зерна после образования зародышей. В результате, направление намагничивания фазы α -Fe невозможно дальше эффективно ограничивать за счет обменной связи между α -Fe и магнитно-твердыми фазами, и квадратность петли кривой размагничивания существенно ухудшается.

С другой стороны, при добавлении V или Cr вместо Ti магнитный момент этих добавок металлических элементов антиферромагнитным образом связывается с магнитным моментом Fe, и образуется твердый раствор, что значительно снижает намагниченность.

В противоположность этому, если в шихту сплава добавить Ti, то кинетика кристаллизации фазы α -Fe замедляется, т.е. фазе α -Fe требуется больше времени для образования зародышей и роста. Поэтому авторы полагают, что Nd2Fe14B фаза начинает образовывать зародыши и расти до того, как вырастет крупная фаза α -Fe. По этой причине при добавлении Ti кристаллические зерна фазы Nd2Fe14B могут значительно вырасти и равномерно распределиться до того, как избыточно вырастет фаза α -Fe.

Таким образом, только при добавлении Ti происходит необходимая минимизация укрупнения кристаллических зерен фазы α -Fe и поэтому можно получить бориды на основе железа с ферромагнитными свойствами. Более того, Ti так же, как В и С, играет важную роль в качестве элемента, который задерживает кристаллизацию исходных кристаллов Fe (т.е. γ -Fe, который превращается в α -Fe), а это облегчает получение переохлажденной жидкости в процессе резкого охлаждения расплава. Таким образом, даже если расплав сплава, содержащего Ti, резко охладить и дать затвердеть при относительно низкой скорости охлаждения от около 102 °С/с до около 105°С/с, можно получить быстро затвердевший сплав, в котором не выпадает фаза α -Fe с чрезмерно большим размером зерен, но который включает в себя нанокристаллическую фазу R2T14Q в количестве около 60 об.% или более (а иногда также и бориды на основе железа).

Предпочтительный состав

Q может быть либо только бором (В), либо комбинацией В с углеродом (С). Отношение С к Q предпочтительно составляет 0,25 или менее.

Если молярная доля х компонента Q составляет около 10 ат.% или менее, то трудно получить требуемый быстро затвердевший сплав, в котором сосуществуют нанокристаллическая фаза R2T14Q и аморфная фаза, при низкой скорости охлаждения от около 102°С/с до около 104°С/с. Кроме того, даже если быстро затвердевший сплав отжечь после этого, полученная величина НcJ сплава будет меньше, чем около 400 кА/м. В дополнение к этому, в данном случае нельзя использовать процесс разливки полосы, который является одной из наиболее рентабельных технологий среди различных методов резкого охлаждения, и цена полученного постоянного магнита непреднамеренно вырастет. С другой стороны, если молярная доля x компонента Q превосходит величину около 17 ат.%, то борид на основе железа начнет образовывать зародыши почти одновременно с фазой R2T14Q и в конце концов избыточно вырастет. В результате этого невозможно получить требуемую нанокомпозитную структуру, в которой фаза борида на основе железа равномерно диспергирована (распределена) или присутствует в форме пленки по границе зерен фазы R2T14Q, и, следовательно, ухудшаются получаемые магнитные свойства.

Исходя из вышесказанного, молярная доля х компонента Q предпочтительно должна быть больше, чем около 10 ат.%, и равна или меньше, чем около 17 ат.%. Более предпочтительный верхний предел х составляет около 16 ат.%, а наиболее предпочтительный верхний предел х составляет около 15 ат.%.

Отношение (атомное) С/Q, обозначаемое как р, предпочтительно составляет от около 0 до около 0,25. Для достижения эффектов, ожидаемых от добавления С, отношение р предпочтительно должно быть равно или больше, чем около 0, 01. Это объясняется следующим. Если р намного меньше, чем около 0,01, то почти никаких ожидаемых эффектов невозможно достичь, даже если добавлять С. С другой стороны, если р намного больше, чем около 0,25, то объемный процент полученной фазы α -Fe чрезмерно возрастает, а это вызывает ухудшение получаемых магнитных свойств. Нижний предел отношения р предпочтительно составляет около 0,02, а его верхний предел предпочтительно составляет около 0,20. Более предпочтительно отношение р составляет от около 0,02 до около 0, 17.

R представляет собой по меньшей мере один элемент, выбранный из редкоземельных элементов (включая иттрий). Предпочтительно R по существу не содержит La или Се. Это объясняется тем, что в случае добавления La или Се входящий в фазу R2Fe14B компонент R (типично Nd) замещается La или Се, что уменьшает коэрцитивность и ухудшает квадратность петли кривой размагничивания. Однако магнитные свойства сильно не пострадают, если La или Се будет присутствовать в очень малом количестве (т.е. около 0,5 ат.% или менее) в качестве неизбежной примеси. Фраза "по существу без La (Се)" или "по существу не содержащий La (Ce)" в данном контексте означает, что содержание La (Ce) составляет около 0,5 ат.% или менее. Более конкретно, R предпочтительно включает в себя Pr или Nd в качестве необходимого элемента, часть которого может быть заменена на Dy и/или Tb. Если молярная доля y компонента R составляет меньше, чем около 6 ат.%, то мелкие зерна с нанокристаллической R2Fe14B структурой, необходимой для обеспечения указанной коэрцитивности, не кристаллизуются в достаточной степени, и поэтому невозможно достичь требуемой высокой коэрцитивности HcJ около 480 кА/м или выше. С другой стороны, если молярная доля y компонента R равна или больше, чем около 10% ат., то процентное содержание боридов на основе железа с ферромагнитными свойствами и фазы α -Fe уменьшаются, а вместо этого увеличивается процентное содержание немагнитных фаз с большим содержанием R. В результате невозможно получить необходимую нанокомпозитную структуру, и поэтому намагниченность уменьшается. По этим причинам молярная доля у редкоземельного элемента R предпочтительно должна быть равна или больше, чем около 6 ат.%, но меньше, чем около 10 ат.% (например, от около 7 ат.% до около 9,5 ат.%), более предпочтительно от около 7,5 ат.% до около 9,3 ат.%, а наиболее предпочтительно от около 8,0 ат.% до около 9,0 ат.%. Хотя молярная доля у редкоземельного элемента R низкая в предпочтительных вариантах осуществления настоящего изобретения, добавка Ti позволяет фазе R2Fe14B образовывать зародыши и расти быстрее и раньше, чем любая другая фаза. Следовательно, R, включенный в расплавленный сплав, можно эффективно использовать для образования фазы R2Fe14B, и концентрация R будет низкой в области границ зерен фазы R2Fe14B. В результате, концентрация R в фазе на границах зерен установится на уровне около 0,5 ат.% или меньше, что намного ниже, чем концентрация R около 11 ат.% в магнитно-твердой фазе. Таким образом, R можно эффективно использовать для формирования магнитно-твердой фазы (например, фазы R2Fe14B) в предпочтительных вариантах осуществления настоящего изобретения. Поэтому, даже если молярная доля y компонента R меньше, чем около 10 ат.%, а магнитно-твердая фаза (например, фаза R2Fe14B) составляет от около 65 об.% до около 85 об.% от всего сплава, магнитно-твердая фаза будет все еще магнитно связана с магнитно-мягкой фазой, присутствующей на границе зерен, через обменные взаимодействия. В результате, достигаются отличные магнитно-твердые свойства. Следует отметить, что объемный процент каждой составляющей фазы, такой как фаза R2Fe14B, измеряется в данной работе методом ядерной гамма-резонансной (мессбауэровской) спектроскопии.

Для достижения описанных выше эффектов необходим Ti. Добавление Ti повышает коэрцитивность НcJ, остаточную намагниченность Вr и максимальное произведение энергии (ВН)макс, а также улучшает квадратность петли кривой размагничивания.

Если молярная доля z присутствующего Ti меньше, чем около 0,5 ат.%, то эффекты, ожидаемые от добавления Ti, невозможно обеспечить полностью. Если же молярная доля z Ti выше, чем около 6 ат.%, то возрастает объемный процент немагнитных фаз, остающихся в сплаве даже после его нагрева и кристаллизации, а остаточная намагниченность Вr вероятно снижается. Также, если молярная доля z Ti выше, чем 6 ат.%, то в расплавленном сплаве образуется TiB2 , что затрудняет осуществление необходимого процесса быстрого охлаждения расплава. Исходя из этих соображений, молярная доля z Ti предпочтительно составляет от около 0,5 ат.% до около 6 ат.%. Нижний предел более предпочтительного диапазона z составляет около 1,0 ат.%, а его верхний предел составляет около 5 ат.%. Верхний предел еще более предпочтительного диапазона z составляет около 4 ат.%.

Также, чем выше молярная доля х компонента Q, тем выше вероятность образования аморфных фаз, включая избыточное процентное содержание Q (например, бора). Следовательно, молярная доля z Ti предпочтительно устанавливается большей также и по этой причине. Ti имеет сильное сродство с В и конденсируется в форме пленочной фазы на границе зерен. Однако если отношение молярной доли z Ti к молярной доле х B будет слишком большим, то Ti не будет присутствовать в фазе Fe3B на границах зерен, а будет включен в соединение R2Fe14B, что вероятно снизит намагниченность. Если же отношение z/x слишком малое, то будут обильно образовываться немагнитные аморфные фазы с большим содержанием В. Авторы настоящего изобретения обнаружили и экспериментальным путем доказали, что предпочтительно регулировать молярные доли х и z таким образом, чтобы выполнялось неравенство 0,05≤ z/х≤ 0,4, более предпочтительно - неравенство 0,1≤ z/х≤ 0,35, и еще более предпочтительно - неравенство 0,13≤ z/х≤ 0,3.

Остальную часть шихты сплава, кроме элементов В, С, R и Ti, может составлять только Fe. Альтернативно по меньшей мере один переходный металлический элемент Т, выбранный из группы, состоящей из Со и Ni, может заменить часть Fe, потому что требуемые магнитно-твердые свойства достигаются и в этом случае тоже. Однако если больше, чем около 50% Fe заменить на Т, то невозможно будет получить высокую остаточную намагниченность Вr около 0,7 Тл или более. По этой причине процент замененного Fe предпочтительно составляет от около 0% до около 50%. Также при замене части Fe на Со квадратность петли кривой размагничивания улучшается, и возрастает температура Кюри фазы R2Fe14B, повышая тем самым термостойкость сплава. Процент Fe, замененного на Со, предпочтительно составляет от около 0,5% до около 40%.

Для достижения различных необходимых преимуществ и эффектов в сплав можно ввести металлический элемент(ы) М с молярной долей от около 0 ат.% до около 10 ат.%. М представляет собой по меньшей мере один элемент, выбранный из группы, состоящей из Al, Si, V, Cr, Mn, Cu, Zn, Ga, Zr, Nb, Mo, Hf, Ta, W, Pt, Pb, Au и Ag.

Далее будут описаны конкретные предпочтительные варианты осуществления настоящего изобретения со ссылками на прилагаемые чертежи.

Установка для резкого охлаждения расплава

В данном предпочтительном варианте сплав приготовлен с использованием установки для резкого охлаждения расплава, например, изображенной на фиг.2А и 2В. Процесс приготовления сплава ведут в инертной атмосфере, чтобы препятствовать окислению материала сплава, который включает в себя легко окисляемые редкоземельный элемент R и Fe. Инертным газом может быть либо инертный газ, например гелий или аргон, либо азот. Инертный газ в виде гелия или аргона предпочтительнее, чем азот, потому что азот относительно легко вступает в реакцию с редкоземельным элементом R.

Установка, изображенная на фиг.2А, содержит камеру 1 для плавления шихты сплава и камеру 2 для резкого охлаждения расплава, в которой создается вакуум или инертная атмосфера при регулируемом давлении. В частности, фиг.2А иллюстрирует общую компоновку установки, а фиг.2В иллюстрирует часть установки в увеличенном масштабе.

Как показано на фиг.2А, плавильная камера 1 содержит плавильный тигель 3, резервуар 4 для расплава с разливочным наконечником 5 на его дне и герметичный питатель 8 смешанного материала. Приготовленная шихта 20 сплава, имеющая требуемый для магнитного сплава химический состав, подается из питателя 8 и плавится в плавильном тигле 3 при повышенной температуре. Расплав 21 шихты 20 сплава выливают в резервуар 4, снабженный нагревателем (не показан) для того, чтобы поддерживать заданную температуру разливаемого расплава 21.

Установка 2 для резкого охлаждения содержит вращающийся охлаждающий барабан 7 для резкого охлаждения и затвердения расплава 21, разливаемого через разливочный наконечник 5.

В этой установке атмосфера и давление внутри камер 1 и 2 для плавления и резкого охлаждения регулируются в заданных интервалах. С этой целью в соответствующих местах установки предусмотрены впускные отверстия 1b, 2b и 8b и выпускные отверстия 1а, 2а и 8а для газа, образующего атмосферу в камерах. В частности, отверстие 2а для выпуска газа соединено с насосом для регулировки абсолютного давления внутри камеры 2 резкого охлаждения в интервале от около 30 кПа до приблизительно атмосферного давления.

Плавильный тигель 3 выполнен с возможностью наклона на заданный угол для разливки расплава 21 через литник 6 в резервуар 4. Расплав 21 в резервуаре 4 нагревают нагревателем (не показан).

Разливочный наконечник 5 резервуара 4 расположен на разделяющей стенке между камерами 1 и 2 для плавления и резкого охлаждения так, чтобы разливать расплав 21 из резервуара 4 на поверхность охлаждающего барабана 7, расположенного под наконечником 5. Диаметр отверстия наконечника 5 может быть, например, от около 0,5 мм до около 2,0 мм. Если расплав 21 имеет высокую вязкость, то его невозможно просто разливать через наконечник 5. В этом случае согласно предпочтительному варианту осуществления давление внутри камеры 2 резкого охлаждения поддерживается ниже, чем давление внутри плавильной камеры 1. Поэтому существует необходимая разность давлений между камерами 1 и 2 плавления и резкого охлаждения, и это позволяет легко разливать расплав 21.

Для достижения хорошей теплопроводности охлаждающий барабан 7 может быть выполнен из сплава Al, сплава Cu, углеродистой стали, латуни, W, Мo или бронзы. Однако предпочтительно выполнять барабан 7 из Cu, так как она имеет достаточную механическую прочность при умеренной стоимости. Диаметр барабана 7 может составлять, например, от около 300 мм до около 500 мм. Водоохладительную способность водяного охладителя внутри барабана 7 вычисляют и регулируют на основании скрытой теплоты затвердения и объема расплава, разливаемого за единицу времени.

В установке, показанной на фиг.2А и 2В, можно, например, обеспечить быстрое затвердение около 10 кг материала сплава приблизительно за 10-20 минут. Быстро затвердевший сплав, полученный таким образом, имеет форму тонкой полоски (или ленты) толщиной от около 10 мкм до около 300 мкм и шириной от около 2 мм до около 3 мм.

Процесс резкого охлаждения расплава

Сначала готовят расплав 21 из шихты сплава, характеризующейся общей описанной выше формулой, и помещают его в резервуар 4 плавильной камеры 1, показанной на фиг.2А. Затем расплав 21 разливают через разливочный наконечник 5 на охлаждаемый водой охлаждающий барабан 7 таким образом, чтобы привести его в контакт с барабаном 7 и быстро охладить до твердого состояния в атмосфере Ar при пониженном давлении. В этом случае необходимо выбрать соответствующий метод быстрого затвердения, позволяющий точно регулировать скорость охлаждения.

В данном предпочтительном варианте проведения процесса полученный магнит может легко получить требуемую микроструктуру за счет образования зародышей фазы типа R2 Т14Q в качестве магнитно-твердой фазы в высокотемпературном интервале, в котором очень часто образуются зародыши кристаллов, пока охлаждается расплавленный сплав. Соответственно, фаза типа R2Т14Q может составлять около 60 об.% или больше в быстро затвердевшем сплаве в разлитом (т.е. еще не отожженном) состоянии. Для получения такой структуры расплавленный сплав предпочтительно быстро охлаждают со скоростью от около 1× 102°C/с до около 1× 108°С/с, более предпочтительно от около 1× 102°С/с до около 1× 106°С/с.

Интервал времени, в течение которого расплавленный сплав 21 быстро охлаждается охлаждающим барабаном 7, эквивалентен интервалу времени между моментом, когда расплавленный сплав 21 достигает периферийной окружности вращающегося охлаждающего барабана 7, и моментом, когда охлажденный сплав 22 покидает барабан 7. За это время температура сплава падает настолько, что он становится переохлажденной жидкостью. После этого переохлажденный сплав покидает барабан 7 и движется в инертной атмосфере. Пока тонкая полоска сплава движется, теплота сплава рассеивается в образующем атмосферу газе. В результате температура сплава быстро падает. Согласно предпочтительному варианту изобретения давление образующего атмосферу газа регулируют в интервале от около 30 кПа до приблизительно атмосферного давления. Следовательно, теплота сплава может рассеиваться в образующем атмосферу газе еще более эффективно, и поэтому фаза типа R2Т14Q, такая как фаза Nd2Fe14B, может образовывать зародыши и расти в сплаве мелкодисперсно и равномерно. Следует отметить, что, если не добавить соответствующее количество Ti в сплав, фаза α -Fe образует зародыши и растет быстрее и раньше в быстро затвердевающем сплаве, что ухудшает получаемые магнитные свойства.

В данном предпочтительном варианте поверхностная скорость барабана 7 регулируется в интервале от около 10 м/с до около 30 м/с, а давление образующего атмосферу газа устанавливается равным около 30 кПа или более, чтобы усилить вторичные эффекты охлаждения, обусловленные образующим атмосферу газом. Таким образом получают быстро затвердевший сплав, включающий в себя около 60 об.% или более фазы типа R2T14Q со средним размером зерна всего 50 нм или менее.

Согласно различным предпочтительным вариантам осуществления настоящего изобретения методика резкого охлаждения расплава не ограничена описанным выше методом спинингования (вытягивания) расплава на одном барабане. Можно применять, например, резкое охлаждение на двух барабанах, газовое распыление, разливку полосы, при которой не требуется регулировать скорость потока с помощью наконечника или отверстия, а также быстрое охлаждение с использованием комбинации барабанного метода и распыления.

Среди указанных методов резкого охлаждения метод разливки полосы дает относительно низкую скорость охлаждения от около 102°С/с до около 105°С/с. Согласно этому предпочтительному варианту, при добавлении соответствующего количества Ti в шихту сплава, даже используя метод разливки полосы, можно получить быстро затвердевший сплав, большая часть которого имеет структуру, не содержащую исходных кристаллов Fe. Стоимость технологии при использовании метода разливки полосы может составлять около половины или даже менее от стоимости любого другого метода резкого охлаждения. Следовательно, при приготовлении большого количества быстро затвердевшего сплава метод разливки полосы гораздо эффективнее, чем метод резкого охлаждения на одном барабане, и может применяться для использования в массовом производстве. Однако если не добавлять Ti в шихту сплава, или если вместо Ti добавить Mn, Mo, Ta и/или W, то будет получена структура металла, содержащая множество исходных кристаллов Fe даже в быстро затвердевшем сплаве, приготовленном методом разливки полосы. Следовательно, получить требуемую микроструктуру будет невозможно.

Термообработка

В предпочтительном варианте осуществления изобретения термообработка (отжиг) ведется в атмосфере аргона. Предпочтительно сплав нагревают при подъеме температуры со скоростью от около 5° С/с до около 20° С/с, выдерживают при температуре от около 550° С до около 850° С в течение времени от около 30 секунд до около 20 минут, а затем охлаждают приблизительно до комнатной температуры. Такая термообработка обеспечивает образование зародышей и/или рост кристаллов метастабильной фазы в остающейся аморфной фазе, в результате чего образуется нанокомпозитная нанокристаллическая структура.

Согласно предпочтительному варианту настоящего изобретения нанокристаллическая фаза R2Fe14B (например, фаза Nd2Fe14B) уже составляет около 60 об.% или больше быстро затвердевшего сплава в разлитом, но еще не отожженном состоянии. Следовательно, при проведении термообработки в указанных выше условиях магнитно-мягкие фазы, отличные от нанокристаллической фазы Nd2Fe14 B (такие как фаза α -Fe и другие кристаллические фазы), не увеличиваются чрезмерно в размере и будут распределены мелкодисперсно и равномерно на границах зерен между нанокристаллическими зернами Nd2 Fe14B. После окончания термообработки нанокристаллическая фаза R2Fe14B (например, Nd2Fe14B) составит от около 65 об.% до около 85 об.% отожженного сплава.

Если температура термообработки ниже, чем около 550° С, то может остаться множество аморфных фаз даже после термообработки, и полученная коэрцитивность не сможет достичь требуемого уровня, зависящего от условий процесса быстрого охлаждения. С другой стороны, если температура термообработки выше, чем около 850° С, то рост зерен соответствующих составляющих фаз может происходить слишком быстро, что уменьшит остаточную намагниченность Вr и ухудшит квадратность петли кривой размагничивания. По этой причине температура термообработки предпочтительно составляет от около 550° С до около 850° С, более предпочтительно от около 570° С до около 820° С.

В данном предпочтительном варианте осуществления изобретения достаточное количество фазы Nd2Fe14B кристаллизуется однородно и мелкодисперсно в быстро затвердевшем сплаве. Следовательно, даже если быстро затвердевший сплав не подвергается отжигу, затвердевший сплав сам по себе может иметь достаточно хорошие магнитные свойства. То есть термообработка для кристаллизации не является необходимой в случае настоящего изобретения. Однако для дальнейшего улучшения магнитных свойств предпочтительно все же выполнять термообработку. Кроме того, даже если термообработка ведется при более низких температурах, чем в описанном обычном процессе, магнитные свойства все равно могут быть улучшены в достаточной мере.

Для предотвращения окисления сплава термообработку предпочтительно ведут в атмосфере инертного газа (например, газа Ar или N2) при давлении около 50 кПа или менее. Альтернативно термообработку можно также выполнять в вакууме около 1,0 кПа или ниже.

Перед термообработкой быстро затвердевший сплав может содержать метастабильные фазы, такие как фазы Fe3B, Fe23B6 и R2Fe23B3, в дополнение к фазе R2Fe14B и аморфным фазам. В этом случае после завершения термообработки фаза R2Fe23B3 исчезнет. Вместо этого могут вырасти кристаллические зерна борида на основе железа (например, Fe23B6), имеющие намагниченность насыщения, приблизительно равную или превосходящую намагниченность насыщения фазы R2Fe14B или фазы α -Fe.

Полученный магнитный сплав, прошедший такую термообработку, содержит фазу типа R2Т14Q (например, фазу R2 Fe14B) в количестве от около 65 об.% до около 85 об.%. Более конкретно, если молярная доля y компонента R составляет около 9 ат.%, то фаза типа R2 Т14Q составляет около 75 об.% всего сплава. Но если молярная доля y компонента R уменьшается до около 8 ат.%, то фаза типа R2Т14Q составляет около 68 об.% всего сплава. С другой стороны, этот магнит также содержит магнитно-мягкие фазы в количестве от около 10 об.% до около 35 об.%.

Кроме того, кристаллические фазы, включающие в себя соединение типа R2Т14Q и ферромагнитный борид на основе железа, составляют в сумме около 95 об.% или более, а аморфные фазы составляют около 5 об.% или менее от всего сплава.

В предпочтительных вариантах изобретения, даже если магнитно-мягкие фазы, такие как борид на основе железа, остаются в готовом отожженном сплаве, они присутствуют в форме тонкой пленки, которая покрывает магнитно-твердые фазы. Следовательно, отличные магнитные свойства все еще достижимы, так как магнитно-мягкие и магнитно-твердые фазы магнитно связаны друг с другом через обменное взаимодействие.

Согласно предпочтительным вариантам изобретения фазы границ зерен в основном состоят из борида на основе железа (например, Fe3B) с ферромагнитными свойствами, а также включают в себя фазу α -Fe с ферромагнитными свойствами и другие дополнительные фазы. Более конкретно, борид на основе железа составляет около 70 об.% или более от всех фаз границ зерен. Однако во всех фазах границ зерен почти нет редкоземельных элементов R, таких как Nd. Вместо этого редкоземельные элементы R эффективно используются для образования магнитно-твердой фазы. Нанокристаллическую структуру такого типа невозможно получить, если не ввести соответствующее количество Ti в состав, имеющий молярную долю y компонента R менее 10 ат.% и молярную долю х компонента Q более около 10 ат.%. Иными словами, если вместо Ti ввести любой другой элемент, то полученные фазы границ зерен, если они вообще образуются, будут аморфными фазами с низкой намагниченностью. Следовательно, из такого сплава будет сложно получить нанокомпозитный магнит с хорошими свойствами. Также, даже если добавить Ti в сплав, имеющий молярную долю x компонента Q около 10 ат.% или менее, то на границах зерен не образуется магнитно-мягких фаз с высокой намагниченностью. Следовательно, полученный магнит не будет нанокомпозитным магнитом, имеющим отличные магнитные свойства в результате обменной связи составляющих его фаз.

После термообработки фаза типа R2Т14Q должна иметь средний размер кристаллических зерен около 300 нм или менее, который является размером единственного магнитного домена. Средний размер зерна фазы типа R2Т14Q предпочтительно составляет от около 20 нм до около 200 нм, более предпочтительно от около 20 нм до около 100 нм.

С другой стороны, если тонкая пленка борида на основе железа имеет среднюю толщину более около 50 нм, то обменное взаимодействие между соответствующими составляющими фазами ослабляется, а это ухудшает квадратность петли кривой размагничивания и уменьшает (ВН)макс. Поэтому средний размер фазы борида на основе железа (т.е. средняя толщина пленки), измеренный в направлении толщины границы зерен, предпочтительно составляет около 50 нм или менее, более предпочтительно - 30 нм или менее, а наиболее предпочтительно - около 20 нм или менее.

Следует отметить, что тонкую полоску быстро затвердевшего сплава можно крупно порезать или измельчить (растереть) после того, как ее подвергли термообработке. После термообработки полученный магнитный сплав мелко измельчают для получения магнитного порошка. Затем из магнитного порошка можно изготовить различные типы так называемых магнитов на связке посредством выполнения известных операций с порошком. При изготовлении магнита на связке магнитный порошок из содержащего редкоземельный элемент сплава на основе железа смешивают с эпоксидной смолой или нейлоновым полимерным связующим, а затем придают ему нужную форму. В это время к нанокомпозитному магнитному порошку можно примешать магнитный порошок любого другого типа (например, магнитный порошок типа Sm-Fe-N или твердый ферритный магнитный порошок).

Используя магнит на полимерной связке, можно изготавливать двигатели, приводы и другие вращательные механизмы.

Когда порошок согласно предпочтительному варианту изобретения используется для получения литого под давлением магнита на связке, магнитный порошок предпочтительно измельчают так, чтобы получить средний размер частиц около 200 мкм или менее, более предпочтительно - от около 30 мкм до около 150 мкм. С другой стороны, если этот магнитный порошок используется для получения прессованного (компактированного) магнита на связке, то магнитный порошок предпочтительно измельчают для получения среднего размера частиц около 300 мкм или менее, более предпочтительно - от около 30 мкм до около 250 мкм и наиболее предпочтительно - от около 50 мкм до около 200 мкм, с бимодальным распределением по размеру.

Следует отметить, что если магнитный порошок, полученный таким образом, подвергнуть поверхностной обработке (например, соединительной обработке (coupling treatment), нанесению конверсионного или гальванического покрытия), то порошок для магнита на связке может иметь лучшую формуемость независимо от того, каким способом его формируют. Кроме того, полученный магнит на связке может иметь повышенную стойкость к коррозии и термостойкость. Альтернативно, после того как магниту на связке придана требуемая форма методом формовки магнитного порошка под давлением, поверхность магнита можно также обработать, например покрыть пластиком, конверсионным покрытием или электролитическим покрытием. Это обусловлено тем, что коррозионную стойкость и термостойкость магнита на связке можно также повысить так же, как и в ситуации, когда магнит подвергается поверхностной обработке.

Примеры

ПРИМЕР 1

Навешивали соответствующие материалы B, Fe, Ti и Nd с чистотой около 99,5% или более для получения состава сплава, представленного формулой Nd9Fe78,7B10,3Ti2 (индексы указывают атомные проценты) и имеющего суммарную массу около 30 г. Затем смесь помещали в кварцевый тигель.

Кварцевый тигель имел на дне отверстие диаметром около 0,8 мм. Сплав, содержащий перечисленные материалы, плавили в кварцевом тигле для получения расплава из шихты сплава, который затем разливали через отверстие. Шихту сплава плавили методом индукционного нагрева в атмосфере аргона под давлением около 35 кПа. В данном конкретном примере предпочтительного варианта осуществления изобретения температура расплава составляла около 1500° С.

Поверхность расплава подвергали воздействию давления газа Ar около 26,7 кПа, чтобы выдавить расплав на наружную периферийную окружность медного охлаждающего барабана, расположенного на расстоянии около 0,7 мм под отверстием. Барабан вращался с большой скоростью и при этом охлаждался изнутри, так что его наружная окружность имела приблизительно комнатную температуру. Поэтому расплав, который разливали через отверстие, придя в контакт с поверхностью охлаждающего барабана, терял свою теплоту, будучи вынужден быстро двигаться на вращающемся охлаждающем барабане. Расплав непрерывно выдавливали из отверстия на поверхность барабана. Быстро затвердевший сплав имел форму удлиненной тонкой полоски (или ленты) шириной от около 2 мм до около 3 мм и толщиной от около 20 мкм до около 50 мкм.

В методе с использованием одного барабана, принятом в данном примере, скорость охлаждения определяется скоростью движения периферийной окружной поверхности барабана и массой расплава, разливаемой за единицу времени, которая зависит от диаметра (или площади поперечного сечения) отверстия и давления на расплав. В данном примере скорость подачи составляла от около 0,5 кг/мин до около 1 кг/мин, а скорость поверхности барабана около 20 м/с.

Структуру быстро затвердевшего сплава, полученную в этом процессе быстрого охлаждения, анализировали рентгенодифракционным методом с использованием излучения CuK α .

В результате, на рентгенограмме в виде широкой линии (гало) были отчетливо видны дифракционные пики, представляющие фазу Nd2Fe14B. Таким образом, авторы изобретения подтвердили, что в аморфных фазах быстро затвердевшего сплава присутствовала нанокристаллическая фаза Nd2Fe14B.

Затем этот быстро затвердевший сплав отжигали в газе аргоне. В частности, быстро затвердевший сплав выдерживали при температуре около 660° С в течение около 10 минут, а затем охлаждали до комнатной температуры. После этого измеряли магнитные свойства отожженного сплава с помощью магнетометра с вибрирующим образцом (МВО). Полученные результаты представлены в следующей таблице 1.

На фиг.3 показана кривая размагничивания данного образца.

При анализе структуры отожженного сплава рентгенодифракционным методом с использованием излучения CuK α установлено, что широкая линия (гало) исчезла, однако наблюдались дифракционные пики, представляющие фазы Nd2Fe14B, Fe23B6 и α -Fe. На фиг.4 показаны рентгеновские дифрактограммы неотожженного и отожженного сплава.

Затем металлическую микроструктуру отожженного сплава анализировали в просвечивающем электронном микроскопе (ПЭМ). В результате наблюдали кристаллические зерна со средним размером зерен около 150 нм и мелкие кристаллические зерна со средним размером зерна около 20 нм. Мелкие кристаллические зерна присутствовали на границе зерен между первыми кристаллическими зернами. На фиг.5 представлен ПЭМ-снимок, показывающий изображение отожженного сплава в темном поле с увеличением около Х125000.

Затем составы кристаллических зерен, которые наблюдали в ПЭМ, анализировали методом энергодисперсионного рентгеновского анализа в ПЭМ. В результате, кристаллические зерна со средним размером около 150 нм идентифицировали как Nd2Fe14B. Однако фазу мелких кристаллических зерен со средним размером около 20 нм, присутствующую на границе зерен между кристаллическими зернами Nd2Fe14B, идентифицировать не удалось. Таким образом, можно было видеть, что борид на основе железа был либо диспергирован в виде очень мелких частиц на границе зерен, либо присутствовал в форме тонкой пленки (или слоя).

Затем отожженный сплав подвергали механическому полированию и придавали форму призматического стержнеобразного образца. Конец стержнеобразного образца заостряли в виде иглы методом электролитического полирования. После этого металлическую структуру иглообразного образца анализировали в полевом ионном микроскопе с атомным зондом (ПИМАЗ). В результате, авторы идентифицировали не только фазу Nd2Fe14B как основную фазу, но также борид на основе железа и очень малое количество Fe. Авторы также обнаружили, что концентрация Ti в бориде на основе железа почти в 3 раза превышала концентрацию Ti в фазе Nd2Fe14B.

Суммарные количества ионов, подсчитанные с помощью ПИМАЗ, были представлены на графике. Когда общее количество ионов, нанесенных на график, достигало около 12700, анализ ПИМАЗ прекращали для получения изображения конца игловидного образца в ПИМ. Это изображение представлено на фиг.6.

Центр изображения, показанного на фиг.6, соответствует отверстию зонда. Изображение, полученное в ПИМ, показывает яркие островки, рассеянные в темной области. Учитывая условия, при которых было получено это изображение, темную матрицу можно считать фазой Nd2Fe14B, а яркие островки - фазой борида на основе железа. То есть можно сказать, что фаза борида мелко диспергирована в отожженном сплаве. Однако состав фазы борида на основе железа очень мелкого размера не может быть проанализирован с помощью ПЭМ.

Для более точного определения пространственного распределения борида на основе железа необходимо было получить последовательно несколько изображений игловидного образца в ПИМ через относительно короткие интервалы в направлении глубины образца. Затем надо было обработать полученные в ПИМ изображения таким образом, чтобы расположить их в направлении глубины.

Изображения, полученные в ПЭМ и ПИМ, показали, что фаза борида на основе железа имела размер вдоль поперечного сечения около 10 нм. Следовательно, если бы борид на основе железа присутствовал внутри кристаллических зерен Nd2Fe14B, его фаза должна была бы быть идентифицирована ПЭМ. Однако таких фаз не было идентифицировано в экспериментах, проведенных авторами изобретения. Эти результаты показали, что борид на основе железа не присутствовал внутри кристаллических зерен Nd2Fe14B, а был либо мелко диспергирован на границе зерен между кристаллическими зернами Nd2Fe14B, либо присутствовал в форме частично непрерывной пленки, покрывающей кристаллические зерна Nd2 Fe14B.

Если борид на основе железа в форме такой пористой пленки наблюдать в изображении ПЭМ или ПИМ, то он будет выглядеть как отдельные, мелкие кристаллические зерна размером от около 1 нм до около 20 нм на произвольном поперечном сечении кристаллических зерен Nd2Fe14B и борида на основе железа.

В предпочтительных вариантах настоящего изобретения, когда расплавленный сплав быстро твердеет, первой кристаллизуется фаза R2Fe14B, а затем кристаллизуется фаза борида на основе железа. Поэтому авторы полагают, что фаза борида на основе железа будет образовывать зародыши и расти с поверхности кристаллических зерен R2Fe14B, которые распределены в аморфной матрице, в виде ее неравномерных зародышей. Авторы также полагают, что фаза борида на основе железа, которая образовала зародыши на поверхности кристаллических зерен R2Fe14B, будет расти таким образом, что покроет поверхность кристаллических зерен R2Fe14B, предотвратив тем самым увеличение энергии межфазной границы. В результате части фазы борида на основе железа будут объединяться между собой, образуя пленку, которая по меньшей мере частично покрывает кристаллические зерна R2Fe14B.

Таким образом, согласно предпочтительным вариантам осуществления настоящего изобретения предложена новая структура нанокомпозитного магнита, в которой кристаллические зерна R2Fe14B с магнитно-твердыми свойствами покрыты пленкой борида на основе железа с магнитно-мягкими свойствами. Авторы также полагают, что данный магнит обладает отличными магнитными свойствами благодаря такой уникальной структуре.

ПРИМЕР 2

Для каждого из образцов 1-8, представленных в следующей таблице 2, навешивали соответствующие материалы В, С, Fe, Ti, V, Cr и Nd с чистотой около 99,5% или более таким образом, чтобы каждый образец имел общую массу около 30 г. Затем смесь помещали в тигель из кварца. В таблице индекс "bal" означает "остальное".

Кварцевый тигель имел на дне отверстие диаметром около 0,8 мм. Сплав, содержащий перечисленные выше материалы, плавили в кварцевом тигле для получения расплава сплава, который затем разливали вниз через отверстие. Шихту сплава плавили методом индукционного нагрева в атмосфере аргона. В этом втором конкретном примере температура расплава была около 1400° С.

Поверхность расплава подвергали воздействию давления газом Ar около 30 кПа для того, чтобы выдавить расплав на наружную окружность медного охлаждающего барабана, расположенного под отверстием. В данном примере скорость подачи была около 0,4 кг/мин, а скорость поверхности барабана была около 20 м/с. Таким образом получали быстро затвердевший сплав в виде тонкой полоски шириной около 1,0 мм и толщиной около 50 мкм.

Этот быстро затвердевший сплав анализировали методом порошкового рентгенодифракционного анализа. В результате авторы подтвердили, что быстро затвердевший сплав состоял из аморфных фаз.

Затем быстро затвердевший сплав разрезали на отрезки длиной около 20 мм и отжигали в газе Ar. Процесс отжига проводили, выдерживая каждый образец при температуре, показанной в таблице 2, в течение 10 минут.

Структуру отожженного сплава исследовали методом порошкового рентгенодифракционного анализа. В результате наблюдали дифракционные пики, представляющие фазы Nd2Fe14B, Fe3B и Fe23B6. Также, когда металлическую структуру сплава анализировали в просвечивающем электронном микроскопе, подтвердилось, что в этом сплаве сосуществуют фазы Nd2Fe14B и Fe3B. В частности, фаза Nd2Fe14B присутствует в виде кристаллических зерен со средним размером зерна от около 50 нм до около 150 нм, а фаза Fe3B присутствует в области границ зерен фазы Nd2Fe14B. Область границ зерен имела толщину от нескольких нм до около 20 нм.

Магнитные свойства соответствующих образцов измеряли с помощью магнетометра с вибрирующим образцом (МВО). Результаты также представлены в таблице 2.

Затем измеряли концентрацию Ti в фазе Nd2Fe14B с помощью анализа в ПИМАЗ. В частности, отожженный быстро затвердевший сплав подвергали механическому полированию и обработке для получения призматического стержнеобразного образца. Затем конец стержнеобразного образца заостряли в виде иглы методом электролитического полирования. После этого металлическую структуру игловидного образца анализировали в ПИМАЗ.

На фиг.7 показаны суммарные профили концентрации Nd, B и Тi, измеренные в направлении вглубь образца 2. На графике, представленном на фиг.7, суммарные количества ионов, подсчитанные методом анализа в ПИМАЗ, нанесены на график в направлении глубины. В частности, интервал, в котором количество подсчитанных атомов возрастает в направлении глубины, соответствует области, в которой присутствуют эти атомы. С другой стороны, интервал, в котором количество подсчитанных атомов остается постоянным в направлении глубины, соответствует области, в которой этих атомов нет.

График, показанный на фиг.7, имеет ряд узлов, в каждом из которых изменяется градиент кривой, представляющей подсчитанное число ионов Nd, B и Ti. Интервал, в котором измерялись концентрации Nd, B и Ti, разделен на области с №№1-12 по этим узлам, после чего вычисляли концентрации Nd, B и Ti в областях №№1-12. Результаты вычислений представлены на фиг.8А и 8В. В частности, на фиг.8А ордината графика представляет собой концентрацию Ti, а абсцисса - концентрацию Nd. С другой стороны, ордината на графике на фиг.8В представляет собой концентрацию Ti, а абсцисса – концентрацию В.

Как видно на фиг.8А, в областях, где концентрации Nd были от около 8 ат.% до около 14 ат.%, концентрации Ti составляли около 2 ат.% или менее. Так как именно фаза Nd2Fe14B присутствует в областях, имеющих концентрации Nd от около 8 ат.% до около 14 ат.%, можно заметить, что концентрация Ti в фазе Nd2Fe14B составляет около 2 ат.% или менее.

С другой стороны, в областях, где концентрации В составляют от около 25 ат.% до около 35 ат.%, концентрации Ti составляют около 7 ат.% или более, что видно на фиг.8В. Так как именно борид на основе железа присутствует в областях, имеющих концентрации В от около 25 ат.% до около 35 ат.% (т.е. в областях границ зерен), можно заметить, что концентрации Ti в областях границ зерен (или фазе границ зерен) составляют около 7 ат.% или более.

Концентрации добавляемого(ых) металла(ов) М (т.е. Ti, Cr и/или V), измеренные описанным выше методом для соответствующих образцов, представлены в следующей таблице 3.

Как видно из таблицы 3, в каждом из конкретных примеров согласно предпочтительным вариантам осуществления настоящего изобретения, в которых был добавлен Ti, концентрация Ti в кристаллических зернах соединения типа Nd2Fe14B составляла около 2 ат.% или менее. Кроме того, концентрация Ti на границе зерен между кристаллическими зернами Nd2Fe14B была больше, чем около 8 ат.%, что намного превосходит концентрацию Ti в самих кристаллических зернах Nd2Fe14B. Кроме того, разность концентрации Ti между фазой Nd2Fe14B (R2Fe14B) и фазами границ зерен составляла около 6 ат.% или более. С другой стороны, в каждом из сравнительных примеров, в которых добавляли Cr или V, концентрация Cr или V в фазе Nd2Fe14B была больше, чем около 2 ат.%.

Если концентрация добавки М (например, Ti) в соединении типа Nd2Fe14B превосходит величину около 2 ат.%, то намагниченность кристаллических зерен Nd2Fe14B значительно снижается. Во избежание такого снижения намагниченности концентрация Ti в кристаллических зернах Nd2 Fe14B предпочтительно составляет около 2 ат.% или менее, более предпочтительно - около 1,8 ат.% или менее. Для дополнительного увеличения намагниченности концентрация Ti в кристаллических зернах Nd2Fe14B наиболее предпочтительным образом составляет около 1,65 ат.% или менее.

Концентрация Cr или V в областях границ зерен в сравнительных примерах не очень отличалась от концентрации Ti в областях границ зерен в примерах согласно предпочтительным вариантам осуществления изобретения. Однако поскольку в сравнительных примерах не был добавлен Ti, то их структура была совершенно отличной от структуры в примерах согласно предпочтительным вариантам осуществления настоящего изобретения. Т.е. можно сказать, что требуемая структура, в которой борид на основе железа с высокой намагниченностью либо мелко диспергирован, либо присутствует в форме пленки по границам зерен кристаллических зерен фазы Nd2Fe14B, не была образована ни в одном из сравнительных примеров. Причина заключается в том, что без добавления Ti в сравнительных примерах кристаллические зерна соединения типа Nd2Fe14B не могут образовывать зародыши быстрее и раньше, чем фаза α -Fe.

Также в сравнительных примерах, в которых вместо Ti добавляли Cr или V, борид на основе железа с высокой намагниченностью не образовывался в таком большом количестве в областях границ зерен, а вместо него образовывалась фаза Nd2Fe14B, содержащая много Cr или V. В результате намагниченность уменьшалась, и остаточная намагниченность Вr полученного магнита составляла менее около 0,8 Тл.

Описанный выше магнит из содержащего редкоземельный элемент сплава на основе железа согласно предпочтительному варианту изобретения имеет уникальную структуру, в которой борид на основе железа, присутствующий в областях границ зерен, покрывает кристаллические зерна, имеющие магнитно-твердые свойства. Следовательно, магнит из содержащего редкоземельный элемент сплава на основе железа имеет также повышенную стойкость к коррозии. Говоря в общем, магнит из содержащего редкоземельный элемент сплава на основе железа, включающего в себя фазу типа R2Т14Q с магнитно-твердыми свойствами, имеет меньшую стойкость к окислению и коррозии, если его не обработать тем или иным способом. Это объясняется тем, что фаза типа R2Т14Q включает в себя легко окисляющийся редкоземельный элемент R в высокой концентрации. Однако в предпочтительных вариантах осуществления настоящего изобретения кристаллические зерна соединения типа R2Т14Q покрыты боридом на основе железа в областях границ зерен с низкой концентрацией R. Поэтому окисление или коррозия останавливаются на областях границ зерен, и это позволяет эффективно препятствовать чрезмерному окислению или коррозии. Кроме того, Ti, присутствующий в относительно высокой концентрации в областях границ зерен, также повышает стойкость к окислению и коррозии. Это обусловлено тем, что Ti является металлическим элементом, имеющим высокую химическую стабильность. Кроме того, эта структура может также соответствующим образом регулировать обменную связь, в результате чего получается отличный магнит, в котором хорошо сбалансированы коэрцитивность и остаточная намагниченность.

Промышленная применимость

Согласно предпочтительным вариантам осуществления настоящего изобретения расплав шихты сплава, включающей в себя добавку Ti, быстро охлаждается и затвердевает, в результате чего получается постоянный магнит, имеющий отличные магнитные свойства, включая высокую коэрцитивность и высокую намагниченность, и при этом уменьшается минимальное необходимое количество редкоземельного элемента, которое должно быть включено в состав магнита.

Кроме того, согласно различным предпочтительным вариантам осуществления настоящего изобретения, даже если быстро затвердевший сплав приготовить с помощью процесса резкого охлаждения расплава с меньшей скоростью охлаждения, добавка Ti может эффективно препятствовать выпадению фазы α -Fe во время процесса охлаждения расплава. Поэтому можно использовать способ разливки полосы или способ резкого охлаждения расплава с относительно малой скоростью охлаждения, подходящий для массового производства, что существенно повысит экономичность производства.

Понятно, что представленное выше описание предназначено только для иллюстрации изобретения. Специалисты смогут предложить различные альтернативы и модификации, не выходящие за рамки объема изобретения. Настоящее изобретение охватывает все такие альтернативы, модификации и варианты, подпадающие под объем прилагаемой формулы изобретения.

Реферат

Изобретение относится к изготовлению магнитов, в частности нанокомпозитных магнитов из содержащего редкоземельный элемент сплава. Предложен нанокомпозитный магнит из содержащего редкоземельный элемент сплава на основе железа, имеющего состав (Fel-mTm)100-x-y-zQxRyTiz, где Т - Со и/или Ni; Q - В и/или С, R - по меньшей мере один редкоземельный элемент. При этом 10 ат.%<х≤17 ат.%; 7 ат.%≤у<10 ат.%; 0,5 ат.%≤z≤6 ат.%; 0≤m≤0,5. Магнит содержит кристаллические зерна соединения типа R2T14Q со средним размером 20 - 200 нм и ферромагнитный борид на основе железа, присутствующий на границе зерен R2T14Q. Ферромагнитный борид на основе железа диспергирован на границе зерен или присутствует в форме пленки по границе зерен, частично покрывая поверхность кристаллических зерен соединения типа R2T14Q. Техническим результатом является повышение коэрцитивности. 3 н. и 15 з.п. ф-лы, 8 ил., 3 табл.

Комментарии