Способ получения композитных наноструктурированных порошков на основе графена и оксидов al, ce и zr - RU2706652C1

Код документа: RU2706652C1

Чертежи

Описание

Изобретение относится к области создания новых наноструктурированных полупродуктов (исходных) для мелкозернистых керамических материалов широкого спектра назначения. Оно может быть использовано в химической промышленности для производства материалов для суперконденсаторов, (био)сенсоров, топливных элементов, электродов Li-ионных батарей, биотопливных ячеек и светоизлучающих диодов, электро- и фотохромных устройств, (фото)катализаторов, биомедицинской инженерии.

В последние годы стали появляться патенты, касающиеся способов получения графен-содержащих композитов на основе наноструктурированных металлов или их оксидов. Такие композиты предназначены для производства электропроводящих материалов и покрытий, а также анодов литий-ионных батарей. Как известно, графен может быть подложкой, на которую можно осаждать наночастицы оксидов металлов. Одновременно он имеет высокую удельную поверхность и способен образовать высокоэффективный электрический контур. Материал, состоящий из листов графена и наночастиц полупроводника, проявляет повышенную фотокаталитическую активность. Известны несколько способов синтеза композитных материалов на основе графена (оксида графена или восстановленного оксида графена) и наночастиц металлов или оксидов металлов. Однако большинство из них относится к системам на основе наноразмерного TiO2 и оксида графена.

Из уровня техники известны следующие способы получения композитов на основе оксидов металлов и графена.

В патенте US 9,714,171 В2 (2017), Steven Kim, Byung-Koo Son, Myoung-Sun Shin, Sung-Hun Ryu, Sun-Yong Choi, Kyu-Hang Lee) предложен способ получения композитного материала с содержанием углерода 30-60 мас. %, состоящего из окристаллизованных наночастиц серебра, платины, золота, олова, никеля, кремния, титана, хрома, марганца, железа, кобальта, меди, индия, магния, размер которых составлял 200-500 нм. Углерод в таком композите представлен восстановленным оксидом графена, который получали методом Хаммерса с использованием ультразвуковой эксфолиации в жидком субстрате. Химическое восстановление композитного интермедиата графена проводили в водородной плазме. Установлено, что в этом случае наночастицы металла прикрепляются, главным образом, к краям и дефектам листов графена.

К недостаткам метода следует отнести высокое содержание углерода, что отрицательно сказывается на прочности материала. Как известно, методом Хаммерса можно получить только окисленный графен, восстановлением которого получить графен нельзя, а, значит, полученный в результате материал будет уступать по физико-химическим свойствам аналогу на основе графена. Проведение химического восстановления композитного интермедиата графена в водородной плазме требует дорогостоящего, сложного в управлении оборудования. Размеры кристаллитов металлов в композитных структурах не достигают наноразмеров, а являются субмикронными, что, как известно, не обеспечивает наличия у материала тех свойств, какие требуются от современных графен-содержащих материалов. В патенте CN 102600823 А (2012) сообщается о способе синтеза нанокомпозитного материала, состоящего из восстановленного оксида графена и TiO2. Композит синтезировали, используя раствор тетрабутилата титана в изо-пропаноле и водную суспензию оксида графена в подкисленной воде, полученную по методу Хаммерса. Для восстановления окисленного графена был использован нагрев в микроволновой печи.

Этот метод также страдает рядом недостатков: восстановленный оксид графена уступает по электронным свойствам чистому, использование органического производного титана в растворе пропанола приводит к получению большого объема газов (СО и СО2) при термообработке, что увеличивает нагрузку на систему жизнеобеспечения на производстве.

В патенте CN 102160995 А (2011) при синтезе композитного катализатора на основе TiO2 и оксида графена для восстановления последнего был использован гидразин. Использование токсичного реагент ухудшает условия труда, создает дополнительную нагрузку на систему жизнеобеспечения, но при этом получается продукт, восстановленный окисленный графен, который уступает по электронным свойствам чистому графену.

В заявке US 2010/0081957 (2010) и патентах US 8,257,867 В2 (2012), US 8,450,014 В2 (2013), US 8,563,168 В2 (2013) и US 9,070,942 В2 (2015) получали композитный наноструктурированный материал, состоящий из одного-двух оксидов из ряда Со, Mn, Ni, Si, Sn, Ti, V и графеновых листов толщиной 0,5-50 (2-10) нм, равномерно распределенных в объеме. При получении суспензии графена использовали додецилсульфат натрия. Сообщается, что величина мольного отношения С:O в ней колебалось в интервале от 15 до 500 (20-500). Величина удельной поверхности композита, определенная БЭТ-методом, составляла 400-2630 м2/г.

Существенным недостатком метода является использование додецилсульфата натрия, от присутствия которого в продукте полностью избавиться, как правило, не удается. В патенте CN 102963888А (2012) предметом изобретения является гранулированный магнитный материал широкого спектра применения на основе оксида железа (3+) и оксида графена, модифицированного дендритными структурами. В качестве прекурсора оксида железа был использован FeCl3, рН среды в ходе синтеза контролировали добавками боргидрида натрия, а температура процесса составляла 60°С.

Использование хлорида железа и боргидрида натрия не позволяет получить химически чистый продукт, что существенно ограничивает применение этого метода. Кроме того, продукт содержит оксид графена, но не чистый графен.

В патенте WO 2010030361 А1 (2008) мезопористый композитный наноматериал на основе металла (Pt), оксида металла или кремния и графена получали путем смешения графена, поверхностно-активного вещества и предшественника оксида металла. Присутствие поверхностно-активного вещества, в качестве которого использовали трехблочный сополимер (Pluronic P123, ЕО20РО70ЕО20, Sigma-Aldrich, США), обеспечивало осаждение предшественника металла или оксида с образованием мезопористого металла, оксида металла или кремния, который затем осаждали на поверхность графена при воздействии ультразвука. В композите частицы металла, оксида металла или оксида кремния имели размеры 0,5-50 (2-10) нм и преимущественно мезопористую структуру с размерами пор 1-30 нм.

Графен использовали в виде суспензии в диметилформамиде, а источником кремния служил тетраэтилортосиликат. Исследование структуры показало, что частицы графена в материале не имели плоскую форму, а представляли собой «морщинистые» хаотически изогнутые 2D листы, которые делили мезопористые области композита на домены. При этом частично упорядоченные мезоструктуры наблюдались только в некоторых областях объема материала.

К недостаткам способа следует отнести использование диметилформамида, реагента с высокой проникающей способностью, использование которого выдвигает высокие требования к круглосуточной работе вытяжной вентиляции, особых средств защиты работников, строгого соблюдения условий хранения. Также слабой стороной способа получения композита является неравномерность распределения пор в объеме материала.

В патенте CN 105938761 А (2016) сообщается о способе получения композита магний-кобальт-оксид/оксид графена, состоящего из кластеров в форме лепестков, сформированных из наночастиц сложного оксида (MgCo2CO4) с размерами 1-20 нм, покрытых оксидом графена или восстановленным окисленным графеном. Содержание углерода в композитах составляло 1-20 (5-15) мас. %. Кроме отдельных частиц сложного оксида, покрытых графеном, в материале присутствовали и агломераты металл-оксидных частиц. Способ получения является многостадийным, включающим получение суспензии оксида графена, гидротермальное восстановление, продолжительную сушку и высокотемпературную обработку (350-750°С). В качестве предшественника металла использовали хлориды и ацетаты.

К недостаткам метода следует отнести присутствие в продукте оксида или восстановленного оксида графена, высокое содержание углерода, сказывающееся отрицательно на прочностных свойствах материала, присутствие в материале агломератов, многостадийность, высокие температуры процесса, использование в качестве исходного хлоридов металлов.

В евразийской заявке ЕА 201501058 А1 (2017) говорится о разработке способа получения композитных наночастиц на основе графена и меди. Поставленная задача достигается тем, что в способе получения композиционных наночастиц графен/медь, заключающемся в восстановлении соединений меди в присутствии графена, наночастицы графена диспергируют в этиловом спирте, затем к полученной дисперсии добавляют водный раствор сульфата меди и восстанавливают соль меди борогидридом натрия. Графеновая суспензия подвергается ультразвуковой обработке. Содержание меди в композитных частицах составляло 44 мас. %.

Способ получения страдает недостатками: использование токсичного борогидрида натрия и сульфата меди, который оставляет после себя примесь серы в продукте.

В заявке US 20150376012 А1 (2015) описан способ получения композитных материалов на основе графена и оксидов алюминия и/или магния путем высокотемпературного испарения и последующего резкого охлаждения. Исходными реагентами могут быть диоксид углерода и магний, при высокотемпературном окислительно-восстановительном взаимодействии которых образуются наноструктурированные продукты. Также могут быть получены композиты на основе Mg-Al-шпинели и многослойного графена.

К недостаткам метода следует отнести низкую воспроизводимость результатов, высокую температуру процесса, высокую вероятность неконтролируемого образования карбидов.

В заявке US 20110186789 А1 (2011) предложен способ синтеза композита, состоящего из металлических наночастиц платины, разделенных листами восстановленного окисленного графена. Оксид графена получали методом Хаммерса из природного графита, используя в дальнейшем для его восстановления боргидрид натрия и гидразин. Наночастицы платины осаждали на диспергированные графеновые частицы путем химического восстановления хлорплатиновой кислоты с метанолом в присутствии поверхностно-активного вещества 3-(N,N-диметилдодециламмоний)пропилсульфоната (SB 12) при 80°С. Наночастицы платины с размерами 3-4 нм на графеновых листах располагались на расстоянии от нескольких нанометров до нескольких десятков нанометров.

Возможности метода ограничены, так как в результате получается только окисленный графен, который следует затем восстанавливать токсичными боргидридом натрия или гидразином; при этом, как было отмечено выше, продукт уступает чистому графену практически по всему спектру свойств.

Авторы Indian Patent Application No. 3506/CHE/2012 (2012) сообщают о способе синтеза нанокомпозитов на основе восстановленного окисленного графена и частиц металлов (Au, Ag, Pd, Pt, Ru), оксидов металлов (Се, Со, Cr, Cu, Fe, Ni, Sn, Zn) или сочетания одного металла и одного металл-оксида. В композите металл-содержащие наночастицы диспергированы на одной или обеих сторонах графеновых листов. Основной способ их нанесения на графен - это соединение суспензии окисленного графена, полученного методом Хаммерса, с раствором соли металла, сушка и восстановление солей до металла и окисленного графена - до восстановленного окисленного графена, а также перевод солей металлов в оксиды. Окончательную термообработку композита проводят при температуре 300-400°С.

При получении суспензии окисленного графена с помощью ультразвука в качестве растворителей использовали воду, диметилформамид, ацетон, тетрагидрофуран, диметилсульфоксид или их комбинации. В качестве исходных солей указанных выше металлов использовали хлориды, нитраты, ацетаты, сульфаты, а также гексахлорплатиновую, тетрахлорпалладиевую и золотохлористоводородную кислоты или их комбинации. В полученных гибридных композитах металлические или оксидные наночастицы с размерами 5-50 нм прикреплены к одно- или многослойным листам графена, что препятствует агрегации графеновых листов. Содержание кислорода в композитах металл/восстановленный окисленный графен составляет около 7 мас. %, в композитах металлоксид/восстановленный окисленный графен - примерно 15 мас. %.

Недостатки метода очевидны, так как в его основу положен метод Хаммерса, использованы хлориды и сульфаты металлов, а результате получается оксид или востановленный оксид графена (детально эти недостатки проанализированы выше).

В патенте WO 2014090311 А1 (2012) описан способ получения соосаждением композитных частиц типа «ядро-оболочка», состоящих из частиц окисла железа, покрытых восстановленным окисленным графеном. Форма получаемых композитных частиц близка к сферической. Оксидное ядро состоит из FeO, Ре2О3 и Fe3O4 или их смеси. Графеновое покрытие занимает, как правило, не менее 50% поверхности частицы и имеет 1-5 (3) слоев; при этом наблюдаются участки, покрытые и более толстыми слоями. В качестве предшественников металла были использованы хлориды железа (II/III) в виде водных растворов, при этом для осаждения оксидных наночастиц использовали водный раствор аммиака. Для получения окисленного графена с использованием ультразвуковой обработки по методу Хаммерса взят порошок графита с размером частиц менее 20 микрон. Для последующего восстановления окисленного графена химическим путем использован гидразин. Размеры частиц окисла железа (ядра) составляют 1-15 нм, а размеры композитных частиц - 20-400 нм.

К недостаткам метода следует отнести использование метода Хаммерса, использование хлорида железа (см. выше), получение окисленного или восстановленного окисленного графена.

В патенте CN 102671625 А (2012) предложен синтез наноструктурированного композитного материала, состоящего из частиц оксида железа (Fe3O4), декорированных окисленным графеном. В качестве предшественников металла использованы хлориды железа (II/III) в виде водных растворов, с последующим осаждением оксида железа водным раствором аммиака и окончательной промывкой метанолом. Для получения окисленного графена использовали порошок оксида графита в виде суспензии в диметилформамиде, на заключительной стадии восстановление окисленного графена проводили с помощью гидразина.

К существенным недостаткам следует отнести использование токсичных метанола, диметилформамида и гидразина помимо перечисленных выше.

В патенте US 9,928,967 В2 (2018) предложен синтез нанокомпозита (NiCo2O4/графен/никель), состоящего из частиц никель-кобальт-оксид/графенового композита, и осаждение их на поверхности вспененного никеля благодаря графеновым листам. На первом этапе на поверхность вспененного никеля наносят графеновое покрытие путем погружения его блока в суспензию оксида графена и последующего электроосаждения. Затем методом электроосаждения проводят формирование никель-кобальт-оксидных наночастиц путем внесения блоков вспененного никеля, покрытых графеном, в раствор электролита, куда также добавляют биметаллический гидроксидный компонент, включающий никель и кобальт. Завершают процесс прокаливанием никелевых блоков, покрытых оболочкой из окисленного графена с нанесенными наночастицами никель-кобальт-оксида, при температуре 200-350°С в течение 1-5 ч. В качестве металл-содержащих исходных использовали нитраты никеля и кобальта при величине мольного отношения от 1:3 до 3:1. Оксид графена получали по методу Хаммерса. Блоки никеля, которые имели размеры 1×3 см, подвергали предварительной обработке 6М соляной кислотой и ультразвука для удаления с поверхности пленки оксида. После обработки вес блоков составлял примерно 0,15 г. Биметаллический гидроксид наносили методом электроосаждения из 6 мМ водных растворов гидратов кобальта и никеля при комнатной температуре. Содержание графена в композите составляло примерно 10 мас. %.

Недостатки метода очевидны, так как, во-первых, он допускает высокое содержание углерода, который наверняка образует отдельную фазу и снижает механические свойства материала, во-вторых, использование метода Хаммерса, недостки которого были освещены выше, в-третьих, оксид графена уступает чистому графену по набору физико-химических свойств.

В патенте WO 2011132036 А1 (2010) описан способ синтеза наноструктурированного композита на основе графена/окисленного графена/восстановленного окисленного графена и 1-2-х оксидов металлов (в оксогидратной или гидратированной формах) в аморфном или кристаллическом состоянии. Содержание графена в композитах составляло 0,01-2,00 (0,1-1,0) мас. %. Композит получают путем смешения водного коллоида оксида графена и растворов исходных соединений металлов, в качестве которых могут быть использованы хлориды, нитраты, оксалаты, алкоголяты. В результате, продукт гидролиза соли металла присоединяется к листам окисленного графена. Для соосаждения использован водный аммиак, полученный осадок промывают и затем подвергают термообработке при 400-450°С. Окисленный графен, полученный с использованием ультразвуковой эксфолиации из графита по методу Хаммерса, может быть переведен в восстановленный окисленный графен путем химического восстановления гидразином или термической обработки в среде водорода (30-90°С). Полученные частицы графенового компонента имеют размеры, главным образом, от 1 до 100 нм, они могут содержать от одного до нескольких слоев, но также наблюдаются и многослойные частицы толщиной до 500 нм. Размеры металлсодержащих частиц также составляет 1-100 нм. В состав композитов входят, как правило, 1-2 оксида из следующего ряда: TiO2, ZnO, ZrO2, Ре2О3, WO3, SrTiO3, BaTiO3, Nb2O5, KTaO3, SnO2, Ta2O5, Al2O3, СеО2, Y2O3. В отдельных случаях наночастицы оксида металла могут быть легированы 1-2-мя элементами из следующего ряда: Pt, Pd, Ni, Cu, Fe, Rh, Ru, N, С, доля которых составляет 0,5-20,0 мас. % от количества оксида металла.

Недостатки метода практически традиционны: использование хлоридов не позволяет получить химически чистый продукт, алкоголяты требуют использования органических растворителей, что увеличивает объем отходящих газов при термообработке, использование токсичного аммиака удорожает систему жизнеобеспечения на производстве, продукт состоит из окисленного или восстановленного окисленного графена.

В отечественном патенте RU 2623410 С2 предложен способ синтеза металл-графеновых нанокомпозитов на основе алюминия, магния или алюмо-магниевого сплава (99,9-0,1 мас. % Al, 0,1-99,9 мас. % Mg), которые расплавляют в расплаве галогенидов (Cl, F) щелочных (Na, Li, K, Cs) и/или щелочноземельных (Са, Ва) металлов с добавками 0,1-20,0 мас. % карбидов, углеводородов, углеводов или двухосновных карбоновых кислот (янтарной, щавелевой) при температуре 700-750°С. Полученную массу медленно охлаждают (со скоростью менее 1°/мин.), в результате чего получают композит с высоким содержанием графена (до 20 вес. %), в котором графеновые листы с размерами примерно 40x50 мкм распределены практически равномерно в объеме металлического компонента. При этом образования карбидов металлов не наблюдается.

Недостатки метода очевидны: это высокие температуры и высокое содержание углерода в продукте.

Синтез композитных частиц с размерами менее 10 мкм (предпочтительно менее 100 нм), состоящих из частиц активного материала и графеновых листов разной слойности, описан в патенте US 9,558,860 В2 (2010). Активный компонент представляет собой оксид элемента из следующего ряда: Si, Ge, Sn, Cd, Sb, Pb, Bi, Zn, Al, Co, Ni, Ti или соединение Li4Ti5O12. Графен получали методом Хаммерса (патент US 2,798,878), используя в качестве исходного различные графитовые материалы. Для дальнейшего использования в синтезе композита была приготовлена водная суспензия графена или окисленного графена, которую смешивали с порошком активного вещества, оксида из перечисленного выше ряда. Полученный субстрат тщательно перемешивали, сушили в вакууме при 70°С, и затем порошок подвергали термообработке при 500-1000°С. В результате были получены слоистые композиты, состоявшие из частиц оксида металла, кремния или Li4Ti5O12, покрытых окисленным графеном, содержание которого составляло 0,01-30,00 мас. %.

Недостатки метода: использование метода Хаммерса (слабые места подробно описаны выше), что исключает присутствие графена в продукте и высокие температуры обработки на заключительной стадии получения порошка.

В патенте WO 2014090311 А1 (2012) предложено синтезировать наночастицы на основе оксида железа и графена типа «ядро-оболочка» путем соосаждения оксида металла и графена. Оксид железа присутствует в композите в виде FeO, Ре2О3, Fe3O4 или их смеси. При этом наночастицы оксида металла могли быть получены различными способами: в пламени, путем высокотемпературного разложения металл-органических предшественников, из эмульсий «вода-масло» или соосаждением. Соосаждение проводили путем смешивания FeCl2, FeCl3 и графена и добавления к полученной смеси раствора аммиака, в результате чего происходило осаждение наночастиц оксида железа, покрытых графеном. Размеры графен-содержащих композитных частиц составляли менее 500 нм. При этом размер металл-оксидного ядра составлял от 1 нм до нескольких десятков нм, а доля 1-5-слойного графена составляла не менее 1 мас. %.

К недостаткам метода следует отнести использование хлор-производных железа и аммиака.

Следует отметить, что все перечисленные патенты, несмотря на недостатки, вносят большой вклад в развитие технологий композитных материалов на основе графена.

Наиболее близким к предлагаемому способу является способ, предложенный в диссертации К.В. Коцаревой «Синтез и морфология гибридных наносистем на основе графена и оксидов Ni, Со, Mo, W и Si». В нем используется сочетание золь-гель синтеза и сонохимического метода, которое обеспечивает синтез ван-дер-ваальсовых систем, содержащих графен. Однако в работе рассмотрены только композиты на основе оксидов металлов VI и VIII групп, но круг островостребованных наноструктурированных порошков для функциональных материалов значительно шире. К наиболее востребованным относятся графен-содержащие композиты на основе оксидов металлов III (в том числе лантаноидов) и IV групп. При этом, как известно, ключевым моментом синтеза композита является формирование золя-интермедиата, структура которого определяется природой металла, а каждый металл (Al, Се, Zr), входящий в состав композитов в виде оксида, обладает своими особенностями в комплексообразовании при формировании частиц золей (размер и строение электронной оболочки катиона, координационной число, степенью окисления и т.д.), которые являются определяющими факторами при формировании частиц золя. Поэтому требуется отдельная проработка состава реакционной массы для каждого из композитов.

Задачей изобретения является создание способ получения наноструктурированных композитных порошков на основе графена и оксидов алюминия, церия и циркония, синтезированных, путем соединения свежеприготовленных металл-содержащих золей и суспензии графена.

Техническим результатом является формирование композитных структур на основе нанокристаллов оксидов Al, Се, и Zr и листов бескислородного графена, равномерно распределенных в объеме материала.

Технический результат достигается тем, что в способе получения наноструктурированных композитных порошков на основе графена и оксидов Al, Се и Zr используется комбинирование золь-гель синтеза и сонохимического метода получения бескислородного графена в эмульсии N,N-диметилоктиламин-вода из синтетического графита в подкисленной среде. При этом в качестве источников металлов используют 0,05М растворы нитратов, которые переводят в золи с помощью ацетилацетона и N,N-диметилоктиламина. При соединении свежеприготовленного металл-содержащего золя, стабилизированного N,N-диметилоктиламином, с суспензией бескислородного графена, стабилизированной также N,N-диметилоктиламин-содержащей эмульсией (эмульсия Пикеринга), происходит взаимодействие фиксированных на поверхности раздела фаз масло-вода листов графена и частиц металл-содержащего золя. В результате при последующих гелеобразовании и термообработке на воздухе происходит формирование наноструктурированных композитных частиц, относящихся к ван-дер-вальсовым системам.

Сущность изобретения заключается

- в сочетании золь-гель синтеза и химической эксфолиации бескислородного графена в водно-органической эмульсии,

- в использовании свежеприготовленного золя, что исключает его старение и укрупнение частиц,

- в том, что в качестве стабилизатора коллоидов и в синтезе металл-содержащего золя, и для получения суспензии графена используется один и тот же органический амин, ДМОА, который на заключительной стадии (термообработки) структурно обеспечивает, возможно, благодаря создаваемым пространственным затруднениям, формирование ван-дер-ваальсовых систем в замкнутом объеме микрокапель подобно тому, как протекают процессы в нанореакторах,

- в использовании эмульсии ДМОА-вода для стабилизации суспензии графена в виде эмульсии Пикеринга, что способствует сохранению тонких листов графена и препятствует реконструкции графитовой структуры, в

- в том, что в результате взаимодействия частиц золя и графеновых листов происходит формирование наноструктурированных композитных частиц, в которых практически каждый формирующийся в ходе термообработки кристаллит оксида металла приобретает графеновую оболочку (высокая степень однородности распределения компонентов - на наноуровне),

- в создании условий для контролируемого золь-гель перехода и последующей кристаллизации оксидов металлов на поверхности графена,

- в том, что чередование кристаллитов оксидов металлов и листов графена в структуре обеспечивает экранирование графена от кислорода и защищает его от окисления, что позволяет сохранить его уникальные электронные свойства.

Это достигается благодаря тому, что синтез наноструктурированных композитных порошков на основе графена и оксидов Al, Се, Zr проводят путем введения суспензии бескислородного графена, в свежеприготовленный металл-содержащий золь, стабилизированный N,N-диметилоктиламином (ДМОА). При этом в качестве источников металлов используются нитраты соответствующих металлов в виде 0,05М водных растворов. При соединении свежеприготовленного металл-содержащего золя с суспензией бескислородного графена, листы которого фиксированы на границе раздела фаз ДМОА-вода как в эмульсиях Пикеринга, и, в результате, при последующих гелеобразовании и термообработке на воздухе на поверхности графена происходит кристаллизация оксидов Al, Се, Zr, что приводит к формированию наноструктурированных композитных частиц. В синтезированных композитах графен равномерно распределен в объеме композита, о чем свидетельствуют данные ПЭМ и ПЭМВР (Рис. 6, 7, 9, 10), и сохраняет свои уникальные электронные свойства, будучи защищенным от окисления и химического связывания.

Особенности предлагаемого метода заключаются в следующем: он позволяет получать чешуйки бескислородного графена в анаэробных условиях (1), полученную суспензию графена используют для дальнейшего синтеза композитной наноструктуры без дополнительной обработки (2), процесс исключает формирование в композитных структурах химических связей в интерфейсе графен - оксид металла (3), не требует использования токсичных и экологически опасных реагентов (4), не требует высоких энергозатрат в связи с низкими температурами термообработки (5). Особенности синтезированных по предлагаемому способу композитных структур заключается в том, что они: представляют собой ван-дер-ваальсовы системы, где уникальные электронные свойства графена сохраняются вследствие изолирования слоев и экранирования их кристаллитами оксидов металлов, содержат кристаллическую металл-оксидную фазу в ультрадисперсном (нано) состоянии и обладают равномерным распределением компонентов на наноуровне, о чем свидетельствуют данные ПЭМ и ПЭМВР (Рис. 6, 7, 9, 10).

Сферы применения композитов, которые могут быть получены предлагаемым способом охватывают материалы для электродов с повышенными электрохимической каталитической активностью и селективностью для (водородных) топливных элементов, солнечных и Li-ионных батарей, светоизлучающих диодов (графен-СеО2, -ZrO2), (био)сенсоров и детекторов глюкозы, холестерина, метана, цистеина, ионов хлора, двуокиси азота (графен-NiO, -СеО2), рекомбинаторов водорода в системе защиты атомных электростанций от взрывов (графен-Al2O3), электропроводящих покрытий (графен-Al2O3), устройств для хранения информации (графен-Al2O3), гибких преобразователей энергии (графен-Al2O3), (фото)катализаторов (графен-AlO3, -СеО2, -ZrO2).

ПРИМЕР 1

Синтез нанокомпозита графен-Al2O3

На Рис. 1 представлена схема синтеза композитов из металл-содержащих золей и суспензии графена, полученной ультразвуковой эксфолиацией. На начальном этапе получали водный 0,05М раствор Al(NO3)3, используя девятиводный нитрат алюминия Al(NO3)3⋅9H2O (ГОСТ 3757-75) и деионизованную воду (ГОСТ 5861-79). Раствор получали при подогреве (70-80°С) и перемешивании (300-500 об./мин.) на магнитной мешалке в течение 30-40 мин. Комплексообразователем служил ацетилацетон (АсАс, ХИММЕД, ГОСТ 10259-78) при мольном отношении АсАс/Al=1. В качестве образователей и стабилизаторов золей был использован ДМОА, (СН3(СН2)7N(СН3)2, при мольном отношении ДМОА/Al=1. Золеобразование проводили при 80-90°С в течение 30-40 мин.

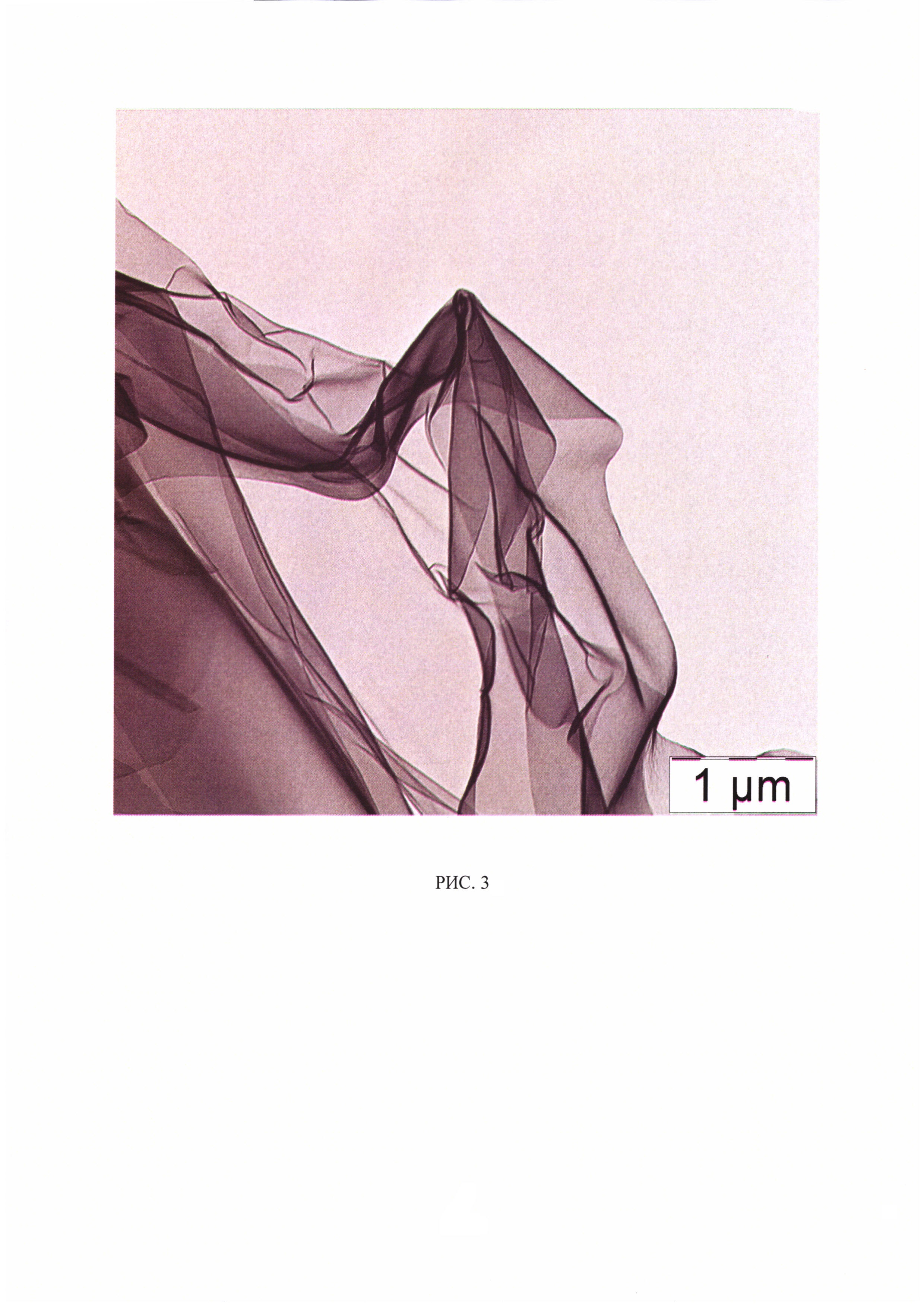

В качестве источника углерода использовали порошок синтетического графита (производитель - НПО «УНИХИМТЕК») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Навеску графита смешивали с деонизованной водой, для стабилизации листов графена использовали ДМОА при мольном отношении к исходному графиту ДМОА/С, равном 1. Величину рН водной среды устанавливали равной 3 путем добавления HNO3. Полученный субстрат подвергали воздействию ультразвука в установке Sonoswiss SW1H мощностью 200 Вт в течение 15 мин. Приготовленную суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 12 ч путем декантации легкой фракции (Рис. 2). По данным просвечивающей электронной микроскопии (ПЭМ), графен представлял собой листы толщиной до 20 нм с переменным количеством слоев (Рис. 3). По данным EELS-анализа (спектроскопии потери энергии электронов), присутствия кислорода и кислород-содержащих функциональных групп в полученных листах графена не наблюдалось (Рис. 4).

Свежеприготовленный золь соединяли с легкой фракцией суспензии графена, и смешанный коллоид перемешивали (300-500 об./мин.) при подогреве (80-90°С) на магнитной мешалке в течение не менее 30 мин. Затем коллоид подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об./мин.) до образования геля, который переносили в фарфоровую или корундовую чашку и помещали в печь, где проводили термообработку на воздухе при 500 или 900С°С в течение 1 ч.

По данным элементного анализа, содержание углерода в прокаленном при 500°С композите графен-Al2O3 составляло 1,71±0,04 мас. %, в прокаленном при 900°С - 0,30±0,01 мас. %.

На Рис. 5 показана рентгеновская дифракция на порошках: композита графен-Al2O3, прокаленного при 500°С (а); композита графен-Al2O3, прокаленного при 900°С (синий), наложенная на дифракцию на чистом Al2O3 (лиловый) (б); композита графен-Al2O3, прокаленного при 900°С, наложенная на штрихграмму фуллерена С60(в). Анализ дифрактограммы на Рис. 5а показывает, что композит после термообработки при 500°С представлял собой слабо окристаллизованную систему, в которой присутствовал оксид алюминия с брутто-формулой Al2,144О3,2 в eta-модификации (Card №79-1557 ICDD PDF-2 2003 г.) с примесью шпинели с брутто-формулой AlAl1,67O4 (Card №88-1609 ICDD PDF-2 2003 г.). Расчетный средний размер кристаллитов оксида алюминия составляли 3-4 нм для eta-модификации и 10-12 нм - для шпинели. Наличие 3D углеродной фазы на дифрактограмме не было отражено.

На Рис. 5б показаны наложенные друг на друга рентгеновские дифрактограммы для синтезированного композита, прокаленного при 900°С, и γ-Al2O3 (JCPDS Card No. 10-0425). Соответствие форм дифрактограмм говорит о том, что в результате повышения температуры прокаливания композита происходит формирование ультрадисперсной фазы γ-Al2O3 с расчетным размером кристаллитов 3-4 нм. При этом содержание углерода понижается до 0,3 мас. %. На Рис. 5в показано наложение дифрактограмм композита графен-Al2O3 и фуллерена С60 (JCPDS Card No. 48-1250). Из их сравнения можно предположить, что в композите углерод содержится в виде структур, имитирующих структуру фуллерита.

По данным ПЭМ, композит состоял из агломератов с линейными размерами в 1 и более микрон (Рис. 6а), при этом на темнопольном изображении видны дискретные включения (выделены окружностью) отдельных кристаллитов оксида алюминия. Дифракция электронов свидетельствует о наличии в системе разнонаправленно ориентированных листов графена (Рис. 6а, вставка). Микрофотография на Рис. 6б, полученная с использованием селекторной диафрагмы, показывает, что порошок состоит из тонких, полупрозрачных для электронного пучка пластин (графен), в которые инкорпорированы нанокристаллы (Al2O3) с размерами менее 5 нм, что соответствует расчетным данным рентгеновской дифракции.

Слоистая структура и размеры агломератов композита подтверждаются данными просвечивающей электронной микроскопии высокого разрешения (ПЭМВР) (Рис. 7а). На Рис. 7(б и в) видны изолированные кристаллиты оксида алюминия, размеры которых (менее 5 нм) соответствуют расчетным данным рентгеновской дифракции.

ПРИМЕР 2

Синтез нанокомпозита графен-ZrO2

На начальном этапе получали водный 0,05М раствор ZrO(NO3)2, используя двуводный нитрат цирконила ZrO(NO3)2⋅2H2O (ТУ 6-09-140676) и деионизованную воду (ГОСТ 5861-79). Раствор получали при подогреве (80-90°С) и перемешивании (300-500 об./мин.) на магнитной мешалке в течение 25-35 мин. Затем добавляли комплексообразователь, в качестве которого использовали ацетилацетон (АсАс) (ХИММЕД ГОСТ 10259-78), при мольном отношении AcAc/Zr=1. Для стабилизации золя использовали N,N-диметилоктиламин (ДМОА) фирмы Aldrich при мольном отношении ДМОА/Zr, равном 1. Золеобразование проводили при температуре 80-90°С в течение 30-40 мин.

В качестве источника углерода использовали порошок синтетического графита (производитель - НПО «УНИХИМТЕК») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Навеску графита смешивали с деонизованной водой; для стабилизации отшелушенных листов графена использовали N,N-диметилоктиламин (ДМОА) при мольном отношении к исходному графиту ДМОА/С, равном 1. Величину рН водной среды устанавливали равной 3 путем добавления HNO3. Полученный субстрат подвергали воздействию ультразвука в установке Sonoswiss SW1H мощностью 200 Вт в течение 15 мин. Полученную суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 12 ч путем декантации легкой фракции (Рис. 2). По данным просвечивающей электронной микроскопии (ПЭМ), графен представлял собой листы толщиной до 20 нм с переменным количеством слоев (Рис. 3). По данным EELS-анализа (спектроскопии потери энергии электронов), присутствия кислорода и кислород-содержащих функциональных групп в полученных листах графена не наблюдалось (Рис. 4).

Свежеприготовленный золь соединяли с легкой фракцией суспензии графена, и смешанный коллоид перемешивали (300-500 об./мин.) при подогреве (85-95°С) на магнитной мешалке в течение не менее 30 мин. Затем коллоид подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об./мин.) до образования геля, который переносили в фарфоровую или корундовую чашку и помещали в печь, где проводили термообработку на воздухе при 340°С в течение 3 ч или при 500°С в течение 1 ч.

По данным элементного анализа, содержание углерода в композите графен-ZrO2 составляло 1,8±0,05 мас. %.

На Рис. 8 представлена дифрактограмма композита (Empyrean, PANalytical, Голландия), синтезированного из Zr-содержащего золя с мольным отношением ДМОА/Zr, равным 1, и графеновой суспензии, полученной при рН=3. Как видно из рисунка, надежно идентифицирована фаза оксида циркония стехиометрического состава ZrO1,99 (база данных PDF-2 #01-080-2155/). Группа симметрии Р42/nmc (тетрагональная решетка) с параметрами элементарной ячейки 3,6067×3,6067×5,129

Данные ПЭМ для композита, прокаленного при 500°С, представлены на Рис. 9, где можно видеть графеновые слои толщиной в несколько нанометров, в которые инкорпорированы кристаллиты ZrO2 с размерами 4-9 нм и их агломераты с размерами 13-23 нм (Рис. 9а), состоящие из нескольких кристаллитов ZrO2, как показывает анализ темнопольного изображения на Рис. 9б.

ПРИМЕР 3

Синтез нанокомпозита графен-СеО2

На начальном этапе получали водный 0,05М раствор Се(NO3)3, используя шестиводный нитрат церия Се(NO3)3⋅6H2O (CAS 10277-43-7) и деионизованную воду (ГОСТ 5861-79). Раствор получали при подогреве (85-90°С) и перемешивании (300-500 об./мин.) на магнитной мешалке в течение 35-40 мин. К полученному раствору добавляли отдельно приготовленный водно-спиртовой (вода/этанол = 1/1, об.) раствор N,N-диметилоктиламина (ДМОА) фирмы Aldrich и ацетилацетона (АсАс) (ХИММЕД ГОСТ 10259-78) при мольных отношениях ДМОА/Се и АсАс/Се, равных 1. Золеобразование проводили при температуре 85-90°С в течение 30-40 мин. на магнитной мешалке (300-500 об/мин.).

В качестве источника углерода использовали порошок синтетического графита (производитель - НПО «УНИХИМТЕК») с размером частиц 600-800 мкм и с техническими характеристиками, приведенными в Таблице 1. Навеску графита смешивали с деонизованной водой, для стабилизации листов графена использовали N,N-диметилоктиламин (ДМОА) при мольном отношении к исходному графиту ДМОА/С, равном 1. Величину рН водной среды устанавливали равной 3 путем добавления HNO3. Полученный жидкий субстрат подвергали воздействию ультразвука в установке Sonoswiss SW1H мощностью 200 Вт в течение 15 мин. Полученную суспензию графена отделяли от непрореагировавшего графита после седиментации в течение 12 ч путем декантации легкой фракции (Рис. 2). По данным просвечивающей электронной микроскопии (ПЭМ), графен представлял собой листы толщиной до 20 нм с переменным количеством слоев (Рис. 3). По данным EELS-анализа (спектроскопии потери энергии электронов), присутствия кислорода и кислород-содержащих функциональных групп в полученных листах графена не наблюдалось (Рис. 4). Свежеприготовленный золь соединяли с легкой фракцией суспензии графена, и смешанный коллоид перемешивали при подогреве (85-95°С) и перемешивании (300-500 об./мин.) на магнитной мешалке в течение 30-40 мин. Затем коллоид подвергали упариванию при температуре 95-98°С и перемешивании на магнитной мешалке (300-500 об./мин.) до образования геля, который переносили в фарфоровую или корундовую чашку и помещали в печь, где проводили термообработку на воздухе при 350°С в течение 3 ч.

По данным элементного анализа, содержание углерода в серии образцов порошков композита графен-СеО2 составляло 2,00 (±0,04) мас. %.

Исследование морфологии графен-СеО2 гибридного порошка (Рис. 10а и 10б) и сравнение его по морфологии с чистым СеО2 (Рис. 10в) проводили с помощью ПЭМ. На Рис. 10а отчетливо видно, что композит состоит из агломератов с размерами 30-50 нм, включающих частицы с размерами 3-5 нм. Практически все частицы имеют примерно одинаковые размеры и разделены прозрачными прослойками толщиной не более 2 нм. Темнопольное изображение на Рис. 10б подтверждает наличие в композите дискретных частиц с размерами 2-5 нм. Сравнение Рис. 10а и 10б с Рис. 10в, где показана ПЭМ микрофотография порошка чистого СеО2, полученного из того же золя, показывает, что дисперсность СеО2 в композите значительно выше, чем в чистом порошке, а также что в композите практически отсутствуют агломераты кристаллитов оксида металла, которые количественно наблюдаются в чистом порошке.

На Рис. 11 представлена дифрактограмма нанокомпозита графен-СеО2 (SHIMADZU XRD-6000), наложенная на штрихграмму СеО2, соответствующую card JCPDS №34-0394. По данным рентгеновской дифракции, трехмерная углеродная фаза в образцах не наблюдалась. Расчетный средний размер кристаллитов составлял 5 нм. Расчет микродеформаций показал, что они обусловлены присутствием в решетке ионов Се3+ наряду с Се4+, а также кислородных вакансий.

Реферат

Изобретение относится к нанотехнологии и может быть использовано при изготовлении суперконденсаторов, топливных элементов, электродов литий-ионных батарей, биотопливных ячеек, светоизлучающих диодов, электро- и фотохромных устройств, фотокатализаторов и устройств для хранения водорода. Готовят металлсодержащий золь взаимодействием 0,05 М раствора нитрата алюминия, церия или циркония с ацетилацетоном и N,N-диметилоктиламином. Отдельно из синтетического графита в подкисленной среде сонохимическим методом получают бескислородный графен в эмульсии N,N-диметилоктиламин-вода. При соединении свежеприготовленного металлсодержащего золя, стабилизированного N,N-диметилоктиламином, с суспензией бескислородного графена, стабилизированной также N,N-диметилоктиламинсодержащей эмульсией, происходит взаимодействие фиксированных на поверхности раздела фаз масло-вода листов графена и частиц металлсодержащего золя. Смешанный коллоид перемешивают на магнитной мешалке при подогреве и упаривают при перемешивании до образования геля. Полученный гель термообрабатывают на воздухе. Получают наноструктурированные композитные порошки на основе бескислородного графена и оксидов Al, Се или Zr, относящиеся к ван-дер-вальсовым системам. Изобретение обеспечивает равномерное распределение листов бескислородного графена в объёме нанокристаллов оксидов Al, Се или Zr. 1 табл., 11 ил., 2 пр.

Формула

Документы, цитированные в отчёте о поиске

Способ синтеза металл-графеновых нанокомпозитов

Комментарии