Способ образования ряда спиральных пружин - RU2144490C1

Код документа: RU2144490C1

Чертежи

Описание

Изобретение относится к комплектам пружин для матрацев, подушек и подобных изделий и, более конкретно, к новым и

усовершенствованным способам и устройствам для образования рядов пружин, заключенных в карманы, имеющие плоские боковые швы внахлест, которые не обладают недостатками, характерными для ранее

изготавливавшихся конструкций и известных как "ложный чердак"

Ряд технологий используется для изготовления матрацев, подушек и подобных изделий. Одна из таких технологий, которая получила

широкое распространение, известна как конструкция Маршалла. В этой конструкции внутренняя сборка пружин составляет среднюю часть матраца или подушки и изготовлена из множества пружин, каждая из

которых заключена в карман из подходящего материала. Карманы для пружин предпочтительно соединены вместе в ряд предварительно определенной длины и они расположены в плотно упакованном ряду так, что

все их индивидуальные оси расположены параллельно одна другой, а их концы образуют плоскость. В конструкции матраца этот ряд пакетированных пружин обычно накрывают стеганым пеноматериалом и тканой

обивкой, образующей поверхность, на которой можно спать,

Ряд пакетированных спиральных пружин изготавливали различными способами. В более раннем способе изготовления соответствующий материал

складывали вдвое в продольном направлении и прошивали в поперечном направлении с определенным шагом так, чтобы образовать карманы, в которые вкладывали пружины. Этот способ был в большей части заменен

в последнее время способом, в котором попользовали материалы, чувствительные к нагреванию, и проживание заменили на технологию ультразвуковой сварки. Пример рядов пакетированных спиральных пружин,

изготовленных в соответствии с этим способом, описан в патенте США N 4234983, согласно которому ряд пакетированных спиральных пружин образован ультразвуковым завариванием спиралей в отдельных карманах

путем складывания чувствительного к нагреванию материала пополам в продольном направлении и формированием поперечных сварных швов относительно продольной оси материала. Как только спиральные пружины

вставляли в карманы, карманы закрывали и заваривали вдоль шва, идущего в продольном направлении ряда спиральных пружин вблизи одного края рядов. Устройство для изготовления описанных ранее рядов

спиралей раскрыто, например, в патенте США N 4439977,

Недостатком рядов спиральных пружин описанной ранее конструкции является то, что шов, идущий в продольном направлении ряда спиральных

пружин, образует два крыла избыточного материала с одной стороны пакетированных пружин. Какое-то количество избыточного материала необходимо иметь вдоль шва для обеспечения правильного расположения

вдоль линии пружин при изготовлении и для обеспечения требуемой прочности сварных швов, Однако, когда ряд спиральных пружин изготовлен для формирования средней пружинной части матраца, или подушки,

избыточная часть материала, выступающая наружу от пружин, создает ложную жесткость, известную в данной области техники как "ложный чердак", расположенный под наружной поверхностной покрышкой матраца

или подушки. Это условие образования "ложного чердака" может создавать нежелательные и неприятные пролежни у потребителя, лежащего на таком матраце или подушке.

Были предприняты попытки исключить появление "ложного чердака" конструированием набора спиральных пружин, имеющего плоский, боковой шов внахлест вместо верхнего шва. Машина для изготовления таких наборов спиральных пружин описана, например, в патенте США N 4986518. Однако такая машина содержит сложный подъемный механизм для установки пружин, который, как было доказано, оказался ненадежным в производственных условиях.

Известен также из патента США N 3668816, способ образования ряда спиральных пружин, в котором каждая из спиральных пружин заключена в отдельном кармане, имеющем плоский шов внахлест.

Известный способ включает операцию складывания удлиненного полотна для образования трубки из материала, при котором осуществляют складывание удлиненного полотна первый раз для

образования продольно расположенного первого крыла;

- складывания упомянутого полотна материала второй раз для образования второго продольно расположенного крыла, которое перекрывает внахлест

по ширине первое крыло, таким образом образуя трубку из материала, содержащую сторону, где находятся крылья, и заднюю сторону, причем второе крыло, находящееся на стороне с крыльями, перекрывает

внахлест первое крыло на стороне с крыльями;

- соединение уложенных внахлест по ширине первого и второго крыльев для образования шва между ними внахлест.

Задачей изобретения является создание конструкции матрацев или подушек, которые не содержат "ложного чердака", образующегося из-за избытка пакетирующего материала вблизи концов спиральных пружин. Кроме того, было установлено, что желательно создавать ряды спиральных пружин для изготовления внутренней пружинной части конструкций, в которых используют меньшее количество пакетирующего материала, чем требовалось в ранее известных конструкциях.

Кроме того, задачей изобретения является создание технологии изготовления пакетируемых рядов спиральных пружин, которые помещены в карманы, имеющие плоские боковые швы внахлест. Такие изделия эффективны и надежны в эксплуатации и имеют такую структуру, которую можно легко вмонтировать в ранее выпущенное оборудование.

Настоящим изобретением усовершенствована существовавшая ранее технология путем создания нового способа изготовления рядов упакованных в материал пружин с карманами, имеющими плоские боковые швы внахлест.

Способ включает следующие операции:

складывание удлиненного полотна материала первый раз для образования продольно расположенного первого крыла, складывание упомянутого полотна материала

второй раз для образования второго продольно расположенного крыла, которое перекрывает внахлест по ширине первое крыло, таким образом образуя трубку из материала, содержащую сторону, где находятся

крылья, и заднюю сторону, причем второе крыло, находящееся на стороне с крыльями, перекрывает внахлест первое крыло на стороне с крыльями, заключение спиральных пружин в трубку, образование поперечных

швов на трубке из материала между спиральными пружинами для образования отдельных карманов для приема спиральных пружин, и соединение уложенных внахлест по ширине первого и второго крыльев для

образования шва между ними внахлест.

Кроме того осуществляют перемещение трубки из материала в продольном направлении поперек первого дефлектора таким образом, что первый дефлектор вынуждает второе крыло отклоняться от взаимного расположения внахлест с первым крылом по мере перемещения трубки из материала поперек первого дефлектора, образуя таким образом проем, расположенный сбоку, в трубке так, что второе крыло на стороне, где находятся крылья трубки, оказывается смещенным от положения нахлеста по отношению к первому крылу трубки, введение сжатой спиральной пружины в проем между первым и вторым крыльями на стороне трубки, где находятся крылья, и перемещение трубки из материала поперек второго дефлектора таким образом, что этот второй дефлектор вынуждает второе крыло вновь занять по ширине расположение внахлест по отношению к первому крылу по мере перемещения трубки из материала в продольном направлении поперек второго дефлектора.

Первое крыло образуют путем пропуска полотна материала вокруг краев складывающей плиты, спеющей ромбовидную форму.

Второе крыло образуют путем отгибания в обратном направлении края полотна вокруг крюка.

Кроме того, спиральную пружину сжимают вдоль оси, перпендикулярной к продольной оси трубки из материала, и вставляют в поперечном направлении относительно продольной оси трубки. При этом осуществляют поворот спиральной пружины внутри кармана, чтобы дать ей возможность разжаться в продольном направлении.

Описанные ранее и другие новые особенности

настоящего изобретения будут более понятными при ознакомлении с последующим подробным описанием в сочетании с прилагаемыми чертежами, на которых изображено:

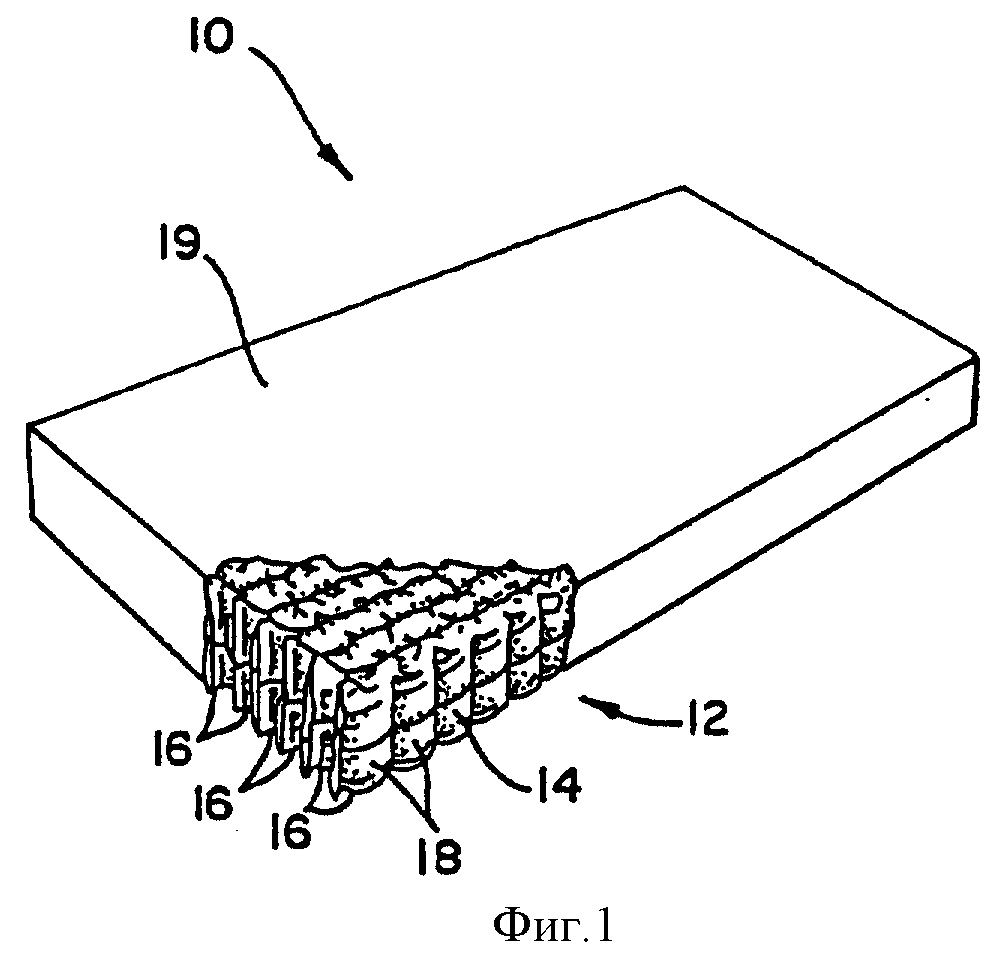

на фиг. 1 - вид в перспективе

матраца-прототипа с частичным вырывом, на котором показана обычная конструкция внутреннего расположения пружин;

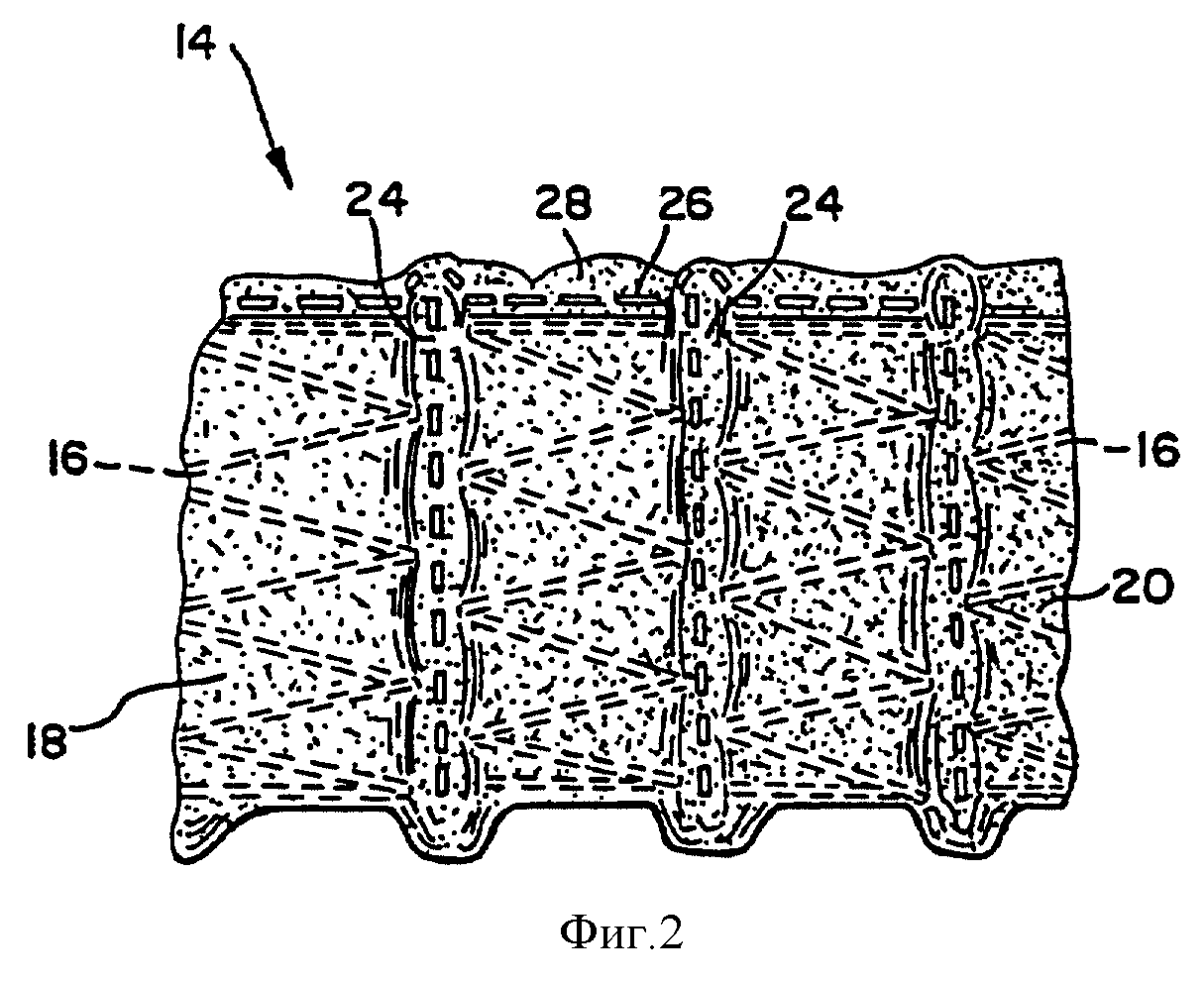

на фиг. 2 - частичный вид сбоку матраца-прототипа, показанного на фиг. 1;

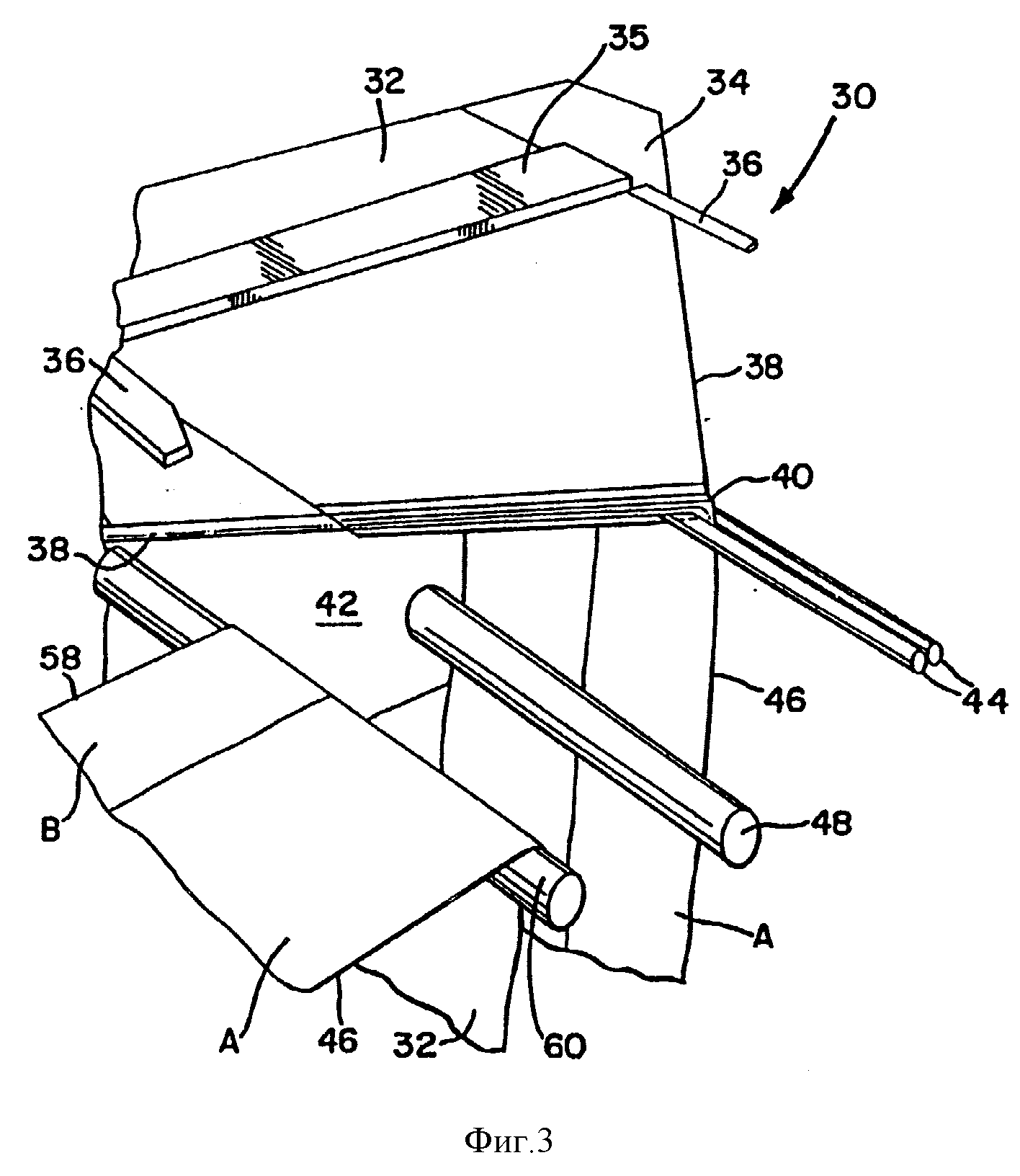

на фиг. 3 - частичный вид в перспективе материала в зоне подающей станции устройства, выполненного в соответствии с настоящим изобретением;

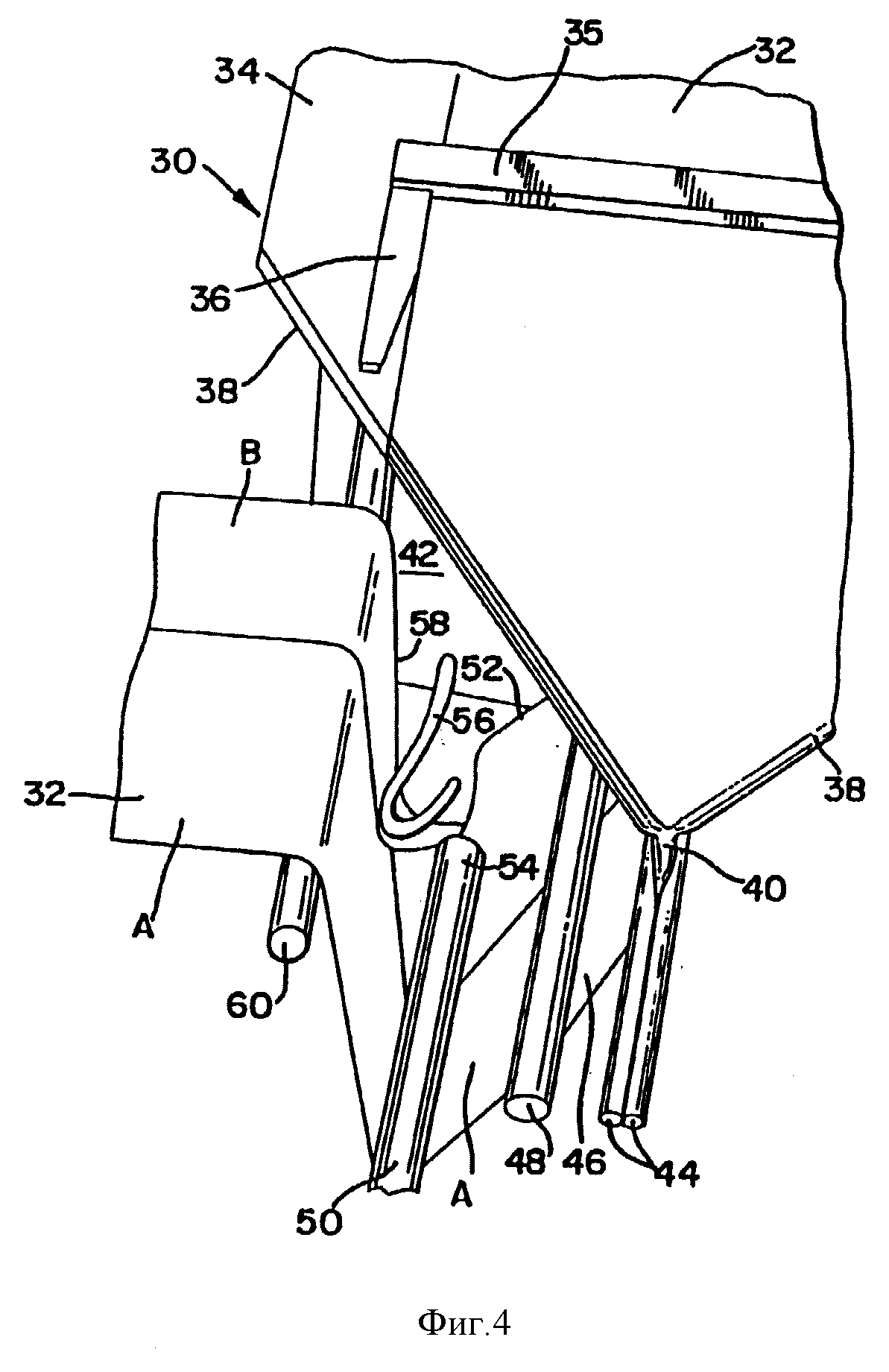

на фиг. 4 - другой частичный вид в

перспективе материала в зоне подающей станции, представленной на фиг. 3, показывающий материал в сложенном виде;

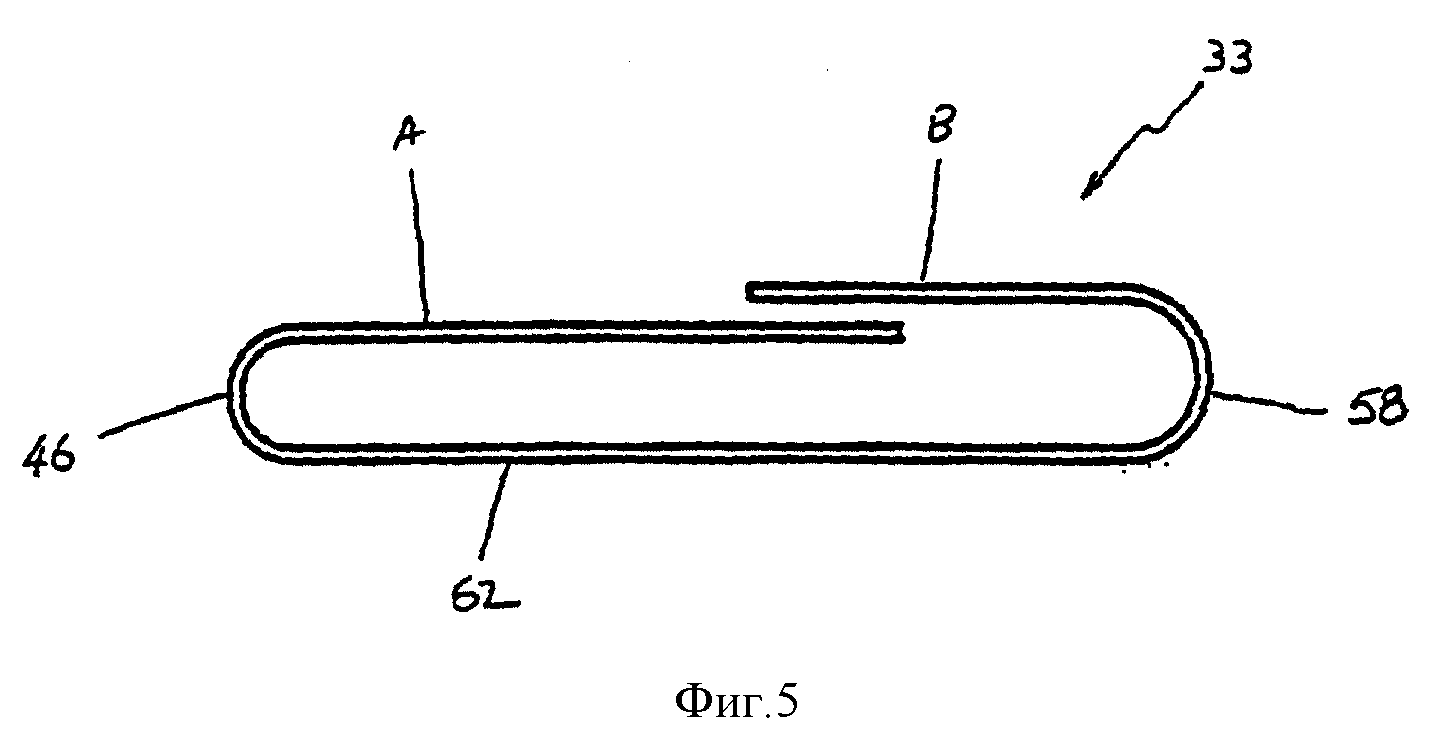

на фиг. 5 - схематический вид сзади трубки из материала, сформированной в

соответствии с настоящим изобретением;

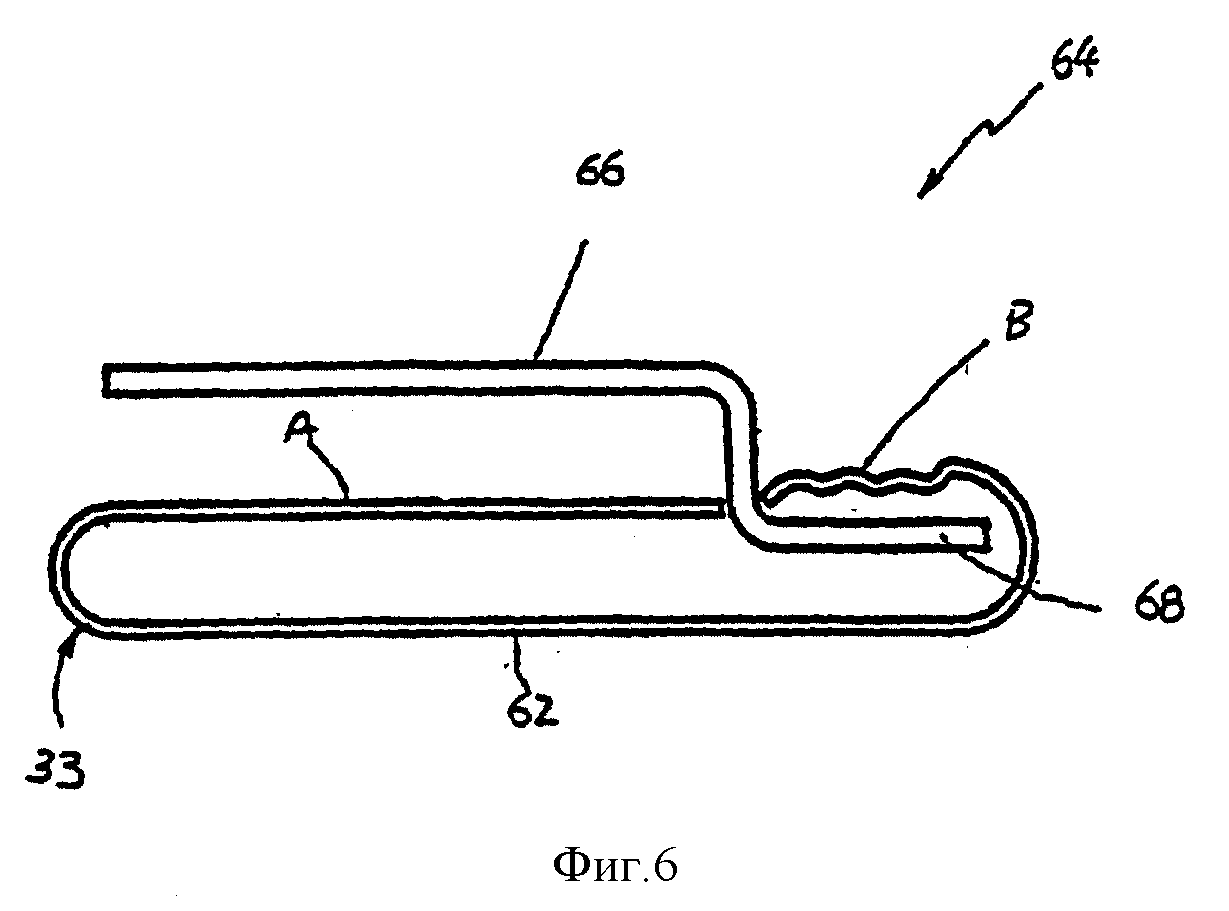

на фиг. 6 - схематический вид сзади станции первого дефлектора устройства, выполненного в соответствии с настоящим изобретением, на котором показана

стадия в изобретенном процессе, в которой крылья трубки материала отделены для выполнения последующего введения в нее пружин;

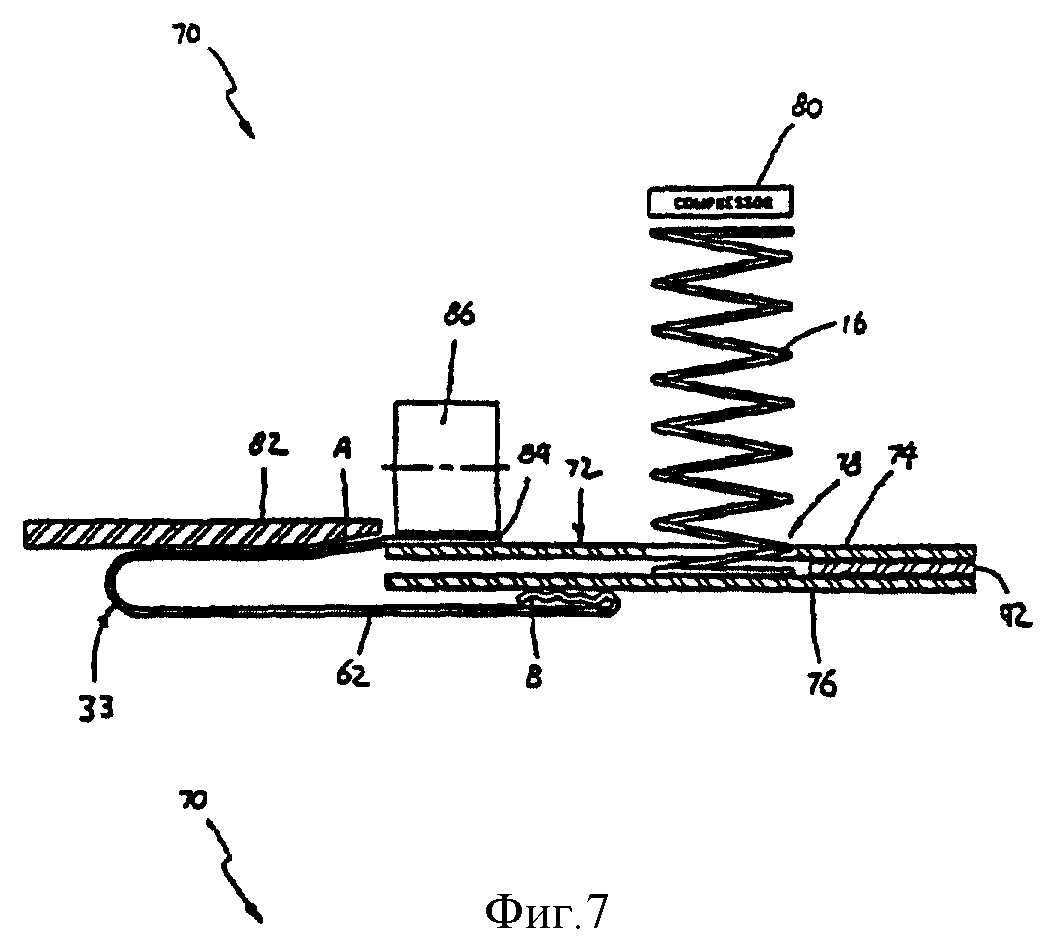

на фиг. 7 - схематический вид станции ввода пружин, выполненной в

соответствии с настоящим изобретением, на котором показана стадия в изобретенном процессе, в которой пружину в несжатом состоянии располагают до ввода ее в трубку из материала;

на фиг. 8

- схематический вид станции ввода пружин, представленной на фиг. 7, на которой показана пружина в полностью сжатом состоянии для ввода в трубку из материала;

на фиг. 9 - схематический вид

станции ввода пружин, представленной на фиг. 7, с устройством, выставленным для введения полностью сжатой пружины в трубку из материала;

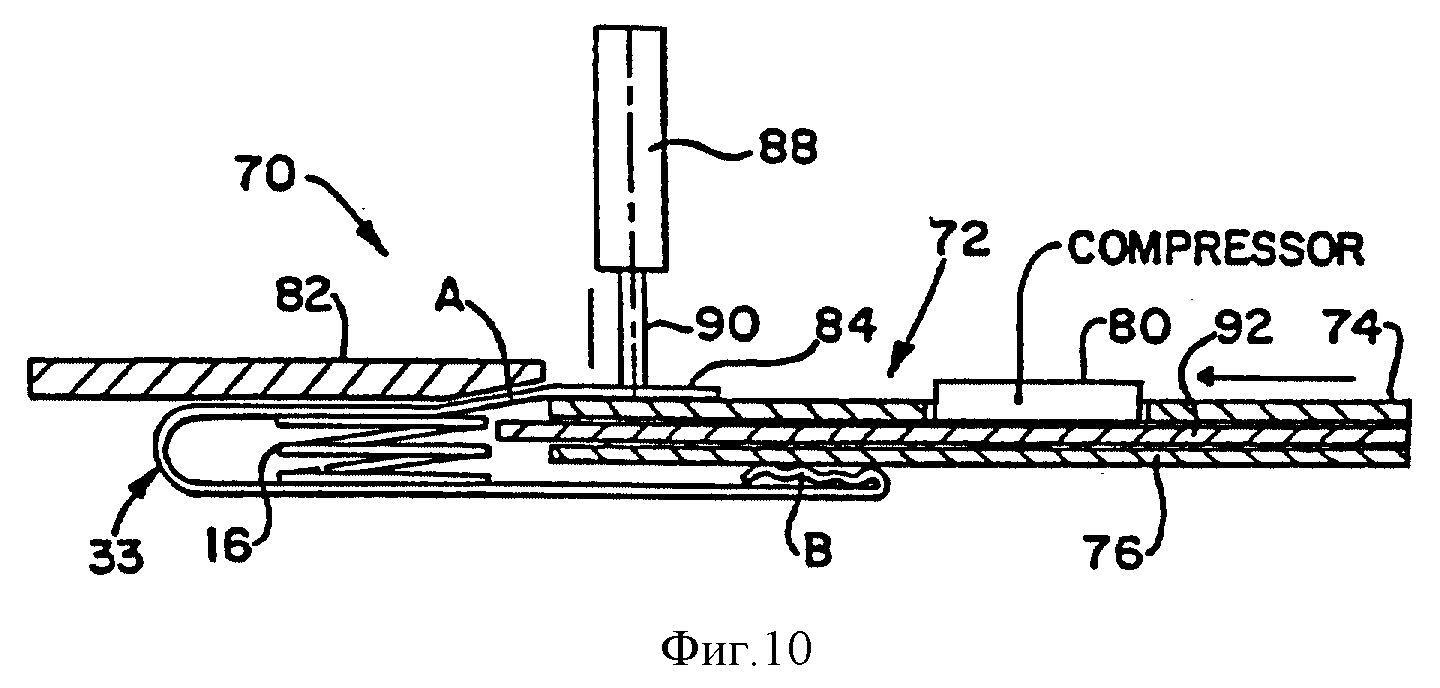

на фиг. 10 - схематический вид станции ввода пружин,

представленной на фиг. 7, показывающий пружину, вставленную в трубку из материала;

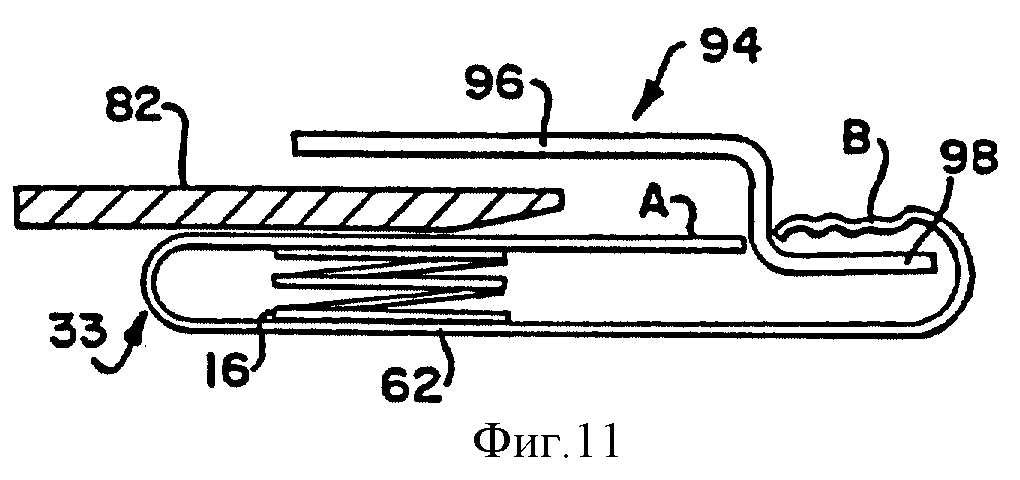

на фиг. 11 - схематический вид станции второго дефлектора устройства, выполненного в соответствии с

настоящим изобретением, на котором показана стадия в изобретенном процессе, в которой крылья трубки материала возвращены в их первоначальное положение с нахлестом после введения пружины;

на

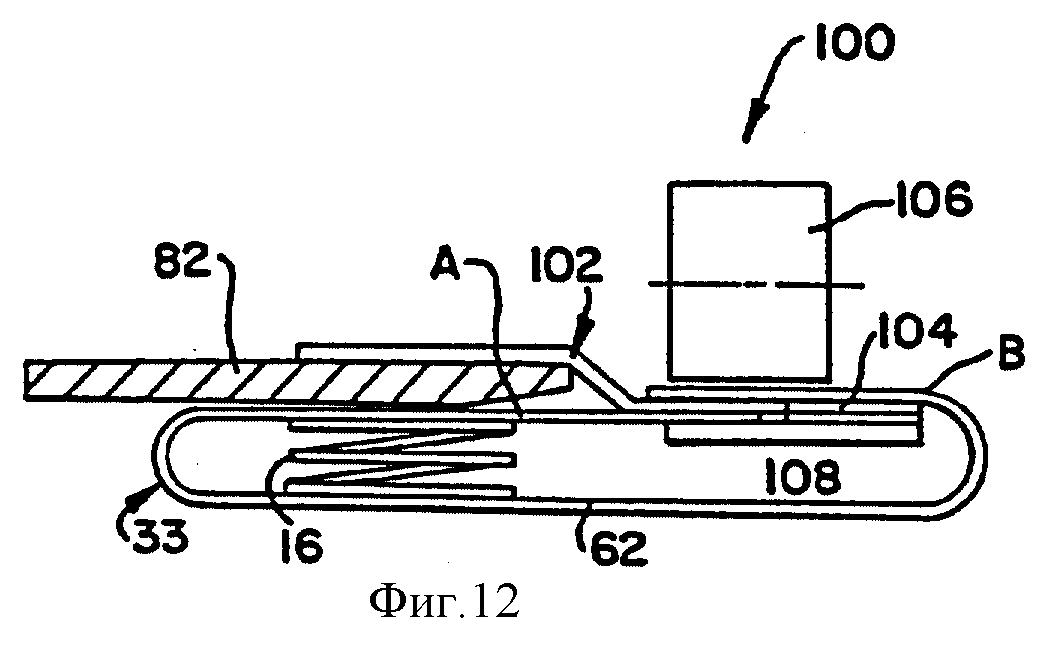

фиг. 12 - схематический вид, на котором показано устройство для выполнения следующей стадии процесса в соответствии с настоящим изобретением, в которой крылья трубки из материала расположены требуемым

образом для выполнения процесса после введения пружины;

на фиг. 13 - схематический вид первой станции сварки устройства, выполненного в соответствии с настоящим изобретением, на котором

показана стадия в изобретенном процессе, в которой крылья трубки материала соединены сварным швом внахлест;

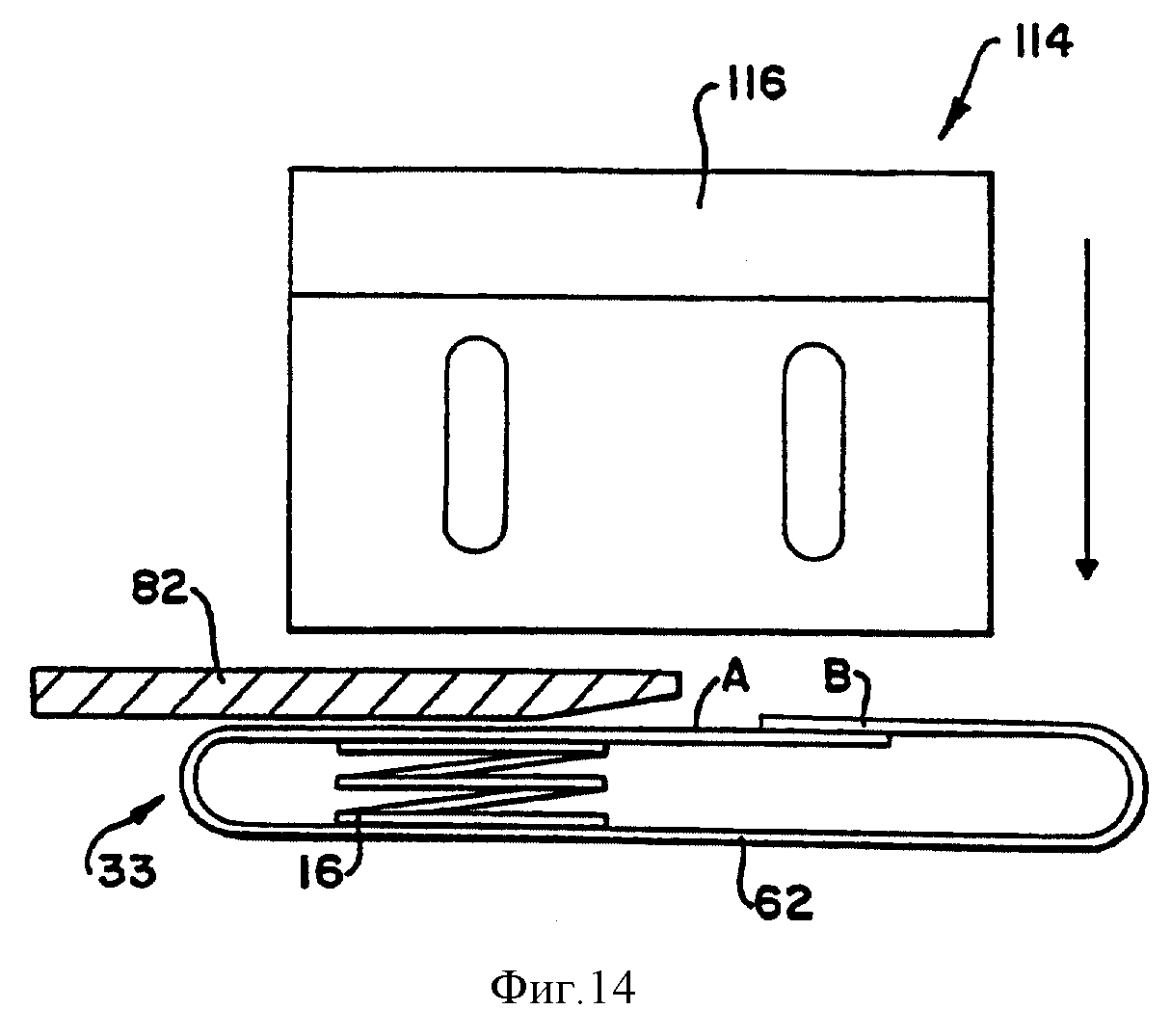

на фиг. 14 - схематический вид второй станции сварки устройства, выполненного в

соответствии с настоящим изобретением, на котором показана стадия в изобретенном процессе, в которой в отдельных карманах материала заключены спиральные пружины;

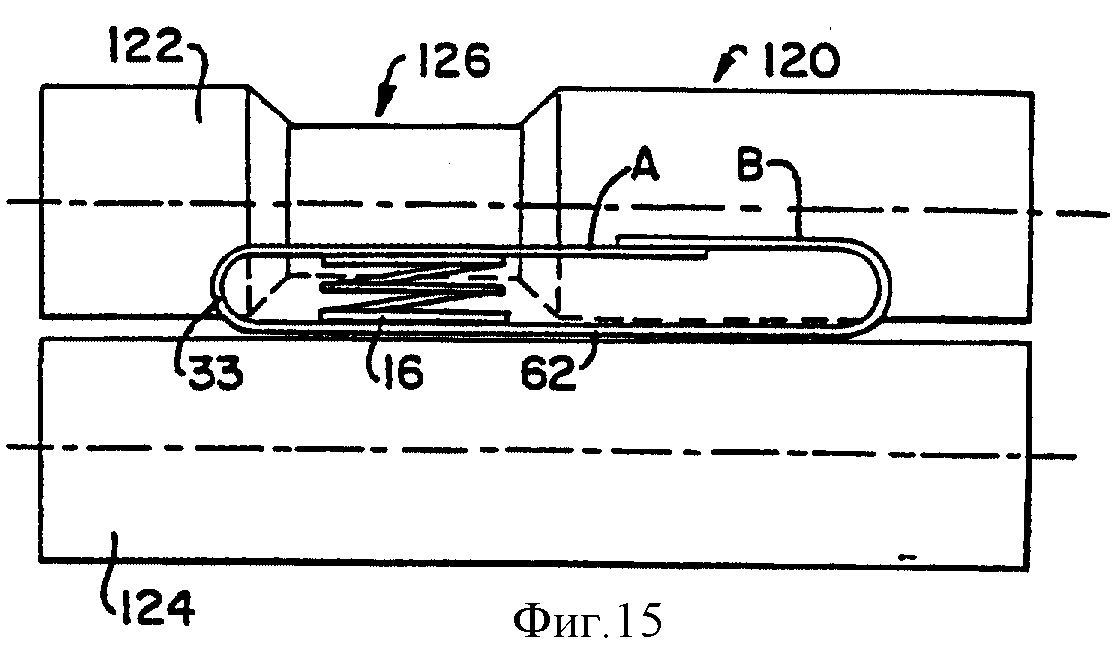

на фиг. 15 - схематический

вид приводной станции устройства, выполненного в соответствии с настоящим изобретением, на котором показан механизм протяжки трубки из материала через устройство для выполнения процесса;

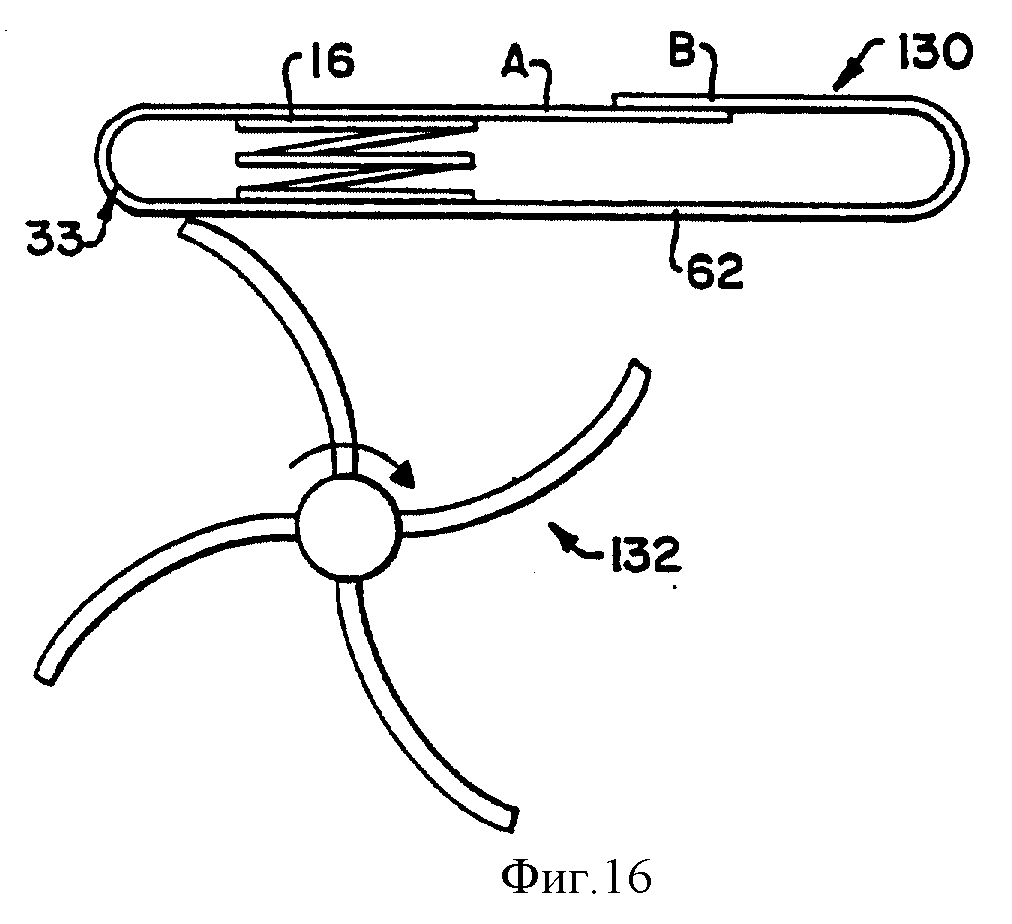

на

фиг. 16 - схематический вид конечной формирующей станции устройства, выполненного в соответствии с настоящим изобретением, на котором показан механизм для правильной ориентации пружины в кармане из

материала; и

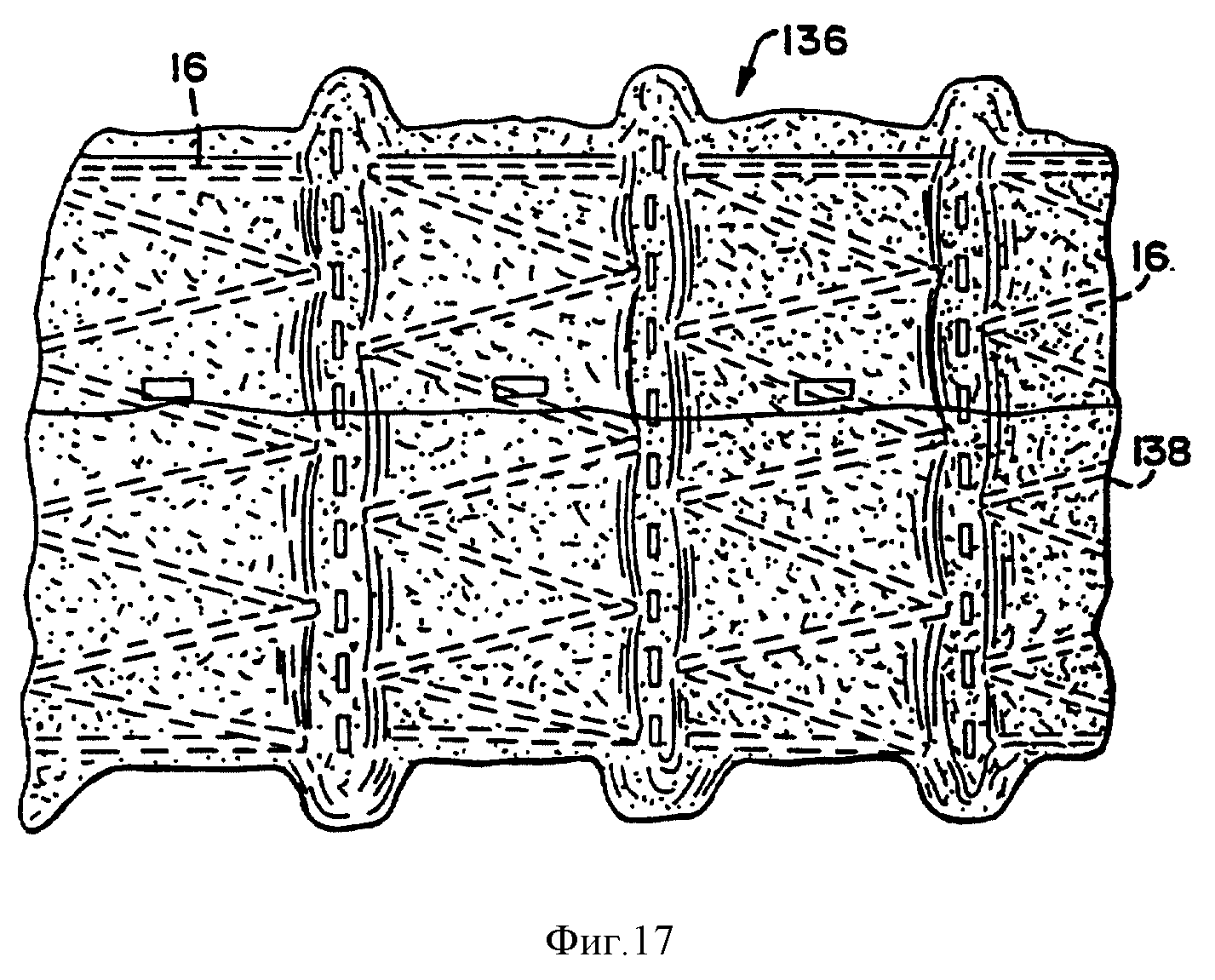

на фиг. 17 - частичный вид сбоку набора пакетированных спиральных пружин, изготовленного в соответствии с настоящим изобретением.

Матрац в сборе хорошо известного в данной области техники типа обозначен в общем поз. 10 (см. фиг. 1) и содержит внутреннюю сборку пружин 12 так называемой конструкции Маршалла. Внутренняя сборка содержит ряд 14 пружин 16 в карманах 18 из материала, расположенных в плотно упакованном массиве, имеющем обычно прямоугольную форму в плане. С целью пояснения настоящего изобретения термин "спирали" может быть использован попеременно с терминами "пружины" или "спиральные пружины". Все спирали 16 ориентированы их продольными осями параллельно друг другу и все их концы расположены в общей плоскости. Внутренняя сборка пружин 12 снабжена соответствующим покрытием 19 и оно обычно изготовлено из простеганного пеноматериала и/или материала, образующего поверхность, на которой можно спать.

Часть известного ранее ряда спиралей 16, упакованных в карманы из материала 18, представлена на фиг. 2 на виде сбоку и содержит полотно 20, которое практически сложено вдвое в продольном направлении. Материал предпочтительно чувствителен к нагреванию и сформирован в виде ряда отстоящих друг от друга карманов, отделенных посредством поперечных сварных швов 22. Сварные швы 22 определяют полотна 24, соединяющие карманы, которые образуют ряд 14, который может иметь любую предварительно выбранную длину. Так как материал 20 складывают пополам, сварной шов 26 формируют в поперечном направлении верхнего края ряда 14, как показано на фиг. 2, для того чтобы закрыть карманы. В результате этого формируется пара крыльев 28, из которых только одно видно, идущее в продольном направлении ряда 14 над плоскостью, определяемой верхними концами пружин 16. Крылья 28 необходимы для того, чтобы отделять сварные швы 26 от краев материала 20 и таким образом обеспечивать требуемую прочность шва 26, так же как и для того, чтобы обеспечить требуемую правильную установку ряда 14 при производстве.

Часть устройства для производства рядов пакетированных спиральных пружин 16, выполненных в соответствии с настоящим изобретением, обозначена в общем поз. 30 (см. фиг. 3}. Как будет описано здесь ниже, устройство будет рассмотрено в технологической последовательности операций, в так называемом аппаратном направлении, начиная с части 30, которая является станцией подачи пакетирующего материала.

На станции подачи 30 полотно материала 32, чувствительного к нагреванию, подают в устройство по складывающей плите 34, имеющей ромбовидную форму. Предпочтительно, чтобы материал 32 был нетканой полипропиленовой композицией, например, типа продающихся под торговой маркой DUON. Направляющий брус 35 расположен над верхней поверхностью материала 32 на некотором расстоянии от складывающей плиты 34 для того, чтобы материал 32 ровно ложился на плиту 34. Регулировочные направляющие брусья 36 расположены вдоль противоположных краев полотна 32 и предназначены для правильного направления материала 32 для складывания. Материал 32 проходит вдоль краев 38 складывающей плиты 34, которые сходятся в точке 40. Под складывающей плитой 34 находится пара близко расположенных параллельных направляющих брусьев 44, идущих от элемента 42 остова. Положение направляющих брусьев 44 согласовано с точкой 40 складывающей плиты 34, и брусья снабжены опорной структурой, которая включает пружинные натяжные средства (не показаны), понуждающие брусья к расположению вблизи друг от друга. Материал 32 проходит между направляющими брусьями 44, и первую складку 46 материала 32 формируют, определяя первое крыло, которое будет в дальнейшем обозначено как крыло "А".

Полотно материала 32 далее огибает холостой валик 48, который направлен от и установлен с возможностью вращения на остове 42. Как лучше всего показано на фиг. 4, материал 32 затем огибает второй валик 50. Этот валик 50 установлен на элементе остова (не показан), который расположен против и отстоит от остова 42. Валик 50 выступает только на часть ширины (сложенного материала 32, создавая свободный край 52 материала 32, который огибает свободный конец 54 второго валика 50. Плавно скругленный крюк 56 выступает от остова 42 приблизительно около конца 54 валика 50 и взаимодействует со свободным краем 52 материала 32, понуждая край 52 загибаться в обратную сторону поверх материала 32 и образовывать вторую складку 58. Вторая складка 58 образует второе крыло, которое будет обозначено в дальнейшем как крыло "В". Полотно 32, которое теперь уже сложено вдвое, затем огибает третий валик 60, который установлен с возможностью вращения на остове 42, и полотно 32 покидает станцию 30 подачи материала в преимущественно горизонтальном направлении.

Конфигурация материала 32 после того, как он покидает станцию 30 подачи материала, показана схематически на фиг. 5. Материалу 32 придана форма трубки 33, предпочтительно имеющей в существенной степени форму плоской трубки с крылом А, расположенным внахлест над задней частью 62 около первой складки 46, и крылом В, расположенным над задней частью 62 около второй складки 58. В предпочтительной форме крыло А имеет ширину приблизительно 6 дюймов (1 дюйм = 25,4 мм), в то время как крыло В имеет ширину приблизительно 3 дюйма. Также крыло В предпочтительно перекрывает крыло А приблизительно на 0,5 дюйма. Очевидно, что ширина крыла А может быть заранее определена путем регулируемого по ширине расположения полотна материала 32 относительно точки 40 складывающей плиты 34. Более того, ширина крыла В может быть заранее определена путем соответствующего расположения второго валика 50 и связанного с ним крюка 56.

Трубку из материала 33 подают далее к станции первого дефлектора, представленной схематически на фиг. 6 и обозначенной в общем поз. 64. Рычаг 66 дефлектора имеет свободный конец 68, который изогнут так, чтобы его можно было вводить под крыло В и выводить крыло В из его положения нахлеста относительно крыла А. Очевидно для специалистов в данной области техники, что, хотя это не показано на фиг. 6 или последующих иллюстрациях, устройство, выполненное в соответствии с настоящим изобретением, включает соответствующий удлиненный стол или плиту для поддерживания задней стороны 62 трубки из материала 33 в последующих этапах технологического процесса.

Далее, трубка из материала 33 подходит к станции ввода пружин, показанной на фиг. 7 и обозначенной в общем поз. 70. Узел ввода пружин обозначен поз. 72 и содержит верхнюю плиту 74 и нижнюю плиту 76, которые расположены параллельно друг другу и отстоят одна от другой приблизительно на 9,5 мм. Верхняя плита 74 снабжена круглым отверстием 78, размер которого таков, чтобы сквозь него проходила спиральная пружина 16, которую поддерживает нижняя плита 76 в положении, при котором продольная ось пружины 16 расположена вертикально. Следует отметить, что пружину 16 перемещают к узлу ввода пружин 72 в полностью несжатом состоянии каким-либо транспортирующим средством (не показано) и располагают под сжимающим устройством 80, которое расположено на одной вертикальной оси с отверстием 78 в верхней плите 74. Состояние трубки из материала 33 в этой зоне таково, что крыло В расположено так, чтобы проходить под нижней плитой 76 узла ввода пружин 72, в то время как крыло А проходит под поддерживающей плитой 82 и крайняя часть 84 крыла А поддерживается верхней плитой 74 узла ввода пружин 72. Крайняя часть 84 крыла А плотно прижата к плите 74 прижимным роликом 86.

Пружина 16 на фиг. 8 показана в сжатом состоянии под действием сжимающего устройства 80. На фиг. 9 показан следующий этап процесса введения пружины, в котором трубку из материала 33 подают таким образом, что крайняя часть 84 крыла А входит в зону действия пневмоцилиндра 88. Процесс введения пружины завершается, когда шток 90 (см. фиг. 10) поршня пневмоцилиндра 88 включают для надежного удерживания крайней части 84 крыла А на верхней плите 74 узла ввода пружин, в то время как совершающий возвратно-поступательное движение управляемый пневматически шток 92 узла ввода пружин перемещает сжатую пружину 16 в горизонтальном направлении от сжимающего устройства 80 в положение под крылом А.

Когда процесс ввода пружины завершен, трубку из материала 33 вместе со сжатой пружиной 16 перемещают под поддерживающей плитой 82 к станции второго дефлектора, обозначенного в общем позицией 94 (см. фиг. 11). На этой станции 94 рычаг 96 второго дефлектора имеет свободный конец 98, который взаимодействует с/и поднимает крыло B в его исходное положение нахлеста по отношению к крылу А.

В устройстве 100 (см. фиг. 12) для выполнения следующего этапа технологического процесса, выполняемого в соответствии с настоящим изобретением, трубку материала 33 принимает опора 102. Опора 102 может поддерживаться плитой 82 и включать первый верхний рычаг 104, над которым проходит крыло В. Крыло В плотно прижимают к рычагу 104 вторым прижимным роликом 106. На этой стадии процесса крыло А проводят под первым прижимным рычагом 104 и над верхом второго нижнего рычага 108, который консольно подвешен на первом рычаге 104. Опора 102 выполнена таким образом, что нижний рычаг 108 также выступает в горизонтальном направлении по ходу технологического процесса из-под верхнего рычага 104.

Первая станция сварки (см. фиг. 13) обозначена в общем поз. 110 и содержит ультразвуковой пуансон 112 точечной сварочной установки. На этой станции 110 трубка из материала 33 уже прошла верхний рычаг 104 опоры 102, после чего крыло В возвращают в положение нахлеста, относительно крыла А, причем два крыла, поддерживают нижним рычагом 108 опоры 102. Ультразвуковой пуансон 112 затем включают, чтобы выполнить точечную сварку в зоне перекрытия между крылом А и крылом В, где формируют шов на участке нахлеста.

Вторая станция сварки (см. фиг. 14) обозначена в общем поз. 114 и содержит второй ультразвуковой пуансон 116, сориентированный в поперечном направлении трубки из материала 33. Хорошо известным способом в данной области техники этот второй ультразвуковой пуансон 116 выполнен таким образом, чтобы создавать линейную последовательность отстоящих друг от друга сварных точек между верхней и нижней сторонами трубки из материала 33 между последующими пружинами 16, формируя таким образом набор 14 отдельных карманов 18 материала с отдельными пружинами 16, упакованными в каждом кармане.

На фиг. 15 схематически изображена приводная станция 120 устройства, которая содержит пару параллельных близко расположенных валиков 122 и 124. Валики 122 и 124 таким образом прижаты друг к другу, что они служат для протяжки трубки из материала 33 через устройство от станции подачи 30 через все последующие станции в технологической линии устройства. Соответствующее углубление 126 сформировано на одном из валиков 122 или 124 так, что спиральная пружина 16 может свободно проходить между валиками 122 и 124.

Конечная формирующая станция схематически показана на фиг. 16 и обозначена в общем поз. 130. На этой станции 130 ударный вращающийся узел 132 снабжен эластичными рычагами 134, предназначенными для нанесения ударов по трубке из материала 33 в зоне пакетированных спиральных пружин 16. Это ударное действие ударного узла 132 понуждает спиральные пружины повернуться на 90o внутри их карманов и расшириться от сжатого состояния до свободного состояния, и таким образом заполнить карман 18. Теперь можно оценить, что настоящее изобретение является высокоэффективным и полезным для изготовления рядов пакетированных спиральных пружин, снабженных швом, сформированным вдоль его боковой стороны, вместо шва, расположенного рядом с концами пружин. Ряд упакованных в материал пружин 136, изготовленный на предложенном здесь оборудовании, представлен на виде сбоку на фиг. 17. Как показано на этой фигуре, шов 138 вдоль плоской боковой стороны, сформированной внахлест, исключает два верхних крыла 28 ряда 14 прототипа, показанного на фиг. 2. Таким образом, спиральная пружина 136 очень подходит для использования во внутренней конструкции матрацев, так как она исключает нежелательный эффект ложных крыльев. Следует также учесть и то, что, так как боковой шов 138 может перекрывать только на ширину около 12,7 мм или около того, экономия материала 32 может быть достигнута по сравнению с ранее известной технологией изготовления, которая содержит два лишних крыла 28. Кроме того, устройство, выполненное в соответствии с настоящим изобретением, может быть легко сформировано из существующего известного оборудования путем добавления и/или замены небольшого числа частей и подсборок. В соответствии с этим настоящим изобретением предложен высокоэффективный способ модернизации эксплуатируемого в настоящее время оборудования.

Хотя настоящее изобретение было описано в связи с предпочтительным вариантом его исполнения, очевидно для специалистов в данной области техники, что могут быть произведены многочисленные изменения и модификации без отступления от существа и объема настоящего изобретения. В соответствии с этим предполагается прилагаемой формулой изобретения защитить все такие изменения и модификации, которые не имеют отступлений от существа и объема настоящего изобретения. Ы0

Реферат

Изобретение относится к изготовлению комплектов пружин для матрацев, подушек и подобных изделий, более конкретно к усовершенствованному способу для образования рядов пружин, заключенных в карманы, имеющие плоские боковые швы внахлест, и позволяет сэкономить пакетирующий материал с обеспечением эффективности и надежности эксплуатации изделий. Пружины транспортируют на станцию подачи материала, которая складывает полотно вдвое так, чтобы образовать трубку, имеющую первое крыло, которое перекрывает второе крыло с одной стороны трубки. Затем трубку подают к следующей станции, в которой дефлектор отделяет перекрывающие крылья. Далее расположен механизм введения пружин между отделенными крыльями, где сжатую в вертикальном направлении спиральную пружину вводят в горизонтальном направлении с открытой стороны трубки. Трубку из материала с вставленными сжатыми пружинами в ней далее подают к второму дефлектору, который перераспределяет материал в крыльях так, чтобы обеспечить возможность нахлеста. На следующей станции на опорной поверхности поддерживают перемещающиеся расположенные внахлест крылья, где крылья соединяют точечным сварным швом. Далее выполняют поперечные сварные швы между спиральными пружинами, создавая отдельные карманы для каждой пружины. На последней станции ударное устройство ударяет по пакетированным сжатым пружинам, чтобы повернуть их внутри карманов и дать им возможность разжаться в продольном направлении. 4 з.п. ф-лы, 17 ил.

Комментарии