Шарнирный рукав для перекачки текучей среды с пружинной балансировкой при большом угле отклонения - RU2240279C2

Код документа: RU2240279C2

Чертежи

Описание

Настоящее изобретение касается перекачки текучих сред, жидкостей или газов между стационарным резервуаром и передвижным резервуаром, например цистерной, установленной на грузовике или железнодорожной платформе.

Такие среды могут быть самыми разными, например, но не исключительно, это могут быть продукты нефтепереработки, такие, в частности, как бензин или сжиженный нефтяной газ (СНГ), или химические вещества, в частности кислоты или растворители.

Практически почти все эти текучие среды являются жидкими, однако они в основном находятся в равновесии с газообразной фазой, поэтому точнее следует говорить не о жидких, а о текучих средах, иногда необходимо перекачивать жидкую и газообразную среды раздельно.

Существует много типов цистерн, приспособленных для установки на различные типы перевозчиков (грузовик или железнодорожная платформа). При этом цистерны оборудованы соединительными фланцами, предназначенными для подсоединения переходных патрубков и расположенными на корпусе цистерн самыми различными способами. Наконец, необходимо отметить, что практически невозможно гарантированно точно подогнать цистерну в положение по отношению к стационарному резервуару, чтобы осуществить операцию перекачки.

Поэтому соединение между стационарным резервуаром, с одной стороны, и соединительным фланцем подвижного резервуара, с другой стороны, может быть осуществлено только при помощи устройства, обладающего определенной способностью деформирования. Устройства для перекачки текучей среды, часто называемые рукавами для перекачки или погрузочно-разгрузочными рукавами, могут быть двух типов: они либо содержат гибкую часть, что создает проблему износоустойчивости, либо состоят по меньшей мере из двух патрубков, шарнирно соединенных друг с другом.

Следовательно, рукава для перекачки текучих сред по существу должны приводиться в соответствующее положение во время подготовки операции перекачки, в котором свободный конец рукава (другой конец при этом в основном постоянно подсоединен к стационарному резервуару) подводится к соединительному фланцу загружаемой цистерны. Как правило, такая операция осуществляется оператором, поэтому желательно, чтобы оператор прилагал как можно меньше физических усилий. Однако, следует отметить, что механическое управление рукавом для перекачки текучих сред, освобождающее оператора от физических усилий, вместе с тем является сравнительно сложным для использования, поскольку достаточно трудно точно установить рукав напротив соединительного фланца автоматизированным способом; контроль за установкой положения рукава в этом случае требует высокой квалификации, а следовательно, влечет за собой необходимость длительного и дорогостоящего обучения оператора.

Во всех отношениях такое автоматизированное управление влечет за собой большие расходы.

Для облегчения работы оператора во время ручной установки рукава для перекачки текучих сред ранее предлагались различные типы балансировочных устройств, которые частично компенсировали изменения моментов сил вокруг осей шарнирных соединений (в основном вокруг горизонтальных осей из-за силы тяжести), возникающие при перемещении массы во время изменения положения патрубков рукава вокруг осей.

В первой категории балансировочных устройств используют противовесы, закрепленные на противоположной стороне балансируемого рукава. Это вполне эффективное решение тем не менее на практике приводит к увеличению габаритов.

В другой категории балансировочных устройств применяют пружины, например стальные торсионные пружины, чаще всего в виде цилиндрической винтовой спирали, прикрепленные к поворотному шарниру или внутри него; это могут быть также стальные торсионные пружины в виде Архимедовой спирали или гиперболической спирали.

В следующей категории балансировочных устройств применяют стальную пружину, работающую на сжатие, по существу расположенную вдоль балансируемого рукава или в механизме, называемом балансировочной коробкой или пружинной коробкой, и закрепленную на части балансируемого рукава.

В другой категории балансировочных устройств применяют стальные пружины, работающие на натяжение, установленные чаще всего также вдоль рукава.

В еще одной категории балансировочных устройств используются домкраты, например, работающие на азоте, или пневматические, гидравлические или электрические домкраты.

Все эти категории балансировочных устройств не исключают комбинирования различных видов балансировки на одном и том же погрузочно-разгрузочном рукаве.

Все эти различные решения обладают как преимуществами, так и недостатками. Однако можно отметить, что в настоящее время не существует балансировочных устройств, которые одновременно были бы эффективными, малогабаритными, надежными и недорогостоящими и могли бы при этом работать при большом угле отклонения. Так, например, применение противовесов обеспечивает эффективную балансировку при самых различных положениях, но за счет увеличения габаритов; что касается других решений, качество балансировки в основном является весьма относительным, в частности когда балансируемый погрузочно-разгрузочный рукав должен отклоняться на большие углы по одну и по другую сторону от положения покоя (как правило, это отклонение в обе стороны от горизонтального положения не бывает симметричным), что часто приводит к сбоям в работе, учитывая, что детали постоянно находятся в движении. И, наконец, общее отклонение, при котором достигается удовлетворительная балансировка, не превышает 40-50°.

Задачей настоящего изобретения является устранение перечисленных выше недостатков.

Для достижения технического результата создан шарнирный рукав для перекачки текучих сред, жидкостей или газов, содержащий два патрубка, соединенных друг с другом при помощи поворотного шарнира с горизонтальной осью, один из которых выполнен с возможностью вращения вокруг этой горизонтальной оси и расположения в рабочем угловом положении, при котором он уравновешен несмотря на действующую силу тяжести, и балансировочное устройство для компенсирования изменений действия силы тяжести на этот подвижный патрубок в зависимости от его ориентации по отношению к вертикали, отличающийся тем, что балансировочное устройство установлено между неподвижным рабочим участком по отношению к оси вращения поворотного шарнира и соединительным участком подвижного патрубка, который находится на постоянном расстоянии, не равном нулю, от оси вращения поворотного шарнира, и содержит пружину, обеспечивающую расположение подвижного патрубка в его рабочем угловом положении, при этом пружина выполнена и установлена с возможностью приложения к подвижному патрубку силы, по существу пропорциональной и параллельной расстоянию между этим соединительным участком и местом, в котором находится этот соединительный участок при рабочем угловом положении подвижного патрубка, при этом пружина находится в состоянии покоя, когда подвижный патрубок находится в положении равновесия по отношению к оси поворотного шарнира.

Следует отметить, что специалисты обычно разрабатывали балансировочные устройства, исходя из промежуточного положения внутри общего угла отклонения, в котором на пружину воздействовали в двух направлениях, используя определенную симметрию размещения пружины и доводя таким образом до максимума угловую амплитуду эффективности этой пружины (как правило, пружина сохраняет свои линейные параметры вокруг положения покоя в ограниченном диапазоне). В отличие от этого, настоящее изобретение решает задачу установки этого рабочего положения независимо (и даже за пределами) от диапазона отклонения. В результате было получено балансировочное устройство, отличающееся небольшими габаритами, простотой, дешевизной и эффективностью в достаточном диапазоне отклонения. Как будет показано ниже, такой тип балансировки обеспечивает хорошие характеристики, в том числе при большом угле отклонения, при условии выбора пружин соответствующего профиля.

В предпочтительном варианте один из патрубков находится в неподвижном положении относительно оси поворотного шарнира (по существу это чаще всего относится к патрубку, подсоединенному к стационарному резервуару), а неподвижная рабочая часть, с которой соединено одним из своих концов балансировочное устройство, жестко закреплена на этом неподвижном патрубке. Это позволяет уменьшить габариты балансировочного устройства.

Предпочтительно балансировочное устройство соединено с этой неподвижной рабочей частью и с соединительным участком подвижного патрубка при помощи шарнирных соединений с горизонтальными осями, тем самым уменьшаются паразитные моменты сил вокруг оси вращения поворотного шарнира, когда балансировочное устройство не является гибким. Может также представлять интерес другой случай, когда присутствует только одно шарнирное соединение, например между пружиной и подвижным патрубком, и одно жесткое соединение.

Можно также предусмотреть, чтобы неподвижная рабочая часть была расположена по существу напротив, параллельно оси вращения места, в котором находится соединительный участок подвижного патрубка в своем рабочем положении. Это позволяет достичь хорошей линейности пружины в зависимости от угловой амплитуды вращения балансируемого патрубка. Действительно, во время вращения балансируемого патрубка расстояние до оси (плечо рычага) возвратного усилия, прилагаемого пружиной, меняется так же, как и расстояние до оси веса.

В предпочтительном варианте конфигурации балансировочное устройство выполнено в виде петли, расположенной в плоскости, по существу перпендикулярной оси вращения, и способной упруго деформироваться в этой плоскости, и имеет два конца, расположенные один за другим при состоянии покоя пружины. Это позволяет добиться сочетания хорошей линейности с малогабаритностью. В одном из простых вариантов выполнения пружина содержит деталь U-образной формы, образующую пружину, обладающую упругой гибкостью в плоскости петли и имеющую две ветви, соединенные между собой дугообразным участком, и две соединительные скобы, продолжающие эти ветви до концов балансировочного устройства.

Следует отметить в данном случае, что для упрощения конструкции пружина предпочтительно содержит только одну петлю, но если допускаются большие габариты параллельно оси вращения, то можно применять пружины, содержащие несколько петель или витков (это позволяет в случае необходимости уменьшить жесткость).

Сочетания хорошей линейности, уменьшения действия паразитных моментов сил и сокращения габаритов достигается путем соединения концов балансировочного устройства с неподвижным рабочим участком и соединительным участком подвижного патрубка при помощи шарнирных соединений с осями, параллельными оси вращения поворотного шарнира.

Хорошая линейность достигается, когда концы балансировочного устройства расположены друг против друга параллельно оси вращения поворотного шарнира.

Как правило, очень просто выбрать пружину U-образной формы для установки внутри балансировочного устройства любой конструкции. Так, например, можно выполнять устройство, в котором один из концов пружины соединен с соединительным участком подвижного патрубка при помощи ремня, проходящего через шкив, расположенный параллельно оси вращения напротив места, в котором находится соединительный участок подвижного патрубка в своем рабочем положении. Вместе с тем пружина может также быть пружиной сжатия или натяжения, расположенной между участком цилиндра, соединенного с неподвижным патрубком, и поршнем, соединенной с этим ремнем и установленной в этом цилиндре.

Следует отметить, что в балансировочном устройстве в соответствии с настоящим изобретением ветви пружины (имеющей U-образную форму или выполненную в виде одной или нескольких петель) испытывают воздействие только в одном направлении на всем диапазоне отклонения подвижного патрубка, предпочтительно в направлении, соответствующем сближению (иногда это называют "сжатием" ветвеобразной пружины).

В соответствии с другими вариантами выполнения настоящего изобретения, которые могут применяться в комбинациях:

- пружина U-образной или другой формы выполнена из композитного материала;

- пружина U-образной или другой формы покрыта силиконовым чехлом.

Задачи, отличительные признаки и преимущества настоящего изобретения будут более понятны из нижеследующего описания, приведенного в качестве неисключительного примера, и из прилагаемых чертежей, на которых;

Фиг.1 - вид спереди участка шарнирного рукава для перекачки текучих сред в соответствии с настоящим изобретением, при этом балансируемый патрубок рукава находится в горизонтальном положении.

Фиг.2 - вид сверху шарнирного рукава для перекачки текучих сред, без пружины.

Фиг.3 - вид сбоку шарнирного рукава для перекачки, без пружины, при этом балансируемый патрубок рукава находится в вертикальном рабочем положении.

Фиг.4 - вид спереди пружины U-образной формы балансировочного устройства для балансировки рукава, показанного на фиг.1-3.

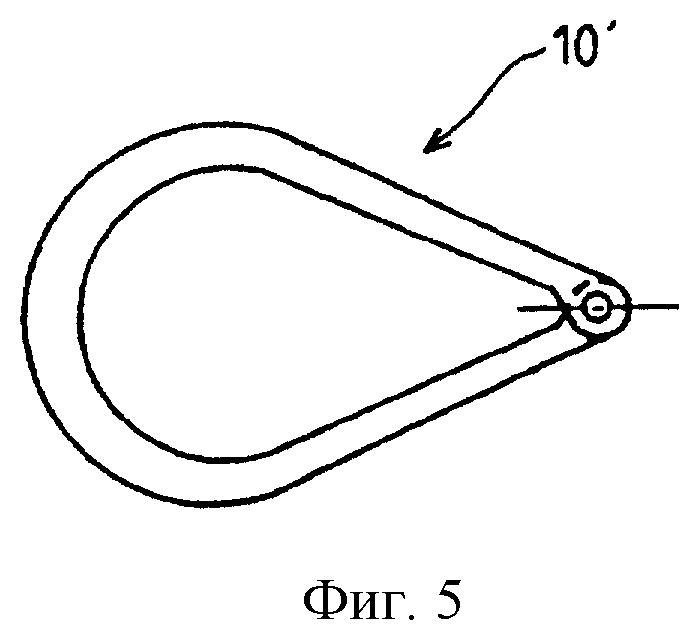

Фиг.5 - вариант выполнения в виде петли детали, показанной на фиг.4.

Фиг.6 - вид сбоку справа детали в виде петли, показанной на фиг.5.

Фиг.7 - принципиальная схема рукава, показанного на фиг.1-3, при вертикальном положении балансируемого патрубка рукава.

Фиг.8 - принципиальная схема рукава в положении, при котором балансируемый патрубок незначительно смещен вверх.

Фиг.9 - принципиальная схема рукава в положении, при котором балансируемый патрубок по существу наклонен вниз.

Фиг.10 - принципиальная схема одного из вариантов выполнения настоящего изобретения, в котором возвратная сила пружины передается при помощи шкивной передачи.

Фиг.11 - вид спереди аналогично фиг.1 участка шарнирного погрузочно-разгрузочного рукава в соответствии с другим вариантом выполнения.

Фиг.12 - вид спереди шарнирного рукава в соответствии с еще одним вариантом выполнения.

На фиг.1-3 показан рукав для перекачки текучих сред, жидких или газообразных, содержащий первый патрубок 1 (на практике неподвижный, закрепленный на стационарном резервуаре), второй патрубок 2, поворотный шарнир 3 с горизонтальной осью и балансировочное устройство 4, соединенное с каждым из патрубков для компенсирования изменений момента сил (возникающих из-за силы тяжести) вокруг оси поворотного шарнира во время относительного вращения между патрубками вокруг этой горизонтальной оси.

В представленном примере первый патрубок 1 выполнен вертикальным и соединен со вторым поворотным шарниром 6 с вертикальной осью. Этот второй поворотный шарнир 6 в свою очередь соединен с поворотным шарниром 3 с горизонтальной осью при помощи прямоугольного колена 7.

Второй патрубок 2 в показанном на фиг.1 и 2 положении расположен горизонтально. Этот второй патрубок 2 на своем левом конце заканчивается третьим коленом 8 под углом 90°, соединенным с поворотным шарниром 3.

Таким образом, в зависимости от угловых положений каждого из поворотных шарниров 6 и 3 второй патрубок 2 может принимать любое угловое направление (в пределах данного отклонения) как по азимуту, так и по возвышению по отношению к первому патрубку 1.

Можно отметить, что колено 7, соединенное с каждым из поворотных шарниров 3 и 6, тоже представляет собой патрубок, соединенный со вторым патрубком при помощи поворотного шарнира с горизонтальной осью.

Балансировочное устройство 4 соединено с каждым из этих патрубков 2 и 7, Следовательно, балансировочное устройство напрямую не соединено с патрубком 1, но поскольку поворотный шарнир 6 имеет вертикальную ось, то не требуется никаких балансировочных усилий для компенсации изменений углового положения при вращении этого поворотного шарнира.

Данное балансировочное устройство в основном состоит из пружины 10, в данном случае по существу U-образной формы, содержащей две ветви 11 и 12, параллельные между собой в состоянии покоя пружины, каждый конец которых 11А и 12А соединен соответственно с одним из патрубков 2 и 7 при помощи соединительных скоб 15 и 16.

В предпочтительном варианте каждый из концов 15А и 16А этих соединительных скоб шарнирно соединен с соответствующим патрубком вокруг оси, параллельной оси поворотного шарнира.

Такое шарнирное соединение концов пружины с соответствующими патрубками выполнено при помощи пальцев или штифтов 13 и 14, проходящих через отверстия, выполненные в концах соединительных скоб.

Как показано на фиг.3, когда балансируемый патрубок 2 находится в рабочем положении, в котором он должен быть сбалансированным, в данном случае в вертикальном направлении, пальцы 13 и 14 предпочтительно расположены друг против друга параллельно оси поворотного шарнира, то есть по крайней мере приблизительно продолжают друг друга.

Как показано на фиг.4, показывающей отдельно взятую и, следовательно, находящуюся в состоянии покоя пружину 10, концы 15А и 16А соединительных скоб, в которых выполнены отверстия для установки пальцев 13 и 14, расположены друг за другом, предпочтительно рядом друг с другом, таким образом, чтобы отверстия были концентричными.

В варианте выполнения, не показанном на фигурах, например, для того, чтобы обеспечить регулировку упругого возвратного усилия данной пружины в зависимости от необходимости, концы ветвей пружины могут содержать множество отверстий для установки детали, предназначенной для соединения с соответствующим патрубком, например, штифта 13 и 14.

В примере, показанном на фиг.4, соединительные скобы 15 и 16 сопряжены с ветвями пружины 10 с внутренней стороны последней. Это соответствует конструкции пружины, в которой ветви 11 и 12 и соединяющий их участок могут быть выполнены из материала, отличающегося от материала соединительных скоб 15 и 16, на которые воздействуют усилия, отличающиеся от усилий, воздействующих на саму пружину, поскольку пружина должна обладать хорошими свойствами упругости и, в частности, отвечать требованиям длительной износоустойчивости и в случае необходимости быть стойкой к резким колебаниям климата, тогда как материал скоб 15 и 16 возможно должен соответствовать требованиям сопротивления механическому износу, так как именно на внутреннюю поверхность отверстий воздействуют силы трения, связанные с работой всего балансировочного устройства.

Одна и/или другая скоба 15 и 16 может быть закреплена с внешней стороны пружины.

В варианте, показанном на фиг.5 и 6, пружина 10' (и, следовательно, балансировочное устройство, основной деталью которого она является) имеет форму петли, расположенной в плоскости, по существу перпендикулярной оси вращения поворотного шарнира. В данном случае эта петля представляет собой единую деталь, концы которой расположены рядом друг с другом (см. фиг.6).

Оба патрубка 7 и 8+2, соединенные между собой поворотным шарниром 3 с горизонтальной осью, снабжены по обе стороны этого поворотного шарнира соединительными зажимами 20 и 21, в которых установлены пальцы 13 и 14. Последние выполнены предпочтительно таким образом, чтобы пружина по существу была расположена в плоскости, перпендикулярной оси поворотного шарнира, то есть в вертикальной плоскости, перпендикулярной плоскости фиг.2, или в плоскости, параллельной плоскости фиг.1.

Как показано на фигурах, эти зажимы могут представлять собой, в частности это касается зажима 20, две пластины 20А и 20В, соединенные между собой в виде угольника и несущие на себе пластину 20С с осью 13, а также предпочтительно упор 22 для пружины или ее соединительных скоб. Что касается другого соединительного зажима 21, то он содержит хомут 23, охватывающий участок подвижного патрубка 2 и удерживающий палец 14.

В действительности, для установки пружины U-образной формы можно применять самые разные способы. Так, в не показанном на фигурах варианте зажим 20 может закрепляться на участке колена 8, расположенном в непосредственной близости от поворотного шарнира 3.

Поскольку обе ветви пружины 10 и 10' предпочтительно расположены в одной плоскости, перпендикулярной оси вращения поворотного шарнира 3, то это позволяет избежать возникновения в случае применения данного балансировочного устройства усилий, не являющихся чистыми моментами сил вокруг этой оси.

В предпочтительном варианте пружину выполняют из композитного материала. Таким материалом может быть, например, стекловолокно или обработанное смолой карбоновое волокно, помещенное в соответствующие устройства (формы) и проходящее через термическую обработку для придания ему U-образной формы. После термической обработки пружину подвергают окончательной обработке путем зачистки, чистовой обработки, сверления, покрытия в случае необходимости силиконовым чехлом (или другими видами обработки в зависимости от потребностей рынка).

В предпочтительном варианте пружину закрывают силиконовым чехлом для эффективного предохранения материала U-образной детали от разного рода внешних агрессивных воздействий.

Как выяснилось, применение пружин упомянутого типа, в частности, из композитного материала позволило компенсировать моменты балансировки рукавов для перекачки текучих сред по направлению к грузовику, или железнодорожной цистерне, или от них в достаточно широком диапазоне от нескольких даН до нескольких тысяч даН и даже больше. Таким образом, применение пружины в соответствии с настоящим изобретением позволяет значительно улучшить эргономику рабочего операторского поста по загрузке или разгрузке автоцистерн или железнодорожных цистерн, перевозящих текучие среды. На практике в зависимости от необходимости и от параметров имеющихся в наличии пружин можно устанавливать параллельно рядом друг с другом несколько пружин, используя те же шарнирные соединения.

На фиг.7 и 9 схематически показан принцип балансировки при помощи устройства в соответствии с настоящим изобретением. В естественном положении равновесия (вертикальный патрубок на фиг.7) пружина находится в состоянии покоя, при этом ее концы по существу находятся друг над другом параллельно оси вращения и на определенном расстоянии от нее. Когда балансируемый патрубок 2 наклоняется вправо, ветви пружины начинают пересекаться (в данном случае говорят, что пружина сжимается), и на пружину действует возвратное усилие на некотором расстоянии от оси, зависящем от данного наклона, необходимо отметить, что изменения этого расстояния подобны изменениям расстояния до оси веса, действующего на этот патрубок 2. Данное свойство сохраняется в широком диапазоне до наклона патрубка вниз (см. фиг.9).

Кроме того, необходимо отметить, что представленный на фиг.7-9 принцип балансировки не обязательно означает, что пружина должна быть установлена в положении, показанном на фиг.1. Так, на фиг.10 показана конфигурация, для которой характерны те же свойства, но при которой пружина 10 (без соединительных скоб) установлена между неподвижным рабочим участком 100 предпочтительно при помощи шарнирного соединения и концом ремня 101, проходящего через шкив 102 и соединенного своим другим концом с точкой патрубка 2, находящейся в месте, расположенном напротив шкива 102 в положении естественного равновесия этого патрубка.

Необходимо также отметить, что для упрощения место установки пальца 14 на патрубке расположено по существу таким образом, чтобы проходить через продольную ось этого патрубка, но это место можно выбирать любым образом по отношению к патрубку, лишь бы точка соединения пружины (или место установки шкива) находилась напротив этого патрубка в состоянии естественного равновесия.

Таким образом, настоящее изобретение обеспечивает гораздо более эффективную балансировку по сравнению со вспомогательными средствами, которыми являются известные устройства, оставаясь при этом простым по конструкции, надежным и дешевым. Достигаемая балансировка в действительности приближается по качеству к очень хорошей балансировке при помощи противовесов, но при этом, как уже было сказано, противовесы приводят к увеличению габаритов, которые вызывают неудобства при операциях.

На фигурах балансировочное устройство согласно настоящему изобретению показано в крупном масштабе. Однако следует отметить, что по отношению к узлу рукава для перекачки текучих сред, который может содержать несколько патрубков и лишь одна часть которого показана на фиг.1-3, настоящее изобретение позволяет значительно сократить его габариты по сравнению с известными решениями.

Благодаря способу крепления, в отличие от пружинной коробки, предложенное балансировочное устройство не создает перегрузок на балансируемой части.

Необходимо отметить, при угле отклонения 35° сверху и 85° снизу от горизонтального рабочего положения предложенное балансировочное устройство обеспечивает почти идеальную балансировку (менее 1 кг по абсолютной величине).

При применении изобретения для выполнения пружины из композитного материала вес этой пружины гораздо меньше, чем во всех известных балансировочных системах.

Как было отмечено во время испытаний, с точки зрения безопасности такая пружина не ломается, когда рукав падает под собственным весом, даже при перегрузках: эта пружина может быть повреждена, но не до такой степени, чтобы резко отпустить груз. В случае необходимости можно предусмотреть упоры для ограничения сближения (и расхождения) ветвей пружины.

Можно также отметить, что на всем диапазоне отклонения на пружину действует усилие только в одном направлении (сжатие); конечно, в не показанном на фигурах варианте на нее может действовать только усилие растяжения.

Крепление предложенного устройства осуществляется просто и не требует специальных инструментов.

На описанное выше устройство почти не влияют обычные климатические перепады температуры. Кроме того, благодаря выполнению из композитного материала (в частности, композитного материала детали U-образной формы) оно почти не реагирует на воздействие ультрафиолетовых лучей. Поэтому оно не требует покрытия защитной краской.

Простота конструкции балансировочного устройства в соответствии с настоящим изобретением позволяет значительно сократить количество необходимых запасных деталей.

Необходимо отметить, что такая установка может выполняться с использованием нескольких пружин, установленных параллельно, что позволяет получить более высокий момент балансировки.

На фиг.11 частично показаны погрузочно-разгрузочный рукав, содержащий первый патрубок 51 (обычно неподвижный), закрепленный на стационарном резервуаре, второй патрубок 52, поворотный шарнир 53 с горизонтальной осью и балансировочное устройство 54.

Данный погрузочно-разгрузочный рукав аналогичен рукаву, показанному на фиг.1-3, и его аналогичные элементы обозначены цифрами, использованными на фиг.1-3, увеличенными на 50.

Так, первый патрубок 51 соединен со вторым поворотным шарниром 56 с вертикальной осью, который, в свою очередь, соединен с поворотным шарниром 53 через прямоугольное колено 57.

Балансировочное устройство 54 соединено с каждым патрубком 52 и 57. Оно в основном содержит пружину 60 с двумя ветвями 61 и 62, каждый из концов 61А и 62А которой соединен соответственно с одним из патрубков 52 и 57 при помощи соединительных скоб 65 и 66.

В отличие от варианта, показанного на фиг.1-3, только один из концов соединительных скоб шарнирно соединен с соответствующим патрубком. Тем самым обеспечивается определенное направление пружины при любом положении подвижного рукава.

В представленном примере со скобой 71 подвижного патрубка в точке 64 шарнирно соединен конец 65А, связанный с подвижным патрубком, тогда как конец 66А, связанный с неподвижным патрубком, закреплен на последнем неподвижно. В отличие от фиг.1-3 соединительная скоба 66 может быть одновременно соединительной скобой для пружины и для неподвижного патрубка. В варианте, не показанном на фигурах, к соответствующему патрубку может быть жестко присоединен конец 66А.

Конец 66А пружины блокирован таким образом в заранее определенном направлении, которое он предпочтительно занимает, когда пружина находится в состоянии покоя, а патрубок находится в рабочем положении.

Пружина 60, ее соединительная скоба 65 и скоба 71 показаны в рабочем положении. Кроме того, на фиг.11 пунктирной линией показано положение покоя этих элементов; в этом случае шарнирное соединение 64 соединительной скобы 65 предпочтительно находится напротив неподвижной соединительной скобы 66.

На фиг.12 показан вариант выполнения погрузочно-разгрузочного рукава, соответствующий принципиальной схеме, представленной на фиг.10, за исключением конструкции используемой пружины.

Рукав содержит вертикальный патрубок 81, соединенный при помощи шарнира 66 с коленом 87, соединенным при помощи шарнира 83 с подвижным патрубком 82.

Балансировочное устройство 84 содержит пружинную систему 90, соединенную в данном случае через шток 91 с тросом 92, проходящим через элемент передачи 93, такой как шкив, и соединенным в точке 94 с подвижным патрубком. В естественном положении равновесия патрубка 82 эта зона крепления 94 предпочтительно находится напротив элемента передачи.

В рассматриваемом примере пружинная система 90 содержит цилиндр 90А, жестко соединенный с патрубком 81 (и, следовательно, аксиально неподвижный по отношению к промежуточному патрубку 87, с которым шарнирно соединен подвижный патрубок), и поршень 90В, аксиально подвижный в данном цилиндре и противодействующий пружине сжатия 90С. В данном случае шток жестко соединен с поршнем. На фиг.12 показано промежуточное положение; пружина в данном случае находится в состоянии покоя при естественном равновесии патрубка 82.

В предпочтительном варианте цилиндр соединен с патрубком 81 при помощи вращающихся хомутов 81А, обеспечивающих данному цилиндру возможность повторять вращательное движение патрубка 87.

Во всех представленных случаях пружина выполнена и установлена таким образом, чтобы воздействовать на подвижный патрубок (в положении, находящемся на постоянном расстоянии, не равном нулю, от горизонтальной оси вращения) непосредственно или, например, через трос, силой, по существу пропорциональной и параллельной расстоянию между положением на данный момент этого участка подвижного патрубка и местом, в котором находится этот участок, когда подвижный патрубок находится в своем угловом рабочем положении (естественное равновесие без воздействия пружины).

Реферат

Рукав имеет два патрубка, соединенных между собой при помощи поворотного шарнира с горизонтальной осью. Один из них выполнен с возможностью вращения, имеет угловое рабочее положение, в котором он находится в равновесии несмотря на действие силы тяжести. Балансировочное устройство компенсирует изменения действия силы тяжести на подвижный патрубок в зависимости от направления последнего по отношению к вертикали, причем оно установлено между неподвижной рабочей частью и соединительным участком подвижного патрубка, который находится на постоянном расстоянии, не равном нулю, от оси вращения и содержит пружину. Пружина обеспечивает расположение подвижного патрубка в его рабочем угловом положении, в этом случае пружина находится в состоянии покоя, воздействуя на подвижный патрубок силой, по существу пропорциональной расстоянию между соединительным участком и местом этого соединительного участка, в котором он находится в рабочем угловом положении. Изобретение обеспечивает надежную балансировку, является малогабаритным и недорогим. 12 з.п. ф-лы, 12 ил.

Комментарии