Клапанный механизм емкости для заполнения и опорожнения жидкостью под давлением - RU2699444C2

Код документа: RU2699444C2

Чертежи

Описание

Область техники.

Настоящее изобретение относится к клапанному механизму для заполнения ПЭТ-емкостей под давлением. Если выражаться более точно, к клапанному механизму для заполнения и опорожнения ПЭТ-емкостей под давлением с целью пищевого применения, а именно для емкостей газированных напитков, включая пиво и аналогичные напитки.

Предшествующий уровень техники.

На сегодняшний день известны различные технологии разработки клапанных механизмов для заполнения или опорожнения емкостей под давлением, как правило, с целью пищевого применения, например, для газированных напитков.

Например, Европейский патент ЕР 2450307 В1 дает описание пластикового контейнера для содержания газированных напитков, таких как пиво и т.п. Его горловина и корпус заключены в оплетку. Контейнер содержит клапанный узел, соединенный с горловиной контейнера, состоящий из головки, имеющей выпуклую верхнюю поверхность, и стержня, который проходит вниз, начиная от нижней поверхности. Стержень включает упорную поверхность и выступает в радиальном направлении за пределы горловины. Поршень образует отверстие. Поршневая пружина давит на просвет против периферийной части отверстия, образованного поршнем, и блокирует выпуклую верхнюю поверхность горловины над отверстием.

Во второй части этого документа, даже если была решена проблема габаритных размеров и веса металлических стержней, то сохраняется недоработка в том, что клапанный механизм, обеспечивающий работу сложной конструкции, необходимо усовершенствовать в регулировку клапана и избегать избыточного давления.

В патенте США №US 2013192691 отмечена возможность повторного использования одноразового клапана для металлических (пластиковых) бочонков пива, которые, включая все компоненты, как правило, состоят из полимерного материала, что дает возможность переработки без необходимости прохождения сложного и дорогостоящего этапа сортировки материалов.

Это довольно удачное конструктивное решение, хотя на практике имеет недостаток, который заключается в низкой надежности в связи с тем, что некоторые пружинящие детали (как правило, металлические, изготовлены из полимерных материалов, что не всегда обеспечивает оптимальную функциональность работы и не позволяет проверить точное наличие потерь.

Таким образом, целью настоящего изобретения является создание клапанного механизма для заполнения и опорожнения ПЭТ-емкостей под давлением, при разработке которого будут устранены все предыдущие недостатки.

Другой задачей настоящего изобретения является создание клапанного устройства для заполнения и опорожнения ПЭТ-емкостей под давлением, которые имеют упрощенную конструкцию относительно известного уровня техники.

Еще одной задачей настоящего изобретения является создание клапанного устройства для заполнения и опорожнения ПЭТ-емкостей под давлением, которое можно использовать для различных стандартов ПЭТ-емкостей под давлением.

Сущность изобретения.

Таким образом, настоящее изобретение представляет клапанный механизм для заполнения и опорожнения ПЭТ-емкостей под давлением, который содержит клапан, соединенный с основным корпусом емкости, отверстие для подачи и дозирования напитка в/из указанной емкости, первый уплотнительный элемент, второй уплотнительный элемент, укупорочные средства, связанные с указанным первым и вторым уплотнительным элементами, включая механизм подачи, расположенные внутри основного корпуса с отверстиями для дозирования и выполненные с возможностью перемещения. Устройство характеризуется тем, что укупорочные элементы и средства регулировки максимального давления содержат один элемент, установленный внутри клапанного механизма таким образом, что указанные подвижные укупорочные средства перемещаются из первого положения, в котором они взаимодействуют с указанным уплотнительными элементами для герметизации напитка под давлением внутри емкости, во второе положение, при котором происходит утечка сжатого в емкости газа с превышением заранее заданного значения давления газа внутри данной емкости.

Таким образом, настоящее изобретение обеспечивает заполнение и опорожнение ПЭТ-емкостей под давлением в соответствии с прилагаемой формулой изобретения.

Подробное описание изобретения.

Ниже приводится подробное описание клапанного механизма для заполнения и опорожнения ПЭТ-емкостей под давлением в соответствии с настоящим изобретением.

Это лишь образец со ссылкой на приведенные ниже чертежи. Допускается внесение изменений и поправок:

- Фиг. 1 - это схематическое изображение в продольном сечении общего варианта клапанного механизма для заполнения/опорожнения напитками емкостей под давлением в первом рабочем состоянии;

- Фиг. 2 - это схематическое изображение в продольном сечении клапанного механизма, представленного на фигуре 1, во втором рабочем состоянии;

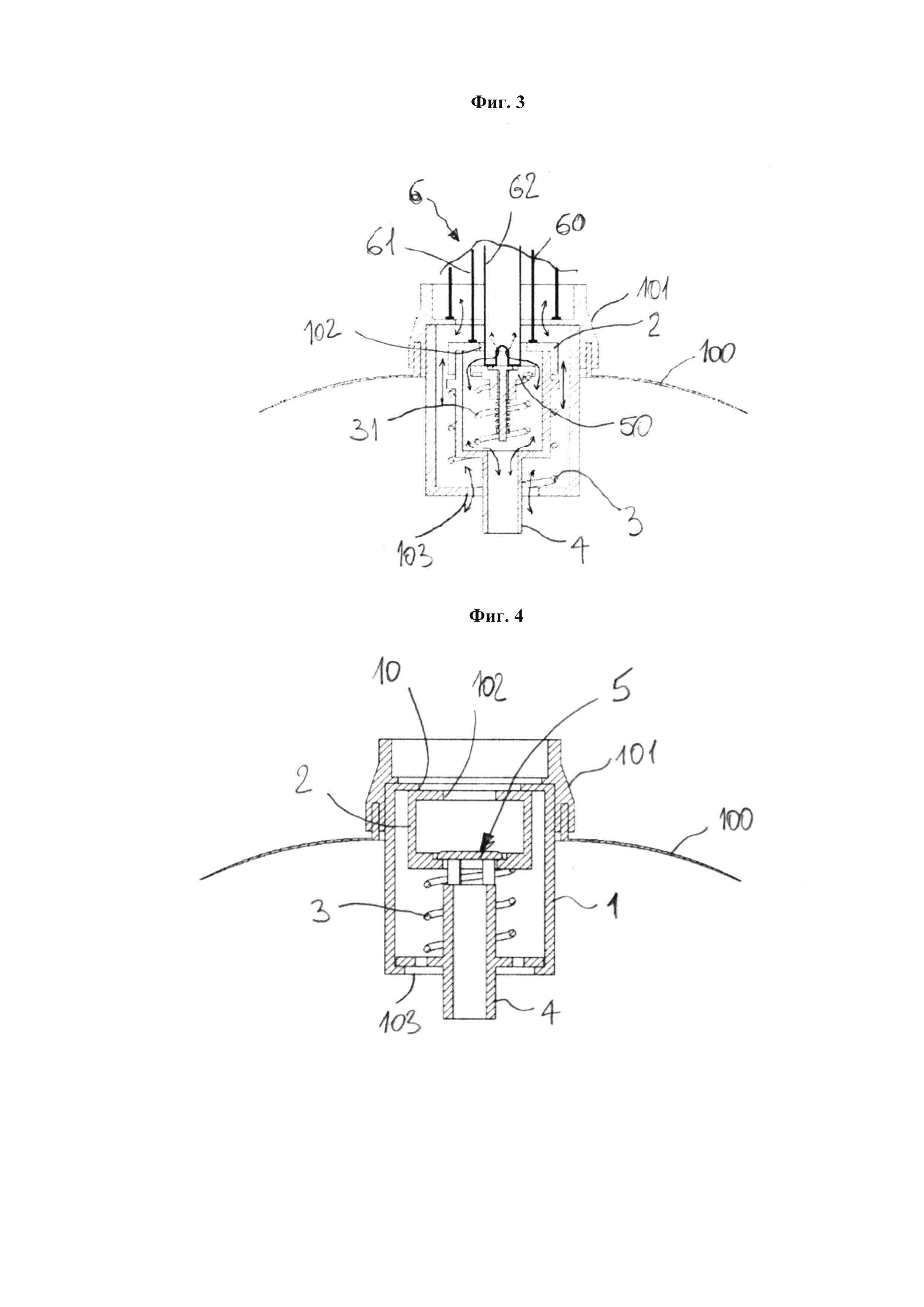

- Фиг. 3 - это схематическое изображение в продольном сечении клапанного механизма, представленного на фигуре 1, в третьем рабочем состоянии;

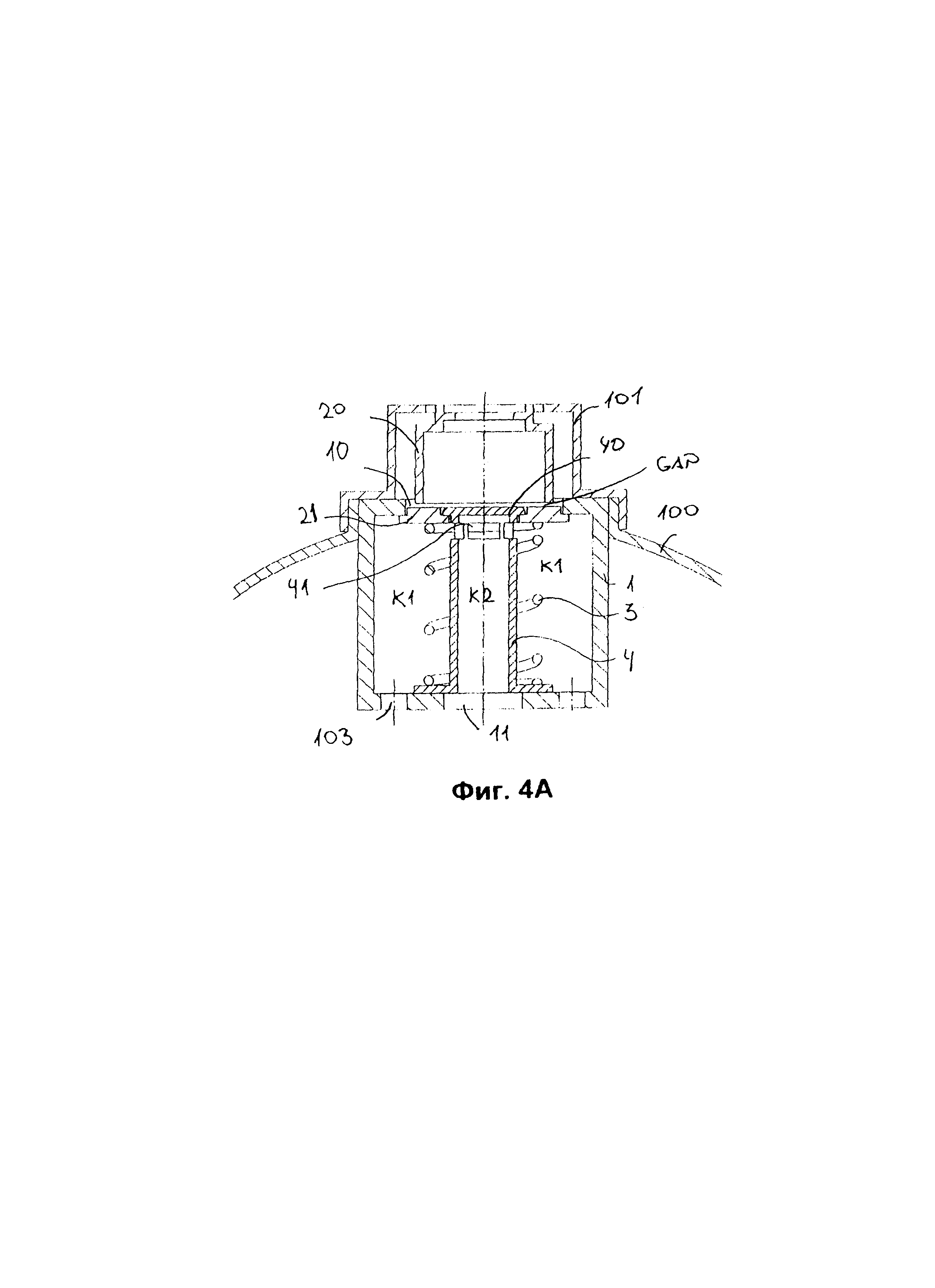

- Фиг. 4 - это схематическое изображение в продольном сечении первого варианта настоящего изобретения клапанного механизма для заполнения/опорожнения напитками емкостей под давлением в первом рабочем состоянии;

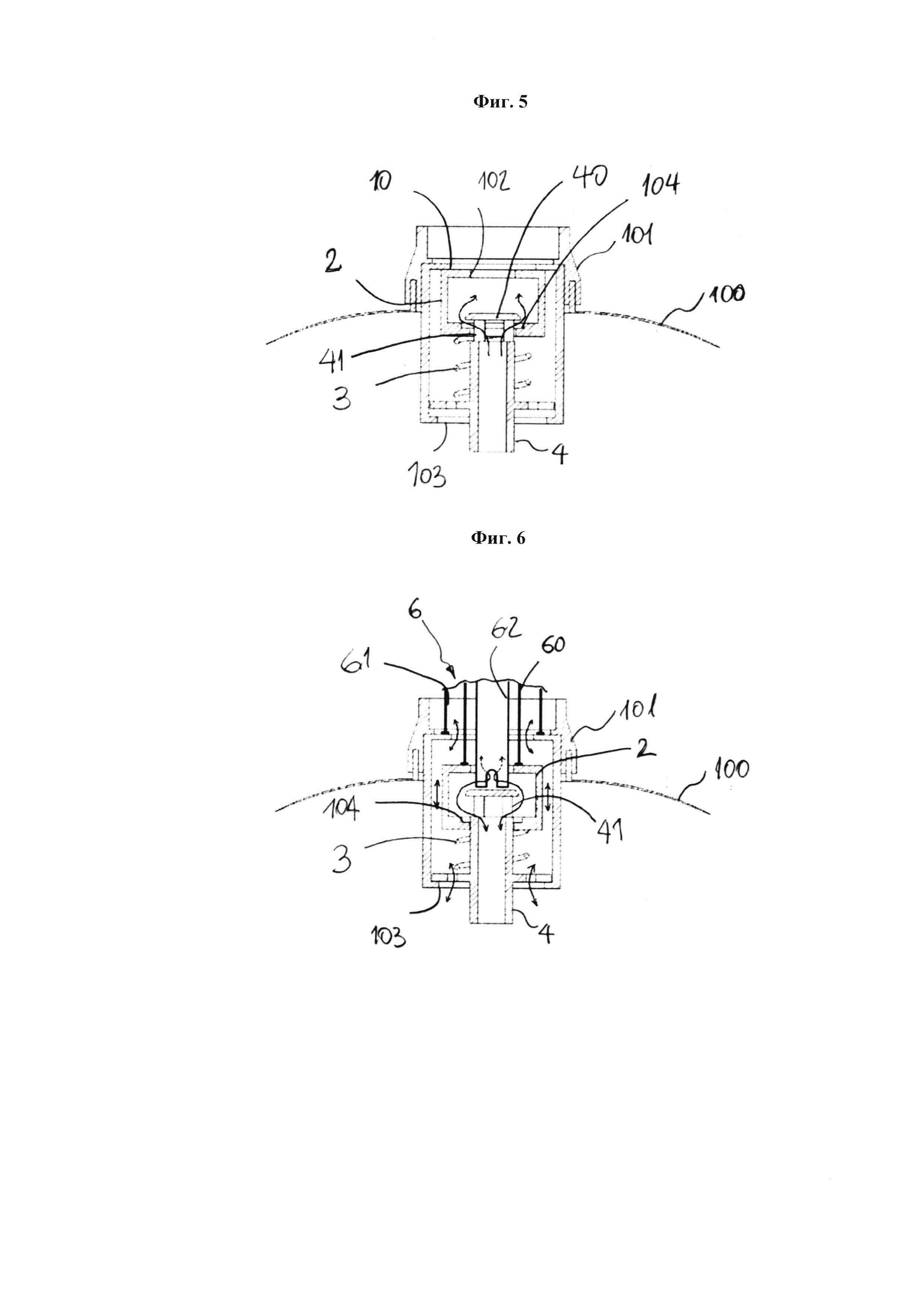

- Фиг. 5 - это схематическое изображение в продольном сечении клапанного механизма, представленного на фигуре 4, во втором рабочем состоянии;

- Фиг. 6 - это схематическое изображение в продольном сечении клапанного механизма, представленного на фигуре 4, в третьем рабочем состоянии;

- Фиг. 7 - это схематическое изображение в продольном сечении второго варианта настоящего изобретения клапанного механизма для заполнения/опорожнения напитками емкостей под давлением в первом рабочем состоянии;

- Фиг. 8 - это схематическое изображение в продольном сечении клапанного механизма, представленного на фигуре 7, во втором рабочем состоянии;

- Фиг. 9 - это схематическое изображение в продольном сечении клапанного механизма, представленного на фигуре 7, в третьем рабочем состоянии;

- Фиг. 10 - это схематическое изображение нескольких компонентов первого варианта настоящего изобретения клапанного механизма;

- Фиг. 11 - это схематическое изображение нескольких компонентов второго варианта настоящего изобретения клапанного механизма;

- Фиг. 12 - это схематическое изображение нескольких компонентов первого и второго варианта настоящего изобретения клапанного механизма;

- Фиг. 13А и 13В - это схематические изображения нескольких компонентов механической демпфирующей системы настоящего изобретения клапанного механизма;

Ссылаясь на Фиг. 1 и 2, можно пронаблюдать работу клапанного механизма, который, как правило, применяется для пивных бочонков, и одновременно схематически отображает известный уровень техники. Механизм, изображенный на Фиг. 1 и 2, представляет собой модель типа "S" для известных из уровня техники кегов.

Обычно такой механизм, установленный на боковой стороне емкости 100, включает в себя четыре компонента, при условии, что основной корпус соединен с указанной емкостью 100. Более точно, клапанный механизм включает основной корпус 1, который соединен со стороны горловины основного корпуса с емкостью 100 посредством соединительного элемента 101 известным способом.

Основной корпус замыкает уплотнительную систему посредством укупорочных средств 2, соединенных с первым отверстием 10 основного корпуса 1, остановка производится посредством действия эластичной спиральной пружины 3 на основном корпусе, проходящей по всей длине основного корпуса 1.

В центральной части основного корпуса 1 коаксиально пружине 3 расположен трубчатый элемент 4 с возможностью поступательного движения, который упирается в уплотнительный элемент 2, и который соединяет внутренний объем кега 100 с внешней стороной посредством второго порта 102 и отверстия 103 сформированного на внутренней части корпуса 1, которая находится внутри объема 100. Также, внутри трубчатого элемента 4 установлено устройство регулировки внутреннего давления 5 в емкости 100.

Как будет подробно показано далее, устройство регулировки внутреннего давления 5 заранее обеспечивает автоматическое открытие с соответствующим пневматическим соединением внутреннего объема 100 с внешним на основании заранее определенного порогового значения (например, повышение внутреннего давления, следующее за заполнением и хранением контейнера 100 напитком под давлением).

Устройство 5 регулировки давления установлено коаксиально внутри трубчатого элемента 4 и удерживается в упоре участком трубчатого элемента 102 посредством второй винтовой пружины 30.

Поэтому, как видно из чертежа, и трубчатый элемент 4, и устройство регулирования давления 5, перемещаются поступательно внутри основного корпуса 1 и против действия соответствующих спиральных пружин 3 и 30.

На Фиг. 2 показаны операции работы устройства регулировки внутреннего давления 5 известного из уровня техники устройства, как показано на Фиг. 1.

В соответствии с состоянием устройства, устройство регулировки внутреннего давления 5 контейнера 100 представляет собой опорный элемент 50, который служит опорой для грибовидного клапана 51 со штоком 52, который коаксиально соединен с третьей спиральной пружиной 31. Опорный элемент 50 пневматически закреплен до упора на отверстии 102 под давлением пружины 30. Шток 52 клапана 51 обращен внутрь трубчатого элемента 4 и, как следствие, пневматически соединен с внутренним объемом контейнера 100.

При достижении заданного порогового значения давления внутри емкости 100 клапан 51 поднимается против действия пружины 31 с выбросом в окружающую среду определенного количества газа из емкости 100, пока давление не достигнет порогового значения, при котором пружина 31 закрывает клапан 51.

На Фиг. 3 показано функционирование клапанного механизма согласно уровню техники, как показано на Фиг. 1 и 2.

Для подачи продукта клапан 1 соединен с устройством дозирования 6 (частично изображенным на фигуре), которое имеет пару отверстий для подачи/опорожнения 61 и 62, расположенные коаксиально относительно друг друга и отделенных друг от друга мембраной 60. Периферийное отверстие 61 выполнено с возможностью подачи газа (как правило, CO2) в пределах вала и для того, чтобы создать необходимое давление для спонтанного дозирования жидкого продукта через центральное отверстие 62, приспособленное для подачи/опорожнения напитка с/по направлению к внутренней части емкости 100. При подаче/опорожнения напитков устройство регулировки давления 5 находится в заблокированном положении с помощью устройства дозирования 6.

Более детально соединение мембраны 60 с прокладкой 2, которое перемещается под действием пружины 3 вниз или внутрь емкости 1. Уплотнения 2 перемещаются к отверстию для дозирования 10. Кроме того, отверстие 62 вызывает опускание элемента 50 внутрь и последовательному открытию отверстия 102. Отверстия 10 и 102 когда открыты находятся в пневматической связи с внутренним объемом емкости 100 и с отверстиями 61 и 62 муфты 6 для подачи/опорожнения напитков и газа и отделены мембраной 60 (как показано стрелками на чертеже).

Вдувание газа CO2 во внутреннюю часть стержня 100 создает условия для спонтанной доставки продукта на внешнюю сторону стержня посредством разности давлений между внутренним объемом барабана и внешней средой.

На Фиг. 4, 5 и 6 схематически показан первый вариант клапанного механизма настоящего изобретения и его эксплуатация под давлением для ПЭТ-емкостей с напитками.

В соответствии с первым вариантом настоящего изобретения клапанный механизм применяется для заполнения/опорожнения под давлением ПЭТ-емкостей модели "S". Следует отметить, что клапанный механизм настоящего изобретения может легко применяться к емкостям для заполнения/опорожнения напитков под давлением в соответствии со стандартами других моделей: «D», «А» или «G».

Для большей ясности, одинаковые компоненты одинаково пронумерованы и детальное описание их здесь не дается, так как они уже описаны.

На Фиг. 4 изображен клапанный механизм настоящего изобретения, применимый для ПЭТ-емкости 100.

В соответствии с настоящим изобретением клапанный механизм состоит из основного корпуса 1, соединенного с горловиной корпуса штоком 100 посредством соединительного элемента 101 известным способом.

Основной корпус 1, который заключает в себе систему герметизации с помощью уплотнительного элемента 2, соединенного до упора с дозирующим отверстием 10 на основном корпусе 1, закрытие дозирующего отверстия 10 осуществляется посредством уплотнительного элемента 2 под действием спиральной пружины 3, которая проходит внутри по всей длине основного корпуса 1. Уплотнительный элемент 2 состоит из коробчатого корпуса, соединенного с трубчатым элементом 4.

В центральной части главного корпуса 1 и коаксиально спиральной пружине 3 трубчатый элемент 4 установлен с возможностью поступательного движения, трубчатый элемент упирается в уплотнительный элемент 2 и связывает внутренний объем емкости 100 с внешней средой через второе отверстие 102 и отверстие 103, расположенные на внутренней части корпуса устройства 1, отверстие 103 обращено внутрь емкости 100.

Кроме того, как будет подробно указано ниже, трубчатый элемент 4 включает в себя устройство регулировки внутреннего давления 5 в емкости 100. Устройство регулировки давления 5 предусматривает, что при достижении заданного порогового значения (например, при повышении внутреннего давления в результате заполнения емкости 100 под давлением) осуществляется автоматическая деблокировка устройства регулировки давления 5 с соответствующей пневматической связью между внутренним объемом емкости 100 и внешней средой.

Согласно рисунку 5 устройство регулировки давления 5 расположено в обращенном к внешней среде конце трубчатого элемента 4. Этот конец трубчатого элемента 4 содержит деталь 40 грибовидной формы, внутри которой имеется множество отверстий 41. Деталь 40 фиксируется до упора уплотнительным элементом 2 на отверстии 104 под действием спиральной пружины 3, приводящей в действие трубчатый элемент 4.

Поэтому, как видно из рисунка, трубчатый элемент 4 и устройство регулировки давления 5 перемещаются в осевом направлении внутрь основного корпуса 1 клапана и против действия одной спиральной пружины 3.

Для работы устройства регулировки внутреннего давления 5 емкости 100 по достижении заданного порогового значения давления внутри емкости 100 деталь 40 поднимается к уплотнительному элементу 2 против действия пружины 3, образуя множество отверстий 41, связанных с внешней средой, и выводя в окружающую среду некоторое количество газа из емкости 100, пока не будет достигнуто нижнее пороговое значение, при котором пружина 3 возвращает деталь 40 до упора к отверстию 104 уплотнительного элемента 2.

Этот процесс может повторяться каждый раз, когда давление внутри емкости 100 превышает заданное пороговое значение в соответствии с работой клапанного механизма 1 настоящего изобретения.

На Фиг. 6 схематически представлена работа клапанного механизма настоящего изобретения для заполнения/опорожнения напитков под давлением в/из емкости 100.

Операция подачи напитка осуществляется за счет соединения клапанного механизма 1 с устройством дозирования 6 способом, описанным выше, а именно, путем создания двух каналов подачи напитка/газа внутрь емкости 100 через мембрану 60, которая опускает уплотнительный элемент 2 под действием пружины 3.

Здесь важно учитывать, чтобы при использовании бочонка во время розлива напитков, а также во время промывки бочонка, подвижный трубчатый элемент 4 находился в закрытом состоянии в контакте с нижней частью клапанного механизма 1 (как показано на фигуре 3), в то время как деталь 40 и отверстия 41 были отделены друг от друга уплотнительным элементом 2, сохраняя пневматическую связь между внутренним объемом емкости 100 с отверстием 62 подачи газа через муфту 6.

На Фиг. 7, 8 и 9 приводится подробное описание второго варианта клапанного механизма настоящего изобретения для заполнения/опорожнения ПЭТ-емкостей под давлением.

В соответствии со вторым вариантом настоящего изобретения клапанный механизм применяется для заполнения/опорожнения под давлением ПЭТ-емкостей модели "А" или «G».

Для большей ясности, одинаковые стороны одинаково пронумерованы. Их подробное описание будет опущено, так как приводилось ранее.

Согласно Фиг. 7 клапанный механизм установлен в горловине бочонка 100, и, главным образом, включает в себя четыре компонента, а именно: основной корпус 1, который соединенный с горловиной бочонка 100 упомянутом выше способом (через соединительный элемент, который не показан на данном фигуре).

Основной корпус 1 включает в себя систему герметизации с помощью уплотнительного элемента 2, фиксируемого до упора с устройством дозирования 10 на основном корпусе 1 под действием спиральной пружины 3, которая проходит по всей длине основного корпуса 1.

В центральной части основного корпуса 1 коаксиально относительно спиральной пружины 3 и с возможностью перемещения в осевом направлении расположен трубчатый элемент 4, который устанавливает связь между внутренним объемом бочонка 100 и внешней средой через ряд отверстий 41, расположенных на конце трубчатого элемента 4, сообщающихся с внутренней частью трубчатого элемента 4, который, в свою очередь, соединен с отверстием 11 на основном корпусе 1 и частью основного корпуса 1, которая обращена внутрь бочонка 100.

На Фиг. 8 представлена работа клапанного механизма, изображенного на предыдущем чертеже.

Для подачи напитка клапанный механизм 1 соединен с устройством дозирования 6, которое имеет два центральных отверстия, отделенных мембраной 60 (на чертеже представлена только мембрана 60). Центральное отверстие выполнено с возможностью приема напитка из бочонка (кега) 100. Периферийное устройство деблокировки осуществляет подачу газа (обычно CO2) внутрь бочонка 100 через отверстия 103, располагающиеся на нижней детали основного корпуса 1 клапанного механизма (т.е. детали, обращенной внутрь бочонка 100) для создания необходимого давления с целью спонтанной подачи напитка из внутренней части бочонка 100 наружу.

Более детально, соединение мембраны 60 с прокладкой 2 вызывает перемещение прокладки под действием пружины 3 с опусканием внутрь корпуса 1. Смещение уплотнительной прокладки 2 в связи с деблокировкой дозирующих отверстий 10 и 41, взаимодействующих с внутренним объемом бочонка 100 и внешней средой, создает два канала для подачи напитков и газа, отделенных друг от друга мембраной 6 (как показано стрелками на фигуре). Вдувание газа CO2 через отверстия 103 внутрь бочонка 100 создает спонтанную подачу напитка наружу из бочонка 100 через отверстия 41 за счет создания разности давлений между внутренним объемом бочонка 100 и внешней средой.

Важно учитывать, чтобы при использовании бочонка во время розлива напитков, а также во время промывки бочонка, подвижный трубчатый элемент 4 находился в закрытом состоянии в контакте с нижней частью клапанного механизма 1.

На Фиг. 9 показана схематическая работа клапанного механизма настоящего изобретения в условиях достижения избыточного давления и при использовании бочонков для газированных напитков.

Основной корпус 1 покрывает систему герметизации с уплотнительной прокладкой 2, которая фиксируется до упора в дозирующем отверстии 10 на основном корпусе 1 под действием спиральной пружины 3, проходящей по всей длине основного корпуса 1.

В центральной части основного корпуса 1 в осевом направлении расположен подвижный трубчатый элемент 4.

В случае возникновения избыточного давления внутри бочонка 100 (например, при хранении или транспортировки полного бочонка 100) во избежание достижения порогового значения давления, способного привести к взрыву бочонка 100 (максимально допустимый показатель давления в соответствии с текущими спецификациями и стандартами составляет приблизительно 8 бар), конфигурация настоящего устройства предусматривает, что подвижный трубчатый элемент 4, установленный в основном корпусе 1 и находящийся под действием спиральной пружины 3, будет перемещаться вверх под избыточным давлением, вызванным внутри бочонка 100 (как показано на Фиг. 9). Сила внутреннего давления вызывает перемещение вверх и наружу из корпуса клапана 1 трубчатого элемента 4 против действия спиральной пружины 3 и, как следствие, приводит к взаимодействию с внешней средой через отверстия 41.

В этом состоянии газ внутри бочонка 100 может выйти наружу, тем самым, снизив внутреннее давление в бочонке 100.

Когда внутреннее давление в бочонке 100 снижается пружина 3 с усилием перемещается внутрь трубчатого элемента 4, чтобы закрыть отверстия 41, прижимая уплотнительную прокладку 2 и блокируя утечку газа из бочонка 100.

Этот процесс может повторяться всякий раз, когда давление внутри бочонка 100 превышает заданное значение в соответствии с настоящим изобретением клапанного механизма.

На Фиг. 10 частично и в разрезе показана структура клапанного механизма в соответствии с первым вариантом и стандартами, предъявляемыми к моделям «D» или «S» клапанного механизма для заполнения/ опорожнения емкостей напитками под давлением.

В конструкции клапанного механизма первого варианта настоящего изобретения предусмотрено, что основной корпус 1 включает две съемные половинчатые накладки 12 и 13. Таким образом, можно получить доступ к компонентам, расположенным внутри основного корпуса 1. Кроме того, уплотнительный элемент 2 образован двумя съемными компонентами 20 и 21.

На Фиг. 11 частично в разобранном виде и частично в разрезе показана структура клапанного механизма в соответствии с его вторым вариантом выполнения, а именно для стандартных приложений, соответствующих моделям клапанного механизма «А» и «G» для заполнения/опорожнения напитками емкостей под давлением.

В соответствии со вторым вариантом настоящего изобретения конструкция клапанного механизма включает основной корпус 1, выполненный аналогично основному корпусу 1 первого варианта настоящего изобретения т.е. имеет две съемные половинчатые накладки 12 и 13, вмещающие соответствующие компоненты, выполненные съемным образом.

Единственное отличие от первого варианта выполнения состоит в том, что уплотнительный элемент 2 состоит только из одного компонента, так как должен быть совместим со стандартом клапанного механизма модели «А» или «G», а также соединительным элементом 101 емкости.

Согласно Фиг. 12 частично в разобранном виде и частично в разрезе показана структура клапанного механизма в соответствии с обоими вариантами выполнения.

Из чертежа видно, что в соответствии с настоящим изобретением основной корпус 1 структурно идентичен для всех (различных) стандартов, относящихся к моделям клапанного механизма «А», «G», «D» или «S» для герметизации емкостей с напитками.

Единственное отличие конструкции клапанного механизма от других моделей состоит в наличии или отсутствии компонента 20 уплотнительного элемента 2 и соответствующего соединительного элемента 101 для каждого вида стандарта («А», "G", "D" или "S").

В соответствии с настоящим изобретением этот вариант выполнения дает огромное преимущество производителю клапанов обеспечивая малое разнообразие различных компонентов для всех применений в соответствии со стандартами «А», «G», «D» или «S».

Кроме того, взаимозаменяемость большинства компонентов клапанного механизма настоящего изобретения позволяет уменьшить объем склада для хранения деталей с существенной экономией затрат и площади хранения.

На рисунках 13А и 13В схематически показана модель эластичной механической системы клапанного механизма 1 настоящего изобретения.

Система состоит из нескольких эластичных деталей в статическом состоянии, которое зависит от показателя давления.

Модель системы приводится на Фиг. 13А в виде системы с пружинами, расположенными последовательно и/или параллельно. Каждая из них представляет собой один компонент с собственной константой эластичности "k".

На Фиг. 13А спиральная пружина 3 была заменена деталью k1 с физическим размером h1. Уплотнительный элемент 2 представлен деталями k2 и k3 с физическими размерами h2 и h3 соответственно. Наличие двух констант k2 и k3 вызвано тем, что они представляют собой две точки деформации в контакте с другими деталями, а более конкретно: точка упора на дозирующем отверстии 10 и трубчатом элементе 5 соответственно.

Константа kr указывает на реакцию между корпусом 1 и трубчатым элементом 4.

Такое моделирование позволяет исследовать поведение клапанного механизма настоящего изобретения, как если бы это был механический осциллятор, а затем изучить поведение каждого компонента клапанного механизма в процессе его эксплуатации (путем уравнивания физической динамики и динамики жидкостей, известного специалистам предшествующего технологического уровня).

Параметризация компонентов позволяет получить оптимальное определение размеров различных областей и/секций прохождения жидкости, с тем чтобы обеспечить оптимальный приток жидкой среды через различные компоненты, а затем максимально возможную производительность устройства согласно стандартам, предъявляемым к настоящему изобретению.

Кроме того, можно варьировать функциональные характеристики клапанного механизма настоящего изобретения в зависимости от размеров каждого из его компонентов.

Клапанный механизм настоящего изобретения имеет многочисленные преимущества.

Первое преимущество заключается в том, что основной корпус 1 структурно идентичен для различных моделей клапанного механизма («А», «G», «D» или «S»). Этот вариант дает огромное преимущество производителю клапанов для получения небольшого количества различных компонентов для каждого типа клапанов в соответствии со стандартами «А», «G», «D» или «S».

Другое преимущество выражается в исключительно упрощенной конструкции клапанного механизма с уменьшенным количеством компонентов. Этот вариант дает огромное преимущество производителю клапанов для получения небольшого количества различных компонентов для каждого типа клапанов в соответствии со стандартами «А», «G», «D» или «S».

Еще одно преимущество заключается в том, что предусмотрено только одно эластичное средство (спиральная пружина 3) для выполнения всех необходимых функций в отличие от других механизмов, где предусмотрены три эластичных средства различных размеров. Этот вариант дает огромное преимущество производителю клапанов для получения небольшого количества различных компонентов для каждого типа клапанов в соответствии со стандартами.

Кроме того, взаимозаменяемость большинства компонентов клапанного механизма настоящего изобретения позволяет уменьшить складскую площадь с существенной экономией затратах и места для хранения.

Дополнительно клапанный механизм настоящего изобретения подлежит полной вторичной утилизации.

В качестве дополнительной теоретической информации для лучшего понимания настоящего изобретения далее приводится ряд теоретических выкладок и их проверка моделированием со ссылками на Фиг. 13А, а также на Фиг. 14 и 15 чертежей, при этом Фиг. 14 и 15, а также весь следующий текст добавлены исключительно как поясняющие. Заявитель не претендует на охрану описанной далее методологии решения систем ДУ, способов моделирования решений и систем, а также не претендует на патентную охрану представленных далее результатов моделирования.

В основе лежит общее уравнение

При использовании такого уравнения, модель системы становится суммой объединенных вместе пружин, с учетом физического значения реальной модели.

Как показано на Фиг. 13А, все компоненты сейчас заменены пружинами и их коэффициентами жесткости. Винтовую пружину легко заменить k1 пружиной. Прокладка была разделена на две пружины, потому что обладает двумя деформируемыми точками соединения с другими частями. По этой причине, k2 представляет жесткость внешнего уплотнителя (находящегося в контакте с основанием корпуса запорного механизма), а k3 представляет жесткость внутреннего уплотнителя (находящегося в контакте с подвижной трубкой). Реакция связей между подвижной трубкой и корпусом описана пружиной kR.

Когда установка выполняет свою функцию, связь между подвижной трубкой и корпусом, а также между подвижной трубкой и внутренним уплотнителем может быть потеряна, жесткость kR и k3 представлена переменными пружинными коэффициентами. Таким образом, если их контакт между компонентами существует, k сохраняет свое нормальное значение, в противном случае, k приобретает другое значение, которое, для ограничения, становится kRT, а для уплотнителя пружина приобретает очень низкое значение (близкое нулю). Появление нового параметра жесткости для ограничения помогает смоделировать стандартную модель с фиксированной трубкой (например, прототип) и новую модель с подвижной трубкой, конструкция которой описана в настоящей заявке.

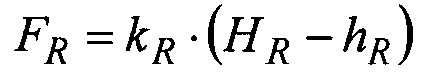

Совокупность пружин преобразуется в систему математических уравнений, состоящую из следующих элементов:

где Hi - длина несжатой пружины, а hi длина сжатой пружины. A1 - поверхность подвижной трубки, а A2 - поверхность уплотнительной прокладки. LC - физическое измерение системы, которое зависит от модели упора корпуса.

Когда возрастает давление, которое толкает подвижную трубку, трубка начинает свое движение. Постепенно, верхушка подвижной трубки отделяется от уплотнительной прокладки и h3 становится больше H3, означая, что трубка отделилась от прокладки и открыт вентиляционный канал.

Область вентиляции определяется как минимальная секция в промежутке между уплотнительной прокладкой и подвижной трубкой, а также цилиндрической секцией, открытой верхней частью трубки. Это длина окружности внутренней прокладки, как и высота, расстояние между верхней частью трубки и внутренним уплотнением.

Чтобы моделировать поведение системы при разных уровнях давления, в бутылку вводился поступающий поток массы. Формула массового расхода выражается синусоидальным потоком:

где параметры А и В выбраны для изменения интенсивности и периодичности потока.

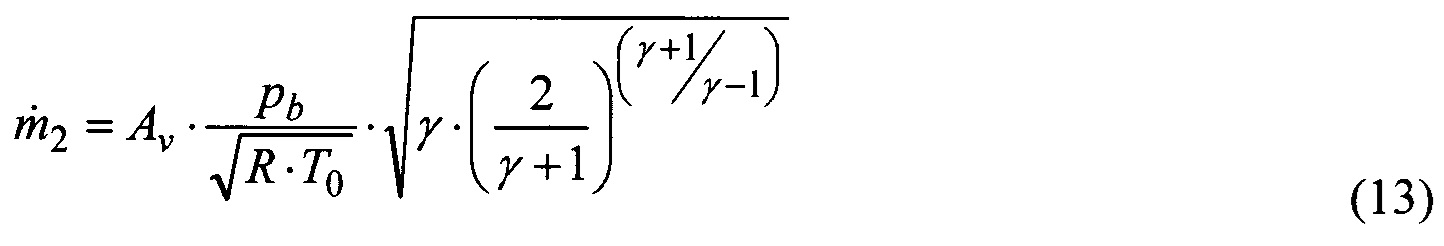

Другим потоком массы является вентилирующий поток. Вентилирующий поток, который учитывает адиабатическую форму потока уравнений массового потока, которые можно получить на основании степени сжатия между разными объемами с использованием выражения адиабатического массового потока, связан также с вентиляционной областью, выраженной уравнением 9 или 10. В случае субкритического потока уравнение принимает также следующий вид:

где pb - давление в бутылке, а pa - давление окружающей среды. В случае критического движения потока, если коэффициент сжатия выше критического, уравнение изменяется:

После тестирования программного кода были смоделированы различные конфигурации системы. Первая изученная конфигурация относилась к стандартной модели установки. Затем была изучена такая же установка без соединения между подвижной трубкой и корпусом для расчета модели с МПТ и давлением вентиляции. Затем были проверены два простых способа достижения правильного уровня давления вентиляции. Все размерные параметры были измерены по образцу физической подгонки со ссылкой на чертеж в Фиг. 14. Показатели жесткости измерялись электронным устройством, оснащенным тензодатчиком. Что касается длины ограничения и жесткости kR и HR, использовались произвольные значения.

Для каждого моделирования производился обзор всех изучаемых параметров.

В качестве отправной точки была смоделирована стандартная система установки. Используемые параметры размерности и жесткости приведены в Таблице 1. В первом случае с фиксированной трубкой, жесткость опоры имеет одинаковые значения, в сжатом kRC или растянутом kRT состоянии. Параметры массового расхода А и В были выбраны для достижения хорошего уровня давления в бутылке за короткое время моделирования.

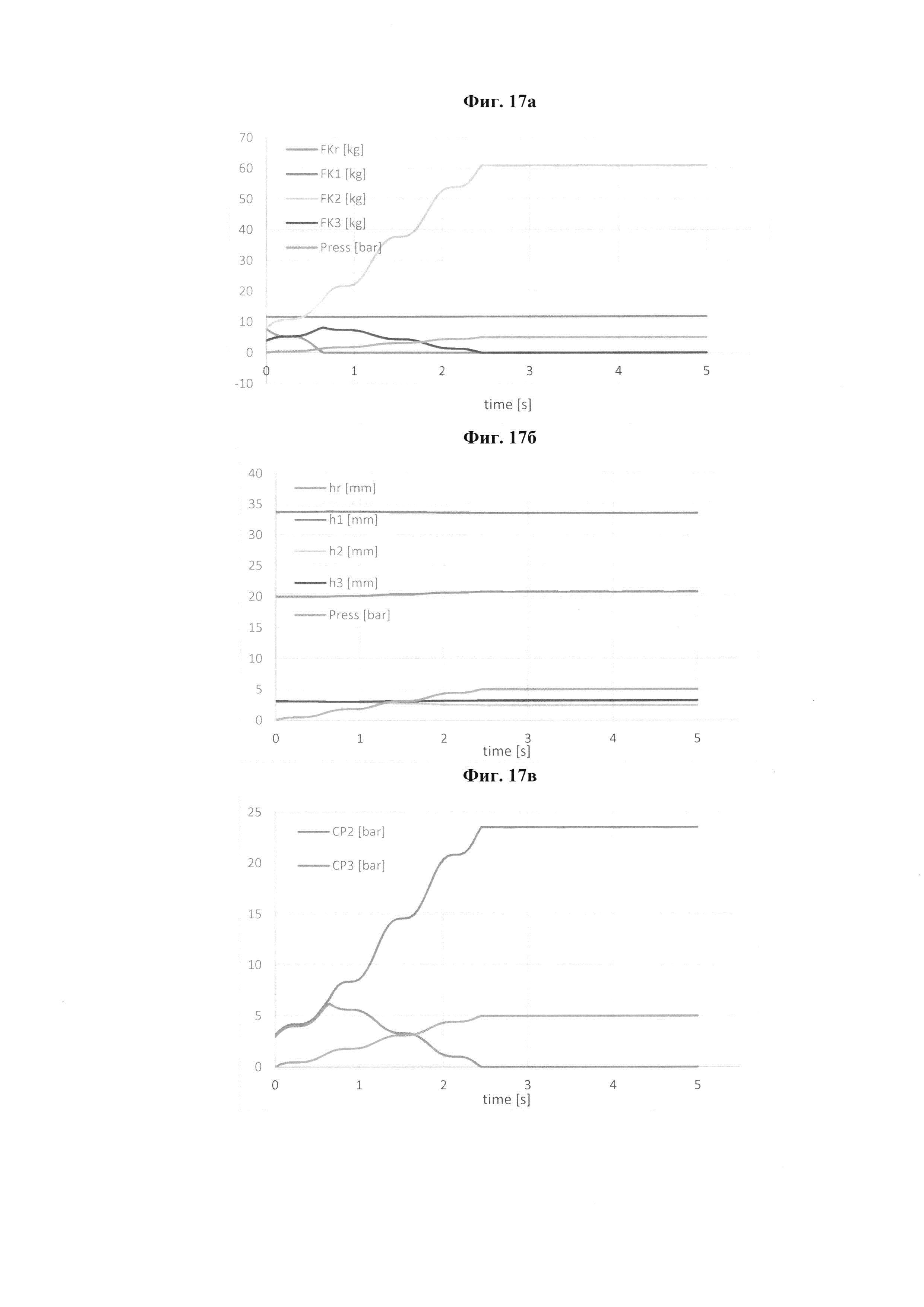

Результаты моделирования отображаются на трех графиках. На первом, Фиг. 15а, показаны силы и уровни давления. На втором графике, Фиг. 15б, длина пружин и уровни давления. На последнем, Фиг. 15в, отображены давление уплотнения и уровни давления газа.

При рассмотрении первого графика на Фиг. 15а, относящийся к зависимости давления, становится ясно, что давление всегда увеличивается. В течение 5 секунд давление достигает 10 бар.

Сила упругости Fk1 значительно не изменяется в диапазоне давления. Это связано с его низкой жесткостью. Силы, прилагаемые двумя уплотнительными пружинами (Fk2, Fk3), значительно увеличиваются. Эти силы в основном влияют на давление, приложенное к поверхности уплотнительной прокладки.

Сила связи Fkr постепенно уменьшается и затем становится отрицательной, что означает выталкивание Трубки вперед, но сдерживание сохраняется в начальном положении, за исключением незначительного изменения длины сжатия пружины. График на Фиг. 15б показывает смещение всех пружин. Видно, что сжатие не изменяется. Смещение двух пружин прокладки восстановлено удлинением спиралевидной пружины. Наконец, на графике Фиг. 15в, давление контакта на внутреннюю и внешнюю поверхности уплотнителя изображены вместе с уровнем давления. Тот факт, что оба давления уплотнителя всегда положительно выше давления внутри бутылки, гарантирует, что в данном состоянии установка не может выпускать газ.

После моделирования стандартной модели установки были проведены небольшие изменения параметров для моделирования поведения системы, изменяющего жесткость сжатия kRT.

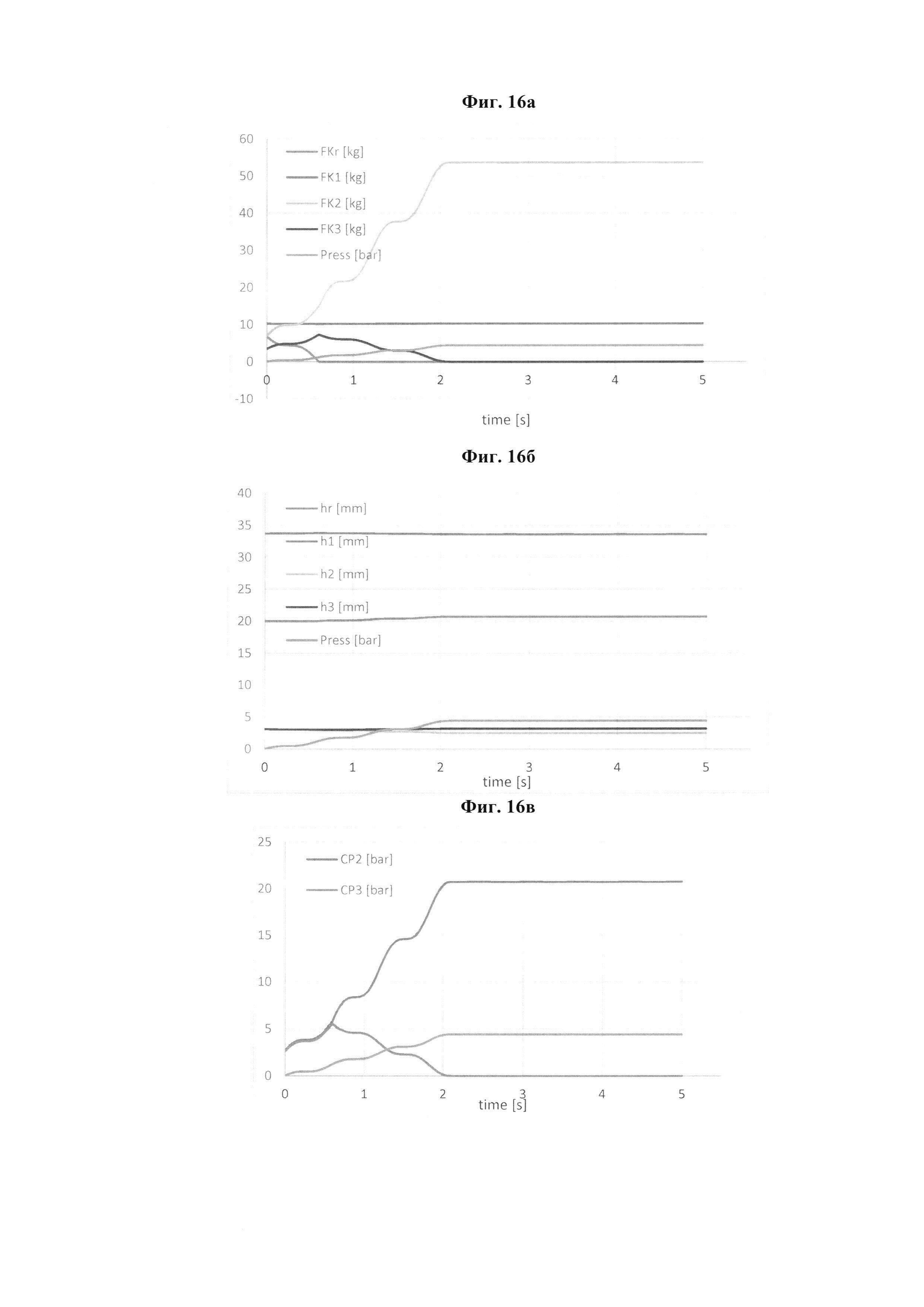

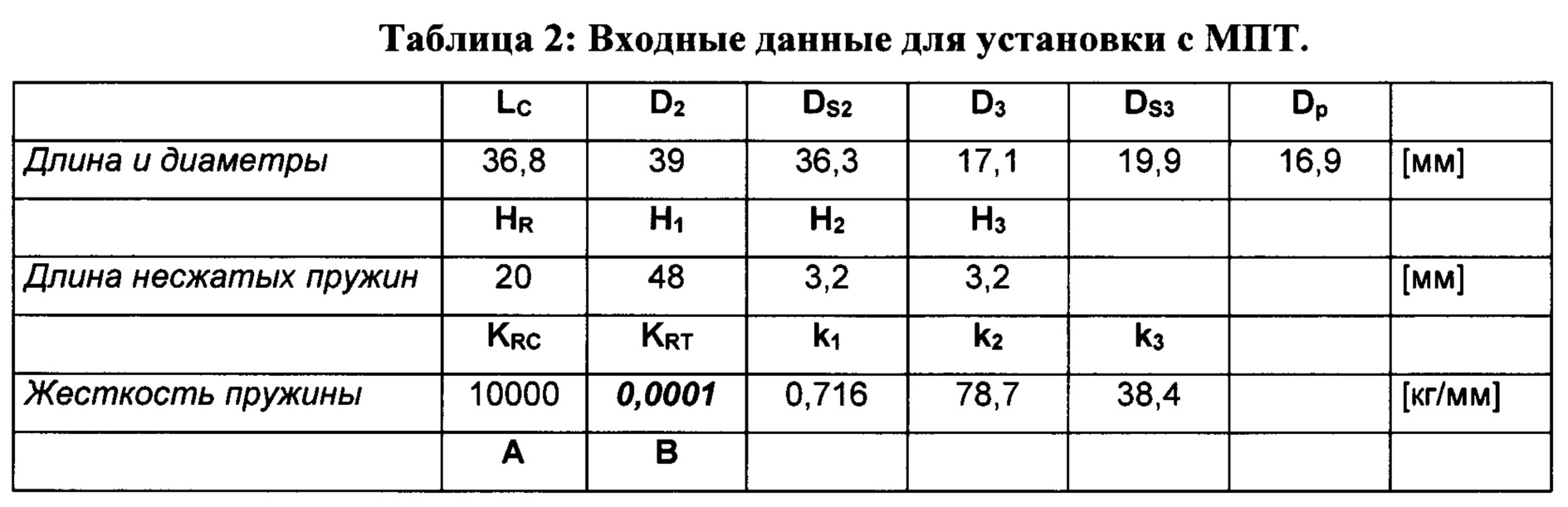

В частности, жесткость сжатия очень мала, если сжатая пружина обладает положительным смещением. Из-за этого, пока трубка находится в контакте с опорой корпуса устройства, она получает силу сжатия, если давление, которое толкает подвижную трубку становится больше, эта сила немедленно становится близкой нулю, а подвижная трубка сдвигается относительно основания опоры. Это одностороннее сжатие. Таблица 2 отображает все параметры моделирования, использованные для этого расчета. Соответствующие результаты отображены на Фиг. 16а, Фиг. 16б, Фиг. 16в.

По сравнению с предыдущим исследованием, поведение сил изменилось. Сила сжатия Fkr изначально понижалась как раньше, но, когда давление становится достаточно высоким для того, чтобы двигать подвижную трубку, сила сжатия остается близкой к нулю, потому что в данном случае подразумевается одностороннее сжатие. В то же время, когда сила сжатия становится равной нулю, сила во внутреннем уплотнении Fk2 изменяет ее направление. Пружина внутреннего уплотнения расслабляется до того, как достигнет не деформированной длины. На данном этапе, как показано на Фиг. 16в, контактное давление внутреннего уплотнителя СР3 достигает нуля, а клапан начинает выпускать газ. Давление стабилизируется по отношению к давлению вентиляции (для конфигурации давления в 4,4 бар). Внешний уплотнитель всегда толкает опору.

Для достижения цели давления вентиляции в 5 бар, жесткость винтообразной пружины k1 изменилась с 0,716 кг/мм на 0,813 кг/мм. Новые входные данные отображены в следующей Таблице 3.

Результаты моделирования отображают эффективность различий жесткости пружины, используемой для регулирования лимита давления. График силы, график длины и график давления контакта отображены на Фиг. 17а, Фиг. 17б, Фиг. 17в. Поведение системы моделирования протекает также, как при предыдущем моделировании. Графики показывают, что новая жесткость k1 изменяет давление вентиляции для достижения цели давления в 5 бар.

Для завершения работы был смоделирован другой способ регулирования давления вентиляции. Было произведено небольшое изменение размеров установки. А именно, изменено расстояние LC с 36,8 мм до 34,85 мм. Новые входные данные приведены в Таблице 4.

В этот раз моделирование доказало возможность изменения давления вентиляции посредством расстояния LC. Результаты отображены на Фиг. 18а, Фиг. 18б, Фиг. 18в.

Изобретение МПТ вызвало наблюдение и изменение физической модели и завершилось положительными результатами сложного моделирования математической модели. Кроме того, эта модель и разработанное программное обеспечение могут использоваться для моделирования поведения системы с конфигурацией другой установки, чтобы доказать некоторые новые концепции и идеи. Настоящий подход демонстрирует широкую гибкость и точность. Уже используется для применения достигнутых результатов для механического проектирования / реорганизации различных компонентов установки.

Математическая модель установки была выполнена через модели наполнения/опустошения с учетом различных частей системы в качестве размерных пружин. Уравнения модели решались неявным методом с точностью второго порядка.

Результаты моделирования дополнительно математически обосновывают возможность использования новой усовершенствованной установки с МПТ с дополнительным функционалом выпускного предохранительного клапана избыточного давления. Были успешно смоделированы два разных способа регулирования предохранительного клапана избыточного давления.

Реферат

Изобретение относится к пищевой промышленности, а именно, к клапанным механизмам, устанавливаемым на горловинах емкостей, в частности ПЭТ-емкостей, для заполнения и опорожнения емкостей жидкостью, например, пива, кваса и т.п., находящейся в ней под давлением. Упрощение конструкции и возможность использования для различных стандартных устройств заполнения/опорожнения типа достигается тем, что в клапанном механизме емкости для заполнения и опорожнения жидкостью под давлением уплотнительный элемент (2) выполнен коробчатой формы и снабжен на верхнем торце осевым отверстием (102), а на нижнем торце осевым отверстием (104) ступенчатой формы, выполненным с возможностью герметичного взаимодействия с размещенным на верхнем торце трубчатого элемента (4) средства подачи запорным элементом (40) грибовидной формы, или уплотнительный элемент (2) образован двумя съемными компонентами (20) и (21), из которых компонент (20) выполнен коробчатой формы с входным и выходным торцовыми отверстиями и установлен на компоненте (21) со ступенчатым осевым отверстием (104), выполненным с возможностью герметичного взаимодействия с размещенным на верхнем торце трубчатого элемента (4) средства подачи запорным элементом (40) грибовидной формы, или уплотнительный элемент (2) представляет собой пластину со ступенчатым осевым отверстием (104), выполненным с возможностью герметичного взаимодействия с размещенным на верхнем торце трубчатого элемента (4) запорным элементом (40) грибовидной формы. При этом также уплотнительный элемент (2) выполнен с возможностью протекания потока жидкости и/или газа между его наружной боковой поверхностью и корпусом, и через осевое отверстие (10) при осевом перемещении уплотнительного элемента (2) при воздействии на него в направлении сжатия пружины (3), и обеспечивается функционирование в корпусе клапанного механизма двух коаксиальных каналов движения жидкости и/или газа.

Комментарии