Система горячего наполнения бутылок - RU2538528C2

Код документа: RU2538528C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к заливочному клапану для наполнения бутылок, в частности, предназначенному для горячего наполнения пластиковых бутылок пищевыми жидкостями, такими как фруктовые соки, изотонические напитки, молоко и другие подобные напитки, и к соответствующей системе, содержащей множество заливочных клапанов.

Уровень техники

Для обеспечения сохранности и защиты напитков или, в общем, пищевых продуктов в жидкой форме, таких как молоко, вино, пиво, сок, чай и т.д., подверженных ухудшению свойств под действием микроорганизмов, в общем, используется процесс пастеризации, который состоит в нагревании пищевого продукта для уменьшения содержания определенных микроорганизмов или их уничтожения. В случае с фруктовым соком, чаем или изотоническими напитками один из наиболее распространенных способов предупреждения повторного загрязнения пастеризованного напитка перед упаковыванием состоит в наполнении контейнеров при поддержании определенной температуры самого напитка. Такая температура зависит от типа продукта и продолжительности самой обработки. После запечатывания контейнера пищевой продукт должен охладиться. Кроме того, когда процесс горячего наполнения выполняется с использованием бутылок из полиэтилентерефталата, он имеет некоторые особенности, которые требуют решения нескольких конкретных проблем.

Первая проблема, которая должна быть решена, состоит в нагревании каждого заливочного клапана, помимо системы наполнения, перед началом процесса наполнения для предотвращения охлаждения продукта, что могло бы отрицательно повлиять на эффективность цикла тепловой обработки. В известных системах наполнения такой этап предварительного нагрева выполняется за счет приведения в действие соответствующего контура рециркуляции, сначала для циркуляции горячей воды и затем для циркуляции горячего пищевого продукта, который направляется в восстановительный контур без наполнения бутылки. Таким образом, в этих случаях предусматривается промежуточный этап рециркуляции потока, называемый этапом рециркуляции в клапане.

Вторая проблема, которая должна быть решена, состоит в переворачивании бутылки на несколько секунд сразу же после закрывания крышки, чтобы все еще горячий напиток попал на внутренние поверхности крышки и горлышка бутылки, выступающие над жидкостью, т.е. так называемое «свободное пространство над жидкостью», подвергая их тепловой обработке, эффективность которой повышается с уменьшением величины таких поверхностей. По этой причине обычно требуется, чтобы после заполнения в бутылке был высокий уровень жидкости, и этот уровень часто не обеспечивается системами отклонения по существующему уровню техники.

Третья проблема состоит в том, что процесс наполнения несколькими продуктами, в частности, при высокой температуре, имеет тенденцию вызывать образование пены. Такая пена должна быть удалена перед установкой крышки, поскольку она будет растворяться после закрывания контейнера, тем самым, приводя к нежелательному снижению уровня. Таким образом, после этапа наполнения требуется предусмотреть так называемый этап «рециркуляции в бутылке», во время которого верхняя часть продукта, уже залитая в бутылку, принудительно вытекает вместе с пеной, поднявшейся на поверхность, и заменяется новым продуктом, который поступает в бутылку при низком расходе без образования турбулентности и новой пены.

Другая проблема состоит в том, что во время продолжительных остановов машины должен активироваться этап рециркуляции в клапане для предотвращения охлаждения системы, в частности, продукта рядом с закрытыми клапанами, ожидающего заливки в бутылки, и этап рециркуляции в бутылке для предотвращения охлаждения продукта, ранее разлитого по бутылкам перед установкой крышек, что могло бы привести к отбраковке бутылок.

Как во время этапа предварительного нагревания, так и во время этапа наполнения продукт, подвергаемый рециркуляции в бутылке или клапане, преимущественно восстанавливается, охлаждается и поступает в бак, откуда он постепенно удаляется за счет увеличения процентного содержания нового продукта, подлежащего пастеризации. Это процентное содержание продукта, который подвергается второй пастеризации, должно поддерживаться на наиболее низких возможных уровнях для предотвращения ослабления органолептических свойств готового напитка. Таким образом, требуется адаптировать систему к мониторингу количества жидкости, рециркулируемой в бутылке, чтобы свести к минимуму количество жидкости всякий раз в зависимости от типа продукта, типа бутылки и производительности.

В часто встречающемся случае с бутылками, имеющими горлышко небольшого диаметра, проходное сечение, доступное для наполнения и удаления пены, является ограниченным. Системы наполнения с рециркуляцией по существующему уровню техники основаны на использовании штанг «внутренней рециркуляции», которые создают ряд проблем, поскольку:

a) они дополнительно уменьшают активные сечения, тем самым требуя осевого усилия, т.е. пьезонагрузки, что вызывает нежелательные напряжения в пластиковой бутылке;

b) они не обеспечивают оптимального отклонения, что приводит к образованию пены;

c) они не обеспечивают быстрого удаления пены, что приводит к высокому процентному содержанию рециркулирующего продукта;

d) они входят в бутылку и остаются погруженными в жидкость в конце наполнения, в результате чего после удаления штанги понижается уровень, что является нежелательным.

Другая важная проблема состоит в том, что на рынке все в большей степени требуется 100% фруктовый сок или фруктовые напитки, содержащие заданное количество мякоти, волокон или пор, которые придают напитку характерные особенности «натуральности». Присутствие мякоти в напитке отрицательно влияет на систему управления рециркуляцией, традиционно основанную на использовании калиброванных отверстий. Кроме того, если процесс наполнения вызывает чрезмерную турбулентность, мякоть имеет тенденцию включать в себя некоторое количество пены, которая не поднимается быстро к поверхности и которая может быть удалена только с помощью очень длительного этапа рециркуляции, что приводит, как указано выше, к большому количество восстановленного продукта и ухудшению органолептических свойств продукта.

В настоящее время все более широко используются новые материалы, поскольку современные технологии выдувки позволяют получать пластиковые бутылки, обычно изготавливаемые из полиэтилентерефталата и одновременно пригодные для горячего наполнения до 95°С и достаточно прочные, несмотря на использование все меньшего количества материала. Важно, что процесс наполнения не подвергает контейнер воздействию давлений или напряжений, что может оказать отрицательное влияние на стабильность его размеров, поскольку высокая температура имеет тенденцию уменьшать прочность.

Если для оптимизации течения пищевого продукта используется решение о введении в бутылку сопел и систем отклонения, они частично погружаются в жидкость в конце заполнения и затем поднимаются во время этапа отделения от бутылки, могут легко возникнуть проблемы разбрызгивания продукта с последующим загрязнением наружной стороны горлышка и образованием плесени в зазорах между колпачком и бутылкой или, в частности, в случае горлышек небольшого диаметра, могут возникнуть проблемы с понижением окончательного уровня из-за выхода этих частей на поверхность жидкости.

Кроме того, при использовании горлышек бутылок большого диаметра важно перемещать контейнер без ударов, и траектория его перемещения не должна иметь резких подъемов и спусков или во всех случаях не должна иметь радиусов кривизны, образующих высокие центробежные составляющие, так чтобы продукт не разбрызгивался во время транспортировки все еще не закрытых крышками контейнеров, поскольку расстояние между верхней поверхностью жидкости и верхним краем горлышка контейнера является минимальным.

В настоящее время желательно внедрение полностью механических систем наполнения вместо систем с электронным управлением, поскольку машина горячего разлива, по существу, создает «неблагоприятные» условия для кабелей, плат и электронных компонентов, в общем, из-за высокой температуры и интенсивного частого мытья, необходимого для удаления отложений продукта, образующихся из-за брызг и пара. Использование электронных компонентов внутри машины также потребовало бы применения кожухов и защитных металлических листов с созданием защищенных участков, не предназначенных для мытья.

Кроме того, детали над бутылкой предпочтительно по возможности должны не иметь зазоров и невидимых мест, которые трудно мыть, или скользящих элементов, таких как втулки и уплотнения, которые подвержены износу и оставляют осадок и налет. Фактически, жидкость, присутствующая на этих поверхностях из-за образования конденсата или в результате применения водяных струй для мытья или смазки некоторых деталей, может стекать в открытые бутылки, перемещаемые под открытый клапан при входе на карусельную линию наполнения и выходе с нее.

Таким образом, существует необходимость внедрения системы наполнения бутылок, которая позволит устранить вышеуказанные недостатки.

Сущность изобретения

Задача настоящего изобретения состоит в том, чтобы предложить заливочный клапан для наполнения бутылок, удовлетворяющий всем требованиям, определяемым типичными особенностями применения горячего наполнения, наиболее возможным эффективным способом, в то же время сохраняя такую же основную конфигурацию также и для холодной обработки обычных жидкостей без необходимости рециркуляции, например, простой воды.

Следующая задача изобретения состоит в том, чтобы предложить способ наполнения бутылок, который позволяет устранить все вышеуказанные недостатки по существующему уровню техники с помощью вышеуказанного заливочного клапана.

Таким образом, настоящее изобретение предлагает решить вышеуказанные задачи посредством внедрения заливочного клапана для наполнения контейнеров, который по п.1 формулы изобретения содержит:

- корпус клапана, образующий пространство для прохождения наполняющей жидкости и снабженный отверстием для подачи вышеуказанной жидкости в вышеуказанные контейнеры;

- первую задвижку вышеуказанного отверстия, скользящую внутри корпуса клапана;

вышеуказанная первая задвижка снабжена уплотнительным элементом у первого конца, который пригоден для герметичного закрывания отверстия и сконфигурирован таким образом, что он образует совместно с нижней частью корпуса клапана сифон между вышеуказанным пространством и вышеуказанным отверстием,

элемент отклонения жидкости, расположенный в вышеуказанном отверстии, сконфигурирован таким образом, что он прикладывает вращательную составляющую к жидкости, которая перемещается по нему, что позволяет самой жидкости приставать к стенкам контейнера во время этапа наполнения; вышеуказанный элемент отклонения целиком присоединен и находится в непосредственном контакте с вышеуказанным первым концом первой задвижки.

По второму аспекту настоящего изобретения предлагается способ наполнения контейнера наполняющей жидкостью с помощью вышеуказанного заливочного клапана, который по п.15 формулы изобретения содержит следующие этапы:

- нагрев корпуса клапана заливочного клапана посредством прохождения в пространство вышеуказанного корпуса клапана в первую очередь горячей воды и затем наполняющей жидкости при заданной температуре, удерживая вторую задвижку в открытом положении и первую задвижку в закрытом положении;

- перемещение второй задвижки в закрытое положение;

- перемещение первой задвижки в открытое положение и наполнение контейнера наполняющей жидкостью для получения объема налитой в бутылку жидкости, соответствующего уровню, заданному положением впускной секции выпускной трубки с последующим выпуском воздуха через вышеуказанную выпускную трубку;

- дальнейшее наполнение контейнера для рециркуляции наполняющей жидкости в контейнере с последующим выпуском части вышеуказанного объема налитой в бутылку жидкости через выпускную трубку;

- перемещение первой задвижки в закрытое положение в заданный момент времени, так чтобы вышеуказанная часть объема составляла не более 10% объема жидкости, налитой в бутылку.

Система по изобретению преимущественно предусматривает наличие опорожняемого сифона для предотвращения нежелательного застоя жидкости благодаря внутреннему рециркуляционному клапану, который расположен в соответствующем положении и обеспечивает полное опорожнение сифона.

Кроме того, система отклонения в корпусе заливочного клапана имеет такую форму, что она не засоряется при заливании продуктов, содержащих мякоть. Система отклонения преимущественно имеет ряд каналов для ориентации потока продукта, прикладывая к нему центробежную составляющую, что является достаточным для того, чтобы обеспечить приставание жидкости к стенкам бутылки и ее прохождение через края в профиле самой бутылки.

Следующее преимущество обеспечивается за счет применения пневматического исполнительного механизма главной задвижки заливочного клапана внутри корпуса движущейся каретки, тем самым исключая возможность контакта утечки сжатого воздуха с продуктом, который наливается в бутылку.

Соединение между главной задвижкой заливочного клапана и соответствующим исполнительным механизмом является простым с конструктивной точки зрения, поскольку оно включает в себя несколько простых деталей и дополнительно обеспечивает легкое техническое обслуживание за счет легкого разъединения двух вышеуказанных компонентов, обеспечивая при этом полное разделение пневматического корпуса и каналов прохождения продукта по гигиеническим причинам.

Благодаря комбинации конструктивных особенностей системы наполнения по изобретению обеспечивается множество преимуществ по сравнению с системами наполнения по существующему уровню техники:

- система наполнения может обрабатывать напитки, содержащие мякоть, волокна и поры;

- она обеспечивает наполнение при более высоком расходе со снижением затрат, связанных с последующим уменьшением размера машины;

- она обеспечивает более высокие уровни наполнения контейнеров, в частности, с горлышком небольшого диаметра;

- она позволяет уменьшить количество продукта, подвергающегося рециркуляции, при соответствующем повышении качества готового продукта;

- также уменьшается пьезонагрузка или давление наполнения, в результате чего также уменьшается давление в бутылке, что позволяет использовать более легкие бутылки.

И, наконец, система сочетает более простую конструкцию компонентов со снижением расходов на конструкцию (проходное сечение клапана, средства управления, кулачок, основание) в добавление к улучшению внутренней и наружной очистки и повышению эксплуатационных характеристик исполнительных систем.

В зависимых пунктах формулы изобретения описаны предпочтительные варианты изобретения.

Краткое описание чертежей

Другие отличительные особенности и преимущества изобретения станут понятными из подробного описания предпочтительного, но неисключительного варианта выполнения системы наполнения бутылок, представленной с помощью неограниченного примера со ссылкой на приложенные чертежи, на которых:

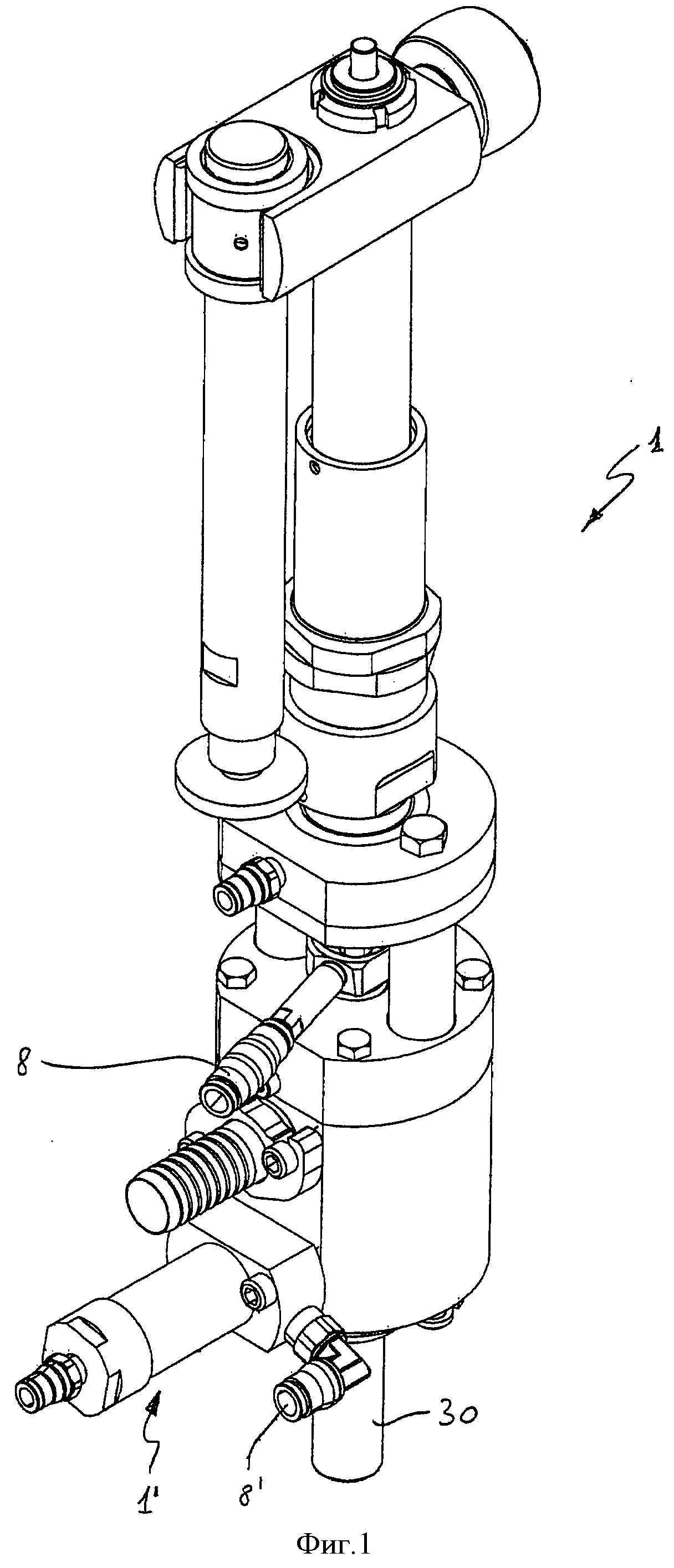

фиг.1 - вид в перспективе заливочного клапана по изобретению;

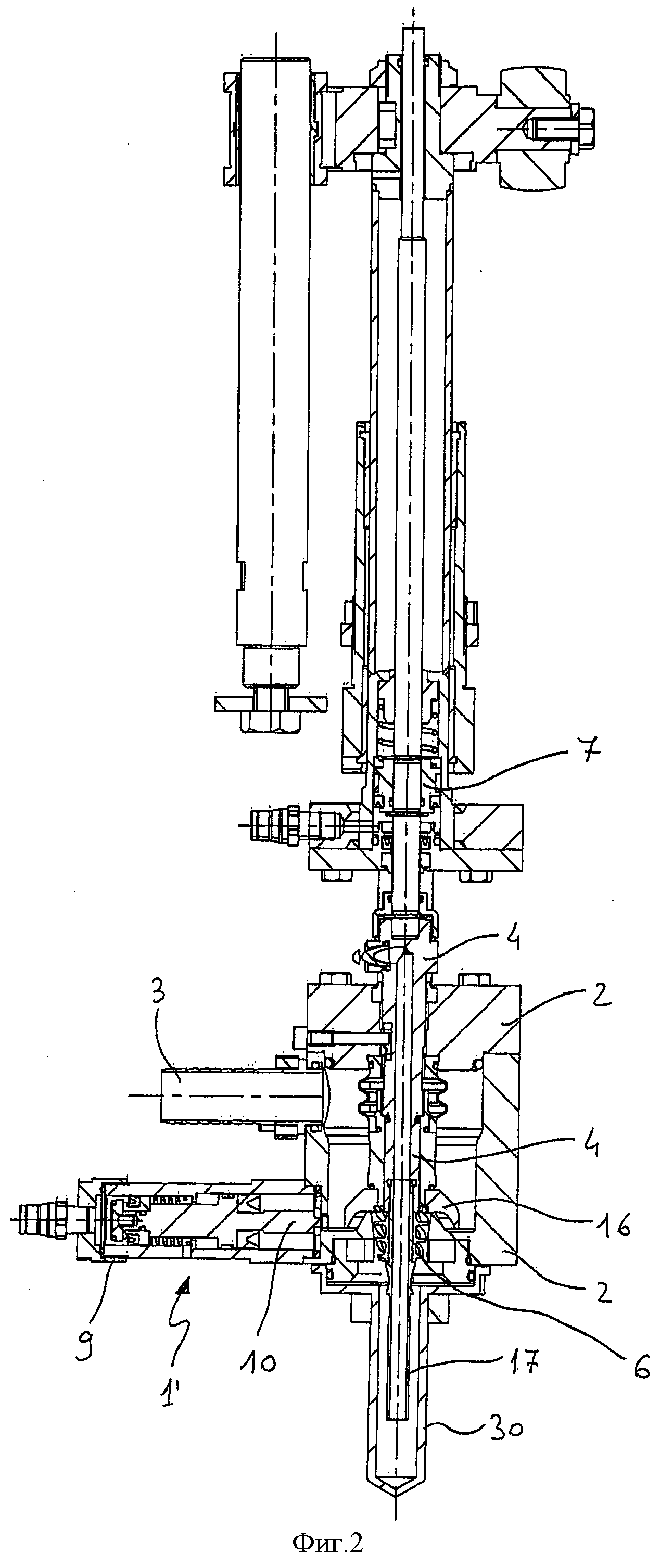

фиг.2 - первый вид в разрезе заливочного клапана по изобретению;

фиг.3 - увеличенный фрагмент вида из фиг.2;

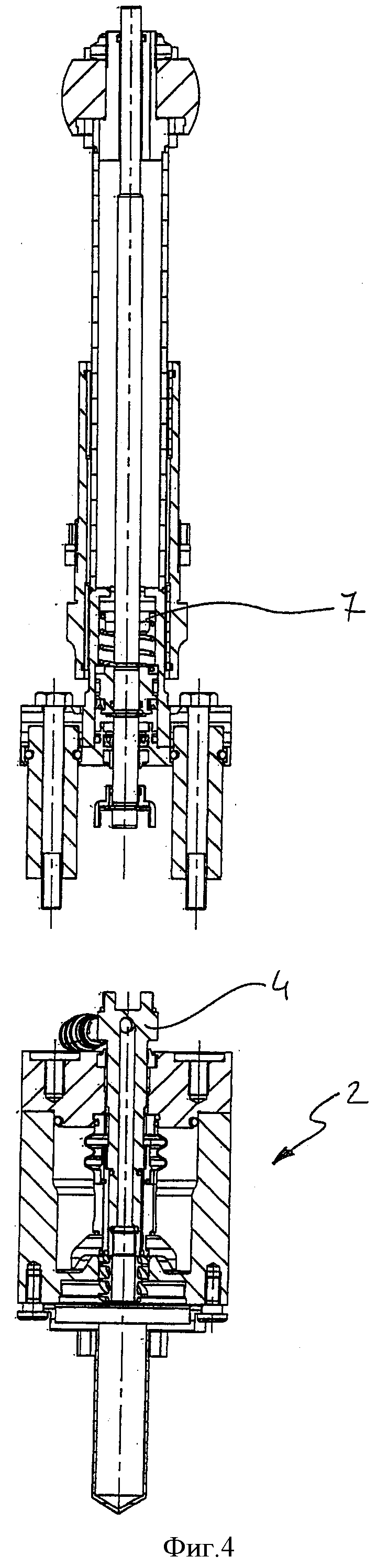

фиг.4 - второй вид в разрезе заливочного клапана, разделенного на две части;

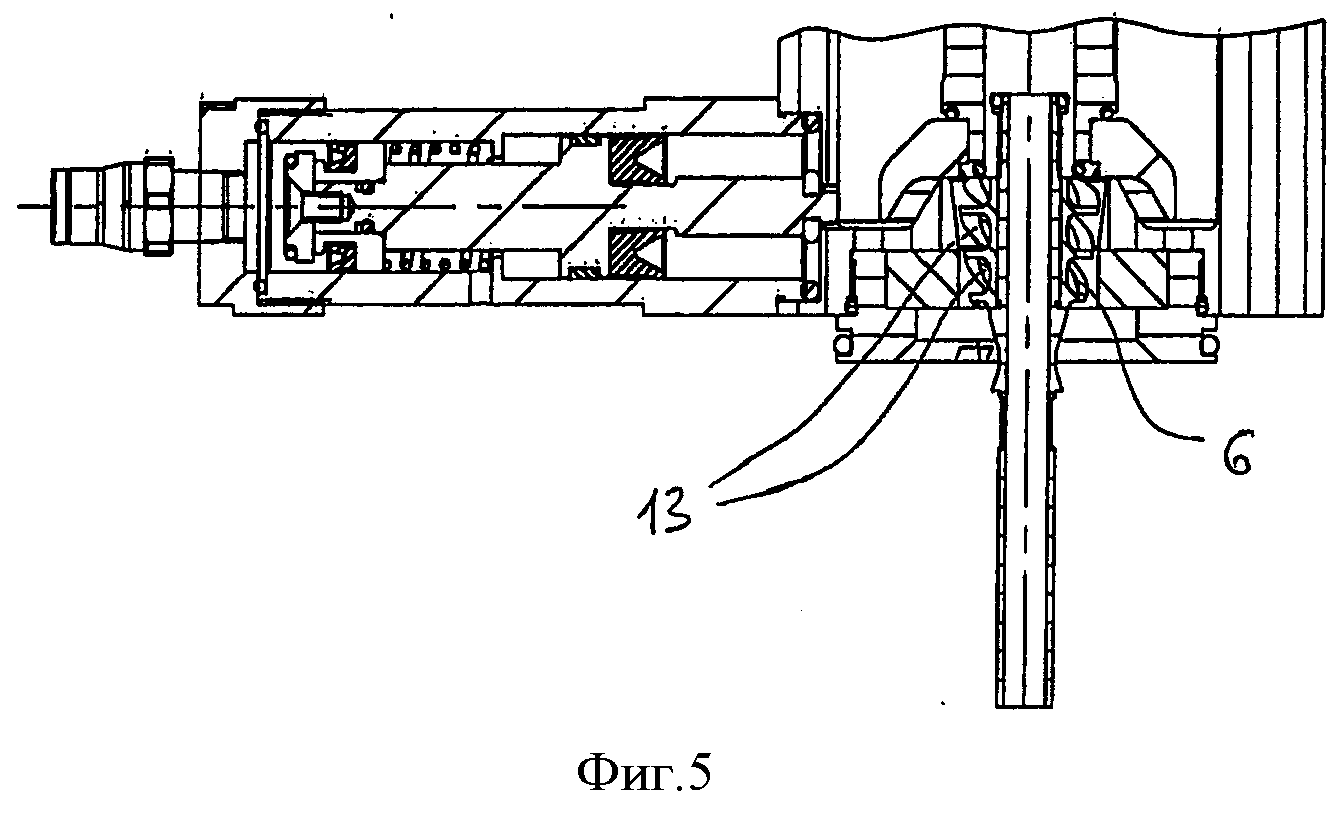

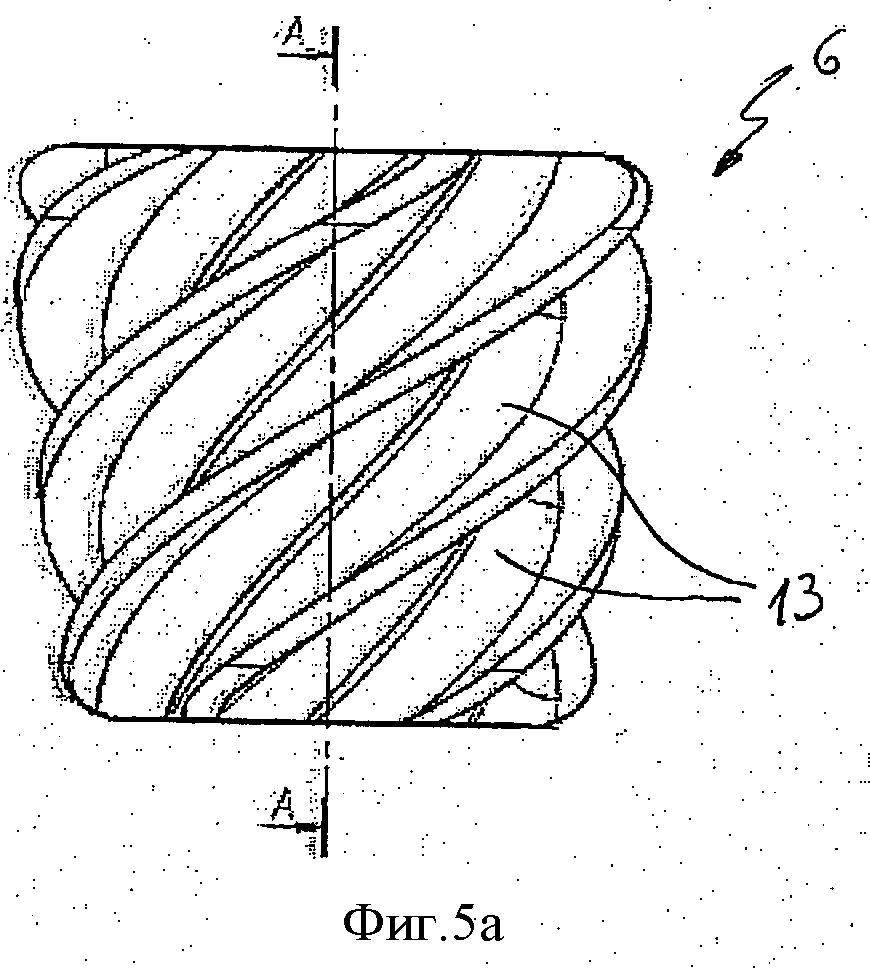

фиг.5 - вид в частичном разрезе, показывающий первый вариант первого компонента;

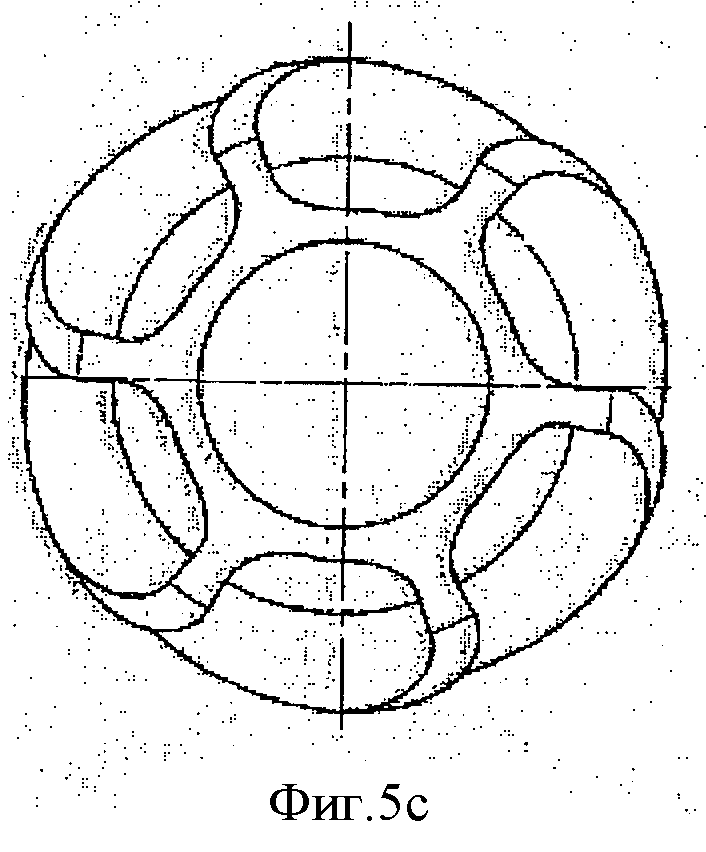

фиг.5а, 5b и 5с - соответственно, вид сбоку, вид в разрезе и вид сверху по вышеуказанному первому варианту,

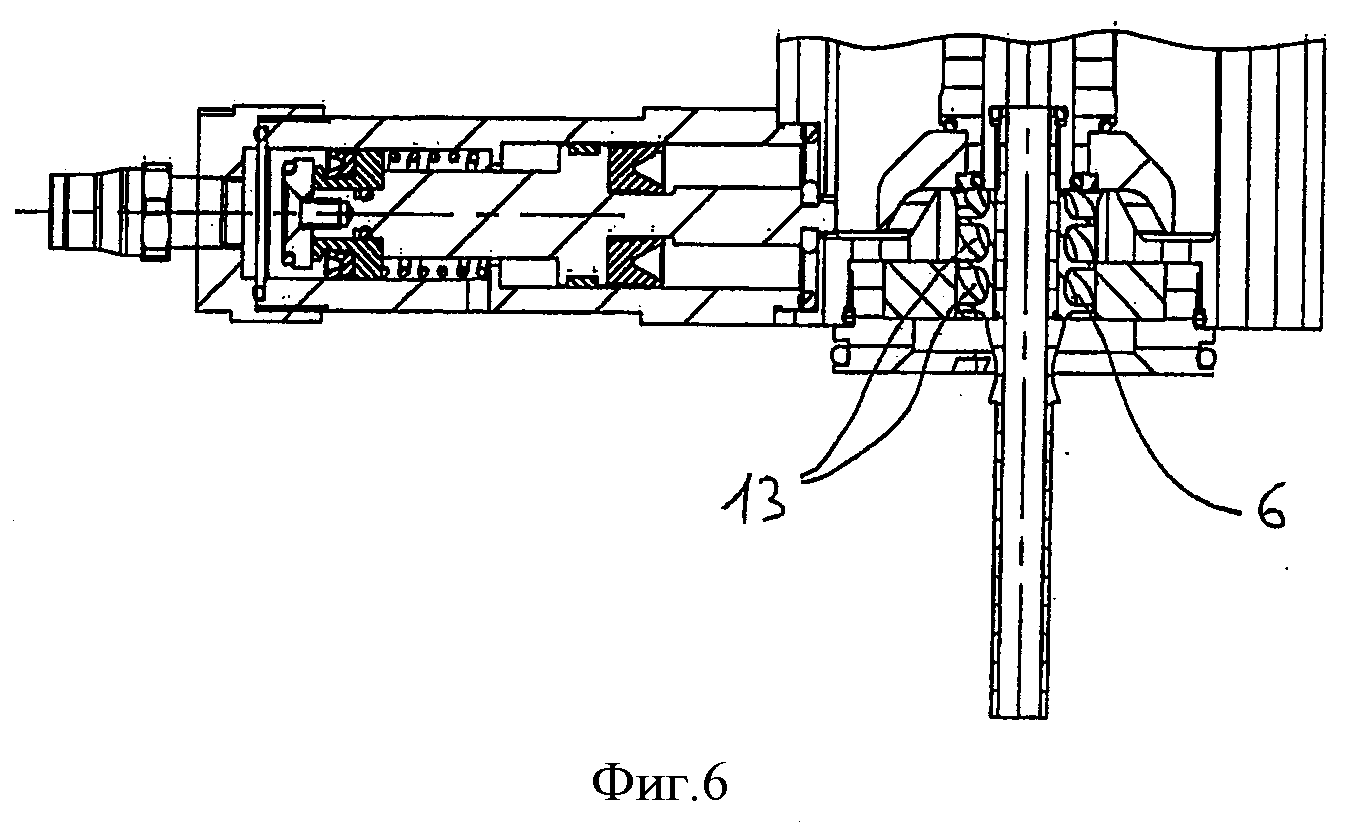

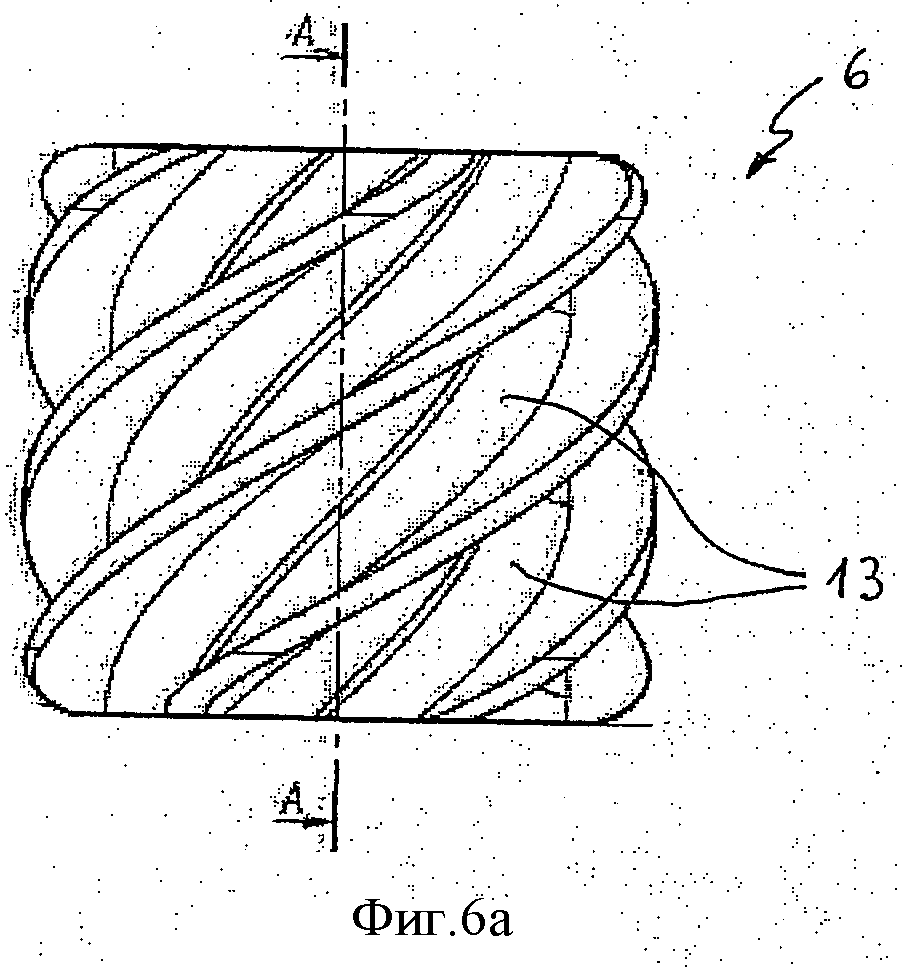

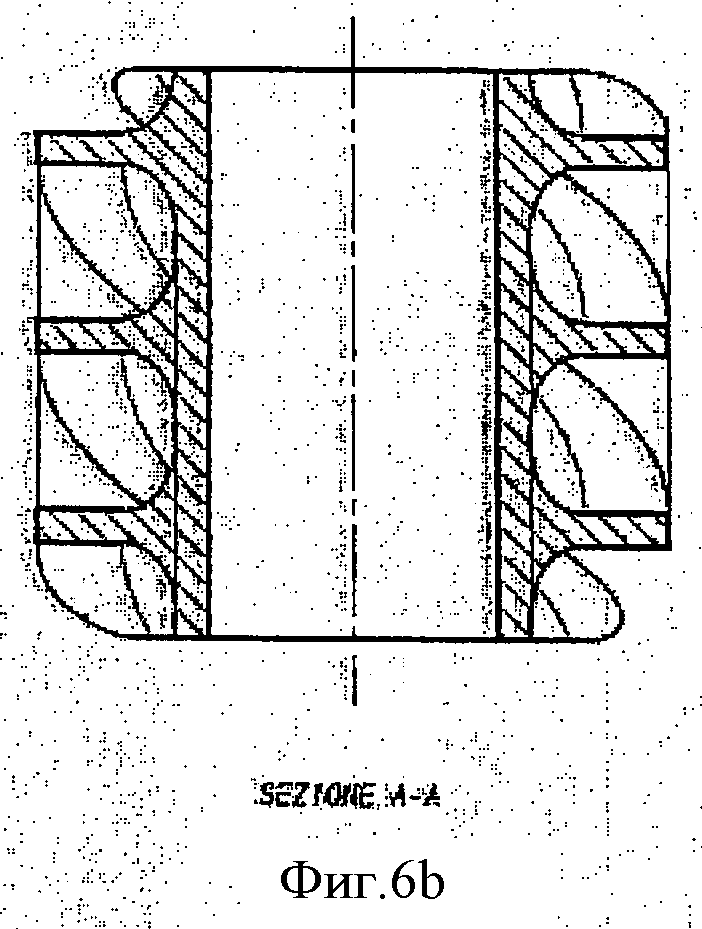

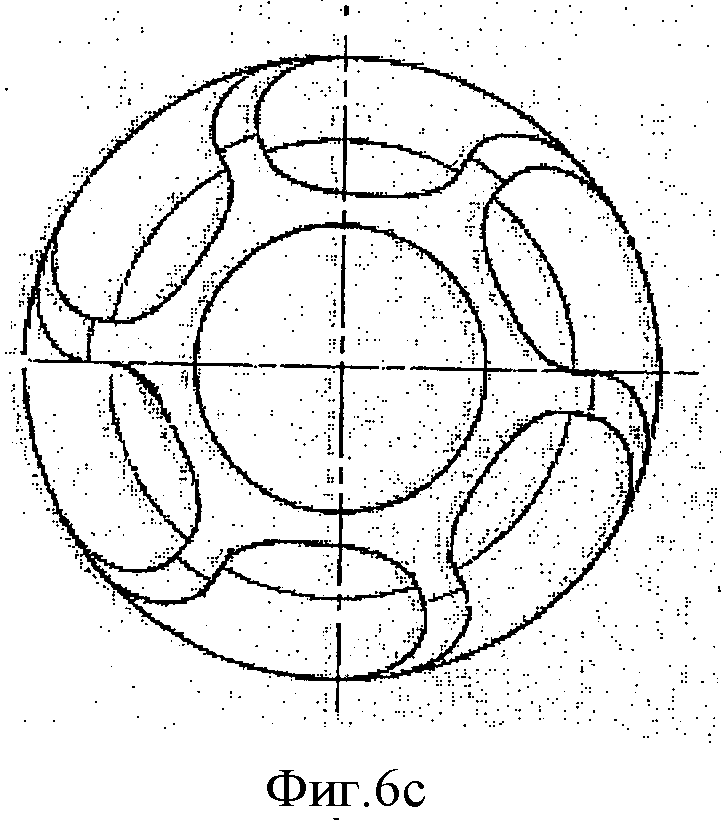

фиг.6 - вид в частичном разрезе, показывающий второй вариант вышеуказанного первого компонента;

фиг.6а, 6b и 6с - соответственно, вид сбоку, вид в разрезе и вид сверху по вышеуказанному второму варианту,

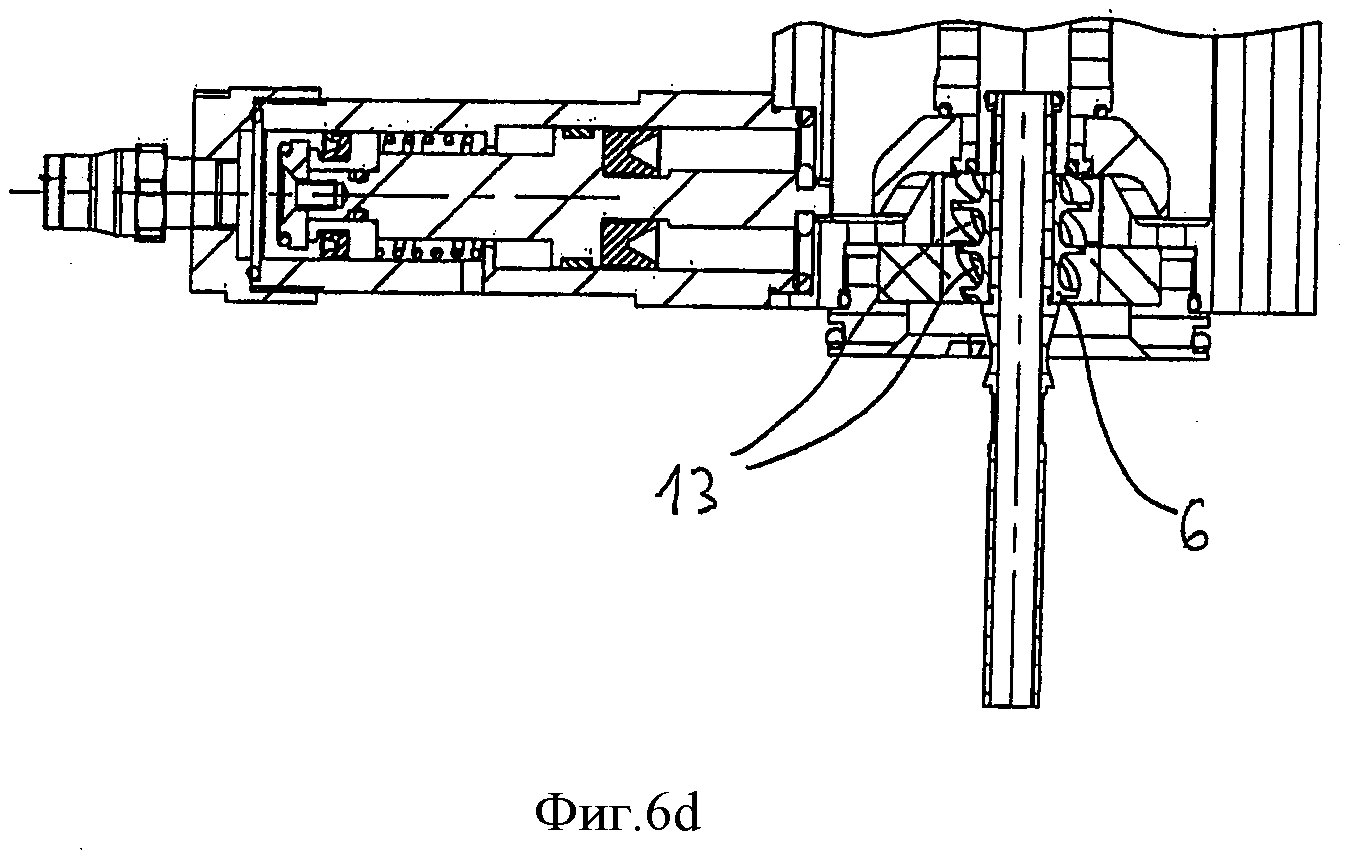

фиг.6d - вид в частичном разрезе, показывающий третий вариант первого компонента;

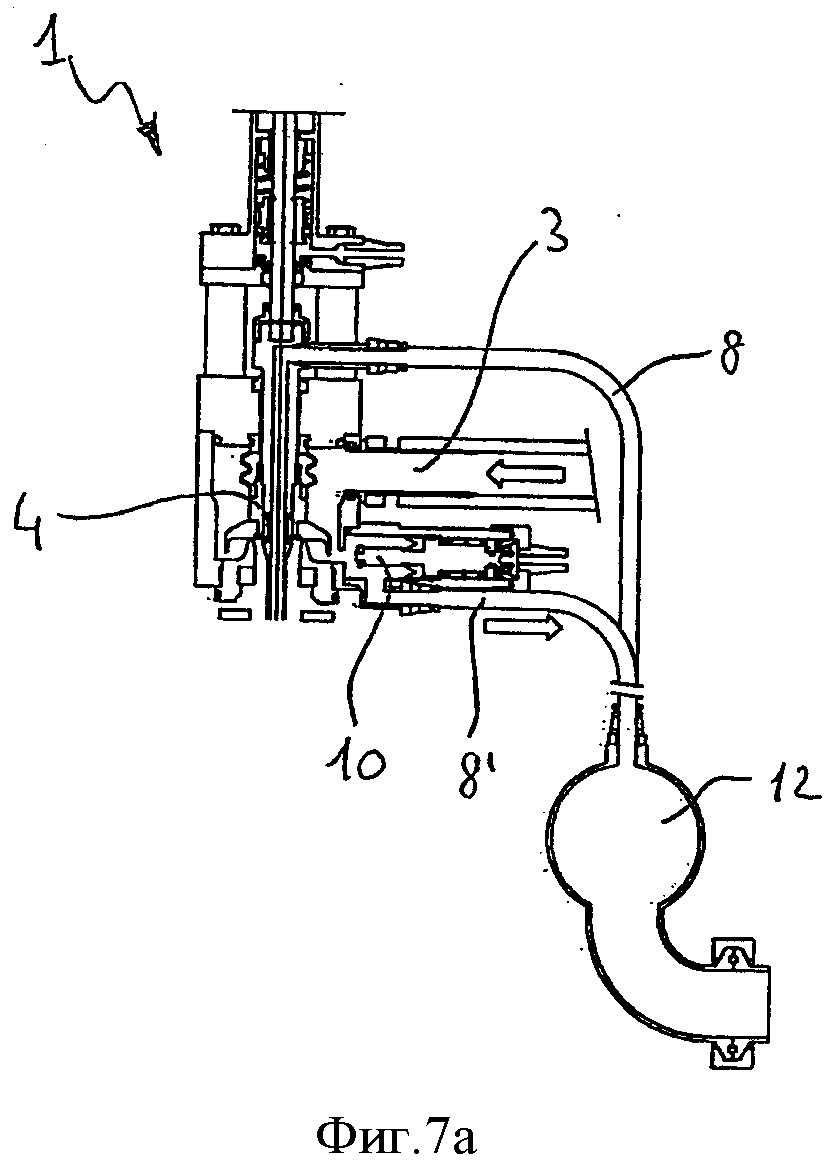

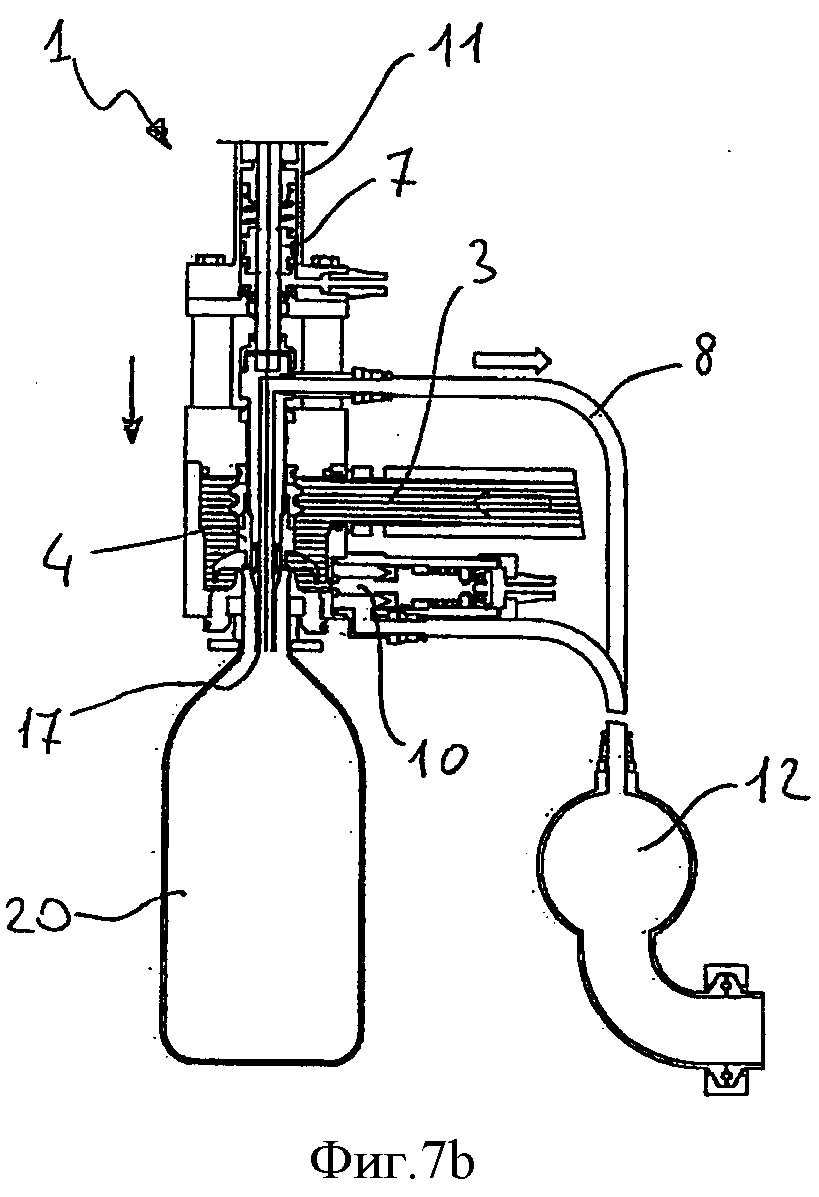

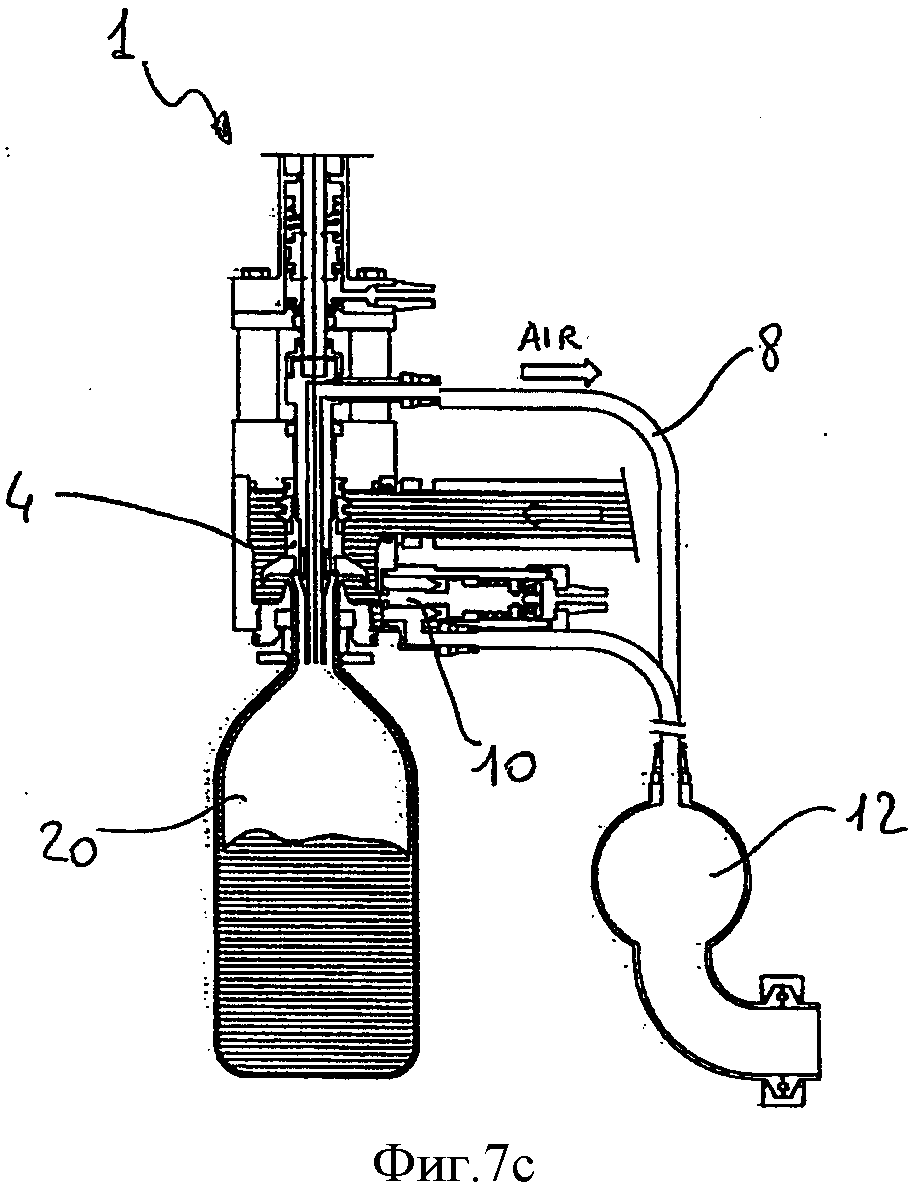

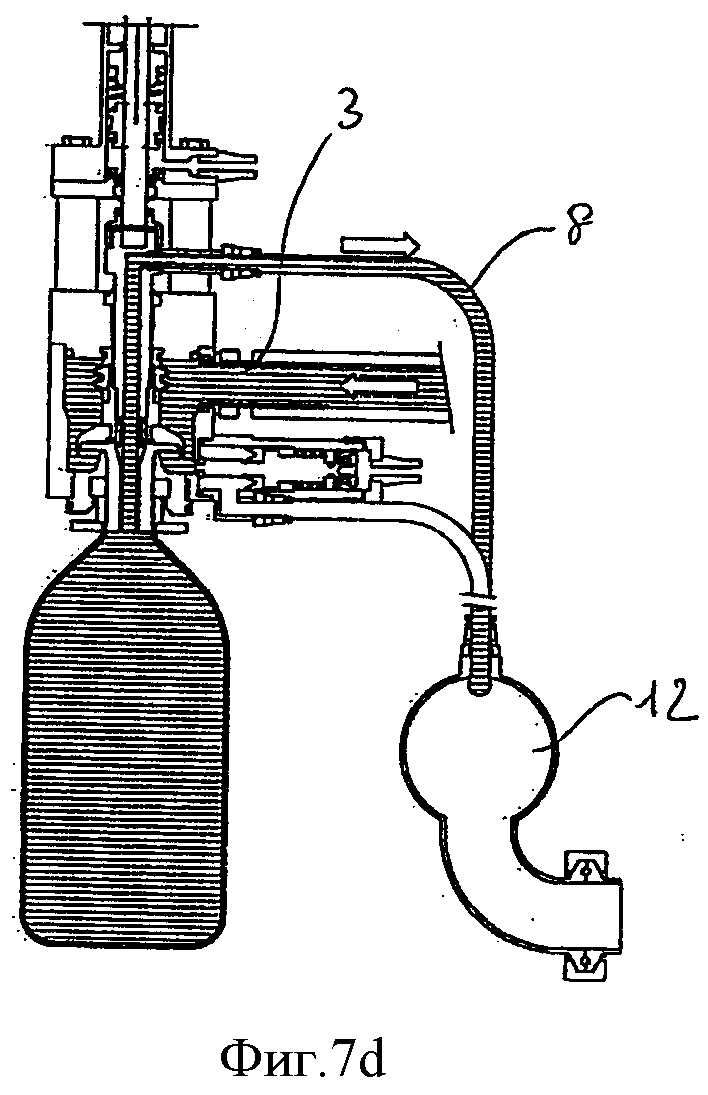

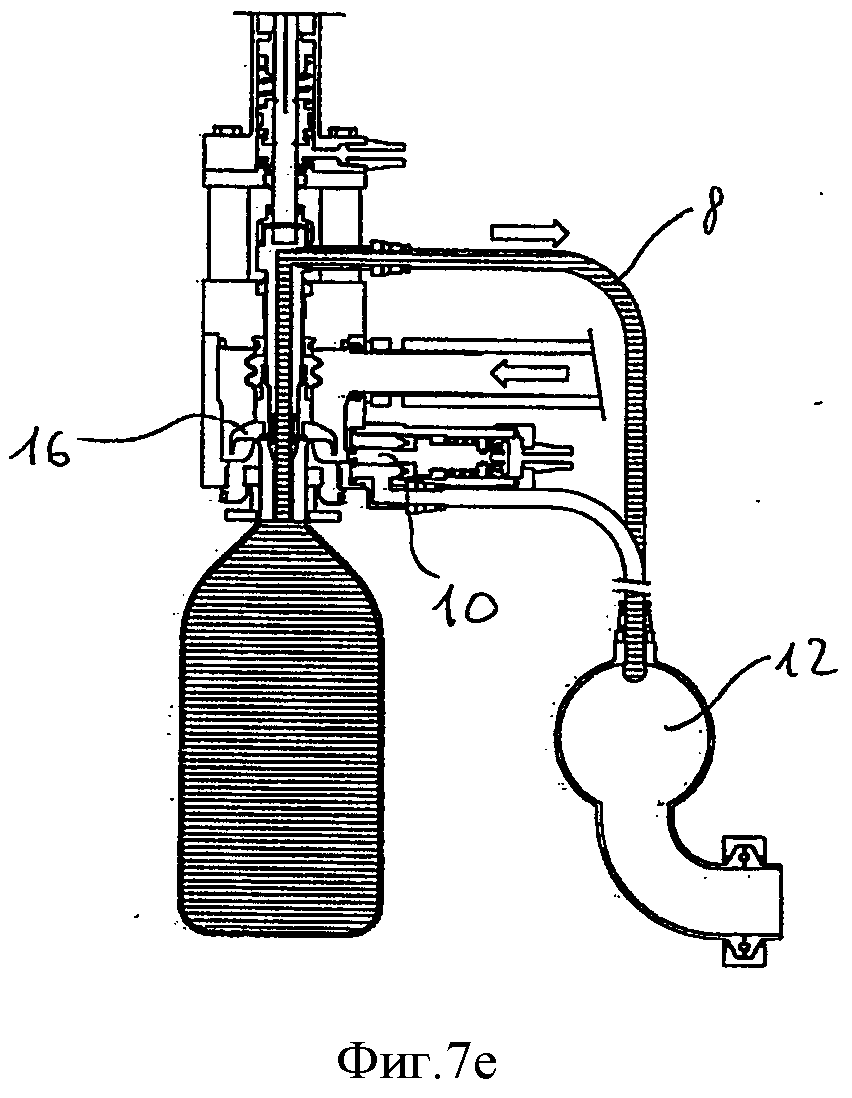

фиг.7а - 7f - различные этапы процесса горячего наполнения;

фиг.8 - четыре этапа работы клапана по изобретению;

фиг.9 - система наполнения бутылки, содержащая заливочные клапаны по изобретению;

фиг.10 - схема карусельной линии наполнения, на которой показаны углы, относящиеся к различным этапам процесса наполнения бутылок.

Подробное описание предпочтительного варианта выполнения изобретения

Заливочный клапан по фиг.1 предназначен для горячего (до 95°С) наполнения бутылок из полиэтилентерефталата напитками с низкой вязкостью (кинематическая вязкость <20 сСт), содержащими мякоть, имеющую максимальный размер ⌀3×L=5, или волокна, имеющие максимальный размер ⌀2×L=10 (в качестве некоторых примеров напитков, соответствующих указанным требованиям, можно привести чай, напиток Gatorade и изотонические напитки, соевый соус, соевое молоко, бальзамический уксус, 50% персиковый/яблочный/грушевый/банановый нектар, ананасовый сок, витаминные напитки, такие как АСЕ, яблочные соки или 100% цитрусовые фруктовые соки). Бутылки могут иметь емкость 100-3500 мл и горлышко наружным диаметром 28-38 мм и внутренним диаметром минимум 17 мм.

Вышеуказанный заливочный клапан, обозначенный на фиг.1 в целом 1, содержит:

- каретку 11 для вертикального перемещения клапана, которая обеспечивает плавное перемещение клапана, ограничивая число скользящих контактов и удлинение влажных поверхностей, которые могут способствовать отеканию влаги в бутылку;

- корпус 2 клапана, в который направляется наполняющая жидкость по гибкой трубке 3;

- первую задвижку 4, расположенную в вышеуказанном корпусе 2 клапана и содержащую управляющий шток 15, у нижнего конца которого имеется уплотнительный элемент 16, выполненный из эластомерного или другого пригодного материала, адаптированного для прилипания к внутренней нижней части корпуса 2 клапана;

- сифон 5 для контроля уровня наполнения, образованный внутренней нижней частью корпуса 2 клапана и уплотнительным элементом 16;

- внутриклапанную систему 6 отклонения, которая обеспечивает протекание из корпуса 2 клапана в бутылку без турбулентности и без вхождения элементов отклонения в саму бутылку;

- пневматический исполнительный механизм 7, объединенный с кареткой 11, который позволяет открывать задвижку 4 для продукта и управляется с помощью пневматического устройства (не показано), приводимого в действие неподвижными кулачками снаружи карусельной линии наполнения;

- выпускную трубку 8, объединенную с задвижкой 4 и используемую для выпуска воздуха, содержащегося в бутылке во время этапа наполнения, и для рециркуляции жидкости в конце этапа наполнения (этап выпуска пены или поддержания температуры);

- рециркуляционный клапан Г, содержащий вторую задвижку 9 с соответствующим пневматическим исполнительным механизмом 10, соединенный с корпусом 2 клапана и имеющий двойную функцию обеспечения внутриклапанной рециркуляции во время этапов предварительного нагрева и поддержания температуры, когда машина остановлена, и полного опорожнения сифона 5 внутри клапана в конце процедур внутренней промывки.

Установка пневматического исполнительного механизма 7 главной задвижки 4 заливочного клапана внутри подвижной каретки 11 предотвращает контакт возможной утечки сжатого воздуха с продуктом, разливаемым по бутылкам, поскольку исполнительная часть заливочного клапана, содержащая исполнительный механизм 7, и технологическая часть самого клапана, содержащая задвижку 4, т.е. часть, в которой протекает разливаемая по бутылкам жидкость, физически разделены и соединены с помощью простых крепежных средств, таких как круглая гайка и два винта.

Сифон 5 для контроля уровня наполнения бутылок приводится в действие исполнительным механизмом 7, который поднимает и опускает задвижку 4 и, таким образом, объединенный с ней уплотнительный элемент 16. Уплотнительный элемент 16, по существу, является грибообразным. Нижняя часть корпуса 2 клапана снабжена кольцевым выступом 19, который образует сифон 5 совместно с уплотнительным элементом 16.

Система 6 отклонения для отклонения жидкости в клапане преимущественно содержит завихритель, содержащий множество спиральных каналов 13, чтобы прикладывать вращательную составляющую к жидкости, которая перемещается по этим каналам, что позволяет самой жидкости приставать к стенкам бутылки во время этапа наполнения, обеспечивая более быстрое наполнение и меньшее образование пены.

Завихритель 6 может иметь наружную цилиндрическую форму (фиг.6) или он может иметь наружную коническую форму (фиг.5), предпочтительно, при обработке продуктов с мякотью, порами или волокнами.

В первом варианте выполнения коническая конфигурация завихрителя 6 внутри конического отверстия, отверстия в форме усеченного конуса или отверстия в форме усеченного конуса и цилиндра, т.е. образованного из первой части в форме усеченного конуса и следующей за ней в вертикальном направлении второй цилиндрической части (фиг.5), позволяет увеличивать доступное проходное сечение для продукта, когда главная задвижка 4 клапана открыта, тем самым сводя к минимуму вероятность закупоривания из-за прохождения мякоти, содержащейся в жидкости.

Во втором варианте выполнения цилиндрическая конфигурация завихрителя 6 внутри цилиндрического отверстия (фиг.6) является полезной в том отношении, что завихритель может быть разобран и удален из нижней части клапана за счет простого отвинчивания трубчатого элемента или штанги 17, на которую он установлен. В случае очищенных продуктов это позволяет устанавливать штангу с обычным отклонителем, если машина также должна обрабатывать холодные продукты при более высокой выходной скорости, при условии, что уровень продукта в бутылке позволяет это сделать.

В третьем варианте выполнения коническая конфигурация завихрителя 6 внутри цилиндрического отверстия (фиг.6d) имеет такое же преимущество цилиндрической конфигурации завихрителя внутри цилиндрического отверстия с дополнительным преимуществом уменьшения до минимума вероятности смятия, поскольку застрявшие мякоть или волокна могут более легко освобождаться самостоятельно.

Кроме того, положение завихрителя непосредственно в контакте с нижним концом вышеуказанной задвижки 4 позволяет исключить ситуацию, при которой мякоть, поры или волокна оставались бы на вершинах спиральных поверхностей из-за отсутствия горизонтальных поверхностей, к которым они могли бы пристать. Поддерживая эффективность систем, традиционно применяемых для разливания очищенных соков, вышеуказанная конструкция системы отклонения обеспечивает протекание напитков с высоким содержанием мякоти и волокон.

Спиральные поверхности завихрителя 6 преимущественно имеют такие размеры, при которых спиральные каналы должны перемещать мякоть максимального размера, содержащуюся в продукте, и форма спиральной поверхности должна радиально собирать жидкость и снова радиально сливать ее в бутылку, как только требуемая вращательная составляющая воздействует на саму жидкость.

Для этого предпочтительный вариант включает в себя шаг спирали, равный приблизительно 1,5-2,5 высотам завихрителя 6, предпочтительно равный двойной вышеуказанной высоте. Или конический, или цилиндрический завихритель может включать в себя шесть спиралей, имеющих, например, шаг 36 мм.

Размер завихрителя также обуславливается конструкцией компонентов окружающего клапана, поскольку они имеют точные размеры в зависимости от диаметра выходного отверстия клапана 1, например 20 мм, высоты нижней концевой части клапана, и эта часть варьируется в зависимости от размера наполняемой бутылки.

Что касается материала, завихритель может быть изготовлен, например, из пластика или нержавеющей стали.

Завихритель 6 установлен на первом участке штанги 17, снабженной внутри каналом, образующим концевую часть трубки 8; вышеуказанная штанга 17 вставлена и прикреплена к первому концу задвижки 4, и ее длина такова, что второй конец трубки адаптирован для продолжения в наполняемый контейнер только для сегмента, соответствующего участку горлышка контейнера.

Рядом с первым участком и под этим участком, предназначенным для сборки завихрителя 6, штанга 17 имеет второй участок, имеющий заданный наружный профиль, отличающийся первым сегментом, сходящимся по отношению к оси трубки 8, и вторым сегментом, расходящимся по отношению к вышеуказанной оси. Эти два сегмента наружного профиля, по существу, имеют форму усеченного конуса и плавно соединены, как показано на фиг.3.

Эта специальная конфигурация имеет противокапиллярную функцию, т.е. она облегчает отделение от штанги 17 жидкости, выходящей из спиральных каналов 13 завихрителя 6, с целью отведения всей жидкости в направлении внутренней поверхности бутылки, тем самым исключая большее образование пены при наполнении бутылки, и облегчает воздействие на слой жидкости, который протекал бы по штанге 17 во впускную секцию 14 с учетом обратного воздушного потока из бутылки, который мог бы замедлить выполнение этапов наполнения.

Завихритель 6 полностью расположен в корпусе 2 клапана, в то время как сегмент 18 наружного профиля штанги может или полностью или частично находиться внутри или полностью находиться снаружи корпуса 2 клапана. Эта конфигурация завихрителя исключает проблемы утечки продукта с последующим загрязнением наружной стороны горлышка и образования плесени в зазорах между колпачком и бутылкой или, в частности, в случае горлышка небольшого диаметра, исключает проблемы понижения окончательного уровня с учетом выхода системы отклонения из бутылки, как в известных системах.

Преимущественно, длина штанги 17 такова, что когда заливочный клапан опускается на заполняемую бутылку, второй конец штанги продолжается в бутылку только на сегмент, соответствующий начальному сегменту горлышка. Это позволяет получить:

- более высокий уровень заполнения очень близко к краю по сравнению с решениями по существующему уровню техники, что делает тепловую обработку так называемого «свободного пространства над жидкостью» очень эффективной;

- образование меньшего количества пены и более быстрое ее удаление;

- минимальное уменьшение рабочих участков прохождения жидкости, в результате чего требуется меньшая пьезонагрузка, которая вызывает напряжения, легко выдерживаемые также и тонкими пластиковыми бутылками.

Специальная конфигурация трубки 8 позволяет выпускать жидкость внутри трубки 8 в восстановительную трубку 12, вместо бутылки, тем самым позволяя уменьшить отекание каплями и повысить точность уровня; этот эффект обеспечивается за счет физически более низкого положения выпускной секции 13 трубки 8, т.е. концевой секции рядом с восстановительной трубкой 12 по отношению к впускной секции 14 той же самой трубки 8, т.е. концевой секции рядом с участком наполнения бутылки, и это условие создает пьезонагрузку, благоприятную для полного выпуска жидкости внутри трубки 8 в восстановительную трубку 12.

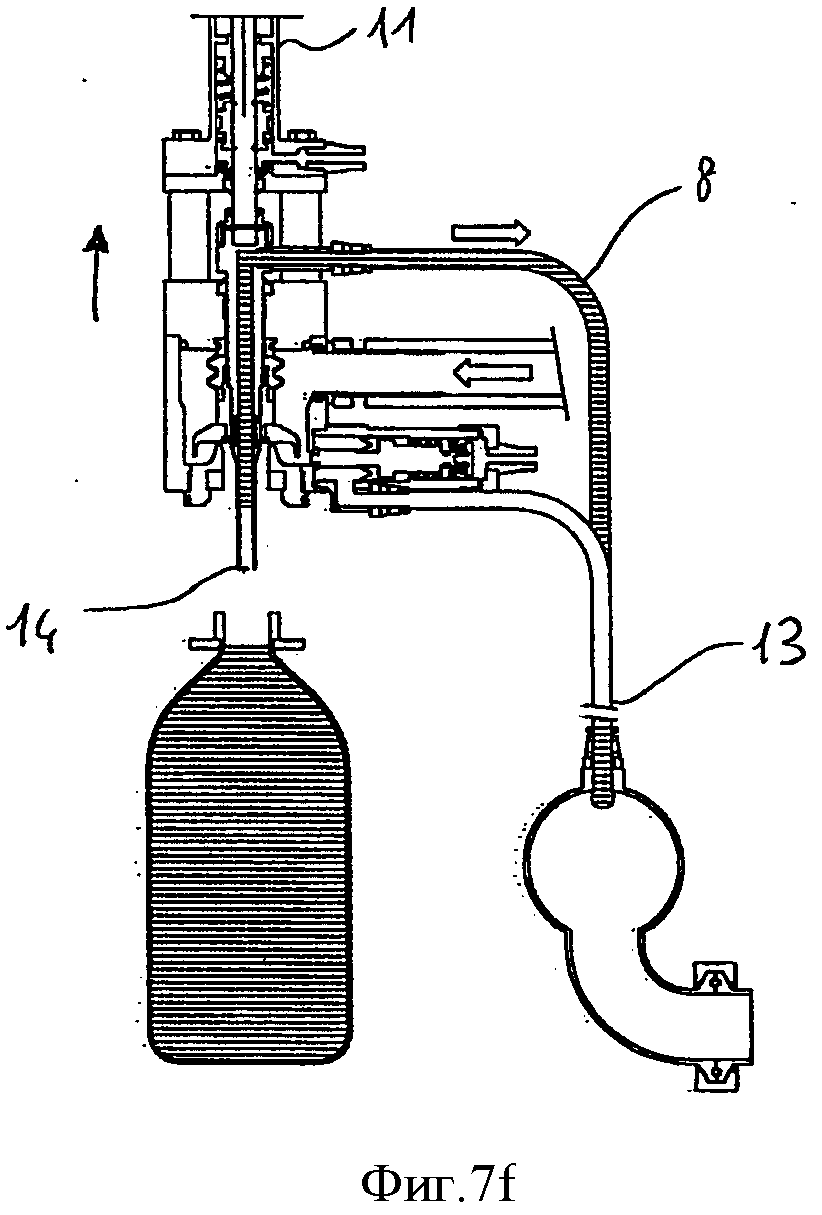

На фиг.7а-7f показаны различные этапы горячего наполнения бутылки по настоящему изобретению.

1) Перед началом этапа наполнения бутылки (фиг.7b) предусмотрен этап нагрева разливочной машины и, таким образом, заливочных клапанов 1, выполняемый сначала горячей водой и затем горячим продуктом, подлежащим разливу в бутылки, которые циркулируют в клапане (фиг.7а). Во время этого этапа нагрева сначала горячая вода и затем продукт при определенных температурах попадают в корпус 2 клапана по гибкой трубке 3, при этом задвижка 4 опущена, тем самым закрывая заливочный клапан, в то время как задвижка 10 находится в убранном положении, позволяя горячей воде и горячему продукту проходить в рециркуляционную трубку 8', соединенную с восстановительной трубкой 12. Вода, вытекающая из трубки 8', выводится из системы.

Цель прохождения этой первой части продукта состоит в том, чтобы удалить остаток горячей воды и поддержать требуемую температуру внутри корпуса 2 клапана. Первая часть продукта, выпускаемая из трубки 8', также выводится из системы.

2) В заданный момент времени бутылка 20 устанавливается под заливочный клапан 1 с помощью загрузочного барабана. Клапан 1 опускается с помощью каретки 11 таким образом, чтобы он сел на бутылку 20, и штанга 17 частично находилась внутри самой бутылки (фиг.7b). Задвижка 10 приводится в действие исполнительным механизмом 9, чтобы закрыть рециркуляционный клапан 1', и бутылка перемещается в направлении первого заданного угла К вдоль карусельной линии наполнения.

3) В этот момент при закрытом рециркуляционном клапане 1' начинается этап наполнения бутылки 20, во время которого задвижка 4 поднимается исполнительным механизмом 7, тем самым открывая заливочный клапан и позволяя продукту проходить через сифон 5 по спиральным каналам завихрителя 6 и затем по стенкам бутылки (фиг.7 с). Во время этапа наполнения воздух выводится из бутылки с помощью трубки 8, и бутылка перемещается на второй заданный угол Y вдоль карусельной линии наполнения.

4) После достижения уровня заполнения, высота которого соответствует высоте нижнего конца штанги 17, начинается этап рециркуляции продукта в бутылке для удаления пены и заданного количества продукта из бутылки 20, и этот продукт поступает по трубке 8 в восстановительную трубку 12 и затем смешивается с новым продуктом и подвергается второй пастеризации (фиг.7d). Во время этапа рециркуляции в бутылке бутылка перемещается в направлении третьего заданного угла Х вдоль карусельной линии наполнения,

5) В заданный момент времени в конце этапа рециркуляции при количестве рециркулируемого продукта, равном максимум 10% наливаемого в бутылку продукта, задвижка 4 опускается, тем самым закрывая заливочный клапана (фиг.7е), и клапан 1 поднимается с помощью каретки 11 (фиг.7f) и освобождается от бутылки 20, заполненной продуктом, которая транспортируется на разгрузочный барабан.

Этапы дезинфекции, т.е. этапы очистки и стерилизации машины периодически предусматриваются при каждом переходе на новый продукт, разливаемый в бутылки, или через заданное количество часов эксплуатации машина, включая сюда соответствующие растворы, рециркулирующие в клапане, с использованием временной бутылки 30, прикрепленной к клапану 1.

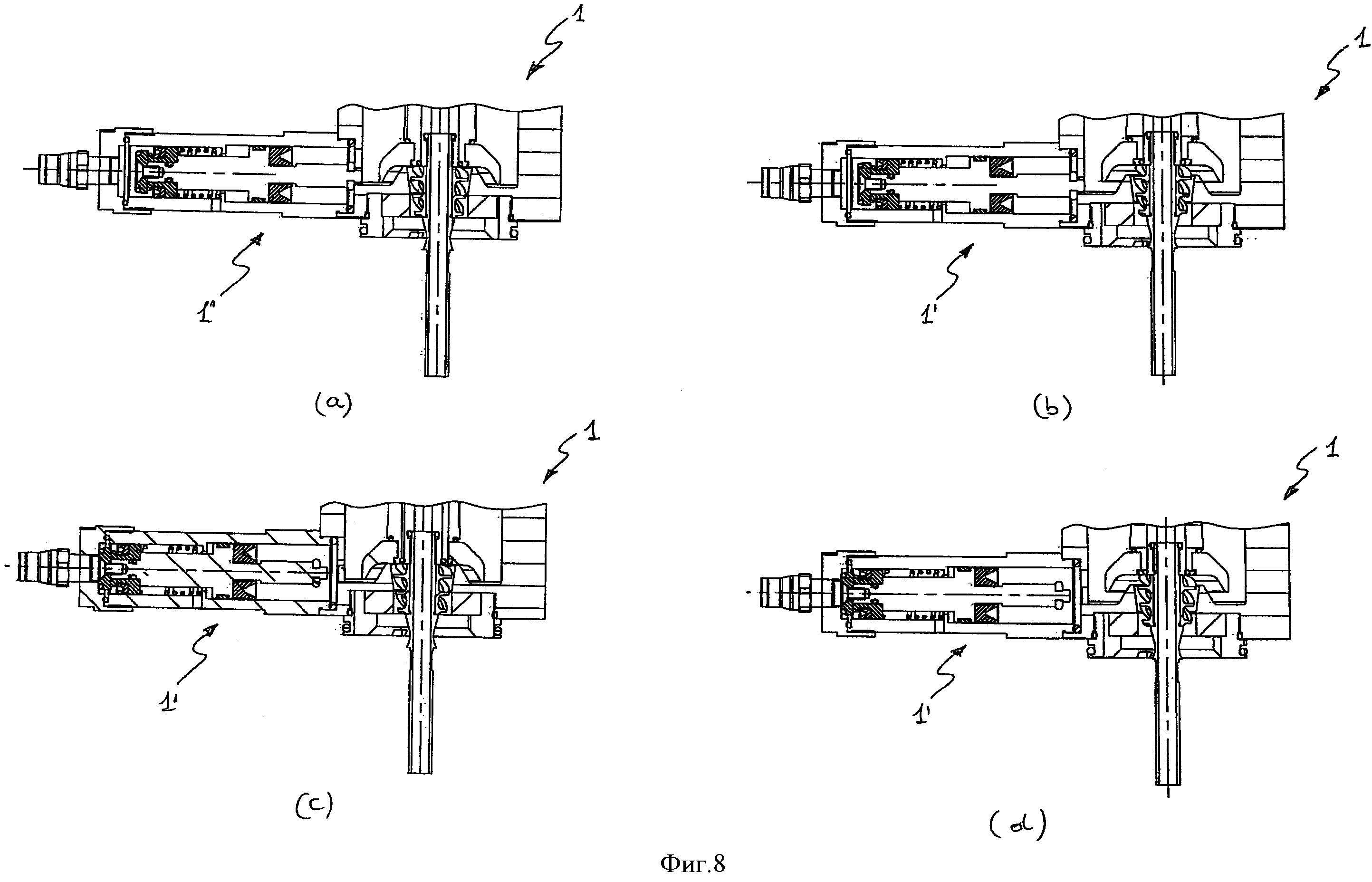

На фиг.8 показаны четыре рабочих режима заливочного клапана по изобретению.

На фиг.8а как заливочный клапан 1, так и взаимодействующий рециркуляционный клапан 1' находятся в закрытом положении; такое состояние имеет место, когда клапан 1 опущен на бутылку 20 перед этапом наполнения.

На фиг.8b заливочный клапан 1 открыт, в то время как рециркуляционный клапан 1' закрыт; такое состояние имеет место во время этапов наполнения и рециркуляции в бутылке.

На фиг.8 с заливочный клапан 1 закрыт, в то время как рециркуляционный клапан 1' открыт; такое состояние имеет место во время этапа нагрева и во время продолжительных остановов машины, когда заливочные клапаны освобождаются от бутылок.

На фиг.8d как заливочный клапан 1, так и рециркуляционный клапан 1' находятся в открытом положении; такое состояние имеет место во время продолжительных остановов системы. Фактически, должен активироваться этап рециркуляции в клапане во избежание охлаждения системы, в частности, продукта рядом с закрытыми клапанами, ожидающего разлива в бутылки, поскольку этап рециркуляции в бутылке предотвращает охлаждение продукта, ранее разлитого в бутылки, перед установкой крышек, что могло бы привести к отбраковке бутылок. Удерживание рециркуляционного клапана 1' также в открытом положении предотвращает напряжения, которые могут отрицательно повлиять на стабильность размеров бутылок или контейнеров, поскольку высокая температура имеет тенденцию к снижению прочности бутылок.

Во время этапов дезинфекции открывание задвижек 4, 10 может быть отсроченным и прерывающимся, чтобы эффективно очистить от продукта всю соответствующую линию.

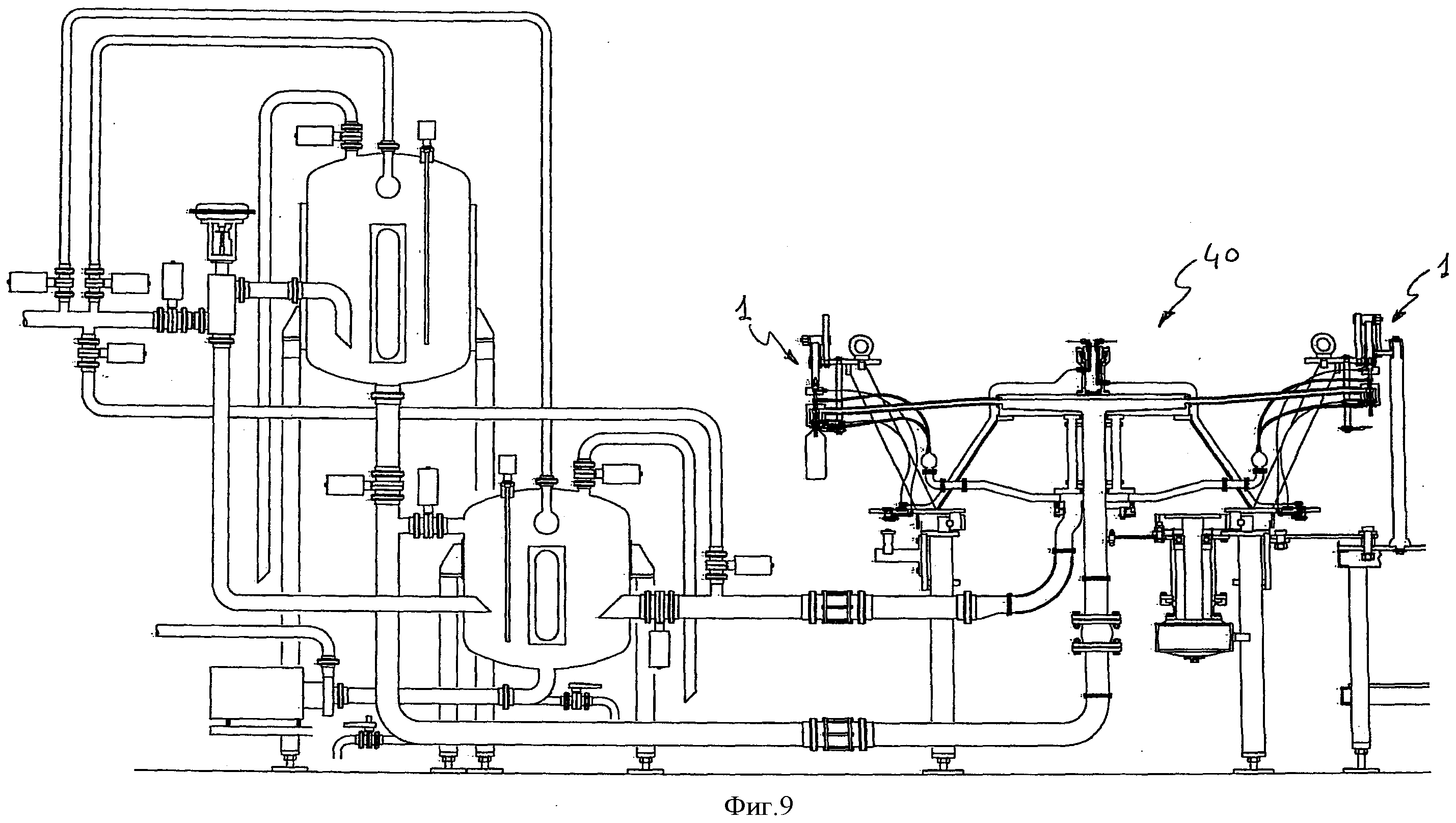

На фиг.9 показана система наполнения бутылок, содержащая карусельную линию наполнения, оборудованную одним или несколькими заливочными клапанами 1 по настоящему изобретению.

Для повышения качества готового продукта регулирование количества продукта, рециркулируемого в бутылке, преимущественно определяется задержкой открывания заливочного клапана 1 относительно карусельной линии 40 наполнения и точкой закрывания клапана 1, фиксированной относительно вышеуказанной карусельной линии с целью сведения к минимуму количества продукта всякий раз в зависимости от типа продукта, типа бутылки и производительности.

Следовательно, после того как было зафиксировано положение закрывающего ползуна клапана 1 относительно периферии машины, положение открывающего ползуна клапана 1 определяется каждый раз для каждого продукта и/или размера заполняемых бутылок.

На практике точка открывания клапана 1 относительной карусельной линии 40 определяется в обратном порядке от фиксированной точки закрывания, так чтобы обеспечить полное наполнение бутылки и полное удаление пены, образовавшейся во время самого наполнения; таким образом, процентное содержание рециркулируемого продукта снижается до минимума.

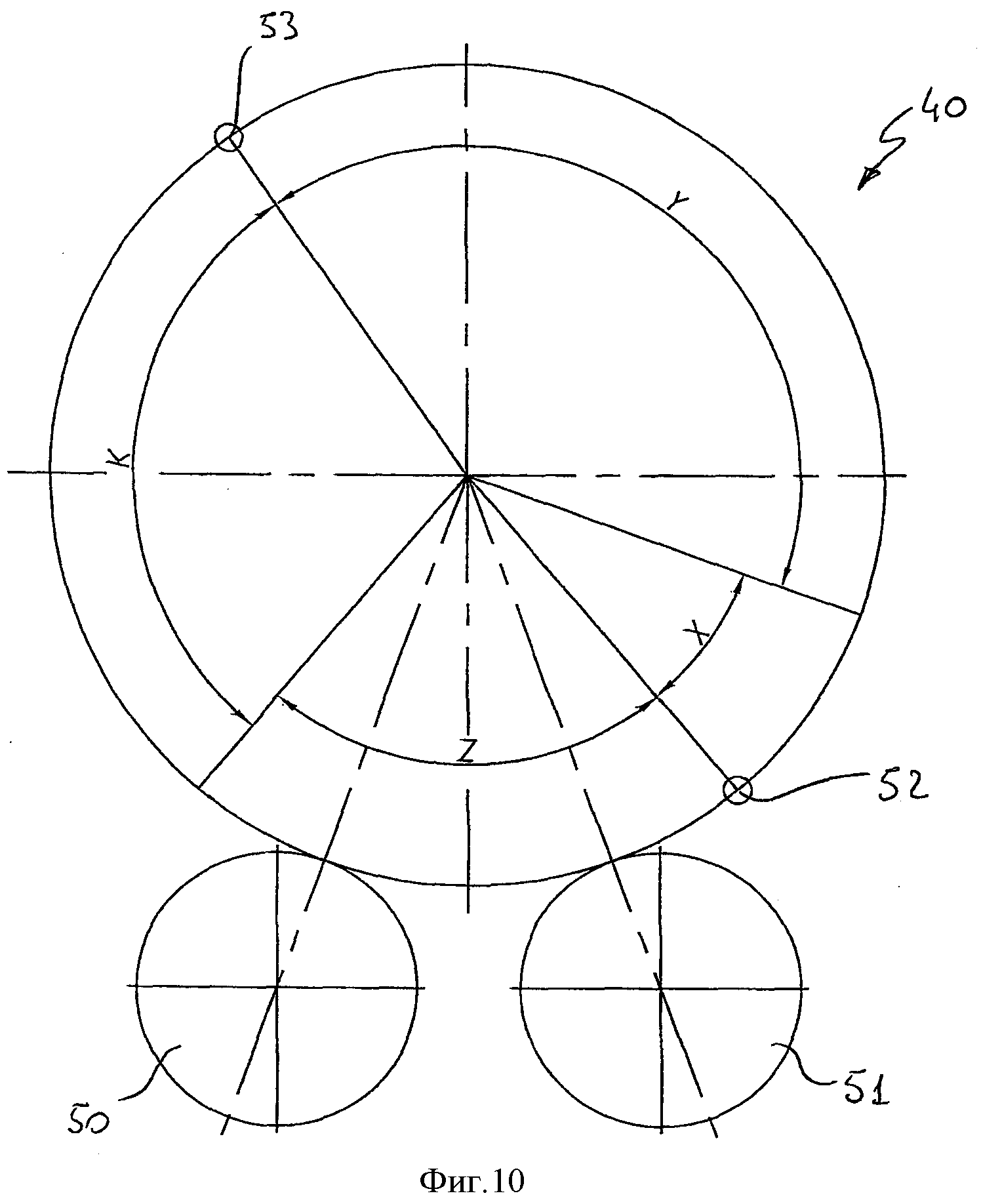

На фиг.10 представлена схема карусельной линии 40 наполнения, на которой показаны загрузочный барабан 50 и разгрузочный барабан 51 контейнеров; заданное положение точки 52 закрывания заливочного клапана; (изменяемое) положение точки 53 закрывания вышеуказанного клапана; угол Y наполнения, соответствующий дуге карусельной линии, вдоль которой полностью заполняется контейнер; угол Х рециркуляции, соответствующий дуге карусельной линии, вдоль которой продукт подвергается рециркуляции в бутылке для удаления пены; угол Z, соответствующий дуге вдоль которой действует кулачок для поднимания и опускания клапана 1; и угол K, равный (360°-X-Y-Z), который определяет открытое положение 53 клапана 1.

После фиксирования 10% содержания рециркулируемого продукта в качестве максимального допустимого значения с целью предотвращения отрицательного влияния на органолептические свойства налитого в бутылку продукта и, обозначив буквой «Q» расход продукта, выходящего из клапана 1 во время этапа наполнения (угол Y), и буквой «q» максимальный расход продукта, выходящего из клапана 1 во время этапа рециркуляции (угол X), максимальный угол Х машины, при котором продукт подвергается рециркуляции, составит Xmax=0,1*Y*(Q/q).

Зная время наполнения заданным продуктом заданной бутылки (определяется при лабораторных испытаниях), получают угол машины, относящийся к этапу наполнения (угол Y); и, зная отношение Q/q расходов наполнения-рециркуляции отдельного клапана, получают максимальный угол Х машины, относящийся к этапу рециркуляции, и тем самым угол K и положение 53 открывания.

На практике процентное содержание рециркуляции будет ближе к максимальному значению для небольших бутылок (например, 500 мл) с узким горлышком и продуктом с высоким содержанием мякоти (например, 100% сок), в то время как оно будет ближе к минимальному значению для больших бутылок (например, 2000 мл) с широким горлышком и очищенным продуктом (например, изотонические напитки).

В общем, чем больше время наполнения, тем ближе точка открывания клапана к загрузочному барабану 50.

Реферат

Настоящее изобретение относится к заливочному клапану для наполнения бутылок, в частности, предназначенному для горячего наполнения пластиковых бутылок пищевыми жидкостями, такими как фруктовые соки, изотонические напитки, молоко и другие подобные напитки, и к соответствующей системе, содержащей множество заливочных клапанов. Заливочный клапан для наполнения контейнеров, содержащий корпус клапана, образующий пространство для прохождения наполняющей жидкости и снабженный отверстием для подачи вышеуказанной жидкости в один из вышеуказанных контейнеров, а также штангой, проходящей через это отверстие и образующей концевую часть трубки с впускной секцией, первую задвижку вышеуказанного отверстия для ввода жидкости, установленную внутри корпуса клапана с возможностью перемещения и соосную штанге, при этом первая задвижка снабжена у первого конца уплотнительным элементом16льным элементом (16), который предназначен для герметичного закрывания отверстия и образования сифона между вышеуказанным пространством и вышеуказанным отверстием совместно с нижней частью корпуса клапана для контроля уровня наполнения в одном из вышеуказанных контейнеров, элемент отклонения жидкости, расположенный в вышеуказанном отверстии, обеспечивающий вращательную составляющую скорости жидкости, позволяющую жидкости прилегать к стенкам контейнера во время этапа наполнения, при этом вышеуказанный элемент отклонения находится в непосредственном контакте с вышеуказанным первым концом первой задвижки на первом участке штанги, при этом рядом с первым участком штанги и под этим участком, предназначенным для сборки завихрит�

Формула

- корпус (2) клапана, образующий пространство для прохождения наполняющей жидкости и снабженный отверстием для подачи вышеуказанной жидкости в один из вышеуказанных контейнеров, а также штангой (17), проходящей через это отверстие, и образующей концевую часть трубки (8) с впускной секцией,

- первую задвижку (4) вышеуказанного отверстия для ввода жидкости, установленную внутри корпуса (2) клапана с возможностью перемещения, и соосную штанге (17), при этом первая задвижка (4) снабжена у первого конца уплотнительным элементом (16), который предназначен для герметичного закрывания отверстия и образования сифона (5) между вышеуказанным пространством и вышеуказанным отверстием совместно с нижней частью корпуса (2) клапана для контроля уровня наполнения в одном из вышеуказанных контейнеров,

- элемент (6) отклонения жидкости, расположенный в вышеуказанном отверстии, обеспечивающий вращательную составляющую скорости жидкости, позволяющую жидкости прилегать к стенкам контейнера во время этапа наполнения, при этом вышеуказанный элемент (6) отклонения находится в непосредственном контакте с вышеуказанным первым концом первой задвижки (4) на первом участке штанги (17),

отличающийся тем, что

- рядом с первым участком штанги (17) и под этим участком, предназначенным для сборки завихрителя 6, штанга 17 имеет второй участок, имеющий заданный наружный профиль (18), с первым сегментом, сходящимся по отношению к оси трубки (8), и вторым сегментом, расходящимся по отношению к вышеуказанной оси, так, что эти два сегмента наружного профиля, по существу, имеют форму усеченного конуса и плавно соединены.

- нагрев корпуса (2) заливочного клапана (1) посредством прохождения в пространство вышеуказанного корпуса (2) клапана сначала очередь горячей воды и затем наполняющей жидкости при заданной температуре и при удержании второй задвижки (10) в открытом положении, а первой задвижки (4) - в закрытом положении;

- перемещение второй задвижки (10) в закрытое положение;

- перемещение первой задвижки (4) в открытое положение и наполнение контейнера (20) наполняющей жидкостью до достижения объема налитой в бутылку жидкости, соответствующего уровню, заданному положением впускной секции (14) выпускной трубки (8) с последующим выпуском воздуха через вышеуказанную выпускную трубку;

- дальнейшее наполнение контейнера (20) для рециркуляции наполняющей жидкости в контейнере с последующим выпуском части вышеуказанного объема налитой в бутылку жидкости через выпускную трубку (8);

- перемещение первой задвижки (4) в закрытое положение в заданный момент времени, так чтобы вышеуказанная часть объема составляла не более 10% объема жидкости, налитой в бутылку.

Документы, цитированные в отчёте о поиске

Наполнительный элемент разливочной машины и разливочная машина

Патенты аналоги

Наполнительный элемент разливочной машины и разливочная машина

Комментарии