Подъёмное устройство - RU2730698C2

Код документа: RU2730698C2

Чертежи

Описание

Изобретение относится к подъемному устройству, содержащему

- опорную тележку, которая может перемещаться вдоль рельсовой дорожки,

- подъемный элемент, служащий для удержания груза,

- подъемное устройство, с помощью которого подъемный элемент может подниматься и опускаться в вертикальном направлении относительно опорной тележки,

при этом подъемное устройство содержит по меньшей мере два, предпочтительно, четыре натяжных элемента, причем каждый подобный элемент одним концом закрепляется на подъемном элементе и на опорной тележке и может навиваться каждым из намоточных устройств на опорную тележку или подъемный элемент,

причем каждый натяжной элемент выполнен в виде плоского листа, и каждое намоточное устройство содержит по меньшей мере один валик, посредством которого навивается натяжной элемент, при этом каждый натяжной элемент характеризуется толщиной и шириной, причем ширина его по меньшей мере в 100 раз больше толщины, причем по меньшей мере для одного из первых намоточных устройств, по отношению по меньшей мере к одному из других намоточных устройств выполняется следующее условие: ось вращения валика одного из первых намоточных устройств перпендикулярна оси вращения валика одного из других намоточных устройств.

Устройство общего типа известно из документа DE 4326673 А1. Подобные ему и более современные разработки раскрыты в документах DE 69719001 Т2, FR 2757441 A1, DE 10132350 А1 и DE 10257108 А1. С помощью подобного устройства, например, части транспортных средств, могут перемещаться вдоль электрической подвесной дороги, причем можно регулировать высоту поднятия над землей части, предназначенной для транспортировки. В качестве натяжных элементов используются цепи или канаты, которые навиваются на соответствующие канатные барабаны или подъемные узлы для цепей, что позволяет регулировать высоту поднятия над землей части транспортного средства. Для стабилизации подъемного элемента относительно опорной тележки используется отдельное устройство. Подобное известное решение, к сожалению, характеризуется относительно большой монтажной длиной и относительно большим весом. Кроме того, положение подъемного элемента изменяется с высотой подъема.

Еще одно решение раскрыто в документе ЕР 1794078 В1. Также это устройство имеет относительно большую монтажную длину и большой вес. Конструкция довольно сложна, причем доступно множество возможностей по регулировке. Кроме того, довольно сложно изготовить и собрать подобное устройство, недостатком является труднодоступность при обслуживании. Также в этом случае, как и для решения, раскрытого раннее, подъемное и стабилизирующее устройство разрабатываются отдельно.

Еще одно подобное решение раскрыто в документе DE 19957468 А1. В данном случае имеют место те же недостатки, о которых шла речь при упоминании раскрытых ранее устройств. Кроме того, ограничена степень гибкости устройства.

Таким образом, целью настоящего изобретения является дальнейшее развитие устройства вышеупомянутого типа, что позволит создать легкий и универсальный подъемный механизм общего типа, который имеет компактные размеры, обеспечивает устойчивое наведение подъемного устройства относительно опорной тележки. Кроме того, предлагаемая концепция должна существенным образом не зависеть от значений высоты подъема грузов, имея при этом широкое применение.

Для этой цели и служит данное изобретение, которое отличается тем, что первое приводное устройство служит для приведения в действие, по меньшей мере, одного первого намоточного устройства, а второе приводное устройство предназначено для приведения в действие по меньшей мере одного из других намоточных устройств, причем первое приводное устройство содержит приводной двигатель, который приводит в движение по меньшей мере одну ось посредством конического зубчатого механизма, предпочтительно через коническую шестерню, ось которой приводит в действие валик первого намоточного устройства посредством элемента зубчатого механизма, при этом второе приводное устройство содержит приводной двигатель, который приводит в движение валик второго намоточного устройства посредством цилиндрической зубчатой передачи, зубчатой передачи с параллельными валами или планетарного зубчатого механизма.

Предпочтительно, чтобы ширина натяжного элемента была по меньшей мере в 200 раз, особенно предпочтительно, по меньшей мере в 300 раз и наиболее предпочтительно по меньшей мере в 500 раз больше толщины. Однако, довольно часто ширина не менее чем в 1000 раз больше толщины.

В данной спецификации определено, что в качестве натяжного элемента следует использовать конструкцию в виде полосы, которая, соответственно, отличается от известных решений, связанных с цепными канатами, а иногда также и с небольшими ремнями. Таким образом, поскольку в процессе наматывания используются натяжные элементы, например, в виде широких плоских ремней и других плоских кусков материала, возможно применение максимально гибкого подхода при реализации изобретения.

Таким образом, предусмотрена возможность, что элементы натяжения различны по ширине на всей используемой высоте эксплуатации, что согласуется с требованиями к конструкции. Например, допускается возможность увеличения ширины натяжных элементов, особенно на одном из концов. Кроме того, имеется указание, чтобы элементы натяжения не обязательно имели постоянную толщину по всей используемой высоте при использовании изобретения. Таким образом, элемент натяжения может, например, быть усилен в процессе фиксации конца и, следовательно, быть толще в этом месте по сравнению с толщиной в оставшейся области. Основой для упомянутого отношения между шириной и толщиной, таким образом, служит имеющийся плоский материал основы для элемента натяжения.

Дополнительно рассматривается предпочтительный вариант реализации данного изобретения, при котором предусматривается, что ширина элементов натяжения выбирается в зависимости от внешних размеров, как опорной тележки, так и подъемного элемента. Соответственно, ширина элементов натяжения составляет по меньшей мере 50% от наружных размеров опорной тележки и/или подъемного элемента в месте расположения элементов натяжения. Соответствующие оптимальные значения ширины для элемента натяжения составят от 50% до 100% указанного внешнего размера. В особенности, при использовании барабанов со встроенным приводным устройством верхний предел значений можно достичь без особых затруднений.

Предпочтительно, иметь четыре намоточных устройства, причем валики двух намоточных устройств имеют параллельные оси вращения, в то время как оси вращения валиков остальных двух намоточных устройств перпендикулярны осям вращения валиков первых двух намоточных устройств.

Таким образом, предпочтительно предусмотреть наличие двух приводных устройств таким образом, чтобы первое приводное устройство приводило в действие два намоточных устройства, а второе приводное устройство приводило в действие два дополнительных намоточных устройства.

Другой предпочтительный вариант реализации изобретения предусматривает наличие трех намоточных устройств, у которых оси вращения двух валиков первого и второго намоточных устройств параллельны, а ось вращения валика третьего намоточного устройства расположена перпендикулярно к осям вращения валиков первого и второго намоточных устройств. В этом случае валики первого и второго намоточных устройств и валик третьего намоточного устройства, предпочтительно, сформируют Н-образную конструкцию при виде сверху.

При реализации предпочтительного варианта изобретения элементы натяжения формируются из текстильного материала, предпочтительно, листа текстиля или листа металла, предпочтительно, из металлического листа или сетки.

Дополнительный предпочтительный вариант реализации изобретения предусматривает, что между первым и вторым приводными устройствами имеется синхронизирующий элемент, который позволяет синхронно перемещать оба приводных устройства. При использовании электронного линейного и барабанного двигателей со встроенным приводным устройством возможно применение также и четырех приводных устройств. То же самое применимо и к четырем скользящим зубчатым передачам.

Узел зубчатой передачи при этом предпочтительно приводится в действие ременным или цепным приводом.

Цилиндрическая зубчатая передача при этом предпочтительно является зубчатой передачей с параллельными валами.

Между цилиндрической зубчатой передачей и каждым из двух валов намоточного устройства предпочтительно установить по меньшей мере один передаточный узел главным образом с ременным приводом или цепным приводом. В связи с этим, выборочно могут быть применены цилиндрические зубчатые передачи и зубчатые передачи с параллельными валами, которые содержат соответствующие валы с параллельными осями.

Таким образом, настоящее изобретение служит для формирования удобной для использования подъемной подвески для электрической подвесной дороги, с помощью которой можно выполнять стабильный подъем грузов, причем речь идет об основных частях транспортных средств (кузова автомобилей, двигатели), которые направляются на сборочную линию; однако, возможны и другие варианты применения, например, для подъемных устройств контейнеров.

На опорной тележке закреплен подходящий приемный элемент, например, балка с 4-мя крюками или балка с 2-мя крюками с соответствующими зонами приемки для переносимых деталей (например, для приема кузовов автомобилей). В данном устройстве также предусмотрены элементы, позволяющие поворачивать деталь для перемещения вокруг нужных осей.

Соответственно, данное изобретение относится к устройству для подъема и стабилизации грузов, особенно к балке для транспортных средств или частей транспортных средств, содержащей опорную тележку (верхнюю раму), а также расположенный под ней подъемный элемент (нижнюю раму), устройство для приема груза, которое служит для приема груза, регулируемое по высоте с помощью предпочтительно широких ремней или текстильных элементов (натяжных элементов), которые закреплены на нижней раме и могут подниматься или опускаться с помощью по меньшей мере двух (соответственно, по условиям безопасности по меньшей мере трех) валиков (барабанов), которые в случае применения трех или четырех валиков, особенно предпочтительно, располагаются ортогонально друг к другу. При этом, предполагается, что нижняя рама стабилизируется относительно верхней рамы вследствие проявления мембранного эффекта для ремней и текстильных изделий, соответственно, который приводит к тому, что ширина ремней и текстиля, соответственно (элементов натяжения), достаточна и может превышать функциональные требования по подъему грузов, поэтому для стабилизации перемещения нижней рамы относительно верхней рамы в горизонтальном направлении не нужно дополнительное механическое стабилизирующее устройство, такое как опоры ножничного типа, телескопические опоры и т.д.

Таким образом, устройство связано с подвижными устройствами, например, с электрической подвесной дорогой, так называемым конвейером «Power & Free» или с подвесными платформами, таким образом, формируются автономные самодвижущиеся блоки.

Фиксация натяжного элемента (ремней) на нижней раме происходит предпочтительно статически, таким образом, формируется равномерное и заранее определенное распределение нагрузки с помощью натяжных элементов (ремни и текстиль, соответственно).

Элементы натяжения также могут реализоваться в виде широкой тонкой металлической ленты или металлической сетки.

Подъемное устройство может оснащаться вертикальными и диагональными соединительными балками для реализации передачи усилий. Они могут быть покрыты скользящим и/или износостойким слоем.

Подъемное устройство может быть оснащено для центрирования одной или несколькими коническими, круглыми или прямоугольными направляющими канавками.

Исходя из соображений безопасности и необходимости поддержки гибкости, соответственно, на натяжных элементах можно применять несколько слоев.

Валики (барабаны) для намотки натяжных элементов могут завершаться коронками и/или снабжаться коническими концами, что обеспечит центрированное навивание натяжных элементов.

Для обеспечения синхронизации в процессе подъема грузов валики (барабаны) могут механически связываться друг с другом.

Кроме того, может предусматриваться сцепление подъемных приводных устройств со стороны поступления груза для уменьшения влияния крутящих моментов.

Отдельные валики (барабаны) могут управляться индивидуально, но также могут соединяться с другими валиками с помощью, так называемого электронного вала.

Приводное устройство и приводные устройства соответственно для валиков также могут интегрироваться аналогичным образом.

Нижняя рама может оснащаться настраиваемым адаптером, который позволяет принимать разные балки.

Таким образом, приемные элементы для балок могут также конструироваться в соответствии с вариантом реализации изобретения, чтобы их можно было поворачивать в горизонтальном направлении.

Кроме того, для варианта реализации изобретения груз, который должен переноситься, может поворачиваться вокруг горизонтальной или вертикальной осей.

Кроме того, подъемное устройство может быть оснащено одним или несколькими предохранительными тормозами.

Кроме того, может быть интегрировано устройство, которое служит для измерения нагрузки или для ограничения нагрузки. Также подъемное средство может быть оборудовано устройством измерения нагрузки.

В качестве особо предпочтительного варианта реализации изобретения можно располагать валики (подъемные барабаны) ортогонально в сочетании с одной или несколькими цилиндрическими зубчатыми передачами, зубчатыми передачами с параллельными валами или планетарными зубчатыми механизмами и/или с одним или несколькими коническими зубчатыми механизмами для их привода. Таким образом, можно реализовать устройство без применения отдельного конического зубчатого механизма.

Отдельные части предлагаемого устройства, например подъемные барабаны, могут изготавливаться из легких конструкционных материалов, таких как алюминий, стеклопластик или углепластик.

Передачи могут уменьшать крутящий момент приводных устройств путем соответствующего преобразования скорости подобно тому, как это реализуется при пропускании каната через блок. Таким образом, подъемное средство для уменьшения крутящего момента подъемных приводных устройств может обвиваться вокруг одного или нескольких блоков.

Кроме того, устройство может быть снабжено возможностью оценки высоты подъема. Кроме того, подъемное средство может быть оснащено оптическим дисплеем для оценки высоты подъема.

Кроме того, подъемное средство может быть оснащено возможностью выведения на печать данных в постоянном или временном режимах вместе с дополнительной информацией, например, относительно этапов сборки транспортного средства.

Подъемное средство также может снабжаться средствами освещения и/или отражающим слоем и, таким образом, освещать рабочие зоны.

Верхняя и/или нижняя рама могут иметь модификации, облегчающие техническое обслуживание.

Таким образом, предлагаемый подход допускает формирование компактной и легкой конструкции путем объединения возможностей перевозки и стабилизирующего устройства, а также техническим интегрированием в верхней раме приводного устройства с подъемным устройством. Предпочтительно, чтобы три или четыре натяжных элемента специально формировались в виде широких нетолстых намоточных ремней, которые навиваются на три валика, которые расположены в виде буквы Н или на четыре размещенных по кругу валика. Конструкция валиков, выполненная из углепластика, позволяет дополнительно уменьшить вес без ущерба для срока службы или стабильности в работе.

Эффект стабилизации проявляется как следствие мембранного эффекта элементов натяжения, который формируется собственным весом нижней рамы, а также переносимым грузом. Благодаря регулировке длин поясов, которые адаптированы к условиям применения, можно легко реализовать увеличение или уменьшение нагрузки для натяжных элементов без внесения изменений или адаптаций в базовую конструкцию предлагаемого устройства. Это позволяет поддерживать высокий уровень стандартизации, который всегда востребован в автомобильной промышленности. Количество элементов натяжения ограничивается тремя или четырьмя, причем каждый из двух элементов натяжения или комбинаций элементов натяжения характеризуется избыточностью и может взять на себя всю нагрузку на выходе из натяжного элемента или из приводной цепи. Кроме того, предпочтительно, чтобы привод зубчатой передачи с параллельными валами и привод цилиндрической зубчатой передачи и привод конического зубчатого механизма, соответственно, объединялись для приведения в действие подъемного устройства. Таким образом, помимо достижения избыточности при переносе грузов, также обеспечивается разнообразие приводных устройств, что повышает безопасность переноса грузов. Эти два приводных устройства соединяются с основной стороны, предпочтительно, с помощью эластичного или карданного вала. Тогда оба приводных устройства работают синхронно. Таким образом, в данном случае предусматривается ограничение скорости опускания, т.е. используется центробежный тормоз и/или дополнительный предохранительный тормоз. При соединении с основной стороны моменты остаются небольшими, что положительно влияет на размеры передающих усилия частей и элементов безопасности соответственно, и способствует уменьшению общего веса.

Передача усилия между приводами и намоточными роликами позволяет ввести дополнительный показатель передаточного отношения. Тем самым и за счет относительно небольшого диаметра намоточных роликов требуемый крутящий момент на подъемных приводах снижается, так что может уменьшаться размеры передачи и, следовательно, ее вес.

Чтобы облегчить регулировку и обеспечить постоянную безопасную работу, можно принять, что приложение усилий со стороны плоских ремней к нижней раме является статическим. В результате обеспечивается постоянная одинаковая загрузка всех (предпочтительно) трех или четырех плоских ремней.

Балки с 2-мя кронштейнами, балки с 4-мя кронштейнами, поворотные кронштейны, а также поворотные рамы могут быть адаптированы к нижней раме. Предусматривается, что решение может интегрироваться в стационарные устройства, а также в различные концепции конвейера. Таким образом, можно рассматривать одиночный трек, а также двойной трек с электроприводом. Кроме того, устройство может интегрироваться в так называемые «Power & Free» устройства или использоваться в концепциях подвесной толкающей платформы.

Кроме того, можно рассмотреть возможность установки защитных матов или ступенчатых пластин на нижней и/или верхней раме, что улучшит доступность для технического обслуживания. Поскольку нижняя рама не может содержать, вследствие ее функциональности, каких-либо устройств во внутренней области, можно использовать подъемный пандус, размеры которого таковы, что он может быть устроен между приемными траверсами, благодаря чему значительно облегчается техническое обслуживание подъемного устройства, что отличает данный подход от известных решений.

Как упоминалось, оси вращения валиков намоточного устройства расположены перпендикулярно друг другу. При этом, конечно, следует учитывать, что ортогональность валиков отражена на одной из проекций, что особенно заметно при виде сверху на устройство. Кроме того, следует отметить, что незначительные отличия от ортогональности соответствуют сущности изобретения, если, например, оси валиков разнесены на угол, равный лишь 87°.

На фигурах проиллюстрированы варианты реализации изобретения.

На Фиг. 1 проиллюстрирован вид в перспективе подъемного устройства, которое может перемещаться в горизонтальном направлении вдоль некоторой дорожки, причем один элемент, участвующий в подъеме груза (нижняя рама), находится относительно опорной тележки (верхней рамы) в нижнем положении,

На Фиг. 2 проиллюстрировано изображение в соответствии с расположением, проиллюстрированным на Фиг. 1, однако, вид уже из нижнего положения для подъемного устройства, когда элемент, участвующий в подъеме груза, находится относительно опорной тележки в поднятом положении,

На Фиг. 3 проиллюстрирован вид в перспективе подъемного устройства без рельсовой дорожки, которая просматривается из верхнего положения,

На Фиг. 4 проиллюстрирован вид сверху устройства, проиллюстрированного на Фиг. 3,

На Фиг. 5 проиллюстрирован вид в перспективе альтернативного варианта реализации изобретения, проиллюстрированного на Фиг. 3,

На Фиг. 6 проиллюстрирован вид сверху устройства, проиллюстрированного на Фиг. 5,

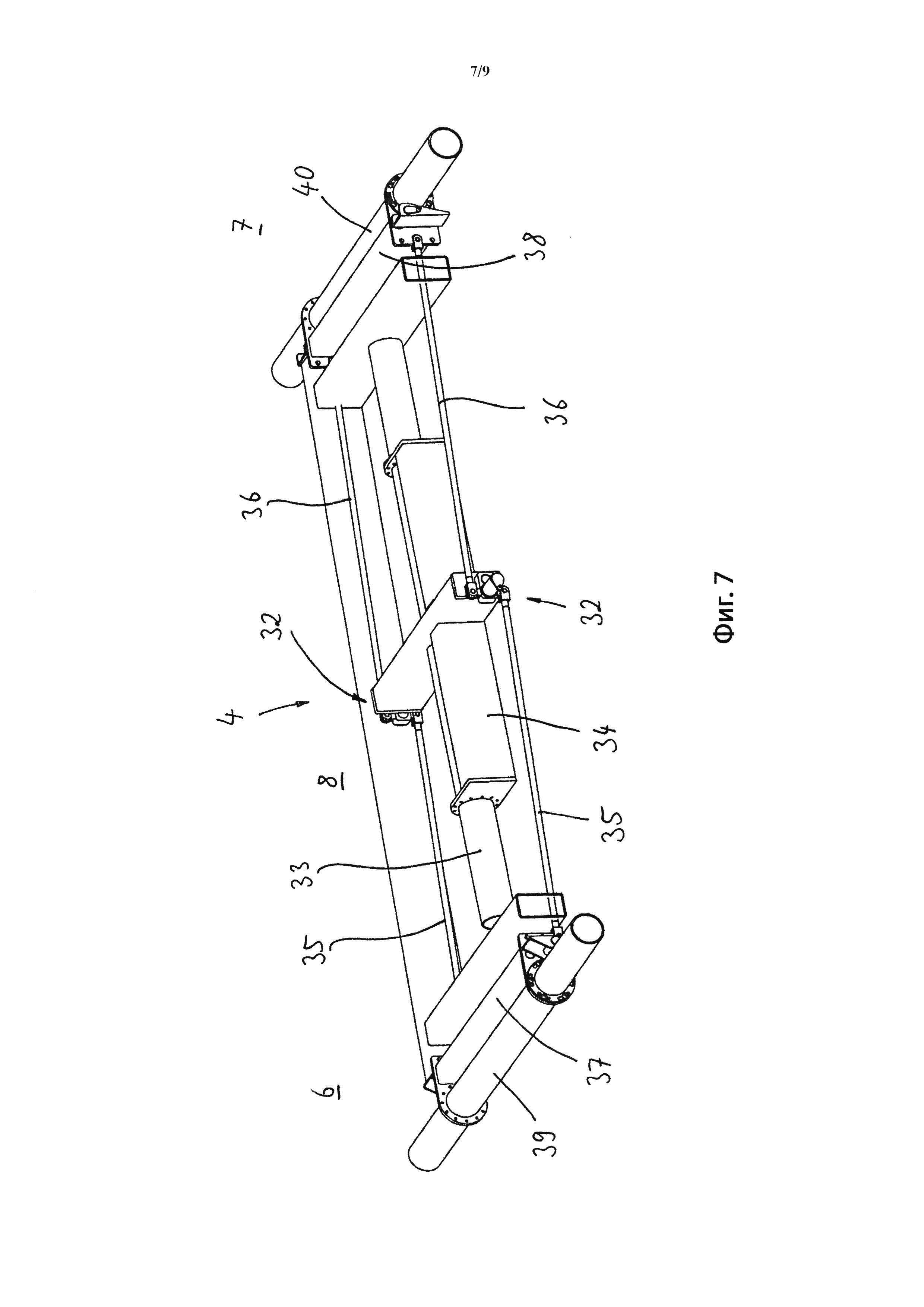

На Фиг. 7 проиллюстрирован вид в перспективе нижней рамы подъемного устройства при компенсации длины ремня в соответствии с первым вариантом реализации изобретения,

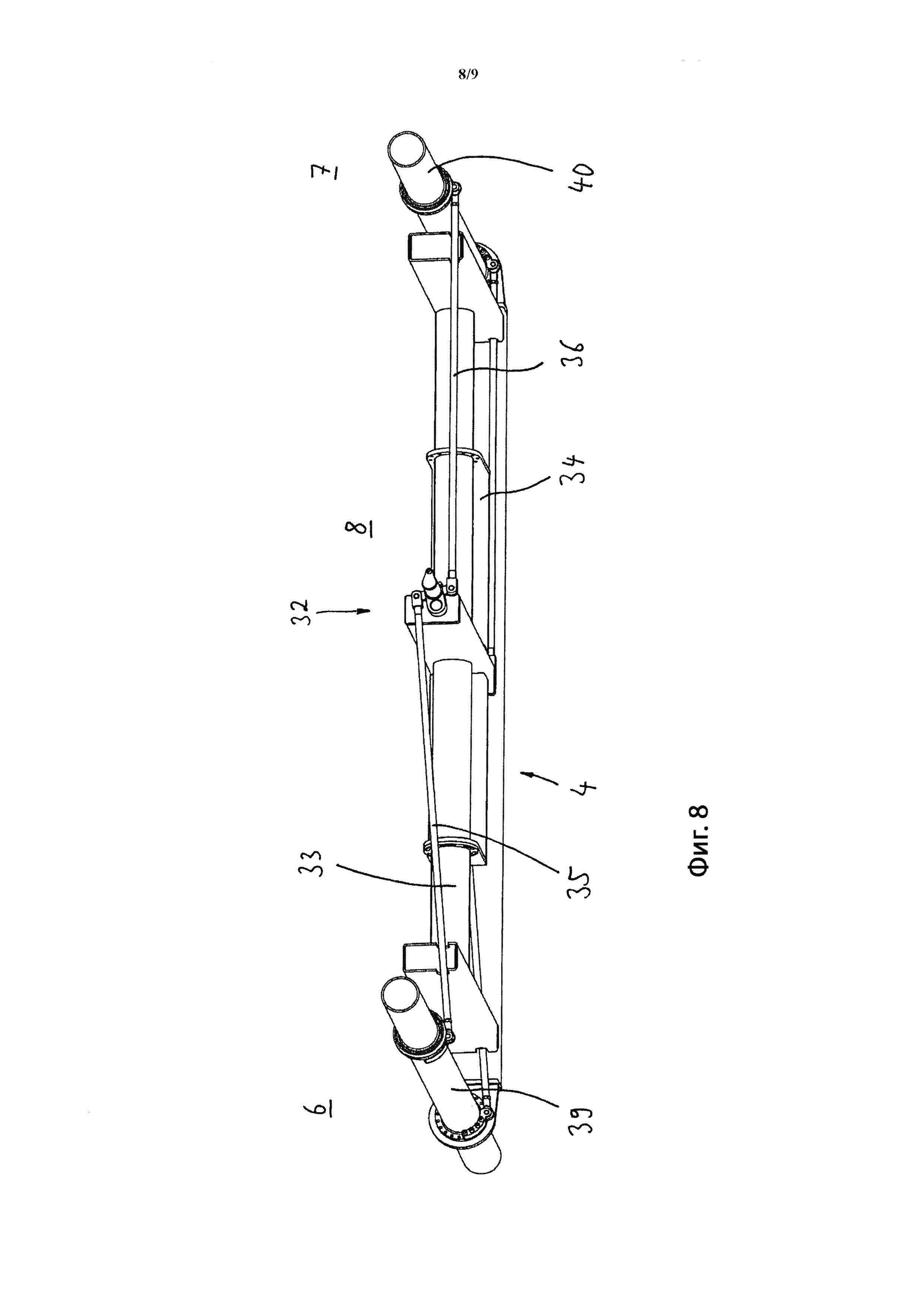

На Фиг. 8 проиллюстрирован вид в перспективе нижней рамы подъемного устройства с компенсацией длины ремня в соответствии со вторым вариантом реализации изобретения

На Фиг. 9 проиллюстрирован вид в перспективе сечения, проиллюстрированного на Фиг. 7 и Фиг. 8, соответственно, где проиллюстрирован эксцентрик.

На фигурах проиллюстрировано подъемное устройство 1, которое перемещается в горизонтальном направлении вдоль дорожки 2, являющейся рельсом. Посредством подъемного устройства 1 часть груза может перемещаться в горизонтальном направлении, поэтому подъемное устройство 1 перемещается вдоль дорожки 2. Указанное движение может происходить активно или пассивно, т.е. в зоне дорожки 2 можно предусмотреть применение как моторизованных, так и немоторизованных валиков.

Подъемное устройство 1 содержит, по существу, и верхний элемент, где располагается опорная тележка 3 (верхняя рама) и нижний элемент 4 (нижняя рама), причем подъемное устройство 5 предусмотрено для перемещения подъемного элемента 4 в вертикальном направлении V относительно опорной тележки 3, т.е. для поднятия или опускания. Балка 31 закреплена на подъемном элементе 4, который служит для приема детали, например, части кузова автомобиля.

Подъемное устройство 5 содержит четыре намоточных устройства 10, 11, 12 и 13, каждое из которых содержит ведомый валик 14, 15, 16и 17, причем каждый валик 14, 15, 16, 17 втягивает или наматывает натяжной элемент 6, 7, 8 и 9, когда он вращается вокруг соответствующей оси вращения a1, а2, а3 и a4 (как проиллюстрировано на Фиг. 4).

Натяжные элементы 6, 7, 8 и 9 выполнены, в виде плоских листов и, предпочтительно, в виде широких ремней, которые могут состоять, например, из текстильного материала или металлической сетки. На Фиг. 1 схематично проиллюстрировано, что каждый натяжной элемент 6, 7, 8, 9 имеет ширину В и толщину D. Для конкретизации плоской конструкции натяжных элементов указанная ширина, предпочтительно, по меньшей мере, в 100 раз больше толщины D, в частности, не менее чем в 500 раз.

В частности, на фигурах 3 и 4 проиллюстрировано, как происходит поворот приводного устройства валиков 14, 15, 16, 17, что влияет на вертикальное направление (высоту) подъемного элемента 4 путем навивания и обматывания, соответственно, натяжных элементов 6, 7, 8, 9.

Соответственно, предусмотрено первое приводное устройство 18, который содержит приводной двигатель 21, управляющий коническим зубчатым механизмом 22. При помощи конического зубчатого механизма 22 приводятся в действие два вала 23 и 24, в каждом из которых приводятся в действие каждый из элементов 25 и 26 из механизма шестерни; элементы 25, 26 зубчатого механизма предпочтительно являются цепными или ременными приводами. Таким образом, валики 14 и 15, соответственно, вращаются синхронно.

Кроме того, предусмотрено второе приводное устройство 19, которое содержит приводной двигатель 27, посредством которого приводится в движение цилиндрическая зубчатая передача 28. Цилиндрическая зубчатая передача 28 приводит в действие, в свою очередь, два зубчатых элемента 29 и 30, которые, предпочтительно, выполнены в виде цепных или ременных приводных устройств, благодаря чему валики 16 и 17 вращаются синхронно.

Два приводных устройства 18 и 19 снова синхронизированы один относительно другого, поэтому предусмотрен синхронизирующий элемент 20. Для данного варианта реализации изобретения предусмотрена секция вала, которая соединяет два приводных двигателя 21 и 27 друг с другом, таким образом, их валы могут вращаться только синхронно.

На Фиг. 5 и 6 проиллюстрирован альтернативный вариант реализации изобретения. Отличие от описанного выше решения заключается в том, что здесь вместо четырех намоточных устройств предусмотрено только три, а именно намоточные устройства 10, 11 и 12 с соответствующими валиками 14, 15 и 16. Оси вращения a1 и а2 валиков 14 и 15 параллельны друг другу; ось вращения аз валика 16 расположена (на верхнем плане) перпендикулярно по отношению к ним, таким образом, задается Н-образная конфигурация для трех валиков 14, 15 и 16, когда они просматриваются на верхнем плане. В остальном, конструкция соответствует описанной выше схеме.

Особый и впоследствии описанный вариант реализации изобретения относится к статически заданной компенсации длины ремней, которая может использоваться в качестве опции для описанного подъемного устройства.

Подъемное устройство 1 (подъемная балка) содержит, как было объяснено, опорную тележку 3 (верхняя рама) и подъемный элемент (нижняя рам) 4. Нижняя рама удерживается натяжными элементами 6, 7, 8, 9. Чтобы максимально снизить нагрузку при подъеме, наматывающие устройства расположены соответствующим образом на верхней раме 3. Это означает, что концевая фиксация ремней происходит на нижней раме 4. Различия в длине ремней могут возникать из-за допусков на толщину натяжных элементов (подъемных ремней), из-за различий в диаметре намоточных барабанов, из-за небольших допусков в коробке передач и т.д. Кроме того, довольно затруднительно при сборке отрегулировать длину ремней таким образом, чтобы получить желаемое распределение нагрузки.

Описанный ниже вариант реализации изобретения обеспечивает заданное распределение нагрузки на натяжные элементы, при этом небольшие различия в длине натяжных элементов могут быть скомпенсированы. Таким образом, фиксация концов ремней может происходить путем намотки нескольких слоев на валик, а также путем формирования шлейфов в ремнях.

В частности, предпочтительными являются два описанных впоследствии альтернативных варианта реализации упомянутой компенсации длины ремней.

Решение, которое проиллюстрировано на Фиг. 7, впоследствии обозначается как тип А, решение, проиллюстрированное на Фиг. 8, обозначается как тип В. На Фиг. 9 проиллюстрирована деталь подобного расположения. Таким образом, описанная выше концепция проиллюстрирована на Фиг. 7-9, когда три натяжных элемента 6, 7, 8 (проиллюстрированы на Фиг. 7 и 8 только для отражения их расположения) наматываются на валиках Н-образной формы.

Решения, соответствующие типу А и типу В, не подходят для обоих видов концевой фиксации ремней. В то время как тип А может использоваться при обоих типах концевой фиксации ремня, необходимо, чтобы ремень (в случае типа В) наматывался на вращающийся концевой валик для ремня.

Основными компонентами компенсации длины ремня являются два эксцентрика 32, которые поддерживаются в центральной части нижней рамы 4. Конечный ролик ремня 33, который расположен в продольном направлении, поддерживается в шатуне 34, ось вращения W которого поддерживается в эксцентрике 32 смещенной относительно его оси вращения Е. Из-за силы натяжения ремня на продольно расположенный конечный ролик ремня 33 крутящий момент с левым поворотом приводит к эксцентрикам 32. Этот крутящий момент находится в равновесии с крутящим моментом с правосторонним поворотом, который осуществляется двумя тягами 35, 36. Каждая из этих тяг 35, 36 соединена либо с двумя дополнительными шатунами 37, 38 поперечно расположенных конечных роликов ремня 39, 40 (при типе А согласно Фиг. 7), либо непосредственно с вращающимися расположенными в поперечном направлении конечными роликами ремня 39, 40 (при типе В согласно Фиг. 8). В зависимости от сцепления тяг 35, 36 на эксцентрике 32 направление крутящего момента может также действовать в противоположном направлении по описанию (см. Фиг. 7 и Фиг. 8).

Таким образом, сила натяжения тяг 35, 36 возрастает пропорционально силе натяжения ремней поперечных ремней 6, 7 и, следовательно, крутящему моменту с правосторонним поворотом. С другой стороны, крутящий момент с левосторонним поворотом пропорционален силе натяжения продольного ремня 8 (см. Фиг. 5). В зависимости от соотношения рычагов, равновесие эксцентриков 32 поддерживается при определенном разделении подъемной нагрузки между продольным ремнем 8 и двумя поперечными ремнями 6, 7. При одинаковых соотношениях рычагов продольный ремень 8 получает половину подъемной нагрузки. Другая половина делится между двумя поперечными ремнями 6, 7.

При увеличении эксцентриситета, например, нагрузка на продольный ремень 8 уменьшается, а нагрузка на два поперечных ремня 6, 7 увеличивается. Так, например, можно приложить распределение силы натяжения 30% в поперечном направлении / 40% в продольном направлении / 30% в поперечном направлении.

Требуемое положение эксцентрика 32 приводится в том случае, когда ось вращения Е эксцентрика и ось вращения W шатуна продольного расположенного конечного ролика ремня 33 лежат в горизонтальной плоскости. Небольшие изменение длины ремня в процессе намотки или вследствие различного удлинения ремня могут небольшим вращательным движением уравниваться эксцентриками 32. Таким образом, продольно расположенный конечный ролик ремня 33 и два поперечно расположенных конечных ролика ремня 39, 40 работают как антивалентные. Это означает, что удлинение продольного ремня 8 может компенсироваться правосторонним вращением эксцентриков 32, что соответствует подъемному движению конечных роликов ремня на поперечных ремнях 6, 7. Таким образом, можно достигнуть нового равновесия путем существенного сохранения заданного распределения нагрузки.

Шатун 37, 38 поперечно расположенного конечного ролика ремня 39, 40 обеспечивает симметричную нагрузку на продольный ремень 8, даже если, например, два поперечных ремня 6, 7 обматывают слегка асимметрично или удлиняются немного по-разному из-за асимметричного распределения нагрузки в продольном направлении. Тем не менее, продольные силы, действующие на продольный ремень 8, могут передаваться благодаря поперечной жесткости продольного ремня.

Путем отслеживания движения эксцентрика, например, с помощью конечных выключателей, можно обнаружить дополнительный разрыв ремня или провисший ремень.

Как проиллюстрировано на Фиг. 7 для типа А (с шатунами для поперечных роликов), тяги 35, 36 соединены друг с другом одним шатуном 37, 38 поперечных роликов 39, 40. В процессе сборки поперечные ролики вращаются для намотки поперечных ремней. Около трех намоток достаточно, чтобы облегчить фиксацию с помощью трения конца ремня на конечных роликах ремня. После завершения процесса сборки, ролик 39, 40 жестко закрепляется шатунами 37, 38.

Такая конструкция позволяет закреплять концы ремня с помощью нескольких намоток или с помощью петель ремня. Первый способ обеспечивает натяжение ремня, в то время как петли ослабляют ремень в месте соединения (реализован с помощью шва или зажима).

Как проиллюстрировано на Фиг. 8, для типа В (с вращающимися поперечными роликами), тяги 35, 36 непосредственно соединены с поперечно расположенными вращающимися поддерживаемыми конечными роликами ремня 39, 40. Расположенные по касательной поперечные ремни передают крутящий момент на конечные ролики ремня. Эти крутящие моменты создают силу натяжения на тягах 35, 36.

ссылки

1 Подъемное устройство

2 Дорожка (рельсовая)

3 Опорная тележка (верхняя рама)

4 Подъемный элемент (нижняя рама)

5 Подъемное устройство

6 Натяжной элемент (текстильный лист, ремень)

7 Натяжной элемент (текстильный лист, ремень)

8 Натяжной элемент (текстильный лист, ремень)

9 Натяжной элемент (текстильный лист, ремень)

10 Намоточное устройство

11 Намоточное устройство

12 Намоточное устройство

13 Намоточное устройство

14 Валик

15 Валик

16 Валик

17 Валик

18 Первое приводное устройство

19 Второе приводное устройство

20 Синхронизирующий элемент

21 Приводной двигатель для первого приводного устройства

22 Конический зубчатый механизм (коническая шестерня)

23 Вал

24 Вал

25 Элемент зубчатого механизма (ременной привод/цепной привод)

26 Элемент зубчатого механизма (ременной привод/цепной привод)

27 Приводной двигатель для второго приводного устройства

28 Цилиндрическая зубчатая передача

29 Зубчатый элемент (ременный привод/цепной привод)

30 Зубчатый элемент (ременный привод/цепной привод)

31 Балка

32 Эксцентрик

33 Конечный ролик ремня (продольный)

34 Шатун

35 Тяга

36 Тяга

37 Шатун

38 Шатун

39 Конечный ролик ремня (поперечный)

40 Конечный ролик ремня (поперечный)

V Вертикальное направление

D Толщина

В Ширина

a1 Ось вращения

a2 Ось вращения

а3 Ось вращения

a4 Ось вращения

W Ось вращения шатуна 34

Е Ось вращения эксцентрика

Реферат

Изобретение относится к подъемному устройству. Устройство (1) содержит опорную тележку (3), которая может перемещаться вдоль дорожки (2), подъемный элемент (4) для удержания груза, подъемное устройство (5), с помощью которого подъемный элемент (4) может подниматься и опускаться в вертикальном направлении (V) относительно опорной тележки (3), причем подъемное устройство (5) содержит по меньшей мере два натяжных элемента (6, 7, 8, 9). Каждый натяжной элемент (6, 7, 8, 9) может быть намотан на опорную тележку (3) с помощью намоточного устройства (10, 11, 12, 13). Устройство (1) включает первое приводное устройство (18) для приведения в движение первого намоточного устройства (10, 11) и второе приводное устройство (19) для приведения в движение второго намоточного устройства (12, 13). Первое приводное устройство (18) содержит приводной двигатель (21), который приводит в движение по меньшей мере один вал (23, 24) посредством конического зубчатого механизма (22), вал приводит в движение валик (14, 15) первого намоточного устройства (10, 11) посредством зубчатого механизма (25, 26), а второе приводное устройство (19) содержит приводной двигатель (27), который приводит в движение валик (16, 17) второго намоточного устройства (12, 13) с помощью цилиндрической зубчатой передачи, зубчатой передачи с параллельными валами или планетарного зубчатого механизма (28). Достигается легкость и универсальность подъемного устройства, обеспечивается стабильное направление подъемного элемента относительно опорной тележки. 10 з.п. ф-лы, 9 ил.

Комментарии