Устройство для стоянки автомобилей - RU2471945C2

Код документа: RU2471945C2

Чертежи

Описание

Настоящее изобретение относится к устройству для стоянки автомобилей и размещения грузов и т.п. Данное устройство содержит несколько мест для стоянки, причем по меньшей мере одно место для стоянки находится на поднимаемой или опускаемой платформе, при этом платформа перемещается вдоль по меньшей мере одной направляющей стойки, и данное устройство снабжено приводом для перемещения платформы.

Вышеупомянутое устройство для стоянки целесообразно применять для увеличения количества имеющихся в наличии мест для стоянки, например, в подземных гаражах, паркингах, крытых стоянках и т.д. Преимущество устройств для стоянки такого типа заключается в возможности стоянки не одного, а двух или более автомобилей на одной площадке.

Известны схемы, согласно которым автомобили, поступающие с расположенного выше подъездного пути, устанавливаются на подвижной платформе, после чего платформа опускается, открывая сверху место, предоставляющее дополнительную возможность стоянки, а также схемы, согласно которым самое низкое место для стоянки расположено на одном уровне с подъездным путем, а над этим нижним местом для стоянки расположена по меньшей мере одна подвижная платформа, предоставляющая дополнительное место для стоянки. Настоящее изобретение относится в основном к упомянутым отличающимся друг от друга вариантам. Данное изобретение относится преимущественно к устройствам для стоянки автомобилей, однако область его применения не ограничена этим конкретным вариантом применения. Предмет настоящего изобретения пригоден также для использования в качестве устройства для хранения других грузов независимо от их вида. Таким образом, если в приведенном ниже описании речь идет об автомобилях, то этот вариант применения не ограничивает область применения изобретения, и его следует рассматривать лишь в качестве примера.

Вышеупомянутые устройства для стоянки автомобилей конструируются и сооружаются в многочисленных разнообразных вариантах с учетом соответствующих требований к сооружениям, а также с учетом различий в нагрузках, создаваемых автомобилями, в высоте или других размерах автомобилей. При этом объемы выпуска отдельных серий устройств относительно невелики, в связи с чем их изготовление требует значительных затрат.

Поэтому в основу настоящего изобретения положена задача усовершенствования описанных выше устройств, формирующих уровень техники, и создания устройств для стоянки, предполагающих максимально возможное количество вариантов их конструкции и поэтому требующих меньших затрат при изготовлении.

Для решения указанной задачи настоящее изобретение основано на описанном во вводной части устройстве для стоянки автомобилей или размещения грузов и т.п., и в соответствии с первым вариантом осуществления настоящего изобретения предложено, что привод снабжен установленным на подвижной штанге приспособлением для отклонения гибкой тяги, и один конец гибкой тяги воздействует на платформу, и гибкая тяга снабжена компенсатором длины.

В предлагаемой в соответствии с настоящим изобретением схеме применен принцип тросового привода с преимуществом, обеспечиваемым "подвижным роликом". Длина перемещения подвижной штанги может быть отрегулирована произвольно, что обеспечивает широкие пределы варьирования при регулировке высоты подъема платформы, чем достигается соответствие высоты подъема конкретным условиям. При разработке описанного привода по меньшей мере возможно осуществить множество разных значений высоты подъема, вследствие чего соответственно уменьшается количество типов устройств для стоянки и соответственно увеличивается количество вариантов устройства для стоянки. Однако преимущество устройства по настоящему изобретению этим не ограничивается. Длина перемещения подвижной штанги является важным параметром не только при сооружении устройства для стоянки, а следовательно, при его конструировании или изготовлении и соответственно при монтаже, но этот параметр следует принимать во внимание и при эксплуатации устройства. Схема по настоящему изобретению пригодна для соответствующего изменения длины перемещения подвижной штанги, например, самим пользователем или при техобслуживании, например, при соответствующем изменении высоты автомобилей, подлежащих размещению на устройстве для стоянки.

Далее, посредством изменения схемы привода подвижного ролика (в данном случае подвижного приспособления для отклонения гибкой тяги) обеспечивается создание быстрого и непрерывно движущегося привода без необходимости применения соответствующих дорогостоящих приводных устройств для скоростного опускания или подъема, например, телескопических цилиндров. Скорость перемещения поднимаемой таким образом платформы вдвое превышает скорость перемещения подвижного приспособления для отклонения гибкой тяги и, соответственно, скорость перемещения подвижной штанги.

Применение компенсатора длины по настоящему изобретению обеспечивает соответствующее изменение эффективной длины гибкой тяги. Компенсатор длины предпочтительно не выполняется в виде гибкой тяги по соображениям экономии средств. В качестве гибкой тяги часто применяется шарнирная цепь (цепь Галля) или аналогичное приспособление. Однако обнаружено, что в определенных частях устройства для стоянки гибкость тяги не имеет значения, поскольку на определенных участках тяги эта гибкость не применяется на практике. Поэтому в альтернативной конструкции по настоящему изобретению применяется компенсатор длины, соединенный с гибкой тягой. При изменении, например, регулируемой высоты или крайних положений передвижной платформы соответственно изменяется длина гибкой тяги, причем изменение длины гибкой тяги компенсируется путем соответствующего регулирования компенсатора длины.

При этом целесообразно, чтобы компенсатор длины находился на концевом участке гибкой тяги и соединял эту гибкую тягу, например, с соответствующим приспособлением для фиксации гибкой тяги на устройстве для стоянки или на фундаменте либо стенке столбчатой опоры здания, в котором находится устройство для стоянки.

Помимо применения шарнирной цепи в качестве гибкой тяги следует, естественно, иметь в виду, что в соответствии с настоящим изобретением в данном случае может использоваться любой иной вид гибкой тяги. Поскольку гибкую тягу часто необходимо проводить через приспособление для отклонения гибкой тяги, целесообразно, чтобы она обладала соответствующей гибкостью, в связи с чем при осуществлении настоящего изобретения пригодны для использования, помимо шарнирных цепей, также канаты, тросы и т.п.

Кроме того, поставленная задача решается настоящим изобретением посредством использования балансировочного тягового элемента, расположенного, в частности, под платформой между обеими опорными стойками, причем первый конец балансировочного тягового элемента прикреплен к первой стойке, а второй его конец прикреплен ко второй стойке, и балансировочный тяговый элемент проходит через прикрепленные к платформе отклоняющие приспособления, при этом опорная стойка имеет несколько точек присоединения балансировочного тягового элемента, и ширина платформы может регулироваться путем выбора точки прикрепления балансировочного тягового элемента при сохранении общей длины этого балансировочного тягового элемента.

Это техническое решение по настоящему изобретению обеспечивает большое количество вариантов при сооружении платформ различной ширины в устройстве для стоянки. Балансировочные тяговые элементы постоянной длины могут быть предварительно изготовлены крупными партиями и затем прикреплены к опорным стойкам в различных точках в соответствии с фактической требуемой шириной платформы, поскольку балансировочный тяговый элемент проходит под платформой поперек нее. Ширина платформы непосредственно влияет на длину балансировочного тягового элемента, которая всегда может быть соответствующим образом подогнана известными способами.

Множество точек прикрепления балансировочного тягового элемента к опорной стойке, предусматриваемое в соответствии с настоящим изобретением, позволяет при изготовлении балансировочного тягового элемента или опорной стойки не привязываться к фактической ширине платформы. Путем выбора соответствующей точки прикрепления можно получить требуемую ширину платформы.

Вышеописанная задача настоящего изобретения решается также и тем, что у опорной стойки предусматривается основание стойки, выполненное в виде отдельного от стойки, при необходимости сменного, строительного элемента.

В известных технических решениях основание стойки всегда выполняется заодно со стойкой. Однако выбор основания стойки зачастую определяется свойствами грунта на конкретной строительной площадке. Поэтому возможности получения различных вариантов устройства для стоянки по настоящему изобретению значительно расширяются, если стойка выполняется отдельно от основания, и, как в модульной системе, обеспечена возможность соединения нескольких типов оснований с опорными стойками, которые в этом случае могут предварительно изготовляться сравнительно крупными партиями.

Из современного уровня техники известно неразъемное соединение опорной стойки с основанием (например, путем сварки), которое значительно затрудняет транспортировку, поскольку такой вариант исполнения требует наличия большого пространства для размещения груза или транспортного средства большого объема. Техническое решение по настоящему изобретению обеспечивает не только осуществление модульного принципа исполнения стойки, которую можно быстро подогнать под реальные условия, но также и заметное снижение транспортных затрат, поскольку монтаж имеющего значительные размеры сборочного узла, состоящего из основания стойки и стойки, фактически необходимо производить только на месте сооружения устройства для стоянки по настоящему изобретению, при этом основание стойки и стойку можно транспортировать отдельно друг от друга при значительной экономии места.

Отдельные вышеупомянутые меры обеспечивают гарантированное решение задачи, упомянутой во вводной части настоящего описания. Применение компенсатора длины позволяет реализовать в устройстве для стоянки по настоящему изобретению множество различных расстояний между платформами, причем это преимущество обеспечивает двойной эффект. А именно, во-первых, при сооружении устройства для стоянки по настоящему изобретению требуемая высота и, соответственно, требуемый тип устройства для стоянки должны устанавливаться лишь непосредственно перед монтажом. Во-вторых, в процессе эксплуатации устройства для стоянки по настоящему изобретению расстояние между отдельными платформами можно без затруднений устанавливать в соответствии с различными значениями высоты автомобилей, при этом нет необходимости в сооружении нового устройства для стоянки. Повышение универсальности и удобства эксплуатации неожиданно сопровождается снижением складских расходов, поскольку предоставляется возможность изготовления увеличенных партий отдельных элементов, и тем самым снижением не только их себестоимости, но также и затрат на предварительное хранение. Поскольку, в конечном счете, один тип устройства для стоянки по настоящему изобретению может заменять несколько различных типов известных устройств, отпадает необходимость в хранении редко употребляемых строительных элементов, в которых все же иногда возникает кратковременная потребность. При этом следует принимать во внимание, что повышение удобства как при сооружении устройства для стоянки по настоящему изобретению, так и при его использовании, т.е. в процессе эксплуатации, как правило, не сопровождается сужением разнообразия типов, но обычно обуславливает повышение себестоимости. Однако именно это и устраняется настоящим изобретением.

Кроме того, поставленная задача решается настоящим изобретением путем создания устройства для стоянки автомобилей или размещения грузов и т.п., в котором в качестве взаимодействующей с приводом гибкой тяги и/или в качестве балансировочного тягового элемента, заканчивающегося у опорной колонны и проходящего, в частности, под платформой, предусмотрена шарнирная цепь, состоящая из множества звеньев, шарнирно соединенных между собой болтами или пальцами, и каждое звено цепи содержит от одной до девяти пластин, предпочтительно от четырех до восьми пластин.

Для решения различных задач создания тягового усилия в устройстве для стоянки по настоящему изобретению целесообразно предусмотреть в качестве гибкой тяги унифицированный тяговый орган или вспомогательный тяговый элемент. При этом следует отметить, что платформа имеет минимальную грузоподъемность 19 кН (что соответствует приблизительно 2000 кг). Однако поскольку платформы предназначены также для автомобилей или грузов, которые могут иметь гораздо большую массу, тяговый орган целесообразно выполнять таким образом, чтобы он без затруднений обеспечивал выполнение и таких повышенных требований. Поэтому для выполнения этих требований и для манипулирования без затруднений с платформой, несущей нагрузку более чем 25 кН, тяговый орган обладает также достаточной прочностью. И поэтому тяговый орган обладает достаточной прочностью для выдерживания и перемещения платформы, несущей нагрузку более чем 25 кН. Следовательно, такой тяговый орган характеризуется соответственно повышенным минимальным разрушающим усилием.

При этом обнаружено, что шарнирная цепь, состоящая из звеньев, шарнирно соединенных между собой болтами или пальцами, в которой каждое звено цепи содержит от одной до девяти пластин, предпочтительно от четырех до восьми пластин, соответствует упомянутым требованиям, причем путем применения соответственно выполненной шарнирной цепи, нагруженной также в соответствии с настоящим изобретением, например, в качестве балансировочного тягового элемента обеспечивает достижение соответствующего преимущества при монтаже. А именно, если устройство для стоянки смонтировано, и в частности, минимальная грузоподъемность платформы повышена, то соответственно выполненная шарнирная цепь уже установлена, и дополнительная ее замена не требуется.

Кроме того, не обязательно, чтобы все примененные тяговые органы, т.е. гибкая тяга и балансировочные тяговые элементы, были одинакового типа; эффект по настоящему изобретению достигается и в случае, если один из упомянутых тяговых органов выполнен, как описано выше.

Применение одинаковых тяговых органов в качестве гибкой тяги и балансировочного тягового элемента, естественно, обеспечивает снижение себестоимости этого тягового органа, выполненного в виде шарнирной цепи, как описано выше, поскольку такие шарнирные цепи могут изготовляться увеличенными партиями. Естественно, в таком случае упрощаются также проблемы хранения этих элементов на складах и создания резерва запасных частей.

Настоящее изобретение не ограничено вышеописанным устройством для стоянки и охватывает также шарнирную цепь, предназначенную, в частности, для применения в качестве гибкой тяги и/или балансировочного тягового элемента в устройстве для стоянки автомобилей и размещения грузов и т.п. Упомянутая шарнирная цепь состоит из множества звеньев цепи, которые шарнирно соединены между собой болтами или пальцами, причем шарнирная цепь содержит по меньшей мере четыре пластины на одно звено, и разрушающее усилие цепи составляет не менее 60 кН, предпочтительно не менее 100 кН. Выполненная таким образом шарнирная цепь отличается, в частности, тем, что она может монтироваться в составе вышеупомянутого устройства для стоянки в различных вариантах и, вследствие высокого разрушающего усилия, может применяться на выбор в качестве балансировочного тягового элемента и/или в качестве гибкой тяги. При этом, естественно, разрушающее усилие определяется как произведение известного коэффициента безопасности и суммы грузоподъемности платформы и ее собственной массы.

Достаточным минимальным разрушающим усилием устройств для стоянки автомобилей часто считается значение 100 кН при допустимой нагрузке на платформу до 2 т (что в идеальном случае соответствует 20 кН). Однако возможно также снижение минимального разрушающего усилия, например, путем сооружения более легкой конструкции платформы.

Вышеупомянутые предметы настоящего изобретения описываются в составе данного описания как независимые изобретения. Однако это не исключает их совместного применения в составе устройства для стоянки по настоящему изобретению.

Согласно предпочтительному варианту осуществления настоящего изобретения предусматривается, что путем изменения эффективной длины компенсатора длины конечное положение подъемной платформы регулируется в соответствии с высотой помещаемого на платформу груза, например, автомобиля. Область регулирования компенсатора длины значительно превышает, например, 1,5 см или 10 см, и в несколько раз превышает высоту, или скорее толщину, платформы. Компенсатор длины не следует путать с установочным приспособлением для натяжения цепи, проведенной через подвижный ролик, вблизи которого соответствующая значительная область регулирования невозможна. С помощью компенсатора длины по настоящему изобретению достигается возможность изменения и настройки конечного положения подъемной платформы в пределах нескольких десятков сантиметров.

Значительное преимущество изобретения в одном из вариантов его осуществления заключается также в том, что на опорной стойке предусматривается разъемное стопорное приспособление, обеспечивающее фиксацию платформы на стойке в желаемом положении, которое не зависит от привода или гибкой тяги. Прежде всего, предложенное в данном изобретении стопорное приспособление выполняет функцию обеспечения безопасности. В случае выхода из строя приводного устройства, т.е., например, гидроцилиндра или его привода, либо разрыва гибкой тяги, например, шарнирной цепи и т.п., неуправляемое падение припаркованного на платформе автомобиля невозможно, так как в этом случае срабатывает стопорное приспособление по настоящему изобретению.

Кроме того, согласно одному из предпочтительных вариантов осуществления настоящего изобретения предусматривается, что каждое конечное положение поднятой платформы, задаваемое путем изменения эффективной длины компенсатора длины, соответствует определенному фиксирующему положению стопорного приспособления. Поскольку стопорные участки стопорного приспособления по соображениям безопасности так или иначе располагаются на опорной стойке с увеличенным интервалом по высоте, то, естественно, в возможных конечных положениях платформы предлагается соответствующий увеличенный интервал положений стопорного приспособления. Таким образом, данное стопорное приспособление, которое в известных устройствах в таких положениях действует лишь как вспомогательное при возникновении соответствующих повреждений, используется как для предотвращения неуправляемого падения припаркованного на платформе автомобиля, так и для фиксации платформы на стойке в желаемом положении, что позволяет обойтись без дополнительных затрат.

Согласно еще одному предпочтительному варианту осуществления настоящего изобретения предусматривается, что в устройстве для стоянки, в частности в устройстве для стоянки, находящемся в эксплуатации, поднятая платформа которого находится в первом конечном положении, эта платформа путем изменения эффективной длины компенсатора длины может быть перемещена во второе, новое (более высокое) конечное положение, причем платформа может иметь нагрузку в обоих конечных положениях. Преимуществом настоящего изобретения является то, что устройство для стоянки по настоящему изобретению не только на стадии монтажа, но также и в процессе эксплуатации (разумеется, в ненагруженном состоянии) допускает изменение расстояний между платформами в широких пределах, т.е. обеспечивает различные расстояния между платформами или различные их конечные положения. Например, устройство для стоянки может быть отрегулировано пользователем в соответствии с высотой подлежащего размещению на устройстве для стоянки автомобиля. Регулирование само по себе предпочтительно выполняется в ненагруженном состоянии. Оба конечных положения отличаются по высоте, например, приблизительно на 10 см, однако это различие может составлять лишь 2 см. Поэтому разность высот конечных положений может изменяться, например, в пределах от 2 см до 20 см, предпочтительно от 5 см до 15 см, желательным шагом высоты в этом диапазоне можно считать 10 см.

Согласно одному предпочтительному варианту осуществления настоящего изобретения предусматривается, что самое нижнее место для стоянки находится под самой нижней подвижной платформой. В таком варианте осуществления изобретения обеспечивается создание устройства для стоянки очень простой конструкции. В качестве самого нижнего места для стоянки при этом используется не отдельная платформа, а например, опорная плита, на которой установлено устройство для стоянки. Естественно, что при этом необходимо следить, чтобы доступ к автомобилю, находящемуся на поднятой платформе, открывался лишь после удаления стоящего под ним автомобиля. При необходимости такое слежение может быть обеспечено соответствующим контрольным устройством.

Следует отметить, что в качестве альтернативы может быть предусмотрена платформа также и на самом нижнем месте для стоянки, например, в случае, если фундамент непригоден для проезда. В таком случае упомянутая платформа может быть, например, неподвижной, т.е. стационарной.

При этом, естественно, следует иметь в виду, что настоящее изобретение охватывает также и такие устройства для стоянки, в которых самое нижнее место для стоянки расположено на подвижно смонтированной платформе. Такой вариант возможен, например, в выемках, котлованах и т.п., где путем подъема самой нижней платформы предоставляется возможность использования для нескольких платформ подъездного пути, расположенного над самым нижним местом для стоянки.

Согласно настоящему изобретению целесообразно предусматривать расположение мест для стоянки друг над другом. При этом целесообразно, чтобы платформы подводились одна за другой к одному и тому же месту, что соответственно упрощает статические характеристики системы. Помимо этого основного варианта расположения мест для стоянки друг над другом, естественно, возможно расположение двух или более мест для стоянки друг возле друга, например, на одной платформе соответственно увеличенной площади. Такое расположение также относится к техническим решениям по настоящему изобретению.

Предпочтительно платформа снабжена скользящей деталью, причем эта деталь взаимодействует с опорной стойкой, и гибкая тяга присоединена к скользящей детали. Скользящая деталь предназначена для скользящего перемещения вдоль опорной стойки, служащей направляющей. Тем самым платформа перемещается по стойке. Применяемые для этой цели отклоняющие приспособления широко известны. Расположение гибкой тяги на скользящей детали обеспечивает приложение подъемной силы как можно ближе к точке контакта платформы с опорной стойкой, что значительно уменьшает опасность перекосов или опрокидывания. Кроме того, скользящая деталь присоединена к платформе сбоку, и соединение платформы через скользящую деталь с гибкой тягой именно в этой боковой области никоим образом не препятствует свободному доступу к платформе или возможности въезда на нее.

Для учета требований к статическим характеристикам при этом предусматривается, что скользящая деталь в соответствующих вариантах осуществления заметно превышает высоту щек или продольных балок, что обеспечивает достижение наибольшей возможной устойчивости ведения платформы по опорной стойке. Поэтому скользящая деталь простирается сбоку над платформой вверх, образуя втулку или полувтулку. Это видно, в частности, на Фиг.1 и будет еще раз описано применительно к этой фигуре.

Обнаружено, что существенное преимущество для настоящего изобретения обеспечивается применением в качестве привода гидравлического силового цилиндра, шток поршня которого служит подвижной штангой. Использование гидроцилиндров в качестве приводных или подъемных устройств широко известно. Имеется большое количество типов гидроцилиндров, которые хорошо освоены в технике. Для настоящего изобретения они являются идеальными приводными устройствами, поскольку способны обеспечить достаточную подъемную силу для подъема платформы или платформ, нагруженных одним или двумя автомобилями.

При этом данным изобретением предусматривается, что шток поршня гидроцилиндра или иного силового цилиндра в альтернативном варианте может воздействовать на другую штангу.

Кроме того, изобретение предусматривает применение в качестве привода винтового приводного механизма с двигателем, в частности электродвигателем. При этом предусматривается возможность продольного перемещения винта, и неподвижно закрепленный двигатель передает приводное усилие на гайку, под действием которой винт перемещается в осевом направлении. При этом в соответствии с данным изобретением, например, часть винта или весь винт может служить подвижной штангой, либо винт может воздействовать на подвижную штангу, выполненную в виде отдельного элемента конструкции.

В принципе настоящее изобретение может быть реализовано также с применением, например, пневматического силового цилиндра или шарикового винта, либо с реечным приводом или с линейным приводом. Предпочтительно приводные устройства выполнены с использованием подвижной штанги, через которую подъемная сила с помощью гибкой тяги передается на платформу.

Согласно одному предпочтительному варианту осуществления настоящего изобретения предусматривается выполнение приспособления для отклонения гибкой тяги в виде вращающегося ролика. Вращающийся ролик при использовании его в качестве приспособления для отклонения гибкой тяги известен как экономичное устройство, имеющее легкий ход. При этом целесообразно выбирать диаметр ролика, исходя из задачи обеспечения плотного прилегания гибкой тяги к приспособлению для отклонения гибкой тяги. В частности, согласно настоящему изобретению предлагается применять в качестве гибкой тяги шарнирную цепь. В данном случае диаметр вращающегося ролика определяется размерами цепи, т.е. ее шагом и толщиной. Целесообразно, чтобы диаметр ролика в этом случае был не слишком малым, в противном случае вместо движения качения ролика относительно цепи может возникнуть проскальзывание цепи по нему, что может привести к повышенному износу ролика, а также цепи.

При этом целесообразно соблюдать принцип, согласно которому все приспособления или элементы для отклонения гибкой тяги должны быть выполнены по возможности идентично натяжным органам (будь то гибкая тяга или балансировочный тяговый элемент), т.е. иметь одинаковый диаметр, а также одинаковую ширину для того, чтобы соответственно увеличить объем партий и упростить хранение запасных частей.

Таким образом, в одном из вариантов осуществления изобретения отклоняющим приспособлением является отклоняющий ролик. Отклоняющее приспособление предпочтительно расположено на соответствующих сторонах платформы и обеспечивает изменение направления балансировочного тягового элемента с вертикального на горизонтальное или с горизонтального на вертикальное.

При этом особенно предпочтительным оказался нижеописанный вариант осуществления изобретения. Согласно этому варианту осуществления предполагается, что диаметр отклоняющего ролика составляет от 50 мм до 75 мм, предпочтительно от 55 мм до 65 мм. К отклоняющему ролику, а также в равной мере к вращающемуся ролику, применяемому в качестве приспособления для отклонения гибкой тяги, предъявляются соответствующие высокие требования. Следует иметь в виду, что на любое приспособление для отклонения гибкой тяги воздействуют значительные усилия, и подшипник ролика несет соответствующую нагрузку. Необходимо обеспечить достаточную легкость вращения ролика, но вместе с тем ролик, применяемый в качестве приспособления для отклонения гибкой тяги, или отклоняющий ролик не может быть выполнен слишком большим, чтобы его по возможности не было видно, в частности, в области края платформы. При этом диаметр отклоняющего ролика, естественно, зависит от геометрических характеристик гибкой тяги, выполненной в виде шарнирной цепи. Вышеупомянутый интервал диаметров отклоняющего ролика или ролика, применяемого в качестве приспособления для отклонения гибкой тяги, (от 50 мм до 75 мм) обеспечивает вполне удовлетворительные результаты. В частности, обнаружено, что при дополнительном ограничении диаметра отклоняющего ролика или ролика, применяемого в качестве приспособления для отклонения гибкой тяги, значениями от 55 мм до 65 мм достигается очень хороший компромисс между характеристиками качения и объемом, необходимым для установки всего отклоняющего приспособления на платформе.

Поскольку в этой связи речь идет о диаметре отклоняющего ролика или ролика, применяемого в качестве приспособления для отклонения гибкой тяги, то имеется в виду наружный диаметр и соответственно эффективный диаметр, т.е. диаметр боковой поверхности отклоняющего ролика, ограниченной площадью контакта.

Поскольку отклоняющий ролик взаимодействует с гибкой тягой, в частности с шарнирной цепью, в отношении шарнирной цепи по настоящему изобретению было определено, что весьма желательным является шаг звеньев не менее 13 мм, предпочтительно от 14 мм до 17 мм, в частности от 15,6 мм до 16 мм. В качестве шага в данном случае рассматривается расстояние между пальцами, которыми шарнирно соединены между собой отдельные звенья цепи. При этом следует, в частности, подчеркнуть, что шарнирная цепь по настоящему изобретению в частных случаях применения должна иметь высокое разрушающее усилие, не менее 60 кН, предпочтительно по меньшей мере 100 кН либо 150 кН или более. Это очень высокое тяговое усилие должно, естественно, восприниматься соответствующим материалом цепи и конструкцией цепи, при этом, с другой стороны, цепь должна быть простой в изготовлении, т.е. должна быть обеспечена возможность изготовления цепи механическим способом и, разумеется, возможность эксплуатации шарнирной цепи в частных случаях применения, т.е. радиусы огибания и, соответственно, огибаемый диаметр должны оставаться достаточно малыми во избежание необходимости применения крупногабаритных отклоняющих устройств. В этом частном случае очень хорошие результаты достигаются при применении шарнирных цепей, шаг звеньев которых составляет не менее 13 мм, предпочтительно от 14 мм до 17 мм. Эффективно взаимодействующая система реализуется при использовании особенно предпочтительного диапазона шага звеньев цепи от 15,6 мм до 16 мм в сочетании с предпочтительным диаметром отклоняющего ролика или ролика, применяемого в качестве приспособления для отклонения гибкой тяги, от 50 мм до 75 мм, в частности от 55 мм до 65 мм.

Кроме того, в соответствии с настоящим изобретением обнаружено, что отношение диаметра отклоняющего ролика к шагу цепи должно быть менее 5, в частности менее 4,7, предпочтительно от 3,5 до 4. В указанном диапазоне значений упомянутого отношения достигается оптимальная допустимая нагрузка на цепь по отношению к возможности отклонения роликом цепи при достаточно малом диаметре ролика.

Согласно другому предпочтительному варианту осуществления настоящего изобретения предусматривается, что шарнирная цепь имеет толщину не менее 11 мм, предпочтительно от 12 мм до 18 мм, в частности от 14,8 мм до 15,3 мм. Помимо размеров отдельных звеньев, максимальное разрушающее усилие шарнирной цепи определяется шириной отдельных пластин, а также толщиной цепи или отдельных пластин. Обнаружено, что в случае применения в составе устройства для стоянки по настоящему изобретению, толщина цепи должна составлять по меньшей мере 11 мм, предпочтительно от 12 мм до 18 мм. Однако неожиданно обнаружено, что в особенно предпочтительном интервале от 14,8 мм до 15,3 мм обеспечивается строение цепи, которое еще применимо для необходимых отклонений направления и одновременно обеспечивает достаточно высокое разрушающее усилие и соответственно достаточную грузоподъемность. При этом следует отметить, что слишком толстая цепь при слишком малых радиусах огибания также не обеспечивает удовлетворительную передачу усилия, и в определенных обстоятельствах происходит одностороннее нагружение цепи с соответствующим повышением вероятности ее разрушения.

В этой связи оказалось желательным, чтобы отношение диаметра отклоняющего ролика к толщине цепи составляло менее 6, в частности менее 5,5, предпочтительно в пределах от 3,7 до 4,3.

Помимо соответствующих размеров отдельных пластин цепи и звеньев цепи, определяемых шагом звеньев и толщиной цепи и пластин, важное значение для устойчивости шарнирной цепи по настоящему изобретению имеют пальцы, соединяющие между собой звенья цепи. В рассматриваемом случае применения, в котором предусмотрено использование шарнирной цепи с разрушающим усилием не менее 60 кН, предпочтительно не менее 100 кН, и в частности, в связи с прочими геометрическими характеристиками шарнирной цепи или соотношениями этих характеристик и окружностью ролика, для толщины пальца найдено значение по меньшей мере 4,5 мм, предпочтительно от 5 мм до 7 мм. В частности, желательным является диапазон диаметра пальца от 5,8 мм до 6,2 мм в сочетании с толщиной цепи от 14,8 мм до 15,3 мм, поскольку при этом достигаются оптимальные параметры гибкости цепи, ее податливости, допустимой нагрузки и оптимальная общая толщина цепи, и в частности, наилучшим образом удовлетворяются эксплуатационные требования к шарнирной цепи в рассматриваемой здесь области нагрузок.

Отсюда следует, что согласно одному из вариантов осуществления настоящего изобретения отношение толщины цепи к диаметру пальца составляет по меньшей мере 2,4, в частности от 2,41 до 2,7, предпочтительно от 2,47 до 2,60.

Одно из существенных преимуществ настоящего изобретения заключается, в частности, в том, что устройство для стоянки по настоящему изобретению имеет изменяемую в широких пределах конструкцию для обеспечения возможности выполнения множества типов устройств с применением минимально возможного количества составных частей, которые однако могут монтироваться в различных сочетаниях, с предоставлением при этом возможности изготовления крупных партий этих частей. При этом особый интерес представляет, в частности, возможность регулирования высоты подъема платформы с помощью привода, поскольку эта высота не только должна устанавливаться при первоначальном монтаже, но и при необходимости может изменяться пользователем позднее, в процессе эксплуатации, когда, например, в зимних условиях на верхней платформе устанавливается малогабаритный автомобиль типа Caprio, а внизу - более габаритный автофургон, а в летний период применяется противоположный вариант стоянки. Таким образом, речь идет не только об обеспечении максимально возможного разнообразия конструкций устройств для стоянки по настоящему изобретению при монтаже для сохранения низкой себестоимости; дополнительной существенной особенностью изобретения является обеспечение максимально возможного изменения конструкции устройства для стоянки в процессе его эксплуатации для его легкого приспособления к различным областям и целям применения.

При этом весьма желательно предусматривать в одном из вариантов осуществления данного изобретения ограничительное приспособление для ограничения длины перемещения подвижной штанги. Высота подъема подвижной штанги, в частности, если последняя выполнена в виде штока плунжера рабочего цилиндра, соответствующим образом устанавливается или ограничивается с помощью ограничительного приспособления, предлагаемого в соответствии с данным изобретением. Конструкция этого ограничительного приспособления весьма разнообразна и допускает множество вариантов ее исполнения.

При этом согласно первому варианту осуществления данного изобретения предусматривается, например, что ограничительное приспособление определяет по меньшей мере одну конечную точку перемещения подвижной штанги. В зависимости от конструктивного исполнения привода такая точка может соответствовать верхнему или нижнему положению подвижной штанги. Разумеется, возможно ограничение перемещения подвижной штанги в обеих конечных точках, т.е. в верхней и нижней. Естественно, путем выбора соответствующего расположения конечной точки можно также ограничивать и устанавливать общую длину перемещения подвижной штанги.

Преимущество настоящего изобретения заключается, в частности; в том, что ограничительное приспособление легко обслуживать в процессе эксплуатации устройства и в случае необходимости обслуживание может быть надежно и безопасно выполнено самим пользователем без привлечения специалистов и соответствующих затрат. Этой цели служит также большое количество вариантов ограничительного приспособления, обеспечивающее удобное для пользователя исполнение и большое количество вариантов конструкции устройства для стоянки по настоящему изобретению.

По этой причине изобретение предусматривает также регулируемое ограничительное приспособление, с помощью которого может регулироваться длина перемещения и, соответственно, положение конечной точки или конечных точек.

Согласно первому варианту осуществления настоящее изобретение предусматривает, что ограничительное приспособление выполнено, в частности, в виде упора, положение и/или длину которого можно изменять. Перемещение подвижной штанги контролируется соответствующей системой регулирования. Когда штанга доходит до соответствующего упора, т.е. когда пространство перемещения штанги ограничено упором, то этот момент обнаруживается соответствующим устройством контроля усилия и перемещения, и приводной механизм в таком случае отключается, так что дальнейшее перемещение прекращается, хотя на привод продолжает подаваться энергия. Это достигается, например, с помощью соответствующего манометрического выключателя при гидравлической муфте сцепления или контактного выключателя, установленного на упоре. Ясно, что путем изменения положения упора можно регулировать положение конечной точки и/или также эффективную длину, т.е. путь перемещения. При этом возможно применение упора как для верхней, так и для нижней конечных точек, причем в случае необходимости возможно использование для этой цели двух отдельных упоров либо применение упорной шины, содержащей по одному упору для верхней и нижней точек. Помимо установки вручную, возможна, разумеется, соответствующая автоматическая установка, при которой упоры устанавливаются в соответствующие положения с помощью электрических сервоприводов и затем фиксируются в желаемых положениях.

В качестве альтернативы согласно другому варианту осуществления данного изобретения предусмотрено, что ограничительное приспособление выполнено в виде надетой на штангу втулки. Согласно данному изобретению предусмотрена по меньшей мере одна втулка, однако можно применять и комплект втулок для установки различных высот и, соответственно, конечных положений. Такое выполнение ограничительного приспособления имеет преимущество, в частности, применительно к нижней конечной точке, т.е. для втянутой или выдвинутой штанги.

В случае необходимости длину или положение можно устанавливать с помощью нескольких втулок одинаковой или различной высоты, устанавливаемых одна над другой, или комплекта втулок различной высоты.

В качестве другой возможности влияния на конечные точки или на длину перемещения подвижной штанги данным изобретением предусмотрено регулирование положения приспособления для отклонения гибкой тяги на штанге. Например, подвижная штанга снабжена стержнем с резьбой, положение или эффективная длина которого могут изменяться; стержень вводится в соответствующее снабженное резьбой отверстие в штанге, и штанга несет на своем переднем конце приспособление для отклонения гибкой тяги. Путем соответствующего увеличения или уменьшения эффективной длины упомянутого стержня с резьбой можно изменять относительное положение приспособления для отклонения гибкой тяги на штанге и таким образом влиять на положение конечной точки или на длину перемещения перемещаемой или подвижной штанги.

Таким образом, согласно одному из вариантов осуществления данного изобретения, ограничительное приспособление влияет также на положение приспособления для отклонения гибкой тяги, и тем самым количество вариантов конструкции устройства для стоянки соответственно увеличивается.

В соответствии с изобретением предусматривается ограничительное приспособление, регулируемое или обслуживаемое вручную. Преимуществом регулируемого вручную ограничительного приспособления является простота его механической конструкции, а также высокая надежность.

В качестве альтернативы регулируемому вручную ограничительному приспособлению настоящее изобретение предлагает снабжение ограничительного приспособления сервомеханизмом, например электрическим, который может быть установлен в желаемых положениях. При таком исполнении с применением, например, электродвигателя выбирается желаемое положение, и затем сервомеханизм, несущий, например, упор, автоматически устанавливается в упомянутое положение, чем достигается соответствующее ограничение или изменение длины перемещения подвижной штанги.

Как отмечалось выше, целесообразно, чтобы гибкая тяга была соединена с компенсатором длины. При этом желательно, чтобы компенсатор длины не обладал гибкостью, поскольку в данном случае применения она, как правило, является излишней. Однако в том случае, если гибкая тяга шарнирно соединена с компенсатором длины, целесообразно, чтобы для отклонения гибкой тяги можно было использовать всю длину гибкой тяги.

Согласно данному изобретению предусматривается, что компенсатор длины смонтирован с возможностью поворота на опорной стойке, на основании или на стенке, либо на неподвижной части привода (например, на корпусе силового цилиндра). Для обеспечения максимальной возможной степени предварительной подготовки целесообразно, чтобы компенсатор длины был установлен с возможностью поворота на элементе самого устройства для стоянки, и таким образом, желательно, чтобы компенсатор длины был установлен с возможностью поворота (шарнирно) на опорной стойке или на другой неподвижной части устройства для стоянки, например на приводе. В качестве альтернативы возможно крепление компенсатора длины к основанию, на котором установлено устройство для стоянки, или к стенке, ограничивающей устройство для стоянки. Такое выполнение требует дополнительных трудозатрат, поскольку при этом необходимо отдельное жесткое крепление компенсатора длины, однако оно также возможно. В частности, при таком выполнении возможно изменение или улучшение доступности компенсатора длины, что представляет интерес при сооружении устройства в выемках и т.п.

Кроме того, по настоящему изобретению предложено монтировать компенсатор длины с возможностью поворота у основания опорной стойки. Такое выполнение также допускает соответствующую предварительную подготовку и, в частности, обеспечивает оптимальное использование рабочего пространства.

Согласно одному предпочтительному варианту предлагается крепить привод, в частности силовой цилиндр, к основанию опорной стойки. Таким образом также обеспечивается желательная степень предварительной подготовки и упрощается монтаж. При этом согласно предпочтительному варианту осуществления изобретения предусматривается возможно меньшее расстояние между компенсатором длины, укрепленным с возможностью поворота на основании стойки, и опирающимся на основание стойки приводом. При необходимости основание опорной стойки в области крепления привода и шарнирного крепления компенсатора длины снабжается дополнительным усилением. Поскольку возникающие при эксплуатации устройства усилия весьма значительны, упомянутое соответствующее уменьшение расстояния способствует ограничению изгибающего момента. Соответствующее усиление можно выполнить, например, в виде элемента из железа или стали, прикрепленного сваркой к железному или стальному основанию стойки.

Согласно одному предпочтительному варианту осуществления данного изобретения предусматривается выполнение компенсатора длины в виде стяжной муфты. Стяжная муфта при этом состоит, например, из резьбовой втулки с ввинченной в нее с одной стороны шпилькой с резьбой по всей длине. Стяжные муфты в качестве монтажных элементов давно известны и изготовляются как стандартизированные элементы в широком диапазоне длин (от 20 см до 80 см) с достаточным разрушающим усилием. При применении стяжных муфт по настоящему изобретению достигается значительное преимущество, заключающееся в том, что за счет длины или высоты резьбовой втулки обеспечивается широкий диапазон регулирования, а за счет винтового соединения - сравнительно точная установка. Кроме того, стяжная муфта легко обслуживается при операциях монтажа и регулирования.

Целесообразно, чтобы компенсатор длины был снабжен приспособлением для регулирования длины, с помощью которого можно точно регулировать эффективную длину при общей жесткой конструкции компенсатора длины.

При этом в соответствии с данным изобретением предусматривается, что компенсатор длины выполнен в виде жесткого, в частности стержнеобразного, элемента и изготовлен, например, из соответствующего пруткового или аналогичного материала. Упомянутый материал, естественно, должен обладать достаточной прочностью, по возможности превышающей прочность соединенной с компенсатором длины гибкой тяги, для надежного предотвращения разрушения компенсатора длины. Поэтому при его изготовлении применяются типичные для этого случая материалы, например железо, сталь и т.п.

Согласно одному из вариантов осуществления данного изобретения компенсатор длины, выполненный в виде резьбового стержня с гайкой, положение которой на резьбовом стержне можно изменять, образует приспособление для регулирования длины. Такая конструкция обеспечивает простое и одновременно эффективное выполнение предлагаемого настоящим изобретением приспособления для регулирования длины. В частности, возможно регулирование длины с высокой точностью, поскольку обеспечивается плавность перемещения гайки по резьбовому стержню путем ее вращения и таким образом установки любого необходимого размера или длины компенсатора длины.

Согласно другому варианту осуществления настоящего изобретения предусматривается выполнение компенсатора длины в виде фиксирующего стержня, причем упомянутый фиксирующий стержень имеет несколько фиксируемых положений, в которых он закрепляется в зависимости от желаемой длины относительно крепления, неподвижного по отношению к устройству.

В отличие от вышеупомянутых вариантов осуществления этот вариант предоставляет возможность фиксации лишь в нескольких заранее установленных положениях, однако он может быть дополнен специальной точной регулировкой в узких пределах, например, с помощью соответствующего поворотного элемента, например резьбового стержня или аналогичного приспособления. При этом расстояния между фиксируемыми положениями целесообразно выбирать с учетом желательных изменений высоты подъема платформы.

Аналогично регулированию установки ограничительного приспособления, которая может осуществляться как вручную, так и механическим способом, настоящее изобретение предлагает приспособление для регулирования длины, снабженное сервоприводом. При этом целесообразно предусматривать, например, сопряженное управление обоими сервоприводами (приспособления для регулирования длины и ограничительного приспособления) с общим процессом выбора для соответствующего изменения и установки обоих параметров.

Согласно другому варианту осуществления настоящего изобретения предлагается, чтобы первый конец балансировочного тягового элемента был расположен на первой опорной стойке, средняя часть балансировочного тягового элемента проходила поперек платформы, а второй конец балансировочного тягового элемента заканчивался на второй опорной стойке. Целесообразно, если первый конец балансировочного тягового элемента расположен в верхней части первой опорной стойки, предпочтительно выше поднятого положения платформы. Задача балансировочного тягового элемента заключается в обеспечении синхронного перемещения платформы между двумя опорными стойками. При этом длина балансировочного тягового элемента остается неизменной, однако балансировочный тяговый элемент проведен под платформой в виде Z или двойного L (изогнут под углом в обе стороны). Вследствие применения этого балансировочного тягового элемента обеспечивается самостоятельное синхронное перемещение платформы вдоль второй опорной стойки, снабжение которой приводом, как правило, не предусматривается (в частности, по соображениям экономичности). Предлагаемое по настоящему изобретению устройство предотвращает перекашивание или опрокидывание платформы, в частности, в области первой опорной стойки, поскольку вследствие постоянства общей длины балансировочного тягового элемента при одновременной изменяемости его участков, расположенных вблизи первой или второй опорных стоек (причем длина участка, расположенного под платформой, остается постоянной), движение платформы вдоль второй опорной стойки (где обычно находится также привод) сообщается платформе в области первой опорной стойки.

Поскольку первый конец балансировочного тягового элемента расположен выше платформы, в частности выше поднятого положения платформы, балансировочный тяговый элемент воспринимает по меньшей мере часть нагрузки и передает ее непосредственно на опорную стойку. Поэтому желательно располагать эту точку опоры на стороне платформы, удаленной от привода. Статическая система в таком устройстве для стоянки по настоящему изобретению значительно упрощается, и стоимость изготовления такого устройства для стоянки существенно снижается.

Вследствие легкости доступа к первому концу балансировочного тягового элемента, который предпочтительно всегда расположен выше платформы, в данном случае на первой опорной стойке также предусматриваются точки присоединения, с помощью которых предоставляется возможность использования платформ различной ширины при постоянной длине балансировочного тягового элемента (например, в виде части увеличенной слабины шарнирной цепи постоянной длины) в сочетании с одними и теми же опорными стойками и другими элементами привода. При использовании платформы несколько большей ширины следует выбрать расположенную ниже точку присоединения, а при несколько суженной платформе - следующую расположенную выше точку присоединения.

Как упоминалось выше, целесообразно, чтобы гибкая тяга воздействовала на платформу в области направляющей для перемещения платформы вдоль второй опорной стойки. Балансировочный тяговый элемент предназначен для синхронизации перемещения платформы в области первой опорной стойки, где гибкая тяга фактически прикреплена только с одной стороны; таким образом, конструкция по настоящему изобретению предотвращает перекашивание или опрокидывание платформы относительно обеих опорных стоек, служащих направляющими.

Поэтому в соответствии с изобретением предлагается также, чтобы второй конец балансировочного тягового элемента был соединен со второй опорной стойкой в нижней ее части. Возможности регулирования в данном случае не играют роли, поскольку изобретением предусматривается легкость доступа к концу балансировочного тягового элемента, расположенному на первой опорной стойке.

Кроме того, в соответствии с одним из вариантов осуществления настоящего изобретения предусматривается, что вдоль опорной стойки располагается совокупность стопорных участков, с которыми может входить в зацепление стопорный элемент стопорного приспособления. Такая конструкция также может быть реализована легко, но эффективно.

При этом, кроме того, целесообразно, если стопорное приспособление выполнено в виде ряда отверстий в опорной стойке, в которые входит управляемая стопорная защелка. При этом расположение элементов выбирается так, чтобы защелка, например при подъеме платформы, автоматически перемещалась от стопора к стопору, т.е. от отверстия к отверстию в ряду отверстий, а в случае возникновения неисправности привода или обрыва цепи - входила в зацепление с одним из отверстий и удерживала платформу в заблокированном положении. Для контролируемого опускания необходимо, разумеется, соответствующее управление стопорной защелкой, т.е. ее оттягивание для устранения стопорного действия. Это достигается, например, с помощью соответствующего контролируемого приводного устройства, например электромагнита, который в обесточенном состоянии допускает вхождение защелки в отверстия упомянутого ряда и лишь при подаче тока соответствующим образом оттягивает защелку. Возможны и другие принципы такого управления.

Еще одно преимущество настоящего изобретения состоит в том, что оно предусматривает выполнение основания опорной стойки как независимого от стойки конструкционного элемента. Тем самым достигается возможность сооружения устройства для стоянки на самых различных фундаментах, фундаментных плитах, основаниях и т.п. в разнообразных вариантах без необходимости изменения конструкции в целом в соответствии с различными вариантами. При этом целесообразно предусмотреть соединение стойки с основанием с помощью одного или нескольких резьбовых соединительных элементов для обеспечения надежной передачи на основание усилий, воздействующих на стойку.

В этом случае изобретение предусматривает использование блочно-модульного принципа. При этом каждая из опорных стоек, изготовляемых увеличенными партиями, может быть соединена с двумя либо четырьмя различными вариантами основания стойки с помощью одного или нескольких соединительных болтов, при этом устойчивость устройства целесообразно повысить, предусмотрев геометрическое замыкание, обеспечивающее взаимодействие стойки с основанием в смонтированном состоянии. Это достигается путем выполнения на основании опорной стойки и/или на самой стойке соответствующих вырезов или выступов, с помощью которых соответствующие крутящие или опрокидывающие усилия передаются на основание опорной стойки не только через болтовые соединения, но и через взаимодействующие замыкающие элементы стойки.

В зависимости от частных случаев применения изобретение предусматривает практически симметричную или асимметричную конструкцию основания опорной стойки. Симметричная конструкция обеспечивает выполнение сравнительно малогабаритного основания, которое затем фиксируется на опорной плите, на которой монтируется устройство для стоянки, например, с помощью соответствующих анкерных элементов, например анкерных болтов. При асимметричной конструкции опорной стойки, удлиненная часть основания которой направлена в сторону въездного края платформы у стойки, достигается собственная устойчивость устройства для стоянки, в том числе под воздействием нагрузки. В этом случае дополнительное анкерное крепление к фундаменту не является обязательным. Разумеется, возможно разумное комбинирование обоих вариантов.

Целесообразно предусмотреть в основании опорной стойки отверстия для крепления анкерных болтов, фундаментных болтов, дюбелей и т.п. для фиксации основания на опорной плите.

Согласно другому варианту осуществления настоящего изобретения предусматривается, что обе противостоящие опорные стойки, совместно несущие платформу и соответствующие скользящие детали, перемещаемые вдоль стоек, одинаковы. При конструктивном решении устройства для стоянки по настоящему изобретению особое внимание было обращено на схватывание всех вариантов или значительного количества вариантов, а также случаев применения с использованием минимально возможного количества элементов конструкции. Например, конструкция, в частности, выбрана так, что опорные стойки, обращенные друг к другу и имеющие, например, C-образное сечение, сконструированы одинаково. То же относится к перемещаемым вдоль опорных стоек скользящим деталям, которые, с одной стороны, должны взаимодействовать с силовым цилиндром, а с другой стороны, должны лишь выполнять функции салазок. При этом разработана компоновка (примеры которой приведены также на фигурах), которая может быть применена с высокой степенью универсальности, что соответственно обеспечивает большие объемы партий элементов конструкции и экономичность их производства.

Настоящее изобретение претендует на охрану любого сочетания признаков, описанных в настоящей заявке. Это означает, что оно также будет претендовать на охрану любого сочетания признаков, отличающегося от приведенного в формуле изобретения. В частности, авторы заявки оставляют за собой право выделять такие предметы охраны в самостоятельные заявки, в которых сочетания признаков свободно выбираются в пределах настоящего описания без ограничения формулировками пунктов формулы изобретения. В частности, сохраняется право выделения в самостоятельные заявки предметов охраны, которые являются лишь частями независимых пунктов, а также охватывают признаки зависимых пунктов. Такие предметы охраны также будут являться независимыми изобретениями.

Изобретение схематически представлено на прилагаемых фигурах, где:

на Фиг.1 показан в аксонометрии один из вариантов устройства для стоянки по настоящему изобретению;

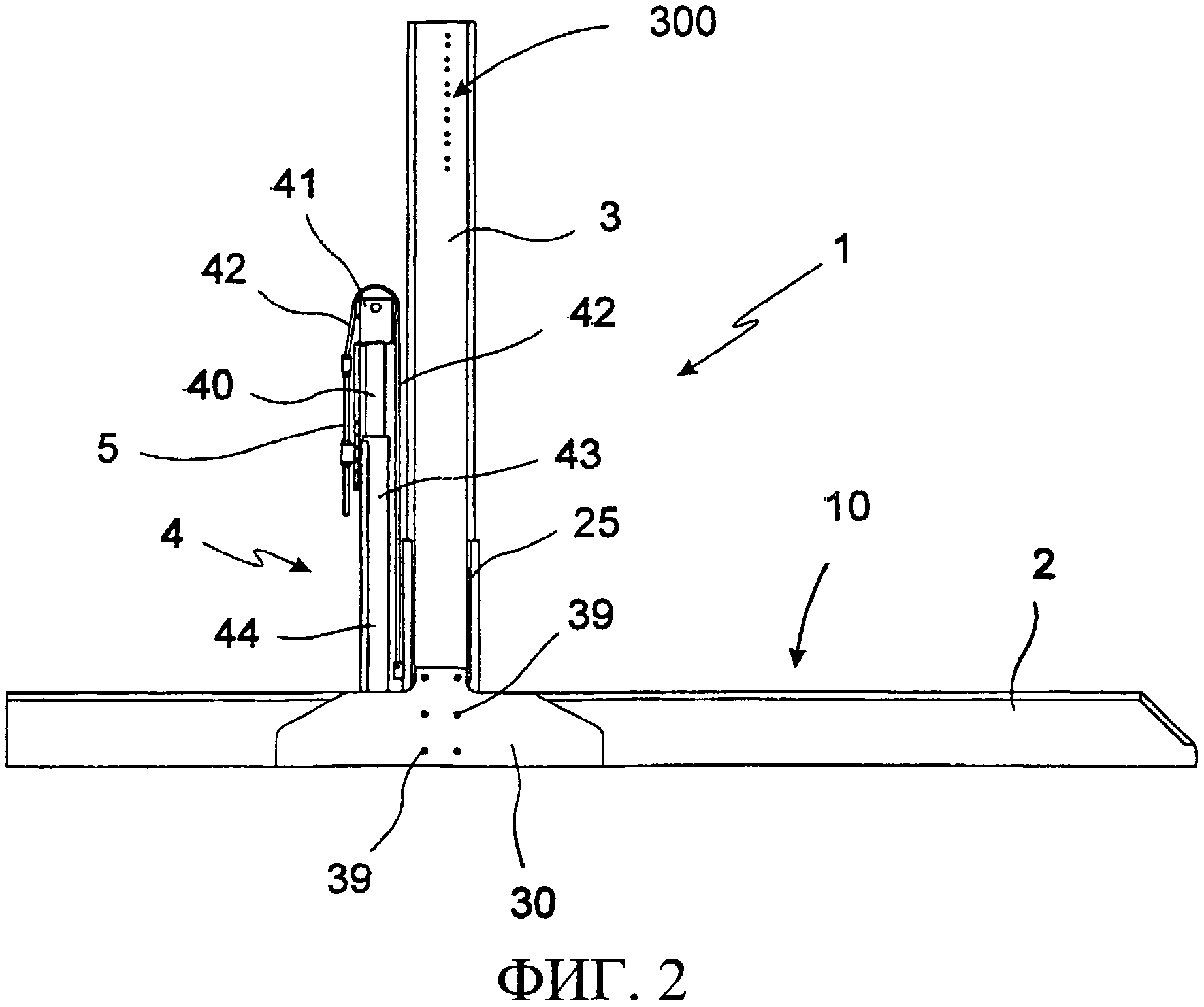

на Фиг.2 показан вид сбоку устройства для стоянки по настоящему изобретению;

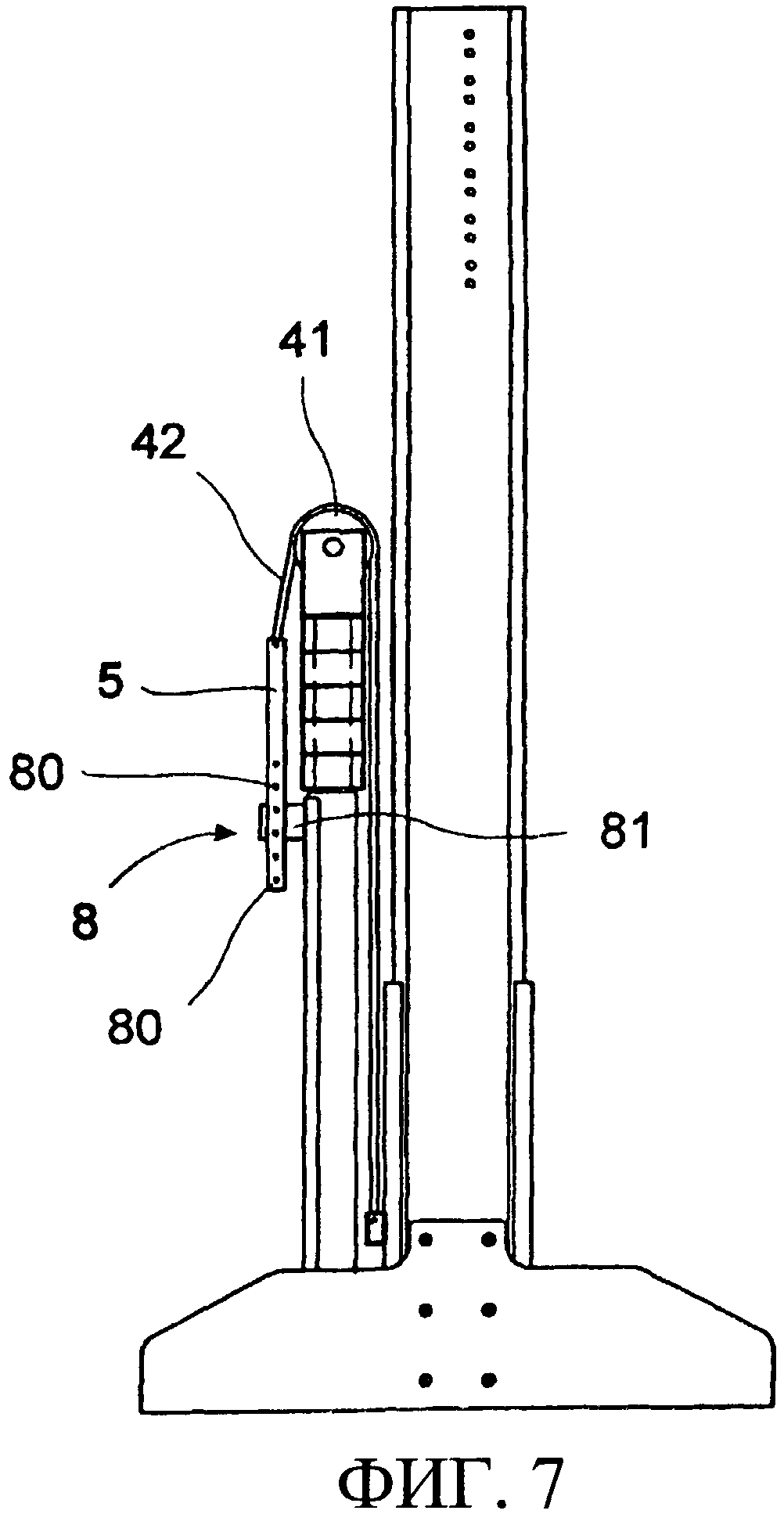

на Фиг.3-8 показаны виды сбоку различных вариантов исполнения опорной стойки устройства для стоянки по настоящему изобретению;

на Фиг.9 показан вид спереди устройства для стоянки по настоящему изобретению в рабочем состоянии с автомобилем, припаркованным на платформе;

на Фиг.10 показан упрощенный вид устройства по Фиг.9;

на Фиг.11 и Фиг.12 показана часть опорной стойки устройства для стоянки по настоящему изобретению в проекции (Фиг.11) и в аксонометрии (Фиг.12);

на Фиг.13 и Фиг.14 показано в проекции основание опорной стойки с опорной стойкой устройства для стоянки по настоящему изобретению;

на Фиг.15 показана в аксонометрии опорная стойка, отделенная от основания стойки по настоящему изобретению;

на Фиг.16-18 показан вид сбоку (Фиг.16) и вид сверху (Фиг.17 и Фиг.18) двух вариантов шарнирной цепи по настоящему изобретению;

на Фиг.19 показан в аксонометрии другой вариант исполнения устройства для стоянки по настоящему изобретению;

на Фиг.20 показана в аксонометрии часть опорной стойки с основанием стойки, приводом и компенсатором длины согласно настоящему изобретению;

на Фиг.21 показано в аксонометрии устройство для стоянки по настоящему изобретению в поднятом положении; и

на Фиг.22а, Фиг.22b показано стопорное приспособление как деталь фрагмента XXII, обозначенного на Фиг.21, в двух различных положениях.

На Фиг.1 показан один из вариантов исполнения устройства для стоянки по настоящему изобретению.

Устройство 1 для стоянки состоит, в основном, из двух установленных на определенном расстоянии друг от друга опорных стоек 3, 3', служащих направляющими для платформы 2. Для оптимизации перемещения платформы 2 вдоль опорных стоек 3 платформа 2 снабжена скользящими деталями 25, 25'.

Как хорошо видно на Фиг.1, высота скользящих деталей 25 превышает толщину платформы 2. Это обеспечивает эффективное перемещение платформы 2 вдоль опорных стоек 3, служащих направляющими.

Платформа 2 состоит из рамы (не показанной на фигуре), ограниченной с боков щеками 29, 29'; на основании платформы уложен ряд параллельных пластинчатых профилей. Благодаря устойчивости, достигаемой применением пластинчатых профилей 28, возможно упрощение конструкции рамы платформы 2.

Для подъема или опускания платформы 2 по опорным стойкам 3 предусмотрен привод 4. В варианте исполнения, показанном на Фиг.1 и соответственно на Фиг.2, привод 4 предпочтительно выполнен в виде гидравлического силового цилиндра 43.

При повышении давления в предусмотренном изобретением силовом цилиндре 43 шток 40 поршня перемещается в направлении обращенного вверх конца двойной стрелки 45. Подвижная штанга 40 или шток 40 поршня может перемещаться вдоль двойной стрелки 45, при этом перемещение вниз обеспечивается путем соответствующего понижения давления.

Значительное преимущество такой схемы привода состоит в том, что с помощью силового цилиндра простого действия, т.е. нетелескопической конструкции, достигается относительно высокая и одинаковая по всей высоте скорость перемещения платформы как при подъеме, так и при опускании.

Привод 4 снабжен подвижной штангой 40, на верхнем конце которой смонтировано приспособление 41 для отклонения гибкой тяги 42. Приспособление 41 для отклонения гибкой тяги выполнено, например, в виде вращающегося ролика.

Представленный на Фиг.1, Фиг.2 привод 4 создан на основе простого тросового привода. Устройство снабжено приспособлением 41 для отклонения гибкой тяги, которое обладает соответствующими преимуществами системы блоков и выполнено в виде вращающегося ролика, перемещаемого с помощью подвижной штанги 40. Гибкая тяга 42 имеет два конца, причем один конец соединен с платформой 2 предпочтительно вблизи скользящей детали 25. Таким образом подъемное усилие передается на платформу 2 для обеспечения соответствующего подъема платформы 2.

Начиная с платформы 2, гибкая тяга 42 простирается вначале по вертикали вверх, а затем ее направление изменяется на противоположное после огибания по полуокружности приспособления 41 для отклонения гибкой тяги. На втором конце гибкой тяги 42, т.е. на конце, удаленном от платформы 2, находится компенсатор 5 длины гибкой тяги. Компенсатор 5 длины, как и гибкая тяга 42, нагружен тяговым усилием. В показанном на этих фигурах примере исполнения компенсатор 5 длины гибкой тяги прикреплен к неподвижной части привода, например к неподвижному цилиндру 44 силового цилиндра 43, однако для этой цели может быть использован другой неподвижный элемент устройства 1 для стоянки или неподвижный элемент строения, в котором расположено устройство 1 для стоянки.

На Фиг.1, а более наглядно на Фиг.2, представлен принцип выполнения опорной стойки 3 и основания 30 опорной стойки в виде двух отдельных элементов. В показанном на этих фигурах варианте исполнения для соединения основания 30 с опорной стойкой 3 предусмотрена группа болтовых соединений 39, включающая в данном случае шесть соединительных болтов для каждого основания 30 стойки.

Такой вариант осуществления настоящего изобретения предоставляет возможность выбора любого сочетания опорных стоек с основаниями опорных стоек, подобно принципу "конструктора", причем одновременно предоставляется возможность изготовления опорных стоек 3 крупными партиями.

Конкретные преимущества настоящего изобретения будут описаны ниже.

На Фиг.3-8 показаны различные варианты опорной стойки 3 устройства 1 для стоянки по настоящему изобретению, отличающиеся применением различных деталей.

Представленные на этих фигурах варианты исполнения отличаются друг от друга, в частности, различными конструкциями ограничительного приспособления 7, предназначенного для ограничения длины перемещения подвижной штанги 40. Кроме того, на Фиг.3-8 показаны различные варианты устройства 8 для установки длины компенсатора 5 длины.

Поскольку конструкции опорной стойки 3 на Фиг.3-8 в остальном идентичны, они далее не описываются отдельно. Они соответствуют конструкции, приведенной, например, в описании Фиг.1 или Фиг.2.

На Фиг.3-5 представлены различные формы исполнения ограничительного приспособления 7 в сочетании с одной и той же конструкцией устройства 8 для установки длины.

В варианте исполнения, показанном на Фиг.3, ограничительное приспособление 7 выполнено в виде стержня, имеющего на верхнем конце упор 70, который блокирует движение вниз (по направленной вниз двойной стрелке 45) подвижной штанги 40, когда опорный элемент 46 приспособления 41 для отклонения гибкой тяги входит в контакт с упором 70.

В вышеуказанном варианте, как и в других вариантах, с помощью ограничительного приспособления 7 устанавливается конечная точка опускания или обратного хода подвижной штанги 40 или штока 40 поршня. Разумеется, возможен выбор другого варианта компоновки, когда с помощью упора устанавливается верхняя конечная точка перемещения. В принципе, по настоящему изобретению возможны оба варианта (применяемые по отдельности или совместно).

При этом устройство 1 для стоянки по настоящему изобретению выполнено таким образом, что нижнему (соответственно, втянутому) положению подвижной штанги 40 соответствует опущенное положение платформы 2. В зависимости от положения упора 70 при этом остается большее или меньшее пространство для подъема, т.е. окончательная высота подъема устанавливается с помощью положения упора 70.

Наладка устройства производится следующим образом. Вначале платформа 2 находится в опущенном (нижнем) положении. Гибкая тяга 42 не натянута, или по меньшей мере устройство 8 для установки длины предоставляет возможность подъема подвижной штанги до желаемого положения нижней конечной точки при полностью опущенной платформе 2. Затем упор 70 устанавливается в это положение, и гибкая тяга 42 вновь фиксируется, и соответственно устройство 8 для установки длины натягивается. При этом, если выбрано, например, другое положение для упора 70, платформа 2 все еще остается в нижнем положении, и оставшийся ход перемещения подвижной штанги приводит к соответствующей высоте подъема платформы 2.

Такой принцип действия целесообразен, когда нижняя конечная точка может фиксироваться без подачи давления, и таким образом для ее фиксации не нужен дополнительный расход энергии.

При этом следует отметить, что верхнее положение платформы 2, т.е. ее фиксация в поднятом положении, также обеспечивается при необходимости не только посредством гидравлического привода, но предусматриваются также дополнительные механические средства обеспечения безопасности для гарантирования надежной пассивной фиксации поднятой платформы 2.

Ограничительное приспособление 7 выполнено с возможностью регулирования. Для этой цели представленный на Фиг.3 ограничительный стержень 71 в нижней части имеет ряд фиксирующих отверстий 72, которые взаимодействуют с соответствующими сопрягаемыми деталями для обеспечения установки положения упора 70. При этом упор 70 находится у обращенного к фиксирующим отверстиям 72 конца ограничительного стержня 71. Положение ограничительного стержня 71, разумеется, после регулировки может вновь фиксироваться.

На Фиг.4 представлен другой вариант предпочтительного исполнения ограничительного приспособления 7 по настоящему изобретению. Привод 4 имеет конструкцию, в основном аналогичную показанной на Фиг.3, при этом в качестве приводного устройства используется силовой цилиндр 43, а подвижной штангой служит шток 40 поршня. В показанном на фигуре положении шток поршня (или подвижная штанга) 40 опущен (опущена) до отказа, опорный элемент 46 опирается на пакет из нескольких втулок 73 и зафиксирован в этом своем положении в виде упора. При этом верхняя втулка 73' действует как упор, поскольку она при перемещении подвижной штанги 40 вниз входит в контакт с опорным элементом 46. Втулки 73, 73' насажены на штангу.

Согласно настоящему изобретению предусмотрено использование либо только одной втулки 73, либо комплекта втулок (как показано на Фиг.4). При этом порядок действий при монтаже аналогичен описанному применительно к Фиг.3, причем, естественно, втулки 73 предпочтительно выполнены из двух частей для предотвращения демонтажа силового цилиндра при установке втулок. При этом втулки выполнены, например, в виде полуцилиндров, которые могут скрепляться между собой винтами или зажимами и таким образом надеваться на штангу или сниматься с нее. Естественно, такая конструкция может легко монтироваться даже пользователем и поэтому является удобной при использовании.

Представленный на Фиг.5 вариант исполнения ограничительного приспособления 7 в известной степени аналогичен варианту, показанному на Фиг.3. Здесь также имеется ограничительный стержень 71 с упором 70, причем упор 70 взаимодействует с нижней стороной опорного элемента 46 и определяет нижнюю конечную точку перемещения.

Этот вариант исполнения иллюстрирует возможность более тонкой регулировки. В конечном счете, здесь возможно плавное регулирование положения ограничительного приспособления 7, поскольку ограничительный стержень 71 выполнен в виде резьбового стержня, и его продольное положение на держателе 74 может фиксироваться с помощью одной или нескольких регулировочных гаек 75. В данном случае держатель 74 одновременно служит крепежным устройством для компенсатора 5 длины. Положение ограничительного стержня 71 вдоль направления перемещения штанги 40 может при этом регулироваться.

Как упоминалось выше, изменение длины перемещения подвижной штанги 40 находится в соответствии с изменением эффективной длины гибкой тяги 42.

При этом следует отметить, что через приспособление 41 для отклонения гибкой тяги, выполненное в виде ролика, не нужно проводить всю длину гибкой тяги 42; в любом случае известная часть тяги может не обладать гибкостью. Эта относительно жесткая часть гибкой тяги оформлена в виде компенсатора 5 длины, причем этот компенсатор 5 длины предпочтительно снабжен также устройством 8 для установки длины, предназначенным для соответствующего уменьшения эффективной длины гибкой тяги в целях регулирования.

На Фиг.3-5 и соответственно Фиг.6-8 представлены два различных варианта исполнения устройства, причем в варианте, показанном на Фиг.6-8, устройство 8 для установки длины выполнено в виде множества фиксирующих отверстий 80, которые с соответствующим шагом (при соответствующих расстояниях между фиксирующими отверстиями 80) могут входить в зацепление с фиксатором 81. Ясно, что через это соединение должны передаваться усилия подъема, поэтому необходимо обеспечить достаточную механическую устойчивость конструкции.

Помимо этого варианта на Фиг.3-5 показан другой возможный вариант устройства 8 для установки длины компенсатора 5 длины. В этом варианте исполнения предусмотрен установочный стержень 82 в виде резьбового стержня, который может фиксироваться на желаемой высоте с помощью соответствующих регулировочных гаек 83 на фиксаторе 81.

Гибкая тяга 42 шарнирно соединена с соединительной деталью 50. Это соединение может быть выполнено с применением соответствующего болтового крепления. Гибкая тяга 42 может быть реализована, например, в виде троса, каната, цепи и т.п. При необходимости можно предусмотреть возможность вращения соединительной детали 50 вокруг продольной оси установочного стержня 82 во избежание излишнего закручивания гибкой тяги 42. Поворотное положение при необходимости может обеспечиваться при помощи контргайки.

Настоящее изобретение никоим образом не ограничено в отношении различных конструкций ограничительного приспособления 7 и различных вариантов устройства 8 для установки длины компенсатора 5 длины. В настоящей заявке представлены несколько вариантов, без намерения привести их исчерпывающее перечисление. При этом следует иметь в виду, что ограничительное приспособление 7 по Фиг.6 соответствует приспособлению по Фиг.3, приспособление по Фиг.7 - таковому по Фиг.4, а приспособление по Фиг.8 - таковому по Фиг.5.

Согласно предпочтительному варианту осуществления изобретения предусматривается, что опорная стойка выполнена из профиля C- или U-образного сечения. Такой профиль отличается высокой статической несущей способностью.

На Фиг.9 схематически представлено устройство 1 для стоянки по настоящему изобретению в рабочем положении. На поднятой платформе 2 находится автомобиль 19. Под первым местом 10 для стоянки, определяемым платформой 2, образуется второе место 11 для стоянки, на котором можно парковать, например, автомобиль, используемый для ежедневных поездок.

Платформа 2 удерживается и направляется двумя установленными по ее сторонам опорными стойками 3. Для подъема платформы 2 служит привод 4, расположенный справа, у второй опорной стойки 32. При этом привод 4 выполнен, например, как показано на Фиг.2-8.

На платформе 2 установлены два перемещающихся вместе с нею отклоняющих приспособления 23, 24, причем левое отклоняющее приспособление 23 расположено вблизи первой опорной стойки 31, а второе (правое) отклоняющее приспособление 24 расположено вблизи второй (правой) опорной стойки 32.

Балансировочный тяговый элемент 20 проведен соответствующим образом через отклоняющие приспособления и проходит от своего первого конца 21 (расположенного в верхней части первой (левой) опорной стойки 31) по вертикали вниз до первого отклоняющего приспособления 23, затем горизонтально под платформой 2 до второго отклоняющего приспособления 24, находящегося вблизи второй опорной стойки 32, а от него - вновь по вертикали вниз, параллельно стойке 32, и второй его конец закреплен.

Следует отметить, что ось вращения второго отклоняющего приспособления 24, выполненного в виде ролика, находится ниже горизонтальной части балансировочного тягового элемента 20, тогда как ось вращения первого отклоняющего приспособления 23, выполненного также в виде ролика, находится выше упомянутой горизонтальной части балансировочного тягового элемента 20.

Как показано на Фиг.9, балансировочный тяговый элемент 20 проходит под платформой 2, однако изобретение не ограничено этим вариантом. Естественно, балансировочный тяговый элемент может располагаться на верхней стороне платформы 2 или внутри платформы 2 в соответствующем защитном приспособлении. Изобретение охватывает все вышеупомянутые варианты.

Устройство для стоянки по настоящему изобретению работает следующим образом.

Вначале платформа 2 находится в нижнем (опущенном) положении (на Фиг.9 не показано; более наглядно показано на Фиг.1), при этом передний край 27 платформы расположен на основании таким образом, что на нее может въехать автомобиль или может быть помещен другой груз.

Затем включается привод 4, например, в гидравлический силовой цилиндр подается давление таким образом, что подвижная штанга 40 перемещается вверх. При этом подвижная штанга 40 не воздействует непосредственно на платформу 2; для этой цели служит отдельная гибкая тяга 42.

Предпочтительная конструкция этой гибкой тяги 42 будет описана ниже.

На верхнем конце подвижной штанги 40 имеется приспособление 41 для отклонения гибкой тяги, выполненное в виде подвижного ролика и смонтированное в опорном элементе 46. Применение подвижного ролика обеспечивает соответствующее отклонение гибкой тяги 42 с соответствующими результатами, известными для тросового привода. При этом длина гибкой тяги 42 остается постоянной, а скорость поднимающейся платформы 2 вдвое превышает скорость выдвигающейся подвижной штанги 40.

Гибкая тяга 42 воздействует на платформу, предпочтительно на скользящую деталь 25 платформы, по возможности вблизи отклоняющего приспособления 24, чем обеспечивается значительное уменьшение возможных опрокидывающих моментов и аналогичных им воздействий.

Одной из целей изобретения является создание надежного привода при как можно меньших затратах, т.е. привода, исключающего возможность перекашивания или опрокидывания платформы, несущей груз до 2,5 т или более. Риск перекашивания или опрокидывания платформы 2 возникает, в частности, в случае различия характеристик равнонаправленного движения платформы 2 вдоль обеих параллельных опорных стоек 31, 32. Во избежание этого явления предусмотрен балансировочный тяговый элемент 20. При этом нагрузка платформы 2 через левое отклоняющее приспособление 23 передается на балансировочный тяговый элемент 20 и через его первый конец - на первую (левую) опорную стойку 31. На правой стороне платформы гибкая тяга 42 воздействует непосредственно на платформу и передает действующие в конструкции усилия на вторую (правую) опорную стойку 32.

Достоинство балансировочного тягового элемента заключается, в частности, в том, что он представляет собой экономичный в изготовлении элемент, надежный и не требующий обслуживания.

На Фиг.10 еще раз схематически представлено устройство для стоянки по настоящему изобретению, показанное на Фиг.9. Благодаря гибкости балансировочного тягового элемента 20, обеспечивающей ему соответствующую форму (подобную двойному L с отклонением в противоположные стороны на каждом из отклоняющих приспособлений 23, 24) в любом месте, обеспечиваются одинаковые характеристики равнонаправленного перемещения платформы 2 по всей высоте ее подъема.

Важной целью изобретения является обеспечение большого количества вариантов конструкции устройства для стоянки по настоящему изобретению, преимуществом чего является экономичность изготовления за счет увеличения объема партий.

Одним из параметров устройств для стоянки является ширина платформы 2. При изменении ширины платформы 2, естественно, изменяется расстояние между опорными стойками 31, 32 и соответственно длина балансировочного тягового элемента 20.

Настоящее изобретение предлагает новый принцип, позволяющий сооружать множество различающихся по ширине устройств для стоянки с использованием одного балансировочного тягового элемента. Этот принцип проиллюстрирован, например, на Фиг.11, Фиг.12 и дополнительно на Фиг.3 или Фиг.1.

В этой связи следует упомянуть о точках 300 присоединения, расположенных в верхней части предпочтительно первой опорной стойки 31. Точки 300 присоединения, конечно, могут располагаться также и на второй опорной стойке 32, в этом случае предпочтительно в нижней части стойки.

Следует отметить, что целесообразно, если конец балансировочного тягового элемента 20 располагается вблизи нижней части второй (правой) опорной стойки 32, и привод 4 также расположен вблизи этой второй опорной стойки 32.

Целесообразно, если балансировочный тяговый элемент 20 закреплен на нижней части опорной стойки, вблизи которой на платформу воздействует также гибкая тяга 42.

Ряды точек 300 присоединения показаны более подробно на Фиг.11, Фиг.12. Расстояние между отдельными точками 300 присоединения соответствует шагу изменения ширины платформы 2 в различных ее вариантах.

Для упрощения установки платформы любой ширины балансировочный тяговый элемент 20 имеет на своем верхнем конце 21 выполненную соответствующим образом соединительную деталь 26, которая может вводиться в точку 300 присоединения и там закрепляться. В случае необходимости соединительная деталь 26 может закрепляться в точке 300 присоединения с помощью резьбового соединения.

Под соединительной деталью находится регулирующее приспособление 200 для точной установки длины. Под этим приспособлением находится сцепной элемент 201 для шарнирного соединения с балансировочным тяговым элементом 20.

В представленном здесь варианте исполнения точки 300 присоединения расположены в верхней части опорной стойки 31, однако в соответствии с изобретением точки 300 присоединения возможно расположить также и в нижней части стойки 3, например, на второй опорной стойке 32. Разумеется, расположение упомянутых точек в верхней части стойки более удобно для монтажа. В принципе возможно сочетание двух упомянутых вариантов.

На Фиг.13, Фиг.14 представлены два различных варианта основания 30 опорной стойки по настоящему изобретению.

В этом отношении настоящее изобретение отличается большим количеством вариантов конструкции основания 30 опорной стойки при неизменной конструкции опорной стойки 3. Вместо известного исполнения основания 30 опорной стойки заодно с опорной стойкой 3 настоящим изобретением предлагается выполнение основания 30 опорной стойки в виде отдельного элемента конструкции, выбираемого в соответствии с конкретными требованиями, с последующим присоединением его к опорной стойке 3, которая может изготавливаться крупными партиями.

Для устойчивого соединения опорной стойки 3 с основанием 30 предусматривается одиночное болтовое соединение или показанная на фигуре система болтовых соединений 39.