Подъемная система для тяжелых грузов - RU2666058C2

Код документа: RU2666058C2

Чертежи

Описание

Изобретение относится к подъемным системам для тяжелых грузов, содержащим несколько подъемных модулей для совместной поддержки и подъема или опускания груза, причем каждый подъемный модуль способен принимать опорную балку сверху, причем указанная опорная балка выполнена с возможностью размещения сверху подъемного модуля по меньшей мере в одном из направлений: первом направлении и втором направлении, которое поперечно первому направлению, и в которых каждый подъемный модуль оборудован опорами для направления опорной балки. Опорные балки расположены в чередующихся направлениях (находясь в указанном первом направлении и в указанном втором направлении) на стойке одна на другой таким образом, чтобы поднимать или опускать груз, поддерживаемый расположенной выше опорной балкой, добавляя или удаляя опорные балки из штабеля. Эти два направления могут быть точно перпендикулярны относительно друг друга или быть расположенными под углом, отличающимся от 90°.

Патент Нидерландов 1037817, содержание которого считается включенным в данный документ в качестве ссылки, описывает такую подъемную систему, в которой каждый подъемный модуль содержит нижнюю раму и вертикальные опоры, которые либо закреплены наверху опорной рамы (как в первом варианте реализации изобретения), либо (во втором варианте реализации изобретения) закреплены наверху опорной плиты, которая смонтирована с возможностью поворота на нижней раме. В первом варианте реализации изобретения имеются четыре вертикальные опоры, закрепленные наверху нижней рамы, причем каждая опора имеет направляющие поверхности под прямыми углами по отношению друг к другу так, чтобы обеспечить возможность расположения опорной балки как в первом направлении, так и во втором направлении, перпендикулярном первому направлению, когда эта опорная балка находится наверху подъемного модуля. Согласно патенту Нидерландов 1037817, этот первый вариант реализации изобретения уступает второму варианту реализации изобретения, имеющему большую грузоподъемность. Во втором варианте реализации изобретения имеются только две опоры, закрепленные на поворотной опорной плите, которая расположена наверху нижней рамы. Также в этом варианте реализации изобретения опоры всегда вертикальны.

Использование вертикальных опор подразумевает наличие ограничения минимальной высоты груза, которая может поддерживаться известной подъемной системой. Относительно малые грузы не могут быть подняты известной подъемной системой из-за отсутствия достаточного рабочего пространства. Другой вывод заключается в том, что эффективное использование второго варианта реализации известной подъемной системы с поворотной опорной плитой требует моторизации указанной опорной плиты, чтобы избежать необходимости каждый раз поворачивать опорную плиту вручную. Это решение как дорого, так и предрасположено к неисправностям. Другая проблема известной подъемной системы заключается в сложности замены неисправного подъемного модуля.

Задача данного изобретения заключается в смягчении или предоставлении решения одной или более из этих проблем, и поэтому в первом аспекте изобретения предлагается шарнирное крепление опор на верхнем конце подъемного модуля и их расположение с возможностью смещения между первым положением, в котором направляющая поверхность опоры горизонтальна, и вторым положением, в котором опоры отклонены на шарнирах наружу от первого положения и расположены так, что направляющая поверхность опоры перпендикулярна указанной верхней поверхности подъемного модуля. Таким образом, минимальная высота груза, для которого может быть использована подъемная система изобретения, эффективно понижается примерно до половины высоты, необходимой при использовании решения известного уровня техники.

Кроме того, для последовательного поочередного помещения в штабель или удаления из штабеля опорных балок в изобретении предложена возможность простого помещения опор в соответствующее положение, чтобы обеспечить возможность помещения или извлечения соответствующей опорной балки, ориентированной в первом направлении или во втором направлении. Дополнительные преимущества обеспечиваются тем, что каждый подъемный модуль имеет четыре опоры для этих целей, причем указанные четыре опоры образуют две пары по две опоры, которые действуют совместно и расположены диаметрально противоположно друг к другу по отношению к штоку поршня центрального цилиндра подъемного модуля, используемого для подъема или спуска штабеля опорных балок и груза на нем.

Дополнительная полезная особенность заключается в том, что направляющая поверхность опор оснащена роликами. Предпочтительно, чтобы верхняя поверхность роликов была вровень с верхней поверхностью подъемного модуля. Это обеспечивает горизонтальное смещение опорных балок на направляющей поверхности опор, когда они находятся в первом, горизонтальном положении, что помогает помещению опорных балок в штабель, а также их последующему извлечению из штабеля.

Предпочтительно, чтобы подъемный модуль был оснащен выталкивающими стержнями для выталкивания опор из второго положения. Такие, чаще всего вертикальные, выталкивающие стержни представляют собой простое средство для инициализации движения опор из второго положения в первое положение, позволяющее избежать сложной моторизации.

Предпочтительно подъемная система по данному изобретению содержит четное число подъемных модулей, предпочтительно четыре или шесть, расположенных в прямоугольной форме.

Из вышеизложенного непосредственно становится ясно, что изобретение реализовано также в отдельном подъемном модуле, используемом в подъемной системе согласно данному изобретению.

Чтобы получить возможность простой замены неисправного подъемного модуля, предпочтительно, чтобы подъемная система по данному изобретению содержала временную домкратную систему с гидравлическими цилиндрами, устанавливаемыми на рамах, которые можно размещать на противоположных сторонах такого подъемного модуля, который подлежит замене, при этом указанные гидравлические цилиндры поддерживают временную опорную балку или балки, причем одна из указанных балок может размещаться над штоком поршня центрального цилиндра подъемного модуля так, чтобы удерживать груз над этой балкой и снять указанный груз с подъемного модуля под ней.

Соответственно, изобретение также относится к способу замены подъемного модуля подъемной системы согласно изобретению, содержащему следующие этапы:

- обеспечение временной домкратной системы с гидравлическими цилиндрами, устанавливаемыми на рамах, и размещение указанных рам на противоположных сторонах подъемного модуля, подлежащего замене;

- поддержка временной опорной балки или балок гидравлическими цилиндрами временной домкратной системы;

- расположение по меньшей мере одной из указанных опорных балок между штоком поршня центрального цилиндра подъемного модуля, подлежащего замене, и грузом, поддерживаемым указанным подъемным модулем;

- приведение в действие гидравлических цилиндров временной домкратной системы для поддержки груза и снятия указанного груза с подъемного модуля, подлежащего замене;

- удаление подъемного модуля и его замена другим подъемным модулем.

Далее по тексту изобретение будет дополнительно разъяснено со ссылкой на чертеж приведенного в качестве примера варианта реализации подъемной системы согласно изобретению, которое не ограничивает прилагаемую формулу изобретения.

В графических материалах изображено:

- на Фиг. 1-8 - подъемный модуль подъемной системы согласно изобретению в некоторых рабочих устройствах;

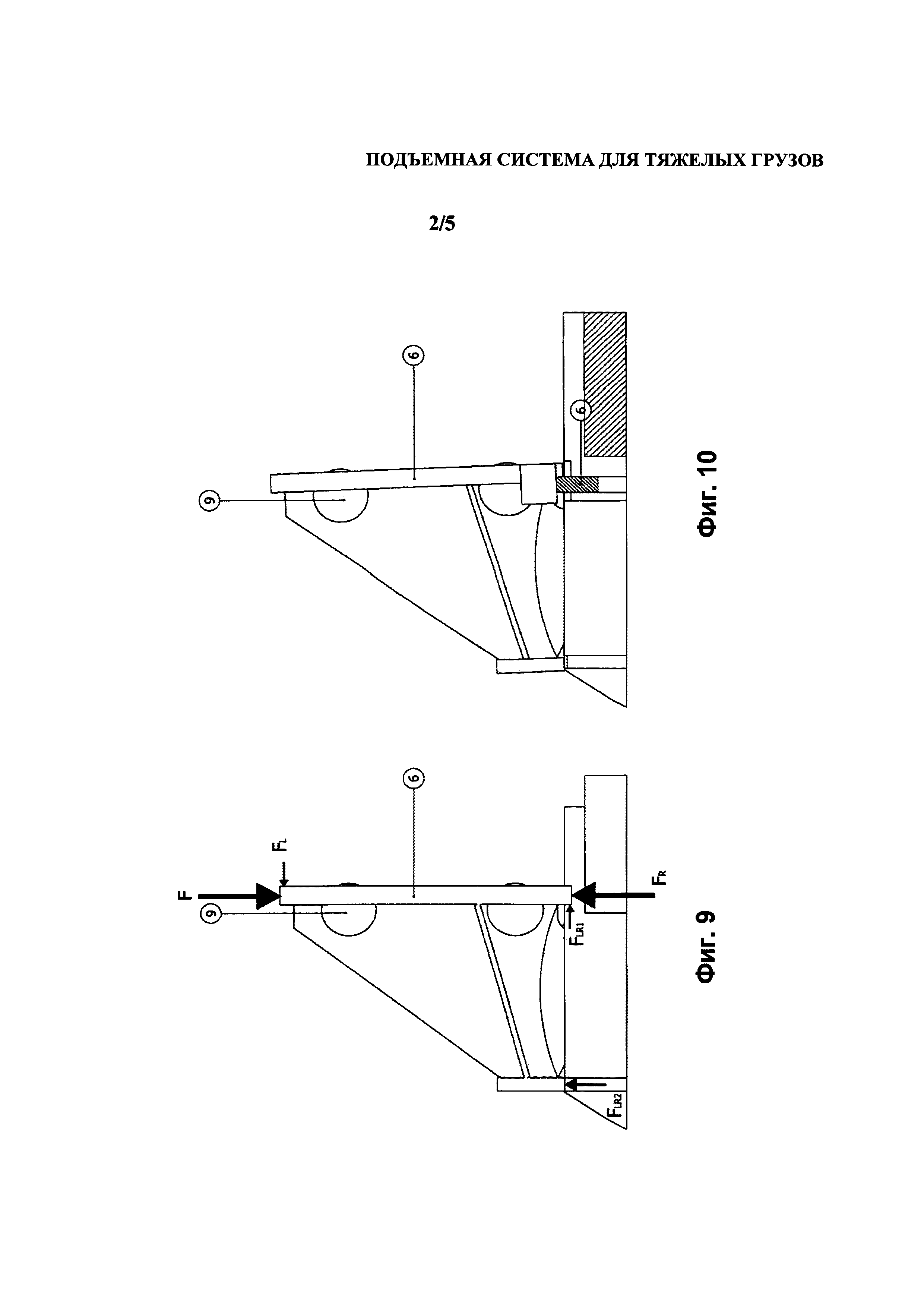

- на Фиг. 9 и 10 изображена деталь опорной плиты подъемного модуля согласно изобретению;

- на Фиг. 11 - подъемная система по изобретению в прямоугольной конфигурации с четырьмя подъемными модулями;

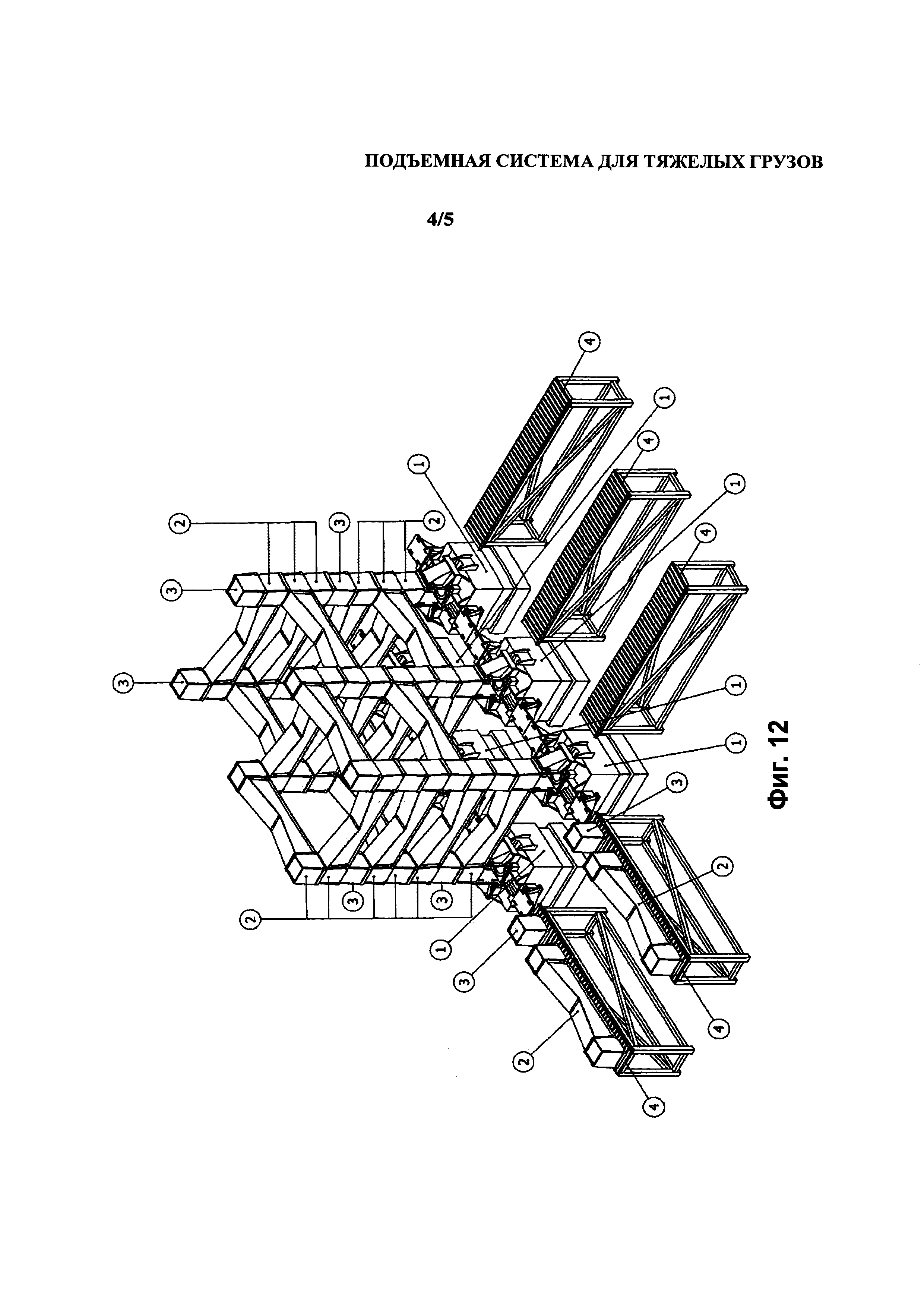

- на Фиг. 12 - подъемная система по изобретению в прямоугольной конфигурации с шестью подъемными модулями; и

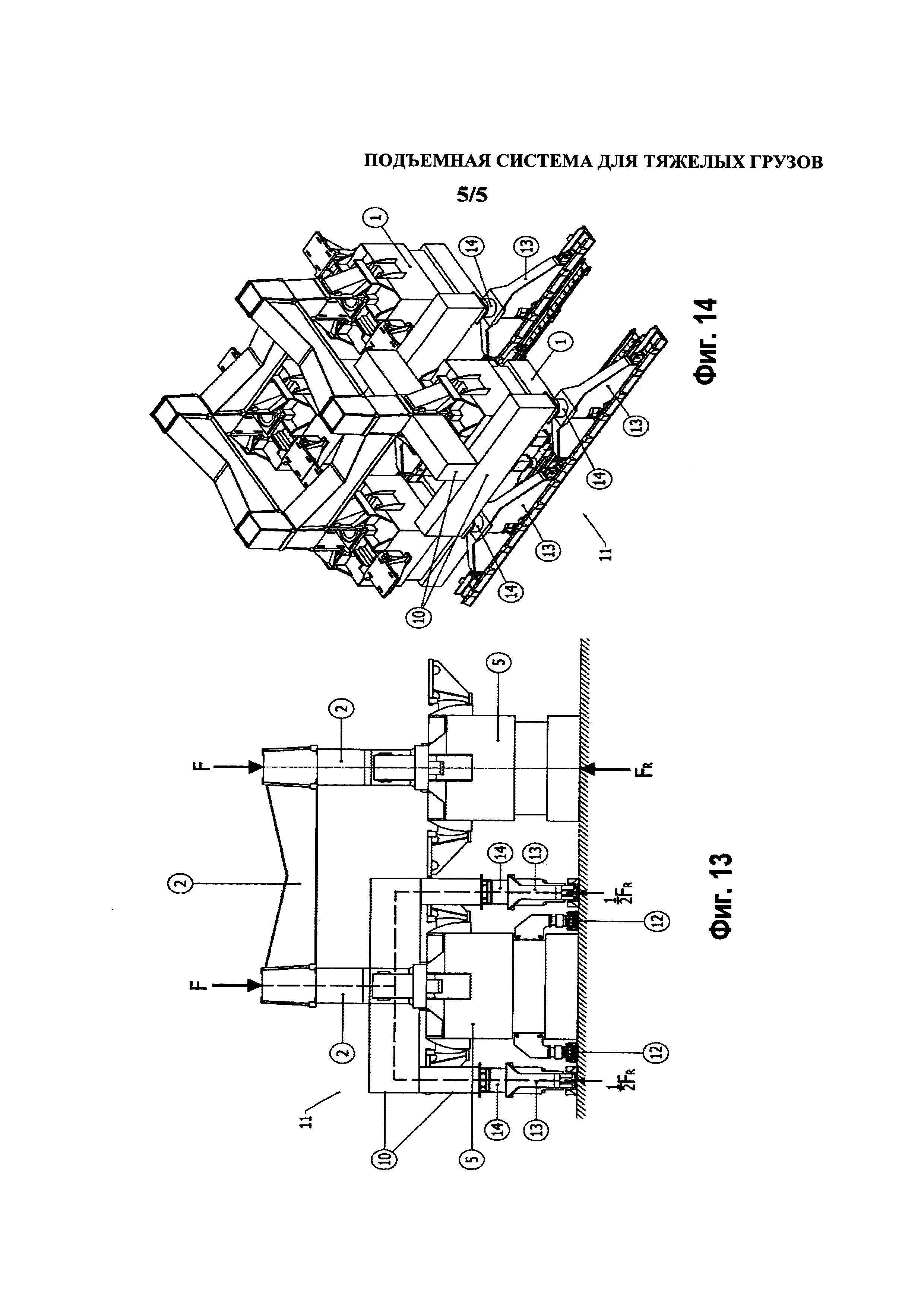

- на Фиг. 13 и 14 - отдельный подъемный модуль, образующий часть подъемной системы, в деталях, причем указанный подъемный модуль подлежит замене с использованием временной домкратной системы в соответствии с изобретением.

Если на фигурах применяются одинаковые цифровые обозначения, эти обозначения относятся к одинаковым деталям.

В первой ссылке на Фиг. 11 и 12 подъемная система согласно изобретению изображена в прямоугольной конфигурации, на Фиг. 11 использованы четыре подъемных модуля 1, а на Фиг. 12 использованы шесть подъемных модулей 1. В способе, по сути известном из патента Нидерландов 1037817, для подъема или опускания груза опорные балки 2 поочередно вставляются или удаляются из штабеля опорных балок 2, который удерживает груз, причем опорные балки 2 располагают сверху одна над другой в первом направлении и во втором направлении, поперечном первому направлению. Опорные балки 2, расположенные в первом направлении, например, вставляются или удаляются с помощью роликовых дорожек 4, показанных в левой части фигур, тогда как опорные балки 2 расположенные во втором направлении, вставляются или удаляются с помощью роликовых дорожек 4, показанных в правой части фигур. Таким образом, груз можно поднимать или опускать, поднимая или опуская штабель опорных балок 2, несущий груз, поддерживаемый поверх самых верхних опорных балок в штабеле. Подъем или опускание опорных балок 2 в штабеле опорных балок теперь будут объяснены со ссылкой на работу отдельного подъемного модуля 1, как проиллюстрировано на Фиг. 1-8.

На Фиг. 1 изображен подъемный модуль 1 согласно изобретению, имеющий несколько шарнирных опор 6', 6'', установленных на верхнем конце подъемного модуля 1 и расположенных в первом положении, при этом направляющие поверхности опор 6', 6'' горизонтальны и немного смещены по отношению к верхней поверхности подъемного модуля 1. Каждый подъемный модуль 1 оснащен штоком поршня центрального цилиндра 7. Когда шток поршня центрального цилиндра 7 находится во втянутом положении, как показано на Фиг. 1, штабель опорных балок (не показан) удерживается участком верхней поверхности подъемного модуля 1. Подъем штабеля опорных балок подъемным модулем 1 требует выталкивания путем выдвижения и подъема штока поршня центрального цилиндра 7.

На Фиг. 2 изображена ситуация, когда край первой опорной балки 2 опирается на подъемный модуль 1.

Фиг. 3 иллюстрирует то, что после того как первая опорная балка 2 поднята штоком поршня центрального цилиндра 7 в достаточно высокое положение, шарнирные опоры 6', расположенные в продольном направлении указанной балки 2, смещаются из своего первого горизонтального положения, изображенного на Фиг. 1 и 2, во второе положение, причем опоры 6' отводятся на шарнирах от указанного первого положения так, что в итоге направляющие поверхности опор 6 располагаются по существу перпендикулярно по отношению к верхней поверхности подъемного модуля 1. Это конечное второе положение двух указанных опор 6' изображено на Фиг. 3. Фиг. 3 также иллюстрирует то, что подъемный модуль 1 имеет две другие опоры 6'', которые остаются горизонтальными и немного смещены по отношению к участку верхней поверхности подъемного модуля 1. Таким образом, имеются две пары по две опоры 6', 6'' в каждой, причем две опоры 6', 6'' каждой пары действуют совместно по принципу зеркального отражения.

После того как опоры 6' достигли своего конечного вертикального положения, как изображено на Фиг. 4, шток поршня цилиндра 7 опускается до тех пор, пока не втянется полностью, однако при этом опоры 6' остаются вертикальными, так что штабель опорных балок 2 после этого опирается на верхние края этих опор 6'.

Высота верхних краев опор 6' немного больше, чем высота опорной балки 2', которая следующей должна быть введена между указанными опорами 6', и между верхним участком подъемного модуля 1 и штабелем опорных балок 2 над ним. Эта немного большая высота верхних краев опор 6' предоставляет место для введения указанной второй опорной балки 2' наверх подъемного модуля 1 и между вертикальными опорами 6', которая, как изображено на Фиг. 5, расположена поперечно по отношению к первой балке 2 непосредственно над ней. Ролики 9, которыми оснащены опоры 6', 6'', делают возможным горизонтальное перемещение опорных балок 2, 2' затем по верху направляющей поверхности горизонтальных опор для помещения указанных опорных балок 2, 2' в штабель опорных балок или для их извлечения из указанного штабеля.

На следующем этапе, как изображено на Фиг. 6, шток поршня центрального цилиндра 7 поднимается снова, и опоры 6' могут быть возвращены в свое исходное первое горизонтальное положение, которое немного смещено по отношению к верхнему участку подъемного модуля 1, как изображено на Фиг. 7, в то время как опоры 6'', расположенные в продольном направлении этой новой балки 2', отводятся на шарнирах от своего исходного первого горизонтального положения ко второму вертикальному положению. Для выталкивания вертикальных опор 6' из их второго вертикального положения и перемещения их назад в первое горизонтальное положение, как изображено на Фиг. 6 и 7, вертикальные толкающие стержни 8 (показаны в деталях на Фиг. 9 и 10) активируются, как только штабель опорных балок 2 поднят от верхних краев вертикальных опор 6'.

На Фиг. 8 показано, что опоры 6'' полностью достигли своего второго вертикального положения и что шток поршня центрального цилиндра 7 снова опущен с для обеспечения того, чтобы потом нижняя опорная балка 2' опиралась на верхние края вертикальных опор 6''. Процесс дальнейшего подъема штабеля балок 2 и груза на нем путем введения дополнительных опорных балок может после этого продолжаться путем введения дополнительной опорной балки с ориентацией, как показано на Фиг. 2, и продолжать процесс следует согласно объяснениям, приведенным выше со ссылкой на Фиг. 3-8. Этот процесс может быть повторен столько раз, сколько необходимо. Далее, для извлечения опорных балок 2, 2' из штабеля опорных балок процесс может быть выполнен в обратном порядке.

Теперь, ссылаясь на Фиг. 13 и 14, показана временная домкратная система 11 с гидравлическими цилиндрами, установленными на рамах, которые можно размещать на противоположных сторонах подъемного модуля 1, причем указанные гидравлические цилиндры поддерживают временную опорную балку или балки 10, при этом одна из указанных балок может размещаться над штоком поршня центрального цилиндра 7 подъемного модуля 1, подлежащего замене, так чтобы поддерживать груз над этой балкой 10 и снять указанный груз с подъемного модуля 1 под ней. С помощью временной домкратной системы 11 возможно реализовать способ замены отдельного подъемного модуля 1 подъемной системы согласно данному изобретению. Способ согласно изобретению включает следующие этапы:

- обеспечение временной домкратной системы 11 с гидравлическими цилиндрами 14, устанавливаемыми на рамах 13, и размещение указанных рам 13 на противоположных сторонах подъемного модуля 1, подлежащего замене;

- поддержка временной опорной балки или балок 10 гидравлическими цилиндрами 14 временной домкратной системы 11;

- расположение по меньшей мере одной из указанных опорных балок 10 между штоком поршня центрального цилиндра 7 подъемного модуля 1, подлежащего замене, и грузом, поддерживаемым указанным подъемным модулем 1;

- приведение в действие гидравлических цилиндров 14 временной домкратной системы 11 для поддержки груза и снятия указанного груза с подъемного модуля 1, подлежащего замене;

- удаление подъемного модуля 1 и замена его другим подъемным модулем.

Хотя изобретение описывалось ранее со ссылкой на один пример варианта реализации подъемной системы по данному изобретению, изобретение не ограничивается этим частным вариантом реализации, который может варьироваться различными путями без отступления от идеи изобретения. Таким образом, обсуждаемый типовой вариант реализации изобретения не должен использоваться для толкования приложенной формулы изобретения в строгом соответствии с ним. Напротив, вариант реализации изобретения скорее предназначен для объяснения формулировок приложенной формулы изобретения без намерения ограничить формулу изобретения эти вариантом примера реализации изобретения. Следовательно, объем защиты изобретения следует толковать только в соответствии с приложенной формулой изобретения, при этом возможные неясности в формулировках формулы изобретения следует разрешать с помощью этого варианта примера реализации изобретения.

Реферат

Подъемная система для тяжелых грузов содержит несколько подъемных модулей (1) для совместной поддержки и подъема груза. Каждый подъемный модуль (1) способен принимать опорную балку сверху, причем опорная балка может быть расположена на подъемном модуле (1) по меньшей мере в одном из направлений: первого направления и второго направления, поперечного первому направлению. Каждый подъемный модуль (1) оборудован опорами (6, 6', 6'') для опорной балки, шарнирно закрепленными на верхнем конце подъемного модуля (1) и расположенными с возможностью смещения между первым положением, в котором направляющая поверхность опоры горизонтальна, и вторым положением, в котором опоры (6, 6', 6'') отклонены на шарнирах из первого положения и расположены так, что направляющая поверхность опоры перпендикулярна указанной верхней поверхности подъемного модуля (1). Изобретение обеспечивает использование подъемной системы для грузов, высота которых уменьшена. 3 н. и 5 з.п. ф-лы, 14 ил.

Комментарии