Подъемный цепной блок - RU2618573C2

Код документа: RU2618573C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к цепному блоку, используемому для подъема грузов.

Уровень техники

Для перемещения грузов в вертикальном направлении вверх и вниз обычно используется подъемный цепной блок. Подъемный цепной блок включает в себя маховик, кожух маховика, основной корпус и т.п. Основной корпус снабжен грузоподъемным блоком, вокруг которого намотана грузоподъемная цепь. В таком случае, когда ручную цепь наматывают вокруг маховика, маховик вращается, и вращение маховика передается грузоподъемному блоку через заданный передаточный механизм, включающий в себя зубчатые колеса и т.п. Таким образом, груз, подвешенный на нижнем крюке, перемещается вверх. Наоборот, когда ручную цепь разматывают в состоянии, когда груз находится наверху, груз перемещается вниз. Такой подъемный цепной блок описан, например, в Патентной литературе 1.

В подъемном цепном блоке, описанном в Патентной литературе 1, кожух маховика (см. Фиг. 19) смонтирован на второй основной раме, но кожух маховика выполнен в форме, следующей контурам первой основной рамы и второй основной рамы.

Список ссылок

Патентная литература

Патентная литература 1: выложенная заявка на патент Японии № 2011-201637.

Сущность изобретения

Техническая проблема

Теперь для сопротивления удару или внешней силе, воздействующей на кожух маховика, существует потребность в улучшении прочности кожуха маховика. Однако в случае, когда толщина листовой стали увеличена, добавлен отдельный усиливающий элемент или требуется дополнительная работа для увеличения прочности кожуха маховика, стоимость увеличивается, соответственно. Таким образом, существует потребность в увеличении прочности кожуха маховика при сдерживании увеличения веса или стоимости без потребности в отдельном усиливающем элементе.

Решение проблемы

Настоящее изобретение было выполнено при описанных выше обстоятельствах, и целью настоящего изобретения является получение подъемного цепного блока, с которым прочность кожуха маховика может быть увеличена при сдерживании увеличения веса или стоимости без потребности в увеличении толщины листовой стали или потребности в отдельном усиливающем элементе.

Предпочтительные эффекты изобретения

Для решения указанной выше проблемы, в соответствии с первым объектом настоящего изобретения, получен подъемный цепной блок, включающий в себя кожух маховика, который смонтирован на рамном элементе и закрывает маховик, на который намотана ручная цепь, в котором выполнено множество крепежных отверстий, в которые вставляют крепежные элементы во время установки на рамном элементе, в периферийной кромочной части на стороне оконечной поверхности, обращенной к рамному элементу кожуха маховика, и охватывающая часть, сформированная таким образом, что она окружает крепежное отверстие под углом, превышающим 90 градусов в периферийном направлении крепежного отверстия, выполнена на боковой поверхности кожуха маховика, которая пересекает оконечную поверхность.

Кроме того, в соответствии с другим объектом настоящего изобретения, предпочтительно, чтобы согласно описанному выше изобретению кожух маховика был снабжен направляющей цепи, которая предотвращает выпадение ручной цепи, намотанной на маховик, и направляющая цепи была расположена смежно с охватывающей частью и составляла единое целое с охватывающей частью.

Кроме того, согласно другому объекту настоящего изобретения, предпочтительно, чтобы согласно описанному выше изобретению кожух маховика был снабжен направляющей цепи, которая предотвращает выпадение ручной цепи, намотанной на маховик, и чтобы направляющая цепи была расположена смежно с охватывающей частью и была расположена отдельно от охватывающей части, не будучи непрерывной с охватывающей частью.

Кроме того, согласно другому объекту настоящего изобретения, предпочтительно, чтобы согласно описанному выше изобретению внешняя периферийная кромочная часть рамного элемента была снабжена, по меньшей мере, парой вогнутых частей, проходящих через сторону их центра со снижающимся направлением, проходящим между ними, при этом направление снижения является направлением, в котором ручная цепь опускается при использовании, и пара вогнутых частей была утоплена к стороне центра рамного элемента больше, чем внешняя периферийная кромочная часть смежного канала рамного элемента к вогнутым частям.

Кроме того, согласно другому объекту настоящего изобретения, предпочтительно, чтобы согласно описанному выше изобретению сторона вершины, отнесенная от оконечной поверхности направляющей цепи была снабжена выступающей оконечностью, которая вставлена в установочное отверстие рамного элемента.

Кроме того, согласно другому объекту настоящего изобретения, предпочтительно, чтобы согласно описанному выше изобретению внешняя кромочная часть на стороне, отнесенной от охватывающей части направляющей цепи, была снабжена загнутой назад частью, сформированной посредством процесса подгибания.

Предпочтительные эффекты изобретения

В соответствии с настоящим изобретением, прочность кожуха маховика может быть увеличена без увеличения веса или стоимости без потребности увеличивать толщину листовой стали в подъемном цепном блоке и без потребности в отдельном усиливающем элементе.

Краткое описание чертежей

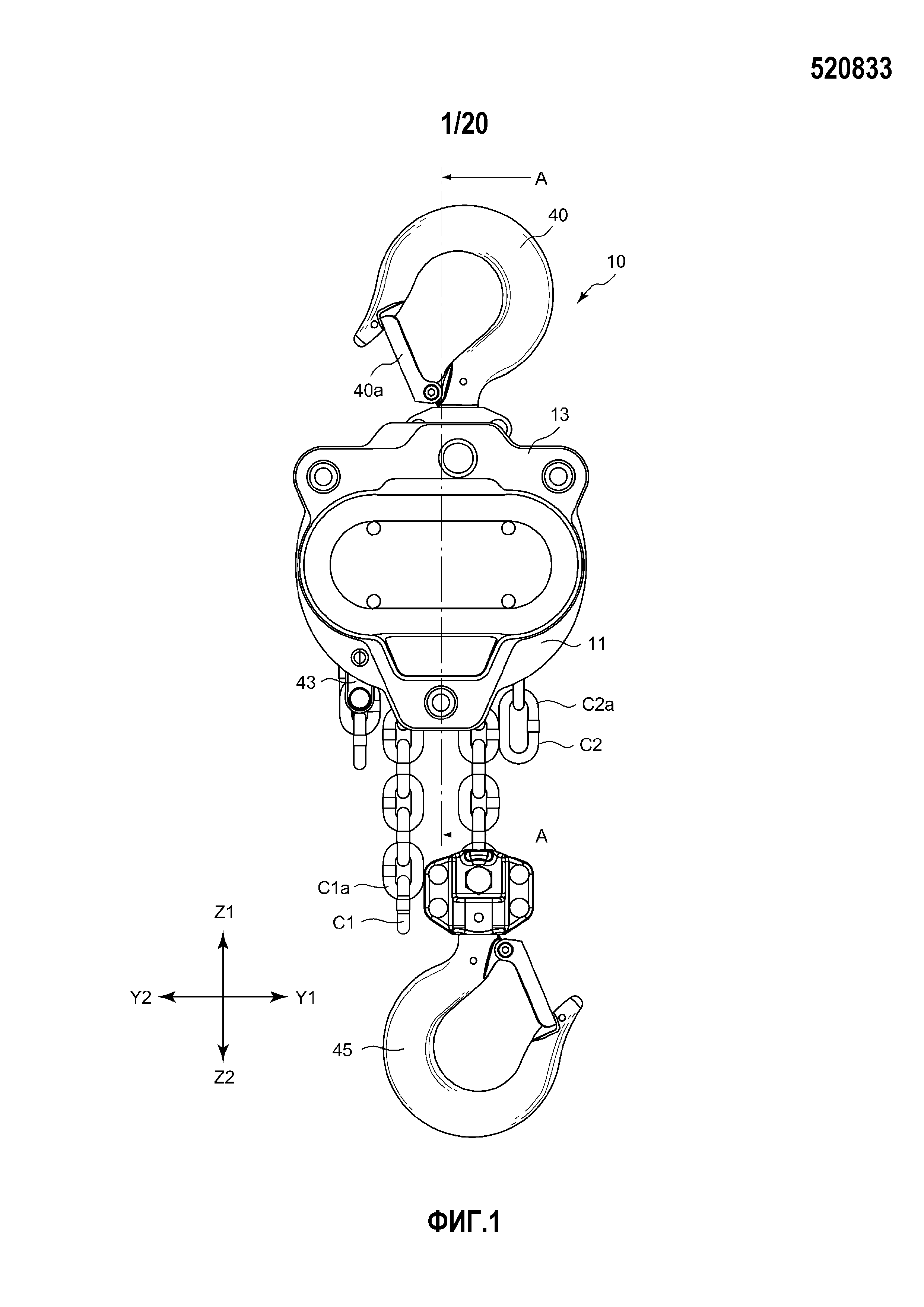

Фиг. 1 - вид спереди, показывающий внешний вид подъемного цепного блока в соответствии с вариантом осуществления настоящего изобретения.

Фиг. 2 - вид сбоку, показывающий внешний вид подъемного цепного блока, показанного на Фиг. 1.

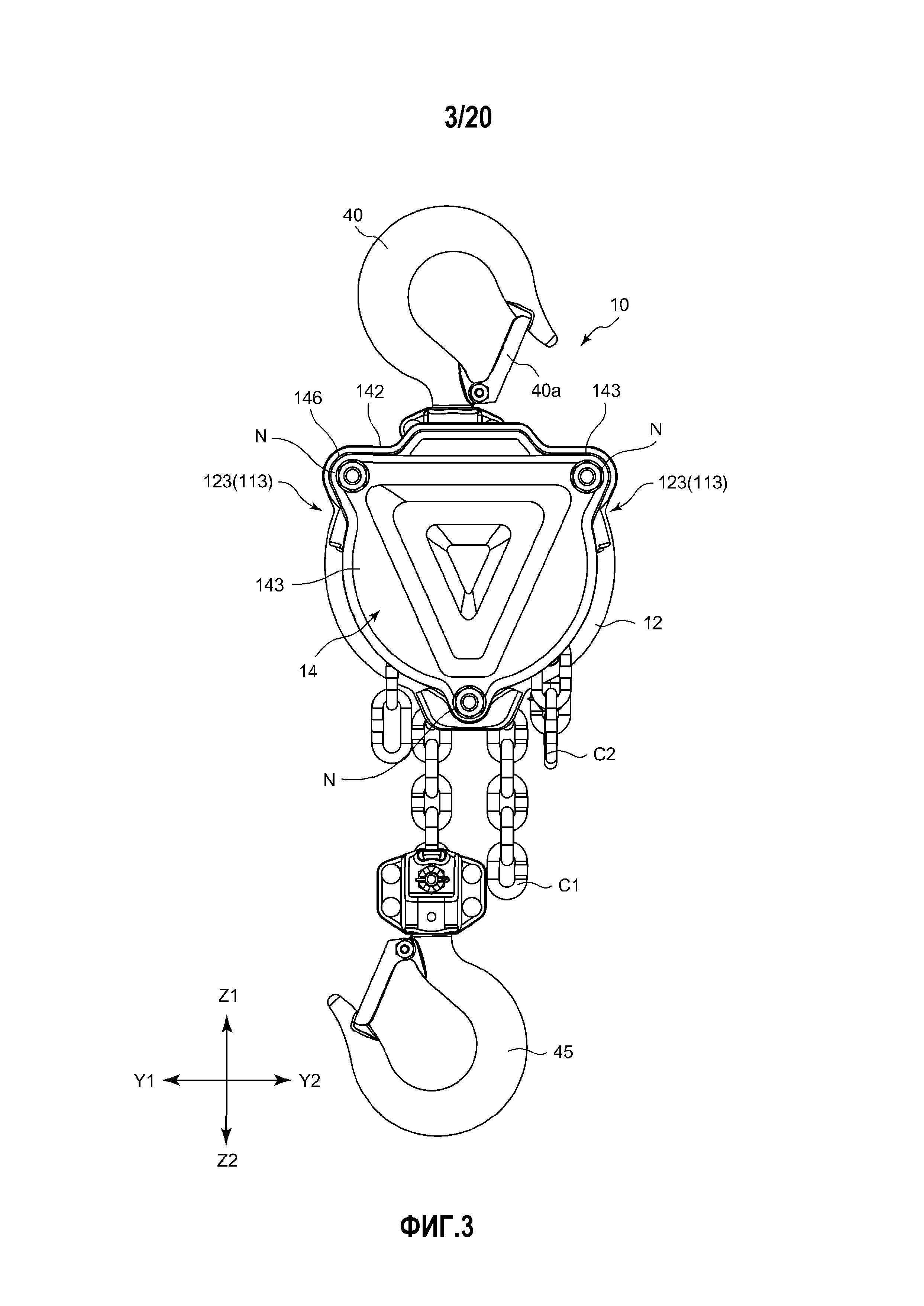

Фиг. 3 - вид сзади, показывающий внешний вид подъемного цепного блока, показанного на Фиг. 1.

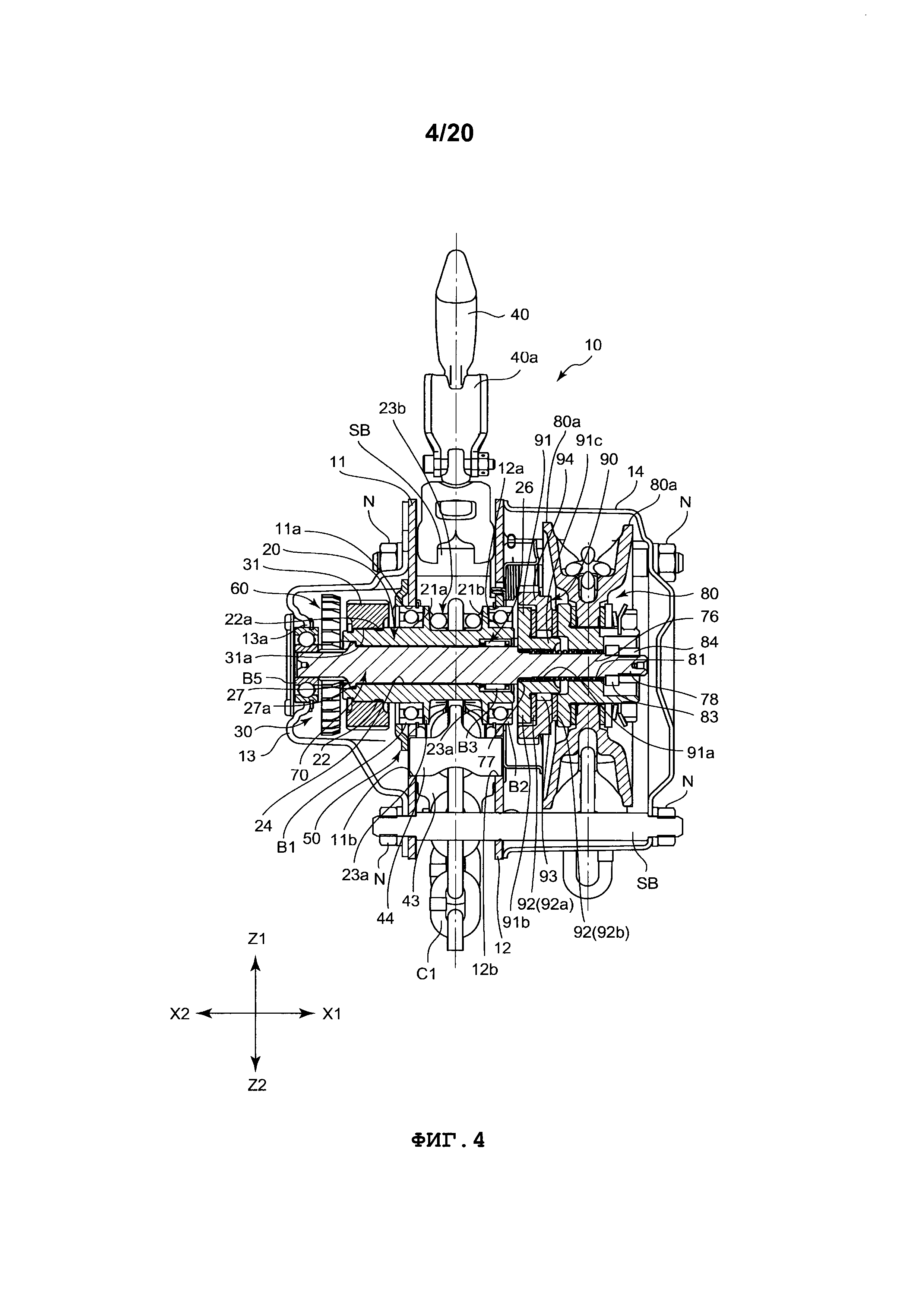

Фиг. 4 - вид сбоку в сечении, показывающий состояние, в котором подъемный цепной блок разрезан по линии А-А на Фиг. 1.

Фиг. 5 - вид сбоку в сечении, показывающий состояние, в котором подъемный цепной блок разрезан по линии В-В на Фиг. 2.

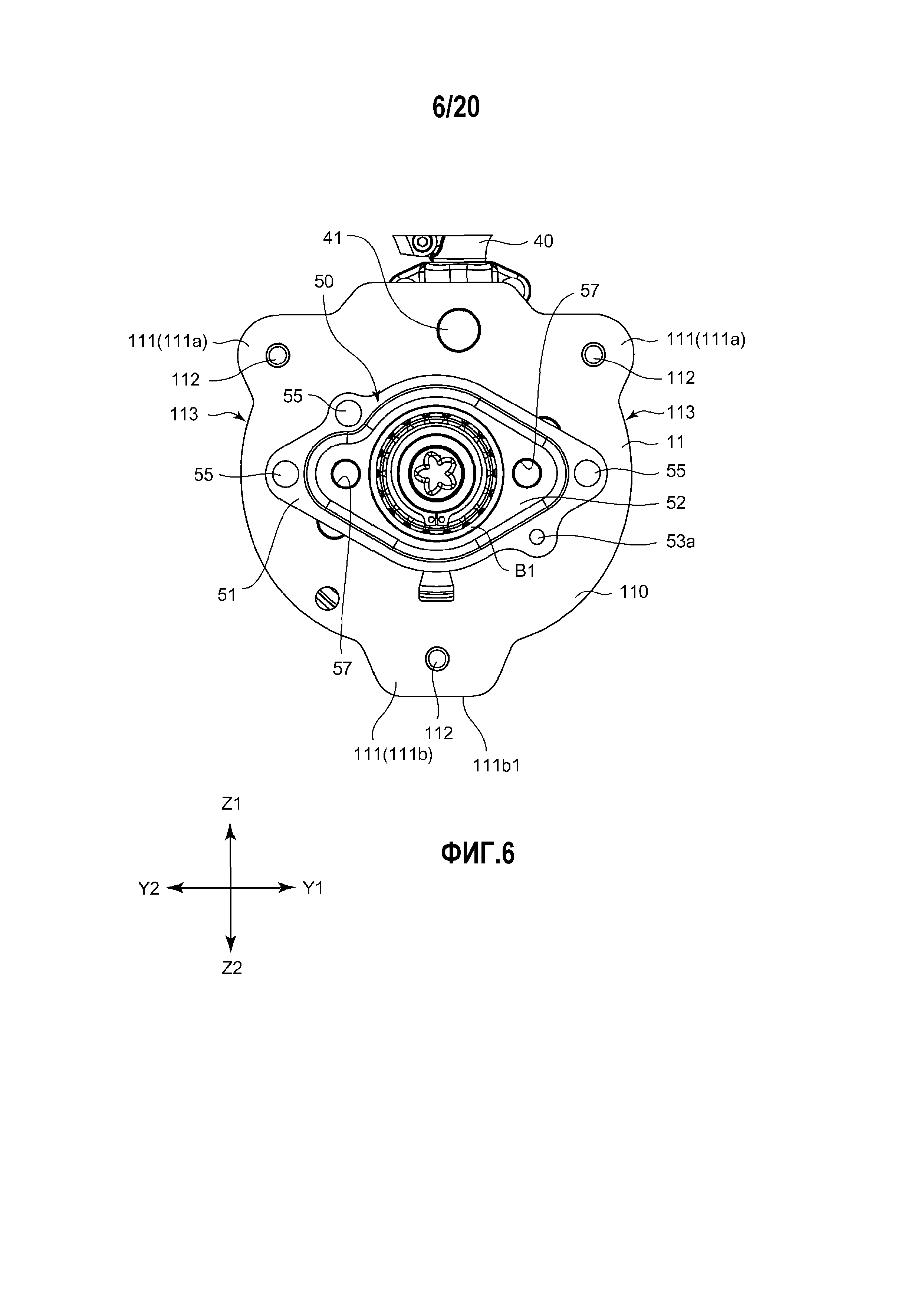

Фиг. 6 - вид спереди, показывающий формы первой рамы и вспомогательной пластины в состоянии, когда элемент понижающей передачи и грузовая передача удалены от подъемного цепного блока, показанного на Фиг. 1.

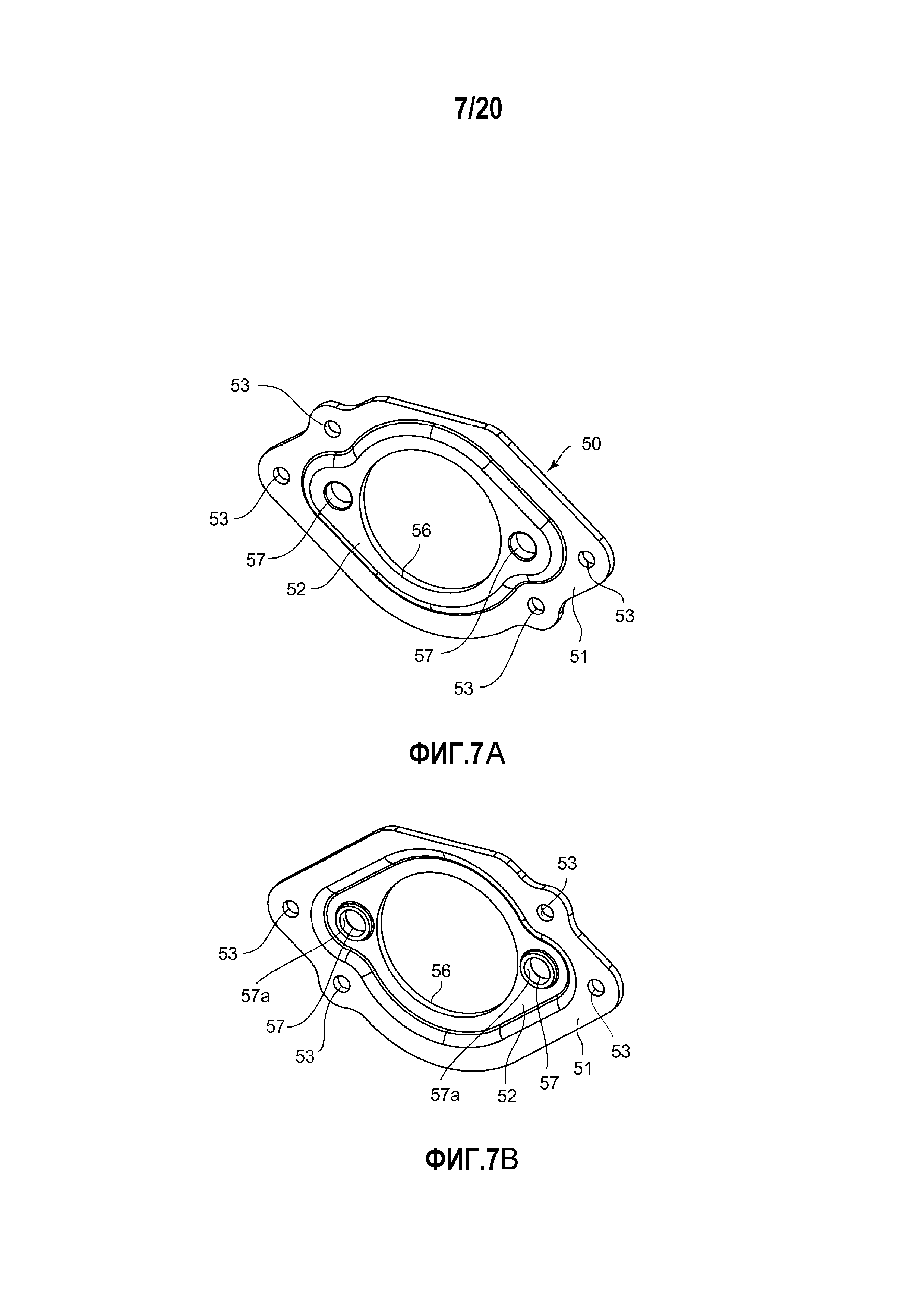

Фиг. 7A - вид в перспективе, показывающий форму вспомогательной пластины в подъемном цепном блоке, показанном на Фиг. 1, на виде спереди.

Фиг. 7B - вид в перспективе, показывающий форму вспомогательной пластины в подъемном цепном блоке, показанном на Фиг. 1, на виде сзади.

Фиг. 8 - схема, иллюстрирующая позиционное соотношение положений крепления крепежного элемента и направляющего ролика относительно первой рамы в подъемном цепном блоке, показанном на Фиг. 1.

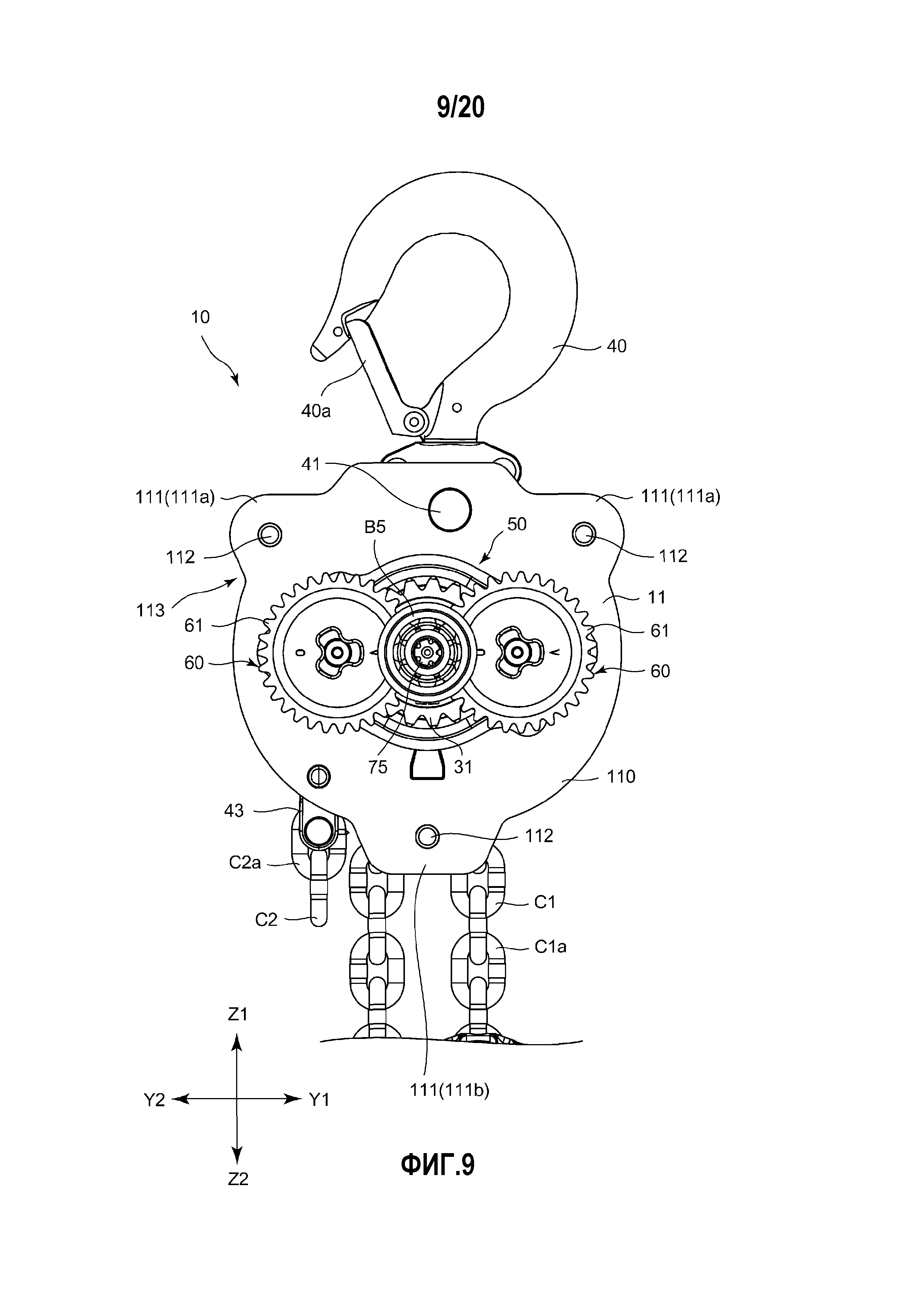

Фиг. 9 - схема, иллюстрирующая расположение элемента понижающей передачи и грузовой передачи относительно первой рамы в подъемном цепном блоке, показанном на Фиг. 1.

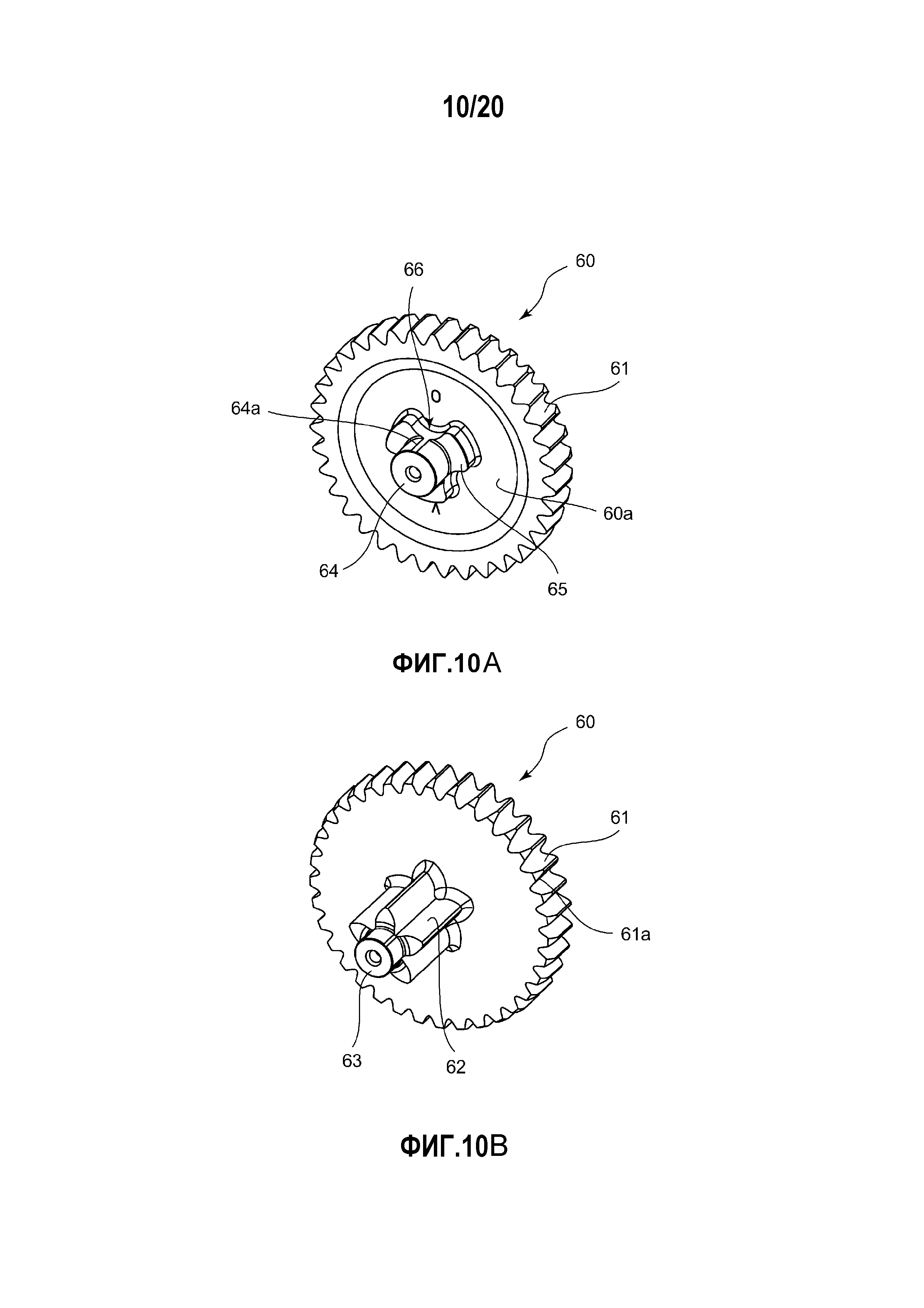

Фиг. 10A - вид в перспективе, показывающий форму элемента понижающей передачи в подъемном цепном блоке, показанном на Фиг. 1, на виде спереди.

Фиг. 10B - вид в перспективе, показывающий форму элемента понижающей передачи в подъемном цепном блоке, показанном на Фиг. 1, на виде сзади.

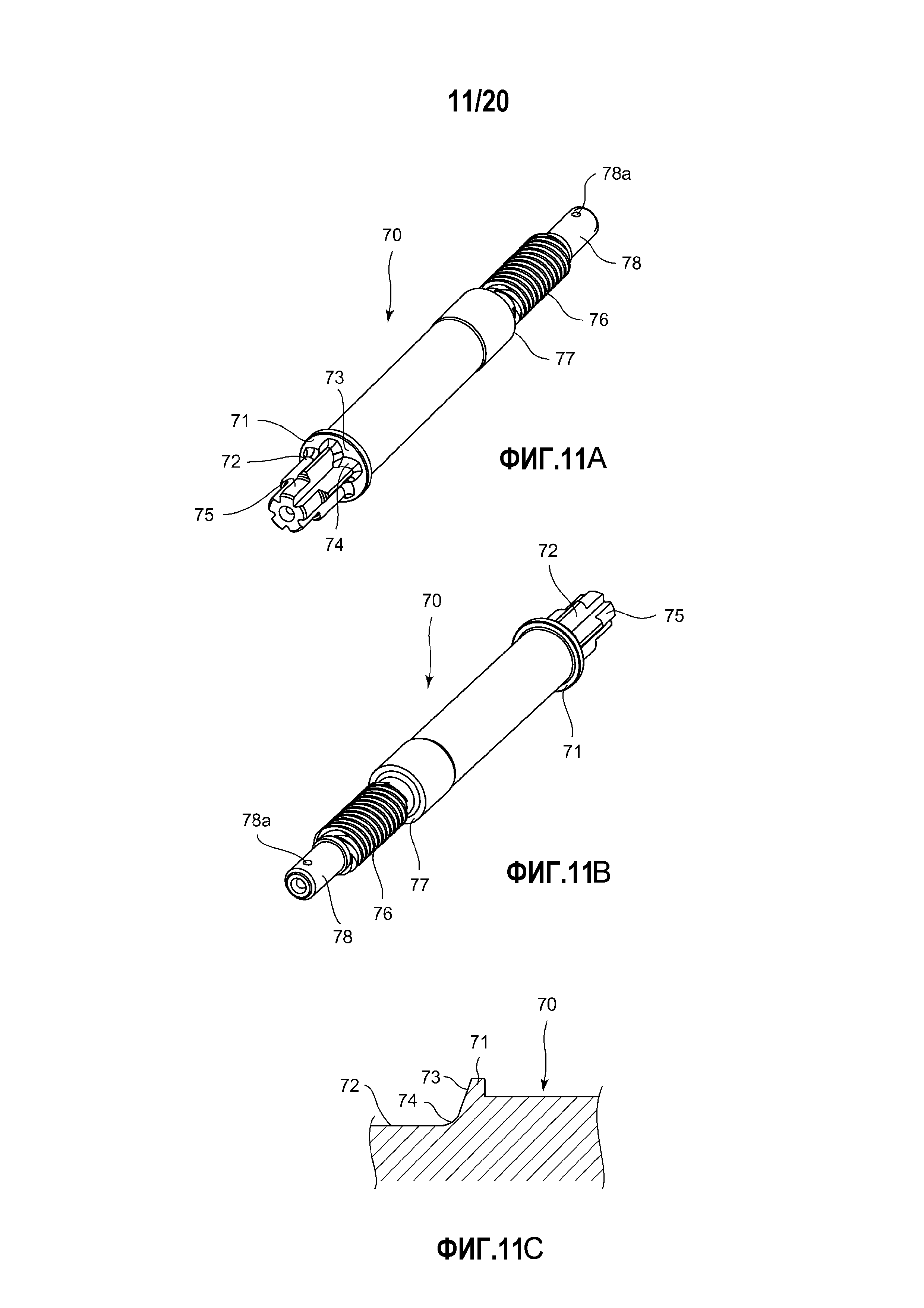

Фиг. 11A - вид в перспективе, показывающий форму ведущего вала в подъемном цепном блоке, показанном на Фиг. 1, на виде спереди.

Фиг. 11B - вид в перспективе, показывающий форму ведущего вала в подъемном цепном блоке, показанном на Фиг. 1, на виде сзади.

Фиг. 11C - частичный увеличенный вид сбоку в сечении ведущего вала в подъемном цепном блоке, показанном на Фиг. 1, иллюстрирующий участок вблизи фланца.

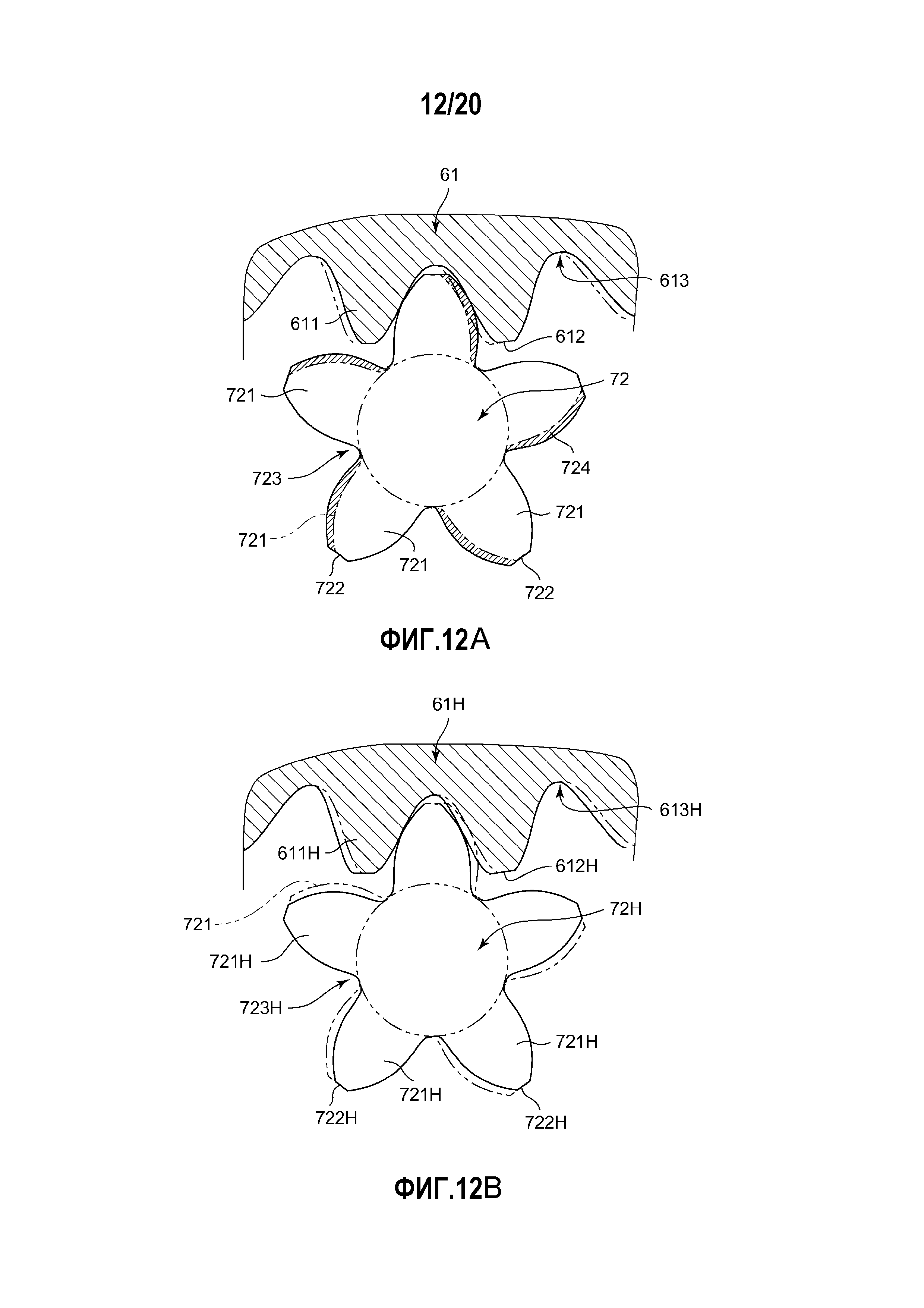

Фиг. 12A - вид, иллюстрирующий состояние зацепления между ведущей зубчатым колесом и зубчатым колесом большого диаметра в соответствии с настоящим вариантом осуществления изобретения.

Фиг. 12B - вид, иллюстрирующий состояние зацепления между ведущей зубчатым колесом и зубчатым колесом большого диаметра в соответствии с конфигурацией предшествующего уровня техники.

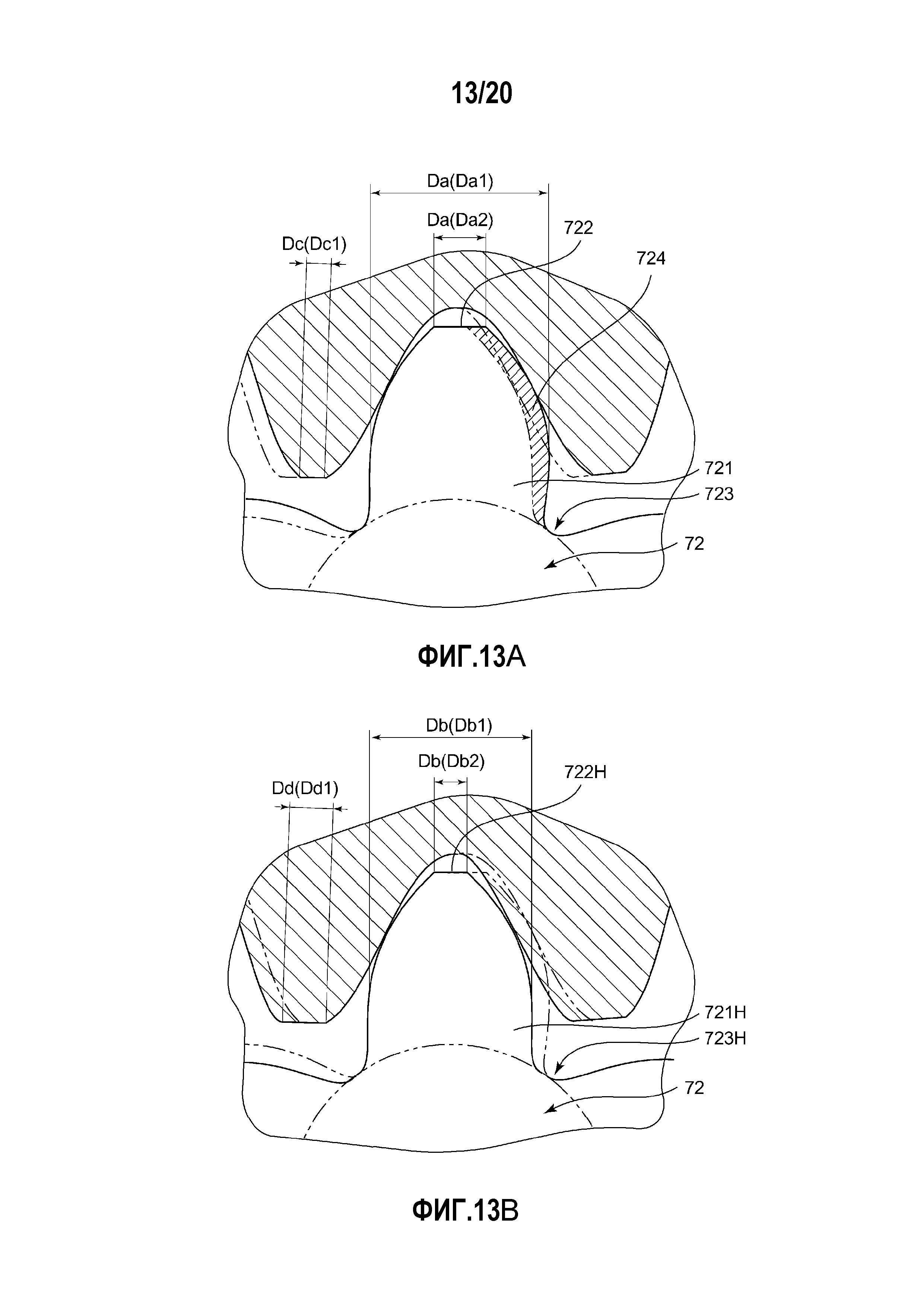

Фиг. 13A - схема, иллюстрирующая соотношение толщины зубца между ведущей зубчатым колесом и зубчатым колесом большого диаметра в соответствии с настоящим вариантом осуществления изобретения.

Фиг. 13B - схема, иллюстрирующая соотношение толщины зубца между ведущей зубчатым колесом и зубчатым колесом большого диаметра в соответствии с конфигурацией предшествующего уровня техники.

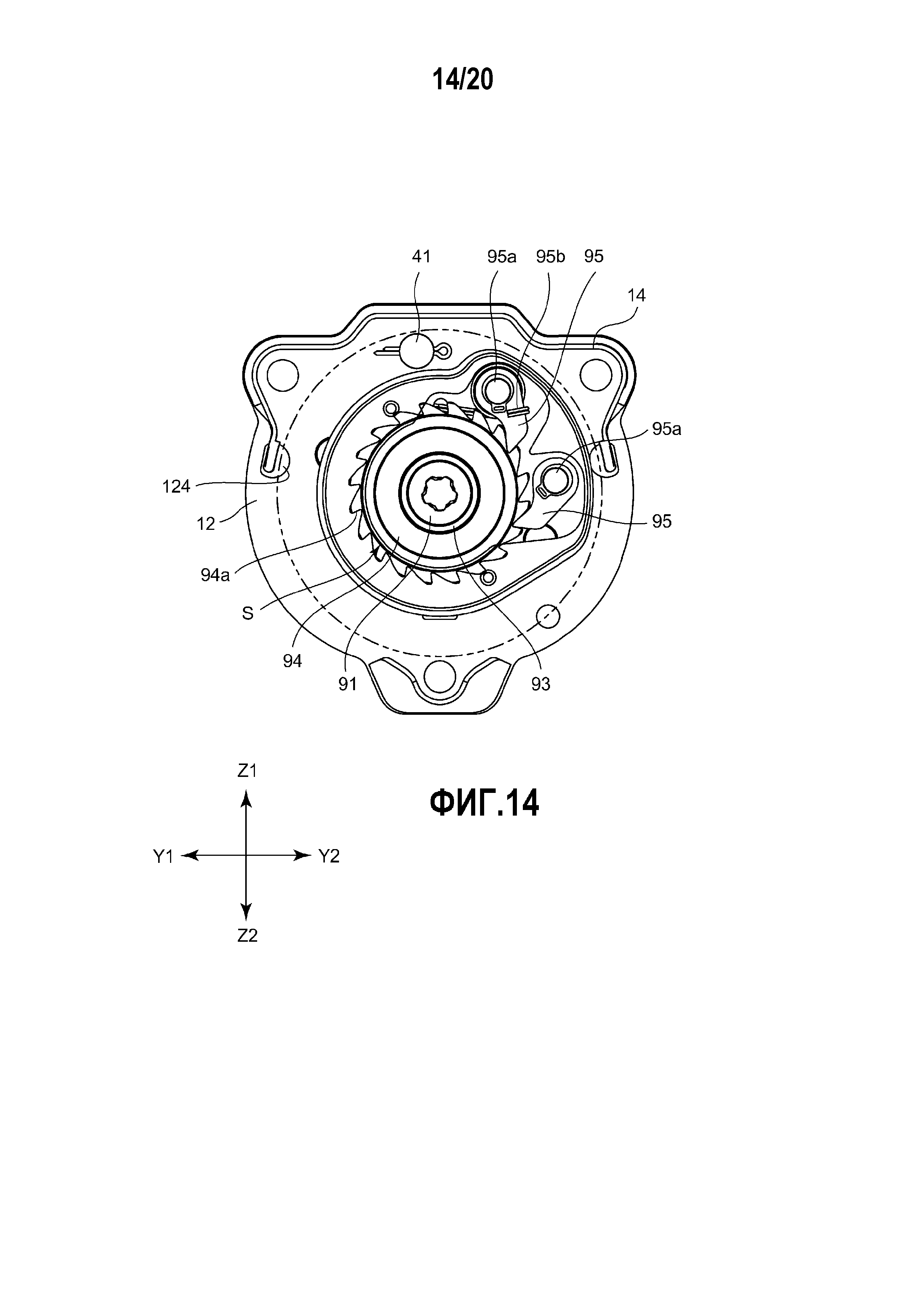

Фиг. 14 - схема, иллюстрирующая расположение храпового колеса и храповых собачек в подъемном цепном блоке, показанном на Фиг. 1.

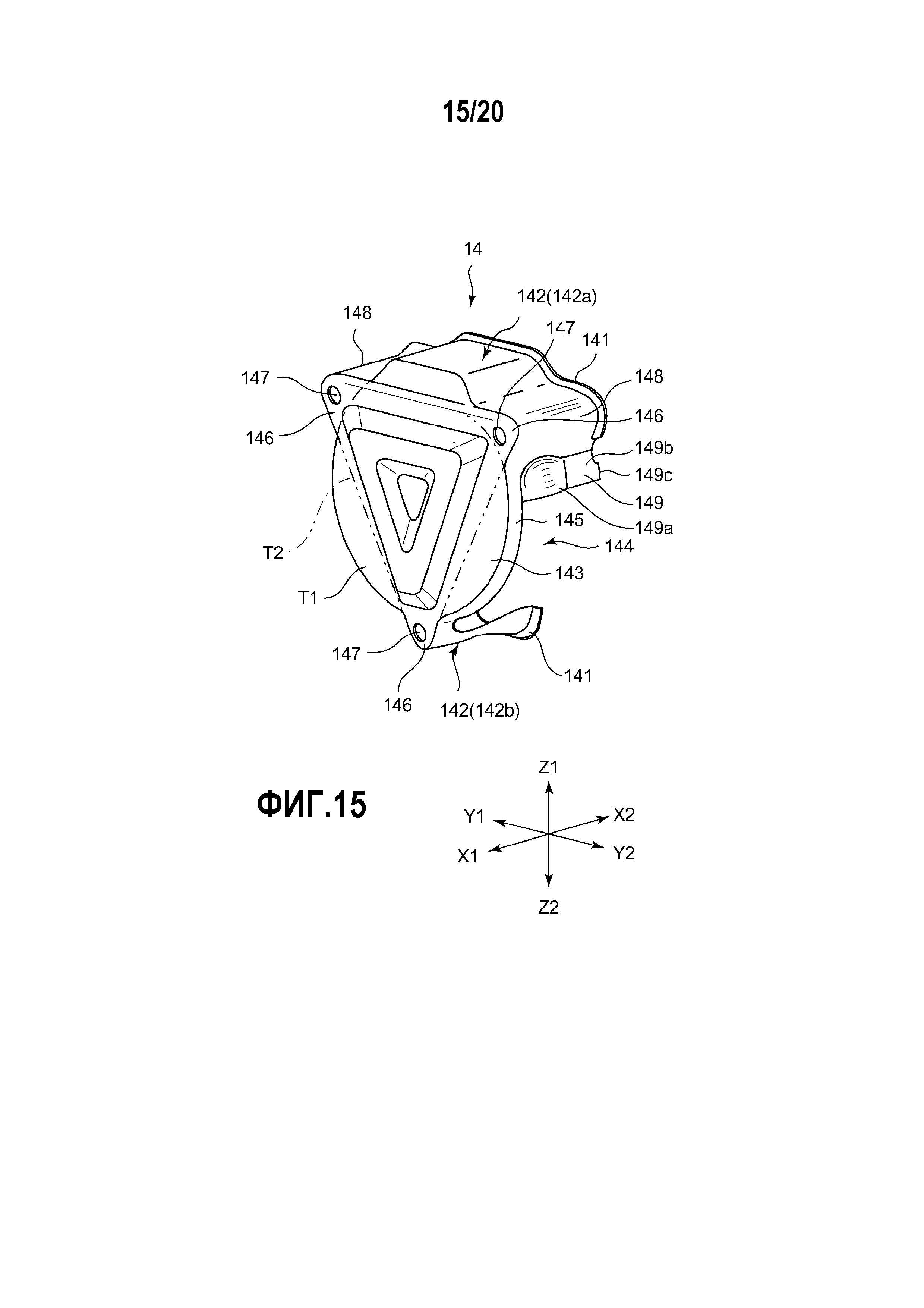

Фиг. 15 - вид в перспективе, показывающий форму кожуха маховика в подъемном цепном блоке, показанном на Фиг. 1.

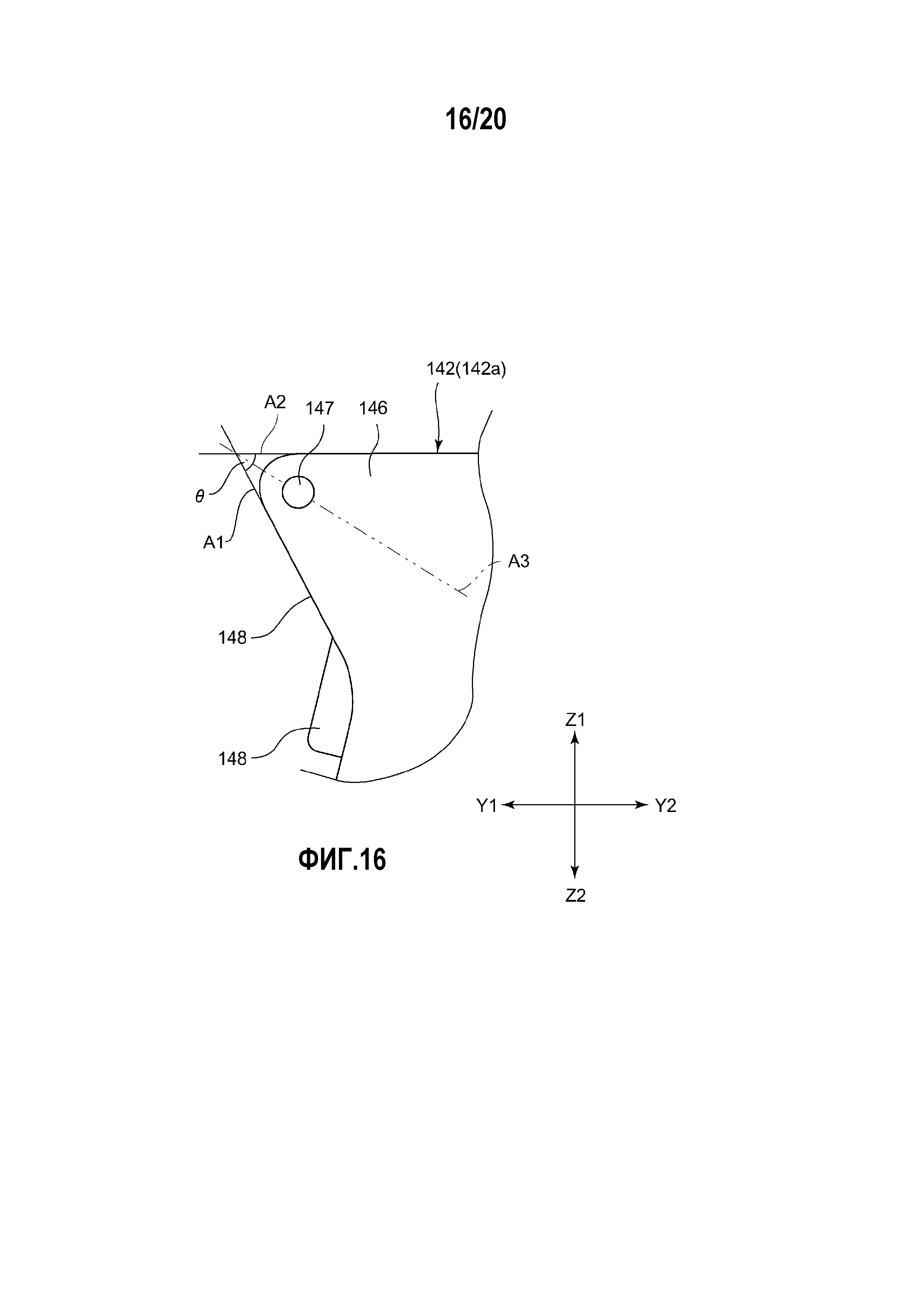

Фиг. 16 - частичный увеличенный вид в плане формы вблизи выступающей части оконечной поверхности кожуха маховика, показанного на Фиг. 15.

Фиг. 17A - схема, иллюстрирующая изображение, когда сила воздействует на боковую поверхность кожуха маховика в соответствии с конфигурацией предшествующего уровня техники.

Фиг. 17B - схема, иллюстрирующая изображение, когда сила воздействует на охватывающую часть.

Фиг. 18 - частичный вид в сечении, показывающий конфигурацию вблизи загнутой назад части направляющей цепи кожуха маховика, показанного на Фиг. 15.

Фиг. 19 - вид сбоку, показывающий форму кожуха маховика в соответствии с модификацией настоящего изобретения.

Фиг. 20 - вид в плане, показывающий форму кожуха маховика в соответствии с модификацией настоящего изобретения.

Фиг. 21 - вид в перспективе, показывающий форму кожуха маховика в соответствии с предшествующим уровнем техники.

Описание вариантов осуществления изобретения

Далее подъемный цепной блок 10 в соответствии с вариантом осуществления настоящего изобретения будет описан со ссылками на чертежи.

1. Относительно конфигурации подъемного цепного блока

Как показано на Фиг. 1-5 и т.п., подъемный цепной блок 10 включает в себя первую раму 11, вторую раму 12, картер 13 редуктора, кожух 14 маховика, полый вал 20 грузоподъемного блока и редуктор 30, и они установлены при помощи резьбовых шпилек (соответствующих крепежному элементу) и гаек N. В этом случае, между первой и второй рамами 11 и 12, между первой рамой 11 и картером 13 редуктора и между второй рамой 12 и кожухом 14 маховика, смонтированы соответствующие элементы; однако часть элементов выступает между ними. Далее будут описаны соответствующие элементы.

Между первой и второй рамами 11 и 12 расположены часть полого вала 20 грузоподъемного блока, верхний крюк 40, направляющий ролик 42, металлический крепежный элемент 43, стриппер 44 и т.п. Как показано на Фиг. 4 и 5, и полый вал 20 грузоподъемного блока удерживается первой и второй рамами 11 и 12 посредством подшипников B1 и B2, таких как шарикоподшипники, которые установлены в установочные отверстия 11a и 12a первой и второй рам 11 и 12, соответственно. Таким образом, подшипники B1 и B2 расположены во внешних перифериях частей 21a и 21b для установки подшипников полого вала 20 грузоподъемного блока и, кроме того, подшипники B1 и B2 установлены в установочные отверстия 11a и 12a. Таким образом, полый вал 20 грузоподъемного блока удерживается первой и второй рамами 11 и 12.

Как показано на Фиг. 6 и 9, первая рама 11 имеет круговую часть 110, имеющую круговой контур, и выступающую часть 111 рамы, выступающую от круговой части 110. В сумме применены три выступающие части 111 рамы, то есть две выступающие части рамы на верхней стороне (сторона Z1) и одна выступающая часть рамы на нижней стороне (сторона Z2). Кроме того, каждая выступающая часть 111 рамы расположена установочным отверстием 112, в которое вставлена резьбовая шпилька SB. В этом случае, установочные отверстия расположены таким образом, что когда все три установочных отверстия 112 были бы соединены друг с другом, формируется равнобедренный треугольник; однако установочные отверстия могут быть расположены таким образом, что формируется равносторонний треугольник или приблизительно равносторонний треугольник. Кроме того, установочные отверстия могут быть расположены таким образом, что когда все три установочных отверстия 112 были бы соединены друг с другом, были бы сформированы другие формы треугольника в отличие от формы равнобедренного треугольника.

Как показано на Фиг. 6 и 9, пара выступающих частей 111a рамы, расположенных на верхней стороне (сторона Z1), из описанных выше выступающих частей 111 рамы, расположены вдоль направления Y. В этом случае сформирована вогнутая часть 113, находящаяся на нижней стороне (сторона Z2) внешней периферийной кромочной части каждой пары выступающих частей 111a рамы и внешней периферийной кромочной части круговой части. Вогнутая часть 113 служит частью, которая уменьшает размер по ширине первой рамы 11 между круговой частью 110 и нижней стороной (стороной Z2) выступающей части 111a рамы. Таким образом, подъемный цепной блок 10 может быть захвачен, например, посредством помещения разных пальцев и т.п. в пару вогнутых частей 113, соответственно. Таким образом, подъемный цепной блок 10 может быть захвачен или может удерживаться вогнутой частью 113 в дополнение к верхнему крюку 40. Следует отметить, что отдельный захватывающий элемент или удерживающий элемент могут быть установлены в каждую пару вогнутых частей 113 вместо пальцев для захвата или удерживания подъемного цепного блока 10 с целью переноса и хранения или упаковки.

Следует отметить, что выступающая часть 111 рамы, находящаяся на нижней стороне (стороне Z2), упоминается как выступающая часть 111b рамы по мере необходимости. Оконечная поверхность на стороне Z2 выступающей части 111b рамы является плоской частью 111b1, параллельной оси Y. Наличие плоской части 111b1 позволяет подъемному цепному блоку 10 стоять свободно без падения. Таким образом, подъемный цепной блок 10 легко переносить и хранить или упаковывать.

Кроме того, как показано на Фиг. 8, вторая рама 12 также снабжена круговой частью 120, выступающей частью 121 рамы (121a и 121b), установочным отверстием 222 и вогнутой частью 123, которые подобны таковым относительно описанной выше первой рамы 11. Так как они имеют конфигурации, подобные конфигурациям, соответствующим первой раме 11, описание каждого элемента опущено. Кроме того, вторая рама 12 соответствует рамному элементу. Однако первая рама 11 может соответствовать рамному элементу, и обе из первой и второй рам 11 и 12 могут соответствовать рамным элементам.

Кроме того, как показано на Фиг. 4 и 5, часть 22 для установки зубчатой передачи расположена ближе к стороне картера 13 редуктора, чем часть 21a для установки подшипника на стороне первой рамы 11 полого вала 20 грузоподъемного блока, и грузовая передача 31, формирующая редуктор 30, удерживается в состоянии шлицевого соединения частью 22 для установки зубчатой передачи. Следует отметить, что сторона картера 13 редуктора части 22 для установки зубчатой передачи снабжена пазом 22a, в который установлено пружинное упорное кольцо E. Благодаря пружинному упорному кольцу E, установленному в паз 22a, грузовая передача 31 ограничена в отношении движения к стороне X2 грузовой передачи 31.

С другой стороны, резьбовая канавка 22b для шлицевого соединения сформирована в местоположении на стороне части 21a для установки подшипника части 22 для установки зубчатой передачи, и также применена фиксирующая ступенчатая часть 22c, имеющая больший диаметр, чем диаметр части 22 для установки зубчатой передачи, в местоположении ближе к стороне части 21a для установки подшипника, чем резьбовая канавка 22b. Фиксирующая ступенчатая часть 22c ограничивает движение грузовой передачи 31 в сторону X1.

Здесь грузовая передача 31 снабжена центральным отверстием 31a, в которое вставлена описанная выше часть 22 для установки зубчатой передачи. Кроме того, как показано на Фиг. 4 и 5, вогнутые части 31b расположены вокруг центрального отверстия 31a на каждой оконечной стороне грузовой передачи 31. Вогнутые части 31b выполнены в форме выемок на каждой оконечной поверхности грузовой передачи 31 с заданной глубиной. Таким образом, как показано на Фиг. 4 и 5, вогнутая часть 31b1, утопленная от оконечной поверхности на стороне X1 грузовой передачи 31, обращена к подшипнику B1. Однако наличие вогнутой части 31b1 может увеличивать зазор между грузовой передачей 31 и подшипником B1. Таким образом, когда грузовая передача 31 вращается в состоянии, когда машинное масло (смазка) находится между грузовой передачей 31 и подшипником B1, механические потери, вызванные вязкостью машинного масла (смазкой), когда грузовая передача 31 вращается, можно уменьшить, и текучесть машинного масла (смазки) может быть повышена. Подобным образом, вогнутая часть 31b2, утопленная от оконечной поверхности на стороне X2 грузовой передачи 31, обращена к зубчатому колесу 61 большого диаметра элемента 60 понижающей передачи. Однако наличие вогнутой части 31b2 может увеличить зазор между грузовой передачей 31 и зубчатым колесом 61 большого диаметра. Также в этом случае, когда грузовая передача 31 вращается, механические потери, вызванные вязкостью машинного масла (смазки), когда грузовая передача 31 вращается, можно уменьшить, и текучесть машинного масла (смазки) может быть повышена.

Кроме того, полый вал 20 грузоподъемного блока имеет пару фланцевых частей 23a, формирующих грузовой блок 23, а также имеет выемку 23b для цепи (см. Фиг. 4), формирующие грузоподъемный блок 23 между парой фланцевых частей 23a. Выемка 23b для цепи является частью, в которую расположен металлическое звено C1a грузоподъемной цепи C1, и имеет горизонтальную выемку (не показана), в которую металлическое звено C1a вставляется в состоянии, когда направление, в котором металлическое звено C1a становится плоским параллельно осевому направлению (направлению X), и вертикальная выемка (не показана), которая имеет более глубокую форму паза, чем горизонтальная выемка, и в которое металлическое звено C1a помещается в состоянии, когда направление, в котором металлическое звено C1a становится плоским, пересекает осевое направление (направление X).

Кроме того, полый вал 20 грузоподъемного блока снабжен полым отверстием 24. Ведущий вал 70 вставлен в полое отверстие 24, и концевая часть на стороне второй рамы 12 полого отверстия 24 снабжена опорной ступенчатой частью 26 для приема подшипника B3, который удерживает ведущий вал 70. Здесь концевая часть стороны части 22 для установки зубчатой передачи полого отверстия 24 снабжена принимающей вогнутой частью 27 для приема фланцевой части 71 ведущего вала 70. Благодаря фланцевой части 71 ведущего вала 70, расположенной на принимающей вогнутой части 27, длина вдоль осевого направления (направления X) ведущего вала 70 может быть уменьшена, и размер вдоль направления X (осевого направления ведущего вала 70) подъемного цепного блока 10 можно уменьшить. Кроме того, благодаря уменьшенной длине вдоль осевого направления ведущего вала 70 прочность ведущего вала 70 может быть повышена.

Как показано на Фиг. 1-6, верхний крюк 40 установлен на первой и второй рамах 11 и 12 при помощи трансмиссионного вала 41 (см. Фиг. 6 и 8) и смонтирован с возможностью вращения относительно трансмиссионного вала 41. На верхнем крюке 40 установлена предохранительная защелка 40a подъемного крюка, которая нагружена в направлении закрывания смещающим элементом (не показан).

Одна оконечная сторона и другая оконечная сторона направляющего ролика 42, показанного на Фиг. 2 и 8, удерживаются валом с возможностью вращения относительно первой рамы 11 и второй рамы 12, соответственно. Например, пара направляющих роликов 42 расположена с разнесением на 180 градусов с центром полого вала грузоподъемного блока 20 расположенного между ними. Направляющий ролик 42 является элементом, который вращается, когда грузоподъемная цепь C1 намотана и т.п., и установлен таким образом, что он обращен к грузоподъемному блоку 23 и отделен на расстояние, предотвращающее отделение грузоподъемной цепи C1 от выемки 23b для цепи.

Металлический крепежный элемент 43, показанный на Фиг. 1-4 и 9, является частью, в которую установлен металлический установочный штифт 43a, и металлический установочный штифт вставлен в металлическое звено C1a в концевой части грузоподъемной цепи C1, которая противоположна стороне, на которой смонтирован нижний крюк 45. Одна оконечная сторона и другая оконечная сторона металлического крепежного элемента 43 также удерживаются валом с возможностью вращения относительно первой рамы 11 и второй рамы 12 соответственно.

Стриппер 44, показанный на Фиг. 4, является элементом, который предотвращает возникновение состояния блокирования, в котором грузоподъемная цепь C1, намотанная на грузоподъемный блок 23, следует за грузоподъемным блоком 23 больше, чем необходимо, и грузовой блок 23 заклинивается. Соответствующие концевые части на одной оконечной стороне и другой оконечной стороне стриппера 44 вставлены в соответствующие опорные отверстия 11b и 12b в первой и второй рамах 11 и 12 и, таким образом, стриппер 44 монтируется относительно первой и второй рам 11 и 12.

Кроме того, как показано на Фиг. 4-6, вспомогательная пластина 50, показанная на Фиг. 7A и 7B, смонтирована на оконечной поверхности на стороне, обращенной к картеру 13 редуктора первой рамы 11. Вспомогательная пластина 50 снабжена фланцевой частью 51 и тянущей частью 52. Фланцевая часть 51 является частью, которая входит в контакт с оконечной поверхностью первой рамы 11, и фланцевая часть 51 снабжена крепежным отверстием 53. В этом случае вспомогательная пластина 50 прикреплена к первой раме 11 посредством вставки крепежного элемента 55, такого как заклепка (см. Фиг. 5), в крепежное отверстие 53 и установочное отверстие 11c, выполненное в первой раме 11. Кроме того, тянущая часть 52 является частью, расположенной ближе к стороне центра, чем фланцевая часть 51, и является частью, сформированной, например, посредством оттягивания стороны центра вспомогательной пластины 50 для отнесения на заданное расстояние от оконечной поверхности первой рамы 11. В настоящем варианте осуществления изобретения тянущая часть 52 имеет утопленную часть, находящуюся на ее внешней периферийной стороне вследствие наличия крепежного отверстия 53 в конфигурации, показанной на Фиг. 6, 7A и 7B; однако тянущая часть 52 имеет угол, имеющий R-образную приблизительно ромбическую форму кроме утопленной части.

Здесь установочные положения описанного выше крепежного элемента 55 и направляющего ролика 42 относительно первой рамы 11 находятся в позиционном соотношении, показанном на Фиг. 8. Таким образом, пара направляющих роликов 42 смонтирована смежно с соответствующими крепежными элементами 55 и расположена в симметричных положениях относительно центра, находящегося между направляющими роликами 42. Кроме того, направляющие ролики 42 расположены смежно с крепежными элементами 55 (55a), отделенными от центра вращения грузоподъемного блока 23 и т.п. и также находятся в положениях, отнесенных от крепежных элементов 55 (55b) близко к центру с направлением Y, проходящим между ними. При таком расположении, когда грузоподъемная цепь C1 намотана, весь подъемный цепной блок 10 имеет тенденцию вращаться вдоль направления М вращения, показанного на Фиг. 8, таким образом, что направление F силы, принимаемой от грузоподъемной цепи C1, становится направлением, ортогональным к линии L, соединяющей крепежные элементы 55, смежные друг с другом. При таком вращении, когда направляющие ролики 42 расположены как показано на Фиг. 8, линия, соединяющая пару направляющих роликов 42, приближается к горизонтальному состояние, и свойства направляющей грузоподъемной цепи, предпочтительно, могут быть сохранены.

Кроме того, как показано на Фиг. 6, 7A и 7B, 56 на стороне центра тянущей части 52 расположено центральное отверстие 56. Центральное отверстие 56 расположено на той же оси, как и описанное выше установочное отверстие 11a, и имеет такой же диаметр, как и установочное отверстие 11a. В этом случае описанный выше подшипник B1 расположен в центральном отверстии 56 для удерживания полого вала 20 грузоподъемного блока. Кроме того, тянущая часть 52 снабжена опорным отверстием 57 вдоль диагонали в продольном направлении приблизительно ромбической формы. Например, пара отверстий 57 под подшипники расположена в положениях на равном расстоянии от центра центрального отверстия 56, и каждое из них сформировано в форме, имеющей возвышающуюся часть 57a, например, выполненную посредством отбортовки отверстия. Часть 63 для удерживания вала на одной оконечной стороне элемента 60 понижающей передачи (сторона X1 на Фиг. 5) вставлена в опорное отверстие 57, и элемент 60 понижающей передачи удерживается валом при помощи опорного отверстия. Следует отметить, что часть 64 для удерживания вала на другой оконечной стороне элемента 60 понижающей передачи (сторона X2 на Фиг. 5) вставлена в опорное отверстие 13a картера 13 редуктора посредством опоры B4, такой как втулка, и элемент 60 понижающей передачи удерживается валом при помощи опорного отверстия 13a.

Как показано на Фиг. 5, 10A и 10B, каждая пара элементов 60 понижающей передачи (расположение пары элементов 60 понижающей передачи также показано на Фиг. 9) снабжена зубчатым колесом 61 большого диаметра (соответствующим первому элементу понижающей передачи) и зубчатым колесом 62 малого диаметра (соответствующим второму элементу понижающей передачи) и также снабжен опорной частью 63, вставленной в опорное отверстие 57, и частью 64 для удерживания вала, вставленной в опорное отверстие 13a, как описано выше. Зубчатое колесо 61 зубчатого колеса большого диаметра входит в зацепление с ведущим зубчатым колесом 72 ведущего вала 70, и движущая сила передается от ведущего вала 70 элементу 60 понижающей передачи с первым передаточным числом. Кроме того, зубчатое колесо 61 большого диаметра снабжено частью 61a со скошенной поверхностью. Часть 61a со скошенной поверхностью находится в местоположении на стороне X1 внешней периферийной стороны зубчатого колеса 61 большого диаметра и имеет меньший диаметр, чем в другом местонахождении зубчатого колеса 61 большого диаметра. Наличие части 61a со скошенной поверхностью предотвращает взаимные помехи зубчатого колеса 61 большого диаметра с наклонной частью 73 и изогнутой частью 74 ведущего вала 70.

Кроме того, зубчатое колесо 62 малого диаметра входит в зацепление с грузовой передачей 31, и движущая сила, передаваемая элементам 60 понижающей передачи, передается грузовой передаче 31 со вторым передаточным числом. Следует отметить, что зубчатое колесо 62 малого диаметра и описанное выше зубчатое колесо 61 большого диаметра сформированы как единое целое, например, посредством холодной ковки. Однако зубчатое колесо 62 малого диаметра и зубчатое колесо 61 большого диаметра могут быть сформированы как единое целое посредством комбинации других способов обработки, таких как точная ковка и резание, и могут быть отдельно сформированы в комбинации описанной выше обработки и после этого соединены друг с другом.

Как показано на Фиг. 10A, выступающая часть 65 расположена ближе к стороне зубчатого колеса 61 большого диаметра (стороне X1), чем часть 64 для удерживания вала элемента 60 понижающей передачи. Выступающая часть 65 расположена в вогнутой части 60a, находящейся в центральной части оконечной поверхности элемента 60 понижающей передачи, но выступающая часть 65 является частью, выступающей к внешней стороне в радиальном направлении таким образом, что она имеет больший диаметр, чем диаметр части 64 для удерживания вала, и периодически выступает вдоль периферийного направления (на Фиг. 10A показаны три выступающие части 65). В этом случае утопленная часть 66, имеющая относительно меньший диаметр, чем диаметр выступающей части 65, находится между выступающими частями 65. Кроме того, внешняя периферийная сторона части 64 для удерживания вала снабжена смазочной канавкой 64a вдоль осевого направления (направления X) элемента 60 понижающей передачи, и смазочная канавка 64a сообщается с любой из утопленных частей 66. Таким образом, машинное масло (смазка) может подаваться к опоре B4, такой как втулка, через вогнутую часть 60a и смазочную канавку 64a. Кроме того, наличие описанной выше выступающей части 65 может обеспечивать отнесение зубчатого колеса 61 большого диаметра от опоры B4, и наличие вогнутой части 60a и смазочной канавки 64a может уменьшить механические потери, вызванные вязкостью машинного масла (смазки) между зубчатым колесом 61 большого диаметра и подшипниками B4 и B5 и улучшать текучесть машинного масла (смазки).

Как показано на Фиг. 4 и 5, ведущий вал 70 (см. Фиг. 11A-11C) является элементом, проходящим от стороны картера 13 редуктора к стороне маховика 80 вдоль направления X. Ведущий вал 70 вставлен в полое отверстие 24 полого вала 20 грузоподъемного блока, как описано выше, и конфигурирован с возможностью вращения относительно грузоподъемного блока 23 посредством подшипника B3 на опорной ступенчатой части 26. Кроме того, ведущий вал 70 снабжен фланцевой частью 71, и фланцевая часть 71 находится в принимающей вогнутой части 27. В этом случае при приеме фланцевой части 71 в нижнюю часть 27a принимающей вогнутой части 27 движение ведущего вала 70 в сторону маховика 80 ограничено, и размер в осевом направлении ведущего вала 70 можно уменьшить.

Часть, выступающая от полого отверстия 24 к стороне картера 13 редуктора (стороне X2) ведущего вала 70, снабжена ведущим зубчатым колесом 72 (соответствующим первой передаче), зацепляющимся с описанным выше зубчатым колесом 61 большого диаметра. На Фиг. 12A ведущая шестерня 72 имеет пять зубьев 721. Толщина Da каждого зубца 721 ведущей шестерни 72 отличается от толщины Db зубца 721Н ведущей шестерни 72Н в соответствии с предшествующим уровнем техники, показанном на Фиг. 13B. Таким образом, в ведущей шестерне 72 в соответствии с настоящим вариантом осуществления изобретения толщина Da вершины 722 зубца каждого зубца 721 (далее толщина Da вершины 722 зубца упоминается как толщина Da2, как показано на Фиг. 13A) задана таким образом, чтобы она была больше толщины Db вершины 722Н зубца каждого зубца 721Н в соответствии с предшествующим уровнем техники (далее толщина Db вершины 722Н зубца упоминается как толщина Db2, как показано на Фиг. 13B).

Следует отметить, что, как описано выше, когда толщина Da2 вершины зубца 722 больше толщины Db2 вершины зубца 722Н в соответствии с предшествующим уровнем техники, толщина Da каждого зубца 721 может быть выполнена следующим образом. То есть, в ведущей шестерне 72 в соответствии с настоящим вариантом осуществления изобретения размер Ba (не показан) основания 723 зубца, находящегося между соседними зубцами 721, меньше размера Bb (не показан) основания 723Н зубца ведущей шестерни 72Н в соответствии с предшествующим уровнем техники. Таким образом, на стороне основания 723 зубца толщина Da зубца 721 (далее толщина Da на стороне основания 723 зубца упоминается как толщина Da1, как показано на Фиг. 13A) больше толщины Db зубца 721 в соответствии с предшествующим уровнем техники (далее толщина Db на стороне основания 723Н зубца упоминается как толщина Db1, как показано на Фиг. 13B).

Кроме того, толщины Da и Db в каждом местоположении зубцов 721 и 712Н рассматриваются как показано на Фиг. 13A и 13B. В этом случае в конфигурации, показанной на Фиг. 13A, отношение утолщенной части 724 толщины Da зубца 721 в настоящем варианте осуществления изобретения задано с увеличением от стороны основания 723 зубца к стороне вершины 722 зубца по сравнению с толщиной Db зубца 721Н на предшествующем уровне техники. Соответственно, так как отношение утолщенной части 724 больше на стороне вершины 723 зубца, прочность зубца 721 на стороне вершины 723 зубца может быть значительно увеличена.

Следует отметить, что толщина Da каждого зубца 721 может быть установлена следующим образом. То есть, толщина Da1 на стороне основания 723 зубца может быть задана как равная толщине Db1 на стороне основания 723Н зубца 721Н в соответствии с предшествующим уровнем техники. Однако в этом случае необходимо предотвращать подрезание на стороне основания 723 зубца. Следует отметить, что когда толщина Da1 на стороне основания 723 зубца задана как описано выше, как равная толщине Db1 на стороне основания 723Н зубца 721Н в соответствии с предшествующим уровнем техники, размер утолщенной части 724 может быть задан большим от основания 723 зубца к вершине 722 зубца.

Кроме того, каждый зубец 611 зубчатого колеса 61 большого диаметра, входящий в зацепление с ведущим зубчатым колесом 72, как описано выше, утончен в соответствии с величиной утолщения утолщенной части 724 зубца 721. Таким образом, в зубчатом колесе 61 большого диаметра толщина Dc зубца 611 (см. Фиг. 13A) меньше толщины Dd зубца 611Н (см. Фиг. 13D) в соответствии с предшествующим уровнем техники настолько, насколько увеличена величина Db толщины зубца 721Н ведущей шестерни 72Н в соответствии с предшествующим уровнем техники относительно толщины Da зубца 721 ведущей шестерни 72. Здесь толщина Da2 вершины 722 зубца ведущей шестерни 72 больше толщины Dc1 вершины 612 зубца зубчатого колеса 61 большого диаметра. Здесь в части, где зубец 721 и зубец 611 входят в контакт друг с другом, изменение толщины Da зубца 721 от стороны основания 723 зубца к стороне вершины 722 зубца в ведущей шестерне 72 (утолщенной части 724) соответствует изменению толщины Dc зубца 611 от стороны вершины 612 зубца до стороны основания 613 зубца в зубчатом колесе 61 большого диаметра. Таким образом, осуществляется предпочтительное зацепление между ведущим зубчатым колесом 72 и зубчатым колесом 61 большого диаметра.

Следует отметить, что в конфигурациях, показанных на Фиг. 12A, 12B, 13A и 13B, ведущая шестерня 72 снабжена пятью зубцами 721, и зубчатое колесо 61 большого диаметра снабжено 35 зубцами 611. Кроме того, пара зубчатых колес 61 большого диаметра (элементов 60 понижающей передачи) расположена в симметричных положениях относительно ведущего зубчатого колеса 72, расположенного между ними, и ведущая шестерня 72 зацепляется с обоими из пары зубчатых колес 61 большого диаметра. Таким образом, когда зубец 611 зубчатого колеса 61 большого диаметра совершает один оборот, зубец 611 зубчатого колеса 61 большого диаметра входит в контакт с зубцом 721 ведущей шестерни 72 только однажды; однако во время совершения одного оборота зубчатого колеса 61 большого диаметра зубец 721 ведущей шестерни 72 входит в контакт с зубцом 611 зубчатого колеса 61 большого диаметра четырнадцать раз.

Кроме того, каждый элемент 60 понижающей передачи и ведущий вал 70 выполнены из металла и, предпочтительно, выполнены из металла на основе железа с точки зрения сопротивления истиранию. Кроме того, элемент 60 понижающей передачи и ведущий вал 70, предпочтительно, выполнены из подобных материалов. Однако, по меньшей мере, ведущая шестерня 72 ведущего вала 70 может быть выполнена из материала, имеющего износостойкость, превосходящую износостойкость зубчатого колеса 61 большого диаметра элемента 60 понижающей передачи.

Часть, выступающая от полого отверстия 24 к стороне картера 13 редуктора (стороне X2) ведущего вала 70, снабжена ведущим зубчатым колесом 72 (соответствующим зубчатой передаче), зацепляющимся с описанным выше зубчатым колесом 61 большого диаметра. Как показано на Фиг. 11A и 11C, участок основания ведущей шестерни 72 относительно фланцевой части 71 снабжен наклонной частью 73. Кроме того, заданная часть 74 с изогнутой поверхностью расположена между каждым зубцом ведущей шестерни 72 и наклонной частью 73. Часть 74 с изогнутой поверхностью сформирована, например, в круглой форме. В этом случае наличие наклонной части 73 и части 74 с изогнутой поверхностью может предотвращать возникновение концентрации напряжений в граничной части между ведущим зубчатым колесом 72 и фланцевой частью 71. Следует отметить, что часть 74 с изогнутой поверхностью должна составлять только 1/10 или больше наклонной части 73, и посредством задания ее отношения в наклонной части 73 в пределах 1/10 или больше концентрация напряжений, предпочтительно, может быть предотвращена.

Здесь толщина на стороне вершины зубца ведущей шестерни 72 задана большей, чем толщина на стороне вершины зубчатого колеса 61 большого диаметра, входящего в зацепление с ведущим зубчатым колесом 72. Таким образом, срок службы ведущей шестерни 72 может быть увеличен. Таким образом, так как количества зубцов ведущей шестерни 72 меньше количества зубцов зубчатого колеса 61 большого диаметра, каждый зубец ведущей шестерни 72 оборачивается большее количество раз, чем каждый зубец зубчатого колеса 61 большого диаметра. Таким образом, каждый зубец ведущей шестерни 72 изнашивается раньше, чем каждый зубец зубчатого колеса 61 большого диаметра. Однако посредством задания большей толщины зубца на стороне вершины зубца ведущей шестерни 72, чем толщина зубца на стороне вершины зубца зубчатого колеса 61 большого диаметра и задания ширины зубца большей, срок службы ведущей шестерни 72 может быть увеличен.

Кроме того, ведущий вал 70 снабжен опорной частью 75 ближе к стороне картеру 13 редуктора (сторона X2), чем ведущая шестерня 72. Часть 75 для удерживания вала является частью, в которой смонтирован подшипник B5 на ее внешней периферийной стороне, и подшипник B5 установлен в части 13b для установки подшипника, находящейся в картере 13 редуктора. Таким образом, концевая часть на стороне X2 ведущего вала 70 с возможностью вращения удерживается картером 13 редуктора посредством подшипников B5. Кроме того, на стороне маховика 80 ведущего вала 70 расположена часть 76 с наружной резьбой. Часть 76 с наружной резьбой является частью, на которую навинчена часть 81 с внутренней резьбой маховика 80 или часть 91a с внутренней резьбой приемника 91 тормозного усилия, который будет описан ниже. Следует отметить, что концевая часть на стороне X2 части 76 с наружной резьбой снабжен ступенчатой частью 77, и приемник 91 тормозного усилия, описанный ниже, блокируется ступенчатой частью 77. Кроме того, часть 78 для приема стопора, имеющее отверстие 78a для болта, расположена ближе к стороне X1, чем часть 76 с наружной резьбой, и стопор 84 маховика, описанный ниже, скомпонован в части 78 для приема стопора, и удерживается стопорным штифтом 79.

Следует отметить, что картер 13 редуктора является элементом, который закрывает редуктор 30, такой как элемент 60 понижающей передачи и грузовая передача 31, и картер 13 редуктора прикреплен к первой раме 11 при помощи резьбовой шпильки SB и гайки N.

Как показано на Фиг. 4 и 5, оконечная поверхность второй рамы 12 на стороне, не обращенной к первой раме 11, снабжена маховиком 80 и тормозным механизмом 90. Маховик 80 имеет часть 81 с внутренней резьбой на стороне его центра, и часть 81 с внутренней резьбой, навинчена на часть 76 с наружной резьбой ведущего вала 70. Кроме того, выемка 82 для цепи, подобная описанному выше грузоподъемному блоку 23, находится между местоположениями внешней периферийной стороны маховика 80, обращенными к паре фланцевых частей 80a. Выемка 82 для цепи является частью, в которую помещается металлическое звено C2a ручной цепи C2, и имеет горизонтальную выемку (не показана), в которую металлическое звено C2a помещается в состоянии, когда направление, в котором металлическое звено C2a становится плоским, является параллельным осевому направлению, и вертикальную выемку (не показана), которая имеет более глубокую форму паза, чем горизонтальная выемка, и в которую металлическое звено C2a помещается в состоянии, когда направление, в котором металлическое звено C2a становится плоским, пересекает осевое направление. Следует отметить, что стопор 84 маховика расположен ближе к стороне вершины части 76 наружной резьбы (стороне X1), чем маховик 80 через обойму 83 и т.п. Стопор 84 маховика является кольцеобразным элементом и имеет сквозное отверстие 84a вдоль радиального направления. В этом случае, посредством вставки стопорного штифта 85 в сквозное отверстие 84a и отверстие 78a для штифта части 78 для приема стопора стопор 84 маховика ограничен в движении в направлении X ведущего вала 70. Наличие стопора 84 маховика ограничивает движение маховика 80 в сторону X1.

Кроме того, тормозной механизм 90 включает в себя приемник 91 тормозного усилия, тормозной диск 92, храповое колесо 94, храповую собачку 95 и подобные, как основные компоненты. Как показано на Фиг. 4 и 5, приемник 91 тормозного усилия скомпонован на стороне второй рамы 12 части 76 с наружной резьбой ведущего вала 70. Приемник 91 тормозного усилия имеет часть 91a с внутренней резьбой на стороне его центра и также имеет фланцевую часть 91b и полую выступающую часть 91c. Часть 91a с внутренней резьбой является частью, которая навинчена на наружную резьбу части 76 ведущего вала 70, и фланцевая часть 91b приемника 91 тормозного усилия заперта ступенчатой частью 77 посредством навинчивания части с внутренней резьбой. Фланцевая часть 91b имеет больший диаметр, чем диаметр полой выступающей части 91c и может принимать тормозной диск 92, как описано ниже. Полая выступающая часть 91c находится ближе к стороне маховика 80 (стороне X1), чем фланцевая часть 91b и поддерживает храповое колесо 94 посредством втулки 93, как будет описано ниже.

Тормозной диск 92 (92a) расположен между фланцевой частью 91b и храповым колесом 94, как описано ниже. Когда он испытывает давление со стороны маховика 80, тормозной диск прилагает большую силу трения между фланцевой частью 91b и храповым колесом 94, как описано ниже, и приемник 91 тормозного усилия как единое целое вращается с храповым колесом 94 посредством большой силы трения. Следует отметить, что тормозной диск 92 (92b) также скомпонован между храповым колесом 94 и маховиком 80 и прилагает большую силу трения между храповым колесом 94 и маховиком 80 под давлением маховика 80, и маховик 80 как единое целое вращается с храповым колесом 94 посредством большой силы трения.

Как показано на Фиг. 4 и 5, втулка 93 установлена на полой выступающей части 91c приемника 91 тормозного усилия, и храповое колесо 94 находится на внешней периферийной стороне втулки 93. Таким образом, храповое колесо 94 установлено с возможностью вращения относительно приемника 91 тормозного усилия. Как показано на Фиг. 14, оконечность каждой храповой собачки 95 входит в зацепление с зубцом 94a храпового колеса 94, и его зацепление формирует механизм храпового колеса, который предотвращает вращение храпового колеса 94 в противоположном направлении (вращение в направлении наматывания). Следует отметить, что храповая собачка 95 с возможностью вращения установлена на оси 95a собачки, и один конец нагружающей пружины 95b присоединен к храповой собачке 95, таким образом, что смещающая сила прилагается таким образом, что оконечность храповой собачки 95 всегда входит в зацепление с зубцом 94a храпового колеса 94.

Кроме того, может применяться пара храповых собачек 95. В конфигурации, показанной на Фиг. 14, одна храповая собачка 95 скомпонована в положении, где храповая собачка наклонена под заданным углом, таким как 30 градусов относительно вертикального направления. Кроме того, другая храповая собачка 95 расположена в местоположении, смежном с одной храповой собачкой 95. Однако тип их расположения представляет собой расположение, где каждая из пары храповых собачек 95 помещены в один квадрант, такой как первый квадрант ортогональной системы координат. Таким образом, пространство S сформировано в положении, соответствующем третьему квадранту относительно первого квадранта ортогональной системы координат (положение на стороне Z2 и стороне Y2 на Фиг. 14), и когда грузоподъемная цепь C1a наматывается, нижний крюк 45 может быть расположен в пространстве S. Однако может использоваться другое расположение, как расположение пары храповых собачек 95, и, например, конфигурация размещения каждой из пары храповых собачек в диагональном направлении с центром вращения храпового колеса 94, находящимся между ними.

Кожух 14 маховика является элементом, который закрывает верхнюю сторону маховика 80 и верхнюю сторону тормозного механизма 90 (см. Фиг. 1-3 и т.п.), и кожух 14 маховика, прикреплен ко второй раме 12 при помощи резьбовой шпильки SB и гайки N. Кожух 14 маховика сформирован посредством обработки давлением, такой как прессование, и включает в себя, как показано на Фиг. 15, фланцевую часть 141, боковую поверхность 142 и оконечную поверхность 143, которые сформированы посредством обработки давлением. Фланцевая часть 141 является частью, которая упирается во вторую раму 12. Фланцевая часть 141 связана поверхностью со второй рамой 12 и, таким образом, находится в состоянии предпочтительного сопротивления силе затяжки между резьбовой шпилькой SB и гайкой B. Для осуществления такого поверхностного соединение фланцевая часть 141 сформирована таким образом, что она выступает наружу относительно боковой поверхности 142 параллельно второй раме 12 к верхней стороне (стороне X2), отнесенной от оконечной поверхности 143.

Следует отметить, что фланцевая часть 141 загнута под углом, почти перпендикулярным боковой поверхности 142; однако в состоянии, когда кожух 14 маховика смонтирован, боковая поверхность 142 не обязательно перпендикулярна второй раме 12. Таким образом, фланцевая часть 141 может быть загнута под углом, перпендикулярным боковой поверхности 142, но не обязательно загнута перпендикулярно.

Кроме того, кожух 14 маховика, показанный на Фиг. 15 и т.п., может быть сформирован посредством глубокой вытяжки стального листа и т.п.

Боковая поверхность 142 является частью, которая соединяется между фланцевой частью 141 и внешней периферийной кромочной частью оконечной поверхности 143 и сформирована как показано на Фиг. 1 таким образом, что она имеет большой размер в направлении приближения и отделения (направлении X) относительно второй рамы 12. Кроме того, боковая поверхность 142 не расположена по всей внешней периферийной кромочной части оконечной поверхности 143. То есть боковая поверхность 142 имеет часть, расположенную на верхней стороне (далее называемой поверхностью верхней стороны 142a по мере необходимости), и часть, расположенную на нижней стороне (далее называемую поверхностью 142b нижней стороны по мере необходимости). Следует отметить, что пара наборов резьбовых шпилек SB и гаек N расположена на верхней стороне кожуха 14 маховика (стороне Z1) вдоль направления Y. С другой стороны, только один набор из резьбовой шпильки SB и гайки B находится на нижней стороне (стороне Z2) кожуха 14 маховика. Таким образом, поверхность верхней стороны 142a выполнена как имеющая больший размер в направлении Y, чем поверхность 142b нижней стороны, и пара охватывающих частей 148 (описанных ниже) также находится на поверхности верхней стороны 142a.

Следует отметить, что ручная цепь C2 может проходить от части 144 с выемкой между поверхностью 142a верхней стороны и поверхностью 142b нижней стороны. Кроме того, поверхность 145 левой и правой стороны находится в местоположении ближе к стороне концевой поверхности 143, чем часть 144 с выемкой. Поверхность 145 левой и правой стороны является частью, проходящей ко второй раме 12 больше, чем оконечная поверхность 143, подобно поверхности 142a верхней стороны и поверхности 142b нижней стороны; однако поверхность 145 левой и правой стороны выполнена как имеющая длину в направлении второй рамы 12, которая значительно меньше длины поверхности 142a верхней стороны и поверхности 142b нижней стороны вследствие наличия части 144 с выемкой.

Кроме того, оконечная поверхность 143 является частью, обращенной к маховику 80 и кожуху 14 маховика. Оконечная поверхность 143 выполнена таким образом, что она непрерывна с поверхностью 142a верхней стороны, поверхностью 142b нижней стороны и поверхностью 145 левой и правой стороны на ее внешней периферийной кромочной части. Кроме того, оконечная поверхность 143 имеет большие размеры в направлении Y и направлении Z (соответствующих направлению снижения) на Фиг. 15. Оконечная поверхность 143 может быть выполнена в плоской форме; однако, как показано на Фиг. 15, конфигурация, где находится неровность, может использоваться для улучшения конструктивной осуществимости и прочности кожуха 14 маховика.

Кроме того, как показано на Фиг. 3 и 15, в настоящем варианте осуществления изобретения оконечная поверхность 143 снабжена круговой частью T1, имеющий круговую форму, где радиус от центра до кромочной части составляет R1 (на Фиг. 3 и 15 круговая часть имеет имеет частично круговую форму, часть которой срезана на верхней стороне; однако такая частично круговая форма описана далее как включенная в круговую форму), перекрывает треугольную часть Т2, имеющую форму треугольника, в котором расстояние от того же центра до кромочной части составляет R2. Здесь радиус R1 и расстояние R2 имеют отношение R2>R1. Таким образом, угловые стороны треугольной части T2 расположены так, что они выступают от круговой части T1. Далее часть, выступающая от круговой части T1, упоминается как выступающая часть 146.

Кроме того, в настоящем варианте осуществления изобретения треугольная часть T2 выполнена в форме равнобедренного треугольника, основание которого расположено на верхней стороне, и вершина которого расположена на нижней стороне; однако треугольная часть может быть выполнена в форме равностороннего треугольника или в форме приблизительно равностороннего треугольника. Кроме того, часть треугольной формы может быть выполнена в других треугольных формах, отличных от формы равнобедренного треугольника.

Как показано на Фиг. 3 и 15, выступающая часть 146 снабжена болтовым отверстием 147 (соответствующим крепежному отверстию). Так как болтовое отверстие 147 выполнено в выступающей части 146, три болтовых отверстия 147 выполнены на стороне внешней периферийной кромочной части кожуха 14 маховика, и два из болтовых отверстий расположены вдоль направления Y на верхней стороне (стороне Z1).

Как показано на Фиг. 3, 15 и 16, поверхность верхней стороны 142a снабжена охватывающей частью 148. Охватывающая часть 148 расположена таким образом, что ее верхняя кромочная часть (кромочная часть на стороне Z1) непрерывна с выступающей частью 146. Кроме того, в охватывающей части 148 угол θ, сформированный касательной линией A1 (может быть задана плоской касательной поверхностью A1) и касательной линией A2 (может быть задана плоской касательной поверхностью A2) на Фиг. 16, сформирован как острый угол.

В конфигурации, показанной на Фиг. 16, угол, сформированный касательной линией A1 (касательной поверхностью A1) и касательной линией A2 (касательной поверхностью A2), составляет приблизительно 60 градусов. Кроме того, линия, соединяющая пересечение между касательной линией A1 (касательной поверхностью A1) и касательной линией A2 (касательной поверхностью A2) с центром, является биссектрисой A3 или приближается к биссектрисе A3 угла, сформированного касательной линией A1 (касательной поверхностью A1) и касательной линией A2 (касательной поверхностью A2).

Здесь в кожухе 14Н маховика в соответствии с предшествующим уровнем техники угол α, сформированный касательной линией A1 (касательной поверхностью A1) и касательной линией A2 (касательной поверхностью A2) в поверхности 142Н верхней стороны, выполнен как тупой угол, как показано на Фиг. 17A, 17B и 21. Таким образом, при сравнении охватывающей части 148 кожуха 14 маховика в соответствии с настоящим вариантом осуществления изобретения с районом установочного местоположения резьбовой шпильки SB кожуха 14Н маховика в соответствии с предшествующим уровнем техники (частью, соответствующей охватывающей части 148; именуемой далее угловой частью 148Н), кожух 14 маховика в соответствии с настоящим вариантом осуществления изобретения имеет характеристики большей прочности.

В частности, угловая часть 148Н в конфигурации, показанной на Фиг. 21, расположена так, что она отделена от резьбовой шпильки SB и болтового отверстия 147 по сравнению с охватывающей частью 148 в соответствии с настоящим вариантом осуществления изобретения, как показано на Фиг. 15 и 16. Таким образом, когда воздействует нагрузка, оконечная поверхность 143 вокруг болтового отверстия 147 легче деформируется, чем в случае, когда существует охватывающая часть 148 в соответствии с настоящим вариантом осуществления изобретения. Напротив, согласно настоящему варианту осуществления изобретения охватывающая часть 148 находится внутри оконечной поверхности 143 и расположена смежно с резьбовой шпилькой SB и болтовым отверстием 147 по сравнению с конфигурацией предшествующего уровня техники, как показано на Фиг. 21. Таким образом, даже когда нагрузка воздействует на оконечную поверхность 143 вокруг болтового отверстия 147, оконечная поверхность 143 и охватывающая часть 148 становятся устойчивыми к деформации.

Здесь на Фиг. 17A и 17B показаны изображения, когда внешняя сила воздействует на охватывающую часть 148 и оконечную поверхность 143. Принимается во внимание случай, когда, как показано на Фиг. 17A, сила "F", направленная к центру вращения, воздействует на часть, соответствующую охватывающей части 148 в соответствии с конфигурацией предшествующего уровня техники, и, подобным образом, как показано на Фиг. 17B, сила "F", направленная к центру вращения, также воздействует на охватывающую часть 148 в соответствии с настоящим вариантом осуществления изобретения. Как очевидно показано на Фиг. 17A и 17B, компонент силы вдоль поверхности 142a верхней стороны становится больше в конфигурации предшествующего уровня техники. Таким образом, когда существует охватывающая часть 148 в соответствии с настоящим вариантом осуществления изобретения, прочность становится большей, чем в конфигурации предшествующего уровня техники, как показано на Фиг. 17A и 21.

Кроме того, как показано на Фиг. 2 и 15, охватывающая часть 148 снабжена направляющей 149 цепи в непрерывной форме. Направляющая 149 цепи является частью, расположенной смежно с ручной цепью C2 и частью для предотвращения выпадения ручной цепи C2 из выемки 82 для цепи, даже когда ручная цепь C2 существенно движется (даже когда ручная цепь C2 ведет себя "неустойчиво"). Направляющая 149 цепи выполнена таким образом, что она расположена на нижней стороне (стороне Z2) охватывающей части 148, и направляющая 149 цепи имеет изогнутую часть 149a направляющей, опорную часть 149b и выступающую оконечность 149c. Изогнутая часть 149a направляющей является частью, обращенной к выемке 82 для цепи маховика 80. Концевая часть вдоль направления X изогнутой части 149a направляющей расположена таким образом, что она обращена к каждой фланцевой части 80a.

Следует отметить, что зазор между концевой частью изогнутой части 149a направляющей и фланцевой частью 80a, предпочтительно, меньше диаметра металлического звене C2a ручной цепи C2. В такой конфигурации, даже когда ручная цепь C2 существенно движется (даже когда ручная цепь C2 ведет себя неустойчиво), выпадение ручной цепи C2 их выемки 82 для цепи предотвращается.

Кроме того, концевая часть на стороне X2 опорной части 149b расположена в том же положении, как и фланцевая часть 141, и оконечная поверхность опорной части 149b может упираться во вторую раму 12. Кроме того, оконечная поверхность опорной части 149b снабжена выступающей оконечностью 149c. Выступающая оконечность 149c является частью, вставляемой в установочное отверстием 124 (см. Фиг. 14), расположенное во второй раме 12. Благодаря выступающей оконечности 149c, вставленной в установочное отверстие 124, прочность направляющей 149 цепи, может быть увеличена.

Здесь, как показано на Фиг. 18, изогнутая назад часть 150, сформированная посредством процесса подгибания, находится на внешней кромочной части на нижней стороне направляющей 149 цепи. Изогнутая назад часть 150 расположена по всей части направляющей изогнутой части 149a и опорной части 149b. В этом случае, наличие загнутой назад части 150 может улучшить прочность направляющей 149 цепи. Кроме того, наличие загнутой назад части 150 может увеличивать безопасность, когда, например, руки входят в контакт с загнутой назад частью 150. Однако изогнутая назад часть 150 не обязательно расположена по всей части направляющей изогнутой части 149a и опорной части 149b, и может использоваться конфигурация, где изогнутая назад часть 150 не находится в местоположении, по меньшей мере, направляющей изогнутой части и опорной части.

2. Описание действия подъемного цепного блока

В подъемном цепном блоке 10 в описанной выше конфигурации, когда ручной цепью C2 управляют в направлении наматывания в состоянии, когда груз подвешен на нижнем крюке 45, маховик 80 вращается; однако в это время, в результате зацепления части 81 с внутренней резьбой с частью 76 с наружной резьбой ведущего вала 70, маховик 80 перемещается в направлении создания нажима на тормозной диск 92 (92b) (направлении X2 на Фиг. 3 и 4), и сильно прижимается к тормозному диску 92 (92b). Затем маховик 80 и ведущий вал 70 вращаются как единое целое, и движущая сила, вызванная вращением, передается к грузовой передаче 31 через ведущую шестерню 72, зубчатое колесо 61 большого диаметра и зубчатое колесо 62 малого диаметра для вращения полого вала 20 грузоподъемного блока. Таким образом, грузоподъемная цепь C1 наматывается, и груз поднимается.

Наоборот, когда поднятый груз опускают, ручную цепь C2 направляют в противоположном направлении относительного того, когда груз поднимают. В этом случае маховик 80 освобождает усилие прижимания к тормозному диску 92b. Ведущий вал 70 вращается в противоположном направлении относительно направления наматывания при подъеме груза на величину освобождения. Таким образом, груз постепенно опускается.

Следует отметить, что в остановленном состоянии храпового колеса 94 оконечность храповой собачки 95 входит в зацепление с зубцом 94a храпового колеса 94. Кроме того, даже когда руки освободили ручную цепь C2 во время наматывания для вращения ведущего вала 70 в противоположном направлении под действием тяжести от нагрузки тормозной диск 92b прижимается к храповому колесу 94 маховиком 80 в состоянии, когда маховик 80 не вращается и, кроме того, тормозной диск 92a прижимается к фланцевой части 91a приемника 91 тормозного усилия храповым колесом 94. Таким образом, тормозная сила, противостоящая тяжести груза, прилагается для предотвращения опускания груза.

3. Относительный эффект

В соответствии с подъемным цепным блоком 10 в описанной выше конфигурации боковая поверхность 142 кожуха 14 маховика снабжена охватывающей частью 148, показанной на Фиг. 3, 15 и т.п. Таким образом, вследствие наличия охватывающей части 148 деформация оконечной поверхности 143 вокруг болтового отверстия 147 затруднена по сравнению с конфигурацией предшествующего уровня техники, как показано на Фиг. 21. Таким образом, прочность кожуха 14 маховика, может быть улучшена.

Кроме того, когда охватывающая часть 148 находится в кожухе 14 маховика, как показано на Фиг. 17B, сила, воздействующая на поверхность верхней стороны 142a (охватывающую часть 148), может быть небольшой по сравнению с конфигурацией предшествующего уровня техники, как показано на Фиг. 17A. Кроме того, в настоящем варианте осуществления изобретения, когда внешняя сила действует, как показано на Фиг. 17A, наличие охватывающей части 148 уменьшений компонент силы, вызывающий изгибную деформацию поверхности 142a верхней стороны (охватывающей части 148) и увеличивает компонент силы, вызывающий деформацию сдвига поверхности 142a верхней стороны (охватывающей части 148) по сравнению с конфигурацией предшествующего уровня техники, на котором охватывающая часть 148 не применяется. Таким образом, согласно настоящему варианту осуществления изобретения, прочность кожуха маховика 14, также может быть увеличена.

Кроме того, в настоящем варианте осуществления изобретения направляющая 149 цепи расположена смежно с охватывающей частью 148. Здесь, вследствие наличия охватывающей части 148, часть к центру вращения сформирована в боковой поверхности 142 кожуха 14 маховика, и, таким образом, направляющая 149 цепи может быть как единое целое сформирована в непрерывной форме с охватывающей частью 148.

Кроме того, благодаря формированию направляющей 149 цепи как единого целого в непрерывной форме с охватывающей частью 148 описанным выше образом, местоположение на стороне охватывающей части 148 (местоположение на верхней стороне) направляющей 149 цепи удерживается охватывающей частью 148. Таким образом, прочность направляющей 149 цепи может быть увеличена. Кроме того, когда направляющая 149 цепи выполнена как единое целое в непрерывной форме с охватывающей частью 148, количество процессов при формировании кожуха 14 маховика может быть сокращено. То есть, в конфигурации предшествующего уровня техники, как показано на Фиг. 21, направляющая 149Н цепи выполнена отдельно, и отдельная направляющая 149Н цепи смонтирована на кожухе маховика посредством сварки. Однако в настоящем варианте осуществления изобретения кожух 14 маховика и направляющая 149 цепи, может быть как единое целое сформирована посредством обработки давлением, таким как прессование или обработка глубокой вытяжкой. Таким образом, работа, такая как сварка, не требуется, и количество процессов, требуемых для сварки и т.п., может быть сокращено.

Кроме того, в настоящем варианте осуществления изобретения внешняя периферийная кромочная часть первой рамы 11 снабжена парой вогнутых частей 113, проходящих через сторону их центра при том, что вертикальное направление (Z направление) проходит между ними. Вогнутые части 113 утоплены к стороне центра первой рамы 11 больше, чем внешняя периферийная кромочная часть первой рамы 11, смежная с вогнутыми частями 113. Подобным образом, внешняя периферийная кромочная часть второй рамы 12 также снабжена парой вогнутых частей 123, проходящих через ее сторону центра, при этом вертикальное направление (направление Z) проходит между ними. Вогнутые части 123 утоплены к стороне центра второй рамы 12 больше, чем внешняя периферийная кромочная часть второй рамы 12, смежная с вогнутыми частями 123. Таким образом, например, посредством помещения разных пальцев в пару вогнутых частей 113 и/или пару вогнутых частей 123, соответственно, подъемный цепной блок 10 может быть блокирован. Таким образом, подъемный цепной блок 10 может быть блокирован или может удерживаться пальцами или блокирующим элементом или удерживающим элементом с использованием вогнутых частей 113 в дополнение к тому, что верхний крюк 40 и удобство переноса и хранения или упаковка могут быть улучшены.

Кроме того, в настоящем варианте осуществления изобретения сторона вершины (сторона X2), отнесенная от оконечной поверхности 143 направляющей 149 цепи, снабжена выступающей оконечностью 149c, которая вставлена в установочное отверстие 124 второй рамы 12. Таким образом, прочность направляющей 149 цепи может быть увеличена. То есть, когда выступающая оконечность 149c вставлена в установочное отверстие 124, направляющая 149 цепи удерживается на стороне второй рамы 12. Таким образом, прочность направляющей 149 цепи, может быть увеличена.

Кроме того, в настоящем варианте осуществления изобретения внешняя часть внешней кромки на стороне, отнесенной от охватывающей части 148 направляющей 149 цепи (нижней стороне; стороне Z2), снабжена загнутой назад частью 150, сформированной посредством процесса подгибания. Таким образом, толщина на нижней стороне (стороне Z2) направляющей 149 цепи может быть увеличена наличием загнутой назад части 150. Кроме того, изогнутая назад часть 150 снабжена загнутой частью. Таким образом, когда другие части кроме изогнутой назад части 150 направляющей 149 цепи гибко деформируются, изогнутая часть подвергается деформации сдвига. Таким образом, когда существует изогнутая назад часть 150, требуется большая сила. Таким образом, прочность направляющей 149 цепи может быть увеличена.

Кроме того, в настоящем варианте осуществления изобретения толщина Da2 вершины зубца 722 ведущей шестерни 72 больше толщины Dc1 вершины 612 зубца зубчатого колеса 61 большого диаметра. Таким образом, прочность зубца 721 ведущей шестерни 72 может быть увеличена, и долговечность ведущей шестерни 72 также может быть увеличена. То есть, поскольку количества зубцов 721 ведущей шестерни 72 меньше количества зубцов 611 зубчатого колеса 61 большого диаметра, зубцы 721 ведущей шестерни 72 быстрее изнашиваются. Таким образом, в ведущей шестерне 72Н в соответствии с предшествующим уровнем техники сторона вершины 722 зубца 721Н зубца легко разрушается вследствие износа зубца 721Н.

Однако когда толщина Da2 вершины 722 зубца ведущей шестерни 72 выполнена большей, чем толщина Db2 вершины 722Н зубца ведущей шестерни 72Н в соответствии с предшествующим уровнем техники и, кроме того, толщина Da2 вершины 722 зубца ведущей шестерни 72 выполнена большей, чем толщина Dc1 вершины 612 зубца зубчатого колеса 61 большого диаметра, долговечность зубца 721 в отношении износа может быть повышена. Таким образом, срок службы подъемного цепного блока 10 может быть увеличен. Кроме того, надежность подъемного цепного блока 10 может быть повышена.

Кроме того, в настоящем варианте осуществления изобретения толщина Da зубца 721 ведущей шестерни 72 выполнена большей, чем толщина Db в соответствии с предшествующим уровнем техники, и толщина Dc зубца 611 зубчатого колеса 61 большого диаметра выполнена меньшей, чем толщина Dd в соответствии с предшествующим уровнем техники. Таким образом, можно эффективно предотвращать разрушение и т.п. вершины 722 зубца 721 ведущей шестерни 72.

Кроме того, согласно настоящему варианту осуществления изобретения, базовая сторона (сторона X1) ведущей шестерни 72 снабжена фланцевой частью 71, и фланцевая часть 71 и зубцы 721 выполнены непрерывным образом. Таким образом, прочность каждого зубца 721 ведущей шестерни 72 может быть увеличена.

Кроме того, в настоящем варианте осуществления изобретения применена пара элементов 60 понижающей передачи, и ведущая шестерня 72 входит в зацепление с обоими из пары элементов 60 понижающей передачи. В этом случае пара элементов 60 понижающей передачи расположена в симметричных положениях относительно ведущего зубчатого колеса 72, расположенного между ними. В таком случае, зубцы 721 ведущей шестерни 72 изнашиваются быстрее; однако, даже в таком случае, посредством применения большой толщины Da вершины зубца 722, как описано выше, можно эффективно предотвращать повреждение вершины 722 зубца 721 ведущей шестерни 72 и т.п.

4. Модификация

Выше был описан вариант осуществления изобретения настоящего изобретения, но настоящее изобретение может быть модифицировано по-разному кроме описанного выше варианта выполнения. Далее будут описаны модификации.

В описанном выше варианте осуществления изобретения направляющая 149 цепи выполнена как единое целое непрерывно с охватывающей частью 148. Однако, как показано на Фиг. 19 и 20, может использоваться конфигурация отдельного применения направляющей 149 цепи, не являющейся непрерывной с охватывающей частью 148. То есть, может использоваться конфигурация выполнения направляющей 149 цепи отдельно от охватывающей части 148 посредством установки направляющей 149 цепи на оконечной поверхности 143 посредством сварки.

В такой конфигурации степень свободы в положении направляющей 149 цепи относительно оконечной поверхности 143 может быть увеличена. Кроме того, даже в такой конфигурации, так как охватывающая часть 148 находится в боковой поверхности 142, наличие охватывающей части 148 может увеличивать прочность кожуха 14 маховика.

Кроме того, описанный выше вариант осуществления изобретения описывает конфигурацию прикрепления вспомогательной пластины 50 к первой раме 11 при помощи крепежного отверстия 53 и крепежного элемента 55. Однако, например, по меньшей мере, одна комбинация отверстия под выступ и выступ может использоваться вместо комбинации крепежного отверстия 53 и крепежного элемента 55. Кроме того, вспомогательная пластина 53 может быть прикреплена к первой раме 11 посредством сварки и т.п.

Список ссылочных позиций

10 - подъемный цепной блок;

11 - первая рама;

12 - вторая рама (соответствующая рамному элементу);

13 - картер редуктора;

14 - кожух маховика;

20 - полый вал грузоподъемного блока;

23 - грузоподъемный блок;

30 - механизм понижающего элемента;

31 - грузовая передача;

31b, 31b1, 31b2 - вогнутая часть;

40 - верхний крюк;

42 - направляющий ролик;

45 - нижний крюк;

50 - вспомогательная пластина;

52 - тянущая часть;

53 - крепежное отверстие;

57 - опорное отверстие;

60 - элемент понижающей передачи;

61 - зубчатое колесо большого диаметра;

61a - часть со скошенной поверхностью;

62 - зубчатое колесо малого диаметра;

64a - смазочная канавка;

65 - выступающая часть;

66 - утопленная часть;

70 - ведущий вал;

72 - ведущая шестерня;

73 - наклонная часть;

74 - часть с изогнутой поверхностью;

80 - маховик;

90 - тормозной механизм;

91 - приемник тормозного усилия;

92 - тормозной диск;

94 - храповое колесо;

95 - храповая собачка;

110, 120 - круговые части;

111, 121 - выступающая часть рамы;

112, 122 - установочное отверстие;

113, 123 - вогнутая часть;

124 - установочное отверстие;

141 - фланцевая часть;

142 - боковая поверхность;

142a - поверхность верхней стороны;

142b - поверхность нижней стороны;

143 - оконечная поверхность;

144 - утопленная часть;

145 - поверхность левой и правой сторон;

146 - выступающая часть;

147 - болтовое отверстие (соответствующее крепежному отверстию);

148 - охватывающая часть;

149 - направляющая цепи;

149a - изогнутая часть направляющей;

149b - опорная часть;

149c - выступающая оконечность;

150 - загнутая назад часть;

A1, A2 - касательная линия (касательная поверхность);

А3 - биссектриса;

В1-В5 - подшипники;

C1, С2 - грузоподъемная цепь;

N - гайка;

S - пространство;

SB - резьбовая шпилька (соответствующая крепежному элементу).

Реферат

Подъемный цепной блок, в котором прочность кожуха маховика может быть увеличена без увеличения стоимости и без потребности в отдельных усиливающих элементах. Подъемный цепной блок (10) снабжен кожухом маховика, который прикреплен к рамному элементу и который закрывает маховик для ручной цепи, имеющий намотанную на него ручную цепь (C2). Кожух маховика содержит оконечную поверхность, боковую поверхность и охватывающую часть, при этом оконечная поверхность содержит выступающую часть в форме углов треугольника. Множество крепежных отверстий для крепежных элементов расположены в выступающей части. Охватывающая часть образована непрерывно с выступающей частью так, что касательные поверхности к охватывающей части образуют острый угол, при этом охватывающая часть проходит по боковой поверхности кожуха маховика. Изобретение обеспечивает повышение прочности блока. 4 з.п. ф-лы, 28 ил.

Комментарии