Кран - RU2532201C2

Код документа: RU2532201C2

Чертежи

Описание

Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к поворотной системе привода для кранов, а в особенности для самоходных подъемных кранов.

Типичный кран содержит нижнюю конструкцию, которая поддерживается на элементах зацепления с землей, верхнюю конструкцию, соединенную с нижней конструкцией с возможностью поворота, так что верхняя конструкция может совершать поворот относительно нижней конструкции вокруг вертикальной оси, и стрелу, установленную с возможностью поворота на верхней конструкции. Для создания поворотного вращающего момента поворотная система привода создает момент между верхней и нижней конструкциями, обычно за счет установки ведущего зубчатого колеса, обычно называемого шестерней, со смещением от оси вращения. Одна нижняя конструкция или верхняя конструкция обычно имеет зубчатый венец с зубьями на его поверхности, а другая (нижняя или верхняя) конструкция имеет шестерню, которая входит в зацепление с зубьями на зубчатом венце, чтобы создать поворотный вращающий момент. Если кран расположен так, что ось вращения не является полностью вертикальной (например, когда самоходный подъемный кран стоит на наклонной поверхности земли), поворотная система привода также создает удерживающее усилие, чтобы удерживать верхнюю конструкцию от вращения, когда вращение нежелательно и центр тяжести объединенных крана и любого подвешенного к нему груза не находится в "основании" его пути поворота.

Самоходные подъемные краны типично содержат шасси, имеющее подвижные элементы зацепления с землей, такие как шины или гусеницы; поворотное основание, соединенное с возможностью поворота с шасси, так что поворотное основание может совершать поворот относительно элементов зацепления с землей; стрелу, установленную с возможностью поворота на переднем участке поворотного основания, с подъемным канатом, идущим от нее (который свешивается с нее); и противовес, помогающий уравновешивать кран, когда кран поднимает груз. Так как кран используют в различных местах, его проектируют с возможностью перемещения с одной рабочей площадки на другую. Это обычно требует проведения разборки крана на компоненты, размер и вес которых позволяет их транспортировать на грузовом автомобиле по обычной шоссейной дороге. Легкость разборки и сборки крана влияет на полную стоимость эксплуатации крана. Таким образом, владелец крана получает прямую выгоду, если меньше рабочих часов требуется для сборки крана.

В некоторых очень больших кранах вращающий момент, необходимый для поворота крана, является очень большим, особенно когда большой груз висит на подъемном канате. Таким образом, размер зубчатого венца и его зубьев и размер шестерен, должны быть достаточно большими, чтобы создавать требуемый вращающий момент при разумном диаметре зубчатого венца. В больших кранах обычно используют множество шестерен, каждая из которых входит в зацепление с одним и тем же зубчатым венцом, чтобы создавать требуемое усилие. Однако использование множества шестерен усложняет конструирование крана, особенно когда необходимо иметь малые допуски в зацеплении зубчатого венца и шестерен, с учетом необходимого "люфта" в системе привода. Под люфтом понимают свободный ход между зубьями зубчатой передачи, то есть расстояние, на которое шестерня должна повернуться, чтобы начать поворот другой шестерни. Если люфт является недостаточным, то зубья зубчатой передачи будут изнашиваться слишком быстро за счет излишнего контакта между частями зубьев. Если люфт является слишком большим, к зубьям будут приложены слишком большие ударные усилия, когда поворотное основание начинает поворот или когда изменяется направление поворота.

Так как зубчатый венец не является идеально круглым, и так как конструкция, образующая поворотное основание (особенно если она имеет множество деталей, которые транспортируют отдельно и затем соединяют вместе на рабочей площадке), может иметь допуски, связанные с соединением между поворотным основанием и шасси, и так как имеются допуски в поворотной системе привода, то проблематичным является использование множества шестерен, так чтобы все они могли создавать вращающий момент одновременно и с надлежащим люфтом. Само собой разумеется, что все шестерни могут быть установлены на поворотном основании так, что их точки контакта с зубчатым венцом образуют идеальный круг, имеющий такой же диаметр, что и зубчатый венец, что позволяет смягчить указанную проблему, однако такие проектные критерии делают изготовление крана очень дорогим. Эта проблема усугубляется при увеличении числа шестерен. Одним из решений этой проблемы является использование толстого зубчатого венца, так чтобы длина зацепления каждого зуба шестерни была больше, чтобы большее усилие можно было передавать при помощи каждого зуба. Несмотря на уменьшение числа шестерен, это решение увеличивает вес зубчатого венца.

Одним из решений, которое позволяет иметь множество шестерен, соединенных с поворотным основанием надлежащим образом, является решение, в соответствии с которым каждую из шестерен независимо принудительно вводят в контакт с зубчатым венцом при помощи конструкции, которая установлена с возможностью поворота на поворотном основании. Это позволяет легче учитывать допуски и свободный ход в соединении между поворотным основанием и шасси и допуски в поворотной системе привода. Однако при этом возникает большое число независимых компонентов, которые необходимо разбирать, хранить, транспортировать и вновь собирать всякий раз при переводе крана на другую рабочую площадку. Большим прогрессом было бы создание системы привода, которая позволяет в очень больших кранах использовать множество шестерен без необходимости их точной установки и позволяет использовать минимальное число независимых компонентов, которые необходимо разбирать, транспортировать и вновь собирать при наладке крана.

Сущность изобретения

В соответствии с настоящим изобретением предлагается кран, который имеет систему привода, в которой используют множество шестерен, чтобы уменьшить требуемую толщину зубчатого венца, однако шестерни установлены так, что не требуется высокая точность при креплении шестерен к компоненту крана, на котором они должны быть закреплены, причем множество шестерен установлены на общем каркасе, за счет чего снижается число отдельных компонентов, которые необходимо разбирать, транспортировать и собирать при наладке крана на новом месте.

В соответствии с первым аспектом настоящего изобретения предлагается кран, который содержит: i) нижнюю конструкцию, содержащую элементы зацепления с землей; ii) верхнюю конструкцию, соединенную с нижней конструкцией с возможностью поворота, так что верхняя конструкция может совершать поворот относительно нижней конструкции, причем одна из нижней конструкции или верхней конструкции содержит первую конструкцию, имеющую зубчатый венец с зубьями на его поверхности, а другая из нижней конструкции или верхней конструкции содержит вторую конструкцию; и iii) стрелу, установленную с возможностью поворота на верхней конструкции, причем кран содержит систему привода, которая содержит: по меньшей мере две шестерни, установленные на общем каркасе и имеющие приводное зацепление с зубьями зубчатого венца; и элемент связи, соединяющий каркас со второй конструкцией, с двумя осями поворота между каркасом и второй конструкцией.

В соответствии со вторым аспектом настоящего изобретения предлагается самоходный подъемный кран, который содержит: а) шасси, имеющее подвижные элементы зацепления с землей; b) поворотное основание, соединенное с возможностью поворота с шасси, так что поворотное основание может совершать поворот относительно элементов зацепления с землей; с) стрелу, установленную с возможностью поворота на поворотном основании; d) причем один из компонентов, выбранных из группы, в которую входят шасси и поворотное основание, содержит первую конструкцию, а другой из компонентов, выбранных из группы, в которую входят шасси и поворотное основание, содержит вторую конструкцию; е) зубчатый венец, имеющий зубья на его поверхности, установленный на первой конструкции; f) множество шестерен, установленных на второй конструкции и имеющих приводное зацепление с зубчатым венцом; g) причем по меньшей мере две шестерни установлены на общем каркасе; и h) элемент связи, соединяющий каркас со второй конструкцией, с двумя осями поворота между каркасом и второй конструкцией.

За счет установки двух шестерен на общем каркасе, с элементом шарнирной (поворотной) связи в соответствии с настоящим изобретением шестерни могут иметь соответствующее зацепление с зубчатым венцом, с соответствующим люфтом, причем не требуется большая точность установки шестерен на поворотном основании и большая точность поворотной приводной конструкции в состоянии покоя. Указанные ранее и другие преимущества изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показан вид сбоку предпочтительного конструктивного варианта самоходного подъемного крана, в котором используют поворотную систему привода в соответствии с настоящим изобретением.

На фиг.2 показан с увеличением вид сбоку крана, показанного на фиг.1, причем некоторые компоненты крана условно удалены для упрощения чертежа.

На фиг.3 показан вид в перспективе шасси и гусениц крана, показанного на фиг.1, с установленными передними и задними роликовыми держателями.

На фиг.4 показан вид сверху зубчатого венца, центральной рамы поворотного основания, роликовых держателей и системы привода крана, показанного на фиг.1, причем другие компоненты крана условно удалены для упрощения чертежа.

На фиг.5 показан вид снизу зубчатого венца, центральной рамы поворотного основания, роликовых держателей и система привода крана, показанного на фиг.1, причем другие компоненты крана условно удалены для упрощения чертежа.

На фиг.6 показан вид в перспективе заднего роликового держателя и объединенных с ним компонентов поворотной системы привода крана, показанного на фиг.1.

На фиг.7 показан вид сверху заднего роликового держателя и объединенных с ним компонентов поворотной системы привода, показанных на фиг.6.

На фиг.8 показан вид сзади заднего роликового держателя и объединенных с ним компонентов поворотной системы привода, показанных на фиг.6.

На фиг.9 показан вид в перспективе переднего роликового держателя и объединенных с ним компонентов поворотной системы привода крана, показанного на фиг.1.

На фиг.10 показан вид сверху переднего роликового держателя и объединенных с ним компонентов поворотной системы привода, показанных на фиг.9.

На фиг.11 показан вид спереди переднего роликового держателя и объединенных с ним компонентов поворотной системы привода, показанных на фиг.9.

На фиг.12 показан с увеличением вид в перспективе одного из узлов привода и связанного с ним конца роликового держателя вместо зубчатого венца и дорожки качения (дорожки качения роликов) в кране, показанном на фиг.1.

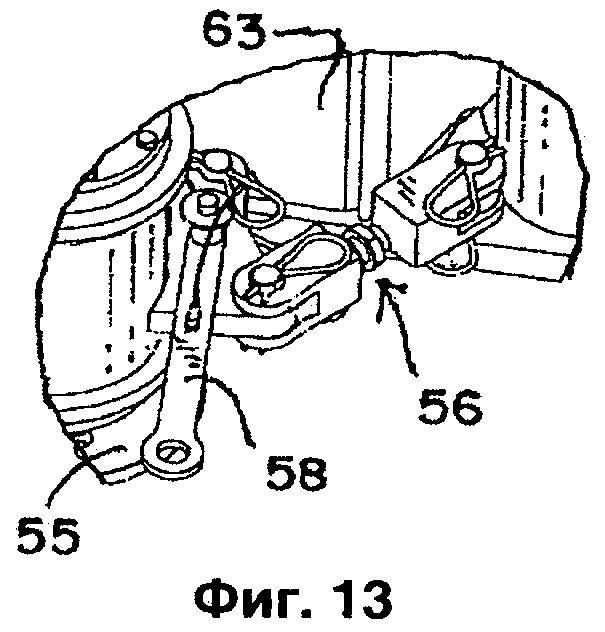

На фиг.13 показан с увеличением вид в перспективе одной из винтовых стяжек узла привода в кране, показанном на фиг.1.

На фиг.14 схематично показаны шестерни, направляющие ролики и элемент шарнирной связи, показанные относительно участка зубчатого венца, с которым они введены в зацепление, в одном из узлов привода поворотной системы привода, использованной в кране, показанном на фиг.1.

Подробное описание изобретения

Различные термины, использованные в описании изобретения и в формуле изобретения, могут быть определены следующим образом.

Термин "элемент зацепления с землей" обозначает конструкцию, при помощи которой поддерживается нижняя конструкция крана. В самоходном подъемном кране элементы зацепления с землей типично представляют собой гусеницы с траками или шины. Другие краны могут быть установлены на козлы или на другую неподвижную конструкцию, причем в этом случае элементы зацепления с землей представляют собой участки неподвижной конструкции, закрепленные на земле. В случае установленного на барже крана секции крана, при помощи которых кран прикреплен к барже, следует считать эквивалентными элементам зацепления с землей в соответствии с настоящим изобретением.

Несмотря на то, что настоящее изобретение может найти применение для многих типов кранов, оно будет описано далее со ссылкой на самоходный подъемный кран 10, показанный в рабочей конфигурации на фиг.1. Самоходный подъемный кран 10 содержит нижнюю конструкцию, называемую шасси 12, и подвижные элементы зацепления с землей в виде гусениц 14 и 16. Само собой разумеется, что имеются две передние гусеницы 14 и две задние гусеницы 16, только по одной из которых можно видеть в виде сбоку на фиг.1. На кране 10 элементами зацепления с землей может быть только один комплект гусениц, по одной гусенице на каждой стороне. Само собой разумеется, что могут быть использованы дополнительные к показанным гусеницы, или другие элементы зацепления с землей, такие как шины.

Поворотное основание 20 является частью верхней конструкции крана 10 и шарнирно соединено с шасси 12, так что поворотное основание может совершать поворот относительно элементов зацепления с землей. Одна из нижней конструкции или верхней конструкции содержит первую конструкцию, имеющую зубчатый венец с зубьями на его поверхности, а другая из нижней конструкции или верхней конструкции содержит вторую конструкцию, с которой связана система привода в соответствии с настоящим изобретением. В кране 10 поворотное основание установлено на шасси 12 с использованием поворотного кольца, которое содержит зубчатый венец, так что поворотное основание 20 может совершать поворот вокруг (вертикальной) оси относительно элементов 14, 16 зацепления с землей. Поворотное основание 20 поддерживает стрелу 22, шарнирно установленную на переднем участке поворотного основания; мачту 28, первый конец которой установлен на поворотном основании; задний упор 30, установленный между мачтой и задним участком поворотного основания; и подвижный узел 34 противовеса. Противовесы могут иметь вид множества наборов индивидуальных контргрузов 44 на опорном элементе.

Такелаж лебедки подъема стрелы (описанный далее более подробно) между вершиной мачты 28 и стрелой 22 используют для управления углом стрелы и перемещения груза таким образом, что противовес может быть использован для уравновешивания груза, поднятого краном. Подъемный канат 24, который проходит вокруг шкива на стреле 22, снабжен крюком 26. На другом конце подъемный канат намотан на первом главном барабане 70 грузоподъемной лебедки, установленном на поворотном основании. Поворотное основание 20 также может содержать и другие элементы, которые обычно имеются на самоходном подъемном кране, такие как кабина машиниста, барабан 50 такелажа лебедки подъема стрелы, второй главный барабан 80 грузоподъемной лебедки и вспомогательный барабан 90 грузоподъемной лебедки для стропа. По желанию, и как это показано на фиг.1, стрела 22 может содержать дополнительную подъемную стрелу 23, шарнирно закрепленную на вершине основной стрелы, или может иметь другие конфигурации стрелы. Когда имеется дополнительная подъемная стрела 23, кран может иметь первую и вторую распорки 27 и 29 стрелы, а также соответствующий такелаж подъемной стрелы и барабан 100 лебедки подъемной стрелы, который в показанном варианте установлен на переднем роликовом держателе поворотного основания 20. Канат 19 лебедки подъемной стрелы идет от барабана 100 вверх к такелажу, который управляет углом между распорками 27 и 29 стрелы.

Задний упор 30 соединен с мачтой 28 поблизости от ее вершины, но с достаточным смещением вниз от вершины, чтобы не мешать другим компонентам, соединенным с мачтой. Задний упор 30 может иметь решетчатый элемент, как это показано на фиг.1, выдерживающий нагрузки сжатия и растяжения. В кране 10 мачта удерживается под постоянным углом относительно поворотного основания при работе крана, например при операциях захвата и перемещения груза краном и при сборке крана.

Узел 34 противовеса выполнен с возможностью перемещения относительно остальной части поворотного основания 20. Натяжной элемент 32, соединенный с мачтой поблизости от ее вершины, поддерживает узел противовеса в подвешенном состоянии. Конструкция перемещения противовеса установлена между поворотным основанием и узлом противовеса таким образом, что узел противовеса может перемещаться в первое положение впереди вершины мачты и удерживаться в этом положении и может перемещаться во второе положение позади вершины мачты и удерживаться в этом положении, как это описано более подробно в заявке на патент США No.12/023,902.

По меньшей мере одно линейное исполнительное устройство 36, такое как гидроцилиндр или, альтернативно, узел зубчатая рейка-шестерня, и по меньшей мере один кронштейн, который шарнирно соединен на первом конце с поворотным основанием и на втором конце с линейным исполнительным устройством 36, используют в конструкции для перемещения противовеса крана 10, чтобы изменять положение противовеса. Кронштейн и линейное исполнительное устройство 36 установлены между поворотным основанием и узлом противовеса так, что удлинение (выдвижение) и втягивание линейного исполнительного устройства 36 изменяет положение узла противовеса относительно поворотного основания. В то время как на фиг.1 показан узел противовеса в самом переднем положении, следует иметь в виду, что линейное исполнительное устройство 36 может быть выдвинуто частично или полностью, что позволяет перемещать противовес в положения посредине и сзади, или в любое промежуточное положение, когда груз висит на крюке 26.

В предпочтительном варианте конструкции для перемещения противовеса, поворотный каркас 40, который может быть выполнен в виде сплошной сварной пластины, установлен между поворотным основанием 20 и вторым концом линейного исполнительного устройства 36. Задний кронштейн 38 установлен между поворотным каркасом 40 и узлом противовеса. Задний кронштейн 38 также выполнен в виде сплошной сварной пластины с угловым участком 39 на конце, который соединен с поворотным каркасом 40. Это позволяет непосредственно соединять кронштейн 38 с поворотным каркасом 40. Задний упор 30 имеет А-образную конфигурацию с раздвинутыми нижними ногами, что позволяет при необходимости проходить конструкции для перемещения противовеса между этими ногами.

Кран 10 при необходимости может быть снабжен системой 46 поддержки противовеса, которая может потребоваться для выполнения требований к крану, существующих в некоторых странах. Конструкция для перемещения противовеса и конструкция поддержки противовеса описаны более подробно в заявке на патент США No.12/023,902.

Такелаж лебедки подъема стрелы содержит канат лебедки подъема стрелы в виде проволочного каната 25, намотанного на барабан 50 лебедки подъема стрелы, и запасованного через шкивы на нижнем балансире 47 и верхнем балансире 48. Барабан 50 лебедки подъема стрелы установлен на каркасе 60 (фиг.2), установленном на поворотном основании. Такелаж также содержит подвески 21 фиксированной длины, подключенные между вершиной стрелы и верхним балансиром 48. Нижний балансир 47 соединен с поворотным основанием 20 через мачту 28. Такое построение позволяет производить вращение барабана 50 лебедки подъема стрелы, чтобы изменять длину каната 25 лебедки подъема стрелы между нижним балансиром 47 и верхним балансиром 48, для того, чтобы изменять угол между поворотным основанием 20 и стрелой 22.

Как каркас 60 барабана лебедки подъема стрелы, так и нижний балансир 47 и верхний балансир 48 включают в себя взаимодействующие конструкции крепления, за счет чего нижний и верхний балансиры могут быть соединены с каркасом барабана лебедки подъема стрелы с возможностью отсоединения, так что барабан лебедки подъема стрелы, нижний балансир, верхний балансир и канат лебедки подъема стрелы могут транспортироваться в виде объединенного узла. Объединенный узел, содержащий барабан 50 лебедки подъема стрелы, каркас 60, нижний балансир 47 и верхний балансир 48, выполненный с возможностью транспортирования между стройплощадками, описан более подробно в заявке на патент США No.61/098,632.

Кран 10 содержит четыре барабана, каждый из которых установлен на соответствующем каркасе и соединен с поворотным основанием в пакетной конфигурации (с расположением друг над другом), а также содержит пятый барабан, установленный на каркасе, прикрепленном к переднему роликовому держателю. Каркасы двух из четырех барабанов в пакетной конфигурации непосредственно соединены с поворотным основанием, в то время как каркасы двух других барабанов косвенно соединены с поворотным основанием за счет непосредственного соединения по меньшей мере с одним из двух каркасов барабанов, непосредственно соединенных с поворотным основанием. В этом случае, указанные четыре барабана в пакетной конфигурации преимущественно представляют собой первый главный барабан 70 грузоподъемной лебедки с намотанным на нем подъемным канатом 24, второй главный барабан 80 грузоподъемной лебедки с намотанным на нем подъемным канатом 17, вспомогательный барабан 90 грузоподъемной лебедки с намотанным на нем стропом 13, и барабан 50 лебедки подъема стрелы с намотанным на нем канатом 25 подъема стрелы. Преимущественно, каркас 91 вспомогательного барабана 90 грузоподъемной лебедки и каркас 81 второго главного барабана 80 грузоподъемной лебедки непосредственно соединены с поворотным основанием, а каркас 71 первого главного барабана 70 грузоподъемной лебедки соединен с обоими каркасами 81 и 91, в то время как каркас 60 барабана 50 лебедки подъема стрелы соединен с каркасом 81. Следует иметь в виду, что каркас 60 барабана 50 лебедки подъема стрелы установлен сверху на каркасе 81 второго главного барабана 80 грузоподъемной лебедки и непосредственно закреплен на нем, а каркас 71 первого главного барабана 70 грузоподъемной лебедки установлен сверху на каркасе 91 вспомогательного барабана 90 грузоподъемной лебедки и непосредственно закреплен на нем. В кране 10 как мачта 28, так и упор 15 стрелы косвенно прикреплены к поворотному основанию 20 за счет соединения с каркасом 71.

Как это лучше всего показано на фиг.3, нижний участок поворотного основания 20 крана 10 образован из трех основных узлов, а именно содержит центральную раму 41 поворотного основания, передний роликовый держатель 42 и задний роликовый держатель 43. На фиг.3 также показаны дорожка 31 качения и зубчатый венец 33, которые являются частью шасси 12. Зубья 35 (фиг.4) на зубчатом венце 33, показанном на чертежах, находятся на внутренней поверхности зубчатого венца. Как это описано в заявке на патент США No.61/099,098, шасси может быть сконструировано из отдельных деталей, при этом дорожку 31 качения и зубчатый венец 33 преимущественно образуют в виде сегментов, которые прикрепляют болтами к секциям шасси и транспортируют вместе с ними. Таким образом, полные (завершенные, законченные) дорожку 31 качения и зубчатый венец 33 создают тогда, когда секции шасси 12 собирают на рабочей площадке. Само собой разумеется, что настоящее изобретение применимо также и к кранам с зубчатыми венцами, изготовленными обычным образом. Роликовые держатели поддерживаются при помощи роликов 37 (фиг.5) на дорожке качения и остаются соединенными с шасси при помощи обычных узлов 53 крючков и роликов, как это лучше всего показано на фиг.12.

В кране 10 используют множество шестерен, которые находятся в приводном контакте с зубьями 35 зубчатого венца. В показанном на чертежах конструктивном варианте имеется восемь шестерен в поворотной системе привода, каждая из которых объединена с гидравлическим приводным двигателем и редуктором. Для упрощения, принимая во внимание, что комбинации гидравлического двигателя, редуктора и шестерни имеют обычное конструктивное исполнение и всегда соединены вместе при использовании в соответствии с настоящим изобретением, эту комбинацию называют шестеренчатым приводом. Восемь шестеренчатых приводов выполнены в виде четырех независимых узлов 45 поворотного привода, каждый из которых содержит два шестеренчатых привода 49, как это показано на фиг.4 и 5. Каждый узел 45 поворотного привода прикреплен к одному из боковых концов каждого переднего и заднего роликовых держателей 42 и 43. Каждая пара шестеренчатых приводов в узле 45 поворотного привода установлена на общем каркасе 63. Участок каркаса, который поддерживает два шестеренчатых привода, является жестким, так что шестеренчатые приводы удерживаются при помощи каркаса в фиксированном положении друг относительно друга. Каркас 63 также содержит по меньшей мере один, а преимущественно два направляющих ролика 55, установленных на одном и том же каркасе, которые входят в зацепление с зубчатым венцом 33 на поверхности, противоположной поверхности с зубьями 35. Таким образом, направляющие ролики удерживают шестерни в зацеплении с имеющим большой диаметр внутренним зубцом зубчатого венца 33.

Каркас 63 содержит регулировочное устройство, которое позволяет производить регулировку расстояния между шестернями и по меньшей мере одним направляющим роликом 55. Когда узел 45 привода содержит два направляющих ролика 55, тогда используют два регулировочных устройства, которые позволяют производить независимую регулировку расстояний между шестернями и двумя направляющими роликами каждого узла 45 привода. Направляющие ролики 55 установлены на элементе (содержащем первый и второй роликовые держатели), который содержит шарнирный палец между двумя направляющими роликами и соединен с остальной частью каркаса 63 при помощи второго шарнирного пальца. Как это лучше всего показано на фиг.12, каркас 63 содержит первый и второй роликовые держатели 64 и 65 и первый и второй шарнирные пальцы 66 и 67. Шарнирный палец 66 подсоединяет первый роликовый держатель 64 к основному участку каркаса 63. Шарнирный палец 67 подсоединяет второй роликовый держатель 65 к первому роликовому держателю 64.

Преимущественно, расстояния между направляющими роликами и шестернями регулируют при помощи пары винтовых стяжек, как это лучше всего показано на фиг.4 и 5. Одна из винтовых стяжек 56 детально показана на фиг.12 и 13. Регулировка винтовых стяжек позволяет регулировать люфт шестерня / зубчатый венец. Первая винтовая стяжка служит для регулировки расстояния от первого роликового держателя 64 до остальной части каркаса. Обе винтовые стяжки служат для регулировки расстояния от второго роликового держателя 65 до остальной части каркаса 63, однако это расстояние можно независимо регулировать при помощи второй винтовой стяжки на дальнем конце второго роликового держателя 65.

Шарнирный элемент 74 связи, который соединяет каркас 63 с остальной частью конструкции крана, имеет две оси поворота между каркасом и конструкцией крана. Шарнирный элемент связи позволяет, в частности, работать более гладко узлу 45 привода. Элемент 74 связи имеет пластинчатую конструкцию, соединенную на каждом конце с одним из двух шарнирных пальцев 75 и 76, причем оси поворота образованы за счет первого шарнирного соединения между каркасом 63 и шарнирным пальцем 75, и второго шарнирного соединения между вторым шарнирным пальцем 76 и основным каркасом роликового держателя. Как это лучше всего показано на фиг.12, пластинчатая конструкция содержит два набора пластин 77 и 78, скрепленных вместе при помощи шпилек 79. Шпильки 79 позволяют изменять конфигурацию пластин 77 и 78, так что каркас 63 может быть переведен в положение хранения. Верхняя шпилька 79 может быть удалена и каркас 63 может быть поднят вверх, так что пластина 77 совершает поворот относительно нижней шпильки 79. Затем верхнюю шпильку вводят во второе отверстие 69 в пластине 78, которое совмещено с отверстием (не показано) в пластине 77. В этом положении винтовая стяжка 56 может быть разъединена от основной части каркаса 63, и направляющие ролики 55 могут быть повернуты за зубчатый венец 33. В этом режиме хранения винтовая стяжка 56 и роликовые держатели 64 и 65 повернуты относительно пальца 66, так что ролики 55 будут находиться сбоку от шестеренчатых приводов 49. Держатель 58, показанный на фиг.12 и 13, соединен с концом винтовой стяжки, который был отсоединен от основной части каркаса 63, чтобы удерживать винтовую стяжку 56 в устойчивом положении при транспортировании. Весь каркас 63 и элемент 74 связи затем могут быть повернуты вокруг пальца 76, так что система привода совершает поворот поблизости от роликового держателя. Если вес роликовых держателей 42 или 43 для транспортирования необходимо уменьшить, тогда система привода может быть полностью снята за счет удаления пальцев 79.

Когда шестерни приводят во вращение при помощи редукторов, зубчатая передача создает направленное внутрь радиальное усилие, которое стремится вывести шестерню из зацепления с зубчатым венцом 33. Направляющие ролики 55, установленные на первичном каркасе 63, служат для удержания шестерни в зацеплении, за счет движения по внешнему диаметру зубчатого венца 33. При помощи регулировки за счет укорочения и удлинения винтовых стяжек 56 можно управлять люфтом. Использование элемента 74 шарнирной связи повышает степень свободы этой системы, что позволяет поворотному узлу привода "плавать" на зубчатом венце 33. Элемент 74 шарнирной связи передает все тангенциальное приводное усилие поворота к роликовым держателям. Если пренебречь вертикальными силами (сила тяжести и допуск на шаг винта), то шестерни и направляющие ролики движутся независимо от основной опорной конструкции. По этой причине, движение опорной конструкции фактически не оказывает никакого влияния на зубчатое зацепление, и поэтому действительное положение поворотного шкворня опорной конструкции является намного менее критическим, чем в известных ранее системах. Это позволяет расширить допуски отверстия для пальца, увеличить зазор в опоре поворотного шкворня и расширить допуски родственных компонентов, что потенциально снижает полную стоимость изготовления.

Имеются некоторые воздействия, которые движение опорной конструкции (в этом случае роликового держателя, к которому прикреплена система привода) оказывает на поворотную систему привода и которые следует учитывать при проектировании индивидуальных компонентов, используемых в поворотном узле привода и в элементе связи в соответствии с настоящим изобретением. Прежде всего, радиальное перемещение опорной конструкции побуждает элемент шарнирной связи отклоняться от нейтрального положения. Это создает дисбаланс сжимающих нагрузок, воздействующих на направляющие ролики 55. В зависимости от направления отклонения элемента шарнирной связи нагрузка на одном направляющем ролике будет возрастать, а на другом будет падать. При проектировании следует принимать меры, чтобы нагрузка на направляющем ролике никогда не снижалась до величин около нуля. Если это случится, то ведущая шестерня, соответствующая этому направляющему ролику, будет работать без люфта, что приводит к заеданию и быстрому износу зубьев. Величина отклонения, которая вызывает такое падение нагрузки на направляющем ролике, не должна превышать абсолютное максимальное допустимое отклонение, которое задают при проектировании элемента шарнирной связи.

Существуют два проектных соображения, которые не только упрощают анализ конструкции, но и снижают нагрузки, приложенные к компонентам системы, и которые поэтому используют в предпочтительном варианте осуществления настоящего изобретения. Эти соображения лучше всего можно понять при рассмотрении схемы, показанной на фиг.14, где показаны усилия, воздействующие на различные компоненты системы привода. На фиг.14 показана схема расположения шестерен, направляющих роликов и элемента шарнирной связи относительно участка зубчатого венца, с которым они входят в зацепление. Шестерни показаны на фиг.14 их начальными окружностями, которые представляют собой окружности, на которых приводной зубец входит в зацепление и передает усилие. Аналогично, зубчатый венец показан на одной поверхности в виде начальной окружности зубчатого венца, или в виде дуги начальной окружности зубчатого венца, так как показан только участок зубчатого венца. Показаны внешние окружности зубчатого венца и направляющих роликов, так как именно здесь передаются усилия к этим элементам.

Первое проектное соображение состоит в том, что каждый направляющий ролик 55 преимущественно должен быть совмещен радиально с соответствующей ведущей шестерней. Другими словами, каждый направляющий ролик должен быть совмещен по радиусу поворотного зубчатого зацепления с одной из шестерен, как это показано на фиг.14. Это приводит к тому, что нормальные (осевые) усилия в зубчатом зацеплении (FN) будут сбалансированы за счет радиальных усилий, создаваемых за счет направляющих роликов (R1 и R2), без создания момента, воздействующего на поворотный узел привода.

Второе проектное соображение состоит в том, что элемент 74 шарнирной связи должен быть расположен в нейтральном положении, так чтобы его линия действия находилась на пересечении тангенциальных сил от зубчатых зацеплений. За счет того, что обе оси поворота установлены вертикально, они обе лежат в одной и той же вертикальной плоскости, показанной линией 85 на фиг.14, и эта плоскость пересекается в точке 88 с пересечением линий 86 и 87, отображающих тангенциальные силы (FT), возникающие в результате зацеплений шестерен и зубьев зубчатого венца. Так как шестерни движутся по круговой траектории, приводные нагрузки в каждом зубчатом зацеплении имеют различные направления и будут создавать момент, если элемент шарнирной связи установлен неправильно. При рассмотрении отклонения элемента шарнирной связи все еще необходим анализ нагрузок, однако это упрощает начальную проектную компоновку.

Когда производят наладку (сборку) крана 10 и устанавливают поворотную систему привода, процедуру установки и регулировки люфта проводят следующим образом: 1) При подключенном к крану поворотном узле, стягивают обе винтовые стяжки 56, пока шестерни не будут иметь надежного зацепления с зубчатым венцом 33. 2) Ослабляют на пол-оборота винтовую стяжку, ближайшую к опорной конструкции. 3) Ослабляют самую дальнюю от опорной конструкции винтовую стяжку, пока не будет достигнут заданный люфт. 4) Ослабляют ближайшую к опорной конструкции винтовую стяжку, пока не будет достигнут заданный люфт. 5) После завершения всех регулировок люфта медленно поворачивают кран на 360 градусов, чтобы убедиться, что люфт является достаточным. Заданный люфт изменяется при каждой конфигурации системы привода и зубчатого венца (особенно при изменении диаметра шестерни и диаметрического шага зубьев), а также при изменении других параметров крана. Однако надлежащий люфт может быть определен специалистом в данной области с использованием стандартного руководства по проектированию зубчатых соединений. В показанном на приложенных чертежах варианте, если шестерня имеет диаметр окружности около 15 дюймов и 1 зону диаметрического шага зубьев, считают достаточным зазор 0.06 дюймов между направляющим роликом и внешней окружностью зубчатого венца, который создает люфт 0.61 дюйма в зубчатой паре.

Использование двух ведущих шестерен на одном общем каркасе уменьшает наполовину число компонентов, которые необходимо независимо отсоединять, транспортировать и вновь соединять, по сравнению со случаем независимой установки каждой шестерни, при сохранении такого же числа шестерен в поворотной системе привода. Кроме обсуждавшихся здесь выше преимуществ, настоящее изобретение позволяет использовать для привода шестерен двигатели с меньшим вращающим моментом, чем тот, который мог бы потребоваться при использовании меньшего числа шестерен. В случае очень больших кранов, это позволяет снизить стоимость крана, так как комбинации двигателей с меньшим вращающим моментом и редукторов стоят наполовину меньше, чем комбинации двигателей и редукторов, позволяющих создавать удвоенный вращающий момент. Кроме того, настоящее изобретение позволяет повысить ожидаемый срок службы.

Следует иметь в виду, что различные изменения и дополнения могут быть внесены специалистами в данной области в описанные предпочтительные варианты осуществления изобретения. Например, вместо шестерен, которые прижаты к зубчатому венцу при помощи одного или двух направляющих роликов, может быть использована некая другая конструкция, которая позволяет создавать усилие прижима шестерен к зубчатому венцу. В то время как со ссылкой на чертежи описана система, в которой зубчатый венец установлен на шасси, следует иметь в виду, что зубчатый венец может быть установлен на поворотном основании, а шестерни могут быть установлены на шасси. Кроме того, в то время как показан зубчатый венец, который имеет зубья на поверхности его внутреннего диаметра, следует иметь в виду, что зубья могут быть расположены на внешнем диаметре зубчатого венца. Все такие изменения и дополнения могут быть сделаны не выходя за рамки формулы изобретения и в соответствии с сущностью настоящего изобретения, не снижая его намеченных преимуществ. Таким образом, подразумевается, что все такие изменения и дополнения не выходят за рамки формулы изобретения.

Реферат

Изобретение относится к поворотным системам привода для кранов. Кран содержит нижнюю конструкцию, которая содержит элементы зацепления с землей, верхнюю конструкцию, соединенную с нижней конструкцией с возможностью поворота, так что верхняя конструкция может совершать поворот относительно нижней конструкции. Одна из нижней конструкции и верхней конструкции содержит первую конструкцию, имеющую зубчатый венец с зубьями на его поверхности, а другая из нижней конструкции и верхней конструкции содержит вторую конструкцию и стрелу, установленную с возможностью поворота на верхней конструкции. Кран дополнительно содержит систему привода, которая содержит по меньшей мере две шестерни, установленные на общем каркасе и имеющие приводной контакт с зубьями зубчатого венца, и элемент связи, соединяющий каркас со второй конструкцией, с двумя осями поворота между каркасом и второй конструкцией. Достигается увеличение количества шестерен в приводе без точной установки и уменьшение числа независимых компонентов при сборке и разборке крана. 17 з.п. ф-лы, 14 ил.

Формула

a) по меньшей мере две шестерни, установленные на общем каркасе таким образом, что они удерживаются рамой в фиксированном положении относительно друг друга, и имеющие приводной контакт, обеспечивающий их зацепление с зубьями зубчатого венца; и

b) элемент связи, соединяющий указанный каркас со второй конструкцией, с двумя осями поворота между каркасом и второй конструкцией.

a) нижняя конструкция представляет собой шасси, имеющее подвижные элементы зацепления с землей;

b) верхняя конструкция представляет собой поворотное основание, соединенное с шасси с возможностью поворота, так что поворотное основание может совершать поворот относительно подвижных элементов зацепления с землей; причем

c) один из компонентов, выбранных из группы, в которую входят шасси и поворотное основание, содержит указанную первую конструкцию, а другой из компонентов, выбранных из группы, в которую входят шасси и поворотное основание, содержит указанную вторую конструкцию.

Комментарии