Цапфа и самоходный подъемный кран с ее использованием - RU2509712C2

Код документа: RU2509712C2

Чертежи

Описание

Предпосылки к созданию изобретения

Настоящее изобретение имеет отношение к самоходному подъемному крану, в котором использованы гусеницы, установленные на шасси через цапфу. В изобретении предложен способ легкой установки цапфы и соединения гусеницы с шасси, когда производят сборку крана на новой рабочей площадке (стройплощадке).

Самоходный подъемный кран типично содержит шасси, имеющее подвижные элементы сцепления с землей; поворотное основание, соединенное с шасси с возможностью поворота, так что поворотное основание может совершать поворот относительно элементов сцепления с землей; стрелу, шарнирно установленную на переднем участке поворотного основания, с канатом грузоподъемной лебедки, идущим от нее (который свешивается с нее); и противовес, помогающий уравновешивать кран, когда кран поднимает груз. Известны различные типы элементов сцепления с землей, в том числе шины для автомобильных кранов, а также гусеницы. Гусеницы типично имеют каркас, причем по меньшей мере один приводной барабан установлен на этом каркасе; гусеничную цепь (траковую ленту), образованную из множества соединенных друг с другом башмаков гусеничной цепи, обернутую вокруг каркаса и входящую в зацепление с приводным барабаном, так что множество башмаков находятся в контакте с приводным барабаном. Большинство кранов имеют две гусеницы, по одной на каждой стороне шасси. Однако некоторые краны имеют четыре гусеницы, по две на каждой стороне шасси.

Так как самоходный подъемный кран часто используют на неровной поверхности земли, то для кранов с четырьмя гусеницами выгодно иметь каждую гусеницу, установленную на шасси таким образом, что каркас гусеницы может совершать поворот относительно горизонтальной оси, при помощи которой он соединен с шасси. За счет такого движения поворота, когда кран перемещается по неровному грунту, гусеница может поворачиваться относительно шасси в соответствии с необходимостью, чтобы наилучшим образом распределять вес крана и любого поднятого груза. Одним из способов установки гусениц на шасси, так чтобы они могли совершать поворот, является использование цапф. Примером крана с четырьмя установленными на цапфах гусеницами является канатный скребковый экскаватор Bucyrus Erie Model 300D.

Так как кран часто используют в различных местоположениях, его необходимо проектировать с возможностью перемещения с одной рабочей площадки на другую. Перемещение крана может быть сложной задачей, когда машина является большой и тяжелой. Например, следует соблюдать ограничения нагрузки на ось транспортного средства для автомобильной дороги, а допустимая предельная высота может диктовать длительный и неудобный маршрут движения до рабочей площадки. Одним из решений для улучшения мобильности больших машин, таких как краны, является разборка их на более мелкие и легко перемещаемые компоненты. После этого отдельные компоненты могут быть перевезены на новую рабочую площадку, где их вновь собирают. Например, в соответствии с типичной практикой, разбирают, снимают и транспортируют гусеницы отдельно от шасси крана. В случае очень большого крана также может быть необходимо разобрать шасси на индивидуальные элементы. Легкость, с которой кран может быть разобран и вновь собран, влияет на полную себестоимость эксплуатации крана. Прямой выгодой для владельца крана являются меньшие трудозатраты в человеко-часах, необходимые для сборки крана.

В обычных кранах каждая из гусениц типично соединена болтами с шасси крана. Так как соединения между гусеницами и шасси крана должны выдерживать огромные нагрузки, размер и число болтов, используемых в этих соединениях, могут быть значительными. Таким образом, для съема каждой из гусениц с шасси крана обычно необходимо произвести ослабление и удаление множества больших болтов в каждом из соединений гусениц с шасси. После доставки компонентов крана на новую рабочую площадку необходимо тщательно выровнять гусеницы с шасси и вновь ввести каждый из болтов и затянуть их в каждом соединении гусениц с шасси. Таким образом, разъединение и повторное соединение гусениц с краном является трудоемким и длительным процессом.

Одна из попыток решения описанной проблемы описана в патенте США No. 5,823,279. В этом патенте описано соединение шасси с гусеницей, в котором используют пару шпилек. Вертикальная шпилька выступает вверх из горизонтального фланца на верхней части кронштейна шасси и может свободно входить в отверстие в горизонтальном фланце на верхней части сварного каркаса гусеницы. Горизонтальная шпилька проходит через нижние участки вертикальных фланцев кронштейна шасси и вертикального фланца сварного каркаса гусеницы. Гусеницу прикрепляют к шасси, сначала совмещая отверстие в горизонтальном фланце в верхней части сварного каркаса гусеницы с вертикальной шпилькой на верхней части кронштейна шасси. Затем отверстие в вертикальном фланце сварного каркаса гусеницы совмещают с отверстиями в вертикальных фланцах кронштейна шасси. После этого вводят горизонтальную шпильку через эти отверстия, чтобы завершить соединение.

Соединение шасси с гусеницами, описанное в патенте США No. 5,823,279, имеет различные преимущества по сравнению с соединениями болтового типа, которые типично используют в обычных кранах. Например, этот тип соединения устраняет необходимость тщательного совмещения и закрепления множества болтов. Однако этот тип соединения не позволяет крепить гусеницу к цапфе, так чтобы гусеница могла поворачиваться относительно горизонтальной оси. В патенте США No. 7,007,764 раскрыто другое соединение шасси с гусеницей, которое более подходит для крупных кранов и также позволяет легко и быстро снимать гусеницы для транспортировки крана, а затем вновь устанавливать их. Однако и этот тип соединения не позволяет использовать шарнирное соединение между шасси и каркасом гусеницы.

Таким образом, остается необходимость в механизме, при помощи которого в большом кране гусеницы могут быть установлены на шасси с шарнирным соединением, причем они легко могут быть сняты и вновь установлены, а преимущественно в механизме, который может быть использован на шасси, которое само легко может быть снято, перевезено на новую рабочую площадку и затем вновь собрано на ней.

Сущность изобретения

В соответствии с настоящим изобретением предлагается кран, который имеет шасси по меньшей мере с четырьмя гусеницами, каждая из которых прикреплена к шасси при помощи цапфового соединения, с возможностью поворота относительно горизонтальной оси. Заявленная система цапфового соединения может быть использована для очень крупных кранов. Она позволяет производить разборку и сборку соединения шасси с гусеницами относительно легко и быстро. В изобретении предлагается также способ разборки и транспортировки крана и сборки крана, с использованием системы цапфового соединения.

В соответствии с первым аспектом настоящего изобретения предлагается самоходный подъемный кран, содержащий шасси; по меньшей мере четыре гусеницы, прикрепленные к шасси, причем каждая гусеница имеет каркас гусеницы, прикрепленный к шасси при помощи цапфы, имеющей ось, при этом каркас гусеницы прикреплен к шасси так, что он может совершать поворот относительно шасси вокруг оси цапфы; поворотное основание, соединенное с шасси с возможностью поворота, так что поворотное основание может совершать поворот относительно гусениц; и стрелу, шарнирно установленную на поворотном основании. Линейный исполнительный механизм подключен между каркасом гусеницы и шасси и проходит через цапфу, образуя силовой механизм для соединения цапфы с шасси и гусеницы с цапфой.

В соответствии со вторым аспектом настоящего изобретения, предлагается цапфа для самоходного подъемного крана, имеющая механизм самокрепления. Цапфа содержит: а) трубчатый элемент с продольной осью, первый конец которого предназначен для соединения с шасси крана, а второй конец предназначен для соединения с каркасом гусеницы, причем по меньшей мере один из концов позволяет совершать поворот каркасу гусеницы относительно шасси, вокруг продольной оси; b) линейный исполнительный механизм, установленный внутри полого центрального трубчатого элемента, причем линейный исполнительный механизм имеет первый и второй концы; с) соединитель шасси, прикрепленный к первому концу линейного исполнительного механизма, и d) соединитель каркаса гусеницы, прикрепленный ко второму концу линейного исполнительного механизма.

В соответствии с третьим аспектом настоящего изобретения, предлагается способ сборки самоходного подъемного крана, который в рабочем состоянии имеет: i) шасси, ii) по меньшей мере четыре гусеницы, каждая из которых соединена с шасси через цапфу, причем каждая цапфа содержит полый центральный трубчатый элемент, при этом цапфа позволяет гусенице совершать поворот относительно шасси, а гусеницы позволяют крану перемещаться по земле, iii) поворотное основание, соединенное с шасси с возможностью поворота, так что поворотное основание может совершать поворот относительно гусениц, и iv) стрелу, шарнирно установленную на поворотном основании, с канатом грузоподъемной лебедки, идущим от нее; причем указанный способ включает в себя следующие операции: а) снабжение каждой цапфы механизмом самокрепления, который содержит: i) линейный исполнительный механизм, установленный внутри полого центрального трубчатого элемента, причем линейный исполнительный механизм имеет первый и второй концы, ii) соединитель шасси, прикрепленный к первому концу линейного исполнительного механизма, и iii) соединитель каркаса гусеницы, прикрепленный ко второму концу линейного исполнительного механизма; b) размещение цапфы рядом с шасси; с) удлинение линейного исполнительного механизма до точки, в которой соединитель шасси может быть соединен с шасси, и соединение соединителя шасси с шасси; d) втягивание линейного исполнительного механизма, за счет чего цапфа втягивается в рабочее положение относительно шасси; е) размещение гусеницы рядом с цапфой; f) удлинение линейного исполнительного механизма до точки, в которой соединитель каркаса гусеницы может быть соединен с каркасом гусеницы, и соединение соединителя каркаса гусеницы с каркасом гусеницы; и g) втягивание линейного исполнительного механизма, за счет чего каркас гусеницы втягивается в рабочее положение относительно цапфы.

Механизм самокрепления в предпочтительной цапфе в соответствии с настоящим изобретением образует силовое устройство, помогающее проводить сборку тяжелых гусениц с шасси, даже если гусеница имеет скользящую посадку на цапфе, чтобы обеспечивать движение поворота относительно шасси. Гидроцилиндр может быть использован не только для того, чтобы устанавливать цапфу в шасси, но также может быть использован для установки узла гусеницы на шасси. Шасси предпочтительного крана содержит соединители, которые позволяют снимать шасси, транспортировать его в виде отдельных элементов на новую рабочая площадку и затем быстро собирать на новой рабочей площадке. Кроме того, в соответствии с настоящим изобретением предлагаются различные конфигурации транспортировки цапфы, а именно: узел цапфы может транспортироваться в виде отдельного узла; одна или обе цапфы могут быть установлены в узел балки шасси и могут транспортироваться вместе с ним; или цапфа может быть установлена в узел гусеницы и может транспортироваться вместе с ним. Эти различные варианты транспортирования цапфы позволяют производить транспортировку крана в различных конфигурациях, которые обеспечивают повышенную гибкость выполнения различных глобальных весовых ограничений при отгрузке.

Указанные ранее и другие преимущества и характеристики изобретения будут более ясны из последующего детального описания, приведенного со ссылкой на сопроводительные чертежи.

Краткое описание чертежей

На фиг.1 показан вид сбоку самоходного подъемного крана, в котором использовано настоящее изобретение.

На фиг.2 показан вид в перспективе крана, показанного на фиг.1.

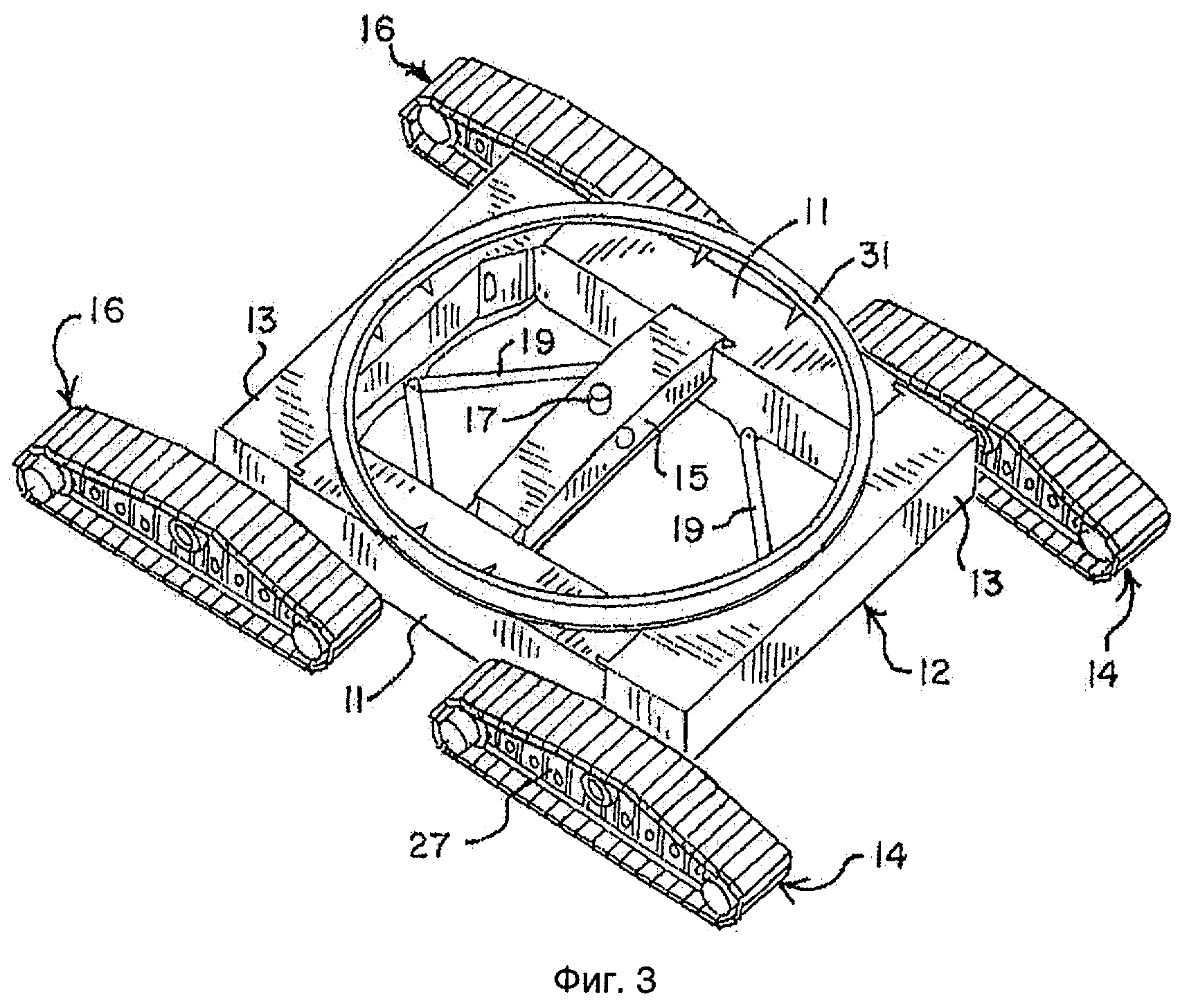

На фиг.3 показан вид в перспективе шасси и гусениц, использованных в кране, показанном на фиг.1.

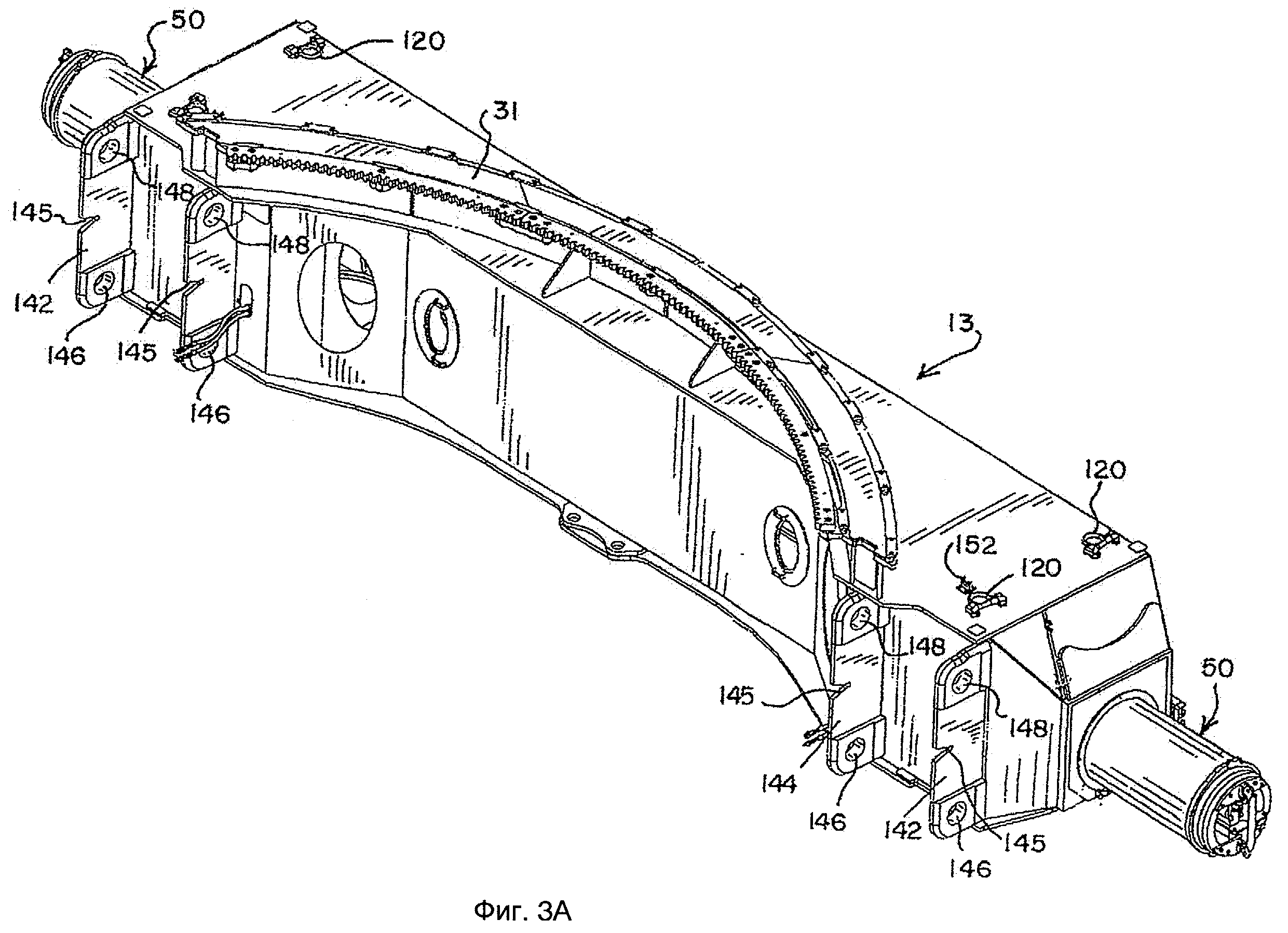

На фиг.3А показан вид в перспективе концевой поперечины шасси, использованной в кране, показанном на фиг.1.

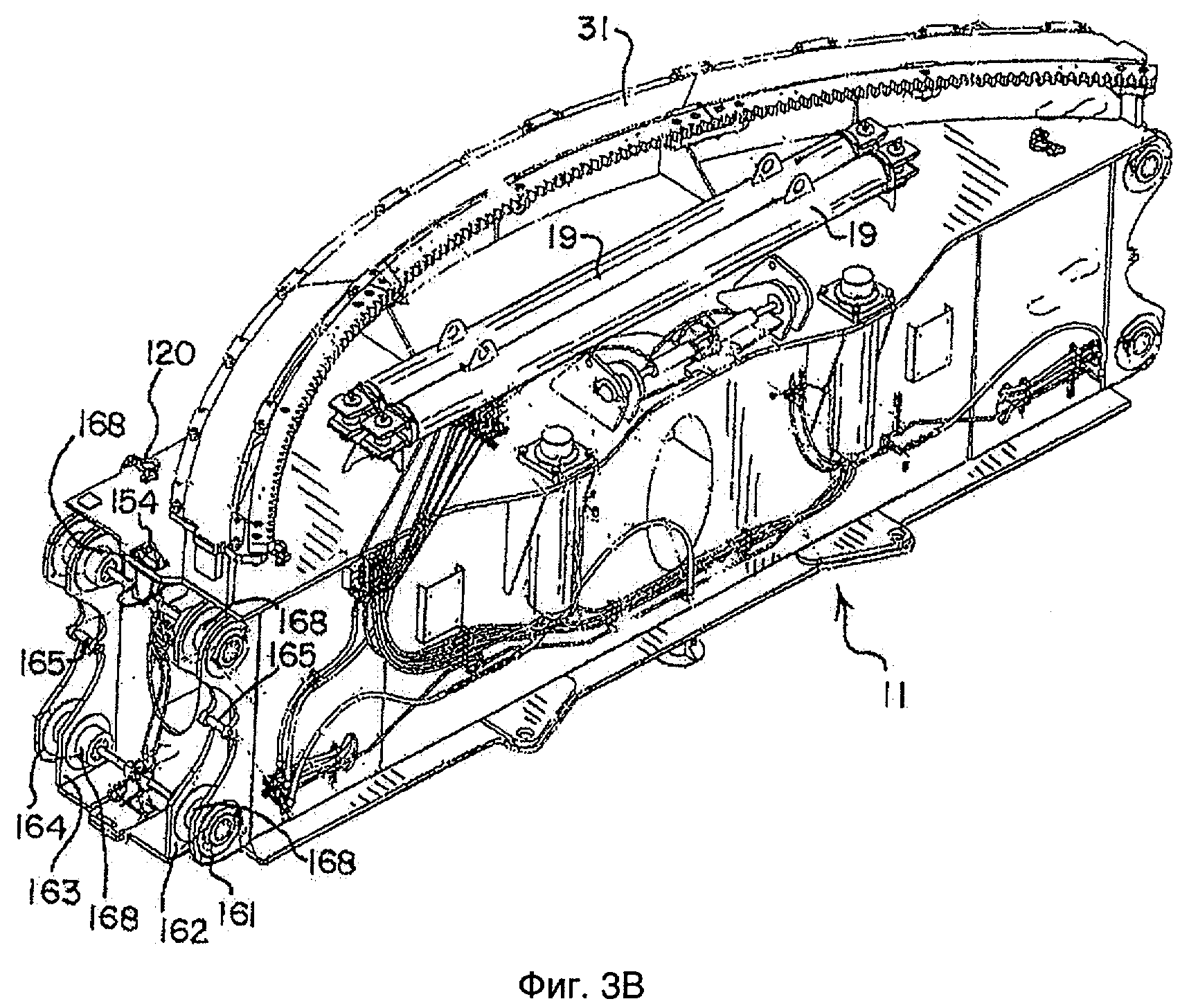

На фиг.3В показан вид в перспективе боковины шасси, использованной в кране, показанном на фиг.1, при стойках шасси в положении хранения.

На фиг.3С показан вид в перспективе соединения между боковиной и концевой поперечиной в шасси крана, показанного на фиг.1.

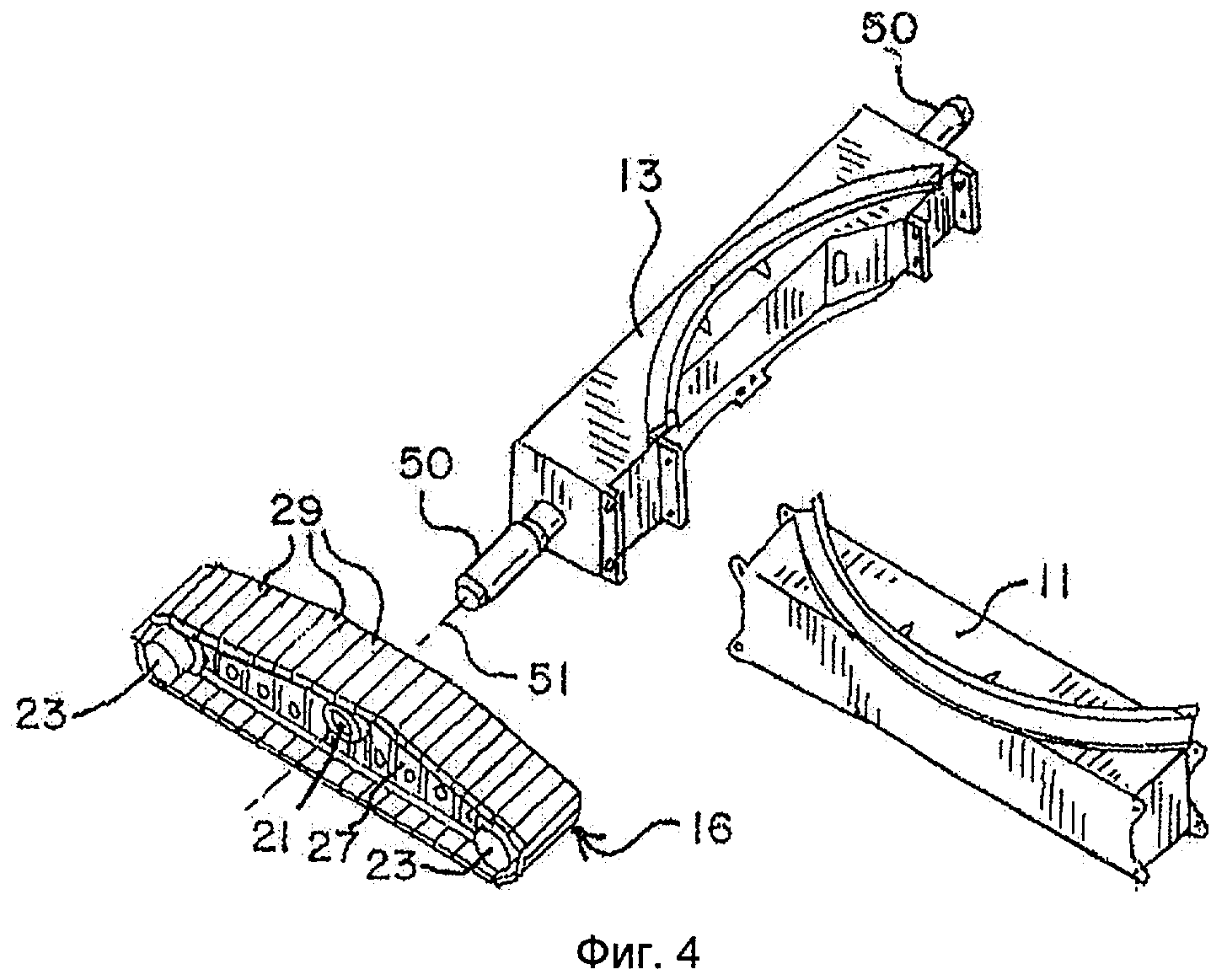

На фиг.4 показан вид в перспективе с пространственным разделением деталей боковины, концевой поперечины и одной гусеницы крана, показанного на фиг.1.

На фиг.5 показан вид в перспективе объединенного узла гусеницы и цапфы крана, показанного на фиг.1, на платформе трейлера.

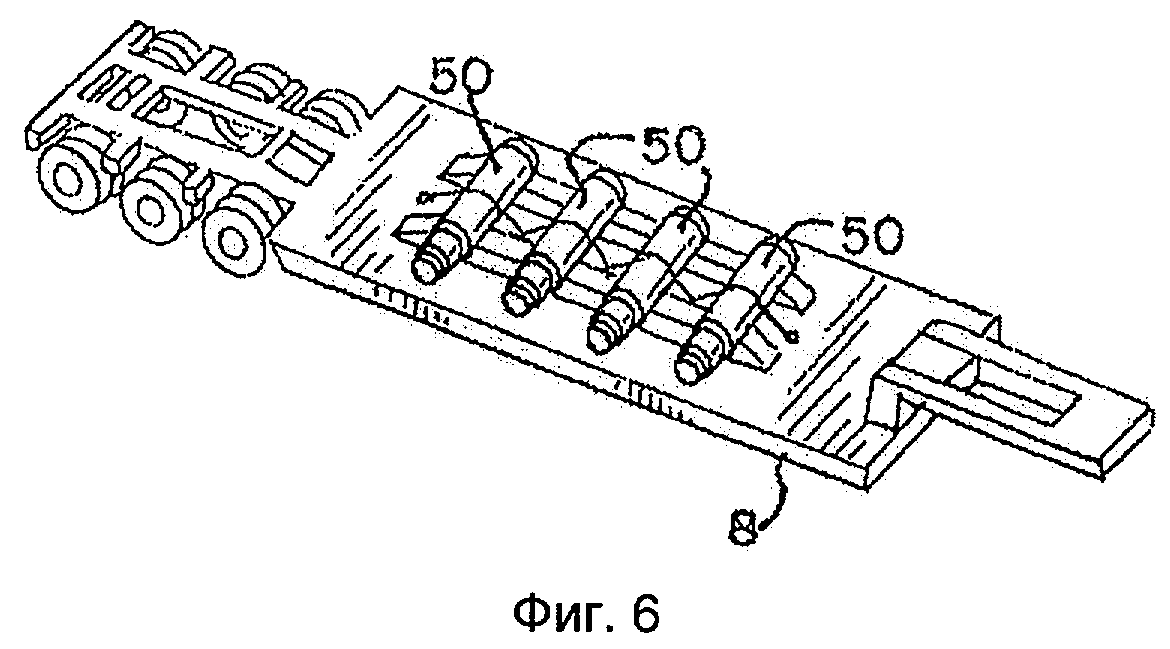

На фиг.6 показан вид в перспективе четырех цапф крана, показанного на фиг.1, на платформе трейлера, для транспортировки отдельно от гусениц или шасси.

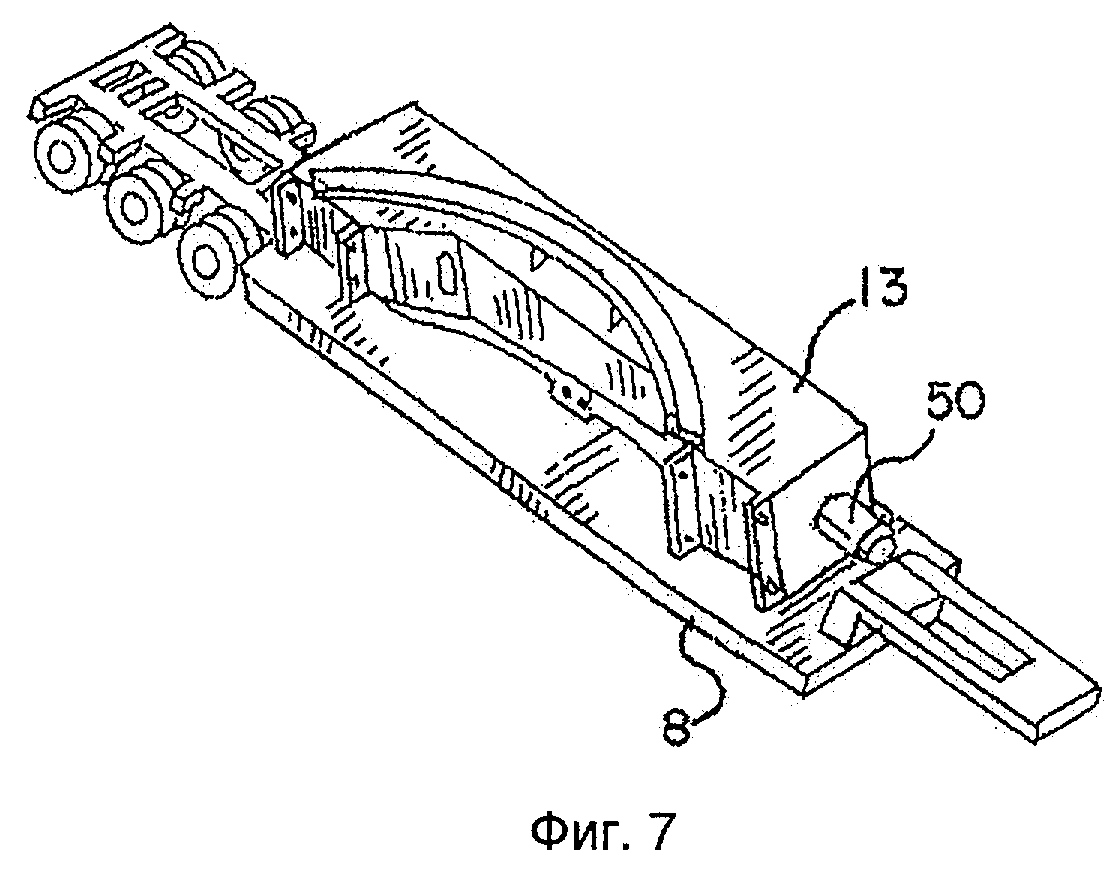

На фиг.7 показан вид в перспективе объединенного узла балки шасси и цапфы крана, показанного на фиг.1, на платформе трейлера.

На фиг.8 показано поперечное сечение цапфы и шасси крана, показанного на фиг.1, где можно видеть, как цапфу устанавливают в шасси или удаляют из него.

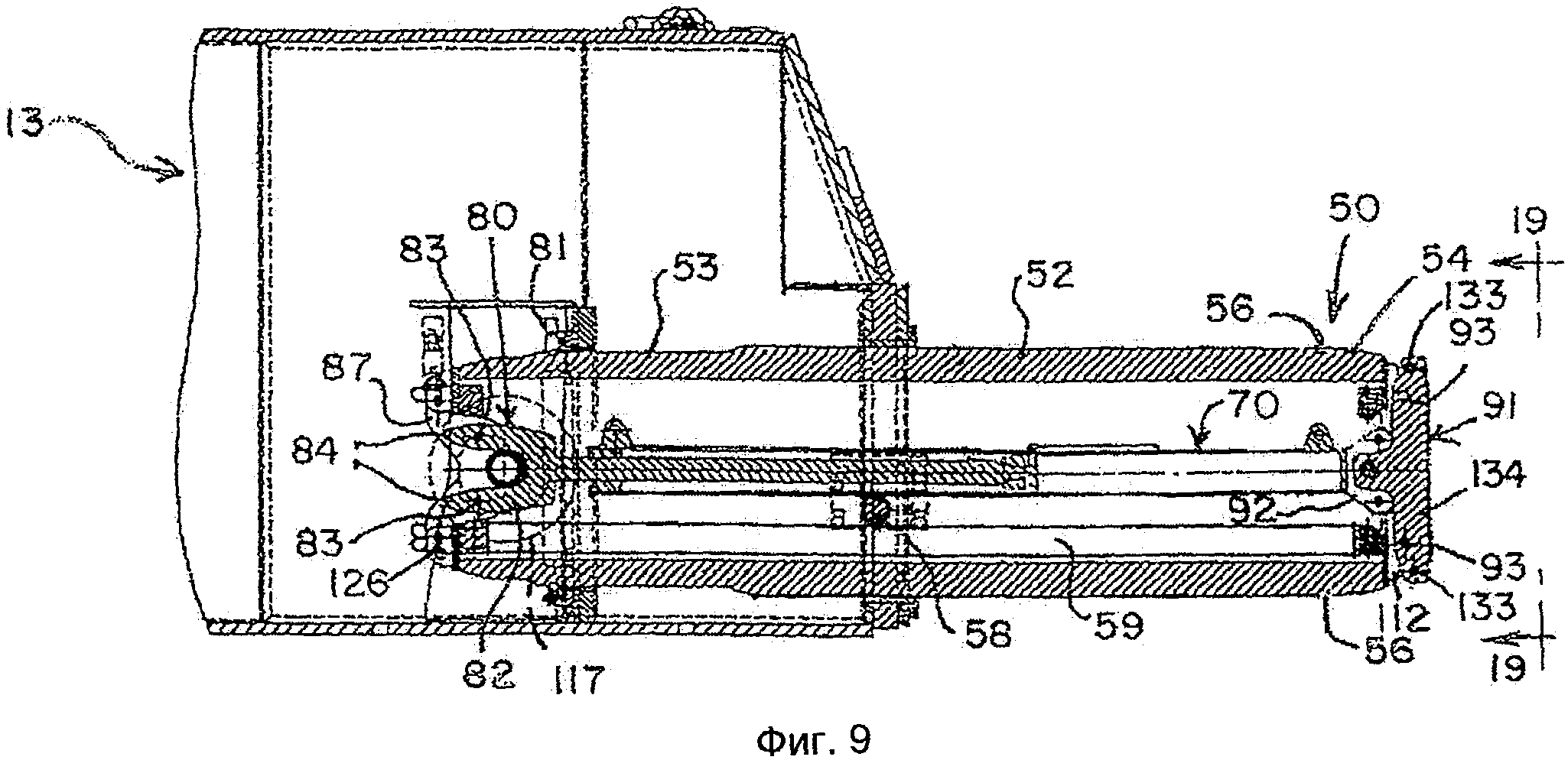

На фиг.9 показано поперечное сечение цапфы, установленной в шасси крана, показанного на фиг.1.

На фиг.9А показан вид в перспективе, с частичным вырывом, цапфы, установленной в шасси, показанное на фиг.9.

На фиг.10 показан разрез по линии 10-10 на фиг.8.

На фиг.11 показан вид сверху, с частичным вырывом, узла гусеницы и цапфы, использованных в кране, показанном на фиг.1, в конфигурации транспортировки, как это показано на фиг.5.

На фиг.12 показан разрез по линии 12-12 на фиг.11.

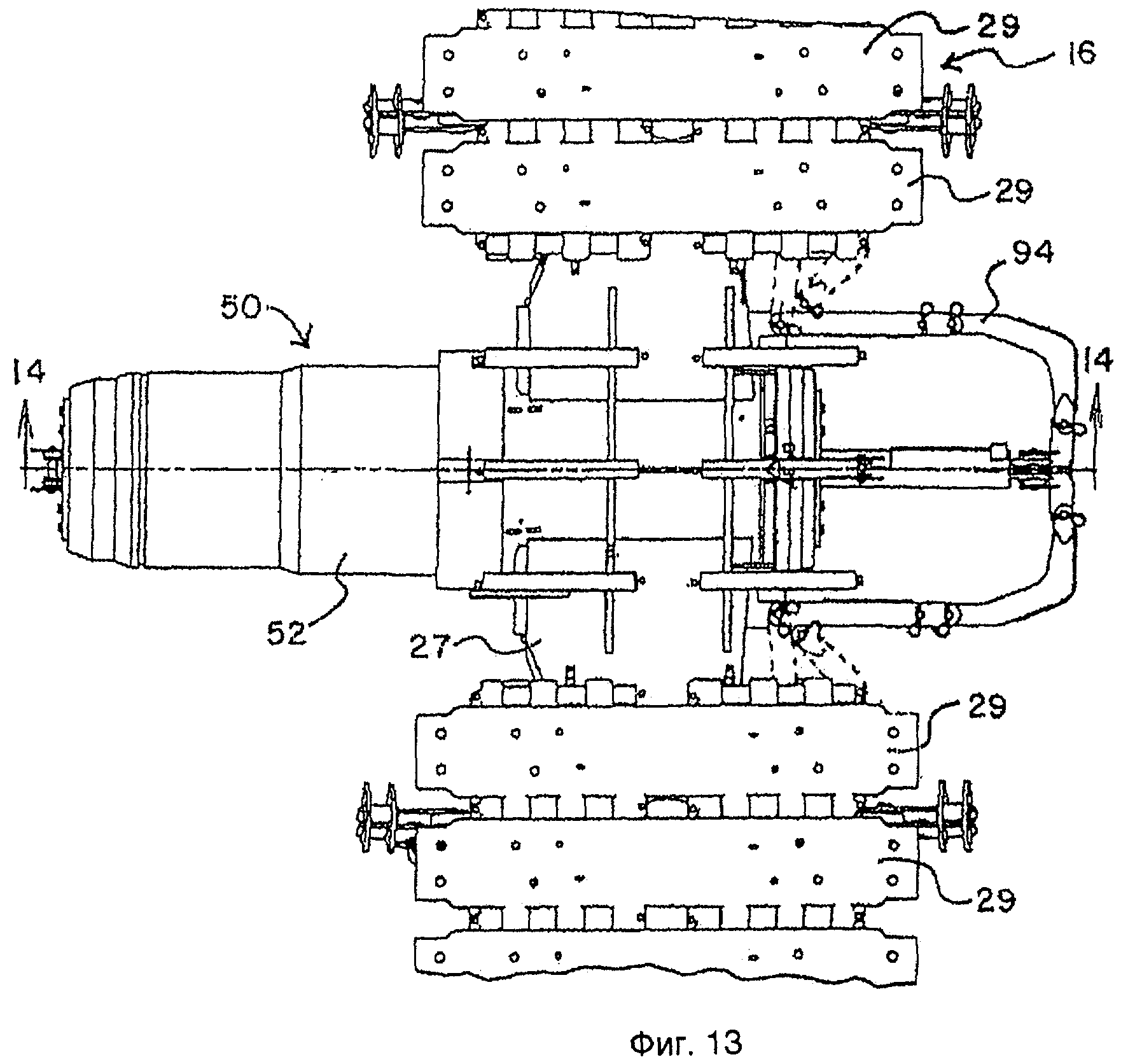

На фиг.13 показан вид сверху, с частичным вырывом, узла гусеницы и цапфы, использованных в кране, показанном на фиг.1, после перемещения из конфигурации транспортировки в рабочее положение.

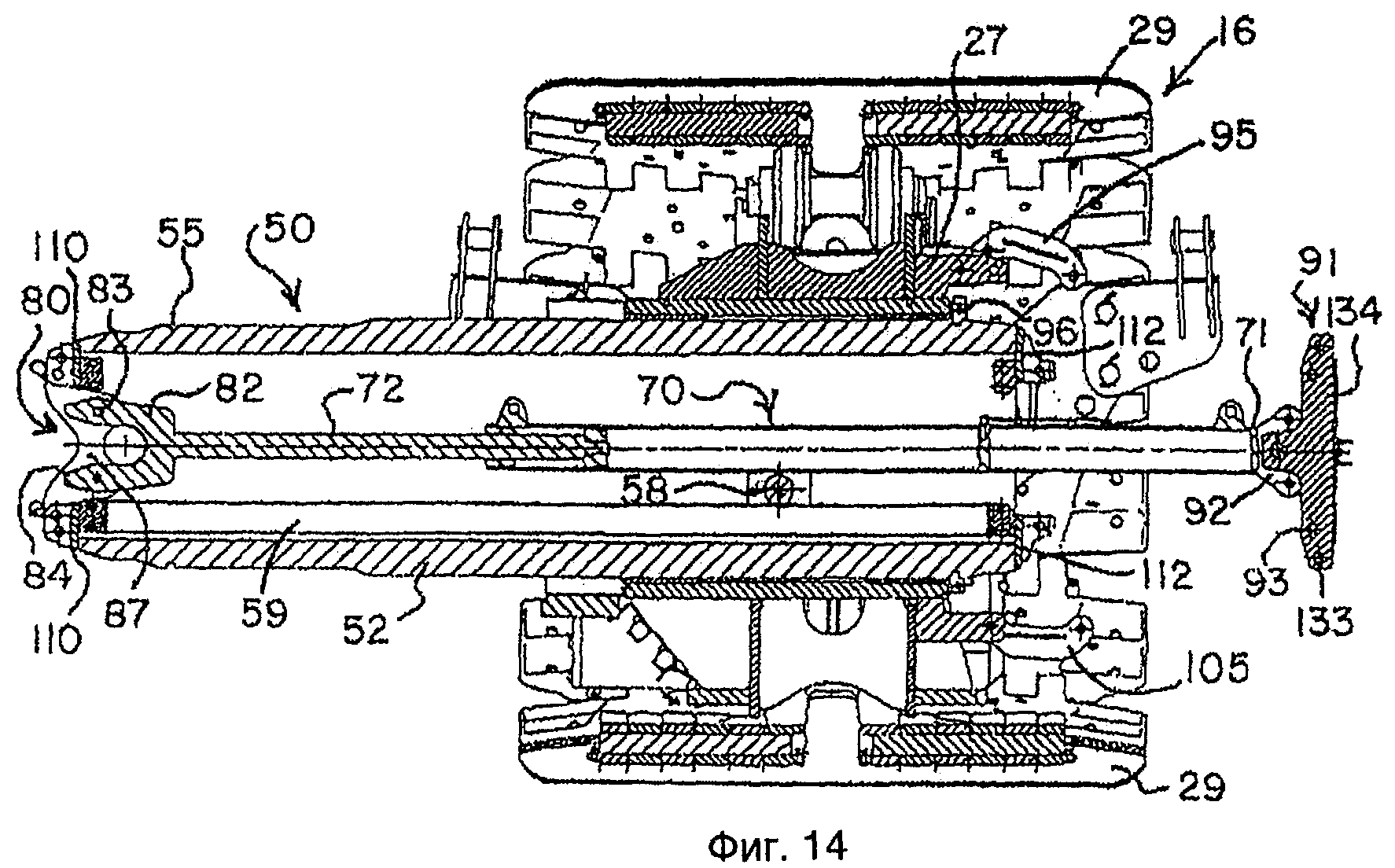

На фиг.14 показан разрез по линии 14-14 на фиг.13.

На фиг.15 показано поперечное сечение, частично в разобранном виде, аналогичное фиг.9, но показывающее первую операцию, после которой собранная с цапфой гусеница уже стоит на месте в шасси.

На фиг.15А показано поперечное сечение, аналогичное фиг.9, но показывающее вторую операцию, после которой собранная с цапфой гусеница уже стоит на месте в шасси.

На фиг.16 показано поперечное сечение, аналогичное фиг.9, но показывающее объединенные гусеницу и цапфу, собранные с шасси.

На фиг.17 показано поперечное сечение, аналогичное фиг.9, но показывающее гусеницу на месте на цапфе, при гусенице и шасси в рабочем положении.

На фиг.17А показан вид в перспективе, с частичным вырывом, цапфы, установленной в каркасе гусеницы, показанном на фиг.17.

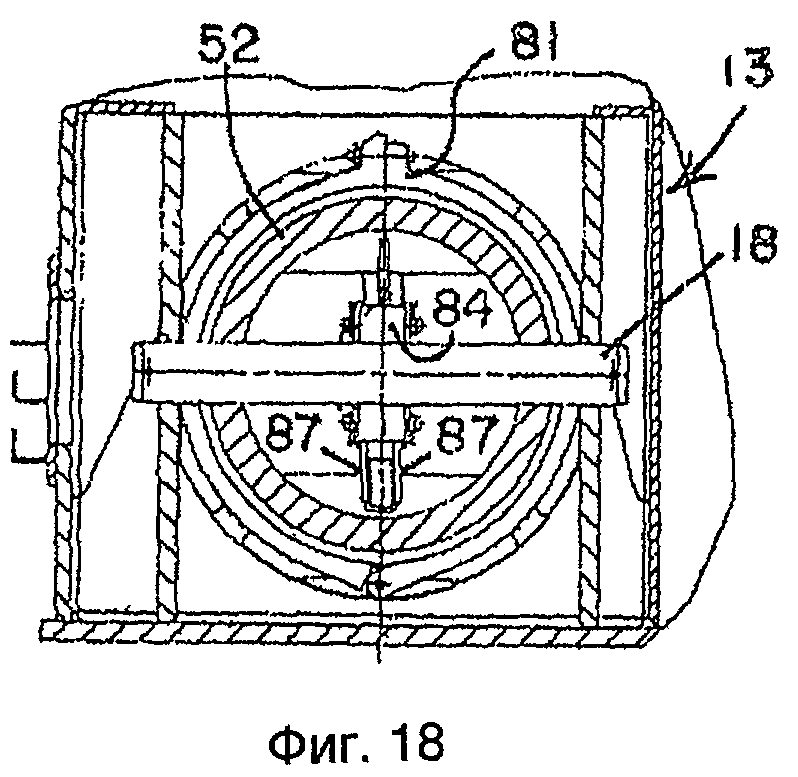

На фиг.18 показан разрез по линии 18-18 на фиг.17.

На фиг.19 показан вид с торца по линии 19-19 на фиг.9, но показывающий только компоненты цапфы.

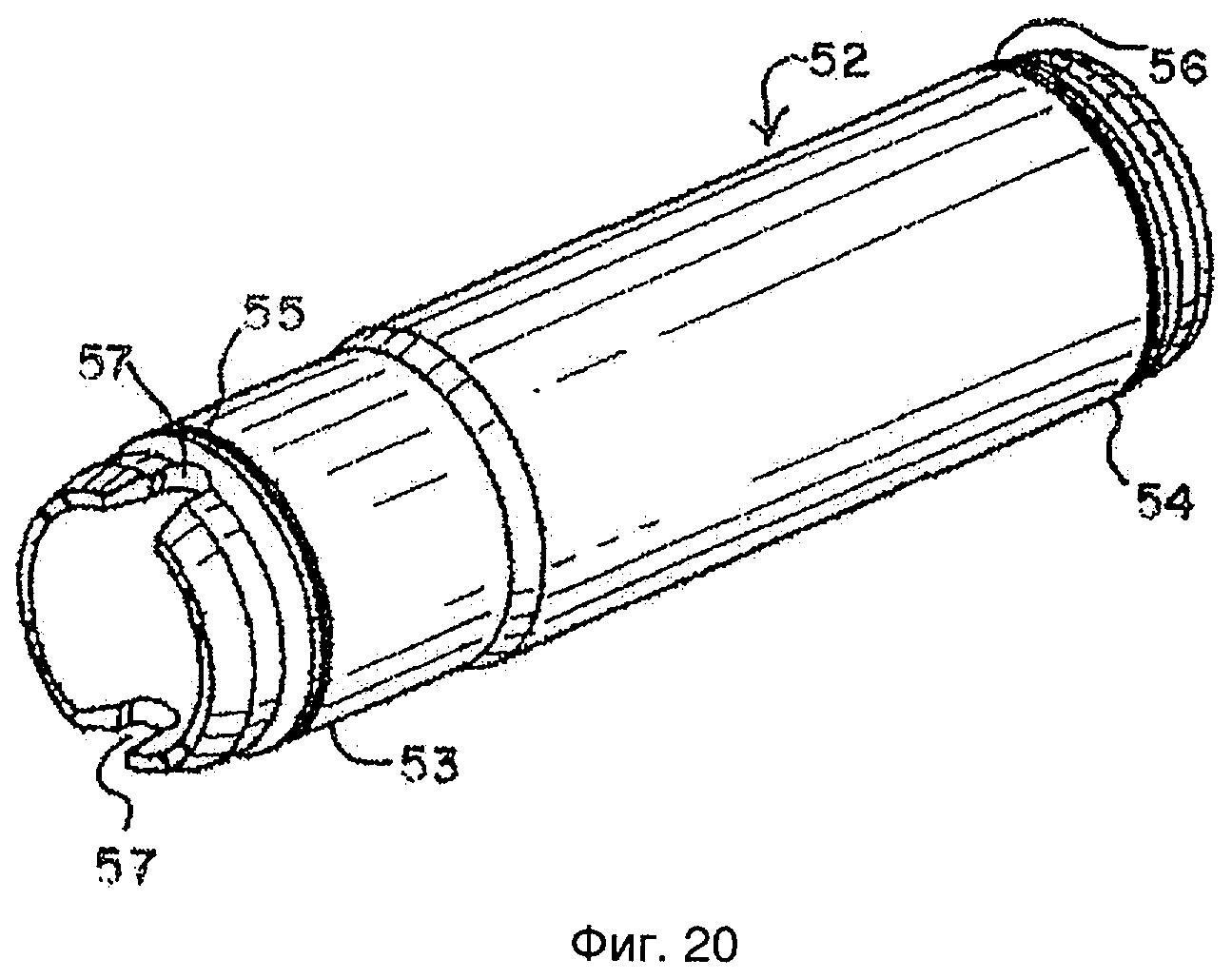

На фиг.20 показан вид в перспективе трубчатого элемента, использованного в узле цапфы, показанном на фиг.8.

На фиг.21 показан вид в перспективе гидроцилиндра, использованного в узле цапфы, показанном на фиг.8.

На фиг.22 показан разрез по линии 22-22 на фиг.21.

На фиг.23 показан вид в перспективе удерживающей пластины, использованной для соединения узла цапфы с шасси, как это показано на фиг.9А.

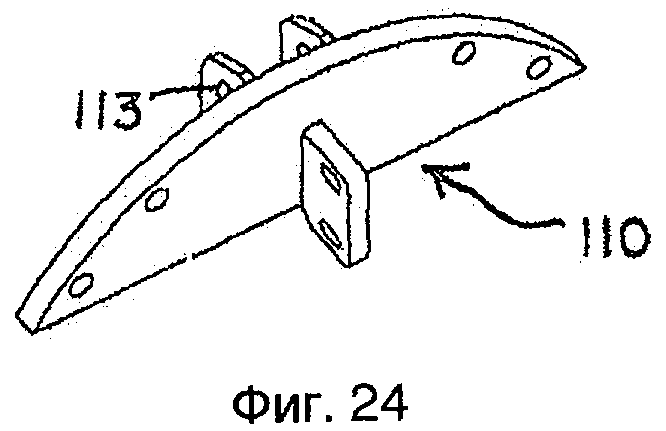

На фиг.24 - вид в перспективе скобы, прикрепленной к концу трубчатого элемента цапфы на конце шасси.

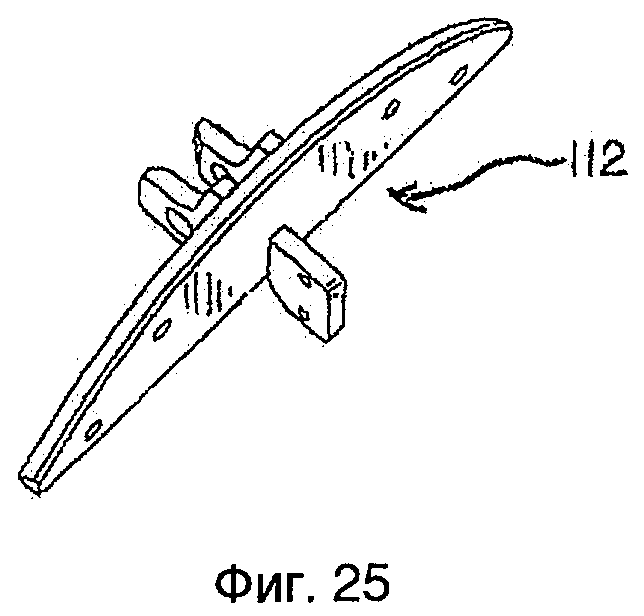

На фиг.25 показан вид в перспективе скобы, прикрепленной к концу трубчатого элемента цапфы на конце каркаса гусеницы.

На фиг.26 показан вид сбоку, с частичным вырывом, продольной цилиндрической направляющей, использованной в узле цапфы, показанном на фиг.9.

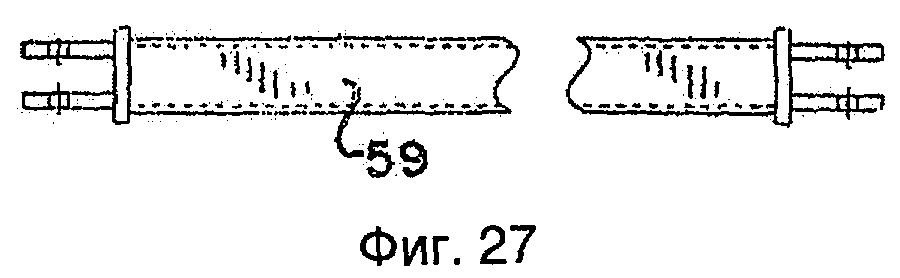

На фиг.27 показан вид сверху, с частичным вырывом, продольной цилиндрической направляющей, показанной на фиг.26.

На фиг.28 показан вид в перспективе участка поперечины соединителя каркаса гусеницы, показанного на фиг.9.

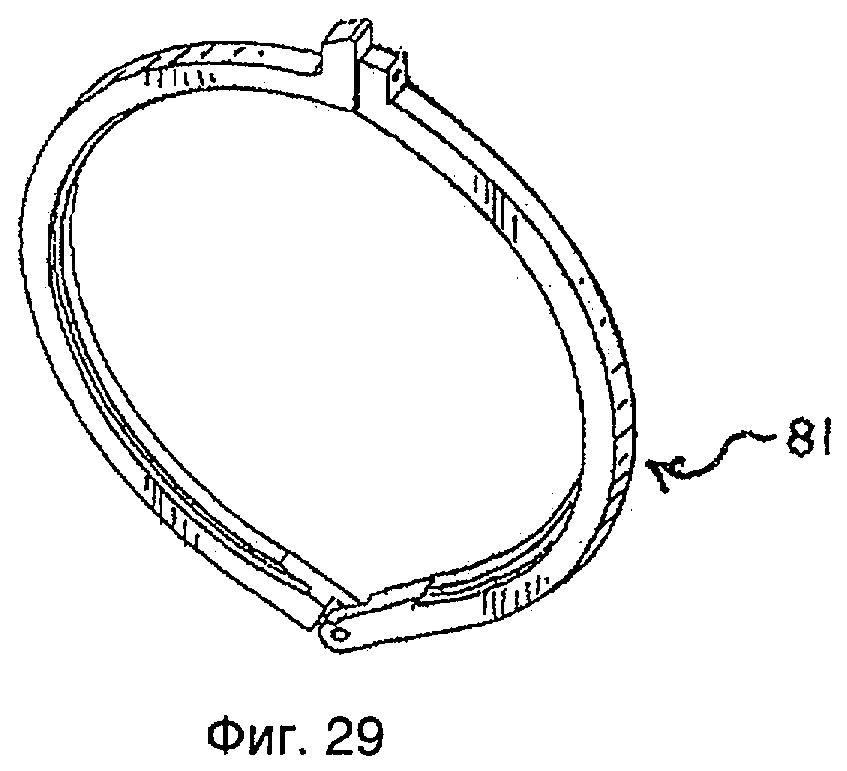

На фиг.29 показан вид в перспективе стопорного кольца, использованного для крепления узла цапфы к шасси, как это показано на фиг.9, причем стопорное кольцо показано в закрытом (соединенном) положении.

На фиг.30 показан вид в перспективе одной половины стопорного кольца, использованного для крепления каркаса гусеницы к узлу цапфы, как это показано на фиг.17, причем другая половина стопорного кольца является аналогичной.

На фиг.31 показан вид в перспективе верхнего короткого элемента связи, использованного для соединения узла цапфы с каркасом гусеницы, чтобы перемещать его в рабочее положение, как это показано на фиг.17.

На фиг.32 показан вид в перспективе нижнего короткого элемента связи, использованного для соединения узла цапфы с каркасом гусеницы, чтобы перемещать его в рабочее положение, как это показано на фиг.17.

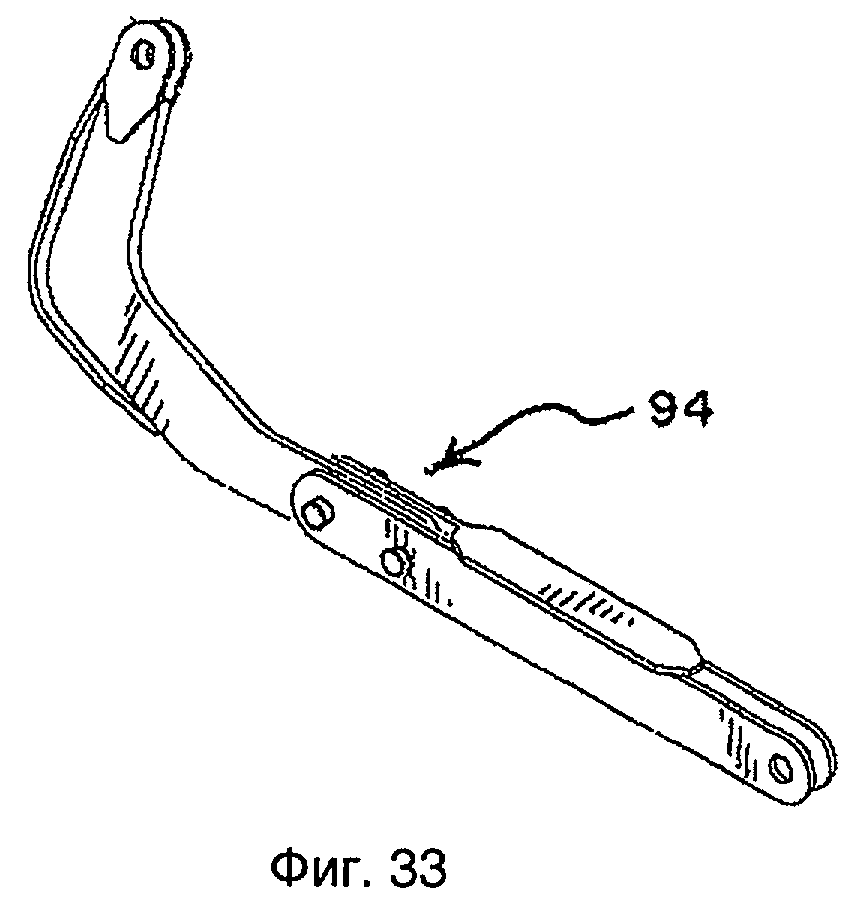

На фиг.33 показан вид в перспективе элемента связи, состоящего из двух частей, которые совместно образуют длинный элемент связи, использованный для соединения узла цапфы с каркасом гусеницы в положении транспортировки, как это показано на фиг.11.

На фиг.34 показан вид в перспективе держателя, использованного для соединения поперечины и шпильки, введенной в поршневой конец гидроцилиндра, как это показано на фиг.17А.

Подробное описание изобретения

Далее будут подробно описаны различные аспекты настоящего изобретения. Каждый из таких аспектов может быть объединен с любым другим аспектом, если только четко не указано иное. В частности, любой предпочтительный или преимущественный признак может быть объединен с любым другим признаком или признаками, которые являются предпочтительными или преимущественными.

Ниже определено значение различных терминов, использованных в описании изобретения и в формуле изобретения.

Термином "соединитель шасси" названа конструкция, которая нормально не прикреплена постоянно к шасси, при помощи которой линейный исполнительный механизм соединен с шасси. Соединитель шасси типично содержит несколько частей, некоторые из которых типично остаются прикрепленными к линейному исполнительному механизму во время операций разборки, транспортирования и сборки крана, но другие из которых могут быть сняты с линейного исполнительного механизма и могут быть вновь соединены с ним в процессе сборки. Термин "соединитель шасси" может относиться к нескольким частям в агрегате, но иногда относится только к одному из главных компонентов в конструкции.

Термином "соединитель каркаса гусеницы" названа конструкция, которая нормально не прикреплена постоянно к каркасу гусеницы, при помощи которой линейный исполнительный механизм соединен с каркасом гусеницы. Соединитель каркаса гусеницы типично содержит несколько частей, некоторые из которых типично остаются прикрепленными к линейному исполнительному механизму во время операций разборки, транспортирования и сборки крана, но другие из которых могут быть сняты с линейного исполнительного механизма и могут быть вновь соединены с ним в процессе сборки. Термин "соединитель каркаса гусеницы" может относиться к нескольким частям в агрегате, но иногда относится только к одному из главных компонентов в конструкции.

Несмотря на то, что настоящее изобретение может найти применение и в других типах строительного оборудования, далее оно будет описано со ссылкой на самоходный подъемный кран 10, показанный в рабочей конфигурации на фиг.1 и 2. Самоходный подъемный кран 10 содержит нижнюю конструкцию, называемую шасси 12, и подвижные элементы сцепления с землей в виде гусениц 14 и 16. Само собой разумеется, что имеются две передние гусеницы 14 и две задние гусеницы 16, только по одной из которых можно видеть в виде сбоку на фиг.1. Само собой разумеется, что могут быть использованы дополнительные к показанным гусеницы.

Поворотное основание 20 соединено с шасси 12 с возможностью поворота, так что поворотное основание может совершать поворот относительно элементов сцепления с землей. Поворотное основание установлено на шасси 12 при помощи поворотного кольца 31, лучше всего показанного на фиг.3, так что поворотное основание 20 может совершать поворот вокруг оси относительно элементов 14, 16 сцепления с землей. Поворотное основание поддерживает стрелу 22, установленную с возможностью поворота на переднем участке поворотного основания; мачту 28, первый конец которой установлен на поворотном основании; задний упор 30, установленный между мачтой и задним участком поворотного основания, и подвижный узел 34 противовеса, имеющий противовесы 43 на опорном элементе 33. Противовесы могут иметь вид множества наборов индивидуальных контргрузов на опорном элементе 33 (на фиг.2 для упрощения не показаны полные длины стрелы, мачты и заднего упора).

Такелаж 25 лебедки подъема стрелы между вершиной мачты 28 и стрелой 22 используют для регулировки угла стрелы и перемещения груза таким образом, что противовес может быть использован для уравновешивания груза, поднятого краном. Подъемный канат 24, который свешивается со стрелы 22, снабжен крюком 26. Поворотное основание 20 также может содержать и другие элементы, которые обычно имеются на самоходном подъемном кране, такие как кабина машиниста и барабаны для такелажа 25 и подъемного каната 24. По желанию, стрела 22 может содержать дополнительную подъемную стрелу, шарнирно закрепленную на вершине основной стрелы, или может иметь другие конфигурации стрелы. Задний упор 30 соединен с мачтой 28 поблизости от ее вершины, но достаточно низко для того, чтобы не мешать другим элементам, соединенным с мачтой. Задний упор 30 может содержать решетчатый элемент, выдерживающий нагрузки сжатия и растяжения, как это показано на фиг.1. В кране 10 мачта удерживается под постоянным углом относительно поворотного основания при работе крана, например при операциях захвата и перемещения груза краном и при сборке крана.

Узел противовеса выполнен с возможностью перемещения относительно остальной части поворотного основания 20. Натяжной элемент 32 противовеса, соединенный с мачтой поблизости от ее вершины, поддерживает узел противовеса в подвешенном состоянии. Конструкция перемещения противовеса установлена между поворотным основанием и узлом противовеса, таким образом, что узел противовеса может перемещаться в различные положения и удерживаться в них, в том числе в первое положение (показанное сплошными линиями на фиг.1) впереди вершины мачты и удерживаться в этом положении, и может перемещаться во второе положение (показанное пунктирными линиями на фиг.1) позади вершины мачты и удерживаться в этом положении.

По меньшей мере одно линейное исполнительное устройство, а в этом варианте механизм 36 реечной передачи, и по меньшей мере один кронштейн, шарнирно соединенный на первом конце с поворотным основанием и на втором конце с узлом 36 реечной передачи, используют в конструкции для перемещения противовеса крана 10, чтобы изменять положение противовеса. Указанный кронштейн и механизм 36 реечной передачи установлены между поворотным основанием и узлом противовеса так, что удлинение (выдвижение) и втягивание механизма 36 реечной передачи изменяет положение узла противовеса относительно поворотного основания. На фиг.2 показан частично выдвинутый механизм 36 реечной передачи, который перемещает узел противовеса в среднее положение, например, когда груз свешивается с крюка 26.

Шарнирная стойка 40, которая представляет собой сплошную сварную пластинчатую конструкцию, введена между поворотным основанием 20 и вторым концом механизма 36 реечной передачи. Задний упор 30 имеет А-образную конфигурацию, с двумя смещенными друг от друга нижними опорами, что позволяет конструкции для перемещения противовеса при необходимости проходить между этими опорами. Задний рычаг 38 введен между шарнирной стойкой 40 и узлом противовеса. Комплект шпилек 37 использован для соединения заднего рычага 38 и шарнирной стойки 40. Задний рычаг 38 также представляет собой сплошную сварную пластинчатую конструкцию, с угловым участком 39 на конце, который соединен с шарнирной стойкой 40. Это позволяет рычагу 38 непосредственно линейно контактировать с шарнирной стойкой 40.

Кран 10 оборудован системой 9 поддержки противовеса, которая может потребоваться для соответствия правилам безопасности кранов, существующим в некоторых странах, несмотря на то, что противовес никогда не опускается на грунт при операциях переноса груза, перемещения крана и его сборки. Так как узел 34 противовеса может перемещаться далеко вперед относительно передней части поворотного основания, то расположенный на системе поддержки противовес может мешать операциям поворота крана, если только не предусмотрены достаточные промежутки. Однако это делает саму систему поддержки очень широкой. Поэтому в кране 10 используют систему поддержки противовеса, прикрепленную к узлу противовеса, которая представляет собой телескопическую систему поддержки противовеса.

Система 9 поддержки противовеса содержит по меньшей мере два элемента сцепления с землей в виде опорных ног 41, которые обеспечивают поддержку для противовеса в случае резкого сброса нагрузки. Система поддержки содержит телескопическую конструкцию 35, введенную между элементами 41 сцепления с землей, позволяющую регулировать расстояние между элементами 41 сцепления с землей. Узел 34 противовеса выполнен так, что система 9 поддержки противовеса может быть исключена, так что кран может работать как с ней, так и без нее.

Как это лучше всего показано на фиг.3, 3А, 3В, 3С и 4, подъемный кран 10 содержит шасси 12, имеющее две боковины 11 и две концевые поперечины, а именно переднюю и заднюю балки (концевые поперечины) 13 шасси. Каждая боковина 11 соединена с каждой концевой поперечиной 13, причем это соединение шасси может быть разъединено, так что боковины 11 и концевые поперечины 13 могут индивидуально транспортироваться между рабочими площадками и вновь могут быть собраны на новой рабочей площадке. Шасси 12 дополнительно содержит центральную поперечину 15, которая также может быть отсоединена от боковин 11 и концевых поперечин 13. Центральная поперечина 15 содержит поворотный шкворень 17, на котором шарнирно установлено поворотное основание, так что поворотное основание 20 может совершать поворот относительно гусениц 14, 16. Диагональные связи 19 соединены с центральной поперечиной 15 и с другими элементами шасси. Боковины 11 шасси преимущественно оборудованы домкратами, которые позволяют поднимать шасси, чтобы можно было подсоединить гусеницы, после соединения вместе элементов шасси. Дорожка качения и зубчатый венец, образующие поворотное кольцо 31, преимущественно объединены с элементами шасси, чтобы сократить время сборки.

Каждая боковина 11 соединена с каждой концевой поперечиной 13 при помощи соединителя шасси, который содержит по меньшей мере один первый вертикальный фланец и по меньшей мере два вторых вертикальных фланца, смещенные друг от друга на расстояние, превышающее толщину первого вертикального фланца, так что первый фланец входит без зазора между вторыми фланцами, когда собраны элементы шасси. Каждый из первого и вторых фланцев имеет основание, соединенное соответственно с боковиной 11 или с концевой поперечиной 13, к которым прикреплены фланцы, и выступающую переднюю поверхность. В соответствии с данным вариантом, каждый из соединителей шасси содержит на концевых поперечинах 13 два вертикальных первых фланца 142 и 144, а каждый из соединителей шасси содержит на боковинах 11 четыре вертикальных вторых фланца 161, 162, 163 и 164. Каждый из первых и вторых вертикальных фланцев имеет два горизонтальных сквозных отверстия, размер и положение которых выбраны так, что когда первый вертикальный фланец вводят между вторыми вертикальными фланцами, отверстия позволяют ввести в них две шпильки и пропустить их через фланцы, для соединения боковины с концевой поперечиной. Первые вертикальные фланцы 142 и 144 на концевой поперечине 13 имеют каждый нижнее отверстие 146 и верхнее отверстие 148. Вторые вертикальные фланцы 161-164 на боковине 11 имеют аналогичные отверстия. Таким образом, каждое соединение шасси образуют за счет введения четырех шпилек 168 через отверстия в первом и втором вертикальном фланцах.

Боковины 11 преимущественно являются взаимозаменяемыми. Концевые поперечины 13 также преимущественно являются взаимозаменяемыми. Для сборки шасси 12 первую боковину 11 и первую концевую поперечину 13 сначала ориентируют так, чтобы они были смещены друг от друга продольно, но имели одно и то же относительное вертикальное положение относительно друг друга, соответствующее положению при их соединении с образованием шасси. Затем первую боковину и первую концевую поперечину перемещают только горизонтально в положение их соединения. Затем первую боковину прикрепляют к первой концевой поперечине. Наконец, соединяют вторую боковину 11 и вторую концевую поперечину 13 с объединенными первой боковиной и первой концевой поперечиной. Операция соединения второй боковины и второй концевой поперечины с объединенными первой боковиной и первой концевой поперечиной преимущественно предусматривает установку второй боковины и объединенных первой боковины и первой концевой поперечины так, чтобы они были смещены друг от друга продольно, но имели одно и то же относительное вертикальное положение относительно друг друга, соответствующее положению при их соединении с образованием шасси, после чего вторую боковину перемещают только горизонтально в положение соединения. Операция соединения второй концевой поперечины с объединенными первой боковиной, второй боковиной и первой концевой поперечиной преимущественно дополнительно предусматривает установку второй концевой поперечины и объединенных первой боковины, второй боковины и первой концевой поперечины так, чтобы они были смещены друг от друга продольно, но имели одно и то же относительное вертикальное положение друг относительно друга, соответствующее положению при их соединении с образованием шасси, после чего вторую концевую поперечину перемещают только горизонтально в положение соединения. Само собой разумеется, что центральную поперечину 15, которая содержит поворотный шкворень, на котором шарнирно установлено поворотное основание, соединяют с первой и второй боковинами и с первой и второй концевыми поперечинами. Преимущественно операция соединения первой боковины с первой концевой поперечиной дополнительно предусматривает установку диагональной связи 19 между средними точками первой боковины и первой концевой поперечины.

Для упрощения совмещения отверстий в первом и втором вертикальных фланцах, чтобы быстро соединять элементы шасси вместе, предпочтительная система соединения шасси содержит элемент установки в заданное положение. Первый или второй фланец содержит V-образную канавку, образованную в выступающей передней поверхности фланца между двумя отверстиями, а другой (входящий с ним в зацепление) второй или первый фланец содержит шпильку, введенную в выступающую переднюю поверхность фланца между двумя отверстиями. В показанном варианте V-образная канавка 145 образована в каждом из первых вертикальных фланцев 142 и 144, а шпилька 165 идет между парами двух вторых вертикальных фланцев, одна между фланцами 161 и 162, а другая между фланцами 163 и 164. Глубина V-образной канавки 145, положение шпильки 165 и соответствующие вертикальные положения шпилек и канавок выбраны так, что когда боковину 11 сводят с концевой поперечиной 13, шпильки 165 плотно входят в канавки 145, при этом отверстия во фланцах будут совмещены. Гидроцилиндр 186 (фиг.3С), установленный между кронштейном 152 на концевой поперечине 13 и кронштейном 154 на боковине 11, может быть приведен в действие для стягивания элементов 11 и 13 в положение введения шпилек 168. Затем вводят две шпильки через отверстия в конструкциях соединения шасси, предусмотренных в первой боковине и в первой концевой поперечине, которые совмещены в рабочем положении, чтобы прикрепить первую боковину к первой концевой поперечине. Предусмотрены гидравлические толкатели шпилек, которые преимущественно установлены на боковинах 11 рядом с каждой из четырех шпилек 168, чтобы гидравлически толкать шпильки через отверстия в первом и втором вертикальных фланцах.

Каждая из гусениц 14 и 16 имеет по меньшей мере один, а преимущественно два приводных барабана 23 (фиг.4), установленных на каркасе 27 гусеницы; и гусеничную цепь, образованную из множества соединенных друг с другом башмаков 29 гусеничной цепи, причем каждый из башмаков имеет поверхность сцепления с землей и внутреннюю поверхность, противоположную поверхности сцепления с землей. Гусеничная цепь обернута вокруг приводных барабанов 23, так что множество башмаков находятся в контакте с приводными барабанами, а гусеничная цепь проходит вокруг каркаса.

Как это показано на фиг.4, цапфа 50 соединяет каркас 27 гусеницы с шасси 12. Цапфа 50 установлена в передней и задней балках (концевых поперечинах) 13 шасси и плотно входит в отверстие 21 в каркасе 27 гусеницы. Цапфа 50 имеет продольную ось 51. Каркас 27 гусеницы прикреплен к шасси 12 с возможностью поворота относительно шасси 12 вокруг оси 51. Как уже было указано здесь выше, сама цапфа 50 может транспортироваться на трейлере 8, причем все четыре цапфы 50, используемые на кране, могут транспортироваться на одном трейлере (фиг.6); или же одна цапфа может транспортироваться соединенной с гусеницей 14, 16 (фиг.5); или же одна цапфа может транспортироваться установленной в переднюю или заднюю балку 13 шасси (фиг.7). Само собой разумеется, что одна или несколько отдельных цапф 50 могут транспортироваться на одном трейлере 8 вместе с другими компонентами крана, при условии отсутствия превышения максимального допустимого веса.

На фиг.8-19 показаны детали цапфы 50, а также показано, как она соединена с узлом 13 балки шасси и с каркасом 27 гусеницы, и как ее устанавливают в узел балки шасси или в каркас гусеницы, и как вся конструкция выглядит в ее рабочей конфигурации. На фиг.20-34 показаны индивидуальные компоненты, которые используют для образования узла цапфы, и его соединения с шасси и с каркасом гусеницы. Как уже было указано здесь выше, цапфа может быть установлена сначала в узле 13 балки шасси, после чего может быть прикреплена гусеница, или же цапфа сначала может быть установлена в каркасе гусеницы, а затем комбинация каркаса гусеницы и цапфы может быть прикреплена к шасси. Кроме того, в случае прикрепления к каркасу гусеницы, цапфа может быть закреплена в ее рабочем положении (фиг.13, 14 и 16), или в положении транспортировки (фиг.11 и 12), когда ширина объединенных каркаса гусеницы и цапфы отвечает требованиям ограничений транспортных размеров.

Цапфа 50 имеет два основных компонента, а именно главный полый центральный трубчатый элемент 52 и механизм самокрепления, который содержит линейный исполнительный механизм, а преимущественно гидроцилиндр. Узел цапфы также содержит продольную цилиндрическую направляющую 59 и концевые кронштейны 110 и 112, как это описано далее более подробно.

Когда производят первоначальную сборку крана, линейный исполнительный механизм подсоединяют между каркасом гусеницы и шасси, так что он проходит через главный полый центральный трубчатый элемент 52. Трубчатый элемент 52, с продольной осью 51, имеет первый конец 53, предназначенный для соединения с шасси крана, и второй конец 54, предназначенный для соединения с каркасом гусеницы. Трубчатый элемент 52 показан на фиг.20. Преимущественно, конец 53 вводят в шасси так, что он остается неподвижным, в то время как на конце 54 каркас 27 гусеницы может совершать поворот относительно цапфы и, следовательно, относительно шасси 12, вокруг продольной оси 51. Само собой разумеется, что (вместо этого) на первом конце 53 цапфа также может иметь поворотное соединение с шасси, чтобы обеспечивать относительное движение поворота каркаса гусеницы относительно оси 51. Первый конец 53 имеет меньший внешний диаметр, чем средняя часть трубчатого элемента 52. Как это показано на фиг.8 и 9, диаметр секции меньшего диаметра только немного меньше диаметра первого установочного отверстия 61 внутри узла 13 балки шасси. Диаметр центральной секции только немного меньше диаметра внешнего установочного отверстия 62 в узле 13 балки шасси. Трубчатый элемент 52 имеет выемки 57 на обеих сторонах первого конца 53, которые не позволяют трубчатому элементу вращаться, как это описано далее более подробно.

Два кронштейна (две скобы) 110 (фиг.24) соединены болтами с первым концом трубчатого элемента 52 (фиг.9А), и два кронштейна (две скобы) 112 (фиг.25) соединены болтами со вторым концом трубчатого элемента 52 (фиг.17А). Эти кронштейны используют для соединения других элементов с трубчатым элементом 52. Кронштейны 110 выполнены одинаковыми, несмотря на то, что только один из них используют для установки продольной цилиндрической направляющей 59 (фиг.26 и 27) внутрь трубчатого элемента, для чего необходим внутренний установочный фланец. Однако использование одинаковых кронштейнов выгодно из соображений массового производства. Аналогично, два кронштейна 112 выполнены одинаковыми. Кронштейны 110 имеют два отверстия на внешних установочных фланцах. Нижнее отверстие используют для соединения с удерживающей пластиной 87. Верхнее отверстие 113 (которое лучше всего видно на фиг.9А) представляет собой просто служебное (burned) отверстие, которое может быть использовано для подъема цапфы 50.

Механизмом самокрепления преимущественно является механизм с гидравлическим управлением, который преимущественно содержит гидроцилиндр 70, установленный внутри трубчатого элемента 52. Гидроцилиндр 70 имеет расточку 101 (см. фиг.21 и 22), поршень 102, установленный в расточке и образующий поршневой конец 71 цилиндра, и шток 72, соединенный с поршнем на противоположном конце поршня и выступающий наружу из выходного конца расточки, за счет чего образуется штоковый конец цилиндра. Ход поршня в цилиндре 70 не обязательно должен происходить на полную длину трубки цапфы, так что поршневой конец цилиндра имеет введенную в него распорку 103, закрытую концевым элементом 104. Рабочая жидкость поступает в расточку 101 через гидравлическую линию 107, чтобы воздействовать на поршень 102 и выдвигать шток 72, причем рабочая жидкость в расточке на штоковом конце цилиндра вытекает через гидравлическую линию 106. Когда необходимо втянуть цилиндр, рабочая жидкость нагнетается через гидравлическую линию 106 и вытекает через гидравлическую линию 107. Цилиндр снабжен подъемными проушинами 108 на его внешней стороне, помогающими поднимать цилиндр 70 во время введения в цапфу.

Соединитель 80 шасси прикреплен к штоковому концу гидроцилиндра, а соединитель 90 каркаса гусеницы прикреплен к поршневому концу гидроцилиндра 70. Возможно и инверсное соединение, когда соединитель 80 шасси прикреплен к поршневому концу 71 гидроцилиндра. В схеме расположения, показанной на фиг.9, первый конец 53 трубчатого элемента 52 соединен с шасси 12, с возможностью отсоединения, а штоковый конец гидроцилиндра также соединен с шасси 12 при помощи соединителя 80 шасси. После установки гусеницы, как это описано далее более подробно и как это показано на фиг.17, второй конец 54 цапфы соединяют с каркасом 27 гусеницы, с возможностью отсоединения, а поршневой конец 71 гидроцилиндра соединяют с каркасом 27 гусеницы, рядом со вторым концом цапфы, при помощи соединителя 90 каркаса гусеницы. Трубчатый элемент 52 имеет первую круговую канавку 55 во внешней поверхности трубчатого элемента, в которую может быть введено стопорное кольцо 81 (фиг.9А и 29), чтобы удерживать цапфу на месте внутри узла 13 балки шасси. Трубчатый элемент 52 также имеет вторую круговую канавку 56 во внешней поверхности трубчатого элемента, рядом со вторым концом, в которую также может быть введено стопорное кольцо 96 (фиг.30), как это описано далее более подробно. Гидроцилиндр 70 соединен с роликом 58, который может катиться вдоль продольной цилиндрической направляющей 59, закрепленной внутри трубчатого элемента 52 цапфы.

Соединитель 80 шасси используют для соединения гидроцилиндра с шасси для проведения некоторых операций. В других обстоятельствах соединитель шасси может быть прикреплен к первому концу трубчатого элемента 52 цапфы. Соединитель 80 шасси преимущественно содержит скобу 82, прикрепленную на первом конце к штоку 72 гидроцилиндра, причем указанная скоба имеет два удлинения 84, в каждом из которых имеется отверстие 83 для соединения скобы с шасси. Когда соединитель 80 шасси соединяют с узлом 13 балки шасси, удлинения 84 скобы 82 охватывают трубчатый элемент 18, который зажат между пластинами внутри узла 13 балки шасси (см. фиг.9А, 10 и 18). Выемки 57 в трубчатом элементе 52 цапфы также идут вокруг трубчатого элемента 18, за счет чего предотвращается вращение трубчатого элемента 52. Шпильки пропущены через отверстия 83 в скобе 82 и отверстия 122 в удерживающей пластине 87 (фиг.23), чтобы соединять шпильками скобу 82 и удерживающую пластину 87. Удерживающая пластина 87 также имеет полукруглую выемку 124, которая плотно прилегает к задней стороне трубчатого элемента 18 (фиг.9А), за счет чего штоковый конец цилиндра закреплен в узле 13 балки шасси. Отверстия 126 в проушинах 128 удерживающих пластин 87 используют для соединения удерживающих пластин 87 с отверстиями 111 в установочном фланце на кронштейнах 110, за счет чего обеспечивается дополнительное крепление трубчатого элемента 52 цапфы к трубчатому элементу 18 и, следовательно, к остальной части узла 13 балки шасси. На фиг.9А показано местоположение монтажной проушины 120, приваренной к верхней части узла 13 балки шасси, и входного отверстия 117 в пластине узла балки шасси, образующего вход в то место, где сверлят отверстия для ввода трубчатого элемента 18.

Когда соединитель 80 шасси не соединен с шасси, отверстия 83 все еще используют для соединения соединителя 80 с удерживающими пластинами 87, которые, в свою очередь, соединены с кронштейнами 110, что позволяет подключить соединитель 80 к первому концу трубчатого элемента 52 цапфы, что позволяет гидроцилиндру толкать первый конец 53 цапфы, так чтобы поршневой конец гидроцилиндра выходил из второго конца трубчатого элемента 52 цапфы.

Альтернативно, как это показано на фиг.8, удерживающие пластины 87 и скоба 82 могут быть установлены вместе вокруг трубчатого элемента 18 и могут быть отсоединены от кронштейнов 110, что позволяет втягивать цапфу внутрь узла 13 балки шасси или выталкивать ее из него, с использованием гидроцилиндра 70.

Предпочтительный соединитель 90 каркаса гусеницы содержит несколько компонентов, в том числе скобу 92 (фиг.21 и 22), соединенную с поршневым концом 71 гидроцилиндра 70, поперечину 91 (фиг.28) и держатели 114 (фиг.34). Держатели 114 имеют центральную выемку 116 и два отверстия 118. Форма скобы 92 отличается от формы скобы 82, причем скоба 92 образована из двух параллельных пластин с отверстиями 97 в них.

Поперечина 91 содержит главный элемент 134, поперечный элемент 136 и задний элемент 138, помогающий крепить поперечный элемент 136 к главному элементу 134. Главный элемент 134 имеет расширение 131 в его центральной области, с отверстием, в которое введена шпилька 132. Главный элемент также содержит внутреннюю пару отверстий 93 и внешнюю пару отверстий 133. Поперечный элемент 136 также содержит пару отверстий 137. Отверстия 93 используют для крепления соединителя 90 каркаса гусеницы ко второму концу 54 трубчатого элемента 52, за счет соединения поперечины 91 с кронштейнами 112 и, таким образом, с трубчатым элементом 52 цапфы. Отверстия 133 и 137 используют для крепления поперечины 91 к каркасу гусеницы при помощи различных элементов связи.

Используют два комплекта элементов связи, в зависимости от того, где каркас 27 гусеницы связан с цапфой 50. В положении, показанном на фиг.11 и 12, используют два одинаковых длинных горизонтальных элемента 94 связи (фиг.33). В положении, показанном на фиг.15 и 16, используют два других коротких элемента связи, а именно верхний элемент 95 связи (фиг.31) и нижний элемент 105 связи (фиг.32).

Соединитель 90 каркаса гусеницы собирают путем введения захваченной шпильки 132 поперечины 91 в выемку скобы 92. Затем два держателя 114 устанавливают параллельно главному элементу 134, на противоположных сторонах от него, так чтобы их центральные выемки 116 плотно охватывали шпильку 132 с задней стороны. После этого шпильки пропускают через отверстия 118 держателей 114 и отверстия 97 скобы 92. Это позволяет крепить поперечину 91 к гидроцилиндру, с шарнирным соединением относительно шпильки 132. Поперечину 91 затем соединяют на ее центральном участке со вторым концом линейного исполнительного механизма 70, с использованием шпильки 132, держателей 114 и скобы 92, и вводят шпильки через отверстия 97 и 118.

Цапфу 50 соединяют с шасси 12 следующим образом. Сначала цапфу 50 устанавливают рядом с шасси 12, как это показано на фиг.8. Соединитель 90 каркаса гусеницы соединяют со вторым концом 54 цапфы за счет пропускания шпилек через отверстия 93 и отверстия в кронштейнах 112. Гидроцилиндр 70 переводят в выдвинутом положении, что толкает шток 72 наружу до точки, в которой соединитель 80 шасси может быть соединен с шасси (фиг.8), так как скоба 82 охватывает трубчатый элемент 18. Соединитель 80 шасси затем соединяют с шасси за счет введения шпилек через отверстия 122 в удерживающих пластинах 87 и отверстия 83 в скобе 82. Гидроцилиндр 70 затем переводят во втянутое положение, за счет чего цапфа 50 втягивается в рабочее положение относительно шасси (фиг.9). В этот момент стопорное кольцо 81 может быть введено в канавку 55 и шпильки могут быть пропущены через отверстия 126 в удерживающих пластинах 87 и отверстия в кронштейнах 110.

Гусеницу прикрепляют за счет первоначального отсоединения соединителя 90 каркаса гусеницы от второго конца трубчатого элемента 52 и за счет установки гусеницы рядом с цапфой. Как это показано на фиг.15, это преимущественно влечет за собой не только удаление шпилек через отверстия 93, но также удаление шпилек из отверстий 118 держателей 114, чтобы поперечину 91 можно было полностью отсоединить от скобы 92. Таким образом, когда гидроцилиндр 70 выдвинут, скобу 92 можно пропустить через отверстие 21 в каркасе гусеницы, без опасения, что может быть повреждена поперечина 91 или повреждена втулка, вокруг которой совершают поворот каркас гусеницы и цапфа. Как это показано на фиг.15А, выдвижение гидроцилиндра 70 теперь перемещает участок скобы 92 соединителя 90 каркаса гусеницы до точки, в которой поперечина 91 может быть вновь прикреплена, как к скобе 92, так и к кронштейнам 112, а затем соединитель 90 каркаса гусеницы может быть соединен с каркасом 27 гусеницы. Короткие элементы 95 и 105 связи подсоединяют между каркасом 27 гусеницы и соединителем 90 каркаса гусеницы, за счет введения шпилек через отверстия в элементах 95 и 105 связи и отверстия 133 в поперечине 91.

Втягивание гидроцилиндра 70 приводит к втягиванию каркаса гусеницы в рабочее положение относительно цапфы (фиг.17). Операция втягивания каркаса гусеницы в рабочее положение относительно цапфы предусматривает втягивание концевого участка полого центрального трубчатого элемента 52 в отверстие 21 каркаса гусеницы. В этот момент стопорное кольцо 96 (на фиг.30 показана половина кольца, причем другая половина является такой же) вводят в канавку 56, что дополнительно крепит каркас гусеницы к трубчатому элементу 52 цапфы, и, следовательно, дополнительно крепит каркас гусеницы к шасси 12. Кроме того, как это показано пунктирными линиями на фиг.17А, элементы 95 и 105 связи отсоединяют от поперечины 91. Вынимают вторую шпильку верхнего элемента 95 связи, поворачивают элемент 95 связи вверх и вновь вводят шпильку, так что элемент 95 связи остается в поднятом положении. Нижний элемент 105 связи просто поворачивают вниз. В этих положениях элементы 95 и 105 связи не мешают поперечине 91. Таким образом, цапфу и каркас гусеницы соединяют вместе, однако так, что каркас гусеницы 27 может совершать поворот относительно оси 51 цапфы 50.

Операция втягивания гидроцилиндра 70, за счет чего цапфа втягивается в рабочее положение относительно шасси, может быть осуществлена ранее операции сборки крана, так как цапфа может транспортироваться на новую рабочую площадку соединенной с элементом шасси, как это показано на фиг.7. В этом случае, как и при проведении описанной здесь выше процедуры, когда кран собирают на новой рабочей площадке, каркас гусеницы соединяют с объединенными цапфой и шасси, после операции соединения цапфы с узлом 13 балки шасси, которую проводят раньше.

Указанные операции сборки могут быть проведены в обратном порядке, и цапфа сначала может быть соединена с каркасом гусеницы. В этом случае сначала цапфу 50 устанавливают рядом с гусеницей 16. Соединитель 80 шасси оставляют соединенным с первым концом 53 трубчатого элемента 52, а соединитель 90 каркаса гусеницы отсоединяют от второго конца 54 трубчатого элемента 52. Гидроцилиндр 70 выдвигают, что толкает поршневой конец 71 наружу, до точки, в которой соединитель 90 каркаса гусеницы может быть соединен с каркасом 27 гусеницы. Затем соединитель 90 каркаса гусеницы соединяют при помощи коротких элементов 95 и 105 связи с каркасом 27 гусеницы. После этого гидроцилиндр 70 втягивают, за счет чего каркас гусеницы втягивается в рабочее положение относительно цапфы. Затем объединенные гусеницу и цапфу прикрепляют к шасси, сначала отсоединяя соединитель 80 шасси от первого конца 53 трубчатого элемента 52 и помещая цапфу рядом с шасси. Затем гидроцилиндр 70 выдвигают, что перемещает соединитель 80 шасси до точки, в которой соединитель шасси может быть соединен с шасси. Втягивание гидроцилиндра 70 приводит к втягиванию цапфы в шасси, после чего стопорное кольцо 81 может быть установлено в канавке 55.

Более часто, вместо первоначального соединения цапфы с каркасом гусеницы на рабочей площадке, каркас гусеницы и цапфу оставляют в соединенном положении и транспортируют вместе, как это показано на фиг.5. Однако, когда это случается, цапфу транспортируют на новую рабочую площадку в положении транспортировки внутри каркаса гусеницы, в котором трубчатый элемент 52 расположен ближе к центру внутри каркаса 27 гусеницы (фиг.11 и 12), чем в своем рабочем положении (фиг.13 и 14). Это становится возможным потому, что соединитель 90 каркаса гусеницы выполнен с возможностью соединения при помощи двух различных комплектов элементов связи с каркасом гусеницы, причем первый комплект элементов 95 и 105 связи используют тогда, когда цапфу втягивают в отверстие каркаса гусеницы и в ее рабочем положении, а второй комплект элементов 94 связи используют тогда, когда цапфу перемещают в положение транспортировки или оставляют в этом положении.

Для этого цапфу сначала извлекают из шасси. Удаляют из отверстий 126 шпильки, соединяющие кронштейны 110 с удерживающими пластинами 87, и извлекают стопорное кольцо 81. Стопорное кольцо 81 образовано из двух подобных частей с лапками, за исключением того, что одна из этих частей имеет более длинную лапку, которую используют для разъединения двух частей. Как это показано на фиг.29, эта более длинная лапка указывает место удара молотком для содействия открыванию кольца, когда извлечен болт, проходящий через лапки.

Затем используют гидроцилиндр 70 для вытягивания цапфы из отверстий 61 и 62 в узле 13 балки шасси, при этом гусеница 16 все еще остается прикрепленной к цапфе (фиг.16). После этого соединитель 80 шасси отсоединяют от шасси за счет отсоединения удерживающих пластин 87 от скобы 82. Втягивают гидроцилиндр вместе с цапфой, отсоединенной от шасси, и соединитель 80 шасси вновь прикрепляют к первому концу 53 трубчатого элемента 52 за счет соединения удерживающих пластин 87 со скобой 82. Короткие элементы 95 и 105 связи извлекают из отверстий 133 (или же они все еще остаются извлеченными, если гусеница оставалась последней в рабочей, шарнирной связи с цапфой). Как это показано на фиг.14, гидроцилиндр 70 затем выдвигают, выталкивая поршневой конец гидроцилиндра из трубчатого элемента цапфы. Затем длинные элементы 94 связи соединяют с соединителем 90 каркаса гусеницы, за счет пропускания элементов 94 связи через отверстия 137 в поперечном элементе 136 поперечины 91. Теперь, когда втягивают гидроцилиндр, трубчатый элемент 52 цапфы дополнительно втягивается внутрь каркаса гусеницы, в положение, показанное на фиг.11 и 12. На новой рабочей площадке последние операции проводят в обратном порядке, толкая цапфу назад в рабочее положение. Когда длинные элементы 94 связи не используют, они складываются в положение хранения, показанное на фиг.17А и пунктирными линиями на фиг.11 и 13.

В этой последовательности операцию втягивания гидроцилиндра, за счет чего каркас гусеницы втягивается в рабочее положение относительно цапфы, проводят ранее операций установки цапфы рядом с шасси и втягивания цапфы в рабочее положение внутри шасси. Кроме того, операцию втягивания гидроцилиндра, за счет чего каркас гусеницы втягивается в рабочее положение относительно цапфы, проводят ранее операции сборки крана, и цапфу транспортируют на новую рабочую площадку соединенной с каркасом гусеницы, после чего производят сборку крана на новой рабочей площадке, и гусеницу и цапфу соединяют с шасси.

В соответствии с настоящим изобретением предлагается самоходный подъемный кран, который может быть легко разобран, перевезен на новую рабочую площадку и быстро собран. Даже шасси может быть разобрано на индивидуальные боковины и концевые поперечины. За счет использования четырех независимо приводимых в движение гусениц, каждая из которых установлена на цапфе, сводится к минимуму давление на грунт, что уменьшает время подготовки грунтового основания, на котором кран может работать. Настоящее изобретение позволяет легко соединять и отсоединять четыре установленные на цапфах гусеницы от шасси крана в положении транспортировки, за счет чего ускоряется процесс разборки и сборки крана. Предпочтительный узел цапфы, имеющий силовой механизм самокрепления, позволяет сначала вводить цапфу в каркас гусеницы или в шасси и транспортировать цапфы изолированно, вместе с гусеницей или вместе с узлом балки шасси.

Следует иметь в виду, что в описанные предпочтительные варианты осуществления изобретения специалистами в данной области могут быть внесены различные изменения и дополнения. Например, линейный исполнительный механизм может иметь червяк с электрическим приводом, а не гидроцилиндр. Когда используют гидроцилиндр, он может быть установлен так, что его поршневой конец соединяется с соединителем шасси, а не с соединителем каркаса гусеницы. Кроме того, другие элементы блокировки, вместо прикрепленного к шасси трубчатого элемента 18, могут быть использованы для предотвращения вращения цапфы относительно шасси. Более того, вместо использования втулки в каркасе гусеницы и неподвижного крепления цапфы в шасси шасси может иметь внутри втулку и цапфа может быть выполнена с возможностью поворота внутри этой втулки, и может оставаться жестко (неподвижно) прикрепленной к каркасу гусеницы во время работы крана.

Система соединения шасси и система транспортирования цапфы могут быть использованы отдельно друг от друга. Кроме того, могут быть использованы и другие соединители шасси, отличающиеся от заявленных здесь. Все такие изменения и модификации могут быть выполнены не выходя за рамки настоящего изобретения и в соответствии с его сущностью, без снижения его заявленных преимуществ. Поэтому все такие изменения и модификации перекрываются формулой изобретения.

Реферат

Изобретение относится к самоходным подъемным кранам. Самоходный подъемный кран содержит шасси и по меньшей мере четыре гусеницы, прикрепленные к шасси, причем каждая гусеница имеет каркас гусеницы, прикрепленный к шасси при помощи цапфы, имеющей горизонтальную ось. Каркас гусеницы прикреплен к шасси с возможностью поворота относительно шасси, вокруг горизонтальной оси цапфы. Кран также содержит поворотное основание, соединенное с шасси с возможностью поворота, так что поворотное основание может совершать поворот относительно гусеницы, и стрелу, шарнирно установленную на переднем участке поворотного основания. Линейный исполнительный механизм введен между каркасом гусеницы и шасси и проходит через цапфу. Линейный исполнительный механизм является частью механизма самокрепления. Цапфа содержит трубчатый элемент с продольной осью, первый конец которого выполнен с возможностью соединения с шасси крана, а второй конец выполнен с возможностью соединения с каркасом гусеницы. По меньшей мере один из указанных концов выполнен так, что позволяет каркасу гусеницы совершать поворот относительно шасси вокруг продольной оси. Линейный исполнительный механизм установлен внутри полого центрального трубчатого элемента. Линейный исполнительный механизм преимущественно представляет собой гидроцилиндр. Соединитель шасси прикреплен к одному концу гидроцилиндра, а соединитель каркаса гусеницы прикреплен к другому концу гидроцилиндра. Достигается возможность быстрого соединения и отсоединения шасси и гусениц при сборке и разборке крана. 3 н. и 18 з.п. ф-лы, 40 ил.

Формула

a) шасси;

b) по меньшей мере четыре гусеницы, прикрепленные к шасси, причем каждая гусеница имеет каркас, прикрепленный к шасси при помощи цапфы, имеющей горизонтальную ось, так, что он может совершать поворот относительно шасси вокруг горизонтальной оси цапфы;

c) поворотное основание, соединенное с шасси с возможностью поворота относительно гусениц;

d) стрелу, шарнирно установленную на поворотном основании; и

e) линейный исполнительный механизм, введенный между каркасом гусеницы и шасси и проходящий через по меньшей мере одну цапфу.

a) трубчатый элемент с продольной осью, первый конец которого выполнен с возможностью соединения с шасси крана, а второй конец выполнен с возможностью соединения с каркасом гусеницы крана, причем по меньшей мере один из концов выполнен так, что позволяет каркасу гусеницы совершать поворот относительно шасси вокруг продольной оси, при этом продольная ось ориентирована горизонтально;

b) линейный исполнительный механизм, установленный внутри трубчатого элемента, причем линейный исполнительный механизм имеет первый и второй концы; и

c) соединитель шасси, прикрепленный к первому концу линейного исполнительного механизма, и соединитель каркаса гусеницы, прикрепленный ко второму концу линейного исполнительного механизма.

a) снабжение каждой цапфы механизмом самокрепления, который содержит i) линейный исполнительный механизм, установленный внутри полого центрального трубчатого элемента, причем линейный исполнительный механизм имеет первый и второй концы, ii) соединитель шасси, прикрепленный к первому концу линейного исполнительного механизма, и iii) соединитель каркаса гусеницы, прикрепленный ко второму концу линейного исполнительного механизма;

b) размещение цапфы рядом с шасси;

c) удлинение линейного исполнительного механизма до точки, в которой соединитель шасси может быть соединен с шасси, и соединение соединителя шасси с шасси;

d) втягивание линейного исполнительного механизма, за счет чего цапфа втягивается в рабочее положение относительно шасси;

e) размещение гусеницы рядом с цапфой;

f) удлинение линейного исполнительного механизма до точки, в которой соединитель каркаса гусеницы может быть соединен с каркасом гусеницы, и соединение соединителя каркаса гусеницы с каркасом гусеницы; и

g) втягивание линейного исполнительного механизма, за счет чего каркас гусеницы втягивается в рабочее положение относительно цапфы.

Комментарии