Электропривод механизма подъема башенного крана с параметрическим управлением - RU2666494C1

Код документа: RU2666494C1

Чертежи

Описание

Электропривод механизма подъема башенного крана с параметрическим регулированием относится к электрооборудованию подъемно-транспортных средств в строительной области.

Известны электроприводы с параметрическим регулированием, содержащие асинхронные электродвигатели (АД) с фазным ротором, в цепи которых включаются дополнительные индуктивные устройства – дроссели. Это позволяет ограничивать пусковые токи при малых скоростях вращения, поскольку в этих режимах частота тока ротора большая и дроссели имеют большое сопротивление, а при разгоне до номинальной скорости, частота тока ротора падает, а сопротивление дросселя уменьшается, обеспечивая возрастание тока ротора и момента.

Недостатком этого привода и близких к нему схем является то, что дроссель – это элемент электротехники, относящийся к реактивным элементам, он уменьшает пусковые и критические моменты асинхронного привода, существенно ухудшает его энергетические показатели.

Хорошим решением технических проблем механизмов подъема является применение в электроприводах подъема преобразователей частоты и напряжения (ПЧН) с короткозамкнутыми асинхронными двигателями. Главное препятствие на пути их широкого применения – высокая цена. Она вдвое выше цены приводов с параметрическим регулированием, а если применяется реверсивный выпрямитель для регулирования при опускании грузов, то цена такого привода выше в 2 – 2,5 раза. Кроме цены, есть и другая сложность – работа с «плохим» напряжением сети, не ремонтопригодность, необходимость высококвалифицированного обслуживания и т.д. В связи с этим электроприводы подъема с параметрическим управлением остаются конкурентоспособными на рынке строительной техники в России.

Наиболее близким к предлагаемому устройству, принятому за прототип, является электропривод механизма подъема, приведенный в технической документации электрооборудования башенного крана КБ-408 2105.00-00010 [1], (прилагается к заявке), который состоит из двух электродвигателей – один из которых основной АД с фазным ротором, в цепи которого установлены три группы дополнительных сопротивлений и вспомогательного асинхронного электродвигателя с короткозамкнутым ротором (ADK3) с двумя обмотками на статоре, обеспечивающими повышенную и пониженную скорости подъема.

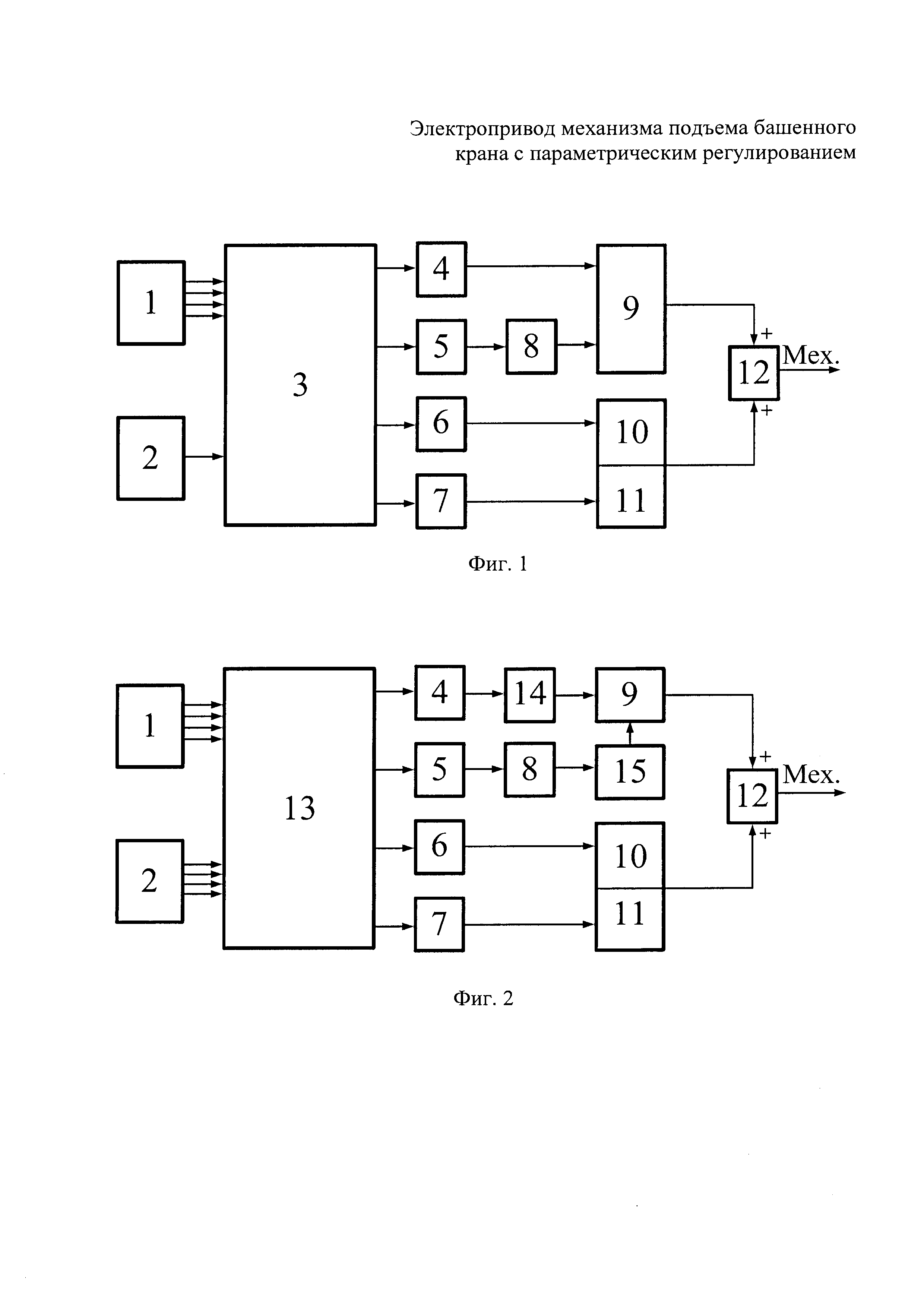

Структурная схема электропривода-прототипа механизма подъема башенного крана с параметрическим регулированием приведена на фиг. 1.

Электропривод (фиг. 1) состоит из командоаппарата 1, четыре выхода которого подключены к 4-м входам блока релейной логики 3, к 5-му входу подключен выход прибора ОГМ 2, который изменяется, если поднимаемый или опускаемый груз больше 2 тонн. Блок релейной логики 3 выбирает алгоритм управления электродвигателями – основным 9 и вспомогательным, с двумя обмотками на статоре 10 и 11, в соответствии с выходами командоаппарата и выходом прибора ОГМ 2. В зависимости от алгоритма контакторы 5 подключают к ротору основного двигателя дополнительные активные сопротивления 8, а к статору основного двигателя 9 силовое напряжение подключается контакторами 4. Блок релейной логики 3 подключает необходимую обмотку статора вспомогательного электродвигателя 10 или 11 силовыми контакторами 6 или 7. Электродвигатели 9 и 10 (или 11) работают на общий механический вал механизма подъема 12 по принципу сложения моментов. Принципиальная электрическая схема привода подъема башенного крана и алгоритм работы блока релейной логики приведены в документации [1]. Недостатки работы привода указаны и объяснены ниже.

Алгоритм управления подъемом устройства - прототипа реализован на релейно-контакторной схеме, его главные функции – регулирование развиваемого основным двигателем механического момента и токов двигателя, которые обеспечиваются переключением в схеме ротора основного двигателя дополнительных сопротивлений, которые обеспечивают сохранение критического и увеличение пускового моментов (в отличии от дроссельного электропривода), а также «своевременное» подключение вспомогательного двигателя – при малой нагрузке, при малой скорости для создания встречного момента по отношению к основному двигателю и для обеспечения повышенной скорости при малом грузе, когда основной двигатель отключается, а работает только вспомогательный с обмоткой статора, обеспечивающей большую скорость.

Основные технические характеристики привода-прототипа:

- номинальная загрузка привода 10т;

- номинальная скорость 0,5 м/с;

- должна обеспечиваться низкая скорость 0,1 м/с и повышенная (при грузе ≤ 2т) до 0,75 м/с.

Величина груза меньше 2 т и больше 2 т фиксируется логическим сигналом с прибора ограничения груза.

В технических требованиях отсутствует точность поддержания скорости при различных грузах, что позволяет применять линейно-контакторную схему управления.

При эксплуатации этого привода-прототипа выявился ряд недостатков, которые в данной структуре преодолеть очень сложно:

1. Электропривод ненадежно работает на низких скоростях, особенно при больших нагрузках (10т). Это связано с тем, что редуктор и электродвигатели имеют достаточно большой разброс по некоторым параметрам - для редуктора это сопротивления в состоянии покоя, для электродвигателей - активное сопротивлении ротора, кратность пусковому моменту и т.д. Как результат, часто номинальный груз «сдвигается с места» только во II или даже в III положении командоаппарата.

2. На малых скоростях подъем обеспечивается встречными моментами основного и вспомогательного двигателей. При этом, как показали испытания, оба испытывают перегрузку по токам. Кроме указания в инструкциях, не использовать этот режим больше 10…20с, никаких ограничений на него нет. Оператор может выполнять его на 500…700с, что при перегрузке малого скоростного вращения, почти неминуемо приведет к выходу из строя обоих двигателей.

3. Мощность основного двигателя 55кВт, номинальный момент соответствует грузоподъемности 10т, вспомогательный двигатель имеет мощность 32 кВт с номинальной грузоподъемностью 5т. Критические (максимальные) моменты обоих двигателей, включенных согласно, могут обеспечивать разовый подъем груза до 30т, что позволяет существенно улучшить технологии домостроительства, т.е в настоящее время привод крана недоиспользуется.

4. Алгоритм, реализованный на жесткой релейной логике, не способен «подстраиваться» под конкретные условия. В результате этого, временные интервалы переключений контакторов в роторных цепях выбраны существенно больше необходимых и существенное время движений подъема проходит при включенных в цепи ротора дополнительных сопротивлениях, что снижает реальную скорость подъема груза, ухудшает энергетические показатели привода и т.д.

5. Указанный алгоритм учитывает только одно разграничение грузов – больше или меньше 2т. Однако прибор контроля или ограничения груза (ОГМ) способен фиксировать значительно больше значений груза. Как показали наблюдения за работой крана на строительстве жилого дома, доля основного груза, поднимаемого краном 1,5 – 2,5т; 4 – 6т; 8 – 10т, т.е. целесообразно построить оптимизацию алгоритма управления для четырех диапазонов веса поднимаемого груза <2,5т; 2,5 - 6т; 6 - 8т; >8т.

Технической задачей данного изобретения является оптимизация технических характеристик привода механизма подъема крана при сохранении низкой цены привода. Для достижения этой цели в электропривод механизма подъема, содержащий командоаппарат, основной и вспомогательный двигатели, дополнительные активные сопротивления в роторных цепях, силовые контакторы и прибор ограничения груза вводится микропроцессорное устройство и датчики токов ротора и статора основного двигателя. Входы микропроцессорного устройства соединены с выходами командоаппарата, датчиков тока, прибора ОГМ, а выходы микропроцессорного устройства соединены с управляемыми входами силовых контакторов.

В микропроцессоре реализуются алгоритмы управления двигателями подъема, учитывающие положение командоаппарата, значения токов статора и ротора основного двигателя, показания прибора ОГМ (поднимаемый груз). Алгоритмы позволяют устранить недостатки, свойственные прототипу и получить новые качества электропривода.

Последовательность включения основного и вспомогательного электродвигателей реализуется таким образом, чтобы обеспечить надежную работу с любым требуемым грузом – т.е. его подъем и опускание с требуемыми скоростями – минимальной и максимальной, при минимальных избыточных усилиях привода, при отсутствии рывков и резких ускорений. Алгоритм включения также обеспечивает минимум расхода электроэнергии. В микропроцессорном устройстве реализуется алгоритм управления, учитывающий точное значение груза. Одно из 4-х положений командоаппарата, значения токов статора и ротора основного электродвигателя. В прототипе это сделать невозможно.

Например, при подъеме малого груза (<2,5 т) подключается только вспомогательный двигатель с низкоскоростной обмоткой, обеспечивая устойчивое движение с малыми токами, без включения основного двигателя.

При подъеме груза от 2,5 до 4т на малой скорости включаются оба двигателя, но они работают при этом согласно, в отличие от базовой схемы, т.е. при малых токах в двигателях.

При больших грузах двигатели включаются согласно, обеспечивая подъем большого груза.

Кратковременно можно обеспечить подъем с моментом, близким к критическому моменту основного двигателя (30т груза). При этом переключения в цепях ротора осуществляются по сигналам токов ротора и статора, а не по времени, как в штатной схеме.

На фиг. 2 представлена структурная схема предлагаемого электропривода механизма подъема башенного крана с параметрическим регулированием.

Электропривод (фиг. 2) состоит из основного электродвигателя – асинхронного, мощностью 55 кВт с фазным ротором - 9, в цепях которого установлены силовые контакторы 5 и дополнительные активные сопротивления 8 и вспомогательного 10 и 11 – короткозамкнутого асинхронного электродвигателя с переключением пар полюсов на статоре, которые работают на общий вал механизма подъема 12 по принципу сложения моментов; командоаппарата 1, задающего скорость подъема или спуска, прибора ограничения груза ОГМ 2, на выходах которого формируются сигналы, соответствующие поднимаемому (спускаемому) грузу, датчиков токов статора 8 и ротора 14 основного электродвигателя 9 и микропроцессорного устройства 13, входы которого соединены с командоаппаратом 1, датчиками токов 14, 15 прибором ограничения груза ОГМ 2, а выходы соединены с управляющими входами силовых контакторов 5, переключающими дополнительные сопротивления 8 в цепях ротора основного двигателя, контакторов 4, подключающих статор основного двигателя, силовыми контакторами 6 и 7, подключающими необходимые обмотки статора вспомогательного электродвигателя.

Устройство работает следующим образом:

В зависимости от положения командоаппарата 1, выходов прибора ОГМ 2 и показаний датчиков тока 14 и 15 микропроцессорный блок 13 выбирает алгоритм переключения контакторов 5 дополнительных сопротивлений 8 в роторе основного двигателя 9, алгоритм включения контакторами 6 и 7 необходимой статорной обмотки 10 или 11 вспомогательного двигателя.

Микропроцессорное устройство реализует в том числе следующие алгоритмы работы при подъеме груза.

Если груз менее двух тонн и командоаппарат 1 «задает» первую скорость, включается контактор 6, включая низкооборотную обмотку статора 10 вспомогательного электродвигателя, обеспечивая низкую скорость подъема груза. При переводе командоаппарата в положение «второй» скорости и выше, т.е. при малом грузе (<2т), но больших скоростях подъема (до 0,5 м/с) отключаются контакторы 6 и включаются – 4 и 5, отключая вспомогательный, и, включая основной двигатели.

При положении командоаппарата «4» (максимальная скорость подъема) – включается контактор 7, отключаются контакторы 4. Основной двигатель 9 отключается и включается вспомогательный с высокоскоростной обмоткой 11.

При грузе от 2 до 8 тонн в зависимости от положения командоаппарата 1 переключаются контакторы 5, изменяя добавочные сопротивления 8 в роторной цепи основного электродвигателя 9, регулируя его скорость и развиваемый момент. При этом в «4» положении командоаппарата 1 подключается вспомогательный электродвигатель с высокоскоростной обмоткой 11.

При грузе 8-10 тонн на «1», «2», «3» положении командоаппарата, эти положения соответствуют 1-ой, 2-ой, 3-ей скорости, работают основной электродвигатель 9 и вспомогательный с низкоскоростной обмоткой 10, а в «4» положении подключается вспомогательный с высокоскоростной обмоткой 11.

При необходимости можно ввести «кратковременный режим перегрузки», который реализуется по специальной команде, при этом блокируется сигнал ограничения груза на время не более 10 мин. включаются контакторы 4, 5, 6, включая согласно основной электродвигатель 9 и вспомогательный, с низкоскоростной обмоткой 10 предельный груз – 30 тонн.

При разгонах привода, переключения в цепях ротора основного электродвигателя производятся по временными уставкам, которые могут изменяться программой микропроцессора или по сигналам с датчиков тока статора основного электродвигателя, в то время, как в приводе - прототипе эти уставки выполнены на реле и не обеспечивают оптимального переключения дополнительных сопротивлений в роторе основного электродвигателя 9 приводя к рывкам при подъеме и спуске и к дополнительному расходу электроэнергии.

Предложенный вариант электропривода механизма подъема башенного крана с параметрическим регулированием позволяет оптимизировать технические характеристики электропривода механизма подъема крана при сохранении его низкой цены.

Реферат

Предложен электропривод механизма подъема башенного крана с параметрическим регулированием, состоящий из основного асинхронного электродвигателя с фазным ротором (9), с четырьмя группами силовых контакторов (4-7) и дополнительных сопротивлений в роторных цепях, вспомогательного асинхронного электродвигателя с двумя обмотками (10, 11) на статоре, командоаппарата (1), силовых контакторов (4-7) в статорных цепях обоих электродвигателей и прибора ограничения груза (2). В электрической цепи основного электродвигателя включены датчики тока статора и ротора (9). Дополнительно установлен микропроцессор (13), входы которого соединены с управляющими выходами командоаппарата (1), датчиков токов статора, выходами прибора ограничения груза (2). Выходы микропроцессора (13) соединены с управляющими входами силовых контакторов (4-7), установленных в статорных и роторных цепях основного электродвигателя и статорных цепях вспомогательного. Достигается оптимизация технических характеристик привода механизма подъема крана. 2 ил.

Формула

Документы, цитированные в отчёте о поиске

Устройство для программного управления механизмами поворота и изменения вылета стрелы грузоподъемного крана

Комментарии