Концевое зажимное устройство для работающего на растяжение элемента, подъемная система и способ заделки работающего на растяжение элемента - RU2248929C2

Код документа: RU2248929C2

Чертежи

Описание

Настоящее изобретение относится к подъемным системам и, в частности, к работающим на растяжение элементам для таких систем.

Уровень техники

Обычная подъемная система (лифт) с приводным шкивом содержит кабину, противовес, два или три каната, соединяющие кабину с противовесом, канатоведущий (приводной) шкив для приведения в движение канатов и силовой механизм для вращения приводного шкива. Канаты выполнены из сплетенной или скрученной стальной проволоки, а шкив выполнен из чугуна.

Хотя обычные стальные канаты и чугунные шкивы доказали свою высокую надежность и рентабельность, их использование имеет ограничения. Одно из таких ограничений связано с силами сцепления между канатами и шкивом. Обычно используемые приемы для увеличения сил сцепления между канатами и шкивом приводят к сокращению долговечности канатов, увеличивая износ или увеличивая давление каната.

Другим ограничением использования стальных канатов являются характеристики гибкости и усталости канатов из стальной проволоки. Минимальный диаметр стального каната определяется в основном требованиями по усталости, и толщина каната в результате получается довольно большой. Из-за сравнительно большого размера поперечного сечения стального каната снижается присущая ему гибкость, в результате чего требуется шкив относительно большого диаметра. Чем больше диаметр шкива, тем больший момент вращения требуется от силового механизма для приведения в действие подъемной системы, что увеличивает размеры и стоимость подъемной системы.

Другой недостаток обычных круглых канатов состоит в том, что при использовании шкивов меньшего диаметра возрастает давление каната, что сокращает его срок службы. Давление каната развивается при прохождении каната по шкиву и прямо пропорционально натяжению каната и обратно пропорционально диаметру D шкива и диаметру каната. Кроме того, форма пазов шкива, включая используемое для усиления сцепления нанесение насечек в пазах шкива, также увеличивает максимальное давление каната, которому подвергается канат.

В обычном канатном подъемном устройстве для концевой заделки каната используются клиновые зажимы. Действие клинового зажима основано на фиксации каната подъемной системы между расположенными под углом друг против друга стенками клиновых зажимов и клином в форме капли, вокруг которого намотан канат. Клин прижимает канат к стенкам клинового зажима при натягивании канатов. Достоинством этой конструкции является то, что клин может иметь достаточно малый угол, развивая большую прижимающую силу. Поскольку стальные канаты обладают высокой прочностью на сжатие, большая прижимающая сила не вызывает таких вредных последствий, как, например, сминание или крип.

Для преодоления изъянов и недостатков обычных круглых стальных канатов при использовании в подъемных системах были разработаны работающие на растяжение элементы с покрытием, включая относительно плоские работающие на растяжение элементы. Плоский работающий на растяжение элемент содержит несколько отдельных несущих нагрузку кордов, заключенных внутри общего слоя покрытия. Пример работающего на растяжение элемента рассматриваемого в настоящей заявке типа подробно описан в заявке США серийный №09/031,108, поданной 26 февраля 1998 г. под названием "Работающий на растяжение элемент для подъемной системы" и являющейся частичным продолжением заявки под названием "Работающий на растяжение элемент для подъемной системы", поданной 22 декабря 1998 г., имеющей регистрационный номер поверенного 98-2143, из которых обе полностью используются здесь путем ссылки.

Слой покрытия окружает и/или разделяет отдельные корды и образует поверхность сцепления для сцепления с приводным шкивом. В результате такой конструкции работающего на растяжение элемента давление каната может быть распределено более равномерно по работающему на растяжение элементу, усилено сцепление и становится возможным применение шкивов с меньшим диаметром.

Способ заделки конца и закрепления плоских работающих на растяжение элементов включает образование петель элементов вокруг стержня и зажим конца двумя пластинами. Пластины закрепляются несколькими крепежными элементами, проходящими сквозь отверстия в пластинах. Другой способ концевой заделки плоских работающих на растяжение элементов использует клиновой концевой фиксатор, в котором клиновидный материал расположен в конце работающего на растяжение элемента и зажимается парой пластин. В такой конструкции одна из пластин имеет клиновидное поперечное сечение, взаимодействующее с клином материала, а вторая пластина имеет постоянное поперечное сечение. Пластины аналогичным образом фиксируются несколькими крепежными элементами, проходящими сквозь отверстия в пластинах. Недостатком этих способов заделки конца является то, что растягивающая нагрузка, выдерживаемая концевым устройством, целиком определяется сжимающими силами, развиваемыми крепежными элементами. Кроме того, место расположения конца элемента ограничено клиновым крепежным устройством и это мешает выполнению регулировок.

В заявке на изобретение Франции №2293392 (ближайший аналог предложенных концевого зажимного устройства и подъемной системы) описано концевое зажимное устройство для работающего на растяжение элемента. Известное устройство содержит замок, имеющий по крайней мере одну поверхность щеки, и клин, имеющий осевую линию и по крайней мере одну прижимную поверхность, расположенную под заданным углом φ к осевой линии. Клин расположен внутри замка с возможностью размещения и фиксации работающего на растяжение элемента между прижимной поверхностью и поверхностью щеки.

В публикации выложенной заявки на изобретение ФРГ №3623407 (ближайший аналог предложенного способа заделки работающего на растяжение элемента) описан способ заделки работающего на растяжение элемента, имеющего ширину W, заключающийся в том, что сначала вводят работающий на растяжение элемент в отверстие замка, обертывают работающий на растяжение элемент вокруг клина с прижимной поверхностью, имеющей длину L и расположенной под углом φ к осевой линии клина, затем выводят работающий на растяжение элемент обратно через отверстие и прилагают к нему растягивающую силу с зажатием работающего на растяжение элемента между клином и замком.

Недостатком рассмотренных выше известных технических решений является то, что они не приспособлены для использования в подъемных системах с канатоведущим шкивом, в которых работающий на растяжение элемент имеет сжимаемую наружную часть, например, в виде эластомерного покрытия, в частности не учитывают ограничения по пределу ползучести материала такого покрытия в условиях действия высокой постоянной сжимающей нагрузки.

Изобретение направлено на устранение отмеченных недостатков известных устройств, в частности на повышение надежности подъемных систем с работающими на растяжение элементами, имеющими эластомерное покрытие, посредством обеспечения концевых зажимных устройств для заделки таких работающих на растяжение элементов, учитывающих ограничения по пределу ползучести материала упомянутого покрытия.

Сущность изобретения

В соответствии с настоящим изобретением предложено концевое зажимное устройство для работающего на растяжение элемента с эластомерным покрытием, содержащее замок, имеющий по крайней мере одну поверхность щеки, и клин, имеющий осевую линию и по крайней мере одну прижимную поверхность, расположенную под заданным углом φ к осевой линии, причем клин расположен внутри замка с возможностью размещения и фиксации работающего на растяжение элемента между указанными прижимной поверхностью и поверхностью щеки.

Отличие предложенного концевого зажимного устройства от ближайшего аналога заключается в том, что угол φ задан с обеспечением непревышения максимально допустимого напряжения для эластомерного покрытия при сжатии так, что он имеет величину не меньше значения, определяемого по формуле:

где Т - растягивающая сила, L - длина прижимной поверхности, W - ширина работающего на растяжение элемента, σс - максимально допустимое напряжение эластомерного покрытия при сжатии.

В частных вариантах выполнения предложенного устройства максимально допустимое напряжение эластомерного покрытия при сжатии может составлять от 2,5 МПа до 5 МПа. Угол φ может иметь значения в пределах от 9° до 10° , а длина прижимной поверхности - составлять 140 мм.

Замок может иметь первую поверхность щеки и вторую поверхность щеки, клин может иметь первую прижимную поверхность и вторую прижимную поверхность, расположенные по разные стороны плоскости, проходящей через осевую линию, и содержать охватываемую секцию, имеющую полукруглую форму и расположенную в основном тангенциально между первой прижимной поверхностью и второй прижимной поверхностью. При этом секция клина с полукруглой формой может иметь диаметр в интервале от 60 мм до 70 мм.

Замок может иметь отверстие и окно, причем основная часть и концевая часть работающего на растяжение элемента могут быть расположены проходящими сквозь отверстие, а клин - расположен вставленным в окно.

Клин может содержать два ребра, расположенные ортогонально с каждого края первой и второй прижимных поверхностей с образованием между ними канала укладки работающего на растяжение элемента и имеющие контакт с поверхностью щеки с ограничением действующей от этой поверхности нормальной силы.

Устройство может дополнительно содержать соединительный стержень, установленный прикрепленным к замку соосно с отверстием. В этом случае оно может дополнительно содержать шарнирный блок, соединенный с возможностью поворота с замком таким образом, что соединительный стержень установлен прикрепленным к шарнирному блоку.

По крайней мере одна прижимная поверхность или поверхность щеки может быть выполнена текстурированной с увеличением ее коэффициента трения или может содержать стопорящие элементы механического удержания работающего на растяжение элемента.

Также предложена подъемная система, имеющая кабину, противовес и работающий на растяжение элемент, установленный проходящим между противовесом и кабиной и присоединенный своими концами к по крайней мере кабине или противовесу посредством концевого зажимного устройства, содержащего замок, имеющий по крайней мере одну поверхность щеки, клин, имеющий осевую линию и по крайней мере одну прижимную поверхность, расположенную под заданным углом φ к осевой линии, причем клин расположен внутри замка с расположением работающего на растяжение элемента зажатым между прижимной поверхностью и поверхностью щеки.

Отличие предложенной подъемной системы от ближайшего аналога заключается в том, что концевое зажимное устройство соединено с кабиной или противовесом посредством соединительного стержня, работающий на растяжение элемент состоит из внутреннего несущего нагрузку элемента из первого материала и наружной части из второго материала, образующей поверхность сцепления работающего на растяжение элемента, а угол φ задан с обеспечением непревышения максимально допустимого напряжения при сжатии для второго материала и определением его минимальной величины по формуле:

где Т - растягивающая сила, L - длина прижимной поверхности, W - ширина работающего на растяжение элемента, σс - максимально допустимое напряжение второго материала при сжатии.

В частных вариантах выполнения подъемной системы работающий на растяжение элемент может иметь в основном круглую форму поперечного сечения или может быть выполнен в виде плоского каната и содержать основную часть, концевую часть и охватывающую часть. В последнем случае замок может иметь первую поверхность щеки и вторую поверхность щеки, клин может иметь первую прижимную поверхность и вторую прижимную поверхность, расположенные по разные стороны плоскости, проходящей через осевую линию, и содержать охватываемую секцию, имеющую полукруглую форму и расположенную в основном тангенциально между первой прижимной поверхностью и второй прижимной поверхностью, причем основная часть работающего на растяжение элемента расположена между первой прижимной поверхностью и первой поверхностью щеки, охватывающая часть расположена на охватываемой секции, а концевая часть расположена между второй прижимной поверхностью и второй поверхностью щеки.

Подъемная система может дополнительно содержать натяжной зажим для зажима сложенных вместе основной и концевой частей работающего на растяжение элемента, содержащий первую пластину с пазом размещения основной части работающего на растяжение элемента и вторую пластину с пазом размещения концевой части работающего на растяжение элемента, причем указанные пластины могут быть расположены с охватом основной и концевой частей работающего на растяжение элемента, а в каждой из пластин выполнено по крайней мере одно отверстие установки крепежного элемента со сжатием между пластинами основной и концевой частей работающего на растяжение элемента. Пластины такого натяжного зажима могут быть плоскими, а по крайней мере один из концов пластин может иметь направляющую кромку, содержащую закругленную часть.

Также предложен способ заделки работающего на растяжение элемента, имеющего ширину W и эластомерное покрытие с максимально допустимым напряжением при сжатии σс, заключающийся в том, что сначала вводят работающий на растяжение элемент в отверстие замка, обертывают работающий на растяжение элемент вокруг клина с прижимной поверхностью, имеющей длину L и расположенной под углом φ к осевой линии клина, затем выводят работающий на растяжение элемент обратно через отверстие и прилагают к нему растягивающую силу с зажатием работающего на растяжение элемента между клином и замком.

Способ отличается от ближайшего аналога тем, что используют клин, имеющий угол φ , заданный с обеспечением непревышения максимально допустимого напряжения при сжатии для эластомерного покрытия и определением его минимальной величины по формуле:

В частных случаях осуществления способа во время зажатия работающего на растяжение элемента могут осуществлять его сжатие до уровня напряжения ниже значения указанного максимально допустимого напряжения для работающего на растяжение элемента. Кроме того, способ может предусматривать последующую установку натяжного зажима. При этом выходящие из отверстия замка части работающего на растяжение элемента сводят друг с другом, размещают две пластины натяжного зажима по обеим сторонам сведенных частей работающего на растяжение элемента с охватом сведенных частей работающего на растяжение элемента указанными пластинами, сквозь пластины вводят группу крепежных элементов и зажимают сведенные части работающего на растяжение элемента между пластинами затягиванием крепежных элементов.

Основным признаком настоящего изобретения является геометрия клина, в частности угол клина, включая его длину и ширину. Размеры клина и угол выбираются исходя из обеспечения достаточной сжимающей силы, препятствующей проскальзыванию каната, но не превышающей допустимого напряжения работающего на растяжение элемента при сжатии. Кроме этого, клин имеет сводчатую верхнюю часть для эффективного распределения натяжения каната по клину.

Перечень фигур чертежей и иных материалов

На Фиг.1 представлено аксонометрическое изображение подъемной системы, имеющей концевое устройство работающего на растяжение элемента в соответствии с настоящим изобретением;

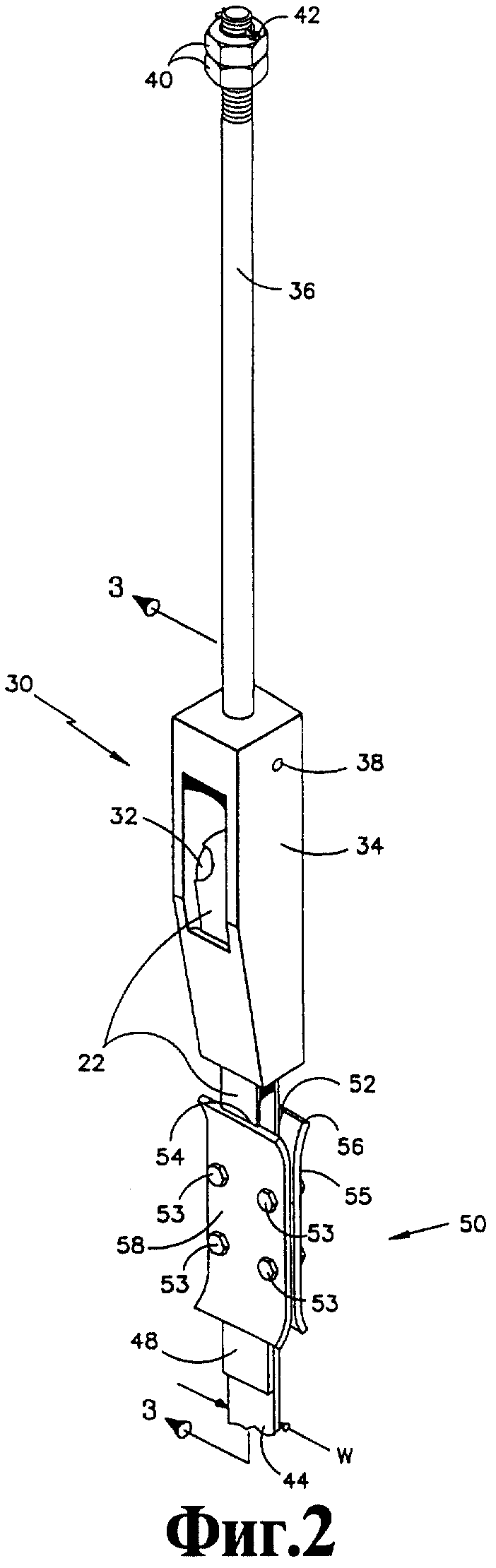

На Фиг.2 представлено аксонометрическое изображение концевого зажима, показывающее вариант натяжного зажима;

На Фиг.3 представлен вид поперечного сечения варианта выполнения, показанного на Фиг.2, по линиям 3-3;

На Фиг.4 представлено аксонометрическое изображение другого варианта выполнения, показывающее шарнирный блок;

На Фиг.5 представлен вид поперечного сечения варианта выполнения, показанного на Фиг.4, по линиям 5-5;

На Фиг.6 представлено поперечное сечение клина, работающего на растяжение элемента и зажимной поверхности, показывающее в виде диаграммы соответствующие геометрические соотношения и силы;

На Фиг.7 представлено аксонометрическое изображение варианта выполнения клина, показывающее ребра и стопорящие элементы;

На Фиг.8 представлено аксонометрическое изображение пластины натяжного зажима, показанного на Фиг.2; и

На Фиг.9 представлен вид спереди пластины натяжного зажима, показанного на Фиг.1.

Сведения, подтверждающие возможность осуществления изобретения

На Фиг.1 представлена подъемная система 12 с канатоведущим шкивом.

Подъемная система 12 содержит кабину 14, противовес 16, тяговый привод 18 и силовой (тяговый) механизм 20. Тяговый привод 18 содержит работающий на растяжение элемент 22, соединяющий кабину 14 и противовес 16, и канатоведущий (приводной) шкив 24. Работающий на растяжение элемент 22 находится в зацеплении со шкивом 24 таким образом, что вращением шкива 24 перемещается работающий на растяжение элемент 22 и посредством его кабина 14 и противовес 16. Работающий на растяжение элемент 22 соединен с противовесом 16 и кабиной 14 концевым зажимом 30. Несмотря на то что изображен тяговый механизм 20 с редуктором, следует отметить, что такая конструкция показана только в качестве иллюстрации, а в настоящем изобретении могут быть использованы тяговые механизмы как с редуктором, так и без редуктора. Кроме того, несмотря на то, что работающий на растяжение элемент 22 показан относительно плоским, следует заметить, что это также показано только для примера и в настоящем изобретении могут быть использованы другие типы работающих на растяжение элементов, включая круглые работающие на растяжение элементы с покрытием.

Вариант выполнения концевого зажима 30 более подробно показан на Фиг.2. Работающий на растяжение элемент 22 обмотан вокруг клина 32 и расположен внутри замка 34. Концевой зажим 30 прикреплен к кабине 14 и противовесу 16 посредством крепежного стержня 36, прикрепленного к замку 34 шпилькой 38. Крепежный стержень 36 прикреплен к противовесу 16 и кабине 14 гайками 40, законтренными шплинтом 42. Также на Фиг.2 показан вариант выполнения зажима 50 с зажимными губками, в котором работающий на растяжение элемент 22 зажат внутри пазов 52, 54 пластин 56, 58 в конструкции, где пластины 56, 58 расположены с охватом двух сложенных вместе частей работающего на растяжение элемента.

На Фиг.3 показано, как зажим 30 осуществляет надежную заделку конца работающего на растяжение элемента 22. При установке, как показано на чертеже, основная (направляющая) часть 44 работающего на растяжение элемента 22 вводится в отверстие 46 в нижней части замка 34, затем охватывающая часть 47 работающего на растяжение элемента обматывается вокруг клина 32, после чего концевая часть 48 выводится обратно через отверстие 46. Затем клин 32 через окно 60 замка 34 устанавливается в зажимное положение, показанное на Фиг.2, при котором основная часть 44 и концевая часть 48 зажаты соответственно между поверхностями 62, 64 щек замка 34. Конструкция концевого зажима 30 обеспечивает приблизительную соосность работающего на растяжение элемента 22 и крепежного стержня 36 для эффективной передачи нагрузки и предотвращения нежелательного вращения концевого зажима.

На Фиг.3 также показано, что при нормальном функционировании подъемной системы 12 (Фиг.1) натяжение (Т) в основной части 44 работающего на растяжение элемента 22 направлено по стрелке 66, благодаря чему охватывающая часть 47 вдавливает клин 32 дальше в замок 34 в направлении отверстия 46. Когда приложенная к работающему на растяжение элементу 22 нагрузка вдавливает клин 32 в замок 34, сжимающая сила, обозначенная стрелкой 68, прижимает основную часть 44 к поверхности 62 щеки, а сжимающая сила, обозначенная стрелкой 70, прижимает концевую часть 48 к поверхности 64 щеки. Сжимающие силы 68, 70 направлены по нормали к соответствующим щекам 62, 64 и к соответствующим частям клина 32 и обозначены как нормальные силы (Fn). Сжимающие силы, развиваемые щеками 62, 64, совместно с силами трения, действующими на охватывающую часть 47, уравновешивают полное натяжение (Т) в работающем на растяжение элементе 22, удерживая тем самым элемент в зажиме 30.

Другой вариант выполнения концевого зажима 30 показан на Фиг.4 и 5, где крепежный стержень 36 прикреплен к шарнирному блоку 72 посредством шпильки 38 и, в свою очередь, шарнирно прикреплен к замку 34 шарнирной шпилькой 74 и законтрен шплинтом 76. В данном варианте выполнения основная часть 44 работающего на растяжение элемента 22 вводится, как показано на чертеже, в отверстие 46 в нижней части замка 34, после чего охватывающая часть 47 обматывается вокруг клина 32, и затем концевая часть 48 выводится назад сквозь отверстие 46. После этого клин 32 устанавливается через окно 60 замка 34 в зажимное положение, показанное на Фиг.5, при котором основная часть 44 и концевая часть 48 соответственно зажаты между поверхностями 62, 64 щек замка 34. Важной особенностью данного варианта выполнения является то, что после того как клин 32 и работающий на растяжение элемент 22 установлены внутри замка 34, устанавливается шарнирный блок 72, препятствующий случайному выпадению клина из замка при исчезновении натяжения работающего на растяжения элемента, что будет более подробно описано ниже. Кроме того, в данном варианте выполнения сохраняется приблизительно соосное расположение работающего на растяжение элемента 22 и крепежного стержня 36, что обеспечивает эффективную передачу нагрузки. Шарнирный блок 72 также допускает угловое смещение работающего на растяжение элемента 22 по отношению к кабине 14 или противовесу 16 без образования больших механических напряжений внутри крепежного стержня 36 или замка 34. Другим преимуществом этого конкретного варианта выполнения по сравнению с показанным на Фиг.2 и 3, является то, что общая высота замка уменьшена благодаря тому, что клин 32 вставляется через верхнюю часть замка 34. После этого вставляется шарнирный блок 72 в непосредственной близости к клину, в результате чего сокращается общая высота концевого зажима 30.

Важным фактором в образовании нормальных сил 68, 70 и закреплении надлежащим образом работающего на растяжение элемента 22 является геометрия клина 32. Параметры клина 32, существенные для управления нормальной силой Fn, определяются со ссылкой на Фиг.6 и включают длину (L), обозначенную цифрой 78, глубину (а), обозначенную цифрой 80, угол φ , обозначенный цифрой 82 и отсчитываемый от осевой (центральной) линии 83 к сжимающим поверхностям 33, 35, и ширину (W) работающего на растяжение элемента 22 (Фиг.2). Другим фактором, определяющим нормальные силы 68, 70, является натяжение (Т) в работающем на растяжение элементе 22, обозначенное цифрой 66. Параметры L и d в определенной мере зависят от φ и обычно ограничены имеющимся свободным местом в шахте подъемной системы (не показана). При данном номинальном натяжении Т нормальные силы Fn 68, 70 (Фиг.3 и 5) обратно пропорциональны φ . Другими словами, если угол φ слишком мал, сила Fn окажется слишком большой и у работающего на растяжение элемента 22 под действием сжатия возникнет крип. Это особенно важно в варианте выполнения, где работающий на растяжение элемент 22 имеет наружное покрытие из уретана, либо где покрытие выполнено из другого мягкого эластомера, так как у них максимальное напряжение при сжатии (σc) составляет около 5 МПа до наступления остаточной деформации или крипа. Если, с другой стороны, угол φ слишком велик, нормальные силы окажутся слишком малы и работающий на растяжение элемент будет проскальзывать внутри концевого зажима 30. Особенно важным является снижение напряжения в работающем на растяжение элементе 22 при сжатии последнего. Одним способом снижения напряжения при сжатии является увеличение длины L, вдоль которой приложены силы сжатия, хотя обычно здесь приходится учитывать ограничения, налагаемые размерами шахты. С учетом упомянутых выше физических параметров максимальное значение σc не будет превышено, если угол φ будет больше или равен значению, определяемому формулой:

φ =≥ arctg[Т/(σc·L· W)]

В типичном варианте применения настоящего изобретения для работающего на растяжение элемента, имеющего Т около 2 500 Н, d в пределах от около 60 мм до около 70 мм, L около 140 мм, угол φ , который задают с обеспечением непревышения максимально допустимого напряжения для эластомерного покрытия при сжатии по вышеприведенной формуле, находится в интервале от около 9° до приблизительно 10° .

Далее настоящее изобретение будет описано на конкретном примере концевого зажима 30, показанного на Фиг.4 и 5, со ссылкой на Фиг.6. Типичный работающий на растяжение элемент 22 в соответствии с приведенным выше описанием содержит плоский гибкий канат 30 мм ширины, имеющий уретановое наружное покрытие и способный выдерживать натяжение до 30000 Н. Как известно, для канатов подъемных систем принимается 12-ти кратный запас прочности, что дает для элемента 22 максимальное значение натяжения в 2500 Н. Длина L клина 32 составляет 140 мм, а углу φ , равному 10° , согласно правилам геометрии, соответствует диаметр d:

d=2(L tanφ )=2(140 tan 20/2))=49,37 мм

При Т=2500 Н сила Fn определяется следующим образом:

Fn=Т/sinφ =2500/sin(20/2)=14397 Н

Поскольку Fn распределена по всей площади основной части 44, напряжение σ , действующее на работающий на растяжение элемент 22 при его сжатии, является функцией площади А основной части, зажатой между клином 32 и поверхностью 62 щеки, и рассчитывается по формуле:

А=L· W=140· 30=4200 мм2

Напряжение при сжатии в работающем на растяжение элементе 22 определяется затем следующим образом:

σ =Fn/A=14397/4200=3,43 МПа

В данном примере предел напряжения материала при сжатии не превышен и поэтому крипа не произойдет.

Важным является способность концевого зажима 30 уравновешивать натяжение Т в основной части 44, которая определяется функцией Fn и коэффициентом трения (μ ) между работающим на растяжение элементом 22 и поверхностью 62 щеки и поверхностью клина 32. В приведенном примере работающий на растяжение элемент 22 имеет уретановое покрытие, поверхность 62 щеки так же, как и клин 32, представляют собой гладкую стальную поверхность, а взятое с запасом значение для коэффициента трения для этих поверхностей составляет приблизительно μ =0,25. Для того чтобы надежно удерживать клин 32 внутри замка 34, желательно, чтобы натяжение Т в основном уравновешивалось в пределах основной части 44, хотя оставшаяся часть может быть оставлена охватывающей части 47. Согласно теории, максимальная сила противодействия Fr, или натяжение, которое может быть уравновешено, для приведенного примера с μ =0,25 определяется выражением:

Fr=μ · Fn=0,25· 14397=3599 Н

Таким образом, учитывая, что максимальное значение Т в приведенном примере составляет 2500 Н, натяжение Т в работающем на растяжение элементе 22 будет полностью уравновешено в основной части 44, а элемент не будет проскальзывать внутри концевого зажима 30.

В альтернативном варианте выполнения настоящего изобретения с целью увеличения коэффициента трения между работающим на растяжение элементом 22 и поверхностями 62, 64 щеки и клином 32, используется шероховатость поверхностей щек и поверхности клина. В одном конкретном варианте выполнения шероховатость поверхности достигается пескоструйной обработкой. В результате пескоструйной обработки поверхностей коэффициент трения увеличивается до 0,35 и более. К другим способам увеличения коэффициента трения поверхности относятся травление, обработка на станке, накатка и иные подходящие способы. Кроме увеличения коэффициента трения на шероховатых поверхностях создаются выступы и углубления. Свойством уретанового покрытия является пластическая деформация при высокой нагрузке. При описанной выше нагрузке происходит пластическая деформация, когда уретановое покрытие обтекает выступы и углубления в клине и замке, также называемые стопорящими элементами, которые при малых размерах обеспечивают эффективную фиксацию. Стопорящие элементы повышают способность концевого зажима сопротивляться скольжению работающего на растяжение элемента 22. Областью притязаний настоящего изобретения также охватываются стопорящие элементы в виде пазов, бороздок 85 (Фиг.7), насечек, ромбовидного рельефа и иных подходящих элементов такого же назначения. Важно отметить, что стопорящие элементы снижают величину требуемой нормальной силы, как показано выше. Использование описанных стопорящих элементов позволяет уменьшить длину L либо увеличить угол φ для дальнейшего сокращения риска возникновения крипа.

Альтернативный вариант выполнения клина 32 представлен на Фиг.7 и содержит ребра 84, 86, между которыми образован канал 88. Ребра 84, 86 имеют приблизительно высоту корда, расположенного внутри покрытия работающего на растяжение элемента 22. Например, в конкретном варианте выполнения работающий на растяжение элемент 22 толщиной 3 мм имеет внутри корд толщиной 1,4 мм. Ребра 84, 86 для этого варианта выполнения образуют канал 88 глубиной приблизительно 1 мм. Работающий на растяжение элемент 22 располагается внутри канала 88, а клин 32 устанавливается внутри замка 34 так, как было описано выше. Преимущество использования ребер 84, 86 состоит в том, что они удерживают работающий на растяжение элемент 22 в пределах канала 88 при возможных параметрах пластической деформации материала покрытия. Кроме того, размер ребер 84, 86 выбран таким образом, чтобы предотвратить повреждение работающего на растяжение элемента под воздействием напряжения при сжатии путем ограничения смещения клина 32 внутри замка 34. В том случае, если к элементу будет приложена нормальная сила Fn, превышающая ожидаемую, ребра 84, 86 войдут в соприкосновение с поверхностями 62, 64 щек и остановят смещение клина 32 внутри замка 34.

На Фиг.2, 8 и 9 представлен упомянутый выше натяжной зажим 50, который может быть при желании использован с концевым зажимом 30. Назначение натяжного зажима 50 состоит в том, чтобы способствовать заделке конца работающего на растяжения элемента 22 и уравновешиванию натяжения в нем, и в том, чтобы выравнивать натяжение между основной частью 44 и концевой частью 48 на входе в замок 34. Натяжной зажим 50 также помогает работе концевого зажима 30 в том редком случае, когда в работающем на растяжение элементе 22 пропадает натяжение, например, при внезапной остановке кабины 14 подъемной системы. Натяжной зажим 50 зажимает концевую часть 48 и основную часть 44 перед их вводом в замок 34. Будучи установленным на работающий на растяжение элемент 22, натяжной зажим 50 перемещаться по нему не может. Пластины 56, 58 описаны и изображены одинаковыми, однако областью притязаний настоящего изобретения охватываются также и разные пластины, одна из которых имеет паз размещения части работающего на растяжение элемента, а вторая пластина паза не имеет.

Как описано выше, натяжной зажим 50 содержит две пластины 56, 58, каждая из которых имеет паз 52, 54, равный примерно толщине работающего на растяжение элемента 22. Для установки крепежных элементов 53 имеются отверстия 51. Пластины 56, 58 также имеют направляющие кромки 55 с большим радиусом изгиба для обеспечения плавного перехода основной части 44 и концевой части 48 от замка к натяжному зажиму 50.

При сборке основная часть 44 вставляется в паз 52 пластины 56, а концевая часть 48 вставляется в паз 54 пластины 58 и пластины скрепляются крепежными элементами 53. Когда болты 53 затянуты, работающий на растяжение элемент 22 оказывается зажат внутри пазов 52, 54 и удерживается от проскальзывания пластинами 56, 58. Таким путем предотвращается смещение работающего на растяжение элемента относительно натяжного зажима 50.

В том случае, когда совместно с концевым зажимом 30 используется дополнительный натяжной зажим 50, полное натяжение, создаваемое кабиной 14, делится между основной частью 44 и концевой частью 48. При этом в приведенном выше рассмотрении работы сжатия учитывается, что натяжение делится между канатами.

Хотя здесь были описаны и проиллюстрированы предпочтительные варианты выполнения, возможно внесение различных изменений и замен без изменения сущности изобретения и в пределах объема его притязаний. Соответственно, должно быть понятно, что описание настоящего изобретения служит для его иллюстрации и не ограничивает области притязаний.

Реферат

Изобретение относится к подъемным системам, имеющим концевое зажимное устройство. Концевое устройство содержит клин и замок, каждый из которых имеет поверхности, между которыми расположен работающий на растяжение элемент. Величина угла наклона прижимной поверхности клина к его осевой линии выбирается такой, чтобы обеспечить надежную фиксацию работающего на растяжение элемента, позволяя при этом избежать вредного воздействия давления и напряжения на работающий на растяжение элемент. В подъемной установке используется упомянутое концевое устройство с указанным углом наклона прижимной поверхности клина. В способе заделки работающего на растяжение элемента используется клин с прижимной поверхностью, расположенной под указанным выше углом наклона. Изобретение обеспечивает повышение надежности. 3 н. и 16 з.п. ф-лы, 9 ил.

Комментарии